TANKS

Tanks werden in der Molkerei für eine Vielzahl von Aufgaben benötigt. Die Tankgrößen liegen zwischen 150.000 Litern Inhalt bei Silotanks in der Annahmeabteilung und gerade mal 100 Litern bei den kleinsten Tanks bzw. Behältern.

Die Tanks werden nach ihrer Funktion in zwei Hauptgruppen eingeteilt:

- Lagertanks

- Prozesstanks

Lagertanks

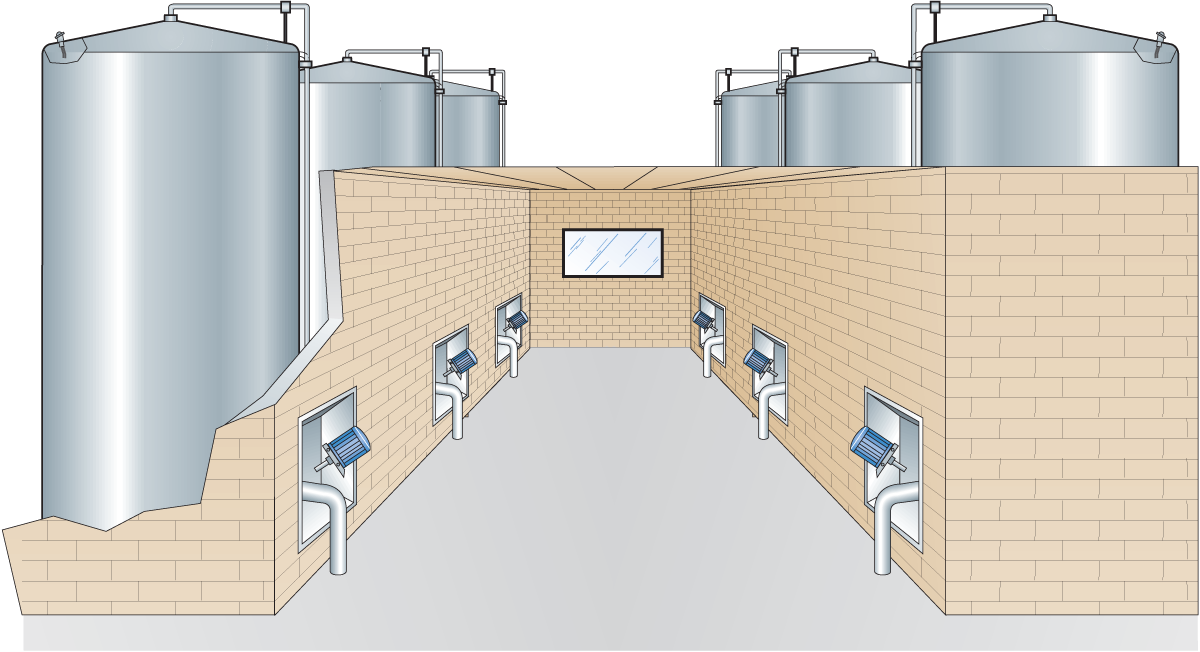

SILOTANKS

Silotanks für die Milchannahme gehören zur Gruppe der Lagertanks und werden in Kapitel 5 „Erfassung und Annahme der Milch" beschrieben. Ihre Größe variiert zwischen etwa 25.000 bis zu etwa 150.000 Litern Fassungsvermögen. Die produktberührten Oberflächen werden aus rostfreien Edelstahlblechen hergestellt. Sie werden häufig außerhalb der Gebäude aufgestellt, um Baukosten zu sparen.

In diesem Fall sind die Tanks isoliert ausgeführt. Sie besitzen einen Doppelmantel mit einer Isolierschicht aus mindestens 70 mm starker Mineralwolle. Der Außenmantel kann aus Edelstahl sein, er ist jedoch aus wirtschaftlichen Gründen häufig aus Gusseisen und hat einen Korrosionsschutzanstrich.

Damit Silotanks vollständig entleert werden können, ist der Boden dieser Tankbehälter mit einem Gefälle von mindestens 6 % zum Auslassventil hin versehen. Dies ist in einigen Ländern gesetzlich vorgeschrieben.

Diese Silotanks sind mit verschiedenen Arten von Rührwerken sowie Überwachungs- und Steuerungseinrichtungen ausgestattet.

Die Größe und die Anzahl der Silotanks in einer Molkerei werden durch folgende Faktoren bestimmt: Milchannahme pro Tag, Anzahl der Arbeitstage pro Woche, Arbeitszeit pro Tag (1, 2 oder 3 Schichten), Größe der Produktpalette und benötigte Mengen für die einzelnen Produkte.

ZWISCHENLAGERTANKS

Zwischenlagertanks werden dafür verwendet, ein Produkt für eine kurze Zeit zu lagern, bevor es weiterverarbeitet wird. Sie werden als Pufferlager verwendet, um Schwankungen bei der Durchflussmenge auszugleichen. Nach der Wärmebehandlung und Kühlung wird die Milch in einen Puffertank überführt und von dort aus abgefüllt. Wird der Abfüllvorgang unterbrochen, wird die verarbeitete Milch im Tank zwischengelagert, bis der Betrieb wieder aufgenommen werden kann. Ebenso kann die Milch aus einem solchen Tank auch während einer vorübergehenden Unterbrechung bei der Verarbeitung verwendet werden.

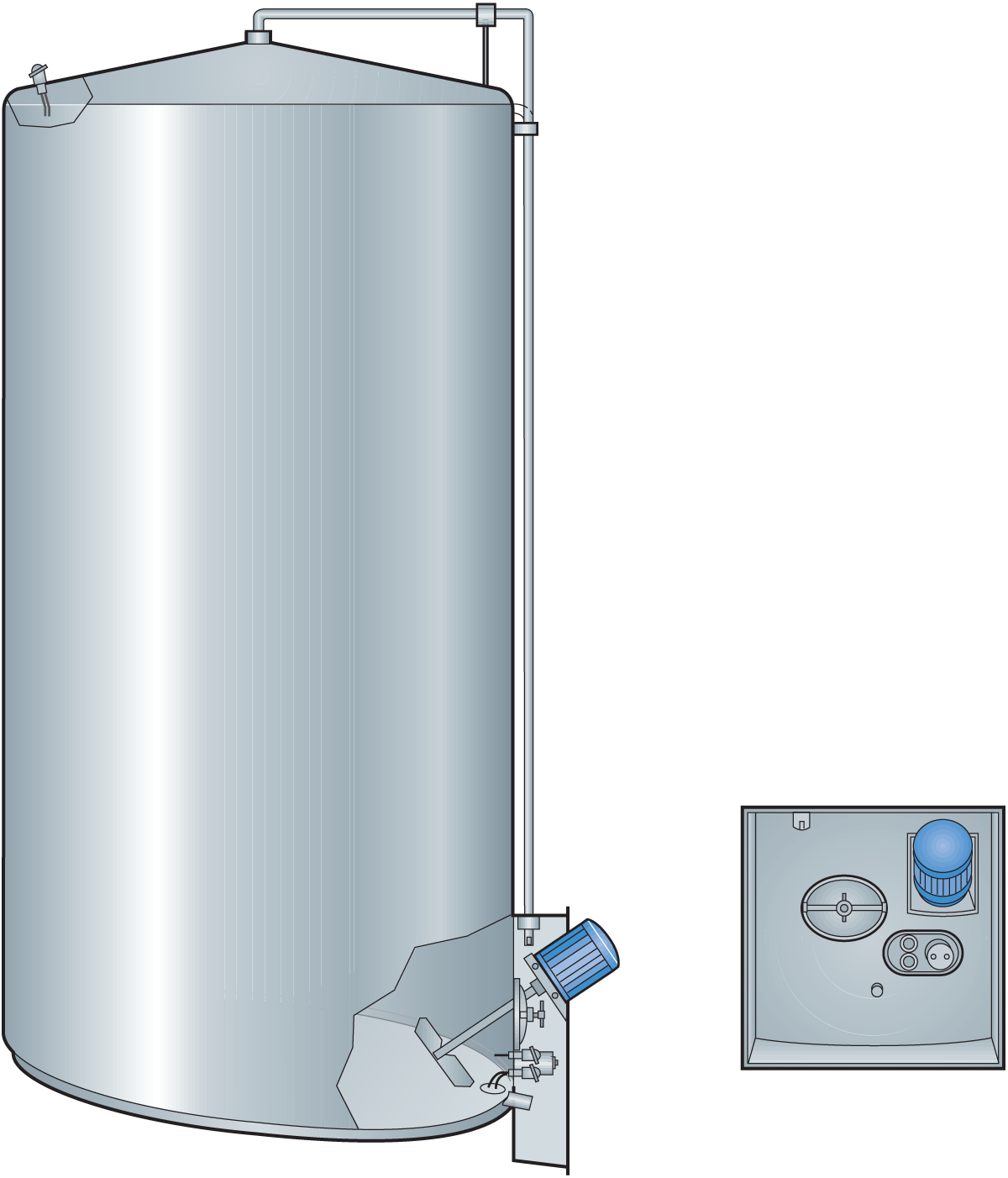

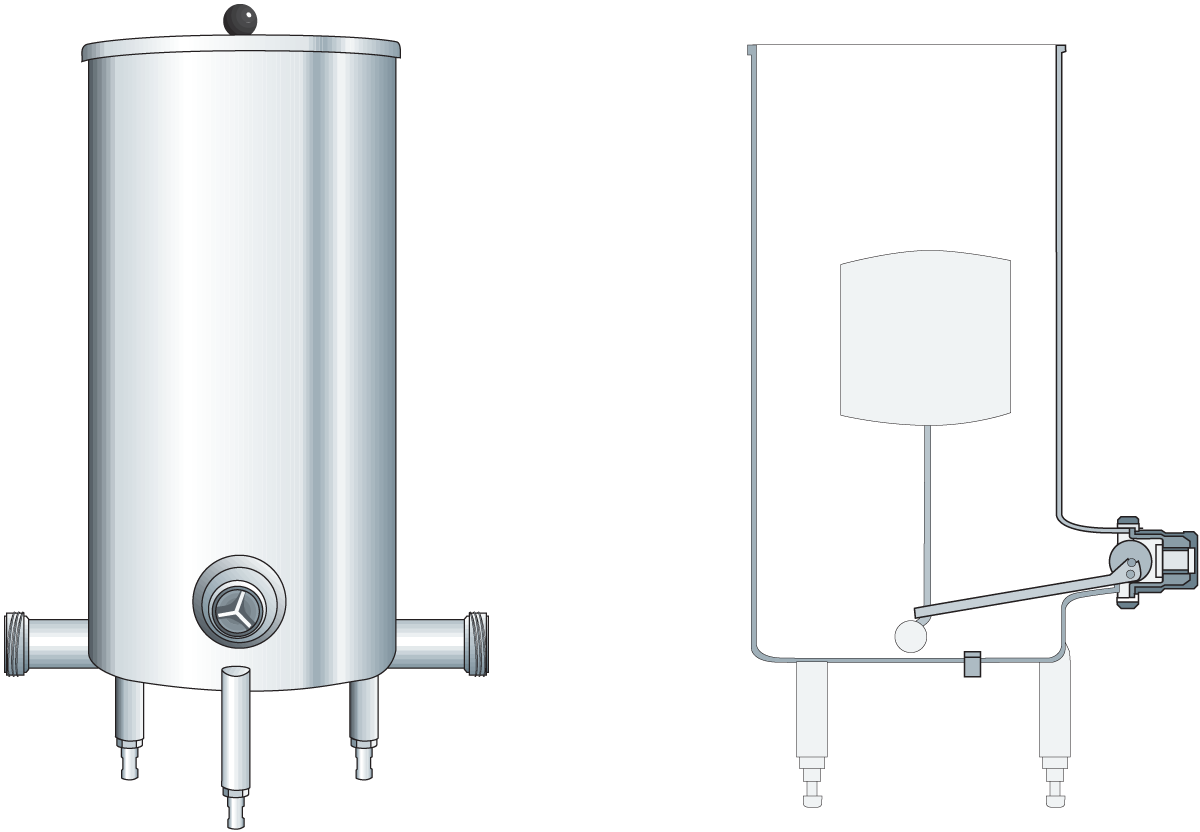

Der Innenmantel eines Lagertanks (Abb. 6.9.3) mit einem Fassungsvermögen von 1.000 bis 50.000 Litern ist aus Edelstahl gefertigt. Damit sich die Produkttemperatur nicht verändert, werden diese Behälter häufig isoliert. In diesem Fall ist auch der Außenmantel aus Edelstahl mit einer zwischen dem Innen- und Außenmantel liegenden Schicht aus Mineralwolle.

Der Lagertank verfügt über ein Rührwerk und kann mit verschiedenen Komponenten und Systemen für die Reinigung und Überwachung von Füll- bzw. Grenzstand und Temperatur ausgerüstet werden. Die Ausrüstung ist grundsätzlich die gleiche wie bei den zuvor beschriebenen Silotanks.

Im Allgemeinen kann davon ausgegangen werden, dass der Prozess eine Pufferkapazität von maximal 1,5 der normalen stündlichen Leistung erfordert, das heißt eine Pufferkapazität von 1,5 x 20.000 l= 30.000 l.

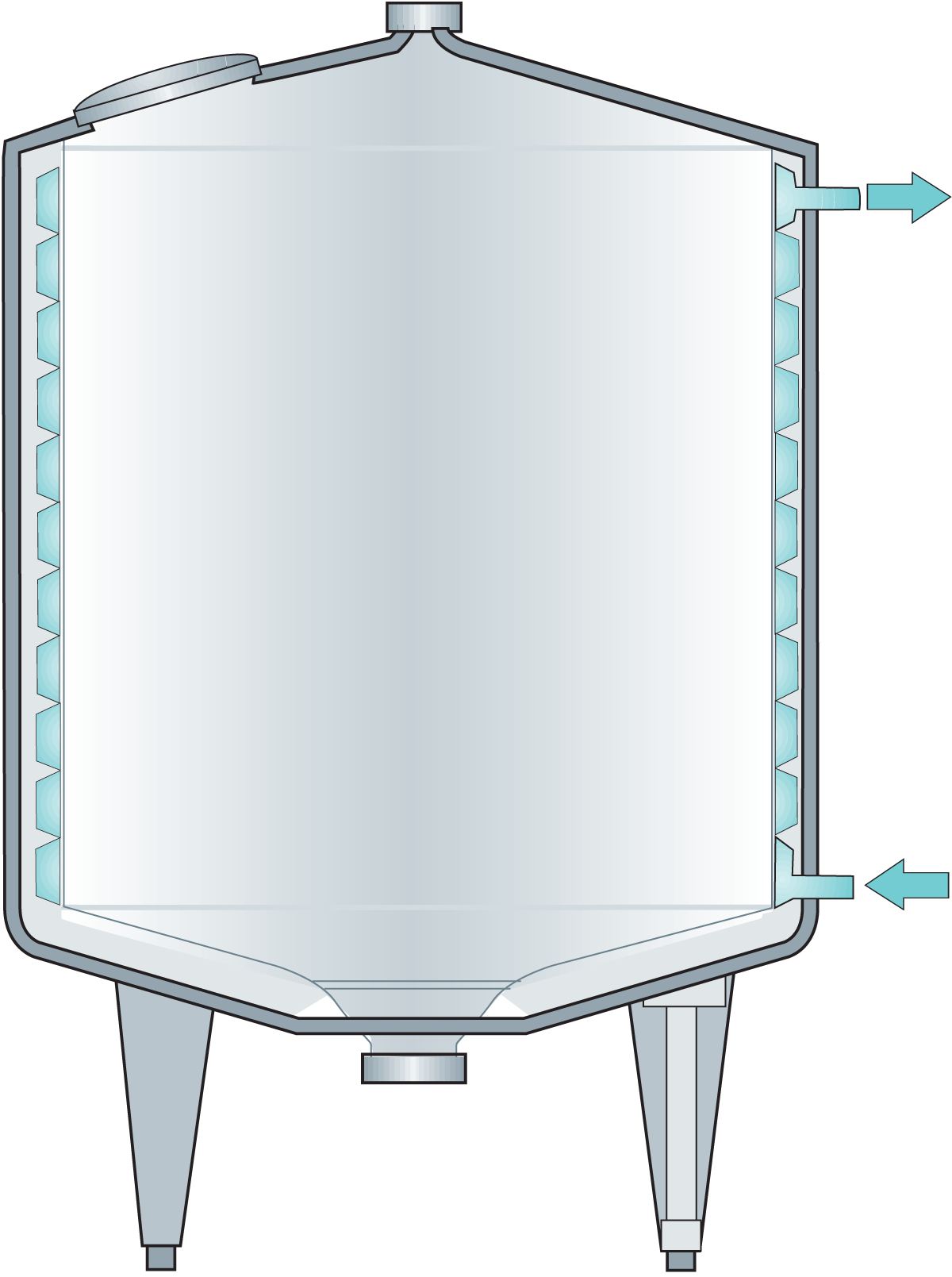

Mischtanks

Wie der Name schon sagt, werden diese Tanks (Abb. 6.9.4) dazu verwendet, um unterschiedliche Produkte miteinander zu vermischen, oder dem Produkt verschiedene Stoffe zuzugeben. Sie können isoliert sein oder in einer 1-fachen Ummantelung aus Edelstahl ausgeführt sein. Zudem können sie mit einer Temperaturkontrolle ausgerüstet sein. Isolierte Tanks mit einer zwischen dem Innen- und Außenmantel liegenden Mineralwollschicht besitzen einen Zwischenmantel, durch den ein Heiz- oder Kühlmedium gepumpt wird. Der Zwischenmantel besteht aus aufgeschweißten Kanälen.

Die Rührwerke für Mischtanks werden immer für die spezielle Anwendung ausgelegt.

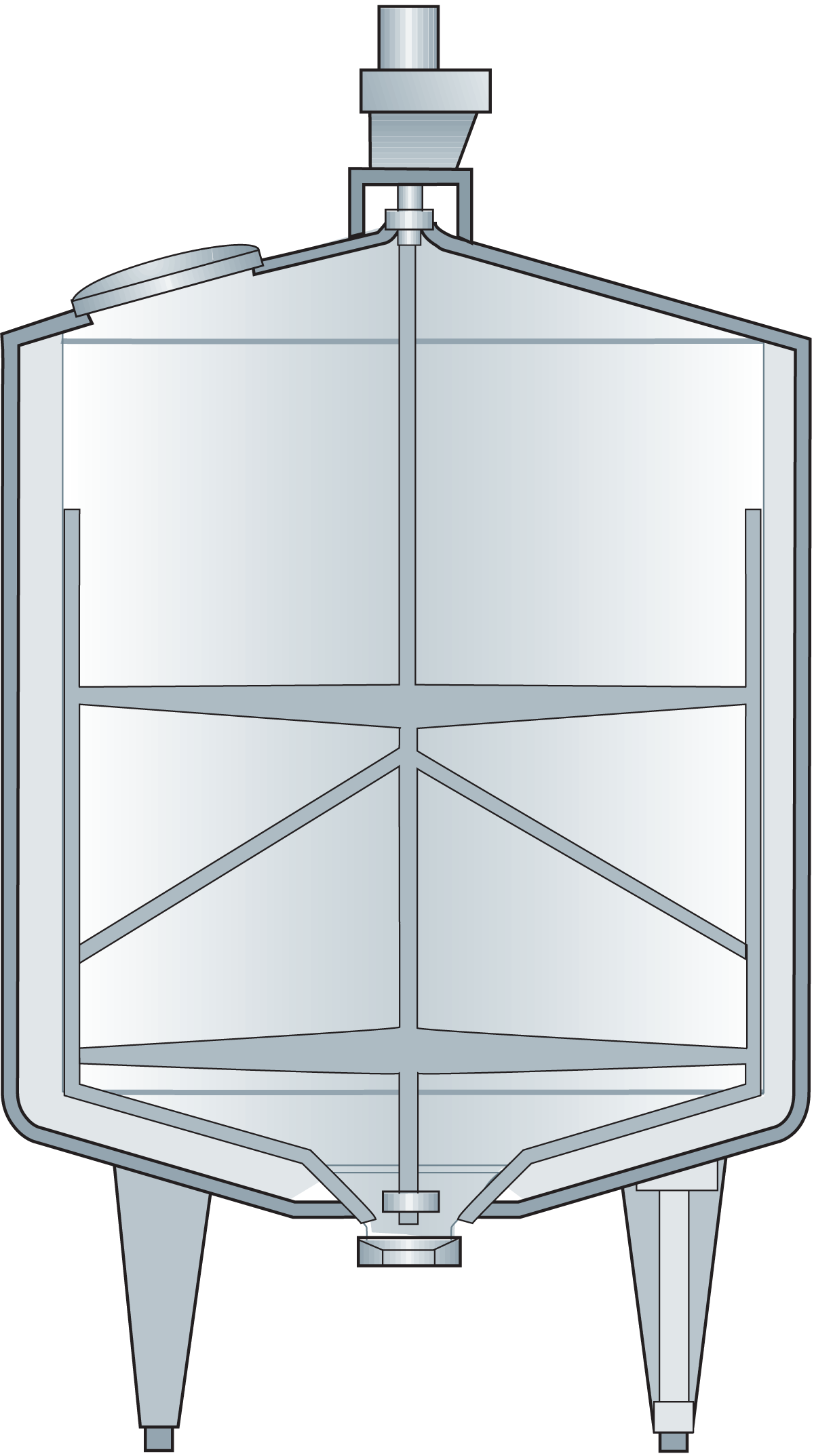

Prozesstanks

In diesen Tanks (Abb. 6.9.5) wird das Produkt behandelt, um dessen Eigenschaften zu verändern. Sie werden in Molkereien z. B. häufig als Reifungstank bei der Butterherstellung, bei der Herstellung von fermentierten Produkten wie Joghurt, als Kristallisationstanks für Schlagsahne und zur Herstellung von Starterkulturen verwendet.

Prozesstanks gibt es in vielen verschiedenen Ausführungen. Die jeweilige Ausführung richtet sich nach der Anwendung. Allen gemein ist, dass sie mit einer Art Rührwerk und einer Temperaturkontrolle ausgerüstet sind. Ihre Ummantelung besteht aus Edelstahl, sowohl mit als auch ohne Isolierung. Eine Überwachungs- und Steuerungseinrichtung kann ebenfalls vorhanden sein.

Vorlaufbehälter

Mit dem Transport eines Produkts durch die Leitung sind zahlreiche Probleme verbunden:

- Soll eine Pumpe einwandfrei funktionieren, muss das zu verarbeitende Produkt frei von Luft oder sonstigen Gasen sein.

- Um eine Kavitation zu vermeiden, muss der Druck an allen Stellen im Pumpeneintritt höher sein als der Dampfdruck der Flüssigkeit.

- Sollte die Erhitzungstemperatur eines wärmebehandelten Produkts unter den erforderlichen Wert fallen, muss ein Ventil aktiviert werden, um die unzureichend behandelte Flüssigkeit umzuleiten.

- Um einen gleichmäßigen Durchfluss in der Leitung sicherzustellen, muss der Druck auf der Saugseite der Pumpe konstant gehalten werden.

Diese und andere hier behandelte Problemstellungen werden häufig durch die Installation eines Vorlaufbehälters in der Leitung saugseitig der Pumpe gelöst. Der Vorlaufbehälter sorgt dafür, dass das Produkt oberhalb des Pumpeneintritts auf einem konstanten Niveau gehalten wird. Das heißt, die Förderhöhe wird auf der Saugseite konstant gehalten.

Der in Abbildung 6.9.6 gezeigte Behälter verfügt über einen Schwimmer, der über einen Hebel mit einem exzentrisch gelagerten Zapfen verbunden ist, der das Zulaufventil zum Behälter betätigt. Steigt oder sinkt der Schwimmer mit dem Füllstand, wird das Ventil geöffnet bzw. geschlossen.

Zieht die Pumpe mehr aus dem Behälter als einströmt, sinkt der Pegel ab und damit auch der Schwimmer. Das Ventil öffnet sich und lässt mehr Flüssigkeit zulaufen. Auf diese Weise wird der Füllstand im Behälter konstant gehalten. Heutzutage wird dieselbe Funktionalität auch mittels Füllstandsensoren erreicht, die ein Regelventil steuern.