KONDENSMILCH

Die Konservierung von Milch durch Sterilisierung eingedampfter Milch in verschlossenen Behältern wurde Anfang der 1880er Jahre entwickelt. Schon früher, um 1850, wurde die Haltbarmachung von eingedampfter Milch durch Zusatz von Zucker in Amerika perfektioniert. Die auf diesen beiden Methoden beruhende Herstellung von Kondensmilch hat sich seither in groß-industriellen Maßstäben entwickelt. Später wurden kontinuierliche UHT-Erhitzungssysteme gefolgt von der aseptischen Abfülltechnik eingeführt.

Man unterscheidet ungezuckerte und gezuckerte Kondensmilch. Beide Produktionstechnologien verwenden frische Milch oder aus Milchpulver, Fett und Wasser rekombinierte Milch als Ausgangsbasis.

Ungesüßte Kondensmilch ist ein Sterilprodukt von heller Farbe und einem äußeren Erscheinungsbild ähnlich dem des Rahms. Für das Produkt gibt es einen großen Markt, z. B. in tropischen Ländern, in der Seefahrt oder für die Streitkräfte beim Militär. Es wird als Ersatz für Frischmilch verwendet, wenn diese nicht verfügbar ist. In Ländern, in denen herkömmliche Milch erhältlich ist, wird ungesüßte Kondensmilch als Kaffeeweißer verwendet.

Ungesüßte Kondensmilch dient darüber hinaus als Ersatz für Humanmilch, wobei in diesem Fall eine Anreicherung mit Vitamin D erfolgt.

Kondensmilch wird aus Vollmilch, Magermilch, rekombinierter Magermilch oder wasserfreiem Milchfett (AMF) mit Wasser hergestellt (vgl. Kapitel 18, Rekombinierte Milchprodukte). Die Trockenmasseerhöhung kann entweder durch Eindampfen von Frischmilch oder über Rekombinierung aus Milchpulver erreicht werden.

EIGENSCHAFTEN VON KONDENSMILCH

Das eingedampfte Produkt, also ungesüßte Kondensmilch, wird i. d. R. in Dosen abgefüllt und dann in Standautoklaven oder horizontalen Rotationsautoklaven sterilisiert, oder aber UHT-erhitzt und in Kartonpackungen abgefüllt.

Gesüßte Kondensmilch ist im Grunde ein Milchkonzentrat, dem Zucker zugesetzt wird. Das Produkt ist gelblich gefärbt und hochviskos. Die hohe Zuckerkonzentration in gesüßter Kondensmilch steigert den osmotischen Druck auf ein Niveau, bei dem die meisten Mikroorganismen abgetötet werden. Dieses Produkt wird nach dem Verpacken nicht mehr wärmebehandelt. Die Zuckerkonzentration der wässrigen Phase darf nicht unter 62,5 % und nicht über 64,5 % liegen. Bei letzterer Konzentration erreicht die Zuckerlösung die Sättigungsgrenze und ein Teil des Zuckers könnte auskristallisieren und Sedimente bilden.

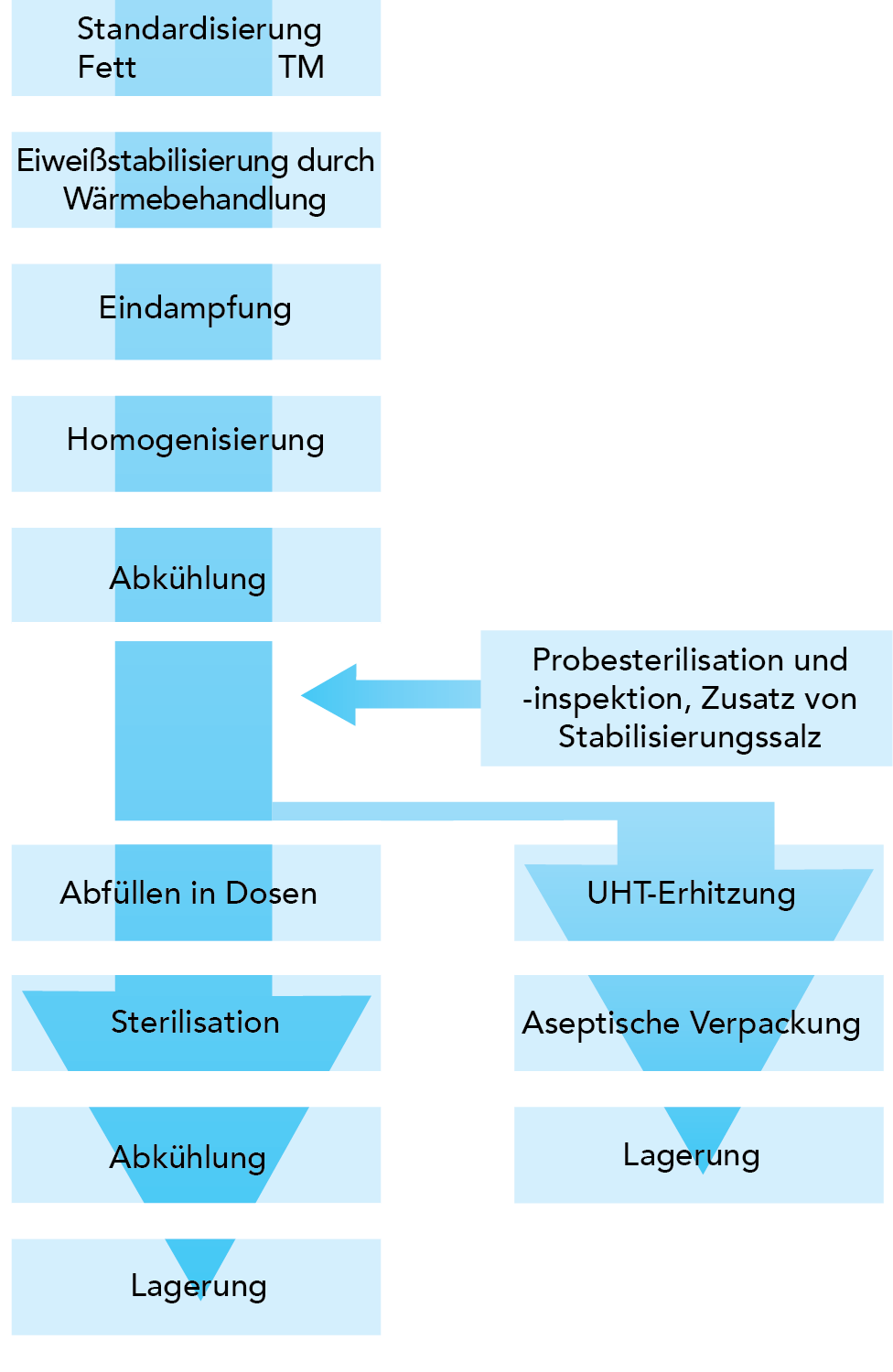

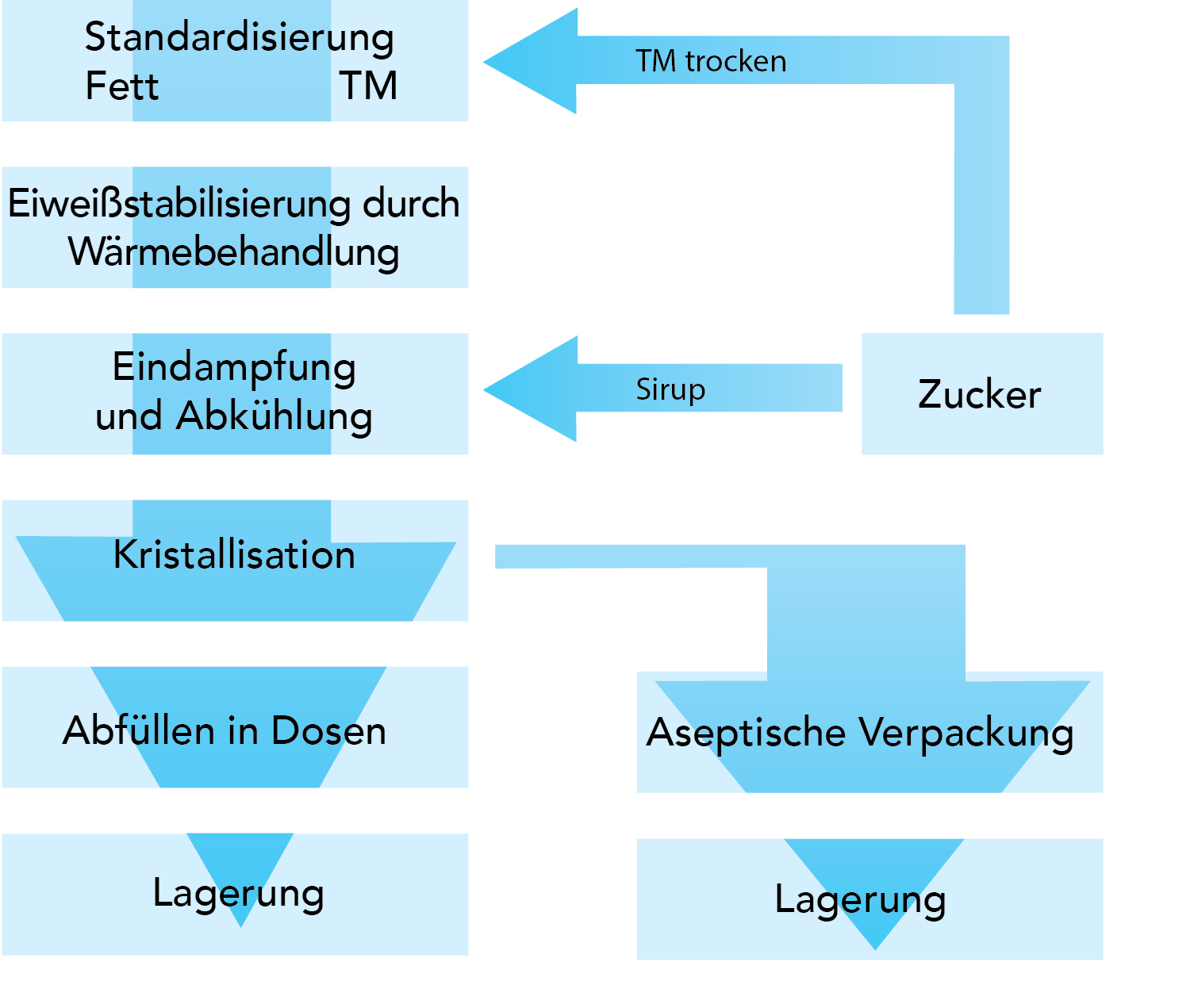

Der Produktionsprozess für ungezuckerte und gezuckerte Kondensmilch wird in den Blockdiagrammen in Abb. 16.1 und 16.2 beschrieben.

In beiden Fällen bildet eine genaue Standardisierung von Milchfett und Trockenmasse den ersten Schritt. Darauf folgt eine Erhitzung, die zum Teil die Mikroorganismen abtötet und z. T. die Milchproteine stabilisiert, so dass es im folgenden Sterilisationsprozess nicht zur Koagulation kommt. Für beide Produkte bestehen identische Anforderungen an die Rohstoffe und deren Bearbeitung. Danach unterscheiden sich die Prozesse geringfügig.

UNGEZUCKERTE KONDENSMILCH

Bei der Herstellung ungezuckerter Kondensmilch (auch als evaporierte Milch bezeichnet) wird die erhitzte Milch in einem Eindampfer konzentriert. Das Konzentrat wird dann homogenisiert und gekühlt. Die Stabilität gegen Hitzegerinnung wird überprüft, und wenn nötig ein Stabilisierungssalz zugegeben. Dabei handelt es sich üblicherweise um Di- oder Trinatriumphosphat. Bei Dosenware wird das Konzentrat abgefüllt und danach im Autoklaven sterilisiert. Vor dem Lagern werden die Dosen gekühlt.

Bei UHT-Produkten wird das stabilisierte Konzentrat erst sterilisiert und dann aseptisch abgefüllt.

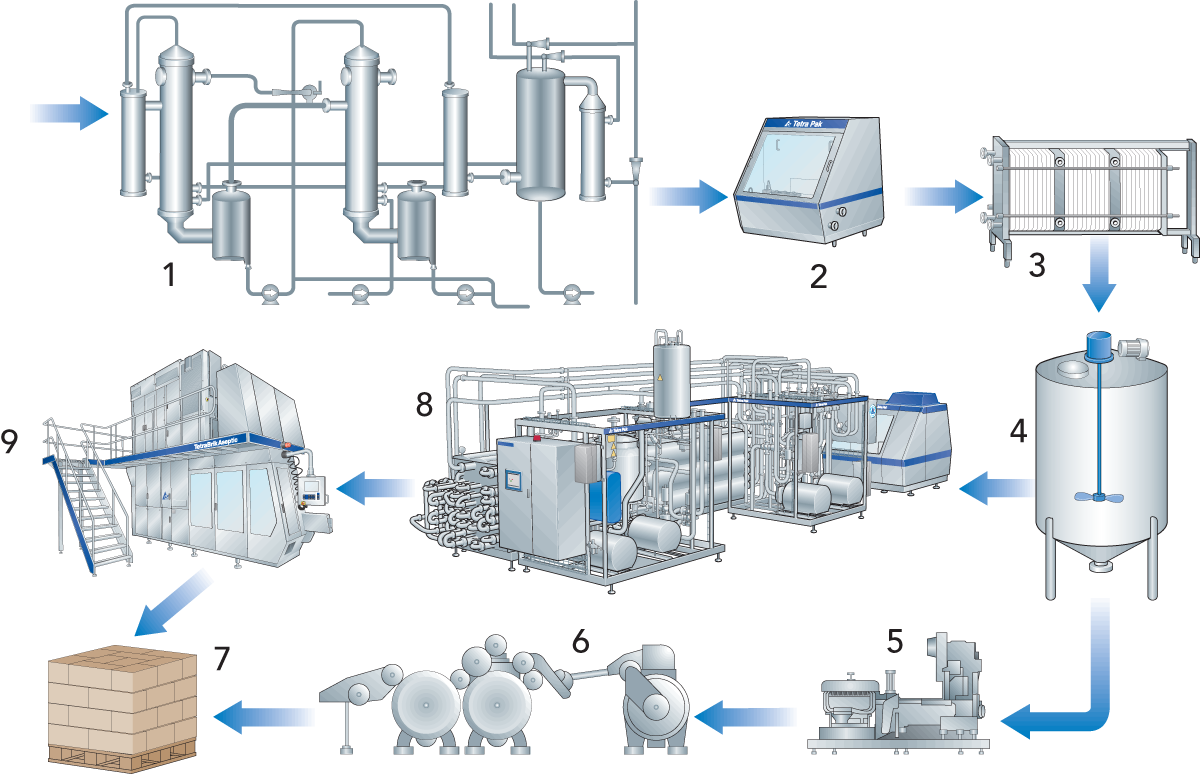

Abb. 16.3 zeigt die verschiedenen Schritte in der Herstellung ungezuckerter Kondensmilch. Die Ausgangsbasis ist Frischmilch. Eine ähnliche Technologie wird auch benutzt, wenn die Produktion der konzentrierten Milch auf dem Rekombinationsprozess basiert. In diesem Fall erfolgt das Standardisieren bereits beim Rekombinieren oder Rekonstituieren.

ROHSTOFF

Die Qualität des Rohstoffes für Kondensmilch muss im Grunde dieselbe sein wie für die Herstellung von herkömmlichen haltbaren Milchprodukten.

Es gibt zwei wichtige Anforderungen an die Herstellung hinsichtlich:

- der Zahl der Sporen und hitzeresistenten Bakterien in der Milch

- der Gerinnungsstabilität der Milch bei einer intensiven Erhitzung (Hitzestabilität).

BAKTERIOLOGISCHE QUALITÄT DES ROHSTOFFES

Das Eindampfen erfolgt unter Vakuum bei einer Temperatur, die nicht höher als 65 - 70 °C sein sollte. Bei Temperaturen unter 65 °C haben Sporen und hitzeresistente Bakterien ideale Wachstumsbedingungen, was zum Verderb der gesamten Produktion führen kann. Eine genaue Überwachung des bakteriologischen Status im Prozess ist deshalb eine Grundvoraussetzung bei der Herstellung von Kondensmilch.

HITZESTABILITÄT DES ROHSTOFFES

Die Hitzetoleranz der Milch hängt in hohem Maße von ihrer Azidität ab, die gering sein sollte, wie auch von ihrem Salzgleichgewicht. Letzteres unterliegt jahreszeitlichen Schwankungen und ist vom Futter sowie vom Laktationsstadium abhängig. Durch Zugabe von Zusatzstoffen (Stabilisierungssalze) oder eine Vorbehandlung kann die Erhitzungsfähigkeit der Milch verbessert werden.

VORBEHANDLUNG

Die Vorbehandlung bestimmt grundlegend die Qualität des Enderzeugnisses. Sie beinhaltet die Standardisierung des Fettgehaltes und der fettfreien Trockenmasse sowie eine Wärmebehandlung.

STANDARDISIERUNG

Kondensmilch wird mit definiertem Fett- und Trockenmassegehalt vermarktet. Die Werte hängen vom jeweiligen gesetzlichen Standard ab, normal sind 7,5 % Fett und 17,5 % fettfreie Trockenmasse. Das Produkt wird oftmals als „doppelt konzentrierte Milch" (25 % Gesamttrockenmasse) bezeichnet. Einen weiteren Standard bildet „dreifach konzentrierte Kondensmilch" mit 33 % Trockenmasse und meist 4 -10 % Fett.

Moderne automatische Standardisierungssysteme erlauben sowohl eine kontinuierliche und extrem genaue Standardisierung des Fettgehaltes als auch des Verhältnisses von Fett- und Nichtfetttrockenmasse in der Ausgangsmilch. Mehr Informationen zur Standardisierung finden sich in Kapitel 6.2, Molkerei- Separatoren und Milchstandardisierung.

VORERHITZUNG

Vor dem Sterilisieren wird die standardisierte Milch einer intensiven Erhitzung unterzogen, um Mikroorganismen abzutöten und ihre Hitzestabilität zu verbessern. Die Wärmebehandlung erfolgt meist integriert im Eindampfer in einem Röhren- oder Plattenwärmetauscher bei einer Temperatur von 100 - 120 °C für bis zu drei Minuten, gefolgt von einer Kühlung auf 70 °C, bevor die Milch in den Verdampfer strömt.

Durch die Vorerhitzung wird ein großer Teil der Molkenproteine denaturiert, während Kalziumsalze ausfallen. Auf diese Weise wird der Eiweißkomplex der Milch stabilisiert, so dass er die folgende Sterilisation ohne Koagulation während des Prozesses und der Lagerung übersteht.

Die Art der Erhitzung bestimmt in hohem Maß auch Farbe und Viskosität und damit die vom Verbraucher gewünschte Qualität des Endproduktes.

EINDAMPFUNG

Gewöhnlich wird ein Mehrstufen-Fallstromverdampfer verwendet. Die Milch durchläuft unter Vakuum dampfbeheizte Verdampferrohre. Das Verdampfen von Wasser erfolgt dadurch bereits bei 65 bis 70 °C. Mit dem Verdampfen des Wassers steigt die Trockenmasse der Milch an. Die Dichte des Produktes wird permanent überwacht.

HOMOGENISIERUNG

Das Milchkonzentrat wird vom Eindampfer auf einen Homogenisator gefördert, der bei einem Druck von 5-25 MPa (50–250 bar) arbeitet. Durch das Homogenisieren wird das Fett dispergiert und die Koaleszenz, d. h. das Zusammenfließen der Fetttröpfchen, bei der folgenden Sterilisierung unterbunden.

Die Homogenisierung sollte nicht zu intensiv erfolgen, da dies die Stabilität des Eiweißes beeinträchtigen könnte, so dass es während der Sterilisation doch zur Koagulation kommen kann. Man muss daher den genauen Homogenisierdruck herausfinden, der hoch genug ist, um die geforderte Dispergierung des Fettes zu erreichen, der aber noch gering genug ist, um das Gerinnungsrisiko auszuschalten.

Für eine Sterilisation des Produktes in Dosen liegt der Druck i. d. R. zwischen 125 und 250 bar (zweistufiges Verfahren). Bei einer UHT-Behandlung wird während der Vorbehandlung nur gering homogenisiert, um Aufrahmung des Produktes während der Lagerung vor der Enderhitzung zu vermeiden. Die Haupthomogenisierung erfolgt während der UHT-Erhitzung meist in der nachgelagerten (aseptischen) Position.

ENDSTANDARDISIERUNG UND ZWISCHENLAGERUNG

Nach der Homogenisierung wird die vorbehandelte Milch vor dem Abfüllen auf ca. 14 °C oder aber, wenn die Sterilisation einer Probe abgewartet werden muss, auf 5 - 8 °C gekühlt. Außerdem erfolgt in dieser Phase meist eine letzte Prüfung des Fett- und Trockenmassegehaltes.

Wie bereits erwähnt, kann die Hitzestabilität der Kondensmilch durch Zusatz von stabilisierenden Salzen (meist Natriumphosphate) verbessert werden. Die Dosiermenge der Stabilisatoren wird durch Sterilisation von Proben ermittelt. Dieses Austesten ist nötig, da die verschiedenen Milchchargen nicht gleich beschaffen sind. Der Test ist eine zeitraubende Prozedur, da die weitere Verarbeitung bis zum Vorliegen der Ergebnisse warten muss. In der Zwischenzeit muss das Konzentrat gelagert werden. Man sollte jedoch eine Langzeitlagerung vermeiden, nicht nur um Bakterienwachstum vorzubeugen, sondern vor allem, da das Kaltlagern auch das Risiko der Altersgelierung erhöht.

Die Zugabe von Vitaminen erfolgt ebenfalls in dieser Phase.

ABFÜLLEN IN DOSEN

In Dosenfüllmaschinen wird die Kondensmilch automatisch in Dosen abgefüllt und vor der Sterilisierung verschlossen. Die Abfülltemperatur wird so eingestellt, dass nur minimale Schaumbildung auftritt.

STERILISATION

Die befüllten und verschlossenen Dosen gehen von der Abfüllanlage zum Autoklaven, der kontinuierlich oder chargenweise arbeiten kann. Im Chargenautoklaven werden die Dosen zunächst in spezielle Kisten gepackt, die dann im Autoklaven aufgestapelt werden. Bei einem kontinuierlichen Autoklaven gehen die Dosen auf einem Förderband mit genau geregelter kontinuierlicher Geschwindigkeit durch die Anlage (vgl. Kapitel 9, Haltbare Milchprodukte).

Bei beiden Varianten werden die Dosen während der Sterilisation in Bewegung gehalten, um die Wärme schnell und gleichmäßig auf den Doseninhalt zu verteilen. Eiweiß, das während der Erhitzung ausfällt, wird gleichmäßig in der Milch verteilt. Nach einer bestimmten Erhitzungsdauer erreicht die Milch die Sterilisationstemperatur von 110 - 120 °C. Diese Temperatur wird für 15 - 20 Minuten gehalten, danach wird die Milch auf Lagertemperatur gekühlt.

Die Erhitzung ist sehr intensiv, was zu einer leicht bräunlichen Verfärbung führt. Dies ist die Folge chemischer Reaktionen zwischen Eiweiß und Laktose (Maillard- oder Bräunungsreaktion).

UHT-ERHITZUNG

Auch für eine Wärmebehandlung von Kondensmilch lässt sich die UHT- Technologie, hier meist mit Röhrenwärmetauscher, nutzen (vgl. Kapitel 9, Haltbare Milchprodukte). In diesem Fall wird die Milch nach Probesterilisation und gegebenenfalls dem Zusatz von Stabilisatoren auf die UHT-Anlage gefördert, wo sie für eine Zeitdauer zwischen 4 Sekunden und 8 Minuten auf 122-140 °C erhitzt wird.

Die Temperatur-Zeit-Kombination während der UHT-Erhitzung und die Homogenisierbedingungen (häufig aseptisch, manchmal werden auch aseptische und nichtaseptische Homogenisierung kombiniert, siehe unten) bestimmen hauptsächlich Farbe, Viskosität und Lagerfähigkeit des Endproduktes. Nach dem Kühlen wird die Kondensmilch aseptisch in Kartonverpackungen gefüllt und gelagert.

LAGERUNG

Kondensmilch lässt sich bei einer Temperatur von 0 - 15 °C praktisch unbegrenzt lange lagern. Ist die Lagertemperatur zu hoch, verfärbt sich die Milch bräunlich, bei zu tiefer Lagertemperatur kann Eiweiß ausfallen.

Bei UHT-behandelter Kondensmilch wird üblicherweise ein Mindesthaltbarkeitsdatum von 6 - 9 Monaten angegeben.

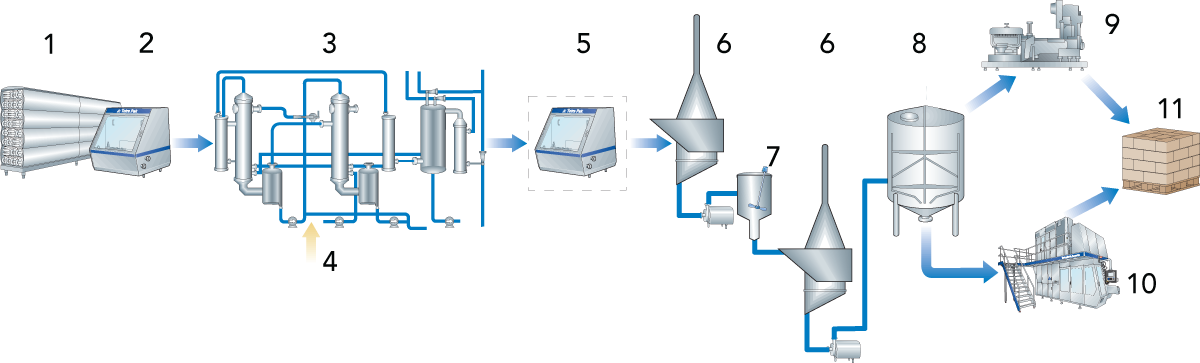

GEZUCKERTE KONDENSMILCH

Gezuckerte Kondensmilch kann aus Vollmilch oder Magermilch oder durch Rekombination auf Basis von Magermilchpulver, wasserfreiem Milchfett (AMF) und Wasser hergestellt werden.

Bei der Produktion von gezuckerter Kondensmilch wird die erhitzte Milch in einem Eindampfer konzentriert. Die Zuckerlösung wird meist während des Eindampfens zugesetzt, der Zucker kann aber auch vor dem Eindampfen trocken in der auf die Trockenmasse bezogenen Menge zugegeben werden. Nach dem Konzentrieren wird das Produkt so gekühlt, dass sich in der übersättigten Lösung sehr kleine Laktosekristalle ausbilden. Die Kristalle müssen so klein sein (unter 10 μm) dass sie auf der Zunge nicht spürbar sind. Nach dem Kühlen und Kristallisieren wird gezuckerte Kondensmilch abgepackt.

Abb. 16.4 zeigt eine Prozesslinie für eine aus Frischmilch produzierte gezuckerte Kondensmilch. Vor dem Eindampfen wird die Milch bzgl. Fettgehalt und Trockenmasse ebenso wie bei ungesüßter Kondensmilch auf vorgegebene Werte standardisiert. Auch diese Milch wird erhitzt, um Mikroorganismen und Enzyme zu inaktivieren und den Proteinkomplex zu stabilisieren. Die Wärmebehandlung ist für die Ausbildung der Produktviskosität während der Lagerung wichtig, dies umso mehr bei gesüßter Kondensmilch. Ist die Wärmebehandlung zu intensiv, kann es zur Gelierung kommen. Soll ein Produkt mit relativ hoher Viskosität produziert werden, wird die Milch meist für 10 Minuten auf 82 °C gehalten; wenn ein Produkt mit einer geringen Viskosität hergestellt werden soll, sollten eine höhere Temperatur sowie eine geringere Behandlungszeit gewählt werden, beispielsweise 116 °C/30 Sekunden.

Der Zusatz von Zucker ist der entscheidende Schritt bei der Produktion gesüßter Kondensmilch. Es muss unbedingt die richtige Menge zugesetzt werden, da die Haltbarkeit des Produktes vom ausreichend hohen osmotischen Druck abhängt. Um das Wachstum von Bakterien zu unterbinden, muss mindestens ein Zuckergehalt von 62,5 % in der wässrigen Phase erreicht werden.

Der Zuckerzusatz kann auf zwei Wegen erfolgen:

- Zusatz von Kristallzucker vor dem Erhitzen

- Zusatz von Zuckersirup im Eindampfer.

Die Phase, in der der Zucker zugegeben wird, bestimmt die Viskosität des Endproduktes. In der Theorie kann eine zu frühe Zuckerzugabe dazu führen, dass das Produkt während der Lagerung zu viskos wird.

- Zuckerzusatz und Eindampfung

- Abkühlung auf ca. 30 °C

- Beimpfung und Kühlung auf 15 - 18 °C (Kristallisation)

- Abfüllung in Dosen (oder Kartons) und Qualitätsprüfung

EINDAMPFUNG

Die Eindampfung gezuckerter Kondensmilch erfolgt grundsätzlich nach demselben Prinzip wie beim ungesüßten Produkt. Wird Zucker im Eindampfer zugesetzt, wird der Sirup auf halbem Prozessweg in den Eindampfer gezogen und mit der Milch vermischt. Die Eindampfung geht dann weiter, bis die geforderte Trockenmasse erreicht wird. Die Trockenmasse wird über Messung der Dichte des Konzentrates indirekt bestimmt.

Einige Hersteller homogenisieren das Konzentrat bei 5 - 7,5 mPa (50 - 75 bar) unmittelbar nach dem Eindampfen, um die Viskosität des Endproduktes einzustellen.

KÜHLUNG UND KRISTALLISATION

Gezuckerte Kondensmilch muss nach dem Eindampfen gekühlt werden. Dies bildet den wichtigsten und kritischsten Prozessschritt. Das Wasser in der gezuckerten Kondensmilch kann nur die Hälfte der Laktose in Lösung halten. Die andere Hälfte fällt daher in Kristallform aus. Verläuft dies unkontrolliert, werden die Kristalle langsam größer und das Produkt wird sandig, so dass es für viele Verwendungsfälle ausscheidet. Deswegen sollte die Zuckerkristallisation gesteuert werden, um sehr kleine Kristalle zu erhalten. In qualitativ höchstwertiger gezuckerter Kondensmilch dürfen die größten Kristalle maximal auf 10 μm wachsen. Bei normalen Lagertemperaturen von 15 - 25 °C bleiben solche Kristalle in der Milch dispergiert und werden von der Zunge nicht wahrgenommen.

Die Bildung kleiner Kristalle wird durch schnelle Kühlung des Produktes erreicht, oft über Schockkühlung. Kristallkeime aus fein gemahlener und sterilisierter Laktose werden in Pulverform oder als Suspension dem Mix zu ca. 0,05 % zudosiert, sobald die Milch auf Kristallisierungstemperatur (ca. 30 °C) gebracht ist. Bei dieser Temperatur ist die Zuckerlösung übersättigt, so dass sich die Laktosekristallkeime nicht lösen. Die Temperatur darf jedoch nicht so tief fallen, dass es zur spontanen Kristallisierung kommt, bevor die Kristallkeime zudosiert wurden.

Die gekühlte gezuckerte Kondensmilch hat eine hohe Viskosität, so dass zum Rühren in Lagertanks ein entsprechend starkes Rührwerk eingebaut sein muss.

VERPACKUNG

Gezuckerte Kondensmilch sollte eine gelbliche Farbe sowie eine hohe Viskosität aufweisen. Traditionell wird gezuckerte Kondensmilch in Dosen gefüllt, die vorher gereinigt und sterilisiert werden müssen, da nach dem Abfüllen keine Wärmebehandlung mehr erfolgen kann, andernfalls karamellisiert das Produkt.

Heutzutage kann gezuckerte Kondensmilch auch aseptisch in Karton- verpackungen abgefüllt werden.