AUTOMATISIERUNG

ANLAGEN WIRTSCHAFTLICH IDEAL NUTZEN

ln den letzten Jahrzehnten hat sich die Struktur der Molkereibetriebe gewandelt. Kleine, lokale Molkereien mit manuellen Betriebsabläufen wurden durch größere Betriebsstätten mit industrieller Produktion ersetzt.

Diese Entwicklung zog mancherlei weitreichende Konsequenzen nach sich. Die Prozesse in kleinen Molkereien wurden durch einige gut ausgebildete Personen überwacht und gesteuert, die den Großteil der Arbeiten manuell erledigten und auch die Anlagen am Ende jeder Produktion von Hand reinigten. Mit dem Größenwachstum der Molkereien wuchsen auch Zahl und Größe der verwendeten Maschinen und damit der manuelle Arbeitsanfall. Insbesondere das Reinigen war eine mühsame Angelegenheit – jede Produkt berührende Maschine musste mindestens einmal am Tag von Hand zerlegt und gereinigt werden.

Cleaning-In-Place (CIP), das in den 50er Jahren des letzten Jahrhunderts eingeführt wurde, wird heute in den meisten Molkereien verwendet. CIP bedeutet, dass Anlagen nicht mehr für das Reinigen zerlegt werden müssen. Die Maschinen sind so konstruiert, dass sie mit Reinigungslösungen, die nach einem festgelegten Reinigungsprogramm durch die Produktionsleitungen zirkulieren, gereinigt werden können.

Nach und nach kam es zu einer weitgehenden Mechanisierung der Molkereibetriebe mit der Auswirkung, dass mehr und mehr schwere körperliche Arbeit von Maschinen übernommen wurde. Die Mechanisierung führte zusammen mit der schnellen Erweiterung der Produktionskapazitäten zu einer beträchtlichen Zunahme der anfallenden Einzeloperationen. Es waren immer mehr Ventile zu stellen, mehr Antriebe zu starten und zu stoppen, die zeitliche Abfolge der einzelnen Schritte wurde zum Engpass. Ein Ventil zu früh oder zu spät zu betätigen, kann beispielsweise zu Produktverlusten führen. Jede Fehlfunktion im Prozess und jeder Irrtum von Seiten des Bedienpersonals könnte ernste wirtschaftliche und qualitative Folgen nach sich ziehen. Die Automatisierung war die Lösung für diese Probleme.

PROZESSAUTOMATION

Die Automatisierung ist ein sich schnell entwickelndes Gebiet. Noch vor wenigen Jahrzehnten basierten Prozesssteuerungssysteme auf elektromechanischen Relais, die in einem logischen Muster miteinander verdrahtet wurden. Sie wurden durch fest verdrahtete elektronische Steuerungen ersetzt, die schneller und zuverlässiger arbeiteten, da sie keine beweglichen Teile enthalten.

Die nächste Verbesserung stellten programmierbare Steuerungen dar, in denen die Logik als Datenbits in einem elektronischen Speicher und nicht mehr über die Verdrahtung bereitgestellt wird. Dies erlaubt nicht nur die einfachere Änderung von Programmen, wo immer man sie für nötig hält, sondern auch eine Kostensenkung bei der Hardware.

In modernen Steuerungssystemen werden die wachsenden Leistungen und sinkenden Kosten von Computern und Mikroprozessoren genutzt, um Steuerungsfunktionen auf lokale Systeme zu verteilen. Dies verleiht dem System mehr Flexibilität und ein sehr hohes Leistungspotenzial. Die neuen Prozessoren können eingesetzt werden, um eine Einzelmaschine zu steuern oder ein Steuerungs- und Managementsystem aufzubauen, das eine ganze Fabrik produktiver macht.

VOLLSTÄNDIG INTEGRIERTE ANLAGENSTEUERUNG

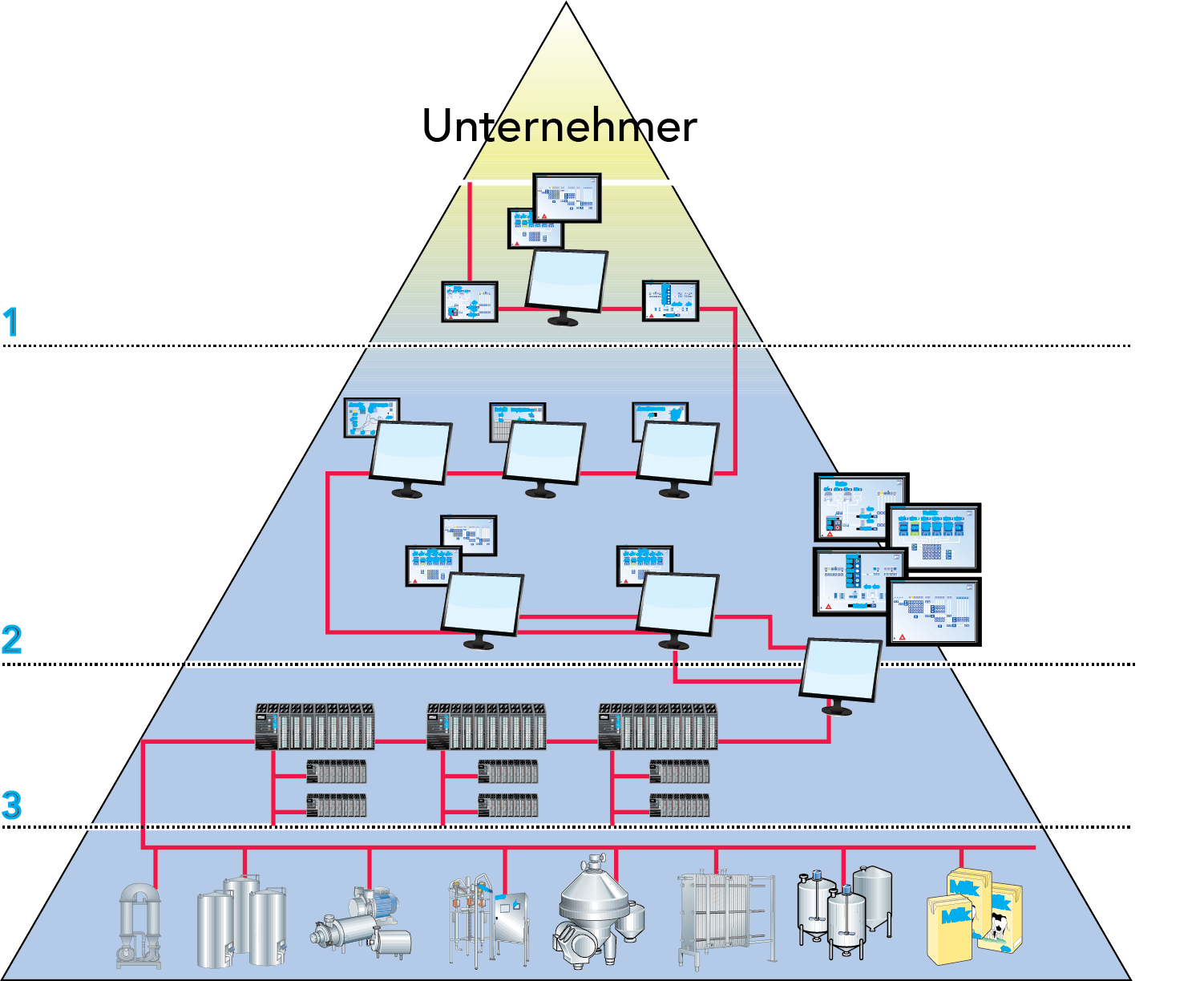

Heutzutage geht der nächste Schritt bei der Entwicklung von automatisierten Prozessen in Richtung vollständig integrierter Anlagensteuerungssysteme.

Schließlich besteht eine Anlage aus mehr als nur einem Prozessbereich, wie beispielsweise der Milchannahme oder der Produktion von Käse oder Konsummilch. Jeder Bereich verfügt über seine eigene Konfiguration einer oder mehrerer Prozesssteuerungen und häufig auch über eine Bedienstation, mit der die Produktwege von einem Prozessbereich in den nächsten gesteuert werden.

Zu wissen, was geschieht, ist enorm wichtig, um eine Anlage effizienter und wirtschaftlicher betreiben zu können. Die Prozesssteuerungen selbst liefern alle Rohdaten für das Manufacturing Execution System (MES), wo die Daten weiterverarbeitet und in einer Datenbank gespeichert werden können. Zu wissen, was geschieht, ist für die Fähigkeit, eine Anlage effizienter und wirtschaftlicher betreiben zu können, enorm wichtig.

Die Prozesssteuerungen selbst liefern alle Rohdaten für das Manufacturing Execution System (MES), wo die Daten weiterverarbeitet und in einer Datenbank gespeichert werden können. Diese Aufgabe übernimmt ein separater Computer.

Ein modernes MES eignet sich für die Verarbeitung großer Datenvolumen. Es berechnet und verarbeitet die Daten, um sie in nützliche Informationen umzuwandeln. Darüber hinaus verarbeitet es die Daten zu verschiedenen Arten von anschaulichen Berichten und Analysen zur Wirtschaftlichkeit der Produktion usw., gibt Hilfestellung beim Planen und liefert Prognosen für die vorbeugende Instandhaltung.

NUTZEN DER AUTOMATISIERUNG

Bei der Planung einer Molkerei sind verschiedene Aspekte zu berücksichtigen. Die Lösung, für die man sich am Ende entscheidet, ist daher immer ein Kompromiss zwischen produkt- und prozessbezogenen sowie wirtschaftlichen Aspekten und externen Anforderungen, denen der Betrieb nachkommen muss. Solche externen Anforderungen beziehen sich u. a. auf gesetzliche Vorschriften, Art und Menge der Produkte, auf die Produktqualität, Hygiene, Verfügbarkeit der Anlagen, Flexibilität, auf den Arbeitseinsatz und die Wirtschaftlichkeit.

Zu den produktbezogenen Aspekten zählen Rohstoffe, die Produktbearbeitung und Qualität der Fertigprodukte, während prozessbezogene Faktoren u. a. die Auswahl der Anlagen zur Erfüllung externer Anforderungen umfassen. Selbst wenn die Prozessanlagen des Betriebs in erster Linie dafür ausgewählt werden, die geforderte Qualität zu liefern, müssen Kompromisse eingegangen werden, insbesondere wenn viele verschiedene Produkte hergestellt werden sollen. Derartige Überlegungen gelten z. B. für die Anforderungen an die Reinigung der Anlagen und ihre Fähigkeit, sich in das geforderte Reinigungssystem zu integrieren. Kompromisse werden auch in anderen Bereichen geschlossen, z. B. beim Verbrauch von Energie und Hilfsmedien und der Nachhaltigkeit der Anlagen, die automatisiert werden sollen. Bei der Wahl von Prozessanlagen ist es wichtig, gleichzeitig auch die Gesamtlösung für die Prozesssteuerung zu berücksichtigen.

Eine korrekt abgestimmte Prozesssteuerung, deren Auslegung von tiefgreifender Kenntnis der Produkte, Prozesse und Anlagen bestimmt ist, bringt viele Vorteile.

Zu den bedeutendsten Vorteilen zählen:

- Lebensmittelsicherheit

- Beständige Produktqualität

- Zuverlässigkeit

- Wirtschaftliche Produktion

- Flexible Produktion

- Kontrolle über die Produktion

- Rückverfolgbarkeit der Produkte

Die Lebensmittelsicherheit wird vom Steuerungssystem durch die kontinuierliche Überwachung von Anlagen und Prozessen sichergestellt. Eine fehlerhaft arbeitende Maschine wird in einen sicheren Zustand gebracht, wenn eine ernsthafte Störung vorliegt. Ein Prozessfehler stoppt den betreffenden Prozess. Ein solches System garantiert, dass unerwünschtes Mischen verschiedener Produkte, Überfüllen von Tanks und andere Fehler, die Produktverluste und Produktionsunterbrechungen bedeuten, vermieden werden.

Der Prozess wird bei jedem Produktionslauf in exakt der gleichen Weise überwacht. Das bedeutet, dass das Endprodukt stets die gleiche hohe Qualität besitzt, nachdem alle Prozessvariablen für ein optimales Ergebnis feinjustiert wurden.

Eine präzise Prozesssteuerung führt dazu, dass Produktverluste und der Verbrauch von Hilfsmedien, Reinigungslösungen und Energie auf ein Minimum begrenzt werden. Im Ergebnis bringt ein gut ausgelegtes und angepasstes Automatisierungssystem eine hohe Wirtschaftlichkeit in der Produktion.

Eine flexible Produktion lässt sich erreichen, wenn die Steuerung mit verschiedenen Produktionsalternativen und Rezepturen programmiert wird. Änderungen in der Produktion können einfach dadurch erfolgen, dass eine Rezeptur abgeändert wird, anstatt das aktuelle Programm zu verändern.

Das Steuerungssystem kann relevante Produktionsdaten und -informationen auch als Berichte, Statistiken und Analysen liefern. Daten werden so zu einem Instrument, um bessere Managemententscheidungen treffen zu können.

- Produkt

- Prozess

- Wirtschaftlichkeit und

- externen Faktoren.

- Lebensmittelsicherheit

- beständigen Produktqualität

- Zuverlässigkeit

- Wirtschaftlichkeit der Produktion

- Flexibilität der Produktion

- Kontrolle über die Produktion und

- Rückverfolgbarkeit.

AUTOMATISIERUNGSGRADE

Folgende Definitionen dienen zur Beschreibung der Automatisierungsgrade:

- Manuelle Steuerung

- Steuerung und Überwachung von Prozesseinheiten

- Steuerung und Überwachung von Produktionslinien

- Produktionsmanagement

MANUELLE STEUERUNG

Alle Arbeiten im Betrieb werden manuell ausgeführt. Ventile und Pumpen werden manuell bedient, d. h. sie werden i. d. R. über Drucktasten auf Bedienstationen ohne ineinandergreifende Funktionen gestartet oder gestoppt. Einzelne Ventile wie das Umschaltventil in einem manuell betätigten Pasteur können zwar automatisch gesteuert werden, die Anlage oder Linie wird dabei jedoch immer noch als manuell eingestuft.

STEUERUNG UND ÜBERWACHUNG VON PROZESSEINHEITEN

Jede Prozesseinheit wird von ihrer eigenen Bedienstation aus bedient. Jede Einheit besitzt eine standardisierte Funktion zur Kommunikation mit anderen Einheiten und Überwachungssystemen. Die Einheiten kommunizieren entweder mit einer begrenzten Anzahl an E/A-Signalen oder mit einer Kommunikationsverbindung. Die Komplexität des Steuerungssystems ist gering gehalten, sodass die Anforderungen an den Systemintegrator begrenzt sind.

STEUERUNG UND ÜBERWACHUNG VON PRODUKTIONSLINIEN

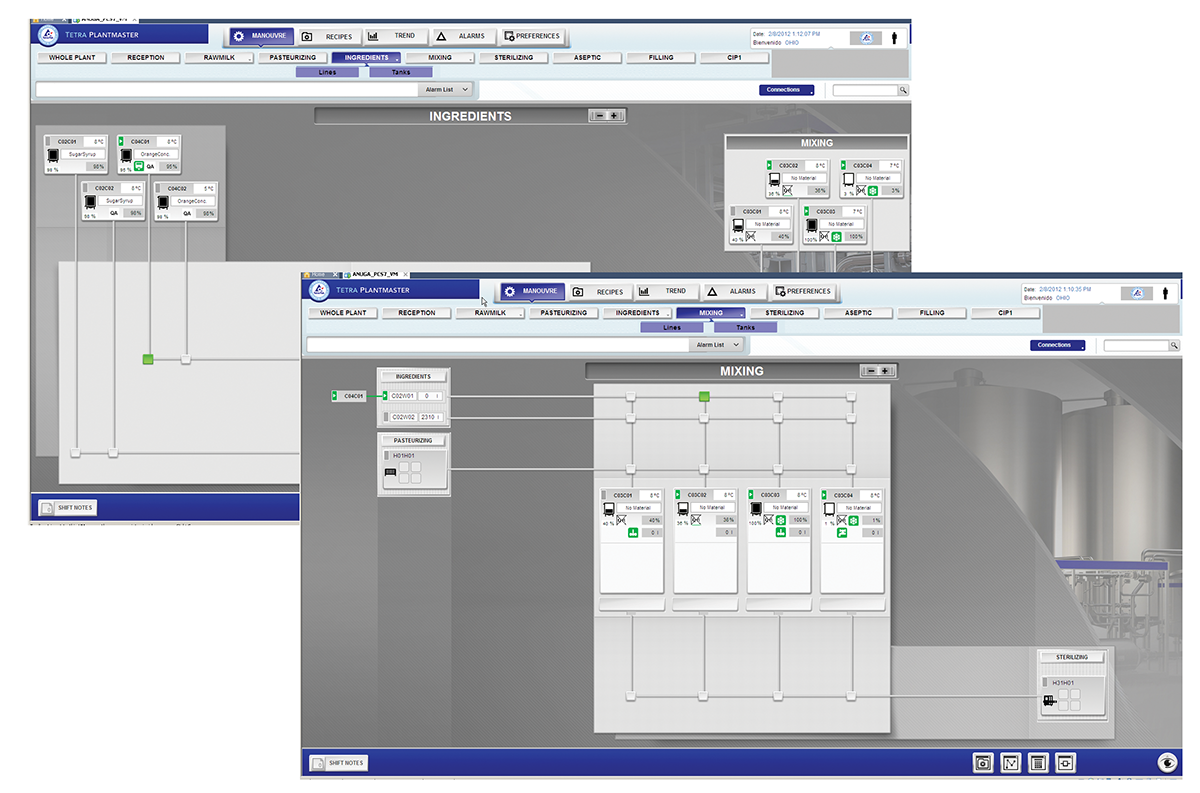

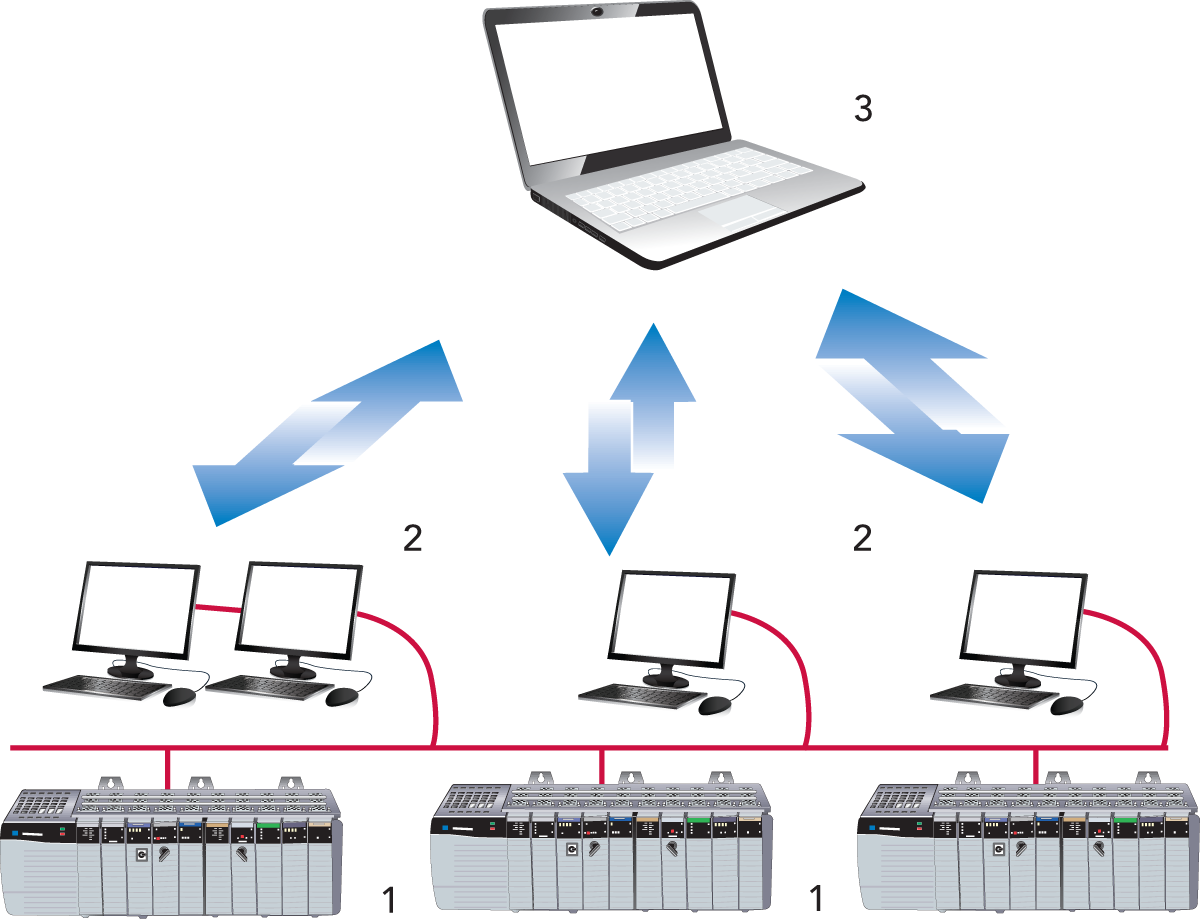

Der Bediener überwacht die Anlage oder die Linie über eine oder mehrere Bedienstationen. Prozesseinheiten mit eigenen Bedienerschnittstellen werden normalerweise von zentralen Steuerwarten aus bedient und überwacht. Die Koordination der Produktwege und Prozessabläufe der einzelnen Einheiten wird von einer oder mehreren Anlagensteuerungen (SPS) übernommen.

Das Steuern und Überwachen von Linien vermittelt einen sehr guten Überblick über das Werk und ermöglicht ein besseres Funktionieren des Betriebes, d. h. das Bedienen erfolgt in schrittweiser Folge und Produktverluste lassen sich durch Optimieren der Produktionsschritte minimieren. Änderungen im Prozess führen zu Änderungen im Steuerungsprogramm, sodass die Anforderungen an den Systemintegrator hoch sind.

PRODUKTIONSMANAGEMENT

Produktion und Reinigung können kontinuierlich im Routinebetrieb oder chargenweise auf Basis von Rezepturen ausgeführt werden. Der Produktionsleiter kann die Chargen über eine Bedienstation planen, die in einem Büro stehen kann. Der Prozessbediener überwacht die Ausführung der geplanten Chargenaufträge in einer oder mehreren Bedienstationen. In größeren Betrieben sollte jede Bedienstation einem bestimmten Produktionsbereich zugeordnet werden.

Auch die Steuerung der Prozesseinheiten, die über ihre eigenen spezifischen Bedienstationen verfügen, sollten in die übergeordnete Rezeptur- und Chargensteuerung mit einbezogen werden. Eine oder mehrere Anlagensteuerungen (SPS) steuern die Produktwege und der Anlagenserver koordiniert alle Produktionsabläufe im Werk. Der Verlauf der Chargenaufträge wird in einer Datenbank gespeichert. Mit dem Einsatz moderner Technologie ist das Steuerungssystem hoch komplex geworden. Mit Veränderungen im Prozess müssen auch Änderungen der Anlagenmodelle, Rezepturen und Programme vorgenommen werden, sodass die Anforderungen an den Systemintegrator hoch sind.

Das Bedienen erfolgt in schrittweiser Folge und Produktverluste lassen sich durch Optimieren der Produktionsschritte minimieren. Die Leistung der Anlage kann analysiert werden, der Weg eines spezifischen Endproduktes im Herstellungsprozess lässt sich durch die gesamte Produktionskette zurückverfolgen.

ANFORDERUNGEN AN DAS STEUERUNGSSYSTEM

Zuverlässigkeit, Flexibilität und Wirtschaftlichkeit sind die wichtigsten Anforderungen an ein modernes Prozesssteuerungssystem.

Dies bedeutet, das Steuerungssystem sollte:

- zuverlässig und leicht zu warten sein,

- eine logische, selbsterklärende und effiziente Bedienerschnittstelle haben,

- auf gängiger Hard- und Software basieren,

- Software für Diagnosetests und Modifizierungen beinhalten

- und leicht erweiterbar sein.

ERWEITERUNG EINES STEUERUNGSSYSTEMS

Eine der wichtigsten Anforderungen an ein Steuerungssystem ist, dass es wenn nötig die Möglichkeit zur leichten Erweiterung bieten muss. Es sollte möglich sein, schrittweise durch Hinzufügen von Standardkomponenten ein immer größeres System zu bilden. Eine kleine Prozesssteuerung für die Steuerung der Annahmelinie könnte zu einem späteren Zeitpunkt um weitere Steuerungen des gleichen Typs zur Steuerung der Milchbehandlung und der Abfüllung usw. erweitert werden. Zugleich sollten zu bestehenden Steuerungen Managementroutinen hinzugefügt werden können, um die Managementebene mit Daten speisen zu können.

Bei der Erweiterung einer Steuerung ist es von großer Bedeutung, dass alle Komponenten, angefangen beim Sensor im Feld bis hin zur Bedienstation, einfach miteinander verbunden werden können, um eine reibungslos funktionierende Plattform für ein Steuerungssystem zu bilden. Nutzt man nur Produkte eines Lieferanten dürfte dies in der Regel der Fall sein.

WIE FUNKTIONIERT EIN STEUERUNGSSYSTEM?

DEFINITIONEN

Automatisierung = Prozesssteuerung und Produktionsmanagement.

Automatisierung bedeutet, dass alle zur Steuerung eines Prozesses mit optimaler Wirtschaftlichkeit erforderlichen Aktivitäten von einem Steuerungssystem abgewickelt werden, und zwar auf der Basis von programmierten Befehlen.

Prozesssteuerungssystem = das System, das die Prozesssteuerung ausführt.

Dieses umfasst in der Regel:

- Bedienstationen, die vom Prozessbediener verwendet werden, um mit dem Steuerungssystem und dem Prozess zu kommunizieren.

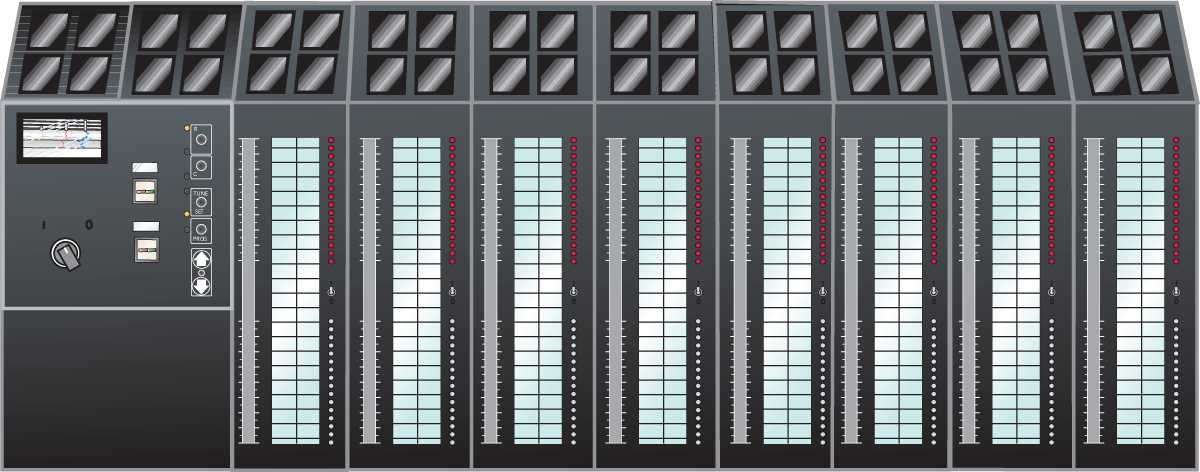

- Prozesssteuerung, in der Regel eine SPS (speicherprogrammierbare Steuerung), die die tatsächliche Steuerung des Prozesses ausführt,

- E/A-Systemschnittstellen mit Steuermodulen und Signalgebern im Prozess

und das Management Execution System (MES) = das System, das das Produktionsmanagement durchführt.

- Es kann auch Schnittstellen zu anderen Systemen des Unternehmens wie bspw. dem Enterprise Resource Planning (ERP) System bilden.

LOGIK

Logik bildet das grundlegende Konzept der Prozesssteuerung. Sie bestimmt den Entscheidungsprozess, indem sie eine bestimmte Aufgabe nach einem vorgegebenen Modell abarbeitet. Das menschliche Gehirn wird durch Ausbildung und Erfahrung zur Ausführung einer Aufgabe in einer bestimmten Form befähigt.

Abb. 6.10.7 zeigt, wie ein Bediener die Logik in einem manuellen System zur Lösung eines Steuerungsproblems heranzieht, hier die Zulieferung von Milch an eine Prozesslinie aus einem Tanklager. Er bekommt Informationen aus dem Prozess, d. h. dass Tank T1 bald leer läuft, Tank T2 momentan gereinigt wird, Tank T3 voll mit Produkt gefüllt ist usw. Diese Informationen werden vom Bediener logisch verarbeitet. Die Abbildung verdeutlicht seine Gedankengänge, d. h. die Fragen und Antworten, die er formulieren muss. Schließlich setzt er seine Entscheidungen um, indem er auf seinem Pult die richtigen Knöpfe drückt, um die benötigten Ventile, Pumpen und andere Steuerungsmodule zu betätigen.

Mit der Lösung dieses speziellen Steuerungsproblems hat der Bediener keine Schwierigkeit. Dennoch besteht immer die Gefahr eines Fehlers. Irrtümlich könnten Reinigungsmittel und Milch vermischt werden. Dem Prozess kann die Milch ausgehen, was zum Anbrennen an wärmeübertragenden Oberflächen führt. Milch wird bei der Reinigung des Tanks womöglich verschwendet. Das Fehlerrisiko steigt, wenn der Bediener gleichzeitig für mehrere ähnliche Prozessabteilungen verantwortlich ist. Er kann in Eile und unter Stress sein, was das Fehlerrisiko noch einmal erhöht. Auf den ersten Blick kann man leicht annehmen, dass der Bediener beständig mit vielen Wahlmöglichkeiten zur Lösung von Steuerungsaufgaben konfrontiert wird. Ein genauerer Blick lehrt, dass dies nicht der Fall ist. Nach vielen Prozess-stunden stehen in einer Molkerei die Steuerungsabfolgen fest, die optimale Produktqualität, Sicherheit und Wirtschaftlichkeit garantieren. Mit anderen Worten, der Bediener hat eine mehr oder minder permanente Steuerungslogik entwickelt. Er führt Bedienschritte nach etablierten Routinen aus, benutzt eine Stoppuhr zum Messen der Auslaufzeit der Milch aus einem Tank, sodass er genau weiß, wann er auf einen vollen Tank umschaltet, um Produktverluste zu minimieren usw. Jeder Prozess lässt sich in dieser Weise analysieren, worauf es auf Basis einer solchen Untersuchung möglich wird, die Steuerungslogik zu ermitteln, die zum besten Ergebnis führt.

Die Steuerungslogik wird in Form eines Programms in der betreffenden Prozesssteuerung gespeichert, i. d. R. in einer speicherprogrammierbaren Steuerung.

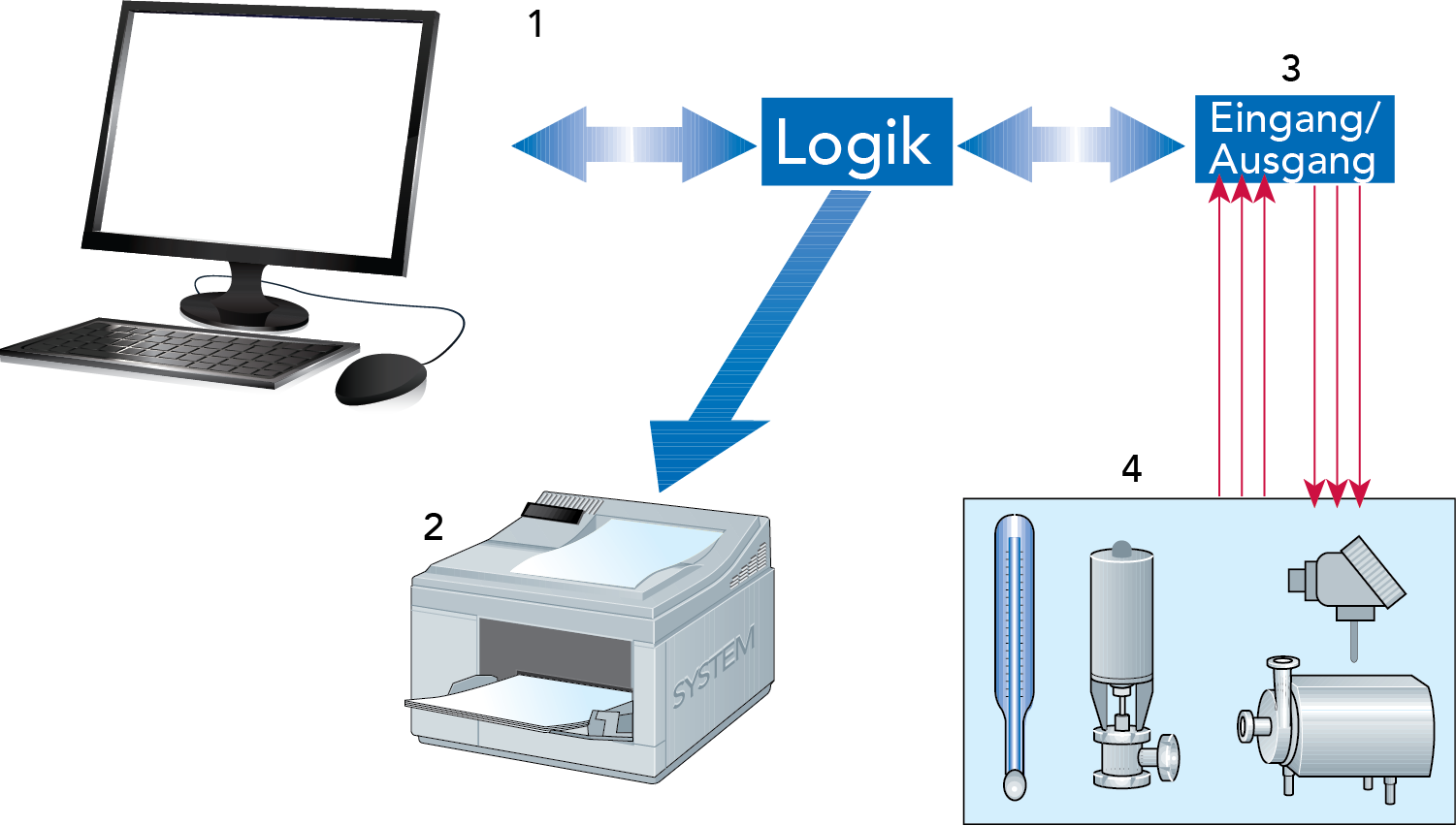

STEUERUNGSSYSTEM

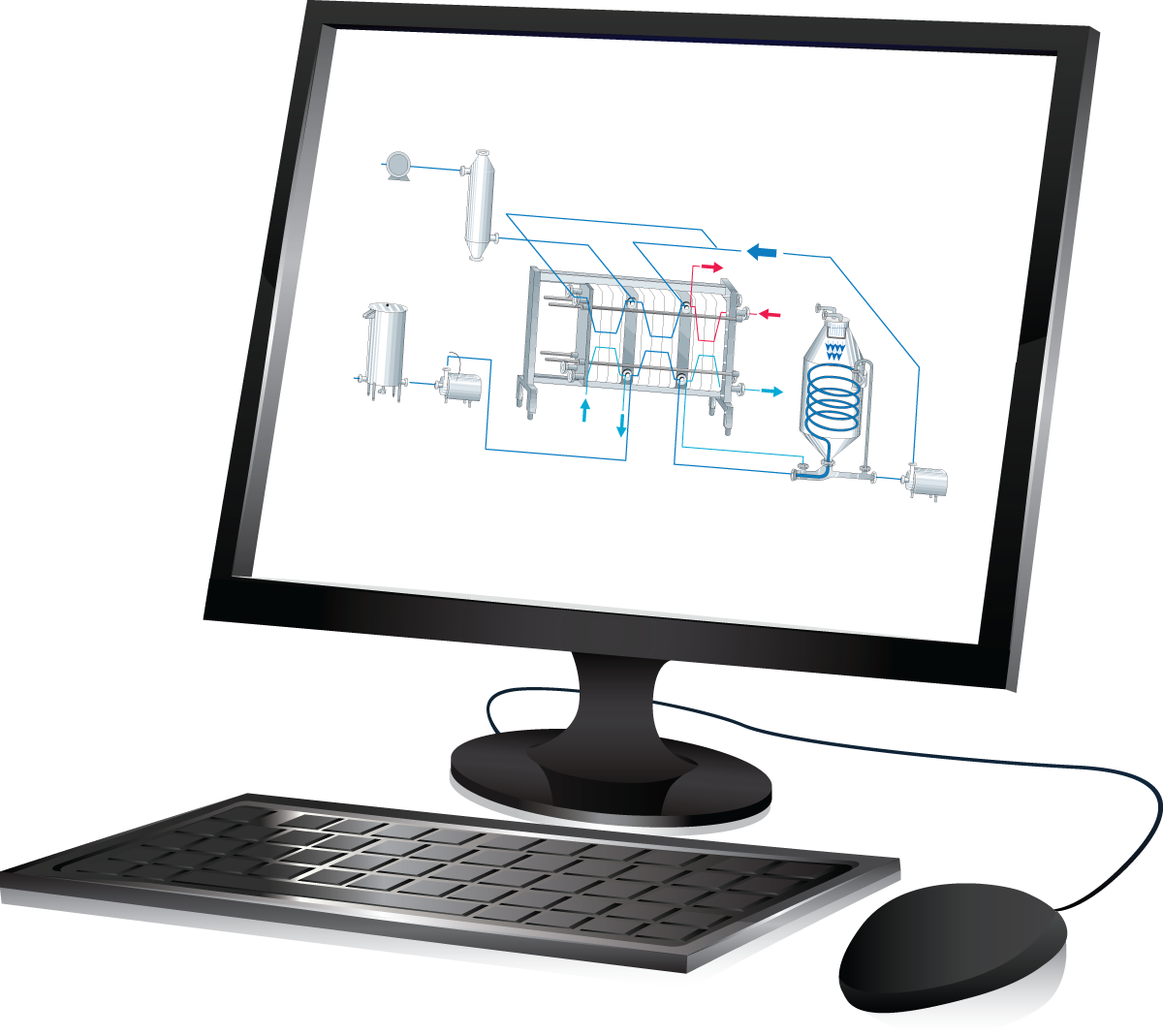

Alle Signalgeber und Steuerungsmodule im Prozess (4) sind mit der Logik durch ein Ein- und Ausgabesystem (E/A) (3) verbunden. Auf diese Weise gehen alle nötigen Informationen über Temperaturen, Durchflussraten, Drücke usw. in die Logik des Steuerungssystems ein. Nach der Verarbeitung der E/A-Signale und Bedienerbefehle legt die Logik die entsprechenden Ausgangssignale zur Betätigung der am Prozess beteiligten Steuerungsmodule fest. Dies erfolgt in einer bestimmten Reihenfolge, um den logischen Prozessbedingungen zu entsprechen. Die Steuerungsmodule senden Rückmeldesignale, die die Ausführung der Befehle bestätigen. Diese Rückmeldesignale nutzt die Logik zum Erfassen des Anlagenzustandes und sie erlauben wiederum das Auslösen der nächsten Befehlssequenz. Der grundlegende Aufbau eines Steuerungssystems wird in Abb. 6.10.8. dargestellt.

Stimmen das Ausgangs- und Rückmeldesignal nicht überein, kann dies ein Alarmsignal auslösen, woraufhin versucht wird, den betreffenden Prozess in einen sicheren Zustand zu bringen. Dies bedingt natürlich, dass der vorliegende Fehler voraussehbar ist. Wird ein Prozess komplizierter und werden die Anforderungen an die Prozesssicherheit und Wirtschaftlichkeit strenger, muss das Steuerungssystem (Logik) entsprechend ausgebaut werden.

Alle Bedienerschnittstellen (1) sind sowohl mit der Logik als auch mit lokalen Bedientableaus verbunden.

VERTEILTE INTELLIGENZ

Eine wirksame Prozesssteuerung erfordert qualitativ hochwertige elektronische Lösungen im Prozess. Die Arbeit des gesamten Automatisierungssystems ist gefährdet, wenn Signalgeber und Sensoren nicht einwandfrei funktionieren.

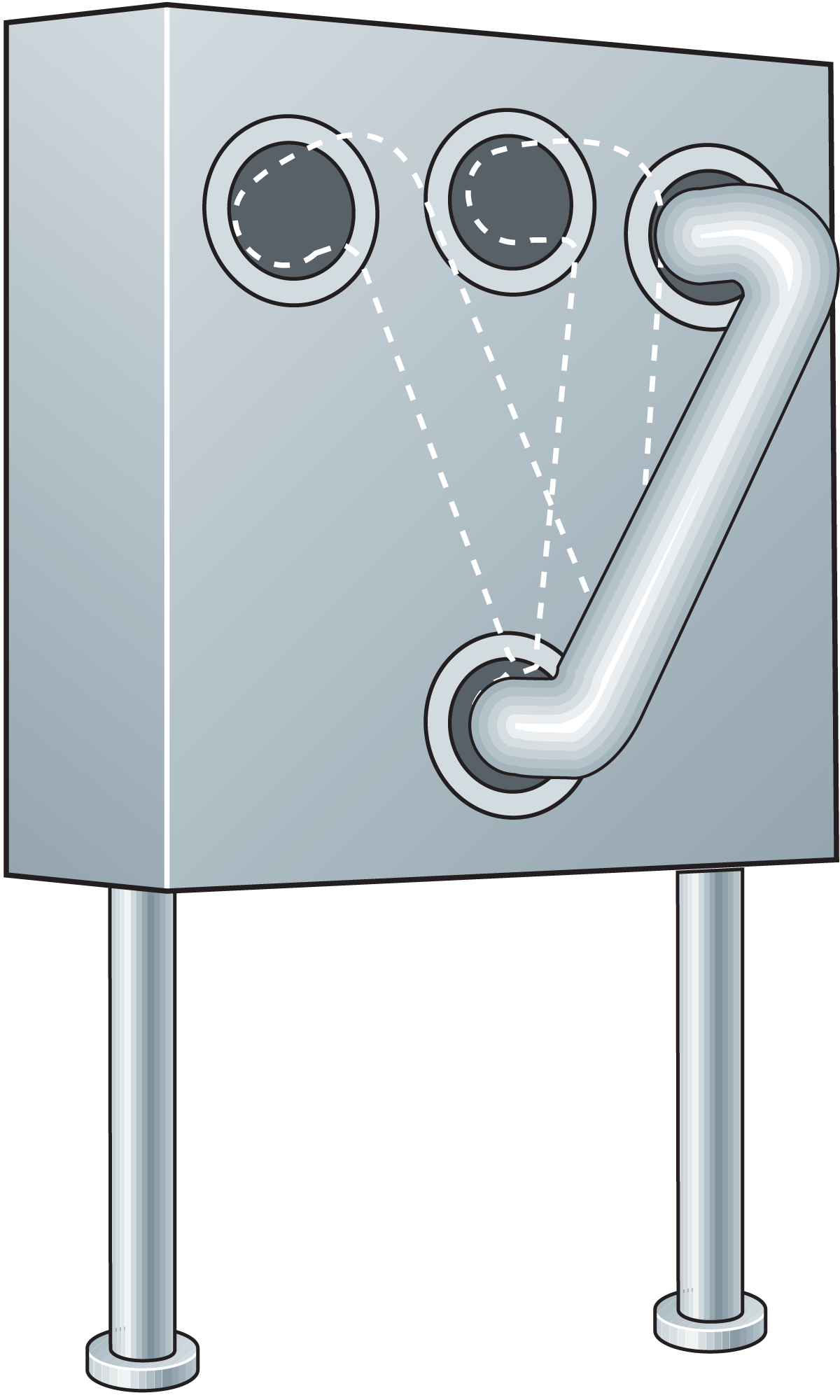

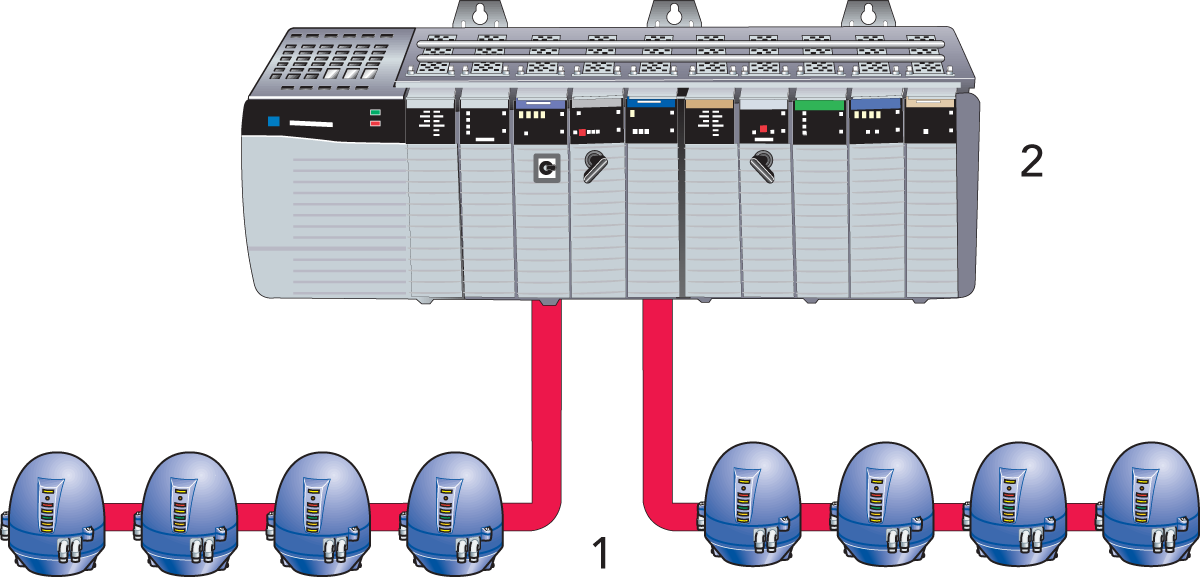

Das Ventilsteuerungssystem in Abb. 6.10.9 ist ein Beispiel für verteilte Intelligenz. Der Betrieb einer Molkerei jeder Größe erfordert es, hunderte oder tausende Ventile zu verfolgen und sie in verschiedenen Kombinationen und Abfolgen zu steuern. SPS sind eigens dafür ausgelegte Systeme, um solche Steuerungsaufgaben in kürzester Zeit zu absolvieren. Dazu benötigt die SPS einen Kanal zur verzögerungsfreien Kommunikation mit allen Ventilen. Dadurch wird die Installation zwar kostspielig, dennoch bieten neu entwickelte Ventilsysteme hier eine wirtschaftliche Lösung.

Ein modernes System besteht aus einer Anzahl von individuellen Ventilköpfen (1). Diese Ventilköpfe sind an ein gemeinsames Feldbuskabel und eine gemeinsame Druckluftleitung angeschlossen. Das Feldbuskabel liegt an einem Gateway, das mit dem Steuerungssystem (2) und der Stromversorgung der Ventilköpfe kommuniziert. An das Steuerungssystem lassen sich mehrere Feldbusleitungen anschließen, um so die benötigte Zahl an Ventilen steuern zu können.

Ein weiterer wichtiger Vorteil des Systems ist, dass der Ventilkopf die Ventilstellung an das Steuerungssystem zurückmeldet. Der Feldbuskoppler scannt beständig den Zustand aller Ventile und informiert bei einer Fehlfunktion sofort die Steuerung. Dies erleichtert die Fehlerdiagnose und die Wartung, vor allem weil einzelne Ventileinheiten ohne Störung der anderen Einheiten vom System getrennt werden können.

Das Feldbus-Konzept wird allmählich auch für Signalgeber und die gesamte Instrumentenausstattung genutzt, die dezentrale Temperatur- und Durchflussmessung sind Beispiele hierfür.

Für den Betrieb ergibt sich als Vorteil nicht nur eine beträchtliche Senkung der Installations- und Inbetriebnahmekosten, sondern auch ein Mehr an nützlichen Informationen, was die Gesamtinvestition in ein Feldbus-Steuerungssystem niedriger als für ein herkömmliches System ausfallen lässt.

STEUERUNG VON CHARGENPROZESSEN

Die Produktion in Herstellungsbetrieben für flüssige Nahrungsmittel wird immer komplexer, da neue und kompliziertere Rezepturen eingeführt werden. Um die gleichbleibende Produktqualität garantieren und die Produktion verwalten zu können, müssen strikte Rezepturabfolgen eingehalten werden.

Die steigende Anzahl einzelner Produkte, die heute von den Herstellern verlangt werden, bedeutet verkürzte Produktionszeiten. Um in einer solchen Situation wettbewerbsfähig zu bleiben, muss die Produktion effizient geplant und betrieben werden.

Die Produktion von z. B. 50 Tonnen Erdbeerjoghurt wird als Charge bezeichnet. Anstatt nur herkömmliche Prozesse wie die Produktwege zu und aus Prozesseinheiten zu steuern, übernimmt die Chargensteuerung die volle Kontrolle über die Produktion, von der Milchannahme bis zur Lagerung der Joghurtbecher in der Distribution. Hauptvorteil der Chargensteuerung ist, dass das System beim Bewältigen aller notwendigen Aktionen hilft.

REZEPTURMANAGEMENT

Mithilfe eines Rezepturmanagements erhält der Hersteller die volle Kontrolle, wenn er neue Produkte ins Sortiment nimmt. Sofern keine neuen Prozessanlagen gebraucht werden, benötigt man keine externe Hilfe, um das Steuerungssystem umzuprogrammieren. Alle Prozessabläufe lassen sich vor Ort mit leicht verständlichen Software-Werkzeugen bearbeiten.

Sämtliche früheren Rezepturen werden automatisch abgespeichert und stehen für eine eventuelle künftige Nutzung bereit. Jede existierende Rezeptur kann online leicht verändert und als neue Version oder völlig neue Rezeptur abgespeichert werden.

Da alle Rezepturen in der Chargengröße veränderbar (skalierbar) sind, wird eine größtmögliche Flexibilität erreicht.

PRODUKTIONSSTEUERUNG

Die Chargensteuerung liefert umfassende Online-Informationen darüber, was bei der Produktion geschieht: Produktionszahlen und bisherige Gesamtmengen, Daten über Produkte, die später am Tag hergestellt werden sollen, sowie aktuelle die Produktion und die Linien betreffende Probleme. All diese Informationen können auf jeder mit dem Netzwerk verbundenen Bedienstation angezeigt werden.

WIE FUNKTIONIERT EIN DATENMANAGEMENTSYSTEM?

VERFOLGEN VON VORGÄNGEN

ERFASSEN VON PRODUKTIONSDATEN

Alles, was in einem Steuerungssystem erfolgt, kann automatisch in einer Datenbank erfasst und mit einer spezifischen Identifizierung versehen werden. Dies bedeutet, dass man automatisch Parameter aus verschiedenen Produktionsläufen über einen Report vergleichen kann, der dann wahrscheinlich jedes Qualitätsproblem aufdeckt, das sich in einem spezifizierten Zeitraum ereignet. So lassen sich Probleme bezüglich nicht gleichbleibender Qualität oder Schwierigkeiten bei der Herstellung eines bestimmten Produktes lösen.

Zudem kann auch automatisch ein Report erzeugt werden, der die Soll- und Istwerte während der Produktion aufzeigt, sowie alle Prozessereignisse und Störungen, die sich bei einem bestimmten Produktionslauf ergeben haben. Labordaten können hinzugefügt und direkt mit dem hergestellten Produkt verbunden werden.

VERFOLGEN DER PRODUKTION

Zwischen der Art und Weise, wie die Produktion abläuft und der daraus resul- tierenden Rückverfolgbarkeit besteht ein enger Zusammenhang. So werden beispielweise zwei Chargen vollständig voneinander getrennt, wenn ein Tank dazwischen gereinigt wurde. Sollte die nachfolgende Charge jedoch unmittelbar im Anschluss an die vorherige gefahren werden, ohne dass zwischendurch eine Reinigung erfolgt, so werden sich in der zweiten Charge Spuren der ersten befinden. Die erstgenannte Vorgehensweise führt zu einer präziseren Trennung, jedoch auch zu deutlich höheren Betriebskosten. Der Hersteller muss je nach Produktionsart und Anforderungen der Rückverfolgbarkeit den gewünschten Grad der Produkttrennung festlegen. Das Rückverfolgbarkeitssystem erfasst den Produktionsablauf und der Nutzer weiß, ob die Chargen getrennt gefahren wurden oder nicht. Es gibt Systeme und Verfahren, die den erforderlichen Grad der Trennung und Rückverfolgbarkeit bieten und dabei die Wahl eines ausgeglichenen Verhältnisses zwischen Aufwand und Nutzen lassen.

ANALYSE

Ein zunehmender Kostendruck bei Lebensmittelherstellern führt zu Nachfragen nach Werkzeugen, mit denen sich Produktionskosten senken lassen. Neue Arten von Informationslösungen bieten Möglichkeiten, Auswertungen zu erhalten, die zur Erkennung von Bereichen mit Verbesserungsbedarf genutzt werden können. Produktionskosten werden von zahlreichen Parametern beeinflusst. Die OEE (Overall Equipment Effectiveness, Gesamtanlageneffektivität) entwickelt sich zu einem der bedeutendsten Parameter und zeigt die Effizienz von Produktionsabläufen. Gemessen werden dabei:

- Verfügbarkeit

- Leistung und

- Qualität.

Diese zusammengefassten Kennzahlen sind wichtig, um Informationen über die Entwicklungen in einem Betrieb zu erhalten. Um zweckdienlich zu sein, müssen sie jedoch in handlungsrelevante Informationen aufgegliedert werden. Zu diesem Zweck werden verschiedene Berichte erstellt und sogenannte „Drill-Down"-Funktionen genutzt, um je nach möglicher Problemlage nähere Einzelheiten zu erhalten.

Für den Produktionsalltag kann ein Bericht abgerufen werden, der auf optimalen Betriebsszenarien basiert, die bei der Anlagenauslegung, -optimierung oder in späteren Phasen festgelegt wurden. Für jede Anlage werden bestimmte Werte ausgewiesen: Diese Zahlen stellen spezifische (dem optimalen Betriebsszenario entnommene) festgelegte Werte im Vergleich zu den Ist-Werten dar.

Diese Zahlen/Einheiten können sein:

für Linien, Pasteure, Abfüllmaschinen:

- Verhältnis von Produktions-/Stillstandszeiten

- Verhältnis von Rüst-/Entleer-/Produktionszeiten

- Verhältnis von Umlaufzeiten (oder bei Linien und Maschinen: Produktweg angewählt, aber Pumpe im Leerlauf) zur Produktionszeit

- Häufigkeit und Art der Reinigung.

Für Tanks

- Nutzungsrate des Tanks (mit Produkt gefüllt) über 24 Stunden

- Häufigkeit und Art der Reinigung.

Die Zahlen für optimalen und tatsächlichen Betrieb werden miteinander verglichen. Weichen sie um einen bestimmten Wert ab, werden sie markiert. Gründe können in Bedienerfehlern, nicht optimaler Planung oder fehlerhafter Dimensionierung der Anlage für eine bestimmte Produktionsart liegen. Die Ursache für eine Abweichung kann auch in Anlagenfehlern (vorübergehende Probleme) liegen. Ergebnisse und Gründe können später vom Produktionsleiter hinterfragt werden.

PRODUKTIONSPLANUNG

Die Entwicklung von Produktionsplanungs- und Zeitplanungssystemen hat in der Milchindustrie gerade erst begonnen. Die grundlegende Idee dahinter ist, die gesamte Informationsstruktur des Betriebes oder des gesamten Unternehmens zu integrieren. Die Planungswerkzeuge werden in der Regel auf der Ebene von ERP-Systemen (Enterprise Resource Planning) bereitgestellt und berücksichtigen die Verfügbarkeit von Rohstoffen und sonstigen Kapazitäten für Kundenbestellungen über einen Zeithorizont von Wochen bis hin zu Monaten. Die Zeitplanungswerkzeuge werden auf MES-Ebene (Manufacturing Execution System) bereitgestellt, wo Pläne über einen Zeithorizont von Minute zu Minute in detaillierte Ablaufpläne für einzelne Maschinen aufgegliedert werden. Für eine effiziente Einsatzplanung benötigen die Werkzeuge Informationen in Echtzeit. Zudem ist eine hinreichende Flexibilität bei der Anpassung von Plänen erforderlich, da die Produktion weiterläuft.