MEMBRANTECHNOLOGIE

Die Membrantechnologie ist eine bewährte Methode zur Trennung von Teilchen auf molekularer und ionischer Ebene. Anfang der 70er Jahre wurde diese Technologie auch für die Milchindustrie zugänglich gemacht.

DEFINITIONEN

Definitionen einiger häufig verwendeter Ausdrücke:

Zulauf (Feed) = Die zu konzentrierende oder fraktionierende Lösung

Flux = Filtrationsrate von Permeat, gemessen in Litern pro Quadratmeter Membranfläche je Stunde (l/m2/h)

Deckschicht = Ablagerung und Anhäufung von Zulauf-Bestandteilen auf der Membranoberfläche und/oder in den Poren der Membran; verursacht während des Prozesses einen irreversiblen Rückgang des Flux

Permeat = Filtrat, die Flüssigkeit, die durch die Membran tritt

Retentat = Konzentrat, die verbleibende Flüssigkeit

Konzentrationsfaktor = Durch Konzentration erreichte Volumenreduzierung, d. h. Verhältnis des Ausgangszulaufvolumens zum Endvolumen des Konzentrates/Retentates

Diafiltration = Verfahren zur Erzielung einer besseren Reinheit – Wasser wird während der Membranfiltration dem Zulauf zugesetzt, um niedermolekulare Zulauf-Bestandteile auszuwaschen, die durch die Membran gehen, v. a. Laktose und Mineralien.

Membrantechnologie

In der Milchindustrie wird die Membrantechnologie eingesetzt für

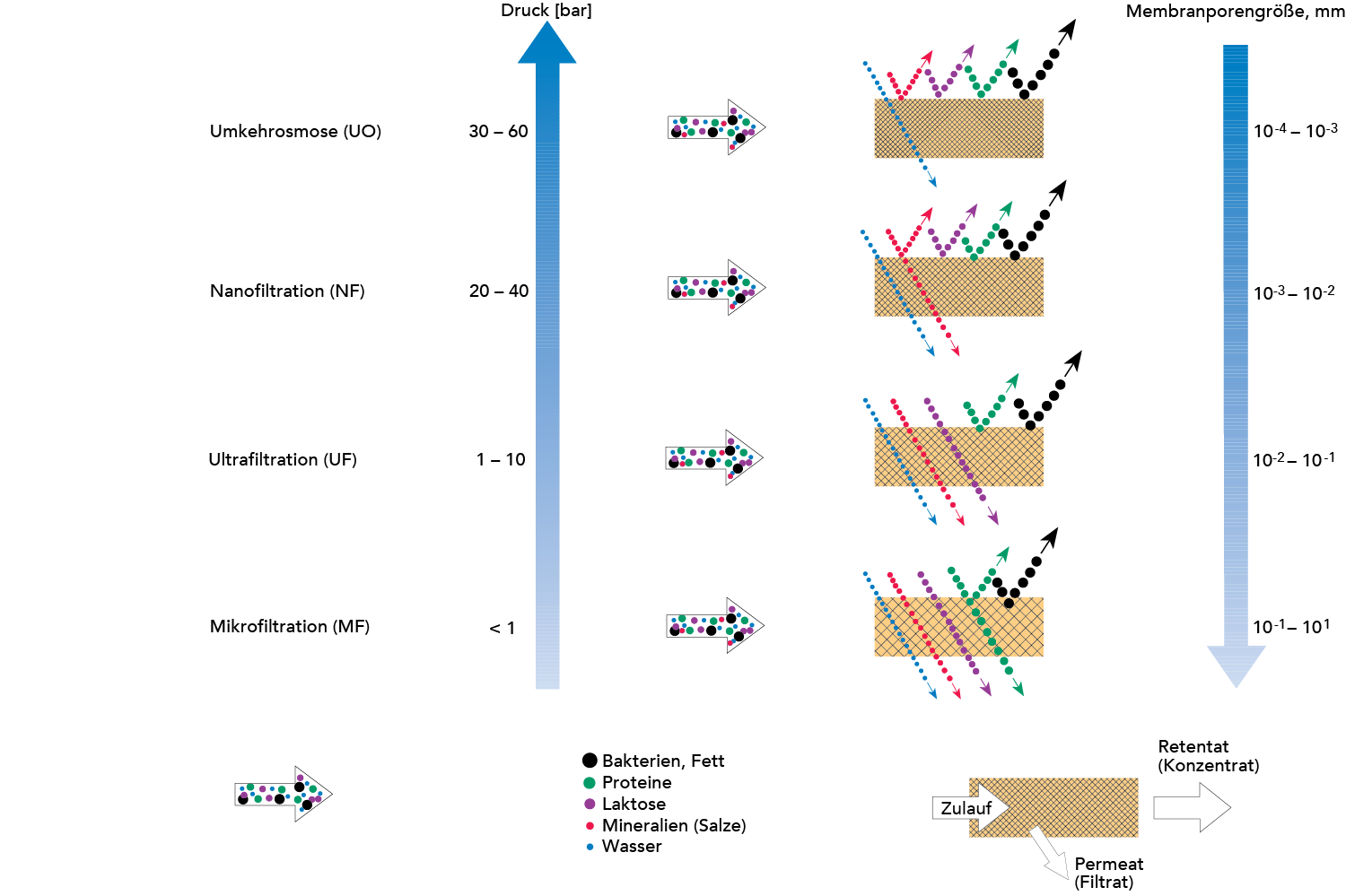

- Umkehrosmose (UO)

– Konzentration von Lösungen durch Entfernen von Wasser - Nanofiltration (NF)

– Konzentration von organischen Bestandteilen durch Entfernen eines Teils einwertiger Ionen wie Natrium und Chlor (Teilentmineralisierung) - Ultrafiltration (UF)

– Konzentration großer Moleküle und von Makromolekülen, z. B. Eiweiß - Mikrofiltration (MF)

– Entfernen von Bakterien, Separation von Makromolekülen

Das Anwendungsspektrum der Membrantrennverfahren in der Milchindustrie ist in Abbildung 6.4.1 dargestellt.

Alle oben erwähnten Technologien umfassen druckgetriebene Membranfiltrationen, in denen die zulaufende Lösung unter Druck die Membran passiert. Die Membranen werden anhand ihrer Salzrückhaltung (UO und NF) bzw. nach der Molekulargewichtsausschlussgrenze (NF und UF) oder nach ihrer Porengröße (MF) kategorisiert.

Die Ausschlussgrenze entspricht dem Molekulargewicht des Moleküls, das von der Membran zu 90% zurückgehalten wird. Infolge verschiedener Wechselwirkungen kann eine Membran jedoch nicht allein auf Basis ihres Salzrückhaltevermögens, der molekularen Ausschlussgrenze oder nominellen Porengröße ausgewählt werden.

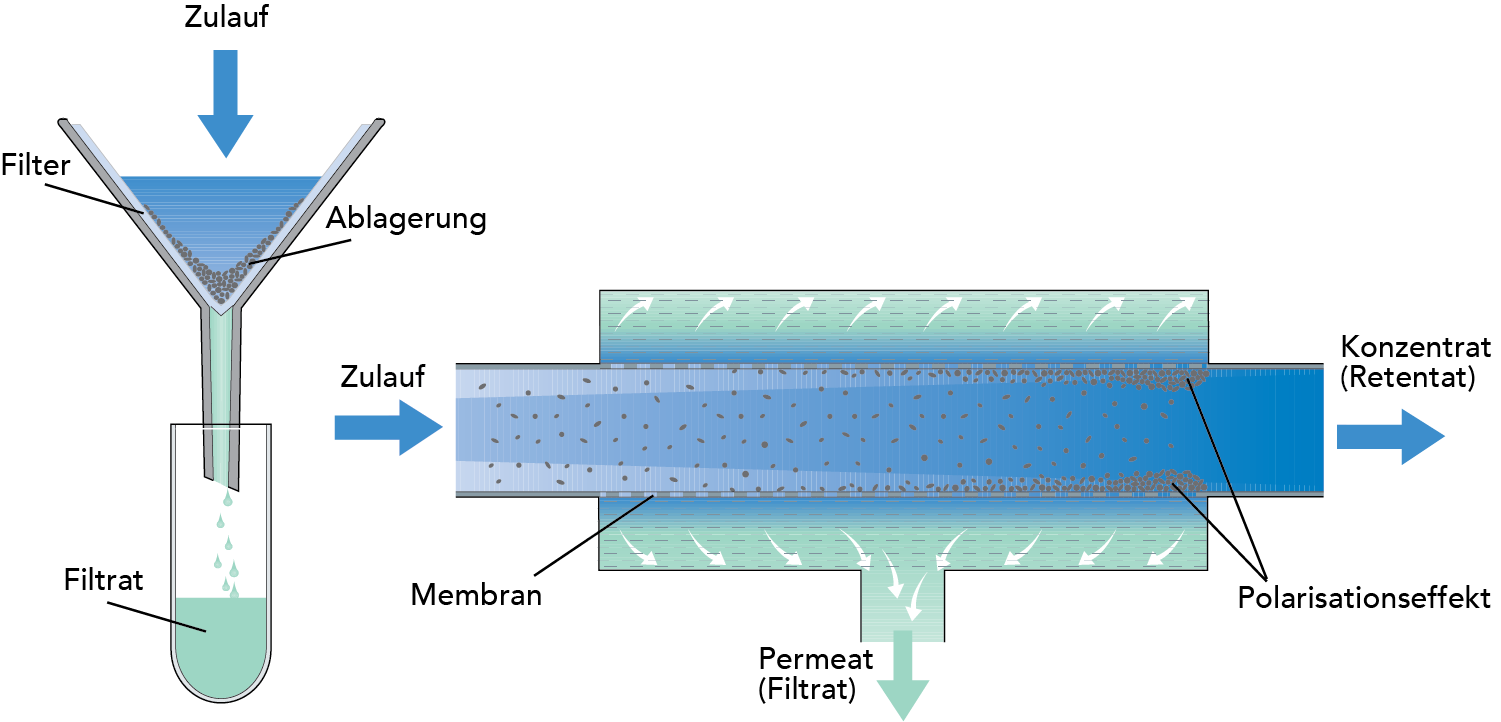

Anzumerken ist, dass eine klassische oder konventionelle Filtration typischerweise zur Abtrennung von Partikeln größer als 10 μm dient, während die Membranfiltration Stoffe mit Molekulargrößen unter 10 μm separiert. Die klassische Filtration erfolgt in einem Durchlaufprozess (Dead-End-Filtration), während die Membranfiltration sowohl als Durchlaufprozess als auch als Querstromverfahren (Cross-Flow-Filtration) erfolgt.

Der grundlegende Unterschied zwischen konventioneller Filtration und Querstromfiltration wird in Abb. 6.4.2 veranschaulicht.

Hauptunterschiede zwischen konventioneller und Membranfiltration sind:

- Konventionelle Filter sind dick und weisen offene Strukturen auf.

Das Filtermaterial besteht üblicherweise aus Papier.

Gravition ist die hauptsächliche Kraft, die für die Separation der Teilchen sorgt. Druckbeaufschlagung dient lediglich der Beschleunigung des Prozesses. Die Zufuhr der Flüssigkeit erfolgt senkrecht ins Filtermedium und die Filtration kann in offenen Systemen erfolgen. - Membranfilter sind dünn und weisen eine relativ gut definierte Porengröße auf. Sie bestehen heutzutage üblicherweise aus Polymer- oder Keramikmaterialien, Zelluloseacetat wird eher selten verwendet.

Bei der Membranfiltration ist die Einstellung einer Druckdifferenz quer durch die Membran und längs der Membran, ein Transmembrandruck (TMD), die treibende Kraft der Separation. Bei der Durchlauf-(Cross-Flow) oder Querstromfiltration wird ein entsprechendes Strömungsschema eingehalten. Die zulaufende Flüssigkeit strömt parallel zur Membranoberfläche, das Permeat senkrecht zur Membranoberfläche. Diese Form der Filtration erfordert ein geschlossenes System.

GRUNDLAGEN DER MEMBRANTRENNVERFAHREN

Die in der Milchindustrie angewendeten Membrantrennverfahren dienen verschiedenen Zwecken:

UO – zum Wasserentzug aus Milch, Molke, UF-Permeat und Kondensat

NF – zur teilweisen Entsalzung von Milch, Molke, UF-Permeat oder Retentat

UF – üblicherweise zur Konzentration von Milch und Molke und zur Eiweißstandardisierung von Milch, die zu Käse, Joghurt und anderen Produkten verarbeitet wird, aber auch zur Klärung von Frucht- und Beerensaft

MF – grundsätzlich zur Reduzierung der Keimzahl in Magermilch, Molke und Salzlake, aber auch zum Entfetten von Molke, die zu Molkenproteinkonzentrat (WPC) verarbeitet wird, und zur Eiweißfraktionierung.

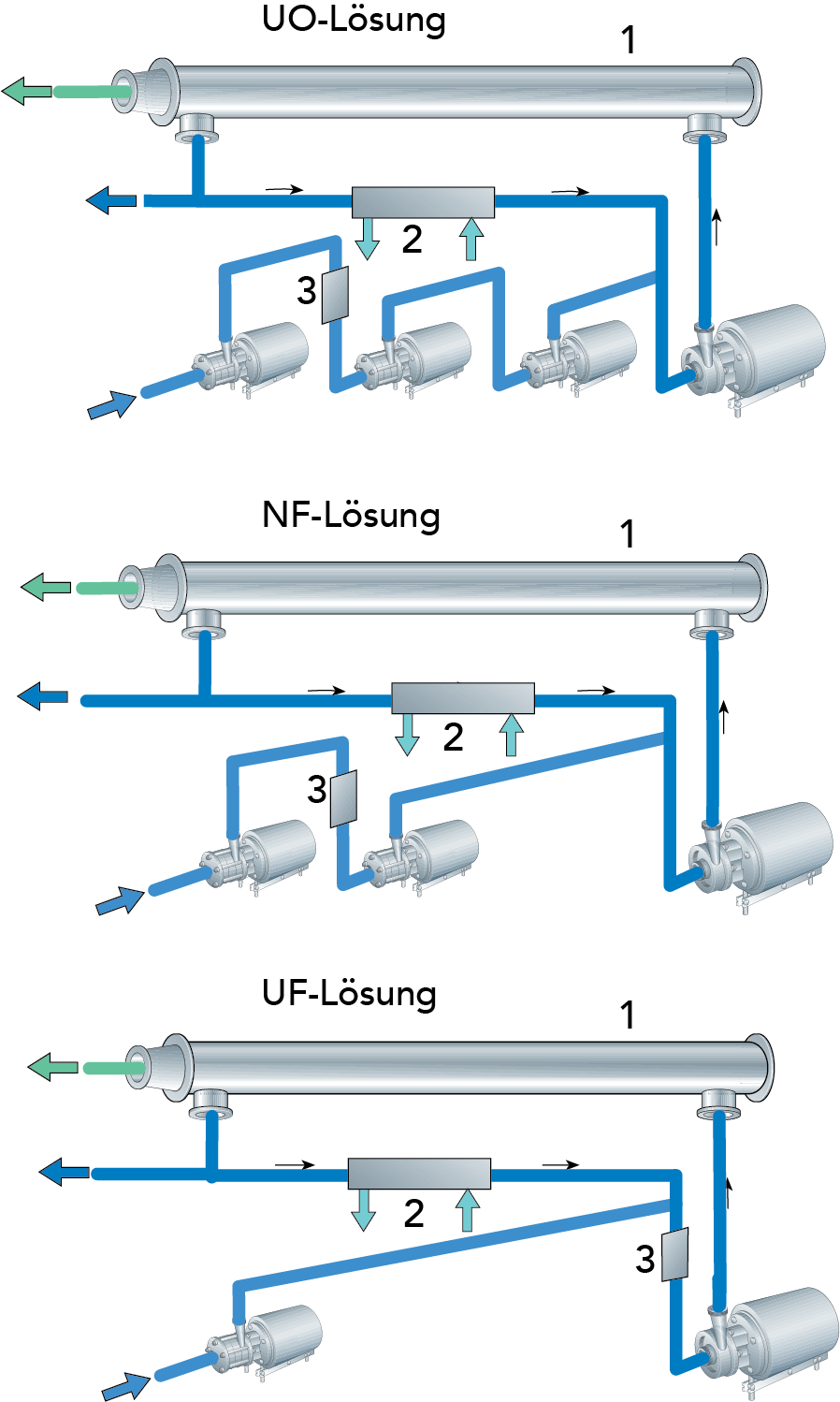

Abbildung 6.4.3 zeigt generelle Fließbilder der verschiedenen Membrantrennverfahren auf.

FILTRATIONSMODULE

Filtrationsmodule können unterschiedlich ausgeführt sein.

Plattenmodul UF

Röhrenmodul aus Keramik MF, UF

Spiralmodul UO, NF, UF

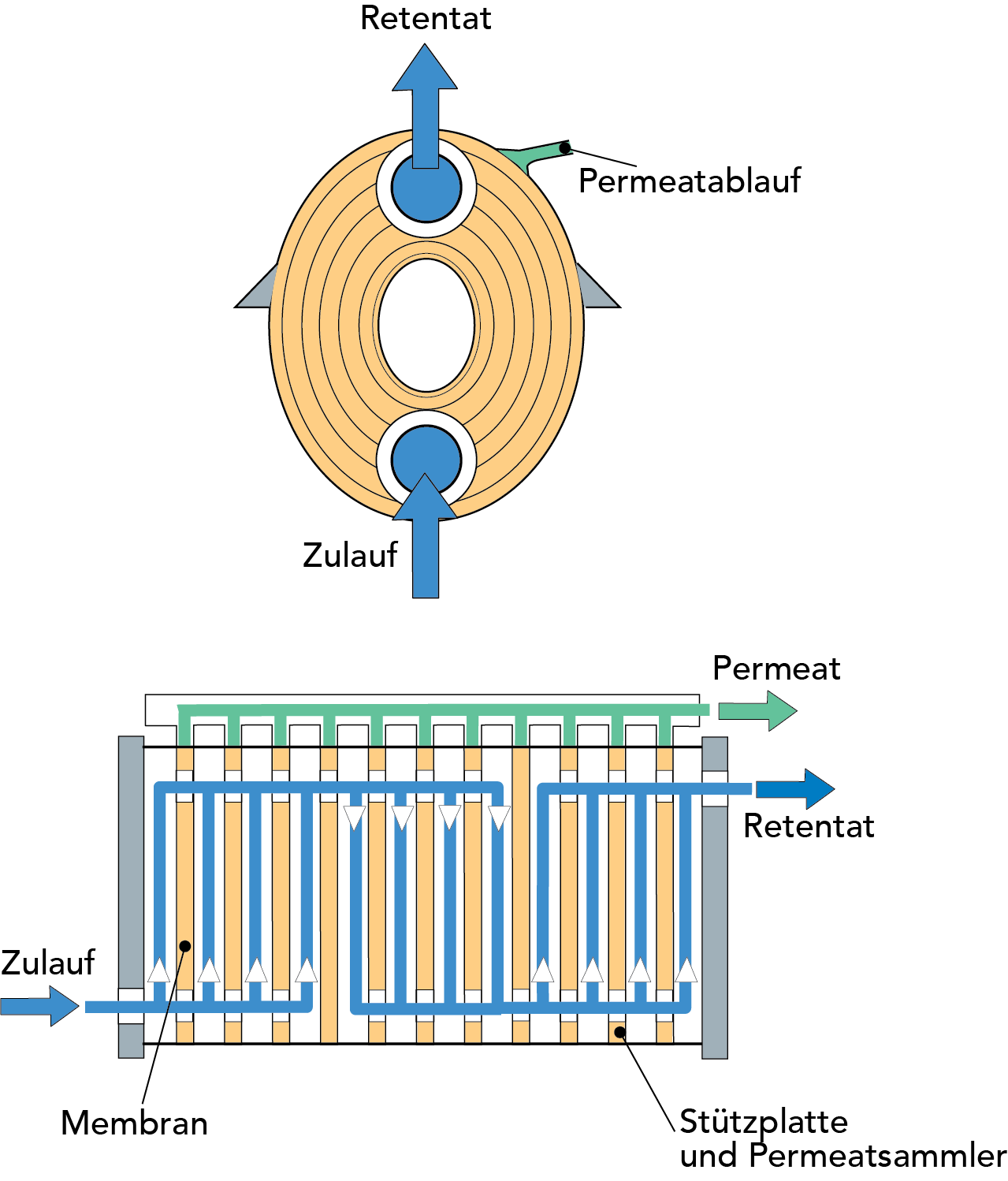

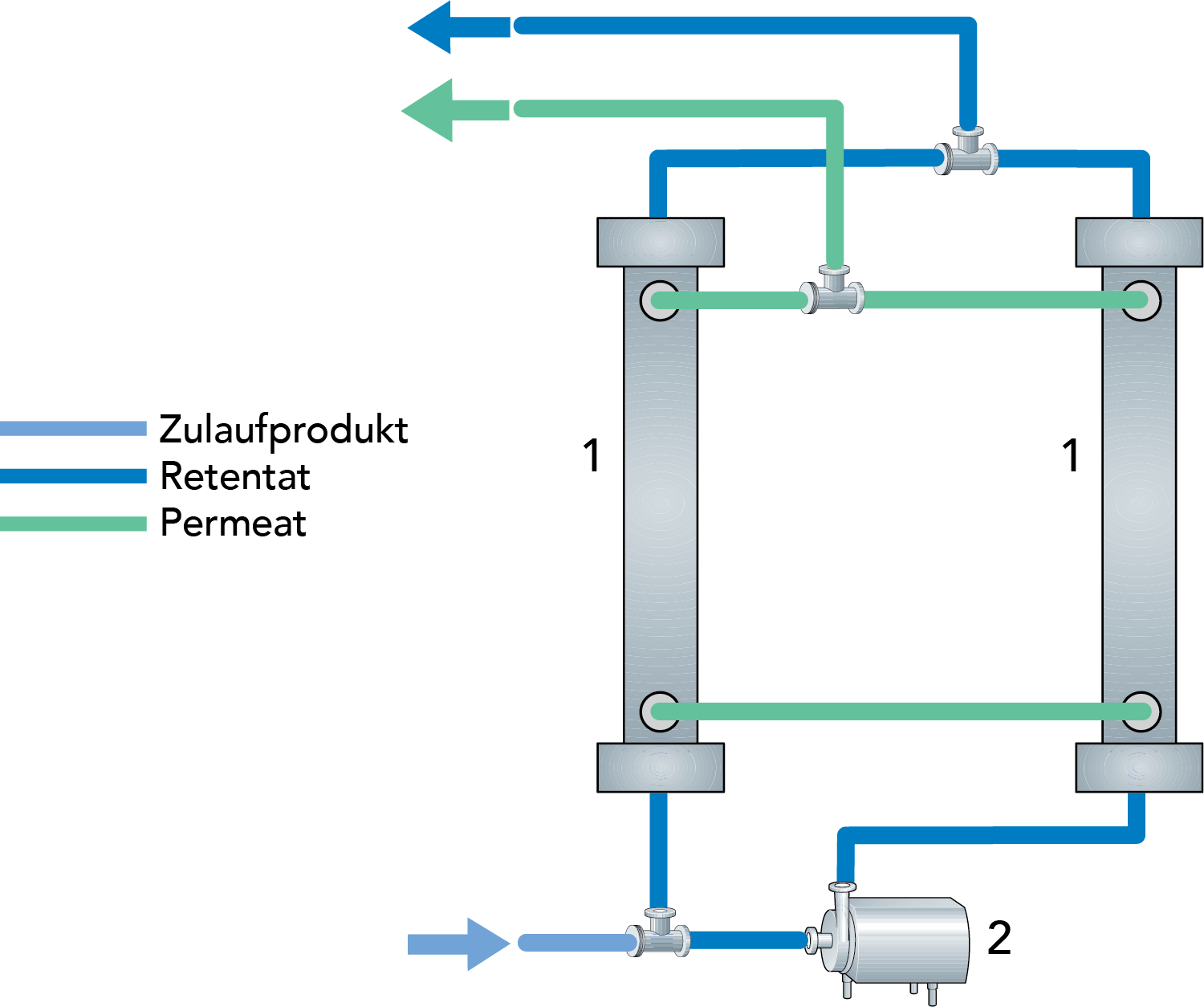

PLATTENMODUL

Diese Systeme bestehen aus Membranen, die sandwichartig zwischen zu Paketen gepackten Membranstützplatten liegen, ähnlich wie bei gewöhnlichen Plattenwärmetauschern. Die zulaufende Flüssigkeit wird durch sehr enge Kanäle gepresst, die für einen parallelen Fluss oder eine parallel-serielle Kombination ausgelegt sein können. Eine typische Konfiguration ist in Abb. 6.4.4 illustriert.

Ein Modul wird i. d. R. in Abschnitte unterteilt, in denen der Fluss zwischen den Membranpaaren jeweils parallel erfolgt. Diese Abschnitte werden durch spezielle Membranstützplatten abgeteilt, in denen eine Bohrung mittels einer Blindscheibe zwecks Umkehrung der Strömung verschlossen wird, um die Strömung und so einen seriellen Fluss zwischen hintereinanderfolgenden Abschnitten schaffen zu können. Die Module werden in verschiedenen Größen geliefert.

Die Membranen bestehen üblicherweise aus Polymermaterial.

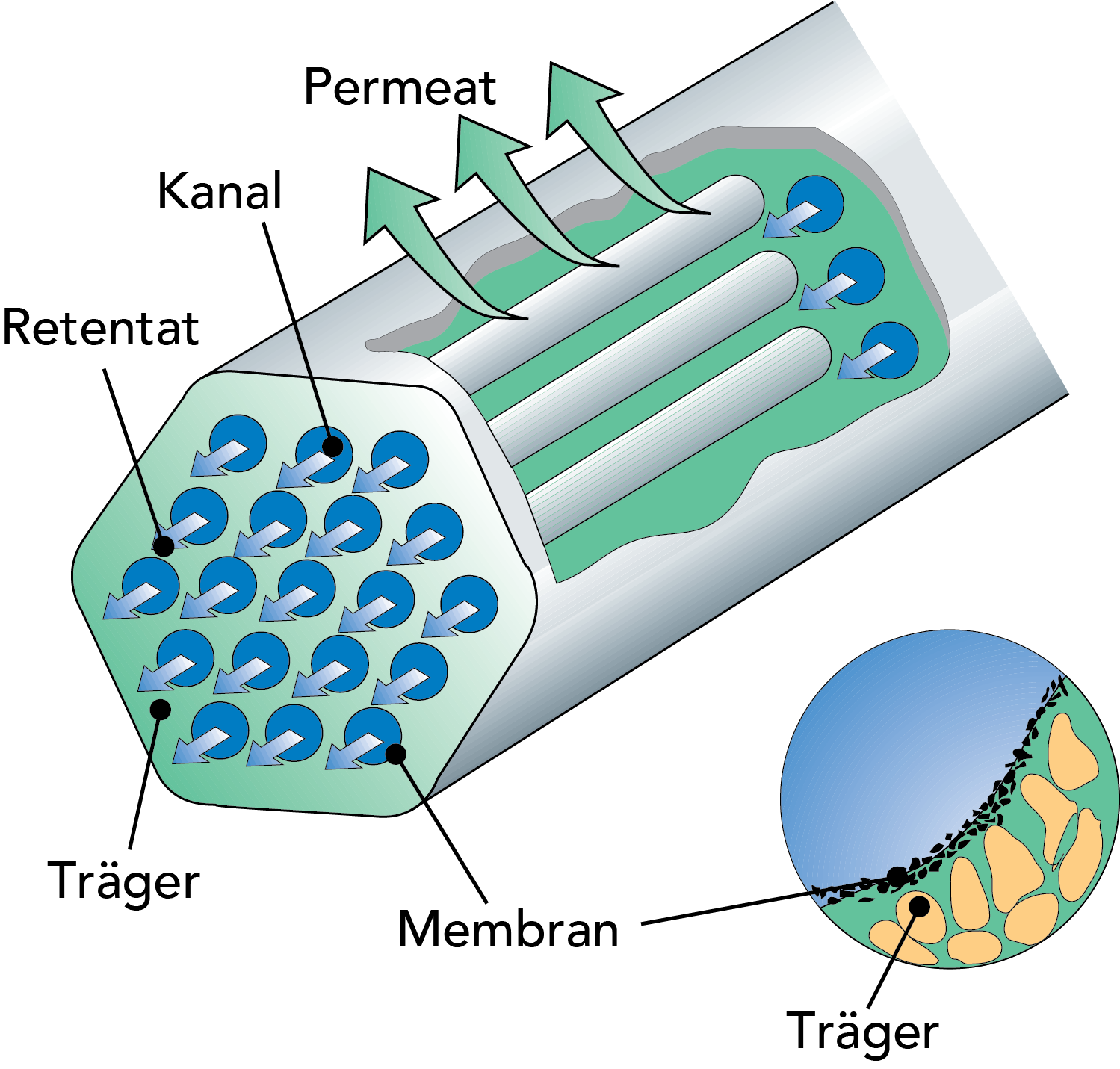

RÖHRENMODULE AUS KERAMIK

Röhrenmodule mit keramischen Membranen werden in der Milchindustrie immer häufiger verwendet, v. a. in Anlagen zur Reduktion der Keimzahl in Milch, Molke, WPC und Lake.

Als Filterelement (Abb. 6.4.6) dient ein Keramikfilter der Firma Pall Exekia.

Die dünnen Wandungen der Kanäle bestehen aus feingemahlener Keramik und bilden die Membran. Als Stützmaterial dient grobzerkleinerte Keramik.

Bei der MF zur Entfernung von Keimen wird das System mit Magermilch beaufschlagt, da bei Vollmilch auch das Fett aufkonzentriert würde, was bei Anwendungen zur Reduzierung der Keimzahl unerwünscht ist. Der größte Teil des Zulauf (ca. 95 %) passiert als Permeat die Membran, in diesem Fall handelt es sich um bakterienreduzierte Magermilch. Das Retentat, ca. 5 % des Zulaufs, besteht aus bakterienreicher Magermilch.

Die Filterelemente (1, 7, 12, 19, 37 oder 60 in Parallelschaltung) sind in einem Modul installiert. Abb. 6.4.6 zeigt ein Modul mit 19 Filterelementen, von denen eines auf der linken Seite des Moduls ausgeführt ist. Im industriellen Einsatz sind zwei Module in Serie geschaltet und bilden so zusammen mit einer Retentat- und einer Permeatumlaufpumpe eine Filterschleife (Abb. 6.4.9).

Abhängig von der geforderten Kapazität kann eine Anzahl von Filterschleifen parallel installiert werden.

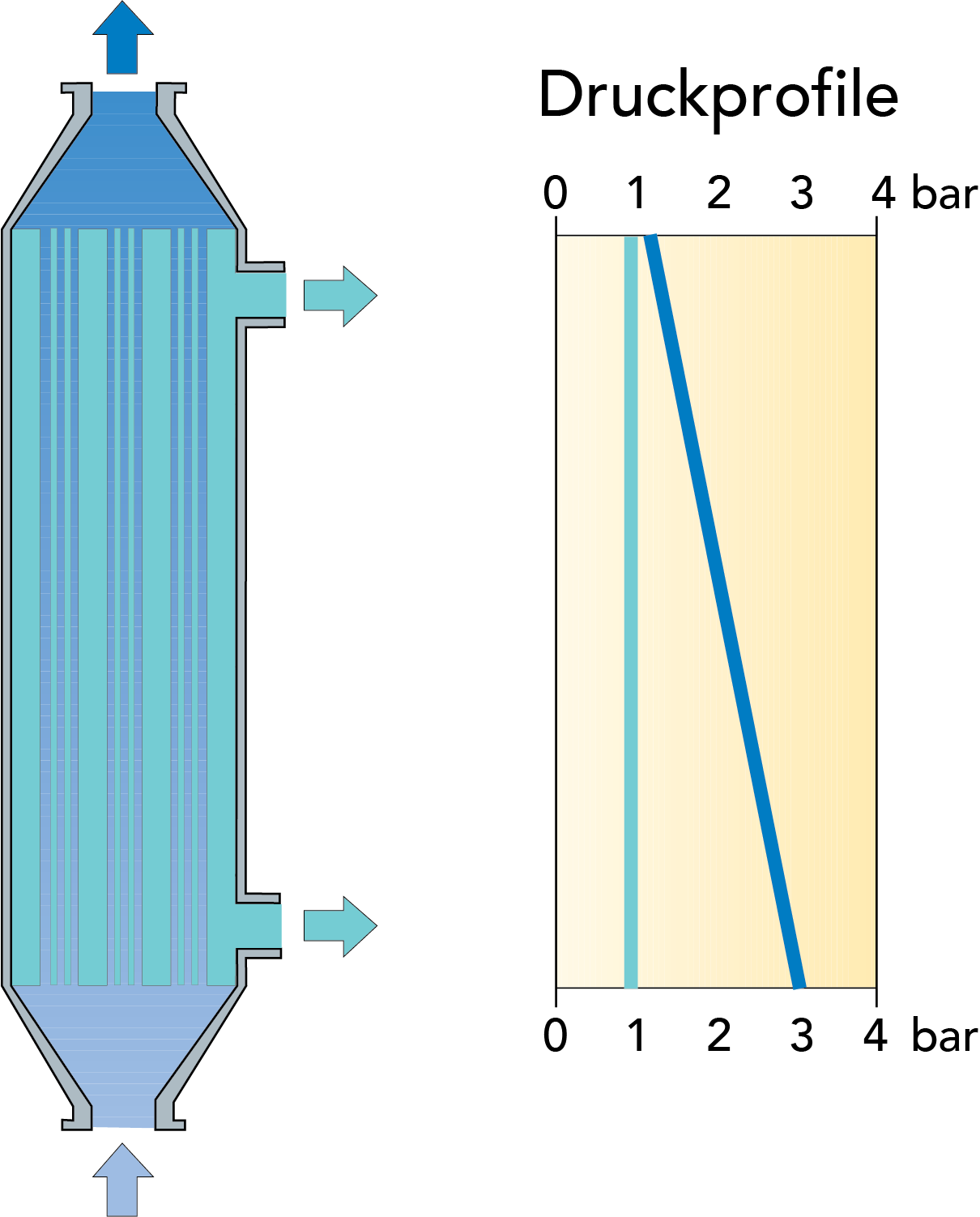

Das Zulaufprodukt wird von unten mit hoher Strömungsgeschwindigkeit in die Module gepumpt. Die hohe Strömungsgeschwindigkeit verursacht einen beträchtlichen Druckabfall entlang der Membranelemente, was zu einem ungleichmäßigen Transmembrandruck (TMD) führt, da der TMD am Zulauf höher ist als am Ablauf. Dieser große TMD im Zulauf führt zu einem schnellen Zusetzen der Membran, was in Abb. 6.4.7 anhand einer herkömmlichen Querstrom-Mikrofiltration aufgezeigt wird. Aus Erfahrung bringt ein geringer TMD eine bessere Leistung, bei der konventionellen Querstrom-Mikrofiltration tritt aber nur am Ablauf, einem sehr kleinen Teil der Membranfläche, ein geringer TMD auf.

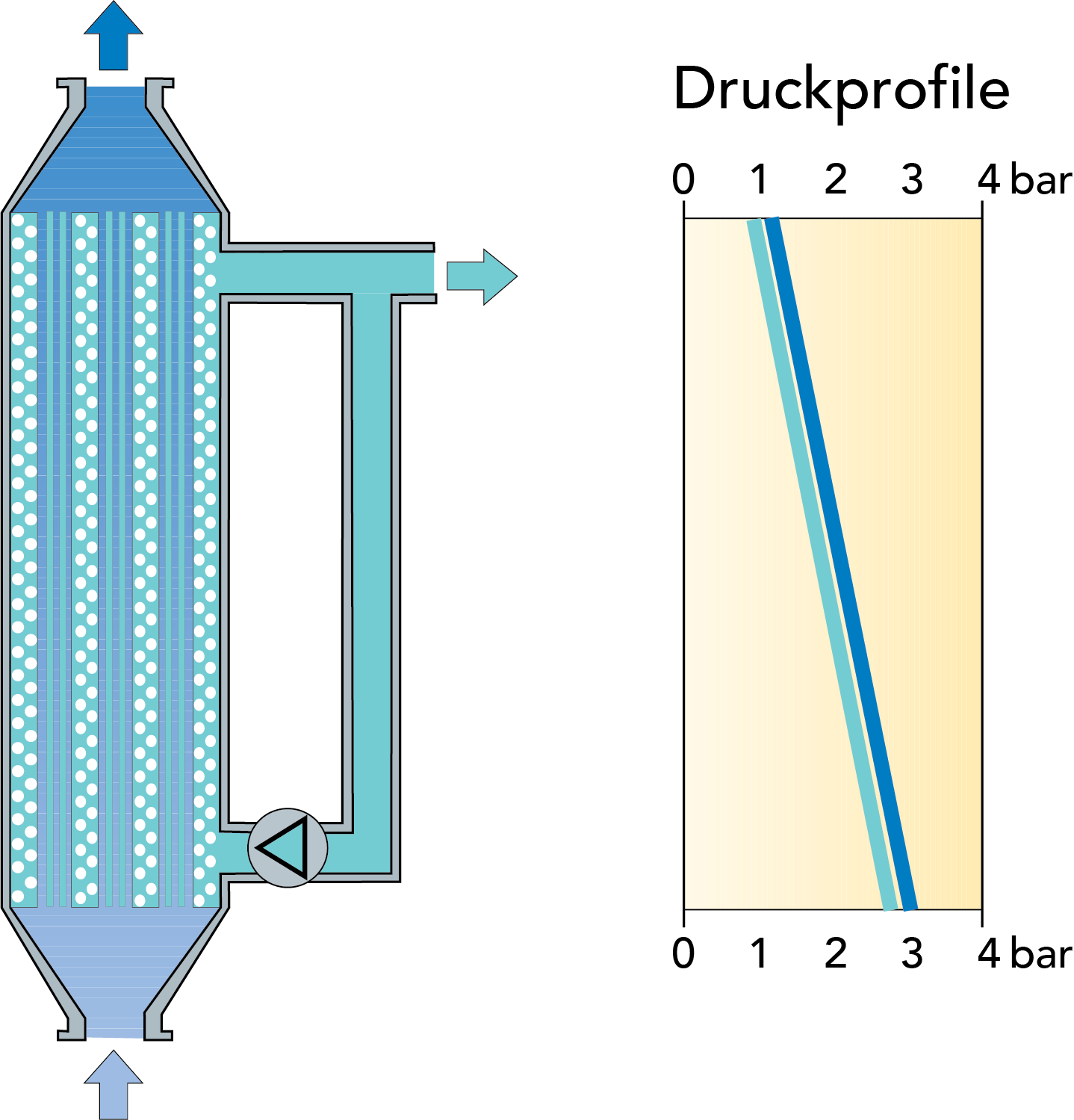

Um optimale Prozessbedingungen über das gesamte Modul hin zu schaffen, wurde ein gleichförmiges Transmembrandrucksystem (Uniform Transmembrane Pressure, UTP) entwickelt. Das in Abb. 6.4.8 gezeigte patentierte System umfasst einen Permeatumlauf mit hoher Geschwindigkeit, wobei das Permeat einen Druckabfall auf der Permeatseite verursacht, der gleich dem Druckabfall auf der Retentatseite ist. Dies gewährleistet einen gleichmäßigen TMD auf der gesamten Membranfläche und damit eine optimale Nutzung der Membranleistung.

Dies lässt sich erreichen, weil der Raum zwischen den Elementen im Modul auf der Permeatseite normalerweise leer ist. Im UTP System ist er dagegen mit Kunststoffkügelchen gefüllt. Der Druckabfall auf der Permeatseite wird über die Permeatpumpe reguliert und bleibt während des gesamten Betriebes konstant.

Inzwischen gibt es auf dem Markt speziell ausgelegte Membranelemente, bei denen dieses UTP-System in die Struktur integriert ist. Bei Verwendung dieses Membrantyps kann auf einen Umlauf auf der Permeatseite verzichtet werden. Die Membranen zeigen einen Strömungswiderstand, der sich entlang des Elementes verändert.

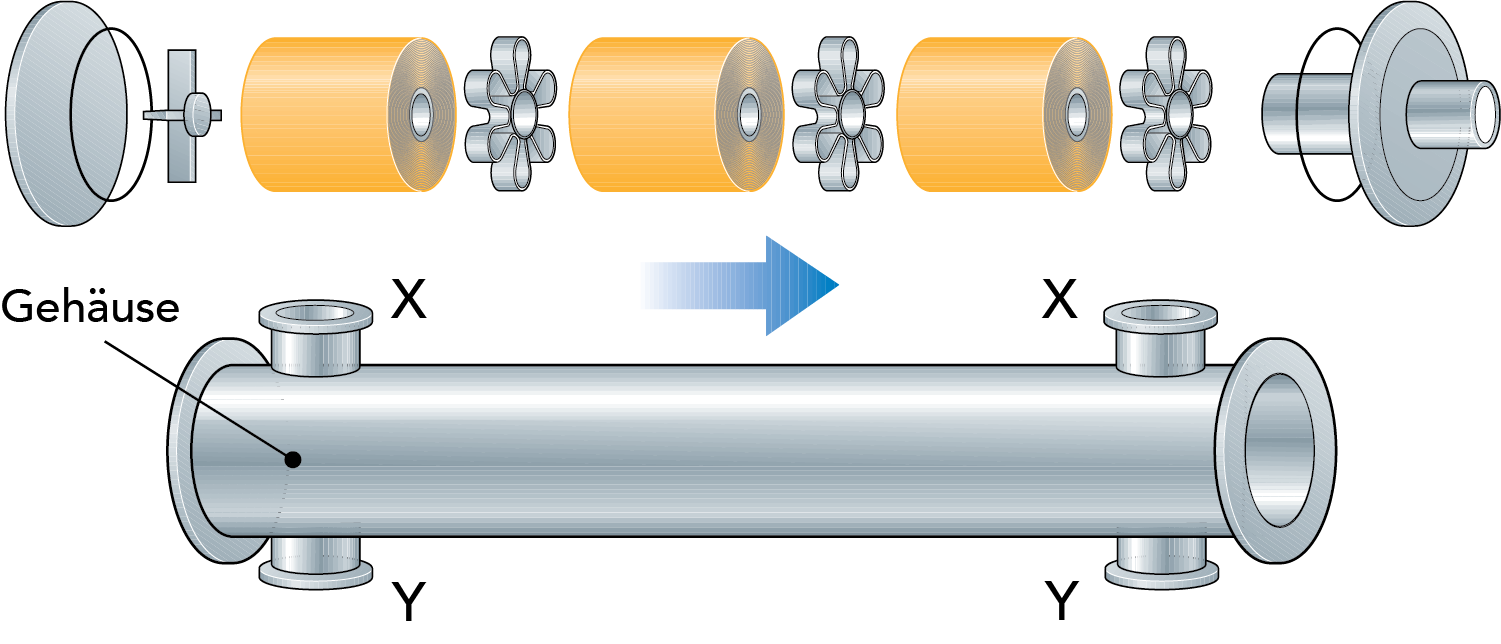

SPIRALMODUL

Da sich das Design des Spiralmoduls von anderen in der Milchindustrie verwendeten Membranfiltrationstypen unterscheidet, soll es etwas ausführlicher beschrieben werden.

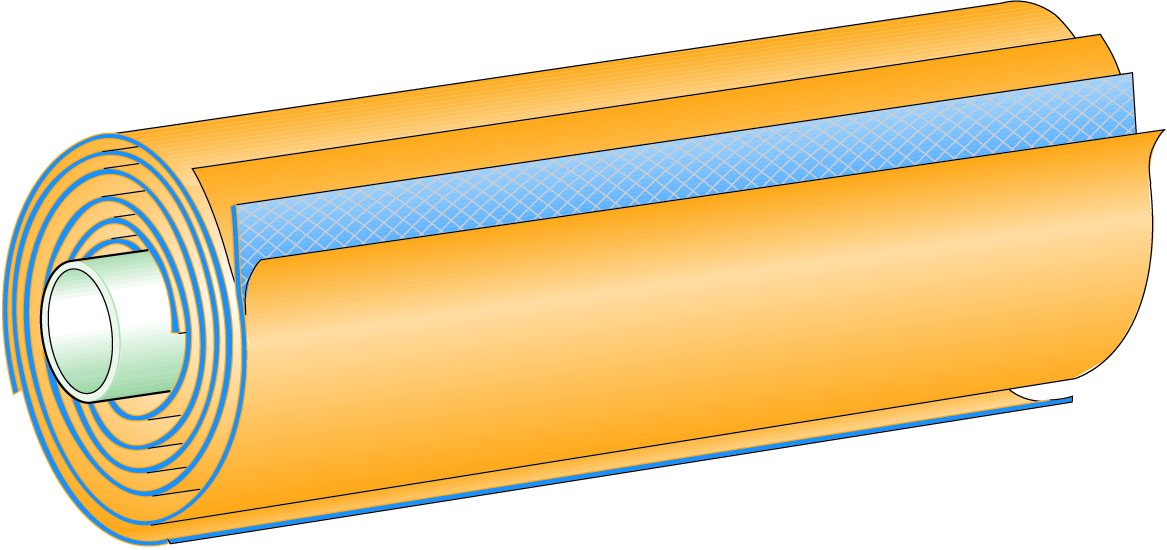

Ein Spiralmodul enthält eine oder mehrere Membranhüllen, die jeweils aus zwei Membranschichten bestehen und durch eine poröse, Permeat leitende Materialschicht getrennt sind. Diese als Permeatkanal-Abstandshalter bezeichnete Schicht ermöglicht es, dass das Permeat die Membran ungehindert passieren kann. Die beiden Membranschichten mit dem dazwischenliegenden Permeatkanal-Abstandshalter sind an zwei Rändern und dem Ende mit Klebstoff versiegelt und bilden die Membranhülle. Das offene Ende der Hülle ist mit einem perforierten Permeatsammelrohr verbunden und abgedichtet. Der Aufbau der Hülle wird in Abbildung 6.4.10 veranschaulicht.

Ein Kunststoffnetzmaterial, das als Kanal für den Durchfluss der Zulauflösung durch das System dient und als Zulaufkanal-Abstandshalter bezeichnet wird, wird mit einer Seite jeder Membranhülle in Kontakt gebracht. Durch ihre netzartige Struktur wirken die Zulaufkanal-Abstandshalter auch turbulenzerzeugend und halten damit die Membran schon bei relativ geringen Strömungsgeschwindigkeiten rückstandsfrei.

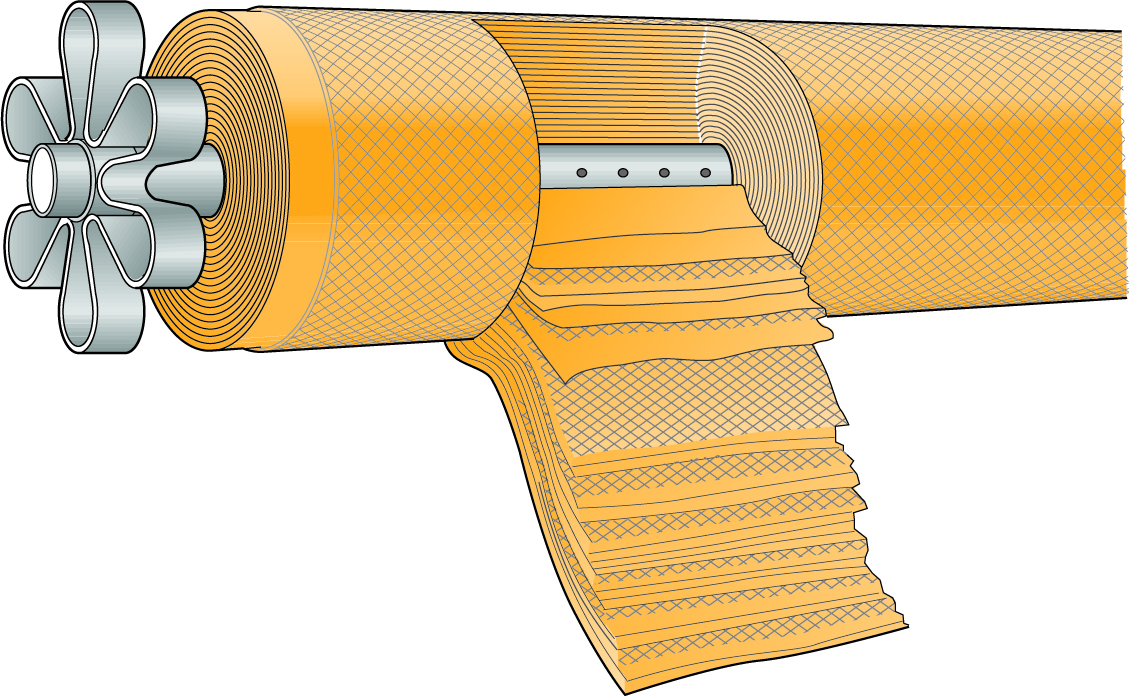

Die gesamte Anordnung wird anschließend um das perforierte Permeatsammelrohr herumgewickelt und bildet so das Spiralmodul. Spiralmodule sind mit einem Antiteleskopmechanismus (ATM) (vgl. Abb. 6.4.11) zwischen den nachgelagerten Enden der Membranelemente ausgestattet, um ein Auseinanderziehen der Schichten durch die Strömungsgeschwindigkeit der behandelten Flüssigkeit zu verhindern.

Mehrere Elemente – in der Regel bis zu sechs – können in ein und demselben Edelstahlrohr in Serie geschaltet werden, wie Abb. 6.4.12 zeigt.

Das für die Membranen und Abstandshalter verwendete Material ist Polymer.

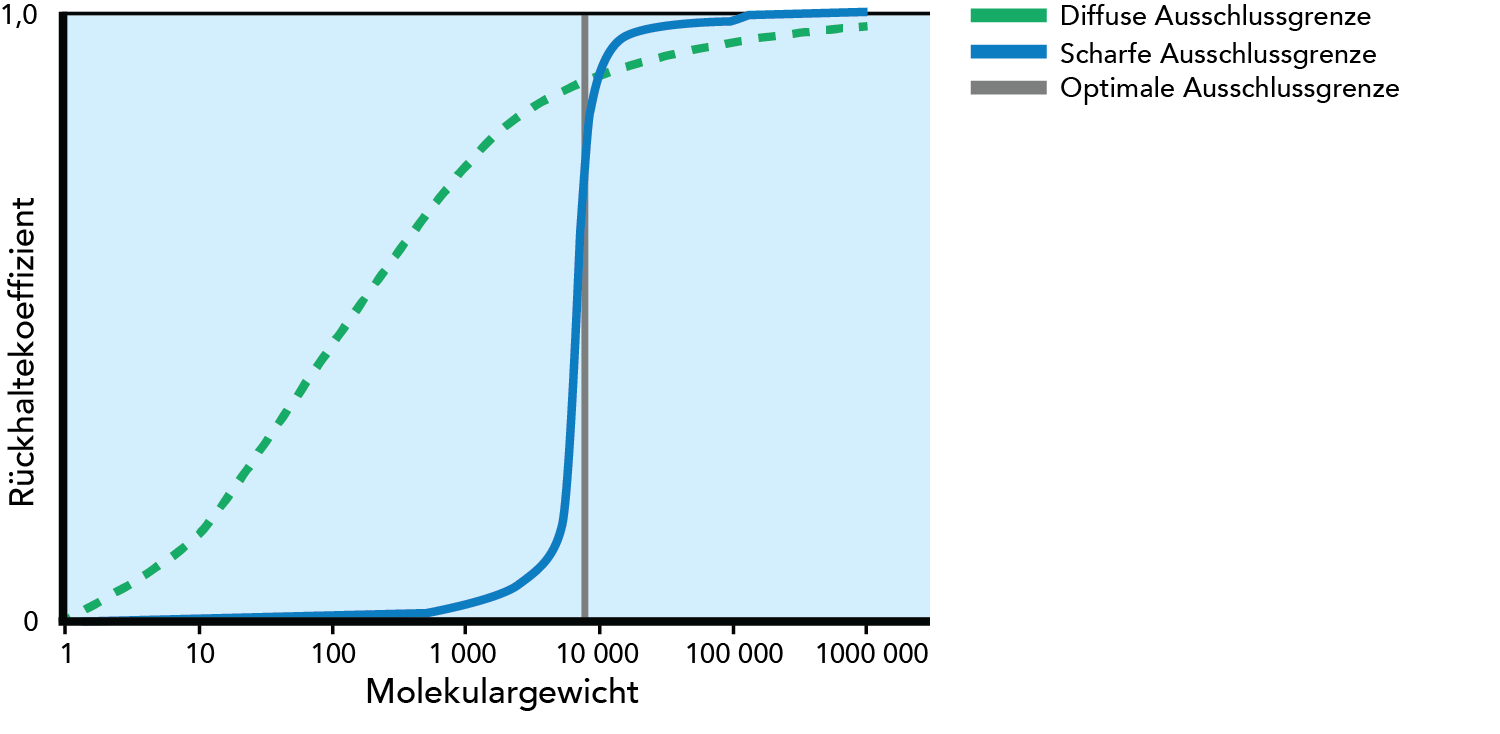

TRENNEIGENSCHAFTEN BEI MEMBRANEN

Die Trenneigenschaften einer Membran sind von vielen Faktoren abhängig, die mit dem Membranmaterial und ihrer Herstellung sowie der Form und Flexibilität von Molekülen und den Fließdynamik- und Transportmechanismen an der Membranoberfläche zusammenhängen. Damit Membranhersteller die Leistung von Membranen beschreiben können, wurden zur Ermittlung der Trenneigenschaften von spezfischen Membrantypen verschiedene Verfahren entwickelt. Ein Beispiel sind UF-Membranen, die exakte oder diffuse Trenneigenschaften besitzen können, wie in Abb. 6.4.13 bei zwei UF-Membranen mit derselben Molekulargewichtsausschlussgrenze gezeigt wird. Dieses Phänomen tritt auf, wenn die Porengrößenverteilung der Membran eng oder weit gefasst ist und in einer unterschiedlichen Rückhaltekurvensteigung resultiert.

Membranen mit einer engen Porengrößenverteilung lassen alles mit einem eindeutig geringeren Molekulargewicht eindringen, während Membranen mit einer weiten Porengrößenverteilung einige Stoffe mit einem höheren Molekulargewicht eindringen lassen und einige mit einem geringeren Molekulargewicht zurückhalten, auch wenn beide Membranen mit derselben Molekulargewichtsausschlussgrenze definiert sind.

Die Aussage, dass allein die Molekulargewichtsausschlussgrenze die Trenneigenschaften bestimmt, sollte jedoch unter Vorbehalt erfolgen, da diese auch durch die Form der abgetrennten Moleküle beeinflusst werden. Ein optimal hartes, kugelförmiges Molekül kann nicht mit einem flexiblen oder geformten Molekül verglichen werden.

Darüber hinaus bestehen vielfältige Abhängigkeiten von den Trenneigenschaften, die die Anwendung der Membranfiltration in der Milchindustrie sehr schwierig gestalten, den Herstellern von Molkereiprodukten jedoch die Möglichkeiten bieten, sich von der Konkurrenz abzuheben, da die Membran bei einem mit allen sonstigen relevanten Parametern gestalteten und eingerichteten System nur einen einzelnen Parameter darstellt. In der Lage zu sein, ein Produkt zuverlässig zu reproduzieren, erfordert daher mehr als nur die Membranausschlussgrenze zu kennen – es müssen die gesamten Parameter bekannt und unter Kontrolle sein.

STOFFTRANSPORT DURCH DIE MEMBRAN

Die Trennkapazität einer Membran hängt von einer Reihe von Faktoren ab:

- Membranwiderstand, der für jede Membran charakteristisch ist und bestimmt wird durch

– die Membrandicke,

– Porösität der Oberfläche und

– den Porendurchmesser. - Transportwiderstand, d. h. die Konzentration von Polarisations- und Ablagerungseffekten, die sich auf der Oberfläche oder in der porösen Struktur der Membranen im Laufe der Filtration einstellen.

Die Ausbildung einer den Widerstand erhöhenden Deckschicht lässt sich folgendermaßen erklären:

- Große Teilchen (z. B. Eiweiß und Fett) werden durch Konvektion rechtwinklig zur Strömungsrichtung zur Membran transportiert. Da sie zurückgehalten werden, kommt es auf der Membranoberfläche zu einer vermehrten Konzentration der Teilchen.

- Dieser Konzentrationsgradient löst eine Rückdiffusion in die Gegenrichtung aus, also in den Zulauf.

- Die in der Deckschicht nahe der Membranoberfläche enthaltenen Eiweiße bewegen sich entsprechend des Anstiegs der axialen Strömungsgeschwindigkeit mit unterschiedlicher Geschwindigkeit parallel zur Membran.

- Der Ablagerungen entlang der Membran sind nicht gleichmäßig verteilt, insbesondere wenn der Druckabfall auf der Strecke zu unterschiedlichen Transmembrandrücken entlang der Membranoberfläche führt. Das vorgelagerte Ende der Membran verstopft dadurch zuerst und die Ablagerungen breiten sich allmählich über die gesamte Oberfläche aus, reduzieren die Leistung und machen es schließlich erforderlich, die Anlage außer Betrieb zu nehmen und zu reinigen.

- Die wesentlichste Auswirkung der Bildung von Ablagerungen besteht darin, dass das Abscheiden von Permeat mit steigender Filtrationsdauer sinkt.

- Die Bildung von Ablagerungen kann bei bestimmten Systemen reduziert werden, z. B. durch Rückspülung, Fließrichtungsumkehr oder UTP (bei keramischen Membranen).

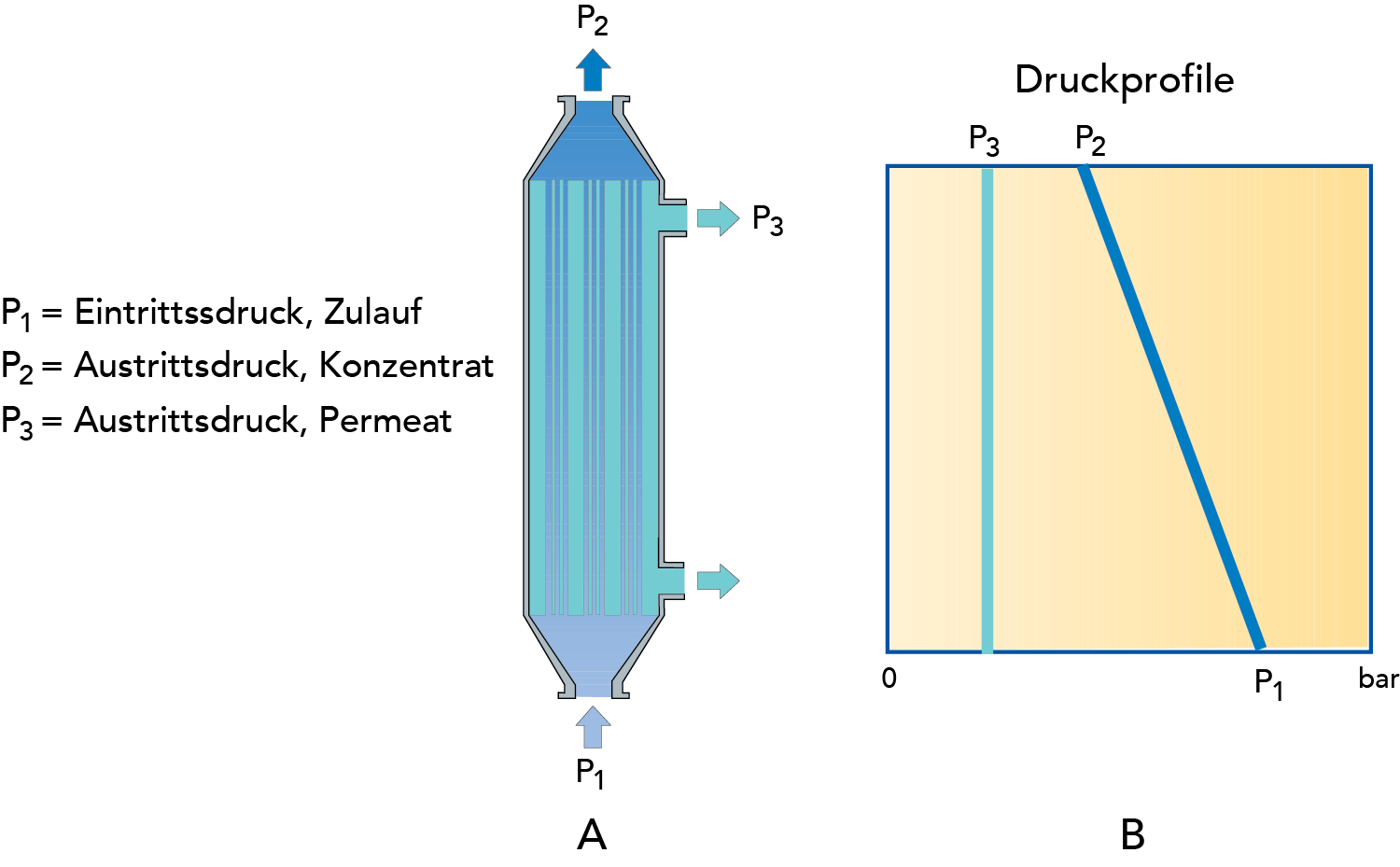

DRUCKBEDINGUNGEN

Druck ist die treibende Kraft bei der Filtration, wobei zwischen Folgendem unterschieden werden muss:

- Dem hydraulischen Druckverlust im Modul P = P1- P2.

Je größer die Strömungsgeschwindigkeit im Modul ist, desto größer wird der Wert für P. Eine höhere Geschwindigkeit führt zu einer größeren Scherwirkung auf der Membranoberfläche und einem geringeren Polarisationseffekt. Es bestehen jedoch Beschränkungen, wie z. B. der Druckwiderstand der Membran und die Investitions- und Betriebskosten für die Pumpen, die sowohl hohen Durchfluss als auch hohen Druck liefern müssen. - Dem Transmembrandruck (TMD), der als Druckverlust zwischen Retentat- und Permeatseite der Membran an einem bestimmten Punkt entlang der Membran bezeichnet wird. Bei der Effizienz eines Membransystems wird als Hauptkriterium der Flux erfasst, der als Funktion des TMD in Durchfluss je Membranflächeneinheit und Stunde l/m2/h gemessen wird.

Der TMD, d. h. die Kraft, die das Permeat durch die Membran treibt, ist im Zulauf am größten und am Modulende am geringsten. Da der Abfall des TMD linear verläuft, kann durch folgende Gleichung ein durchschnittlicher TMD berechnet werden:

Der hydraulische Druckverlust entlang der Membran (A) und das TMD-Profil (B) sind in Abbildung 6.4.14 aufgezeichnet.

PRINZIPIELLE ANLAGENAUSLEGUNG

Das Betreiben von Membranfiltrationsanlagen hängt größtenteils vom in den verwendeten Pumpen erzeugten Druck ab. Folgende Anhaltspunkte müssen dabei berücksichtigt werden:

- Die Pumpenleistung sollte der benötigten Durchflussrate und den nach Modulart und -größe sehr unterschiedlichen Eigenschaften der Module Rechnung tragen.

- Die Pumpen sollten unempfindlich gegenüber Änderungen der Viskosität des verarbeiteten Produkts bis hin zur Viskositätsgrenze der Module sein. Die Pumpen müssen auch bei den Prozess- und Reinigungstemperaturen wirksam arbeiten können.

- Die Pumpen müssen die hygienischen Standards für Molkereiausrüstung erfüllen.

Verwendet werden sowohl Kreiselpumpen als auch Verdrängerpumpen. Hygienische Kreiselpumpen werden i. d. R. als Zuführ- und Umlaufpumpen eingesetzt. Hygienische Verdrängerpumpen als Hochdruck-Zuführ- und Umlaufpumpen kommen für hochviskose Flüssigkeiten, z. B. für gesäuerte Milch, in den letzten UF-Stufen zum Einsatz.

Membrantrennanlagen können sowohl im Chargen- als auch kontinuierlichen Betrieb eingesetzt werden. Der Zulauf darf keine groben Teilchen enthalten, die die sehr dünne filtrationsaktive Schicht zerstören können. Deswegen wird in die Zulaufleitung sehr oft ein Feinsieb eingebaut.

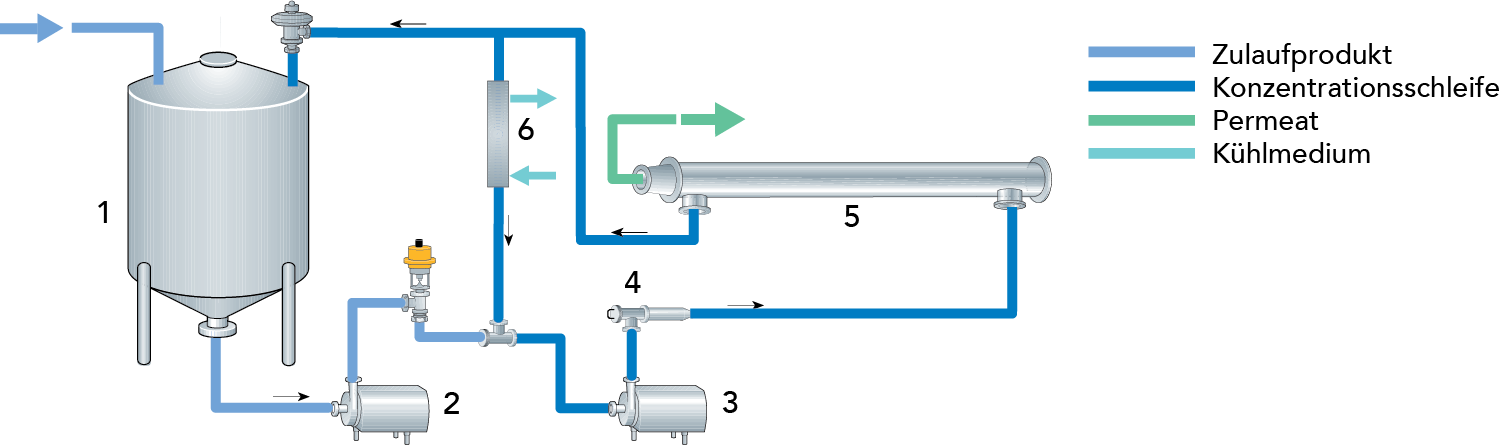

CHARGENBETRIEB

Anlagen zur chargenweisen Produktion (Abb. 6.4.15) werden hauptsächlich für kleine Produktvolumina gebaut, beispielsweise für Labor- und Versuchsanlagen. Eine bestimmte Menge des zu behandelnden Produkts wird in einem Puffertank gelagert und bis zum Erreichen der geforderten Konzentration durch den Membranseparator zirkuliert.

KONTINUIERLICHER BETRIEB

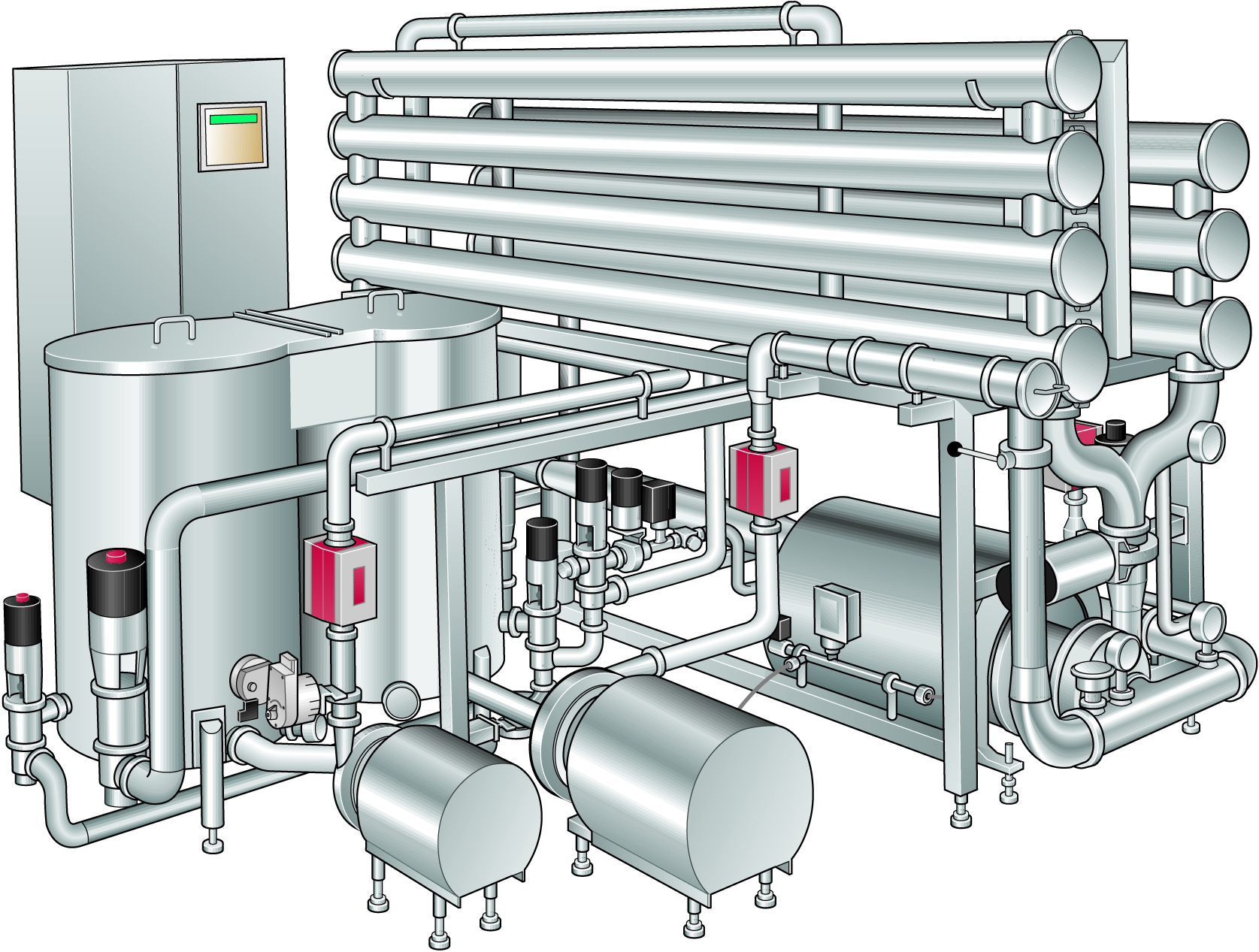

Die genannten schematischen Darstellungen der Membranfiltrationsanlagen finden sich in den Abb. 6.4.16 und 6.4.17. Die in Abb. 6.4.16 gezeigten Anlagen sind Lösungen für UO-, NF- und UF-Anwendungen mit spiralgewickelten Polymer-Membranen verschiedener Porengröße, während Abb. 6.4.17 eine MF-Anlage mit Keramikmembran zeigt.

Da die UO-Membranen sehr viel enger sind als bei den beiden anderen Systemen, ist für die Produktion ein höherer Eingangsdruck erforderlich. Dieser wird durch drei hygienische in Serie geschaltete Kreiselpumpen und eine hygienische Kreiselpumpe für die Umwälzung erzeugt.

Die beiden anderen Filtrationsanlagen, NF und UF, haben weitere Mem- branporen und kommen daher mit zwei bzw. einer Förderpumpe aus.

Wie bereits erwähnt, basiert die MF auf zwei Filtermodulen, die in einem Filterschleifensystem in Serie betrieben werden, wobei je eine Kreiselpumpe für die Zirkulation von Retentat bzw. Permeat sorgt.

Die Zulauflösung kann aus einer Separatoranlage mit Konstantdruckrege- lung am Ablauf kommen oder aus einem Puffertank mit Förderpumpe und Leistungsregelung.

PROZESSTEMPERATUR BEI MEMBRANFILTRATIONSANWENDUNGEN

Bei den meisten Molkereianwendungen liegt die Prozesstemperatur bei 10 bis 50 °C. Filtrationsanlagen werden i. d. R. mit einem einfachen, in den inneren Kreislauf integrierten Kühler geliefert, um den während des Betriebes auftretenden leichten Temperaturanstieg auszugleichen und um eine konstante Prozesstemperatur zu halten.