FERMENTIERTE MILCHPRODUKTE

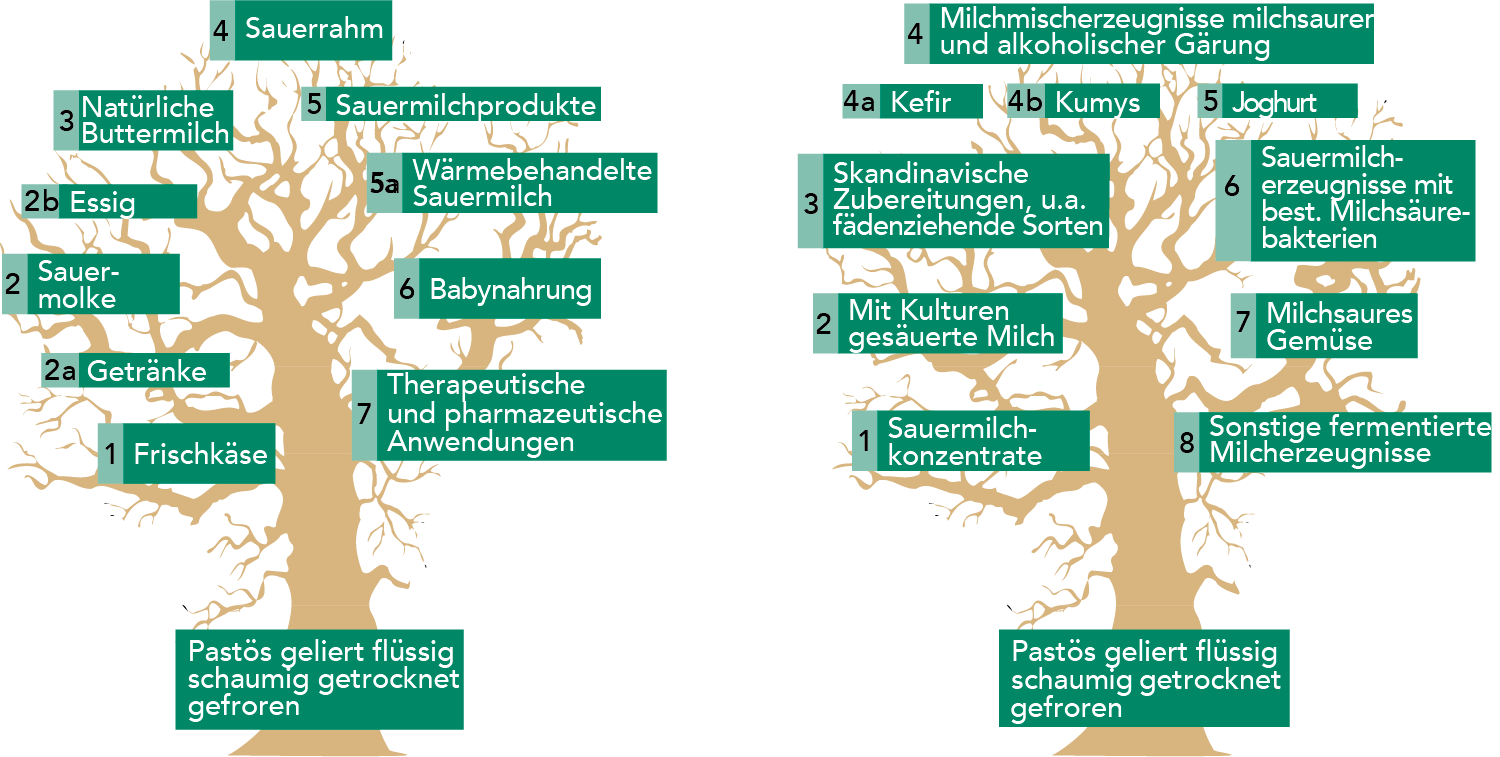

Milchprodukte, die über die Milchsäurefermentation (z. B. Joghurt) oder in Kombination mit Hefefermentation (z. B. Kefir) hergestellt werden, bezeichnet man als fermentiert oder gesäuert. In diesem Kapitel wird der Begriff „fermentiert" verwendet.

Fermentierte Milch umfasst Produkte wie Joghurt, Ymer, Kefir, gesäuerte Buttermilch, Filmjölk (Skandinavische Sauermilch), Saure Sahne und Kumys (ein Produkt, das auf Stutenmilch basiert). Die allgemeine Bezeichnung „fermentierte Milch" bedeutet, dass die Milch hierfür mit einer Starterkultur versetzt wird, die einen Teil der Laktose zu Milchsäure umwandelt. Bei diesem Prozess entstehen Kohlendioxid, Essigsäure, Diacetyl, Acetaldehyd sowie eine Reihe anderer Substanzen. Sie sind für den charakteristischen frischen Geschmack und das Aroma verantwortlich. Die für die Herstellung von Kefir und Kumys eingesetzten Mikroorganismen produzieren zudem Ethylalkohol.

Fermentierte Milchprodukte haben ihren Ursprung im Nahen Osten; später wurden sie auch in Ost- und Zentraleuropa immer verbreiteter. Die erste gesäuerte Milch wurde wohl zufällig von Nomaden hergestellt. Dabei wurde die Milch unter dem Einfluss verschiedener Mikroorganismen sauer und somit dickgelegt. Glücklicherweise handelte es sich bei den Bakterien um einen harmlosen, säuernden Typ und nicht um Toxinbildner.

EINE LEGENDE

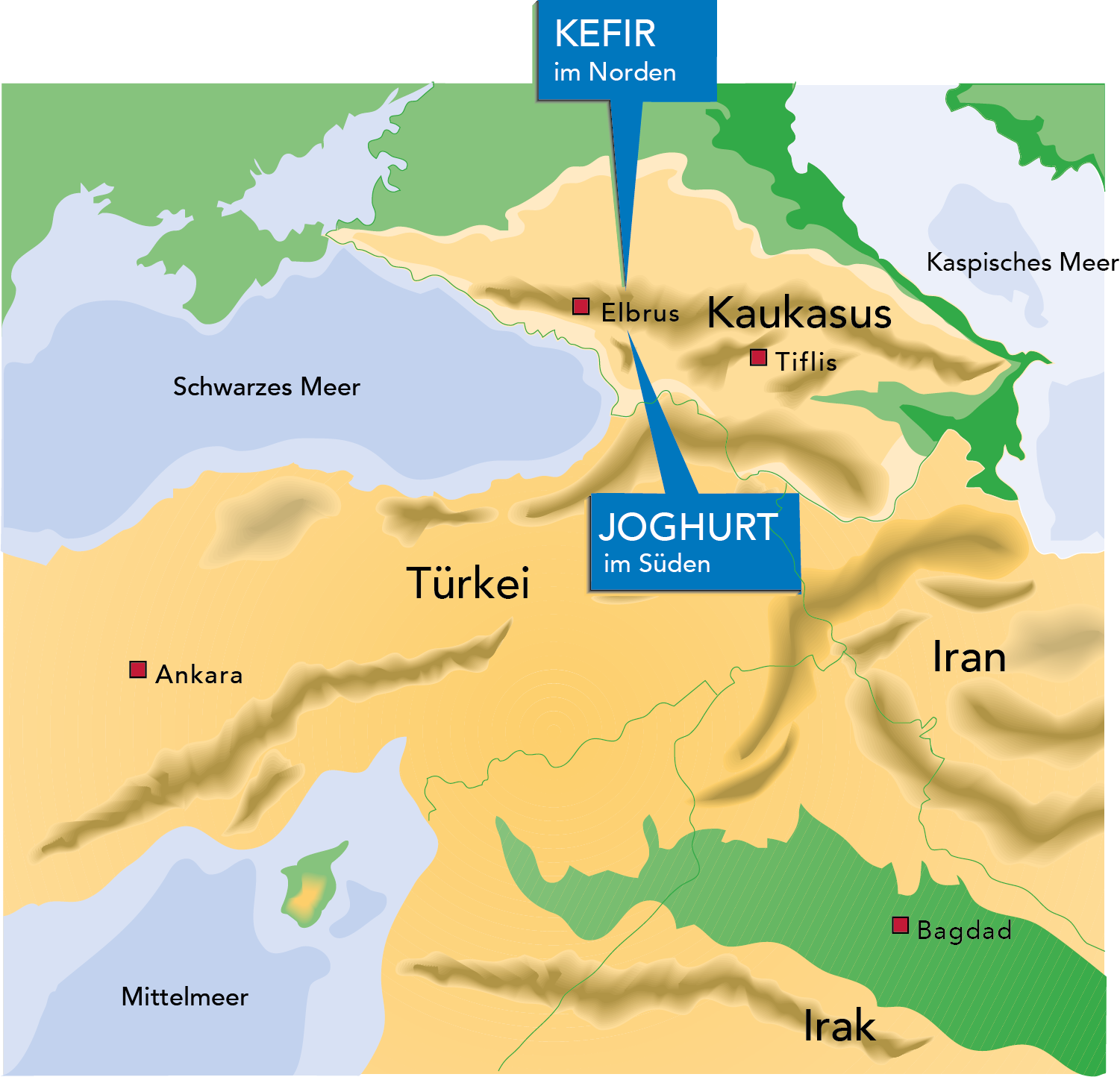

Einer Legende zufolge entstanden Joghurt und Kefir an den Hängen des Berges Elbrus im Kaukasus durch ein Wunder der Natur. Verschiedene Arten von Mikroorganismen gelangten zur gleichen Zeit und bei der richtigen Temperatur in einen Milchkrug und konnten so in Symbiose leben.

In den südlichen Ebenen des Elbrus kamen Mikroorganismen, die relativ hohe Temperaturen von 40-45 °C bevorzugen, in einem Milchkrug zusammen, der wahrscheinlich einem türkischen Nomaden gehörte. Das Ergebnis war das, was die Türken „Yogurut" nennen. Verschiedene Quellen geben an, dass dieser Name im 8. Jahrhundert eingeführt und im 11. Jahrhundert in den jetzigen Namen, Joghurt, geändert wurde.

Außerdem wird gern behauptet, wie wahr diese Geschichte auch immer sein mag, dass Joghurt als „Konservierungsmittel" gegen das menschliche Altern wirkt. Trifft man also einen Kosaken, der ungesattelt durch kaukasische Täler galoppiert, so ist er wahrscheinlich 130 bis 140 Jahre alt.

Kefir, so erzählt die Legende weiter, entstand in den nördlichen Ebenen durch eine Mixtur von Mikroorganismen, die nicht so wärmetolerant sind. Sie gedeihen am besten bei 25 bis 28 °C. Der Name Kefir kann aus dem Türkischen abgeleitet werden. Die erste Silbe das Namens, kef, ist türkisch und meint „ein Hochgenuss". Dies war vielleicht der erste Kommentar der Schafhirten zu diesem Geschmack.

Kefir enthält verschiedene Typen von Mikroorganismen, wobei Hefe aufgrund ihrer Eigenschaft der Alkoholbildung der bekannteste ist. Der maximale Alkoholgehalt in Kefir liegt bei 0,8 %.

ALLGEMEINE VORAUSSETZUNGEN FÜR DIE PRODUKTION FERMENTIERTER MILCHPRODUKTE

Die Umwandlung von Laktose zu Milchsäure hat einen konservierenden Effekt auf die Milch. Der niedrige pH-Wert von gesäuerter Milch hemmt das Wachstum verderbniserregender Bakterien und anderer schädlicher Organismen, wodurch die Haltbarkeit des Produktes verlängert wird. Auf der anderen Seite ist gesäuerte Milch jedoch ein sehr bevorzugter Nährboden für Hefen und Schimmel, die, wenn sie ein Produkt infizieren, zu Geschmacksfehlern führen können.

Dem Verdauungssystem mancher Menschen fehlt das Enzym Laktase. Dadurch kann Laktose im Verdauungsprozess nicht zu Einfachzuckern abgebaut werden. Diese Menschen können nur sehr geringe Mengen an Trinkmilch konsumieren. Dagegen ist der Verzehr von gesäuerten Milchprodukten, in denen die Laktose bereits teilweise durch Bakterienenzyme abgebaut ist, unproblematisch.

Bei der Produktion von fermentierten Milchprodukten müssen für die Starterkulturen die bestmöglichen Wachstumsbedingungen geschaffen werden. Dies wird erreicht, indem konkurrierende Mikroorganismen über eine Wärmebehandlung abgetötet werden. Danach muss die Milch auf eine für die Starterkultur optimale Temperatur gekühlt und bei dieser Temperatur bebrütet werden. Wurden bestmöglicher Geschmack und Aroma erreicht, muss die gesäuerte Milch schnell gekühlt werden, um den Fermentationsprozess zu stoppen. Eine zu lange oder zu kurze Fermentationszeit beeinflusst den Geschmack nachteilig und es wird keine optimale Konsistenz erzielt.

Denn neben Geschmack und Aroma gehören Aussehen und Konsistenz zu den wichtigsten Eigenschaften. Diese Merkmale werden durch die Wahl der Vorbehandlungsparameter bestimmt. Adäquate Wärmebehandlung und Homogenisierung der Milch, manchmal in Kombination mit Methoden zur Erhöhung des Gehaltes an fettfreier Milchtrockenmasse (z.B.bei Joghurtmilch) sind essentielle „Grundbausteine" für die Bildung der optimalen Gallerte während der Bebrütung.

Einige der wichtigsten fermentierten Milchprodukte werden im Folgenden beschrieben. Die Produktionstechniken für fermentierte Produkte ähneln sich in vielen Punkten. So ist beispielsweise die Vorbehandlung der Milch fast immer identisch. Die Prozessbeschreibungen für andere Produkte konzentrieren sich daher in erster Linie auf jene Schritte, die sich von denen der Joghurtproduktion unterscheiden.

Joghurt

Joghurt ist das weltweit bekannteste und beliebteste fermentierte Milchprodukt. Konsistenz, Geschmack und Aroma variieren dabei je nach Region. In manchen Gebieten wird Joghurt in Form eines hochviskosen Produkts (stichfest) produziert, in anderen Ländern dagegen wird Joghurt als weicheres Gel bevorzugt (gerührt). Zudem wird Joghurt als Getränk oder in gefrorener Form als Dessert hergestellt. Geschmack und Aroma von Joghurt unterscheiden sich von denen anderer gesäuerter Produkte. Die flüchtigen aromatischen Substanzen beinhalten kleine Mengen an Essigsäure und Acetaldehyd.

Joghurt wird meist wie folgt klassifiziert:

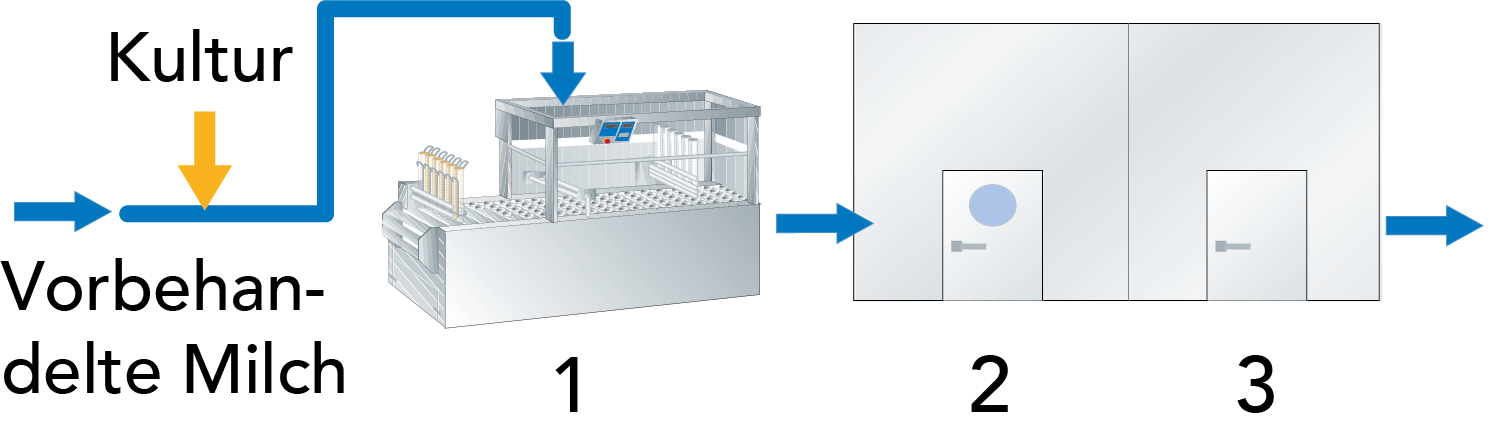

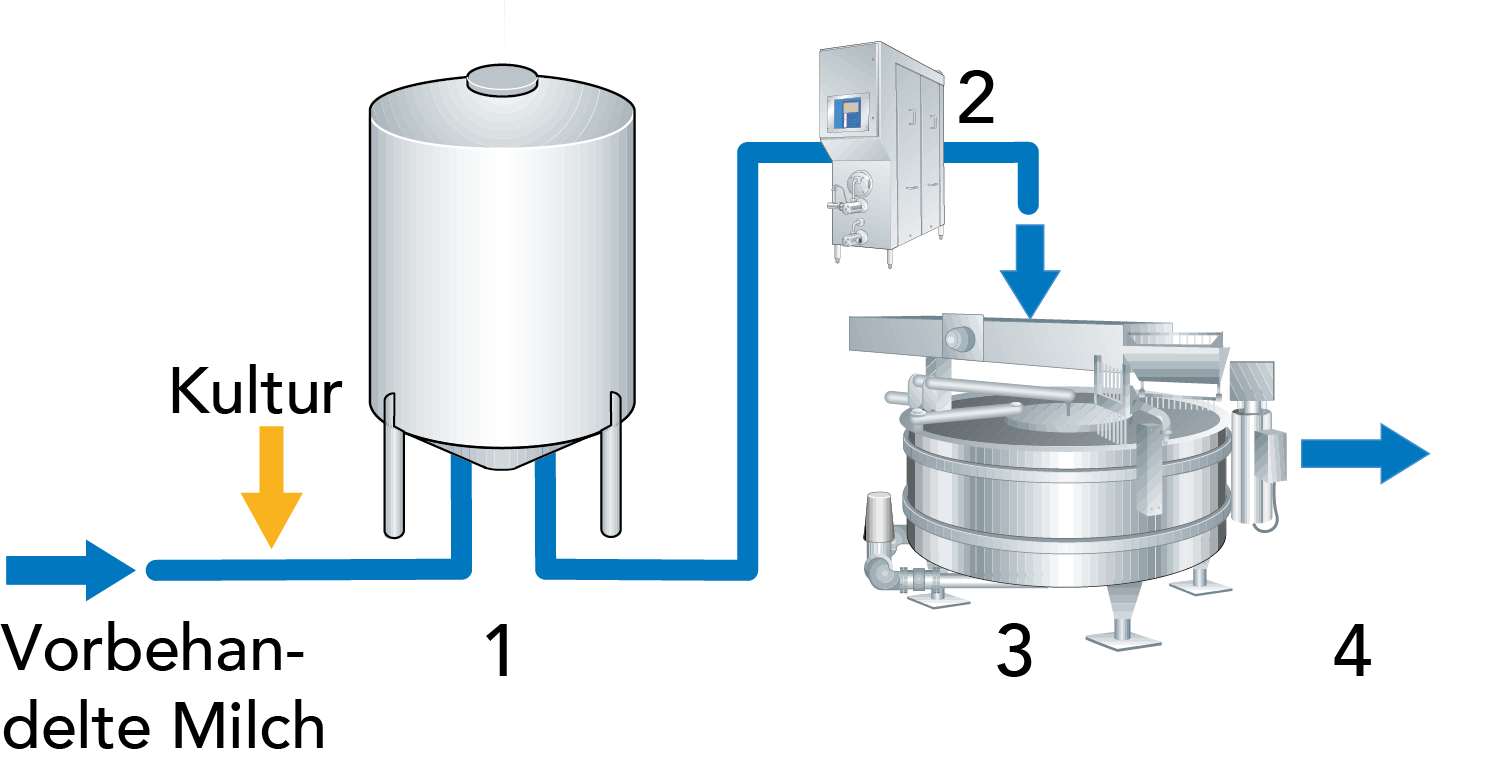

- Stichfester Joghurt: Die Joghurtmilch wird sofort nach Beimpfen mit der Betriebskultur abgefüllt, in der Verpackung bebrütet und dann gekühlt (Abb.11.3).

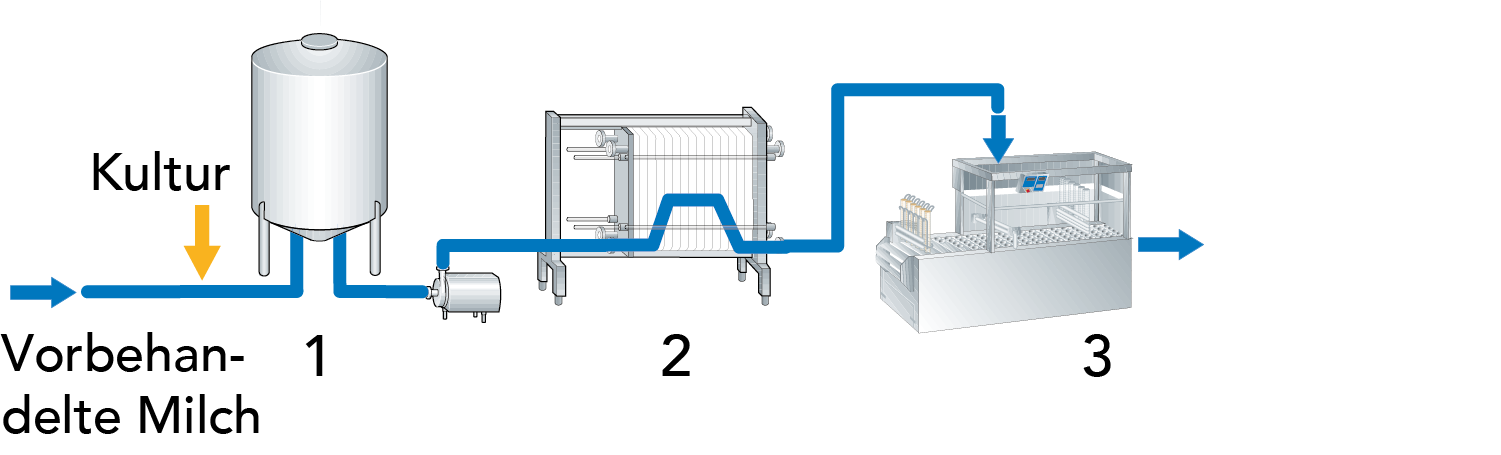

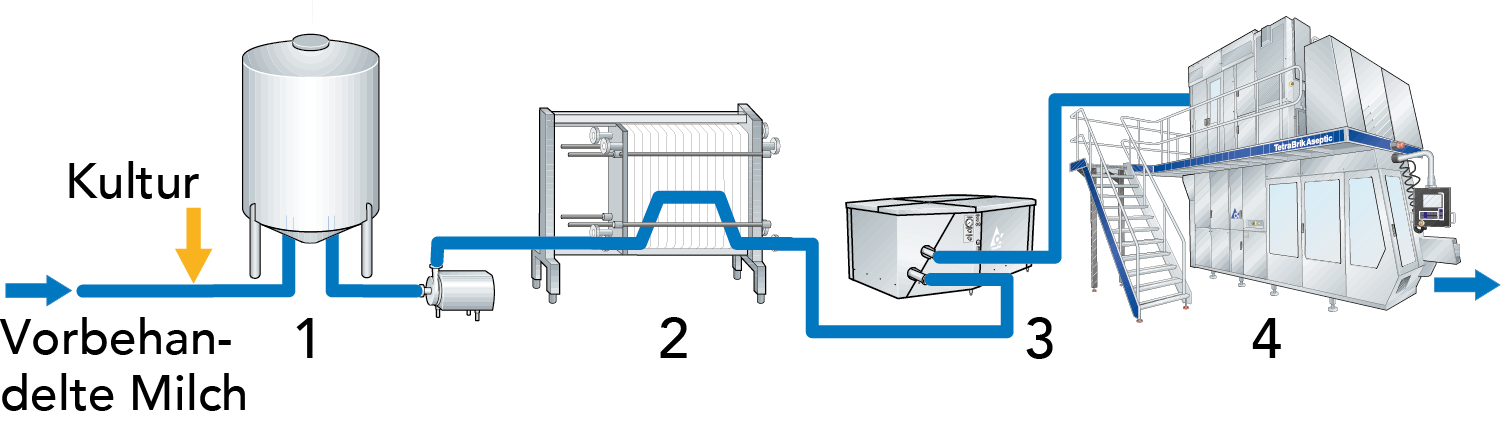

- Gerührter Joghurt: Der Joghurt wird in Bebrütungstanks beimpft und bebrütet. Nach der Bebrütung wird die Gallerte im Tank gerührt, gekühlt und abgefüllt (Abb.11.4).

- Trinkjoghurt: Die Herstellung erfolgt ähnlich wie bei gerührtem Joghurt, wobei die Gallerte jedoch vor der Abfüllung durch stärkere mechanische Scherung zu einer trinkfähigen Flüssigkeit gebrochen wird (Abb.11.5).

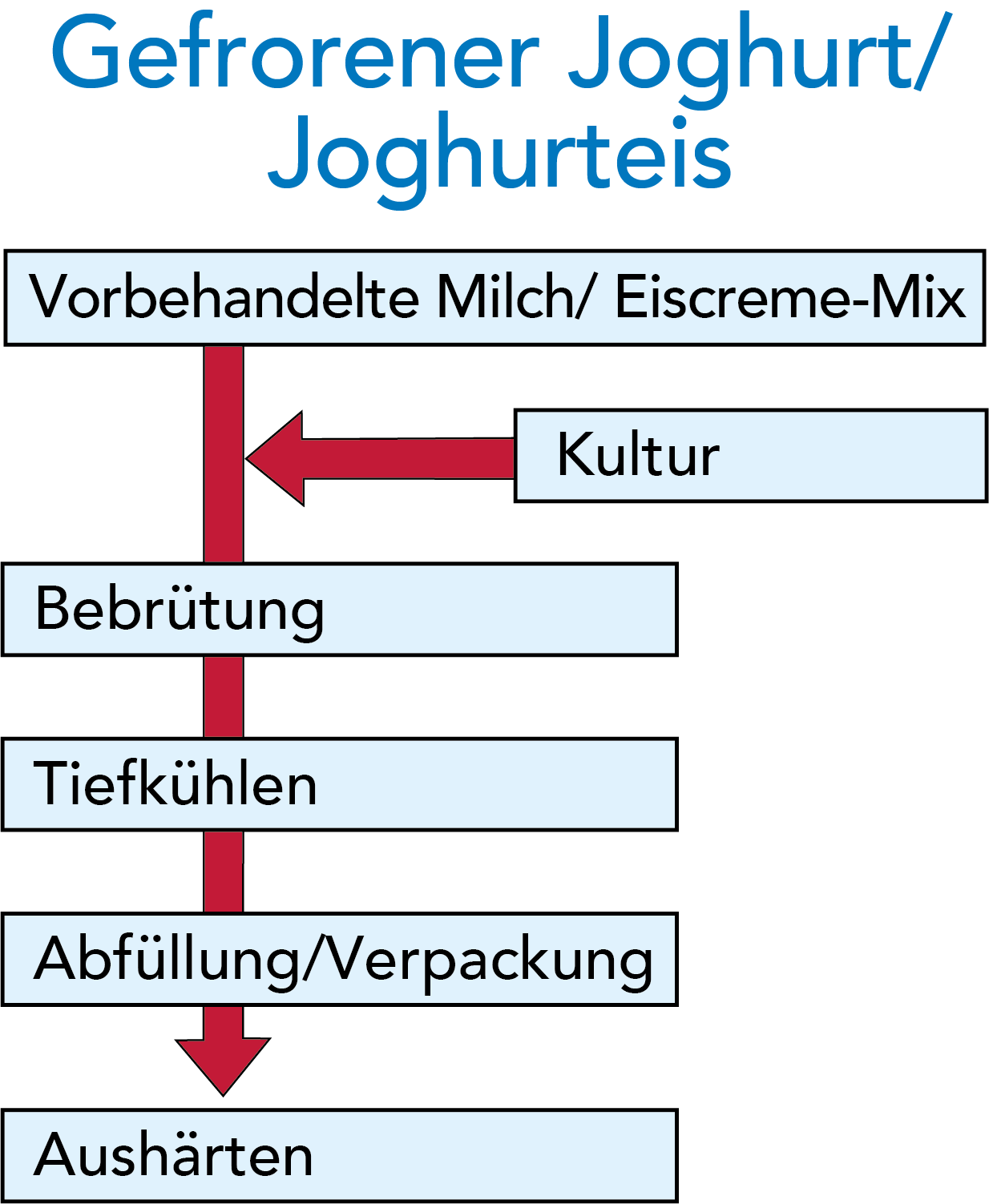

- Gefrorener Joghurt/Joghurteis: In Tanks bebrütet und schließlich wie Eiscreme tiefgefroren (Abb. 11.6).

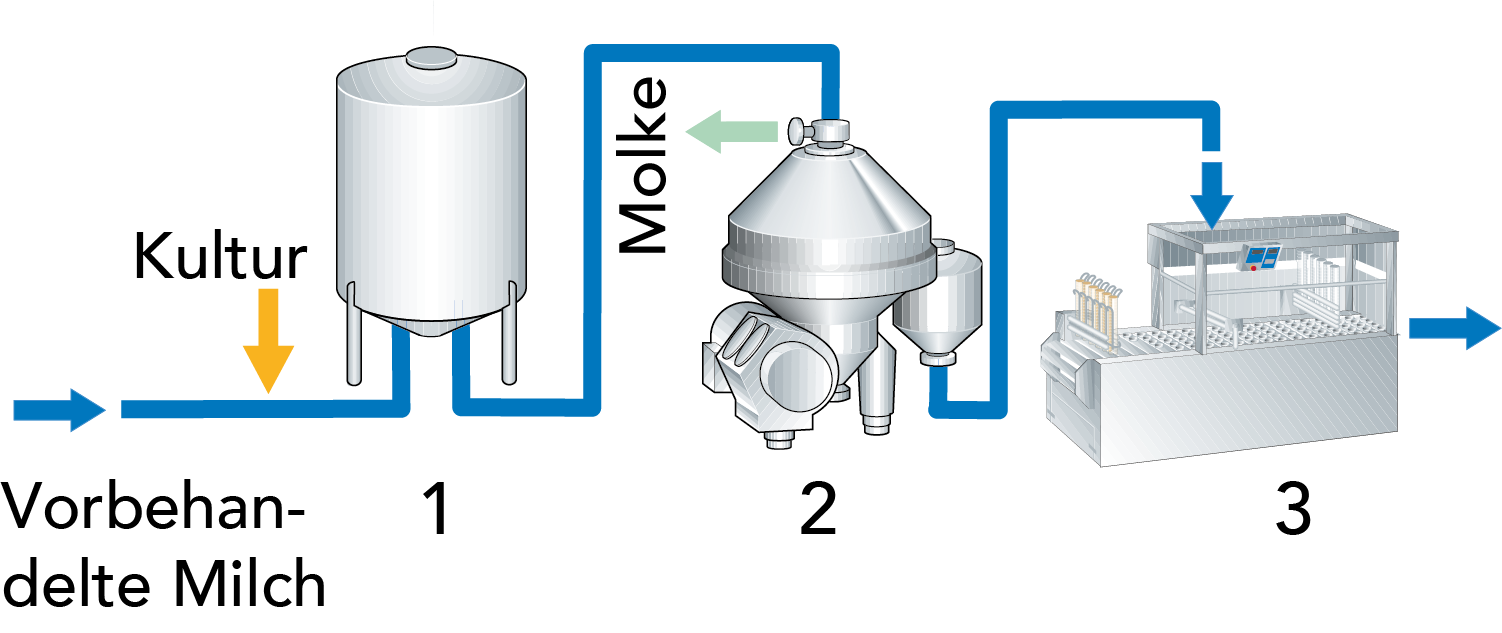

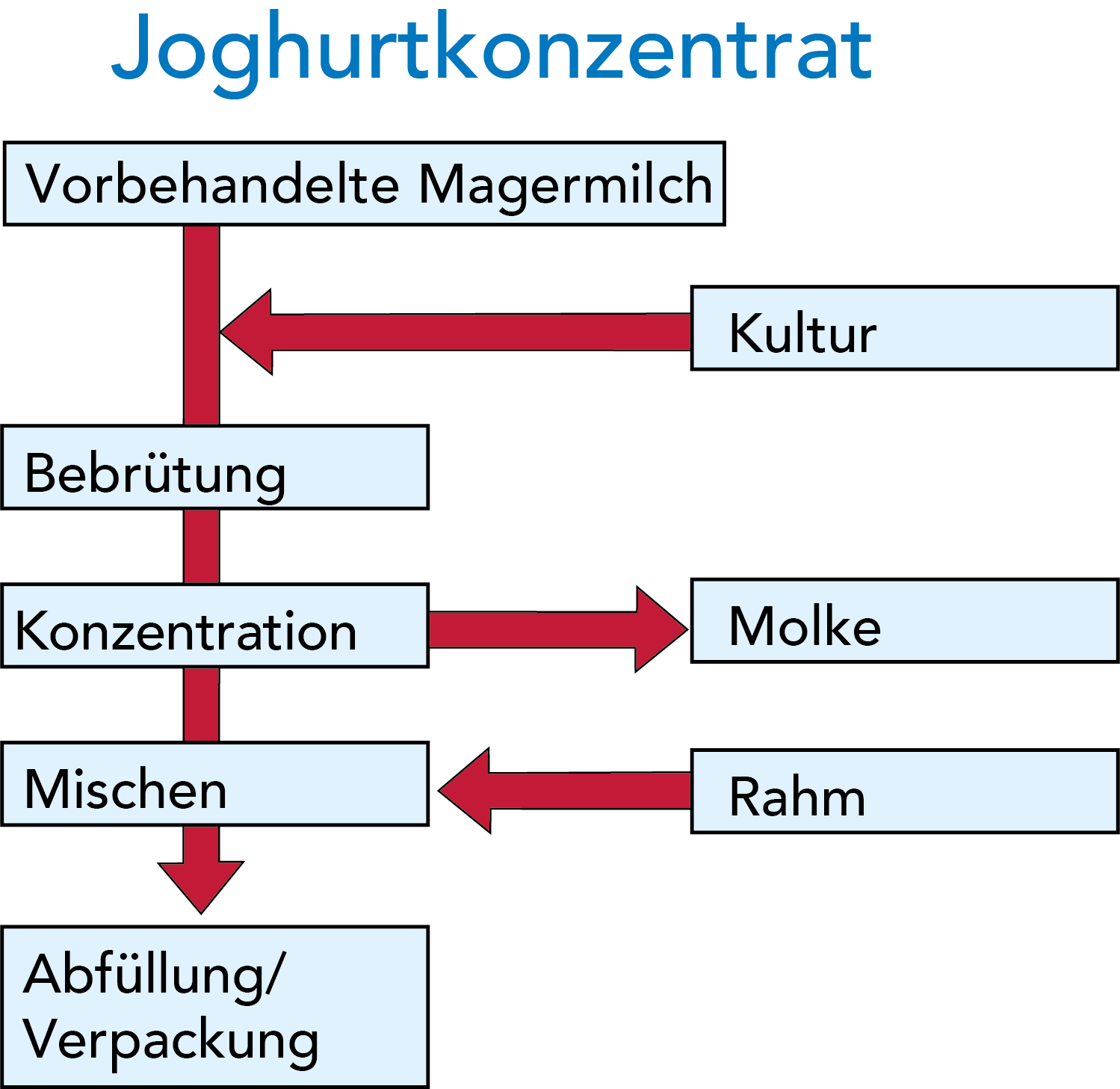

- Konzentrierter Joghurt: Bebrütet in Tanks, dann konzentriert und vor der Abfüllung gekühlt. Dieser Typ wird manchmal auch als griechischer Joghurt, als entwässerter Joghurt oder auch Labneh bzw. Labaneh bezeichnet (Abb. 11.7).

FRUCHTJOGHURT UND JOGHURT MIT AROMAZUGABEN

Joghurt mit verschiedenen Frucht-, Geschmacks- und Aromazusätzen sind sehr beliebt. In manchen Märkten/Ländern geht der Trend jedoch wieder zurück zum Naturjoghurt. Häufige Zusatzstoffe sind Früchte und Beeren als Sirup oder Püree. Der Fruchtanteil liegt normalerweise bei 15 %, wovon ca. 50 % Zucker sind.

Die Fruchtzubereitung wird mit dem Joghurt vermischt. Dies erfolgt vor der Abfüllung, oder kontinuierlich in Verbindung mit der Abfüllung. Zudem kann die Frucht auf den Boden der Verpackung dosiert werden, bevor der Joghurt eingefüllt wird (unterlegt). Alternativ kann die Frucht in einen Zweikammerbecher, getrennt vom Joghurt, abgefüllt werden.

Teilweise wird Joghurt auch mit Vanille, Honig, Kaffee-Extrakt, usw. aromatisiert. Farbstoffe und Zucker in Form von Saccharose, Glukose oder Aspartam (ein zuckerfreies Süßungsmittel) werden oft gemeinsam mit der Aromatisierung zugegeben.

Soweit erforderlich, können zudem noch Stabilisatoren eingesetzt werden, um die Konsistenz zu optimieren.

Die Zusatzstoffe erhöhen die TM (Trockenmasse) des fertigen Joghurts. Typische Zusammensetzung eines Fruchtjoghurts ist:

- Fett 0,5 – 3,0 %

- Laktose/ Kohlenhydrate 3,0 – 4,5 %

- Fettfreie Milchtrockenmasse 11,0 – 13,0 %

- Stabilisatoren (falls eingesetzt) 0,3 – 0,5 %

- Früchte 12,0 – 18,0 %

- niedrige Keimzahl

- frei von Enzymen oder chemischen Substanzen, die die Entwicklung der Joghurtkulturen beeinträchtigen können

- frei von Antibiotika und anderen bakterienhemmenden Stoffen

EINFLUSSFAKTOREN AUF DIE JOGHURTQUALITÄT

Um einen qualitativ hochwertigen Joghurt, mit dem gewünschten Geschmack, Aroma, Viskosität, Konsistenz, Aussehen, ohne Molkenlässigkeit und mit langer Haltbarkeit, herstellen zu können, müssen während des Produktionsprozesses verschiedene Faktoren sorgfältig beachtet werden:

- Auswahl der Milch

- Milchstandardisierung

- Zusatzstoffe

- Entgasung

- Homogenisierung

- Wärmebehandlung

- Auswahl der Kultur

- Anlagenauslegung

Die Vorbehandlung der Milch beinhaltet eine Vielzahl von Untersuchungen, die alle entscheidend für die Qualität des Endproduktes sind. Auch die mechanische Behandlung, der der Joghurt während der Produktion ausgesetzt ist, hat einen großen Einfluss auf die Endqualität.

AUSWAHL DER MILCH

Für die Produktion eines hochwertigen Joghurts muss die Milch bakteriologisch einwandfrei sein. Die Milch sollte eine niedrige Keimzahl aufweisen und darf keine Substanzen enthalten, die die Entwicklung der Joghurtkulturen beeinträchtigen können. Unzulässig sind im Einzelnen Antibiotika wie z.B. Penicillin, Rückstände von Reinigungs- und Desinfektionsmitteln oder Bakteriophagen. Die Milch sollte daher sorgfältig in der Molkerei untersucht und auf ihre Säuerungseigenschaften überprüft werden. Aus diesen Gründen sollte die Molkerei ihre Milch für die Joghurtproduktion vorzugsweise von selektierten, überprüften Erzeugern beziehen. Die Milch muss in der Molkerei sehr sorgfältig analysiert werden.

MILCHSTANDARDISIERUNG

Fett- und Trockenmassegehalt der Milch werden normalerweise nach den Regeln der FAO/WHO und den unten beschriebenen Grundsätzen standardisiert.

Fettgehalt

Joghurt kann einen Fettgehalt von 0 bis 10 % haben. Am typischsten ist ein Fettgehalt von 0,5-3,5 %. Nach den Regeln und Grundsätzen der FAO/WHO kann Joghurt in die folgenden Gruppen eingeteilt werden:

- Joghurt Min. Milchfett 3 %

- Teilweise entrahmter Joghurt Max. Milchfett <3 %

Min. Milchfett >0,5 % - Magermilchjoghurt Max.Milchfett 0,5 %

Trockenmassegehalt

Nach den Standards der FAO/WHO liegt der minimale Gehalt an fettfreier Milchtrockenmasse bei 8,2 %. Ein höherer Trockenmasse-Gehalt, speziell das Verhältnis von Kasein zu Molkenproteinen, resultiert in einer festeren Joghurtgallerte; die Tendenz zur Synärese wird verringert.

Die bekanntesten Methoden zur Standardisierung der Trockenmasse sind:

- Eindampfung (10-20 % des ursprünglichen Milchvolumens wird normalerweise verdampft)

- Zugabe von Magermilch- oder Eiweißpulver, normalerweise 1-3 %

- Zugabe von Milchkonzentrat

- Zugabe von UF-Retentat aus Magermilch

ZUSATZSTOFFE

Zucker oder Süßungsmittel sowie Stabilisatoren können als Zusatzstoffe in der Joghurtherstellung eingesetzt werden.

ZUCKER ODER SÜSSUNGSMITTEL

Das Disaccharid Saccharose oder ein Monosaccharid wie Glukose können allein oder zusammen mit der Frucht zugegeben werden. Für Diätetiker, und hier insbesondere Diabetiker, sollten Süßungsmittel verwendet werden. Ein Süßungsmittel hat keinen Nährwert, schmeckt aber bereits in sehr geringen Dosierungen sehr süß.

Da die Fruchtzubereitungen normalerweise bereits ca. 50 % Zucker, bzw. einen entsprechenden Anteil an Süßungsmittel enthalten, kann die gewünschte Süße normalerweise durch eine Zugabe von 12-18 % Frucht erzielt werden.

Wird der Milch vor der Bebrütungsperiode zu viel Zucker zugesetzt (über 10 %), so hat dies aufgrund von Veränderungen des osmotischen Drucks einen negativen Effekt auf die Fermentationsbedingungen.

STABILISATOREN

Hydrokolloide können Wasser binden. Sie erhöhen die Viskosität und tragen dazu bei, die Synärese in Joghurt zu verhindern. Typ und Menge des eingesetzten Stabilisators müssen von jedem Anwender experimentell ermittelt werden. Wird ein ungeeigneter oder zu viel Stabilisator eingesetzt, kann das Produkt eine gummiartige, unangenehme Konsistenz bekommen.

WirdNaturjoghurtmiteineroptimalenTechnologieproduziert,istdieZugabe von Stabilisatoren nicht erforderlich, da sich von selbst ein festes, feines Gel mit einer hohen Viskosität bildet. Zu Fruchtjoghurt können, zu pasteurisiertem gerührtem Joghurt müssen Stabilisatoren zugegeben werden. Am häufigsten werden Stabilisatoren (0,1-0,5 %) wie Gelatine, Pektin, Stärke und Agar-Agar eingesetzt.

ENTGASUNG

Der Luftgehalt der für die Herstellung fermentierter Milchprodukte verwendeten Milch sollte so gering wie möglich sein. Wird zur Erhöhung des fettfreien Trockenmassegehaltes Milchpulver zugefügt, ist ein gewisser Lufteintrag unvermeidlich. Daher sollte nach der Zugabe eine Entgasung/Entlüftung stattfinden.

Wird der fettfreie Milchtrockenmassegehalt durch Eindampfung erhöht, findet im Prozess gleichzeitig auch eine Entgasung statt.

Vorteile einer Entgasung sind:

- Verbesserte Stabilität und Viskosität des Joghurts

- Verkürzte Fermentationszeit

- Verbesserte Arbeitsbedingungen für den Homogenisator

- Geringere Ansatzbildung während der Erhitzung

- Entfernen flüchtiger Aromastoffe

HOMOGENISIERUNG

Um ein Aufrahmen während der Bebrütungsphase zu verhindern und eine gleichmäßige Verteilung des Milchfetts zu erzielen, wird die für die Herstellung von Sauermilchprodukten eingesetzte Milch homogenisiert.

Zudem verbessert die Homogenisierung selbst bei geringem Fettgehalt die Stabilität und Konsistenz der Sauermilchprodukte.

Eine Homogenisierung mit anschließender Erhitzung auf hohe Temperaturen - normalerweise 90-95 °C mit fünf Minuten Heißhaltung - hat einen sehr positiven Einfluss auf die Viskosität.

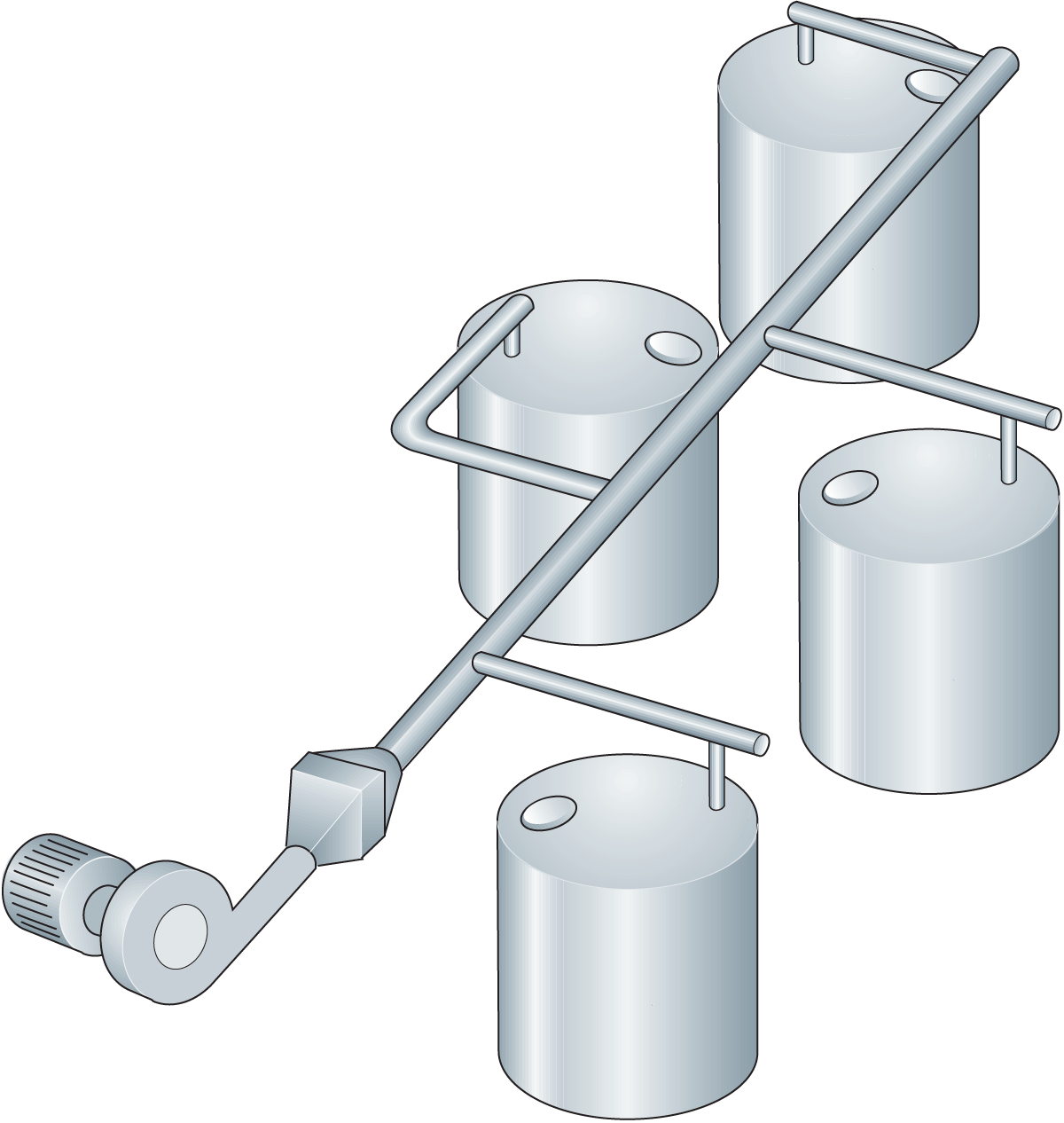

Tabelle 11.1 zeigt den Einfluss auf die Viskosität gesäuerter Milch (Beispiel schwedische Filmjölk, 3 % Fett und ca. 9,7 % fettfreie Milch trockenmasse) bei einer Vorbehandlung mit unterschiedlichen Homogenisier- drücken und Erhitzungstemperaturen. In allen Fällen beträgt die Homogenisierungstemperatur 60 °C. Die Viskosität wird über ein Auslaufviskosimeter (SMR) bei 20 °C gemessen. Das Ergebnis in Sekunden/100 ml zeigt an, wie viele Sekunden 100 ml Produkt benötigen, um eine Düse mit vorgegebenem Durchmesser zu durchlaufen. Abbildung 11.8 zeigt ein Viskosimeter mit austauschbaren Düsen mit einem Durchmesser von 2-6 mm.

Die Viskosität einer im Vollstrom homogenisierten Milch verläuft parallel zum Homogenisierdruck; unabhängig davon ob sie einer normalen Erhitzung unterzogen wurde oder nicht. Die Tabelle verdeutlicht zudem, dass eine Erhitzung bei hohen Temperaturen und mit einer definierten Heißhaltung zu einem viskoseren Produkt führt.

Um optimale physikalische Bedingungen im Produkt zu erzielen, wird die Homogenisierung bei 20-25 MPa und 65-70 °C empfohlen. Die Homogenisierung wird meistens eingesetzt, selbst bei der Herstellung von Sauermilchprodukten mit niedrigem Fettgehalt.

Einzelne Produzenten homogenisieren ihre Joghurtmilch sogar bei bis zu 40 MPa (400 bar) und 95 °C. Bei bestimmten Rezepturen begünstigen diese höheren Parameter die Viskosität und Stabilität des Endprodukts.

Bisweilen wird die Frage von einfacher oder zweistufiger Homogenisierung diskutiert. Das ist jedoch allgemein abhängig von der Auslegung der Homogenisierungsanlage und insbesondere dem Homogenisatorkopf.

WÄRMEBEHANDLUNG

Vor der Beimpfung mit der Starterkultur wird die Joghurtmilch gezielt erhitzt und heißgehalten, um:

- die Milch als Substrat für die Bakterienkultur zu verbessern

- sicherzustellen, dass die Gallerte des fertigen Joghurts die gewünschte Konsistenz hat

- das Risiko der Molkenlässigkeit im Endprodukt zu verringern

Die besten Ergebnisse werden bei einer Erhitzung auf ca. 90-95 °C und einer Heißhaltezeit von ca. fünf Minuten erzielt. Bei dieser Temperatur/ Zeit-Kombination denaturieren ca.70-80 % der Molkenproteine (99 % des β-Lactoglobulins). Besonders das β-Lactoglobulin als Haupt-Molkenprotein steht in Wechselwirkung mit dem κ-Kasein, und trägt dadurch dazu bei, dem Joghurt eine stabile, feste Konsistenz zu geben.

Eine UHT-Erhitzung oder Sterilisation der Milch vor der Bebrütung hat dagegen nicht die gleichen positiven Einflüsse auf die Viskosität und Konsistenz.

AUSWAHL DER KULTUR

Am Markt ist heute eine Vielzahl an vorgefertigten Mischungen für Joghurt- kulturen erhältlich. Molkereien können aus spezifischen Joghurt-Fertigkulturen wählen oder aber je nach Anforderungen an das Endprodukt eine eigene Mischung erstellen. Dabei ergibt die eine Kultur einen besonders viskosen und festen Joghurt, während die andere vielleicht die Fermentationszeit und Nachsäuerung beeinflusst. Kulturen lassen sich auch an den jeweils zu produzierenden Joghurt anpassen, d.h. je nach gerührtem, stichfestem oder Trinkjoghurt oder aber Konzentrat.

Lange war es üblich, dass Molkereien Mutterkulturen vom Anbieter bezogen. Diese Kulturen wurden dann von der Molkerei selbst im Wasserbad und in Ansatztanks vermehrt, um die erforderliche Menge für die Joghurtproduktion zu erhalten. Heute ist diese Vorgehensweise nur noch selten anzutreffen. Im Gegensatz dazu ist die heute verbreitete Verwendung angekaufter fertiger Kulturkonzentrate sehr viel einfacher und sicherer. Sie werden in tiefgefrorener oder gefriergetrockneter Form angeboten.

ANLAGENAUSLEGUNG

Das während der Fermentation gebildete Koagulat ist mechanischen Behandlungen gegenüber sensibel. Daher ist die Auswahl und Dimensionierung der Rohre, Ventile, Pumpen, Kühler, usw. sehr wichtig.

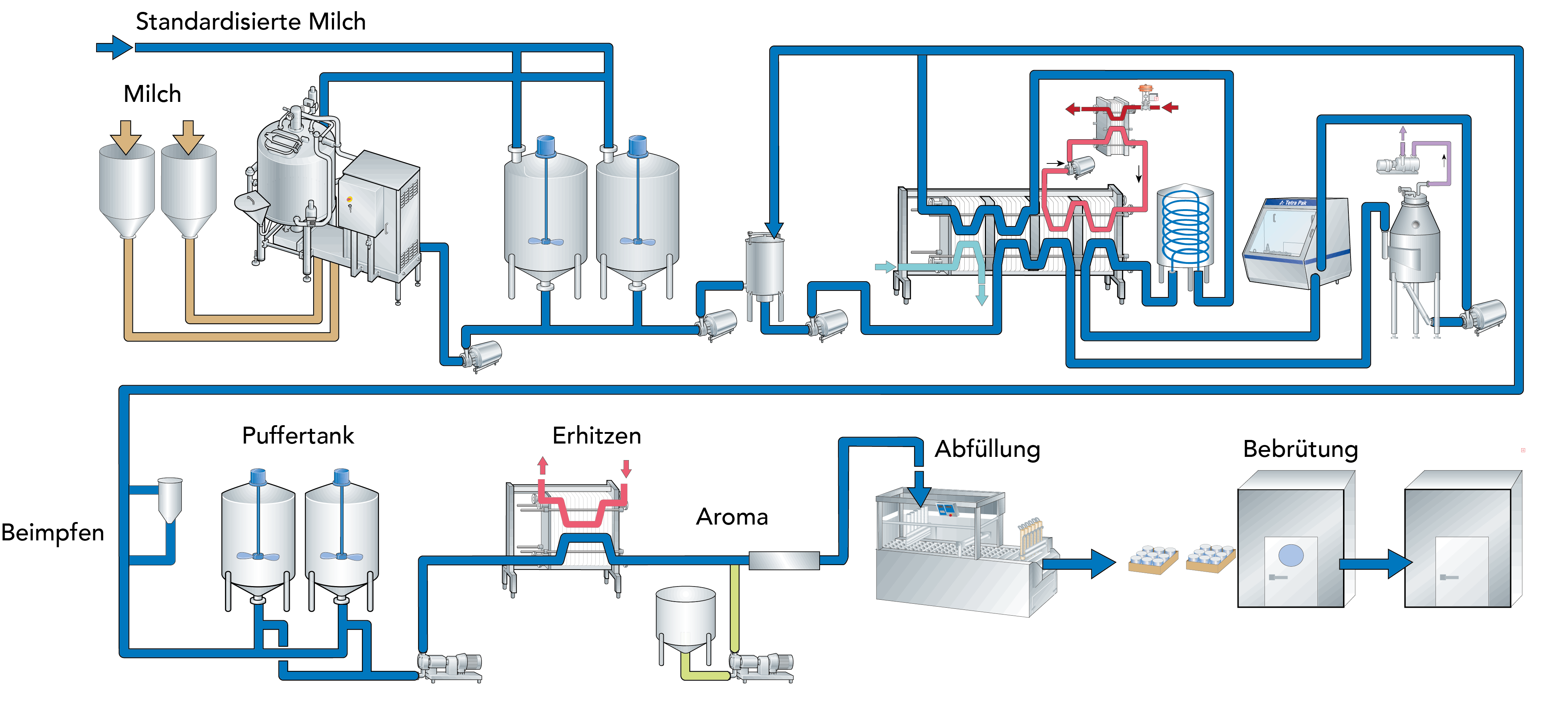

PROZESSLINIEN

Die Vorbehandlung der Milch ist bei der Produktion von stichfestem und gerührtem Joghurt jeweils identisch. Sie beinhaltet die Standardisierung der Fett- und Trockenmassegehalte, Erhitzung/ Heißhaltung und Homogenisierung.

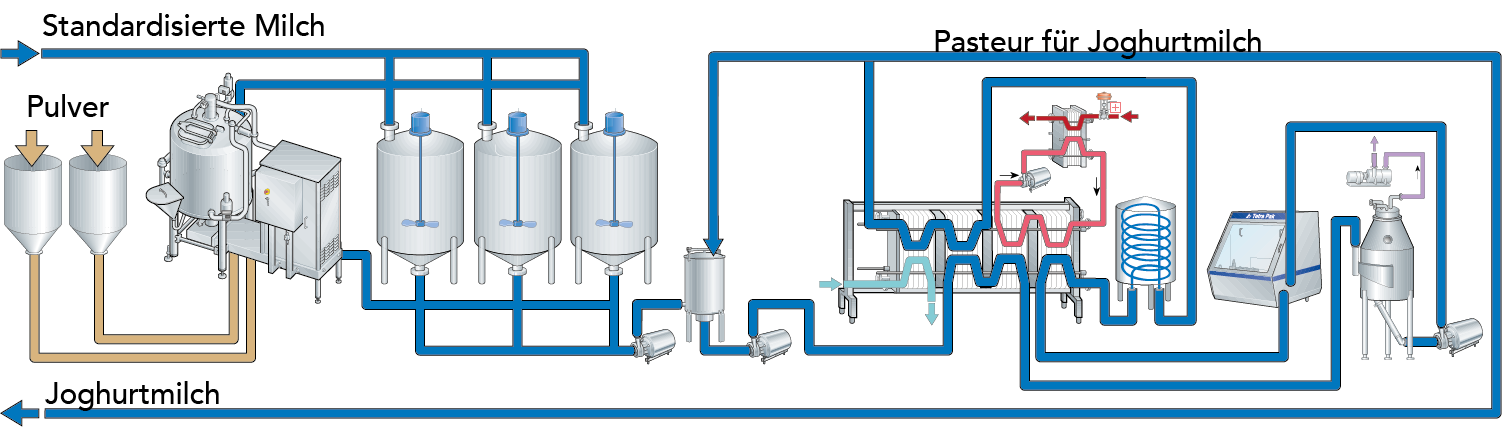

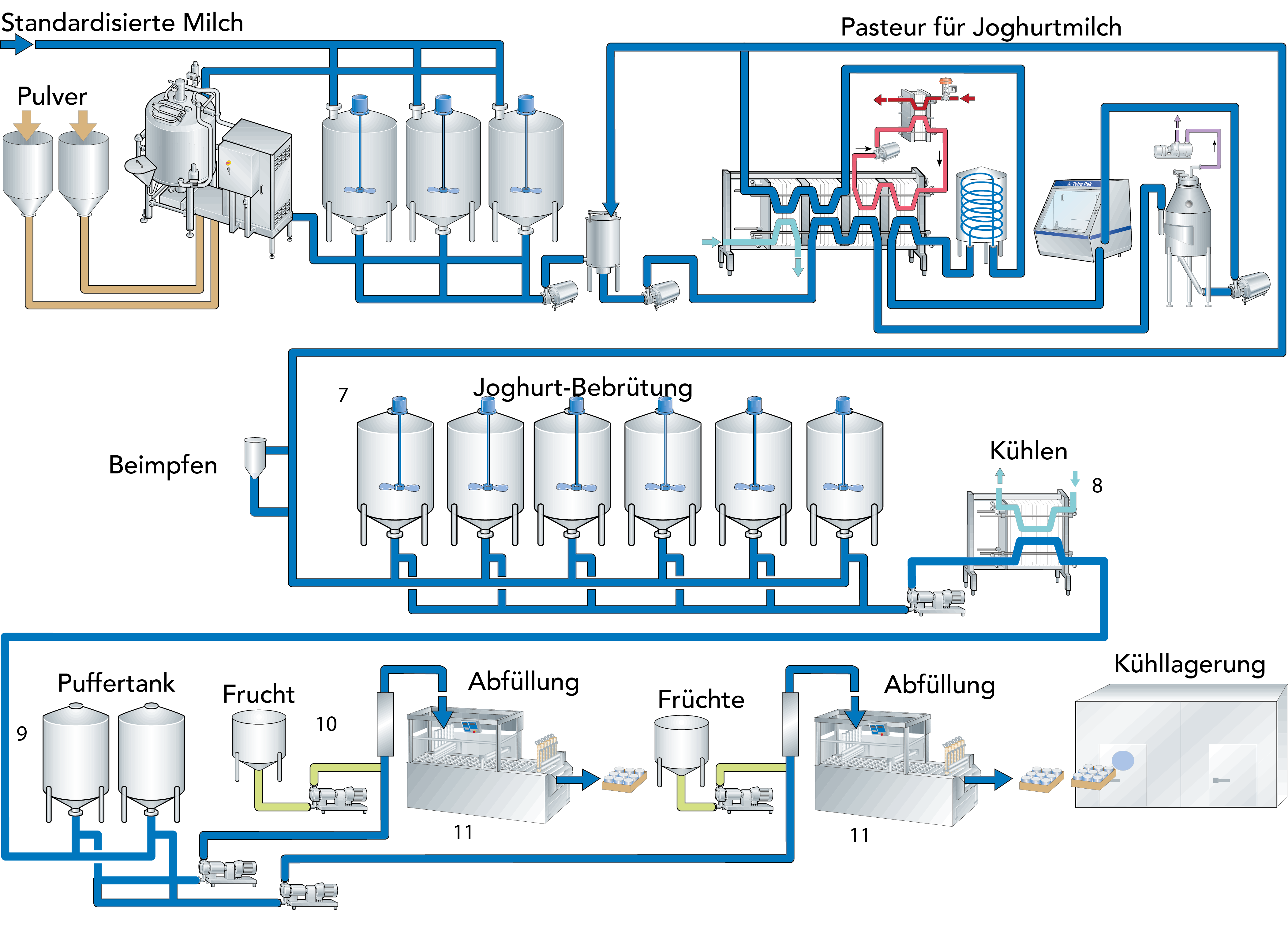

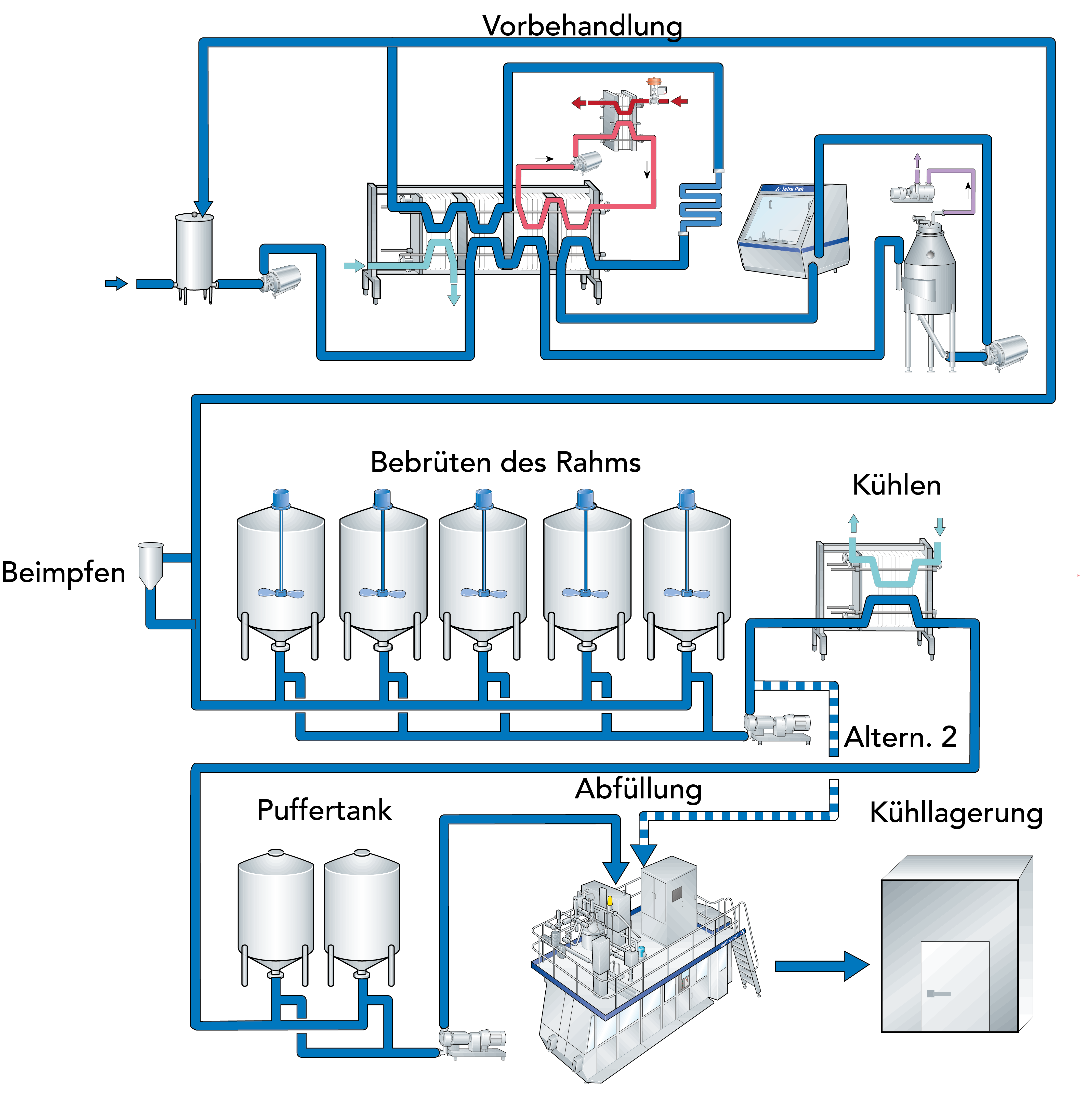

Abbildung 11.9 zeigt ein Beispiel für die Auslegung einer Joghurtlinie. Die Lagertanks, aus denen die Milch in die Prozesslinie gepumpt wird, sind in der Abbildung nicht aufgeführt. Es wird vorausgesetzt, dass die Milch vorher auf den entsprechenden Fettgehalt standardisiert und vorerhitzt wurde. Im Beispiel erfolgt die Standardisierung der Trockenmasse durch die Zugabe von Milch- oder Proteinpulver. Milch, deren TM-Gehalt durch die Zugabe von Milchpulver erhöht wurde, sollte entgast werden, um das Risiko der Molkenlässigkeit im Endprodukt zu reduzieren.

Jegliche Zusätze wie Stabilisatoren, Vitamine usw. können der Joghurtmilch bereits vor der Erhitzung zudosiert werden. Vom Vorlaufbehälter (1) wird die Milch in einen Plattenwärmetauscher (2) gepumpt, dort regenerativ auf ca. 65 °C vorerhitzt und in den Entgaser befördert.

ENTGASUNG

Aus dem Plattenwärmetauscher fließt die heiße Milch zur Entgasung in einen Vakuumbehälter. Ihre Temperatur beträgt dabei etwa 65 °C. Infolge des Unterdrucks ist sie nach dem Entgasen um 2-3 °C abgekühlt.

HOMOGENISIERUNG

Vom Entgaser gelangt die Milch nun zum Homogenisator (4) und wird bei einem Druck von ca. 20-25 MPa (200-250 bar) homogenisiert.

PASTEURISIERUNG

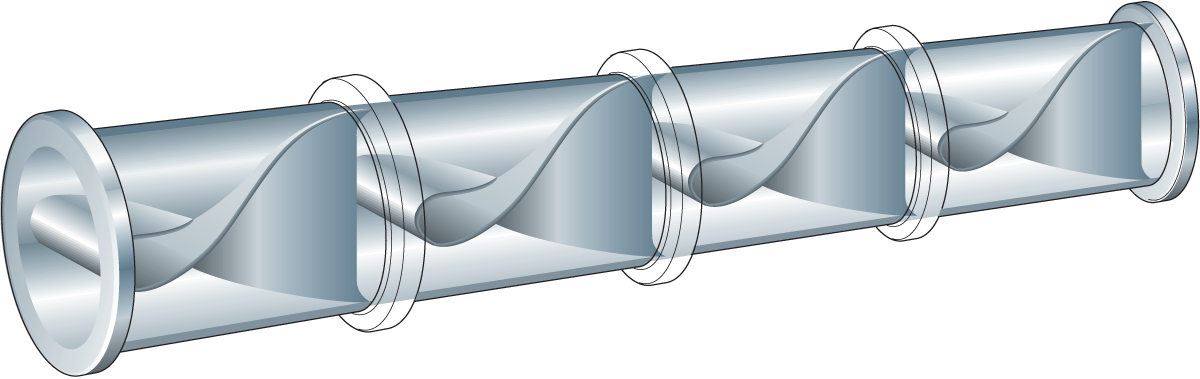

Die homogenisierte Milch gelangt über die Regenerativabteilung zurück in den Plattenwärmetauscher (2) und wird auf 90-95 °C erhitzt. Die Milch fließt dann weiter zu einem Röhrenheißhalter, der für eine Heißhaltezeit von fünf Minuten ausgelegt ist.

Es können auch andere Zeit/Temperaturprogramme gefahren werden. Der in Abbildung 11.10 gezeigte Röhrenheißhalter hat eine Heißhalteeffektivität von 90-95 %. Die Effektivität des Röhrenheißhalters liegt damit deutlich höher, als die früher in einer kontinuierlichen Joghurtlinie häufig eingesetzten Heißhaltetanks.

KÜHLUNG DER MILCH

Nach der Erhitzung wird die Milch erst über die Regenerativabteilung und anschließend mit Kühlwasser auf die gewünschte Bebrütungstemperatur (üblicherweise 40-45 °C) gekühlt. Entspricht die Leistung in der Vorbehandlung nicht der Abfüllleistung, kann die Milch für die Herstellung von stichfestem Joghurt alternativ auf eine Temperatur unter 10 °C (bevorzugt 5 °C) gekühlt werden.

AUSLEGUNG EINER JOGHURTPROZESSLINIE

Nach Vorbehandlung und Kühlung der Joghurtmilch auf die Beimpfungs- temperatur hängt der folgende Prozess davon ab, ob man stichfesten, gerührten oder Trinkjoghurt, gefrorenen oder konzentrierten Joghurt herstellen will. Die Blockdiagramme in den Abbildungen 11.11 bis 11.13 zeigen die verschiedenen Stufen für jeden Prozess.

Die Joghurtqualität hinsichtlich Konsistenz, Textur und Aroma hängt ab von der Anlagenauslegung, der Milchvorbehandlung und der Behandlung des Fertigproduktes. Moderne Anlagen sind darauf ausgelegt, die Anforderungen an hohe Produktionsmengen, kontinuierliche Prozessführung und hohe Qualität zu erfüllen. Der Automatisierungsgrad ist unterschiedlich, heute werden Prozessdatenerfassung und komplette SIP- und CIP-Systeme i.d.R.in die Anlagen integriert.

In großen Produktionsanlagen ist der Automatisierungsgrad normalerweise hoch. Eine übermäßige mechanische Beanspruchung des Produktes muss verhindert werden, da diese zu Fehlern, wie dünne Konsistenz und Molkenlässigkeit, führen würde. Bei der Anlagenplanung muss also auch das Gesamtausmaß der mechanischen Beanspruchung des Produktes berücksichtigt werden. Die Auswahl der passenden Komponenten, ihr Einfügen in die Linie und deren Optimierung hängt daher davon ab, eine vernünftige Balance zwischen Kosten und Qualität zu finden.

In modernen Anlagen werden oft mit der gleichen Linie gerührter und stichfester Joghurt hergestellt. Bei der Produktion von stichfestem Joghurt wird der Produktfluss ab Annahme der Milch in der Vorbehandlung bis hin zur Abfüllung kontrolliert. Bei der Herstellung von gerührtem Joghurt erfolgt die Vorbehandlung der Milch kontinuierlich bis zu dem Punkt, an dem sie in die Bebrütungstanks gepumpt wird, wo dann die Kultur zudosiert wird. Die Kontinuität wird durch die zeitaufwändige Bebrütung unterbrochen, bei der jede physische Störung vermieden werden muss.

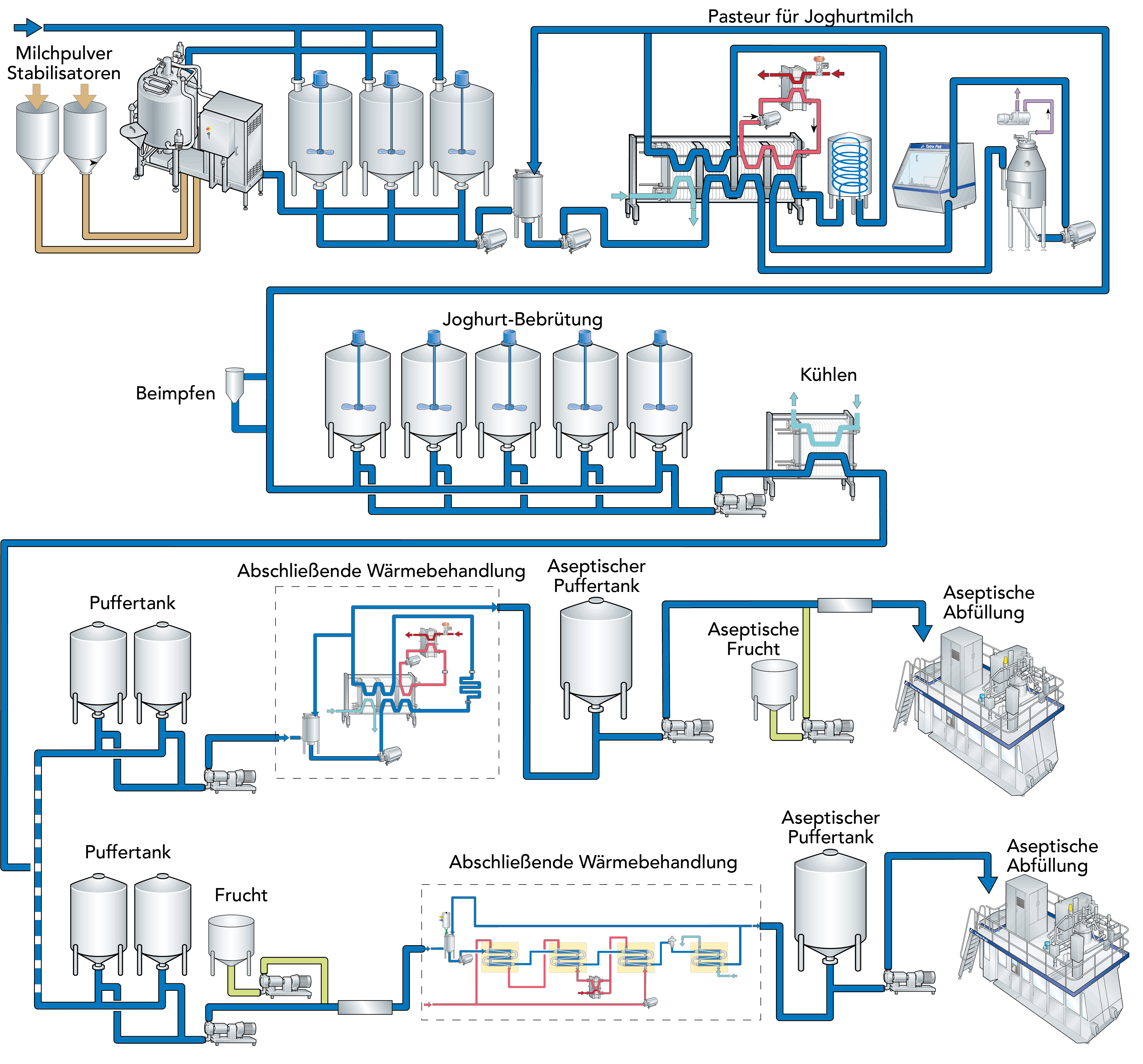

GERÜHRTER JOGHURT

Eine typische Linie zur kontinuierlichen Produktion relativ großer Mengen gerührtem Joghurt wird in Abb. 11.14 gezeigt.

Die vorbehandelte Milch wird auf Bebrütungstemperatur gekühlt und in die Bebrütungstanks (7) gepumpt. Zeitgleich wird eine bestimmte Menge an gefriergetrocknetem oder tiefgekühltem Direktstarter in den Milchstrom dosiert. Nachdem ein Tank befüllt ist, wird für kurze Zeit gerührt, um eine gleichmäßige Verteilung der Kultur zu gewährleisten.

Die Bebrütungstanks sind isoliert, so dass die Temperatur während der Bebrütung konstant bleibt. Sie werden manchmal mit pH-Messgeräten ausgerüstet, um die Säuerung zu überwachen.

I.d.R. wird in der Produktion von gerührtem Joghurt für 4 bis 5 Stunden bei 42-43 °C bebrütet, wenn ein hochkonzentrierter Direktstarter (Beimpfungsmenge ca. 0,02 %) zum Einsatz kommt. Die relativ kurze Bebrütungszeit zeigt, dass das Bakterienwachstum schnell vorangeht. Bei herkömmlichen Joghurtbakterien beträgt die Vermehrungszeit 20-30 Minuten. Zur Sicherung der Qualität sollte innerhalb von 30 Minuten nach Erreichen des idealen pH-Wertes eine Abkühlung von 42-43°C auf 15-22 °C erfolgen, um ein weiteres Wachstum der Kultur und damit die Säuerung zu stoppen.

KÜHLUNG DER JOGHURTMASSE / des KOAGULUMS

Am Ende der Bebrütung wird nach Erreichen des geforderten pH-Wertes (üblich ist 4,2-4,5) der Joghurt auf 15-22 °C gekühlt. Dies unterbindet vorübergehend die weitere Säurebildung. Zugleich muss das Koagulum eine schonende mechanische Behandlung erfahren, damit das Endprodukt die richtige Konsistenz bekommt. Oft ist in die Linie ein Sieb, ein Spezialventil oder eine andere Glattziehvorrichtung vor oder nach dem Kühler integriert, um Joghurtstruktur und -aussehen zu optimieren.

Die Kühlung erfolgt in einem Plattenwärmetauscher (8) mit spezieller Auslegung, der eine schonende Behandlung des Produktes gewährleistet. Die Leistung von Pumpe und Kühler wird meist darauf ausgelegt, den Tank in ca. 30 Minuten zu entleeren, um eine gleichmäßige Produktqualität sicherzustellen. Einzelne Kulturen sind sogar so beschaffen, dass sie bei einem pH-Wert von 4,3 das Wachstum einstellen. Bei diesen Kulturen ist die Fermentation in diesem pH-Bereich stark verlangsamt und daher eine längere Abkühlzeit auf 15-22 oC im Bebrütungstank akzeptabel.

Der gekühlte Joghurt wird in Puffertanks (9) gepumpt, bevor er auf die Abfüllmaschine/n geht (11).

AROMATISIERUNG/FRUCHTZUDOSIERUNG

Nach Kühlung auf 15-22 °C ist der Joghurt bereit für die Abfüllung. Fruchtzubereitung und verschiedene Aromen können dem Joghurt auf dem Weg vom Puffertank zu den Abfüllmaschinen zudosiert (10) werden. Dies erfolgt kontinuierlich über eine Dosierpumpe mit variabler Leistung, die dem Joghurt die Zutaten in einer Mischeinheit (vgl. Abb. 11.15) zuführt. Diese statische Mischeinheit ist hygienisch ausgelegt und garantiert ein gründliches Einmischen der Frucht in den Joghurt. Die Fruchtdosierpumpe und die Joghurtpumpe werden miteinander synchronisiert.

Die Fruchtzubereitungen können:

- gesüßt (normalerweise mit 50 – 55 % Zuckeranteil)

- oder natürlich (ungesüßt) sein

Fruchtzubereitungen sollten so homogen wie möglich sein, Pektin kann als Verdickungsmittel zugegeben werden. Der Pektingehalt ist selten höher als 0,5 %, was einem Pektinanteil im Fertigprodukt von 0,05-0,005 % entspricht.

Eine ordnungsgemäße Wärmebehandlung ist bei der Vorbehandlung von Fruchtzubereitungen ein entscheidender Schritt. Zur ausreichenden Pasteurisierung von Beeren oder stückigen Fruchtzubereitungen können Röhren- oder Schabewärmetauscher sowie Tanks mit Schaberührwerken eingesetzt werden. Das Temperaturprogramm sollte so ausgelegt sein, dass alle vegetativen Mikroorganismen abgetötet werden, ohne dass Geschmack und Textur der Fruchtzubereitung leiden. Eine kontinuierliche Produktion mit schneller Erhitzung und Kühlung ist daher mit Blick auf die Produktqualität und die Betriebskosten zu empfehlen.

Nach der Erhitzung muss die Fruchtzubereitung aseptisch in sterile Behälter gefüllt werden. Ein Verderb fermentierter Milchprodukte wird nur allzu oft durch Rekontamination über nicht ausreichend vorbehandelte Fruchtzubereitungen verursacht.

ABFÜLLUNG

Zur Abfüllung von Joghurt werden verschiedene Typen von Abfüllmaschinen eingesetzt. Die Bechergrößen variieren von einem Markt zum anderen. Generell sollte die Leistung der Verpackungslinie der Leistung der Erhitzungslinie angepasst werden, um optimale Arbeitsbedingungen für die Gesamtlinie zu schaffen.

AUSLEGUNG DER ANLAGE

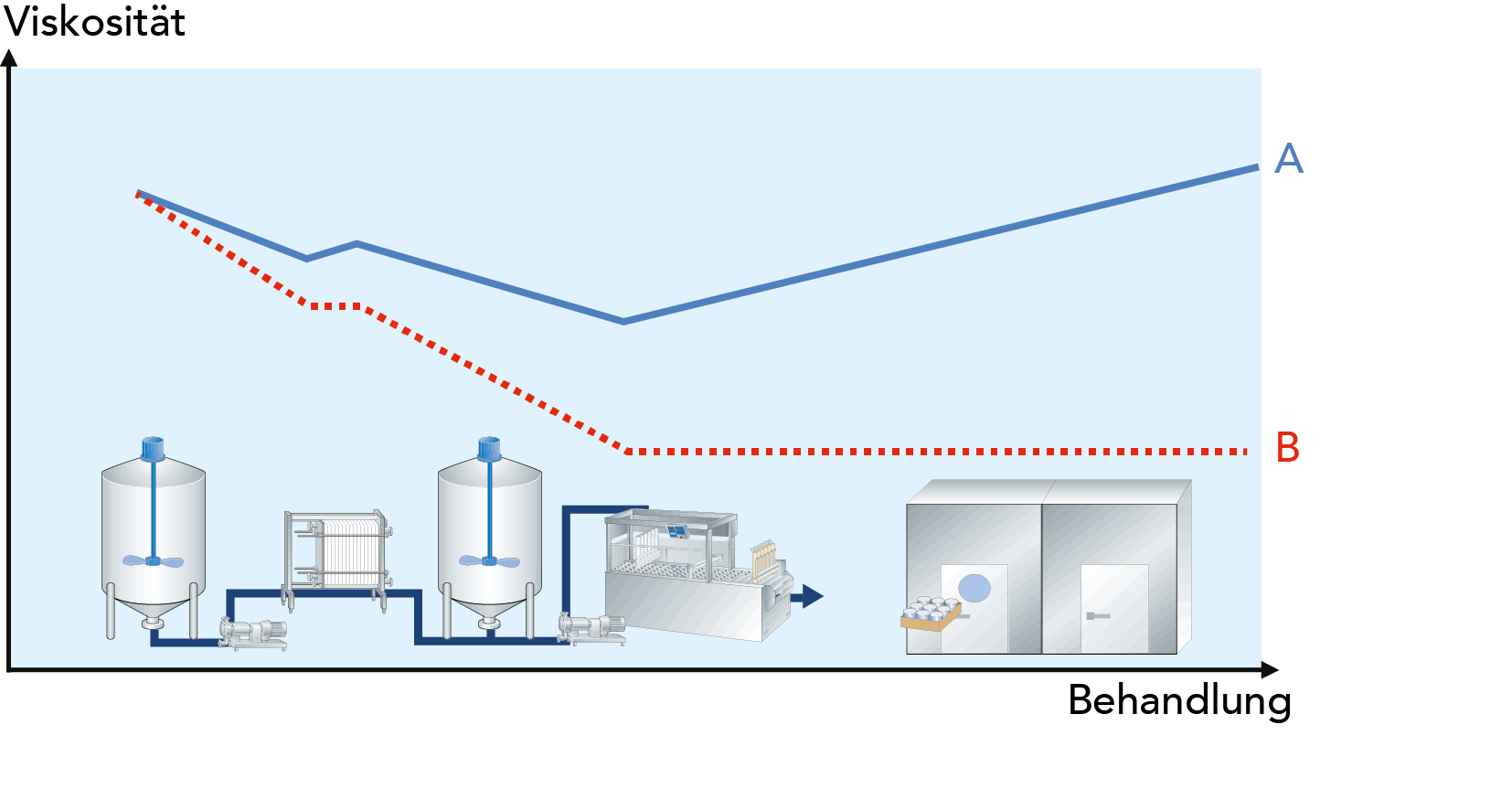

Wie erwähnt, ist die Anlagenauslegung ein wichtiger, für die Qualität von Joghurt und allen anderen fermentierten Milchprodukten beeinflussender Faktor. Abb.11.16 zeigt Kurven für die Viskositätsentwicklung bei gerührtem Joghurt ab dem Moment, in dem er den Bebrütungstank verlässt, über die Abfüllung, bis 24 Stunden danach im Kühllager.

Kurve A zeigt eine ideale Situation, bei der die Struktur und Viskosität beeinflussenden Faktoren optimiert sind.

Beim gesamten Prozessablauf des Produktes ist ein Viskositätsverlust unvermeidbar, da Joghurt zu den Fluiden mit thixotropem Verhalten zählt. Sind jedoch alle Parameter der Technologie und der Anlage optimiert, erlangt das Produkt seine Viskosität fast ganz zurück und die Gefahr der Molkenlässigkeit wird minimiert.

Kurve B zeigt das Ergebnis, wenn das Produkt auf dem Weg vom Bebrütungstank bis zur Abfüllung und ins Kühllager zu stark „strapaziert" wurde. Wird das Joghurtkoalgum mechanisch zu stark zerstört, verringert sich seine Viskosität, was zu einem hohen Risiko einer Molkenabscheidung führt.

STICHFESTER JOGHURT

Um die Anlagenkosten zu senken, kann ein und dieselbe Anlage zur Produktion von gerührtem oder stichfestem Joghurt verwendet werden. Die Vorbehandlung der Joghurtmilch ist identisch bis zum Abkühlen auf die Bebrütungstemperatur. In Abb.11.17 ist der Prozessablauf dargestellt. Die Kultur wird dem Milchstrom auf dem Weg vom Zwischenstapeltank zur Abfüllmaschine zudosiert.

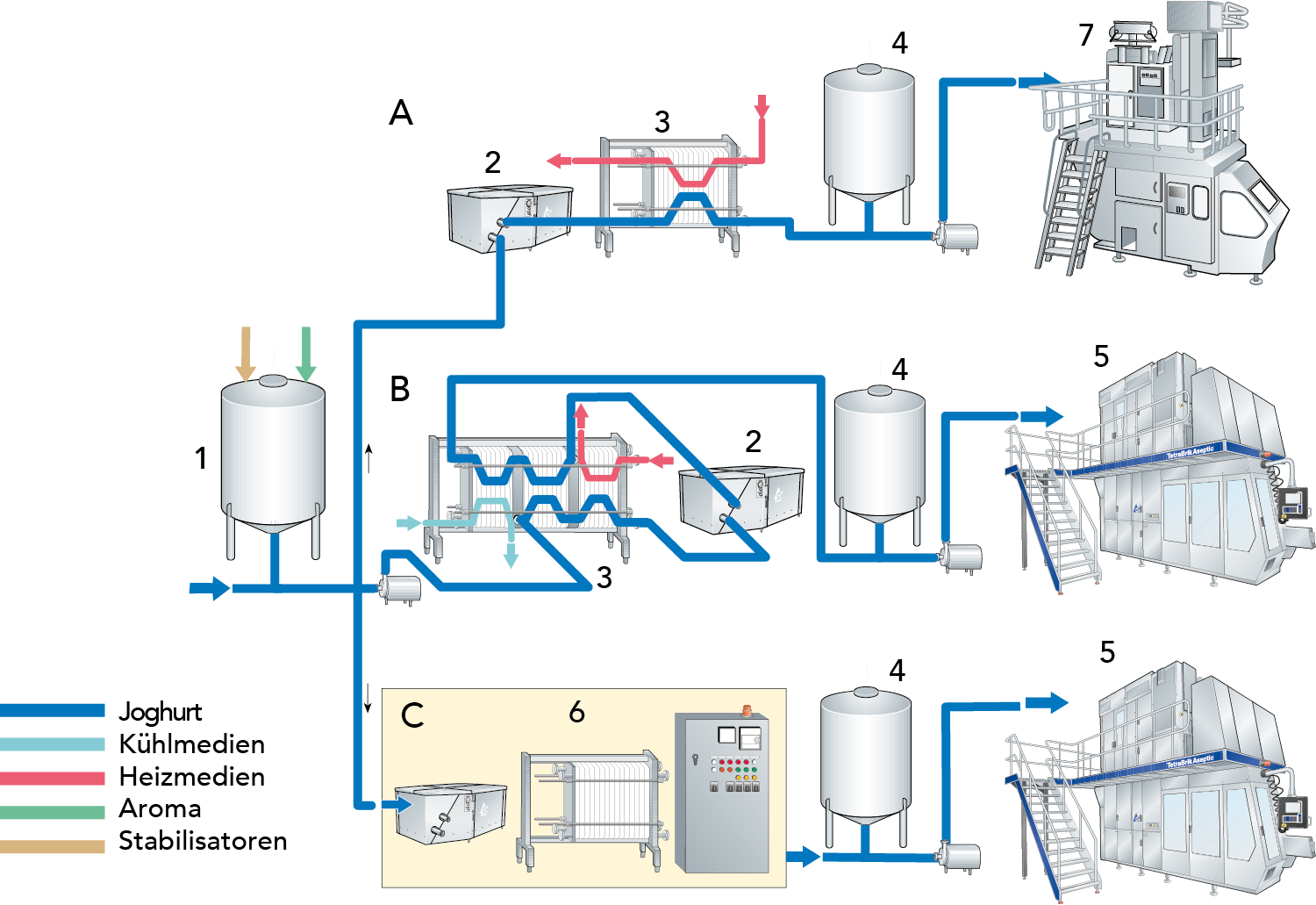

ALTERNATIVE PRODUKTION

In Abb.11.18 wird eine andere, häufiger eingesetzte Produktionsweise für stichfesten Joghurt dargestellt. Dieses System erlaubt der Produktionsplanung mehr Flexibilität, da die Vorbehandlungsleistung nicht der Abfüllleistung angepasst werden muss.

Die wie bei der Herstellung von gerührtem Joghurt vorbehandelte Milch wird auf unter 10 °C, vorzugsweise auf 5 °C gekühlt und in einen, zwei oder mehrere Tanks (1) gepumpt. Nach Beimpfung und gründlichem Rühren ist die Milch bereit zum In-Line-Anwärmen auf die genaue Bebrütungstemperatur (2), bevor sie zur Abfüllung (5) geht.

AROMATISIERUNG UND FRUCHTZUGABE/ABFÜLLUNG

Aromazusätze können dem Milchstrom vor der Abfüllung kontinuierlich zudosiert werden. Fruchtzubereitungen oder stückige Zusätze sind hierbei zuerst in die Becher zu füllen. Erst dann sollte die beimpfte Milch folgen. Nicht zu vergessen ist dabei, dass Zusätze mit niedrigem pH-Wert den Fermentationsprozess beeinträchtigen können.

BEBRÜTUNG UND KÜHLUNG

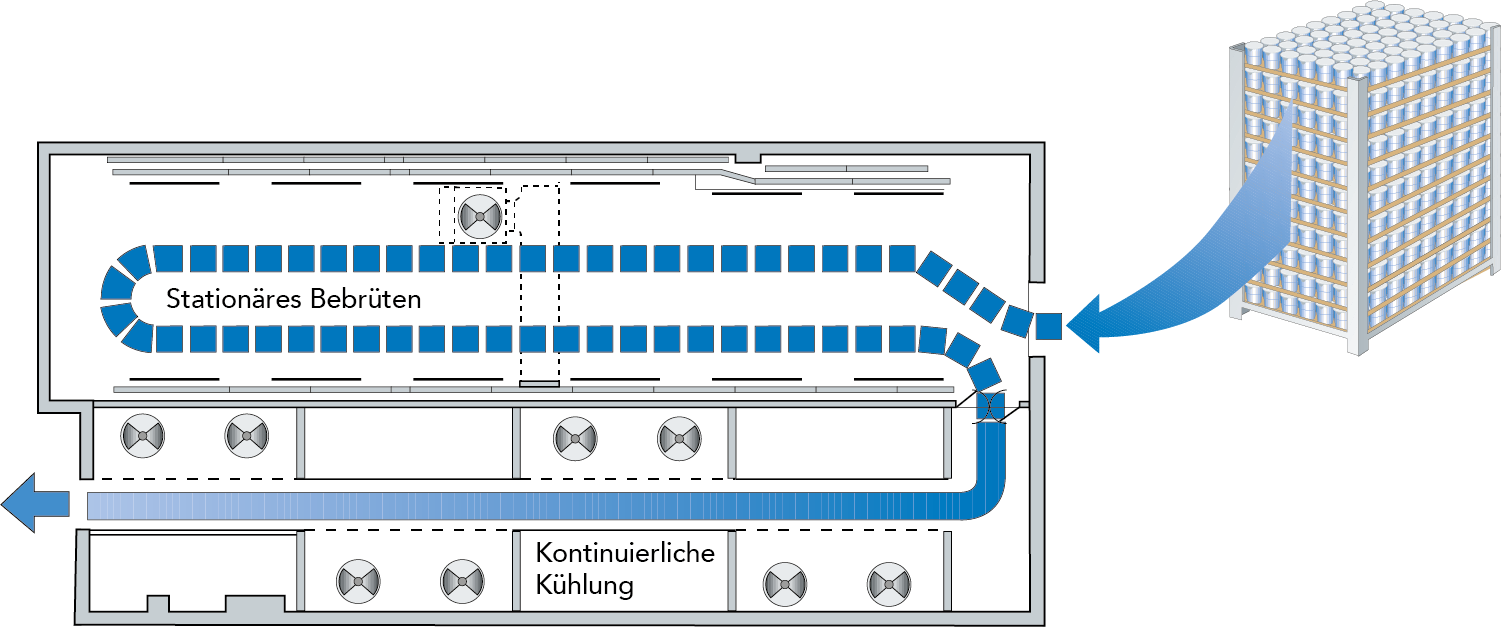

Nach der Abfüllung werden die Packungen in Steigen verpackt, palettiert und in eines von zwei alternativen Systemen zur Bebrütung und folgenden Abkühlung gebracht:

- Kombinierte Bebrütungs-/Kühlkammer, in der die Paletten stationär während der Bebrütung und der Abkühlung stehen, bevor sie ins Kühllager transportiert werden.

- Bebrütungsraum für eine große Zahl an Vollpaletten. Nach ausreichender Bebrütungszeit werden die Paletten auf ein Förderband gesetzt, das durch einen Tunnel mit eingebauten Kühlzonen läuft. Dieses System erlaubt eine kontinuierliche Kühlung (siehe in Abb.11.19).

Bebrütung

Die befüllten Becher werden in offene Steigen verpackt und haben einen gewissen Abstand voneinander, so dass die zirkulierende Warm-/Kaltluft im Bebrütungs- oder Kühlraum jeden einzelnen Becher erreicht. Die Steigen stehen normalerweise auf Paletten, die in den Bebrütungsraum gestellt werden. Dies sichert bei genauer Temperaturführung eine gleichmäßige Produktqualität.

Kühlung

Nach Erreichen des empirisch ermittelten optimalen pH-Wertes (typischerweise pH 4,5), ist es Zeit für die Kühlung. Die übliche Zieltemperatur ist 18-20 °C. Dabei ist es wichtig, das Kulturenwachstum schnell zu stoppen, was bedeutet, dass eine Temperatur von ca. 35 °C binnen 30 Minuten und eine Temperatur von 18-20 °C nach weiteren 30-40 Minuten erreicht werden muss.

Die Endkühlung auf 5 °C erfolgt in einem Kühllager, in dem die Produkte bis zur Auslieferung gelagert werden.

Die Effektivität der Abkühlung hängt von der Größe der einzelnen Packungen, deren Design und dem Packstoff, der Tiefe der Steigenstapel, dem Raum zwischen den Einzelpackungen in den Steigen und der Ausführung der Steigen ab.

Beträgt bspw. die Tiefe einen Meter, darf der für freie Luftzirkulation verfügbare Raum nicht unter 25 % der Gesamtfläche liegen. Weniger Platz bedingt eine stärkere Luftströmung und damit einen höheren Energieverbrauch.

Die Paletten (Steigen) ruhen während der Bebrütung. Sie werden so in den Brutraum gestellt, dass das Prinzip von first in/first out leicht eingehalten werden kann. Eine typische Bebrütungsdauer liegt bei 3-3,5 Stunden, wobei das Produkt während der letzten 2-2,5 Stunden nicht gestört werden darf. In dieser Phase ist es für eine Molkenabscheidung am empfindlichsten.

Die Kühlleistung muss für das oben erwähnte Temperaturprogramm ausgelegt sein. Richtwert ist ca. 65-70 Minuten Gesamtkühlzeit für Kleinpackungen (0,175-0,2 kg) und ca. 80-90 Minuten für Großpackungen (0,5 kg).

Am Ende wird stichfester Joghurt unabhängig von der Art der Bebrütungs-/ Kühlkammer im Kühllager auf 5 °C gekühlt.

TRINKJOGHURT

In vielen Ländern ist Trinkjoghurt mit niedriger Viskosität und einem normalerweise geringen Fettgehalt beliebt. Die Zusammensetzung kann die gleiche wie bei gerührtem Joghurt sein, die Trockenmasse kann aber auch durch Zusatz von Wasser reduziert werden.

Der für die Produktion von Trinkjoghurt bestimmte Joghurt wird in bekannter Weise über Fermentation in Bebrütungstanks hergestellt. Um einen stabilen Trinkjoghurt ohne Sedimentation zu erhalten, sollte dem Produkt vor dem Kühlen ein Stabilisator (meist Pektin, aber auch modifizierte Stärke oder CMCs) zugesetzt werden. Joghurt mit Pektinzusatz wird vor der Kühlung zur optimalen Stabilisierung homogenisiert.

HALTBARER JOGHURT

Die Haltbarkeit eines fermentierten Milchprodukts wird durch eine Reihe von sichtbaren und organoleptischen Faktoren wie Molkenseparation, Veränderungen von Viskosität, Struktur, Farbe, Säuregrad und Aroma bestimmt. Natürlich wirken auch bakteriologische Effekte begrenzend.

Als Folge der Konzentration zu größeren und zentralisierten Produktionseinheiten werden die Märkte geographisch größer und die Transportstrecken länger. Mitunter ist das Distributionsgebiet so groß, dass aus wirtschaftlichen Gründen nur einmal pro Woche ausgeliefert werden kann. Dies erfordert Methoden, die die normale Produkthaltbarkeit verlängern. In einigen Ländern kann die Kühlkette zudem nur schwer eingehalten werden. Deswegen nimmt die Nachfrage nach thermisiertem Joghurt, der bei Raumtemperatur gelagert werden kann, ständig zu.

Die Haltbarkeit fermentierter Milchprodukte lässt sich auf zwei Arten verlängern:

- Produktion und Abfüllung unter aseptischen Bedingungen

- Wärmebehandlung, Thermisierung des Fertigproduktes, entweder unmittelbar vor der aseptischen Abfüllung oder im Becher.

Anzumerken ist, dass durch die Thermisierung Joghurt-Bakterien abtötet werden. Das Produkt darf - ausgehend von den jeweiligen gesetzlichen Bestimmungen in vielen Ländern - dann nicht mehr als Joghurt bezeichnet werden. Es kann aber immerhin noch als „joghurtbasiert" gelten.

ASEPTISCHE PRODUKTION

Bei aseptischer Produktion werden Maßnahmen ergriffen, den Joghurt vor Rekontamination mit Hefen und Schimmelpilzen zu schützen. Diese Mikroorganismen würden das Produkt verderben, da sie in saurem Milieu überleben und sich vermehren und so Fehlgeschmack und Molkenseparation verursachen. Wichtigste Maßnahme ist eine gründliche Reinigung und Sterilisation von allen produktberührten Oberflächen. Das Besondere an der Technologie ist aber, dass sie unter aseptischen Bedingungen verläuft. Verwendet werden aseptische Tanks, die permanent mit Sterilluftüberdruck beaufschlagt sind, pneumatisch gesteuerte aseptische Ventile, aseptische Messgeräte für Fruchtzubereitungen und aseptische Abfüllung. So kann eine Rekontamination durch Mikroorganismen vermieden werden. Dies verlängert die Produkthaltbarkeit ganz erheblich.

REINRAUMBEDINGUNGEN

Hygienische Bedingungen müssen in dem gesamten Lebensmittelbetrieb herrschen, nicht nur bei den Anlagen, die in direktem Produktkontakt stehen, sondern auch in den Produktionsräumen.

Ein System mit Sterilluftfiltern, wie in Abb.11.21 gezeigt, kann zur hochgradigen Filtrierung der Luft für Prozessräume und -tanks usw. verwendet werden. In diesem System bedienen ein Hauptfilter und ein Ventilator vier Tanks mit Sterilluft. Alternativ kann jeder Tank mit einem eigenen Filter ausgestattet sein. Ein Sterilluftfilter kann Teilchen >0,3 μm filtrieren und hält damit die meisten Mikroorganismen zurück, da der durchschnittliche Durchmesser von Kokken, Bazillen und Pilzen (Hefen und Schimmel) 0,9 bzw. 0,25-10 und 3-15 μm beträgt.

Jedes System oder jeder Tank, der mit Sterilluft bedient werden soll, verfügt über eine separate Luftleitung und eine Sicherheitseinrichtung, um ein Implodieren zu verhindern, das sonst durch den Temperaturabfall nach der Reinigung durch Vakuumbildung ausgelöst würde.

Die Luft zirkuliert mit etwa 0,5 m/s und atmosphärisch offene Tanks werden durch Sterilluft mit einem Überdruck von 0,05-0,1 bar belüftet.

Das Filtersystem steht gewöhnlich im Prozessraum, so dass alle Luftkontaminanten nach und nach ausgefiltert werden und sich so Reinraum- bedingungen ausbilden.

Ähnliche Systeme werden in bakteriologischen Labors, Operationssälen und pharmazeutischen Werken verwendet.

Reinraumbedingungen verbessern die Produktionssicherheit und minimieren das Risiko der Rekontamination. Die empfindlichsten Stellen für eine Rekontamination sind jedoch stets die Zudosierung von Fruchtzubereitung und die Abfüllung. Es ist daher von grundlegender Bedeutung, dass eine Rekontamination während dieser Schritte ausgeschlossen wird und Füllmaschinen mit hohem hygienischem Standard eingesetzt werden.

Produktion und Abfüllung unter aseptischen Bedingungen oder alternativ mit einem hohen Hygienestandard sind wichtige Voraussetzungen, um die Haltbarkeit und die Produktionssicherheit bei gekühlt haltbarem Joghurt zu verbessern.

JOGHURTTHERMISIERUNG

Die Thermisierung bietet einen weiteren Weg zur Haltbarkeitsverlängerung von Joghurt. Abhängig von den Temperaturen kann das Produkt gekühlt oder bei Raumtemperatur gelagert werden. Die Temperatur für die Wärmebehandlung hängt von einer Reihe von Faktoren ab, u.a.: Milchqualität, Vorbehandlung der Milch, pH-Wert des Joghurts, Qualität der Fruchtzubereitung, deren Stückigkeit, dem verwendeten Stabilisator und den mikrobiologischen Anforderungen an das Endprodukt.

Die Haltbarkeit aller Joghurtarten (gerührt, stichfest, Trinkjoghurt, konzentrierter Joghurt) kann durch Thermisierung/Wärmebehandlung deutlich verlängert werden.

Die Thermisierung von Joghurt verlängert deren Haltbarkeit durch:

- Inaktivierung der Kulturorganismen und deren Enzyme

- Inaktivierung von Hefe- und Schimmelrekontaminationen

Haltbarer gerührter Joghurt

Bei der Produktion von gerührtem Joghurt kann das Koagulum aus den Bebrütungstanks auf ca. 60-70 °C erhitzt und einige Sekunden heißgehalten werden. Diese Thermisierung minimiert die Nachsäuerung und gibt dem Joghurt eine gekühlte Haltbarkeit von ein bis zwei Monaten, sofern unter einem hohen Hygienestandard abgefüllt wird.

Soll ein haltbarer Joghurt für eine Lagerung bei Raumtemperatur produziert werden, sollte eine Erhitzung auf 75-110 °C mit einigen Sekunden Heißhaltung erfolgen - abhängig von Faktoren wie Milchqualität, Milchbehandlung, pH-Wert des Joghurts usw.

Hierfür gibt es verschiedenste Verarbeitungslösungen.

- Joghurt und Frucht werden gemischt und zusammen erhitzt und gekühlt.

- Joghurt und Frucht werden vor dem Mischen separat erhitzt und gekühlt.

- Joghurt wird erhitzt und gekühlt Frucht wird erhitzt und dem kalten Joghurt heiß zudosiert.

Das Produkt sollte in jedem Fall in einer aseptischen Füllmaschine abgefüllt werden, um eine Rekontamination zu vermeiden (vgl. Abb. 11.22).

Viskositätsabbau und Molkenlässigkeit hängen generell mit der Erhitzung gesäuerter Milchprodukte zusammen. Durch Verwendung von Stabilisatoren lassen sich diese Probleme lösen, da hierdurch die rheologischen Eigenschaften des Produktes wiederhergestellt werden.

Haltbarer stichfester Joghurt

Stichfester Joghurt kann in der Packung in speziellen Pasteurisierungskammern auf ca. 60-70 °C erhitzt und für ca. 30 Minuten heißgehalten werden. Die erforderliche Heißhaltezeit ist abhängig von Gestalt und Größe der Packung. Auch für wärmebehandelten stichfesten Joghurt sollte ein Stabilisator verwendet werden.

Haltbarer Trinkjoghurt

Trinkjoghurt kann dieselbe Zusammensetzung wie normale Trinkmilch haben. In vielen Ländern wird er jedoch mit Wasser verdünnt. In manchen Regionen besteht Trinkjoghurt aus einer Mischung von 30 % Joghurt und 70 % Wasser.

Verbreitet wird Pektin als Stabilisator benutzt, um Sedimentation und Molkenseparation zu verhindern und die Viskosität sowie das Mundgefühl des Produktes nach der Erhitzung zu verbessern. Es können aber auch modifizierte Stärke oder CMCs zum Einsatz kommen. Pektin wird dem Joghurt normalerweise als wässrige Lösung vor dem letzten Erhitzungsschritt zudosiert. Um eine optimale Stabilisierung zu erreichen, sollte eine mechanische Behandlung, z.B. durch Homogenisieren erfolgen. In einigen Ländern ist die Verwendung von Stabilisatoren gesetzlich untersagt oder nur bis zu einem gewissen Ausmaß erlaubt. Zucker, Aromen und Fruchtkonzentrate sind weitere gängige Zutaten für Trinkjoghurt.

Eine Erhitzung auf ca.75 ° und darüber tötet alle vegetativen Mikroorganismen im Trinkjoghurt ab.

Eine Prozesslinie für die Wärmebehandlung von Joghurt kann normalerweise auch zur Herstellung von Pudding und Dessertprodukten verwendet werden.

GEFRORENER JOGHURT/JOGHURTEIS

Gefrorener Joghurt kann durch zwei Methoden hergestellt werden. Entweder wird der Joghurt mit einem Eiscrememix gemischt, oder Eiscrememix wird vor der Weiterverarbeitung fermentiert.

Bei der zweiten Methode kann eine normale Linie zur Produktion von gerührtem Joghurt verwendet werden. Dabei werden ca. 4-6 % Kultur während des Pumpens des Ansatzes in die Bebrütungstanks in die Leitung dosiert. Die Bebrütungszeit des Joghurtmix ist beträchtlich länger als bei herkömmlichem Joghurt. Dies beruht darauf, dass der Mix weit mehr Kohlenhydrate enthält als herkömmlicher Joghurt. Bei einem Zuckergehalt von 10-12 % muss die Bebrütungszeit bei 7-8 Stunden liegen, um den für Joghurt charakteristischen Säuregrad zu erhalten, der bei pH 4,5 auftritt. Bei beiden Produktionsmethoden für gefrorenen Joghurt sind die folgenden Prozessschritte identisch mit denen bei der Herstellung von Eiscreme (siehe Kapitel 19 „Eiscreme"). Gefrorener Joghurt kann in Softeisjoghurt und gehärtete Varianten unterteilt werden.

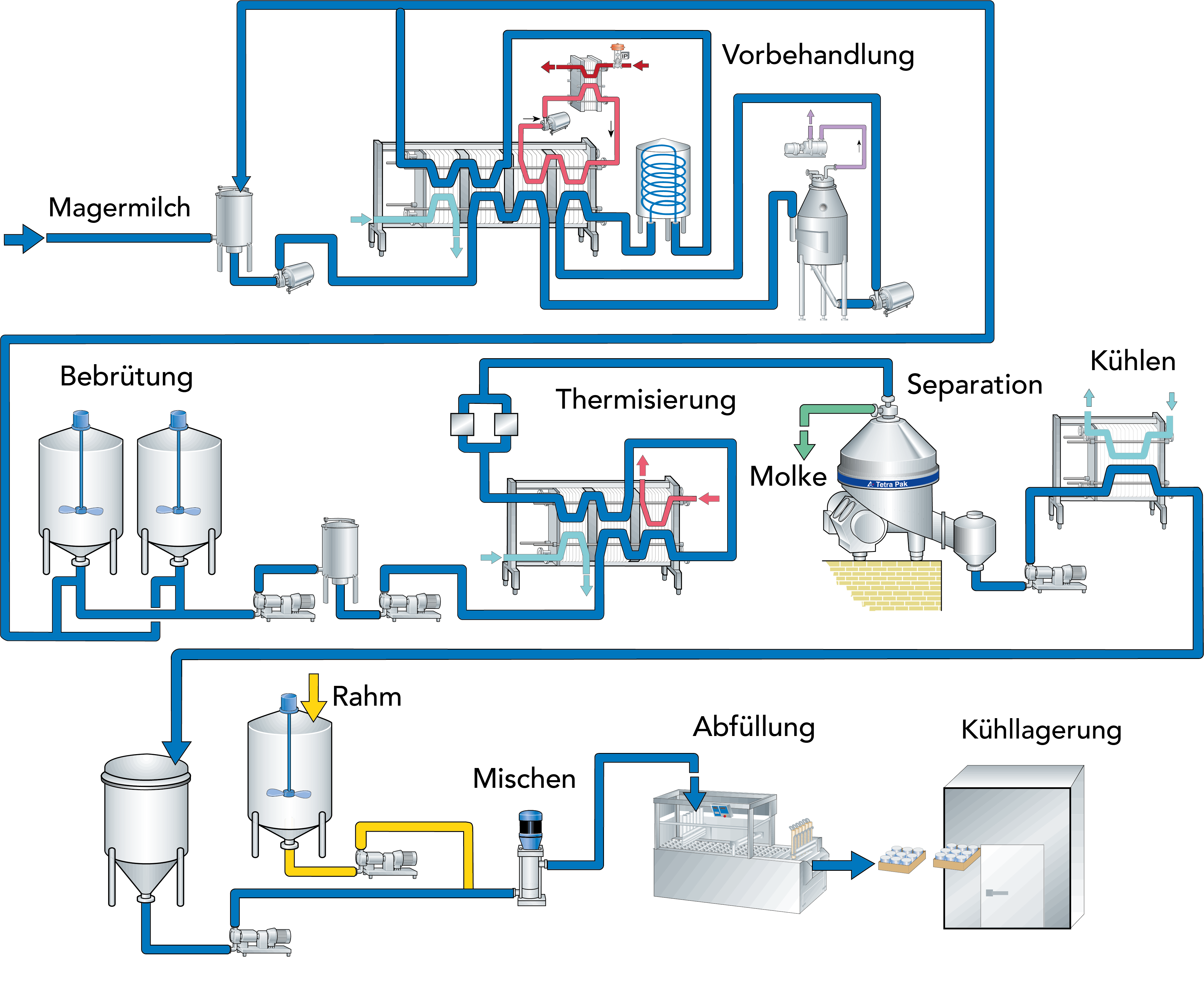

KONZENTRIERTER JOGHURT

Die Herstellung von konzentriertem Joghurt ist in vielen Ländern bekannt. Er wird regional unterschiedlich u.a. als entwässerter Joghurt, als griechischer Joghurt, Labneh oder Skyr bezeichnet. Bei konzentriertem Joghurt wird die Trockenmasse nach der Fermentation erhöht. Dabei wird Molke aus dem Koagulum entfernt. Heute sind zwei verschiedene Methoden zu seiner Herstellung verbreitet. Der Mix für Softeisjoghurt unterscheidet sich z.T. von dem für gehärtetes Joghurteis. Typische Rezepturen sind:

| Zutaten, % | Softeis | Hartgefroren |

| Fettgehalt | 4 | 6 |

| Zucker | 11-14 | 12-15 |

| ffTrm | 10-11 | 12 |

| Stabilisatoren, Emulgatoren | 0,85 | 0,85 |

| Wasser | 71 | 66 |

In beiden Fällen wird standardisierte Milch für 5 Minuten auf 90-95 °C erhitzt und ggf. homogenisiert. Vor dem Weiterpumpen in die Bebrütungstanks wird auf Fermentationstemperatur gekühlt. Nach Abschluss der Fermentation wird der Joghurt gleichmäßig gerührt, für 2-3 Minuten auf 55-60 °C erhitzt und auf Separationstemperatur heruntergekühlt. Das Produkt wird schließlich zu einem Düsenseparator oder einer Ultrafiltrationsanlage gefördert. Dort werden Molke und Permeat getrennt, bevor der konzentrierte Joghurt weiter zur Kühlung und Abfüllung gepumpt wird. Bei der zweiten Methode können drei verschiedene Membranen verwendet werden, nämlich: keramische, Spiralwickelmodule oder Plattenmodule. Die Entscheidung für eine davon hängt u.a. vom Trockenmassegehalt, den erforderlichen Standzeiten und Investitionsvolumen ab.

Bei diesen beiden Methoden kann die Milch auch kurz vor der Fermentation auf die gewünschte Zusammensetzung standardisiert werden. Dabei ist zu beachten, dass das Endprodukt bei einem zu hohen Proteingehalt leicht Fehlaromen oder ein sandiges Mundgefühl aufweisen kann. Unabhängig davon, welche Methode zur Herstellung konzentrierten Joghurts eingesetzt wird, ist das Endprodukt oft sehr viskos. Im Vergleich mit einer Linie für gerührten Joghurt müssen hier die Puffertanks und übrige Ausrüstung besonders sorgfältig geplant werden, um das Ablassen des sehr dickflüssigen Produkts aus den Tanks zu ermöglichen.

Kefir

Kefir ist eines der ältesten fermentierten Milcherzeugnisse. Er stammt aus dem Kaukasus und wird heute in vielen Ländern produziert. Ausgangsstoff ist hier Ziegen-, Schafs- oder Kuhmilch.

Kefir sollte viskos und homogen sein und eine schimmernde Oberfläche aufweisen. Der Geschmack sollte frisch und säuerlich mit einem leichten Hefearoma sein. Der pH-Wert des Produktes liegt i. d. R. bei 4,3 bis 4,4.

Zur Produktion von Kefir wird eine spezielle Kultur, bekannt als Kefirkorn, benutzt. Die Körner bestehen aus Eiweiß, Polysacchariden und einer Mischung verschiedener Mikroorganismen wie Hefen sowie aroma- und milchsäurebildender Bakterien. Hefen bilden ca. 5-10 % der Gesamtkeimzahl.

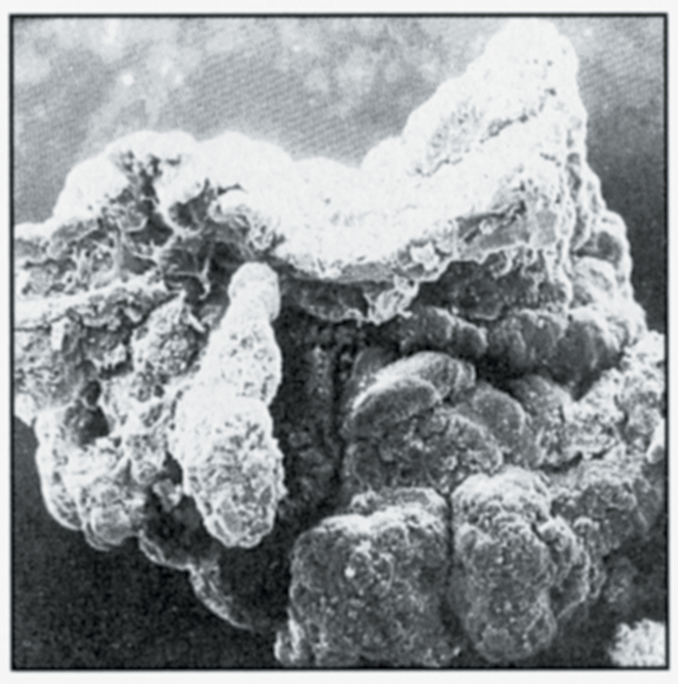

Kefirkörner sind gelblich und etwa so groß wie eine Blumenkohlrose, d.h. 15 bis 20 mm im Durchmesser. Ihr Aussehen ist unregelmäßig, wie in Abb 11.25 gezeigt. Sie sind in Wasser und den meisten Lösungsmitteln unlöslich. Eingetaucht in Milch quellen die Körner auf und werden weiß. Während der Fermentation bilden die Bakterien Milchsäure, während die laktosefermentierenden Hefezellen Alkohol und Kohlendioxid produzieren. Kefir erhält sein spezifisches Hefenaroma durch einen begrenzten Eiweißabbau durch die Hefen. Der Gehalt an Milchsäure, Alkohol und Kohlendioxid wird über die Bebrütungstemperatur während der Produktion reguliert.

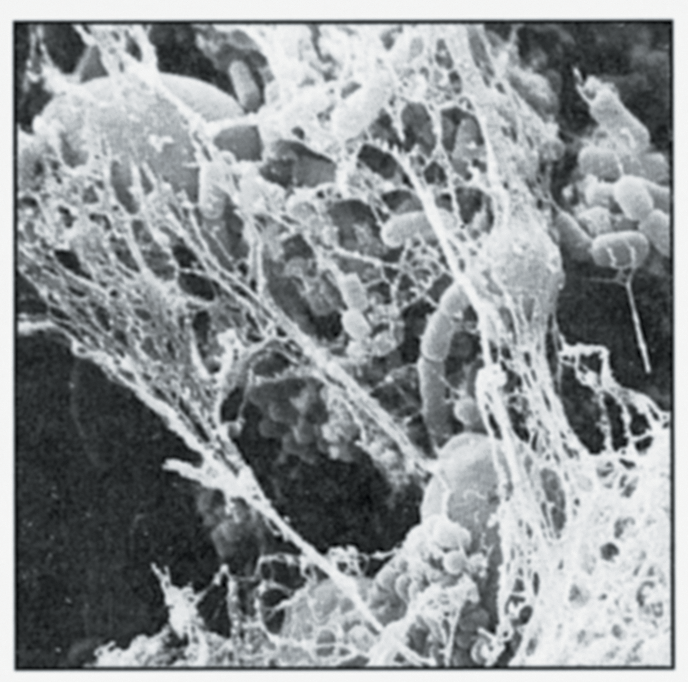

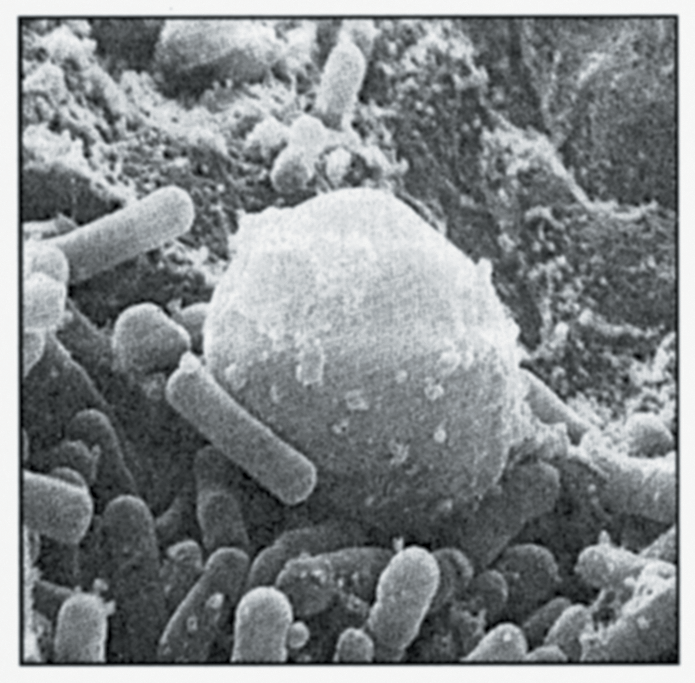

A Die Joghurtbakterien Lactobacillus bulgaricus (stäbchenförmig) und Streptococcus thermophilus (kugelförmig) leben in Symbiose. (Abb. 11.26)

B Hefen und Milchsäurebakterien an der Oberfläche eines Kefirkorns. Die Kugel im Zentrum ist ein Hefepilz, die Stäbchen sind verschiedene Bakterien. (Abb. 11.27)

C Zentrum eines Kefirkorns. Hefe und Bakterien sind über ein Netzwerk aus zumeist Eiweiß und Polysacchariden verbunden.(Abb. 11.25)

Abhängig von lokalen Gegebenheiten und den jeweiligen Erfordernissen können sich Prozessanlagen und die Prozessparameter von einem zum anderen Hersteller beträchtlich unterscheiden.

Kefirerzeugnisse können auch in ähnlicher Weise wie gerührte Joghurts mit gefriergetrockneten Fertigkulturen hergestellt werden.

ROHSTOFFE

Wie auch bei anderen fermentierten Produkten ist die Qualität der Rohstoffe von außerordentlicher Bedeutung. Sie dürfen keine Antibiotika oder andere bakterienhemmende Stoffe enthalten. Rohmilch für die Kefirproduktion kann von Ziegen, Schafen oder Kühen stammen.

HERSTELLUNG DER KULTUR

Kefirkultur wird gewöhnlich aus Milch verschiedenen Fettgehalts bereitet, in jüngster Zeit werden jedoch Magermilch oder rekombinierte Magermilch benutzt, um die mikrobiologische Zusammensetzung der Kefirkörner besser kontrollieren zu können.

Wie bei der Kulturenzüchtung bei anderen fermentierten Milchprodukten, muss das Milchsubstrat gründlich wärmebehandelt werden, um Bakteriophagen zu inaktivieren.

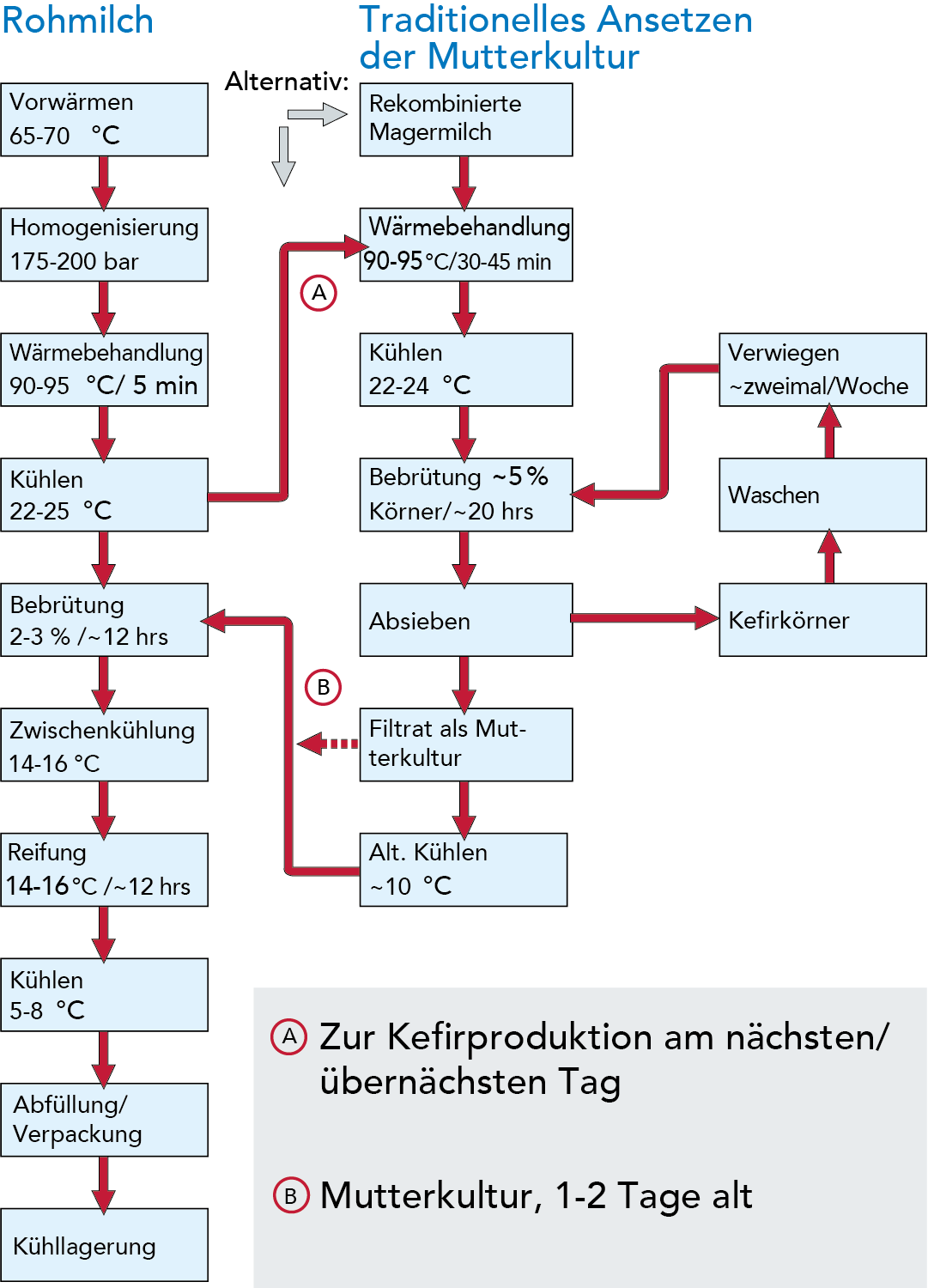

Die Produktion erfolgt in zwei Schritten. Grund dafür ist, das die Kefirkörner zu groß und schwer handhabbar sind, während sich relativ kleine Mengen an Mutterkultur leichter kontrollieren lassen. Abb. 11.28 zeigt die einzelnen Prozessschritte.

Im ersten Schritt wird das vorbehandelte Substrat mit aktiven Kefirkörnern beimpft. Die Bebrütung erfolgt bei ca. 23 °C, die Impfmenge beträgt ca. 5 % (1 Korn auf 20 Teile Substrat) oder 3,5% (1 Korn auf 30 Teile Milch). Die Bebrütungszeit beträgt ca. 20 Stunden. Da die Körner auf den Boden sinken, muss alle 2-5 Stunden für 10-15 Minuten gerührt werden. Ist der Ziel-pH-Wert (ca. 4,5) erreicht, wird die Kultur gerührt, bevor die Körner aus der nun als Filtrat bezeichneten Mutterkultur abgesiebt werden. Das Sieb hat eine Lochweite von 3-4 mm.

Das Korn wird im Sieb mit abgekochtem und dann abgekühltem Wasser, manchmal auch Magermilch, gewaschen. Es kann dann zum Ansatz einer neuen Mutterkultur verwendet werden. Während der Bebrütung wächst die Keimzahl pro Woche um ca. 10 %, so dass das Korn verwogen und der Überschuss entfernt werden muss, bevor die Charge weiterverwendet wird.

Dann kann das Filtrat auf ca. 10 °C gekühlt werden, wenn es für ein paar Stunden vor dem Einsatz gelagert werden muss. Werden große Mengen an Kefir produziert, kann das Filtrat alternativ auch sofort in die als Substrat für die Betriebskultur vorgesehene, vorbehandelte Milch beimpft werden. Die Dosierung liegt bei 3-5 % des Substratvolumens. Nach Bebrütung bei 23 °C für ca. 20 Stunden ist die Betriebskultur für die Beimpfung der Kefirmilch fertig.

KEFIRPRODUKTION

Die Prozessstufen sind im Prinzip dieselben wie für die meisten fermentierten Milchprodukte. Folgender Prozessablauf ist für die traditionelle Kefirherstellung typisch:

- Fettgehaltseinstellung (erfolgt nicht immer)

- Homogenisierung

- Erhitzung und Abkühlung auf Bebrütungstemperatur

- Beimpfung mit Kultur (hier auch als Filtrat bezeichnet)

- Bebrütung in zwei Schritten (liefert zusammen mit der spezifischen Kultur den charakteristischen Kefirgeschmack)

- Kühlen

- Abfüllung

FETTGEHALTSEINSTELLUNG

Kefir hat Fettgehalte zwischen 0,5 und 6 %. Oft wird die Rohmilch mit naturbelassenem Fettgehalt verwendet. Jedoch werden sehr oft Fettgehalte zwischen 2,5 und 3,5 % eingestellt.

HOMOGENISIERUNG

Nach der optionalen Fettgehaltseinstellung wird die Milch bei 65-70 °C und 17,5-20 MPa (175-200 bar) homogenisiert.

ERHITZUNG

Das Erhitzungsprogramm ist dasselbe wie für Joghurt und andere fermentierte Milchprodukte: 90-95 °C mit 5 Minuten Heißhaltung.

BEIMPFUNG

Nach der Erhitzung wird die Milch auf Bebrütungstemperatur, meist ca. 23 °C, gekühlt, danach werden 2-3 % Kultur hinzudosiert.

BEBRÜTUNG

Die Bebrütung erfolgt normalerweise in zwei Schritten: Fermentation und Reifung.

Fermentationsphase

Die Fermentationsphase dauert bis zum Erreichen von pH 4,5, oder in Säuregraden ausgedrückt, bis 85-100 °Th (35-40 °SH) gemessen werden. Dies dauert ca.12 Stunden. Das Koagulum wird dann gerührt und noch im Tank vorgekühlt. Bei einer Temperatur von 14-16 °C werden Kühlung und Rühren gestoppt.

Reifungsphase

Der typische leichte Hefegeschmack beginnt sich in den nächsten 12-14 Stunden zu bilden. Die Endkühlung erfolgt, sobald ein Säuregrad von 110-120 °Th (ca. pH 4,4) erreicht wurde.

KÜHLUNG

Das Produkt wird in einem Plattenwärmetauscher schnell auf 5-8 °C gekühlt. Dies stoppt jeden weiteren pH-Abfall. Es ist wichtig, dass das Produkt beim Kühlen und der folgenden Abfüllung schonend behandelt wird. Mechanischer Scherstress in Pumpen, Rohrleitungen und Füllmaschinen muss daher minimiert werden. Zudem ist ein Lufteintrag zu unterbinden, da Luft das Synärese-Risiko im Produkt erhöht.

ALTERNATIVE KEFIRPRODUKTION

Wie bereits erwähnt, ist die traditionelle Kefirkulturherstellung sehr arbeitsaufwändig. Dies führt in Verbindung mit der Komplexität der Mikroflora manchmal zu unakzeptablen Variationen in der Produktqualität.

Um diese Probleme zu lösen, wurden von Kulturenherstellern gefriergetrocknete Kefirkulturen entwickelt, die auf dieselbe Weise gehandhabt werden wie Kulturen für andere Sauermilchprodukte.

Nach gründlicher Analyse von Kefirkörnern verschiedener Herkunft wurden Bakterien- und Hefestämme isoliert und auf verschiedene Wachstumseigenschaften wie Milchsäurebildung, Aromabildung usw.untersucht. Die Zusammensetzung der gefriergetrockneten Kultur wurde so gewählt, dass sie eine Balance von Mikroorganismen aus Betriebskultur und Produkt vergleichbar einem traditionell über Kefirkorn und Mutterkultur produzierten Kefir bietet.

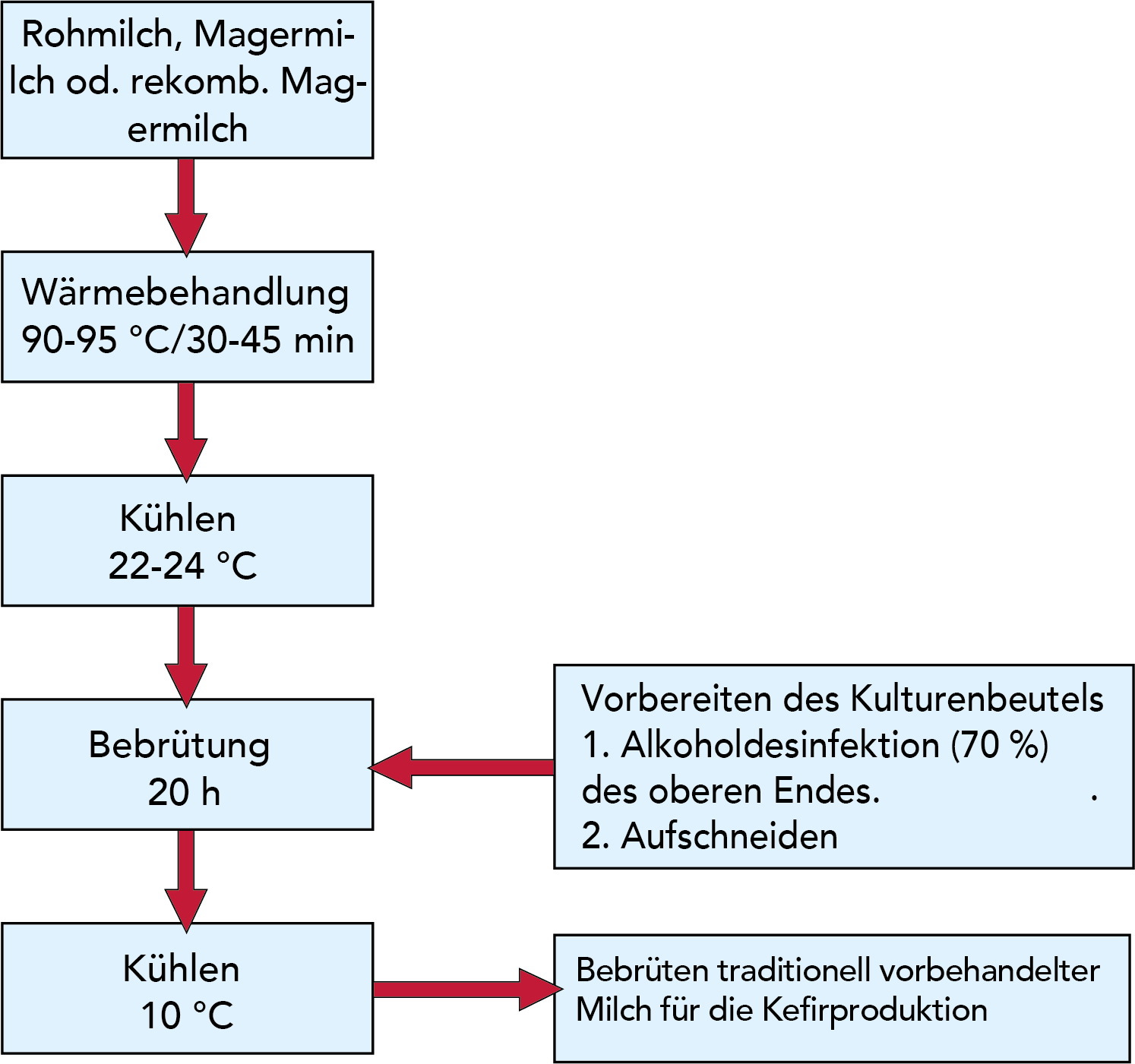

Konzentrierte gefriergetrocknete Kefirkulturen für die Direktanwendung in Milch zur Herstellung des Endproduktes sind heute kommerziell verfügbar. Das Blockdiagramm in Abb.11.29 illustriert die Prozessschritte.

Verglichen mit einer traditionellen Betriebskultur reduziert der auf gefriergetrockneten Kulturen basierende Prozess die Zahl der Schritte und damit auch das Risiko einer Rekontamination der Kultur.

Ein solches mit gefriergetrockneten Kulturen hergestelltes Erzeugnis darf jedoch in einigen Ländern nicht den Namen Kefir führen. Daher ist dann von einem Produkt „nach Kefirart" die Rede.

Saure sahne

Saure Sahne wird in einigen Ländern seit vielen Jahren verwendet und bildet ebenso wie Joghurt die Basis vieler Speisen. Sie kann einen Fettgehalt von 10-12 % oder 20-30 % haben. Die Kultur enthält Lc.lactis subsp.lactis und Lc.lactis subsp.cremoris (O-Kulturen). Das Aroma wird von Lc. lactis subsp. lactis biovar. diacetylactis und Leuc. mesenteorides subsp. cremoris (LD- und L-Kulturen) gebildet. Saure Sahne hat eine gleichmäßige Struktur und ist relativ viskos.

Der Geschmack sollte mild und leicht säuerlich sein. Saure Sahne hat wie andere fermentierte Produkte eine begrenzte Haltbarkeit. Strikte Hygiene ist wichtig für das Erzielen einer hohen Produktqualität.

In undichten Packungen können sich Hefen und Schimmel entwickeln. Diese Mikroorganismen kommen v.a. auf der Oberfläche des Sauerrahms vor. Bei verlängerter Haltbarkeit werden die b-Lactoglobulin abbauenden Milchsäurebakterienenzyme aktiv. Das Produkt wird bitter. Sauerrahm verliert auch an Aroma, da Kohlendioxid und andere aromatische Stoffe durch die Packung diffundieren.

Durch Erhitzen vor dem Abfüllen kann auch hier eine verlängerte Haltbarkeit erreicht werden. Auch werden wie bei anderen fermentierten Milchprodukten Stabilisatoren eingesetzt.

HERSTELLUNG

Eine Prozesslinie zur Herstellung von saurer Sahne umfasst Fettstandardisierung, Homogenisierung, Erhitzung, Beimpfung und Reifung sowie Abfüllung.

HOMOGENISIERUNG

Die Sahne wird homogenisiert. Für Sahne mit 10-12 % Fett beträgt der Homogenisierdruck üblicherweise 15-20 MPa (150-200 bar) bei 60-70 °C. Bis zu einem gewissen Punkt verbessert eine höhere Homogenisierungstemperatur die Konsistenz.

Bei Sahne mit 20-30 % Fett sollte mit einem geringeren Homogenisierdruck von 10-12 MPa (100-120 bar) gearbeitet werden, da nicht ausreichend Eiweiß (Kasein) verfügbar ist, um neue Membranen um die vergrößerte Fettkugeloberfläche zu bilden.

WÄRMEBEHANDLUNG

Die homogenisierte Sahne wird i.d.R. auf 90 °C erhitzt und 5 Minuten heißgehalten. Andere Temperatur-Zeit-Kombinationen können verwendet werden, wenn die Homogenisiertechnik sorgfältig an die Wärmebehandlung angepasst wird.

BEIMPFUNG UND VERPACKUNG

Die vorbehandelte Sahne wird auf eine Beimpfungstemperatur von 18-21 °C gekühlt und anschließend 0,01 % Direktstarter oder 1-2 % Betriebskultur zugegeben.

Die Beimpfung kann im Tank oder in den Packungen erfolgen. Die Fermentationszeit beträgt 18-20 Stunden. Nach Ende der Fermentation wird Sauerrahm schnell gekühlt, um jede weitere pH-Absenkung zu verhindern. Zur Produktion der weniger viskosen fettreduzierten sauren Sahne (10-12 %) kann die Kühlung auch in Plattenwärmetauschern erfolgen. Mit steigendem Fettgehalt erhöht sich die Viskosität der sauren Sahne. Infolge hoher Druckabfälle wäre der Einsatz von Plattenwärmetauschern bei fettreicheren Produkten also erschwert. Die saure Sahne kann dann zur Abfüllung befördert und schließlich in der Verpackung weiter gekühlt werden (Abb. 11.30).

Um mechanischen Scherstress zu vermeiden, wird die Sahne manchmal beimpft, abgefüllt und in der Packung fermentiert. Dies erfolgt v.a. bei Produkten mit hohem Fettgehalt.

Nach Beimpfung und Abfüllung wird das Produkt bei 20 °C bebrütet, bis der Säuregrad in der fettfreien Phase bei ca. 85 °Th liegt, was ca.16-18 Stunden dauert. Die Packungen werden dann vorsichtig in das Kühllager gestellt, wo sie für wenigstens 24 Stunden vor der Auslieferung bei ca. 6 °C stehen.

Saure Sahne wird häufig in der Küche verwendet.

HALTBARE SAURE SAHNE

Die Haltbarkeit von saurer Sahne kann durch Thermisierung/Wärmebehandlung verlängert werden. Stabilisatoren werden entweder der Sahne vor der Fermentation oder der fermentierten Sahne vor der abschließenden Erhitzung zudosiert. Die Viskosität des Endproduktes hängt von der Wahl des Stabilisators sowie von der Auslegung der Prozessanlage ab.

Buttermilch

Buttermilch ist ein Koppelprodukt, das bei der Herstellung von Süß- oder Sauerrahmbutter anfällt.

Der Fettgehalt liegt bei ca. 0,5 %. Buttermilch enthält sehr viel Fettkügelchen- Membranmaterial inkl. Lezithin. Ihre Haltbarkeit ist kurz, da sich ihr Geschmack durch Oxidation des Membranmaterials sehr schnell verändert. Molkenseparation ist bei Buttermilch, die aus der Verbutterung von Sauerrahm anfällt, nicht ungewöhnlich, Produktfehler lassen sich daher manchmal nicht verhindern.

FERMENTIERTE BUTTERMILCH/TRINKSAUERMILCH

In vielen Märkten wird fermentierte Buttermilch oder Trinksauermilch produziert, um Probleme wie Fehlgeschmack oder kurze Haltbarkeit zu lösen. Ausgangsbasis können süße Buttermilch aus der Verbutterung von Süßrahm, Magermilch oder fettarme Milch sein.

In jedem Fall wird die Ausgangsmilch vor der Abkühlung auf Beimpfungstemperatur auf 90-95 °C erhitzt und ca. 5 Minuten heißgehalten. Meist werden normale Milchsäurebakterien benutzt. Bei der Verwendung von Magermilch oder fettarmer Milch können Butterflöckchen hinzugegeben werden, um das Produkt mehr nach Buttermilch aussehen zu lassen. Buttermilch kann auch durch Zusätze von Fruchtkonzentrat aromatisiert werden.

TRENDS BEI FERMENTIERTEN MILCHPRODUKTEN

In den letzten Jahren wurden verstärkt „Functional Foods" entwickelt. In dieser Kategorie spielen bestimmte Arten von Milchsäurebakterien eine große Rolle. Seit langer Zeit weiß man wenigstens in Nordschweden, dass eine bestimmte fermentierte Milch namens Långfil zur Behandlung von Wunden und Vaginalpilzinfektionen verwendet werden kann. Studien an Milchsäurebakterien und deren gesundheitsfördernden Eigenschaften lassen sich bis zum Beginn des 20.Jahrhunderts zurückverfolgen. Elie Metchnikoff, Professor am Pasteur- Institut in Paris, wusste, dass zahlreiche Menschen in seiner russischen Heimat viel Joghurt aßen und lange lebten. (Prof. Metchnikoff bekam den Nobelpreis für Medizin im Jahr 1908, allerdings für die Entdeckung der Phagocytose, d.h. dem Phänomen, dass weiße Blutkörperchen, die Leukozyten, in den Körper eingedrungene Bakterien „auffressen".)

Metchnikoff argumentierte, dass Laktobazillen, die über den Joghurtverzehr aufgenommen werden, den Magen passieren und fäulniserregende Bakterien im Dickdarm zerstören. Dadurch hemmen sie die Bildung „giftiger" Abfallprodukte, die chronische krankhafte Veränderungen im Körper auslösen, speziell die Arteriosklerose.

Metchnikoffs Theorie war plausibel, wurde jedoch kritisiert, da Laktobazillen den im Magen herrschenden tiefen pH-Wert von ca. 2 nicht überleben. In jedem Fall sollen die folgenden Fakten einmal die Situation Ende des 20. Jahrhunderts beleuchten.

Das Interesse an einem zielgerichteten Einsatz von Milchsäurebakterien als gesundheitsfördernde Bestandteile bestimmter Nahrungs- und Futtermittel kam in den letzten Jahren wieder auf. Die größten Enthusiasten behaupten, dass lebende Milchsäurebakterien die Antwort des 21. Jahrhunderts auf die auf Penicillin und Schwefelverbindungen basierenden Heilmittel des 20. Jahrhunderts sein werden.

Der Ausdruck „Functional Food" zielt auf Nahrungsmittel mit fast medizinartigen Eigenschaften, die die Gesundheit fördern. „Food for special health use" ist ein anderer Ausdruck für den gleichen Sachverhalt.

Milchsäurebakterien werden seit Menschengedenken zur Fermentation von Nahrungsmitteln eingesetzt. Spezielle Stämme von Bakterien, die normalerweise bei der Joghurtproduktion verwendet werden, ebenso wie andere Arten wie z.B. Lactobacillus acidophilus, Lb. reuteri, Bifidobakterien und bestimmte Arten von Lactococcus lactis gehören zu den Bakterien, die für die Produktion von Functional Foods als interessant eingestuft wurden.

Welche Eigenschaften braucht ein Milchsäurebakterium, um im Verdauungssystem überleben zu können? Grundlegende Bedeutung haben diese vier Merkmale:

- Fähigkeit zur Ansiedlung und zum Überleben

- Fähigkeit zum Anhaften im Darm

- Fähigkeit, sich anzusammeln

- Antagonistische Wirkung

Lb. acidophilus und Bifidobakterien sind wichtige Bestandteile der menschlichen Darmflora. Ersterer dominiert i.d.R. im Dünndarm, letzterer im Dickdarm.

Das Wachstum dieser Bakterien ist bei manchen Menschen durch Medikamente, Stress oder Alter reduziert. Bei vielen Menschen kann ein reduziertes Wachstum der Darmflora Symptome wie Verdauungsprobleme oder Blähungen bis hin zu ernsten Erkrankungen auslösen.

Die Aufnahme von lebenden Lb. acidophilus und Bifidobakterien über Milchprodukte bildet einen idealen Weg, die Balance der Darmflora wiederherzustellen.

Abgesehen von einer möglichen Verhinderung und Linderung von Durchfällen, gibt die Literatur Hinweise, dass Lb. acidophilus und Bifidobakterien auch helfen können bei:

- der Reduzierung des Cholesteringehaltes im Blut

- der Linderung von Laktoseintoleranz

- der Stärkung des Immunsystems

- der Reduzierung des Darmkrebsrisikos.

(Quelle: Nutrish cultures, Chr. Hansen's Laboratories, Hørsholm, Dänemark)

Diese Mikroorganismen können alleine oder in Kombination mit anderen Kulturen, insbesondere thermophile Joghurt- oder mesophile Kulturen, angewendet werden.

Milchsäurebakterien können also ein großes Potential für die Förderung der Gesundheit von Mensch und Tier bieten. Die behaupteten Wirkungen sind aber noch keineswegs voll dokumentiert. Es ist daher wichtig, genügend wissenschaftliche Ressourcen in naher Zukunft in dieses Gebiet zu investieren, um neue, interessante Gesundheitsauswirkungen von Milchsäurebakterien zu finden und die wissenschaftlichen Beweise zu führen. Ein anderer Trend ist die Anreicherung fermentierter Milchprodukte mit Proteinen. Dabei handelt es sich um konzentrierte fermentierte Erzeugnisse, deren Eiweißgehalt auf das bis zu Dreifache normaler Milch erhöht wurde. Der Fettgehalt kann dabei 0 bis 10 % betragen. Solche konzentrierten Joghurts sind je nach Herkunftsland unter vielen Namen bekannt. Dazu gehören Labneh, entwässerter Joghurt, griechischer Joghurt, Skyr usw.

Viele Menschen sind mittlerweile laktoseintolerant. Das bedeutet, dass der Verzehr von laktosehaltigen Milchprodukten ihnen Verdauungsprobleme bereitet. Bei fermentierten Milchprodukten ist durch Milchsäurebakterien jedoch ein Teil der Laktose zu Glukose und Galaktose verstoffwechselt worden. Daher können laktoseintolerante Menschen etwa Joghurt oft ohne Probleme genießen. Für Menschen mit stark ausgeprägter Laktoseintoleranz ist heute bereits eine Vielzahl an laktosefreien Produkten im Handel erhältlich. Dabei sind nicht nur Alternativen zu Trinkmilch im Angebot, sondern auch fermentierte Produkte wie Joghurt zu bekommen.