ROHRE, VENTILE UND ANSCHLÜSSE

Das rohrleitungssystem

Das Produkt fließt im Rohrleitungssystem zwischen den Bauteilen der Anlage.

In einer Molkerei gibt es auch Rohrleitungssysteme für weitere Medien wie Trinkwasser, Dampf, Kondensat, Reinigungsflüssigkeiten, Kühlflüssigkeit und Druckluft. Ein Abwassersystem für den Ablauf aus der Anlage ist ebenfalls erforderlich. Prinzipiell sind diese Systeme nach dem gleichen Schema aufgebaut. Sie unterscheiden sich in den eingesetzten Werkstoffen, in der Auslegung der Komponenten und in den Rohrdimensionen.

Alle produktberührenden Bauteile sind, bis auf wenige Ausnahmen, in Edelstahl ausgeführt. Die anderen Systeme sind in verschiedenen Materialien wie z. B. in Grauguss, Stahl, Kupfer und Aluminium gefertigt. Kunststoff wird für Wasser- und Luftleitungen verwendet und Keramik für Abwasser- und Entwässerungsleitungen.

Dieses Kapitel beschäftigt sich ausschließlich mit der Produktleitung und ihren Bauteilen. Das Rohrleitungssystem für die Hilfsmedien wird im Kapitel „Servicesysteme" behandelt.

Die folgenden Arten von Armaturen sind Bestandteil des Produktleitungssystems:

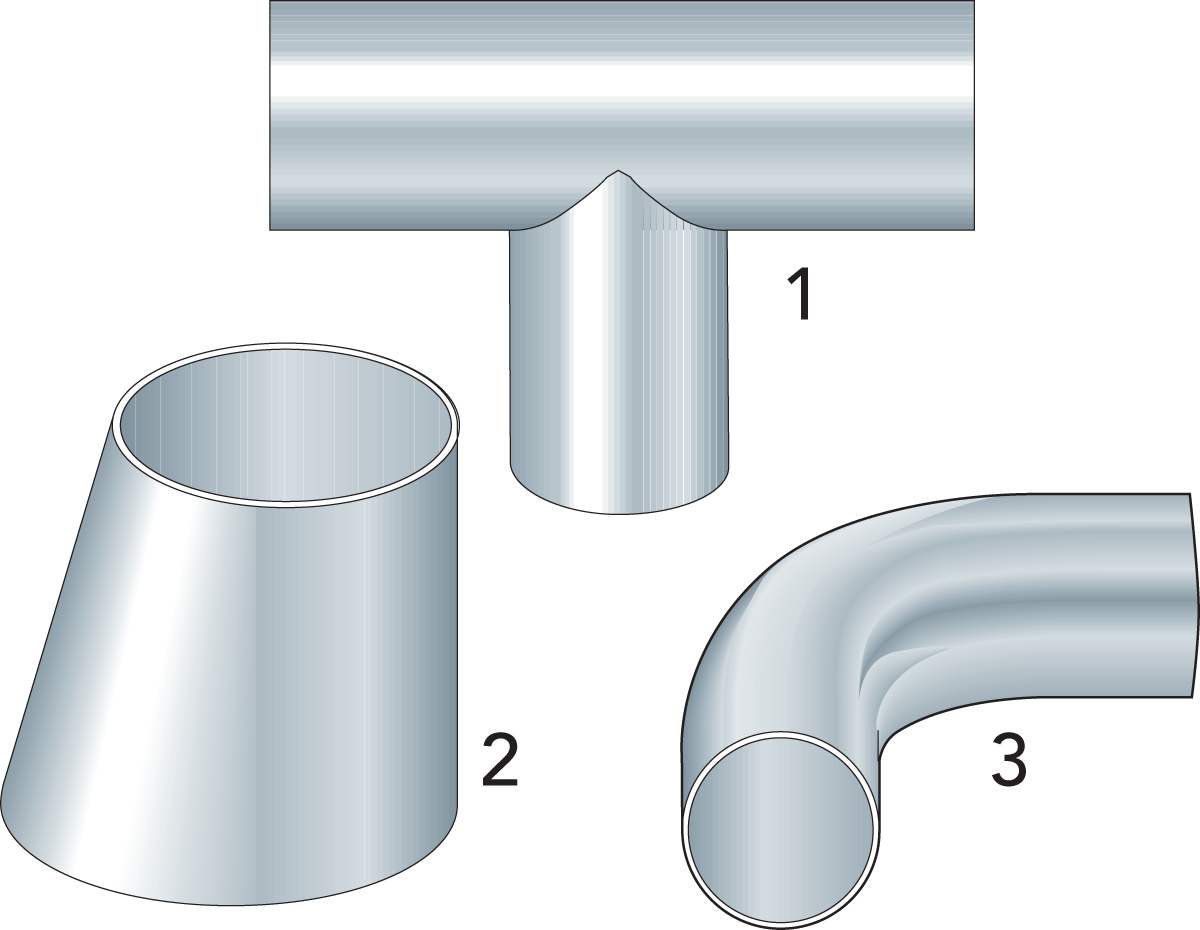

- Gerade Rohrleitungen, Bögen, T-Stücke, Reduzierstücke und Verbindungen

- Spezielle Armaturen wie Schaugläser, Instrumenten-Einbaustücke usw.

- Stopp- und Umschaltventile

- Ventile für die Druck- und Durchflussregelung

- Rohrstützen

USA AISI 304 AISI 316 AISI 316L

Europe EN 1.4301 EN 1.4401 EN 1.4404

VERBINDUNGEN

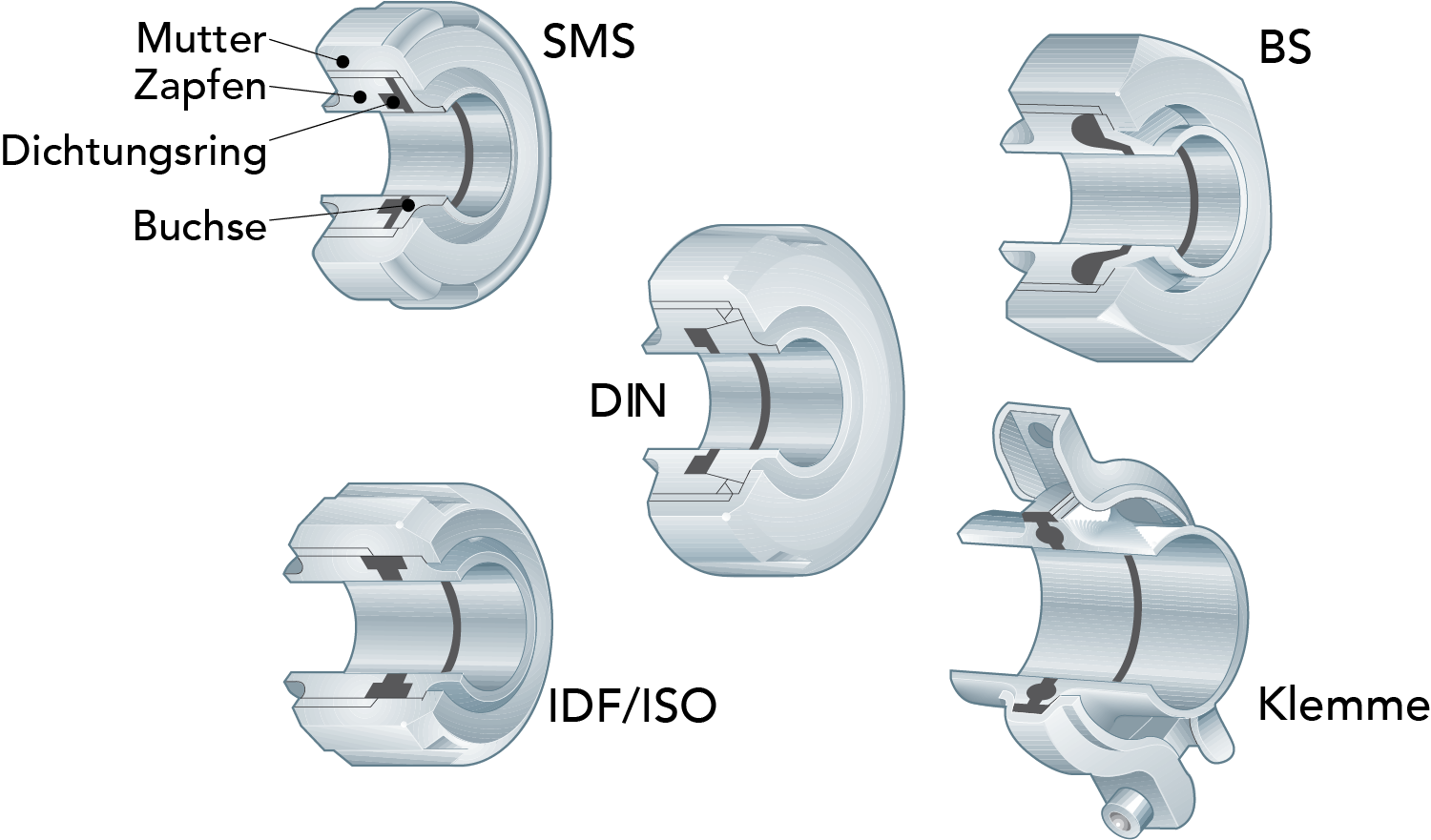

Dauerhafte Verbindungen werden prinzipiell geschweißt (vgl. Abb. 6.8.1.). Wenn eine Leitungstrennung erforderlich ist, wird eine Rohrverbindung in Form einer Gewinderohrverschraubung mit einem Anschlussstück und einer Sicherungsmutter mit einem dazwischenliegenden Dichtungsring oder eine Klemmverbindung mit einem Dichtungsring eingesetzt (vgl. Abb. 6.8.2.).

Die Verbindung ermöglicht das Trennen ohne Beeinflussung des übrigen Rohrleitungssystems. Dieser Verbindungstyp wird daher zur Verbindung von Prozessausrüstungen, Messaufnehmern usw. eingesetzt, wenn diese für eine Reinigung, Reparatur oder einen Austausch entfernt werden müssen.

Die verschiedenen Länder haben unterschiedliche Verbindungsnormen. Die gebräuchlichsten Beispiele dafür sind: SMS (Swedish Dairy Standard, Schwedische Molkereinorm), DIN (Deutschland), BS (Britische Norm) sowie IDF/ISO* und ISO (häufig in den USA verwendet).

Bögen, T-Stücke und ähnliche Armaturen werden in Ausführungen zum Schweißen und mit bereits angeschweißten Verbindungen angeboten. Bei geschweißten Verbindungen können die Armaturen mit Gewindestutzen oder Kegelstutzen und Nutmutter oder Clamp-Anschluss bestellt werden.

Alle Rohrverbindungen in der Anlage müssen fest verschraubt sein, um zu verhindern, dass Flüssigkeit nach außen tritt oder Umgebungsluft in das System gelangt kann, was zu Problemen in den nachgelagerten Teilen des Prozesses führen kann.

SPEZIELLE ARMATUREN

Wo eine visuelle Überwachung des Produktes erforderlich ist, werden Schaugläser in der Leitung installiert.

Für die Aufnahme von Messinstrumenten wie Thermometern und Manometern werden häufig Bögen mit Messgeräteanschlüssen verwendet. Um möglichst exakte Messungen sicherzustellen, sollte der Sensor gegen die Strömung gerichtet sein. Für einen Probenahmehahn kann auch ein Schweißverbindungsstück verwendet werden. Des Weiteren stehen auch Messgeräteanschlüsse mit speziellem Schweißbund oder -dorn zur Verfügung, die bei der Installation direkt auf das Rohr geschweißt werden.

PROBENAHMEVORRICHTUNGEN

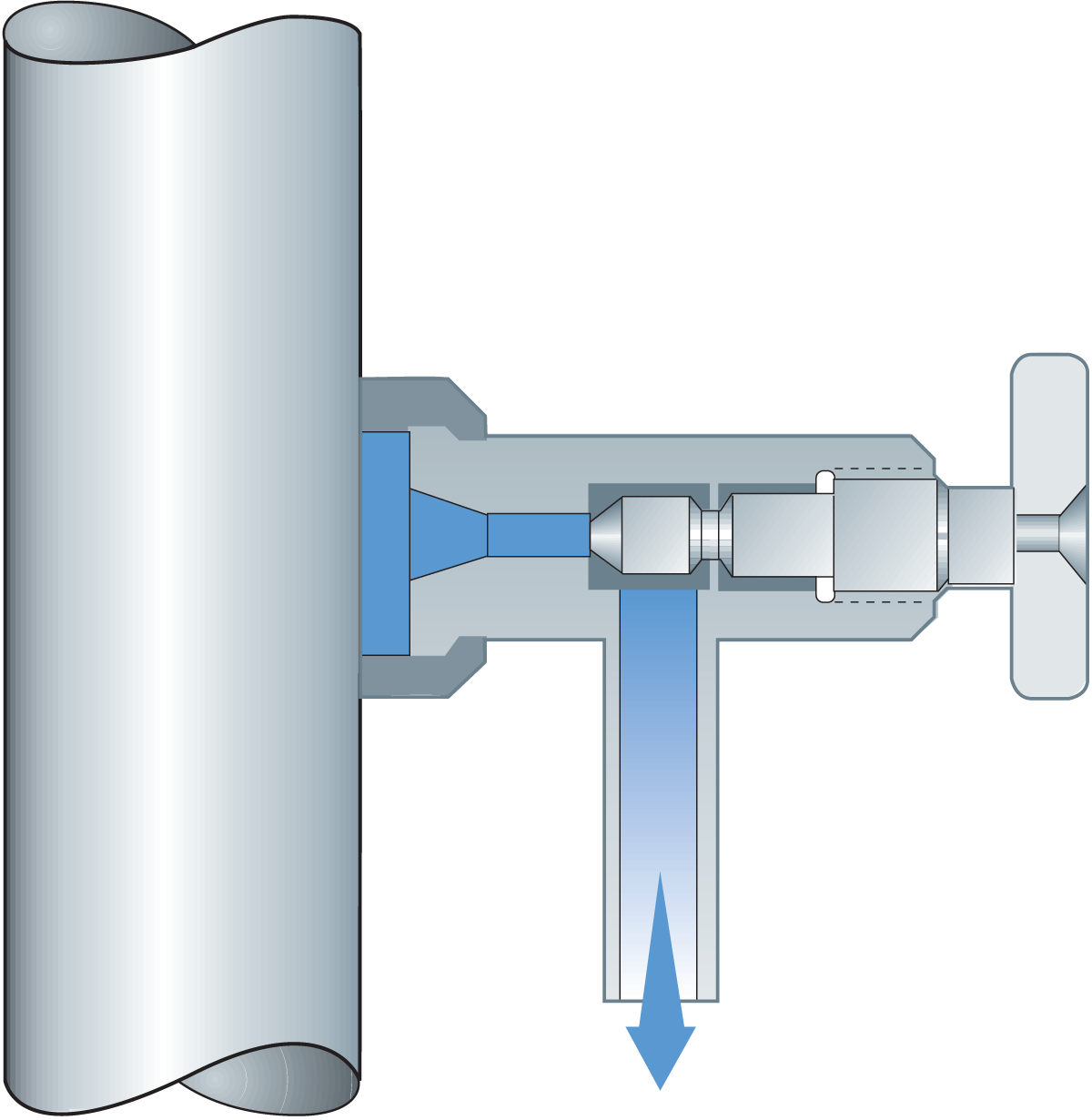

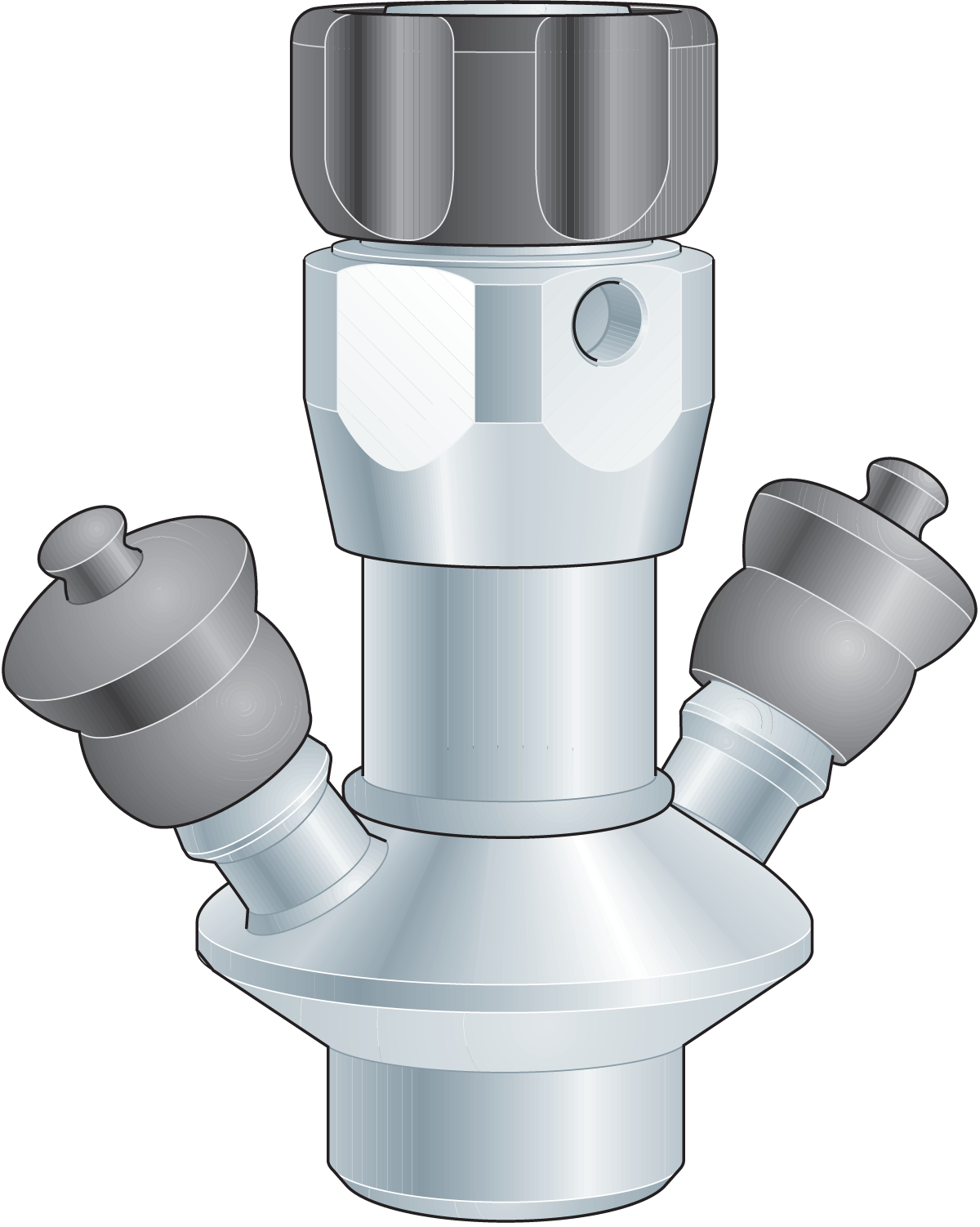

Probenahmevorrichtungen müssen an strategischen Punkten einer Anlage installiert werden, um Proben für die Analysen zu sammeln. Für eine Qualitätskontrolle, beispielsweise die Bestimmung des Fettgehalts der Milch oder des pH-Werts von fermentierten Produkten, können die Proben mithilfe eines Probenahmehahns aus der Anlage entnommen werden (vgl. Abb. 6.8.3).

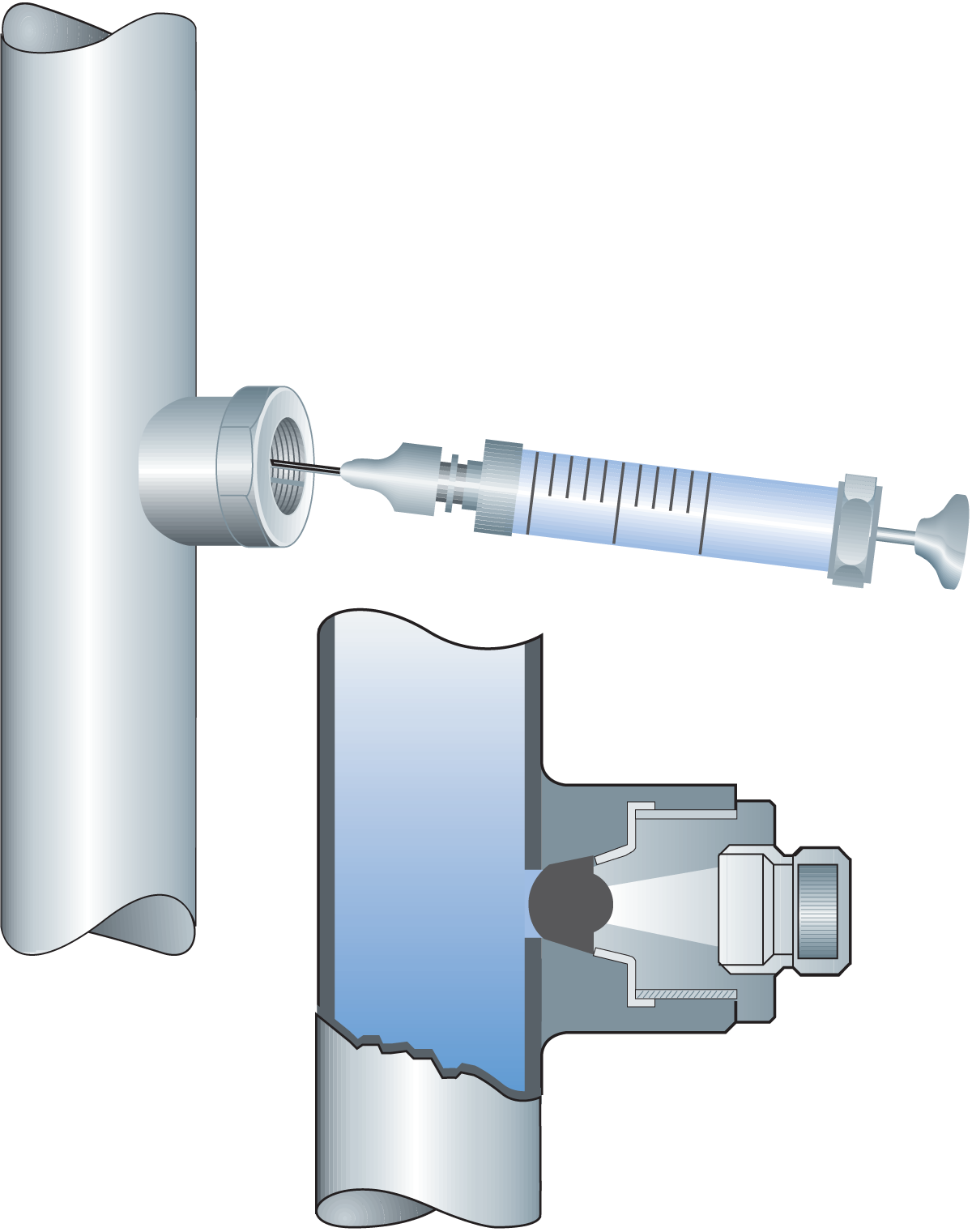

Für Prüfungen der hygienischen Qualität muss das Probenahmeverfahren jegliche Risiken der Kontamination von außerhalb der Rohrleitung ausschließen. Zu diesem Zweck kann ein Probenahmezapfen verwendet werden. Dieser Zapfen (vgl. Abb. 6.8.4) besitzt einen bodenseitigen Gummistopfen. Zuerst wird der Verschluss entfernt. Anschließend werden alle Teile, die die Probe kontaminieren könnten, sterilisiert (üblicherweise mit einem in Chlorlösung getränkten Wattebausch unmittelbar vor der Probennahme). Danach wird eine Injektionsnadel durch den Gummistopfen in das Produkt eingeführt und die Probe entnommen.

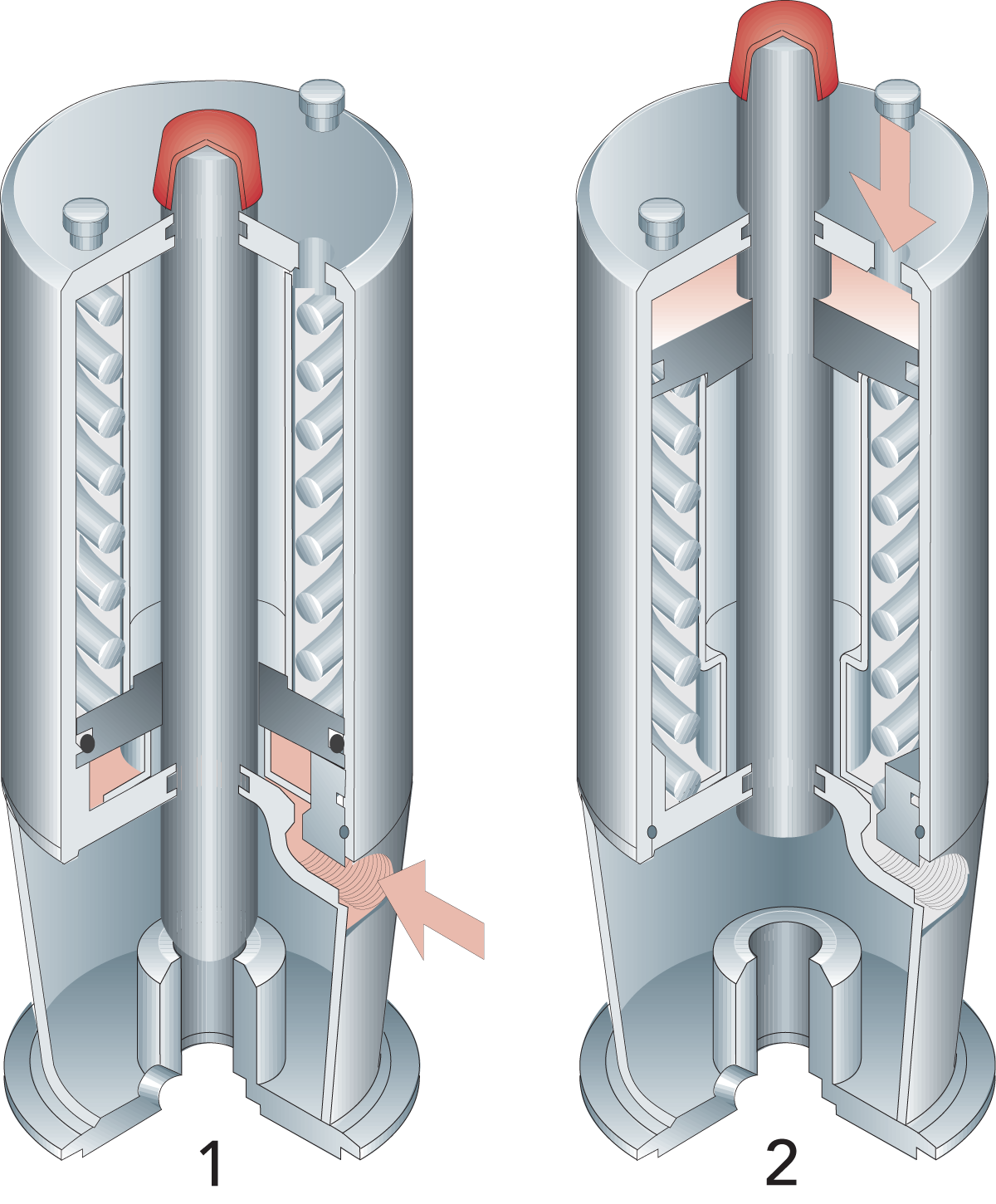

Ein aseptisches Probenahmeventil (vgl. Abb. 6.8.5) besteht aus drei Teilen – einem Ventilkörper, Ventilkopf und einer Membran. Die Gummimembran befindet sich am Schaft des Ventilkopfes und fungiert als dehnbarer Verschluss. Das aseptische Probenahmeventil ist für die Sterilisation vor und nach der Probenahme ausgelegt.

Das manuelle Ventil wird durch Drehen eines Griffs oder Betätigen eines Hebels geöffnet. Der Schaft und die Membran werden dann zurückgezogen und die Flüssigkeit kann so passieren.

Bei der umgekehrten Prozedur schließt die integrierte Feder das Ventil und hält den Kanal zwischen den Schlauchstücken für die Sterilisation geöffnet.

Proben von aseptischen Produkten – die mit einer solch hohen Temperatur behandelt wurden, dass sie steril sind – werden stets mittels eines aseptischen Probenahmeventils gesammelt, um eine Reinfektion zu vermeiden.

Ventile

VERMISCHUNGSSICHERE VENTILSYSTEME

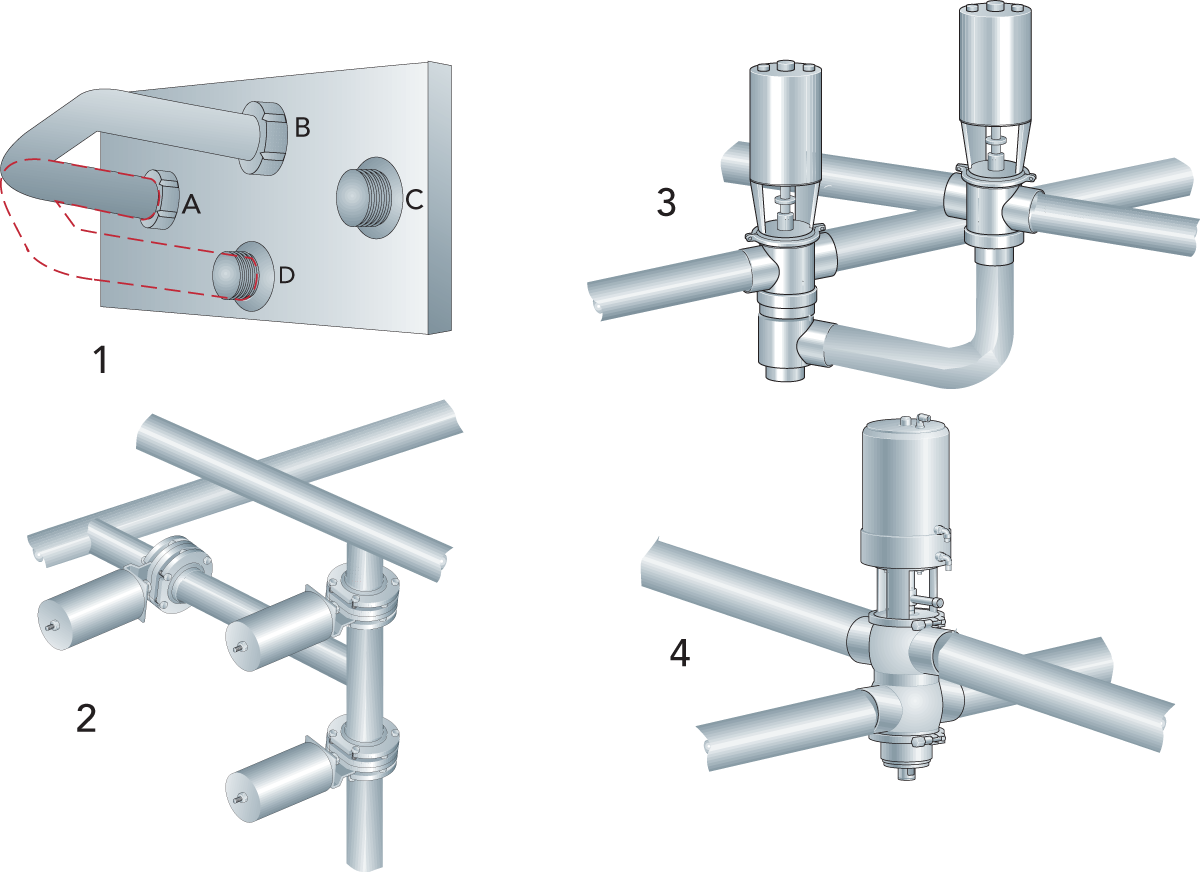

In einem Rohrleitungssystem gibt es zahlreiche Verbindungsstellen, an denen das Produkt von einer Leitung in eine andere fließt, die jedoch zuweilen abgesperrt werden müssen, sodass zwei verschiedene Medien (z. B. Produkt und CIP-Lösung) durch die beiden beieinander liegenden Leitungen hindurchfließen können, ohne dabei miteinander vermischt zu werden. Werden die Leitungen voneinander getrennt, muss bei einer Leckage der Abfluss des Leckagemediums gewährleistet sein und die Möglichkeit ausgeschlossen werden, dass sich die Medien miteinander vermischen.

Dies ist bei der Projektierung von Molkereianlagen ein häufiges Problem. Milchprodukte und Reinigungslösungen fließen grundsätzlich in getrennten Leitungen und müssen auch voneinander getrennt gehalten werden. Abb. 6.8.6 zeigt vier unterschiedliche Lösungen für dieselbe Aufgabenstellung.

ABSPERR- UND UMSCHALTVENTILE

In einem Rohrleitungssystem gibt es viele Stellen, an denen es möglich sein muss, den Durchfluss zu stoppen oder den Strom in eine andere Leitung umzulenken. Diese Stopp- oder Umlenk-Funktionen übernehmen Ventile.

Zu diesem Zweck werden manuell oder pneumatisch gesteuerte Sitzventile bzw. Klappenventile eingesetzt.

SITZVENTILE

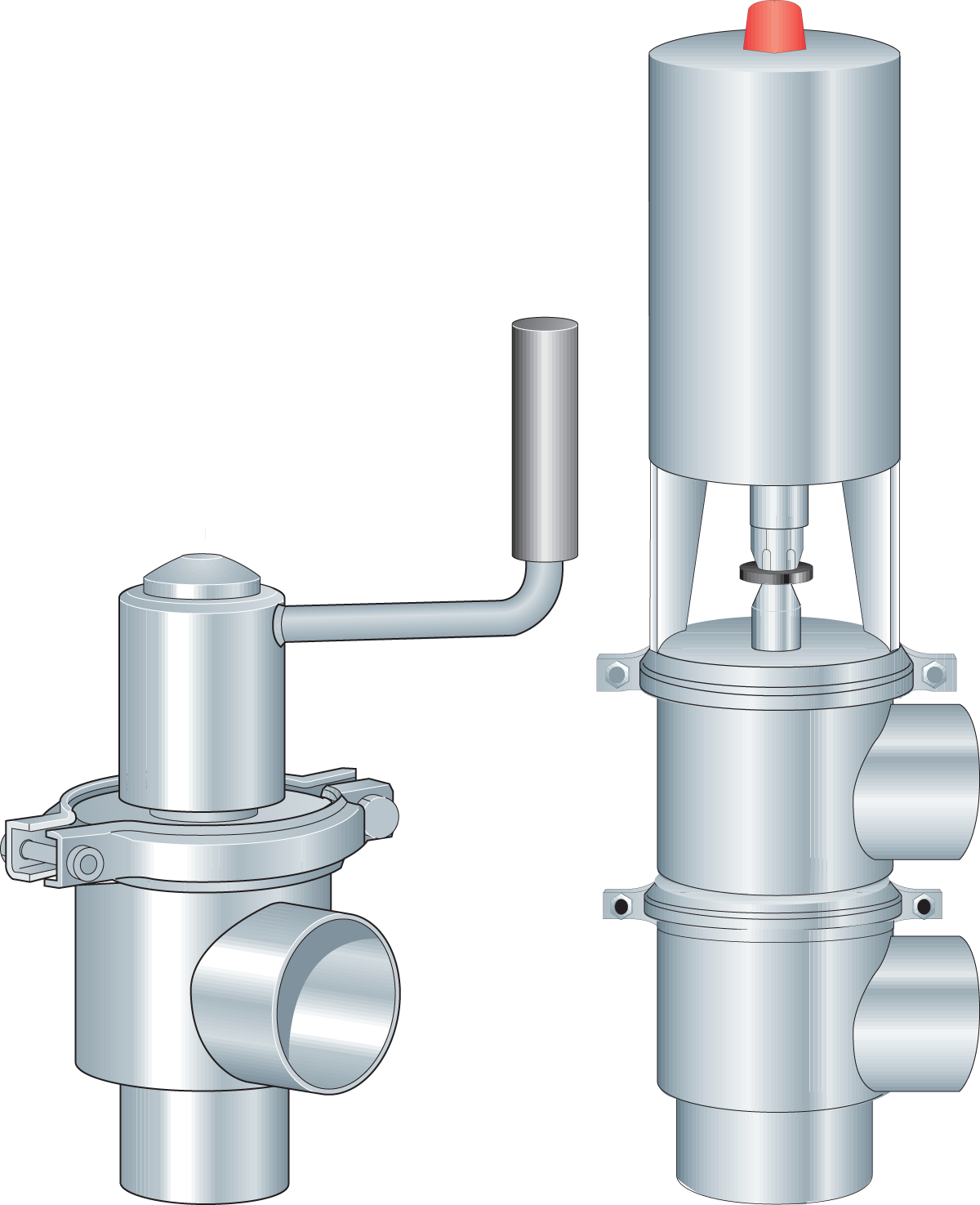

Am Ende des Schafts ist der Ventilkörper mit einem Sitz für den Ventilkegel ausgeführt. Der Kegel wird durch den Schaft, der durch eine Kurbel oder einen pneumatischen Stellantrieb bewegt wird, vom Sitz angehoben und abgesenkt (vgl. Abb. 6.8.7).

Das Sitzventil gibt es auch als Umschaltventil. Dieses Ventil hat drei bis fünf Gehäusestutzen als Rohrleitungsanschlüsse. Sobald der Kegel abgesenkt wird, fließt die Flüssigkeit vom Einlass 2 zum Auslass, und sobald der Kegel auf den oberen Sitz gehoben wird, wird der Strom, wie in der Zeichnung auf der rechten Seite der Abb. 6.8.8. zu sehen ist, durch den Auslass 3 geleitet.

Dieser Ventiltyp kann mit bis zu fünf Gehäusestutzen ausgestattet sein. Die Zahl der Gehäusestutzen richtet sich nach den Prozessanforderungen.

Es gibt auch noch einen weiteren Sitzventiltyp, bei dem der Ventilkegel im Vergleich zum Standardventil in entgegengesetzter Richtung schließt. Dieser Ventiltyp kann verwendet werden, um bei Produktleitungen Druckschläge zu vermeiden. Es gibt dieses Ventil sowohl als Umschalt- als auch als Absperrventil.

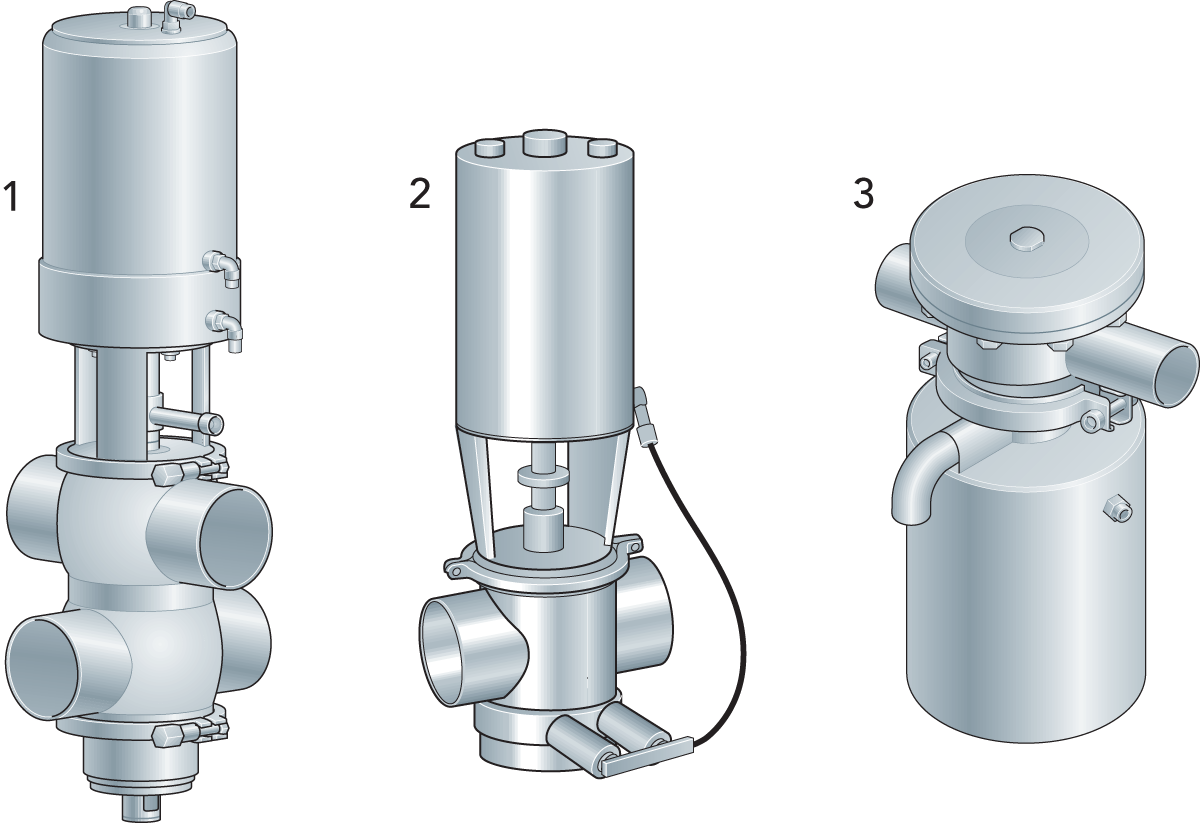

Darüber hinaus stehen verschiedene programmgesteuerte Varianten an Stellantrieben zur Verfügung. So kann ein Ventil beispielsweise durch Druckluftzufuhr am Stellantrieb geöffnet und mit einer Feder geschlossen werden, oder umgekehrt. Es gibt auch Ventile ohne Federn, die durch Druckluft sowohl geöffnet als auch geschlossen werden (s. Abb. 6.8.9).

Weiterhin stehen Stellantriebe für eine Mittelstellung des Kegels und für ein zweistufiges Öffnen und Schließen zur Verfügung.

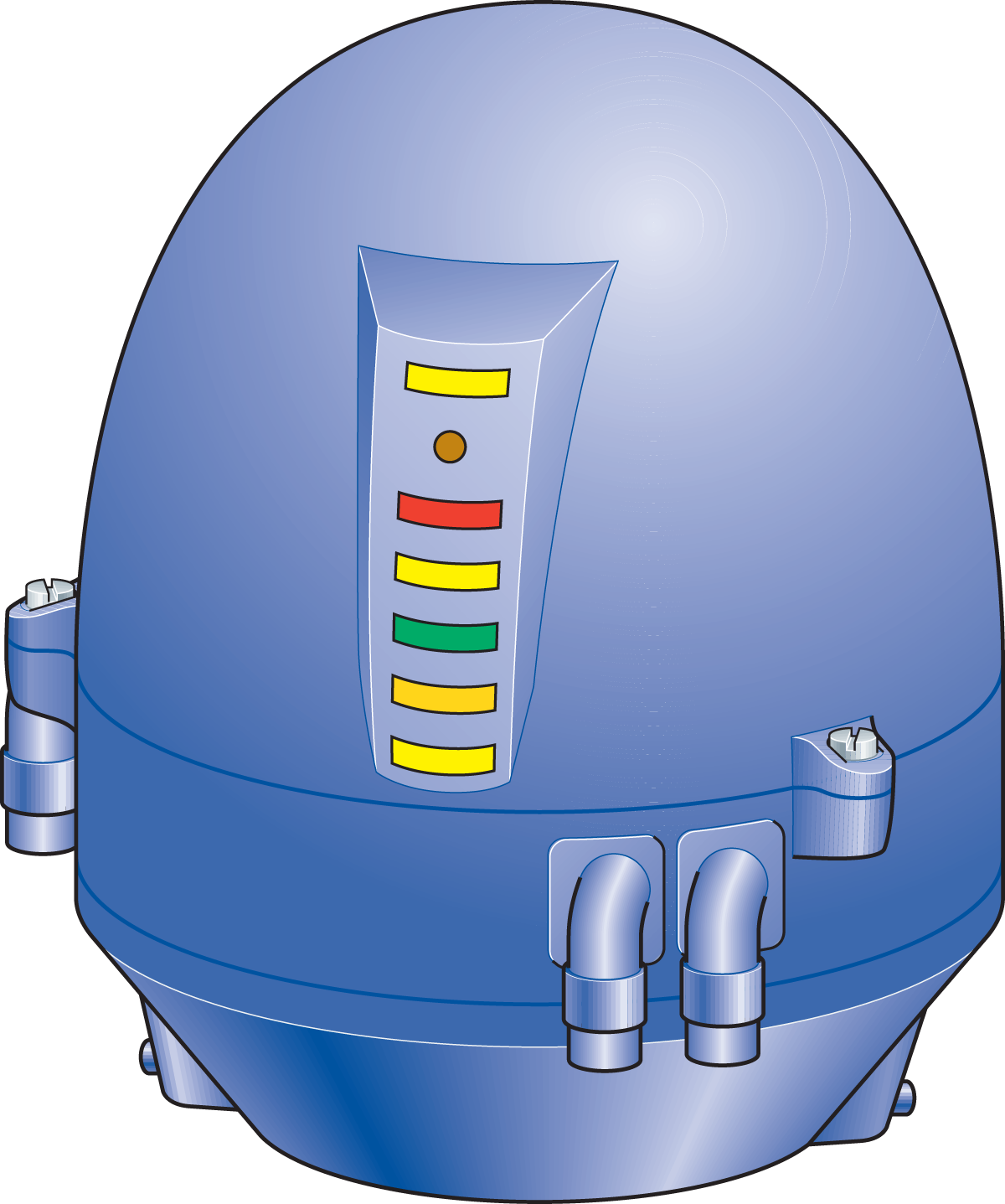

Die Ventilsteuereinheit (s. Abb. 6.8.10) ist als Aufsatzeinheit auf dem Ventilantrieb montiert. Die Aufsatzeinheit umfasst eine Anzeigeeinheit, eine Aktivierungsarmatur, ein Sensorsystem sowie wahlweise Magnetventile zur Steuerung und Überwachung aller Arten von pneumatischen Prozessventilen. Zur Ansteuerung des Ventils empfängt die Einheit Signale von einer speicherprogrammierbaren Steuerung (SPS). An diese sendet sie Rückmeldesignale, um anzuzeigen, wann sich das Ventil in einer bestimmten Stellung befindet.

Die Aufsatzeinheit kann bequem durch eine Fernsteuerung eingestellt werden und zeigt sogar den Sitzlift von vermischungssicheren Ventilen an. Sie beinhaltet zudem ein Wartungsprogramm, über das angezeigt wird, sobald Dichtstopfen eines einzelnen Ventilsitzes abgenutzt sind.

Moderne Aufsatzeinheiten können sowohl für digitale als auch Buskommunikationssysteme eingesetzt werden. Einfacher gehaltene Aufsatzeinheiten können nur in digitalen Systemen zur einfachen Kontrolle und Anzeige von Ventilstellungen (Endlagen: Ventil offen oder geschlossen) eingesetzt werden.

Ein Magnetventil kann in der Aufsatzeinheit montiert sein. Ein elektrisches Signal steuert dann dieses Magnetventil an und lässt Druckluft in den Stellantrieb gelangen. Je nach Bedarf öffnet oder schließt sich das Ventil. Um die Druckluft von Öl oder sonstigen Fremdstoffen zu befreien, die eine ordnungsgemäße Funktion des Ventils beeinträchtigen könnte, ist in der Zuführung ein Filter verbaut. Die Luftzufuhr wird unterbrochen, sobald das Magnetventil stromlos wird. Die Luft im Stellantrieb des Produktventils wird anschließend durch eine Abluftöffnung im Magnetventil abgelassen.

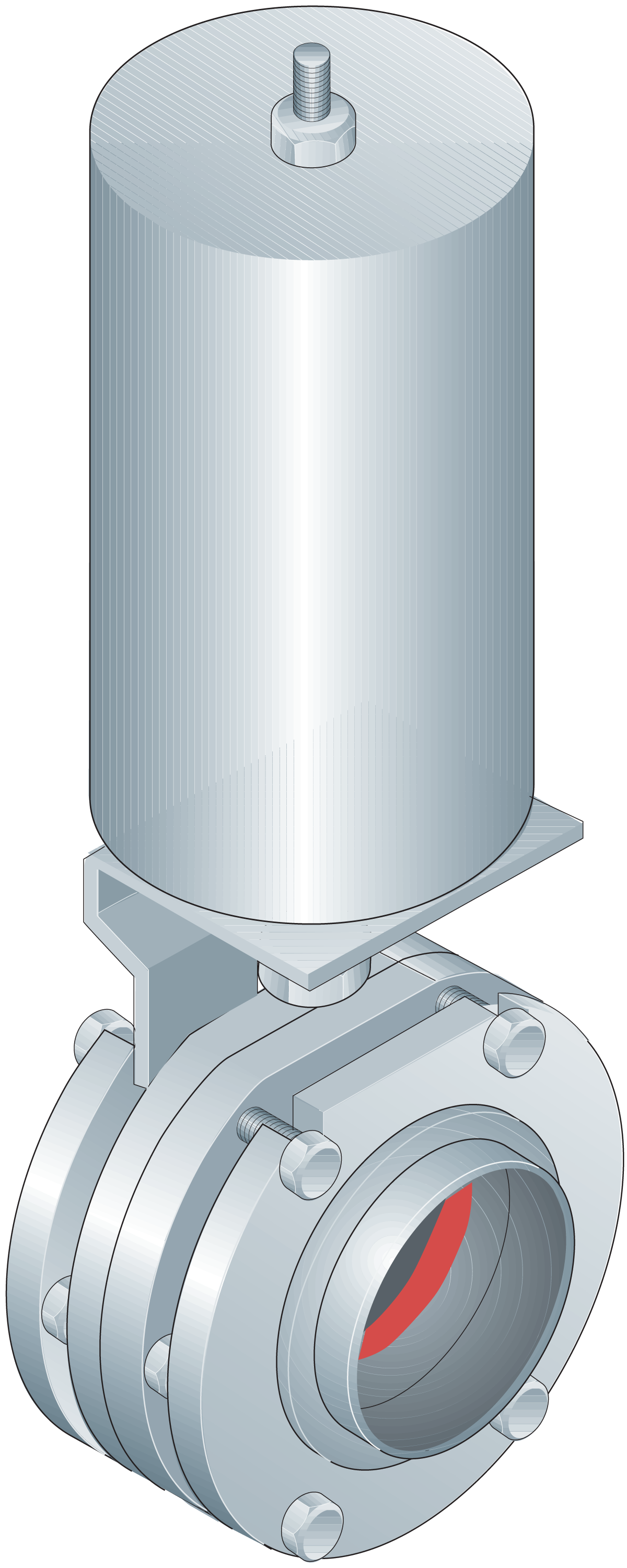

KLAPPENVENTILE

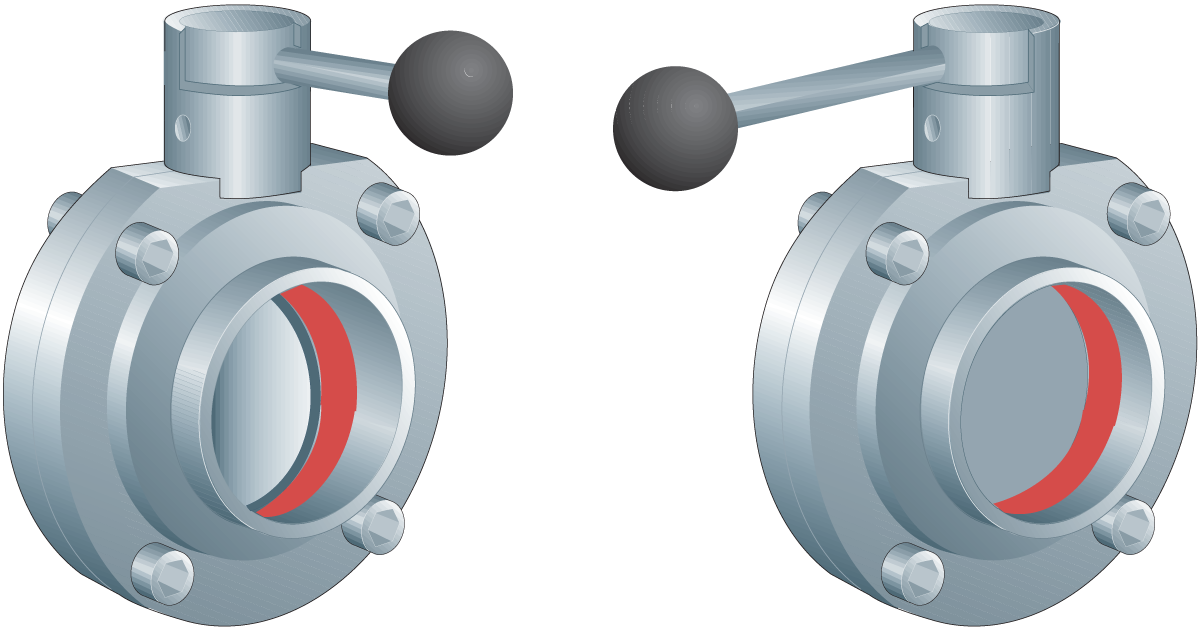

Das Klappenventil, Abbildung 6.8.11, kann als Absperrventil eingesetzt werden. Um eine Umschaltfunktion zu erreichen, müssen zwei Klappenventile eingesetzt werden.

Klappenventile kommen häufig bei sensiblen Produkten wie Joghurt und anderen fermentierten Milchprodukten zum Einsatz, da die Einengung durch das Ventil sehr gering ausfällt, was zu einem sehr geringen Druckabfall ohne Turbulenzen führt. Sie eignen sich auch für Produkte von hoher Viskosität und können als Durchgangsventil in Geradrohren montiert werden.

Das Ventil besteht in der Regel aus zwei identischen Ventilhälften mit einem dazwischen eingespannten Dichtungsring. In der Mitte des Ventils ist ein stromlinienförmiger drehbarer Teller montiert. Dieser wird in der Regel durch Buchsen gestützt, um den Schaft daran zu hindern, mit den Ventilkörpern zu verklemmen.

Steht der Ventilteller in geöffneter Stellung, bietet das Ventil einen sehr geringen Strömungswiderstand. In geschlossener Stellung dichtet der Ventilteller gegen den Dichtungsring ab.

MANUELLE STEUERUNG

Das Klappenventil ist in manueller Grundausführung mit einem Griff – in der Regel für die beiden Stellungen „offen" bzw. „geschlossen" – ausgestattet.

Diese Art von Ventil eignet sich nur bedingt als Steuerventil, sie kann jedoch mit einem speziellen Griff für stufenlose Stellungen zur Grobsteuerung verwendet werden.

AUTOMATISCHE STEUERUNG

Zur automatischen Steuerung des Klappenventils wird ein pneumatischer Stellantrieb (s. Abb. 6.8.12) angebaut.

Dieser kann für folgende Funktionen verwendet werden:

- Federschließend/Luftöffnend (öffnender Kontakt, NC)

- Luftschließend/Federöffnend (schließender Kontakt, NO)

- Luftöffnend und -schließend (A/A), ohne Feder

Bis zum Kontakt mit dem Dichtungsring lässt sich die Scheibe leicht drehen. Danach bedarf es mehr Kraft, um das Gummi zusammenzudrücken. Ein normaler Federkraftantrieb ist zu Beginn, wenn weniger Kraft benötigt wird, am stärksten und wird zum Ende hin, wenn mehr Kraft erforderlich ist, schwächer. Es ist von Vorteil, Stellantriebe zu verwenden, die so ausgelegt sind, dass sie zur rechten Zeit das rechte Maß an Kraft bereitstellen.

Eine weitere Art des Klappenventils ist das in Abb. 6.8.13 gezeigte Zwischenflansch-Klappenventil. Dabei handelt es sich um dieselbe Art von Klappenventil wie oben beschrieben, jedoch ist dieses zwischen zwei Flanschen montiert, die in die Leitung geschweißt sind. Die Funktionsweise ist dieselbe wie bei einem normalen Klappenventil. Während des Betriebs wird es mit Schrauben zwischen den Flanschen eingespannt. Für Wartungsarbeiten werden die Schrauben gelöst. Der Ventilteil kann dann zur leichteren Wartung herausgezogen werden.

VERMISCHUNGSSICHERE VENTILE

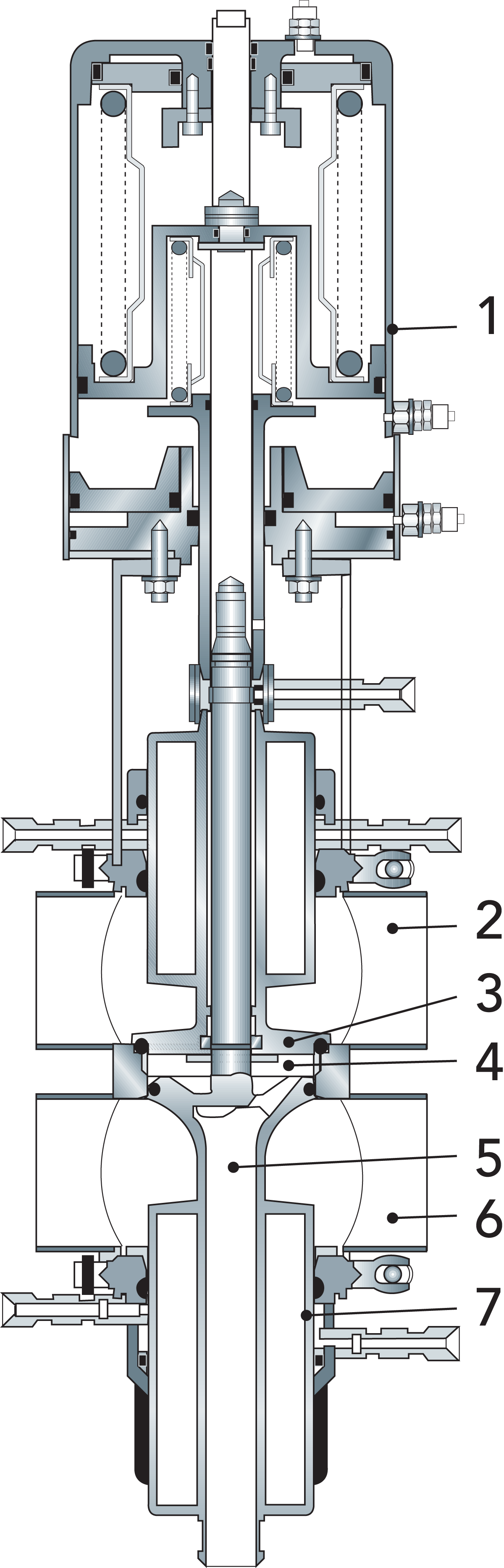

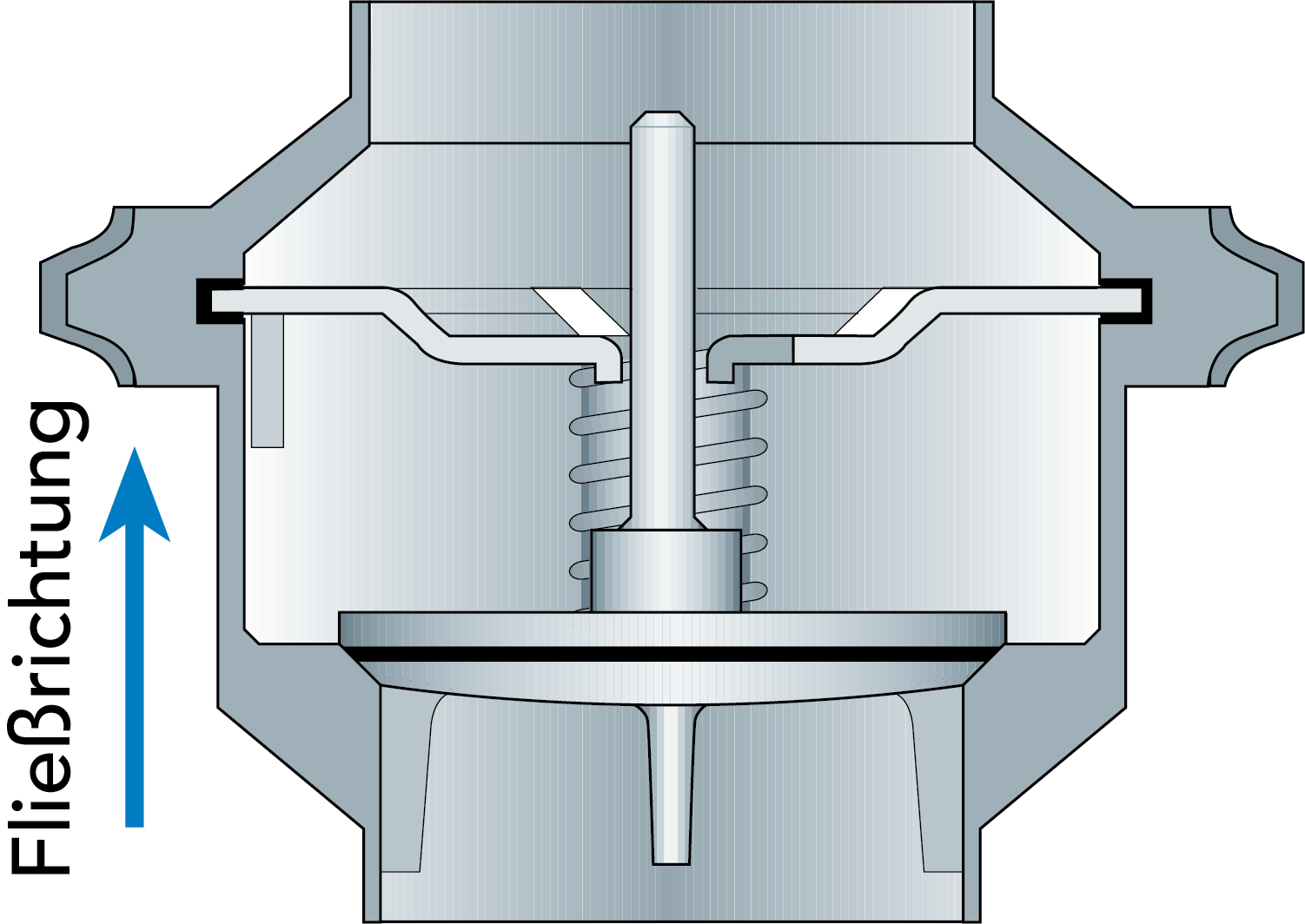

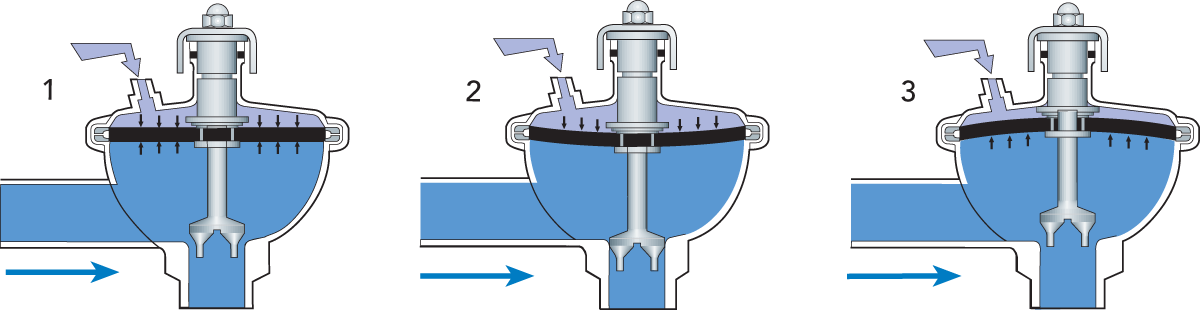

Vermischungssichere Ventile (Abb. 6.8.15) können entweder Doppelsitz- oder Doppeldichtventile sein, doch man spricht bei vermischungssicheren Ventilen üblicherweise von Doppelsitzventilen (Abb. 6.8.14).

Ein Doppelsitzventil verfügt über zwei unabhängige Ventilteller, die zwei Flüssigkeiten voneinander trennen, indem sie unter allen Betriebsbedingungen eine unter atmosphärischem Druck stehende Leckagekammer zwischen diesen bilden. Im Falle eines selten vorkommenden unabsichtlichen Produktaustritts, fließt das Produkt in die Leckagekammer und wird durch das Leckageerkennungsrohr abgeleitet.

Bei geöffnetem Ventil ist die Leckagekammer geschlossen. Das Produkt kann dann durch das Ventilgehäuse von einer Leitung in die andere fließen.

Bei einer Reinigung wird kurzzeitig einer der (oberen oder unteren) Teller angehoben, sodass der Ventilsitz und der Teller bzw. Kegel gereinigt werden. Die Reinigungsflüssigkeit wird in dieser Ventilstellung über die Leckagekammer abgeleitet. Eine externe Reinigung der oberen und unteren Teller und der Leckagekammer sowie auch ein nahezu aseptischer Betrieb sind ebenfalls möglich.

Das Ventil kann gereinigt werden und entsprechend den Anforderungen des spezifischen Prozesses auf allen Ebenen gegen Druckschläge geschützt werden. Beim Betätigen des Ventils geht praktisch nichts von dem Produkt verloren.

Darüber hinaus gibt es auch die Möglichkeit, für Tankkörper ein ein- oder angebautes Doppelsitzauslassventil zu verwenden. Dies ist für den vermischungssicheren Tankauslaufbetrieb ausgelegt, wenn das Reinigen der Leitung nahe am Boden des Tanks erforderlich ist.

Die unabhängige Sitzliftung des unteren Ventiltellers ermöglicht ein einfaches Reinigen. Die externe Reinigung der Leckagekammer ist nicht erforderlich.

Das Tankauslaufventil ist kompakt, und der Ventilkörper kann zur Anpassung an den Rohrleitungsverlauf in jeden beliebigen Winkel gedreht werden.

STELLUNGSANZEIGE UND -REGELUNG

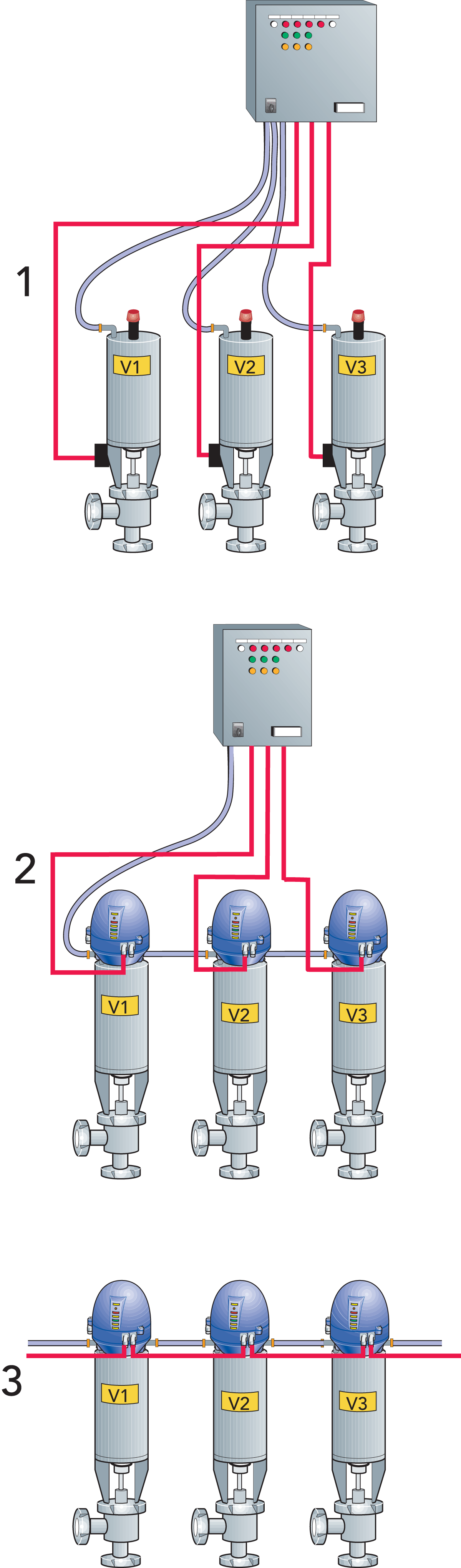

STEUERUNG NUR MITTELS STELLUNGSANZEIGE

Ein Ventil kann je nach Anlagensteuerungssystem mit verschiedenen Arten von Stellungsanzeigen (Abb. 6.8.16) ausgerüstet sein. Zu den verschiedenen Arten von Schaltern zählen Mikroschalter, induktive Näherungsschalter oder Hall-Elemente. Diese Schalter werden für Rückmeldesignale an das Steuerungssystem eingesetzt.

Sind Prozessventile nur mit Schaltern ausgestattet, muss für jedes Ventil bzw. auch jeden Sitzlift ein zugeordnetes Magnetventil in einem Pilotventilschrank vorhanden sein. Beim Empfang eines elektrischen Signals versorgt das Magnetventil das Prozessventil mit Druckluft. Sobald das Signal erlischt, wird die Druckluft abgelassen.

Für dieses System (1) werden ein elektrisches Signalkabel und ein Druckluftschlauch für jedes Prozessventil benötigt.

Bei der kombinierten Einheit (2) handelt es sich um eine Basis-Aufsatzeinheit, die auf dem Ventilantrieb montiert ist. Sie umfasst eine Aktivierungsarmatur, ein Sensorsystem und Magnetventile. Über einen Luftschlauch können mehrere Ventile versorgt werden, wobei jedoch stets ein elektrisches Kabel pro Ventil erforderlich ist.

VOLLSTÄNDIGES STEUERSYSTEM

Eine vollständige Steuerung erfolgt über eine in Abbildung 6.8.10 gezeigte Aufsatzeinheit, die eigens für eine speicherprogrammierbare Steuerung ausgelegt ist. Die Aufsatzeinheit umfasst eine Anzeigeeinheit, eine Aktivierungsarmatur, ein Sensorsystem und Magnetventile.

Diese Aufsatzeinheit kann auch für ein Buskommunikationssystem ausgerüstet und verwendet werden, wodurch eine Steuerung über nur einen Luftschlauch sowie ein elektrisches Kabel und eine Kommunikation mit einer größeren Anzahl von Ventilen ermöglicht wird. Die Aufsatzeinheit kann zentral programmiert und zu niedrigen Kosten installiert werden.

Sie ermöglicht mehrere Funktionen wie beispielsweise die Ferneinstellung, die Steuerung und Anzeige des Sitzlifts der vermischungssicheren Ventile, ein Wartungsprogramm für einzelne Sitzventile, die Steuerung und Stellungsanzeige des Ventilkegels usw.

RÜCKSCHLAG- UND REGELVENTILE

RÜCKSCHLAGVENTILE

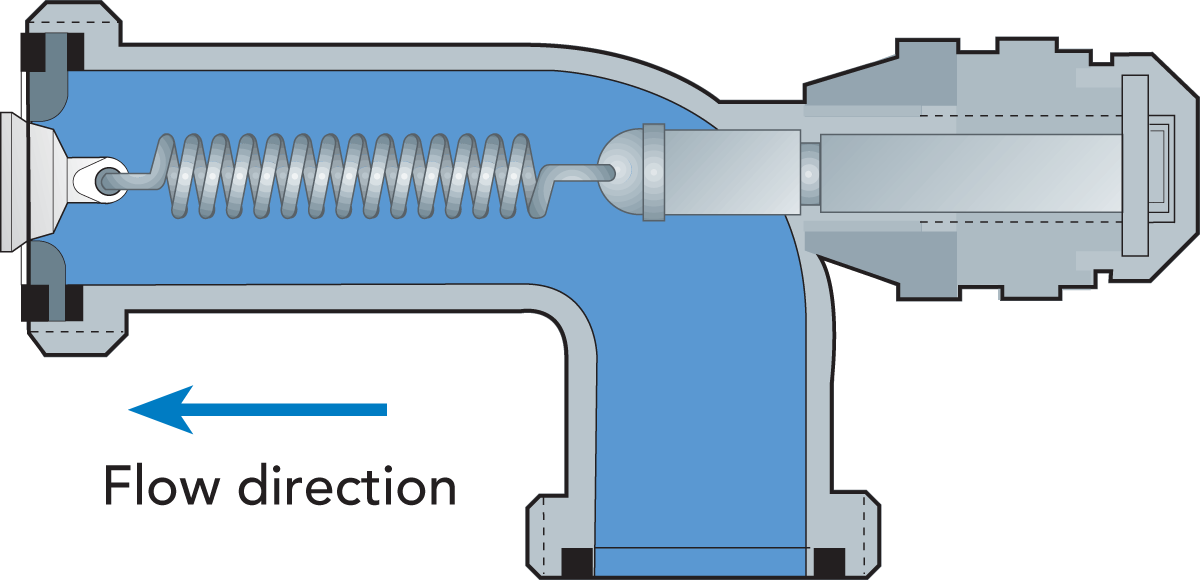

Ein Rückschlagventil (Abb. 6.8.17) wird montiert, wenn verhindert werden muss, dass das Produkt in die falsche Richtung fließt. Das Ventil wird durch das Fließen der Flüssigkeit in der richtigen Richtung offen gehalten. Wenn der Durchfluss unterbrochen wird, wird der Ventilkegel durch die Feder gegen seinen Sitz gedrückt. Das Ventil schließt sich dann bei Umkehr der Fließrichtung.

REGELVENTILE

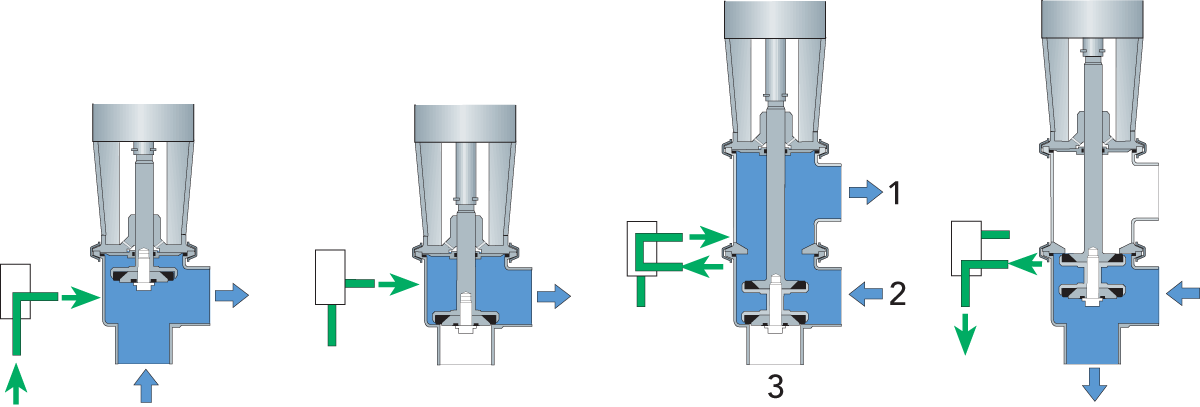

Absperr- und Umschaltventile haben lediglich zwei Positionen. Sie sind entweder geöffnet oder geschlossen. Regelventile dagegen können den Durchfluss schrittweise verändern. Sie werden an verschiedenen Punkten im Prozess für die präzise Regelung der Durchflussmengen und Drücke eingesetzt.

Manuell betriebene Regelventile mit einem Kegel für variablen Durchfluss (Abb. 6.8.18) sind mit einer Ventilstange mit einem speziell geformten Regelkegel ausgestattet. Durch Drehen des Reguliergriffs kann der Kegel auf- oder abwärts bewegt werden, wodurch sich der Durchlauf verändert und damit eine neue Durchflussmenge bzw. ein neuer Druck einstellt. Eine Skala am Ventil zeigt die Einstellung an.

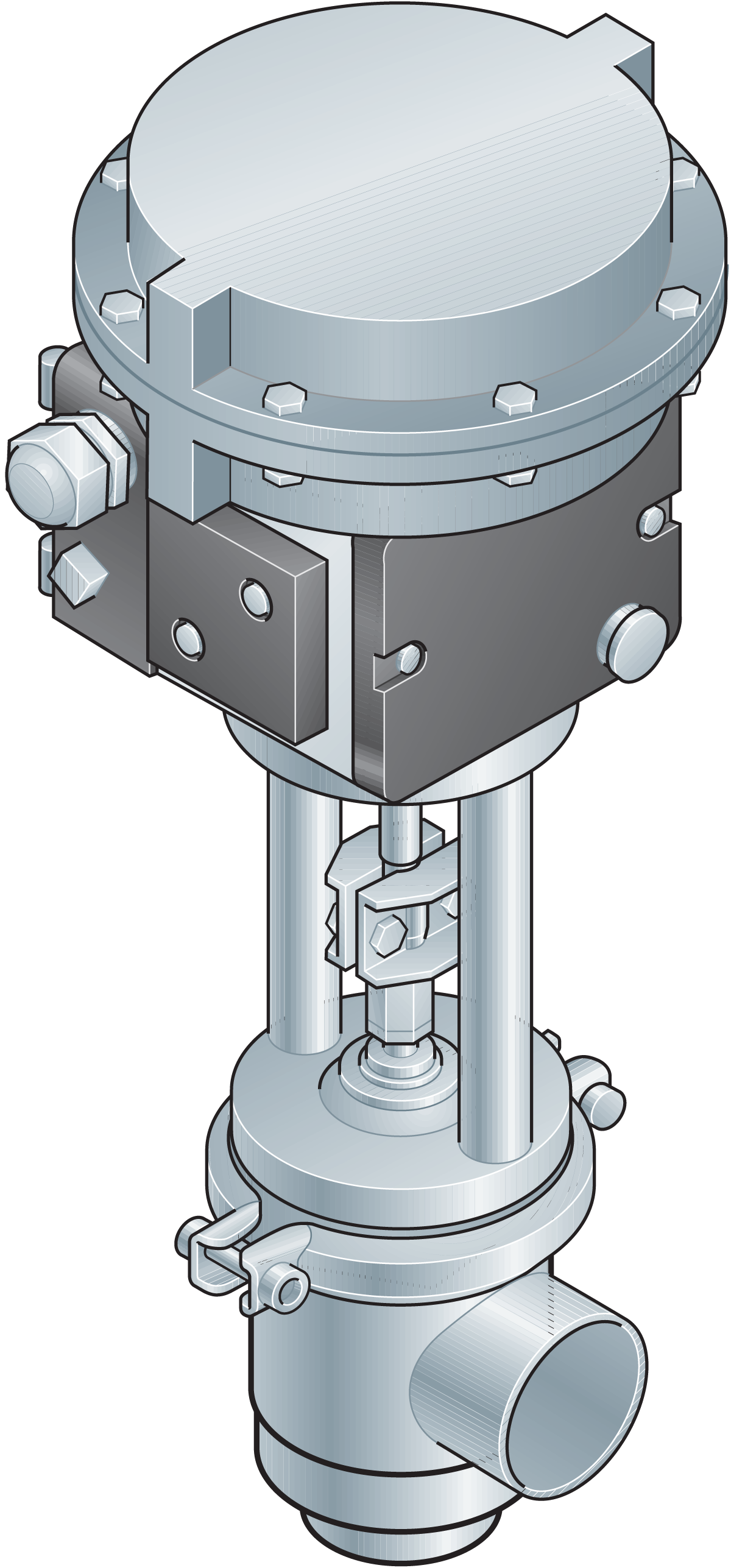

Pneumatisch arbeitende Regelventile mit einem Kegel für variablen Durchfluss (Abb. 6.8.19) arbeiten ähnlich wie das zuvor beschriebene Regelventil. Die Kegel- und Sitzanordnung ähnelt der des manuell einstellbaren Regelventils. Der Durchfluss wird sukzessive gedrosselt, sobald der Kegel in Richtung Sitz abgesenkt wird.

Diese Art von Ventil wird in Prozessen zur automatischen Regelung von Drücken, Durchflussmengen und Pegeln eingesetzt. Dabei wird die Prozesslinie mit einem Geber ausgerüstet, der den gemessenen Wert kontinuierlich an einen Regler überträgt. Dieser Regler passt dann fortlaufend die Einstellung des Ventils an, sodass der voreingestellte Prozesswert beibehalten wird.

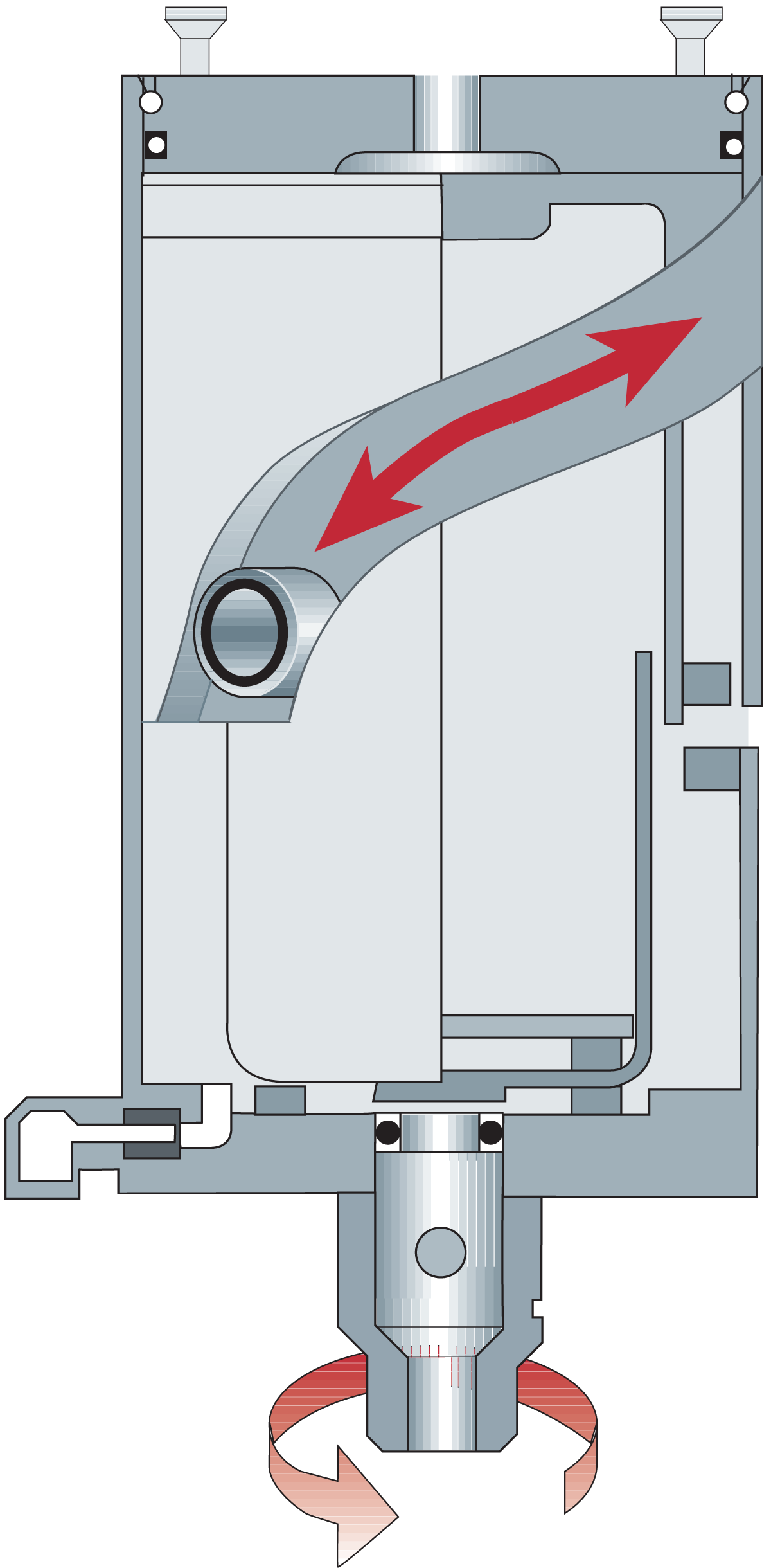

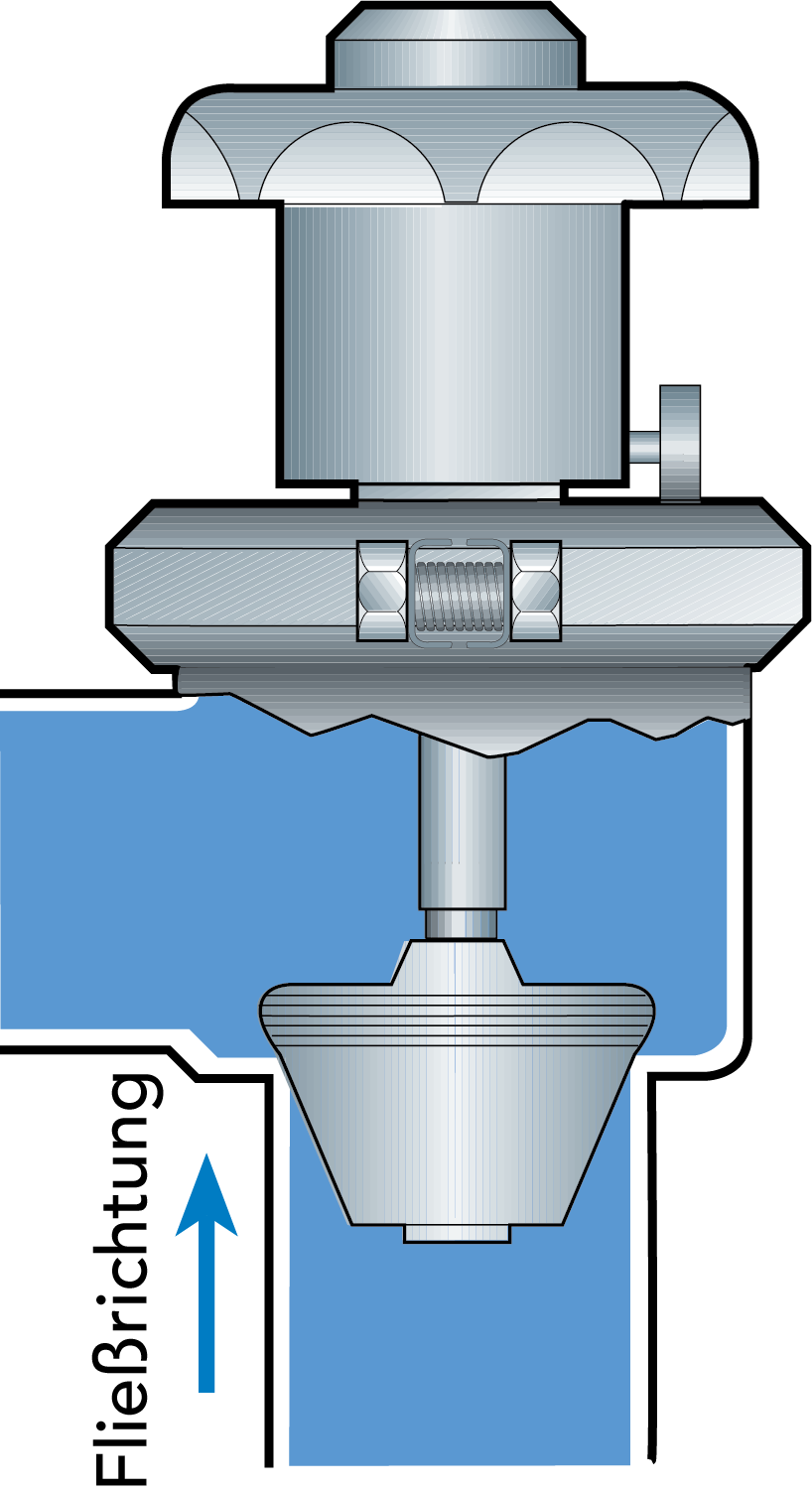

Ein Ventil, das häufig verwendet wird, ist das sog. Konstantdruckventil (Abb. 6.8.20). Bei diesem Ventil wird der Raum oberhalb einer Membran durch ein Druckminderventil mit Druckluft versorgt. Der Luftdruck wird durch das Druckminderventil so lange angepasst, bis auf dem Produktdruckmessgerät der erforderliche Druck erreicht ist. Der voreingestellte Druck wird dann unabhängig von Änderungen des Betriebszustandes beibehalten. Abbildung 6.8.21 beschreibt die Funktionsweise des Konstantdruckventils.

Das Ventil reagiert dabei schnell auf Veränderungen beim Produktdruck. Ein verminderter Produktdruck führt an der Membran zu einer druckluftbedingten größeren Kraft, die konstant bleibt. Der Ventilkegel bewegt sich dann zusammen mit der Membran nach unten, die Durchflussmenge wird reduziert und der Produktdruck auf den voreingestellten Wert angehoben.

Ein erhöhter Produktdruck führt zu einer auf die Membran einwirkenden Kraft, die größer ist als die druckluftbedingte abwärts gerichtete Kraft. Der Ventilkegel bewegt sich anschließend nach oben und verbreitert damit die Durchgangsbreite für das Produkt. Die Durchflussmenge steigt dann solange an, bis der Produktdruck auf den voreingestellten Wert gefallen ist. Dieses Ventil gibt es in zwei Ausführungen - und zwar für Konstantdruck vor oder nach dem Ventil.

Das Ventil kann den Produktdruck allerdings nicht regeln, wenn der verfügbare Luftdruck niedriger ist als der erforderliche Produktdruck. Für solche Fälle kann das Ventiloberteil mit einem Verstärker ausgerüstet werden. Auf diese Weise kann das Ventil für Produktdrücke verwendet werden, die etwa doppelt so hoch sind wie der verfügbare Luftdruck.

Ventile für konstanten Eintrittsdruck werden häufig hinter Separatoren und in Pasteuren eingesetzt. Ventile für konstanten Austrittsdruck kommen dagegen im Zulauf von Abfüllmaschinen zum Einsatz.

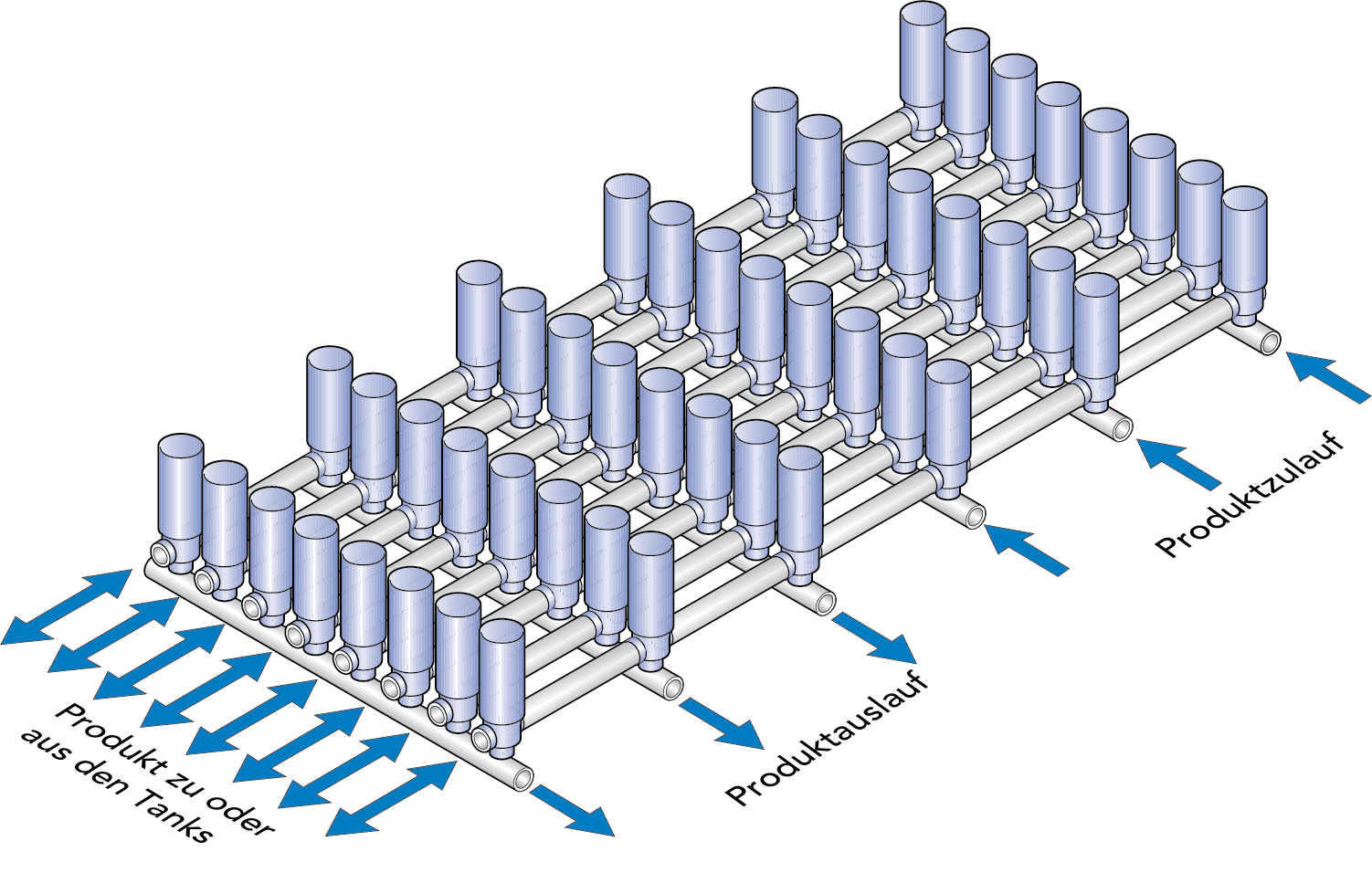

VENTILSYSTEME

Um unnötige Totenden in den Produktleitungen zu minimieren und eine Verteilung des Produkts zwischen den verschiedenen Anlagenteilen oder Produktionsbereichen der Molkerei zu ermöglichen, sind die Ventile in Gruppen, so genannten Ventilknoten, angeordnet. Die Ventile werden zudem dafür verwendet, die einzelnen Leitungen voneinander zu isolieren, sodass die eine Leitung sicher gereinigt werden kann, während das Produkt eine benachbarte Leitung durchströmt.

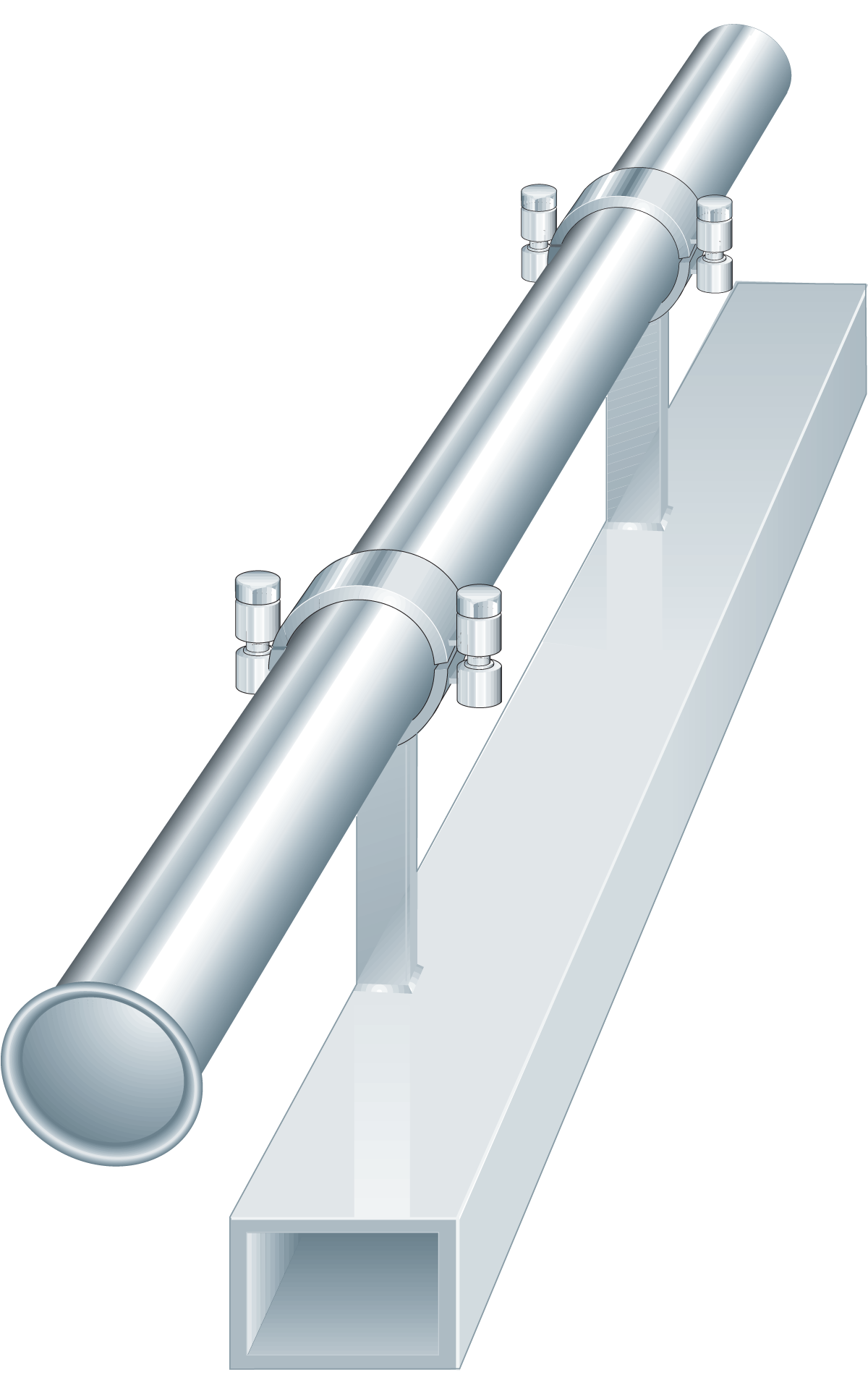

ROHRHALTERUNGEN

Viele Rohrleitungen verlaufen etwa 2 bis 3 Meter über dem Boden der Molkerei. Für die Inspektion und Wartung müssen alle Bauteile leicht zugänglich sein. Die Produktleitungen werden prinzipiell mit leichtem Gefälle (1:200 bis 1:1.000) zur Selbstentleerung verlegt. Es ist darauf zu achten, dass es entlang den Produktleitungen keine Stellen mit Pfützen bzw. Nestern gibt, in denen sich das Produkt oder Reinigungsflüssigkeit sammeln kann.

Die Rohre müssen stabil gehalten werden. Dabei dürfen sie jedoch nicht so fest montiert sein, dass eine Bewegung verhindert wird. Bei hohen Produkttemperaturen und bei der Reinigung dehnen sie sich deutlich aus (Wärmeausdehnung). Die daraus folgende Verlängerung der Rohrleitungen und die Torsionskräfte in den Rohrbögen und der Ausrüstung müssen absorbiert werden. Dies, zusammen mit der Tatsache, dass das Rohrleitungssystem durch die verschiedenen Bauteile sehr schwer ist, stellt hohe Ansprüche an die Präzision und Erfahrung eines Anlagenbauers.