PUMPEN

Anforderungen an pumpen

Die Anforderungen an die Produktqualität und die Wirtschaftlichkeit von Herstellungsverfahren sind in den vergangenen Jahren kontinuierlich gestiegen. Früher war es oft möglich, Flüssigkeiten mittels Schwerkraft durch eine Anlage fließen zu lassen. Heute werden sie durch lange Rohrleitungen mit vielen Ventilen, durch Wärmetauscher, Filter oder andere Installationen mit vielfach großen Druckverlusten geleitet. Die Durchflussmengen sind dabei häufig sehr hoch. Daher werden in vielen Bereichen eines Betriebes Pumpen benötigt. Die richtige Auswahl wird dabei zunehmend immer wichtiger. Bei der Auswahl der optimalen Pumpe können viele Fragen auftauchen, die unter folgenden Überschriften zusammengefasst sind:

- Pumpeninstallation

- Saug- und Förderleitungen

- Bei der Auswahl von Typ und Größe einer Pumpe sollten berücksichtigt werden:

– Durchflussmenge

– zu förderndes Produkt

– Viskosität

– Dichte

– Temperatur

– Systemdruck

– Material in der Pumpe

Typische Molkereipumpen sind die Kreisel-, Flüssigkeitsring- und Verdrängerpumpen. Diese drei Typen haben verschiedenen Anwendungsgebiete, wobei Kreiselpumpen in Molkereien am häufigsten eingesetzt werden.

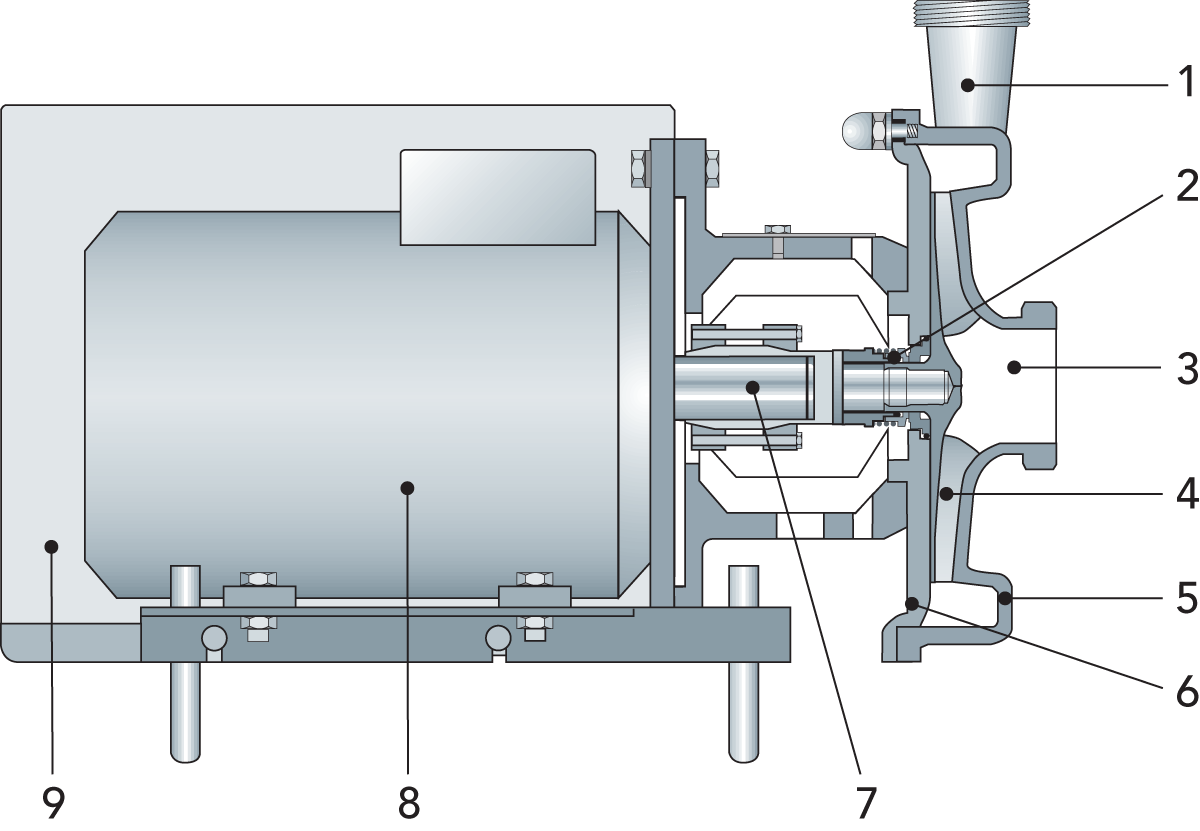

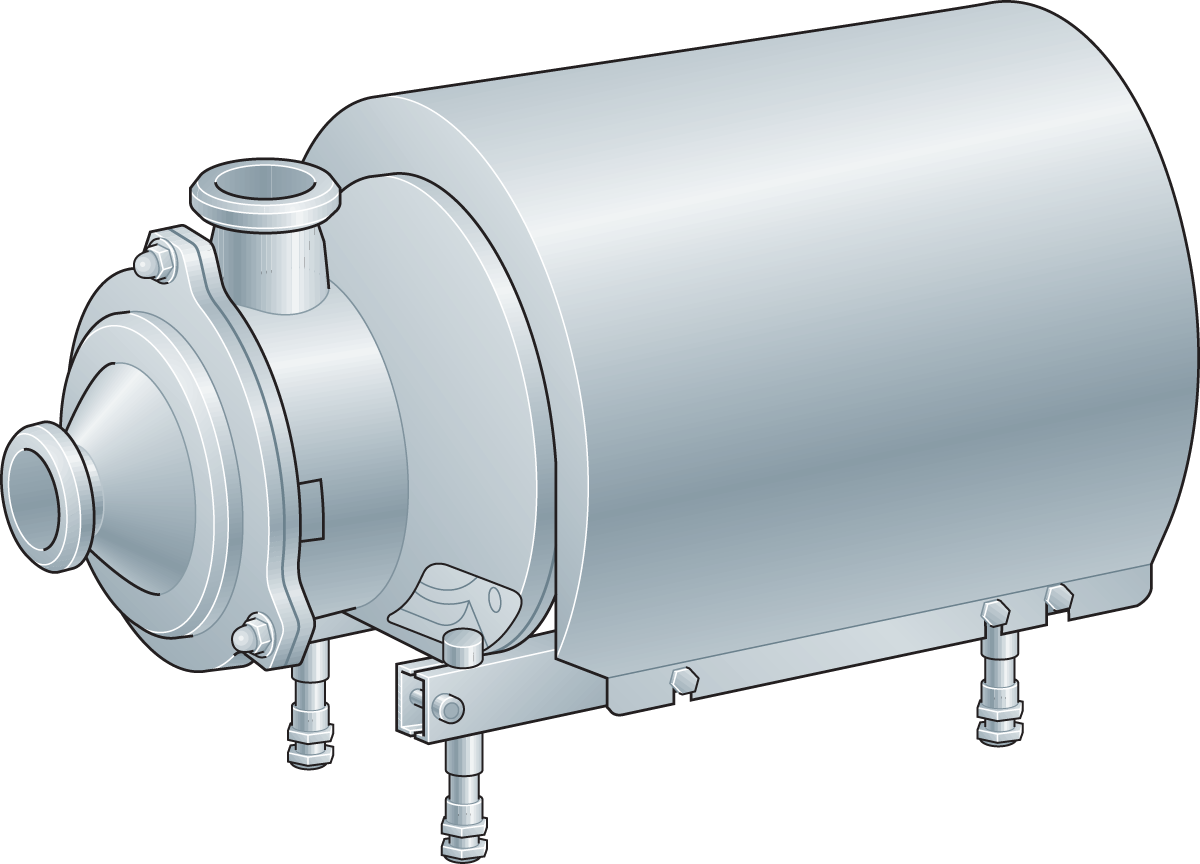

Die in den Abbildungen 6.7.1 und 6.7.2 gezeigte Kreiselpumpe wird hauptsächlich für die Förderung von niedrig viskosen Produkten eingesetzt. Sie kann nicht mit stark luft- oder gashaltigen Flüssigkeiten arbeiten. Für solche Anwendungen werden Flüssigkeitsringpumpen eingesetzt. Die Verdrängerpumpe wird für eine schonende Förderung und hohe Viskositäten genutzt.

SAUGLEITUNG

Bevor wir uns den Pumpen selbst zuwenden, ist es wichtig, die mit dem Pumpen verbundenen Sachverhalte und Probleme zu verstehen.

Grundsätzlich sollten Pumpen so dicht wie möglich an einem Tank oder einer anderen Quelle stehen, aus der die Flüssigkeit gepumpt wird. Die Saugleitung sollte so wenig Krümmungen und Ventile wie möglich besitzen. Ein ausreichend großer Durchmesser der Saugleitung reduziert die Gefahr der Kavitation in der Pumpe.

DRUCKLEITUNG

In der Druckleitung muss sich ein Drosselventil befinden, eventuell zusammen mit einem Rückschlagventil. Das Drosselventil wird zur Regulierung der Durchflussmenge in der Pumpe verwendet. Das Rückschlagventil schützt die Pumpe vor Wasserschlag und verhindert ein Rückströmen von Flüssigkeit, wenn die Pumpe abgeschaltet wird. Dieses befindet sich in der Regel zwischen Pumpe und Drosselventil.

KAVITATION

Kavitation kann durch ein prasselndes Geräusch in der Pumpe festgestellt werden. Sie tritt auf, wenn der Druck lokal unter den Dampfdruck abfällt und sich kleine Dampfblasen in der Flüssigkeit bilden. Der Druck steigt auf dem weiteren Weg der Flüssigkeit zum Pumpenlaufrad. Der Dampf kondensiert sehr schnell. Die Dampfblasen zerfallen bei sehr hoher Geschwindigkeit und einem lokalen Druck, der bis zu 100.000 bar erreichen kann. Dieser Vorgang wiederholt sich mit hoher Frequenz und kann zu Grübchenbildung („Pitting") im umliegenden Material führen, insbesondere wenn es spröde ist.

Kavitation tritt auf, wenn der Druck in der Saugleitung im Verhältnis zum Dampfdruck der gepumpten Flüssigkeit zu niedrig ist. Die Kavitationsgefahr steigt, wenn viskose oder flüchtige Flüssigkeiten gepumpt werden müssen.

Kavitation in Pumpen reduziert die Förderhöhe und Effizienz. Mit Zunahme der Kavitation stellt die Pumpe das Pumpen schrittweise ein.

Daher sollte Kavitation vermieden werden. Bei schwierigen Pumpbedingungen und geringfügiger Kavitation, aber ansonsten ordnungsgemäßem Pumpbetrieb, kann die Pumpe dennoch weiter genutzt werden, da Molkereipumpen Pumpenräder aus säurebeständigem Stahl besitzen, das sehr beständig gegen kavitationsbedingte Abnutzung ist. Bei Pumpen, die schon lange in Betrieb sind, können allerdings teilweise Schäden am Pumpenlaufrad auftreten.

Die Möglichkeit des Auftretens von Kavitation in einer Pumpe kann mittels Berechnungen vorausgesagt werden. Nähere Informationen zum Thema Berechnungen anhand des NPSH-Werts (Net Positive Suction Head, Haltedruckhöhe) finden Sie auf der folgenden Seite.

Als Faustregel gilt:

- geringer Druckverlust auf der Saugseite (großer Rohrdurchmesser, kurze Saugleitung, wenige Ventile, Krümmungen usw. in der Leitung)

- hoher Zulaufdruck zur Pumpe, z. B. hohe Flüssigkeitssäule oberhalb der Pumpe

- niedrige Temperatur der Förderflüssigkeit

PUMPENDIAGRAMME

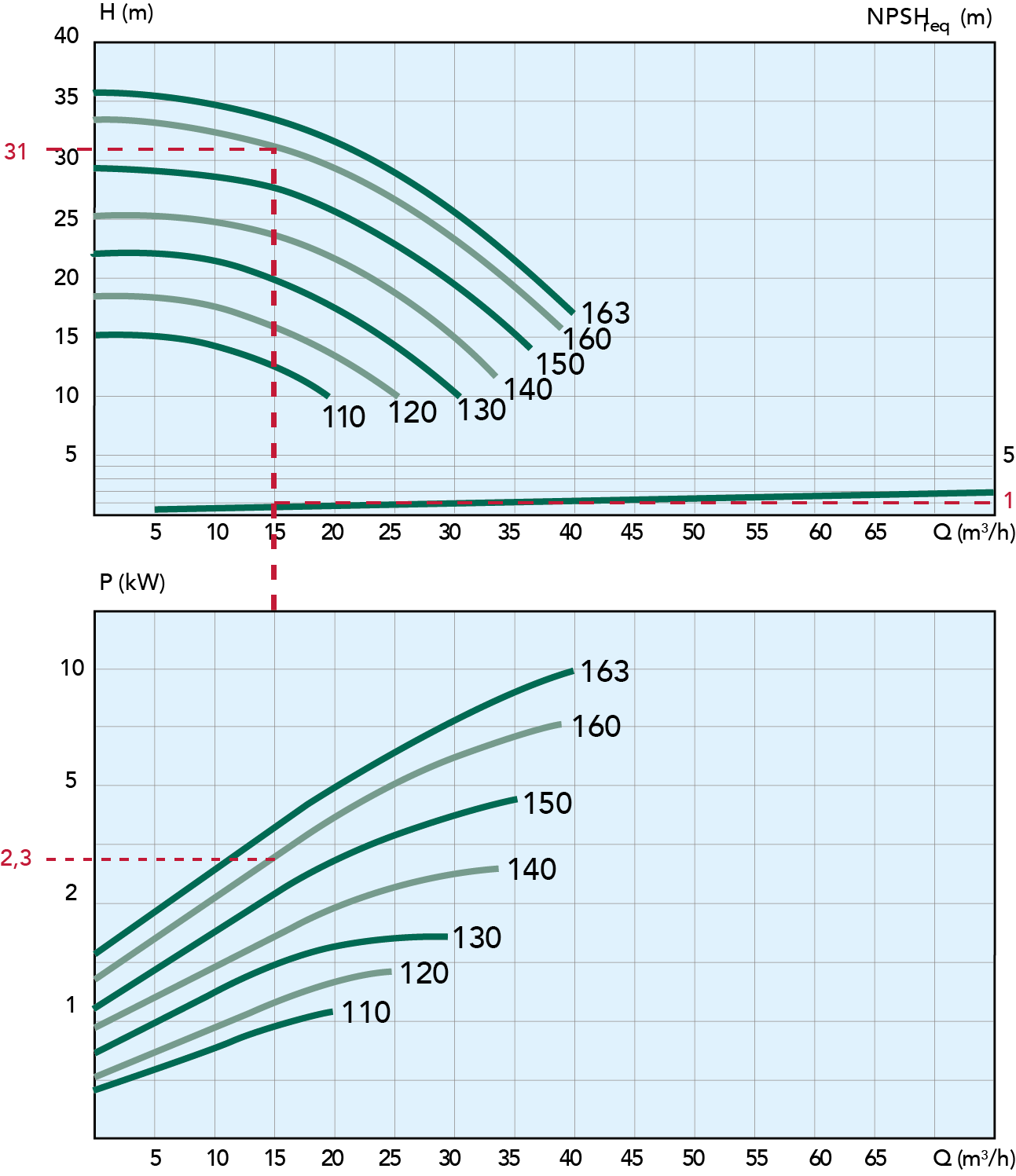

Pumpendiagramme sind eine unschätzbare Hilfe, um für einen bestimmten Anwendungsfall die richtige Pumpe auszuwählen: Um die richtige Pumpe auszuwählen, benötigt man drei Kurven:

- Durchflussmenge und Förderhöhe, QH-Kennlinie

- Erforderliche Motorkraft, kW

- NPSH-Wert (Net Positive Suction Head, Haltedruckhöhe)

Die Kurven wurden anhand von Tests mit Wasser ermittelt. Sollen Flüssigkeiten mit anderen physikalischen Eigenschaften gepumpt werden, müssen die Daten neu berechnet werden.

Bei der Wahl einer Pumpe ist die erforderliche Durchflussmenge, Q, normalerweise bekannt. In dem in Abbildung 6.7.3 aufgeführten Beispiel beträgt die Durchflussmenge, Q, 15 m3/h. Die erforderliche Förderhöhe muss gewöhnlich berechnet werden. Hier nehmen wir einen Wert von 30 m an.

Die Durchflussmenge ist auf der waagerechten Achse (Q) aufgetragen. Von dem Punkt aus folgt man einer gedachten vertikalen Linie nach oben, bis diese eine horizontale Linie schneidet, die auf der senkrechten Achse (H) die erforderliche Förderhöhe von 30 Metern anzeigt. Dieser Punkt trifft keine der QH-Kurven, die den Pumpenlaufraddurchmesser anzeigen. Gewählt werden sollte der nächst größere Pumpenlaufraddurchmesser; in diesem Fall 160 mm. Die sich daraus ergebende Förderhöhe beträgt 31 m Flüssigkeitssäule.

Im nächsten Schritt folgt man der vertikalen 15 m3/h-Linie abwärts, bis sie die Energiekurve für ein 160 mm-Pumpenlaufrad schneidet. Eine horizontale Linie zur linken Seite des Schnittpunkts zeigt einen Energiebedarf von 2,3 kW an. Zu diesem Wert muss ein Sicherheitsspielraum von ca. 15 % hinzugerechnet werden; woraus ein Wert von ca. 2,6 kW resultiert. Es kann also ein 3 kW-Motor eingesetzt werden.

Wird die Pumpe mit einem Motor einer bestimmten Größe ausgestattet, ist stets sicherzustellen, dass der Motor nicht überlastet wird. Daher sollte im Hinblick auf eine mögliche Überlastung stets eine Sicherheitsspielraum einkalkuliert werden.

Um den NPSH-Wert für einen Volumenstrom von 15 m3/h zu finden, folgt man der vertikalen Linie zur rechten Seite im oberen Teil des Diagramms bis zum Schnittpunkt mit der NPSH-Kurve. Folgt man anschließend der horizontalen Linie zur rechten Seite, kann der benötigte NPSH-Wert abgelesen werden. ln diesem Fall beträgt er 1 Meter.

FÖRDERHÖHE (DRUCK)

Bei der Auswahl der Pumpe ist zu berücksichtigen, dass sich die dargestellte Förderhöhe H im Pumpendiagramm nur auf die einströmende Flüssigkeit in der Pumpe bezieht, ohne Berücksichtigung der Saughöhe oder des Eintrittsdrucks.

Um die tatsächliche Förderhöhe nach der Pumpe zu ermitteln, müssen die Bedingungen auf der Saugseite der Pumpe berücksichtigt werden. Ist in der Saugleitung ein Vakuum, muss die Pumpe einen Teil ihrer Arbeit verrichten, bevor die Flüssigkeit sie erreicht. Die Förderhöhe am Austritt ist dann niedriger als der im Diagramm abgebildete Wert.

Wird die Saugleitung mit Flüssigkeit gefüllt, um einen positiven Druck am Pumpeneintritt zu erzeugen, ist der Austrittsdruck höher als im Diagramm abgebildet.

NPSH-WERT (NET POSITIVE SUCTION HEAD, HALTEDRUCKHÖHE)

Wie bereits aufgezeigt, ist es bei der Planung einer Pumpeninstallation wichtig, dass die Saugleitung so ausgelegt ist, dass die Pumpe nicht kavitiert. Im Flussdiagramm ist die NPSH-Kurve mit aufgeführt (Abb. 6.7.3.). Der NPSH-Wert einer Pumpe ist der notwendige Überdruck über dem Dampfdruck der Flüssigkeit, der erforderlich ist, um eine Kavitation zu vermeiden. Dieser Wert wird NPSHreq genannt.

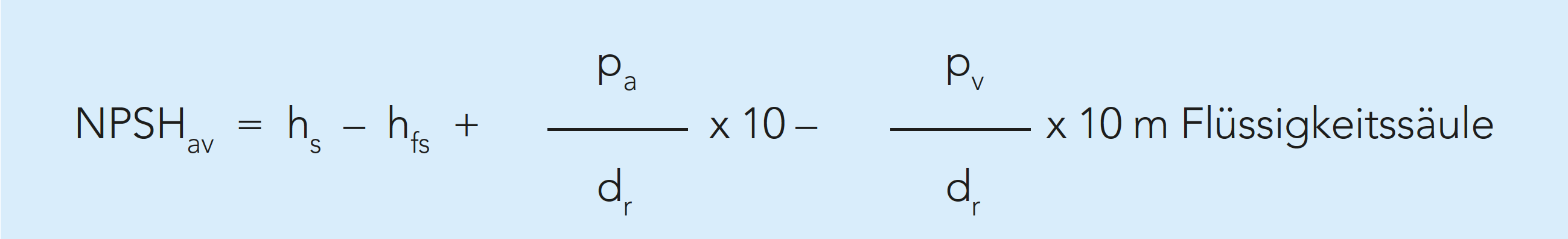

Bevor dieser genutzt werden kann, muss der vorhandenen NPSH-Wert der Saugleitung bei den vorherrschenden Betriebsbedingungen berechnet werden. Dieser Wert, auch als NPSHav bezeichnet, sollte gleich oder höher als der erforderliche NPSHreq-Wert sein, der im Diagramm gezeigt wird.

Mit der folgenden Formel kann der NPSHav-Wert für die Saugleitung im System berechnet werden:

pa = Druck in bar abs. an der Flüssigkeitsoberfläche

pv = Dampfdruck in bar abs.

dr = relative Dichte

hs = statische Saughöhe in Meter Flüssigkeitssäule

hfs = Druckabfall in der Saugleitung, Meter Flüssigkeitssäule

Hinweis: hs ist negativ für die Saughöhe und positiv für den Einlassdruck.

WELLENDICHTRINGE

Der Wellendichtring ist häufig das empfindlichste Bauteil einer Pumpe, da er zwischen einem rotierenden Teil – dem Pumpenlaufrad oder der Welle – und einem stationären Teil – dem Pumpengehäuse – abdichten muss. Üblicherweise wird eine Gleitringdichtung verwendet.

Ein rotierender Wellendichtring besitzt eine überlappende Dichtungsfläche, die gegen einen überlappenden stationären Dichtring rotiert. Zwischen den beiden Dichtungsflächen befindet sich ein Flüssigkeitsfilm. Dieser Flüssigkeitsfilm schmiert die Dichtung und verhindert einen direkten Kontakt zwischen den beiden Dichtungsringen. Dies ermöglicht eine minimale Abnutzung und lange Lebensdauer der Dichtung. Läuft die Pumpe trocken, wird der Flüssigkeitsfilm in der Dichtung zerstört und die Abnutzung der Dichtungsringe nimmt zu.

Die Gleitringdichtung ist gewöhnlich druckentlastet, d. h. dass sie unempfindlich gegenüber Druck in der Pumpe ist. Die sanitäre Gleitringdichtung muss nicht eingestellt werden und verursacht auch keinen Verschleiß an der Welle. Gleitringdichtungen sind als einfach wirkende Ausführung oder mit Spülanschluss erhältlich.

EINFACHWIRKENDE GLEITRINGDICHTUNGEN

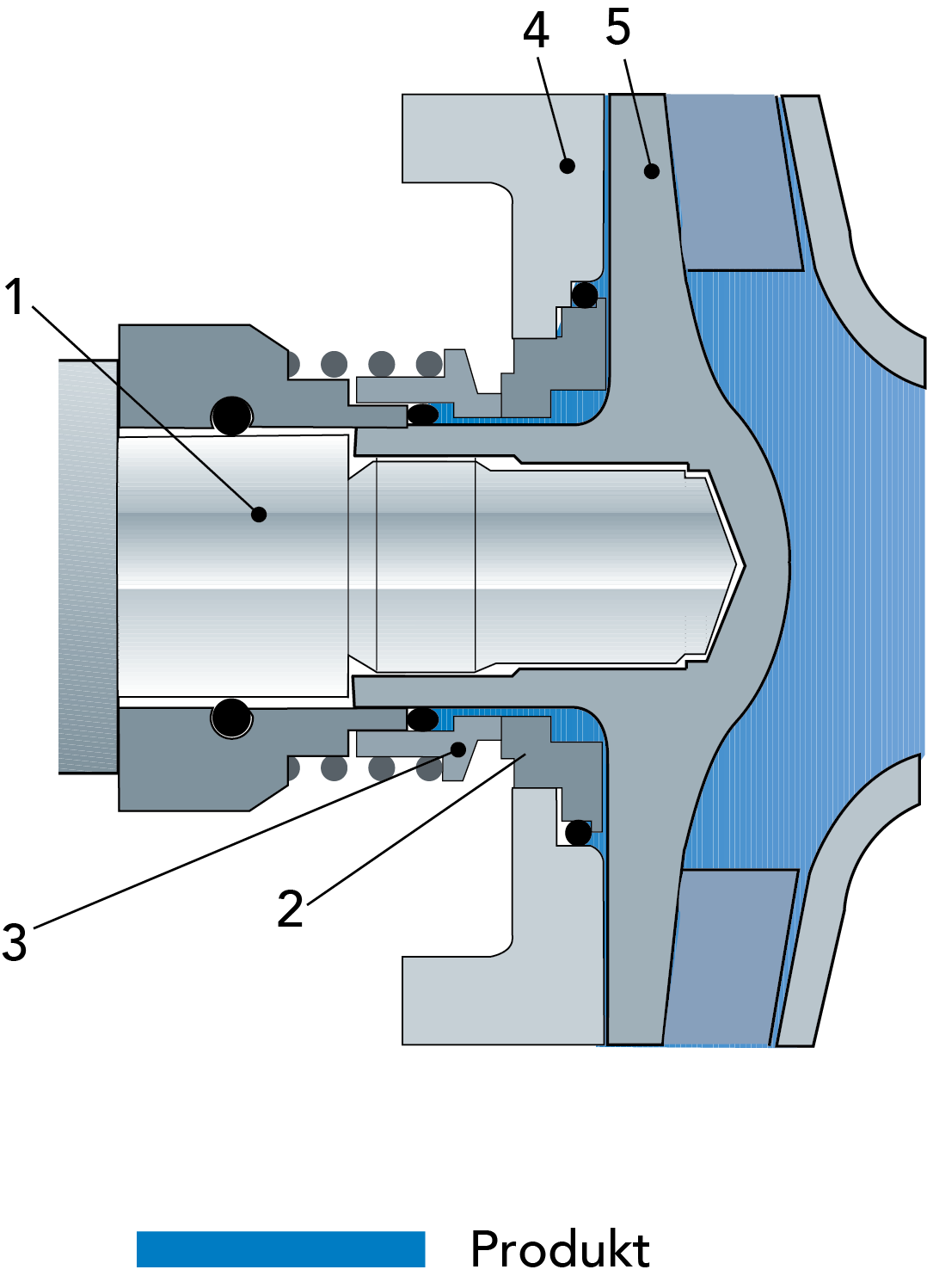

Einfachwirkende Gleitringdichtungen, vgl. Abb. 6.7.4, sind in den meisten lebensmittelgeeigneten Pumpen für die Molkereiindustrie montiert.

Bei der Gleitringdichtung ist der stationäre Dichtungsring mit der Rückplatte des Pumpengehäuses verschraubt. Der rotierende Dichtungsring kann innerhalb oder außerhalb des Pumpe angebracht sein und ist mit einem O-Ring abgedichtet. Der rotierende Ring kann sich um die Welle bewegen und wird mittels Feder gegen den stationären Ring gepresst.

GESPÜLTE GLEITRINGDICHTUNG

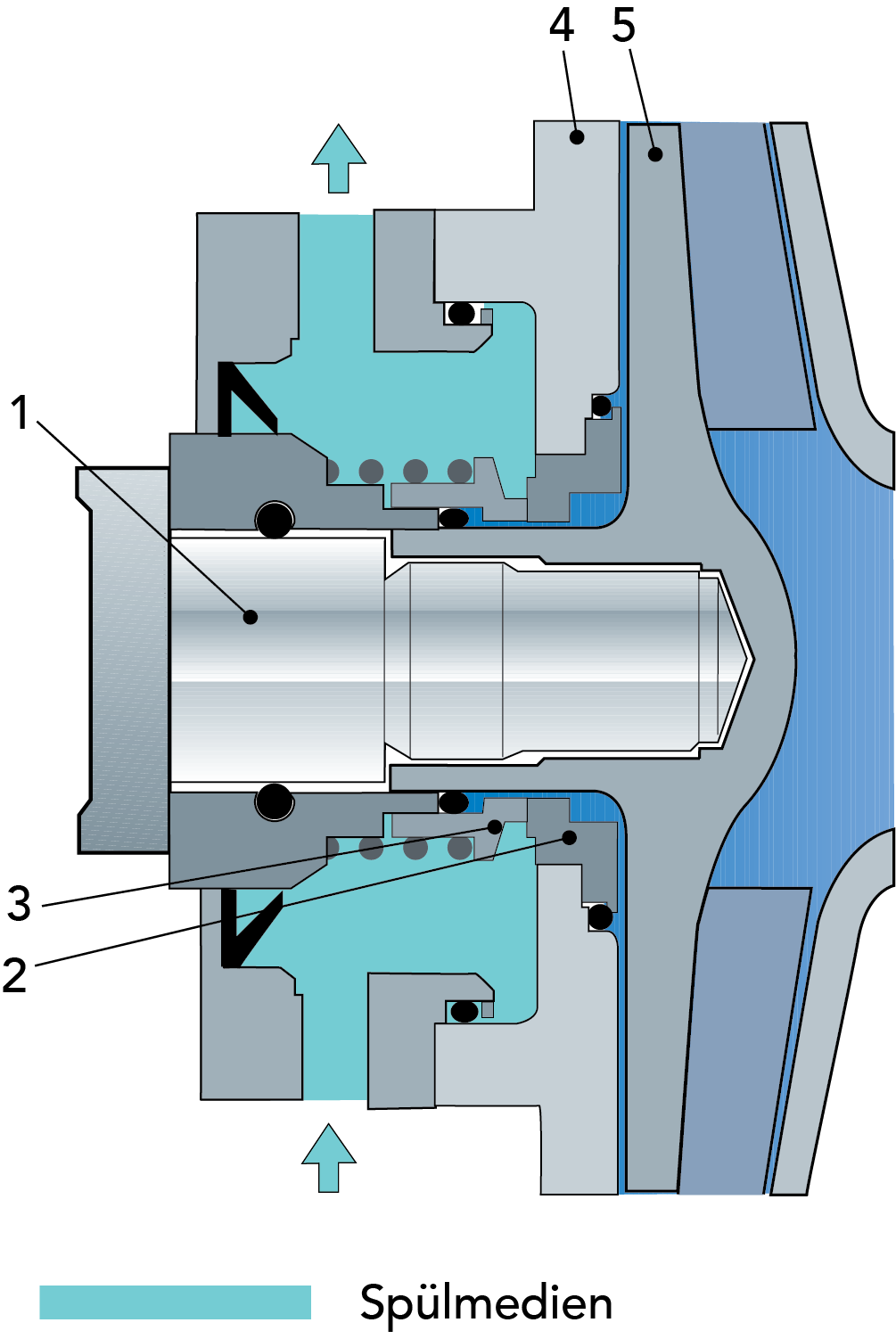

Die gespülte Gleitringdichtung, vgl. Abb. 6.7.5, besteht aus zwei Dichtungen. Um die Dichtungen zu kühlen, zu reinigen oder eine Sperre zwischen Produkt und der Atmosphäre herzustellen, zirkuliert Wasser oder Dampf innerhalb des Zwischenraumes.

Die gespülte Gleitringdichtung empfiehlt sich für folgende Anwendungen:

- mit Dampfsperre zur Förderung von sterilen Produkten, wenn eine Rekontamination vermieden werden muss,

- zur Durchspülung mit Wasser beim Pumpen von klebrigen Lösungen oder Produkten, die kristallisieren, beispielsweise Zuckerlösungen,

- zur Kühlung der Dichtung, wenn sich bei hohen Temperaturen Produkte auf der Welle im Dichtbereich ablagern und anbrennen, z. B. in Druckerhöhungspumpen bei Pasteuren,

- als Wassersperre, um Luft beim Pumpen mit sehr geringem Eintrittsdruck, z. B. aus einem Vakuumbehälter, auszuschließen.

Der Dampfsperrendruck darf den atmosphärischen Druck bei 100 °C nicht übersteigen, da der Dampf sonst trocken wird. Dies hätte ein Trockenlaufen der Dichtung und Beschädigungen der Dichtungsflächen zur Folge. Die Dampf- und Wasserzufuhr wird am Einlass zur Dichtung reguliert. Das Austrittsrohr darf nicht verstopft sein. Die Sperre wird stets über den unteren Anschluss versorgt.

DOPPELTWIRKENDE GLEITRINGDICHTUNGEN

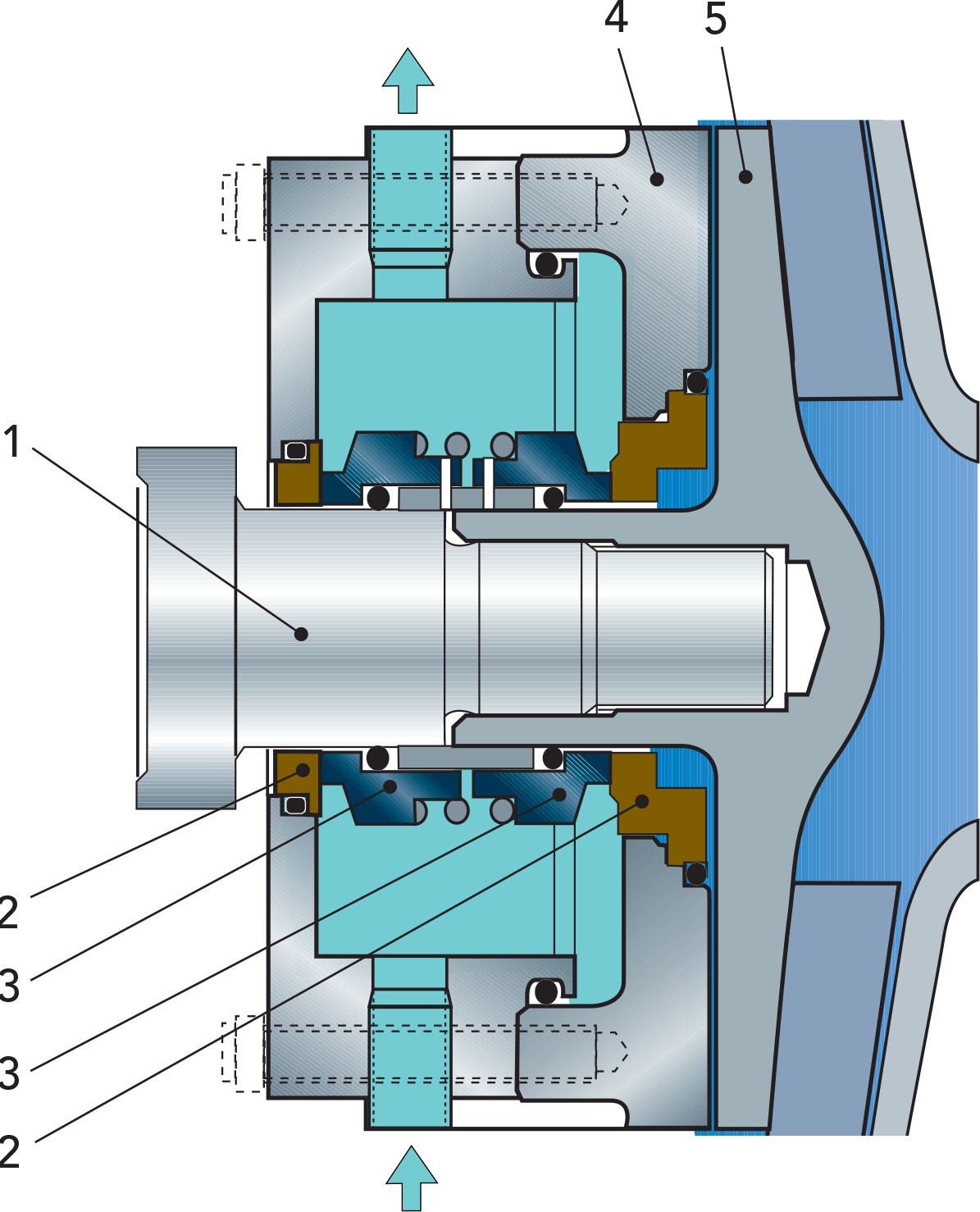

Der Aufbau der doppeltwirkenden Gleitringdichtung, vgl. Abb. 6.7.6, gestaltet sich ähnlich der gespülten Gleitringdichtung. Statt einer Lippendichtung gibt es hier jedoch eine stationär/rotierende Dichtungsanordnung, die der Einzeldichtung und den hauptsächlichen Dichtungsteilen der gespülten Gleitringdichtung entspricht.

Die doppeltwirkende Gleitringdichtung kann alternativ zur gespülten Gleitringdichtung eingesetzt werden und empfiehlt sich für die folgenden Anwendungen:

- als Dampfsperre zur Förderung von sterilen Produkten, um eine mögliche Kontamination zu verhindern,

- zur Reinigung von abrasiven Produkten, die eine Lippendichtungsanordnung beschädigen können,

- für aggressive Spülflüssigkeiten, wie sie beispielsweise bei bestimmten pharmazeutischen oder chemischen Prozessen Verwendung finden, da sie eine Lippendichtungsanordnung beschädigen können,

- als Hochdrucksperre (bis 5 bar), wenn eine Lippendichtungsanordnung nicht geeignet ist.

INTERNE GLEITRINGDICHTUNG

Die meisten Pumpen haben externe Gleitringdichtungen, da die Gestaltung hier einfacher ist und die Konstruktion aus hygienischer Sicht die ideale Lösung darstellt. Die externe Dichtung kann für die meisten Anwendungen eingesetzt werden.

Bei der externen Dichtung befindet sich das zu verarbeitende Produkt im Inneren der Dichtung und der Produktdruck lässt das Produkt zwischen den Dichtungsflächen heraustreten. Dies bedeutet, dass bei einer externe Dichtung ein maximaler Produktdruck – meist 10 bar – nicht überschritten werden darf.

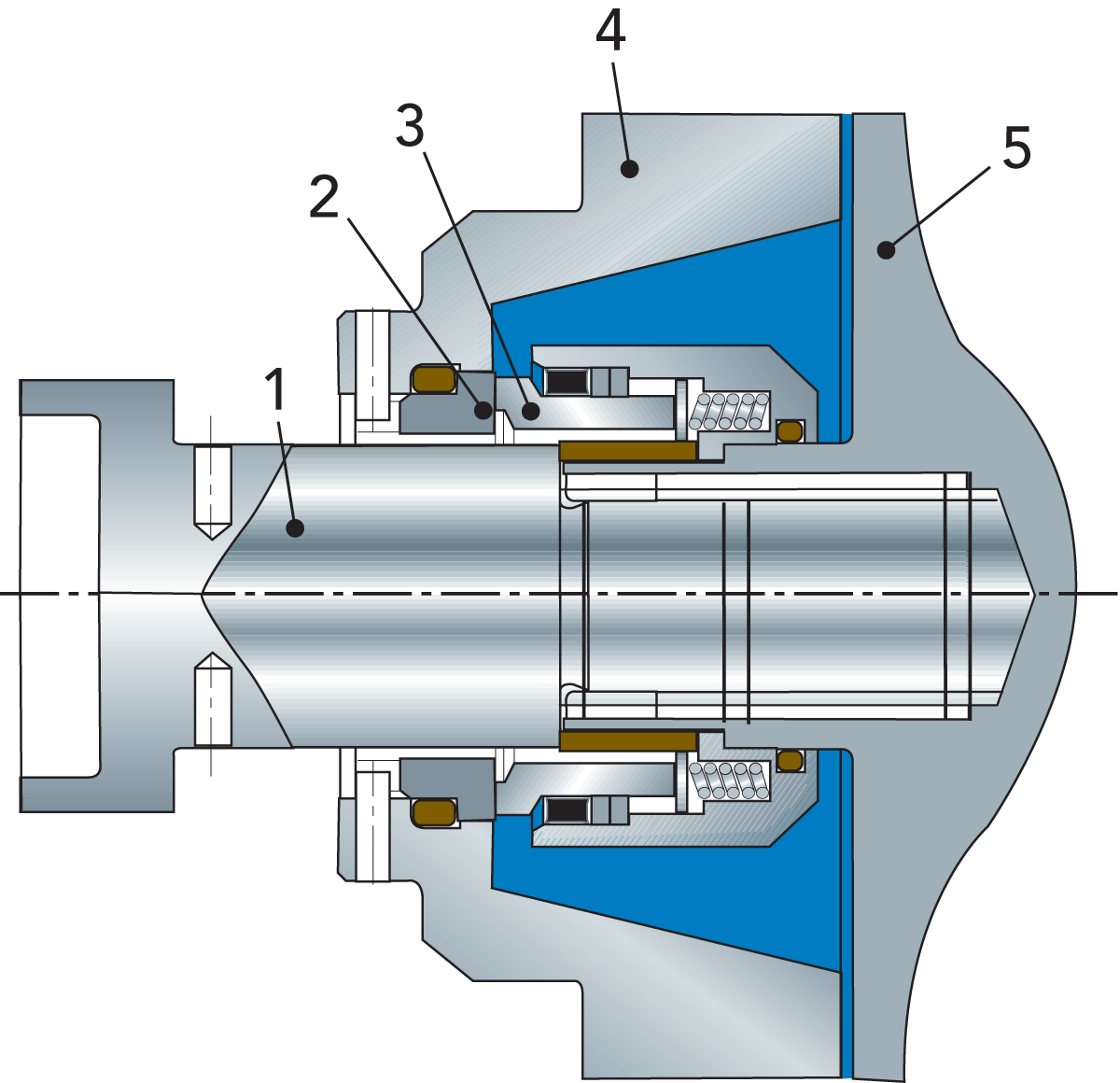

Deshalb benötigen Pumpen mit hohem Eintrittsdruck und mehrstufige Kreiselpumpen eine interne Gleitringdichtung.

Bei der internen Gleitringdichtung befindet sich das zu verarbeitende Produkt außerhalb. Die Dichtung wird von dem Produkt vollständig umgeben. Die Konstruktion in Verbindung mit hochfesten Dichtungsteilen erlaubt es, dass eine interne Gleitringdichtung Einlassdrücke von bis zu 40 bar aushält (vgl. Abb. 6.7.7). Sie ist sowohl als einfachwirkende als auch als gespülte Gleitringdichtung erhältlich. Handhabung und Tauglichkeit der gespülten internen Gleitringdichtung sind mit der gespülten externen Gleitringdichtung identisch.

MATERIAL FÜR GLEITRINGDICHTUNGEN

Eine oft verwendete Materialkombination ist Kohle für den rotierenden Dichtungsring und Edelstahl für den stationären Dichtungsring. Eine bessere Kombination ist ein Kohlering gegen einen Ring aus Siliziumkarbit. Bei abrasiven Flüssigkeiten werden Dichtungsringe mit sehr harten Dichtungsflächen empfohlen. Für solche Anwendungen wird in der Regel eine Kombination aus Siliziumkarbit/Siliziumkarbit verwendet.

KREISELPUMPEN

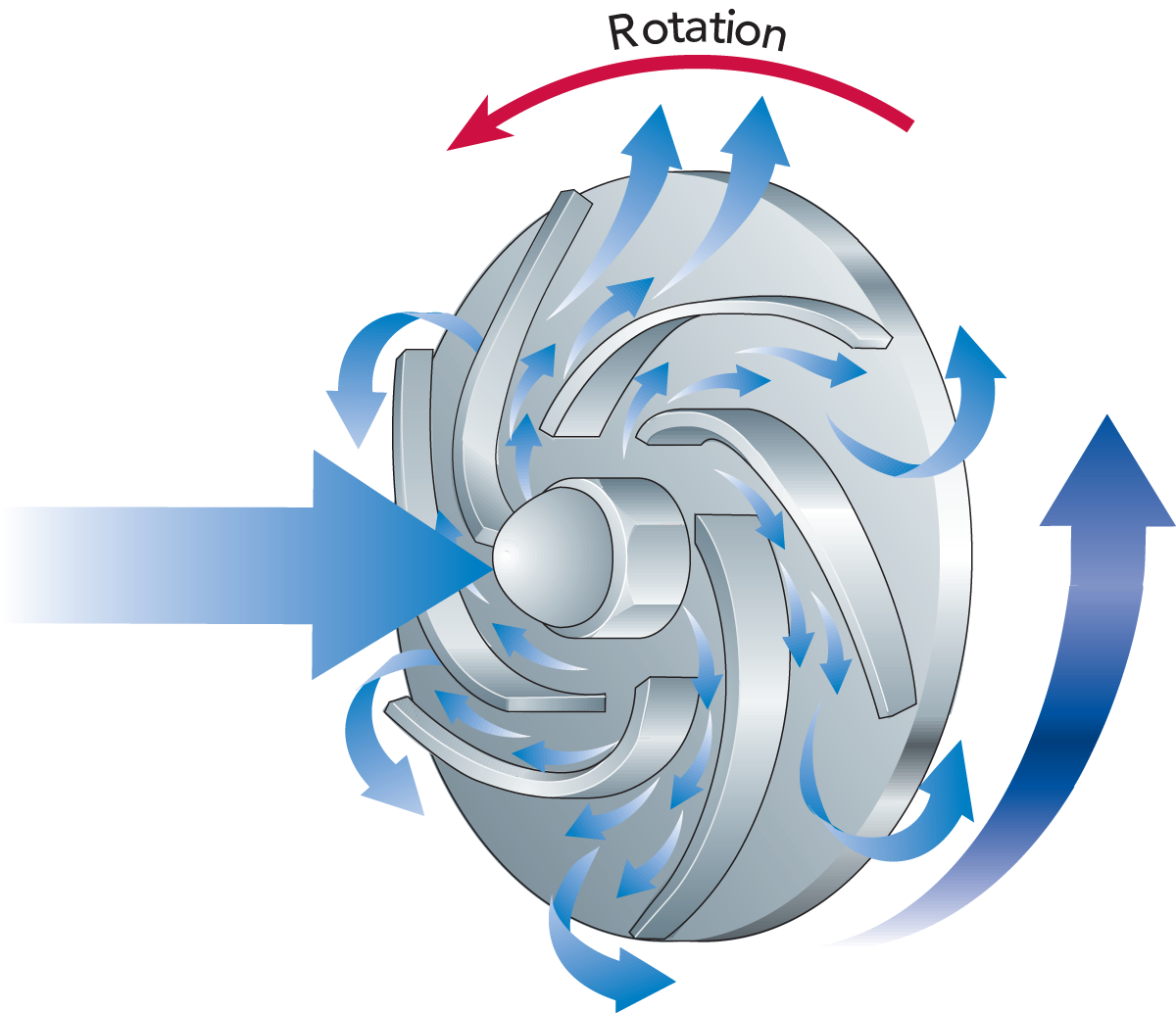

PUMPENPRINZIP

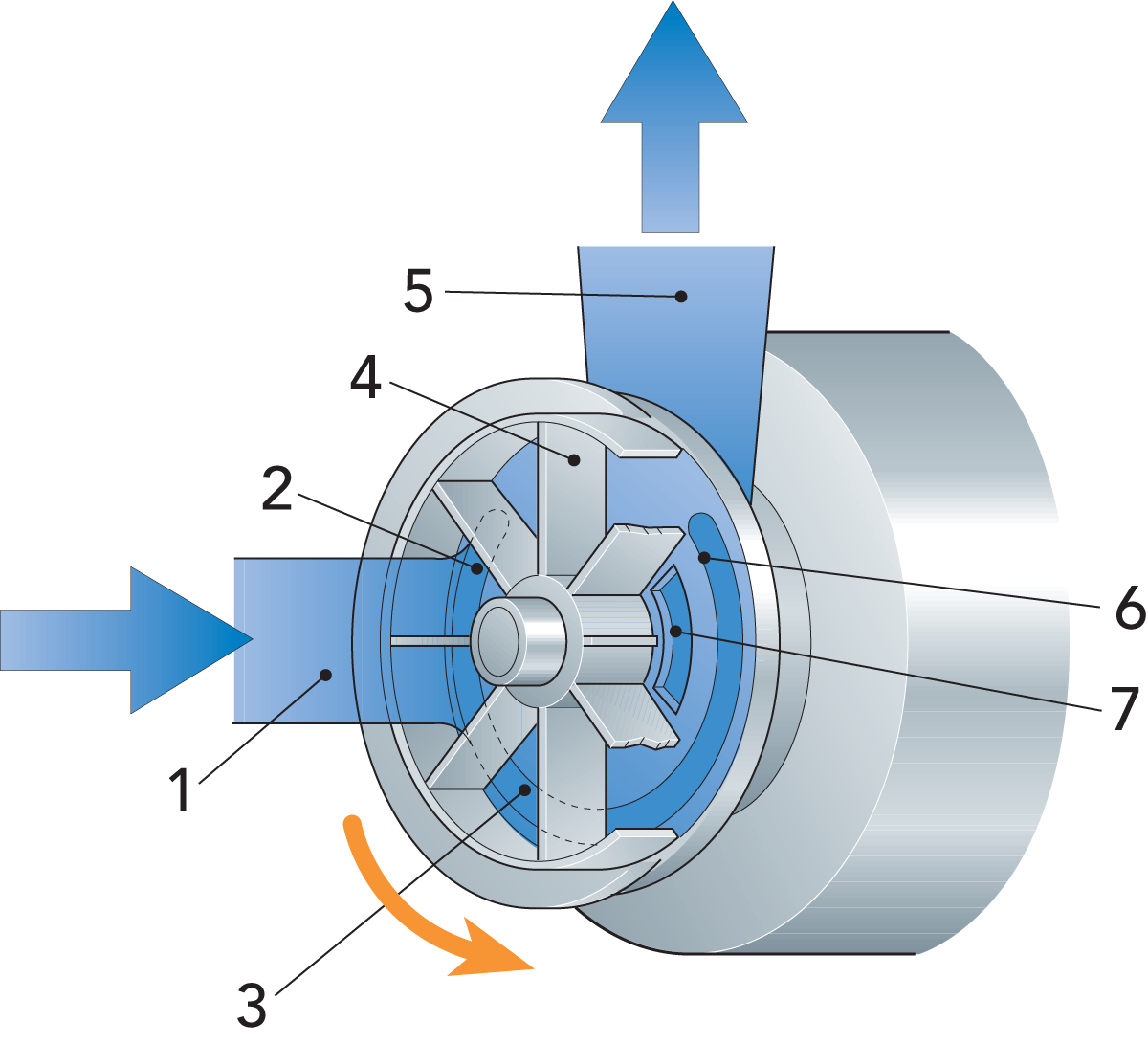

Die in die Pumpe eintretende Flüssigkeit wird in das Zentrum (Auge) des Pumpenlaufrads geleitet und durch die kreisförmigen Bewegungen der Laufradschaufeln in eine rotierende Bewegung versetzt (Abb. 6.7.8). Aufgrund der Zentrifugalkraft und Laufradbewegung erhöhen sich Druck und Geschwindigkeit der Flüssigkeit, je weiter diese sich vom Zentrum des Laufrads entfernt. Bevor die Flüssigkeit die Pumpe über den Auslassanschluss verlässt, wird diese Geschwindigkeitsenergie im Pumpengehäuse teilweise in Druckenergie umgewandelt.

Die Laufradschaufeln bilden Kanäle in der Pumpe. Die Schaufeln sind in der Regel rückwärts gekrümmt. Bei kleinen Pumpen können sie aber auch gerade geformt sein.

KREISELPUMPENTYPEN

Je nach Anwendungsanforderungen gibt es verschiedene Typen von Kreiselpumpen.

Diese sind:

- Standard-Kreiselpumpe

- Kreiselpumpe für hohe Eintrittsdrücke

- Mehrstufige Kreiselpumpe

- Selbstansaugende Kreiselpumpe

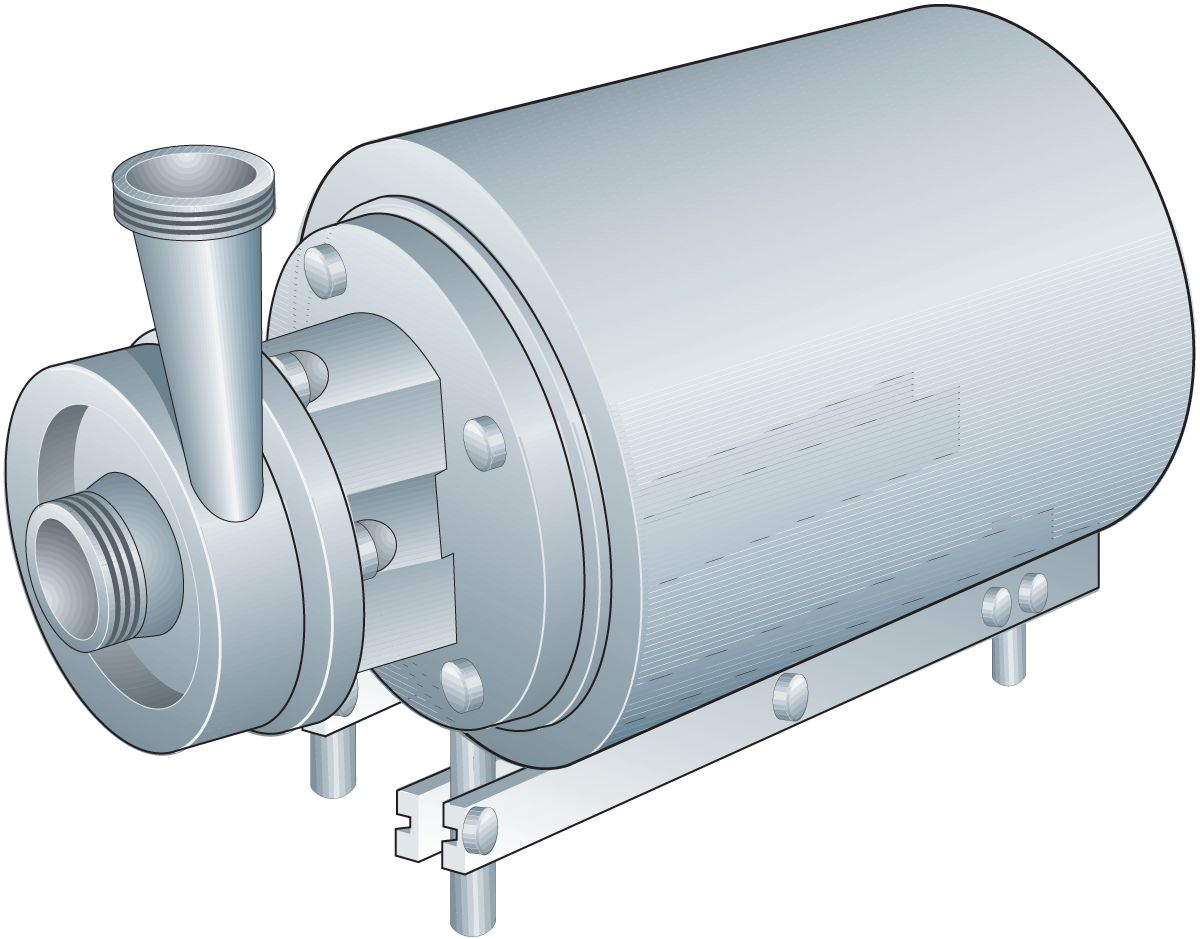

STANDARD-KREISELPUMPE

Dies ist die preiswerteste und am häufigsten verwendete Kreiselpumpe, da sie sich für die Mehrzahl der nicht-viskosen Anwendungen eignet.

Sie unterliegen allerdings einigen Beschränkungen hinsichtlich hoher Eintritts- und Systemdrücke sowie luft- oder gashaltiger Flüssigkeiten. In diesen Fällen sollte ein anderer Pumpentyp eingesetzt werden.

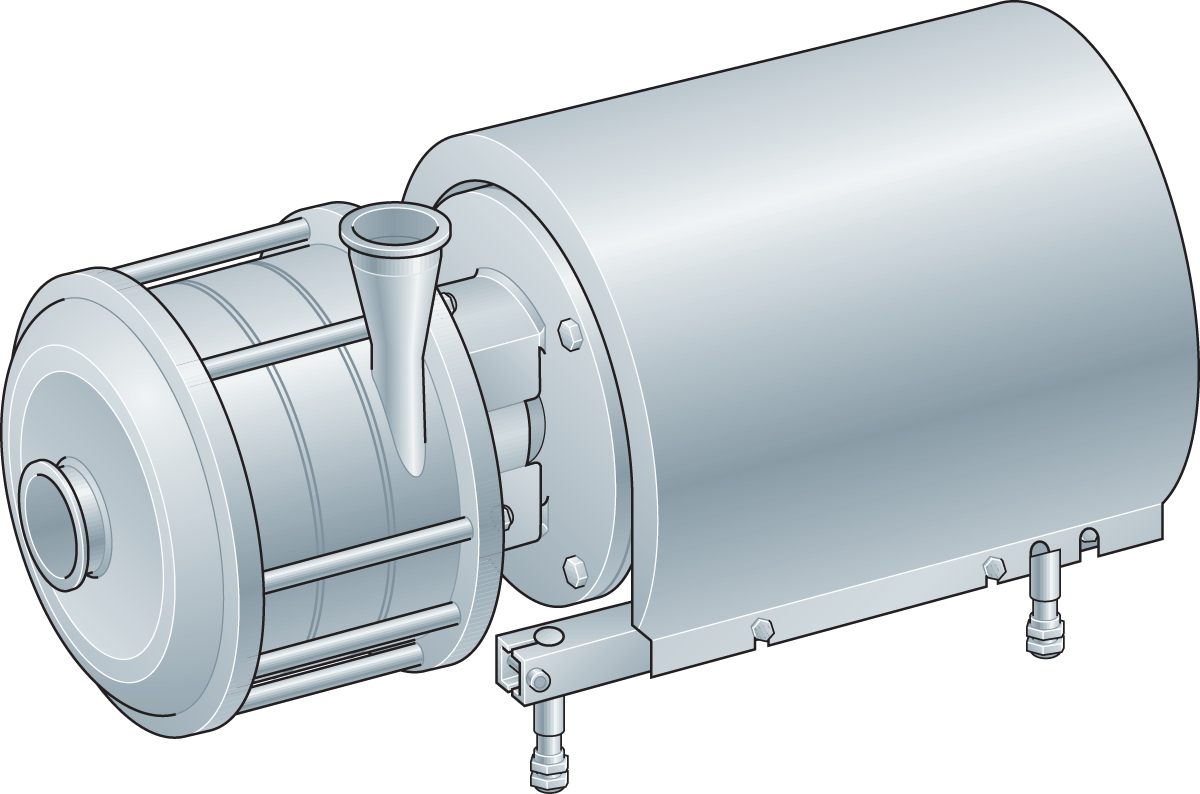

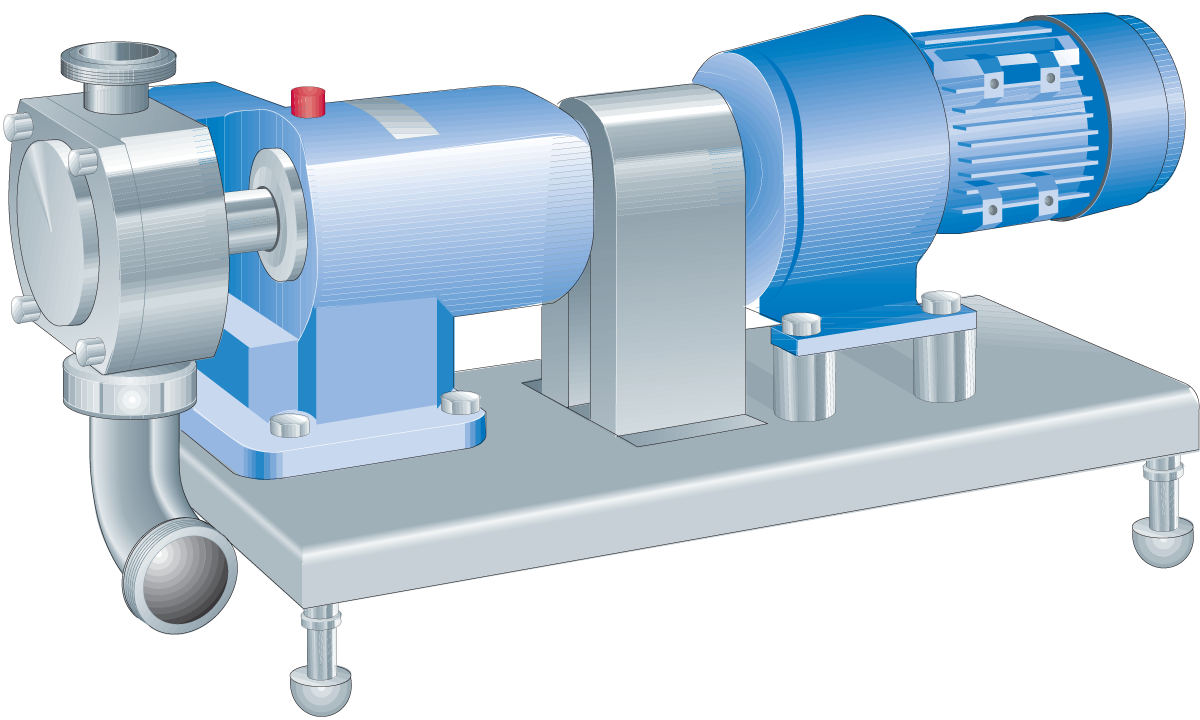

KREISELPUMPE FÜR HOHE EINTRITTSDRÜCKE

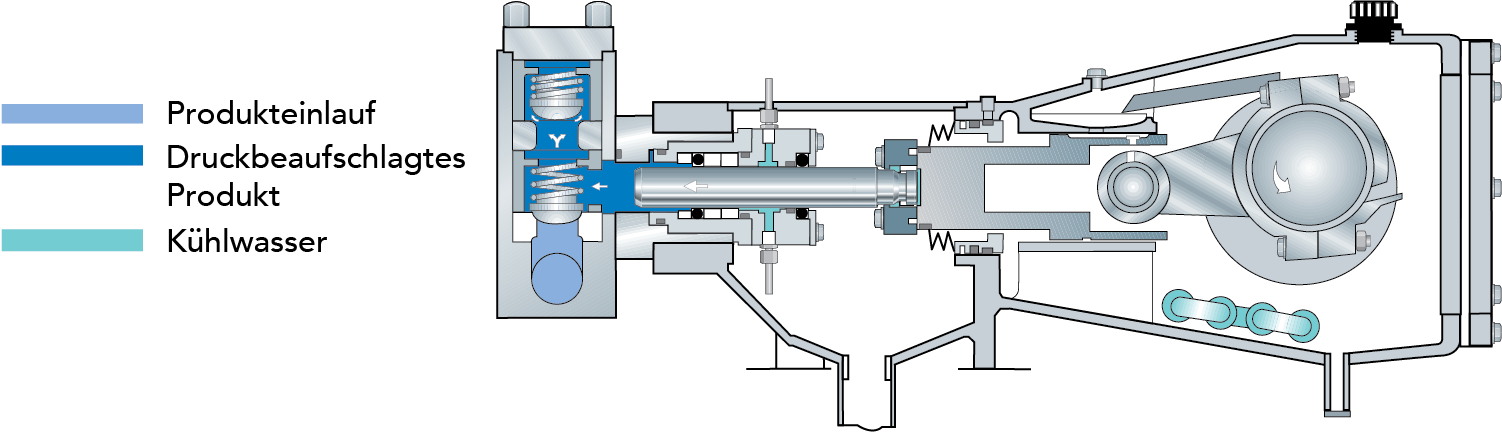

Diese Kreiselpumpe wurde speziell für Anwendungen mit hohem Eintrittsdruck, wie z. B. Filtrationsanlagen, konzipiert.Um dem hohen Eintrittsdruck standhalten zu können, besitzt dieser Pumpentyp einen speziellen Motor, ein dickwandiges Pumpengehäuse, eine verstärkte Rückwand sowie eine hygienische interne Gleitringdichtung (Abb. 6.7.9).

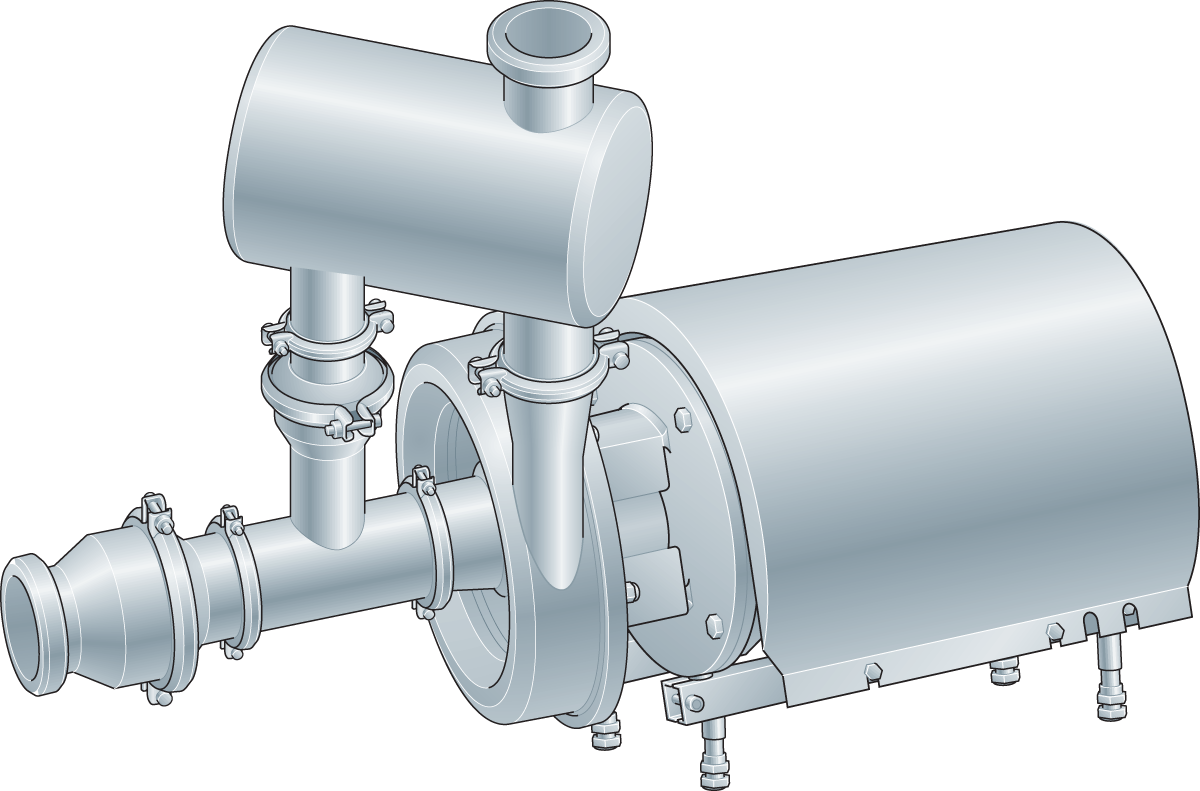

MEHRSTUFIGE KREISELPUMPE

Mehrstufige Kreiselpumpen wurden speziell für Anwendungen mit hohem Austrittsdruck bei relativ niedrigen Förderströmen konzipiert. Sie werden in der Regel als Druckerhöhungspumpen eingesetzt.

Sie besitzen mehrere Stufen und funktionieren ähnlich wie Pumpen, die in Reihe geschaltet sind.

Ihre spezielle Konstruktion umfasst mehrere Laufräder und Zwischengehäuse, eine verstärkte Rückwand sowie eine hygienische interne Gleitringdichtung (Abb. 6.7.10).

Je nach Systemdruck werden Standard- oder Spezialmotoren eingesetzt.

SELBSTANSAUGENDE KREISELPUMPE

Die selbstansaugende Kreiselpumpe wurde speziell für Anwendungen mit luft- oder gashaltigen Flüssigkeiten, wie beispielsweise CIP-Rücklaufsysteme, konzipiert.

Sie besteht aus einer Kreiselpumpe in Grundausführung, die mit einem Behälter, zwei Rückschlagventilen und einem T-Stück ausgestattet ist.

Werden Flüssigkeiten ohne Luftbestandteile gefördert, arbeitet die Pumpe wie eine normale Kreiselpumpe. Gelangen jedoch Luft oder Gase in die Pumpe, wird durch die spezielle Konstruktion aus Behälter und Rückschlagventil ein Vakuum gebildet, die Luft bzw. Gase werden getrennt und durch den Pumpenauslass abtransportiert, bis nur noch die Flüssigkeit bleibt. Danach arbeitet die Pumpe wieder als normale Kreiselpumpe weiter.

KREISELPUMPENANWENDUNGEN

Kreiselpumpen sind die am häufigsten eingesetzten Pumpen in der Milchindustrie und sollten im Hinblick auf ihre Tauglichkeit für den jeweiligen Anwendungsfall ausgewählt werden. Dies liegt darin begründet, dass sie für gewöhnlich preiswerter zu erwerben, zu betreiben und zu warten sind und darüber hinaus der für verschiedenste Anwendungsbedingungen anpassungsfähigste Pumpentyp ist.

Sie können zum Pumpen aller Flüssigkeiten mit einer relativ niedrigen Viskosität eingesetzt werden, die keine besonders schonende Behandlung erfordern. Ferner können sie Flüssigkeiten mit relativ großen Partikeln fördern, vorausgesetzt natürlich, dass die Partikelgrößen nicht den Durchmesser des Laufradkanals überschreiten.

Ein Nachteil der Kreiselpumpe besteht darin, dass sie keine luft- oder gashaltigen Flüssigkeiten fördern kann – sie verliert an Saugleistung und stellt die Förderung ein. Sie muss dann angehalten, die Saugleitung mit Flüssigkeit gefüllt und wieder angefahren werden, bevor sie die Förderung fortsetzen kann. Da die Kreiselpumpe nicht selbstansaugend ist, müssen Saugleitung und Pumpengehäuse vor der Inbetriebnahme mit Flüssigkeit gefüllt werden. Die Installation sollte daher sorgfältig geplant werden.

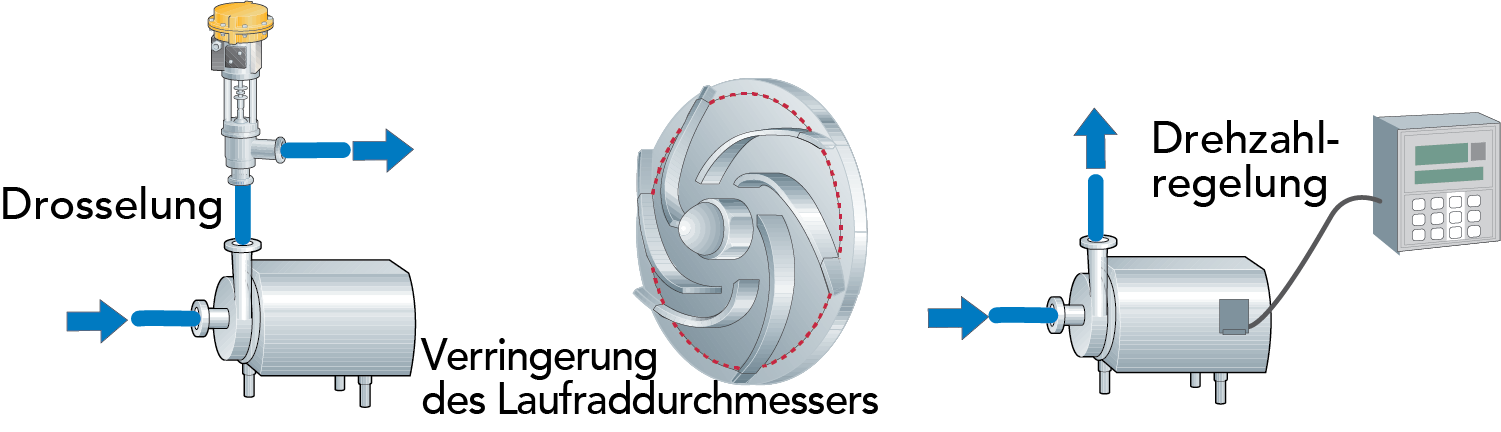

DURCHFLUSSREGELUNG

Es ist selten möglich, eine Standardpumpe zu wählen, die genau zur erforderlichen Leistung passt. Daher müssen Standardpumpen in irgendeiner Form angepasst werden, und zwar durch:

- Drosselung – dies ist zwar äußerst flexibel, jedoch unwirtschaftlich

- Verringerung des Laufraddurchmessers – weniger flexibel, dafür wirtschaftlicher

- Drehzahlregelung – dies ist sowohl flexibel als auch wirtschaftlich

Diese drei Alternativen werden in Abb. 6.7.12 dargestellt.

DROSSELUNG

Die einfachste Art der Durchflussregelung ist die Installation eines Drosselventils in der Pumpenauslassleitung. Die Pumpe kann damit exakt auf den erforderlichen Druck und die nötigen Durchflussmenge eingestellt werden. Dies ist eine richtige Methode, wenn die Pumpe für unterschiedliche Drücke und Durchflussmengen benötigt wird. Der Nachteil besteht darin, dass die Drosselung unwirtschaftlich ist, wenn Druck und Durchflussmenge konstant sind.

Die Drosselung kann durch eine Blende in der Rohrleitung, mit manuellen oder automatischen Ventilen oder mit einem mechanischen Durchflussregler, wie er oft in Milchbehandlungslinien eingesetzt wird, erfolgen.

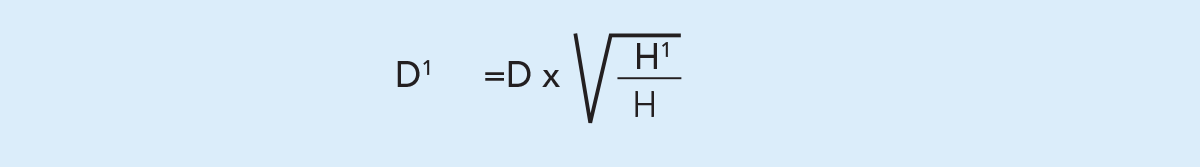

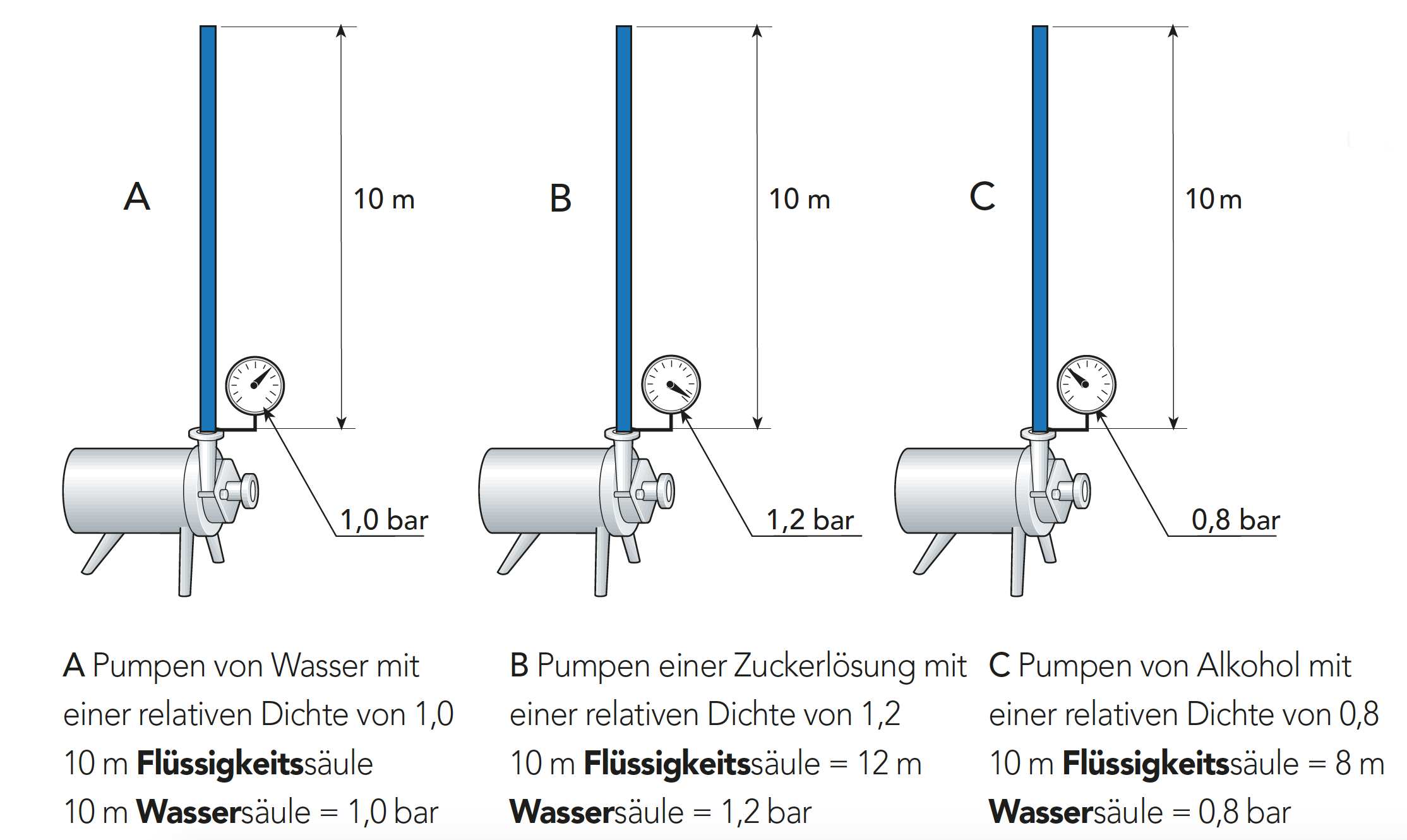

VERRINGERUNG DES LAUFRADDURCHMESSERS

Eine flachere Pumpenkurve als die maximale Kurve wird durch die Verringerung des ursprünglichen Laufraddurchmessers D auf D1 erreicht (vgl. Abb. 6.7.13). Der neue Durchmesser D1 kann grob bestimmt werden, indem eine gerade Linie von O bis zu dem erforderlichen Betriebspunkt A auf der Standardkurve B für den Laufraddurchmesser D gezogen wird. Druck H und der erforderliche neue Druck H1 werden abgelesen. Den neuen Laufraddurchmesser D1 erhält man über die Formel:

Die wirtschaftlichste Dimensionierung der Pumpe erhält man, wenn der Laufraddurchmesser auf den Durchmesser D1 reduziert wird. Die meisten Pumpendiagramme liefern Kurven für verschiedene Laufraddurchmesser.

DREHZAHLREGELUNG

Eine Änderung der Laufraddrehzahl führt zu Änderungen der durch das Laufrad erzeugten Zentrifugalkraft. Druck und Förderstrom ändern sich dann ebenfalls – nach oben bei höherer Drehzahl und nach unten bei kleinerer Drehzahl.

Eine Drehzahlregelung ist die effektivste Möglichkeit, eine Pumpe zu regulieren. Gleichzeitig kann durch die Drehzahlregelung der geringst mögliche Energieverbrauch und eine geringe Produktschädigung erreicht werden.

Es kann ein Frequenzumrichter zusammen mit Drehstrommotoren verwendet werden. Es gibt sie sowohl für die manuelle als auch automatische Regulierung von Durchfluss und Druck.

PUMPEN FÜR 60 HZ

Die Mehrzahl der Kreiselpumpen ist für 50 Hz ausgelegt, was bei einem zweipoligen Motor einer Drehzahl von ca. 3.000 Upm (Umdrehungen pro Minute) entspricht. In manchen Ländern arbeitet die Energieversorgung bei 60 Hz, was einer Drehzahlerhöhung um 20 % auf 3.600 Upm entspricht. Pumpenkurven für 60 Hz- Pumpen können bei den entsprechenden Herstellern bezogen werden.

FÖRDERHÖHE UND DRUCK

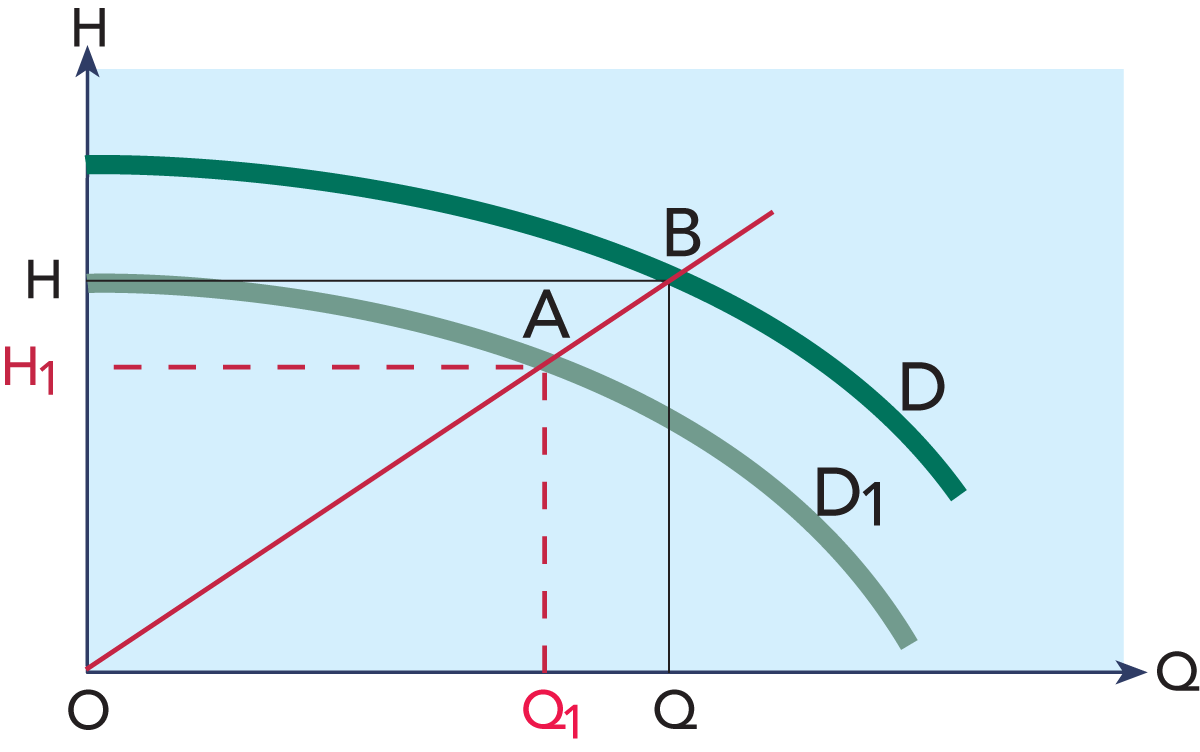

DICHTE

Die Förderhöhe einer Pumpe in Meter Flüssigkeitssäule ist unabhängig von der Dichte der zu pumpenden Flüssigkeit. Für den Energieverbrauch und den Austrittsdruck hingegen ist die Dichte der Flüssigkeit von hoher Bedeutung.

Ist bei verschiedenen Fallgestaltungen die Pumpe und Viskosität der Flüssigkeit die gleiche, stellt sich unabhängig von der Dichte die gleiche Förderhöhe (10 Meter in dem Beispiel) ein. Die Förderhöhe in Metern Flüssigkeitssäule ist die gleiche. Da jedoch die Dichte – bzw. die Masse der Flüssigkeit – variiert, werden auch die Druckmesswerte variieren (vgl. Abb. 6.7.14).

Der Pumpendruck in Metern Wassersäule wird folglich erreicht, wenn der Duck in Metern Flüssigkeitssäule mit der relativen Dichte multipliziert wird.

Die Pumpe muss mit der schwereren Flüssigkeit mehr Arbeit verrichten als mit der leichteren. Der Energiebedarf verändert sich proportional zur Dichte. Wenn wie im Beispiel A der Energiebedarf 1 kW beträgt, beträgt sie im Beispiel B 1,2 kW und im Fall C lediglich 0,8 kW.

VISKOSITÄT

Flüssigkeiten von höherer Viskosität erzeugen einen höheren Widerstand als Flüssigkeiten von niedrigerer Viskosität. Beim Pumpen von Flüssigkeiten mit einer höheren Viskosität reduzieren sich aufgrund des erhöhten Strömungswiderstands im Laufrad und Gehäuse der Pumpe sowohl die Fördermenge als auch die Förderhöhe und der Energiebedarf erhöht sich.

Kreiselpumpen können zwar Flüssigkeiten von relativ hoher Viskosität fördern, jedoch wird ihr Einsatz nicht für Viskositäten weit über 500 cP (Centipoise) empfohlen, da der Energiebedarf oberhalb dieses Grads hinaus stark ansteigt.

FLÜSSIGKEITSRINGPUMPEN

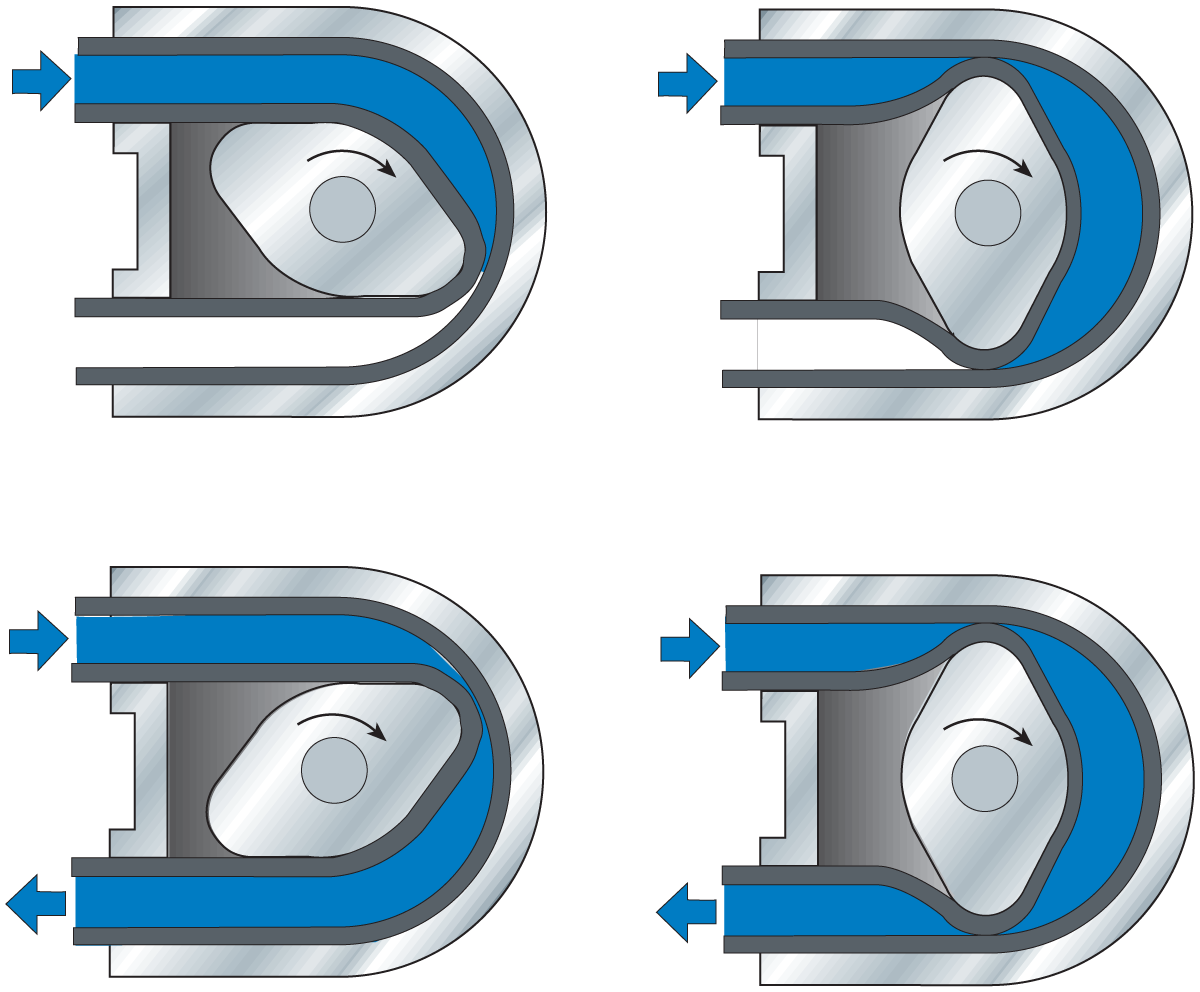

Flüssigkeitsringpumpen (Abb. 6.7.15 und 6.7.16) sind selbstansaugend, sofern das Gehäuse zur Hälfte mit Flüssigkeit gefüllt ist. Dann sind sie in der Lage, Flüssigkeiten mit einem hohen Gas- oder Luftgehalt zu fördern.

Die Pumpe besteht aus einem Laufrad mit geraden, radial angeordneten Schaufeln (4), die in einem Gehäuse rotieren, sowie aus einem Saugstutzen, Druckstutzen und Antriebsmotor. Vom Saugstutzen (1) wird die eintretende Flüssigkeit zwischen den Schaufeln geführt und in Richtung Außenrand des Pumpengehäuses beschleunigt, wo sie mit nahezu gleicher Umdrehungsgeschwindigkeit wie das Laufrad einen Flüssigkeitsring bildet.

In der Gehäusewand befindet sich ein Kanal. Dieser ist bei Punkt (2) flach, wird mit Näherung an Punkt (3) zunehmend tiefer und breiter und wird dann bei Punkt (6) wieder zunehmend flacher. Da die Flüssigkeit durch die Laufradschaufeln transportiert wird, wird auch der Kanal gefüllt und das für die Flüssigkeit zwischen den Schaufeln verfügbare Volumen erhöht. Dies führt zu einem Unterdruck in Laufradzentrum, was wiederum dazu führt, dass aus der Saugleitung weitere Flüssigkeit in den Arbeitsraum gezogen wird.

Die Flüssigkeit passiert den tiefen Kanal (3) und das Volumen zwischen den Schaufeln verringert sich, da der Kanal flacher wird. Damit wird die Flüssigkeit schrittweise Richtung Zentrum gepresst, der Druck erhöht sich und die Flüssigkeit wird über den Anschluss (7) zum Druckstutzen (5) abgeführt. In der Saugleitung befindliche Luft wird auf dieselbe Weise wie die Flüssigkeit gepumpt.

ANWENDUNGEN

Flüssigkeitsringpumpen für die Milchindustrie werden bei Produkten eingesetzt, die hohe Mengen an Luft oder Gas enthalten, und bei denen der Einsatz von Kreiselpumpen nicht möglich ist. Da die Abstände zwischen Laufrad und Gehäuse sehr klein sind, ist dieser Pumpentyp nicht für die Förderung von abrasiven Flüssigkeiten geeignet.

Häufig werden Flüssigkeitsringpumpen als CIP-Rücklaufpumpen für die Reinigungslösung nach einem Tank eingesetzt, da die CIP-Lösung in der Regel große Mengen Luft enthält.

VERDRÄNGERPUMPEN

PUMPENPRINZIP

Diese Gruppe an Pumpen arbeitet nach dem Verdrängungsprinzip. Sie werden in zwei Hauptkategorien unterteilt: Umlaufverdrängerpumpen und Kolbenpumpen. Jede Kategorie umfasst verschiedene Bauarten.

Das Prinzip einer Verdrängerpumpe besteht darin, dass bei jeder Umdrehung oder Kolbenbewegung – unabhängig von der manometrischen Förderhöhe, H – eine bestimmte Nettomenge an Flüssigkeit gefördert wird.

Allerdings kann bei geringeren Viskositäten ein gewisser Schlupf (interne Leckage) auftreten, da der Druck steigt. Dadurch wird der Förderstrom pro Umdrehung bzw. Hub verringert. Mit erhöhter Viskosität reduziert sich der Schlupf.

Ein Drosseln der Druckseite bei einer Verdrängerpumpe führt zu einem erheblichen Druckanstieg in der Pumpe. Daher ist Folgendes wichtig:

- Hinter der Pumpe darf kein Ventil geschlossen werden können

- Die Pumpe sollte mit einem Druckbegrenzungsventil ausgestattet sein, das in der Pumpe integriert oder als Bypass-Ventil installiert ist.

DURCHFLUSSREGELUNG

Der Förderstrom einer Verdrängerpumpe wird üblicherweise über die Drehzahl geregelt. Eine Einstellung des Hubs bei einer Kolbenpumpe stellt eine weitere Möglichkeit dar.

ROHRDIMENSIONEN UND -LÄNGEN

Bei der Förderung von hochviskosen Produkten muss große Sorgfalt auf die Dimensionierung der Rohrleitungen gelegt werden. Die Pumpen müssen nahe am Produktzulaufbehälter platziert werden, und die Rohrdimensionen müssen groß ausgelegt sein. Andernfalls ist der Druckabfall so hoch, dass es zu einer Kavitation der Pumpe kommt.

Selbiges gilt auch für die Auslassseite. Auch hier wird der Druck bei langen und engen Rohren sehr hoch.

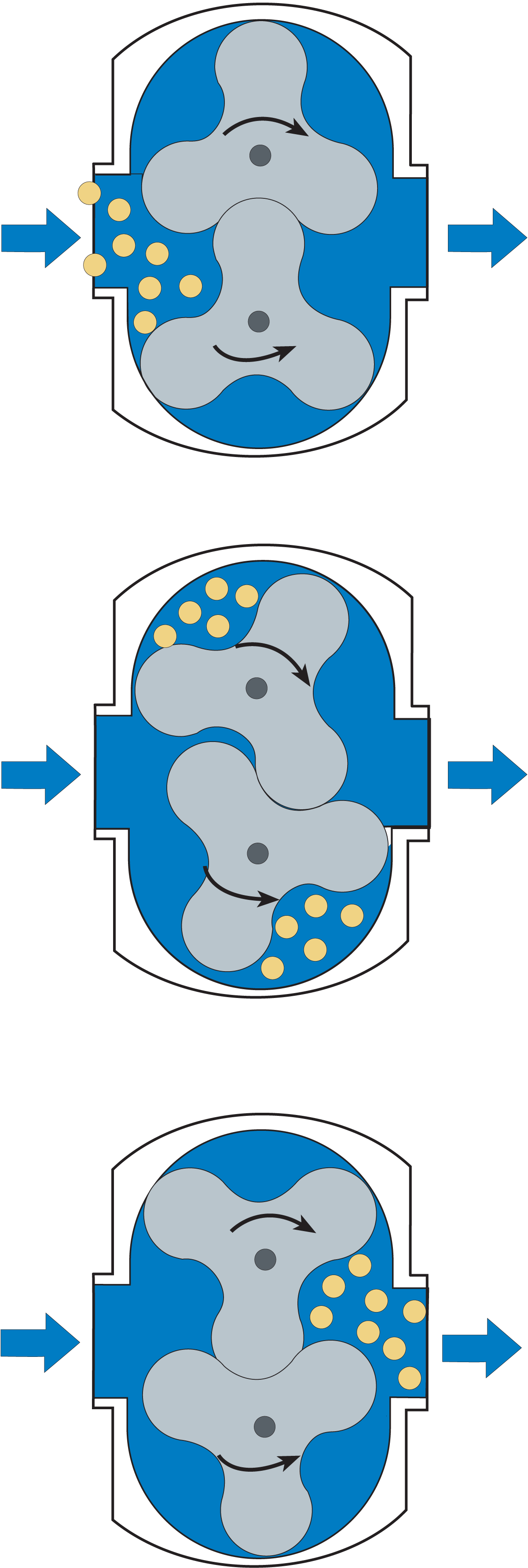

DREHKOLBENPUMPEN

Drehkolbenpumpen (Abb. 6.7.17) besitzen zwei Rotoren mit in der Regel 2 bis 4 Drehkolben. Beim Drehen der Rotoren bildet sich ein Unterdruck auf der Saugseite. Durch den Unterdruck wird die Flüssigkeit in die Pumpe gesaugt. Sie wird dann am Rande des Pumpengehäuses entlang bis zum Druckstutzen bewegt. Dort wird das Volumen verringert und die Flüssigkeit durch den Druckstutzen ausgetragen. Der Ablauf wird in Abb. 6.7.18 dargestellt.

Die Rotoren werden durch ein Gleichlaufgetriebe auf der Rückseite der Pumpe unabhängig voneinander angetrieben. Die Rotoren drehen sich berührungsfrei im Pumpengehäuse, wobei die Abstände zwischen allen Teilen der Pumpe sehr gering sind.

ANWENDUNGEN

Bei einem Viskositätsgrad von über ca. 300 cP (Centipoise) besitzt dieser Pumpentyp einen volumetrische Wirkungsgrad von 100 % (ohne Schlupf). Aufgrund der hygienischen Ausführung und schonenden Behandlung des Produkts wird diese Pumpenart häufig zur Förderung von Rahm mit hohem Fettgehalt, fermentierten Milchprodukten, Mischungen aus Käsebruch und Molke usw. verwendet.

EXZENTERSCHNECKENPUMPEN

Für die schonende Förderung von Produkten mit geringerer Viskosität ist die Exzenterschneckenpumpe besser geeignet als eine Drehkolbenpumpe. Sie gilt zwar als nicht so hygienisch wie die Drehkolbenpumpe, fördert das gepumpte Produkt jedoch schonend. Sie kann in genauso vielen Anwendungsbereichen eingesetzt werden wie eine Drehkolbenpumpe. Exzenterschneckenpumpen (Abb. 6.7.19) dürfen nicht einmal für wenige Sekunden trockenlaufen, da sie sonst beschädigt werden.

KOLBENPUMPEN

Kolbenpumpen haben 1, 2, 3 oder 5 Kolben, vgl. Abb. 6.7.20. Eine rotierende Kurbelwelle fährt die Kolben rückwärts und vorwärts über eine Kolbenstange. Rückschlagventile auf der Saug- und der Druckseite regulieren den Durchfluss in die richtige Richtung. Eine 5-Kolben-Pumpe hat eine geringere Pulsation als eine 3-Kolben-Pumpe.

Kolbenpumpen kommen in der Regel zum Einsatz, wenn hohe Drücke und ein geringer Energieverbrauch gefordert werden. Ein Hochdruckhomogenisator ist ein Beispiel für eine Kolbenpumpe mit nachgeschalteter Homogenisiereinrichtung.

Bei niedriger Viskosität und unterschiedlichen Gegendrücken liegt der volumetrische Wirkungsgrad dicht an 100 %. Daher werden Kolbenpumpen häufig als genau arbeitende Dosierpumpe eingesetzt. Die Fördermenge ist proportional zur Geschwindigkeit der Kurbelwelle.

Für Dosieranwendungen kann eine spezielle Kolbenpumpe verwendet werden. Die Fördermenge jedes Kolbens wird über die Länge seines Hubs reguliert. Dieser Pumpentyp kommt zum Einsatz, wenn verschiedene Flüssigkeiten mengenproportional gemischt werden sollen. Jeder Kolben fördert dabei eine Komponente.

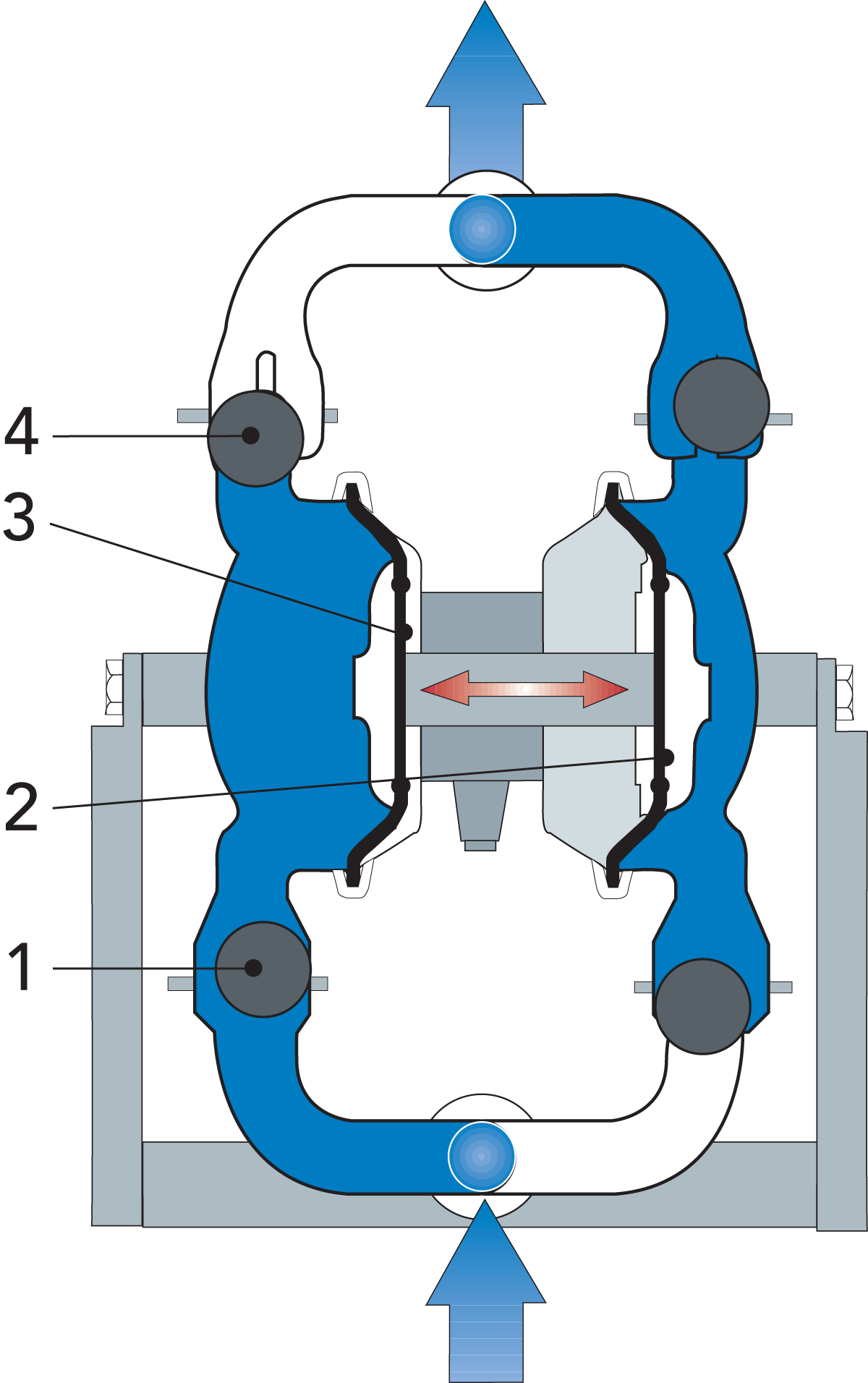

MEMBRANPUMPEN

Luftgetriebene Membranpumpen (ein Beispiel wird in Abb. 6.7.21 gezeigt) kommen für eine schonende Behandlung von Produkten zum Einsatz. Sie zeichnen sich durch Pulsationen im Austrittsdruck aus. Bei veränderten Produktdrücken ändert sich der Förderstrom, da der Luftdruck konstant ist. Diese Pumpen kommen daher überwiegend zur Förderung von Produkten und eher selten als Prozesspumpe zum Einsatz.

Mechanisch betriebene Membranpumpen werden häufig als Dosierpumpe eingesetzt.

ARBEITSPRINZIP

Membranpumpen sind zweiseitig arbeitende Verdrängerpumpen mit zwei wechselweise arbeitenden Pumpenkammern. Die für den Antrieb der Einheit erforderliche Druckluft gelangt wiederum über ein Steuerventil zur Rückseite jeder Membran. Dies verdrängt das Medium aus den wechselweise arbeitenden Pumpenkammern.

Die Membran hat zusätzlich die Funktion, dass sie das gepumpte Produkt von der Druckluft trennt. Da während jedes Hubes der gleiche Druck in der Druckluft und den Pumpenkammern herrscht, werden die Membranen selbst nicht von den Druckdifferenzen beeinflusst. Dies ist einer der Gründe für die Langlebigkeit der Membranen.

Durch das Zurückziehen der Membran wird in der Kammer ein Unterdruck gebildet und die zu pumpende Flüssigkeit strömt in die Kammer. Das Volumen in der gegenüberliegenden Kammer wird gleichzeitig reduziert und das Produkt durch das Auslassventil ausgetragen.

Die zwei Membranen sind mit einer gemeinsamen Kolbenstange verbunden. Dadurch findet das Saugen in der einen Kammer statt, während das Produkt aus der anderen ausgetragen wird. Die Druckluft selbst dient bei jeder Phase einem doppelten Zweck: dem eigentlichen Ausschub und dem Ansaugen von weiterem zu fördernden Medium.

PERISTALTISCHE PUMPEN (SCHLAUCHPUMPEN)

Dieser Pumpentyp (vgl. Abb. 6.7.22) kann sowohl zur Förderung als auch relativ präzisen Dosierung von Produkten eingesetzt werden.

Der Rotor rotiert in dem mit Schmierstoff gefüllten Pumpenraum und verdichtet den Schlauch mit seinen Walzen. Die Saug- und Druckseiten sind hermetisch voneinander abgedichtet.

Während der Rotation wird das Medium (Flüssigkeit oder Gas), das sich im Schlauch befindet, zum unteren Austrittsstutzen bewegt. Dies erzeugt ein Unterdruck auf der Saugseite, wodurch das Produkt in die Pumpe gesogen wird. Schlauchpumpen sind selbstansaugend und eignen sich daher für die Entleerung von Fässern mit Saftkonzentraten und wasserfreiem Milchfett.

Das Volumen zwischen den Walzen entspricht der Hälfte des Volumens, das je Rotation gefördert werden kann. Diese Menge wird während der Rotation kontinuierlich zum Austrittsstutzen gefördert, während die gleiche Menge auf der Saugseite angesogen wird.