REINIGUNG VON MOLKEREIANLAGEN

GRUNDLAGE DER REINIGUNG

Die Prozessanlagen in der Milch- und Lebensmittelindustrie müssen regelmäßig gereinigt und desinfiziert werden. Bei den heute aufs Höchste Optimierung Anlagen und Verfahren Prozessen sind sichere, kontrollierbare und reproduzierbare Reinigungs- und Desinfektionsabläufe eine unbedingte Notwendigkeit. Dies kann nur durch eine ganzheitliche Betrachtung von Rohstoffen und Endprodukt, Anlage und Komponenten, Personalaufwand und -fähigkeiten gut und preiswert realisiert werden. Darüber hinaus sind zu beachten:

- Marketingansprüche

- Verbraucheransprüche

- Gesetzliche Vorgaben

MARKETINGANSPRÜCHE

Das Image eines Produktes ist für den kommerziellen Erfolg enorm wichtig. Wohlschmeckende, gesunde, hygienisch einwandfreie Produkte, die auch am Ende der deklarierten Haltbarkeit den Verbraucheranspruch erfüllen, sind offensichtlich gut für den Absatz. Ist ein Produkt hingegen kontaminiert, verliert es seinen Geschmack, verdirbt es vorzeitig oder wird es gar von den Behörden beanstandet, gilt genau das Gegenteil.

Der möglicherweise auftretende Imageschaden ist nicht kalkulierbar und kann unübersehbaren Schaden für den Hersteller bedeuten.

VERBRAUCHERANSPRÜCHE

Die meisten Verbraucher der gekauften Produkte sehen nie eine Lebensmittelproduktionsstätte. Sie haben keine Vorstellungen, was mit den Produkten passiert. Sie vertrauen dem Hersteller, verlassen sich auf dessen Reputation und erwarten selbstverständlich, dass der Umgang mit dem Produkt unter hygienischen Voraussetzungen durch einen sachkundigen Mitarbeiterstamm erfolgt, dem die Ansprüche der Konsumenten ständig bewusst sind.

GESETZLICHE VORGABEN

Der Gesetzgeber will den Verbraucher und Käufer einer Ware hinsichtlich Gesundheitsgefahren und Qualität absichern. Ein Nichterfüllen gesetzlicher Auflagen, seien es nationale oder regionale Vorschriften, kann zu strengem Vorgehen der Behörden führen, die damit verbundenen Kosten können teilweise sehr hoch sein.

Vorbeugen ist besser als Nachbessern. Die Hersteller sind zur Einhaltung der gesetzlichen Vorgaben und hoher Standards verpflichtet. Milch und Milchprodukte sind von Natur aus ideale Nährmedien für Mikroorganismen, darunter auch für viele Krankheitserreger. Daher gibt es gerade für die Milchindustrie mehr gesetzliche Auflagen als für andere Nahrungsmittel, angefangen bei der Erzeugung, über die Behandlung, die Verarbeitung, Verpackung und Lagerung bis hin zur Distribution. Jedes Land hat dafür eigene nationale und eventuell sogar regionale Auflagen.

ZIELE DER REINIGUNG

Was das Reinigungsergebnis angeht, lassen sich folgende Abstufungen des Reinigungseffekts anführen:

- Physikalische Sauberkeit – Entfernung jeder sichtbaren Verunreinigung von der Oberfläche

- Chemische Sauberkeit – Entfernung nicht nur der sichtbaren, sondern auch mikroskopisch kleiner Rückstände. Diese sind mit dem bloßen Auge nicht zu erkennen, können sich aber z. B. durch negativen Geruch oder Geschmack bemerkbar machen.

- Bakteriologische Sauberkeit – zusätzlich werden für das Produkt schädliche Mikroorganismen entfernt, üblicherweise mittels Desinfektion

- Sterile Sauberkeit – Abtötung aller lebenden Mikroorganismen.

Wichtig ist anzumerken, dass Anlagen bakteriologisch sauber sein können, ohne dass sie physikalisch oder chemisch sauber sein müssen. Es ist aber leichter, eine bakteriologische Sauberkeit zu erzielen, wenn man die entsprechenden Teile zuerst wenigstens physikalisch säubert.

Bei der Reinigung in milchverarbeitenden Betrieben besteht das Ziel fast immer darin, sowohl eine chemische als auch eine mikrobiologische Sauberkeit zu erreichen. Die Oberflächen der Anlagen werden daher zunächst gründlich mit chemischen Reinigungsmitteln gereinigt und dann desinfiziert.

SCHMUTZ

Welche Art von Verschmutzungen gibt es nun auf den Oberflächen von Molkerei-Prozessanlagen, die man entfernen muss?

Sie bestehen aus Ablagerungen, die an der Oberfläche anhaften, und ihre Bestandteile sind Milchinhaltsstoffe, die ihrerseits von Bakterien, die sich in den Verschmutzungen verbergen, „verzehrt" werden.

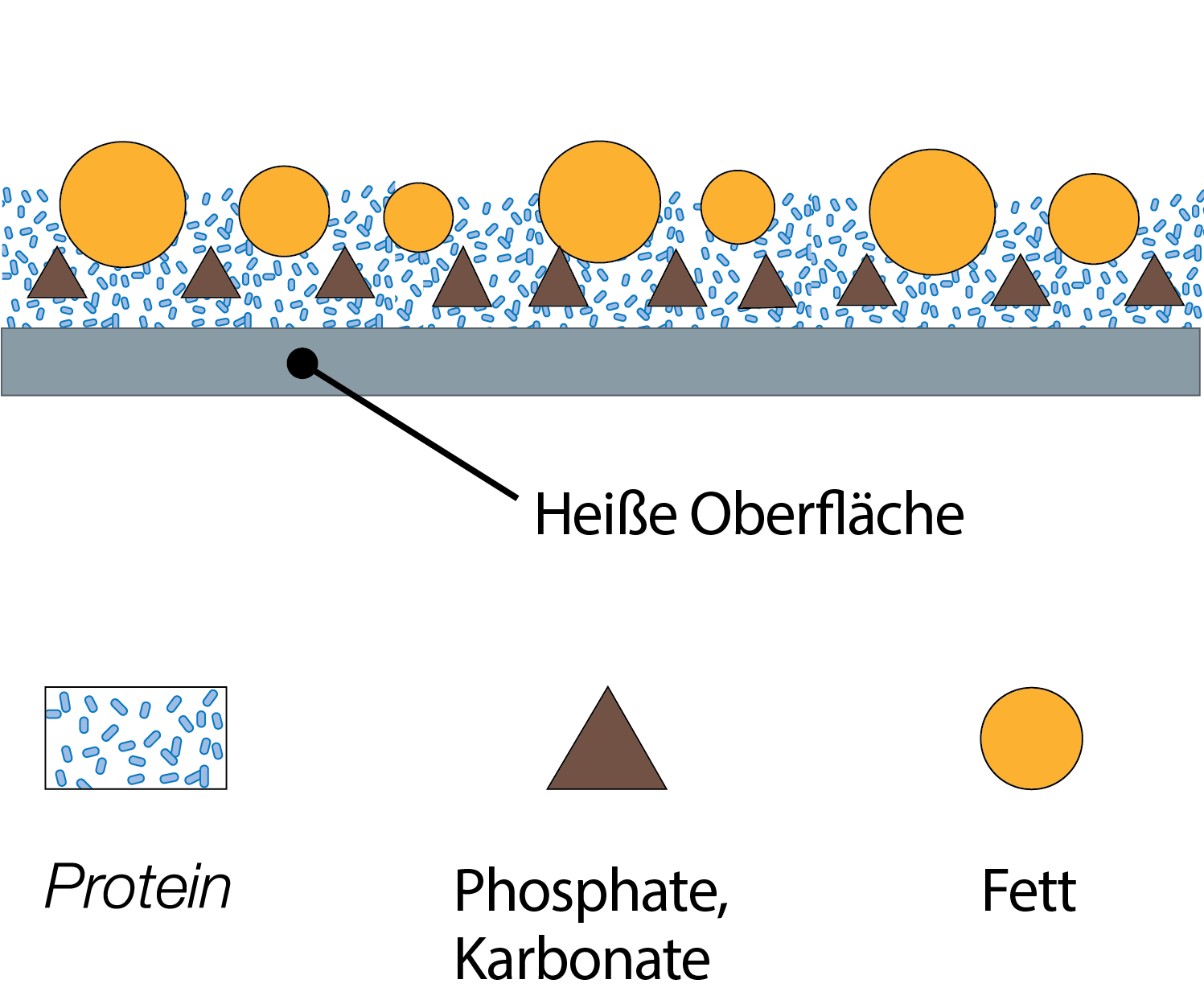

HEISSE OBERFLÄCHEN IN WÄRMETAUSCHERN

Wird Milch auf über 60 °C erhitzt, beginnt die Bildung von Milchablagerungen. Dies ist eine Ablagerung aus Kalzium- (und Magnesium-) Phosphaten, Eiweißen, Fetten usw. Man erkennt den Milchstein leicht in der Erhitzerabteilung und im ersten Wärmetauscherabschnitt, wenn sie über eine längere Zeit betrieben wurden. Die Ablagerungen haften stark an den Oberflächen an und nach mehr als acht Stunden Betriebszeit ist ein Farbübergang von Weiß zu Hellbraun zu beobachten. Abb. 21.1 zeigt eine Darstellung der Verschmutzungen auf wärmeübertragenden Oberflächen.

KALTE OBERFLÄCHEN

Bei „kalten" Oberflächen lagert sich ein Milchfilm an den Wandflächen von Rohrleitungen, Pumpen, Tanks usw. ab. Ist ein System leergelaufen, sollte die Reinigung so schnell wie möglich beginnen. Andernfalls trocknet der Film an und lässt sich schwieriger entfernen als im noch feuchten Zustand.

REINIGUNGSSCHRITTE

Die Reinigung von Molkereianlagen wurde früher (und wird mancherorts noch heute) von Menschen ausgeführt, die mit Bürsten und Reinigungsmitteln ausgerüstet Anlagen zerlegen oder in Tanks einsteigen mussten, um an die Oberflächen zu gelangen. Dies war nicht nur mühsam, sondern auch uneffektiv. Das Produkt wurde sehr oft über ungenügend gereinigte Anlagen rekontaminiert.

Um die manuelle Tätigkeit durch automatisierte Systeme zu ersetzten, wurde die Cleaning-in-place-Reinigung (CIP) entwickelt. Diese wird an die verschiedenen Teile einer Prozessanlage angepasst, um gute Reinigungsergebnisse zu erreichen.

Reinigungsarbeiten müssen nach genau festgelegten Ablaufschemen erfolgen, um den gewünschten Grad an Sauberkeit zu erzielen. Das heißt, dass der Ablauf stets der gleiche bleibt, sowohl innerhalb des Reinigungszyklusses als auch im Zusammenspiel zwischen Produktion und Reinigung.

Der Reinigungskreislauf in einer Molkerei umfasst typischerweise die Abschnitte:

- Produktrückgewinnung durch Ausschieben mit Wasser oder Druckluft, durch Dränieren oder (seltener) Abschaben

- Vorspülen mit Wasser, um losen Schmutz auszuspülen

- Reinigung mit Reinigungsmitteln

- Spülen mit klarem Wasser

- Desinfektion durch Temperatur oder über Chemikalien (optional).

Jeder Reinigungsschritt erfordert eine bestimmte Zeitdauer, um ein akzeptables Ergebnis zu liefern. In Tab. 21.1 sind einige chemische Effekte und Ablagerungscharakteristiken beschrieben.

PRODUKTRÜCKGEWINNUNG

Sämtliche Produkte sollten am Produktionsende aus der Produktionslinie entfernt werden. Dies ist aus drei Gründen wichtig:

- Minimierung von Produktverlusten

- Einfacheres Reinigen

- Verringerung der Schmutzfracht im Abwasser, mit oft beträchtlichen Einsparungen an Abwasserbehandlungskosten.

Bei dünnflüssigen bzw. leicht viskosen Produkten hat sich ein Ausschub mit Wasser als letzter Produktionsschritt bewährt. Bei einer Dränage muss dem Produkt eine gewisse Zeit zur Verfügung stehen, um von Tankwandungen und aus Rohrleitungen ablaufen zu können. Oberflächen, die mit festen Ablagerungen behaftet sind, wie z. B. in Buttereien, müssen abgeschabt werden. Vor der Reinigung wird die verbliebene Milch aus den Produktionslinien entfernt. Wenn möglich, wird die Milch in den Rohrleitungssystemen mithilfe von Wasser herausgespült und in Sammeltanks geleitet.

VORSPÜLEN MIT WASSER

Das Vorspülen sollte sofort nach Produktionsende erfolgen, idealerweise als Fortsetzung des Produktausfahrens. Die Milchrückstände trocknen sonst an und haften an den Oberflächen, was die Reinigung erschwert. Milchfettrückstände lassen sich mit warmem Wasser leichter ausspülen, die Temperatur sollte aber nicht über 55 °C liegen, um eine Koagulation von Eiweiß zu verhindern.

Das Vorspülen sollte so lange andauern, bis das austretende Wasser klar ist, da jede nicht ausgespülte Verschmutzung den Reinigungsmittelverbrauch steigert bzw. die Wirksamkeit reduziert. Sind Milchrückstände bereits angetrocknet, empfiehlt sich Anfeuchten. Es weicht die Verunreinigungen auf und steigert die Effizienz des Vorspülens.

Die Mischphase Produkt/Wasser aus der ersten Vorspülung kann zur weiteren Verarbeitung in einem Tank aufgefangen werden.

REINIGUNG MIT REINIGUNGSMITTELN

Bei Oberflächen in Wärmetauschern werden normalerweise alkalische und sau- re Reinigungsmittel in beliebiger Reihenfolge eingesetzt, unterbrochen durch Zwischenspülungen. Kalte Oberflächen werden normalerweise mit einem alkalischen Reinigungsmittel gereinigt, das gelegentlich durch eine saure Lösung ergänzt wird. Um eine gute Verbindung zwischen alkalischer Reinigungslösung – normalerweise Natronlauge (NaOH) – und dem Schmutzfilm sicherzustellen, muss möglicherweise ein Netzmittel (Tensid) beigemischt werden, das die Oberflächenspannung der Flüssigkeit herabsetzt.

Das Reinigungsmittel muss auch in der Lage sein, Schmutz zu dispergieren und die Schwebstoffe einzuschließen, um eine Flockenbildung zu verhindern. Polyphosphate sind effektive Emulsions- und Dispersionsmittel, die außerdem das Wasser weicher machen. Meist werden Trinatriumphosphat und komplexe Phosphatverbindungen verwendet.

Eine Anzahl von Reinigungsparametern muss sorgfältig überwacht werden, um gute Erfolge zu erzielen.

Diese sind:

- Konzentration des Reinigungsmittels

- Temperatur der Reinigungslösung

- Mechanischer Effekt auf die zu säubernden Oberflächen (Strömungsgeschwindigkeit)

- Zeitdauer der Reinigung.

KONZENTRATION DES REINIGUNGSMITTELS

Die Menge des Reinigungsmittels in der Lösung (Konzentration) muss vor dem Start der Reinigung genau eingestellt sein. Während der Reinigung wird die Lösung mit Spülwasser und Produktrückständen verdünnt. Zudem gibt es Neutralisationseffekte. Daher muss die Konzentration auch während der Reinigung überwacht werden. Entfällt dies, können die Ergebnisse deutlich beeinträchtigt werden. Eine Überprüfung kann manuell oder automatisch erfolgen. Die Reinigungsmitteldosierung muss immer den Angaben des Lieferanten entsprechen. Höhere Konzentrationen bringen nicht unbedingt einen besseren Reinigungseffekt, sie können ihn sogar verringern, etwa durch übermäßige Schaumbildung usw. Darüber hinaus macht ein Zuviel an Reinigungsmitteln das Reinigen unnötig teuer.

TEMPERATUR

Generell steigt die Wirksamkeit eines Reinigungsmittels mit der Temperatur. Ein aus verschiedenen Komponenten zusammengesetztes Reinigungsmittel hat eine optimale Wirkungstemperatur, die eingehalten werden sollte.

Als Faustregel gilt: Die Reinigung mit einem alkalischen Mittel sollte bei der Temperatur erfolgen, der das Produkt ausgesetzt war, im Minimum aber bei 70 °C. Temperaturen von 68 - 70 °C werden bei Verwendung saurer Reinigungsmittel empfohlen.

MECHANISCHER REINIGUNGSEFFEKT

Bei der manuellen Reinigung werden Bürsten benutzt, um den notwendigen mechanischen Scheuereffekt zu erzielen (vgl. Abb. 21.2).

Bei automatisierten Reinigungsverfahren für Rohrleitungssysteme, Tanks und andere Prozessanlagen wird der mechanische Effekt durch die Strömungsgeschwindigkeit erzeugt. Reinigungsmittelpumpen sind mit Leitungsfließgeschwindigkeiten von 1,5 bis 3,0 m/s für höhere Kapazitäten als Produktpumpen ausgelegt. Wichtig ist eine stark turbulente Strömung, wodurch ein sehr guter mechanischer Reinigungseffekt auf den Oberflächen der Anlagen erzeugt wird.

ZEITDAUER DER REINIGUNG

Die Zeitdauer der Reinigungsphase mit Reinigungslösung muss genau ermittelt werden, um einen guten Reinigungseffekt zu erzielen. Zugleich sind die Kosten für Strom, Wärmeenergie, Wasser und Anlagenbereitstellung zu berücksichtigen. Es reicht nicht aus, ein Rohrleitungssystem mit Reinigungslösung zu spülen. Vielmehr muss die Reinigungslösung ausreichend lange zirkulieren, um die Verschmutzungen zu lösen. Die Zeitspanne dafür bemisst sich nach der Stärke und Zusammensetzung der Ablagerungen (und der Temperatur der Reinigungsmittellösung). Sind Wärmetauscher mit koaguliertem Eiweiß verkrustet, müssen sie für die Dauer von insgesamt 20 - 60 Minuten der Zirkulation mit einem alkalischen Reinigungsmittel sowie einer Säurelösung ausgesetzt werden. Um den Film an den Wänden eines Milchtanks aufzulösen, genügt die zehnminütige Behandlung mit einer alkalischen Lösung.

SPÜLEN MIT KLAREM WASSER

Nach der Zirkulation mit Reinigungslösung müssen die Oberflächen lange genug mit Wasser gespült werden, um alle Spuren der Reinigungsmittel zu entfernen. Jeder Rückstand von Reinigungsmitteln im System kann das Produkt kontaminieren, so dass das Wasser aus allen Teilen der Anlage nach dem Spülen entfernt werden muss.

Für das Spülen ist weiches Wasser zu bevorzugen. Dies verhindert die Ablagerung von Kalk auf den sauberen Oberflächen. Hartes Wasser mit hohem Gehalt an Kalziumsalzen sollte daher in Ionenaustauschern auf einen Härtegrad von 2 - 4 °dH reduziert werden.

Die Anlagen und Rohrleitungssysteme sind nach der Behandlung mit starken alkalischen und sauren Reinigungslösungen bei hoher Temperatur praktisch frei von schädlichen Mikroorganismen. Dazu muss insbesondere das Wachstum von Bakterien über Nacht in den verbleibenden Spülwasseransammlungen im System verhindert werden. Dies wird mit einer Ansäuerung des letzten Spülwassers auf einen pH-Wert unter 5 durch Zugabe von Phosphor- oder Zitronensäure erreicht. Das saure Milieu verhindert das Wachstum von Mikroorganismen.

DESINFEKTION

Eine sorgfältige Reinigung mit alkalischen oder sauren Reinigungsmitteln liefert einen nicht nur chemisch oder physikalisch, sondern in hohem Maß auch bakteriologisch sauberen Anlagenzustand.

Der bakteriologische Zustand der Anlagen lässt sich durch Desinfektionsmaßnahmen weiter verbessern. Dadurch werden die Anlagen nahezu frei von allen produktschädlichen Mikroorganismen. Bei manchen Produkten (UHT-Milch, Sterilmilch) ist es notwendig, die Anlage zu sterilisieren, um die Oberflächen vollständig von Mikroorganismen zu befreien.

Molkereianlagen können in folgender Weise desinfiziert werden:

- thermische Desinfektion (kochendes Wasser, Heißwasser, Dampf)

- chemische Desinfektion (Chlor, Säuren, Jodophore, Wasserstoffperoxid usw.)

Die Desinfektion kann am Morgen unmittelbar vor der Milchverarbeitung erfolgen. Die Milch kann dann sofort einlaufen, nachdem sämtliche Desinfektionsmittel aus dem System ausgespült wurden.

Wird die Desinfektion am Ende der Produktion vorgenommen, sollte die Desinfektionslösung mit Wasser ausgespült werden, um Korrosion aufgrund des Angriffs der Metalloberflächen durch Desinfektionslösungsrückstände zu vermeiden.

CIP-SYSTEME

Cleaning-in-place bedeutet, dass Spülwasser und Reinigungsmittellösungen durch Tanks, Rohrleitungen und Prozesslinien gefördert werden, ohne dass die Anlagen zerlegt werden müssen. CIP lässt sich daher definieren als Zirkulation von Reinigungslösungen durch Maschinen und andere Anlagenteile in einem geschlossenen Kreislauf. Das Strömen der Lösungen mit hoher Geschwindigkeit über die Oberflächen der Anlagen erzeugt einen mechanischen Reinigungseffekt, der Verschmutzungen abträgt. Dies bezieht sich auf den Durchfluss von Rohrleitungen, Wärmetauschern, Pumpen, Ventilen, Separatoren usw.

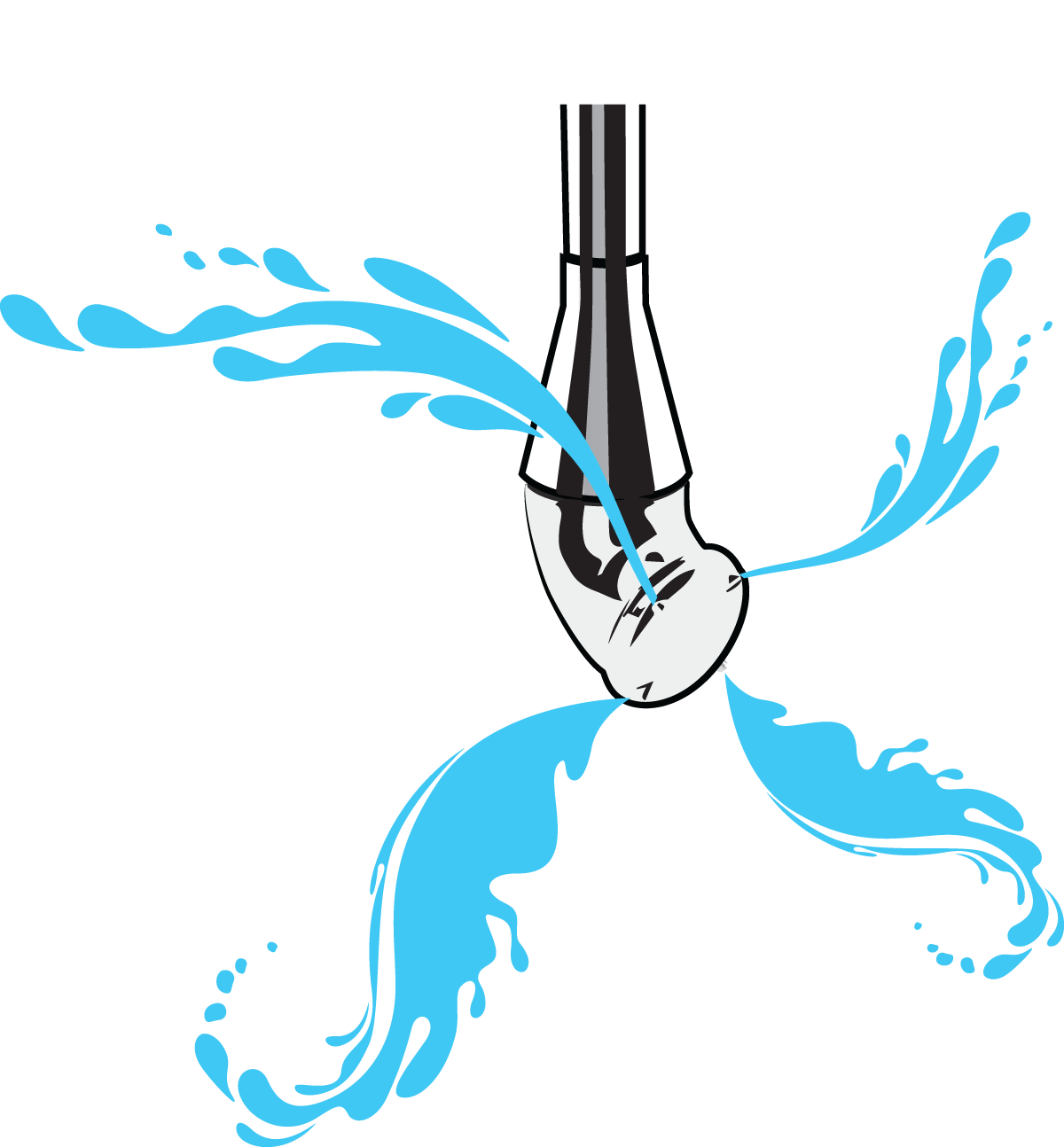

Ein üblicher Weg für die Reinigung großer Tanks ist das Aufsprühen der Reinigungslösung auf die oben gelegenen Oberflächen, wonach es dann an den Wänden nach unten abläuft. Hierbei ist der mechanische Reinigungseffekt oft unzureichend. Er muss dann durch die Verwendung speziell konstruierter Reinigungseinrichtungen verbessert werden (Beispiel s. Abb. 21.3). Die Tankreinigung erfordert große Mengen an Reinigungsmittel, die schnell zirkulieren müssen.

CIP-KREISLÄUFE

Die Frage danach, welche Teile einer Anlage in ein und demselben Kreislauf gereinigt werden können, hängt von folgenden Faktoren ab:

- Die Produktrückstände müssen gleichartig sein, so dass dieselben Reinigungs- und Desinfektionsmittel benutzt werden können.

- Die Oberflächen der Anlagenteile müssen aus demselben Material bestehen oder wenigstens aus Werkstoffen, welche die gleiche Verträglichkeit gegenüber Reinigungs- und Desinfektionsmitteln aufweisen.

- Alle Teile im Kreislauf müssen für die Reinigung zum gleichen Zeitpunkt bereitstehen.

Molkereianlagen werden für die Reinigung in verschiedene Kreisläufe aufgeteilt, die dann zu unterschiedlichen Zeiten mit optimiertem Programmablauf gereinigt werden.

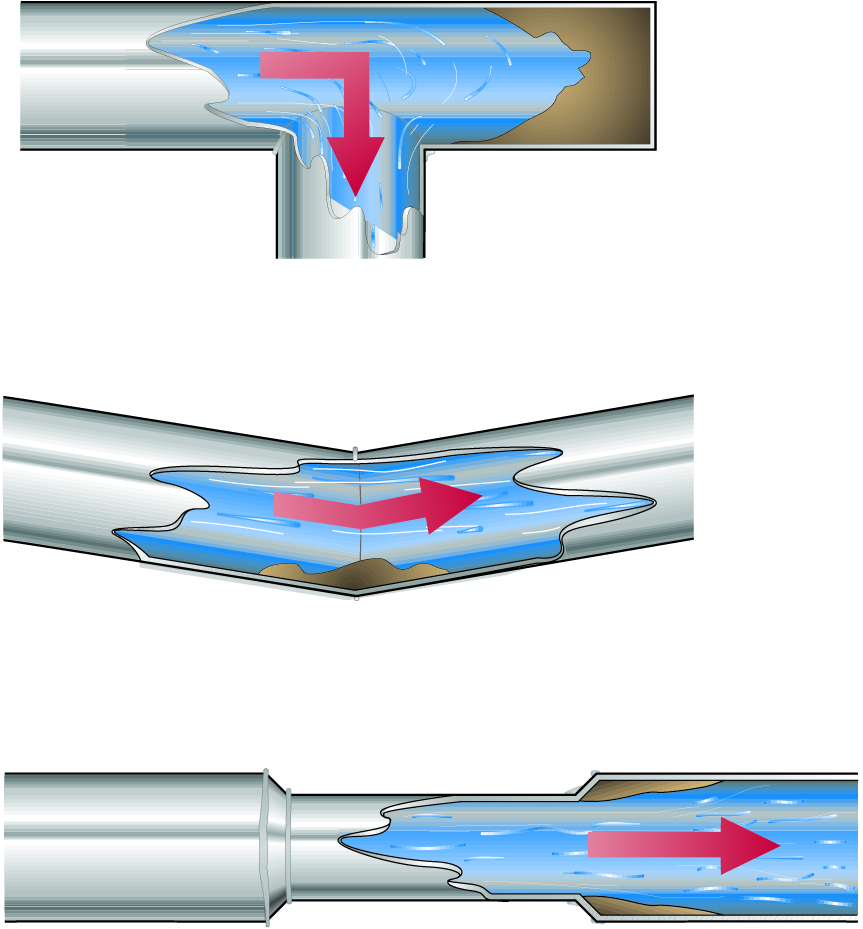

MATERIALAUSWAHL UND SYSTEMAUFBAU

Für eine effektive CIP müssen die Anlagen leicht reinigbar und für die Integration in Reinigungskreisläufe ausgelegt sein. Alle Oberflächen müssen dem Reinigungsmittel zugänglich sein. Tote Rohrenden, welche die Reinigungsmittel nicht erreichen oder durchströmen können, sind auszuschließen (Abb. 21.4). Maschinen und Rohrleitungen sind so zu installieren, dass sie effizient gereinigt werden können. Alle Stellen, in denen sich Restwasser (Pfützen) ansammeln kann, bilden Wachstumsmöglichkeiten für Mikroorganismen und so ein hohes Risiko für eine Produktrekontamination.

Die Werkstoffe, aus denen Anlagen bestehen, u. a. Edelstahl, Kunststoffe oder Elastomere, müssen so gewählt werden, dass sie keine Geruchs- oder Geschmacksfehler im Produkt hervorrufen. Sie müssen zudem beständig gegen den Kontakt mit Reinigungs- und Desinfektionsmitteln bei hohen Temperaturen sein.

In einigen Fällen können die Oberflächen von Rohrleitungen und Anlagen chemisch angegriffen werden und das Produkt kontaminieren. Kupfer, Zinn und Bronze sind empfindlich gegen starke Säuren oder Laugen. Bereits geringste Spuren von Kupfer rufen in Milch Oxidationsgeschmack hervor (ölig-tranig). Edelstahl ist das heute universell für produktberührende Oberflächen in Molkereien verwendete Material. Eine Metallkontamination stellt daher normalerweise kein Problem dar. Edelstahl kann jedoch von chlorhaltigen Lösungen angegriffen werden.

Eine elektrolytische Korrosion tritt gewöhnlich auf, wenn Komponenten aus Kupfer oder Bronze in Edelstahlsysteme eingebaut werden. In solchen Fällen ist das Kontaminationsrisiko hoch. Eine elektrolytische Korrosion kann auch auftreten, wenn in einer Anlage Stähle verschiedener Qualität verarbeitet sind und mit kationischen Mitteln gereinigt werden.

Elastomere (z. B. Gummidichtungen) können durch Chlor oder Oxidationsmittel angegriffen werden, was zu Schwarzverfärbung oder Versprödung führt, wodurch möglicherweise Gummipartikel in das Produkt abgegeben werden.

Verschiedene Kunststoffarten in einer Prozessanlage können ein Kontaminationsrisiko bilden. Einige Bestandteile bestimmter Kunststoffe können durch das Milchfett gelöst werden. Auch Reinigungsmittel können solche Effekte hervorrufen. Daher müssen Kunststoffe für den Einsatz in Molkereien bestimmte Kriterien hinsichtlich Zusammensetzung und Beständigkeit erfüllen.

CIP-PROGRAMME

CIP-Programme für Molkereien unterscheiden sich dahingehend, ob die zu reinigenden Kreisläufe heiße Oberflächen beinhalten oder nicht. Die wichtigste Unterscheidung ist:

- CIP-Programme für Kreisläufe mit Pasteurisationsanlagen und anderen wärmeübertragenden Oberflächen (UHT usw.)

- CIP-Programme für Kreisläufe mit Rohrleitungen, Tanks usw. mit nicht wärmeübertragenden Oberflächen.

Der Hauptunterschied zwischen beiden Varianten ist, dass ein Säureumlauf in ersterer Gruppe stets enthalten sein muss, um verkrustete Eiweiße und Salze von den Oberflächen der wärmeübertragenden Anlagen abzulösen.

Ein CIP-Programm für einen Pasteurkreislauf, d. h. „heiße Komponenten", kann aus folgenden Schritten bestehen:

- Vorspülen warm, ca. 10 Minuten

- Umlauf einer alkalischen Reinigungslösung (0,5 - 1,5 %) für ca. 30 Minuten

bei 75 °C - Ausspülen des alkalischen Reinigungsmittels mit Warmwasser, ca. 5 Minuten

- Umlauf einer Salpetersäurelösung (0,5 - 1,0 %) für ca. 20 Minuten bei 70 °C

- Nachspülen mit Kaltwasser

- Allmähliches Kühlen mit Kaltwasser, ca. 8 Minuten

Der Pasteur wird normalerweise vor dem Produktionsbeginn desinfiziert. Dies erfolgt im Normalfall mit einem Umlauf von Heißwasser bei 90 - 95 °C für 10 - 15 Minuten, nachdem eine Rücklauftemperatur von 85 °C erreicht ist.

Ein CIP-Programm für einen Kreislauf mit Rohrleitungen, Tanks und anderen „kalten Komponenten" kann aus folgenden Schritten bestehen:

- Spülung mit Warmwasser für 3 Minuten

- Umlauf einer alkalischen Reinigungslösung (0,5 - 1,5 %) für ca. 10 Minuten bei 75 °C

- Spülung mit Warmwasser, ca. 3 Minuten

- Desinfektion mit Heißwasser (90 - 95 °C) für 5 Minuten

- Allmähliches Kühlen mit kaltem Leitungswasser für ca. 10 Minuten (Kühlen bei Tanks nicht üblich)

- Spülen mit Wasser

- Zirkulation alkalischer Reinigungslösung

- Spülen mit Wasser

- Desinfektion mit Heißwasser

- Kühlung mit Leitungswasser

AUSLEGUNG VON CIP-SYSTEMEN

In der Praxis gibt es keine Grenzen für individuelle Anforderungen an Größe und Komplexität von CIP-Anlagen.

Die CIP-Anlagen in einer Molkerei bestehen aus allen für Lagerung, Überwachung und Förderung der Reinigungsflüssigkeiten notwendigen Komponenten und Funktionen. Die Gestaltung und Dimensionierung ist von vielen Faktoren abhängig, u. a.:

- Wie viele individuelle CIP-Kreisläufe werden benötigt? Wie viele sind davon „kalt" oder „heiß"?

- Soll Spülmilch aufgefangen werden? Soll sie verarbeitet (eingedampft) werden?

- Welches Desinfektionsverfahren wird verwendet: chemisch, Dampf oder Heißwasser?

- Werden die Reinigungslösungen nur einmal verwendet oder für eine Wiederverwendung aufgefangen und aufbereitet?

- Wie viel Dampf wird schätzungsweise benötigt: in der Spitze und insgesamt, für Reinigung und Sterilisation?

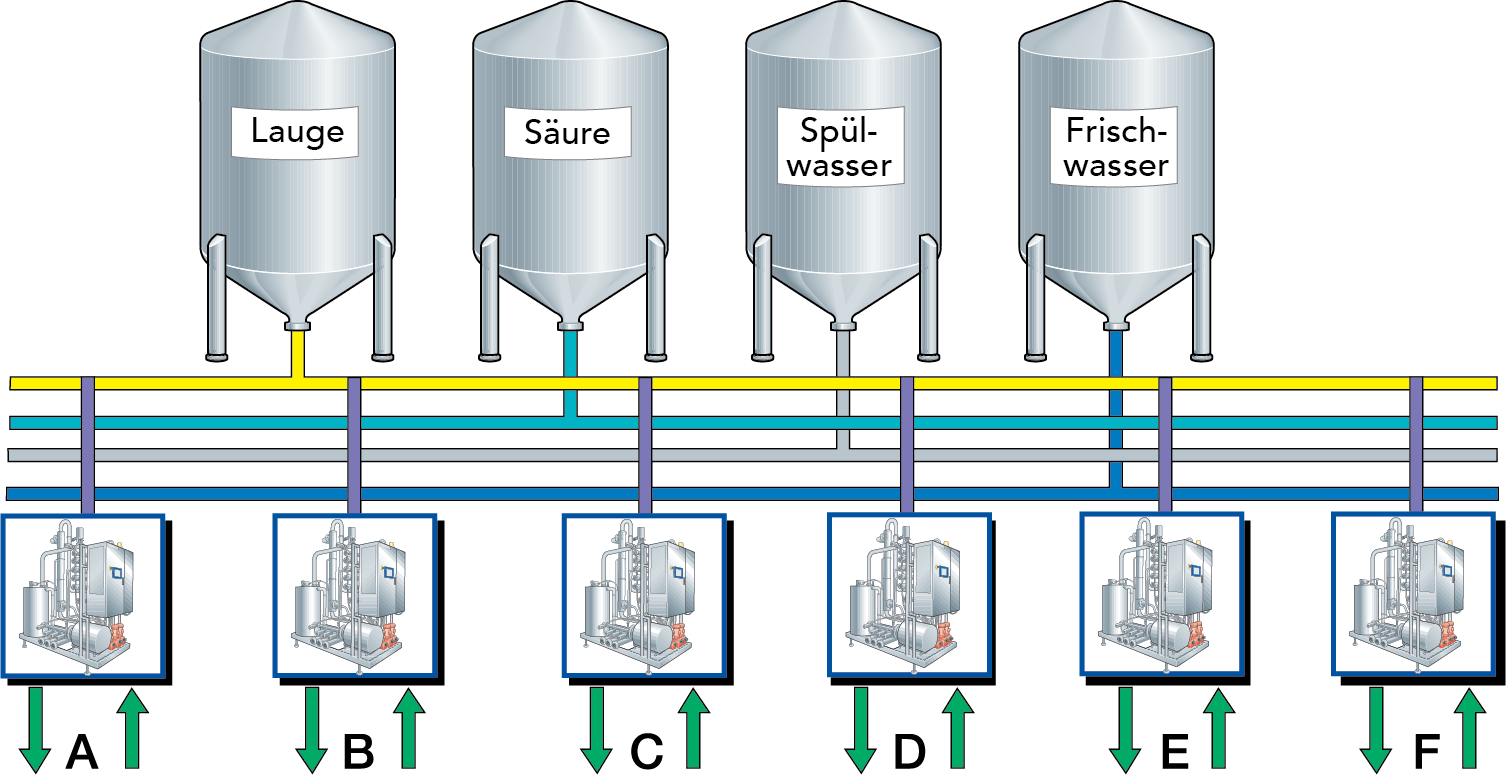

In der Ausführung der CIP-Systeme werden zwei grundlegende Ansätze unterschieden:

- zentral und

- dezentral.

Bis Ende der 1950-er Jahre wurde dezentral gearbeitet. Die Reinigungsanlagen befanden sich innerhalb der Molkerei, nahe an den Prozesseinrichtungen. Reinigungslösungen wurden von Hand auf die geforderte Konzentration eingestellt, eine unangenehme und gefährliche Arbeit für das Personal. Der Reinigungsmittelverbrauch war hoch, so dass die Reinigung teuer war. Zentrale CIP-Systeme wurden in den 1960-er und 1970-er Jahren entwickelt und in der Molkerei installiert. Spülwasser, angewärmte Reinigungslösungen und Heißwasser werden von diesen Zentralen durch ein Rohrleitungsnetzwerk an die einzelnen CIP- Kreisläufe in der Molkerei übergeben. Die verbrauchten Reinigungslösungen werden dann in die Zentrale zurückgefördert und in Tanks gesammelt. Reinigungsmittel, die auf diesem Weg wiedergewonnen werden, können mit neuen Mitteln auf die geforderte Konzentration aufgeschärft und wiedergenutzt werden, bis sie eine zu hohe Schmutzfracht haben und entsorgt werden müssen.

Zentrale CIP-Anlagen arbeiten in vielen Molkereien sehr gut, haben aber in Großanlagen wirtschaftliche Nachteile. Die Wege zwischen der CIP-Zentrale und den peripheren CIP-Kreisläufen werden zu lang. Die Transportleitungen enthalten große Mengen an Flüssigkeit, selbst wenn sie „entleert" sind. Das nach dem Vorspülen in den Rohrleitungen verbleibende Wasser verdünnt die Reinigungslösung, was dazu führt, dass große Mengen an Reinigungsmittelkonzentraten zugesetzt werden müssen, um die richtigen Konzentrationen einzuhalten. Je größer die Entfernungen sind, desto höher liegen die Reinigungskosten. Daher setzte Ende der 1970-er Jahre in Großmolkereien eine Rückbewegung hin zu dezentralisierten CIP-Stationen ein. Jede Abteilung verfügt über eine eigene CIP-Station. Beispiele für beide Systeme finden sich weiter unten.

ZENTRALE CIP-ANLAGEN

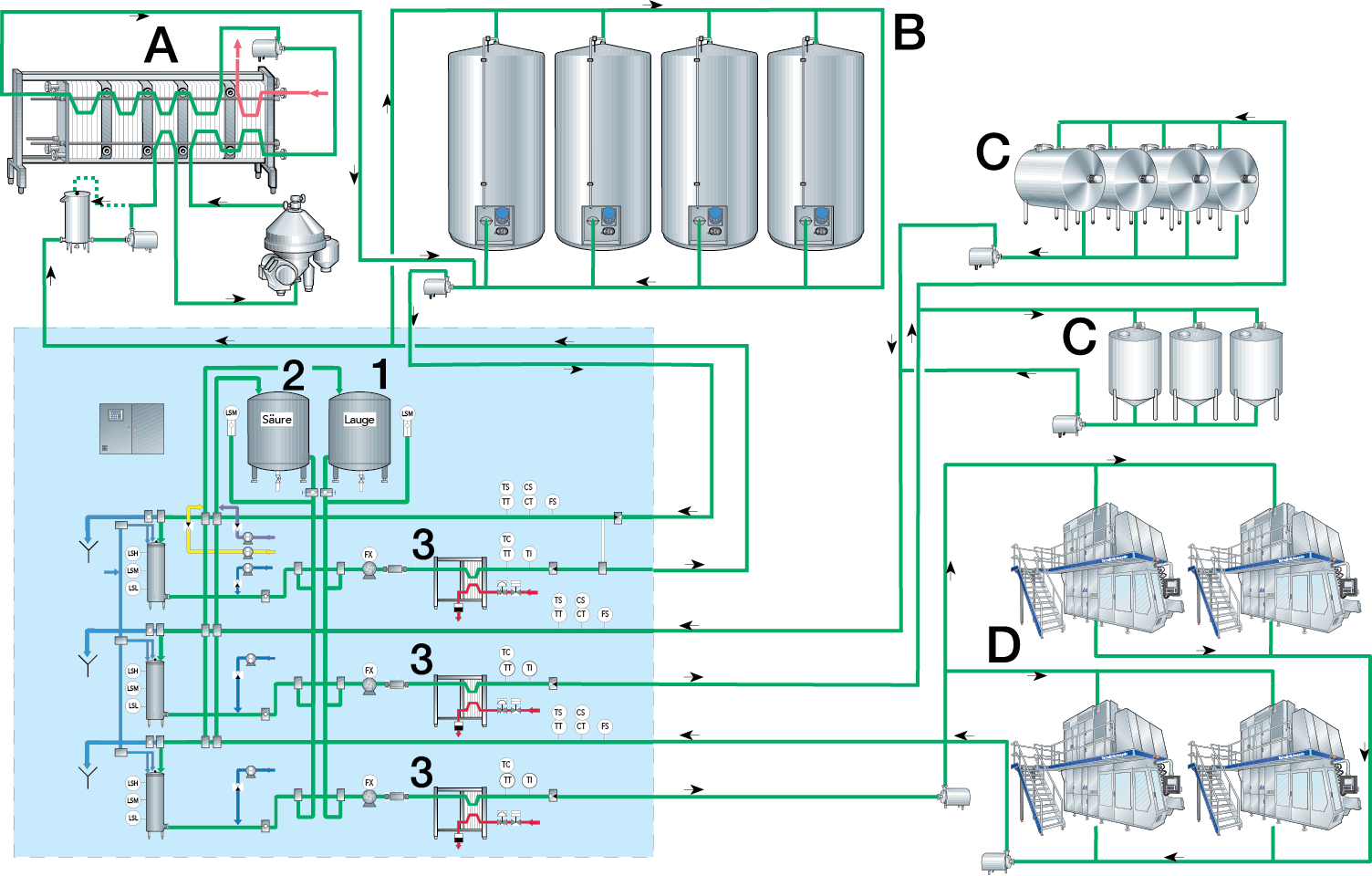

Zentralisierte CIP-Systeme werden heute vor allem in kompakten Molkereibetrieben mit relativ kurzen Verbindungswegen genutzt (Abb. 21.5).

Wasser und Reinigungslösungen werden aus Speichertanks in der Zentralstation abgepumpt und in die verschiedenen CIP-Kreisläufe eingespeist. Reinigungslösungen und Heißwasser werden in isolierten Tanks auf hoher Temperatur gehalten. Wärmetauscher stellen die erforderlichen Temperaturen her. Das letzte Spülwasser wird in einem Spülwassertank gesammelt und im nächsten Reinigungsprogramm zum Vorspülen verwendet. Die Mischphase zwischen Milch und dem Wasser vom ersten Spülen wird in einem Spülmilchtank gesammelt.

Die Reinigungsmittellösungen müssen entsorgt werden, sobald sie nach wiederholtem Gebrauch stark verschmutzt sind. Der Lagertank wird dann gesäubert und mit frischen Lösungen gefüllt. Wichtig ist außerdem, die Wassertanks regelmäßig zu leeren und zu reinigen, um das Risiko einer Rekontamination der bereits gereinigten Prozessanlage hierüber auszuschalten. Ein Beispiel für die Auslegung einer zentralen CIP-Station ist in Abb. 21.6 aufgeführt.

Eine solche Anlage ist gewöhnlich hochautomatisiert. Die Tanks verfügen über Elektroden zur Voll- und Leerniveauüberwachung. Der Rücklauf der Reinigungslösungen wird durch Leitfähigkeitssonden überwacht. Die Leitfähigkeit ist proportional zu den Konzentrationen, die üblicherweise für die Molkereireinigung verwendet werden. In der Wasserspülphase sinkt die Konzentration der Reinigungslösung kontinuierlich ab. Ab einem vorgewählten Leitfähigkeitswert führt ein Umschaltventil die Flüssigkeit in den Abwassereinlauf anstatt in den jeweiligen Reinigungsmitteltank. CIP-Abläufe werden durch ein Schrittprogramm gesteuert. Große CIP-Stationen können zur Sicherstellung der erforderlichen Kapazität mit Mehrfachtanks ausgestattet werden.

DEZENTRALE CIP-ANLAGEN

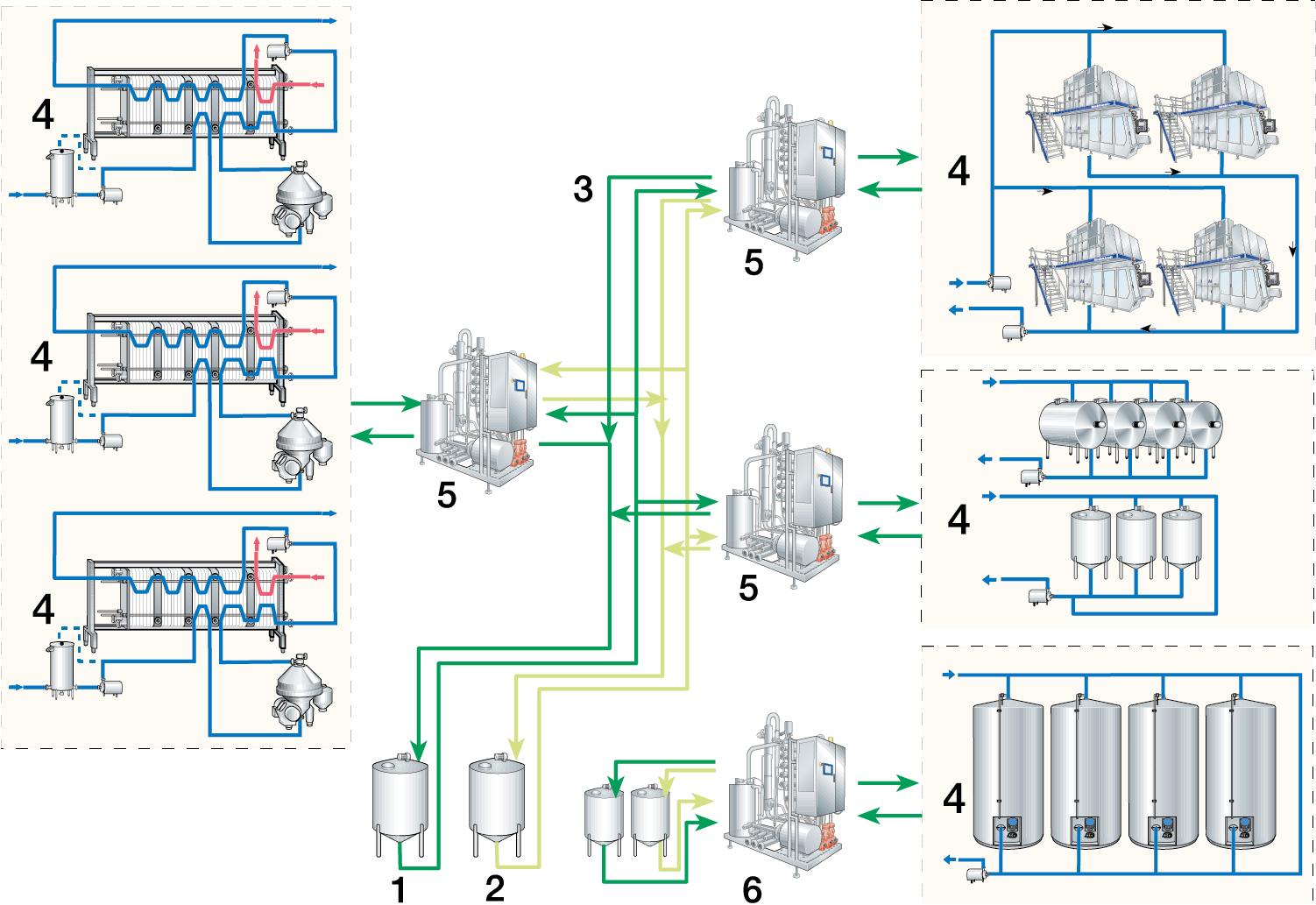

Die dezentrale CIP ist für große Molkereien eine interessante Alternative, da die Wege zwischen einer CIP-Zentrale und den peripheren CIP-Kreisläufen teilweise sehr lang werden. Eine große CIP-Station wird hier durch eine Anzahl kleinerer Einheiten ersetzt, die sich nahe an den verschiedenen Abteilungen in der Molkerei befinden.

Abb. 21.7 zeigt das Prinzip eines dezentralisierten Reinigungssystems, auch als CIP-Satellitensystem bezeichnet.

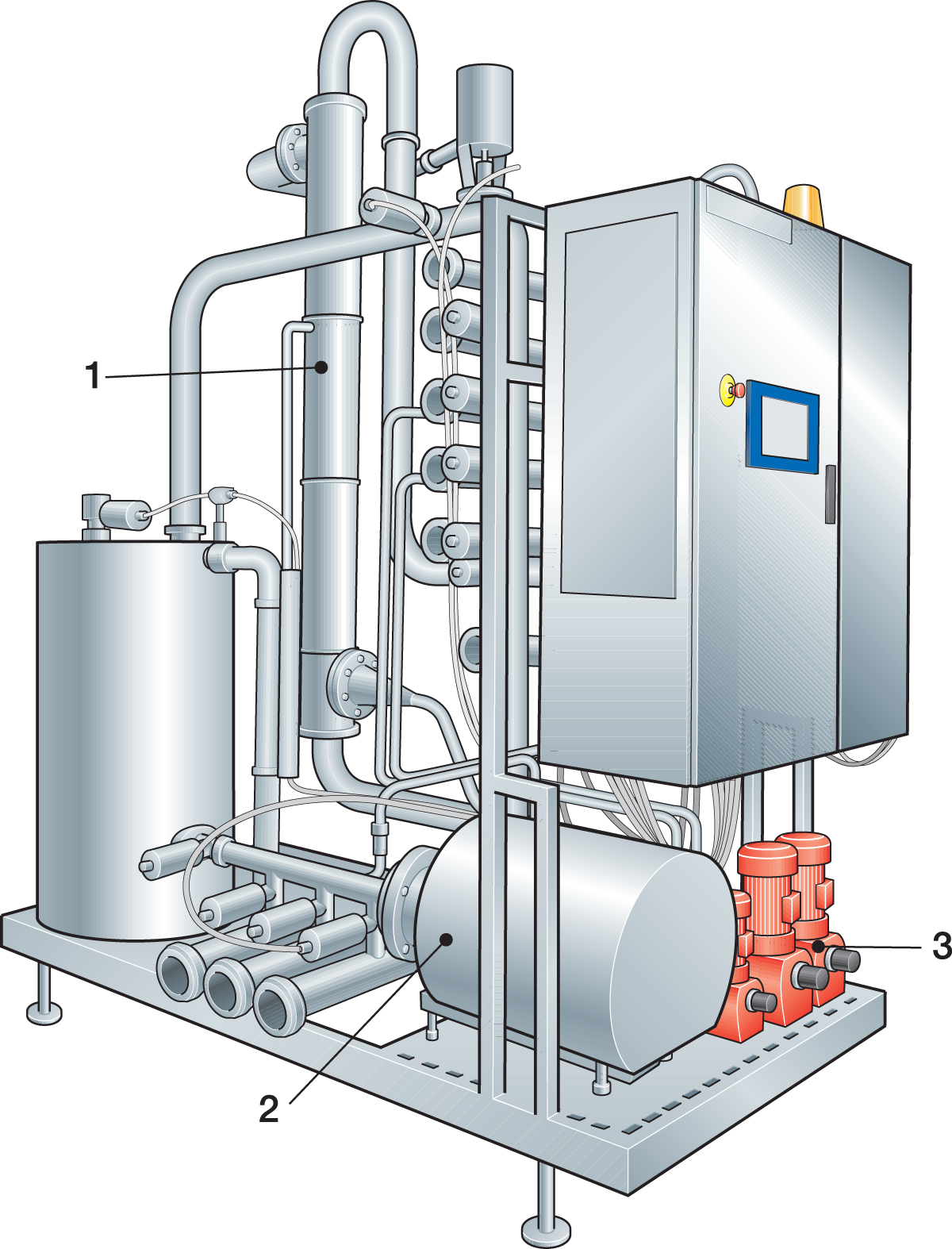

Es verfügt üblicherweise über ein zentrales Tanklager zur Aufbewahrung der alkalischen und sauren Reinigungsmittel. Diese werden mittels Ringleitung an die einzelnen Stationen gebracht und von dort auch wieder entgegengenommen. Zufuhr sowie Erwärmung des Spülwassers und gegebenenfalls auch der Reinigungslösung erfolgen vor Ort in den dezentralen CIP-Stationen, von denen eine in Abb. 21.8 dargestellt ist.

Diese Stationen basieren auf dem Prinzip, dass die einzelnen Schritte im Reinigungsprogramm mit einem genau abgemessenen Minimalvolumen an Flüssigkeit erfolgen – gerade so viel, dass der Reinigungskreislauf gefüllt ist. Eine starke Umwälzpumpe treibt die Reinigungsflüssigkeit mit hoher Strömungsgeschwindigkeit durch den Kreislauf.

Kleine Mengen an Reinigungslösungen im Kreislauf zu fahren, hat viele Vorteile. Die Wasser- und Dampfverbräuche – in der Spitze und insgesamt – können deutlich reduziert werden. Produktreste aus dem Vorspülen fallen in höher konzentrierter Form an und können so leichter und kostengünstiger verarbeitet werden. Die dezentrale CIP reduziert auch die Abwasserschmutzfracht verglichen mit der zentralen CIP, die große Mengen an Flüssigkeit bewegt.

Im Zusammenhang mit dem dezentralen CIP-System wurde das Prinzip der verlorenen Reinigungslösung eingeführt. Bei zentralen Systemen hingegen werden die Reinigungslösungen standardmäßig wiederverwendet. Dieses Prinzip basiert auf dem Einsatz spezieller Reinigungsmittel, deren Zusammensetzung für einen bestimmten Kreislauf jeweils optimal eingestellt werden kann. Die Lösung wird als verbraucht bezeichnet, sobald sie einmal verwendet wurde. In einigen Fällen wird sie allerdings noch für das Vorspülen im nächsten Programm verwendet.

ÜBERPRÜFUNG DES REINIGUNGSEFFEKTES

Die Überprüfung des Reinigungseffektes ist ein wichtiger Teil jedes Reinigungsvorganges. Sie kann visuell und mikrobiologisch erfolgen. Infolge der fortgeschrittenen Automatisierung sind Prozesslinien heute nur noch selten für eine visuelle Inspektion zugänglich. Daher wird diese oft durch eine bakteriologische Überwachung ersetzt, die sich auf eine begrenzte Anzahl strategischer Stellen in der Linie konzentriert. CIP-Ergebnisse werden gewöhnlich durch die Kultivierung coliformer Bakterien erfasst. Wird ein Wischtest auf einer Oberfläche durchgeführt, gilt weniger als ein Kolibakterium je 100 cm2 der geprüften Oberfläche als Grenzwert. Das Reinigungsergebnis ist nicht akzeptabel, wenn die Zahl höher liegt. Solche Tests können auf den Oberflächen der gereinigten Anlagenteile nach Beenden des CIP-Programmes erfolgen. Dies gilt für Tanks und Rohrleitungssysteme, vor allem, wenn in den Produkten außergewöhnlich hohe Keimzahlen festgestellt wurden. Oft werden auch Proben vom letzten Spülwasser oder aus dem ersten Produkteinlauf nach der Reinigung gezogen und mikrobiologisch untersucht.

Alle Produkte müssen in ihren Packungen auf ihre mikrobiologische Qualität hin geprüft werden, um eine völlige Kontrolle über den gesamten Herstellungsprozess zu bekommen. Das komplette Qualitätskontrollprogramm umfasst neben dem Test auf Coliforme Auch Die Ermittlung Der Gesamtkeimzahl und eine sensorische Überprüfung (Geschmack).