PLANUNG EINER PROZESSLINIE

In der Molkerei durchläuft die Rohmilch verschiedene Bearbeitungsschritte in unterschiedlichen Prozesslinien, bevor sie den Verbraucher als veredeltes Fertigprodukt erreicht. Die Produktion erfolgt in der Regel in geschlossenen Systemen, in denen die Hauptkomponenten durch ein Rohrleitungssystem miteinander verbunden sind. Die Art der betreffenden Behandlung und die Auslegung des Prozesses hängen vom Endprodukt ab.

Der in diesem Kapitel beschriebene Prozess bezieht sich auf die Milchpasteurisierung. Sie bildet die Basis für die Verarbeitung von Milch und stellt zugleich eine wichtige Vorstufe der Behandlung in der Kette von molkereitypischen Prozessen dar, wie z. B. der Käseproduktion oder der Herstellung fermentierter Milchprodukte. Diese Ausführungen sollen einige der Überlegungen aufzeigen, die bei der Auslegung einer Anlage zur Pasteurisierung von Milch anzustellen sind.

Überlegungen zur prozessplanung

Beim Planen einer Prozesslinie sind viele Aspekte zu beachten. Sie können variabel und extrem komplex sein, was an alle, die für eine Vorplanung verantwortlich zeichnen, beträchtliche Anforderungen stellt. Das Projektengineering ist stets ein Kompromiss zwischen verschiedenen Anforderungen:

- produktseitig – bezüglich des Rohstoffes, seiner Behandlung und der Qualität des Endprodukts,

- prozessseitig – bezüglich der Leistung der Anlage, der Auswahl der Komponenten und ihrer Kompatibilität, des Grades an Prozesssteuerung, der Verfügbarkeit von Wärme- und Kältemedien, der Reinigung von Prozessanlagen usw.,

- wirtschaftlich – die Gesamtproduktionskosten der die vorgegebenen Qualitätsstandards erfüllenden Produktion sollen so gering wie möglich bleiben,

- gesetzlich – die gesetzlichen Vorschriften, welche die Prozessparameter vorschreiben, sowie die Auswahl der Komponenten und Systemlösungen.

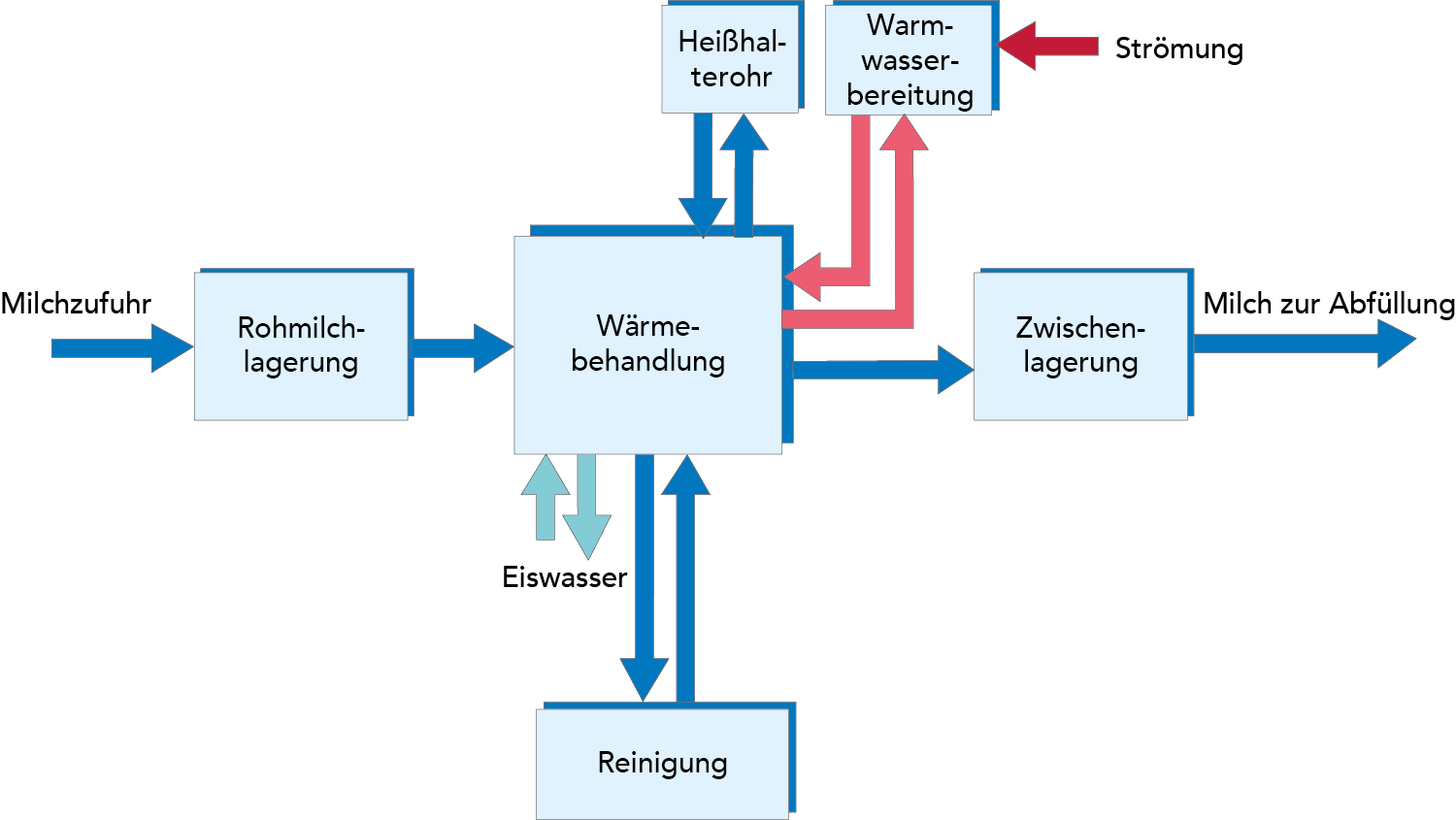

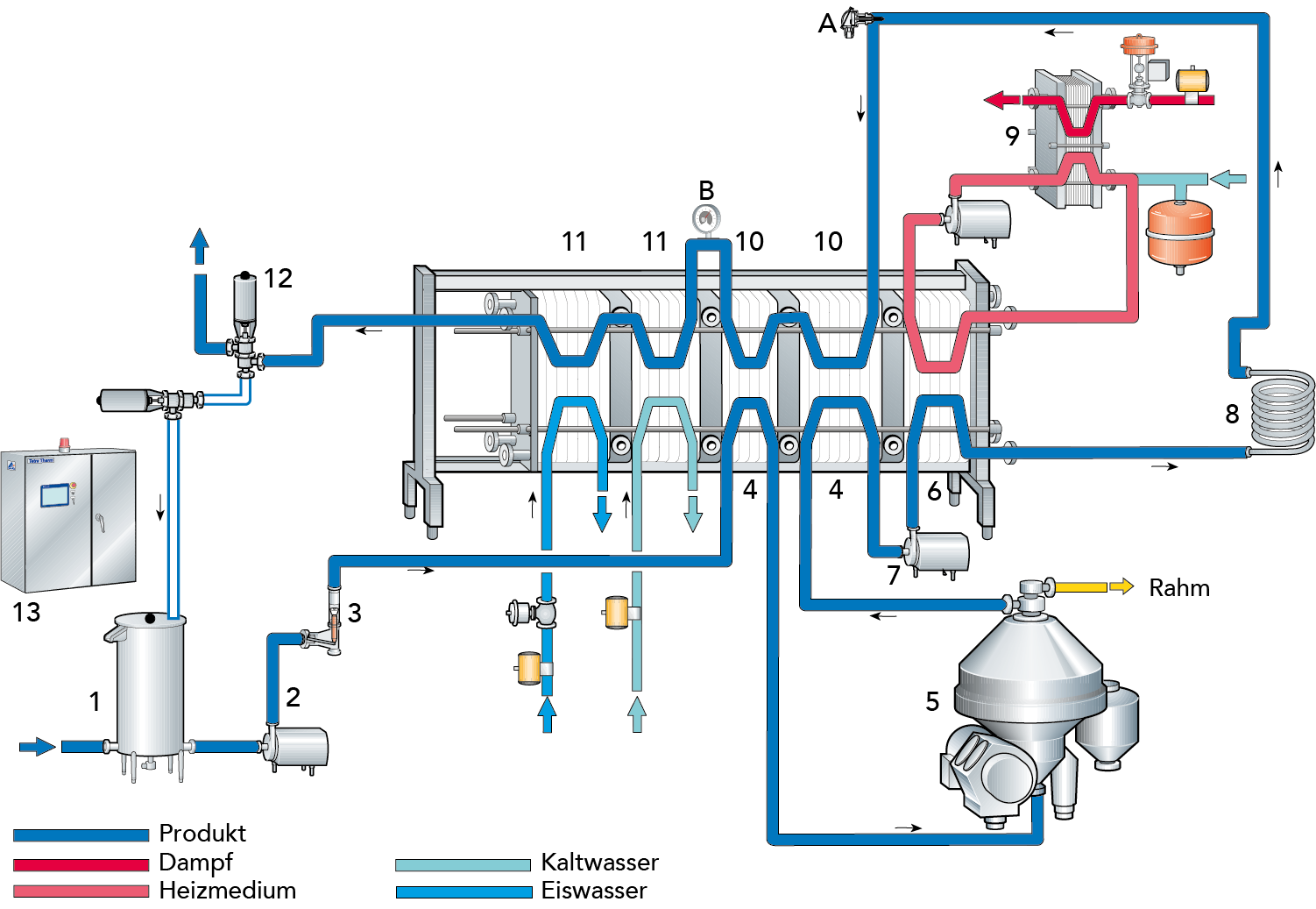

Der in Abb. 7.1 abgebildete Prozess befasst sich mit der Wärmebehandlung – Pasteurisierung – von Vollmilch, z. B. Konsummilch für den Verkauf an Verbraucher.

GESETZLICHE AUFLAGEN

In den meisten Ländern, in denen Milch zu verschiedenen Milchprodukten verarbeitet wird, sind bestimmte gesetzliche Auflagen zu erfüllen, um die Verbraucher vor Infektionen mit Krankheitserregern zu schützen. Wortlaut und Empfehlungen können variieren, doch können die gebräuchlichsten Vorschriften so zusammengefasst werden:

- Wärmebehandlung

Die Milch muss so erhitzt werden, dass alle Krankheitserreger abgetötet werden. Eine Mindesttemperatur von 72 °C bei einer Mindestdauer der Heißhaltezeit von 15 Sekunden muss erreicht werden. - Aufzeichnung

Die Erhitzungstemperatur muss automatisch protokolliert werden und das Protokoll für einen vorgegebenen Zeitraum aufbewahrt werden. - Milchreinigung vor der Wärmebehandlung

Da Milch oft Feststoffe wie Schmutzteilchen, Leukozyten (weiße Blutkörperchen) und somatische Zellen (aus dem Eutergewebe) enthält, muss sie gereinigt werden. Da die Pasteurisierung nicht effektiv auf Bakterien wirken kann, wenn diese sich in Form von Verklumpungen oder Teilchen in der Milch befinden, muss vor der Erhitzung eine Milchreinigung erfolgen. Die Milch kann über einen Filter oder effektiver über eine Klärzentrifuge gereinigt werden. - Verhinderung von Rekontamination

Wärmetauscher sind so auszulegen, dass im Strom der pasteurisierten Milch ein höherer Druck als im Strom der unpasteurisierten Milch und der Hilfsmedien herrscht. Kommt es im Wärmetauscher zu einer Leckage, muss die pasteurisierte Milch in die Rohmilch oder in das Kühlmedium fließen, und nicht umgekehrt. Um dieses zu gewährleisten, wird häufig eine Druckerhöhungspumpe zur Erzeugung eines Differenzdrucks eingesetzt. In einigen Ländern ist dies gesetzlich vorgeschrieben.

Für den Fall eines Temperaturabfalls im pasteurisierten Produkt aufgrund einer vorübergehenden Knappheit an Heizmedium, muss die Anlage mit einem Umschaltventil ausgerüstet sein, um die unzureichend erhitzte Milch zurück in den Vorlaufbehälter zu leiten.

- Automatische Temperaturregelung

- Temperaturschreiber

- Automatische Sicherheitsvorrichtung zur Verhinderung einer unzureichenden Erhitzung

- Adäquates Sicherheitssystem, das eine Vermischung von pasteurisierter oder sterilisierter Milch mit unvollständig erhitzter Milch verhindert

- Automatisches Erfassungsgerät für das Sicherheitssystem

- Wärmebehandlung

- Aufzeichnung

- Milchreinigung vor der Wärmebehandlung

- Verhinderung von Rekontamination

BENÖTIGTE KOMPONENTEN

Folgenden Komponenten und Anlagen sind für einen automatisierten Prozess erforderlich:

- Folgenden Komponenten und Anlagen sind für einen automatisierten Prozess erforderlich:

- Silotanks zum Lagern der Rohmilch

- Plattenwärmetauscher zum Erhitzen und Kühlen, Heißhalterohr und Heißwasserbereitung

- Klärzentrifuge (da nur Vollmilch behandelt wird, ist bei diesem Beispiel ein Zentrifugalseparator für Entrahmung nicht erforderlich)

- Zwischenlagertank zur vorübergehenden Lagerung von verarbeiteter Milch

- Rohrleitungen und Verbindungsstücke zur Verbindung der Hauptkomponenten sowie pneumatisch betätigte Ventile zur Steuerung und Verteilung der Produktströme und Reinigungslösungen

- Einrichtungen zum Fördern der Milch durch die gesamte Milchbehandlungsanlage

- Steuerungsausrüstung zur Steuerung der Leistung, Pasteurisierungstemperatur und Ventilstellungen

- Verschiedene Hilfssysteme:

– Wasserversorgung

– Dampferzeugung

– Kälteanlage für Kühlflüssigkeit

– Druckluft für pneumatisch betriebene Geräte

– Strom und

– Abwassersystem.

Die meisten dieser Hilfssysteme sind in Kapitel 6.11 beschrieben.

Die Anforderungen an die Hilfsmedien werden berechnet, nachdem die Anlagenausführung feststeht. Daher muss das Temperaturprogramm für die Pasteurisierung ebenso bekannt sein wie die Spezifikationen aller anderen Bereiche, in denen ein Erhitzen oder Kühlen erfolgt (Kühllager, Reinigungssysteme u. a.), bevor die Anzahl und Leistung der elektrisch angetriebenen Maschinen, die Anzahl der pneumatisch betriebenen Geräte und die Betriebsstunden der Anlage usw. festgelegt werden können. Dieses Buch befasst sich nicht mit solchen Berechnungen.

AUSWAHL DER ANLAGEN

SILOTANKS

Zahl und Größe der Silotanks werden von den Rohmilch-Anlieferungszyklen und der jeweils angelieferten Milchmenge bestimmt. Um die Anlage ohne Unterbrechungen durch Rohstoffmangel kontinuierlich betreiben zu können, muss eine ausreichende Rohmilchzufuhr sichergestellt sein.

Die Milch sollte am besten vor dem Verarbeiten eine Stunde gelagert werden, da in dieser Zeit eine natürliche Entgasung erfolgt. Gelegentliches Rühren ist akzeptabel. Im Grund ist es jedoch erst fünf bis zehn Minuten vor dem Entleeren des Silos notwendig, um eine gleichmäßige Gesamtqualität der Milch zu erreichen. Dies stört dann auch nicht den natürlichen Entgasungsprozess.

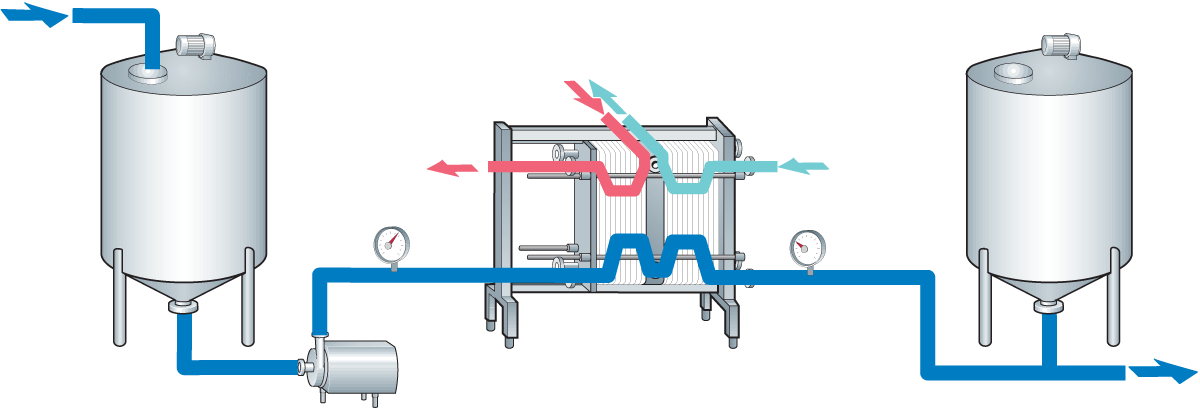

WÄRMETAUSCHER

Hauptziel der Milchpasteurisierung ist das Abtöten von Krankheitserregern. Dafür wird die Milch in der Regel für mindestens 15 Sekunden auf 72 °C erhitzt und anschließend einer Schnellkühlung unterzogen. Diese Parameter sind in vielen Ländern gesetzlich vorgegeben. Für die Pasteurisierung von Konsummilch kommt am häufigsten der Plattenwärmetauscher zum Einsatz. Werden lange Betriebszeiten gefordert, können Röhrenwärmetauscher eingesetzt werden. Für viskose Produkte verwendet man Schabewärmetauscher.

Sind die relevanten Parameter bekannt, kann die Größe (Dimensionierung) des Wärmetauschers berechnet werden. Im vorliegenden Beispiel sind die Parameter:

- Anlagenleistung, l/h 20 000

- Temperaturprogramm, °C 4 – 72 – 4

- Wärmerückgewinnung, % 90 – 94

- Temperatur des Heizmediums, °C 74 – 75

- Temperatur des Kühlmediums, °C +2

Der Bedarf an Hilfsmedien (Dampf, Wasser und Eiswasser) wird ebenfalls berechnet, da dies die Auswahl der Ventile für die Dampfregulierung und der Eiswasserzufuhr bestimmt.

In Plattenwärmetauschern haben die Anschlussplatten zwischen den Abteilungen Ein- und Ausgangsöffnungen für die Produkt- und Hilfsmedien. Diese können vertikal oder horizontal angeordnet sein. Auch die Enden des Plattenwärmetauschers (Rahmen- und Druckplatte) können mit Ein- und Ausgangsöffnungen versehen sein.

Wenn lange Betriebszeiten gefordert sind, bietet der Röhrenwärmetauscher eine Alternative zum Plattenwärmetauscher.

Daten zur Dimensionierung eines Wärmetauschers finden sich in Kapitel 6.1.

HEISSWASSER-ERHITZUNGSSYSTEME

Als Heizmedium kommen in Pasteuren Heißwasser oder auch gesättigter Dampf bei Atmosphärendruck in Frage. Heißer Dampf wird jedoch wegen des großen Temperaturunterschieds nicht eingesetzt. Das am häufigsten verwendete Heizmedium ist daher Heißwasser mit einer Temperatur von normalerweise 2 bis 3 °C über der geforderten Produkttemperatur.

Dampf wird vom Dampfkessel mit einem Druck von 600 bis 700 kPa (6 bis 7 bar) geliefert. Dieser Dampf wird zum Erhitzen des Wassers verwendet, welches wiederum das Produkt auf Pasteurisierungstemperatur erhitzt.

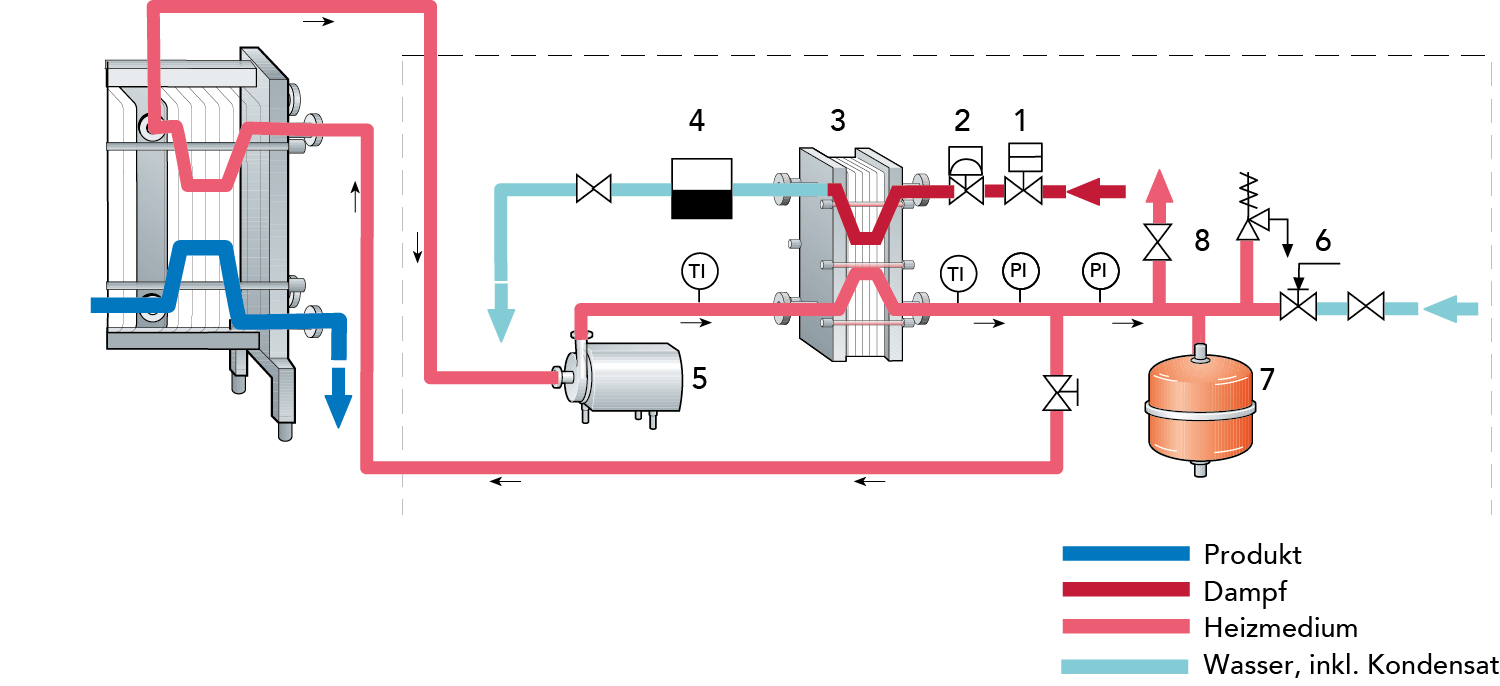

Der Heißwasserbereiter in Abb. 7.2 ist ein geschlossenes System mit einem speziell ausgelegten, kompakten und wartungsfreundlichen Kassettenwärmetauscher (3), der mit einem Dampfregelventil (2) und einem Kondensatableiter (4) ausgestattet ist.

Das Brauchwasser wird durch eine Kreiselpumpe (5) über den Heißwasserbereiter (3) und die Erhitzerabteilung des Pasteurs zirkuliert.

Zweck des Expansionsgefäßes (7) ist es, die Volumenausdehnung des Wassers beim Erhitzen zu kompensieren. Das System beinhaltet auch Druck- und Temperaturanzeiger sowie Sicherheits- und Entlüftungsventile (8).

TEMPERATURREGELUNG

Ein Temperaturregler, der über das in Abb. 7.2 gezeigte Dampfregelventil (2) wirkt, hält die Pasteurisierungstemperatur konstant. Jeder Ansatz eines Abfalls der Produkttemperatur wird von einem in der Produktleitung vor dem Heißhalterohr befindlichen Sensor umgehend erkannt. Der Sensor ändert daraufhin das Signal an die Steuerung, die das Dampfregelventil öffnet, um dem Wasser mehr Dampf zuzuführen. Dies erhöht die Temperatur des umlaufenden Wassers und stoppt den Temperaturabfall im Produkt.

HEISSHALTUNG

Länge und Durchmesser des außenliegenden Heißhalterohrs werden abhängig von der bekannten Heißhaltezeit und der Stundenleistung der Linie sowie der Rohrabmessung berechnet, die in der Regel der der Zulaufrohre zum Pasteur entspricht. Daten zur Dimensionierung eines Heißhalterohrs finden sich in Kapitel 6.1. In der Regel wird das Heißhalterohr von einer Edelstahlhaube abgedeckt, um zu verhindern, dass sich das Bedienerpersonal beim Berühren Verbrennungen zuziehen kann. Zudem verringert dies die Wärmeabstrahlung.

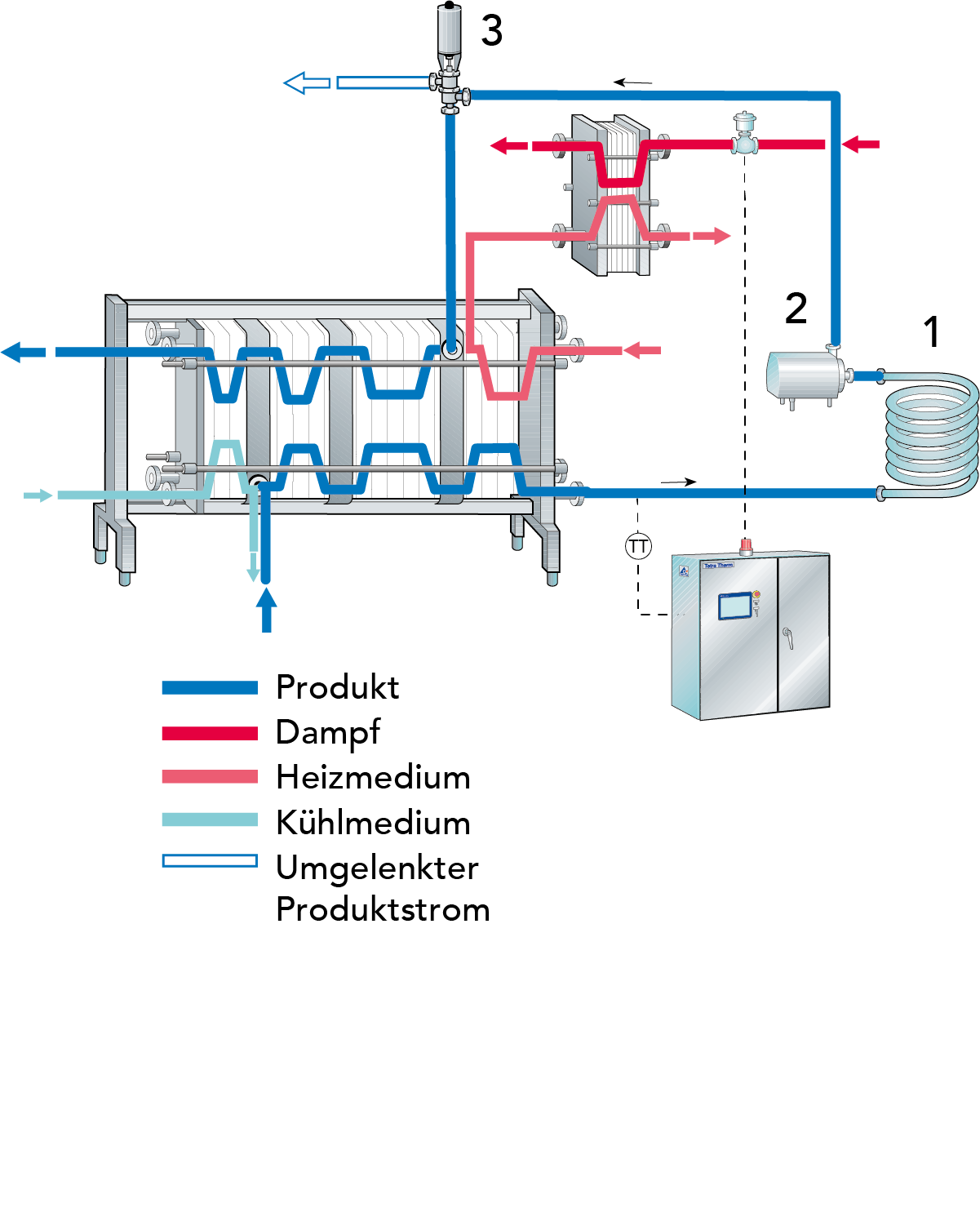

STEUERUNG DER PASTEURISIERUNG

Bevor die Milch den Plattenwärmetauscher verlässt, ist es wichtig, dass sie ordnungsgemäß pasteurisiert wurde. Sinkt die Temperatur unter 72 °C, muss die unpasteurisierte Milch vom bereits pasteurisierten Produkt getrennt werden. Dafür sorgen ein dem Heißhalterohr nachgelagerter Temperaturmessfühler und ein Umschaltventil. Das Ventil (3) in Abb. 7.3 führt unpasteurisierte Milch in das Vorlaufgefäß zurück, wenn der Temperaturmessfühler feststellt, dass die durchlaufende Milch nicht ausreichend erhitzt wurde.

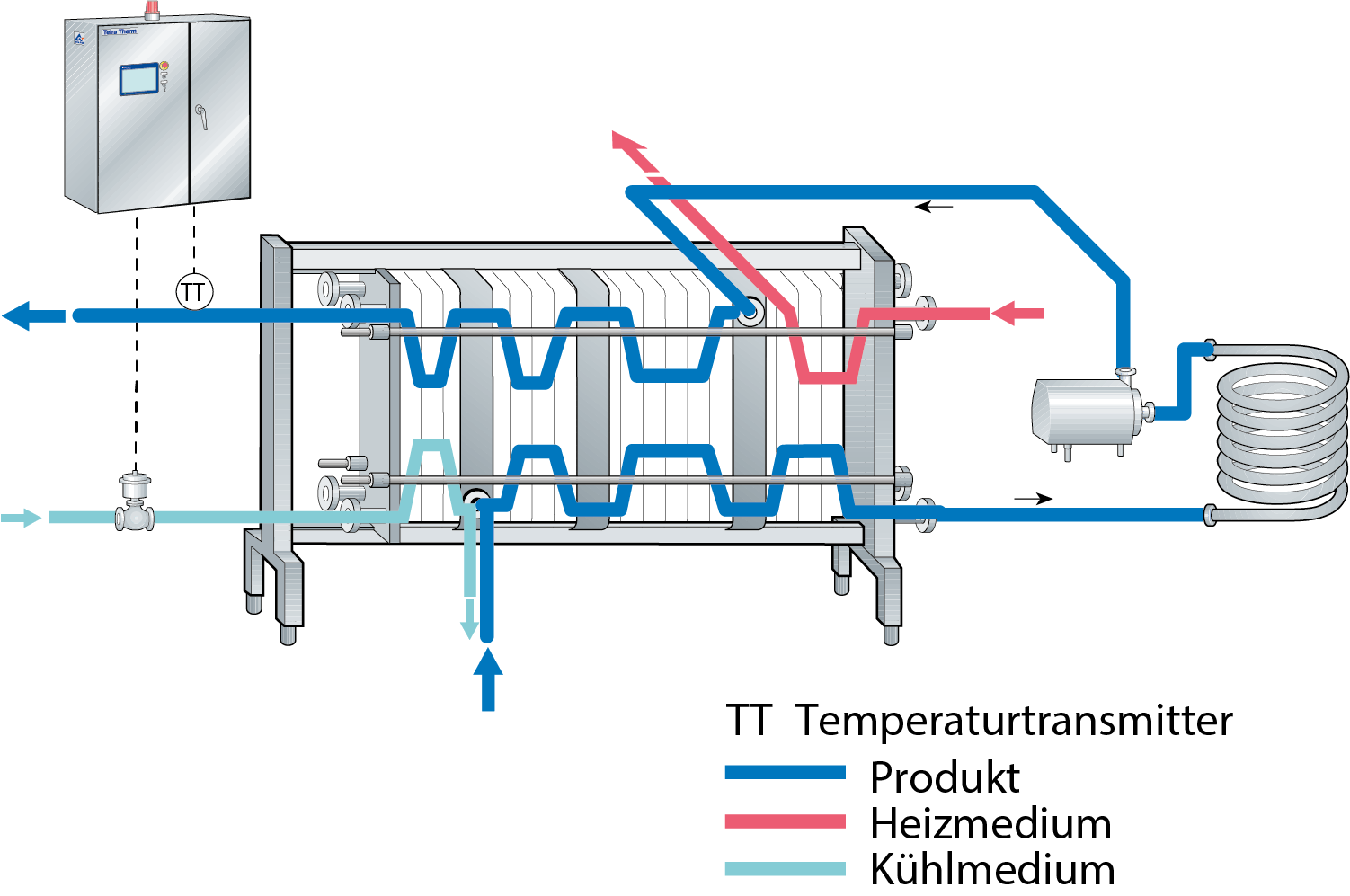

PASTEUR-KÜHLSYSTEM

Das Produkt wird wie beschrieben, vor allem durch regenerativen Wärmeaustausch gekühlt. In der Praxis liegt der höchst erreichbare Wärmerückgewinn bei ca. 94 bis 95 %, d. h. dass die niedrigste Temperatur, die mittels regenerativer Kühlung zu erreichen ist, bei etwa 8 bis 9 °C liegt. Die für eine Lagerung notwendige Abkühlung der Milch auf 4 °C erfordert daher ein Kühlmedium mit einer Temperatur von ca. 2 °C. Eiswasser kann nur verwendet werden, wenn die Endtemperatur bei über 3 bis 4 °C liegt. Um das Risiko des Gefrierens des Kühlmittels auszuschalten, müssen für tiefere Temperaturen Sole- oder Alkohollösungen verwendet werden.

Wie in Abb. 7.4. gezeigt, wird das Kühlmittel von der Molkerei-Kälteanlage zur Verbrauchsstelle geleitet. Der Zulauf des Kühlmittels zur Tiefkühlabteilung des Pasteurs wird geregelt, um eine konstante Produktaustrittstemperatur zu erreichen. Dies wird über einen aus einem Temperaturmessfühler in der produktabführenden Leitung, einem Temperaturregler in der Steuerung und einem Regelventil im Kühlmittelzulauf bestehenden Regelkreis vorgenommen. Die Stellung des Regelventils wird vom Regler in Abhängigkeit von den Signalen des Temperaturmessfühlers geregelt.

Das Signal des Temperaturmessfühlers ist direkt proportional zur Temperatur des aus dem Pasteur austretenden Produkts. Zusätzlich wird das Signal häufig an einen Temperaturschreiber in der Steuerung übergeben und als Grafik zusammen mit der Pasteurisierungstemperatur und der Stellung des Umschaltventils aufgezeichnet.

DRUCKERHÖHUNGSPUMPE ZUR VERMEIDUNG VON REKONTAMINATIONEN

Jedes Risiko einer Rekontamination des pasteurisierten Produktes durch nicht pasteurisierte Milch oder Kühlmedien muss sorgfältig ausgeschlossen werden. Sollte es im Pasteur zu einer Leckage kommen, muss die austretende Flüssigkeit in Richtung des Kühlmediums oder des nicht pasteurisierten Produktes fließen.

Das bedeutet, dass das pasteurisierte Produkt unter höherem Druck stehen muss als das Medium auf der anderen Seite der Wärmetauscherplatten. In Abbildung 7.3 ist eine aus diesem Grund in die Anlage integrierte Druckerhöhungspumpe (2) zu sehen, die entweder nach dem Heißhalterohr oder vor der Erhitzerabteilung installiert wird. Die letztgenannte Position verringert die Betriebstemperatur der Pumpe und verlängert so ihre Lebensdauer. Die Pumpe erhöht den Druck und hält zusammen mit dem Druckhalteventil über die gesamten für den regenerativen Wärmetausch und die Kälteversorgung zuständigen Abschnitte des Pasteurs hinweg eine positive Druckdifferenz auf der Seite des pasteurisierten Produktes.

Die Installation einer Druckerhöhungspumpe wird in einigen Ländern in den gesetzlichen Regelungen zur Pasteurisierung spezifiziert.

PASTEURANLAGE

Ein moderner, vollständig für den Betrieb, die Überwachung und Steuerung des Prozesses ausgerüsteter Pasteur für Milch besteht aus abgestimmten Bauteilen, die, wie in Abb. 7.5 zu sehen ist, eine ausgeklügelte verfahrenstechnische Einheit bilden.

VORLAUFBEHÄLTER

Das schwimmergesteuerte Einlassventil regelt den Durchfluss der Milch und hält sie im Vorlaufbehälter auf einem konstanten Niveau. Wird der Zulauf von Milch unterbrochen, wird der Füllstand sinken.

Da der Pasteur beim Betrieb jederzeit voll sein muss, um ein Anbrennen des Produkts auf den Platten zu verhindern, wird der Vorlaufbehälter häufig mit einer Füllstandselektrode ausgestattet, die, sobald der Füllstand auf ein Minimum fällt, ein Signal sendet. Dieses Signal aktiviert das Umschaltventil, das dann wiederum das Produkt zurück in den Vorlaufbehälter fließen lässt.

Die Milch wird durch Wasser ersetzt und der Pasteur in weiterer Folge abgeschaltet, wenn der Produktumlauf eine vorher festgelegte Dauer überschreitet.

ZUFÜHRPUMPE

Die Zuführpumpe führt dem Pasteur Milch aus dem Vorlaufbehälter zu, der für eine konstante Förderhöhe sorgt.

DURCHFLUSSREGLER

Der Durchflussregler sorgt für einen korrekt bemessenen Durchfluss durch den Pasteur. Dies gewährleistet eine stabile Temperaturregelung und eine für die gewünschte Reduzierung der Keimzahl notwendige konstante Heißhaltezeit. Häufig befindet sich der Durchflussregler hinter dem ersten Wärmetauscherabschnitt.

REGENERATIVE VORWÄRMUNG

Die kalte, unbehandelte Milch wird durch den ersten Abschnitt im Pasteur, den Vorwärmabschnitt, gepumpt. Hier wird sie mit pasteurisierter Milch, die gleichzeitig gekühlt wird, regenerativ erwärmt.

Muss die Milch bei einer zwischen der Ein- und Auslasstemperatur des regenerativen Abschnitts liegenden Temperatur behandelt werden, also beispielweise eine Reinigung bei 55 °C erfolgen, so wird der regenerative Abschnitt in zwei Unterabschnitte aufgeteilt. Der erste Abschnitt ist dabei so ausgelegt, dass die Milch diesen bei der erforderlichen Temperatur von 55 °C verlässt. Nach der Reinigung fließt die Milch zurück zum Pasteur, der dann die regenerative Vorwärmung im zweiten Abschnitt abschließt.

PASTEURISIERUNG

Die Enderhitzung auf die Pasteurisierungstemperatur erfolgt in der Erhitzerabteilung, und zwar mittels Heißwasser, das in der Regel eine um 2 bis 3 °C höhere Temperatur als die Pasteurisierungstemperatur hat (Δt = 2 – 3 °C). Die erhitzte Milch fließt anschließend in einen externen Röhrenheißhalter. Nach dem Heißhalter wird die Temperatur der Milch durch einen in der Leitung befindlichen Sensor kontrolliert. Dieser überträgt ein kontinuierliches Signal an den Temperaturregler in der Steuerung. Dasselbe Signal wird auch an den Temperaturschreiber übertragen, der die Pasteurisierungstemperatur protokolliert.

STRÖMUNGSUMLENKUNG

Ein nach dem Heißhalter befindlicher Sensor überträgt ein Signal an den Temperaturwächter. Sobald das Signal unter einen vorgegebenen Wert fällt, der einer bestimmten Mindesttemperatur entspricht, schaltet der Wächter das Umschaltventil um, damit der Produktfluss umgelenkt wird. In vielen Anlagen wird die Stellung des Umschaltventils zusammen mit der Pasteurisierungstemperatur erfasst.

Für die Positionierung des Umschaltventils gibt es je nach lokalen Auflagen oder Empfehlungen verschiedene Lösungen. Nachstehend sind drei häufig genutzte Alternativen für Einbauorte aufgeführt:

- Das Umschaltventil wird direkt nach dem Heißhalter positioniert. Ist eine Druckerhöhungspumpe installiert, ist das Ventil vor der Pumpe platziert. Unterschreitet die Temperatur den eingestellten Sollwert, lenkt das Umschaltventil den Produktstrom zum Vorlaufbehälter zurück und die Pumpe wird angehalten. Der Produktstrom in den Wärmeaustausch- und Kühlabteilungen kommt folglich zum Erliegen (selbst wenn keine Druckerhöhungspumpe eingebaut ist).

Nach einer kurzen Weile wird der Wärmetauscher ohne eine Erhöhung der Temperatur leergefahren, gereinigt und desinfiziert. Sobald eine ausreichende Erhitzung möglich ist, wird die Anlage neu gestartet. - Das Umschaltventil ist nach dem Kühlabschnitt der Anlage platziert.

Bei einer Temperaturunterschreitung wird der Produktstrom zum Vorlaufbehälter zurückgelenkt und die Anlage leergefahren, gereinigt und desinfiziert. Nach Erreichen akzeptabler Temperaturbedingungen kann die Anlage wieder angefahren werden. - Das Umschaltventil ist zwischen Heißhalter und Druckerhöhungspumpe platziert. Fällt die Temperatur, lenkt das Umschaltventil den Produktstrom um. Die Druckerhöhungspumpe wird nicht gestoppt, aber andere Ventile im Bereich des Wärmetauschers stellen sich automatisch so, dass die Milch in den Wärmeaustausch- und Kühlabteilungen zirkuliert, um den korrekten Druck in der Anlage aufrechtzuhalten. Dies gewährleistet auch ein ausgewogenes Temperaturverhältnis.

Sobald die Erhitzungsbedingungen akzeptabel sind, kann der Prozess ohne Zwischenreinigung wieder aufgenommen werden.

KÜHLUNG

Nach dem Heißhalter fließt die Milch zur Kühlung in den/die regenerativen Abschnitt(e) zurück. Hier überträgt die pasteurisierte Milch ihre Wärme auf die kalte zulaufende Milch. Die abströmende pasteurisierte Milch wird anschließend mit kaltem bzw. Eiswasser, einer Glykollösung oder – je nach erforderlicher Temperatur – einem anderen Kühlmittel gekühlt. Die Temperatur der gekühlten Milch wird in der Regel zusammen mit der Pasteurisierungstemperatur und der Stellung des Umschaltventils erfasst. Die Grafik zeigt daher drei Kurven.

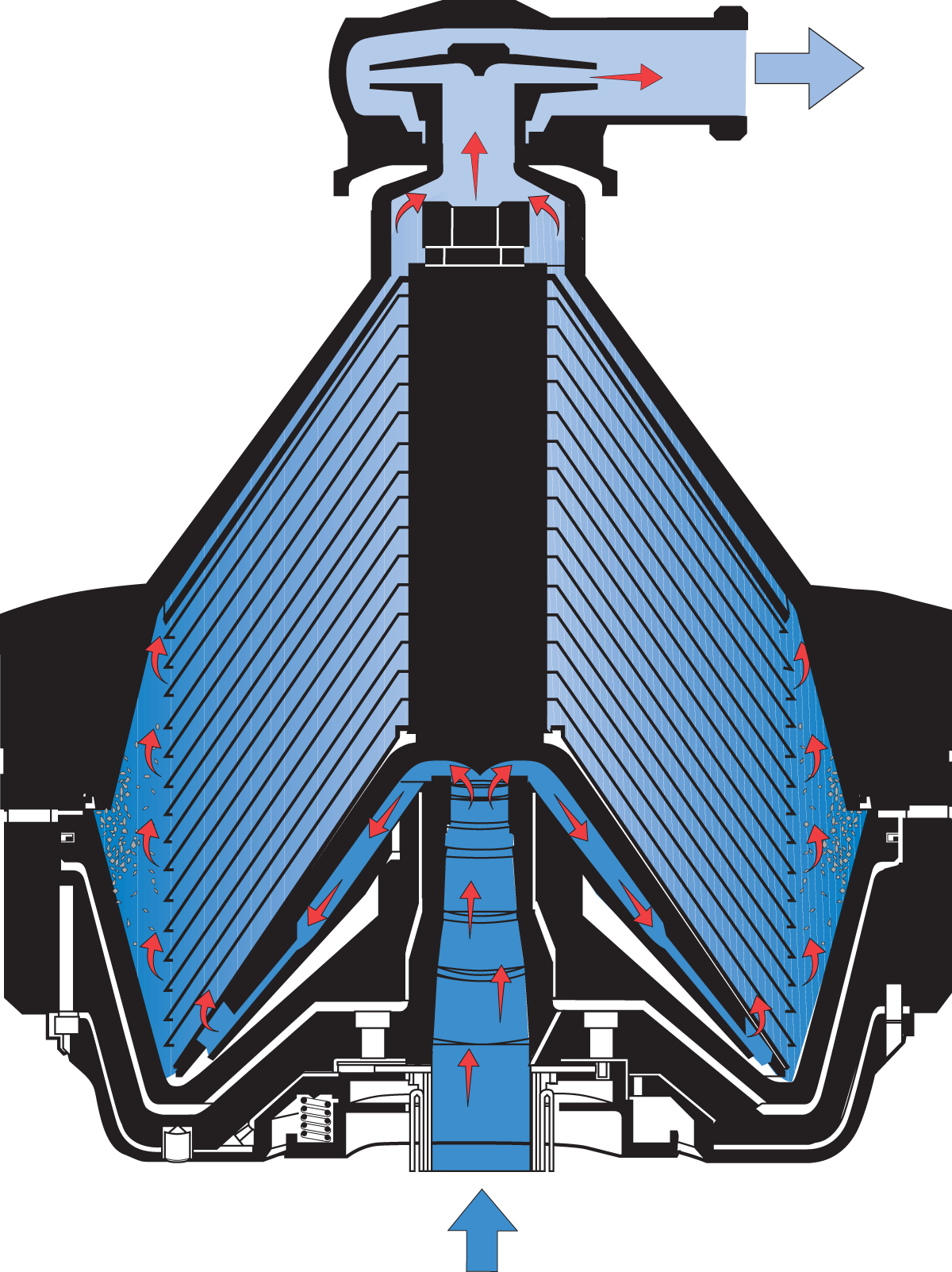

REINIGUNGSSEPARATOR

Da die Milch im vorliegenden Beispiel nicht in Magermilch und Rahm separiert wird, wird ein in Abb. 7.6 gezeigter Reinigungsseparator eingesetzt.

Einige Molkereien reinigen die kalte Rohmilch (< 6 °C) bereits sofort nach der Annahme, v. a. wenn die Milch bis zum nächsten Tag gelagert werden soll. Die Milchreinigung bei 55 °C ist jedoch sehr viel effektiver, da die Milchviskosität bei dieser Temperatur geringer ist.

Die Zulaufmilch für den Reinigungsseparator wird daher mit 55 °C der ersten regenerativen Erhitzungsabteilung entnommen.

AUSLEGUNG DES ROHRLEITUNGSSYSTEMS

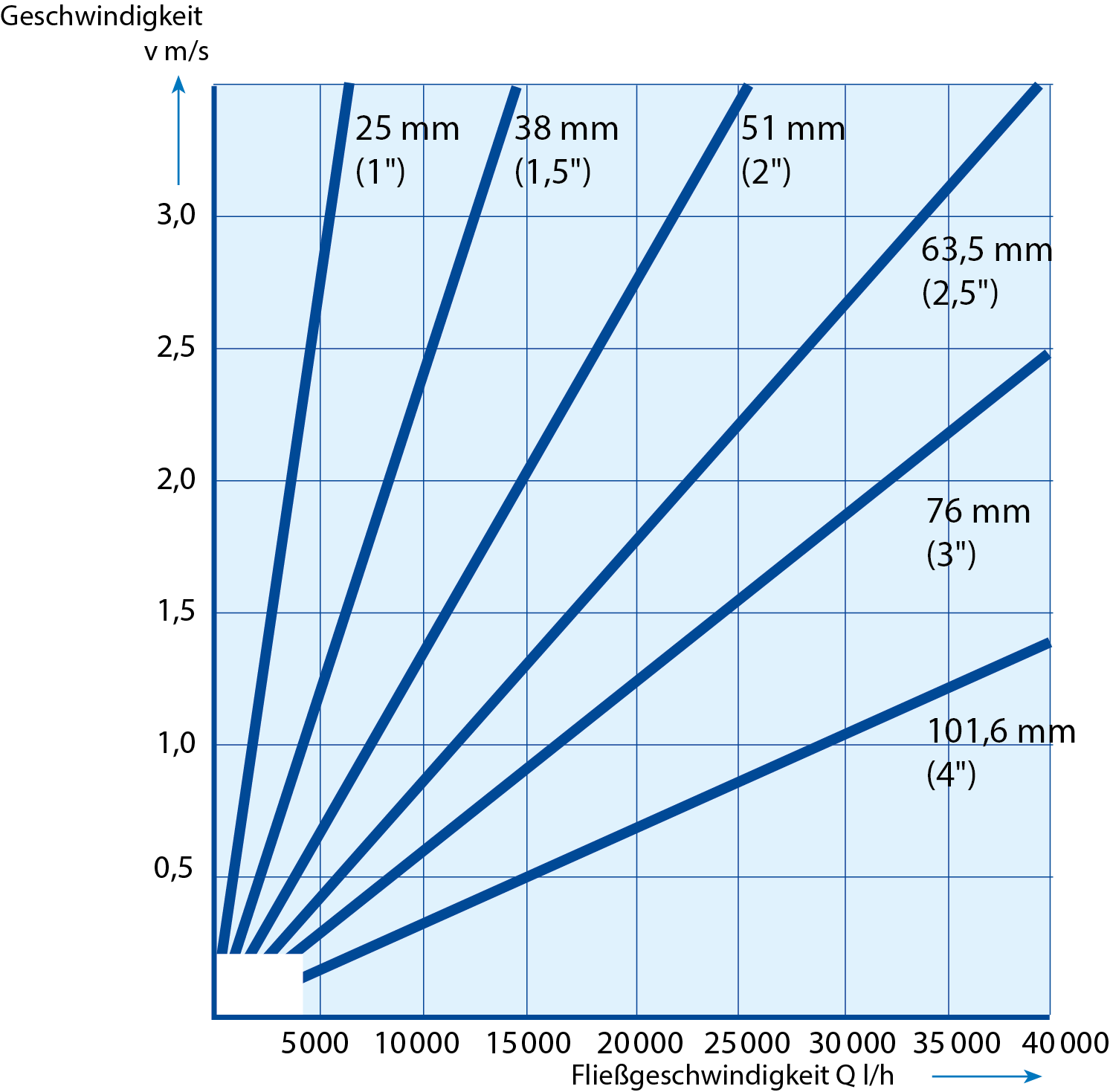

Bei dem in diesem Kapitel vorliegenden Beispiel sollen 20.000 Liter Milch pro Stunde durch Rohrleitungen, Armaturen und Prozessanlagen gefördert werden. Der Durchsatz bzw. die Fließgeschwindigkeit des Produkts in den Rohrleitungen wird durch deren Größe, d. h. den Innendurchmesser der Rohre, bestimmt. Je größer der Durchmesser, desto geringer wird die Fließgeschwindigkeit.

Bei einer Durchflussgeschwindigkeit von 20.000 Litern pro Stunde beträgt die Fließgeschwindigkeit des Produkts in einem 76-mm-Rohr (3 Zoll) 1,25 m/s. Bei einem 51-mm-Rohr (2 Zoll) beträgt die Geschwindigkeit 2,75 m/s.

Höhere Fließgeschwindigkeiten führen zu höherer Reibung in der Flüssigkeit selbst und zwischen Flüssigkeit und Rohrwandung. Dies wiederum bedeutet eine größere mechanische Beanspruchung für das Produkt. Für jedes Produkt gibt es eine Obergrenze für die Fließgeschwindigkeit, die nicht überschritten werden sollte, wenn die Produktqualität erhalten bleiben soll. Für Milch beträgt dieser Grenzwert etwa 3 m/s.

Es ist in diesem Fall also ratsam, eine größere Rohrleitung als die vom zulässigen Grenzwert vorgegebene Mindestgröße zu verwenden. Große Rohrleitungen bedeuten aber auch größere Anlagenkomponenten und deutlich höhere Kosten. Deshalb wählt man einen Durchmesser, der möglichst nah am Grenzwert liegt. Im vorliegenden Fall wäre dies der Durchmesser von 63,5 mm (2,5 Zoll), was einer Fließgeschwindigkeit von 1,75 m/s entspricht (vgl. Abb. 7.7).

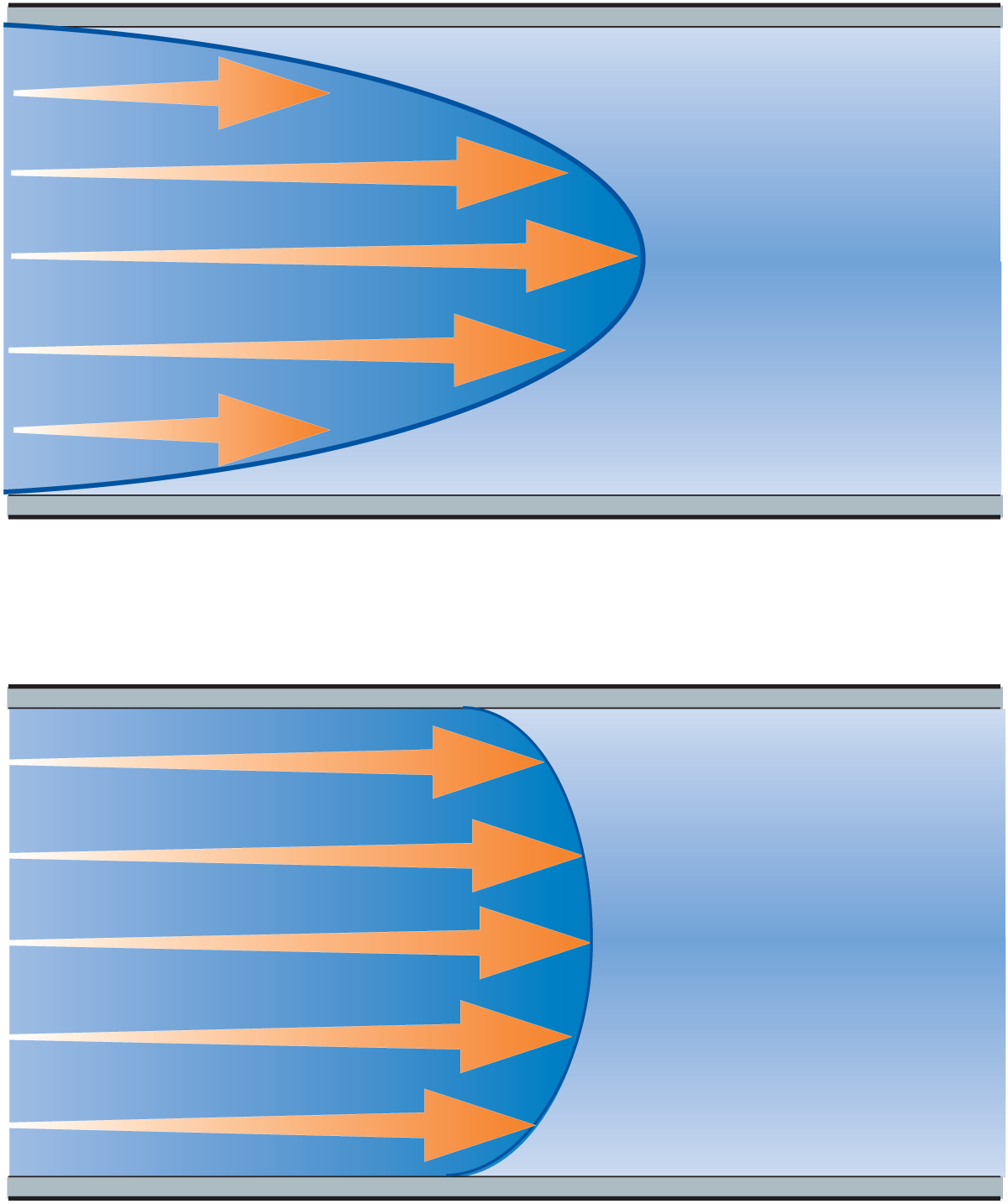

LAMINARE UND TURBULENTE STRÖMUNG

Die Laminarströmung ist ein Strömungstyp, bei dem sich die Teilchen entlang paralleler Pfade kontinuierlich und stetig bewegen. Diese Strömungsart ergibt sich z. B. bei geringen Geschwindigkeiten in geraden, runden Rohren oder zwischen parallelen Wänden.

Bei turbulenter Strömung bewegen sich die Teilchen in einem unregelmäßigen Muster und vermischen sich intensiv miteinander.

Die Rohrlänge repräsentiert die Durchschnittsgeschwindigkeit der Teilchen an verschiedenen Punkten des Strömungsquerschnittes (vgl. Abb. 7.8). Bei laminarer Strömung ist die Geschwindigkeit im Zentrum des Rohrs am größten. Infolge von Reibung zwischen den Flüssigkeitsschichten verringert sich die Fließgeschwindigkeit langsam gegen die Wandung hin, wo sie auf Null zurückgeht.

Bei turbulenter Strömung vermischen sich die Schichten, sodass die Fließgeschwindigkeit im Zentrum des Rohrs ungefähr konstant bleibt, aber gegen die Wandung hin schnell absinkt. An der Wandung liegt eine dünne laminare Schicht von Flüssigkeit, die eine Fließgeschwindigkeit von Null aufweist.

Um in einem runden Rohr eine laminare Strömung zu erzielen, müssen der Durchmesser klein, die Fließgeschwindigkeit gering und die Viskosität der Flüssigkeit hoch sein.

FLIESSWIDERSTAND

Wenn eine Flüssigkeit durch ein Rohrsystem gefördert wird, stellt jede Komponente im Fließweg der Strömung einen Widerstand entgegen. In geraden Rohren entsteht der Widerstand durch Reibung zwischen Flüssigkeit und Wandung. In Rohrbögen kommt es zu zusätzlicher Reibung, da die Flüssigkeit die Richtung ändern muss. Ebenso führen Reibungen, Richtungswechsel und Veränderungen im Querschnitt zu Strömungswiderstand in Anschlüssen, Ventilen und Prozesskomponenten. Die Höhe dieses Widerstandes ist relativ zur Geschwindigkeit der Flüssigkeit im System.

Der Widerstand einer jeden Komponente ergibt sich aus dem von jedem Hersteller angegebenen Widerstandskoeffizienten. Der Gesamtwiderstand einer Leitung kann so durch Multiplikation der Summe der Koeffizienten mit dem Quadrat der Fließgeschwindigkeit, geteilt durch 2 g (g = Erdbeschleunigung, 9,81 m/s2) berechnet werden.

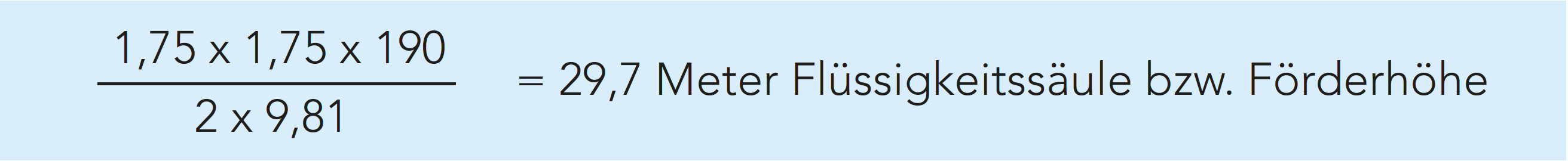

Beispiel: Die Produktgeschwindigkeit in einem Rohrleitungssystem beträgt 1,75 m/s (Rohrdurchmesser 2,5 Zoll bei einem Durchsatz von 20.000 l/h). Die Summe der Widerstandskoeffizienten beträgt 190. Der Fließwiderstand des Systems beträgt demnach:

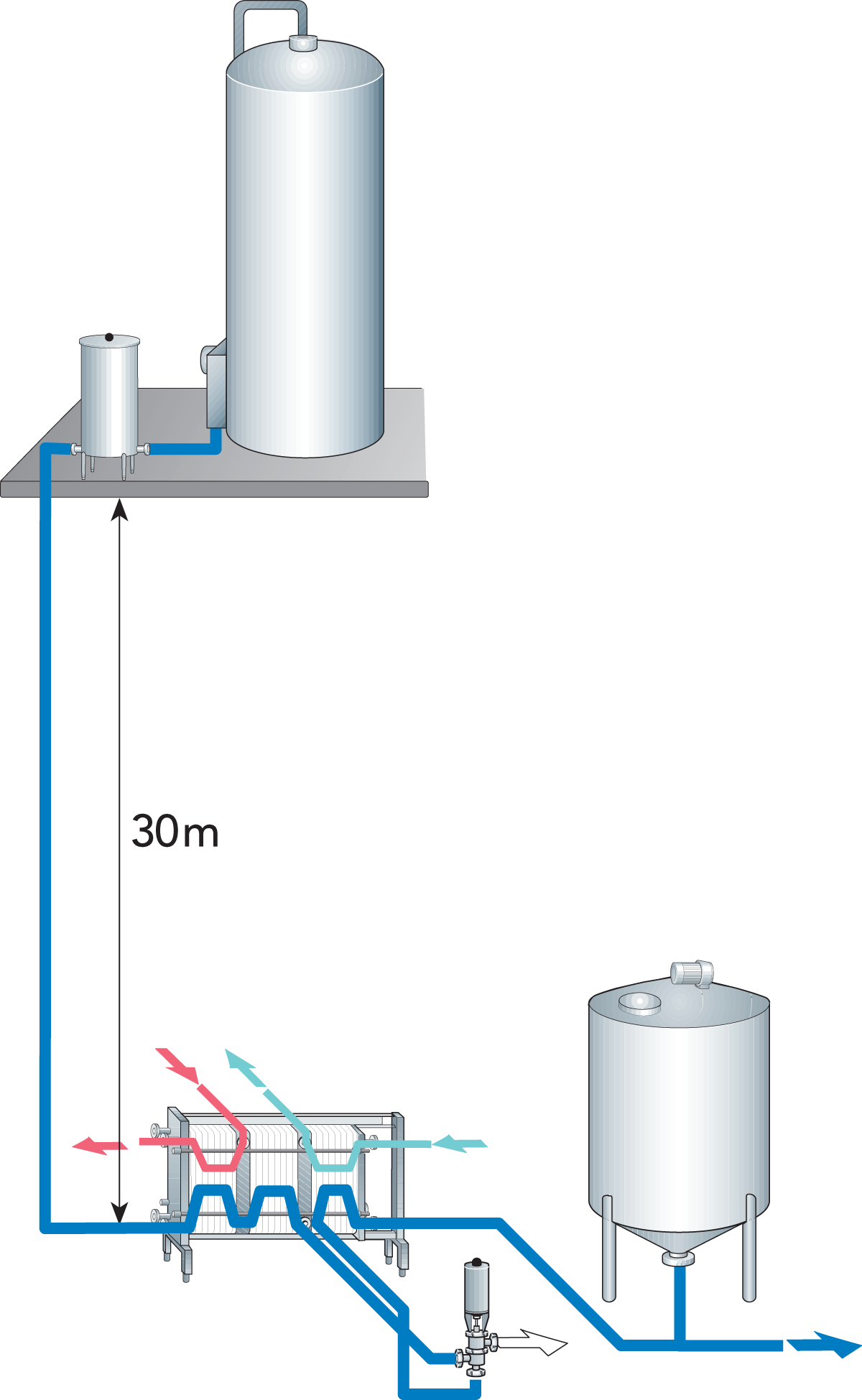

Der Fließwiderstand wird mit der Flüssigkeitssäule, auch als Förderhöhe bezeichnet, angegeben, die nötig ist, um den durch den Widerstand entstehenden Druckverlust auszugleichen. Damit werden die Werte auf die ursprüngliche Aufgabe einer Pumpe bezogen, die im Heben von Wasser von einem niedrigen auf ein höheres Niveau bestand, z. B. aus einem Minenschacht an die Oberfläche. Die Leistung der Pumpe wurde an der Höhe, auf das sie das Wasser heben kann, gemessen. Im vorliegenden Beispiel ist der Gesamtwiderstand des Rohrleitungssystems gleich der Arbeit, die eine Pumpe verrichten muss, um Wasser 30 m senkrecht anzuheben.

Dies bedeutet auch, dass eine 30 m hohe Wassersäule genug Druck ausüben würde, um den durch den Fließwiderstand verursachten Druck (Druckverlust) zu überwinden (Abb. 7.9).

DRUCKVERLUST

Der Fließwiderstand einer Flüssigkeit in einer Anlagenkomponente führt zu Druckverlust. Wird der Druck mit einem Manometer (Abb. 7.10) vor und nach einer Komponente gemessen, so ist er auf der Auslaufseite geringer. Die Komponente, z. B. ein Absperrventil, verursacht also einen Druckverlust in der Leitung. Dieser Druckverlust (gemessen an der Förderhöhe) ist äquivalent zum Widerstand der Komponente. Die Höhe des Widerstandes hängt von der Geschwindigkeit ab, d. h. von der Durchsatzleistung und dem Rohrdurchmesser.

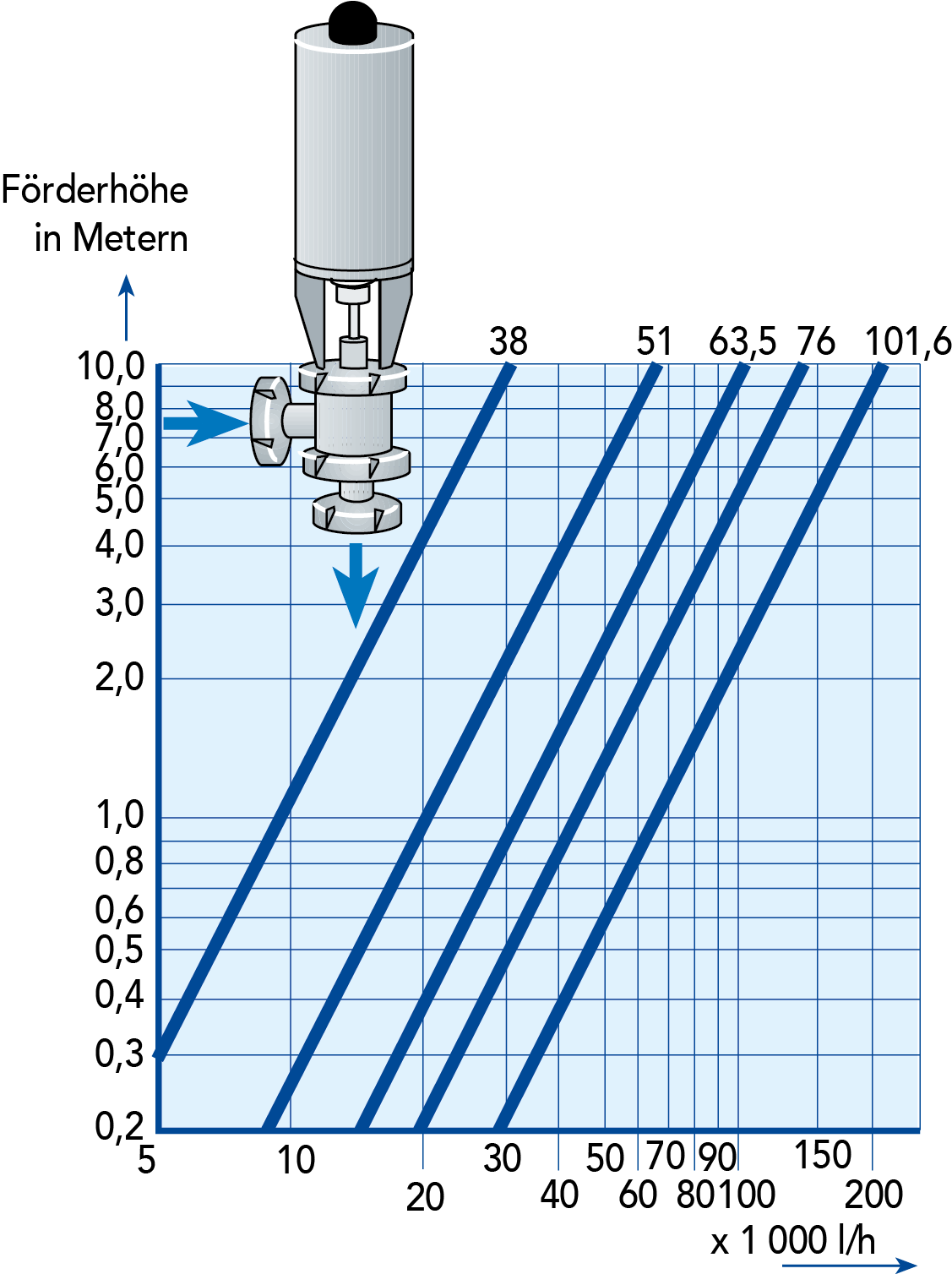

Der Druckverlust einer Komponente wird oft als Verlust an Förderhöhe in Metern für verschiedene Fließgeschwindigkeiten anstatt in Widerstandskoeffizienten angegeben. Die Graphik in Abb. 7.11 umfasst Fließgeschwindigkeiten in einem Absperrventil von 5.000 l/h für die kleinsten Rohrdurchmesser (38 mm bzw. 1,5 Zoll) bis 200.000 l/h für den größten Rohrdurchmesser, (101,6 mm bzw. 4 Zoll).

Für einen Durchsatz von 20.000 l/h und ein 63,5 mm (2,5 Zoll) Rohr weist die Graphik für eine Strömungsgeschwindigkeit von 1,75 m/s einen Druckverlust bzw. einen Verlust an Förderhöhe von 0,4 Metern bei völlig geöffnetem Ventil aus.

Der Druckverlust über jede der Komponenten in der Leitung kann auf dieselbe Weise für eine bestimmte Durchsatzrate abgelesen werden. Die aufaddierten Werte geben den Gesamtdruckverlust für das System an.

Jede Komponente in der Anlage sollte auf einen möglichst geringen Druckabfall ausgelegt sein. Ein Anstieg der Fließgeschwindigkeit, sei es durch Turbulenzen oder eine lokale Beschleunigung der Strömung in bestimmten Passagen, bedeutet einen Druckabfall. Höhere Geschwindigkeiten führen zu mehr Reibung an der Oberfläche des Rohrs und der anderen Anlagenteile sowie zu größeren Kräften in Rohrbögen usw. Dies erhöht die mechanische Belastung des Produktes.

Bei Milch kann dies zum Aufbrechen von Fettkügelchen führen, wobei freies Fett dem Angriff von Lipaseenzymen ausgesetzt wird. Später führt der höhere Gehalt an freien Fettsäuren zu Geschmacksbeeinträchtigungen der Milch. Das Problem wird verstärkt, wenn sich in der Anlage parallel zur mechanischen Belastung der Milch auch noch Luft befindet. Dies kann eintreten, wenn Luft durch undichte Verbindungsstellen in das System eingezogen wird. Bei anderen Produkten wie z. B. Joghurt muss die Behandlung der Milch besonders schonend erfolgen. Bei der Auswahl der Komponenten wie auch bei der Dimensionierung und Auslegung der Prozesslinie muss also äußerst sorgfältig gearbeitet werden.

Der Durchmesser der Rohre in Rohrleitungssystemen muss so gewählt werden, dass die Geschwindigkeit der Flüssigkeit den für das Produkt kritischen Wert (bei Milch 3 m/s, bei einigen anderen Milchprodukten muss die Geschwindigkeit geringer sein) nicht überschreitet. Die Anzahl der Ventile in einer Leitung sollte ebenso wie der Druckverlust auf einem Minimum gehalten werden. Ventile sollten außerdem so platziert werden, dass unnötige Richtungswechsel vermieden werden

PROZESSSTEUERUNGSANLAGEN

Für einen störungsfreien Prozessablauf und zum Erreichen der gewünschten Produktqualität, müssen Parameter wie Füllstand, Durchfluss, Temperatur, Druck, Konzentration oder pH-Wert an bestimmten Punkten überwacht werden. Die Geräte zum Messen und Steuern dieser Parameter werden als Geräteausstattung bezeichnet und beinhalten verschiedene Arten von Sensoren, Transmittern, Stellgliedern und Steuerungseinrichtungen.

Ein Sensor ist ein Element, das eine tatsächliche Menge misst. Ein Transmitter wandelt das Signal des Sensors in ein standardisiertes Signal um. Dieser Wert wird auch als Messwert bezeichnet. Zuweilen sind Sensoren und Transmitter zu einem Messgerät zusammengefasst, die dann ebenfalls als Transmitter bezeichnet werden, z. B. ein Drucktransmitter. Bauweise und Funktionalität variieren in Abhängigkeit von den Anforderungen an das Gerät. Beispiele für solche Messgeräte sind Temperatur-, Füllstands-, Druck- und Leitfähigkeitstransmitter.

Ein Regelgerät ist im Grunde ein Anpassungsmechanismus, wie z. B. ein Regelventil oder eine Pumpe mit variabler Geschwindigkeit, die in eine Prozesslinie eingebaut sind. Die Einstellung des Regelgerätes, Ventilkolbens oder der Motordrehzahl bestimmt die Anzahl der regulierten Prozessparameter.

Ein Regler berechnet den Unterschied zwischen Messwert und Sollwert und passt das Signal darauf basierend an das Regelgerät an. Die Einstellung des Regelgeräts ist korrekt, wenn die beiden Werte (Messwert und Sollwert) identisch sind.

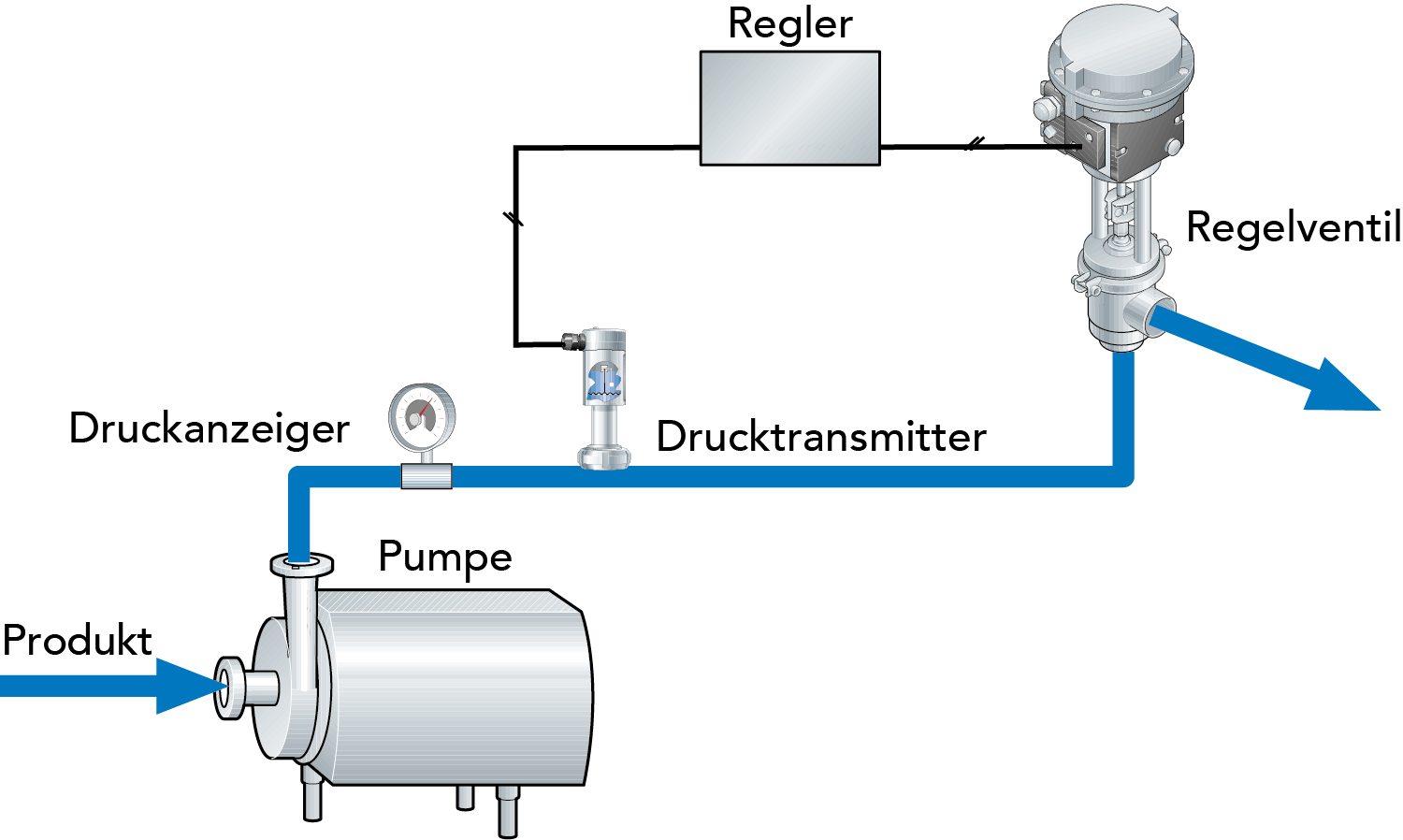

Verändert sich der Messwert, verändert sich das Signal vom Transmitter entsprechend. Entspricht der Messwert nicht dem Sollwert, passt der Regler das Signal zum Regelgerät an. Dadurch wird die Stellung des Regelgeräts entsprechend angepasst (Ventilstellung oder Pumpendrehzahl). Der Transmitter erfasst die Veränderung bei den Prozessparametern sofort und meldet diese Information an den Regler. Dieser Zyklus von Abgleich und Korrektur – der Regelkreis – wird so lange wiederholt, bis Soll- und Messwert übereinstimmen. Abb. 7.12 veranschaulicht einen Regelkreis.

TRANSMITTER

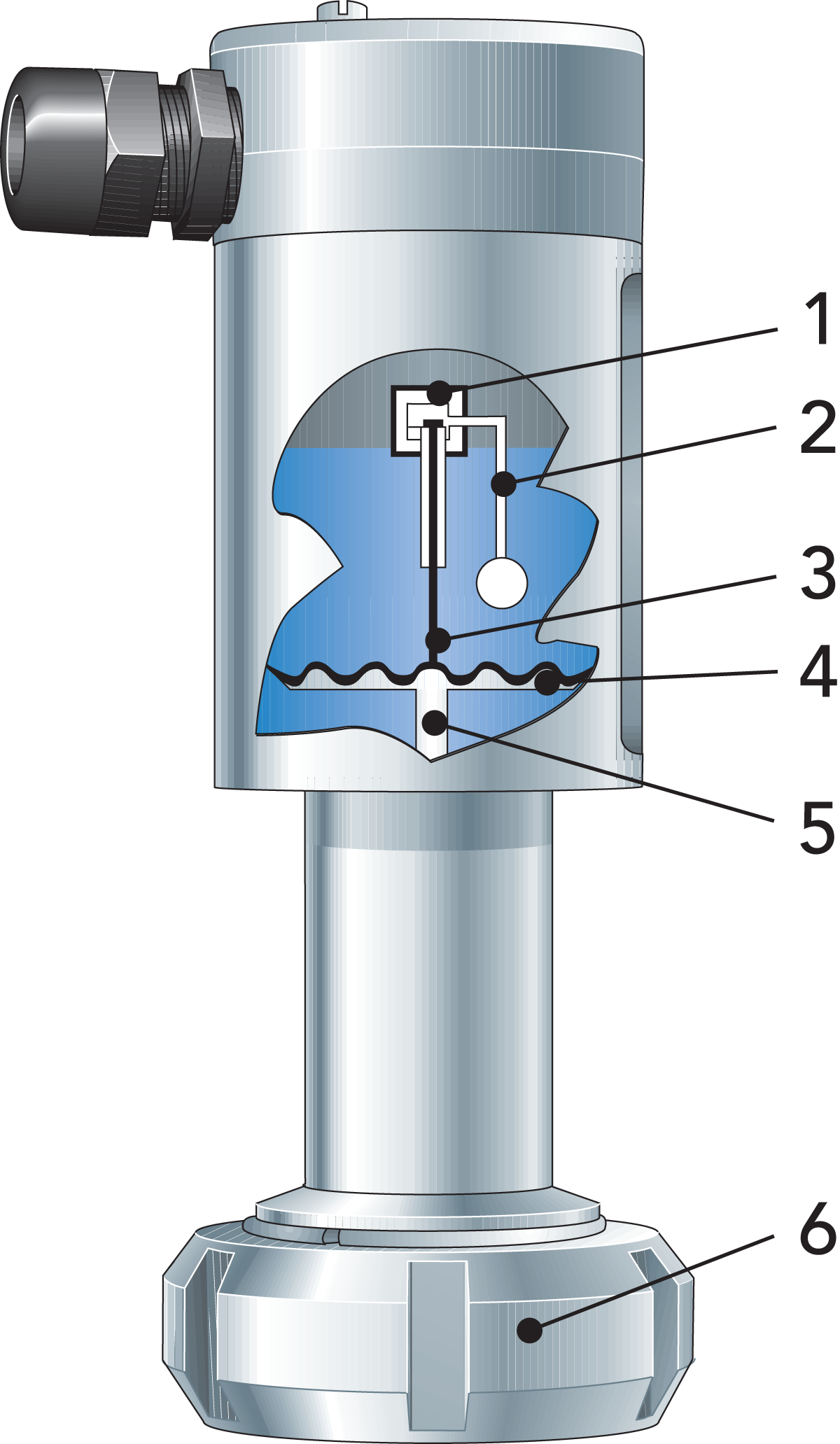

Transmitter in Steuerungssystemen variieren hinsichtlich Bauweise und Funktion beträchtlich. Einige reagieren direkt auf Änderungen beim Messwert. Im Drucktransmitter (Abb. 7.13) wird der Druck, den das Produkt auf eine Membran ausübt, an einen Sensor und Transmitter übertragen, der ein direkt zum Produktdruck proportionales elektrisches Signal ausgibt.

Die meisten Transmitter arbeiten indirekt. Sie messen die Veränderungen in einer physischen Menge, die in einem konstanten Verhältnis zu den zu kontrollierenden Prozessparametern steht. Diese Art von Transmitter wurde vorhin in Zusammenhang mit der Förderung der Flüssigkeit durch die Leitung beschrieben, in der ein konstanter Durchsatz durch die Steuerung des Produktdrucks im Pumpenauslauf aufrechterhalten wird.

Der vorstehend erwähnte Drucktransmitter kann auch dazu verwendet werden, den Füllstand in einem Tank zu messen. Am Tankboden installiert, misst er den statischen Druck der Flüssigkeitssäule oberhalb der Membran. Dieser Druck ist proportional zur Flüssigkeitshöhe. Das Signal wird an eine Füllstandsanzeige übermittelt.

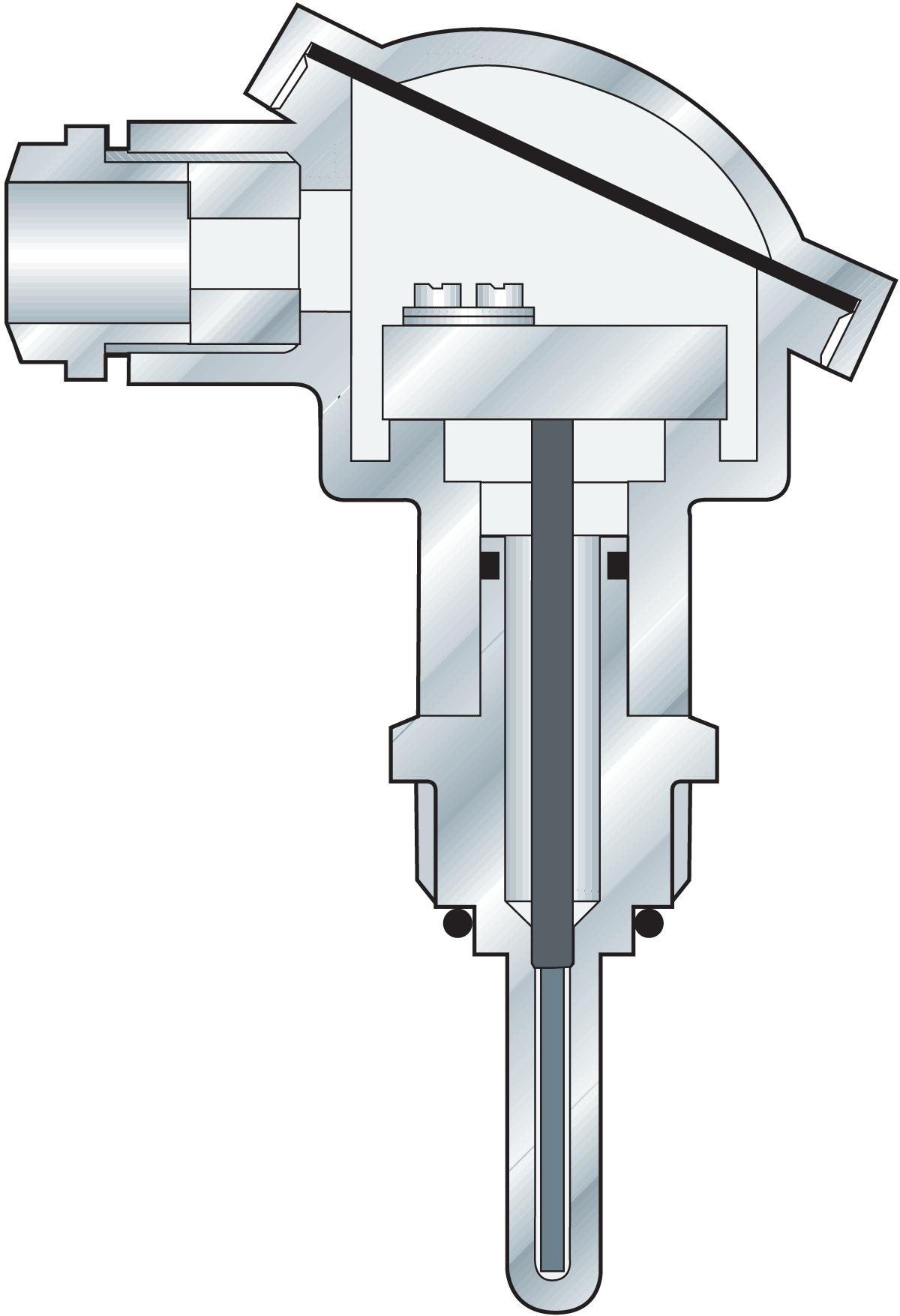

Viele Arten von Transmittern machen sich den Umstand zunutze, dass sich der elektrische Widerstand von Metall mit der Temperatur in einer charakteristischen Weise ändert. Ein solcher Transmitter ist z. B. der normale Temperaturmessfühler (Abb. 7.14). Ein Platindraht ist in einem Schutzrohr montiert, das in die Prozesslinie integriert wird, sodass der Draht von der Flüssigkeit erwärmt wird. Tabelle 7.1 zeigt Widerstandswerte eines Platindrahts bei verschiedenen Temperaturen.

Der Widerstand lässt sich durch Anschluss des Metalldrahts an einen Stromkreis messen. Jede Veränderung des Widerstands entspricht einer gegebenen Temperaturänderung, sodass sich die Produkttemperatur bestimmen lässt.

Die vorstehend beschriebenen Transmitter werden in Molkereien am häufigsten eingesetzt. Es sind jedoch noch viele weitere Arten erhältlich.

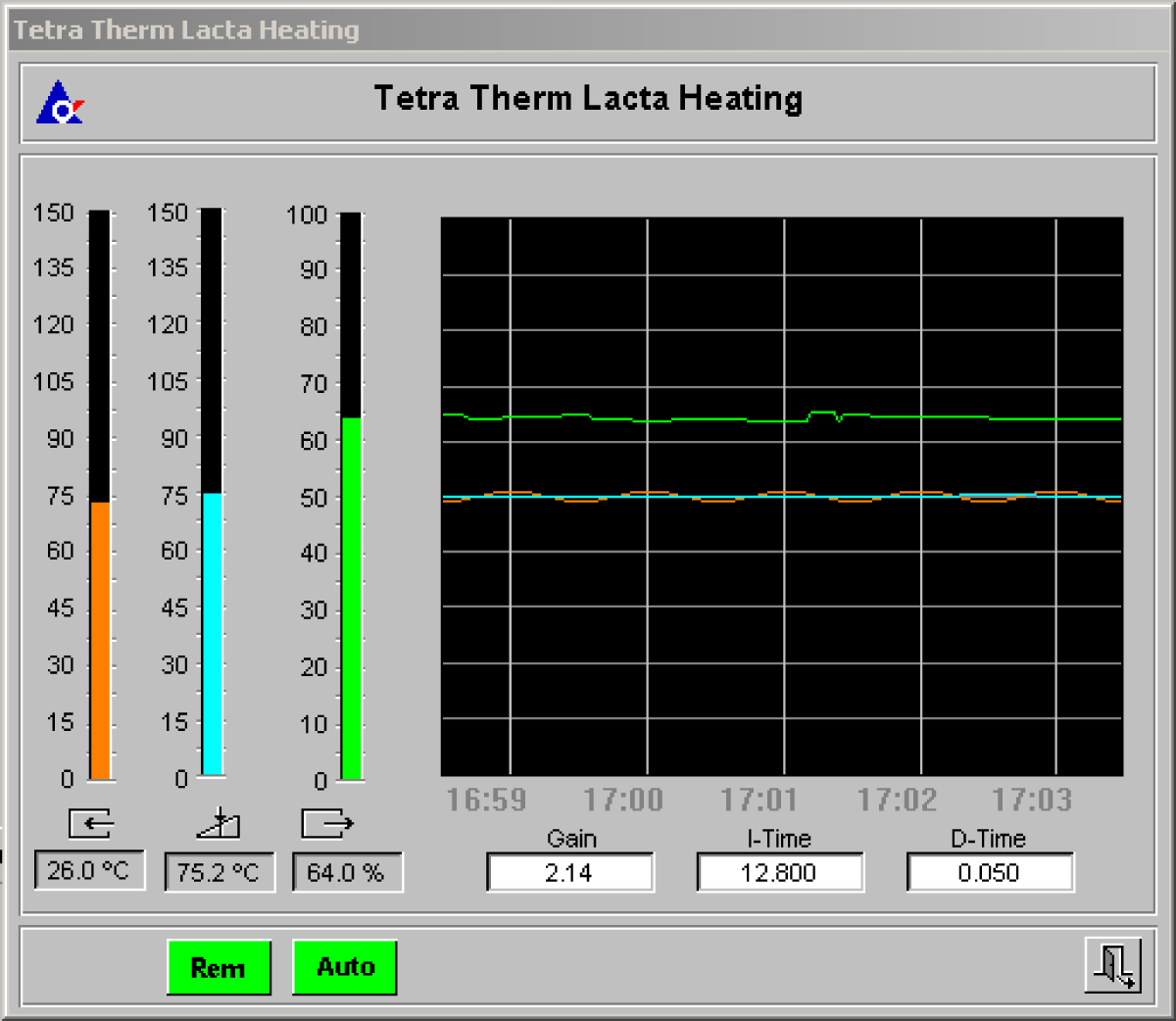

REGLER

Der Regler in Abb. 7.15 bildet das „Gehirn" der Temperatursteuerung, wobei er in vielen verschiedenen Formen verfügbar ist. Nach der vorhin aufgestellten Definition ist ein Regler ein Gerät, das den Messwert kontinuierlich mit einem Referenz- oder vorher eingestellten Wert (Sollwert) abgleicht. Jede Differenz veranlasst den Regler, ein Korrektursignal an das Regelgerät zu senden, das dann seine Einstellung entsprechend ändert. Der Korrekturvorgang erfolgt so lange, bis Messwert und Sollwert wieder übereinstimmen.

Der Regler kann ein lokaler elektronischer Regler oder ein in das Steuerungs- system integrierter Softwareregler sein. Bei elektronischen Reglern gibt es ein Bedienelement zum Einstellen des Sollwerts, der auf einer Skala angezeigt wird. Der Messwert, also das Ausgangssignal des Transmitters, kann auf der Skala jederzeit abgelesen werden. Daneben gibt es eine Skala, die das Ausgangssignal an das Regelgerät anzeigt.

Heute basieren die meisten Regler auf einer Software im Steuerungssystem. Der Regler wird auf der Bedienerstation als graphische Darstellung des elektronischen Reglers mit Prozesswert, Sollwert und Ausgangssignal angezeigt. Diese Parameter können zuweilen auch als Trendkurven visualisiert werden, die dem Bediener bei der Arbeit mit dem Regelsystem helfen sollen.

Einige Regler besitzen eine Schaltfunktion, die bei einem bestimmten Maximal- oder Minimalwert zur Erzeugung eines Signals verwendet werden können. Dieses Signal kann dazu genutzt werden, um im Prozess eine Änderung vorzunehmen. Ein Beispiel für eine Änderung stellt die Rezirkulation der Strömung eines Pasteurs dar, wenn die Temperatur am Auslass des Wärmetauscher-Heißhalterabschnitts unter 72 oC fällt. Der Schalter ist so gesetzt, dass ein Betrieb bei dieser Temperatur erfolgt. Sobald die Temperatur unter diesen Wert fällt, schließt das Magnetventil, das die Luftzufuhr zum Umschaltventil steuert, wodurch der Pasteur veranlasst wird, das Produkt rezirkulieren zu lassen.

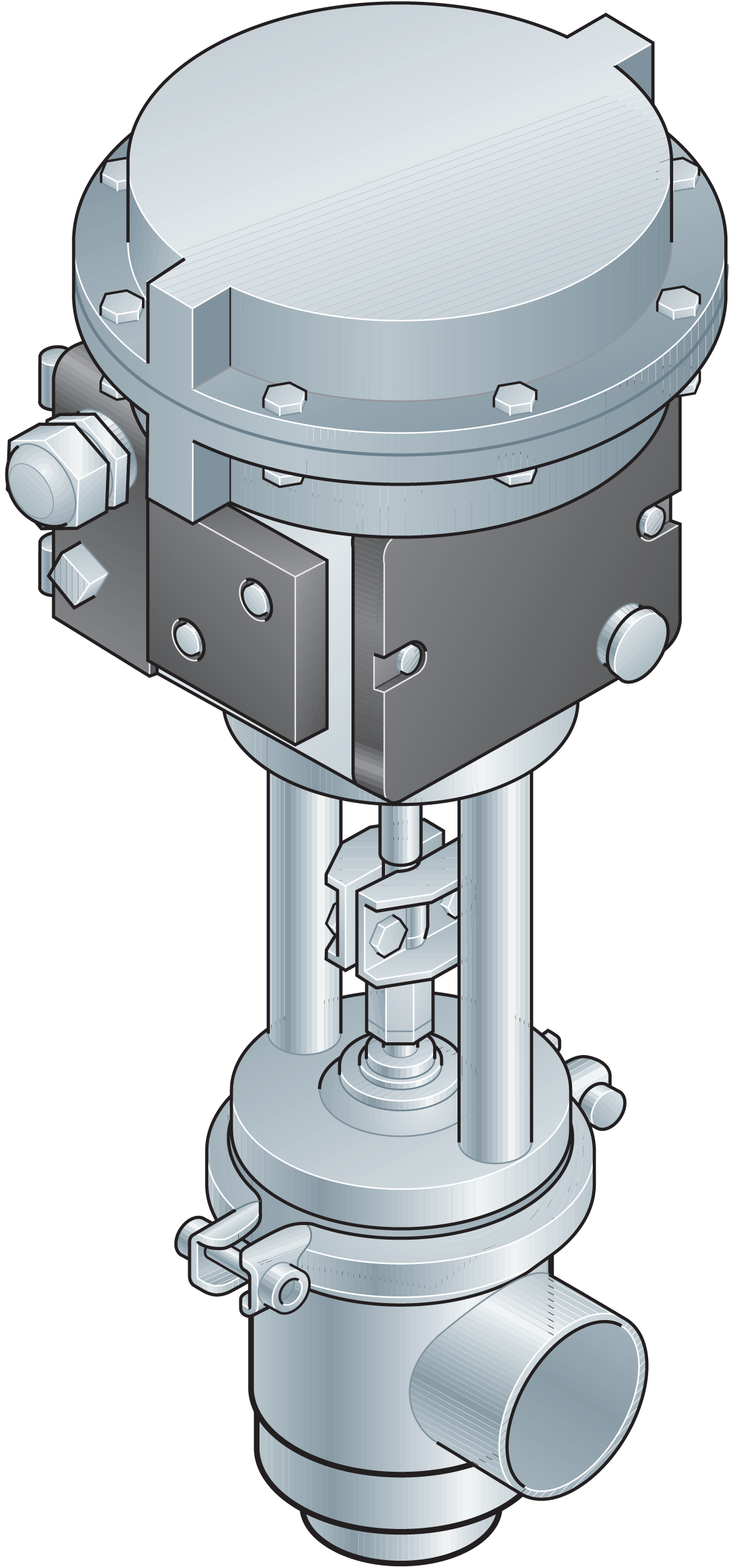

REGELGERÄT

Ein pneumatisches Regelventil, wie es in Abb. 7.16 gezeigt wird, besteht aus einem Ventilkörper mit einem Ventilsitz für den Ventilkegel, der am unteren Ende des Ventilschaftes angebracht ist. Die Steuerung des Ventils erfolgt zwischen offenen und geschlossenen Stellungen, indem die Druckdifferenz zwischen Ober- und Unterseite des Kolbens verändert wird. Ist der Druck auf der Unterseite höher, bewegt sich der Kolben nach oben und der Kegel entfernt sich vom Ventilsitz. Entsprechend schließt sich das Ventil durch einen höheren Druck an der oberen Seite des Kolbens.

Die Betätigung erfolgt im Wesentlichen wie folgt: Ein pneumatisches Signal von einem Regler wird einer Dosieranlage, einem Stellungsregler, oberhalb des Ventils, zugeführt. Der Stellungsregler sorgt dafür, dass die Stellung des Ventilkegels im Verhältnis zum Ventilsitz stets proportional zum Reglersignal ist. Entspricht das Signal dem Sollwert, gleicht der Stellungsregler die Drücke auf beiden Seiten des Ventilkegels so aus, dass die Stellung des Kegels konstant bleibt. In dieser ausbalancierten Stellung entspricht der Druckabfall über dem Ventil exakt dem gewünschten Wert und der vom Transmitter erfasste Messwert stimmt mit dem Sollwert überein.

Fällt der Produktdruck, sendet der Transmitter schwächere Signale an den Regler. Da der Messwert nun nicht mehr mit dem Sollwert übereinstimmt, reagiert der Regler, indem er sein Signal an den Ventilantrieb verstärkt. Der Stellungsregler erhöht dann den Druck auf der Oberseite des Kolbens, indem er den Kegel in Richtung Ventilsitz verschiebt. Die daraus resultierende Erhöhung des Strömungswiderstands im Ventil erhöht den Produktdruck und es wird der Umkehrzyklus eingeleitet, der die Abwärtsbewegung des Kolbens verzögert.

Hat der Druck in der Leitung den Sollwert erreicht, hält der Stellungsregler den Ventilkolben erneut im Gleichgewicht.