EINDAMPFER

Verdampfung von wasser

Die Konzentration einer Flüssigkeit besteht darin, ein Lösungsmittel, meist Wasser, zu verdampfen. Die Eindampfung unterscheidet sich vom Trocknen dadurch, dass das Endprodukt, das Konzentrat, noch flüssig ist.

Es gibt verschiedene Gründe für die Eindampfung flüssiger Lebensmittel:

- Kostenreduzierung bei Lagerung und Transport

- Kristallisation

- Kostenreduzierung beim Trocknen

- Reduzierung der Wasseraktivität, um die mikrobiologische und chemische Stabilität zu erhöhen

- Rückgewinnung von Wertstoffen und Nebenprodukten aus Abwasserströmen.

Die Konzentration von Flüssigkeiten durch Vakuum-Eindampfung wurde 1913 eingeführt. Der Prozess basierte auf einem Britischen Patent von E. C. Howard, das einen dampfbeheizten doppelbödigen Vakuumbehälter mit Kondensator und Vakuumpumpe umfasste.

KONZENTRATION

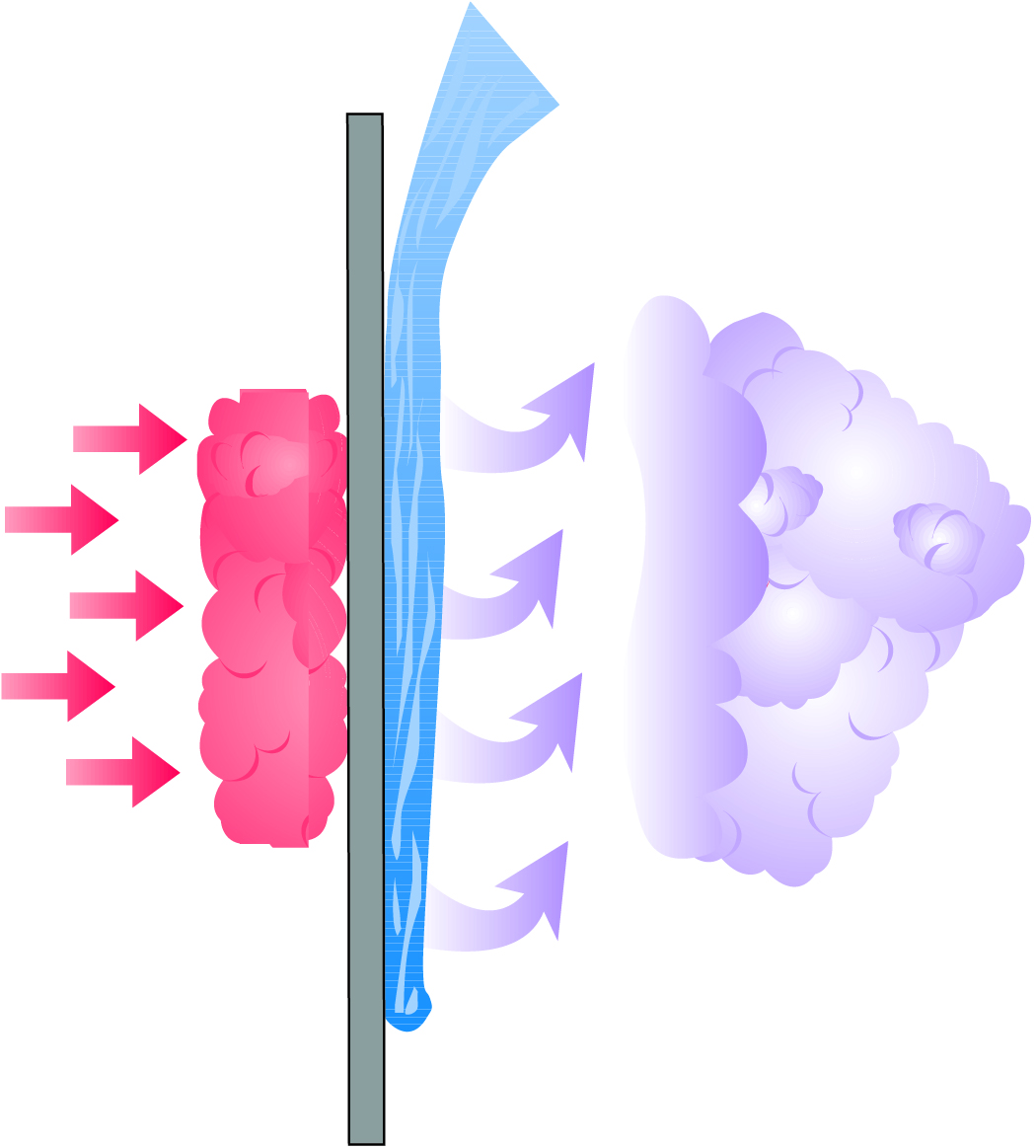

In der Milchindustrie wird die Eindampfung zur Aufkonzentrierung von Vollmilch, Magermilch, Molke, Molkenprotein-Konzentrat und Permeat aus Membranfiltrationsmodulen eingesetzt. Die Wasserverdampfung wird durch indirekte Erhitzung betrieben. Produkt und Heizmedium (Dampf) sind durch ein Edelstahlblech voneinander getrennt. Die beim Kondensieren des Dampfes freiwerdende Wärme wird durch die Trennwand in das Produkt übertragen.

Die Eindampfung bildet auch die Vorstufe zur Trocknung der genannten Produkte.

Wie hoch die Produkte konzentriert werden können, hängt von den jeweiligen Produkteigenschaften wie z. B. Viskosität und Hitzestabilität ab.

Integrierter Verfahrensbestandteil einer Eindampfanlage sind häufig Wärmebehandlungssysteme zur Erreichung bestimmter Eigenschaften im fertigen Pulver. Da einige Produkte hitzeempfindlich sind, muss die Auslegung dieser Systeme in Bezug auf Temperatur und Heißhaltezeit sorgfältig überlegt werden, um einerseits die gewünschten Effekte zu erzielen, andererseits aber keine Hitzeschäden zu verursachen.

Um die thermische Belastung der Produkte durch die zugeführte Wärme zu minimieren, findet die Eindampfung unter Vakuum bei Drücken von 160 bis 320 hPa statt, entsprechend Siedetemperaturen des Wassers zwischen 55 °C und 70 °C.

Folgende Aspekte sind bei der Planung einer Eindampfanlage zu berücksichtigen:

- Qualität des Endproduktes

- Energiekosten

- Wärmebehandlung

- Wärmerückgewinnung

- Kondensatqualität

- Reinigungsdauer und Reinigungskosten

- Gebäudekosten

- Umweltbedingungen

- Investitionskosten

AUSLEGUNG EINES EINDAMPFERS

Um Wasser aus einer Lösung auszudampfen, muss eine beträchtliche Menge an Energie aufgewendet werden. Diese Energie wird oft in Form von Dampf zugeführt. Um die benötigte Dampfmenge zu verringern, sind Eindampfer normalerweise mehrstufig ausgeführt. Zwei oder mehr Stufen arbeiten dabei mit zunehmend geringerem Vakuum und demzufolge zunehmend geringeren Siedetemperaturen. Bei einer solchen Anordnung können die in der ersten Stufe produzierten Brüden als Heizmedium für die nächste Stufe verwendet werden. Ergebnis ist, dass die Menge an benötigtem Dampf etwa gleich der insgesamt verdampften Wassermenge geteilt durch die Anzahl der Stufen ist.

Heutzutage wird jedoch weitestgehend Elektrizität als Energiequelle verwendet, besonders bei sogenannten Voreindampfern, mit denen z. B. Milch und Molke auf 32 % bis 36 % Trockenmasse konzentriert werden. Auch bei sogennanten „Finishern", die Milch und Molke bis zu ihrem finalen Trockenmassegehalt aufkonzentrieren, kommt Elektrizität als Energiequelle zunehmend zum Einsatz. Dabei wird ein elektrisch angetriebener Verdichter eingesetzt, der die in der Stufe entstandenen Brüden verdichtet, damit auf ein 3 °C bis 7 °C höheres Temperaturniveau bringt und diese als Heizmedium in den Heizkörper zurückgeführt. Diese mechanische Brüdenverdichtung (MVR) bietet deutliche Betriebskostenvorteile.

UMLAUFEINDAMPFER

Umlaufeindampfer werden verwendet, wenn nur eine geringe Eindampfung erforderlich ist oder nur kleine Produktmengen verarbeitet werden sollen.

Bei der Joghurtherstellung wird z. B. Eindampfen benutzt, um Milch um das 1,1- bis 1,25-fache zu konzentrieren, d. h. der Trockenmassegehalt wird von ca. 13 % auf 14,5 % bzw. 16,25 % erhöht. Bei diesem Prozess wird das Produkt gleichzeitig entgast. Dadurch werden unerwünschte Fehlaromen entfernt.

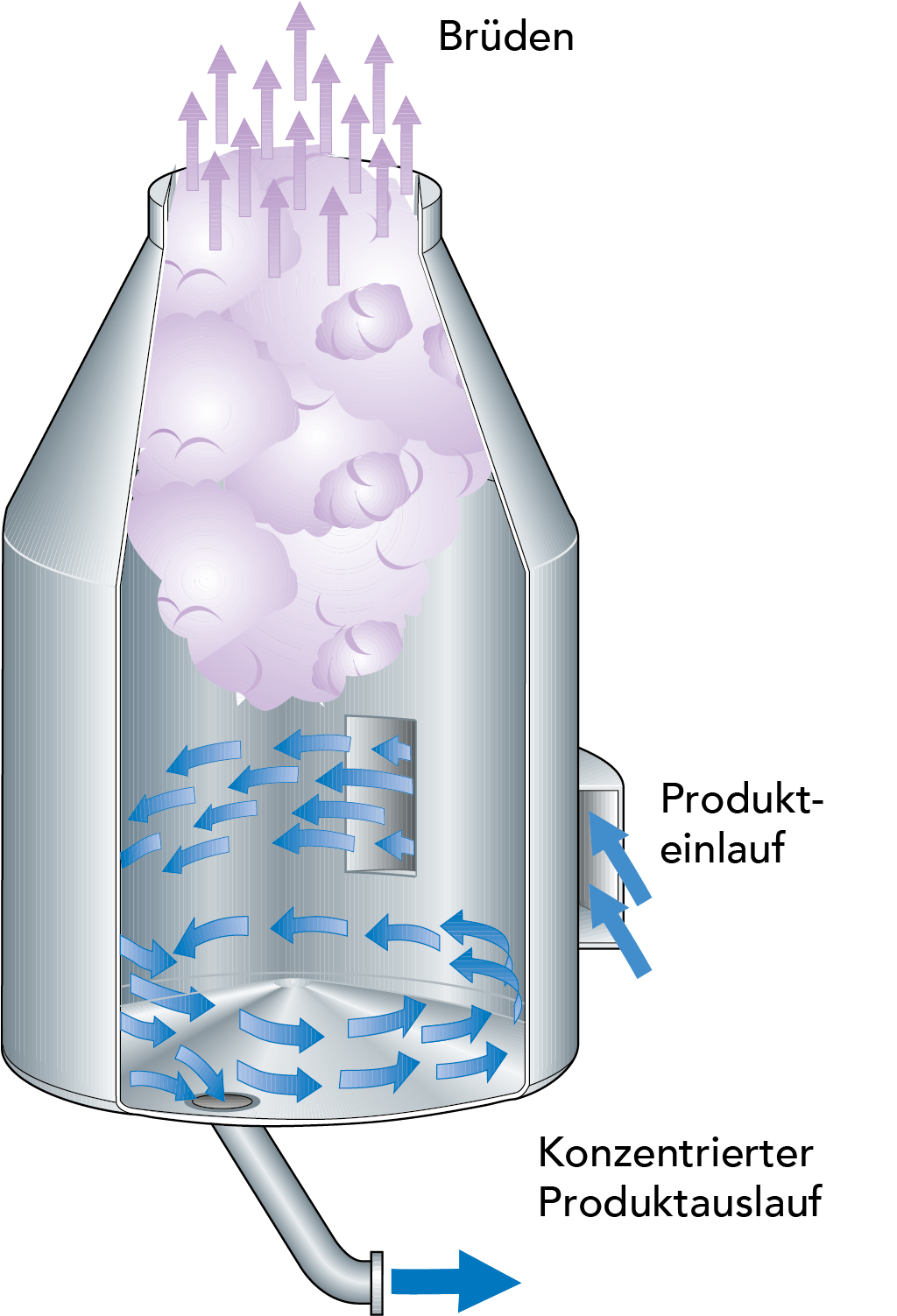

Ein Umlaufverdampfer wird in Abb. 6.5.3 gezeigt. Die auf 90 °C erhitzte Milch fließt mit hoher Geschwindigkeit tangential in den Vakuumbehälter und bildet eine dünne zirkulierende Schicht auf der Wandung aus (Abb. 6.5.2). Während die Milch die Wand entlang strömt, wird ein Teil des Wassers verdampft und zu einem Kondensator weitergeleitet. Luft und andere nicht kondensierbare Gase werden über die Vakuumpumpe abgesaugt.

Das Produkt verliert bei der Strömung an der Wand allmählich seine Geschwindigkeit und sinkt auf den nach innen gekrümmten konischen Boden, von wo es abgesaugt wird. Ein Teil des Produktes wird zur Temperatureinstellung über die Umwälzpumpe zu einem Wärmetauscher gefördert und anschließend zur weiteren Verdampfung zum Vakuumbehälter gepumpt. Um den gewünschten Konzentrationsgrad zu erreichen, muss eine große Produktmenge über die Umwälzpumpe rezirkuliert werden. Der Durchfluss durch den Vakuumbehälter beträgt das vier- bis fünffache der Speisemenge zum Umlaufeindampfer.

PLATTEN-FALLSTROMEINDAMPFER

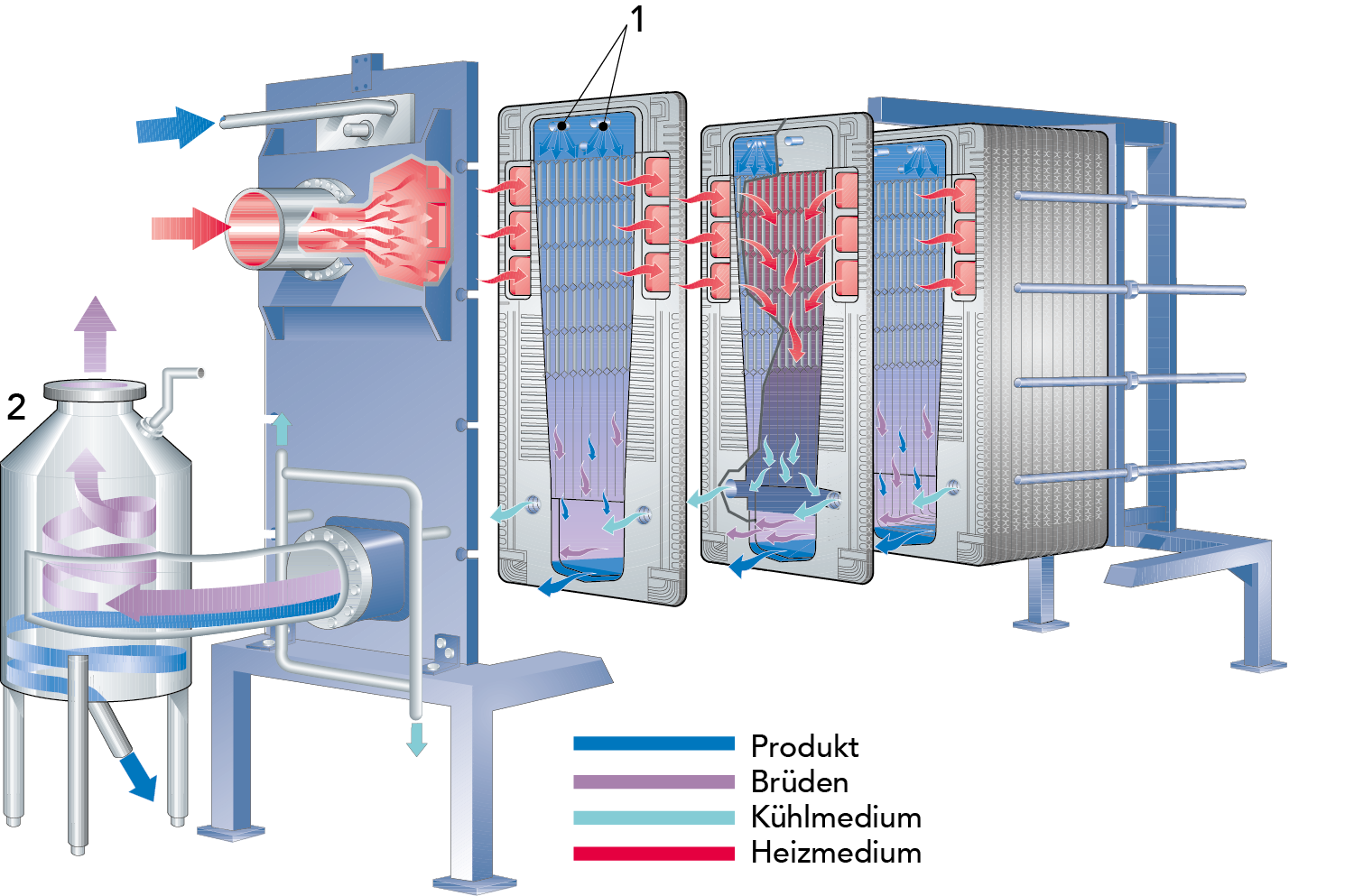

Die Verteilung des Produktes in einem Platten-Fallstromeindampfer lässt sich über zwei Rohre arrangieren, die durch das Plattenpaket führen. Für jede produktführende Platte (Abb. 6.5.4) ist eine separate Düse vorgesehen, die das Produkt aus der Leitung in einem dünnen Film über die Plattenoberfläche versprüht. Dabei tritt das Produkt mit Eindampfungstemperatur ein, um während des Verteilens eine sofortige, blitzartige Verdampfung zu vermeiden.

Der Wasseranteil im dünnen Produktfilm verdampft sofort, während das Produkt über die Heizfläche läuft. Am Verdampferaustritt befindet sich ein Zyklondampfabscheider (2). Dieser trennt die Brüden von der konzentrierten Flüssigkeit.

Während der weiteren Eindampfung verringert sich das Flüssigkeitsvolumen und die Brüdenmenge steigt weiter an. Übersteigt das Brüdenvolumen den verfügbaren Raum, steigt die Geschwindigkeit der Brüden, was zu einem stärkeren Druckverlust führt. Dies erfordert wiederum eine größere Temperaturdifferenz zwischen Heizdampf und Produkt. Um dies zu vermeiden, muss mit steigender Brüdenmenge auch der verfügbare Brüdenraum vergrößert werden.

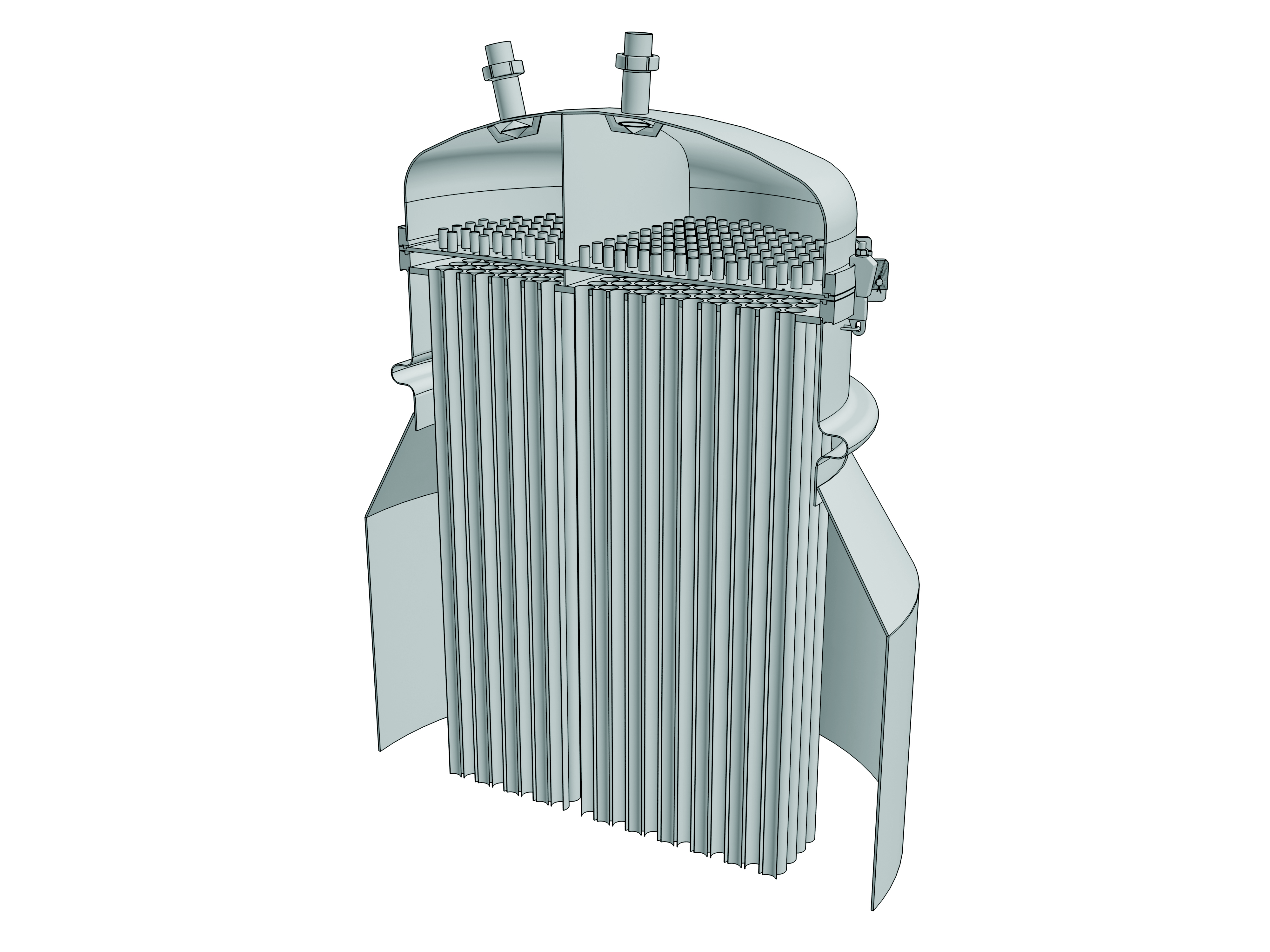

Bei optimalen Eindampfungsbedingungen haben die Produktfilme in der Anlage entlang der Heizfläche nahezu die gleiche Schichtstärke. Da das Volumen der verfügbaren Flüssigkeit während der Strömung des Produkts über die Heizflächen durch die Eindampfung stetig sinkt, muss der Umfang der Heizfläche entsprechend verringert werden, um die Filmdicke der Flüssigkeit konstant zu halten. Beide dieser Voraussetzungen werden durch eine spezielle Plattenprägung im Fallstromkassetteneindampfer (vgl. Abb 6.5.4) erfüllt. Diese einzigartige Konstruktion ermöglicht eine Eindampfung mit sehr niedrigen Temperaturdifferenzen und gleichzeitig niedrigen Siedetemperaturen.

Die Verweilzeit in einem Fallstromeindampfer ist verglichen mit anderen Eindampferbauarten kurz. Die Kombination von Temperatur und Zeit im Eindampfer bestimmt auch das Ausmaß der Hitzebelastung auf das Produkt. Der Einsatz eines Fallstromeindampfers mit einem niedrigen Temperaturprofil (niedrige Eindampftemperaturen, niedrige Temperaturdifferenzen, niedrige Hitzeschädigung) bietet für die Eindampfung hitzeempfindlicher Milchprodukte einen erheblichen Vorteil.

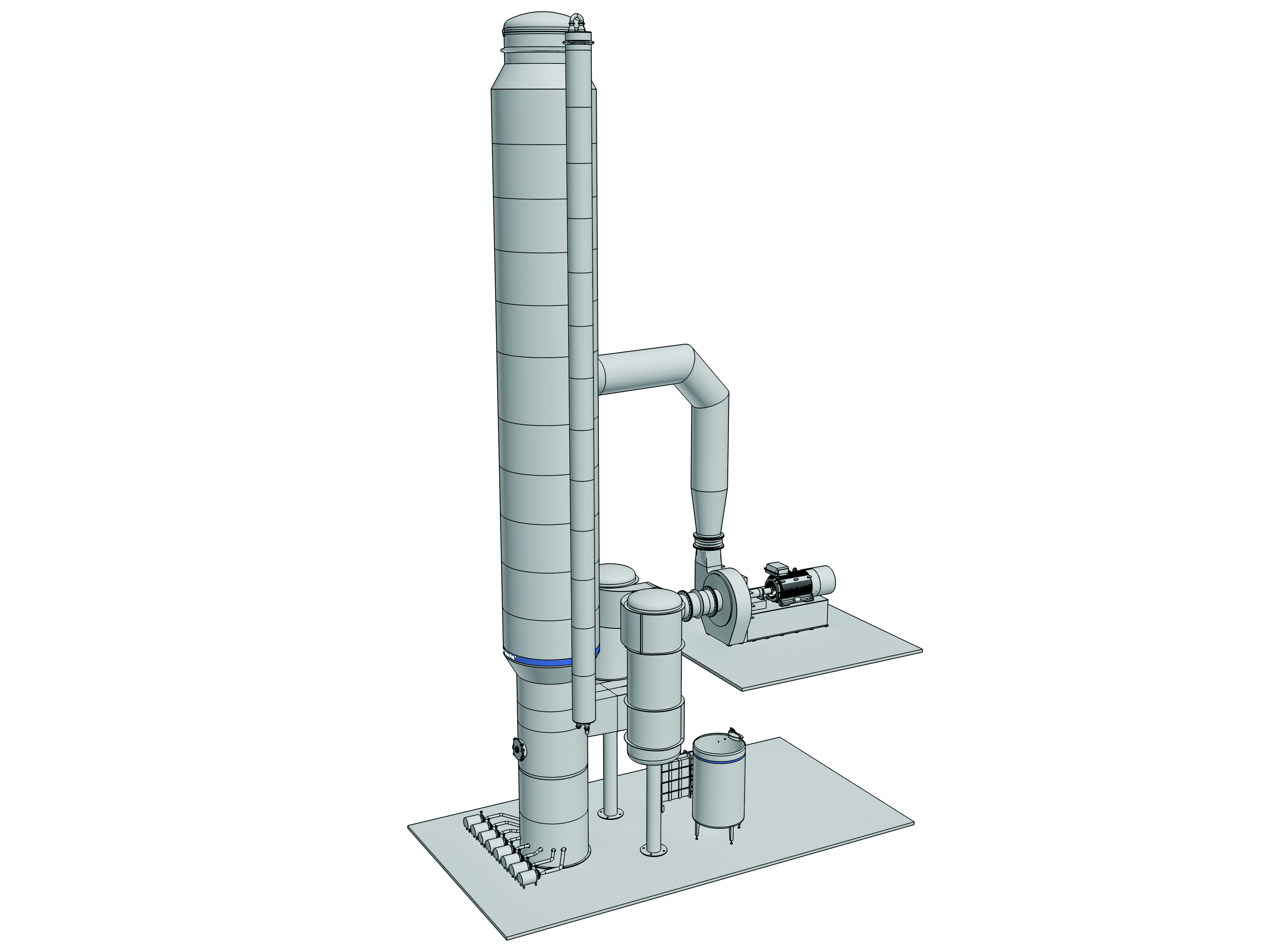

ROHRBÜNDEL-FALLSTROMEINDAMPFER

Dies ist der meist verwendete Eindampfertyp in der Milchindustrie. Schlüssel für einen erfolgreichen Einsatz von Fallfilmeindampfern ist die gleichmäßige Verteilung des Produktes auf den Heizflächen. Meist werden vertikal angeordnete Rohrbündel verwendet, wobei das Produkt auf der inneren Oberfläche der Rohre abwärts strömt und der Heizdampf auf der äußeren Oberfläche der Rohre kondensiert.

Die Rohrlänge kann bis zu 20 m variieren. Der Abstand der Rohre voneinander wird so gewählt, dass eine gute Zirkulation des Heizdampfes um die Rohre ermöglicht wird. Das Rohrbündel ist ummantelt und kann isoliert sein.

Die gesamte Heizfläche ist in mehrere Abschnitte aufgeteilt, wobei jeder Abschnitt nur einmal von der Milch durchströmt wird. Von großer Bedeutung für den wirtschaftlichen Betrieb eines Eindampfers ist die gleichmäßige Benetzung der Heizfläche mit Produkt. Lücken bei der Benetzung führen zu lokalen Überhitzungen. Dadurch entstehen Ansetzungen in den Fallrohren, die den Wärmeübergang in das Produkt verschlechtern und die Reinigung erschweren. Eine Reduzierung der Produktionsbetriebszeit ist die Folge.

Voraussetzung für eine gute Benetzung ist neben der richtigen Berechnung der Abschnitte die gleichmäßige Produktverteilung im Kopfraum des Eindampfers (Abb. 6.5.8). Dies wird durch eine unter dem Deckel des Heizkörpers horizontal angeordnete Verteilerplatte erreicht. Konzentrisch um die Fallrohre angebrachte Bohrungen führen das Produkt als gleichmäßigen Film in die Rohre. Durch eine geringfügige Überhitzung des Produktes beim Einleiten in den Verteilerraum erreicht man eine Expansion und damit eine sofortige teilweise Verdampfung und eine gute Verteilung. Die Brüden treiben das Produkt an die innere Oberfläche der Eindampferrohre, wo es als dünner Film abfließt.

VOREINDAMPFER

Hauptsächlich werden heute in der Milchindustrie Rohrbündel-Fallstromeindampfer für die Hochkonzentration eingesetzt. Die komplett aus Edelstahl gefertigte Heizkammer ist je nach Aufgabenstellung in mehrere voneinander getrennte Abschnitte aufgeteilt. Dies sind bei einem Voreindampfer typischerweise 4 bis 6 Abschnitte.

Das Produkt wird zum oberen Ende des ersten Heizabschnitts gepumpt und auf die Rohre verteilt. Durch die während des Herabfließens stattfindende Wasserverdampfung verringert sich das Volumen des Produktes. Am unteren Ende des Abschnitts werden die entstandenen Brüden abgeführt und das Produkt in einem Sumpf gesammelt. Das Produkt wird wieder zum oberen Ende der Heizkammer in den nächsten Abschnitt gepumpt.

Die Heizflächen der so hintereinander angeordneten Abschnitte werden auf Grund der steigenden Konzentration immer kleiner.

Aus dem Abscheider saugt der Verdichterventilator die Brüden an und verdichtet sie. Die verdichteten Brüden werden in den Mantel des Heizkörpers gedrückt, wo sie auf der äußeren Oberfläche der Rohre kondensieren. Das Kondensat wird abgepumpt und zur Vorwärmung des Speiseproduktes verwendet.

Mit dieser Bauform werden z. B. Molke von 6 % TS auf 32 % TS und Magermilch von 9 % TS auf 36 % TS konzentriert.

MEHRSTUFIGE EINDAMPFER

Normalerweise werden mehrstufige Eindampfer verwendet. ln der Theorie kann bei der Hintereinanderschaltung zweier Eindampfer die zweite Stufe mit einem höheren Vakuum (und damit einer niedrigeren Temperatur) arbeiten als die erste. Die aus dem Produkt in der ersten Stufe entstandenen Brüden können als Heizmedium für die nächste Stufe verwendet werden, die auf Grund des höheren Vakuums eine niedrigere Siedetemperatur hat. Aus einem Produkt kann mit einem Aufwand von 0,6 kg Primärdampf ein Kilogramm Wasser verdampft werden. Wärmeverluste sind dabei bereits berücksichtigt.

Man kann auch mehrere Eindampferstufen in Serie schalten, um die Dampfausnutzung weiter zu verbessern. Dadurch erhöhen sich jedoch die Investitionskosten der Anlage und erfordern eine höhere Temperatur in der ersten Stufe. Das Gesamtvolumen an Produkt im Eindampfersystem steigt mit der Anzahl der in Serie geschalteten Stufen, was nachteilig für die Verarbeitung hitzeempfindlicher Produkte ist. Zur Energieeinsparung wurden in der Milchindustrie über lange Zeit Eindampfer mit vier bis sieben Stufen und zusätzliche Finisher eingesetzt.

THERMISCHE BRÜDENVERDICHTUNG (TVR)

Die aus dem Produkt entstandenen Brüden können verdichtet und wieder als Heizmedium verwendet werden, was die Energiebilanz eines Eindampfers stark verbessert. Zu diesem Zweck wird ein thermischer Brüdenverdichter eingesetzt.

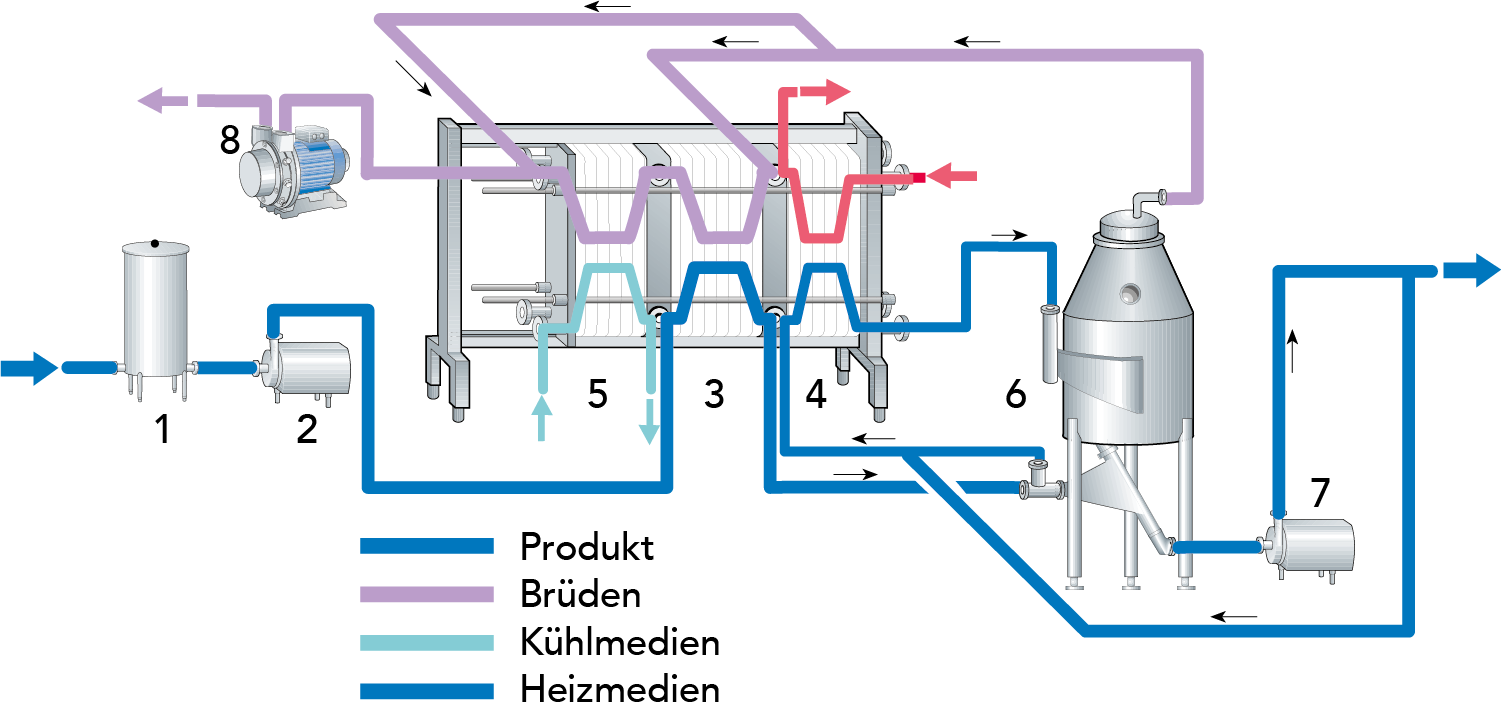

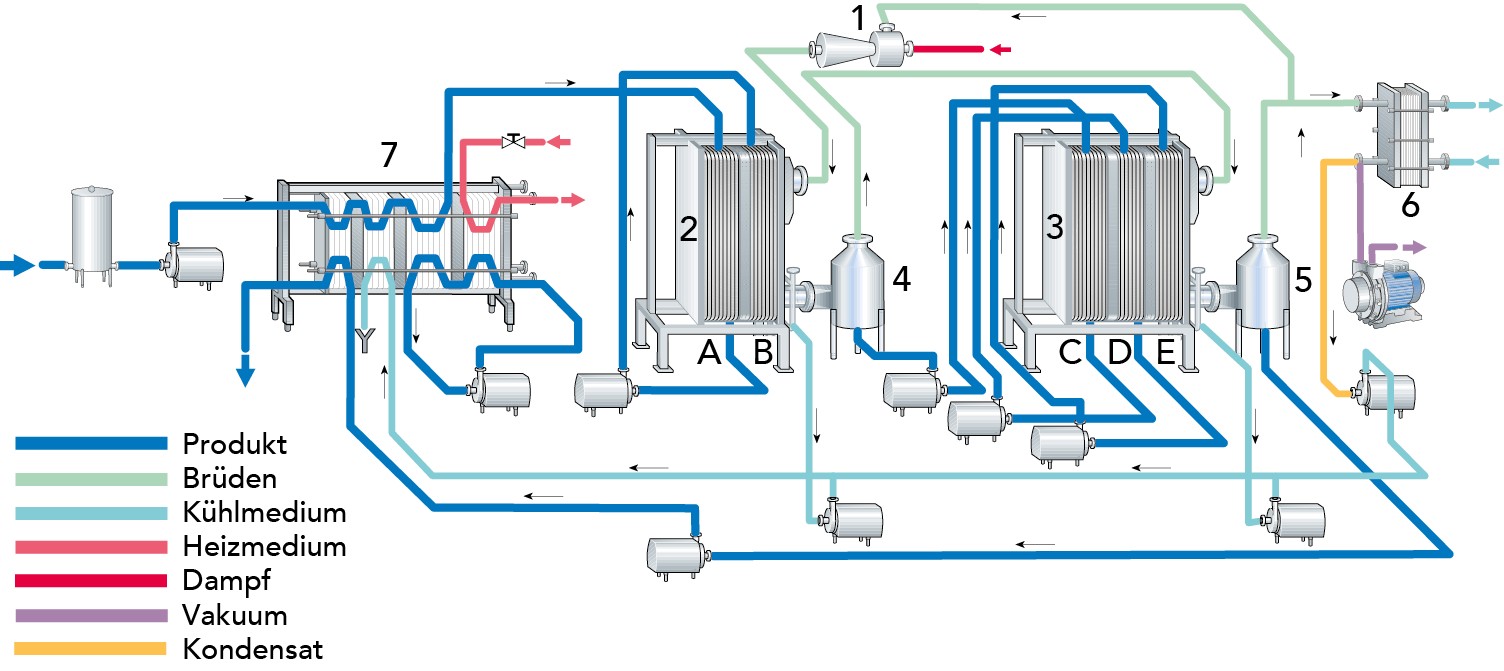

Abb. 6.5.6 zeigt einen zweistufigen Eindampfer mit thermischer Brüdenverdichtung zur Eindampfung von Milch. Ein Teil der Brüden wird zum thermischen Brüdenverdichter geführt, in den Hochdruckdampf (mit 600 bis 1.000 kPa) strömt. Im Brüdenverdichter wird der hohe Dampfdruck zur Steigerung der kinetischen Energie verwendet. Der Dampf tritt mit hoher Geschwindigkeit aus der Düse aus. Dieser Jet-Effekt mischt Dampf und Brüden aus dem Produkt und verdichtet das Gemisch auf einen höheren Druck. Der Einsatz von thermischer Brüdenverdichtung zusammen mit Mehrstufenanlagen optimiert die Energiebilanz.

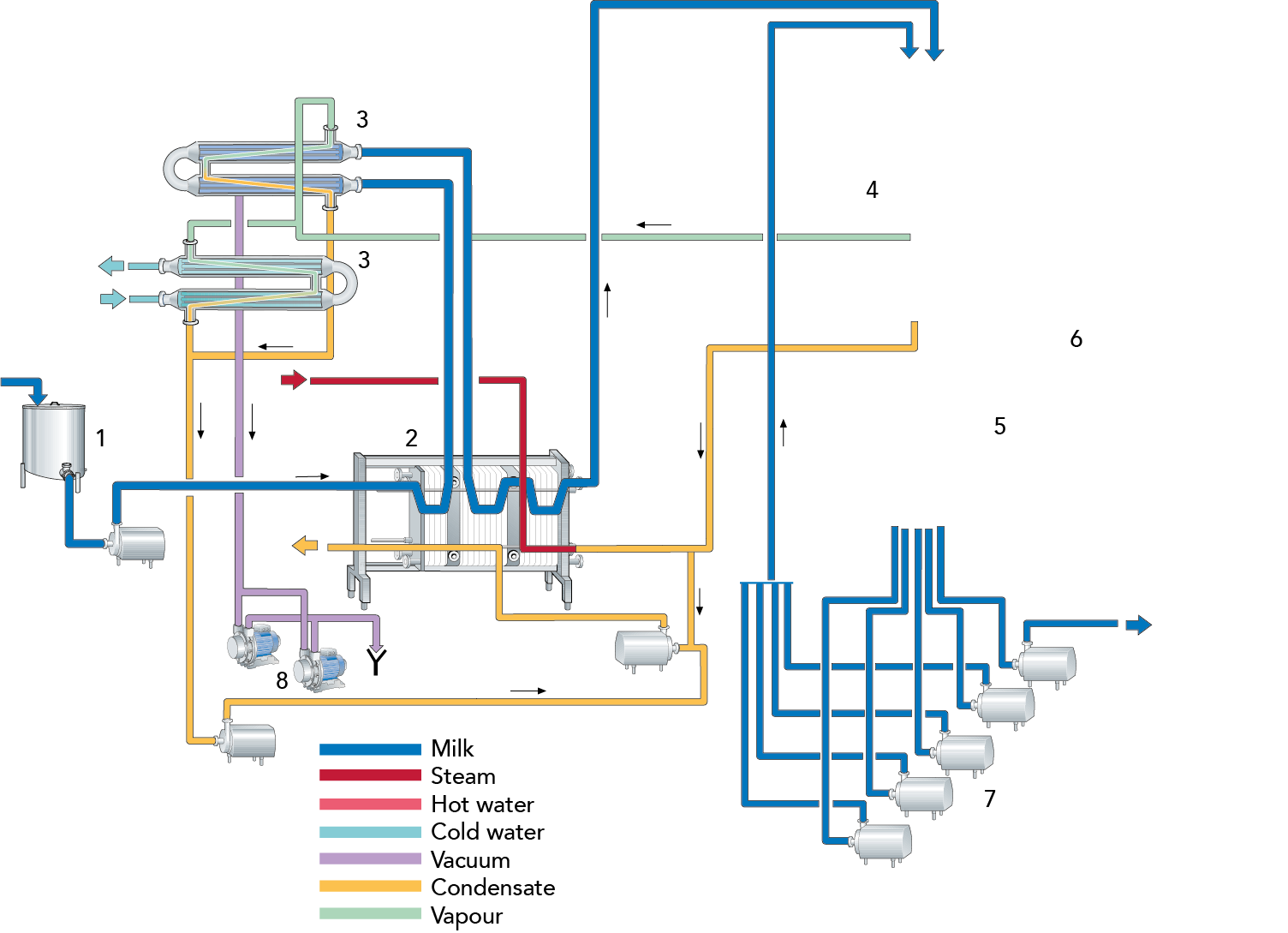

Prozessablauf

Die Milch wird aus einem Vorlaufbehälter (1) zum Pasteur (2) gepumpt, wo sie pasteurisiert und auf die Siedetemperatur der ersten Eindampferstufe erhitzt wird. Die Milch gelangt nun in die erste Eindampferstufe (4), die unter einem einer Siedetemperatur von ca. 60 °C entsprechenden Vakuum steht. Das Wasser verdampft und die Milch wird konzentriert, während der dünne Milchfilm in den Rohren nach unten strömt.

Das Konzentrat wird im Brüdenabscheider (5) von den Brüden im unteren Teil der Heizkammer getrennt und zur zweiten Stufe (6) gepumpt. Hier ist das Vakuum tiefer, entsprechend einer Siedetemperatur von ca. 50 °C. Nach weiterer Eindampfung in der zweiten Stufe wird das Konzentrat im Brüdenabscheider (5) wiederum von den Brüden im unteren Teil der Heizkammer getrennt und zur weiteren Behandlung über den Vorwärmer (10) aus dem System gefördert.

Die Injektion von Hochdruckdampf in den thermischen Brüdenverdichter (7) erhöht den Brüdendruck aus der ersten Stufe. Das Frischdampf/Wasserdampfgemisch wird dann zur Beheizung der ersten Stufe (4) benutzt.

WIRTSCHAFTLICHKEIT DER EINDAMPFUNG

Ein zweistufiger Fallstromverdampfer mit thermischer Brüdenverdichtung benötigt zum Verdampfen eines Kilogramms Wasser ca. 0,32 kg Dampf, ein fünfstufiger Verdampfer benötigt 0,09 kg Dampf. Ohne thermischen Brüdenverdichter würde der spezifische Dampfverbrauch ca. 0,55 bzw. 0,2 kg pro kg Wasserverdampfung betragen.

Die Erfordernisse zum Einsparen von Energie führten zur Entwicklung von Anlagen mit über sechs Stufen, jedoch sind hierbei bestimmte Grenzen einzuhalten. Die maximale Siedetemperatur auf der Produktseite liegt in der ersten Stufe i. d. R. bei höchstens ca. 70 °C und bei ca. 40 °C in der letzten Stufe.

Für die Auslegung des Eindampfers steht also ein Temperaturbereich von etwa 70 °C abzüglich 40 °C = ca. 30 °C zur Verfügung. Je größer die Anzahl der Stufen ist, desto geringer wird die Temperaturdifferenz in jeder Stufe. Die mögliche Temperaturdifferenz verringert sich auch in Form von Druckverlusten und höheren Siedetemperaturen. Die Summe daraus kann in einer mehrstufigen Eindampferanlage zu einer Beeinträchtigung der Temperaturdifferenz von 5 bis 15 °C führen. Dies erfordert größere Wärmeübertragungsflächen und verursacht höhere Kapitalkosten. Größere Heizflächen bedeuten weiter steigende Schwierigkeiten, um eine gleichmäßige Flüssigkeitsbenetzung auf den Oberflächen der Heizflächen zu gewährleisten. Ein weiterer Nachteil ist die längere Verweilzeit des Produkts im System. ln einem sechsstufigen Eindampfer mit thermischer Brüdenverdichtung lassen sich mit 1 kg Dampf 12 kg Wasser verdampfen. Dies entspricht einem spezifischen Dampfverbrauch von 0,08 kg Dampf pro kg Wasserverdampfung.

Wie hoch die Eindampfkonzentration erfolgen kann, hängt von den jeweiligen Produkteigenschaften wie Viskosität und Hitzempfindlichkeit ab. Bei Mager- bzw. Vollmilch kann der Trockenmassegehalt auf 50 % bzw 52 % erhöht werden.

Ein fünfstufiger Eindampfer mit thermischer Brüdenverdichtung benötigt etwa 0,09 kg Dampf, um 1,0 kg Wasser zu verdampfen.

MECHANISCHER BRÜDENVERDICHTER (MVR)

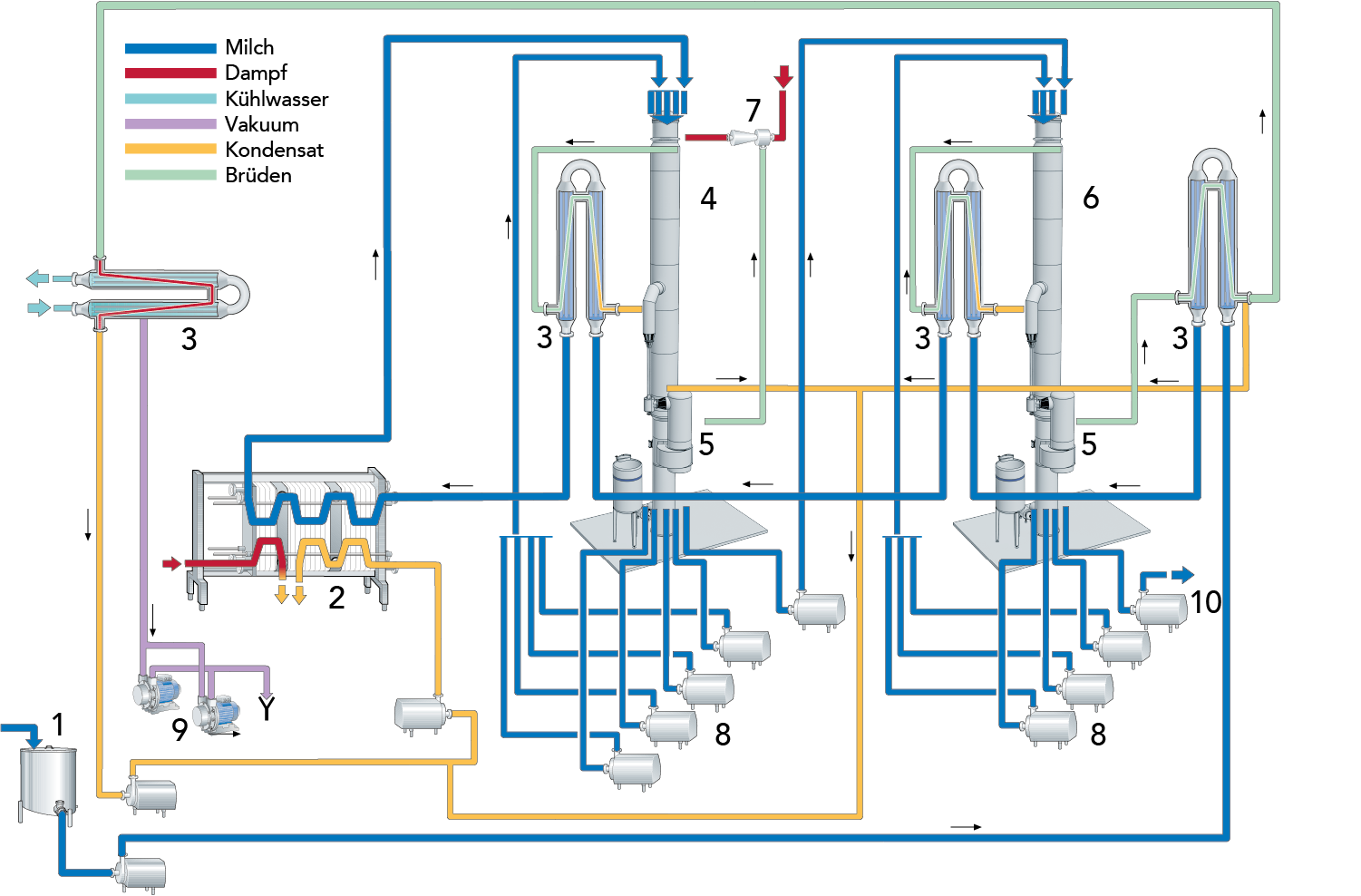

Im Gegensatz zum thermischen Brüdenverdichter saugt ein mechanischer Brüdenverdichter (Ventilator) (MVR) die gesamten Brüden aus dem Eindampfer und verdichtet sie vor dem Wiedereintritt auf die Heizseite des Eindampfers. Zur Druckerhöhung der Brüden wird mechanische Energie benötigt, die den Verdichter antreibt. Der Eindampfer benötigt so während der Produktion keine oder gegen Ende eines Produktionszyklus nur sehr wenig zusätzliche thermische Energie, ausgenommen den Dampf für die Hocherhitzung vor der ersten Stufe. Deshalb muss auch kein Restdampf kondensiert werden.

Abb. 6.5.10 zeigt eine Eindampfanlage mit mechanischer Brüdenverdichtung. Die komprimierten Brüden werden vom Verdichter zurück in den Voreindampfer gefördert, um das Produkt zu erhitzen.

Dem MVR-System ist ein mit Frischdampf beheizter Pasteur vorgeschaltet. Überschüssige Brüden werden in einem separaten Kondensator kondensiert. Mit Hilfe der mechanischen Brüdenverdichtung können mit nur 1 kWh 80 bis 100 kg Wasser verdampft werden. Durch Einsatz eines Eindampfers mit mechanischer Brüdenverdichtung können die Betriebskosten verglichen mit einem konventionellen sechsstufigen Eindampfer mit thermischer Brüdenverdichtung halbiert werden.