MOLKEVERARBEITUNG

Molke, das hochwertige Nebenprodukt aus der Käse-, Kasein- und Joghurtproduktion, ist eines der größten Reservoirs für Nahrungseiweiß. Der weltweite Molkenanfall – 2013 lag er bei ca. 180 Millionen Tonnen – enthält ca. 1,5 Mio. t hochwertiges Protein und 8,6 Mio. t Laktose, eine der wichtigsten Kohlenhydratquellen überhaupt. Den neuesten Erkenntnissen zufolge handelt es sich bei Molkenprotein um das für die Ernährung wertvollste verfügbare Protein. Entsprechend verwundert es nicht, dass Lebensmittelbereiche wie Sportlernahrung, klinische sowie Säuglingsernährung Investitionen in die Produktion von Milchprodukten in zuvor nie gekannter Höhe erfahren. Dank wertvoller natürlicher Inhaltsstoffe wie dem hochgradig gelierenden b-Lactoglobulin, dem der Muttermilch äquivalenten a-Lactalbumin, Lactoferrin sowie Immunoglobulin und als Vorprodukt der probiotischen Galactooligosaccharide (GOS) ist Molke eine der vielversprechendsten Nährstoffquellen unserer Zeit.

Molke stellt 80 - 90 % des Gesamtvolumens der in den Prozess gehenden Milch dar und enthält ca. 50 % der Nährstoffe originärer Milch: lösliches Eiweiß, Laktose, Vitamine und Mineralstoffe.

Molke als Nebenprodukt bei der Herstellung von Hart-, Schnitt- und Weichkäse sowie Labkasein wird als Süßmolke bezeichnet und hat einen pH-Wert von 5,9 - 6,6. Die Herstellung von mittels Mineralsäuren gefälltem Kasein liefert Sauermolke mit einem pH-Wert von 4,3 - 4,6. Tabelle 15.1 führt die durchschnittliche Zusammensetzung von Molke aus der Käserei und Kaseinherstellung auf.

Molke ist oft mit Wasser verdünnt. Die Zahlen in der Tabelle beziehen sich auf unverdünnte Molke. Die NPN-Fraktion (Nicht-Protein-Stickstoff) besteht zu 30 % aus Harnstoff. Der Rest sind Aminosäuren und Peptide (Glycomacropeptid aus der enzymatischen Hydrolyse von Kasein mit Lab). Tabelle 15.2 führt einige Anwendungsgebiete für Molke und Molkenprodukte auf.

Durch Fortschritte bei der Membranfiltration und Chromatografie konnten ökonomisch tragfähige kommerzielle Prozesse für die Fraktionierung von Molke in hochreines Protein und Laktoseprodukte ermöglicht werden, wodurch Endverbraucher die Vorteile der verschiedenen funktionalen Eigenschaften der einzelnen Molkenbestandteile nutzen können. Es ist davon auszugehen, dass dieser Trend anhält, da neue bioaktive Eigenschaften durch die Forschung erwartungsgemäß noch zu entdecken sind und Kunden sich des

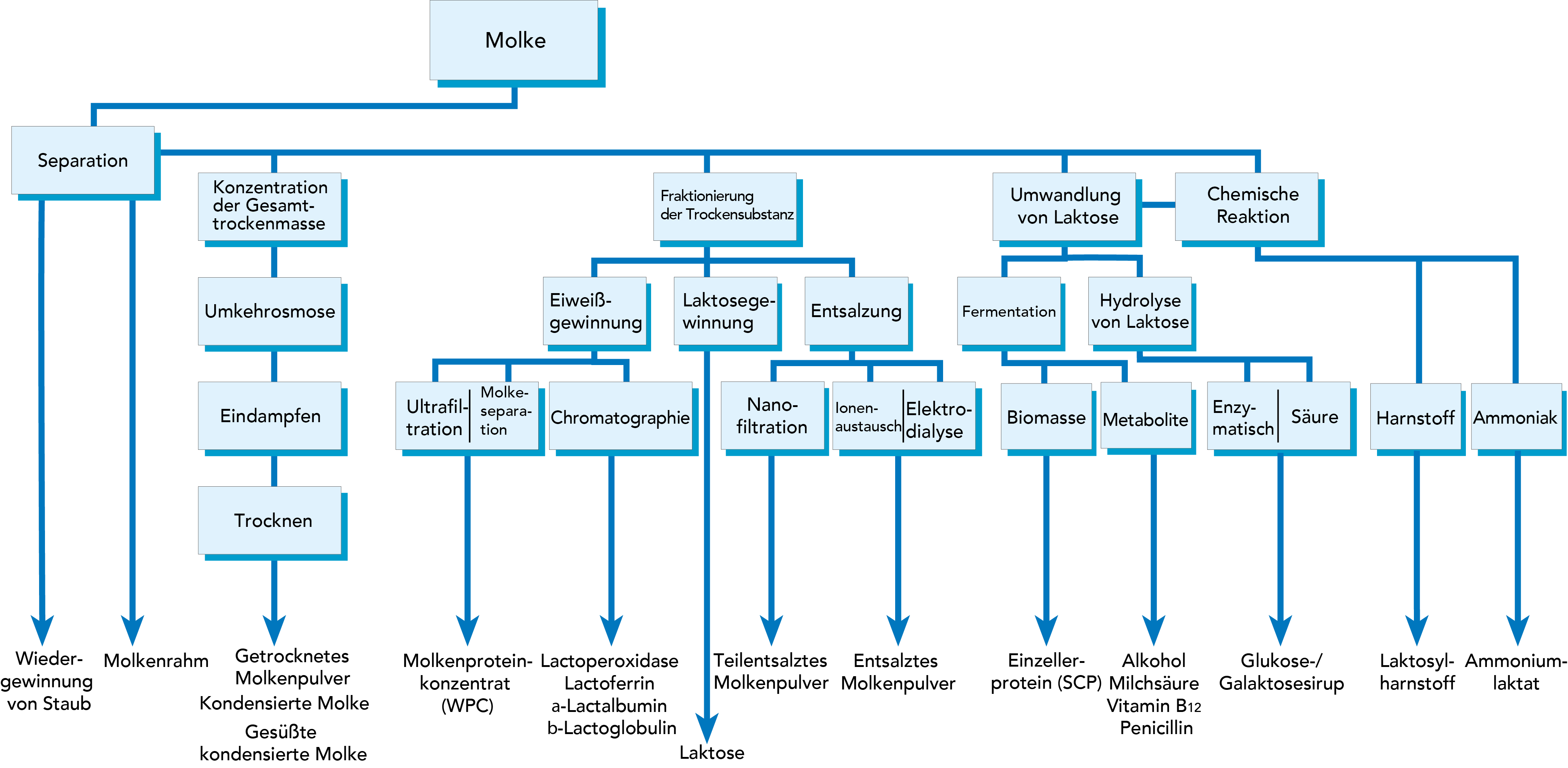

Das Blockdiagramm in Abb. 15.1 fasst verschiedene Prozesse zur Molkenbehandlung und den daraus resultierenden Endprodukten zusammen. Der erste Schritt ist das Abfiltrieren des Bruchstaubes aus der Molke, gefolgt von der Separation des Fettes und der Kaseinteilchen (Abb. 15.2). Dies erfolgt z. T., um die ökonomische Ausbeute zu verbessern, teilweise aber auch, weil diese Stoffe in der folgenden Bearbeitung stören.

Die Herstellung von Molkenpulver, teilentzuckerter Molke und Laktose ist traditionell bei der Verarbeitung der Trockenstoffe der Molke vorherrschend. Allerdings hat die gestiegene Nachfrage nach Molkenprotein dazu geführt, dass schätzungsweise 40 % der anfallenden Trockenmasse der Molke zu WPC35-80, Molkenproteinisolaten (WPI), Laktose und Permeat weiterverarbeitet werden. Molke wird heute nicht mehr als unerwünschtes Nebenprodukt, sondern vielmehr als wertvolle Nahrungsquelle betrachtet. Einige der derzeit gewonnenen Molkenprodukte sind in diesem Kapitel beschrieben.

Molkenverarbeitungsprozesse

Molke muss bald nach ihrer Gewinnung aus dem Käsebruch verarbeitet werden, da ihre Temperatur und Zusammensetzung das Bakterienwachstum fördern, was zum Abbau des Proteins und zur Bildung von Milchsäure führt.

Empfohlen wird, dass die Molke direkt aus der Käseproduktion gewonnen und für kurze Zeit in die Zwischenlagerung überführt, dann gereinigt, separiert, pasteurisiert und schließlich in der Lagerung gekühlt wird, wo sie bis zur weiteren Verarbeitung aufbewahrt wird.

WIEDERGEWINNUNG VON KÄSESTAUB UND FETT AUS MOLKE

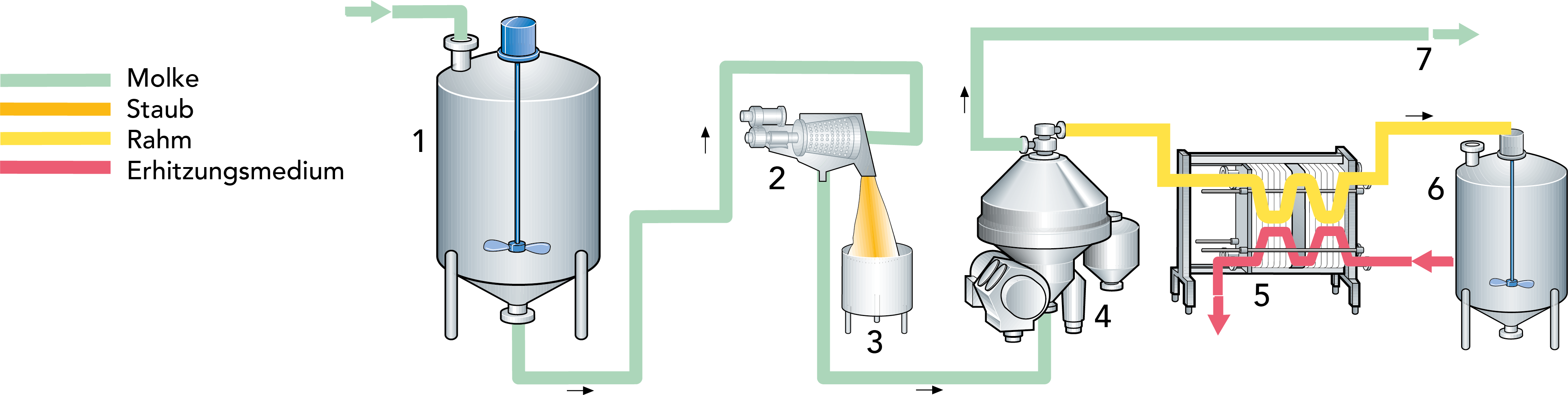

In Molke sind stets Kaseinteilchen vorhanden. Sie wirken sich negativ auf die Abtrennung von Fett aus und sollten daher zuerst entfernt werden. Dafür können verschiedene Arten von Abscheidegeräten bzw. -maschinen verwendet werden, wie z. B. Zyklone, Zentrifugalseparatoren, Vibrations-/Rotationssiebe (Abb. 15.2).

FETT WIRD IN ZENTRIFUGALSEPARATOREN ABGETRENNT

Die so gewonnenen Käsestaubteilchen werden oft auf dieselbe Weise weiterverarbeitet wie Käse, wodurch sie für die Herstellung von Schmelzkäse und nach Reifung auch in der Küche verwendet werden können.

Der Molkenrahm, der meist einen Fettgehalt von 25 - 30 % hat, kann z. T. in der Käserei zur Standardisierung der Kesselmilch wiederverwendet werden, so dass sich eine entsprechende Menge an Frischrahm zur Verwertung in anderen Produkten einsetzen lässt. Dies funktioniert bei Käse mit kurzer Reifungsdauer wie Mozzarella gut. Bei höherer Reifungsdauer erhöht sich allerdings das Risiko eines ranzigen Fehlgeschmacks. Der Kreislauf, in dem der gewonnene Molkenrahm eingesetzt und die Molke wiedergewonnen wird, muss unterbrochen werden, um die Bildung freier Fettsäuren und anderer Abfallprodukte, die nicht in der Bruchmatrix eingeschlossen sind, zu unterbinden. Bei der Cheddarherstellung wird Molkenrahm wegen der besonderen Empfindlichkeit der Kultur gegen Bakteriophagen grundsätzlich nicht verwendet. In manchen dieser Fälle wird Molkenrahm in Molkenbutter umgewandelt.

PASTEURISATION UND RASCHE KÜHLUNG

Molke, die vor der Weiterverarbeitung gelagert werden soll, muss entweder gekühlt oder pasteurisiert und gekühlt werden, nachdem Fett und Käsestaub aus ihr entfernt worden sind. Für eine kurzfristige Lagerung (unter acht Stunden) reicht eine Kühlung unter 5 °C i. d. R. aus, um die bakterielle Aktivität zu reduzieren. Längere Lagerzeiten sowie die Verwendung der Molke für qualitativ hochwertigen Muttermilchersatz sowie Sportlernahrung erfordern eine Pasteurisierung der Molke, die direkt nach dem Entfernen des Fetts und des Staubs erfolgt. Dieser Ansatz sollte verfolgt werden, um den zunehmend strengeren Anforderungen an die Produktqualität zu entsprechen.

KONZENTRATION DER GESAMTTROCKENMASSE

KONZENTRATION

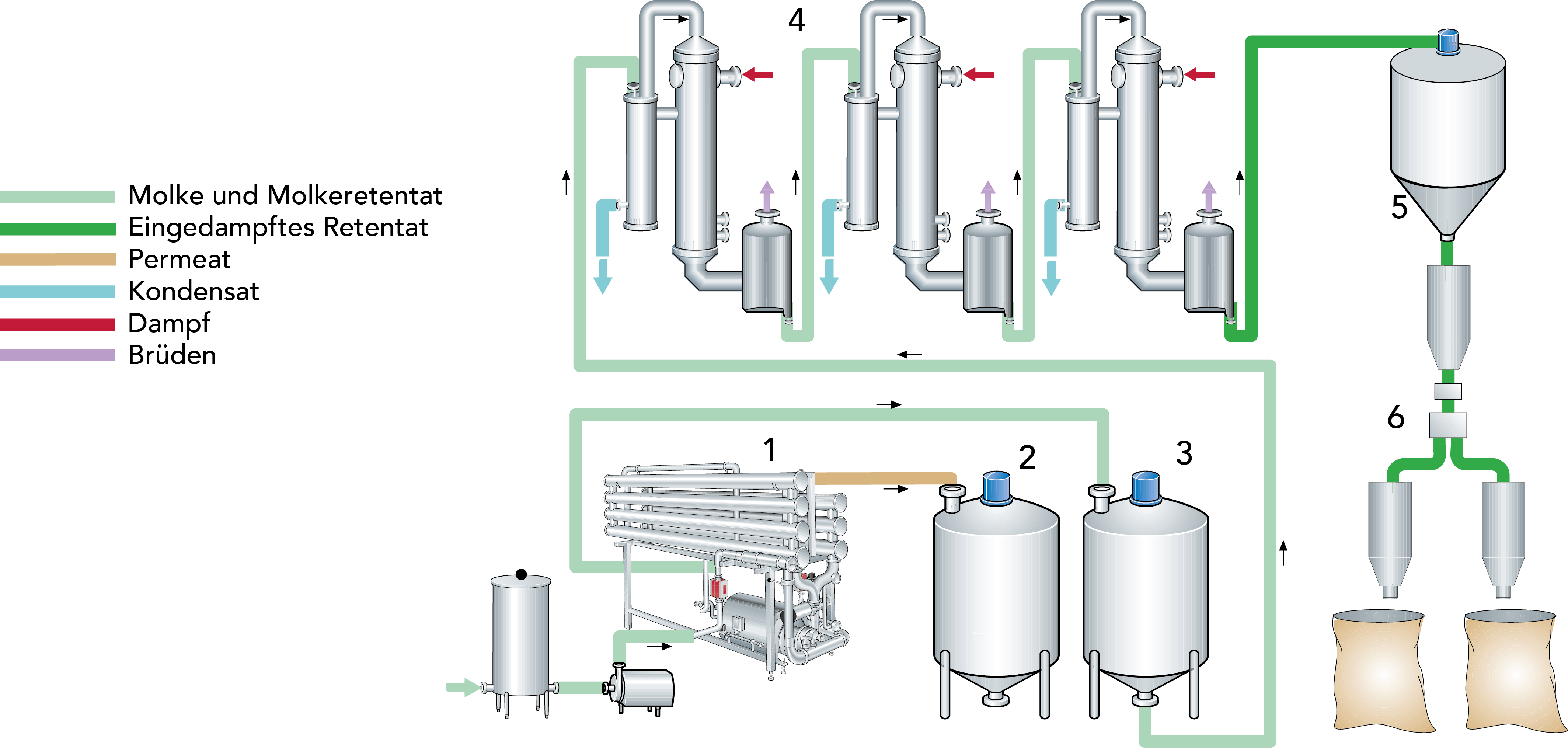

Zur Konzentration der Molke wird im ersten Schritt die Trockenmasse ausgehend von ca. 6 % mittels Umkehrosmose (Reverse Osmosis, RO) oder mithilfe einer Kombination von RO und Nanofiltration (NF) auf 18 - 25 % erhöht. Dann kann die Molke zur weiteren Verarbeitung (z. B. Eindampfung und Trocknung) entweder an einen anderen Standort transportiert oder direkt vor Ort getrocknet werden.

Bei einem Trockenanteil über 25 - 30 % ist es wirtschaftlicher, die Molke mit einem mechanischen Dampfverdichter (Mechanical Vapour Recompression, MVR) zu konzentrieren. MVR wird im zweiten Schritt der Konzentration verwendet. Damit lässt sich der Trockenmasseanteil von 20 % bis auf 45 - 65 % erhöhen.

Nach der Eindampfung wird das Konzentrat so rasch wie möglich auf 30 - 40 °C abgekühlt, um die Kernbildung von Laktosekristallen einzuleiten. Dann wird das Konzentrat in speziellen Kristallisationstanks unter Rühren weiter abgekühlt. In diesen Tanks wird das Produkt für vier bis acht Stunden behandelt, bis eine gleichmäßige Verteilung der kleinen Laktosekristalle erreicht ist. Dadurch erhält man nach dem Sprühtrocknen ein nicht-hygroskopisches Produkt.

Molkenkonzentrat stellt eine übersättigte Laktoselösung dar. Bei bestimmten Temperatur- und Konzentrationsbedingungen kann die Laktose zuweilen spontan auskristallisieren, bevor die Molke den Eindampfer verlässt. Bei Konzentrationen mit einem Trockenmasseanteil über 65 % kann das Produkt so viskos werden, dass es nicht mehr fließfähig ist. Mehr über RO und Eindampfung ist in Kapitel 6 in den Unterkapiteln 6.4 und 6.5 zu finden.

TROCKNUNG

Im Prinzip wird Molke wie Milch getrocknet, d. h. in Walzen- oder Sprühtrocknern (siehe Kapitel 17, Milchpulver).

Bei Walzentrocknern gibt es jedoch ein Problem, da es schwierig ist, den getrockneten Molkefilm von der Walze abzuschaben. Um das getrocknete Produkt leichter abschaben zu können, wird der Molke daher vor dem Trocknen Weizen- oder Roggenkleie als Füllstoff zugesetzt.

Derzeit stellt die Sprühtrocknung von Molke die gebräuchlichste Form der Molkentrocknung dar. Vor dem Trocknen wird das Molkenkonzentrat meist wie oben beschrieben behandelt, um kleine Laktosekristalle zu erzeugen, was zu einem nicht-hygroskopischen Produkt führt, das bei Aufnahme von Feuchtigkeit aus der Luft nicht verklumpt.

Sauermolke aus der Produktion von Cottage Cheese, Quark oder Kasein ist wegen ihres hohen Milchsäuregehaltes schwerer zu trocknen. Sie verklumpt und es bilden sich Ablagerungen im Sprühtrockner. Die Trocknung lässt sich über Neutralisation und Zusätze wie Magermilch und Getreideerzeugnisse erleichtern.

FRAKTIONIERUNG DER TROCKENSUBSTANZEN

EIWEISSGEWINNUNG

Ursprünglich wurden Molkenproteine durch verschiedene Ausfällungsmethoden gewonnen, heute werden jedoch Membranfiltration (Fraktionierung) und chromatographische Prozesse zusätzlich zu Ausfällungs- und Komplexbildungstechniken eingesetzt.

Laut Fink und Kessler (1988) ist für alle denaturierbaren Fraktionen eine maximale Molkenprotein-Denaturierbarkeit von 90 % möglich. Proteosepepton, das ca. 10 % der Fraktion bildet, gilt als nicht denaturierbar.

Als Bestandteil von Molkenpulvern lassen sich Molkenproteine durch schonende Trocknung der Molke leicht herstellen. Zudem wurden Verfahren zur Isolierung von Molkenproteinen entwickelt. Die über Membranseparation oder Ionenaustausch gewonnenen Molkenproteine zeigen gute funktionelle Eigenschaften, z. B. hinsichtlich Löslichkeit, Schaumbildung, Emulsionsbildung und Gelierung.

PROTEINGEWINNUNG DURCH UF

Proteinkonzentrate haben ein sehr gutes Aminosäureprofil mit hohem Anteil an verfügbarem Lysin und Cystein.

Molkenproteinkonzentrate (WPC) sind Pulver, die mittels Trocknung des Retentats ultrafiltrierter Molke hergestellt werden. Sie werden nach ihrem Proteingehalt (Prozent Protein in der Trockenmasse) eingeteilt und variieren von 35 bis 80 %. Um ein 35%iges Proteinprodukt herzustellen, muss die Flüssigmolke um das ungefähr Sechsfache auf eine Trockenmasse von ca. 9 % konzentriert werden.

Beispiel: 100 kg Molke liefern ca. 17 kg Retentat und 83 kg Permeat bei ungefähr sechsfacher Konzentration (5,88). Tabelle 15.3 zeigt die Zusammensetzungen der zulaufenden Molke, des Retentats und des Permeats auf. Prozent in der Trockenmasse lt. der Werte in Tab. 15.3.:

Bei der Konzentration wird fast das gesamte Protein, meist > 99 %, zusammen mit fast 100 % des Fettes gewonnen. Die Konzentrationen von Laktose, NPN und Asche sind im Retentatsserum und im Permeat generell die gleichen wie in der Ausgangsmolke, jedoch wird auch von einer leichten Verringerung dieser Inhaltsstoffe berichtet.

Die Rückhalterate hängt ab von:

- Membrantyp

- Flux

- Art des Zulaufprodukts (mit Wasser vorverdünnt, vorkonzentriert nach Entmineralisierung usw.).

Um ein über 80%iges Proteinkonzentrat herzustellen, wird die Flüssigmolke zuerst durch direkte UF auf das 20- bis 30-fache, d. h. auf einen Trockenmassegehalt von ca. 25 % konzentriert; dies gilt als maximaler Wert für einen wirtschaftlichen Prozess. Danach muss das Konzentrat diafiltriert werden, um Laktose und Asche zu entfernen und die Proteinkonzentration relativ zur Gesamttrockenmasse zu erhöhen. Diafiltration ist ein Prozess, bei dem im Verlauf der Filtration Wasser mit dem Zulaufprodukt vermischt wird, um die niedrigmolekularen Bestandteile auszuwaschen, die die Membranen passieren, also Laktose und Mineralstoffe.

Tabelle 15.4 zeigt die Zusammensetzung einiger typischer Molkenproteinkonzentrat- pulver (WPC).

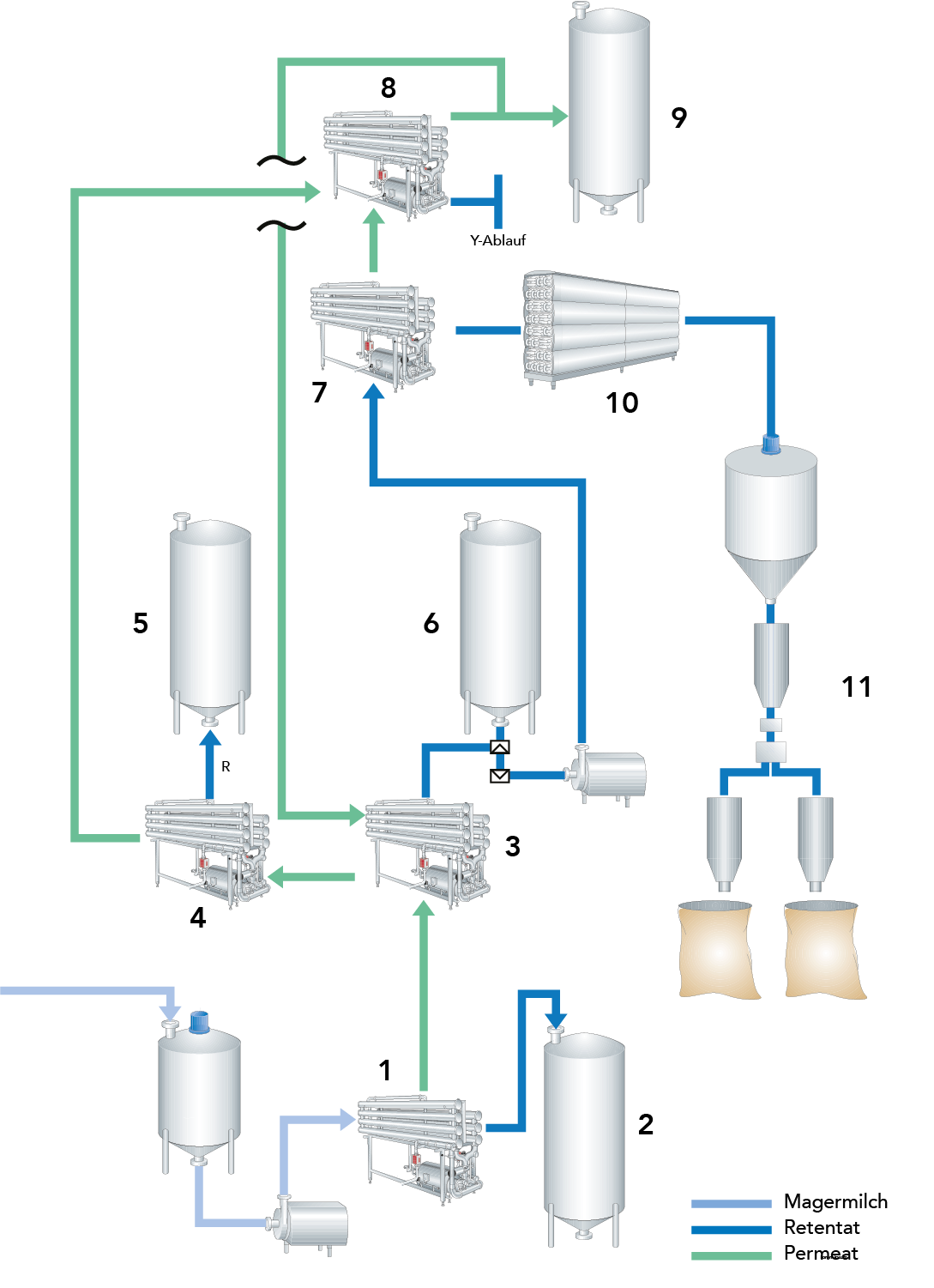

Eine Prozesslinie zur Herstellung von trockenerem Molkenproteinkonzentrat durch UF ist in Abb. 15.3 dargestellt. Bis zu 95 % der Molke fällt als Permeat an. Proteinkonzentrationen von bis zu 80 - 85 % (bezogen auf den Trockenmasseanteil) können im Trockenprodukt erreicht werden. Der Eindampfer sollte ab einer Proteinkonzentration von über 60 % TM nicht mehr verwendet werden, um Schäden an den Proteinen durch Hitze zu vermeiden. Durch Fortschritte in der Hochkonzentrations-Nanofiltration können diese Produkte vor dem Trocknen nun auf einen Trockenmasseanteil von > 35 % konzentriert werden. Mehr Details zum UF-Prozess finden sich in Kapitel 6.4, Membranfiltration.

MOLKENPROTEINISOLATE

Molkenproteinisolat (WPI) mit einem Proteinanteil in der Trockenmasse von über 92 % findet zunehmend Absatz, z. B. als Nahrungsergänzungsmittel im Bodybuilding (wo andere Bestandteile außer Protein, wie z. B. Fett erwünscht sind), in Hühnereiweißersatz für aufgeschlagene Produkte wie Schaumgebäck oder als wertvoller Bestandteil in Nahrungsmitteln oder säurehaltigen Fruchtgetränken.

Fortschritte bei der Mikrofiltration haben Qualität und Wirtschaftlichkeit des verfügbaren Produkts drastisch verbessert, wobei in den letzten Jahren ein Wechsel vom traditionellen Keramikfilterprozess mit hoher Temperatur hin zu einem Prozess mit organischen Spiralwickelmembranen bei niedriger Temperatur stattfand.

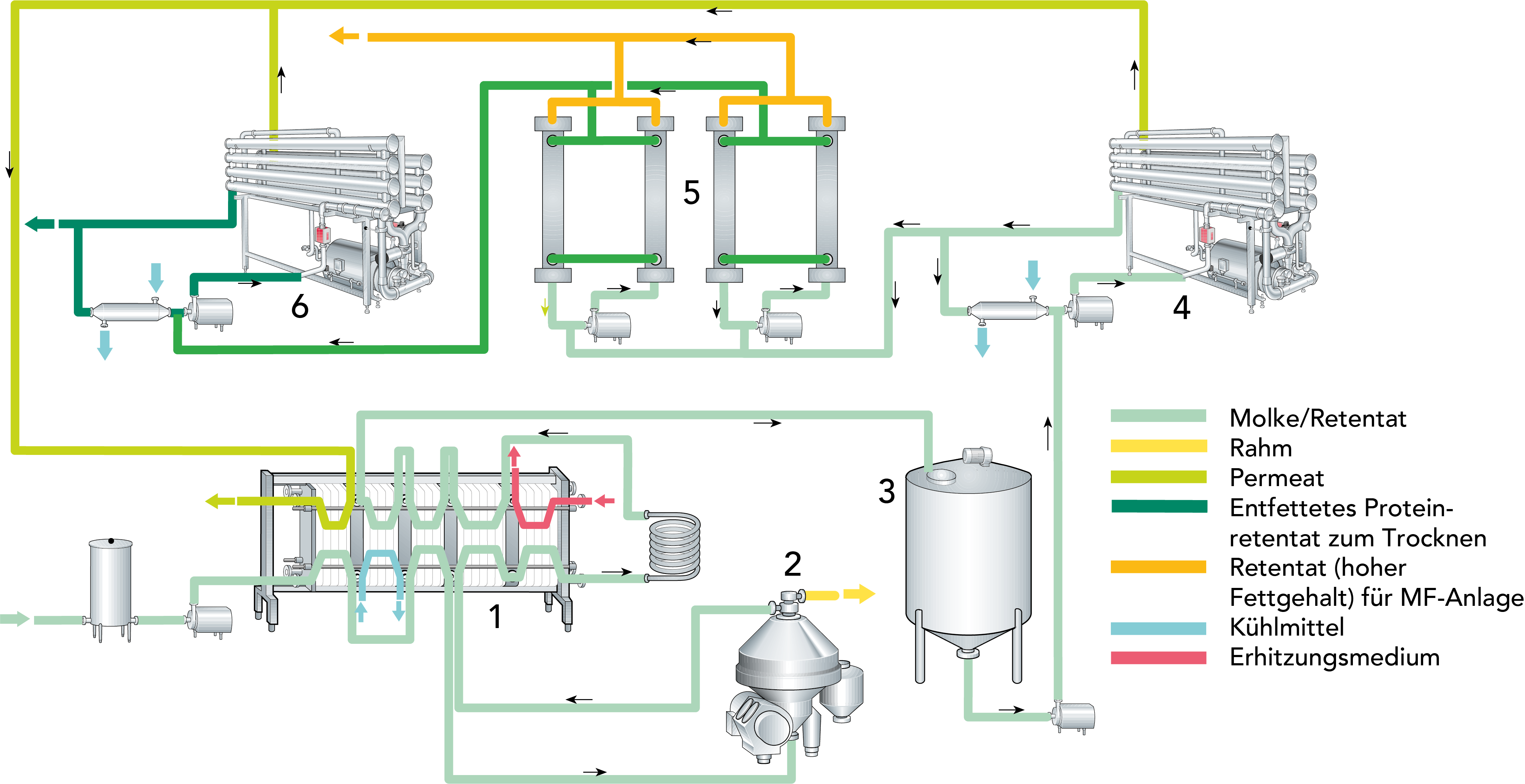

Durch MF-Behandlung des aus einer UF-Anlage stammenden Molkenretentats mit einem Proteinanteil in der Trockenmasse von ca. 35 % kann der Fettanteil im Molkenproteinpulver von über 7 % auf unter 0,4 % gesenkt werden. Außerdem können die Membrane der Fettkügelchen sowie die meisten Bakterien im MF- Retentat konzentriert werden, das gesammelt und gesondert verarbeitet wird; in manchen Fällen wird dieses Retentat mit demselben Trockner wie das WPI getrocknet, wodurch sich ein Pulver mit hohem Fettgehalt (WPC70) gewinnen lässt. Das entfettete MF-Permeat wird zu einer zweiten UF-Anlage geleitet, wo es konzentriert wird; in diesem Schritt wird auch die Diafiltration durchgeführt.

Abb. 15.4 zeigt, wie die vorerhitzte Molke zu einer UF-Anlage (2) gepumpt wird, wo die Konzentrierung auf ca. 35 % Protein in TM erreicht wird. Das Retentat wird weiter zur MF-Anlage (3) gepumpt, während das Permeat nach RO und Kühlung in einen Sammeltank geleitet wird.

Das Retentat aus der MF-Behandlung, das den größten Teil des Fetts und der Bakterien enthält, wird gesondert gesammelt. Das entfettete Permeat wird mittels Diafiltration (4) ultrafiltriert. Das gewonnene WPI-Retentat wird durch hochkonzentrierende NF weiter konzentriert (35 - 37 % TM) und sprühgetrocknet, um den Feuchtigkeitsgehalt vor der Sackabfüllung auf höchstens 4 % zu senken.

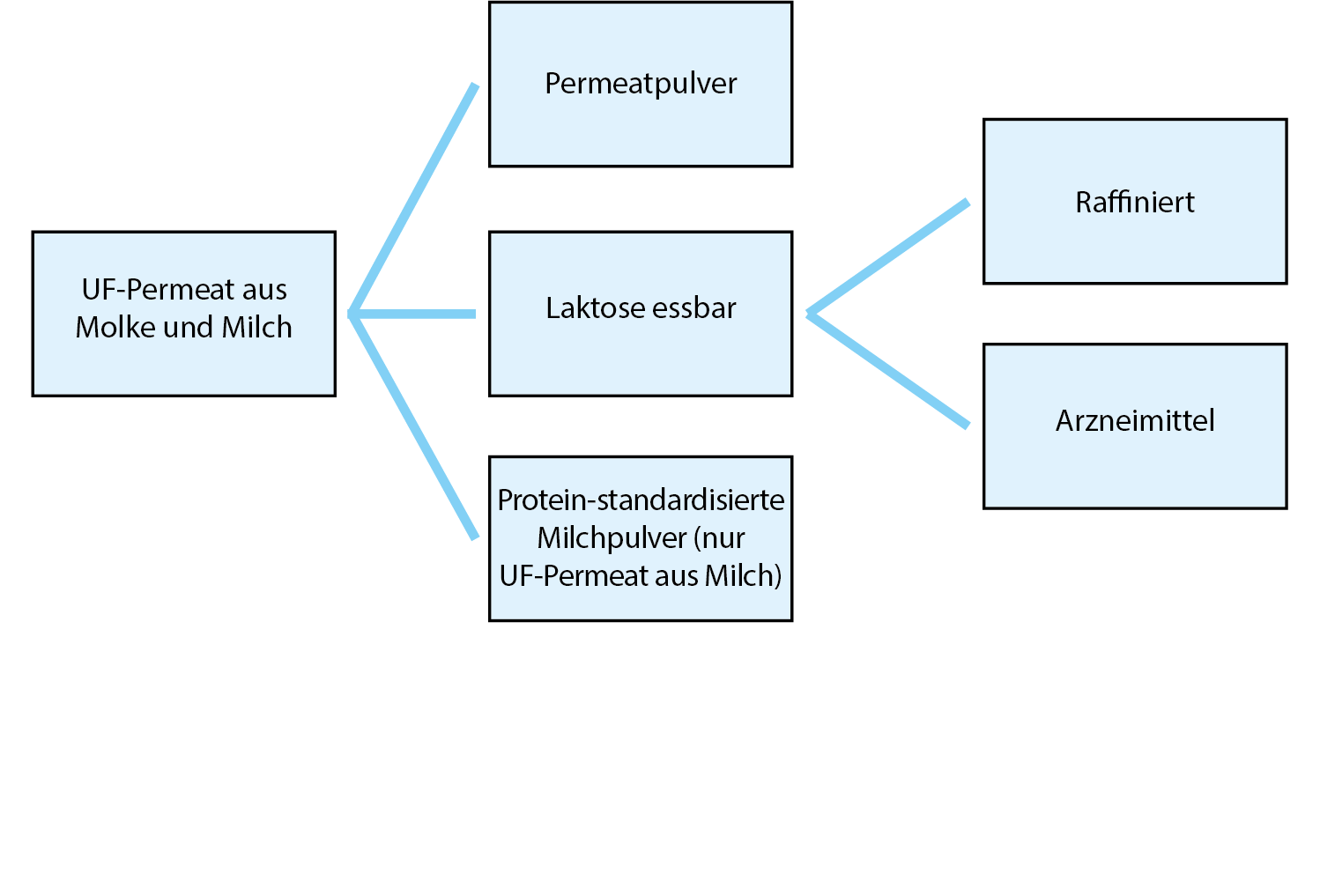

UF-PERMEAT

UF-Permeat aus der Produktion von WPC und WPI kann sprühgetrocknet oder für die Herstellung von Laktose verwendet werden. Einzelheiten dazu sind weiter unten zu finden.

WPI UND PERMEAT AUS MAGERMILCH

Die Herstellung „idealer" oder „nativer" Molkenprodukte aus Magermilch trifft auf eine wachsende Nachfrage, da die entsprechenden Produkte einzigartige Eigenschaften aufweisen, die darauf basieren, dass die Milch weder Lab, noch Starterkulturen oder Säure ausgesetzt war. Entsprechend liegt in dieser Milch kein Glykomakropeptid (GMP) vor, das Milchsäureniveau ist nicht höher, als es in der Natur auftritt, das Eiweiß wird nicht durch Enzyme einer Starterkultur abgebaut und es besteht kein Risiko durch Bakteriophagen.

Wie aus Abb. 15.5 zu entnehmen ist, wird die Magermilch zuerst mikrofiltriert (1), um das Kasein (MF-Retentat) vom MF-Permeat, worin Molkenproteine, Laktose, NPN und Asche enthalten sind, zu trennen. Das MF-Retentat, das in flüssiger oder Pulverform vorliegt, kann in einer Reihe von Produkten verwendet werden, bei denen eine Anreicherung von Kasein von Vorteil ist, also z. B. bei Käse, Milchdesserts und Getränken.

Ultrafiltration durch Diafiltration (2) wird dann eingesetzt, um die Molkenproteine (UF-Retentat) von der Laktose, Asche und von NPN zu separieren, was eine eiweißreiche Flüssigkeit mit über 90 % Protein in TM ergibt. Nach der Lagerung (3) wird das UF-Retentat auf 36 - 37 % Trockenmasse weiter konzentriert, vorerhitzt (5), um gewisse funktionale Eigenschaften zu erhalten, und getrocknet (6), bis ein Feuchtigkeitsgehalt von nicht mehr als 4 % erreicht ist.

Das durch UF (2) erhaltene Permeat wird direkt konzentriert und bis zur weiteren Verarbeitung gelagert. Welche Art Membran verwendet wird, um das Permeat zu konzentrieren, hängt davon ab, ob das Permeat sprühgetrocknet, zur Standardisierung von Eiweiß in Milchpulvern oder für die Laktoseproduktion verwendet wird. Einzelheiten dazu sind weiter unten zu finden. UF-Milchpermeat wird außerdem bei der Herstellung von MPC (Milchproteinkonzentrat) gewonnen; in diesem Fall wird die Magermilch direkt in UF-DF (2), wie in Abb. 15.5 gezeigt, eingeleitet.

WIEDERGEWINNUNG VON DENATURIERTEM MOLKENPROTEIN

Generell lassen sich native Serumproteine oder Molkenproteine nicht durch Lab oder Säure ausfällen. Man kann Molkenproteine jedoch mit Säure ausfällen, sofern sie zuvor hitzedenaturiert wurden. Der Prozess verläuft in zwei Stufen:

- Fällung der Proteine durch eine kombinierte Wärmebehandlung und pH-Einstellung

- Konzentration der Proteine durch Zentrifugalseparation.

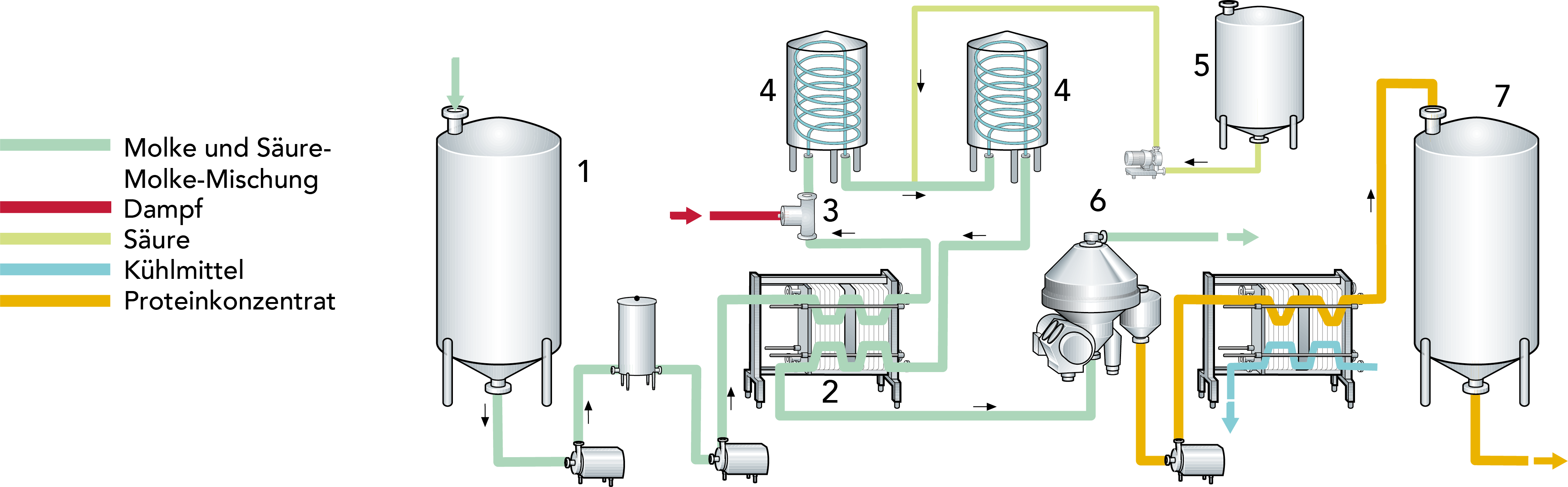

Denaturierte Molkenproteine können der Kesselmilch vor der Einlabung zugesetzt werden. Sie werden dann in der Gitterstruktur aufgefangen, die das Kasein während der Koagulation bildet. Diese Erkenntnis führte zu intensiven Entwicklungsarbeiten, um eine Methode zur Ausfällung und Separation der Molkenproteine sowie zur Optimierung der Käseausbeute zu finden. Der Zusatz denaturierter Molkenproteine zu Käse ist in einigen Ländern nicht erlaubt oder auf bestimmte Käsesorten begrenzt. Denaturierte Proteine beeinflussen die Ausbeute und Reifung bei Käse, gleichgültig, ob sie zugesetzt oder über Hochpasteurisierung denaturiert werden. Abb. 15.6 zeigt die Centri-Whey- Prozesslinie zur Gewinnung von denaturiertem Molkenprotein. Nach pH-Einstellung wird die Molke über einen Zwischenstapeltank (1) zur regenerativen Erhitzung auf einen Plattenwärmetauscher (2) gefördert. Die Molke wird durch Direktdampfinjektion (3) auf 90 - 95 °C erhitzt und danach in einem Röhrenheißhalter (4) für 3 - 4 Minuten heiß gehalten. In dieser Phase wird Säure zugesetzt, um den pH-Wert abzusenken. Die Säure kann je nach Verwendungszweck des Produktes organisch oder anorganisch sein (z. B. Milchsäure oder Salzsäure). Die durch Hitze denaturierbaren Proteine werden binnen 60 Sekunden im Röhrenheißhalter (4) ausgefällt.

Nach regenerativer Kühlung auf ca. 40 °C wird das ausgefällte Protein von der flüssigen Phase in einem feststoffaustragenden Separator (6) abgetrennt. Nach der Sedimentation an der Trommelinnenseite erfolgt durch Teilentleerungsintervalle von ca. 3 Minuten der Austrag von 12 bis 15%igem Konzentrat, ca. 8 - 10 % des Konzentrats bestehen aus Protein. Diese Methode führt zur Gewinnung von 90 - 95 % der koagulierbaren Proteine.

Der Zusatz von konzentriertem Molkenprotein zur Kesselmilch, v. a. bei der Herstellung von Weich- und Schnittkäse, verursacht nur geringfügige Veränderungen bei den Koagulationseigenschaften. Die Struktur des Bruches wird feiner und gleichmäßiger als bei konventionellen Methoden. Die gewonnenen Molkenproteine sind hydrophiler als Kasein. Bei der Camembertproduktion wird von einem Ausbeutezuwachs von bis zu 12 % berichtet.

UF-PERMEAT AUS MOLKE UND MAGERMILCH

Wie unten dargestellt wird, gibt es verschiedene Methoden zur weiteren Verarbeitung des UF-Permeats aus Molke oder Magermilch. Für die Standardisierung des Proteins in Milchpulvern können nur UF-Milchpermeat und Laktose verwendet werden.

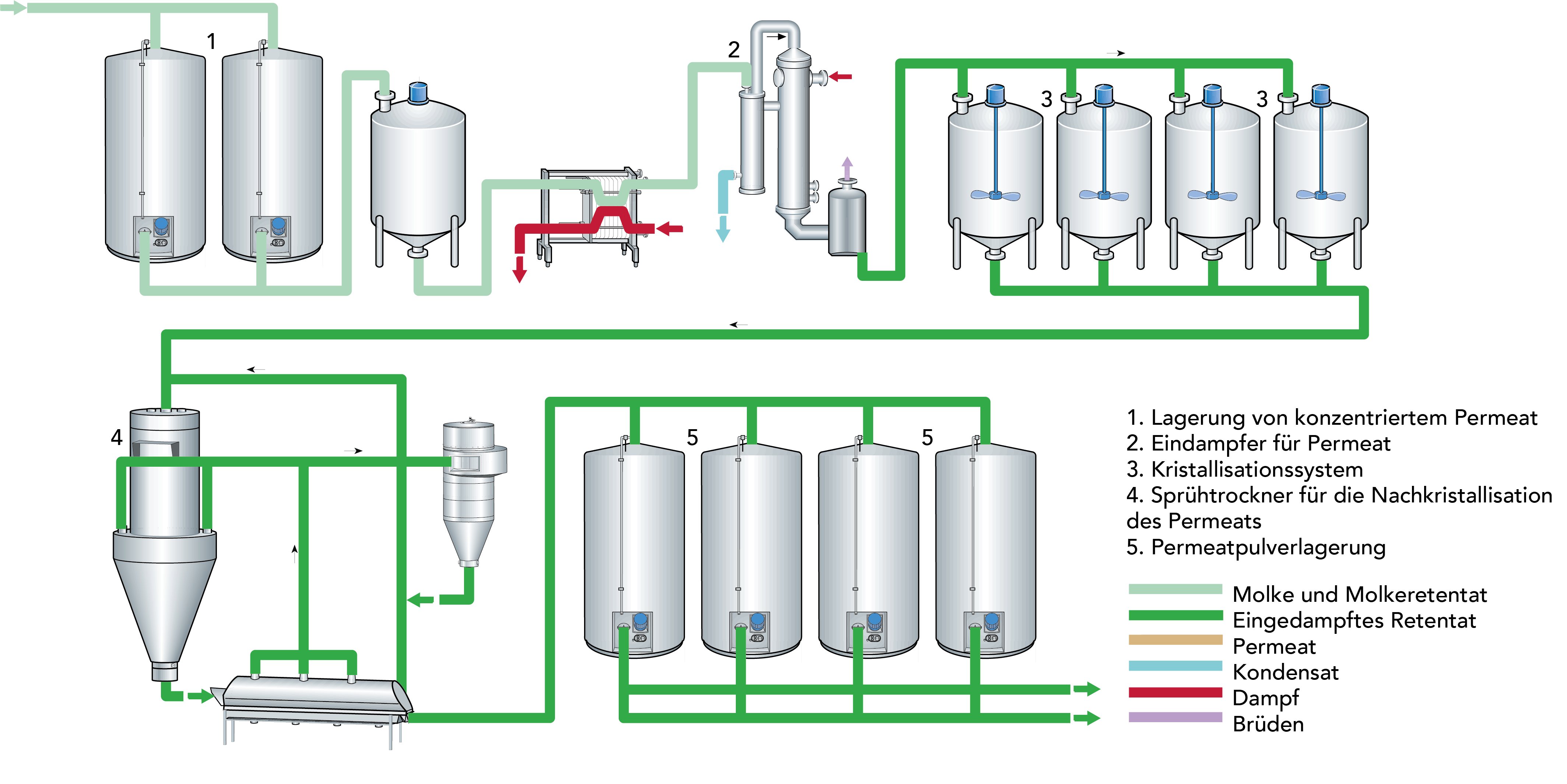

Die Verfahrensweisen zur Herstellung von Laktose und Permeatpulver werden in Abb. 15.7 erläutert.

LAKTOSEGEWINNUNG

Laktose ist der Hauptbestandteil der Molke. Zu ihrer Gewinnung gibt es abhängig vom Ausgangsprodukt zwei Methoden:

- Kristallisation der Laktose aus unbehandeltem Molkenkonzentrat

- Kristallisation der Laktose aus Molke, aus der das Protein über UF oder ein anderes Verfahren vor der Eindampfung entfernt wurde (Permeat).

Beide Verfahren liefern eine „Mutterlauge", die getrocknet und verfüttert werden kann. Der Nährwert kann beträchtlich gesteigert werden, wenn die Mutterlauge entsalzt und mit qualitativ hochwertigem Protein gemischt wird.

KRISTALLISATION

Der Kristallisationsverlauf wird durch folgende Faktoren beeinflusst:

- für das Wachstum zur Verfügung stehende Kristalloberfläche

- Reinheit der Lösung

- Sättigungsgrad der Lösung

- Temperatur

- Viskosität

- Rühren der Kristalle in der Lösung.

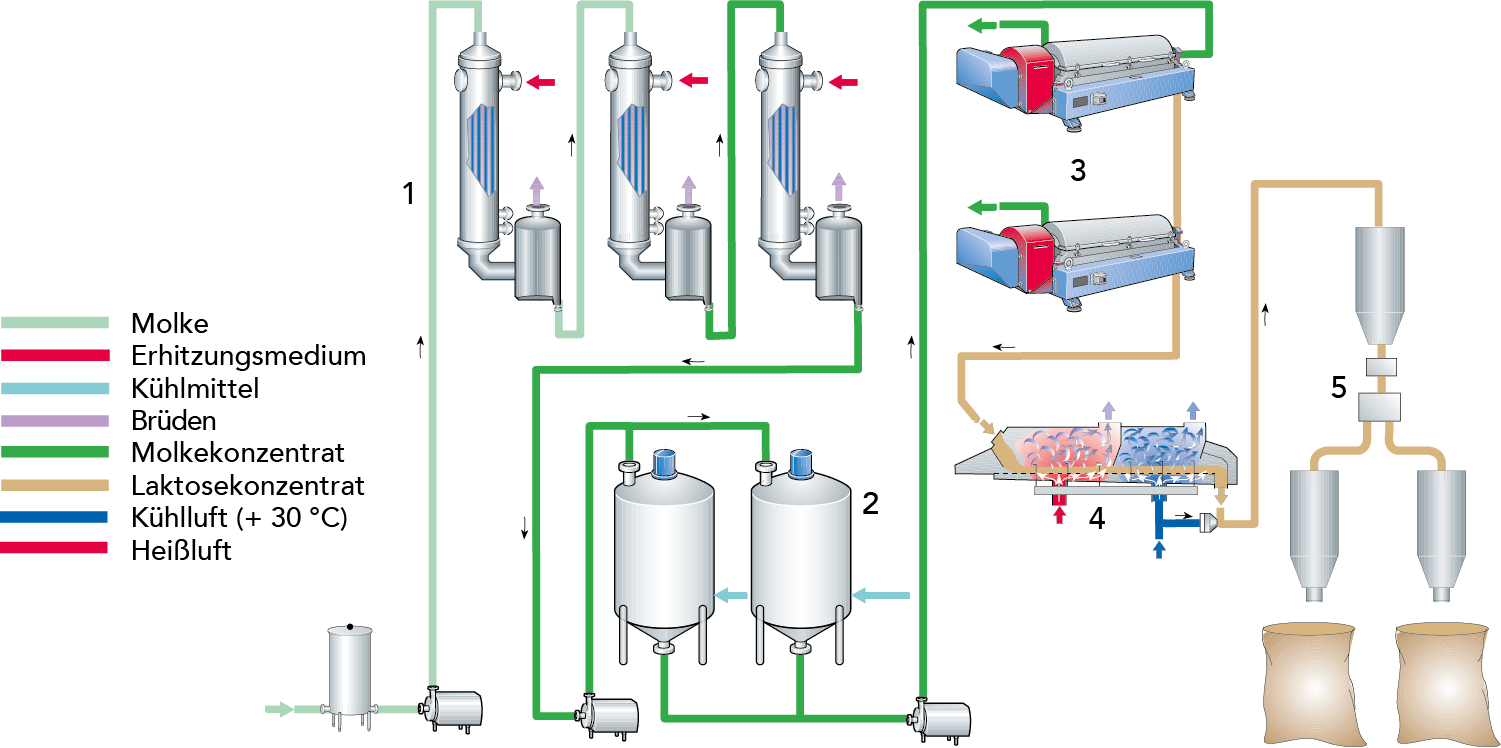

Einige dieser Faktoren sind voneinander abhängig, z. B. Sättigungsgrad und Viskosität. Abb. 15.8 zeigt eine Produktionslinie für die Herstellung von Laktose. Die Molke wird zunächst durch Eindampfen auf 60 - 62 % TM konzentriert, dann in Kristallisationstanks (2) gefördert und mit Kristallisationskeimen beimpft. Die Kristallisation verläuft nach einem festgelegten Temperatur-Zeit-Programm über mehrere Stunden ab. Die Kristallisationstanks verfügen über Mantelkühlung und Kontrolleinrichtungen zur Überwachung der Kühlung. Sie sind außerdem mit Spezialrührwerken ausgerüstet. Nach der Kristallisation wird die Laktoselösung zur Abtrennung der Kristalle zu Dekanterzentrifugen sowie einer Siebzentrifuge (3) gefördert. Die so gewonnenen Laktosekristalle werden dann im weiteren Prozessablauf zu Laktosepulver (4) getrocknet. Nach dem Vermahlen (meist in einer Hammermühle) und Sieben wird die Laktose abgepackt (5). Zur effizienten und einfachen Separation der Laktosekristalle aus der Mutterlauge muss die Kristallisation so gesteuert werden, dass die Kristalle auf größer als 0,2 mm wachsen – je größer, desto besser für die Separation.

Das Ausmaß der Kristallisation wird im Prinzip durch die Menge der b-Laktose bestimmt, die in die gewünschte a-Laktose umgesetzt wird, sowie durch sorgfältig kontrollierte und optimierte Kühlung des Konzentrats.

Laktoseseparierung

Zur Separierung der Laktosekristalle können verschiedene Zentrifugentypen eingesetzt werden. Üblich ist die horizontale Dekanterzentrifuge (Abb. 15.9), die kontinuierlich arbeitet und die Laktose über einen Schneckenförderer austrägt. Zwei Dekanter laufen dabei in Serie. Die Laktose aus der ersten wird in der zweiten Maschine für ein verbessertes Separationsergebnis erneut separiert. Während des Separationsprozesses werden Verunreinigungen aus der Laktose ausgewaschen, so dass ein sehr reines Produkt gewonnen wird. Der Restfeuchtegehalt der Laktose nach der zweiten Dekanterstufe liegt unter 9 %, reine Laktose enthält ca. 99 % Trockenmasse und nur ungefähr 1 % Restfeuchte.

Trocknung

Nach dem Separieren wird die Laktose abhängig vom späteren Verwendungszweck auf einen Restfeuchtegehalt von 0,1 - 0,3 % getrocknet. Die Produkttemperatur bei der Trocknung sollte 93 °C nicht überschreiten, da sich bei höheren Temperaturen b-Laktose bildet. Zudem muss die Verweilzeit bei der Trocknung berücksichtigt werden. Bei schneller Trocknung bildet sich tendenziell eine dünne Schicht amorpher (nicht- kristalliner) Laktose auf dem a-Laktosekristall aus, was später zu Verklumpungen führen kann. Die Trocknung erfolgt meist in einem Fließbetttrockner. Die Temperatur wird auf 92 °C gehalten. Die Trocknung dauert 15 - 20 Minuten. Die getrocknete Laktose wird mittels Förderluft von 30 °C transportiert, die das Produkt außerdem kühlt.

Die Kristalle werden i. d. R. sofort nach der Trocknung zu Pulver zermahlen und dann in Säcke o. ä. abgefüllt.

RAFFINATION VON LAKTOSE

Für manche Anwendungen, wie z. B. in der pharmazeutischen Industrie, wird ein höherer Reinheitsgrad oder besonders weiße Laktose gefordert. Durch Raffinieren der Laktose kann auch die Ausbeute bei der Laktoseproduktion erhöht werden. Bei der traditionellen Herstellungsmethode pharmazeutischer Laktose wird die Laktose aus den Dekantern bei 60 % TM in weichem Wasser bei einem pH von 4 und nahe 100 °C erneut gelöst und anschließend mit Aktivkohle und Filterhilfsmittel vermischt. Nach der Filtration wird die Lösung wiederum kristallisiert und abzentrifugiert, bevor das Produkt getrocknet, gemahlen und verpackt wird. Dies ist ein kostspieliges Verfahren, da die Ausrüstung doppelt ausgelegt sein muss, um eine kontinuierliche Produktion zu gewährleisten, und weil die Aktivkohle und das Filterhilfsmittel nicht wiederverwendet werden.

In jüngerer Zeit konnte weiße Laktose dank alternativer und deutlich wirtschaftlicherer Prozesse raffiniert werden. Diese Verfahren basierten auf kontinuierlicher Entkalkung und Riboflavinentfernung (der Grund für die gelbe Farbe der Laktose) unter Verwendung regenerierbarer Kohlenstoff-Trennsäulen. Mithilfe dieser Prozesse kann sogar Laktose mit dem für die Pharmazeutik notwendigen Gütegrad hergestellt werden, insofern das Produkt weiter dekantiert und gewaschen wird.

PERMEATPULVER

Eine Alternative zur Herstellung von Laktose aus UF-Permeat ist die Umwandlung in Permeatpulver. Dieser Prozess wird in Abb. 15.10 gezeigt. Permeatpulver hat als Produkt immer mehr Anwendungsformen gefunden, z. B. in der Tierfutter- oder der Lebensmittelindustrie, wenn hochreine Laktose nicht erforderlich und der Ascheanteil im Permeat akzeptabel ist. Üblicherweise ist dieses Verfahren weniger kapitalintensiv, Probleme im Zusammenhang mit der Entsorgung der Mutterlauge treten gar nicht erst auf und die Laktoseausbeute im Primärprodukt beträgt fast 100 %.

Funktionale Eigenschaften wie Rieselfähigkeit und Klumpenfreiheit, Farbe und Aroma nach langer Liegezeit, sind bei Permeatpulver besonders wichtig. Daher müssen die Produktionsbedingungen sorgfältig kontrolliert werden.

UF-Permeat wird zuerst mithilfe von NF (1) auf 20 - 25 % Trockenmasse konzentriert, mit einem einzelnen MVR eingedampft und dann schockgekühlt (2), um die spontane Kernbildung der Laktose und die Bildung kleiner Kristalle anzustoßen. Unter kontrollierten Temperaturbedingungen wird es schließlich in speziell vorgesehenen Kristallisationssystemen (3) gelagert, um einen hohen Grad an Laktosekristallisation (> 75 %) zu erreichen. Nach ungefähr vier Stunden wird das kristalline Permeat in einen Sprühtrockner gegeben, um es unter Bedingungen zu trocknen, die eine Nachkristallisation der verbleibenden Laktose (> 95 %) begünstigen, damit ein rieselfähiges, nicht-hygroskopisches Ergebnis erzielt wird. Das Produkt wird dann für mindestens sechs Stunden gelagert (5). In dieser Zeit kommt es zur endgültigen Kristallisation, und im letzten Schritt wird das Produkt in Säcke zu 25 kg verpackt oder auf LKW verladen.

Andere Prozesse zur Herstellung von hochkonzentriertem Permeat (> 80 % TM), bei denen die Kristallisation vor dem Trocknen ebenfalls kontinuierlich verläuft, finden auch Anwendung. Bei den hohen Temperaturen, die zur Behandlung des hochviskosen Permeatkonzentrats nötig sind, ist Vorsicht geboten, da es zu Einbußen bei der Produktqualität kommen kann, insbesondere was Farbe und Aroma angeht.

ENTMINERALISIERUNG (ENTSALZUNG)

Da Molke einen relativ hohen Salzgehalt aufweist, ca. 8 - 12 % bezogen auf die Trockenmasse, ist ihr Nutzen als Zusatz zur Humanernährung begrenzt. Durch Entsalzung lassen sich jedoch Verwendungsfälle für Molke finden, die vorher teil- (25 - 30 %) oder vollentmineralisiert (90 - 95 %) wurde.

Teilentmineralisiertes Molkenkonzentrat kann z. B. bei der Herstellung von Eiscreme und Backwaren oder Quark eingesetzt werden. Vollentmineralisiertes Molkenkonzentrat oder -pulver kann für Babynahrung und natürlich auch für eine große Gruppe anderer Lebensmittel verwendet werden.

GRUNDLAGEN DER ENTMINERALISIERUNG

Entmineralisierung beinhaltet das Abtrennen von anorganischen Salzen zusammen mit einer Reduzierung des Gehalts an organischen Ionen wie Laktaten und Citraten.

Die Teilentmineralisierung beruht v. a. auf der Verwendung von Cross-flow- Membrananlagen, die speziell darauf ausgelegt sind, Teilchen mit Radien im Nanometerbereich (10 - 9 m) zu entfernen. Diese Filtrationsart wird als Nanofiltration (NF) bezeichnet.

Die Vollentmineralisierung nutzt entweder

- Elektrodialyse oder

- Ionenaustausch.

TEILENTMINERALISIERUNG DURCH NF

Wird eine speziell „durchlässige" RO-Membran benutzt, können kleine Teilchen wie bestimmte einwertige Ionen, z. B. Natrium, Kalium oder Chlorid, und kleine organische Moleküle (wie Harnstoff oder Milchsäure) mit dem wässrigen Permeat durch die Membrane passieren. Dieses Membranverfahren ist unter verschiedenen Namen bekannt, z. B. Ultraosmose, „durchlässige" Umkehrosmose oder Nanofiltration (NF).

Da sie kompakter gebaut sind, werden in neueren Anlagen meist spiralgewickelte Membranen eingesetzt. Mehr Informationen zu diesem Membrantyp finden sich in Kapitel 6.4, Membranfiltration.

Tabelle 15.5 führt Beispiele für Permeationsraten der Inhaltsstoffe normaler Süßmolke bei der NF auf.

Daraus geht hervor, dass der Chloridgehalt von Süßmolke um bis zu 70 % reduziert werden kann, der Gehalt an Natrium und Kalium um 30 - 35 %. Grund für dieses unterschiedliche Ausmaß der Entfernbarkeit der Ionen ist, dass eine elektrochemische Balance zwischen negativen und positiven Ionen eingehalten werden muss.

Ein kritischer Faktor bei der NF in der Molkenverarbeitung ist, den Verlust an Laktose auf ein Minimum (< 0,1 %) zu beschränken, um Probleme durch einen hohen BSB (Biologischer Sauerstoffbedarf) im Abwasser (Permeat) zu vermeiden. Die Installation von NF-Anlagen in der Molkenverarbeitung kann in folgenden Situationen in Betracht kommen:

- als kostengünstige Alternative zur Verringerung des salzigen Geschmacks in herkömmlichem Süßmolkenpulver;

- als Vorstufe zu einer Vollentmineralisierung von Molke durch Ionenaustauscher;

- zur Entfernung von Salz- und Milchsäure aus Säurekaseinmolke. Dabei ist zu beachten, dass die Permeationsrate von Laktat gering ist, die von freien Milchsäuremolekülen dagegen hoch;

- zur Reduzierung des Salzgehaltes in gesalzener Molke (z. B. Salztropfen bei der Cheddarproduktion).

VOLLENTMINERALISIERUNG

ELEKTRODIALYSE

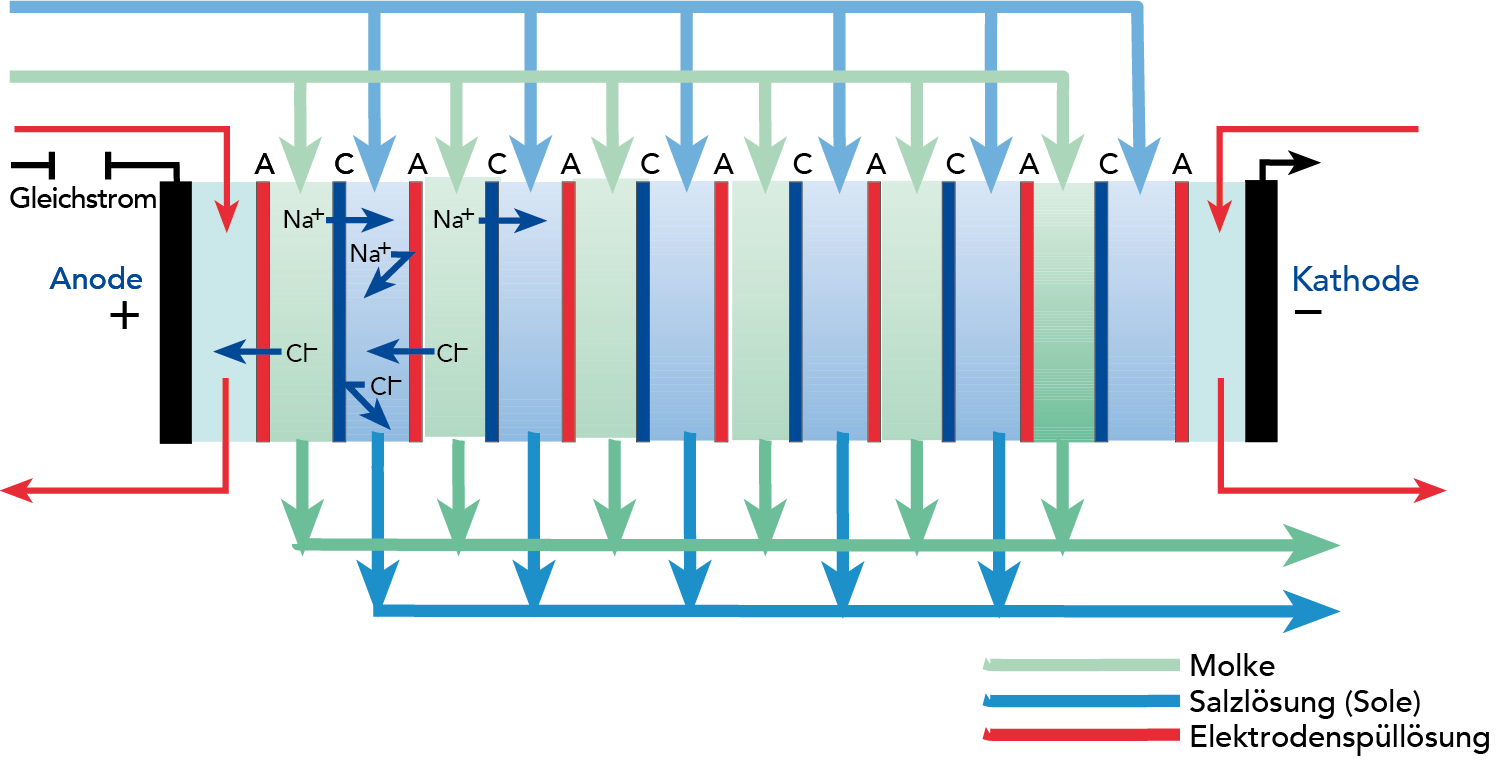

Elektrodialyse ist definiert als Ionentransport durch nicht-selektive semipermeable Membranen unter Anlegen einer Spannung (Gleichspannung) und eines Spannungspotentials als treibende Kraft. Die verwendeten Membranen haben sowohl Anionen- als auch Kationenaustauschfunktion, so dass die Elektrodialyse den Salzgehalt einer Prozessflüssigkeit, z. B. Salzwasser oder Molke, reduzieren kann.

Die beiden Elektroden in den Endabteilungen verfügen über getrennte Spülkanäle (vgl. Abb. 15.11), durch die ein Säurestrom zirkuliert, um die Elektroden vor chemischer Korrosion zu schützen.

Bei der Molkenverarbeitung strömen die Zulaufmenge und die pH-eingestellte Sole durch verschiedene Zellen im Membranstapel. Der Aufbau dieses Stapels ähnelt dem eines Plattenwärmetauschers oder eines UF-Plattenmoduls. Abb. 15.11 zeigt das Schema einer Elektrodialyseeinheit. Sie besteht aus einer Reihe an Zellen, die im Abstand von 1 mm oder weniger abwechselnd durch Kationen- und Anionenaustauschmembranen getrennt sind. Die äußeren Zellen enthalten Elektroden. Zwischen jedem Paar Elektroden können sich bis zu 200 Zellenpaare befinden.

Arbeitsprinzip

Im Elektrodialysestapel wirken die Zellen abwechselnd als Konzentrations- und Verdünnungszellen. Molke zirkuliert durch die Verdünnungszellen, während eine 5%ige Sole durch die Konzentrationszellen läuft.

Wird Gleichspannung an die Zellen angelegt, versuchen Kationen zur negativ geladenen Kathode zu wandern und Anionen zur positiv geladenen Anode, wie in Abb. 15.11 gezeigt. Eine freie Migration ist aber nicht möglich, weil die Membranen als Barriere für Ionen gleicher Ladung wirken. Anionen können die Anionenmembran passieren, werden aber an der Kationenmembran elektrostatisch zurückgehalten.

Entsprechend passieren Kationen eine Kationenmembran und werden an der Anionenmembran zurückgehalten. Als Ergebnis bekommt man eine Separation der Ladungen in den Verdünnungszellen für die Molke. Die Molke wird auf diese Weise in einem vom Aschegehalt der Molke, der Verweilzeit im Zellenstapel, Ladungsdichte und Fließviskosität bestimmten Ausmaß entmineralisiert.

Elektrodialyseanlagen können kontinuierlich oder chargenweise betrieben werden. Ein Chargensystem, das oft ab einem Entmineralisierungsgrad von 70 % verwendet wird, kann aus nur einem Membranstapel bestehen, durch den die Prozessflüssigkeit, hier die Molke, bis zum Erreichen eines bestimmten Aschegehaltes zirkuliert. Dies wird durch die Leitfähigkeit der Prozessflüssigkeit angezeigt. Die Verweilzeit kann bei 10 - 15 °C im Chargensystem und einer Entmineralisierung um 90 % bis zu 2 - 3 Stunden dauern. Im Hinblick auf die Wirtschaftlichkeit des Prozesses ist eine Vorkonzentration der Molke auf 20 - 30 % TM anzustreben. Das Molkenkonzentrat sollte vor Eintritt in die Elektrodialyseeinheit separiert werden.

Die Prozessflüssigkeit heizt sich während der Elektrodialyse auf, deshalb ist eine Kühlung zur Erhaltung der Prozesstemperatur nötig. In einer kontinuierlichen Anlage, die aus fünf in Serie geschalteten Membranstapeln besteht, kann die Verweilzeit auf 10 - 40 Minuten reduziert werden. Die maximale Entmineralisierungsleistung dieser Anlagen ist oft auf 60-70% begrenzt. Im Verhältnis zur Leistung ist die installierte Membranfläche in einer kontinuierlichen Anlage sehr viel größer als in einer Chargenanlage.

Elektrodialyseanlagen können leicht automatisiert und mit einem programmgesteuerten CIP-System ausgerüstet werden. Der Reinigungsablauf umfasst meist eine Spülung mit Wasser, Reinigung mit einer Laugenlösung (max. pH 9), Nachspülung mit Wasser, Zirkulation einer Salzsäurelösung (pH 1) und Endspülung mit Wasser. Ein normales Reinigungsprogramm dauert ungefähr 100 Minuten.

Stromversorgung und Automatisierung

In einer Elektrodialyseanlage wird Gleichstrom verwendet, dessen Stärke zwischen 0 - 185 A und dessen Spannung zwischen 0 - 400 V regelbar sein sollte. Überwacht und geregelt werden während der Produktion: Durchflussmenge, Temperaturen, Leitfähigkeit, pH-Wert des Prozesswassers und des Produkts, Produktzulaufdruck, Differenzdruck zwischen den Membranstapeln sowie Spannung und Stromstärke jedes Membranstapels.

Einschränkende Faktoren der Elektrodialyse

Ein stark begrenzender Faktor für den Einsatz der Elektrodialyse in Molkereien sind die Kosten für den Austausch von Membranen, Abstandshaltern und Elektroden, die ca. 35 - 40 % der gesamten variablen Kosten der Anlage ausmachen. Der Austausch wird wegen Ansatzbildung auf den Membranen nötig, verursacht durch:

- Ausfällung von Kalziumphosphat auf den Oberflächen der Kationenaustauschmembranen

- Ablagerung von Protein auf den Oberflächen der Anionenaustauschmembranen.

Das erstere Problem lässt sich über eine geeignete Strömungsführung über die Membranoberfläche und regelmäßige saure Reinigung lösen. Der Hauptfaktor für die verkürzte Lebensdauer von Anionenaustauschmembranen sind jedoch Proteinablagerungen. Die Ursache hierfür ist: Bei normalen Molken-pH-Werten können die Molkenproteine als große negativ geladene Ionen (Anionen) angesehen werden, die sich unter Einfluss des elektrischen Feldes im Membranstapel bewegen. Diese Moleküle sind jedoch zu groß, um durch die Anionenaustauschmembran zu fließen, und lagern sich daher als dünner Proteinfilm an den produktberührenden Seiten der Anionenaustauschmembranen in den Molkezellen ab. Techniken wie Ladungsumkehr können angewendet werden, um diese abgelagerten Stoffe von der Membran zu entfernen.

Obwohl regelmäßige alkalische Reinigung bei hohem pH-Wert den Großteil der Ablagerungen entfernt, ist ein manuelles Zerlegen der Membranstapel alle zwei bis vier Wochen zur manuellen Reinigung zu empfehlen. Die Betriebskosten einer Elektrodialyse hängen stark vom angestrebten Entmineralisierungsgrad ab. Eine Steigerung der Leistung in Schritten von 50 auf 75 und 90 % verdoppelt jeweils die Betriebskosten. Das heißt, dass es viermal so teuer ist, ein Kilogramm Produkt auf 90 % zu entmineralisieren als auf 50 %. Grund dafür ist die sinkende Anlagenleistung bei einer 90%igen Entmineralisierung.

Wasserkosten, elektrischer Strom, Chemikalien und Dampfverbrauch bestimmen die Betriebskosten der Entmineralisierungsanlage. Die Abwasserbehandlung wiegt dabei besonders schwer. Während der Produktion auf 90 % Entmineralisierung gehen 7 - 10 % der Laktose durch die Membranen verloren. Auch das aus der Molke abgeschiedene Phosphat konzentriert sich im Abwasser. Die Stromkosten betragen 10 - 15 % der Betriebskosten,währenddieimProzessverwendetenChemikalien,v.a.Salzsäure,weniger als 5 % der Kosten ausmachen. Die Kosten für Dampf zur Vorerhitzung des Produkts und für Kühlung auf Prozesstemperatur betragen abhängig vom Entmineralisierungsgrad 10-15%.

Bei einem Entmineralisierungsgrad von unter 70 % ist Elektrodialyse allerdings deutlich wirtschaftlicher als Ionenaustausch.

IONENAUSTAUSCH

Im Gegensatz zur Elektrodialyse, einem Prozess, der ionisierbare Feststoffe aus Lösungen auf einer kontinuierlichen elektrochemischen Basis entfernt, besteht eine Ionentauschprozessanlage aus Harzbetten, die Mineralien aus einer Lösung im Austausch gegen andere Ionen adsorbieren. Das Harz besitzt eine begrenzte Leistung, so dass bei vollständiger Sättigung die adsorbierten Mineralien entfernt und die Harze vor Wiederverwendung regeneriert werden müssen. Normalerweise befinden sich die Harze in Säulen passender Auslegung.

Ionenaustauschharze sind makromolekulare poröse Kunststoffe, die bei technischen Anwendungen in Kügelchen mit Durchmessern von 0,3 bis 1,2 mm geformt sind. Chemisch wirken sie als unlösliche Säuren oder Basen, die beim Umsetzen in Salz unlöslich bleiben. Hauptmerkmal von Ionenaustauschharzen ist ihre Fähigkeit, die in ihnen enthaltenen mobilen Ionen gegen gleichartig geladene Ionen auszutauschen, die sich in der zu behandelnden Lösung befinden. Ein einfaches Beispiel dieser Reaktion ist die Entfernung von Natriumchlorid, wobei R für die an das unlösliche Harz gebundene Austauschgruppe steht:

Die obige Reaktion ist bewusst als Gleichgewicht dargestellt, da die Richtung der Reaktion von der Ionenkonzentration in der Flüssigkeit und der festen Phase im Harz abhängt. Dieses Gleichgewicht wird durch eine Konstante charakterisiert. Beim Regenerieren verläuft die Reaktion umgekehrt, wenn das natriumbeladene Ionenaustauschharz mit einer, z. B. 4%igen, Salzsäurelösung behandelt wird.

Die hohe Wasserstoffionenkonzentration in der Säure verschiebt das Gleichgewicht auf die linke Seite.

Die Gleichgewichtskonstante ändert sich abhängig von der Ionenart, wodurch sich die Selektivität des Ionenaustauschverfahrens ergibt. Generell besteht für mehrwertige Ionen eine höhere Selektivität als für einwertige Ionen. Ionen gleicher Wertigkeit werden nach Ionengröße selektiert, für größere Ionen besteht eine höhere Selektivität. Bei den normalerweise in Molkereiprozessflüssigkeiten gefundenen Kationen nimmt die Selektivität in der Reihenfolge Ca2+ > Mg2+ > K+ > Na+.

Ähnlich kann die Anionenselektivtät in dieser Rangfolge klassifiziert werden: Citrat3– > HPO42– > NO3– > Cl–.

In der Praxis bedeutet dies, dass der Ionentauscher, nachdem er durch eine mit verschiedenen Ionenarten beladene Flüssigkeit erschöpft wurde, über die Höhe der Austauschsäule in verschiedenen Formen vorliegt (vgl. Abb. 15.12). Die Abbildung zeigt, was in einer Säule passiert, die normales Wasser in einem mit Wasserstoffionen geladenen Kationentauscher verarbeitet. Die Situation nach Regeneration mit Säure ist ebenfalls dargestellt. Man sieht, dass die am längsten in der Kationentauschsäule verbleibenden Ionen Na-Ionen sind. Dies lässt sich über die oben beschriebene Selektivität erklären.

Die Darstellung des erschöpften Kationentauschers in der Abbildung zeigt in der Verteilung der abgeschiedenen Ionen, dass zuerst Na-Ionen abgegeben werden, gefolgt vonMg2+ und Ca2+-Ionen. Ein erster Ionendurchbruch in der Erschöpfungsphase kann erfolgen, wenn der Ionentauscher nicht vollkommen regeneriert wurde. Nach einer Weile werden jedoch die Na+-Ionen ausgewaschen und durch H+-Ionen ersetzt (vgl. Abb. 15.12). Der Zustand des unteren Teils der Ionenaustausch Säulen Bestimmt Das Durchbrechen von Ionen aus der Prozessflüssigkeit.

Eigenschaften von Ionenaustauschharzen

Ionenaustauschharze für industrielle Anwendung basieren heute auf polymeren Kunststoffen, die eine poröse Matrixstruktur ausbilden. Gebräuchliche Materialien sind Polystyrol/Divinylbenzol und Polyacrylat. Funktionelle Gruppen sind chemisch an die Matrixstruktur gebunden. Typische Gruppen sind:

- Sulfongruppen -SO3-H+ (stark saurer Kationenaustauscher)

- Carboxylgruppen -COO-H+ (schwach saurer kationenaustauscher)

- Quartäre Amine N+ OH- (stark basischer Anionenaustauscher)

- Tertiäre Amine NH+ OH- (schwach basischer Anionenaustauscher)

Im gesamten pH-Bereich (0 - 14) sind stark basische und saure Ionentauscher voll ionisiert. Schwach alkalische und saure Ionentauscher haben einen eingeschränkten pH-Bereich, in dem sie aktiv sind. Schwach saure Ionentauscher lassen sich i. d. R. nicht im tiefen pH- Bereich (0 - 7) nutzen, da die Carboxylgruppen v. a. in der freien Säureform vorliegen, wie es durch ihre Säure/Base-Dissoziationskonstante (oft als pKa = -10 Logarithmus der Dissoziationskonstante ausgedrückt) bestimmt wird. Bei pH-Werten über pKa liegen die Carboxylgruppen als Salz vor und können somit an Ionentauschprozessen teilnehmen. Im Gegensatz dazu sind schwach alkalische Anionentauscher nur im tiefen pH-Bereich (0 - 7) aktiv.

Zur leichteren Regeneration ist es vorteilhaft, möglichst schwache Harze zu verwenden. Diese Harze können mit Säure/Lauge in einem Überschuss von nur 10 - 50 % des theoretisch nötigen Wertes regeneriert werden. Starke Harze erfordern einen Säure/ Laugeüberschuss von 300 - 400 % im Vergleich zum theoretischen Regenerationswert. Bei der klassischen Demineralisierung wird ein stark saurer Kationentauscher, der in der Wasserstoffform regeneriert wird, mit einem schwach alkalischen Anionentauscher in der freibasigen (Hydroxyl-) Form kombiniert. Es ist nicht möglich, einen schwach sauren Kationentauscher anstatt eines stark sauren zu verwenden, da das günstigste Gleichgewicht für den Austausch von Kationen bei der Wasserstoffbindung an die Hydroxylgruppen besteht.

Weitere wichtige Eigenschaften der Ionentauscher, die hier nicht näher erläutert werden, sind:

- Ionenaustauscherleistung

- Quelleigenschaften

- mechanische Widerstandsfähigkeit

- Verflüssigung beim Rückspülen des Bettes

- Druckverlust

- Beschränkungen der Fließgeschwindigkeit

- Anforderungen an die Wasserspülung nach dem Regenerieren.

Ionenaustauschprozesse zur Demineralisierung

Demineralisierung durch Ionenaustausch ist ein seit langer Zeit etabliertes Verfahren für die Wasseraufbereitung und wurde zur „Entaschung" von Molke weiterentwickelt. Von ihrer Zusammensetzung her ist Molke kein einheitliches Produkt. Molke aus einer Säurekasein-/Sauermilchkäseproduktion kommend hat einen pH-Wert von 5,9 - 6,4, während Süßmolke einen pH-Wert von 6,3 - 6,6 aufweist. Der Hauptunterschied zwischen beiden Molkenarten ist abgesehen vom Säuerungsmedium der hohe Gehalt an Kalziumphosphat in der Sauermolke. Es ist gängige Praxis, die Salzfracht in der Molke auf Basis der Kationen zu berechnen, da die Anionen, wie z. B. Citrate und Phosphate, an proteolytischen Reaktionen beteiligt sind. Dies würde die Berechnung des spezifischen Ionengehaltes verkomplizieren. In Tabelle 15.6 sind typische Werte für den Kationengehalt von Süß- und Sauermolke aufgeführt.

Aus diesem Grund kann man Molke als Flüssigkeit mit einer hohen Salzbelastung charakterisieren, was folglich zu kurzen Standzeiten beim Ionentausch führt. Dies wiederum führt zu hohen Kosten für Regenerationschemikalien, sofern sie nicht wiedergewonnen werden können.

Konventioneller Ionentausch zur Demineralisierung

Eine einfache Demineralisierungsanlage wird in Abb. 15.13 gezeigt. Die Molke läuft zuerst in den stark sauren Kationentauscher, der in der H+-Form beladen ist, und dann zum Anionentausch in den schwach basischen Anionentauscher, der in der freien Basenform vorliegt. Die Ionentauschersäulen werden separat gespült und mit Salzsäure- bzw. Natronlaugelösung regeneriert. Einmal am Tag werden die Säulen mit einer geringen Menge an Aktivchlorlösung desinfiziert. Die folgenden Reaktionen finden beim Demineralisieren statt (NaCl repräsentiert die Salze in der Molke und R das unlösliche Austauscherharz):

Anionenaustausch: R – OH + H+ + Cl– —— R – CI + H2O

Die verschiedenen am Ionenaustauschverfahren beteiligten Prozessschritte sind:

- Beladung: Je Regeneration können 10 - 15 Bettvolumina an Molke behandelt werden. Das Bettvolumen basiert auf dem Volumen des Kationen-tauscherbettes.

- Regeneration

- Entleeren der Molke

- Rückspülung

- Kontakt mit der Regenerationslösung

- Wasserspülung.

Die Ionenaustauschsäulen sind oft aus gummibeschichtetem Gusseisen gefertigt, um der Korrosion vorzubeugen. Eine konische Ausführung findet man vor allem beim Anionenaustauscher, um beim Übergang von der freien Base zur Salzform ein Anschwellen des Bettes zu ermöglichen. Die Regeneration des Kationenaustauschers erfolgt zumeist im Gegenstrom. Daher findet die Regeneration im Strom von unten nach oben statt, wenn die Molke im Strom von oben nach unten behandelt wird. Dies verringert den Chemikalienverbrauch um 30 - 40 %, jedoch erfordert es eine aufwendigere Ausführung. Die Austauscher-Anlage lässt sich leicht automatisieren. Um einen kontinuierlichen Molkenfluss zu erreichen, sind zwei oder drei parallel geschaltete Austauschsysteme erforderlich. Ein Produktionszyklus liegt normalerweise bei sechs Stunden, wovon alleine vier Stunden für die Regeneration anfallen.

Grenzen des Prozesses

Molke ist eine Flüssigkeit mit hohem Salzgehalt, was nur kurze Laufzeiten zwischen den Regenerationsphasen zur Folge hat. Dies bedeutet ebenso einen hohen Verbrauch an Regenerationschemikalien und einen hohen Salzgehalt im Abwasser sowohl aus der Aschenbeseitigung als auch dem nötigen Überschuss, mit dem die Regenerationslösung gefahren werden muss. Auch der Spülwasserverbrauch ist hoch, v. a. zum Auswaschen überschüssigen Natriumhydroxids aus dem schwachen Anionentauscher.

In den Säulen kommt es zu Verlusten an Molkeneiweiß durch Denaturierung und Adsorption. Dies wird durch die signifikante pH-Wert-Änderung während des Ionenaustauschprozesses verursacht. Der Verbrauch an Regenerationschemikalien macht 60 - 70 % der Betriebskosten aus.

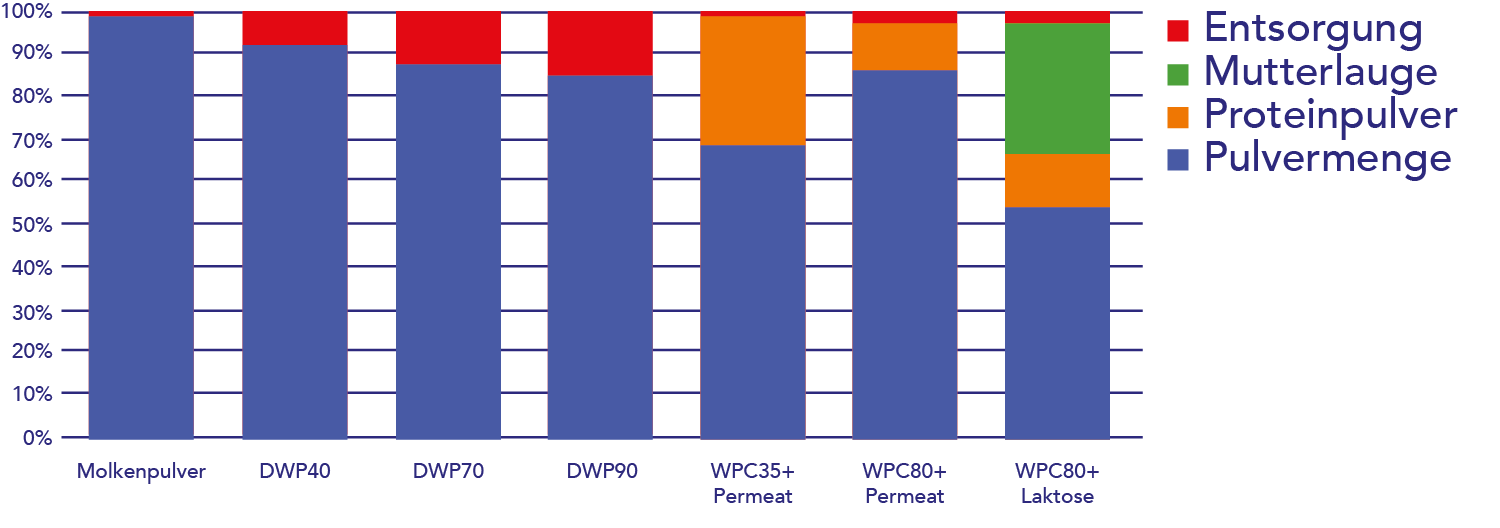

Der Prozess wird vorrangig für die 90%ige Demineralisierung ausgelegt, doch kann durch Einbau eines Bypasssystems auch jeder mögliche Demineralisierungsgrad eingestellt werden. Die Zielbereiche für die Trockenmasse der Molke werden in Abb. 15.14 für verschiedene Produktmixoptionen aufgeführt.

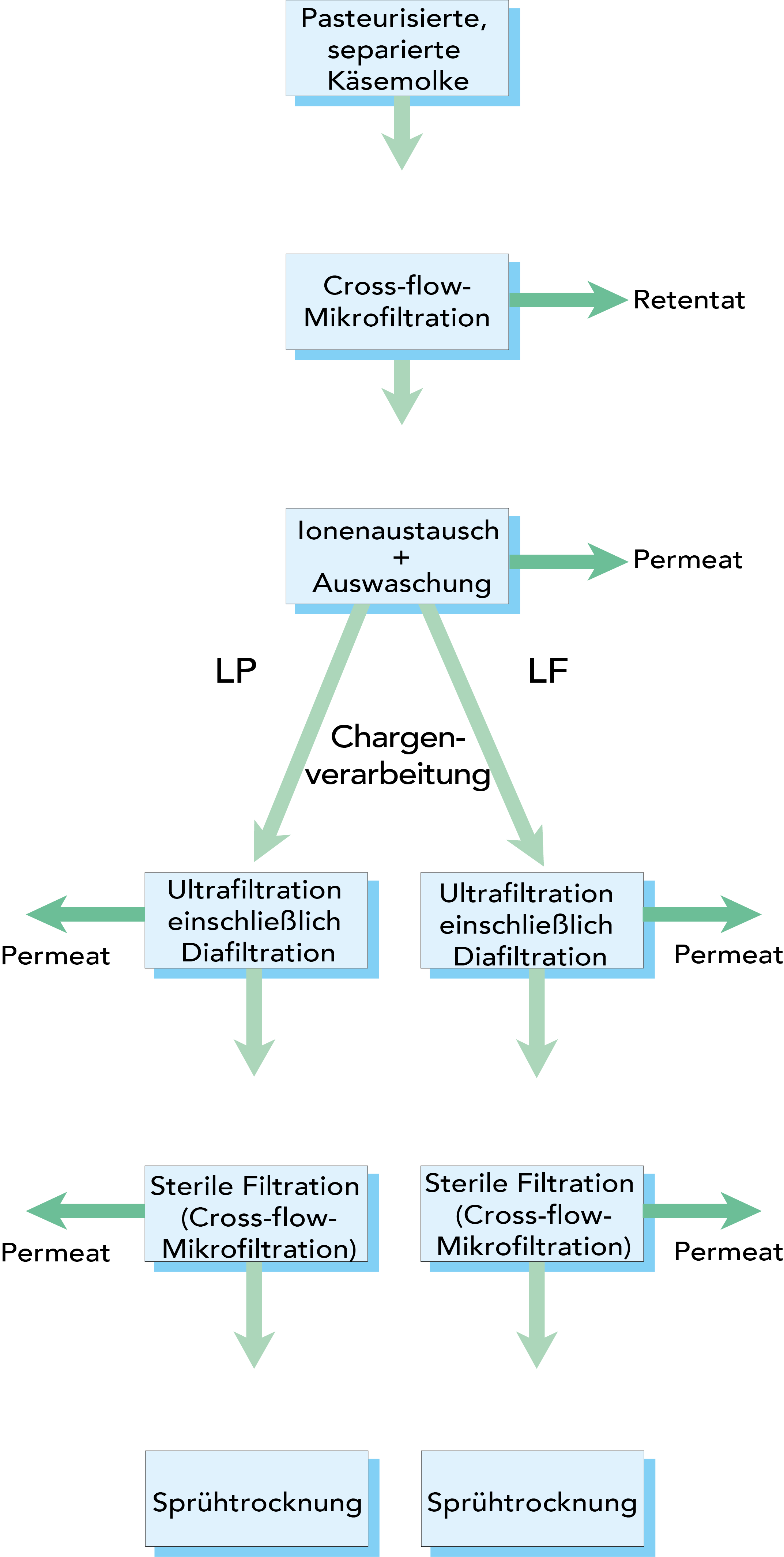

Chromatographische Isolierung von Lactoperoxidase und Lactoferrin

Die Verwendung natürlicher bioaktiver Stoffe ist grundsätzlich für Produkte wie Säuglingsnahrung, Gesundheitsprodukte, Haut- oder Zahncreme hochinteressant. Beispiele solcher Stoffe sind bioaktive Proteine wie Lactoperoxidase (LP) und Lactoferrin (LF), die in geringen Mengen in Molke vorkommen (i. d. R. 20 mg/l LP und 35 mg/l LF je l Molke). Üblicherweise werden LP und LF mittels eines chromatographischen Prozesses aus der Molke isoliert.

Diesem Prozess liegt zugrunde, dass LP und LF ihren isoelektrischen Punkt im alkalischen Bereich haben und dass sie somit beim normalen pH-Wert von Süßmolke (6,2 - 6,6) positiv geladen sind. In diesem pH-Bereich sind die restlichen Molkenproteine (z. B. ß-Lactoglobulin, a-Lactalbumin und bovines Serumalbumin) negativ geladen. Zur Isolation von LP und LF eignet sich daher ein Prozess, in dem die Molke ein spezielles kationenaustauschendes Harz zur selektiven Adsorption passiert. Die LP- und LF-Moleküle binden sich durch Ladungsaustausch an die negativ geladenen funktionellen Gruppen des Kationenaustauschers, während die übrigen Proteine wegen ihrer negativen Ladung den Ionenaustauscher passieren. Um den Prozess industriell einsatzfähig zu machen, müssen einige grundlegende Voraussetzungen erfüllt sein. Es ist eine „sedimentfreie" Molke erforderlich, um eine hohe Durchflussrate während der Ladungsphase aufrechtzuerhalten, da sehr große Molkemengen den Ionentauscher passieren müssen, bis dieser gesättigt ist. Die Cross-flow-Mikrofiltration (MF) bei einer Porengröße von 1,4 μm und gleichmäßigem Transmembrandruck (UTP) hat sich als geeignete Technologie erwiesen, um sedimentfreie Molke zu produzieren. Ein konstanter Flux von 1.200 - 1.500 l/m2h lässt sich so leicht für 15 - 16 Stunden aufrechterhalten. Eine derartige Vorbehandlung der Molke verhindert den Druckanstieg in der Ionentauschersäule.

Das Ionentauscherharz kann insgesamt 40 - 45 Gramm LP und LF je Liter Harz binden, bevor es zum Durchbruch kommt. Bei einem Harzbett von 100 l Volumen können folglich fast 100.000 l Molke je Produktionsgang verarbeitet werden. Unter sorgfältig gewählten Bedingungen für die Auswaschung des adsorbierten bioaktiven Proteins aus der Säule lassen sich sehr reine LP- und LF-Fraktionen gewinnen. Hierfür werden verschieden starke Salzlösungen verwendet. Die Proteine in den Eluaten liegen in relativ konzentrierter Form vor, ca. mit 1 Gewichtsprozent. Der Ionentausch konzentriert LP und LF also in einer Größenordnung des fast 500-fachen, bezogen auf die Ausgangsmolke. Die Weiterverarbeitung der Eluate durch UF und Diafiltration liefert sehr reine Proteinprodukte mit ca. 95%iger Reinheit. Nach der Sterilfiltration in einer Cross-flow-MF-Anlage mit 0,1 - 0,2 μm Porengröße wird das Proteinkonzentrat abschließend gefriergetrocknet. Der gesamte Prozessablauf ist in Abb. 15.15 dargestellt.

UMWANDLUNG VON LAKTOSE

HYDROLYSE VON LAKTOSE

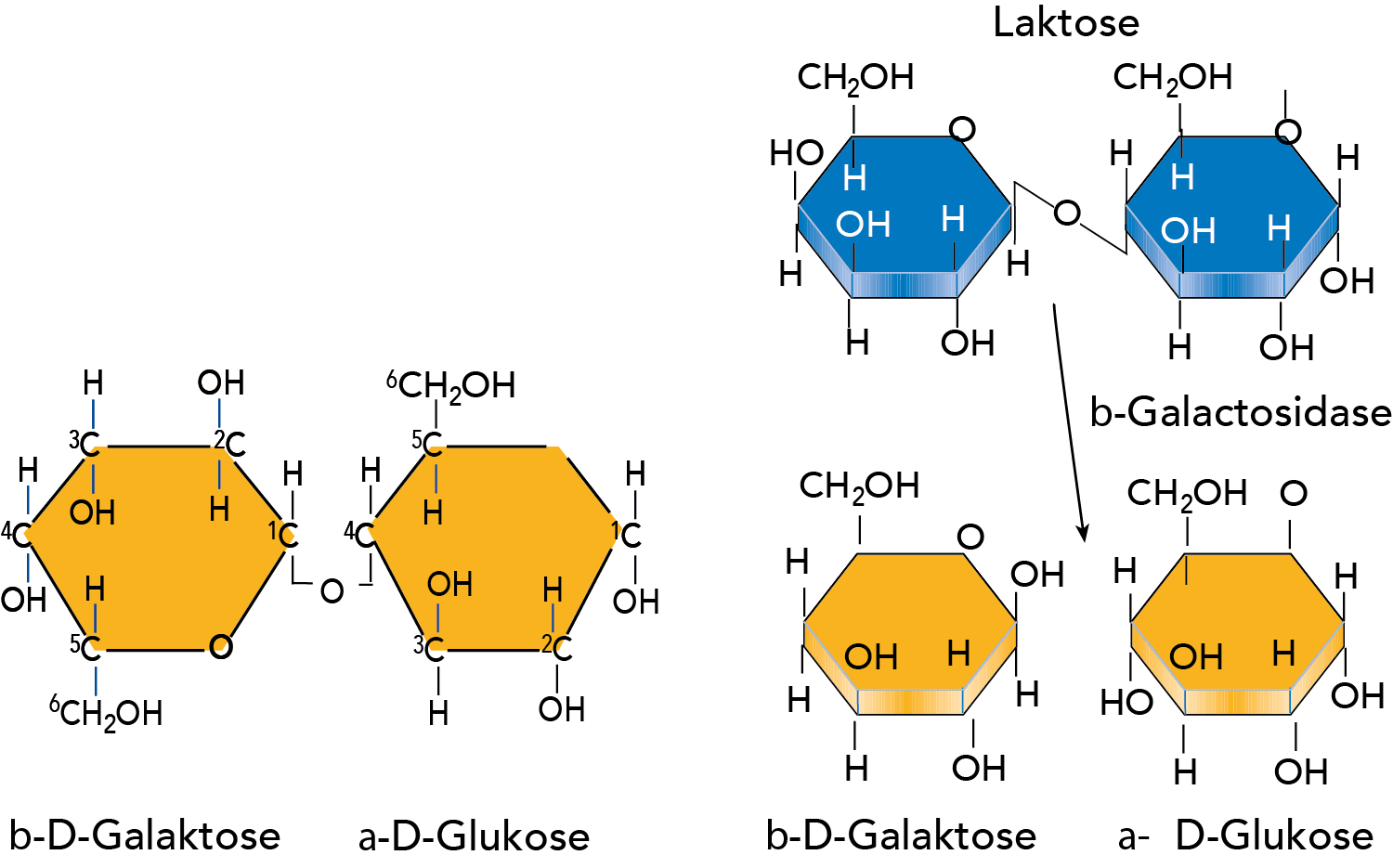

Laktose ist ein Disaccharid, das aus den Monosacchariden Glukose und Galaktose gebildet wird, wie Abb. 15.16 zeigt. Laktose kommt in zwei isomeren Formen, a-Laktose und ß-Laktose vor. Sie unterscheiden sich in der räumlichen Anordnung der Hydroxylgruppe am C-Atom des Glukosemoleküls und damit auch hinsichtlich:

- Löslichkeit

- Kristallbeschaffenheit

- Schmelzpunkt

- physiologischer Eigenschaften.

Laktose lässt sich hydrolytisch spalten. Dies erfolgt z. B. durch Binden von Wasser oder durch ein Enzym. Das laktosespaltende Enzym b-Galaktosidase zählt zur Gruppe der Hydrolasen. Abb. 15.16 beschreibt die enzymatische Spaltung der Laktose in Galaktose und Glukose.

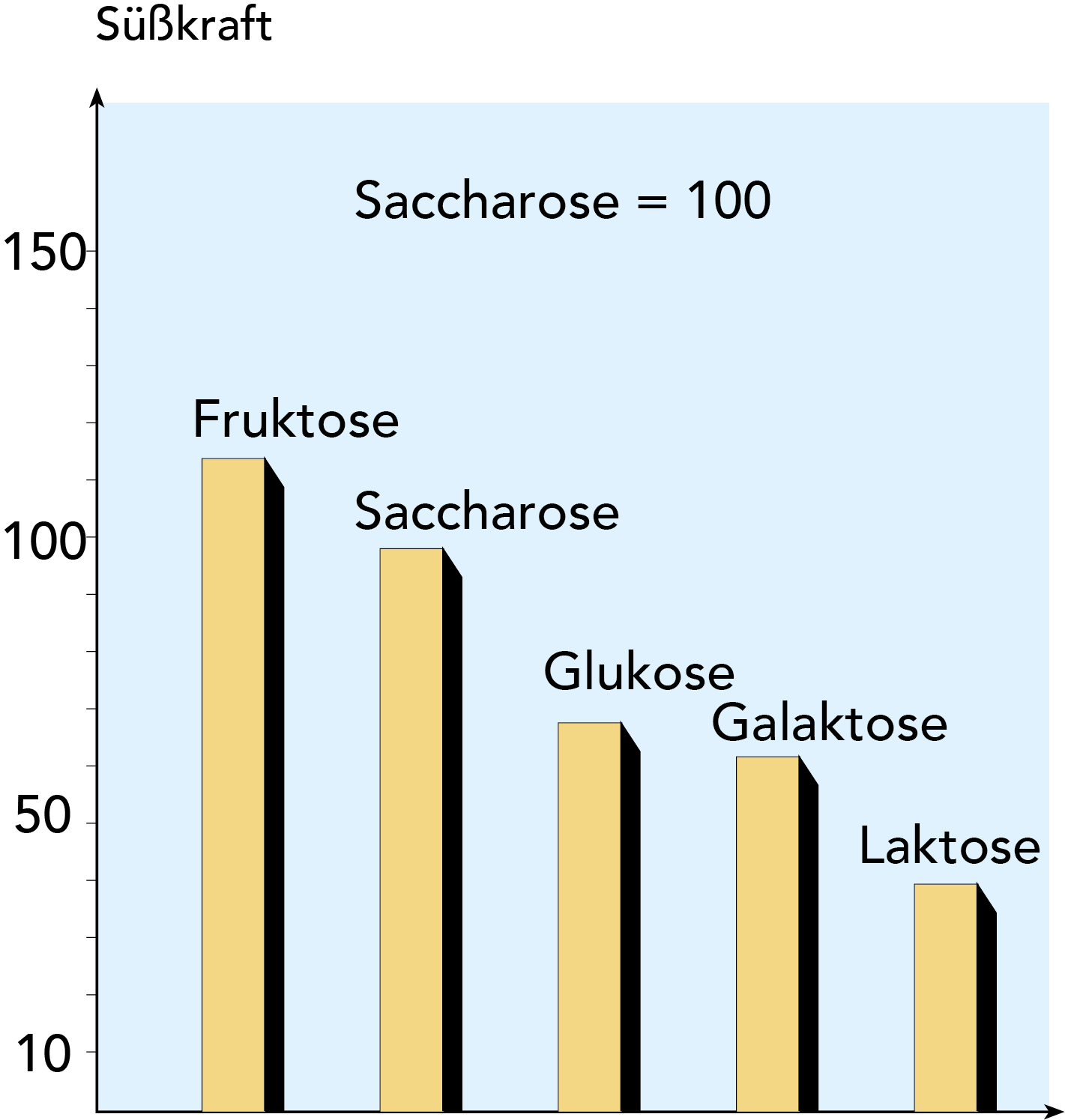

Laktose ist nicht annähernd so süß wie andere Zuckerarten. In Abb. 15.17 ist die relative Süßkraft verschiedener Zuckerarten angegeben. Eine Laktosehydrolyse führt zu deutlich süßeren Produkten.

Viele Menschen sind nicht in der Lage, größere Mengen an Milch oder Milchprodukte zu verzehren, weil ihr Körper nicht das erforderliche Enzym bildet, das Laktose abbaut. Dies bezeichnet man als Laktoseintoleranz. Die Hydrolyse von Laktose in Milchprodukten erlaubt diesen Personen, die qualitativ hochwertigen Milcheiweiße und Vitamine usw. aus Milchprodukten aufzunehmen.

Einige Fehler wie z. B. sandige Textur in Eiscreme (durch Laktosekristallisation) werden zudem durch Laktosehydrolyse praktisch eliminiert.

ENZYMATISCHE HYDROLYSE

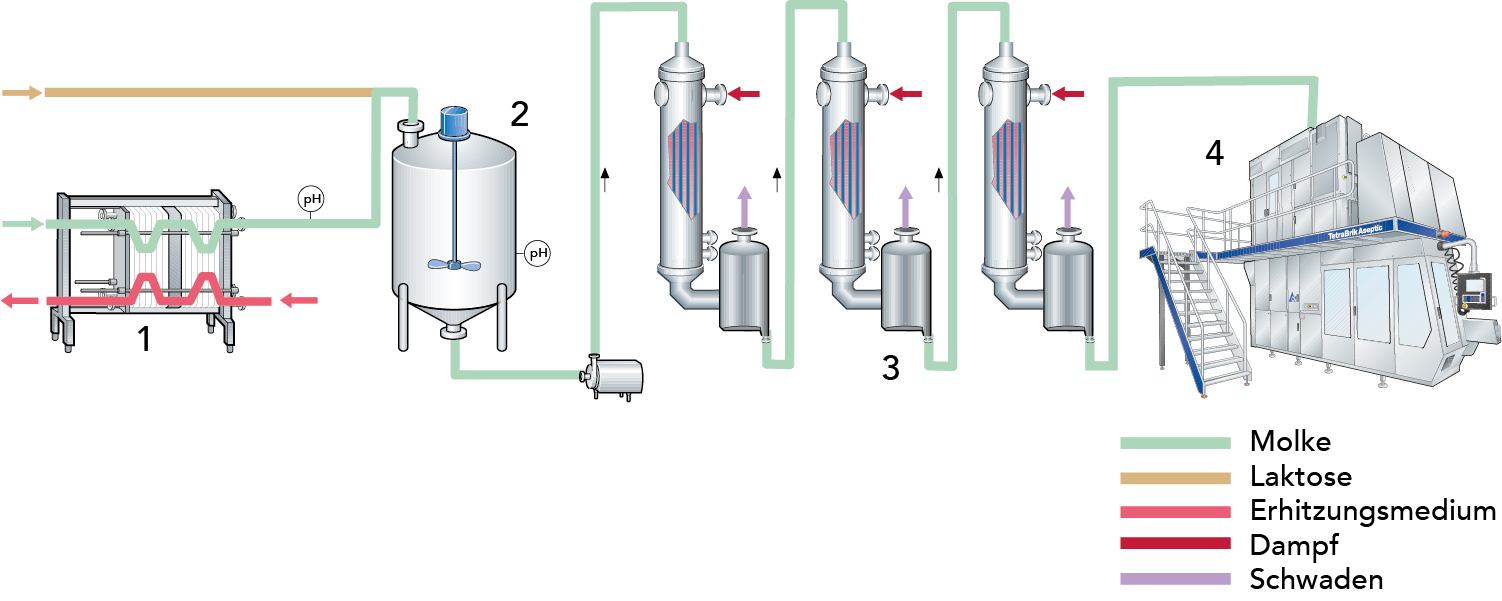

Abb. 15.18 zeigt einen Prozess zur enzymatischen Hydrolyse von Laktose in Molke.

Eine Vorbehandlung durch Demineralisierung ist nicht unbedingt erforderlich, verbessert jedoch den Geschmack des Endproduktes. Nach der Hydrolyse wird die Molke eingedampft, was einen Sirup mit einer Trockenmasse von 70 - 75 % liefert. 85% der Laktose in diesem Sirup sind hydrolysiert und können als Süßmittel in der Backwarenindustrie oder bei der Eiscremeherstellung verwendet werden.

Während der Produktion wird das Enzym durch Hitzeeinwirkung oder pH-Einstellung inaktiviert. Es kann daher nicht wieder verwendet werden. Anstatt freie Enzyme zu benutzen, ist es heutzutage möglich, Enzyme an verschiedene Arten wasserlöslicher oder nicht wasserlöslicher Träger zu binden. Derartige Systeme mit immobilisierten Enzymen können zur kontinuierlichen Laktosehydrolyse verwendet werden. Das relativ teure Enzym wird dabei nicht verbraucht und kann fortwährend zur Hydrolyse großer Produktmengen verwendet werden. Dadurch wird die Rentabilität gesteigert. Diese Technik befindet sich jedoch noch in der Entwicklungsphase.

SAURE HYDROLYSE

Laktose kann außerdem durch Säuren in Verbindung mit einer Wärmebehandlung oder aber durch Passieren eines in der Hydrogenform regenerierten Kationentauschers bei hoher Temperatur (ca. 100 °C) gespalten werden. Der Grad der Hydrolyse kann durch Wahl von pH-Wert, Temperatur und Verweilzeit beeinflusst werden. Da sich bei der Molkenhydrolyse eine Braunverfärbung einstellt, wird eine Behandlung mit Aktivkohle empfohlen.

CHEMISCHE REAKTION

In der Rinderfütterung werden Nicht-Protein-Stickstoffe zum partiellen Ersatz von natürlichem Eiweiß verwendet, da bestimmte Pansenmikroorganismen in der Lage sind, Eiweiß aus Harnstoff und Ammoniak zu synthetisieren. Um jedoch eine ausgewogene Stickstoff- und Energiezufuhr zu sichern, müssen Ammoniak und Harnstoff in eine geeignete Form überführt werden, die durch langsame Freisetzung des Stickstoffs im Pansen zu einer besseren Eiweißbildung führen.

Laktosylharnstoff und Ammoniumlactat sind zwei dieser auf Molke basierenden Produkte.

LAKTOSYLHARNSTOFF

Kurzgefasst verläuft die Produktion folgenderweise: Nach der Separation wird die Molke meist in zwei Schritten auf 75 % Trockenmasse konzentriert. Nach Zusatz von Harnstoff und Schwefelsäure (Lebensmittelqualität) wird das Molkenkonzentrat 20 Stunden in einem isolierten, mit Rührwerken ausgestatteten Tank bei 70 °C gehalten. Unter diesen Bedingungen reagiert der Harnstoff mit der Laktose und bildet Laktosylharnstoff.

Nach der Reaktionszeit wird das Produkt gekühlt und zu einer Fabrik für Konzentratfutter- Herstellung (z. B. Pellets) oder direkt zum Bauernhof gebracht.

AMMONIUMLAKTAT

Der Prozess beinhaltet die Fermentation der Laktose in der Molke zu Milchsäure und die Einstellung des pH-Wertes mittels Ammoniakzusatz; es bildet sich Ammoniumlaktat. Nach der Konzentration auf 61,5 % Trockenmasse ist das Produkt einsatzfertig.