HALTBARE MILCHPRODUKTE

Die Erhitzung bei der Produktion haltbarer Milcherzeugnisse wird oft als „Sterilisation" oder UHT-Erhitzung bezeichnet. Das heißt, das Produkt wird einer so starken Erhitzung unterzogen, dass alle relevanten Mikroorganismen und der größte Teil der hitzeresistenten Enzyme inaktiviert werden. Diese Produkte haben exzellente Haltbarkeitseigenschaften und können bei Raumtemperatur über lange Zeiträume gelagert werden. Dies ermöglicht die Distribution der Produkte über weite Entfernungen, um auch neue Märkte zu erschließen.

Wenn ein Produkt keine Kühlung benötigt und ohne Verderb über lange Zeit lagerfähig ist, hat dies für Hersteller, Handel und Verbraucher eine Reihe von Vorteilen. Der Hersteller kann z. B. geografisch größere Märkte abdecken, die Produktionsplanung durch weniger häufige Produktwechsel und damit verbundene geringere Verluste optimieren, über weniger und einfacher aufgebaute Transportfahrzeuge leichter ausliefern und einen Rücklauf nicht verkaufter Produkte ausschließen. Für den Handel reduziert sich der Aufwand für die Logistik, da die Bestandsplanung vereinfacht wird und keine teuren Kühlregale nötig sind. Außerdem ist das Verfahren umweltfreundlich, da die Produktverluste und der Energieverbrauch verringert werden.

Und schließlich ist es für den Verbraucher bequemer, wenn er seltener einkaufen muss, im Kühlschrank mehr Platz hat und er auch für unverhoffte Gäste Vorräte bereithalten kann. Das gilt auch für eher teure Produkte wie Sahne, Desserts und Saucen.

ROHMILCHQUALITÄT

Milch, die UHT-erhitzt werden soll, muss eine gute Qualität aufweisen. Dabei ist es besonders wichtig, dass die Eiweiße in der Rohmilch hitzestabil sind. Die Hitzestabilität von Eiweiß lässt sich schnell über eine Alkoholprobe feststellen. Werden Milchproben mit der gleichen Menge einer Ethylalkohollösung vermengt, können die Eiweiße instabil werden und die Milch flockt aus. Je höher die Konzentration der Alkohollösung, die ohne Flockenbildung zugesetzt werden kann, desto hitzestabler ist die Milch. Probleme in der Produktion und während der Lagerung lassen sich meist vermeiden, wenn die Milch auch nach Zugabe einer 75%igen Alkohollösung stabil bleibt, d. h. nicht ausflockt.

Die Alkoholprobe wird meist als Schnelltest verwendet, um die Eignung der Rohmilch für den UHT-Prozess vorab zu prüfen. Mangelnde Eignung liegt vor bei:

- Milch, die durch einen hohen Gehalt an säurebildenden Mikroorganismen leicht sauer ist

- Milch mit fehlerhaftem Salzgleichgewicht

- Milch mit hohem Gehalt an Serumproteinen, häufig bei Kolostrum

Rohmilch schlechter Qualität beeinträchtigt die Verarbeitbarkeit und schließlich die Qualität des Endproduktes. Ansaure Milch mit pH-Werten unter 6,65 bei Raumtemperatur ist weniger hitzestabil und verursacht nicht nur Probleme bei der Verarbeitung z.B. durch Ansatzbildung an den wärmeübertragenden Oberflächen und damit verbundene verkürzte Standzeiten von UHT-Anlagen, sondern auch bei der Reinigung der Anlagen. Bei der Lagerung von so hergestellten Milchprodukten kommt es zudem häufig zu Eiweißsedimentation am Boden der Packungen.

Milch, die lange Zeit bei tiefen Temperaturen gelagert wurde, kann eine große Anzahl an psychotropher Bakterien aufweisen, die hitzeresistente Enzyme produzieren können, die sich wiederum durch eine Erhitzung nur schwer inaktivieren lassen. Während der Lagerung können diese Enzyme organoleptische Veränderungen wie Ranzigkeit, Bittergeschmack oder sogar Gelierung hervorrufen (Süßgerinnung).

Die mikrobiologische Qualität der Ausgangsmilch muss sehr gut sein. Das gilt für die Gesamtkeimzahl und besonders den Gehalt an Sporenbildnern, welche die Unsterilitätsrate beeinflussen können.

- Der pH-Wert unter 6,65 liegt

- Die Alkoholstabilität 75 % unterschreitet

- Sie zu lange bei niedrigen Temperaturen gelagert wurde

KOMMERZIELLE STERILITÄT

Bei UHT-behandelten Produkten spricht man häufig auch von „Kommerzieller Sterilität". Kommerziell sterile Produkte sind unter normalen Lagerbedingungen durch Abwesenheit vermehrungsfähiger Mikroorganismen gekennzeichnet. In ansauren Milchprodukten mit einem pH-Wert über 4,5 sind Sporen die hitzeresistentesten vorkommenden Mikroorganismen. Ihre Widerstandsfähigkeit ist sehr viel höher als die vegetativer Zellen, weshalb die effektive Abtötung von Sporen bei der Sterilisation von zentraler Bedeutung ist. Zu den ansauren Produkten zählen dabei eben nicht nur Milch, sondern die allermeisten Milchprodukte.

STERILISIERUNGSEFFEKT

Werden Mikroorganismen und/oder Bakteriensporen einer Hitzebehandlung oder einer anderen Art der Sterilisation oder Desinfektion unterzogen, werden nicht alle vorhandenen Mikroorganismen sofort abgetötet. Stets überlebt ein bestimmter Anteil den Abtötungsvorgang. Werden die überlebenden Mikroorganismen erneut derselben Sterilisationsart unterzogen, so wird wieder ein gleicher prozentualer Anteil abgetötet, usw. In einem definierten Zeitraum wird also durch eine Sterilisation oder die Einwirkung eines Desinfektionsmittels stets ein gleich hoher Anteil der anwesenden Mikroorganismen abgetötet.

dabei sind:

N = Anzahl von Mikroorganismen (Sporen) Ausgangswert,

Nt = Anzahl von Mikroorganismen (Sporen) nach best. Zeit (t) die eine Behandlung eingewirkt hat

K = eine Konstante

t = Behandlungszeit

LOGARITHMISCHE KEIMREDUKTION

Der Abtötungseffekt der Sterilisation auf Mikroorganismen kann gemäß der links aufgeführten Logarithmusfunktion angegeben werden.

Wird die Formel als halblogarithmischer Graph gezeichnet, ergibt sich eine Gerade, wobei die Zeitdauer der Erhitzung auf der linearen Achse und die Zahl der überlebenden Mikroorganismen auf der logarithmischen Achse aufgetragen sind.

Eine logarithmische Funktion kann gegen Null gehen, aber nie den Wert Null erreichen. Das bedeutet übersetzt, dass eine 100%ige Sterilität als völlige Abwesenheit von lebensfähigen Bakteriensporen in einem unbegrenzten Produktvolumen niemals erreicht werden kann. In einem unbegrenztem Produktvolumen sind also immer überlebende Mikroorganismen vorhanden. Dieses Phänomen wird auch als „Sterilisierungseffekt" oder „Sterilisierungseffizienz" bezeichnet. Mit diesem Begriff wird die dezimale Reduktion an Bakteriensporen beschrieben, die sich über einen Sterilisationsprozess erreichen lässt.

Jeder Sterilisationsprozess kann über einen definierten Sterilisierungseffekt charakterisiert werden. Bei allen thermischen Sterilisationsprozessen wird der Sterilisierungseffekt durch die Temperatur-Zeit-Kombination definiert. Je höher die Temperatur und je länger die Heißhaltezeit ist, desto effektiver ist der Prozess, d.h. desto größer ist der Sterilisierungseffekt.

Der Sterilisierungseffekt wird mit der Zahl der im Prozess erreichten dezimalen Keimreduktion beschrieben. Zum Beispiel bedeutet ein Sterilisierungseffekt von 9, dass von 109 Keimen nur ein Anteil von 1 (100) überlebt.

Die Wirkung eines Sterilisationsprozesses wird durch zwei Faktoren bestimmt:

- Die Temperatur und die Zeit, über die diese Temperatur einwirkt.

- Die Hitzeresistenz der Mikroorganismen.

Andere Faktoren wie Produktzusammensetzung, Viskosität, Homogenität und pH- Wert beeinflussen ebenfalls den Sterilisationseffekt. Anlagen zur kontinuierlichen Durchflusssterilisation (UHT-Anlagen) weisen i.d.R. einen Sterilisierungseffekt von log. 9 bis 10 bezogen auf Sporen, die bei Raumtemperatur wachsen können, auf.

Zur Bestimmung des Sterilisierungseffektes von UHT-Anlagen eignen sich als Testorganismen vor allem Sporen von Bacillus subtilis oder Bacillus stearothermophilus, da sie (speziell B. stearothermophilus) sehr hitzeresistent sind. Clostridium botulinum wird gemeinhin für die Bestimmung des Sterilisierungseffekts der Autoklaven-Sterilisierung genutzt (vgl.. auch die Berechnung des F0-Wertes).

Der Sterilisationsprozess muss so ausgelegt sein, dass nur ein minimales Restrisiko dafür besteht, dass das Produkt vor Verwendung durch den Verbraucher verderben kann, oder dass es überlebende und vermehrungsfähige Krankheitserreger enthalten kann. Clostridium botulinum ist in diesem Zusammenhang auch der wichtigste Mikroorganismus, wenn es um Fragen der Volksgesundheit geht. Daher hatte die Entwicklung von Sterilisationsverfahren stets die Abtötung aller Botulinum-Sporen zum Ziel. Tatsächlich ist die Wahrscheinlichkeit für das Überleben von Sporen des Clostridium botulinum in UHT-erhitzter Milch und UHT-erhitzten Milchprodukten jedoch sehr klein.

Die Abtötung von Bakteriensporen setzt bei ca. 115 °C ein und nimmt mit steigender Temperatur überproportional zu.

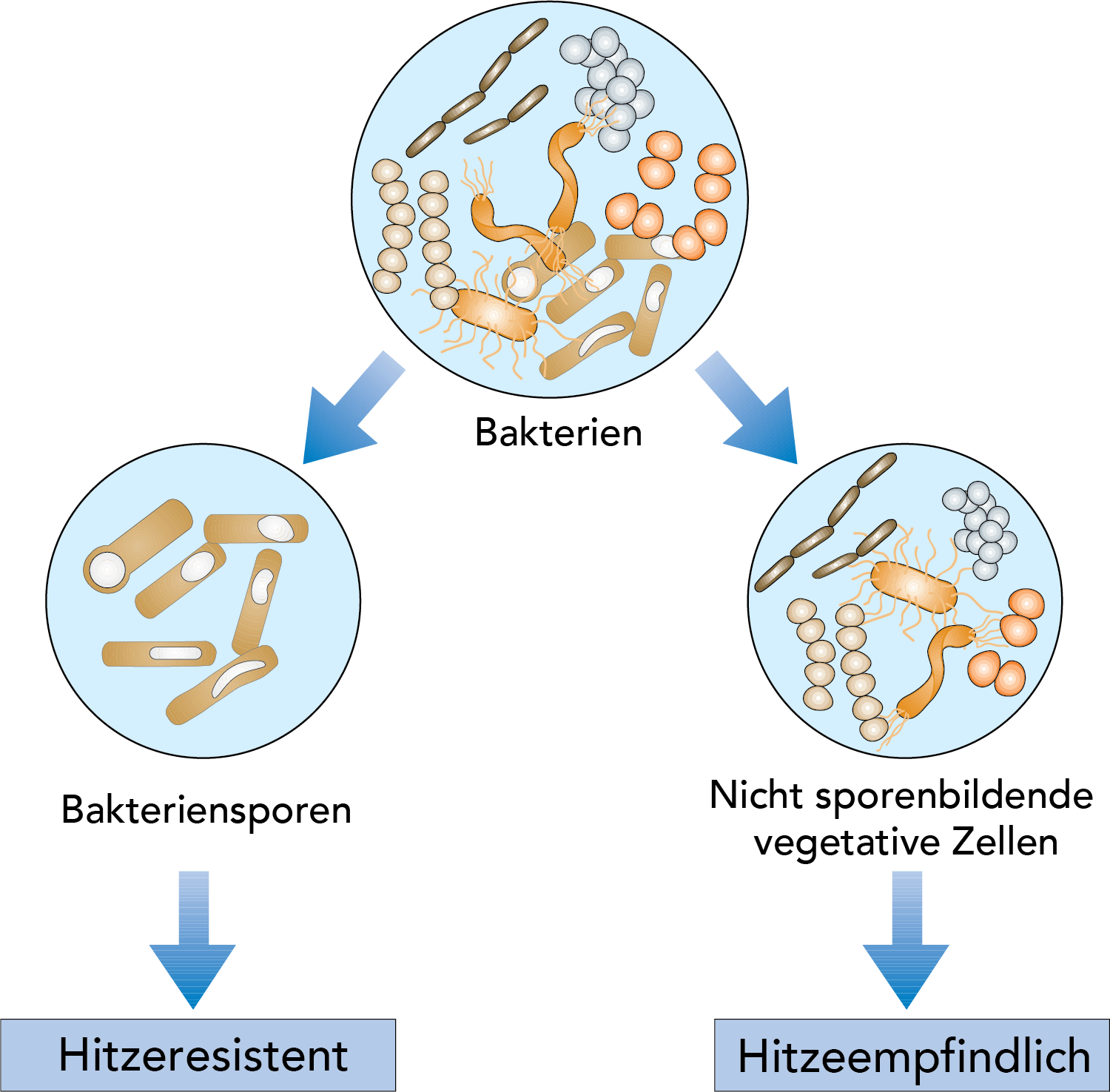

Bakterien lassen sich in zwei Gruppen einteilen:

- Solche, die nur als vegetative Zellen vorkommen (leicht abzutöten durch Hitze oder andere Maßnahmen),

- Solche, die in vegetativem Zustand wie auch als Sporen vorkommen, d. h. sporenbildende Bakterien. Diese Bakterien lassen sich in der vegetativen Form leicht abtöten, ihre Sporen sind aber nur schwer abzutöten.

Produkte, die UHT-erhitzt werden sollen, enthalten gewöhnlich eine Mischflora aus vegetativen Zellen und Sporen (siehe Abb. 9.1). Leider ist die Korrelation zwischen beiden Formen nicht sehr hoch. Produkte mit niedriger Keimzahl können einen hohen Sporengehalt aufweisen und auch umgekehrt, sodass die Bestimmung der Gesamtkeimzahl keine verlässliche Basis für die Ermittlung der Sporenzahl in Lebensmitteln darstellt.

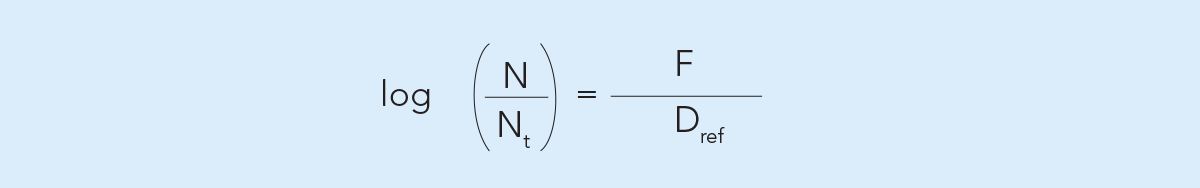

Q10-WERT

Wie oben bereits erwähnt, nimmt der Sterilisierungseffekt in einer UHT-Anlage mit steigender Temperatur rasch zu. Dieses gilt natürlich auch für die als Folge einer Erhitzung auftretenden chemischen Reaktionen. Der Q10-Wert wurde als Maß der Reaktionsgeschwindigkeit eingeführt. Er gibt an, um wievielmal schneller eine Reaktion bei einer Temperaturerhöhung von 10 °C abläuft.

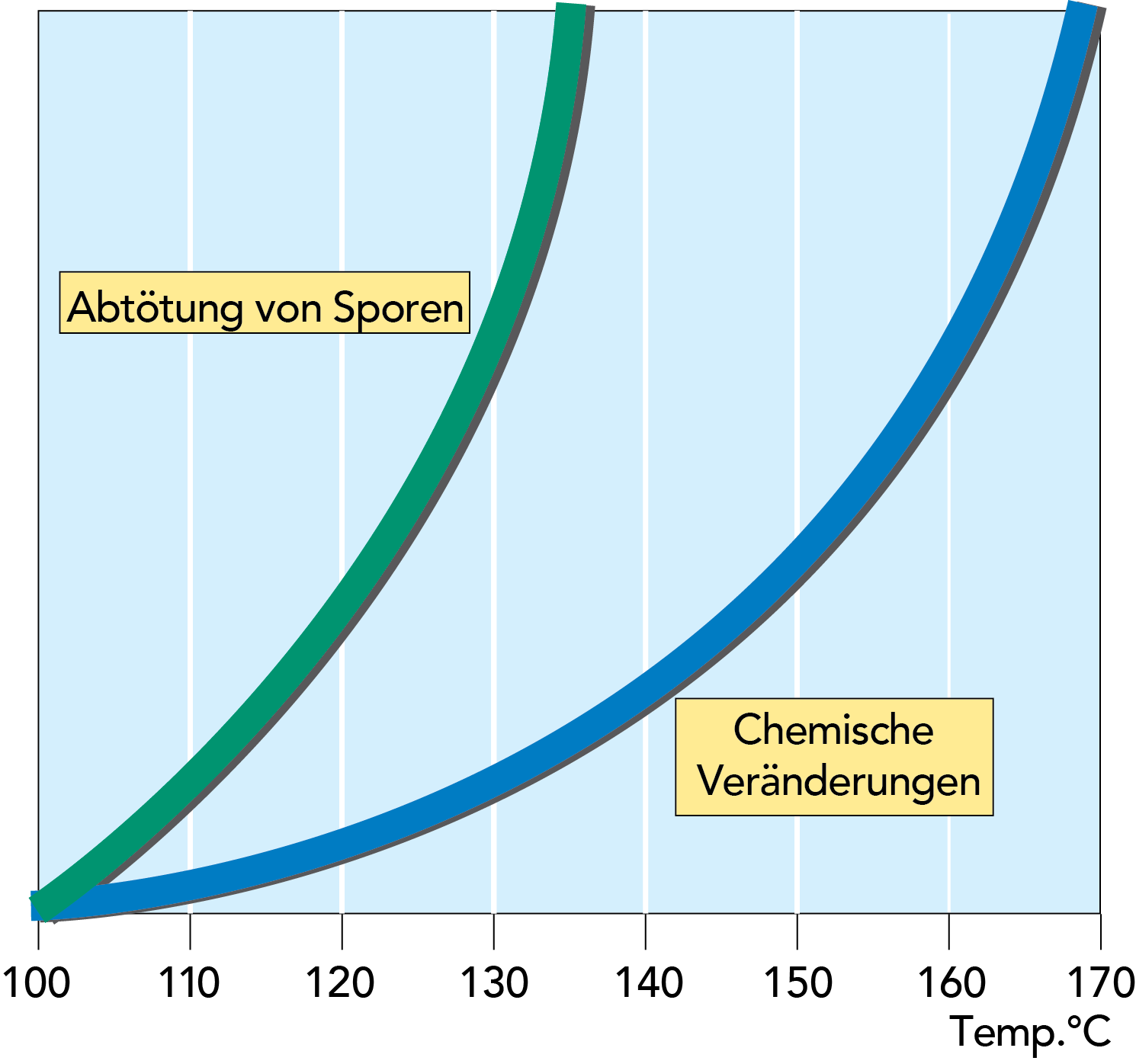

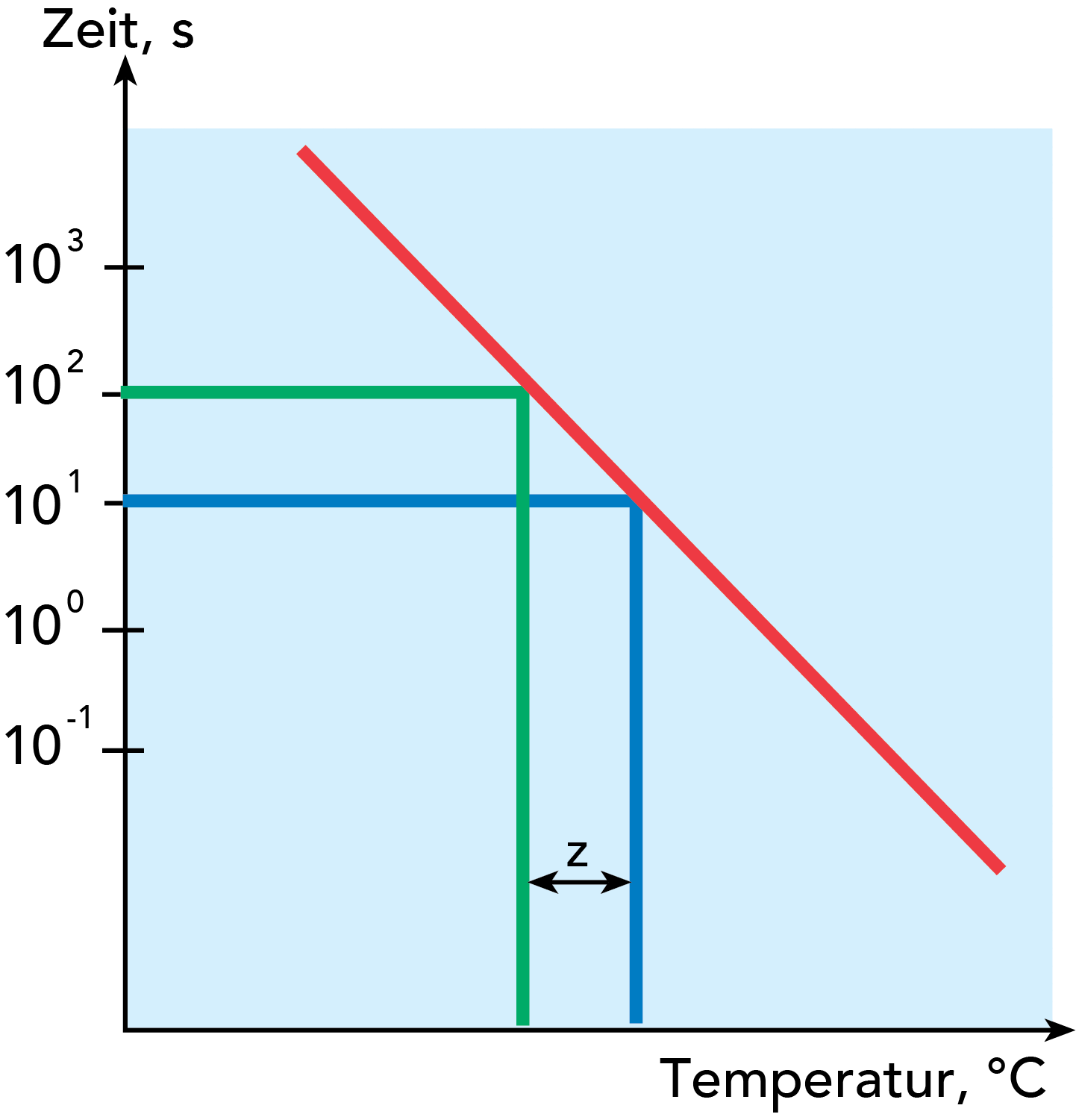

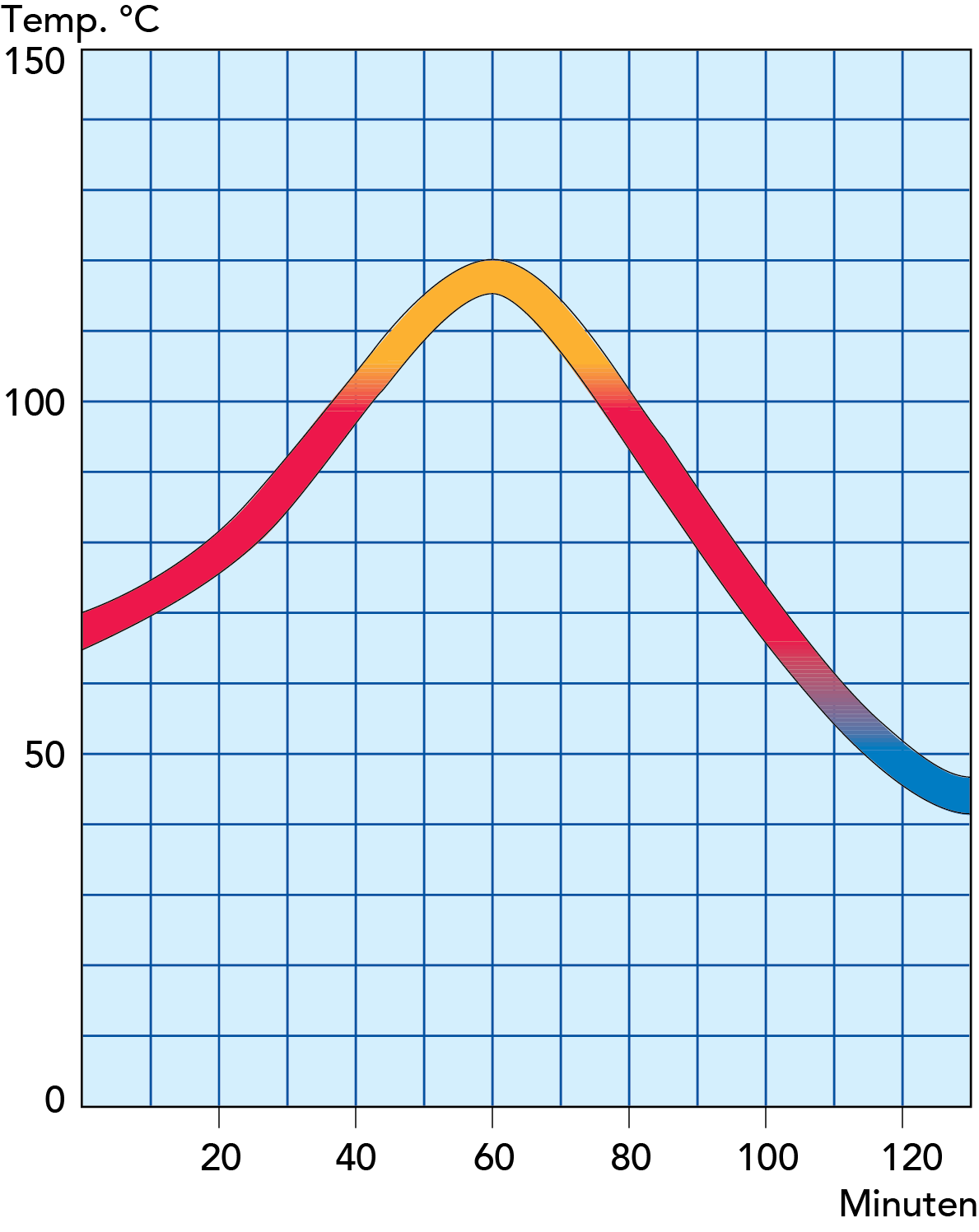

Für Geschmacksveränderungen und die meisten chemischen Reaktionen beträgt der Q10-Wert 2-3, d. h. steigt die Temperatur eines Erhitzungsprozesses um 10 °C, verdoppelt oder verdreifacht sich die Reaktionsgeschwindigkeit dieser unerwünschten Vorgänge. Q10-Werte lassen sich auch für das Abtöten von Bakteriensporen ermitteln. Die Werte schwanken hierbei zwischen 8 und 30. Die Variation ist deswegen so groß, weil verschiedene Sporen unterschiedlich auf eine Temperaturerhöhung reagieren. Die Veränderungen in den chemischen Eigenschaften und die Abtötung von Sporen durch höhere Temperaturen sind in Abb. 9.2 veranschaulicht.

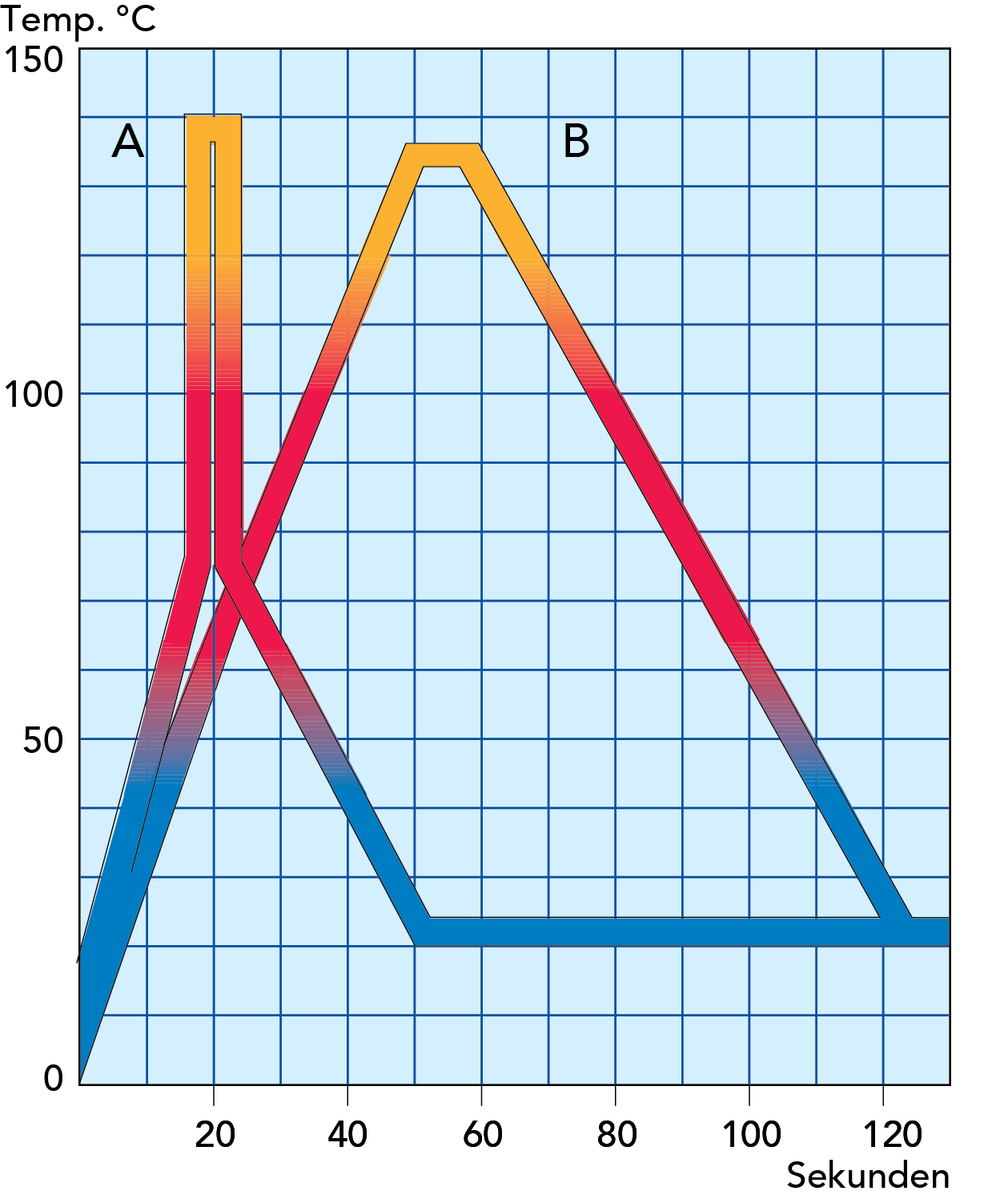

Die Darstellung zeigt auch, dass der bakterienabtötende Effekt im UHT-Bereich beträchtlich mit der Temperatur ansteigt, während die chemischen Veränderungen moderat bleiben. Dies unterstreicht deutlich den Vorteil der UHT-Erhitzung gegenüber einer Sterilisation im Autoklaven bei niedrigeren Temperaturen, aber längerer Heißhaltezeit (Batch-Sterilisation). UHT-Temperaturen bei kurzen Heißhaltezeiten können einen hohen Sterilisierungseffekt haben, führen in der Regel aber nur zu minimalen chemischen Veränderungen (Hitzebeschädigungen) im Produkt. Eine Sterilisation im Autoklaven bei niedrigen Temperaturen und langer Heißhaltezeit führt zu deutlich größeren Veränderungen der Produktqualität (vgl. Abb. 9.5 und 9.6).

F0-WERT

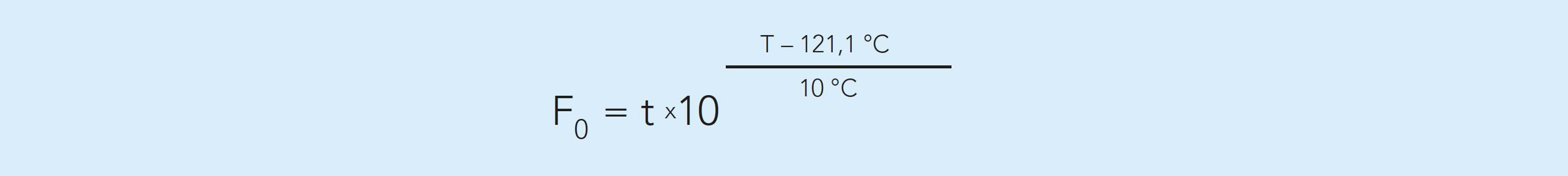

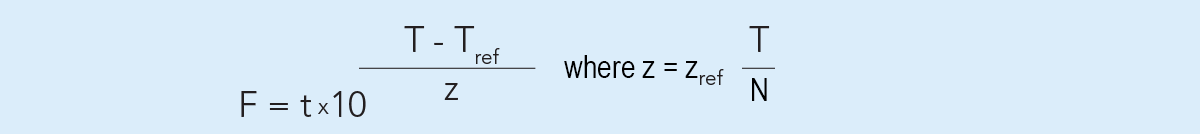

Der Effekt der Zeit-Temperatur-Kombination bei der Sterilisation von Clostridium botulinum-Sporen wird mit dem F0 -Wert ausgedrückt. Meist wird er in Minuten angegeben. Er wird wie folgt berechnet:

Dabei bezeichnen:

t = Sterilisierungsdauer (Min), z.B. Heißhaltezeit in Sekunden geteilt durch 60

T = Sterilisierungstemperatur (°C)

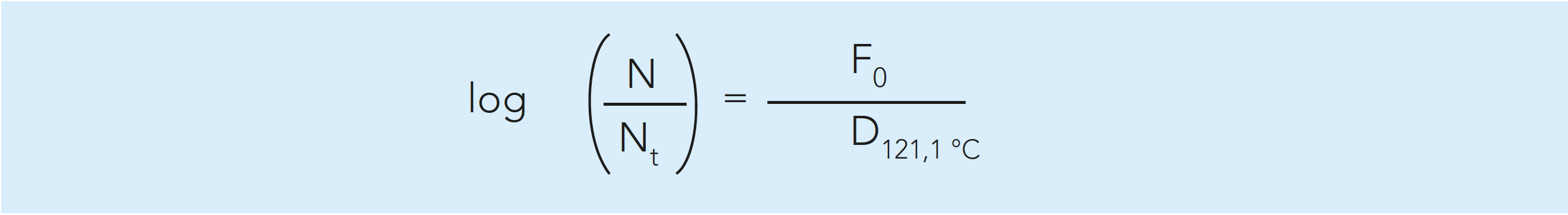

Dabei besteht eine direkte Korrelation zwischen dem F0-Wert und der logarithmischen Reduktion der Sporen von Cl. botulinum:

Dabei sind:

N = die Sporenzahl für Clostridium botulinum zum Zeitpunkt 0

Nt = die Sporenzahl im Endprodukt zum Zeitpunkt t

D121,1 = Dezimalreduktionszeit (1 Logarithmus = 1 log) für Sporen von Clostridium botulinum (~ 0,25 min)

Damit ergibt sich bei einem F0 -Wert von 1 Minute ein Sterilisierungseffekt von 4 log für Sporen von Clostridium botulinum.

Um in der Praxis aus guter Rohmilch eine kommerziell einwandfreie sterile Milch herzustellen, sind UHT-Anlagen so ausgelegt, dass sie klassisch einen F0-Wert von minimal 5-6 Minuten erreichen. Die gesetzlichen Vorschriften in einigen Ländern fordern einen Mindest-F0-Wert von 3 min. (das entspricht einer Sporenreduzierung von 12 log für Clostridium botulinum).

Wie beschrieben gilt der F0-Wert nur für Sporen von Clostridium botulinum bei einem spezifischen z-Wert von 10 °C. Ähnliche Werte lassen sich mit je abweichenden z-Werten für andere Mikroorganismen ebenso berechnen, werden dann aber als F-Wert bezeichnet:

Der Index 0 ist dem Wert für Clostridium botulinum vorbehalten.

Für Referenzmikroorganismen kann die logarithmische Keimreduktion nach folgender Formel berechnet werden:

Tref = die Referenztemperatur in °C bei der Dref gilt

z = der Temperaturanstieg in Grad der zum Erreichen derselben Abtötungswirkung in einem Zehntel der Zeit erforderlich ist

(so etwa 10,5 °C für Sporen von Bacillus stearothermophilus)

Dref = Die Dezimalreduktionszeit für die betreffenden Mikroorganismen bei der Referenztemperatur Tref

B* UND C*-WERTE

Die Effizienz der UHT-Behandlung wird in manchen Ländern noch nach zwei weiteren Werten beurteilt:

Bakteriologischer Effekt: B* (sprich B Stern)

Chemischer Effekt: C* (sprich C Stern)

Diese Werte basieren auf den Arbeiten von Horak (1980), der die Vermehrung thermophiler Mikroorganismen in bei 55 °C bebrüteter Rohmilch untersuchte. Seine Ergebnisse lassen sich in einem Diagramm darstellen, das den Zusammenhang von Zeit und Temperatur beim Erzielen eines gleichbleibenden Sterilisierungseffektes aufzeigt. Die Ergebnisse wurden extrapoliert, um auf die Linie zu kommen, die einer Reduzierung der natürlichen thermophilen Sporenbildnerpopulation um 9 Potenzen (log 9) entspricht. Dies ergibt den B*-Wert.

Der Referenzwert B* geht von der Voraussetzung aus, dass eine kommerzielle Sterilität bei allen Erhitzungsprozessen mit 135 °C für 10,1 Sekunden bei einem z-Wert von 10,5 erreicht wird. Dieser Referenzprozess wird mit dem B*-Wert 1,0 charakterisiert.

Der Referenzwert C* 1,0 bezieht sich in ähnlicher Weise auf 3 % Thiaminabbau (Vitamin B1) entsprechend einer UHT-Erhitzung auf 135 °C für 30,5 Sekunden mit einem Z-Wert von 31,4 °C.

Ein UHT-Prozess liefert einen einwandfreien Sterilisierungseffekt und eine gute Produktqualität, wenn folgende Bedingungen erfüllt sind:

C* < 1

„DAS SCHNELLSTE TEILCHEN IM HEISSHALTEROHR"

Einige Länder (u.a.die USA und Deutschland) beurteilen speziell die Verweilzeit in einem Heißhalterohr nach der Heißhaltezeit für das „schnellste Teilchen". Abhängig von der Strömungsart (laminar oder turbulent) liegt der Effizienzfaktor eines Heißhalters für Milch bei 0,5 - 0,9. Dies erfordert die Verwendung eines Korrekturfaktors bei der Berechnung der Heißhaltezeiten. Mitunter wird geschätzt, dass dieses schnellste Teilchen zweimal so schnell ist wie der Durchschnitt. Das ergäbe einen Effizienzfaktor von h=0,5. Für alle industriellen Anwendungen werden die UHT-Anlagen auf turbulente Strömung ausgelegt, der Effizienzfaktor beträgt 0,85 bis 0,90.

KOMMERZIELLE STERILITÄT

Kommerzielle Sterilität bezeichnet die Abwesenheit von vermehrungsfähigen Mikroorganismen bei Raumtemperatur.

Gemäß der Codex Alimentarius-Kommission der WHO/FHO wird die kommerzielle Sterilität bei neutralen bis schwach sauren Lebensmitteln folgendermaßen definiert:

Ein durch ausreichendes Erhitzen oder in Kombination mit anderen geeigneten Behandlungsverfahren erreichter Zustand, in dem das Lebensmittel unter normalen ungekühlten Bedingungen (normale Raumtemperatur) ausgeliefert wird, und unter denen das Produkt während des Transports und der Lagerung voraussichtlich auch gehalten wird.

Nach der US Food and Drug Administration; CFR Title 21§113 wird kommerzielle Sterilität bei wärmebehandelten schwach sauren Lebensmitteln definiert als: Ein durch Anwendung feuchter oder trockener Hitze erreichter Zustand, bei dem im Lebensmittel keine bei Raumtemperatur (etwa bei Lagerung und Transport) vermehrungsfähigen Mikroorganismen sowie für die Volksgesundheit relevanten Organismen und Sporen vorhanden sind.

Codex Alimentarius-Kommission (WHO/FAO), Richtlinien zur Hygiene von Milch und Milchprodukten, CAC/RCP 57-2004:

Ultrahocherhitzen (UHT, ultra-high temperature) von Milch und flüssigen Milchprodukten bezeichnet die Behandlung mit Hitze im kontinuierlichen Durchfluss. Die einwirkenden Temperaturen müssen ausreichend sein, um kommerzielle Sterilität im Produkt zumindest zum Zeitpunkt der Verarbeitung zu ermöglichen. In Verbindung mit aseptischer Abfüllung wird so ein kommerziell steriles Produkt erzeugt.

Der Temperaturbereich beim Ultrahocherhitzen umfasst Temperaturen von 135-150 °C sowie entsprechende Heißhaltezeiten.

PRÜFVERFAHREN

Kommerziell sterile Produkte sind mikrobiologischen Untersuchungen zu unterziehen, um die Stabilität des Produktes bei Raumtemperatur zu bestätigen. Dies erfolgt entweder zum Ende der Produkthaltbarkeit oder nach 7 bzw. 15 Tagen Inkubation bei 55 bzw. 30 °C. Dabei ist die bakteriologische Beschaffenheit zu prüfen.

EUROPÄISCHE BESTIMMUNGEN ZUM ULTRAHOCHERHITZEN VON MILCH UND MILCHPRODUKTEN

Nach der EU-Richtlinie 1662/2006 (Erw. zu 583/2004) zu spezifischen Hygienebestimmungen bezüglich Lebensmitteln tierischen Ursprungs:

Ultrahocherhitzung (UHT) bezeichnet die kurzzeitige Erhitzung im kontinuierlichen Durchfluss auf mindestens 135 °C mit angemessener Heißhaltezeit, bei der etwaige Mikroorganismen und Sporen vollständig abgetötet werden, die unter Lagerung ungeöffneter aseptischer Verpackung und bei Raumtemperatur vermehrungsfähig wären.

Dabei muss gewährleistet sein, dass die mikrobiologische Produktstabilität auch nach Bebrütung von 7/15 Tagen bei 55/30 °C und ungeöffneter Verpackung erhalten bleibt.

CHEMISCHE UND BAKTERIOLOGISCHE VERÄNDERUNGEN BEI DER UHT-ERHITZUNG

Wird Milch über längere Zeit auf einer hohen Temperatur heißgehalten, bilden sich bestimmte chemische Reaktionsprodukte, die zur Verfärbung (z.B.Maillard-Reaktion) führen. Die Milch bekommt einen Koch- bzw. Karamellgeschmack und es kann zu Sedimentbildung im Produkt kommen. Diese unerwünschten chemischen und physikalischen Reaktionen lassen sich weitgehend vermeiden, wenn die Erhitzung für kürzere Zeit auf höhere Temperaturen erfolgt. Es ist eine optimale Temperatur-Zeit- Kombination zu wählen, um eine ausreichende Abtötung von Sporen zu erreichen, zugleich aber die Hitzeschädigung der Milchinhaltsstoffe auf ein Minimum zu reduzieren.

Abb. 9.4 stellt die Beziehung zwischen dem Sterilisierungseffekt und der chemischen Reaktion dar. Die Linie A bildet die untere Grenze aller Temperatur-Zeit-Kombinationen, die eine Bräunungsreaktion in der Milch auslösen können. Linie B bildet die untere Grenze (B*-Wert) für alle Temperatur-Zeitkombinationen, um einen einwandfreien Sterilisierungseffekt zu gewährleisten (Abtötung der thermophilen Sporen). Die Abb. 9.4 zeigt neben dem Bereich der UHT-Erhitzung auch den klassischen Bereich der Autoklavensterilisation.

Obwohl beide Prozesse denselben Sterilisierungseffekt haben, gibt es hinsichtlich der chemischen und der ernährungsphysiologischen Veränderung gravierende Unterschiede, besonders bei der Bräunungsreaktion, beim Vitaminabbau und der Veränderung der Aminosäuren. Bei der geringeren Hitzebelastung des UHT-Prozesses sind auch die chemischen Veränderungen deutlich geringer. Dies ist auch der Grund, warum haltbare Milch einen geringeren Kochgeschmack und einen höheren Nährwert als Sterilmilch hat.

Geschmack ist zweifellos ein subjektiver Faktor, doch fest steht, dass sich der Geschmack von haltbarer Milch durch die Weiterentwicklung der UHT-Systeme in den letzten Jahren deutlich verbessert hat. Viele Verbraucher sind nicht in der Lage, zwischen guter haltbarer Milch und pasteurisierter Milch zu unterscheiden.

Wie in Kapitel 2 beschrieben, kann der Laktulosegehalt von pasteurisierter, UHT- behandelter und sterilisierter Milch als Unterscheidungsmerkmal dienen. Dabei gilt, je niedriger die thermische Hitzebelastung, desto geringer der Laktulosegehalt und desto höher die Produktqualität.

Seit haltbare Milch in den Markt eingeführt wurde, hält die Diskussion über ihre Qualität, insbesondere über ihren Geschmack und ihr Aroma an. Im Vergleich mit Sterilmilch ist haltbare Milch in der Weißkraft nahezu vergleichbar mit pasteurisierter Milch, doch hatte auch sie anfangs einen Kochgeschmack. Dieser entsteht im Wesentlichen durch Veränderungen in der Struktur des Milcheiweißes, die zwar harmlos sind, aber doch je nach Marktsituation unerwünscht sein können. Bei der weiteren Entwicklung des UHT-Verfahrens wurden große Anstrengungen unternommen, um einen näher an Frischmilch herankommenden Milch-Geschmack zu erzielen. Die Forschungsarbeiten dauern weiter an.

In diesem Zusammenhang muss darauf hingewiesen werden, dass die Temperatur, bei der die Milch sensorisch getestet wird, einen großen Einfluss auf das Ergebnis hat. Bei Kühltemperatur, ca. 5-7 °C, wird der typische Geschmack von H-Milch unterdrückt. Wenn sensorische Tests durchgeführt werden, um den Einfluss verschiedener UHT-Verfahren auf den Geschmack hin zu analysieren, müssen die Testprodukte eine Verkostungstemperatur von 20 °C haben, um ein objektives Ergebnis liefern zu können. Darüber hinaus sollen die Proben vorher verschieden lang (z.B. 2, 4 und 6 Wochen bei 20 °C) gelagert werden.

Sensorische Prüfungen für haltbare Milch haben gezeigt, dass es signifikante organoleptische Unterschiede zwischen den verschiedenen UHT-Erhitzungsverfahren gibt. Indirekte Erhitzungsverfahren, die den Produktstrom in einem Wärmetauscher durch ein Heiz- und Kühlmedium erhitzen und kühlen weisen eine etwas höhere Hitzebelastung auf als sogenannte direkte Verfahren. Bei den direkten Verfahren wird zwischen Dampfinjektion (Dampf injiziert in das Produkt) und Dampfinfusion (Produkt wird in eine Dampfatmosphäre bzw.in eine lnfusionskammer gesprüht) unterschieden. Zwischen diesen beiden Verfahren bestehen jedoch keine signifikanten sensorischen Qualitätsunterschiede.

HALTBARKEIT

Ein anderes Merkmal, um die Qualität einer Hitzebehandlung zu charakterisieren, ist die Produkthaltbarkeit. Sie wird definiert als Zeit, in der ein Produkt gelagert werden kann, ohne dass seine Qualität unter ein bestimmtes akzeptables Minimalniveau abfällt. Dieser Ansatz ist jedoch subjektiv: Werden die Qualitätsanforderungen tief genug angesetzt, kann die Haltbarkeit sehr lange sein.

Die physikalisch und chemisch haltbarkeitsbegrenzenden Faktoren sind Süßgerinnung, Anstieg der Viskosität, Sedimentbildung und Aufrahmungserscheinungen. Organoleptisch begrenzend wirken Veränderungen bei Geschmack, Geruch und Farbe.

ERNÄHRUNGSPHYSIOLOGISCHE ASPEKTE

Herstellungsprozesse für Lebensmittel müssen auch im Bezug auf die ernährungsphysiologischen Aspekte untersucht und beschrieben werden. Über die Auswirkungen der UHT-Erhitzung von Milch wurden sehr viele Forschungsarbeiten durchgeführt.

Zusammenfassend hat eine UHT-Erhitzung auf die Milchinhaltsstoffe folgende Auswirkungen:

Es kommt zu keinen signifikanten Veränderungen des Nährwerts im Bezug auf Fett, Laktose und Mineralsalze, aber zu geringfügigen Veränderungen des ernährungsphysiologischen Wertes von Protein und Vitaminen.

Das Hauptprotein der Milch, das Kasein, wird von der Erhitzung nicht betroffen. Eine geringe Denaturierung der Molkenproteine bedeutet nicht, dass deren Nährwert hinsichtlich ihrer biologischen Wertigkeit, Verdaulichkeit und Lysinverfügbarkeit in haltbarer Milch geringer ist als in Rohmilch. Während Sterilmilch eine geringere biologische Wertigkeit (0,85) im Vergleich zu Rohmilch (0,91) aufweist, weicht haltbare Milch mit 0,90 nicht signifikant von Rohmilch ab.

Dieser marginale Unterschied wird durch einen geringfügigen Verlust an der essentiellen Aminosäure Lysin begründet. Untersuchungen haben gezeigt, dass im UHT-Prozess 0,4-0,8 % des Lysins verloren gehen, jedoch gilt dies auch bereits für die Pasteurisierung von Milch. Bei autoklavierter Sterilmilch beträgt der Lysinabbau 6-10 %.

Einige der Vitamine in Milch gelten als mehr oder weniger thermostabil gegenüber Pasteurisierung und UHT-Erhitzung. Darunter sind die fettlöslichen Vitamine A, D und E und einige der wasserlöslichen Gruppe der B-Vitamine (B1, B2, B6). Wird das Produkt mit Vitamin angereichert, kann der Abbau bei Vitamin A sehr stark sein. Andere Vitamine sind weniger hitzestabil, z.B. B9 (Folsäure) und B12 (Cyanocobalamin). Im halblogarithmischen Temperatur-Zeit-Diagramm Abb. 9.6 ist dargestellt, dass der Thiaminabbau in haltbarer Milch unter 3 % liegt (Grenzwert C*, Linie C). Dagegen kommt es bei im Autoklaven sterilisierter Milch zu einem deutlich höheren Thiaminabbau von ca. 20-50 %. Dasselbe Verhältnis beim Abbau von Vitaminen findet sich bei allen anderen wärmeempfindlichen Vitaminen in haltbarer Milch und Sterilmilch, z.B. B6, B12, Folsäure und Vitamin C. Der Abbau von Vitamin B2 und C in autoklavierter Sterilmilch kann bis zu 100 % betragen.

Einige Vitamine, z.B. Folsäure und Vitamin C, sind oxidationsempfindlich. Der Abbau erfolgt hier vor allem während der Lagerung als Folge eines hohen Sauerstoffgehaltes in den Packungen. Milch ist jedoch ohnehin keine gute Quelle für Vitamin C und Folsäure, da der Gehalt an diesen Vitaminen in Milch sehr gering ist.

Generell sind die Verluste an Vitaminen bei der Zubereitung von Nahrungsmitteln in der Küche durch normale Kochprozesse deutlich höher als bei der UHT-Erhitzung oder Pasteurisierung von Milch. Aus obigen Ausführungen kann folgende Schlussfolgerung gezogen werden: Pasteurisierte Milch und haltbare Milch haben in etwa die gleichen Qualitätsstandards, die Unterschiede bei den ernährungsphysiologischen Aspekten sind minimal. Autoklavierte Sterilmilch dagegen hat bezüglich der Nährwerte eine deutlich verminderte Qualität.

Fett: Keine

Laktose: Geringfügig

Proteine: Teilw. Denaturierung von Molkenproteinen

Mineralsalze: Teilw. Ausfällung

Vitamine: Geringfügig

PRODUKTION VON HALTBARER MILCH

Generell können die Sterilisierungsverfahren zur Herstellung von haltbarer Milch bzw. Sterilmilch in zwei völlig unterschiedliche Methoden eingeteilt werden.

A Sterilisierung der Milch in der Verpackung (Autoklavierung)

B UHT-Verfahren, auch Ultrahocherhitzung genannt (UHT =Ultra High Temperature). Sterilisierung der Milch im kontinuierlichen Durchfluss mit anschließender asepti- scher Abfüllung in Verpackungen mit effektiver Schutzbarriere gegen Licht- und Sauerstoffeinflüsse aus der Luft.

STERILISIERUNG IN DER VERPACKUNG

Für eine Sterilisation in Flaschen oder Dosen werden zwei Herstellungsprozesse eingesetzt:

- Verarbeitung von Chargen im Standautoklaven, Abb. 9.7

- Kontinuierliche Verarbeitungssysteme wie:

– vertikale hydrostatische Turmautoklaven, Abb. 9.8

– horizontale Rotationsautoklaven, Abb. 9.9

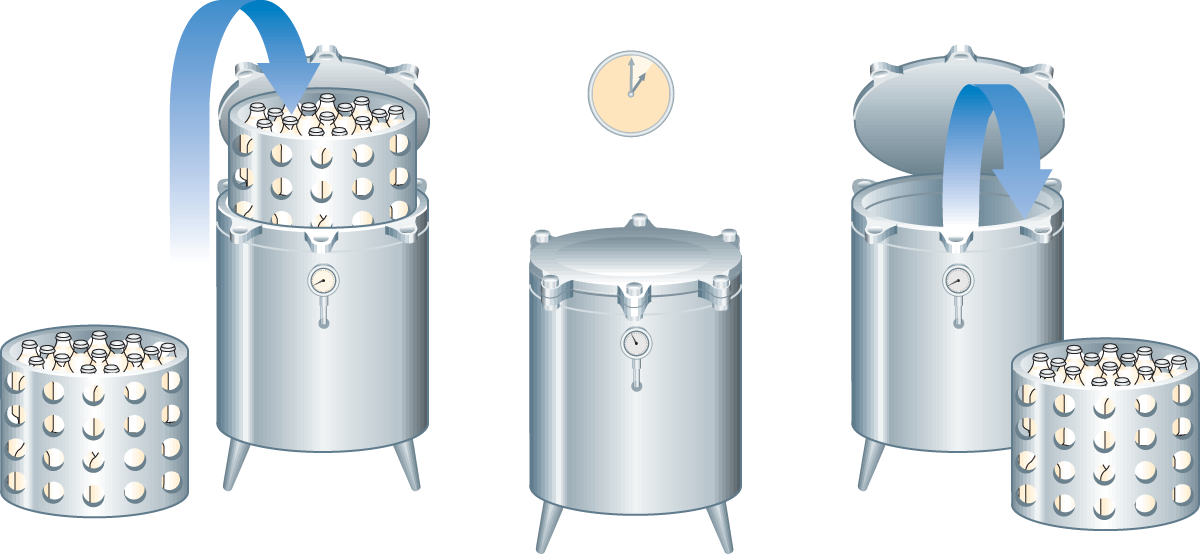

CHARGENPRODUKTION

Für eine Chargenproduktion gibt es drei Methoden:

- Die Flaschen oder Dosen werden in speziellen Gefäßen oder Kisten gestapelt und in einem statischen Druckbehälter (Autoklaven, Abb.9.7) sterilisiert.

- In einem Käfig, der in einem statischen Autoklaven rotiert.

- In einem Rotationsautoklaven.

Die Rotationsmethoden haben gegenüber den statischen Verfahren den Vorteil einer schnelleren Wärmeleitung vom Erhitzungsmedium (Sattdampf, Heißwasser) in das Produkt und liefern ein gleichmäßigeres Ergebnis bzgl. Bakterienabtötung und Farbe des Endproduktes.

Bei einer Sterilisation im Autoklaven wird die Milch meist auf ca. 80 °C vorerhitzt und dann in saubere, vorerhitzte Flaschen gefüllt. Die Flaschen werden verschlossen, in die Dampfdruckkammer gesetzt und i.d.R. für 3-40 Minuten bei 110-125 °C sterilisiert. Die Charge wird dann gekühlt und der Autoklav mit einer neuen Charge beladen. Bei Dosen wird nach dem gleichen Prinzip verfahren.

Die Chargen-Sterilisation von Dosen im Autoklaven wird generell häufiger für Lebensmittel mit Stücken als für homogene Lebensmittel verwendet. Da die Sterilisation nach der Abfüllung erfolgt, muss nicht aseptisch gearbeitet werden, jedoch sind hitzestabile Verpackungsmaterialien erforderlich.

KONTINUIERLICHER PROZESS

Kontinuierliche Systeme werden bevorzugt verwendet und produzieren mit sehr viel größeren Kapazitäten. Für einen kontinuierlichen Prozessablauf hängt die Auslegung der verwendeten Autoklaven entscheidend von der Integration einer Drucksperre ab, durch die die befüllten Verpackungen aus der Niedrigdruck/Niedrigtemperatur-Umgebung in die Zone mit relativ hohem Druck und hoher Temperatur eingeschleust werden, wonach sie stetig abnehmenden Druck- und Temperaturbedingungen unterworfen und am Ende evtl. mit Kalt- oder Eiswasser gekühlt werden.

Gebaut werden zwei Haupttypen von kontinuierlichen Sterilisatoren, die sich u.a.in der Ausführung des Drucksperrsystems unterscheiden:

- hydrostatischer Vertikal-Flaschensterilisator

- horizontaler Rotationssterilisator mit Schleuse

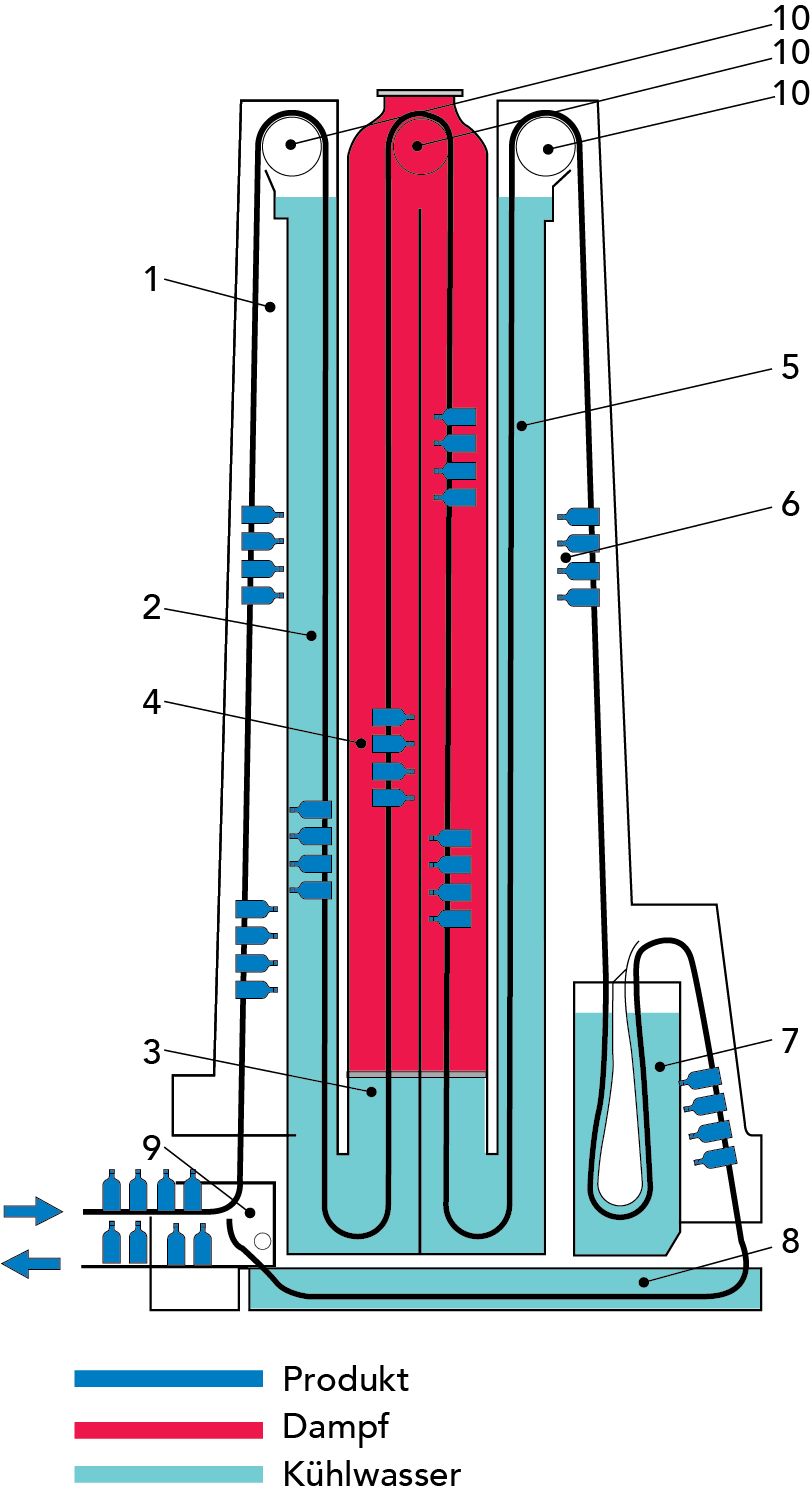

HYDROSTATISCHER VERTIKAL (TURM)-FLASCHENSTERILISATOR

Dieser Sterilisatortyp, oft auch als Turmsterilisator bezeichnet (Abb.9.8), besteht im Prinzip aus einer zentralen Dampfdruckkammer, die durch Überdruckdampf konstant auf Sterilisationstemperatur gehalten wird, wobei Wassersäulen im Ein- und Auslauf über einen entsprechenden Druck für eine Balance sorgen. Das Wasser in der Zulaufzone wird erhitzt, das im Ablauf gekühlt, jeweils auf eine Temperatur, die so angepasst ist, dass sie einen maximalen Wärmeübergang ermöglicht, ohne das es zu Temperaturschocks kommt, die einen Flaschenbruch verursachen können.

Im hydrostatischen Turmsterilisator werden die Produktverpackungen langsam durch aufeinanderfolgende Erhitzungs- und Kühlzonen transportiert. Diese Zonen sind so ausgelegt, dass sie den auf verschiedenen Prozessstufen geforderten Temperaturen und Heißhaltezeiten entsprechen.

Häufig wird die Milch auch in einer ähnlich einer UHT-Anlage aufgebauten Vorsterilisierungsanlage vorerhitzt. Die Milch wird für einige Sekunden auf 135 °C oder höher erhitzt, dann auf 30-70 °C gekühlt (abhängig vom Verpackungsmaterial, Kunststoffflaschen vertragen nur geringere Temperaturen) und in hygienisch einwandfreie, vorgewärmte Flaschen heiß abgefüllt, bevor sie in den Turmsterilisator gehen. Das Vorsterilisieren kann indirekt oder direkt erfolgen. Hauptzweck dieser Vorsterilisierung ist entweder, die Anzahl der Sporen zu reduzieren, die später durch die zweite Sterilisation der gefüllten Verpackungen abgetötet werden müssen, oder über eine Vorsterilisierung den gleichen Sterilisierungseffekt wie in einer UHT-Anlage zu erreichen. Damit muss die zweite Sterilisation nur die Mikroorganismen abtöten, die über den nichtaseptischen Füllprozess ins Produkt gelangen (F0 = 1-2). Diese Vorsterilisierung wird eingesetzt, um die Wärmebelastung im Turmsterilisator zu verringern, und damit unerwünschte chemische und organoleptische Veränderungen zu reduzieren, um näher an eine über UHT-Erhitzung mit folgender aseptischer Verpackung gelieferte Qualität zu kommen.

Die Durchlaufzeit durch den Turmsterilisator beträgt ca. eine Stunde, inkl. der drei- bis dreißigminütigen Passage durch die Sterilisierabteilung bei 115-125 °C.

Ein hydrostatischer Turmsterilisator kann Flaschen aus Glas oder Kunststoff verarbeiten.

HORIZONTALER STERILISATOR

Der schleusenabgedichtete Rotationssterilisator (Abb. 9.9) zeichnet sich durch eine vergleichsweise geringe Bauhöhe aus und verfügt über eine mechanisch angetriebene Rotationsschleuse, durch die die befüllten Verpackungen in eine Zone mit hohem Druck und hoher Temperatur gehen, wo sie für 10-12 Minuten bei Sterilisationstemperaturen von 132-140 °C heißgehalten werden. Bei einer Gesamtdurchlaufzeit von 30-35 Minuten lassen sich Leistungen von 12.000 Einheiten/h erreichen.

Der schleusenabgedichtete Rotationssterilisator kann für die Sterilisation von Glas- und Kunststoffflaschen ebenso verwendet werden wie für flexible Behältnisse aus Kunststofffolie oder Kunststofflaminaten.

Ein anderes System, das in diesem Zusammenhang erwähnt werden soll, ist der kontinuierliche horizontale Rotationsautoklav für Dosenkondensmilch. Der Sterilisator ist mit drei zylindrischen Kammern ausgeführt, in denen je ein spiralförmiger Führungsstreifen am Rotor in der Kammer befestigt ist. Damit wird eine bestimmte Zahl von spiralförmigen Führungskanälen gebildet, so dass sich die Dosen während der Erhitzung entlang des Rotors fortbewegen und gleichzeitig rotieren. Dieser Sterilisator ist mit einem doppelten Detektorsystem für unsterile Dosen ausgerüstet - eines am Ausgang des Vorerhitzers und eines am Ausgang des Druckkühlers.

UHT-ERHITZUNG

In einer modernen UHT-Anlage wird die Milch zur Sterilisierung kontinuierlich durch ein geschlossenes System gefördert und dabei vorerhitzt, homogenisiert, UHT-erhitzt, gekühlt und ohne Rekontamination aseptisch abgefüllt. Neutrale bis schwachsaure flüssige Produkte (pH>4,5; bei Milch pH>6,67) werden normalerweise durch direkte oder indirekte Erhitzung auf 135-150 °C UHT-erhitzt und einige Sekunden heißgehalten. Bei der direkten Erhitzung wird kulinarischer Dampf direkt in die Milch injiziert oder die Milch mittels Dampfinfusion in einem dampfgefüllten lnfuser erhitzt. Bei der indirekten Erhitzung erfolgt die Wärmeübertragung mittels Röhren, Platten- oder Schabewärmetauscher. Saure Produkte (pH < 4,5) wie Fruchtsäfte o.ä. werden normalerweise nur auf 90-95 °C hocherhitzt und 15-30 Sekunden heißgehalten. Alle Anlagenteile im System nach der Hocherhitzung sind wie bei einer UHT-Anlage aseptisch ausgeführt, um jegliches Risiko einer Rekontamination auszuschließen.

Verglichen mit der traditionellen Sterilisierung in hydrostatischen Turmsterilisatoren spart die kontinuierliche UHT-Durchflusserhitzung von Milch, Zeit, Personal, Energie und Platz. Bei der UHT-Erhitzung wirkt die Hitze nur sehr kurz und intensiv. Sie hat daher bezüglich Hitzebelastung der Milch, Geschmack und Bräunungsreaktionen ganz erhebliche Vorteile gegenüber der Autoklavierung. Manche Verbraucher haben sich jedoch an den Koch- und Karamellgeschmack der autoklavierten Sterilmilch gewöhnt und empfinden daher UHT-Produkte bisweilen als „geschmacklos".

DER UHT-PROZESS

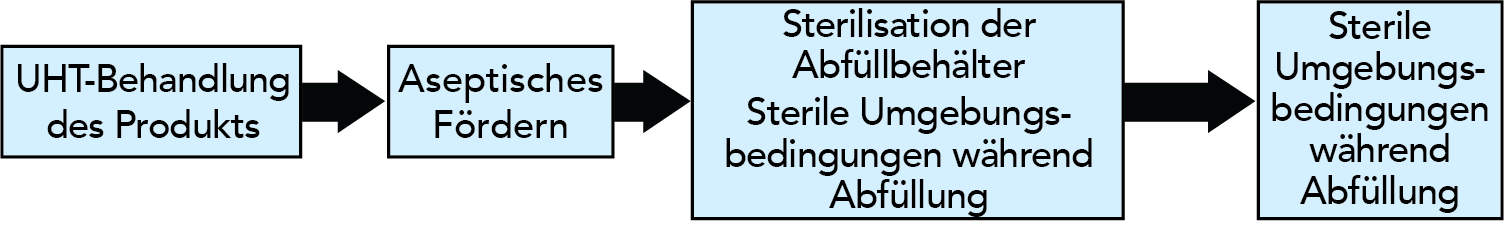

Der UHT-Prozess wird genutzt, um flüssige Lebensmittel durch kurze, intensive UHT- Erhitzung zu sterilisieren. Hierdurch werden die im Produkt vorhandenen Mikroorganismen abgetötet. Das Produkt wird durch die nachfolgende aseptische Abfüllung keimfrei abgefüllt.

Die Keimfreiheit gilt jedoch nur solange, solange auch die aseptischen Bedingungen konsequent eingehalten werden. Dies gilt sowohl für den Steriltank zum Zwischenstapeln zwischen UHT-Anlage und Abfüllung als auch für die Abfüllanlage und die verwendeten Verpackungsmaterialien. Daher spricht man bei der UHT-Verarbeitung auch vom aseptischen Verarbeitungsprozess.

ENTWICKLUNG DES UHT-PROZESSES

Erste Experimente zur Sterilisierung von Milch in Flaschen wurden bereits von Louis Pasteur Ende des 19. Jahrhunderts durchgeführt. Der moderne UHT-Prozess wurde jedoch erst Anfang der 60er Jahre des 20. Jahrhunderts entwickelt, als aseptische Prozess- und Abfülltechnologien kommerziell verfügbar wurden. Haltbare Milch und andere flüssige UHT-erhitzte Milch- und Lebensmittelprodukte werden heute weltweit akzeptiert und sind Stand der modernen Molkereitechnologie.

Die ersten UHT-Anlagen arbeiteten mit Direktdampfinjektion. Verglichen mit der klassischen autoklavierten Sterilmilch, genossen die neuen UHT-Anlagen Anerkennung für die Produktion einer haltbaren Milch mit einem exzellenten Geschmack. Einige Jahre später wurden die ersten indirekt arbeitenden UHT-Anlagen eingeführt.

Seitdem sind Forschung und Entwicklung sehr viel weiter. Moderne Anlagen liefern hochwertige in Farbe oder Nährwert praktisch unveränderte Produkte.

UHT-ANLAGEN

Die UHT-Erhitzung erfolgt kontinuierlich, so dass ihr Einsatz auf pumpbare fließfähige Produkte begrenzt ist. Eine breite Palette an Milch- und Lebensmittelprodukten kann UHT-erhitzt werden. Die aufgeführte Liste ist bei weitem nicht vollständig. Und künftig werden für die Milchindustrie wohl noch viele andere flüssige Lebensmittel interessant werden.

UHT-Linien sind heutzutage so flexibel ausgelegt, dass auf einer Anlage eine breite Produktpalette produziert werden kann. In einer UHT-Linie können sowohl neutrale bis schwach saure (pH >4,5) als auch saure (pH <4,5) Produkte hergestellt werden. Aber nur neutrale bis schwach saure Produkte benötigen eine UHT-Erhitzung, um sie kommerziell steril zu machen. Sporen können sich in sauren Produkten wie Fruchtsaft nicht entwickeln, eine Erhitzung zielt hier nur auf die Abtötung von Hefen und Schimmeln. Eine herkömmliche Hochtemperaturpasteurisierung (90-95 °C für 15-30 Sekunden) reicht aus, um saure Produkte kommerziell steril zu machen.

Industrielle UHT-Anlagen arbeiten vollautomatisch mit vier Hauptbetriebszuständen:

die Vorsterilisation der Anlage, die Produktion, die aseptische Zwischenreinigung (AIC = Aseptic Intermediate Cleaning) und die Reinigung (CIP). Sicherheitsaspekte sind bei der Auslegung einer UHT-Anlage vorrangig zu berücksichtigen. Das Risiko von Reinfektionen im gesamten Downstream-Bereich muss ausgeschlossen werden. In der Prozesssteuerung sind deshalb eine Reihe von Verriegelungen und Sicherheitsschaltungen vorgesehen. Beispielsweise darf die Produktion einer UHT-Anlage nicht gestartet werden können, wenn vorher keine einwandfreie Vorsterilisation der Anlage erfolgte oder aber im Verlauf der Produktion die Sterilität beeinträchtigt wird.

Alle Teilabläufe von Anlaufen und Betrieb über Reinigung der Anlage werden über ein Bedienpanel überwacht und gesteuert, das alle nötigen Einrichtungen für Steuerung, Regelung, Überwachung, Registrierung und Prozessdatenerfassung (PDE) enthält.

VERSCHIEDENE UHT-SYSTEME

Am Markt haben sich zwei Haupttypen von UHT-Anlagen bewährt: die direkt und die indirekt arbeitenden.

Bei den direkten Systemen erfolgt in der Regel eine indirekte Vorwärmung des Produktes bis auf eine Temperatur unterhalb einsetzender Hitzeschädigung. Erst im Temperaturbereich der UHT-Erhitzung kommt das Produkt mit dem Heizmedium (Dampf) in direkten Kontakt. Danach erfolgt eine schlagartige Entspannungskühlung und eine weitere indirekte Kühlung auf Abfülltemperatur.

Für die Direktsysteme gibt es zwei Alternativen:

- Dampfinjektionssysteme (Dampf wird direkt in das Produkt injiziert), Abb.9.10

- Dampfinfusionssysteme (Das Produkt wird in einem lnfuser versprüht), Abb. 9.11

Außerdem können direkte Erhitzung und indirekte Kühlung ohne anschließende Schockkühlung auch kombiniert werden. Dann verbleibt das Kondensat des eingebrachten Dampfes im Produkt.

Bei indirekten UHT-Anlagen erfolgt die Wärmeübertragung durch Plattenwärmetauscher oder Röhrenwärmetauscher.

Indirekte UHT-Systeme basieren auf:

- Plattenwärmetauschern, Abb. 9.12

- Röhrenwärmetauschern, Abb. 9.13

- Schabewärmetauschern, Abb. 9.14

Diese Arten der Wärmetauscher können in indirekten UHT-Anlagen den Erfordernissen entsprechend (Viskosität etc.) beliebig untereinander kombiniert werden.

- Frischmilch und rekombinierte Milch

- Konzentrierte Milch

- Sahne

- Milchmischgetränke

- Fermentierte Milchprodukte (Joghurt, Buttermilch, usw.)

- Molkengetränke

- Eiscrememix

- Desserts (Saucen und Puddings)

- Proteindrinks

- Sojagetränke

- Babynahrung

- Obst- und Gemüsesäfte

- Getränke wie Tee und Kaffee

- Dressings und Saucen auf Pflanzenfettbasis

- Suppen

- Saucen

- Pürees

- Dressings

- Nährlösungen

UHT-BETRIEBSZUSTÄNDE

Die Betriebszustände sind für alle UHT-Systeme im Prinzip immer die gleichen und werden unter den jeweiligen Systemen nicht mehr gesondert aufgeführt.

VORSTERILISATION

Vor Produktionsstart muss die Anlage vorsterilisiert werden, um eine Rekontamination des erhitzten Produktes durch kontaminierte Anlagenteile zu verhindern.

Die Vorsterilisation umfasst mindestens den gesamten Downstream-Bereich:

- Heißwasserumlauf, damit auch der letzte aseptische Anlagenbestandteil mind. 125 °C erreicht. Die Minimalzeit für die Heißwassersterilisation beträgt 30 Minuten nach Erreichen der Sterilisationstemperatur in allen aseptischen Anlagenteilen.

- Einstellung der Anlage unter aseptischen Bedingungen auf Produktionstemperatur.

PRODUKTION

Die Produktionsweisen der verschiedenen UHT-Systeme unterscheiden sich in Abhängigkeit von den verwendeten Wärmetauschern und/oder dem direkten Erhitzungsverfahren. Sie werden gesondert und anhand von Beispielen weiter unten beschrieben.

ASEPTISCHE ZWISCHENREINIGUNG (AIC)

Bei sehr langen Produktionszeiten ist die aseptische Zwischenreinigung (AIC) eine sinnvolle Einrichtung. Sie dauert ca. 30 Minuten und kann jederzeit durchgeführt werden, wenn eine zu starke Belagbildung auf den Heizflächen dies erfordert. Der aseptische Zustand bleibt hierbei erhalten, es ist also keine erneute Vorsterilisation erforderlich. Diese Zwischenreinigung verringert Stillstandzeiten der Abfüllung, erlaubt dadurch längere Produktionszeiten und erhöht die Effektivität der Abfüllmaschinen. Zwingende Voraussetzung hierfür ist allerdings der Einsatz eines Steriltanks, der während der Pro- duktion aufgefüllt und für die Zeit der AIC wieder teilweise entleert wird. Die Größe des Steriltanks sollte mindestens für eine aseptische Zwischenreinigung der UHT-Anlage ausgelegt sein.

HAUPTREINIGUNG (CIP)

Eine CIP-Vollreinigung dauert 70- 90 Minuten und erfolgt normalerweise unmittelbar nach Produktionsende.

Das Reinigungsprogramm für direkte oder indirekte UHT-Anlagen umfasst folgende Programmschritte: Vorspülung, Laugenphase, Heißwasserspülung, Säurephase, Endspülung. Alle Programmschritte und das Temperatur-Zeitprogramm werden vorprogrammiert und laufen dann programmgesteuert ab. Für lange Standzeiten oder spezielle Produkte mit unterschiedlichen Prozessbedingungen muss das Reinigungsprogramm an die jeweiligen Anforderungen in den einzelnen Milchwerken angepasst und optimiert werden.

DIREKTE UHT-ANLAGEN

Eine UHT-Behandlung muss eine kommerzielle Sterilität sicherstellen, um die Lebensmittelsicherheit und eine lange Haltbarkeit bei Raumtemperatur zu gewährleisten. Dies wird über Erhitzung des Produktes auf eine spezifische Temperatur für eine spezifische Zeitdauer erreicht. Je höher die Erhitzungstemperatur ist, desto kürzere Zeit wird für die Abtötung der Mikroorganismen benötigt. Je schneller das Produkt erhitzt und danach abgekühlt werden kann, desto weniger chemische Veränderungen werden durch den Prozess hervorgerufen, wie z.B. Veränderungen im Geschmack, bei der Farbe und in gewissem Ausmaß auch beim Nährwert.

Die effektivste Erhitzungsmethode ist die Injektion von Dampf mit hoher Temperatur direkt in das Produkt, gefolgt von einer Schockkühlung in einem Vakuumbehälter. Dies wird als direkte UHT-Erhitzung bezeichnet.

Schock- oder Expansionskühlung ist ein Prozess, der eine Entgasung und Desodorierung des behandelten Produktes beinhaltet. Eine Entgasung wirkt sich auch positiv auf die Lagerstabilität des Fertigproduktes aus, indem eine Oxidation während der Lagerung verhindert wird.

Schnelle Erhitzung und Kühlung in Sekundenbruchteilen erklären, warum direkte UHT-Anlagen eine bessere Produktqualität liefern und oft zur Herstellung von hitzeempfindlichen Produkten verwendet werden, wie z.B. Konsummilch in Premiumqualität, angereicherte Milchprodukte wie Vitamin- oder Proteingetränke, Sojamilch und Softeismix sowie Desserts und Säuglingsnahrung.

Die Verarbeitung von stärkehaltigen Produkten in direkten UHT-Anlagen hat einen positiven Effekt auf Textur und Konsistenz und damit auf das Mundgefühl.

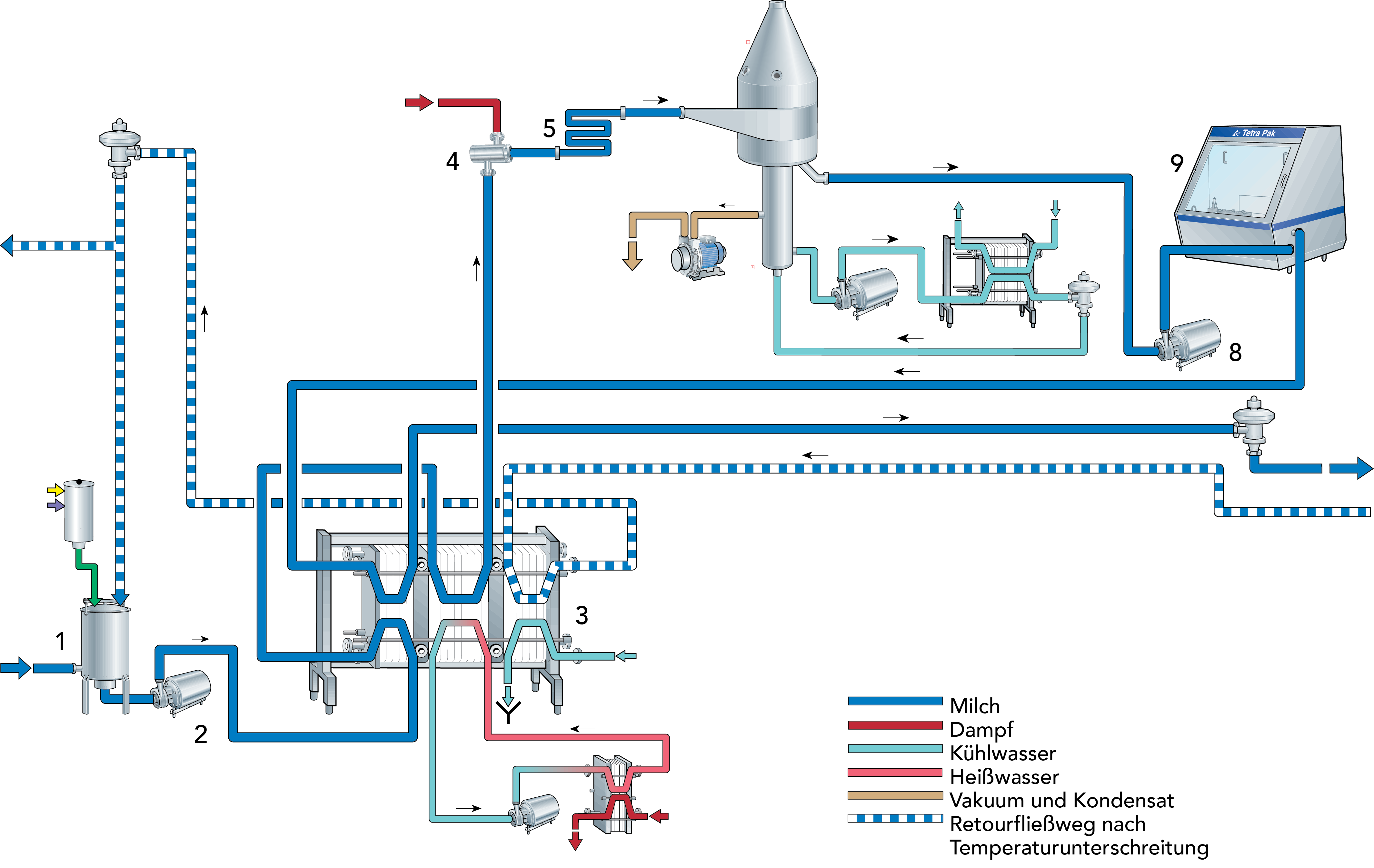

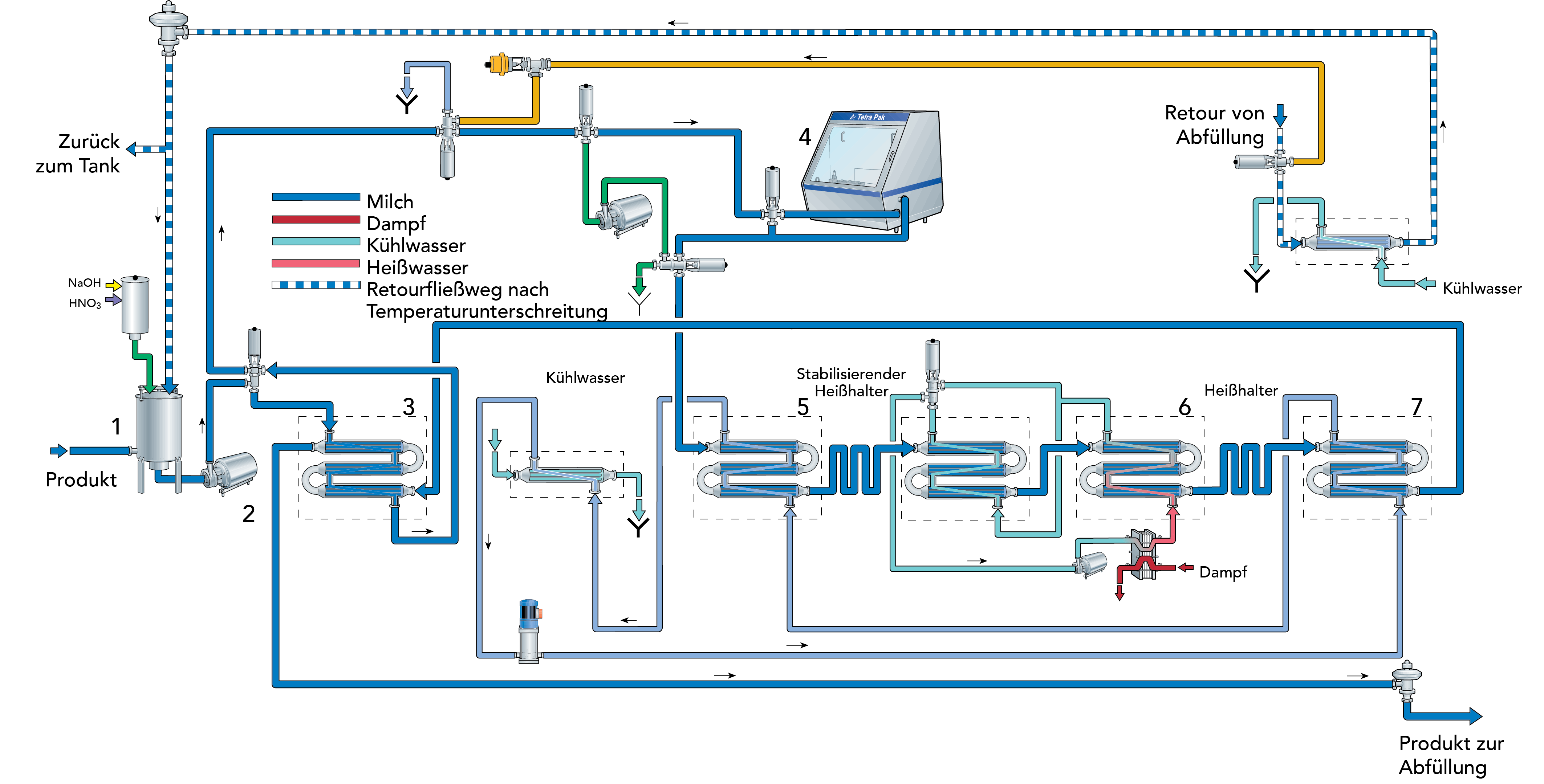

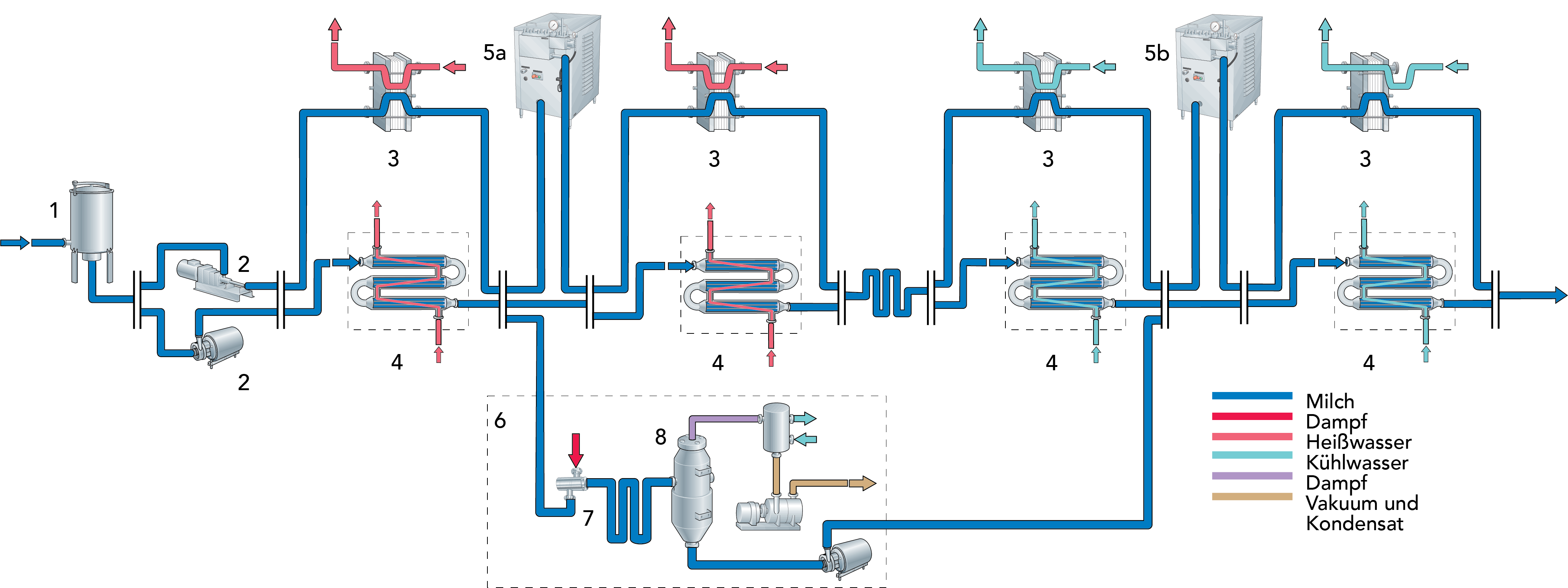

DIREKTE UHT-ANLAGE MIT DAMPFINJEKTION UND PLATTENWÄRMETAUSCHER

Nach der Vorsterilisation kann die Produktion gestartet werden. Vom Vorlaufgefäß (1) wird das Produkt (4 °C) mit der Kreiselpumpe (2) zur Vorerhitzung auf einen Plattenwärmetauscher (3) gefördert (vgl. Abb. 9.15). Nach der Vorwärmung auf ca. 80 °C fließt das Produkt weiter zu einem Ringspaltinjektor (4). Durch Dampfinjektion direkt in das Produkt wird die Temperatur in Sekundenbruchteilen auf 140-150 °C erhitzt. Druckbeaufschlagung verhindert das Auskochen. Das Produkt wird in einem Röhrenheißhalter (5) für einige Sekunden heißgehalten, wodurch die Abtötung der Sporen und Mikroorganismen erfolgt, und wird dann schockgekühlt.

Dies geschieht im Vakuumbehälter (6). An den Vakuumbehälter ist eine Vakuumpumpe (7) angeschlossen. Das Vakuum wird so eingestellt, dass dabei die gleiche Menge Wasser verdampft, die vorher im Ringspaltinjektor injiziert wurde. Eine aseptische Kreiselpumpe (8) fördert das UHT-erhitzte und nun sterile Produkt weiter zu einem aseptischen, zweistufigen Homogenisator (9).

Nach der Homogenisierung wird das Produkt im Plattenwärmetauscher (3) mittels eines Wasserkreislaufs regenerativ auf ca. 20 °C gekühlt und gelangt danach direkt zur aseptischen Abfüllung oder zur Zwischenlagerung in einem Steriltank.

Bei einem Temperaturfehler, dass heißt Unterschreitung der UHT-Erhitzungstemperatur während der Produktion, wird das Produkt über einen Rücklaufkühler in einen Retourtank geleitet und die Anlage mit Wasser gespült. Danach erfolgt eine Reinigung und Sterilisation. Dann kann die Produktion wieder gestartet werden.

Direkte UHT-Anlagen werden für Leistungen von 2.000 - 30.000 l/h gebaut.

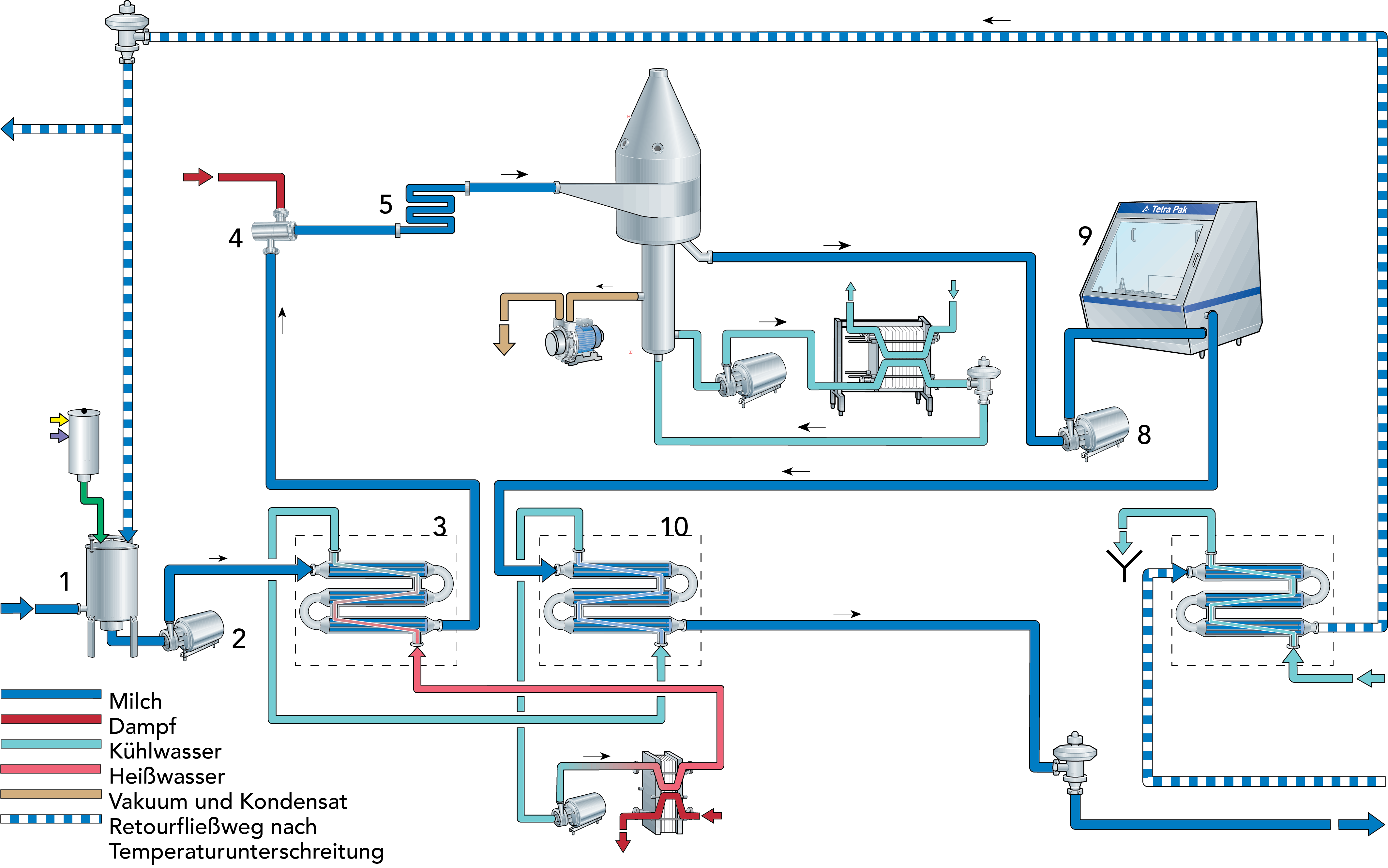

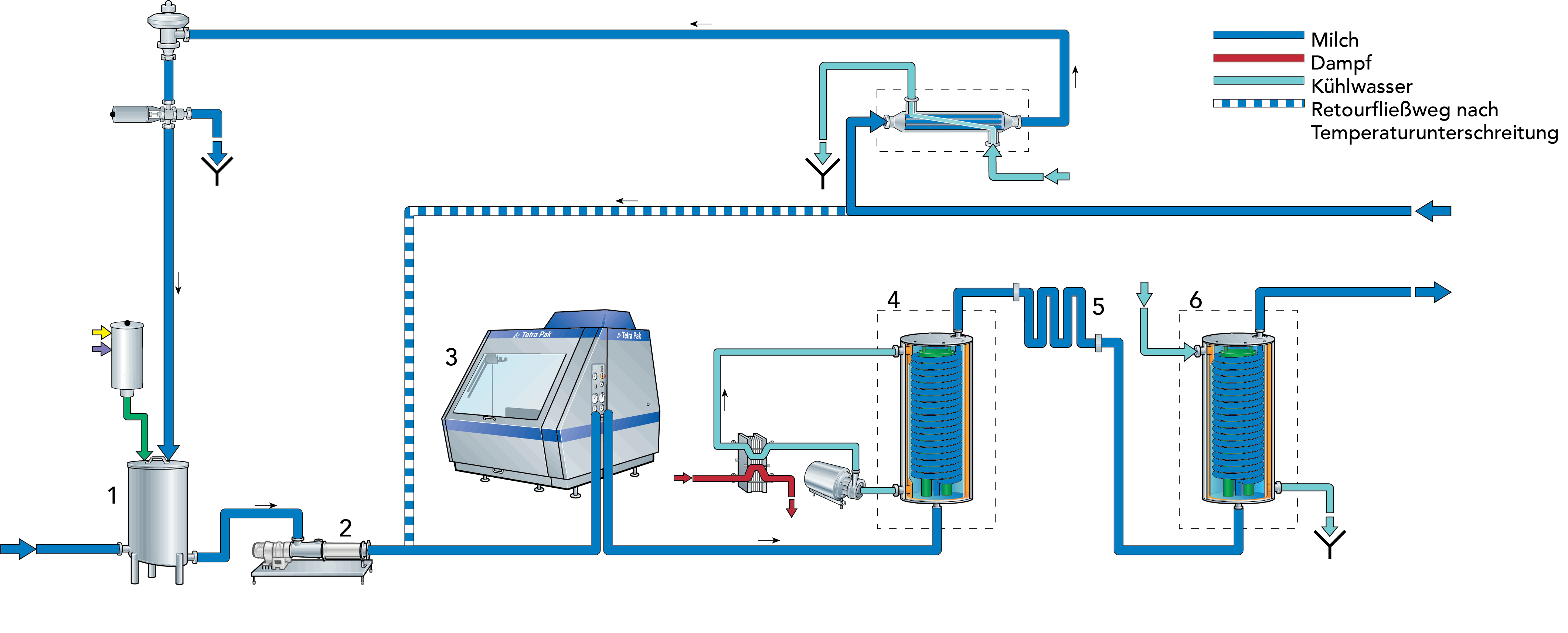

DIREKTE UHT-ANLAGE MIT DAMPFINJEKTION UND RÖHRENWÄRMETAUSCHER

Als Alternative zu der oben beschriebenen Anlage mit Plattenwärmetauscher (3) in Abb. 9.15 kann für Produkte mit niedriger und mittlerer Viskosität auch ein Röhrenwärmetauscher (Abb. 9.16) eingesetzt werden.

Nach der Vorsterilisation kann die Produktion gestartet werden. Das Produkt wird in einem Röhrenwärmetauscher (3) von ca. 6 °C auf ca. 80 °C vorerhitzt.

Im Ringspaltinjektor (4) wird das Produkt durch direkte Dampfinjektion (4) schlagartig auf 140-150 °C erhitzt. Bei dieser Temperatur wird das Produkt für einige Sekunden heißgehalten (5). Im anschließenden Vakuumbehälter (6) erfolgt eine Entspannungskühlung auf ca. 80 °C. Dabei wird die gleiche Brüdenmenge verdampft, die vorher im Dampfinjektor injiziert wurde.

Nach der aseptischen Homogenisierung (9) wird das Produkt im Röhrenwärmetauscher (10) regenerativ auf die Abfülltemperatur von ca. 25 °C gekühlt und dann vor der aseptischen Abfüllung im Steriltank zwischengelagert oder direkt abgefüllt. Durch einen geschlossenen Kreislauf zirkulieren die Heiz- und Kühlmedien zwischen den einzelnen Abteilungen hin und her, dadurch wird ein effektiver Wärmerückgewinn und niedriger Energieverbrauch erreicht.

Bei einer Unterschreitung der UHT-Erhitzungstemperatur schaltet die Anlage auf Umlauf und das Produkt aus der Anlage wird in einen Retourtank gefahren. Danach erfolgen: Spülung der Anlage, eine Reinigung und eine erneute Sterilisation. Dann kann die Produktion wieder gestartet werden.

DIREKTE UHT-ANLAGE MIT DAMPFINFUSION

Hauptunterschied zwischen Dampfinjektion und -infusion ist das Prinzip der eigentlichen direkten Erhitzungsmethode, wie also das Produkt mit dem Dampf vermischt wird.

Bei der Dampfinfusion handelt es sich um eine Produkt-in-Dampf-Infusion. Hierbei wird das Produkt in einen lnfuser (Dampfbehälter) versprüht, wie in Abb. 9.11 gezeigt. Das Sprühverteilungssystem kann bei den einzelnen Anlagen variieren, Voraussetzung ist jedoch in jedem Fall eine gleichmäßig feine Sprühverteilung, so dass die Wärmeübertragung an die einzelnen Produkttröpfchen konstant bleibt. Variiert dagegen die Tröpfchengröße zu stark, kann die Infusion vom theoretischen Modell der gleichmäßigen Tröpfchenverteilung, auf dem das Konzept des Infusers aufgebaut ist, abweichen.

Die übrigen Anlagenteile sind im Prinzip wie bei Dampfinjektionssystemen aufgebaut, siehe oben (Abb. 9.15 und 9.16).

INDIREKTE UHT-ANLAGEN

Häufig müssen Produkte nicht nur ansprechend aussehen und gesund sein, sondern auch wirtschaftlich in Herstellung, Lagerung und Vertrieb sein. Die kostensparendste Methode zur UHT-Behandlung ist daher die indirekte Erhitzung, bei der ein Kontakt zwischen Produkt und Heizmedien unterbleibt. Beide sind stets durch eine Wand getrennt. In der Molkereitechnik kommen dabei meist Röhrenwärmetauschersysteme zum Einsatz. Allgemein gilt das Folgende jedoch für alle Arten von Wärmetauschern. Die Homogenisierung erfolgt dabei vor oder nach der abschließenden Erhitzung des Produkts. In indirekten Anlagen kann auch vor der UHT-Behandlung homogenisiert werden. Dann ist der Einsatz von nichtaseptischen Homogenisatoren möglich. Ein downstream angeordneter aseptischer Homogenisator kann jedoch die Textur und physikalische Stabilität mancher Produkte mit hohem Anteil an Proteinen, Trockenmasse oder Fett verbessern.

Durch eine zweistufige Homogenisierung, mit je einem Homogenisator upstream und downstream können bei einigen Produkten Premiumqualität und lange Haltbarkeit erreicht werden. Ein solches Vorgehen empfiehlt sich bei Kaffeesahne oder Kondensmilch.

Indirekte Anlagen sind besonders geeignet für die Verarbeitung von Milch, Milchmischgetränken, Sahne, Milchdesserts, Trinkjoghurts, Kondensmilch und weiteren, milchfreien Erzeugnissen wie Säften oder Tees.

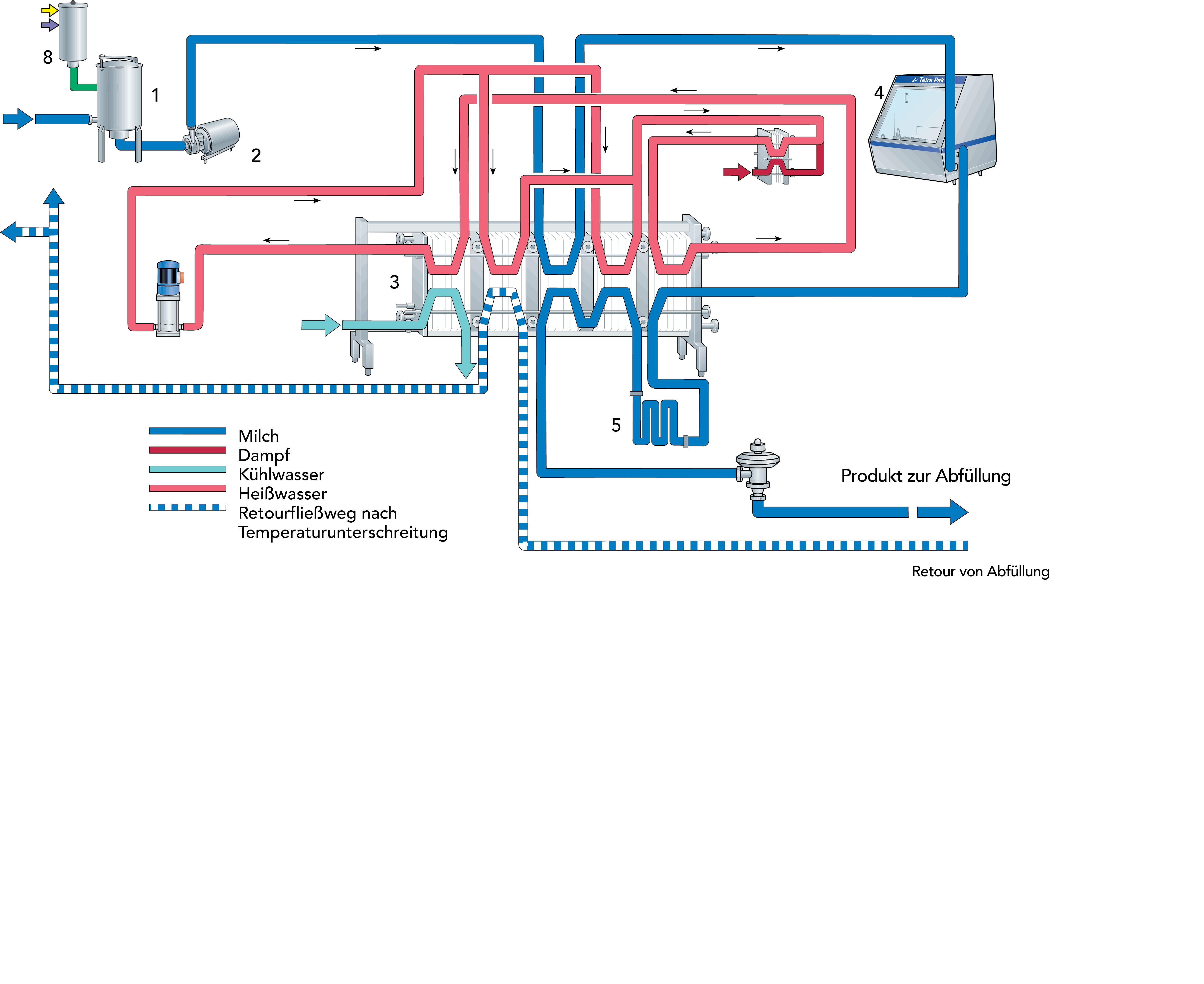

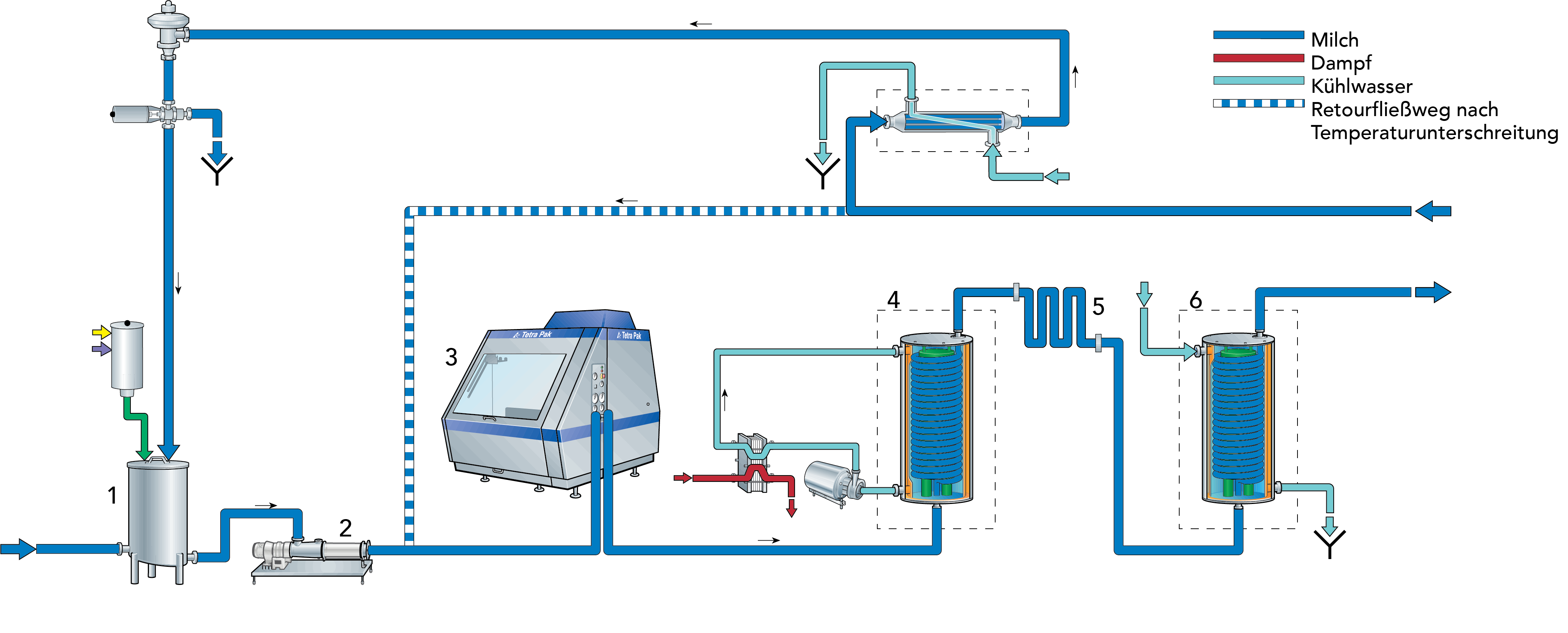

INDIREKTE UHT-ANLAGE MIT PLATTENWÄRMETAUSCHERN

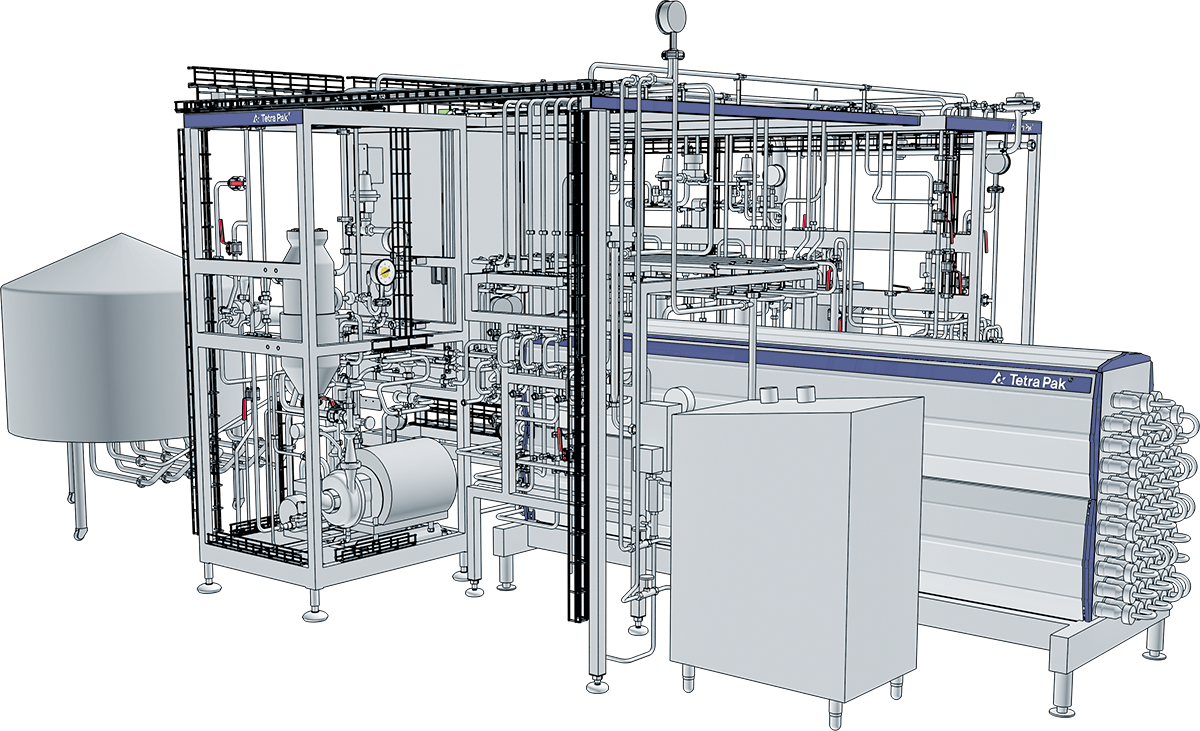

Indirekte UHT-Anlagen werden für Leistungen bis 30.000 l/h gebaut. Ein typisches Beispiel ist im Prinzipschema Abb. 9.17 dargestellt.

Aus einem Lagertank fließt das Produkt zur UHT-Anlage in ein Vorlaufgefäß (1). Von dort wird es mit einer Kreiselpumpe (2) zur Vorerhitzungsabteilung des Plattenwärmetauschers (3) gepumpt. Hier wird das Produkt im Gegenstrom mit dem bereits UHT-erhitzten und nun zu kühlenden Produkt von ca. 4 °C auf ca. 75 °C vorerhitzt. Danach erfolgt eine zweistufige Homogenisierung des vorerhitzten Produkts (4) mit ca. 18- 20 MPa (180-250 bar). Bei indirekten UHT-Anlagen wird standardmäßig vor der UHT-Erhitzung homogenisiert. Es können also nichtaseptische Homogenisatoren eingesetzt werden. Alternativ kann bei bestimmten Produkten auch aseptisch homogenisiert werden, um hierdurch die physikalische Stabilität des Produktes zu verbessern.

Das vorerhitzte, homogenisierte Produkt wird nun zur UHT-Erhitzungsabteilung des Plattenwärmetauschers weitergepumpt und mittels eines geschlossenen Heißwasserkreislaufs auf 137 °C erhitzt und dann im Röhrenheißhalter (5) ca. 4 s bei dieser Temperatur heißgehalten.

Die abschließende Kühlung erfolgt regenerativ in zwei Stufen: Vorkühlung im Gegenstrom mit dem kälteren Ende des Heißwasserkreislaufs und dann im Gegenstrom mit dem kalten zufließenden Produkt. Nach der Kühlung fließt das Produkt weiter entweder direkt zur aseptischen Abfüllung oder zur Zwischenlagerung in einen Steriltank.

Bei einer Unterschreitung der UHT-Erhitzungstemperatur schaltet die Anlage auf einen Sterilwasserkreislauf. Das Produkt wird in einen Retourtank geschoben und die Anlage mit Sterilwasser gespült. Vor dem Neustart muss die Anlage wiederum gereinigt und sterilisiert werden.

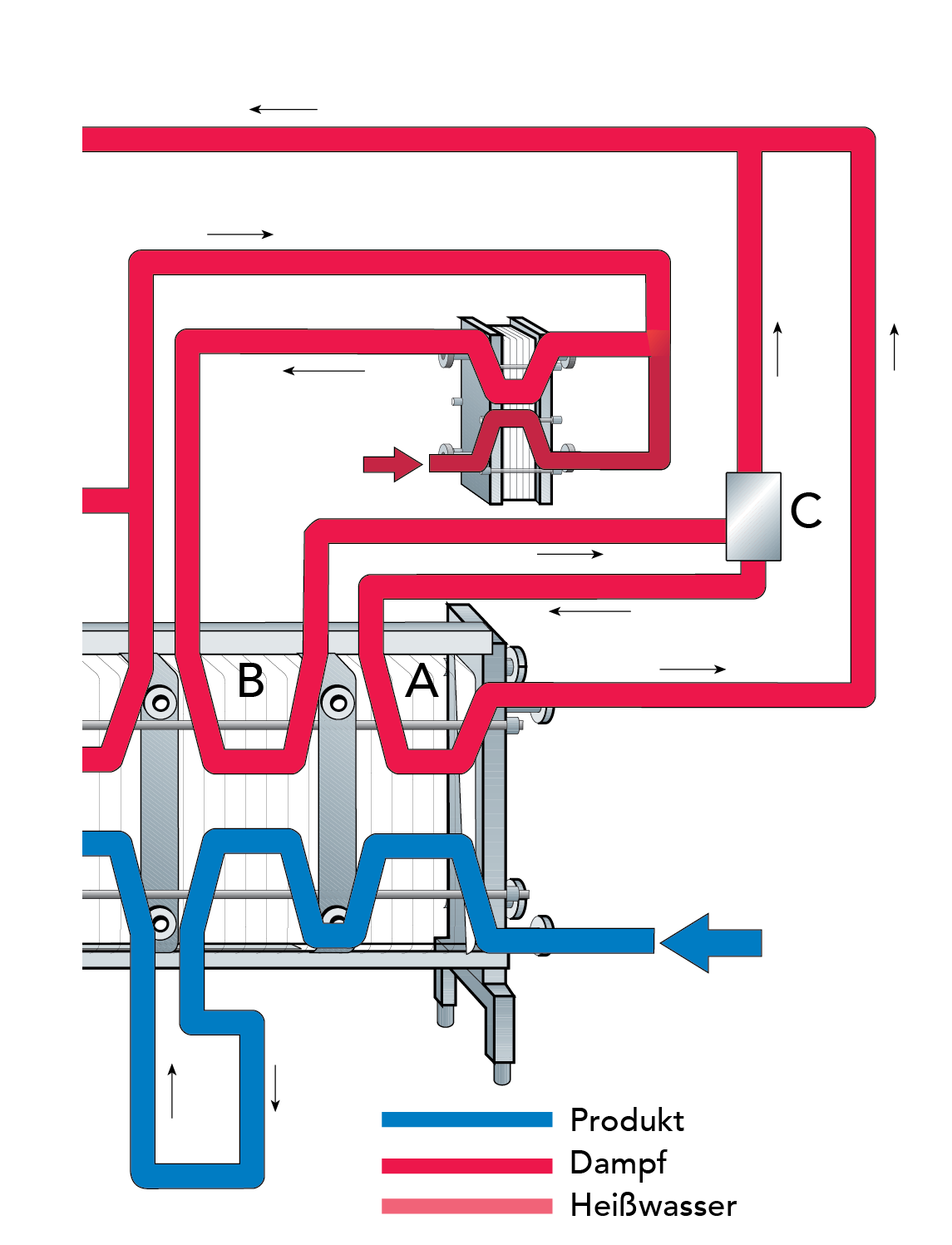

Geteilte UHT-Erhitzungsabteilung

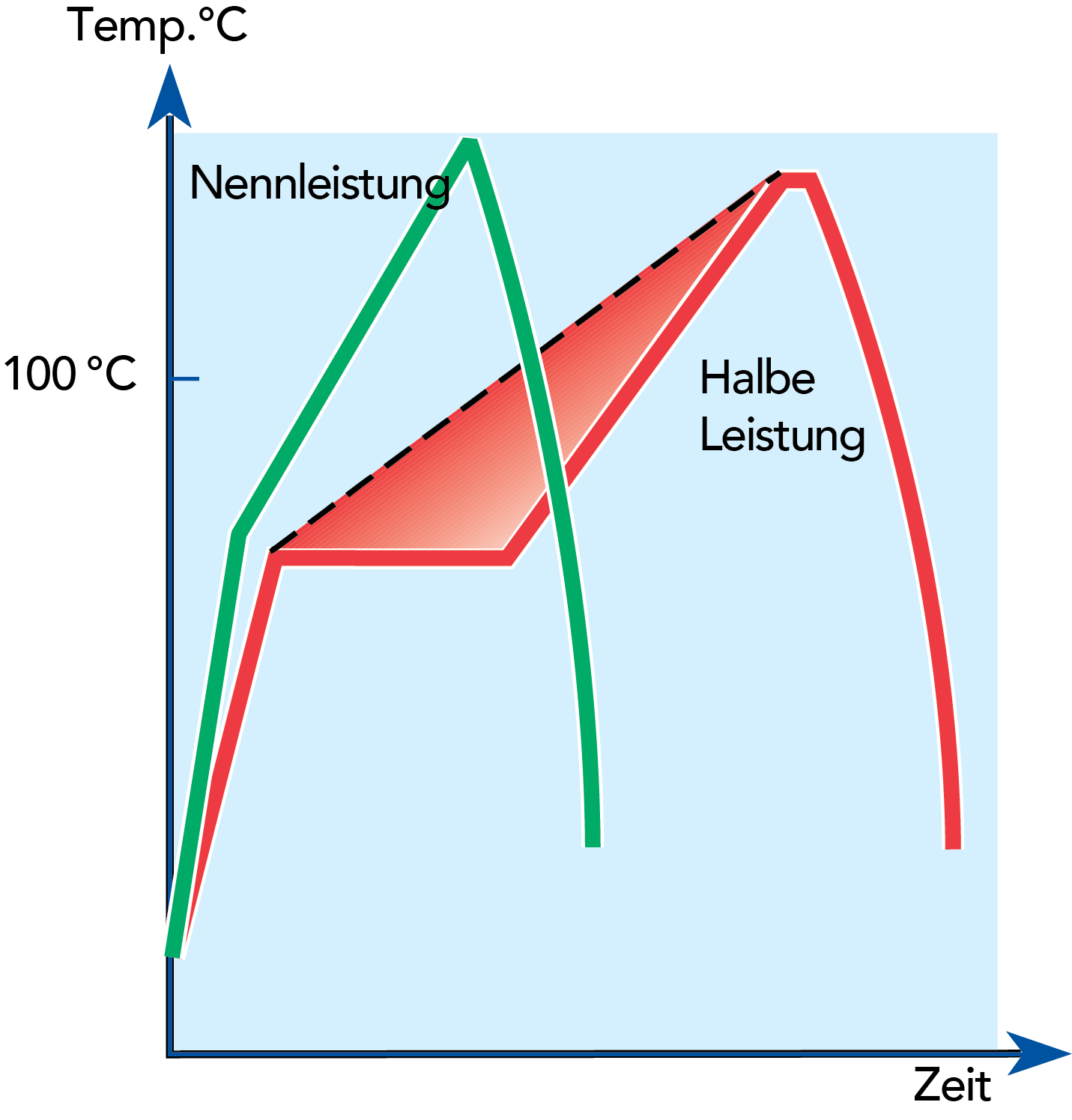

In vielen Fällen sind UHT-Anlagen mit stufenloser Leistungsregelung (50-100 %) ausgerüstet und direkt an eine sterile Abfüllanlage angeschlossen. Wird die Leistung der Anlage reduziert, hat das zur Folge, dass die Strömungsgeschwindigkeit niedriger und damit die Verweilzeit des Produktes in dem Wärmetauscher länger wird. Bei gleichbleibendem Temperaturprofil der Anlage erfährt das Produkt somit eine höhere Wärmebelastung. Um die Hitzeschädigung zu minimieren, kann ein Teil der Erhitzersektion ausgekoppelt werden.

Das Prinzip ist in Abb. 9.18 dargestellt. Bei Umschaltung auf z.B. 50 % der Nennleistung schaltet ein Ventil (C), so dass der Heißwasserstrom an der ersten Erhitzungsabteilung (A) vorbei fließt. Das Produkt bleibt dadurch in der ersten Erhitzungsabteilung auf Vorerhitzungstemperatur (ca. 75 °C). Die UHT-Erhitzung erfolgt erst danach in der zweiten Erhitzungsabteilung (B).

Dadurch wird auch bei reduzierter Leistung eine schonende Produkterhitzung gewährleistet. Die Temperatur-Zeitdiagramme in Abb. 9.19 zeigen anschaulich die Unterschiede in der Hitzebelastung des Produktes bei Nennleistung und bei halber Leistung. Die gestrichelte Linie zeigt den Temperaturverlauf der Anlage mit 50 % Leistung, aber ohne geteilten Erhitzer.

INDIREKTE UHT-ANLAGEN MIT RÖHRENWÄRMETAUSCHER

Röhrenwärmetauscher werden zur UHT-Erhitzung von Produkten mit niedriger und mittlerer Viskosität eingesetzt, die teilweise auch kleine Stücke oder Fasern enthalten können. Der Ausdruck mittlere Viskosität ist komplex und muss näher erläutert werden. Die Viskosität eines Produktes ist abhängig vom Produkt, von eingesetzten Zusatzstoffen und mechanischer Scherbeanspruchung. Die meisten Milchprodukte, Puddings und Desserts, Suppen, Tomatenprodukte, Frucht- und Gemüsesäfte sind Beispiele für mittelviskose Produkte, die sich gut für eine Erhitzung in Röhrenwärmetauschern eignen. Aktuell kommen bei der UHT-Behandlung Röhrensysteme am häufigsten zum Einsatz. Röhrenwärmetauscher werden bevorzugt dann eingesetzt, wenn für Milch- und Milchprodukte lange Standzeiten gefordert werden.

Hierfür ist dann zusätzlich eine Vorheißhaltung bei etwa 95 °C/ 60 - 90 s zur Proteinstabilisierung erforderlich. Ausfällungsreaktionen von denaturierten Molken- proteinen können somit gezielt in diesem Vorheißhalter ablaufen und belegen während der Standzeit der Anlage nicht unnötig die Heizflächen in der Erhitzersektion.

Das Funktionsprinzip ist in Abbildung 9.20 dargestellt. Der Prozessablauf ist weitgehend identisch mit der oben beschriebenen UHT-Anlage mit Plattenwärmetauscher. Indirekte UHT-Anlagen mit Röhrenwärmetauschern werden für Leistungen von 1.000- 30.000 l/h gebaut.

Röhrenwärmetauscher bestehen aus mehreren Röhren, die als Module zusammen- gefasst hintereinander oder parallel betrieben werden können und so für jede Aufgabestellung die optimale Heiz- und Kühlleistung bieten. Auch hier kann mit einer geteilten Erhitzung gearbeitet werden.

Bei einer Unterschreitung der UHT-Erhitzungstemperatur schaltet die Anlage auf einen Sterilwasserkreislauf. Das Produkt wird in einen Retourtank geschoben und die Anlage mit Sterilwasser gespült. Danach erfolgt eine Reinigung und eine Sterilisation. Dann kann die Produktion wieder gestartet werden.

INDIREKTE UHT-ANLAGE MIT ROHRWENDELWÄRMETAUSCHER

Rohrwendelwärmetauscher eignen sich für die Verarbeitung hochviskoser stückiger und glatter Lebensmittel.

Ein solches System besteht aus einer Anzahl schraubenförmiger Röhrenwärmetauscher und ist schematisch in Abb. 9.21 dargestellt. Stundenleistung und spezifische Temperaturprogramme hängen ganz vom verarbeiteten Produkt ab und können wegen der großen Bandbreite zu verarbeitender Produkte und ihrer Eigenschaften nicht im Einzelnen angegeben werden. Besonders geeignet sind Rohrwendelwärmetauscher für die Verarbeitung von Suppen, Tomatenprodukten, Frucht- und Gemüseerzeugnissen, Puddings und Desserts.

Der dabei wirkende Dean-Effekt verbessert die gleichmäßige Vermischung des Produkts im Wärmetauscher und reduziert so den Flächenbedarf für die Wärmeübertragung. Mit nur je einem Ein- und Austritt verringert sich die mechanische Belastung des Produktes und die Partikelintegrität wird im Vergleich zu anderen Systemen begünstigt.

Das Produkt wird aus einem Tank (1) mit einer Speisepumpe (2) zu einer Hochdruckpumpe (Kolbenpumpe) und dann weiter zum ersten Wärmetauscher (4) gepumpt. Es können zusätzliche Wärmestufen eingesetzt werden, um das Produkt auf die gewünschte Temperatur zu bringen. Monitore an unterschiedlichen Prozessstufen überprüfen, dass diese Temperaturen erreicht wurden.

Im Heißhalter (5) wird das Produkt für einen festgelegten Zeitraum auf der benötigten Temperatur gehalten. Das Produkt wird mit Wasser (6) und Kaltwasser (6) gekühlt, bis es die Abfülltemperatur erreicht.

Schließlich wird das gekühlte Produkt in einen aseptischen Puffertank (nicht abgebildet) gepumpt, der ein Puffervolumen zwischen der kontinuierlichen Fertigungslinie und dem Verpackungssystem bietet.

Wenn die voreingestellten Werte nicht erreicht werden, öffnet sich automatisch ein Rücklaufventil, um das Produkt in einen Retourtank zu leiten.

INDIREKTE UHT-ANLAGE MIT SCHABEWÄRMETAUSCHER

Schabewärmetauscher sind am besten für die Verarbeitung von hochviskosen Lebensmitteln mit und ohne Stücke geeignet.

Dieses UHT-System besteht aus mehreren in Reihe geschalteten Schabewärmetauschern. Das Funktionsprinzip ist in der Abb. 9.22 dargestellt. Infolge der stark variierenden Viskositäten und der weiteren physikalischen Prozessparameter lassen sich hierfür keine generellen Leistungen und Temperaturprogramme aufstellen.

Das Prinzip dieser Anlage läuft jedoch wie folgt ab: Das Produkt wird aus dem Prozesstank (1) durch eine Förderpumpe (2) zum ersten Schabewärmetauscher (3) gefördert und dann mittels Dampf erhitzt. Teilweise sind weitere Erhitzungsstufen (4) notwendig, um die geforderte Erhitzungstemperatur zu erreichen. Überwachungsgeräte an verschiedenen Stellen der Anlage überwachen das Erreichen der Erhitzungstemperatur.

Im Röhrenheißhalter (5) wird das Produkt bei Erhitzungstemperatur für eine bestimmte Zeit, je nach Aufgabenstellung, Größe der Stücke etc.heißgehalten. Danach wird das Produkt in den Schabewärmetauschern (6) und (7) mittels Kühlwasser und in (8) und (9) mittels Eiswasser gekühlt, bis die Abfülltemperatur erreicht ist.

Danach wird das Produkt über die Pumpe zu einem Steriltank (nicht abgebildet) weitergeleitet, der als Puffertank zwischen der kontinuierlichen Prozesslinie und der Abfüllmaschine dient.

Werden die eingestellten Sollwerte für die Erhitzungstemperatur unterschritten, wird das Produkt über ein Umschaltventil in einen Retourtank geschoben.

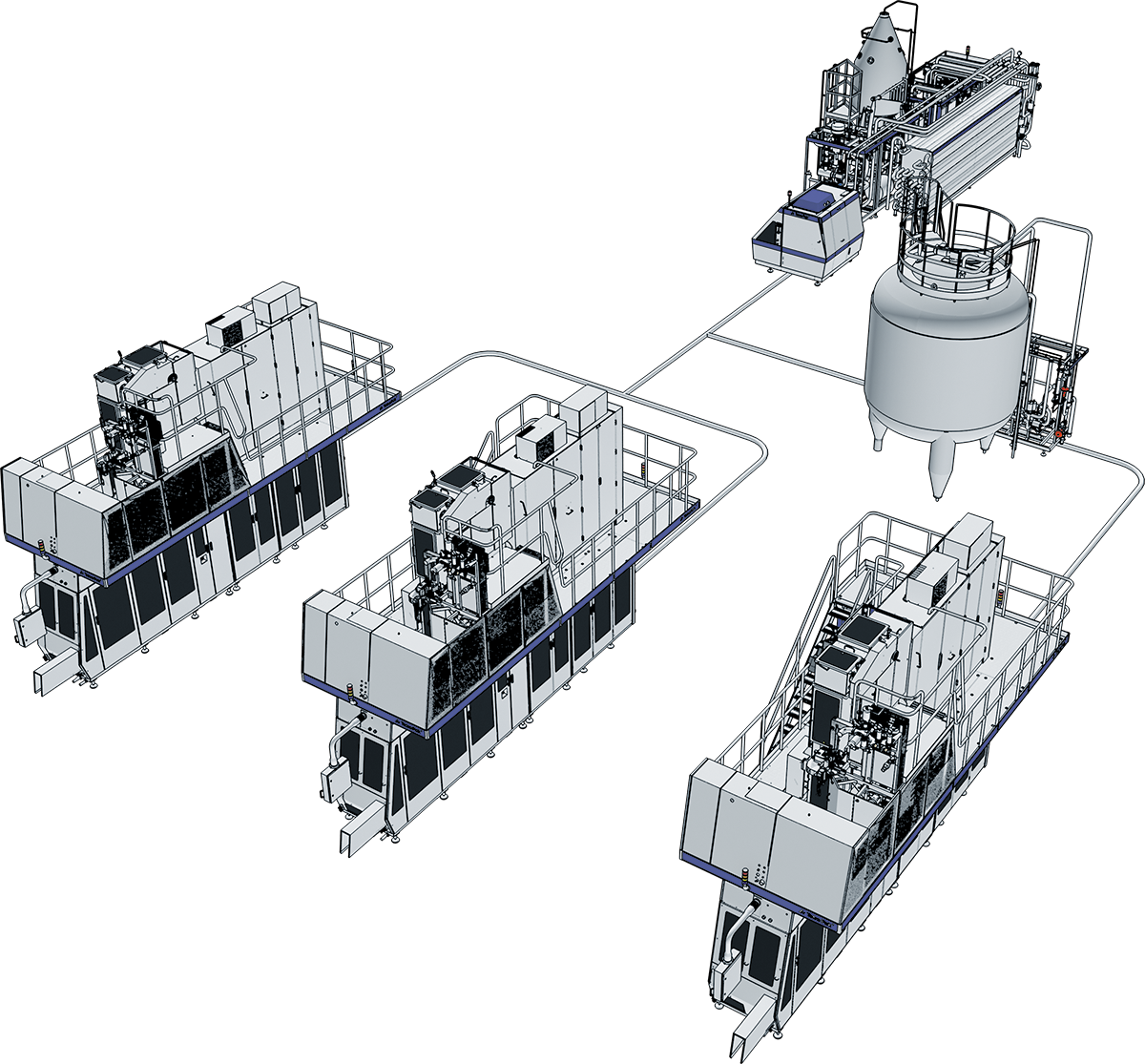

STERILTANK FÜR ASEPTISCHE ZWISCHENLAGERUNG

Der in Abb.9.23 gezeigte Steriltank wird zur sterilen Zwischenlagerung von UHT-erhitzten Milchprodukten eingesetzt. Anschlüsse für Produkt- und Hilfsmedium befinden sich am Ventil- und Steuerungsschaltschrank. Steriltanks können in UHT-Linien sehr vielfältig eingesetzt werden und lösen eine Reihe von Produktionsproblemen. Zwei Beispiele sind in Abb.9.24 und 9.25 dargestellt:

- Abfüllung von zwei Produkten zur gleichen Zeit: Der Steriltank wird bei Produktionsbeginn mit einer genügenden Menge eines Produkts gefüllt, um eine Abfüllcharge zu versorgen. Danach wird die UHT-Anlage auf das zweite Produkt umgeschaltet, dass dann direkt auf der zweiten Abfüllmaschine abgefüllt wird.

- Durch die Installation von ein oder mehreren Steriltanks in die Prozesslinien kann die Flexibilität in der Produktionsplanung und die Effektivität in der Produktion erheblich gesteigert werden.

Für die Direktabfüllung von einer UHT-Anlage zur Abfüllmaschine ist eine Überschussmenge von > 300 l/h erforderlich, um einen konstanten Abfülldruck einzuhalten. Empfindliche Produkte vertragen diesen ständigen Teilumlauf nicht. Auch hierfür ist ein konstant mit dem erforderlichen Druck beaufschlagter Steriltank nötig. Einer der bedeutendsten Vorteile des Steriltanks ist der reduzierte Produktumlauf. Unter optimalen Bedingungen unterbleibt jede Rezirkulation des Produkts. Eine gleichbleibend hohe Produktqualität ist so gewährleistet.

Die optimale Auslegung und Anordnung von UHT-Anlagen, Steriltanks und Abfüllmaschinen muss deshalb für jede Aufgabenstellung individuell festgelegt werden.

ASEPTISCHE ABFÜLLUNG

Die aseptische Abfüllung wird definiert als ein Prozess, bestehend aus einer Sterilisation des Packmaterials oder der vorgefertigten Becher, der Befüllung mit einem kommerziell sterilen Produkt in einer sterilen Umgebung und der Produktion von Verpackungen, die „hermetisch" dicht versiegelt sind, um eine Rekontamination auszuschließen, vgl. hierzu Abb. 9.26.

Für Produkte mit Lagerung bei Raumtemperatur - also ungekühlt -, muss die Verpackung einen nahezu vollständigen Lichtschutz und Schutz gegen atmosphärischen Sauerstoff bieten, um den Nährstoffgehalt und die sensorische Produktqualität zu bewahren. Ein Karton für haltbare Milch muss daher aus einem Kartonpapier hoher Qualität hergestellt werden, das aus einer Mehrschichtfolie mit einer Polyethylenfolie innen und außen besteht.

Der Ausdruck „aseptisch" impliziert die Abwesenheit oder den Ausschluss aller unerwünschten Mikroorganismen in Produkt, Verpackung oder anderen spezifischen Bereichen. „Hermetisch" ist ein Ausdruck, der geeignete mechanische Eigenschaften umschreibt, die den Zutritt von Bakterien zur Verpackung, oder besser, das Passieren von Mikroorganismen und Gasen oder Dampf aus oder in die Verpackung unterbinden.

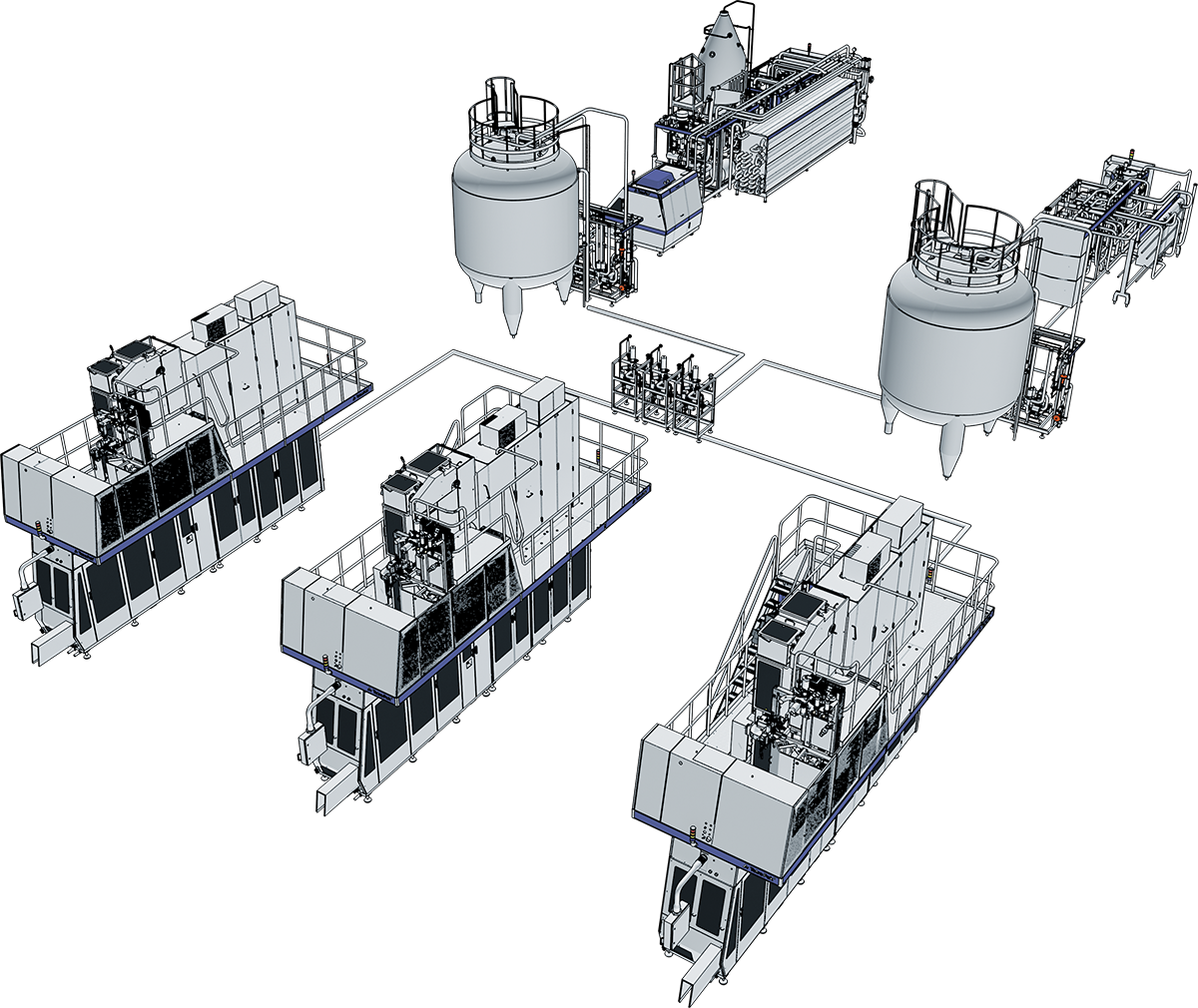

UHT-PILOTANLAGEN

Zur Entwicklung kleiner Mengen von neuen, interessanten Produkten können spezielle UHT- Pilotanlagen eingesetzt werden. Hiermit können die verschiedensten technologischen Parameter bei dem UHT-Prozess wie Temperaturführung, Heißhaltezeiten, UHT- Erhitzungsverfahren (direkt oder indirekt), Entgasung und Homogenisierung (nicht aseptisch, aseptisch oder zweifach) untersucht werden. Viele technologische Parameter stehen in direktem Zusammenhang mit dem Produkt, wie etwa Rezepturen, Zutaten oder Vorbehandlung.

Diese Produktparameter sind ebenso wichtig wie die Prozessparameter und eine leistungsfähige UHT-Behandlung darf auch diese nicht vernachlässigen. Gleichzeitig können hitzebezogene Produkteigenschaften wie z. B. Hitzestabilität und Hitzebeständigkeit bestimmter Sporen etc. untersucht werden.

Viele Forschungslabors im Bereich der Lebensmittel- und Molkereitechnik betreiben eigene UHT-Pilotanlagen im Rahmen der Produktentwicklung. Auch Molkereifachschulen, Universitäten und andere wissenschaftliche Institute, die sich mit Lebensmittel- und Molkereitechnologie befassen, greifen vermehrt auf Pilotanlagen im Labormaßstab zurück. Für Erforschung und Entwicklung der Technologie haben auch die Hersteller von UHT-Anlagen Pilotanlagen in Betrieb.

Eine komplette UHT-Pilotanlage kann aus Modulen zur indirekten Erhitzung und Kühlung in Platten- und Röhrenwärmetauschern sowie zusätzlichen Modulen für direkte Erhitzung (Injektion und Infusion) und Flashcooling (Entspannungskühlung und alternativ für Entgasung) bestehen. Zur Homogenisierung können ein oder mehrere Homogenisatoren zwischen die einzelnen Module geschaltet werden. Im Prinzipschema Abb. 9.27 ist eine UHT-Pilotanlage zur indirekten Erhitzung in Plattenwärmetauschern oder alternativ Röhrenwärmetauschern mit zusätzlichen Modulen für direkte Erhitzung und Homogenisierung des Produktes, sowohl Upstream nicht aseptisch (5a) als auch Downstream aseptisch (5b) dargestellt.