PASTEURISIERTE MILCHPRODUKTE

Pasteurisierte Milchprodukte sind aus Milch oder Sahne hergestellte flüssige Produkte, die für den direkten Verzehr durch die Konsumenten gedacht sind. Diese Gruppe beinhaltet Vollmilch, Magermilch, standardisierte Milch und verschiedene Sahnesorten.

Gesäuerte Produkte gehören ebenfalls zu dieser Kategorie. Da sie jedoch mit speziellen Bakterienkulturen hergestellt werden, wird diese Gruppe in Kapitel 11 "Sauermilchprodukte" separat behandelt.

Alle in Kapitel 6 beschriebenen Anlagen werden im Prinzip auch für die Herstellung pasteurisierter Milchprodukte eingesetzt.

In den meisten Ländern sind Filtrierung, Pasteurisierung und Kühlung die obligatorischen Schritte bei der Herstellung von Milchprodukten. In vielen Ländern werden Milch- und Milchprodukte homogenisiert, während in anderen die Homogenisierung entfällt, da dort eine starke Aufrahmung als Garant für Qualität angesehen wird. In manchen Fällen, wenn die Milch einen hohen Luftanteil hat oder hoch flüchtige Fehlaromen im Produkt vorhanden sind, muss die Milch entgast werden. Dies kann z. B. nötig sein, wenn im Tierfutter Pflanzen aus der Familie der Zwiebeln vorkommen.

Voraussetzungen für die Herstellung von Trinkmilchprodukten in einwandfreier Qualität sind qualitativ hochwertiges Rohmaterial sowie richtig ausgelegte Prozesslinien. Damit die wertvollen Bestandteile nicht negativ beeinflusst werden, ist eine schonende Behandlung erforderlich.

Zur Sicherstellung der Milchqualität gibt es für den innereuropäischen Handel mit Milch mikrobiologische Standards, die vom Rat der Europäischen Union (EU) zum Schutz der Gesundheit der Menschen und Tiere festgelegt wurden. Diese Standards sind in Tabelle 8.1 aufgeführt.

Eine weitere Möglichkeit zur Bestimmung der Rohmilchqualität ist die Anzahl der tolerierbaren somatischen Zellen in der Rohmilch. Die Anzahl somatischer Zellen wird als ein Kriterium zur Ermittlung von "unnormaler" Milch eingesetzt. Rohmilch für den innereuropäischen Handel darf nach EU-Richtlinien nicht mehr als 400.000 somatische Zellen je ml aufweisen.

Herstellung pasteurisierter trinkmilch

Je nach Gesetzgebung und Verordnungen gibt es für den Aufbau einer Prozesslinie für pasteurisierte Trinkmilch große Unterschiede zwischen verschiedenen Ländern und zum Teil auch von Molkerei zu Molkerei. Zum Beispiel kann die Fettstandardisierung (falls nötig) als chargenweise Vorstandardisierung oder in-line als Direktstandardisierung vorgenommen werden, wenn das jeweilige Standardisierungssystem in die Pasteurisierungsanlage integriert ist. Es kann eine Vollstrom- oder Teilstromhomogenisierung durchgeführt werden.

Der einfachste Prozess ist, die Vollmilch zu pasteurisieren. In diesem Fall besteht die Prozesslinie aus einem Pasteur, einem Puffertank sowie einer Abfüllmaschine. Werden verschiedene Trinkmilchsorten, wie z.B. Vollmilch, Magermilch und standardisierte Milch, mit unterschiedlichem Fettgehalt oder Sahne mit verschiedenen Fettstufen hergestellt, wird der Prozess jedoch komplizierter.

Für den unten beschriebenen Betrieb wurden folgende Annahmen getroffen:

- Rohmilch

– Fettgehalt 3,8 %

– Temperatur, +4 °C - Standardisierte Milch

– Fettgehalt 3,0 %

– Temperatur, +4 °C - Standardisierte Sahne

– Fettgehalt 40 %

-– Temperatur, +5 °C - Leistung des Betriebes

– 20.000 l/h

– 7 h/Tag

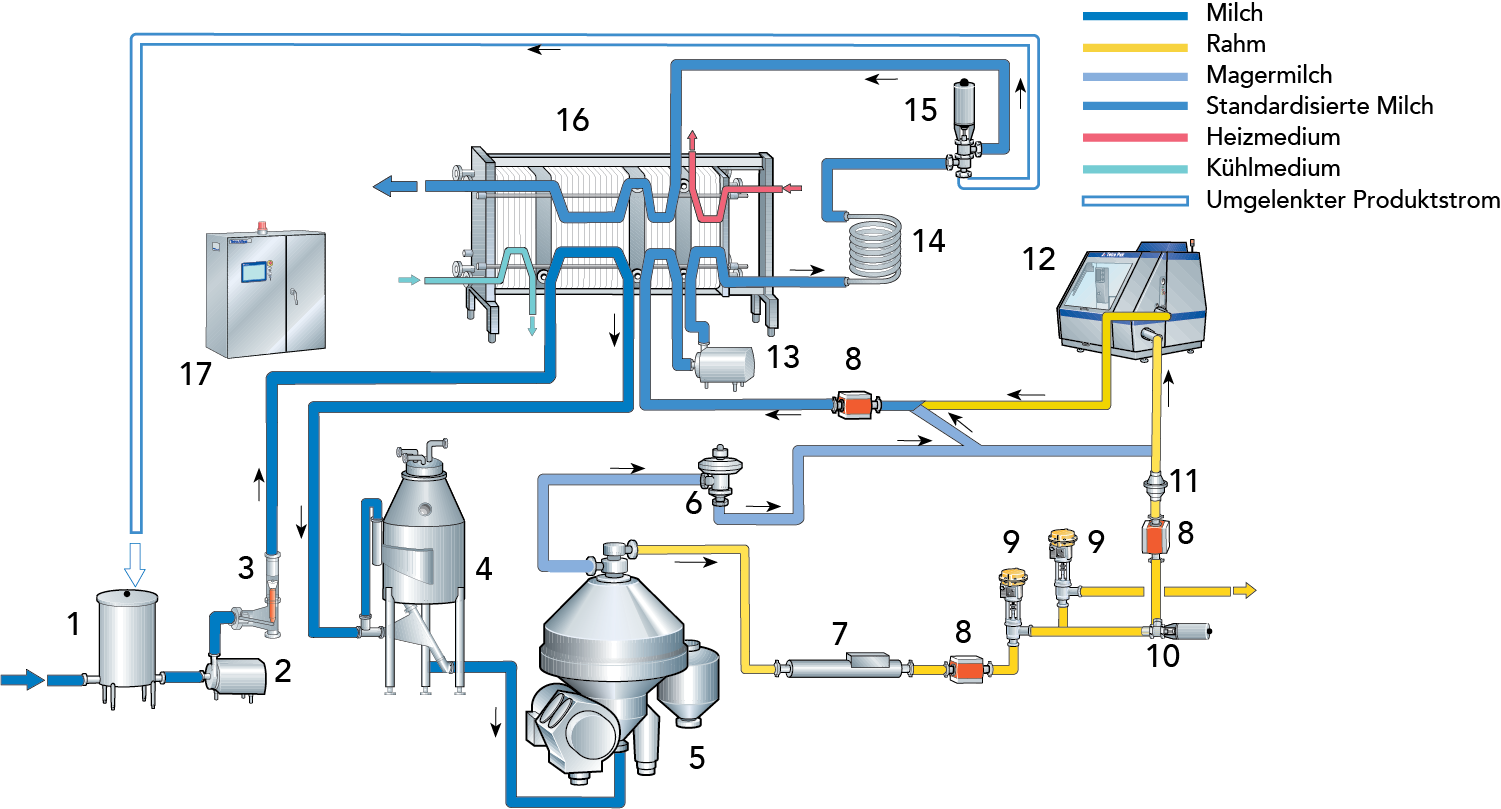

Abbildung 8.1 zeigt den typischen Prozessablauf in einer Trinkmilchlinie. Die Milch kommt über einen Vorlaufbehälter (1) in den Prozess, wird zur Vorwärmung in einen Plattenwärmeaustauscher (16) gepumpt und fließt anschließend zu einem Separator (5) zur Reinigung und Trennung in Magermilch und Sahne.

Die Standardisierung der Trinkmilch erfolgt in einem bereits in Kapitel 6.2 beschriebenen In-Line-System. Der Fettgehalt der Sahne aus dem Separator muss auf das erforderliche Niveau eingestellt werden und dann auf diesem Niveau gehalten werden, ungeachtet moderater Variationen im Rohmilchfettgehalt und variablen Anlagenleistungen. Der Fettgehalt der Sahne wird für Schlagsahne auf 35-40 % eingestellt. Für andere Produkte wie z.B. Butterungsrahm oder andere Sahnesorten kann er auf ein anderes Niveau eingestellt werden. Einmal eingestellt, wird der Fettgehalt der Sahne mittels eines Kontrollsystems konstant gehalten. Dieses besteht aus Durchflussmesser (8), Dichtemesser (7), Regelventilen (9) und der Steuerung für das Standardisiersystem.

In diesem Beispiel wird eine Teilstrom-Homogenisierung eingesetzt, sodass nur die Sahne behandelt wird. Der Grund für die Wahl dieses Systems ist, dass hier ein kleinerer Homogenisator (12) eingesetzt werden kann, was wiederum zu einem geringeren Energieverbrauch bei einem gleichzeitig guten Homogenisierungseffekt führt.

Das Arbeitsprinzip des Systems, das auch in Kapitel 6.3 beschrieben wird, ist wie folgt: Nach Durchfluss durch den Separator wird der Rahmfluss in zwei Ströme aufgeteilt. Ein Rahmstrom wird mit einer stündlichen Leistung, die nötig ist, um die Trinkmilch auf den gewünschten Endfettgehalt zu bringen, in den Homogenisator geleitet. Der andere Strom, der Überschussrahm, fließt zur separaten Rahmerhitzung. Da der Fettgehalt der zu homogenisierenden Sahne maximal 18 % betragen sollte, wird die herkömmliche Sahne mit einem Fettgehalt von ca. 40 % vor der Homogenisierung mit Magermilch "rückverdünnt". Die Leistung des Homogenisators muss sorgfältig kalkuliert und auf eine bestimmte Durchflussmenge eingestellt werden.

Bei der Teilstrom-Homogenisierung wird der Homogenisator zudem mit der Magermilchlinie verbunden, damit immer genügend Produkt für einen störungsfreien Betrieb zur Verfügung steht. Auf diese Weise wird die relativ niedrige Sahnemenge durch die Magermilch kompensiert. Um einen Fettgehalt von 3 % vor der Pasteurisierung zu erhalten, kann 18%ige Sahne im Anschluss an die Homogenisierung in-line mit der überschüssigen Magermilch gemischt werden. Diese Milch mit einem standardisierten Fettgehalt wird in die Erhitzungsabteilung des Wärmeaustauschers gepumpt, wo sie pasteurisiert wird. Die nötige Heißhaltezeit wird durch einen externen Heißhalter (14) gewährleistet. Die Pasteurisationstemperatur wird kontinuierlich registriert.

Eine Druckerhöhungspumpe (13) erhöht den Produktdruck auf ein Niveau, bei dem das pasteurisierte Produkt nicht durch unbehandelte Milch, oder durch eventuell aus einem Riss im Plattenwärmeaustauscher ausgetretenes Kühlmedium, kontaminiert werden kann.

Sollte die Pasteurisierungstemperatur den eingestellten Grenzwert unterschreiten, gibt ein Temperaturwächter Alarm. Ein Signal aktiviert das Umschaltventil (15) und die Milch fließt zurück in den Vorlaufbehälter. Vgl. dazu auch Kapitel 7.

Nach der Pasteurisation fließt die Milch weiter zur Kühlabteilung des Wärmeaustauschers, wo sie im Gegenstrom durch die einlaufende, unbehandelte Milch gekühlt wird. Nach der abschließenden Abkühlung mit Eiswasser wird die Milch zu den Puffertanks und schließlich zu den Abfüllmaschinen gepumpt.

STANDARDISIERUNG

Die Standardisierung hat den Zweck, die Milch auf einen definierten, garantierten Fettgehalt einzustellen. Der Wert variiert von Land zu Land erheblich. Herkömmliche Fettgehalte sind 1,5 % für fettarme Milch und 3,5 % für normale Milch, zudem gibt es auch noch Fettgehalte von 0,1 und 0,5 %. Da Fett ein sehr wichtiger ökonomischer Faktor ist, muss die Standardisierung der Milch und Sahne sehr genau erfolgen.

Verschiedene Optionen, die für eine kontinuierliche Fettstandardisierung anwendbar sind, werden in Kapitel 6.2 dargestellt.

PASTEURISATION – WÄRMEBEHANDLUNG

Neben der korrekten Kühlung ist die Pasteurisierung einer der wichtigsten Prozesse der Milchbehandlung. Richtig angewendet, wird durch diesen Prozess eine Trinkmilch mit einer längeren Haltbarkeit erzielt.

Temperatur und Heißhaltezeit sind sehr wichtige Faktoren für den Pasteurisierungseffekt, die präzise an die Qualität der Milch und die Haltbarkeitsanforderungen etc. angepasst werden müssen. Die Pasteurisationstemperatur für homogenisierte, KZE-pasteurisierte Konsummilch beträgt normalerweise 72-75 °C für 15 bis 20 Sekunden.

Der Pasteurisierungsprozess kann nach der jeweiligen nationalen Gesetzgebung zwischen den Ländern variieren. Natürlich ist eine allgemeine Voraussetzung in allen Ländern, dass die Wärmebehandlung die Abtötung aller unerwünschten Mikroorganismen sowie aller pathogenen Keime gewährleisten muss, ohne die Produktqualität zu vermindern.

HOMOGENISIERUNG

Die Homogenisierung wurde bereits in Kapitel 6.3 besprochen. Sie dient zur Zerkleinerung bzw. Feinverteilung der Fettkügelchen in der Milch, wodurch ein Aufrahmen vermindert oder ausgeschlossen wird. Es kann eine Vollstrom- oder Teilstromhomogenisierung durchgeführt werden. Die Teilstrom- Homogenisierung ist wirtschaftlicher, da ein kleinerer Homogenisator eingesetzt werden kann.

BESTIMMUNG DES HOMOGENISIERUNGSGRADES

Um eine Aufrahmung zu verhindern, muss die Homogenisierung immer ausreichend effizient erfolgen.

Das Ergebnis kann über den Homogenisierungsgrad ermittelt werden. Dafür ist der sogenannte NIZO-Wert ein in der Industrie allgemein anerkanntes Maß. Gemessen wird er nach der in Kapitel 6.3 beschriebenen Methode. Der anzustrebende Wert hängt dabei von der erforderlichen Haltbarkeit der Milch ab. Für pasteurisierte Milch liegt er bei 70 % und für ESL-Milch bei 80 %.

QUALITÄTSSICHERUNG BEI PASTEURISIERTER MILCH

Aufgrund ihrer Zusammensetzung ist Milch nicht nur gegenüber bakteriologischen und chemischen (Kupfer, Eisen, usw.) Kontaminationen, sondern auch gegenüber Licht sehr empfindlich, besonders wenn sie homogenisiert wurde.

Daher sind strenge Vorgaben für den Betrieb ebenso unerlässlich wie geeignete Reinigungsanlagen (CIP, Cleaning in Place), Reinigungs- und Desinfektionsmittel sowie sauberes Wasser.

Einmal abgefüllt, muss das Produkt sowohl vor Tageslicht, als auch vor künstlichem Licht geschützt werden. Licht hat einen nachteiligen Einfluss auf viele Nährstoffe und kann zu Geschmacksbeeinträchtigungen führen.

Lichtgeschmack resultiert aus den Proteinen der Milch. Wird die Aminosäure Methionin Licht ausgesetzt, wird sie zu Methional abgebaut. Ascorbinsäure (Vitamin C) und Riboflavin (Vitamin B2) spielen in diesem Prozess eine signifikante Rolle. Zudem muss Sauerstoff vorhanden sein. Methional weist einen charakteristischen Geschmack auf, der bisweilen als pappig oder schmirgelig beschrieben wird. Dieser Geschmack tritt in sterilisierter bzw. UHT-erhitzter, homogenisierter Milch nicht auf. Vermutlich weil durch die Hitze das Vitamin C abgebaut wird und die SH-Gruppen der Molkenproteine chemischen Veränderungen unterliegen.

Tabelle 8.2 zeigt den Einfluss von Licht auf pasteurisierte Milch in einer transparenten Glasflasche sowie einer Kartonverpackung. Der erste Vitaminverlust tritt bereits nach ein bis zwei Stunden ein, wenn die Milch in der durchsichtigen Glasflasche 1.500 Lux, einem durchschnittlichen Lichtwert, ausgesetzt wird. In dem undurchsichtigen Karton gibt es nur einen geringfügigen Verlust.

Nach vier Stunden Lichteinwirkung kann in der Flaschenmilch bereits eine Geschmacksveränderung nachgewiesen werden, nicht aber in der Kartonverpackung.

HALTBARKEIT VON PASTEURISIERTER STANDARDMILCH

Die Haltbarkeitsdauer von Lebensmitteln bezeichnet die Zeitspanne während der

- der Verzehr des Lebensmittels sicher und unbedenklich ist,

- gewährleistet ist, dass die gewünschten sensorischen, chemischen, physikalischen und mikrobiologischen Eigenschaften von Lebensmitteln unverändert bleiben,

- bei sachgemäßer Lagerung und Verwendung die deklarierte Zusammensetzung dieser Lebensmittel unverändert bleibt.

Das heißt, die Haltbarkeitsdauer sagt aus, wie lange Lebensmittel qualitativ stabil und zum Verzehr geeignet sind.

DIE HALTBARKEIT VERMINDERNDE FAKTOREN

Mindestens vier Arten von Stabilität begrenzen die Haltbarkeit von Lebensmitteln:

- Mikrobiologische Stabilität – Wachstum von Mikroorganismen

- Biochemische Stabilität – enzymatische und ähnliche Veränderungen

- Chemische Stabilität – Oxidationsvorgänge, farbliche Veränderungen, Geschmacksverluste usw.

- Physikalische Stabilität – Abtrennung, Sedimentation usw.

Die Haltbarkeit pasteurisierter Milch hängt immer von der Qualität der verwendeten Rohmilch ab. Daher ist es sehr wichtig, dass die Produktionsbedingungen technisch und hygienisch optimiert sind und der Betrieb richtig geführt wird.

Pasteurisierte Milch, die aus einer qualitativ hochwertigen Rohmilch und unter guten technischen und hygienischen Bedingungen produziert wurde, sollte ungeöffnet bei einer Temperatur von 5-7 °C eine Haltbarkeit von acht bis zehn Tagen aufweisen.

Diese Haltbarkeit reduziert sich drastisch, wenn die Rohmilch mit Mikroorganismen wie verschiedenen Spezies von Pseudomonas, die hitzeresistente Enzym-Systeme (Lipasen und Proteasen) ausbilden, und/oder mit hitzeresistenten Bakterien wie Bacillus cereus und Bacillus subtilis, welche die Pasteurisation im Sporenstadium überleben, kontaminiert ist. Auch eine Rekontamination der Milch nach erfolgter Pasteurisierung mit beispielsweise gram-negativen Bakterien vermindert die Haltbarkeit und ist daher unter allen Umständen zu vermeiden.

ESL-MILCH (EXTENDED SHELF LIFE, MILCH MIT VERLÄNGERTER HALTBARKEIT)

Da es sich hier um ein Herstell-Konzept handelt, das durch viele Faktoren berührt wird, gibt es keine einheitliche Definition für ESL. Im Wesentlichen bedeutet ESL, die Verlängerung der Haltbarkeit eines Produktes über die traditionelle Haltbarkeit hinaus, indem die Hauptquellen für eine Reinfektion reduziert werden und die Produktqualität auf dem gesamten Weg vom Erzeuger bis hin zum Konsumenten erhalten bleibt.

Für ESL-Milch sind besonders drei Verarbeitungsverfahren verbreitet. Die Entscheidung für eines dieser Verfahren hängt dabei von der Produktart und dem gewünschten Ergebnis ab.

- Pasteurisation in Verbindung mit Bactofugation oder Zwei-Phasen-Bactofugation

- Pasteurisation in Verbindung mit Mikrofiltration

- Hochpasteurisierung (HHT)

Liegt die aktuelle Haltbarkeitsdauer unter sieben bis zehn Tagen, so können Verbesserungen hinsichtlich Produktionsbedingungen und Betriebsablauf das Ergebnis erheblich verbessern.

Durch eine Kombination von Pasteurisierung und Bactofugation oder Zwei- Phasen-Bactofugation lässt sich eine weitere Verlängerung der Haltbarkeit um drei bis fünf Tage erzielen.

Der Bactofugationsprozess basiert auf der zentrifugalen Separation von Mikroorganismen. Obwohl sich bei einer Zwei-Phasen-Bactofugation die Bakteriensporen um bis zu > 99 % reduzieren lassen (siehe Kapitel 14, Käse), ist dies für pasteurisierte Trinkmilch, die länger als 14 Tage haltbar sein soll, nicht ausreichend. Bei einer angestrebten Haltbarkeitsdauer von zwei bis vier Wochen, ist eine Mikrofiltration mit Membranen von 1,4 μm Porengröße oder aber Hochpasteurisierung erforderlich. Bei einer solchen Porengröße sind Sporenreduktionseffekte von bis zu 99,99 % aller Bakterien und Sporen möglich. Bei 0,8 μm Porengröße kann dieser Wert bis auf 99,9999 % verbessert werden.

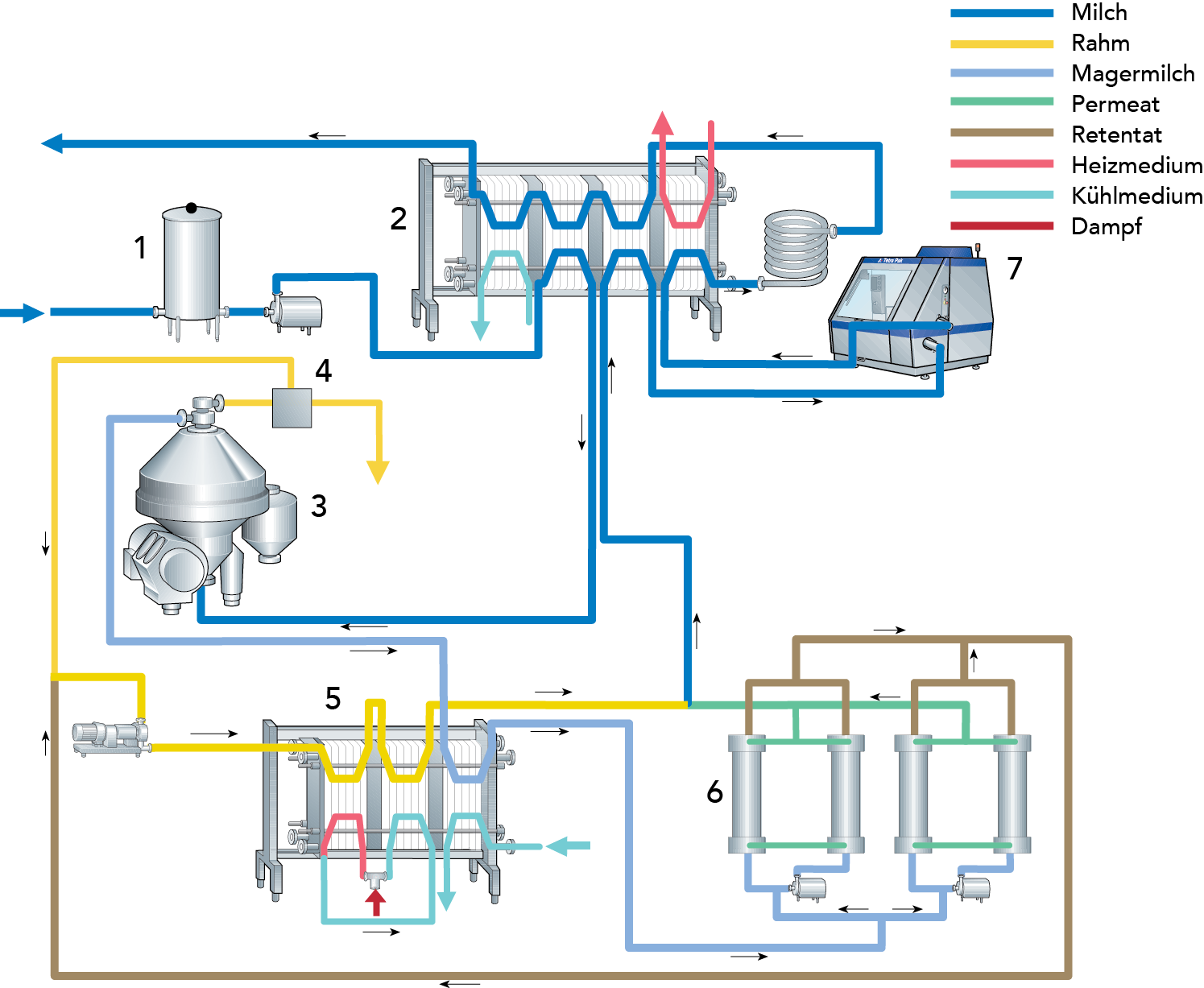

Ein Prinzipschema für eine Pasteurisierungsanlage mit integrierter Mikrofiltration sowie weiteren technischen Anlageneinheiten wird in Abbildung 8.2 dargestellt.

Für eine effektive Zurückhaltung der Bakterien und Sporen sind sehr kleine Porengrößen nötig, durch die allerdings auch Milchfettkügelchen aufgefangen werden. Aus diesem Grund wird das MF-Modul nur mit Magermilch versorgt, weshalb auch ein Separator vorgeschaltet ist.

Neben der MF-Anlage beinhaltet die ESL-Linie auch eine Hochpasteurisierungseinheit für die am Separator abgetrennte Rahmphase. Die Sahne wird für einige Sekunden auf bis zu 130 °C erhitzt und schließlich im Standardisierungsmodul mit der mikrofiltrierten Magermilchphase wiedervermischt. Nach der definierten Wiedervermischung von Magermilch und Rahm wird das standardisierte Produkt homogenisiert und abschließend für 15- 20 Sekunden bei 72 °C pasteurisiert sowie auf + 4 °C gekühlt.

Moderne Anlagen ermöglichen auch eine Teilstrom-Homogenisation.

Für ESL-Milch wird die Wiedereinmischung des Retentates der MF-Linie nicht empfohlen. Bei der Käseherstellung ist die Zumischung jedoch verbreitet (s. Abbildung 8.2).

Für eine Haltbarkeit von mehr als vier Wochen bei gleichzeitig geringer Produktdefektrate sind Mikrofilter von 0,8 μm Porengröße oder eben Hochpasteurisierung das Mittel der Wahl.

In einzelnen Märkten können besonders lange Haltbarkeit sowie die geschmackliche Stabilität der Standard-Trinkmilch von wesentlicher Bedeutung sein. In diesem Fall ist die Mikrofiltration die beste Wahl. In Einzelfällen ist auch ein optimiertes Hochpasteurisierungsverfahren zu erwägen, bei dem das Produkt bspw. für eine Sekunde auf 130 °C erhitzt wird.

Alle Verarbeitungsverfahren von ESL-Milch verfolgen hauptsächlich zwei Ziele:

- Eliminierung pathogener Keime

- Verminderung der Anzahl unerwünschter Mikroorganismen und Sporen, um die angestrebte Haltbarkeit zu gewährleisten und Verderb zu verhindern.

Nach Abschluss der Wärmebehandlung ist ESL-Milch zur Beibehaltung der Qualität konsequent zu kühlen. Die Gestaltung der Linie ab dem Pasteurisierungsschritt sollte diesem Erfordernis Rechnung tragen und eine beständige Kühlung des Produktes ermöglichen.

Bei Lagerung und Transport vom Betrieb bis zum Verbraucher ist die Einhaltung der Kühlkette daher entscheidend für die Haltbarkeit des Produktes. Ist abzusehen, dass die Temperaturen bei Lagerung und Transport 8 °C überschreiten, so sind ESL-Verfahren nicht zu empfehlen.

Herstellung von sahne

Sahne, die für den Verkauf an Konsumenten bestimmt ist, wird in verschiedenen Fettstufen produziert. Sahne mit einem niedrigeren Fettgehalt (10-18 %) wird oft als halbfette Sahne oder Kaffeesahne bezeichnet. Sie wird verstärkt für die Zubereitung von Desserts und beim Kochen eingesetzt. Sahne mit einem höheren Fettgehalt, meist 35-40 %, ist normalerweise erheblich viskoser. Da sie zu Schaum aufgeschlagen werden kann, wird sie auch "Schlagsahne" genannt. Schlagsahne wird geschlagen oder ungeschlagen als Dessert, zum Kochen, usw. eingesetzt.

SCHLAGSAHNE

Neben einem guten Geschmack und einer langen Haltbarkeit, muss Schlagsahne eine gute "Schlagfähigkeit" aufweisen. So muss sie z.B. einfach zu schlagen sein und einen feinen Sahneschaum mit einer guten Volumenzunahme produzieren können. Der Schaum muss fest und stabil sein und darf nicht zur Synärese neigen. Eine gute Aufschlagfähigkeit hängt davon ab, ob die Sahne einen ausreichend hohen Fettgehalt hat. Schlagsahne mit 40 % Fett ist leicht aufzuschlagen. Beträgt der Fettgehalt jedoch nur 30 % oder weniger, nimmt die Aufschlagfähigkeit ab. Dennoch ist es möglich, eine gute Schlagsahne mit einem niedrigen Fettgehalt (ca. 25 %) herzustellen. Hier müssen bestimmte Stabilisatoren zugegeben werden, welche die Aufschlagfähigkeit verbessern, wie z.B. Carrageen oder süßes Buttermilchpulver, das einen hohen Lezithingehalt hat.

Wegen dieser Sahneeigenschaft muss bei der Herstellung der Sahne unbeabsichtigter Lufteinschlag unbedingt vermieden werden. Lufteinschlag führt ansonsten zu Schaumbildung und Destabilisierung. Wird Sahne starker mechanischer Behandlung ausgesetzt, insbesondere direkt nachdem sie die Kühlabteilung verlassen hat, wird die Fettkügelchenmembran geschädigt, was zu einer Fettaggregation und damit zur Traubenbildung führt. Wird Sahne unsachgemäß behandelt, bilden sich in der Packung dicke, zähe Rahmschichten. Dieser „Ausbutterungseffekt" hat einen starken Einfluss auf die Aufschlageigenschaften der Sahne.

Durch absichtliches Einbringen und Feinstverteilen von Luft wird die Sahne gezielt aufgeschlagen. In diesem Zustand sammeln sich zuerst Molkenproteine um die Gasblasen und bilden um sie herum eine Hülle als Abgrenzung zur wässrigen Phase der Sahne. Mechanische Beanspruchung zerstört die Membranen vieler Fettkügelchen, wodurch eine bestimmte Menge an freiem Fett freigesetzt wird. Das freie, flüssige Fett verteilt sich über die Grenzfläche der hydrophoben Gasphase zur hydrophilen Serumphase und verklebt dadurch die beteiligten Fettkügelchen miteinander.

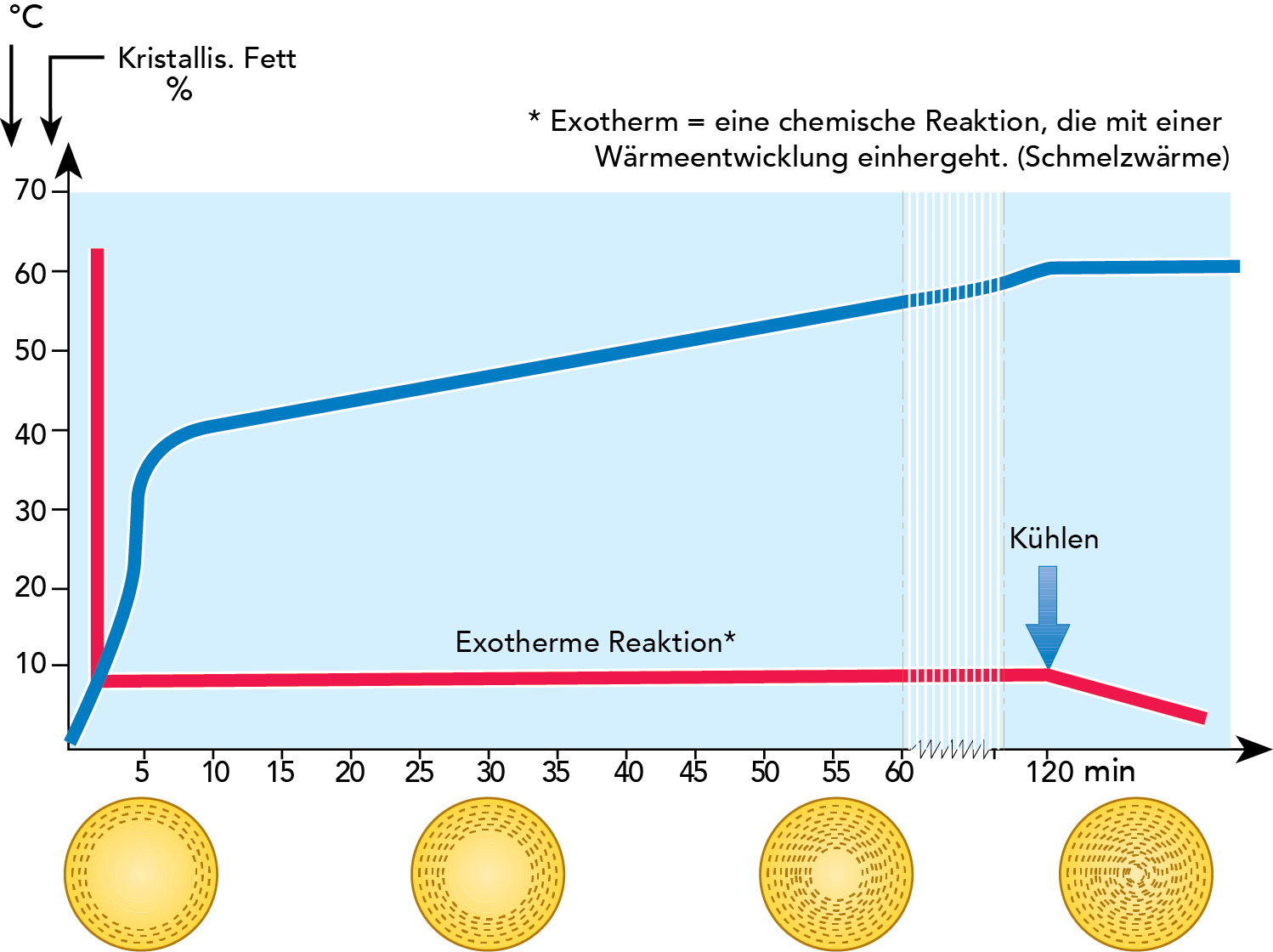

Um einen festen Schaum zu erhalten, müssen die Fettkügelchen das richtige Verhältnis von flüssigem und kristallisiertem Fett aufweisen. Warme Sahne enthält flüssiges Fett, wodurch ein Aufschlagen unmöglich wird. Um die richtige Fettkristallisation zu erhalten, muss Sahne zum Aufschlagen daher über eine längere Zeit bei einer niedrigen Temperatur (4-6 °C) gelagert werden. Diese Lagerperiode wird Reifezeit genannt. Sahne wird normalerweise in Prozesstanks mit Kühlmantel und wandgängigen Rührwerken gereift. Während der Fettkristallisation wird Wärme freigesetzt. Mit dem Kühlen und Rühren sollte erst ca. 2 Stunden nach dem Befüllen des Prozesstanks begonnen werden. Dies ist darin begründet, dass während dieser Phase der Fettkristallisation die Fettkügelchen noch leicht zerreißen können, wodurch in der Folge freies Fett austritt und sich Trauben bilden. Das Rühren während der Kühlung muss entsprechend schonend durchgeführt werden. Siehe hierzu auch Abbildung 8.3, in welcher der Verlauf der Kristallisation einer 40%igen Sahne aufgezeigt wird. Im Sommer können etwas niedrigere Endtemperaturen angewendet werden, da das Milchfett in dieser Jahreszeit normalerweise weicher ist als im Winter.

DIE AUFSCHLAGMETHODE

Das beste Aufschlagresultat wird erzielt wenn die Sahne unter 6 °C gekühlt ist. Die Aufschlagschüssel und das Aufschlaggerät sollten korrekt aufeinander abgestimmt sein, damit das Aufschlagen so schnell wie möglich erfolgen kann. Ansonsten kann die Temperatur während des Aufschlagens spürbar ansteigen, was wiederum zu einem minderwertigem Schaum führt (im schlimmsten Fall entsteht Butter).

Aufschlagzeit und Volumenzunahme (Overrun) sind zwei Kriterien die gemessen werden sollten, um das Aufschlagvermögen zu prüfen. Eine geeignete Aufschlagschüssel (1 l Inhalt) und das richtige Aufschlaggerät (bevorzugt ein elektrischer Schläger/Mixer) sind für diese Tests erforderlich. Ein angemessenes Volumen an Sahne (200 ml) wird auf + 6 °C ± 1 °C gekühlt und dann in die Schüssel gegeben.

Die Höhe der Sahne wird vor Beginn des Aufschlagens gemessen. Wenn der Schaum eine akzeptable Festigkeit erreicht hat, wird der Schläger gestoppt.

Die Aufschlagzeit wird über eine Stoppuhr gemessen, die simultan zum Schläger gestartet und gestoppt wird.

Die Höhe der Schlagsahne wird gemessen, um den Overrun zu ermitteln. Beträgt die Höhe anfangs z. B. 5 cm und nach dem Aufschlagen 10,5 cm, liegt der Overrun bei (10,5- 5) x 100/5 = 110 %. Bei einer 40%igen Sahne sollte die Aufschlagzeit etwa zwei Minuten betragen und der Overrun zwischen 100 und 130 % liegen.

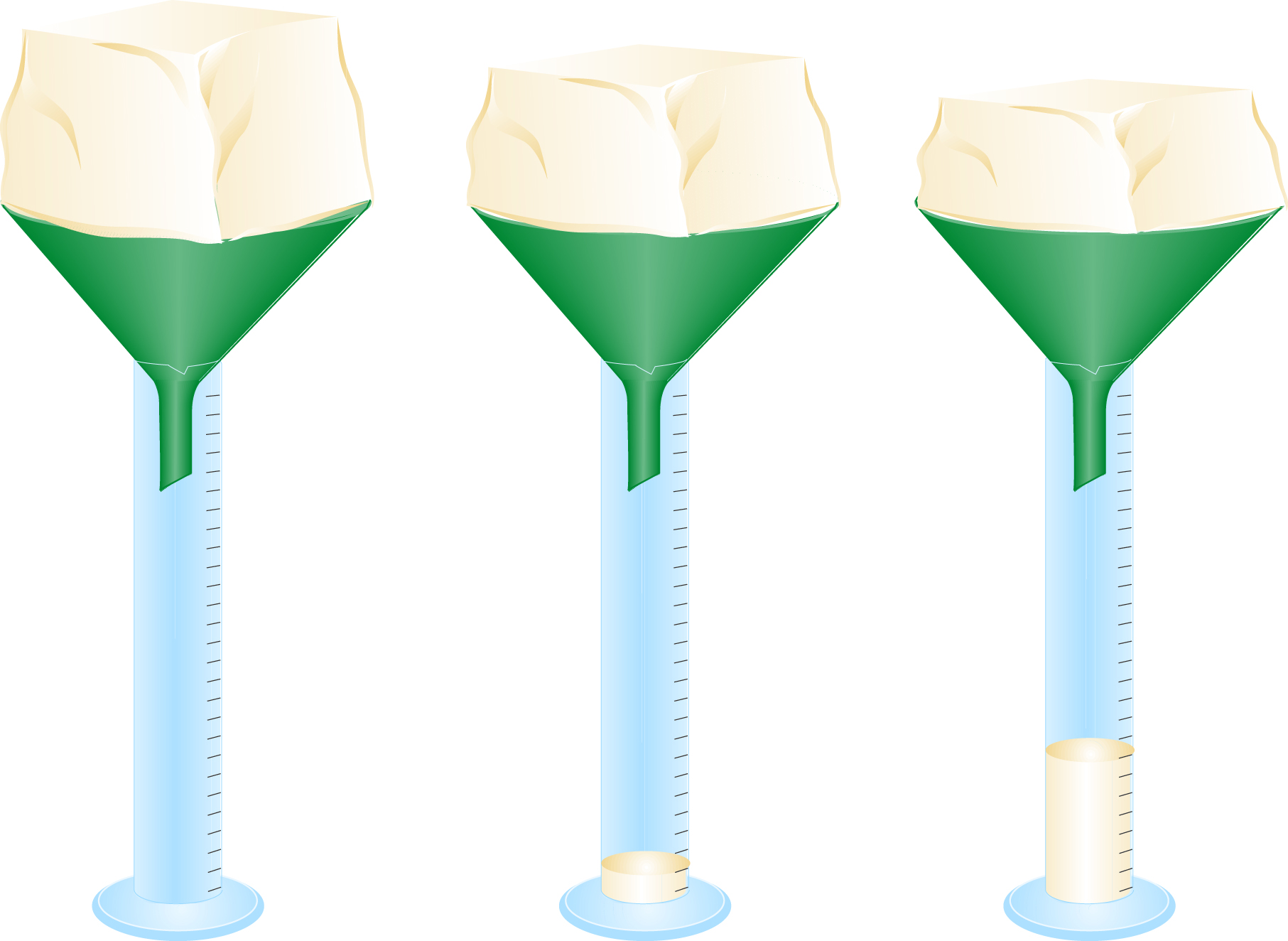

Die Qualität des Schaums wird nach zwei Stunden bei 18 - 20 °C und 75 % relative Feuchtigkeit über die Synärese, d.h. dem Austreten von Flüssigkeit, ermittelt.

Direkt nach dem Aufschlagen und der Messung des Overruns wird die gesamte Schlagsahne auf einem einfachen Metallnetz platziert. Der Schaum ist entsprechend der Abbildung 8.4 geformt und das Netz wird auf einem Trichter von entsprechender Größe platziert, der in ein skaliertes Messglas eingebracht ist. Nach zwei Stunden Lagerzeit wird die Flüssigkeitsmenge abgelesen, die sich im Glas angesammelt hat. Dies erfolgt bei der oben angegebenen Temperatur und Feuchtigkeit.

0-1ml sehr gut

1-4 ml gut

> 4 ml schlecht

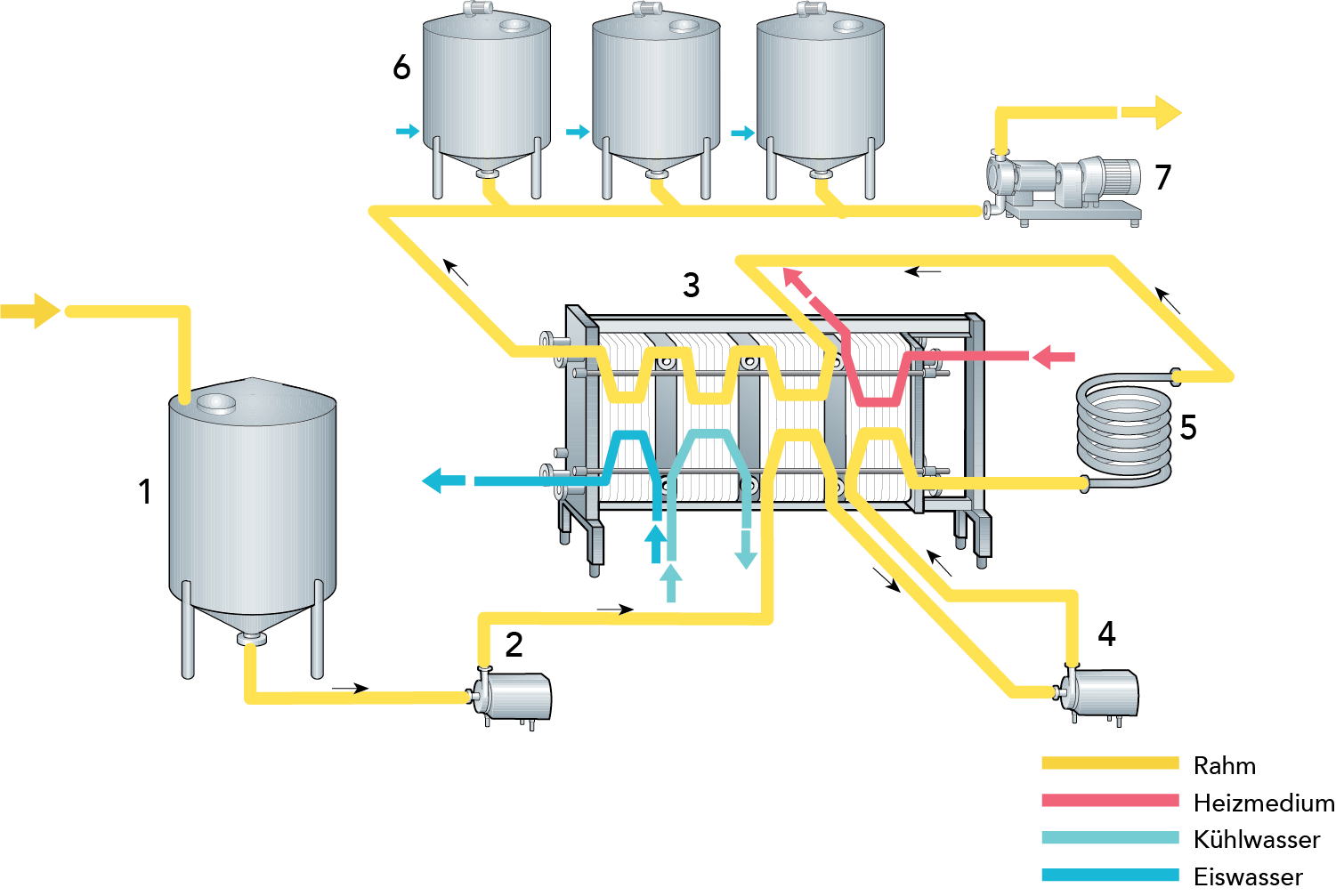

DIE PROZESSLINIE FÜR SCHLAGSAHNE

DIE SCANIA-METHODE

Die Prozessschritte bei der Herstellung von Schlagsahne beinhalten die Erhitzung der gesamten Milch auf eine Separationstemperatur von 62-64 °C, Separierung und Standardisierung der Sahne mit einem entsprechend hohen Fettgehaltswert, die Pasteurisierung und Kühlung der Sahne in einem Wärmeaustauscher, bevor sie in einem Prozesstank zur Reifung geht.

Die Behandlung von Sahne mit einem hohen Fettgehalt ist nicht unproblematisch, weshalb beim Design der Prozesslinie einige Aspekte berücksichtigt werden müssen. Die Vermeidung von Scherkräften und Turbulenzen während der Fettkristallisation ist dabei die größte Herausforderung. Bei höheren Temperaturen ist das Fett in den Kügelchen flüssig. Scheinbar werden Fettkügelchen bei einer Behandlung bei Temperaturen von über 40 °C nicht beeinflusst.

Mit Beginn der Produktkühlung in der Prozesslinie beginnt die Fettkristallisation. Dies ist ein sehr langsam verlaufender Prozess. Teilweise stoppt die Kristallisation erst nach vier oder fünf Stunden. Da das kristallisierte Milchfett ein geringeres spezifisches Volumen als flüssiges Fett hat, kommt es im Inneren der Fettkügelchen zu Spannungen. Dadurch sind die Fettkügelchen bei unsachgemäßer Behandlung im Temperaturbereich von 10-40 °C sehr empfindlich.

Abbildung 8.3 zeigt den Kristallisationsvorgang bei 40%iger Sahne, die auf 8 °C gekühlt wird. Während der Prozesstank befüllt wird, darf die Sahne nicht gerührt werden. Mit dem Kühlen und Rühren sollte erst ca. 2 Stunden nach dem Befüllen des Prozesstanks begonnen werden.

Beim Kristallisieren wird Schmelzwärme abgegeben, wodurch die Temperatur um 2-3 °C ansteigt. Eine abschließende Kühlung im Prozesstank ist daher unerlässlich. Die Sahne wird meist auf 6 °C oder weniger gekühlt. Die Fettkügelchen scheinen bei diesen Temperaturen Scherbeanspruchungen gegenüber weniger sensibel zu sein, sind aber immer noch empfindlicher als bei Temperaturen über 40 °C.

Das größte Problem bei der Herstellung von Schlagsahne ist die Traubenbildung, welche die Emulsionsstabilität der Sahne reduziert. Trauben entstehen, wenn Fettkügelchen mit teilweise kristallisiertem Fett und labilen Membranen starken Scherbeanspruchungen ausgesetzt werden, platzen und das flüssige Fett aggregiert. Eine verringerte Emulsionsstabilität der Sahne führt zu Produktfehlern wie z. B. Sahnepfropfen in der Verpackung, geringerer Aufschlagfähigkeit oder Lipolyse.

Abbildung 8.5 zeigt einen Prozess, in dem große Sorgfalt darauf verwendet wurde, eine starke Scherbeanspruchung der Schlagsahne zu vermeiden. Diese Methode, die in Zusammenarbeit mit verschiedenen schwedischen Molkereigenossenschaften entwickelt wurde, ist als Scania-Methode bekannt. Die standardisierte Sahne kann von einer Sahneproduktionslinie kommen oder auch Überschussrahm aus einer wie in Abbildung 8.1 gezeigten Trinkmilchproduktionslinie sein. In beiden Fällen sollte die Separationstemperatur 62-64 °C betragen, um eine höchstmögliche Sahnequalität zu garantieren (z.B. den niedrigsten Gehalt an freiem Fett).

Die standardisierte Sahne wird mit Separationstemperatur einem Heißhaltetank (1) zugeführt. Die optimale Heißhaltezeit in dem Tank beträgt 15 - 30 Minuten, bevor die Pasteurisierung beginnt. Die Durchflussleistung des Rahmpasteurs sollte möglichst der einer durchschnittlichen Zulaufleistung zum Heißhaltetank entsprechen. Dies ermöglicht die Ansammlung kleinerer Mengen an Überschussrahm im Heißhaltetank über eine gewisse Zeitspanne, wodurch eine minimale mechanische Beanspruchung der Sahne sichergestellt wird.

Der Heißhaltetank hat kein Rührwerk. Etwa 50 % des Luftgehaltes in der Sahne werden dort auf natürlichem Weg entgast. Auch flüchtige Fehlaromen werden dabei entgast und das Risiko der Ansatzbildung im Pasteur wird vermindert. Wird die Sahne bei ca. 63 °C im Tank heiß gehalten, werden die meisten Lipasen inaktiviert und die Hydrolyse von freiem Fett gestoppt. Die maximale Heißhaltezeit, einschließlich Befüllung und Entleerung, sollte etwa 4 Stunden betragen. Für längere Produktionszeiten sollten zwei Heißhaltetanks installiert werden, die alternierend genutzt werden, wobei der eine Tank gereinigt wird, während der andere in Gebrauch ist.

Aus dem Heißhaltetank fließt die Sahne zur Regenerativabteilung des Pasteurs (3). Anschließend fördert die Druckerhöhungspumpe (4) die Sahne durch die Erhitzungsabteilung und den Heißhalter (5). Da das Pumpen im Erhitzer bei einer hohen Temperatur, d.h. über 60 °C, erfolgt, bei der die Sahne mechanischer Beanspruchung gegenüber weniger sensibel ist, können als Produktpumpe (2) und Druckerhöhungspumpe (4) Zentrifugalpumpen eingesetzt werden.

Nach der Pasteurisierung, die bei 80-95 °C für bis zu 10 Sekunden erfolgt, wird die Sahne zur Kühlabteilung des Wärmeaustauschers gepumpt, wo sie in der Tiefkühlabteilung auf 8 °C gekühlt wird, bevor sie in die Reifungstanks (6) fließt. Die Kühlung im Wärmeaustauscher auf eine Temperatur von ~ 8 °C scheint das Optimum für eine Sahne mit einem Fettgehalt von 35- 40 % zu sein. Bei einem höheren Fettgehalt müssen höhere Temperaturen gewählt werden, um die Sahne aufgrund der rapide steigenden Viskosität daran zu hindern, die Kühlabteilung zu verstopfen. Das erzeugt außerdem einen starken Anstieg des Druckverlustes in der Kühlabteilung, was dann wiederum zu einer Beschädigung der Fettkügelchen und möglicherweise zu einem Austreten von freiem Fett führen kann. Dann muss der Prozess gestoppt, das System gereinigt und neu gestartet werden.

Aufgrund der Instabilität frisch gekühlter Fettkügelchen sollten während des Transports von der Kühlabteilung des Wärmeaustauschers bis zum Prozesstank, in dem die abschließende Kühlung und Fettkristallisation erfolgt, Scherung und Turbulenzen verhindert werden (keine zusätzlichen Pumpen und adäquat dimensionierte Rohre). Der Druck für diesen Transport muss daher von der Druckerhöhungspumpe geliefert werden.

Nach der Reifung wird die Sahne zu den Verpackungsmaschinen gepumpt. Die Temperatur ist jetzt niedrig und ein Großteil des Milchfetts kristallisiert, was bedeutet, dass die Sahne gegenüber mechanischer Behandlung nun wieder weniger empfindlich ist. Bei niedrigem Druckverlust von bis zu 1,2 bar kann hier eine frequenzgeregelte Kreiselpumpe mit niedriger Drehzahl eingesetzt werden, insofern das System über einen Druckaufnehmer verfügt. Bei höheren Druckverlusten von 1,2 bis 2,5 oder 3 bar empfiehlt sich der Einsatz von Drehkolbenpumpen mit maximalen Drehzahlen von 250–300 rpm.

HALBFETTE SAHNE UND KAFFEESAHNE

Sahne mit einem Fettgehalt von 10 - 18 % ist bekannt als halbfette oder Kaffeesahne.

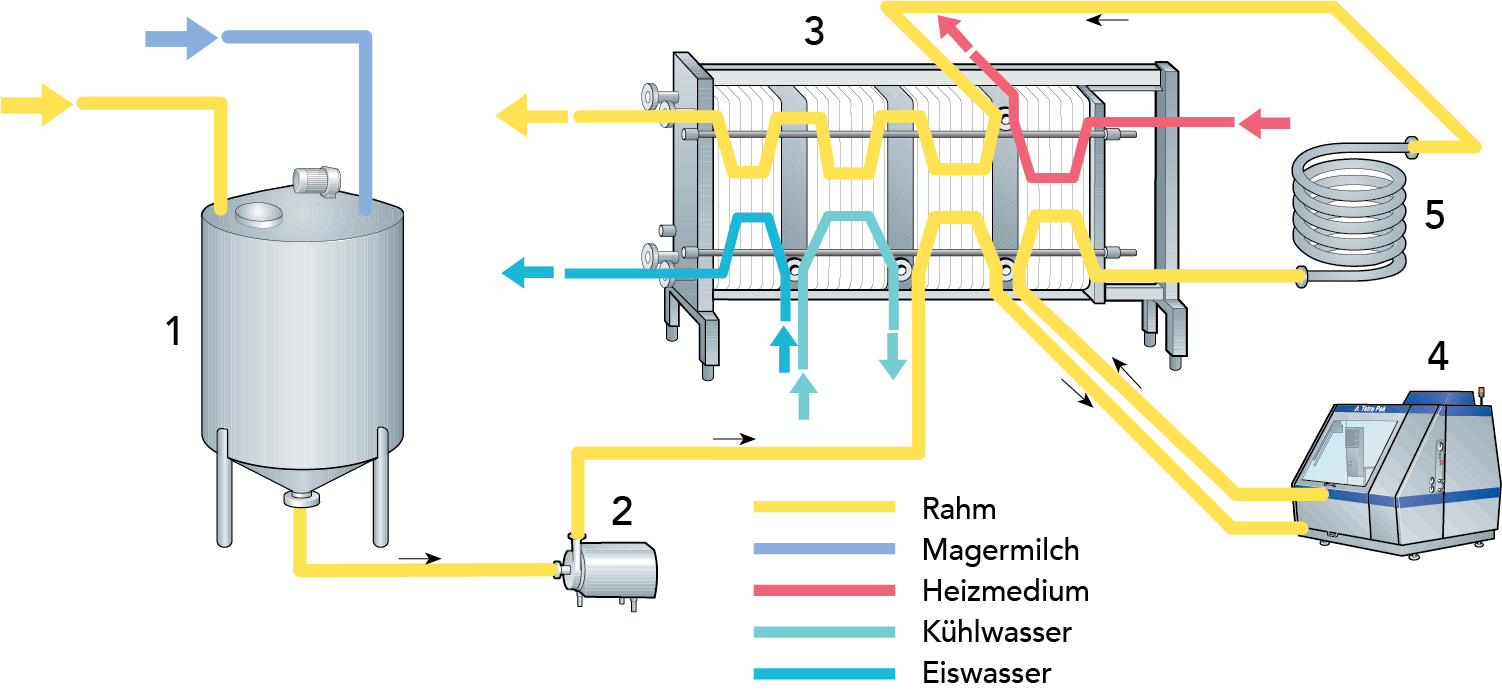

Abbildung 8.6 zeigt eine Prozesslinie für halbfette Sahne. Unbehandelte Milch aus den Lagertanks wird in dem Wärmeaustauscher auf eine Separationstemperatur von 62–64 °C erhitzt. Dann strömt die Milch in den Separator und wird dort in Magermilch und Sahne mit dem erforderlichen Fettgehalt von 30-40 % aufgetrennt.

Der Prozessablauf ist der gleiche wie bei Schlagsahne, mit der Ausnahme, dass die halbfette Sahne mit Magermilch gemischt wird, um den erforderlichen Fettgehalt zu erzielen. Die Sahne wird homogenisiert.

Das Mischen der Sahne und Magermilch erfolgt mit einer Positivpumpe, welche die Magermilch in den Sahnestrom einbringt. Die Sahnetemperatur wird dann der Homogenisiertemperatur angepasst.

Nach der Homogenisierung wird die Sahne wieder in den Wärmeaustauscher geleitet, wo sie bei 85-90 °C für 15-20 Sekunden pasteurisiert wird, bevor sie auf 5 °C gekühlt und abgepackt wird.

Zwei grundsätzliche Produktanforderungen müssen bei der Sahneproduktion erreicht werden:

- Die Sahne sollte viskos sein, um einen appetitlichen Eindruck zu erwecken.

- Die Sahne sollte eine gute Kaffeestabilität haben. Sie darf nicht ausflocken, wenn sie in heißen Kaffee gegossen wird.

Sahne mit einem niedrigen Fettgehalt hat eine relativ niedrige Viskosität, was in einzelnen Märkten als akzeptabel gelten mag. In anderen Märkten wird dagegen eher eine höhere Viskosität erwartet. Es ist deshalb notwendig, die richtige Temperatur und den geeigneten Homogenisierdruck auszuwählen, um die gewünschte Viskosität für die Sahne zu erhalten.

Die Viskosität der Sahne steigt mit der Erhöhung des Homogenisierdruckes und sinkt mit steigender Homogenisiertemperatur. Die Sahneviskosität in Tabelle 8.3 kann erzielt werden, in dem die Homogenisiertemperatur konstant bei 57 °C gehalten wird und die Sahne bei drei verschiedenen Drücken von 10, 15 und 20 MPa (100, 150 und 200 bar) homogenisiert wird. Die Viskosität wird über ein wie in Kapitel 11 Sauermilcherzeugnisse beschriebenes SMR-Viskosimeter gemessen. Je länger die Zeit (in Sekunden), die die Sahne braucht, um durch das Messgerät zu fließen, desto höher ist die Viskosität. Sahne, die bei 200 bar homogenisiert wurde, hat die höchste Viskosität.

Tabelle 8.4 zeigt die Viskosität, bei einem konstanten Homogenisierdruck von 15 Mpa und unterschiedlichen Homogenisiertemperaturen.

Die Viskosität von Sahne nimmt bei erhöhter Homogenisiertemperatur ab. Um den gewünschten Homogenisiereffekt zu erzielen, muss das Fett flüssig sein. Aus diesem Grund darf die Homogenisiertemperatur nicht unter 35 °C liegen.

Die Kaffeestabilität von Sahne kann durch die Homogenisierbedingungen entscheidend beeinflusst werden: Temperatur, Druck und Position des Homogenisators (Upstream, also vor, oder Downstream, nach dem Erhitzer).

Die Kaffeestabilität von Sahne kann durch Zugabe von Natriumbicarbonat (max. 0,02 %) verbessert werden, sofern dies gesetzlich zulässig ist. Kaffeestabilität bezeichnet eine Form von thermischer Stabilität. Sie ist kompliziert zu definieren und beinhaltet verschiedenen Faktoren:

- Die Kaffeetemperatur; je heißer der Kaffee, desto einfacher flockt die Sahne aus.

- Der Kaffeetyp und die Art, wie er zubereitet ist; je saurer der Kaffee, desto schneller flockt die Sahne aus.

- Die Härte des für den Kaffee verwendeten Wassers; Sahne flockt eher in hartem als in weichem Wasser aus, da Kalziumsalze die Fähigkeit der Proteine zum Ausflocken erhöhen.

Verpackung

Die wichtigsten Grundfunktionen der Verpackung sind:

- Effiziente Lebensmitteldistribution

- Gewährleistung der Produkthygiene

- Schutz von Inhaltsstoffen und Geschmack

- Verminderung von Lebensmittelverderb und Verlusten

- Erhöhung der Verfügbarkeit von Lebensmitteln

- Information über die Produkteigenschaften

Zu Beginn des 20. Jahrhunderts wurden Glasflaschen für Milch eingeführt. Als Verpackung weist Glas einige Nachteile auf. Es ist schwer, zerbrechlich und muss vor dem Wiedergebrauch gereinigt werden, was zu Problemen in den Molkereien führt. Seit 1960 gibt es im Milchmarkt auch andere Verpackungen, insbesondere Kartonverpackungen, aber auch Kunststoffflaschen und Plastikbeutel.

Eine Verpackung soll das Produkt schützen und seinen Nährstoffgehalt und Vitamine auf dem Weg zum Verbraucher bewahren. Flüssige Lebensmittel tendieren zum leichten Verderb. Deshalb ist eine saubere, hygienische Packung unerlässlich. Die Packung soll das Produkt zudem vor Erschütterung, Licht und Sauerstoff schützen. Milch ist ein empfindliches Produkt. Wird sie Tages- oder künstlichem Licht ausgesetzt, werden verschiedene essentielle Vitamine zerstört und der Geschmack beeinträchtigt (Lichtgeschmack; siehe Tabelle 8.2).

Andere Produkte, wie Milchmischgetränke, enthalten Aromastoffe oder Vitamine, die sauerstoffempfindlich sind. Die Verpackung muss daher für Sauerstoff undurchlässig sein.

Ein Milchkarton besteht aus Karton und Kunststoff (Polyethylen). Karton wird aus dem nachwachsenden Rohstoff Holz gewonnen. Der Karton gibt der Verpackung ihre Steifigkeit und macht sie unempfindlich gegenüber mechanischer Beanspruchung. Der Karton fungiert zudem in gewissem Maße als Lichtbarriere.

Eine dünne Lage aus lebensmittelechtem Polyethylen auf der Innenseite macht den Karton wasserundurchlässig. An der Außenseite schützt das Plastik den Karton auch gegen Kondensation, wenn gekühlte Produkte aus der Lagerung entnommen werden.

- Effiziente Lebensmitteldistribution

- Gewährleistung der Produkthygiene

- Schutz von Inhaltsstoffen und Geschmack

- Verminderung von Lebensmittel-verderb und Verlusten

- Erhöhung der Verfügbarkeit von Lebensmitteln

- Information über die Produkt- eigenschaften

Reduzierung

Den Einsatz von Rohstoffen vermindern und umweltfreundliche Materialien wählen, um die natürlichen Ressourcen zu schonen.

Recycling

Verpackungen können nach dem Gebrauch gesammelt und wiederverwertet werden. Hierbei sollte daran gedacht werden, dass auch eine wiederbefüllte Verpackung als Müll endet.

Rückgewinnung von Material

Verpackungen können gesammelt und zur Herstellung neuer Produkte verwendet werden. Diese sollten jedoch auch einen echten Nutzen bringen.

Rückgewinnung von Energie

Alle Verpackungen enthalten Energie, die bei der Müllverbrennung verwertet werden kann. Der potentielle Ertrag hängt dabei von der Art des Verpackungsmaterials ab.

Deponie

Müll kann auf Deponien gelagert werden und das rekultivierte Gebiet kann zur Erholung oder für andere Zwecke genutzt werden.

Verpackungen aus Karton haben ein sehr geringes Gewicht und ihr Hauptbestandteil kommt aus einer erneuerbaren Quelle. Im Vergleich zu den meisten anderen Verpackungen ist das Gewicht an erzeugtem Abfall sehr gering. Ein 1l-Tetra-Brik-Karton wiegt 27 g und erzeugt nur diese Menge an Müll.

Kartonverpackungen sind insbesondere zur Energiegewinnung geeignet. Holz und Öl (der Rohstoff für den Kunststoff) sind konventionelle Energieträger. Gewissermaßen dienen sie nur vorübergehend als Verpackungen, bevor sie dann als Brennstoff verwendet werden. Die Verbrennung von zwei Tonnen Verpackungsmaterial liefert so viel Energie wie eine Tonne Öl.

Mülldeponierung ist die am wenigsten effiziente Form von Müllmanagement. Allerdings können Verpackungen von Tetra Pak auf einer Deponie auch keine giftigen Substanzen freisetzen, die das Grundwasser kontaminieren könnten.