EISCREME

Wann erstmals Eiscreme hergestellt wurde, ist nicht bekannt. Antike Schriften überliefern, dass die Chinesen Fruchtsäfte mit Schnee zu einem Produkt mischten, das wir heute als Wassereis bezeichnen würden. Die Idee breitete sich später ins antike Griechenland und zu den Römern aus, wo v. a. die Reichen gefrorene Desserts verzehrten.

Für einige Jahrhunderte blieb Eiscreme dann verschwunden, bis sie im Mittelalter in Italien wieder auftauchte, wahrscheinlich, nachdem Marco Polo 1295 nach seiner 17-jährigen Chinareise, auf der er eine Vorliebe für ein auf Milch basierendes Frostdessert entwickelte, wieder heimkehrte. Von Italien aus ging der Eiscremekonsum im 17. Jahrhundert nach ganz Europa, wobei sie lange Zeit ein den Königen vorbehaltenes Luxusprodukt blieb. Die industrielle Eiscremeproduktion begann gegen Ende des 19. Jahrhunderts, als die ersten mechanischen Kühlgeräte entwickelt wurden.

EISCREMESORTEN UND VERWANDTE PRODUKTE

Eiscreme und verwandte Produkte lassen sich in einige Sorten/Kategorien einteilen. Da sich die Gesetzgebung von Land zu Land unterscheidet, bilden die folgenden Ausführungen nur eine gewisse Richtlinie.

Der Fettgehalt der Eiscreme bestimmt i. d. R. ihre Kategorie. In einigen Ländern muss der Fettgehalt über neun Prozent liegen, damit sich das Produkt als Eiscreme „qualifiziert". Unterhalb dieses Grenzwertes wird das Produkt meist Milcheis genannt, während Eiscreme mit mehr als 12 - 13 % Fett oft als Luxus- oder Premiumprodukt bezeichnet wird.

Das Fett kann tierischen oder pflanzlichen Ursprungs sein. Bei Letzterem schreibt die Gesetzgebung in einigen Ländern vor, dass das Produkt nicht als Eiscreme gilt, sondern z. B. als Nicht-Milch-Eiscreme oder gefrorenes Dessert bezeichnet werden muss.

VERWANDTE PRODUKTE UND SORTEN

Als Sorbet wird ein gefrorenes, typischerweise auf Fruchtsaft basierendes Produkt mit einem gewissen Aufschlag bezeichnet. Der Mix durchläuft einen kontinuierlichen Freezer, in dem Luft eingeschlagen wird. Sorbets sind durch ihre Frischeeigenschaften gekennzeichnet und enthalten kein Fett oder fettfreie Milchtrockenmasse. Wegen der höheren Viskosität nach dem Freezer lassen sich dem Sorbetprodukt vor dem Abfüllen Fruchtstücke und andere Zutaten hinzufügen.

Ein Produkt mit mehr Körper ist Sherbet, das einen geringen Anteil an Fett und/oder fettfreier Milchtrockenmasse aufweist. Auch für Sherbet gelten die Frischeeigenschaften des Sorbets.

Frozen Yoghurt wurde in den USA in den 80er Jahren wegen seines relativ geringen Fett- und Kaloriengehaltes sehr beliebt. Speziell Gewichts- und Cholesterinbewusste freuten sich über das neue Angebot. Meist besteht Frozen Yoghurt aus einem Standardeismix mit Joghurt (mit lebenden Kulturen), so dass er frischer als normale Eiscreme schmeckt. Wegen seines hohen Eiweißgehalts ist heute auch griechischer Joghurt beliebt.

Wassereis ist eine Mischung aus Zucker, Fruchtkonzentraten, Stabilisatoren, Aroma und Farbstoffen. Der fertige Mix wird pasteurisiert und meist in Formen oder Taschen auf einem Rundläufer oder In-line-Ausformer abgefüllt. Das Gefrieren erfolgt in den Taschen, die ein Solebad als Kühlzone durchlaufen. Fertig gefroren wird das Wassereis aus der Tasche gezogen. Wassereis am Stiel ist ein Produkt, das sich typischerweise an Kinder wendet. Auf dem Markt findet sich eine Vielzahl an Farben und Geschmacksrichtungen. Durch Kombinationen mit einem Eiscremekern werden auch Erwachsene angesprochen.

Die Entwicklung der Extrudiertechnologie führte zu einer neuen Sorte, dem extrudierten Wassereis oder Smoothie. Wassereis mit einem Aufschlagmittel wird durch einen kontinuierlichen Freezer gefahren, in dessen Zylinder vor dem Extrudieren zugleich Lufteinschlag und ein wichtiger Teil des Gefriervorgangs des Wassers erfolgen. Das Endprodukt enthält meist 20 - 30 % Luft, schmeckt sehr frisch und hat einen eindeutigen Geschmack.

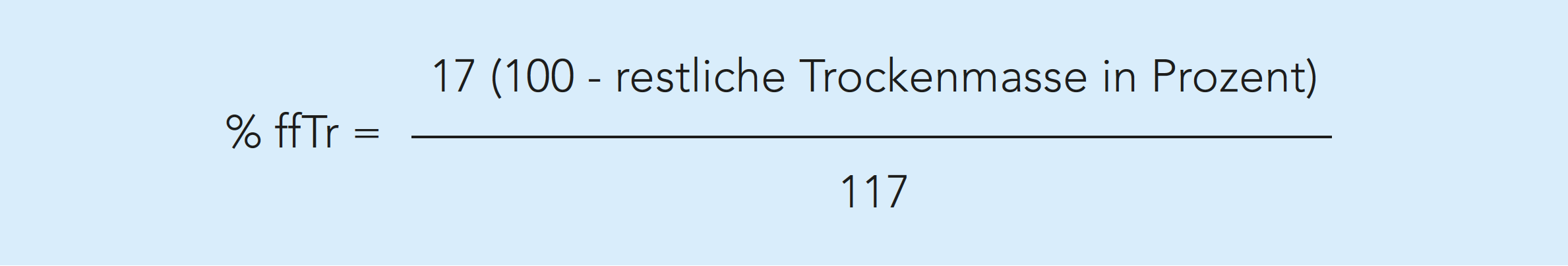

ffTr Fettfreie Milchtrockenmasse (Eiweiß, Lactose, Salze)

Zucker Saccharose, Glucose/Dextrose oder Sirups

E/S Emulgator und Stabilisator, z. B. Monoglyceride, Johannisbrotkernmehl (JBKM), Guarkernmehl oder Carrageenan

Aufschlag Luftanteil im Produkt

Andere Zutaten Aromen, Farbstoffe, Früchte, Nüsse und Schokoladenstücke lassen sich beim Verarbeiten hinzufügen

EISCREME: TERMINOLOGIE

Abhängig von der Abfüllmethode fallen Eiscremeprodukte in eine der folgenden Kategorien:

GEFORMT

Eiscreme- oder Wassereismix wird in Formen gefüllt und zu Eis am Stiel gefroren. Nach dem Herausnehmen aus der Form können die Produkte in Schokolade oder andere Überzüge getaucht werden.

ABGEFÜLLT

Eiscreme wird in Becher, Hörnchen oder Behälter/Becher abgefüllt, häufig noch mit anderen Aromen kombiniert und mit Schokolade, Sahne, Soßen und trockenen Zusätzen wie z. B. Mandelsplit dekoriert.

EXTRUDIERT

Eiscreme wird meist auf ein Tablett mittels einer Schneideeinrichtung oder eines taktzeitgesteuerten Füllers extrudiert. Es lässt sich eine große Produktvielfalt herstellen, u. a. Impulseisprodukte, Sandwiches, Desserts, Eistüten usw. Extrudiertechnologie ermöglicht die Verarbeitung von Eiscreme bei viel tieferen Temperaturen, bei denen die Viskosität der Eiscreme hoch ist, da beim Einfrieren bereits mehr Wasser zu Eiskristallen umgewandelt wird. Im Vergleich zur Ausform- oder Abfülltechnologie ist die so hergestellte Eiscreme wegen der kleineren Eiskristalle geschmeidiger und, weil das Fett besser verknetet wird, cremiger. Die höhere Viskosität ermöglicht außerdem die Verwendung detailreicher Formen sowie von Aromen, Dekorationen und Überzügen.

EISMIXHERSTELLUNG

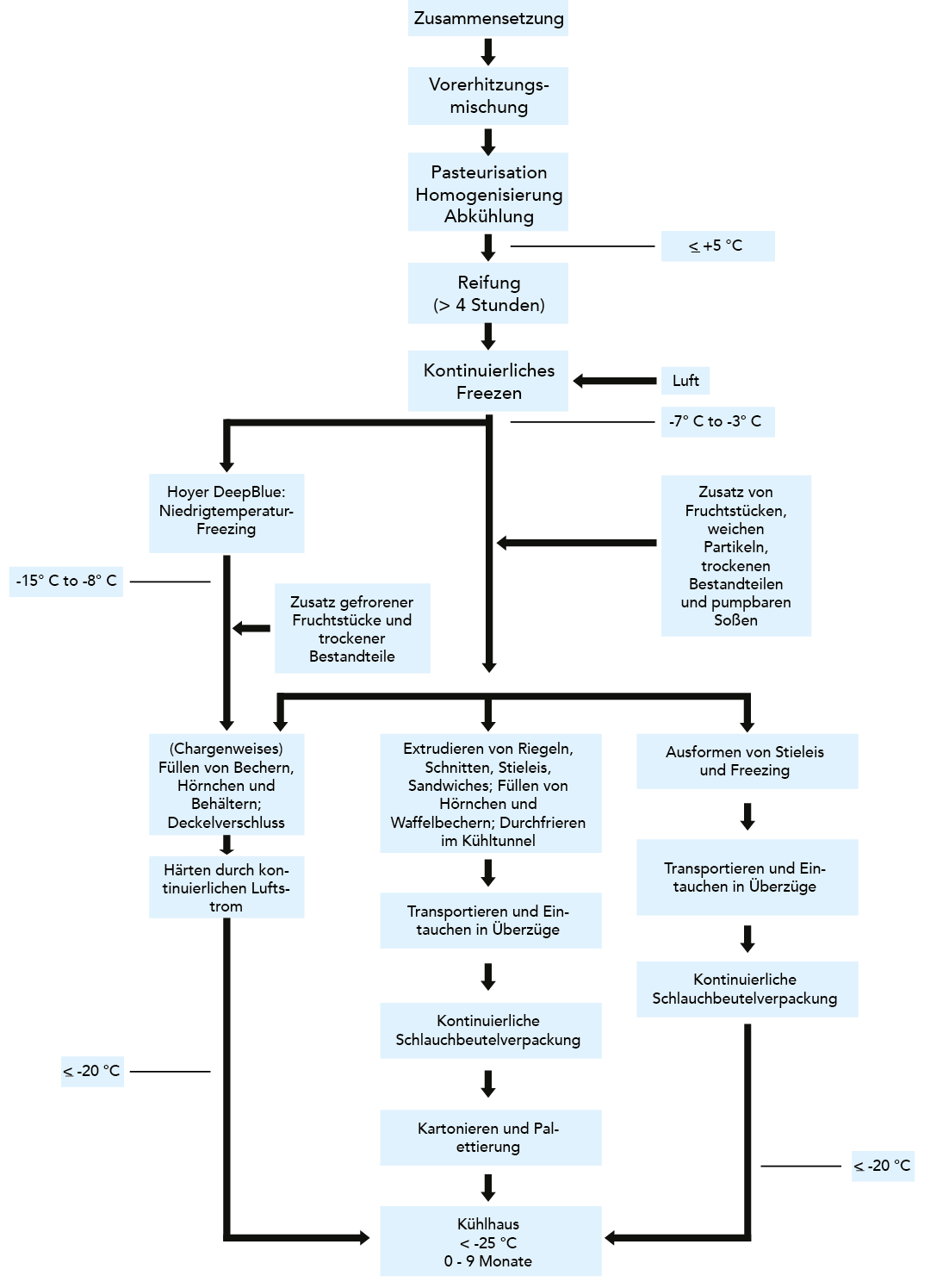

Die grundlegenden Schritte der Eiscremeherstellung werden in Abb. 19.1 gezeigt.

ANNAHME UND LAGERUNG DER ROHSTOFFE

Die Art, in der Rohstoffe und Zutaten angenommen werden, variiert abhängig von Kapazität und vorhandenen Einrichtungen von einem Werk zum anderen. Trockenprodukte werden meist in Säcken angeliefert. Mengenzutaten wie Zucker und Milchpulver werden meist in Containern angeliefert und pneumatisch in Lagersilos befördert.

Flüssige Produkte werden häufig in Tankzügen angeliefert. Milchprodukte werden bei unter 5 °C gelagert, während gezuckerte Kondensmilch, Glucose und Pflanzenfett auf eine relativ hohe Temperatur (30 - 50 °C) gebracht werden müssen, um sie von der Viskosität her pumpfähig zu machen. Milchfett wird als wasserfreies Milchfett (AMF) oder in Form von gefrorenen Butterblöcken bezogen. Diese werden vor der Verwendung geschmolzen und in Lagertanks gepumpt, die bei einer Temperatur von 35 - 40 °C gehalten werden müssen.

ROHSTOFFE UND ZUTATEN

In der Eiscremeproduktion verwendete Zutaten sind:

- Fett

- Fettfreie Milchtrockenmasse

- Zucker/andere Süßungsmittel

- Emulgatoren/Stabilisatoren

- Aromen

- Farbstoffe

- Andere Zutaten

FETT

Fett stellt ca. 10 - 15 % Anteil im Eismix und kann tierischen oder pflanzlichen Ursprungs sein. Das Fett gibt dem Produkt Cremigkeit und verbessert die Schmelzbeständigkeit, in dem es die Luftbläschenstruktur in der Eiscreme stabilisiert.

Milchfett wird in Form von Vollmilch, Rahm, Butter oder wasserfreiem Milchfett (AMF) bzw. Butteröl verwendet. Milchfett kann durch Pflanzenfett ersetzt werden, wobei meist raffiniertes oder hydrogenisiertes (gehärtetes) Kokosnuss- und Palmkernöl verwendet wird. Die Verwendung von Pflanzenfett in Eiscreme ist in vielen Ländern gesetzlich geregelt.

FETTFREIE MILCHTROCKENMASSE

Die fettfreie Milchtrockenmasse (ffTr) besteht aus Eiweiß, Laktose und Mineralsalzen und wird dem Mix über Vollmilch, Magermilch, Kondensmilch, Milch- und/oder Molkenpulver zugesetzt. Zusätzlich zu ihrem hohen ernährungsphysiologischen Wert hilft fettfreie Milchtrockenmasse bei der Stabilisierung der Eiscremestruktur durch ihren wasserbindenden und emulgierenden Effekt. Dieser hat auch während des Gefrierens seine positive Auswirkung auf die Luftverteilung in der Eiscreme und führt zu verbessertem Körper und mehr Cremigkeit.

In einer gut ausbalancierten Rezeptur sollte die Menge an fettfreier Milchtrockenmasse immer im Verhältnis zum Wassergehalt stehen. Ein optimaler Wert ist 17 Teile fettfreie Milchtrockenmasse auf 100 Teile Wasser:

ZUCKER

Zucker wird zugesetzt, um die Trockenmasse der Eiscreme zu erhöhen und ihr den Grad an Süße zu geben, den der Verbraucher wünscht. Eiscreme enthält meist 12 - 20 % Zucker. Als Zucker bezeichnet man in der Alltagssprache die Saccharide, einschließlich der Monosaccharide (z. B. Glucose/Dextrose und Fructose), Disaccharide (z. B. Saccharose und Lactose (Milchzucker) und Stärkederivate (z. B. Glucosesirup, Glucose-/Fructosesirup und High-Fructose-Sirup).

Die Konsistenz von Eiscreme kann auch über die Wahl der Zuckersorte gesteuert werden. Dies macht z. B. die Herstellung leicht löffelbarer Eiscreme möglich.

Bei der Herstellung zuckerfreier Eiscreme ersetzen Süßstoffe den Zucker. Aspartam, Acesulfam-K und Sucralose sind die gebräuchlichsten Süßstoffe für Eiscreme und werden zusammen mit einem volumengebenden Stoff wie z. B. Maltodextrin, Polydextrose, Sorbitol, Lactitol, Glycerin oder einem anderen Zuckeralkohol verwendet.

EMULGATOREN UND STABILISATOREN

Emulgatoren und Stabilisatoren werden üblicherweise als kombinierter Zusatz bei Dosierungen von 0,5 % im Eismix verwendet. Traditionell werden diese Zusätze über Trockenmischung hergestellt, doch gibt man heute wegen ihrer besseren Dispersion und Lagereigenschaften konfektionierten Emulgator/ Stabilisatormischungen den Vorzug.

Emulgatoren

Emulgatoren sind Stoffe, die die Emulgierung durch Reduzierung der Oberflächenspannung zwischen zwei Phasen erleichtern. Verschiedene Typen an Emulgatoren werden bei der Eiscremeproduktion eingesetzt. Der am häufigsten verwendete und wahrscheinlich effektivste Emulgator ist das Mono-/Diglycerin von Fettsäuren. Das Mono-/Diglycerin wird oft aus einem pflanzlichen Fett (Triglycerin) gewonnen, bei dem Fettsäureketten entfernt wurden, wodurch ein Molekül mit einem lipophilen (fettlöslichen) Ende und einem hydrophilen (wasserlöslichen) Teil entsteht. Das Mono-/Diglycerin erfüllt bei der Verarbeitung von Eiscreme zwei wichtige Funktionen: Es unterstützt die Verdrängung des Milcheiweißes aus der Oberflächenmembran des Fetts, so dass sich die Verknetung während des Gefrierprozesses verbessert. Mono-/ Diglyceride sorgen außerdem für die Kristallkeimung des Fetts, was für die Verhinderung übermäßiger Verknetung des Fetts (der Verbutterung) während des Gefrierprozesses unerlässlich ist. Eigelb ist ein bekannter Emulgator, aber teuer und weniger wirksam als gewöhnlich verwendete Produkte.

Stabilisatoren

Ein Stabilisator ist ein Stoff mit der Fähigkeit, Wasser zu binden, wenn er in eine flüssigen Phase dispergiert wird. Man bezeichnet dies als Hydratation, was mit der Bildung einer Matrix durch den Stabilisator einhergeht, die die Wassermoleküle an der freien Bewegung hindert. Die meisten für Eiscreme verwendeten Stabilisatoren sind große Moleküle, die aus Samen, Holz oder Algen/Seegras gewonnen werden. In der Eiscremeproduktion dienen Stabilisatoren der Erhöhung der Eismixviskosität und zum Bilden von Körper und Textur. Sie steuern auch das Wachstum der Eiskristalle und verbessern den Schmelzwiderstand.

AROMEN

Aromen stellen einen wichtigen Faktor für die Kaufentscheidung der Kunden dar und können dem Mix vor oder nach der Pasteurisierung zugesetzt werden. Die populärsten Aromen sind Vanille, Schokolade und Erdbeere.

In der EU werden Aromastoffe in drei Gruppen eingeteilt: natürlich, naturidentisch und künstlich. Naturidentische Aromastoffe sind die gebräuch- lichsten.

FARBSTOFFE

Natürliche oder künstliche Farbstoffe werden dem Mix zugesetzt, um der Eiscreme ein attraktives Aussehen zu verleihen. In den meisten Ländern gibt es eine spezifische Gesetzgebung für die Verwendung von Farbstoffen in Lebensmitteln.

ANDERE ZUTATEN

Viele geformte und extrudierte Eiscremes sind mit Schokolade überzogen. Zwei Schokoladenüberzüge werden verwendet: echte Schokolade und Schokocompound. Beim Schokocompound werden Kakaomasse und -butter durch eine Kakaopulvermischung sowie pflanzliches Fett ersetzt.

Soßen werden der Eiscreme zur Geschmackgebung sowie zur Produktgestaltung zugesetzt. Sie können als Streifenmuster oder als Dekoration obenauf gefüllt werden.

Trockenzutaten werden entweder durch einen Beimischer oder als Dekoration auf Eistüten, -bechern und -riegeln zugesetzt. Verwendet wird eine Vielzahl an Produkten: Schokolade, Nüsse, Trockenfruchtstücke, Konfekt, Plätzchen, Schokolinsen, Karamellstücke usw.

Die Zusammenstellung des Mix und die daraus produzierte Eiscreme sind in Abb. 19.2 dargestellt.

MISCHEN

Tankgelagerte Rohstoffe werden erhitzt und zu einem homogenen Mix vermischt, der dann pasteurisiert und homogenisiert wird. Große Werke besitzen oft zwei Mixtanks je Aromastoff entsprechend der Stundenleistung des Erhitzers, um einen kontinuierlichen Produktstrom in Richtung der Freezer zu halten. Die Trockenstoffe, v. a. das Milchpulver, werden generell über eine Mischeinheit zugesetzt, in der Wasser zirkuliert und das Pulver in den Produktstrom saugt. Vor Rückführen in den Tank wird der Mix meist auf 50 - 60 °C erhitzt, um das Auflösen zu verbessern. Flüssige Zutaten wie Milch, Rahm, Flüssigzucker usw. werden in den Mischtank dosiert.

HOMOGENISIEREN UND PASTEURISIEREN

Bei der industriellen Produktion fließt der Eismix durch einen Filter in einen Puffertank. Von hier wird er durch einen Plattenwärmetauscher gepumpt, wo er auf 73 - 75 °C vorgewärmt wird. Nach einer Homogenisierung bei 14 - 20 MPa (140 - 200 bar) geht der Mix zurück durch den Plattenwärmetauscher, wo er bei 83 - 85 °C für ca. 15 Sekunden pasteurisiert wird. Der Mix wird dann auf 5 °C gekühlt und in einen Reifetank gefördert.

Zweck der Pasteurisierung ist das Abtöten von Bakterien sowie das Auflösen von Zutaten und Zusatzstoffen.

Das Homogenisieren führt zur Bildung einheitlich kleiner Fettkügelchen, wodurch die Aufschlageigenschaft und die Textur des Eismix verbessert werden.

REIFEN

Der Mix muss wenigstens vier Stunden bei 2 - 5 °C unter kontinuierlichem Rühren reifen. Das Reifen ermöglicht eine Wechselwirkung zwischen Proteinen und Wasser sowie die Kristallisation des Fettes. Dies führt später zu besserem Lufteintrag und erhöhtem Schmelzwiderstand.

EISCREMEPRODUKTION UND ABPACKUNG

KONTINUIERLICHES FREEZEN UND ZUGABE DER ZUTATEN

Kontinuierliches Freezen

Der kontinuierliche Freezer (Gefrierer) erfüllt vor allem zwei Aufgaben:

- Einschlagen einer bestimmten Luftmenge in den Mix

- Ausfrieren eines beträchtlichen Anteils des Wassers im Mix zu einer großen Zahl kleiner Eiskristalle

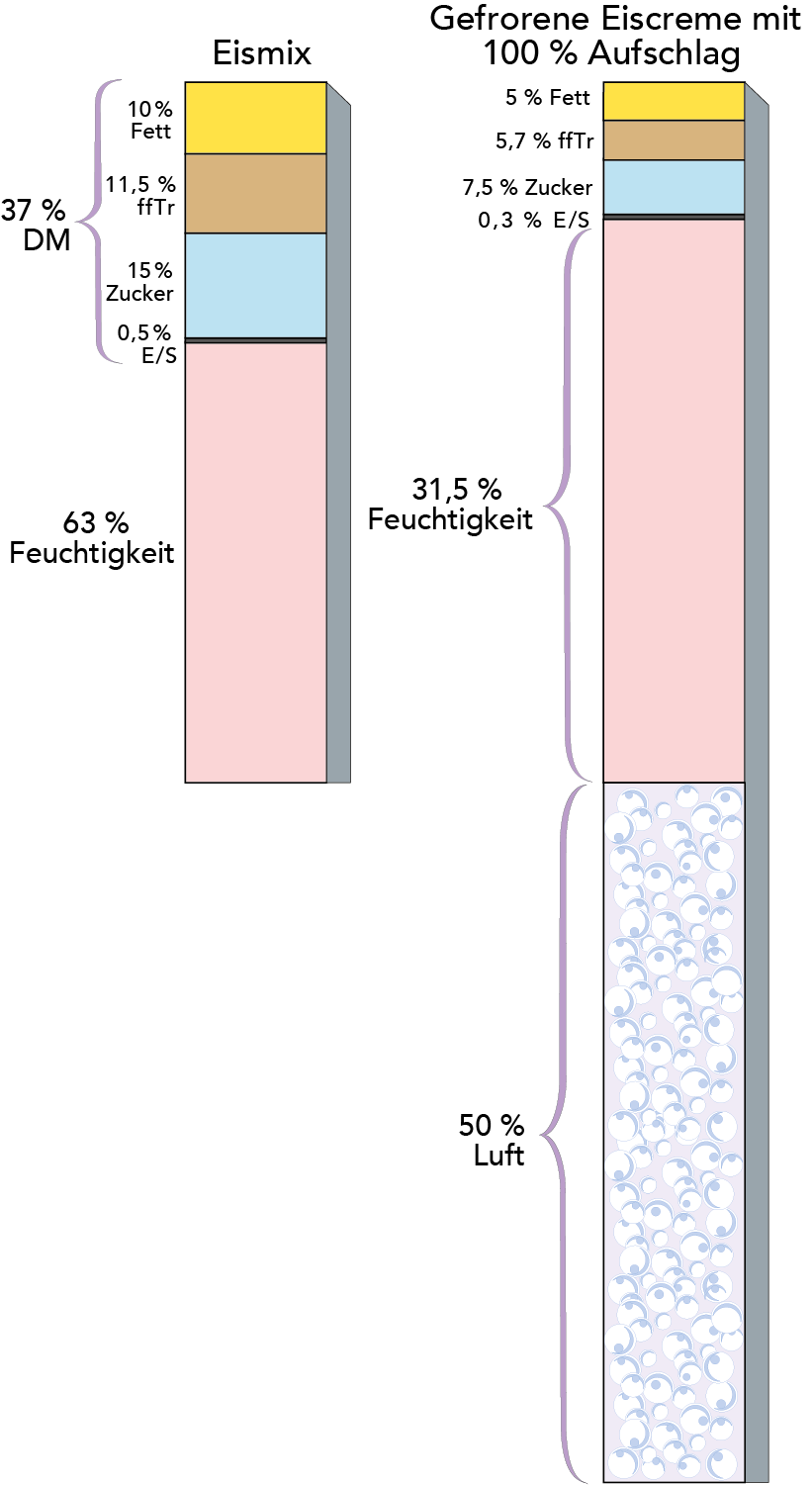

Der Eismix wird über eine Zahnradpumpe in den Zylinder des Freezers dosiert. Zugleich wird ein konstanter Luftstrom in den Zylinder geführt und über eine Schlagwelle in den Mix eingeschlagen.

Abb. 19.3 zeigt das Innere eines Freezerzylinders mit Schlagwelle und Aufschläger. Das den Zylinder umgebende Kältemittel sorgt für das Gefrieren. Die Schicht aus gefrorenem Mix an der Innenwand des Zylinders wird kontinuierlich durch ein rotierendes Messer abgeschabt, eine weitere Zahnradpumpe führt die Eiscreme zu einem Zutatenbeimischer oder zur Abfüllmaschine.

Die Austrittstemperatur beträgt abhängig von der Art des hergestellten Produkts - 8 bis - 3 °C, wobei in Abhängigkeit der Zusammensetzung des Mix 30 - 55 % des Wassers zu Eiskristallen ausgefroren ist.

Die Volumenzunahme durch den Lufteintrag in den Mix wird als Overrun bezeichnet und beträgt i. d. R. 80 - 100 %, d. h. 0,8 bis 1,0 Liter Luft je Liter Mix. Abb. 19.4 zeigt die Vorderseite eines Freezers mit Mixpumpe (unten), Rahmpumpe (oben) und Bedienpaneel.

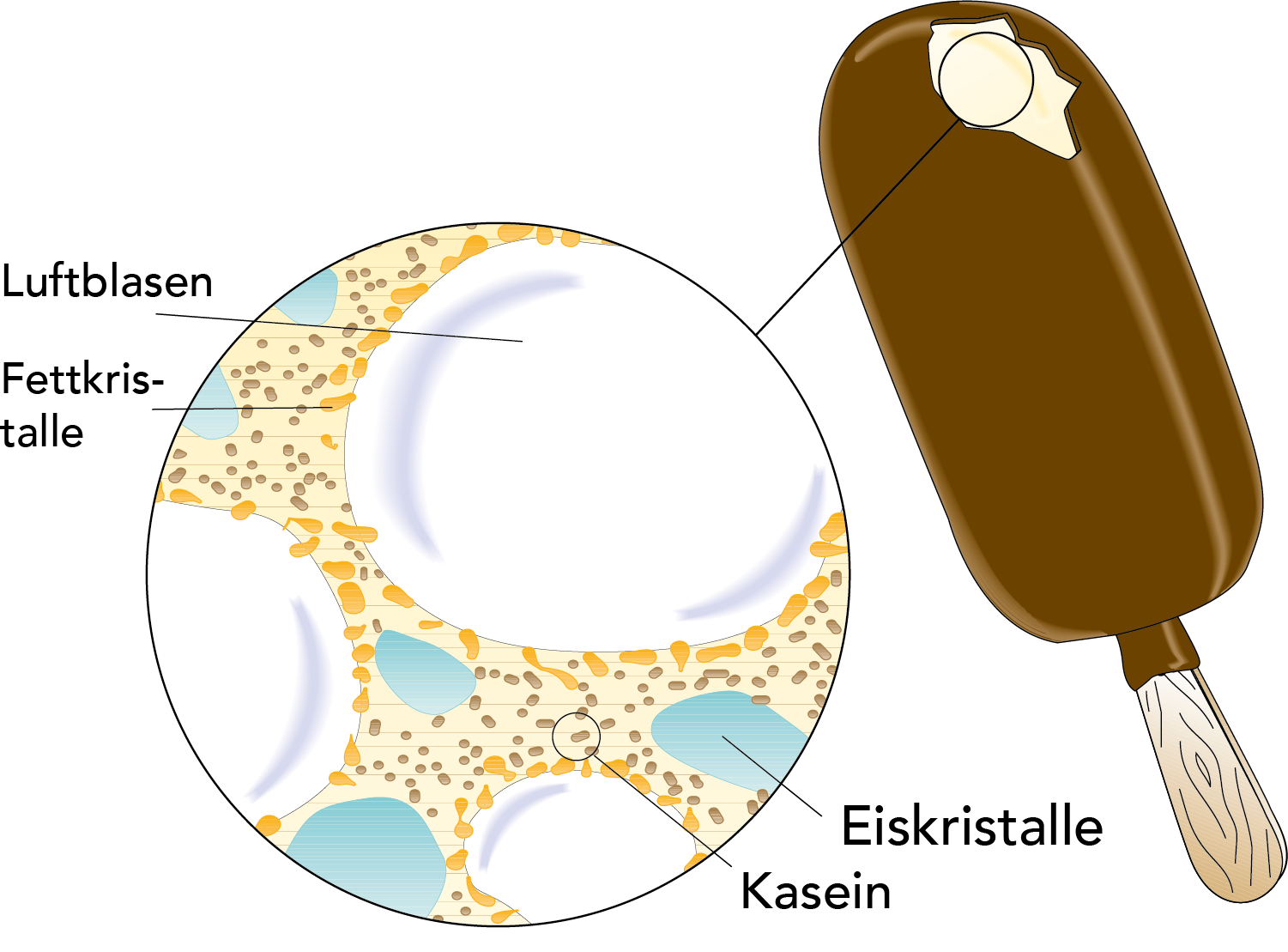

Der Eiscremeriegel in Abb. 19.5 zeigt die Textur der gefrorenen Eiscreme. Hier sind die großen Luftblasen mit kristallinen Fettkügelchen umzogen, die deren Struktur festigen. Die nicht gefrorene Phase, die die Luftblasen umgibt, besteht aus einer gefrierkonzentrierten Mischung von Zuckern, Milchtrockenmasse und Stabilisatoren. Die nicht gefrorene Phase enthält auch die Eiskristalle.

Dosieren von Zutaten

Ein Zutatenbeimischer (Abb. 19.6) sorgt für eine kontinuierliche und genaue Zugabe von Zusätzen in die Eiscreme. Die Pumpe ist so ausgelegt, dass Zutaten schonend in den Eiscremestrom aus dem Freezer zugegeben werden.

Der Beimischer kann eine große Bandbreite von Zutaten zugeben:

- trockene Zutaten (z. B. Nüsse, Plätzchen, Schokolade)

- weiche Zutaten (z. B. Fruchtstücke, Plätzchenteig, Marzipan)

- flüssige Zutaten (z. B. Fruchtzubereitung, Karamell)

Der Zutatenbeimischer ist dafür ausgelegt, alle drei Arten von Zutaten zu verarbeiten. Die Dosiergenauigkeit wird über Wiegezellen unterhalb des Zutatentrichters kontrolliert.

ABFÜLLANLAGEN

Eine Füllmaschine füllt Eiscreme, Sorbet und Wassereis direkt vom Freezer in Becher, Hörnchen oder Behälter verschiedener Ausführung und Größe ab. Das Dosieren erfolgt über einen taktzeitgesteuerten, einen volumetrischen oder einen Extrudierfüller. Bei Letzterem ist ein Schneidemechanismus eingebaut.

Die Dekoration mit verschiedenen Zutaten, u. a. Nüsse, Früchte, Schokolade, Fruchtzubereitung und Kaugummi, ist möglich.

Auf die Packungen werden vor Verlassen der Maschine Deckel aufgesetzt, danach gehen die Produkte in einen Härtetunnel, in dem das Durchfrieren auf die Kerntemperatur des Produkts von - 20 °C erfolgt.

Vor oder nach dem Härten können die Produkte manuell oder automatisch in Kartons und Umverpackungen gruppiert werden. Kunststoffbecher oder Kartonpackungen können von Hand über einen ein- oder zweifarbigen Portionsfüller befüllt werden.

GEFORMTES STIELEIS

Eiscreme- oder Wassereisprodukte werden in speziellen Maschinen hergestellt, die auch als Eis-am-Stiel-Freezer oder Ausformlinie bezeichnet werden, wobei die Eiscreme oder das Wassereis in speziellen Taschen ausgeformt wird. Die Eiscreme kommt mit ca. - 3 °C direkt vom Freezer. Die befüllten Formen werden durch ein Solebad mit einer Temperatur von - 40 °C geführt, die für ein Gefrieren der Eiscreme oder der Wassereislösung durch die Formwand hindurch sorgt.

Die Stiele werden kurz bevor der Inhalt der Formen komplett gefroren ist eingesetzt.

Das gefrorene Produkt wird aus den Formen genommen, indem diese durch eine wärmere Sole geführt werden, was zum Anschmelzen der Produktoberfläche führt, so dass das Herausnehmen aus den Formen automatisch über einen Extraktor erfolgen kann. Danach können die Produkte in Schokolade getaucht und mit Nüssen oder anderen Trockenzutaten ummantelt werden, bevor sie zur Verpackung gehen. Da diese Produkte völlig durchgefroren sind, können sie nach dem Verpacken und Kartonieren direkt in das Tiefkühllager gebracht werden. Auf Stieleismaschinen lassen sich unterschiedliche Produktformen sowie Produkte mit einer, zwei oder drei Geschmacksrichtungen oder Produkte mit einem von Wassereis ummantelten Eiscremekern herstellen.

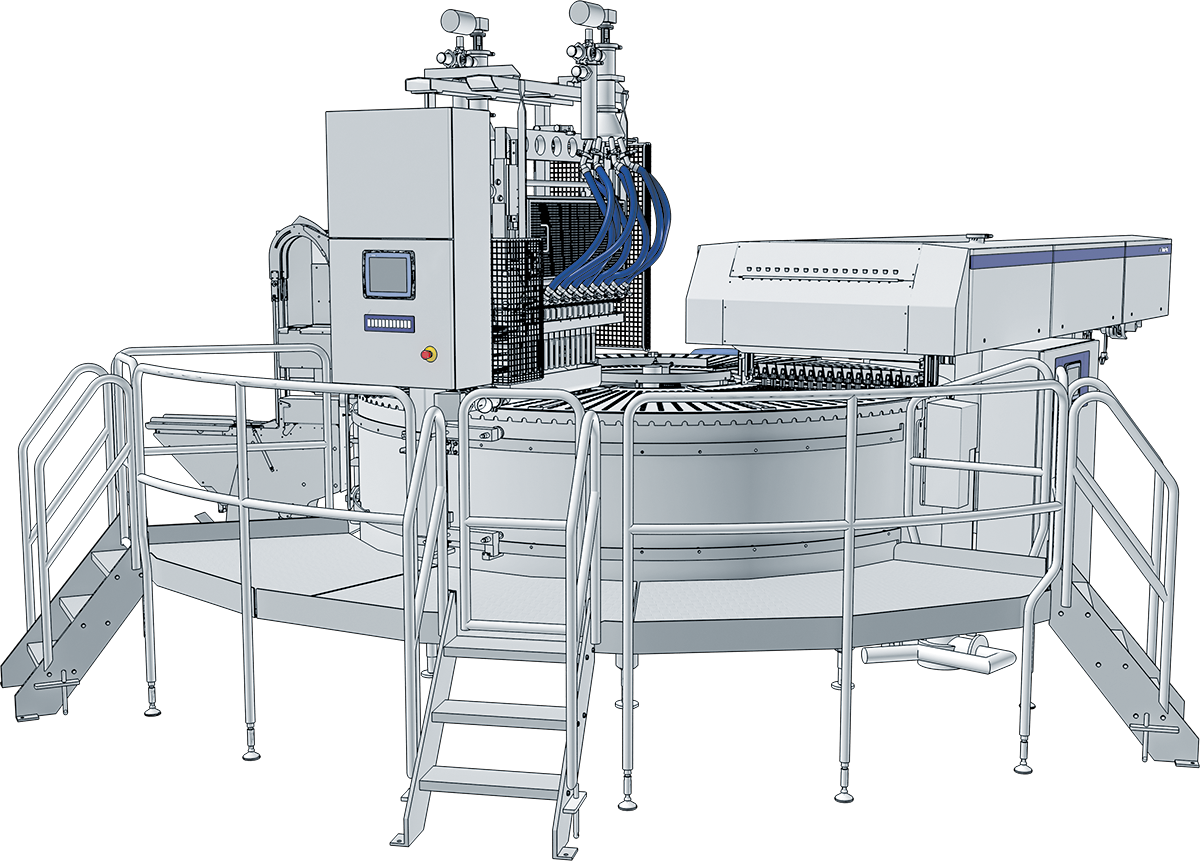

Abb. 19.7 zeigt einen Stieleisrundgefrierer zur Produktion von Eiscreme und Wassereis am Stiel.

EXTRUDIERLINIEN – TABLETTKETTENTUNNEL-SYSTEME

Tablettkettentunnel-Systeme produzieren einige der klassischen Eiscremesorten wie z. B. extrudierte Premiumprodukte am Stiel. Die Kombination einer Extrudiertemperatur von -8 bis -6 °C, Härten bei ca. -20 °C Produktkerntemperatur und Ummantelung mit echter Schokolade führte zu einem der erfolgreichsten Produkte der letzten Jahre.

Extrudierte Stieleisprodukte sind nur eine der Varianten, die in einem Tablettkettentunnel-System hergestellt werden können. Mit Einsatz verschiedener Füll- und Handlinganlagen lässt sich eine Vielzahl von Produkten erzeugen, wie z. B. Sandwicheis, Hörncheneis, Eis in Waffeltüten, Eistorten, Eisriegel oder Eiskonfekt.

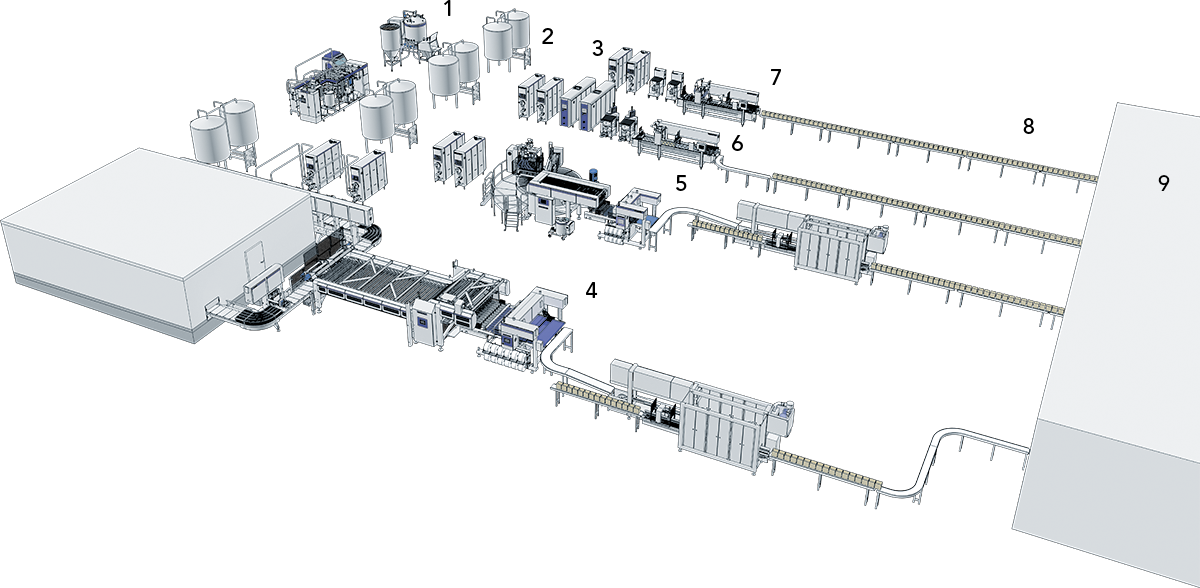

Ein typisches Tablettkettentunnel-System wird in Tabelle 19.2 gezeigt.

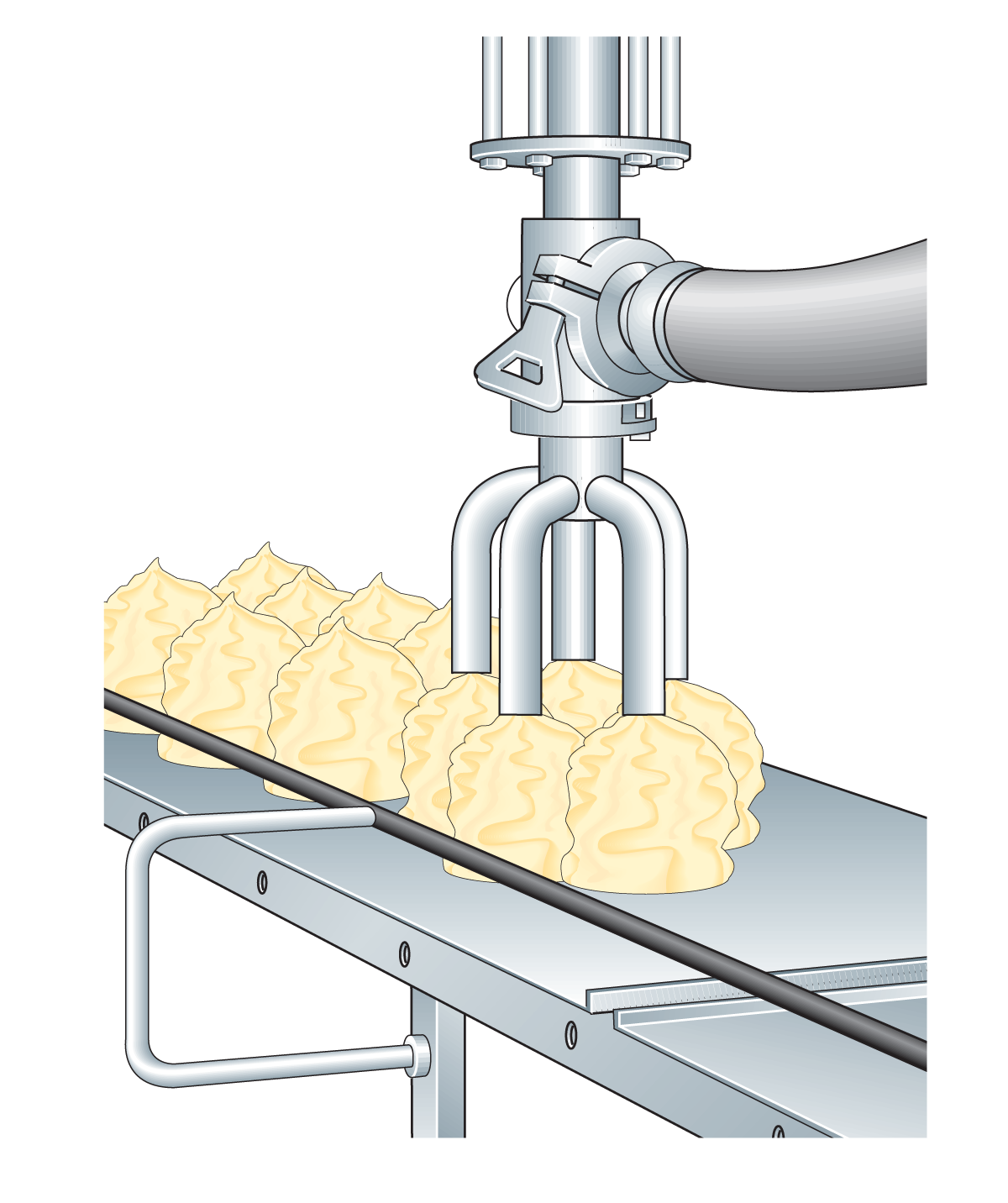

Extrudierte Eiscreme wird i. d. R. in einem Tablettkettentunnel-Extruder hergestellt. Die Eiscreme kann in unterschiedlichen Formen direkt auf Tabletts, in einen Becher oder ein Hörnchen oder auf eine Sandwichwaffel extrudiert werden. Abb. 19.8 zeigt eine Extrudieranlage für große Desserts.

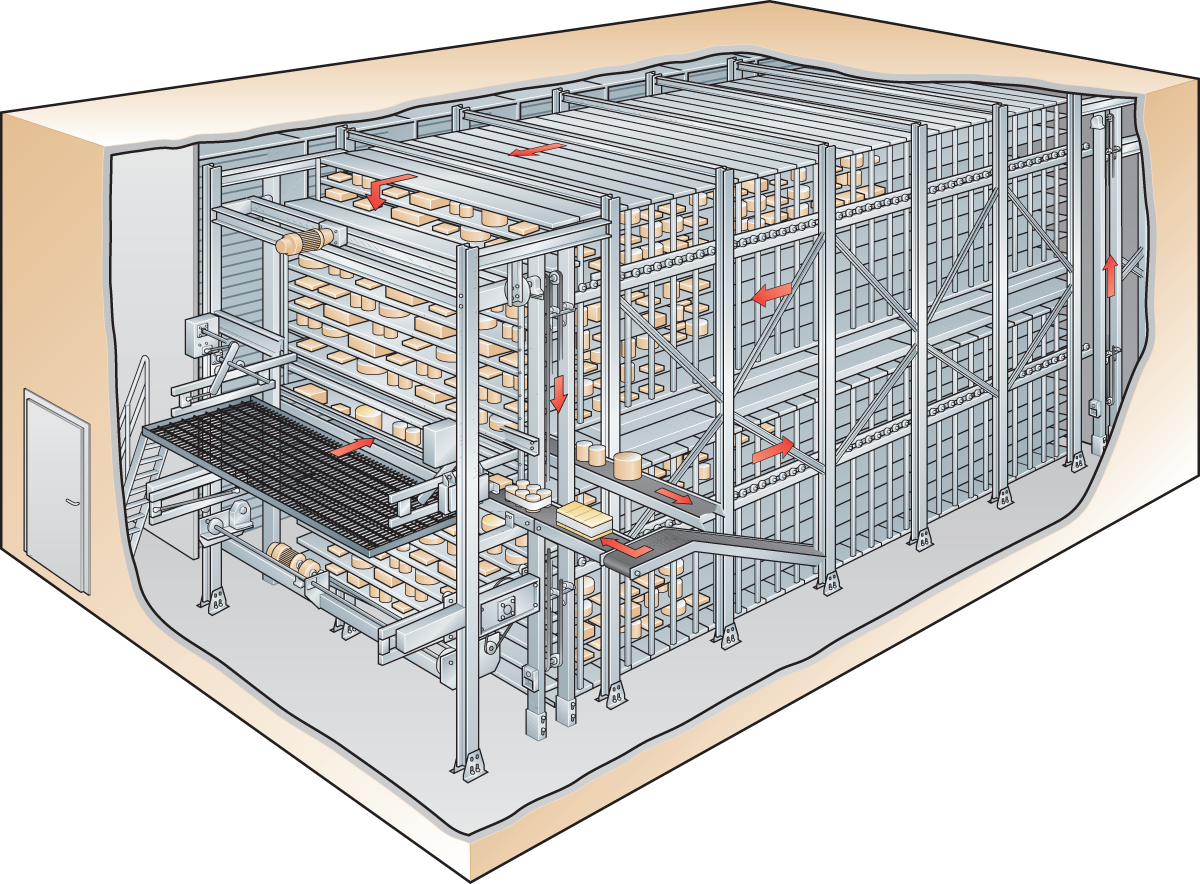

Nach dem Dekorieren gehen die Produkte auf Tabletts durch einen Härtetunnel (Abb. 19.9), wo sie auf -20 °C Produktkerntemperatur gefroren werden. Die Produkte sind danach fertig zum Verpacken und Kartonieren und werden dazu automatisch oder manuell von den Tabletts genommen. Diese Systeme arbeiten kontinuierlich. Abhängig von der Leistung des Extruders und der Produktart lassen sich 5.000 bis 43.000 Stück pro Stunde produzieren.

UMHÜLLEN UND VERPACKEN

Becher und Schalen etc. werden entweder zu Sammelpacks gruppiert oder kartoniert. Mit der Hand verzehrte Produkte wie Stieleis, Waffeltüten oder Riegel werden in ein- oder mehrbahnigen Linien einzeln verpackt, bevor sie in Kartons umverpackt werden. Die Auslegung der Verpackungslinie einer Eiscremefabrik hängt von den Produkten und der geforderten Leistung ab. Verschiedene Grade manueller oder automatischer Abläufe sind möglich.

HÄRTEN UND KÜHLLAGERN

Eiscreme gilt nicht als fertig produziert, bevor sie nicht bis auf eine Kerntemperatur von ca. -20 °C gründlich durchgehärtet ist. Bei Produkten, die auf einer Extrudierlinie oder einem Stieleisfreezer hergestellt wurden, ist das Härten bereits im Prozess enthalten. Produkte, die dagegen sofort nach dem Freezer verpackt werden, müssen einen Härtetunnel durchlaufen. Je schneller das Härten erfolgt, desto besser wird die Textur. Nach dem Härten gehen die Produkte in das Tiefkühllager, wo sie auf Regalen oder Paletten bei -25 °C gelagert werden. Die Lagerfähigkeit von Eiscreme hängt von der Produktsorte, der Verpackung und der Aufrechterhaltung einer konstant tiefen Temperatur ab. Die Lagerfähigkeit reicht von einigen Wochen bis zu 9 Monaten. Unter optimalen Bedingungen sind sogar noch längere Haltbarkeiten zu erzielen.

BEISPIELE FÜR PRODUKTIONSANLAGEN

Die in Abb. 19.10 illustrierte Anlage vermittelt eine Vorstellung über den Produktfluss in einer Eiscremeproduktion. Mit dieser Anlage lassen sich 5.000 - 10.000 l Eiscreme/h produzieren.