МОРОЖЕНОЕ

Неизвестно, как давно началось производство мороженого. Древние рукописи свидетельствуют, что китайцы любили замороженный продукт, получаемый смешиванием фруктовых соков со снегом, который мы сегодня называем фруктовым льдом. Впоследствии этот способ приготовления распространился в Древней Греции и Риме, где замороженные десерты пользовались популярностью у состоятельных людей.

Исчезнув на несколько столетий, мороженое в различных видах вновь появилось в Италии в Средние века, вероятнее всего, в результате возвращения Марко Поло в Италию в 1295 году после 17-летнего пребывания в Китае, где ему понравились замороженные десерты на основе молока. Из Италии мороженое в течение семнадцатого столетия распространилось по всей Европе, долгое время оставаясь деликатесом, подаваемым при королевских дворах. Промышленное производство мороженного началось в конце XIX века, когда появились первые механические холодильники.

Виды мороженого и родственные продукты

Мороженое и родственные продукты можно разделить на несколько категорий. Так как законы в разных странах разные, то нижеизложенное следует воспринимать только как рекомендации. Содержание жира обычно определяет категорию, к которой относится мороженое. В некоторых странах содержание жира должно быть не ниже 9 %, чтобы продукт считался мороженым. Если содержание меньше, то продукт обычно называют молочным мороженым, в то время как мороженое, содержащее более 12–13 % жира, часто относят к категории люкс или премиальному классу.

Этот жир может быть как животного, так и растительного происхождения. В последнем случае законодательство ряда стран требует такой продукт не называть мороженым, а использовать другую маркировку, например, немолочное мороженое или замороженный десерт.

Категории родственных продуктов

Сорбет – это термин, используемый для замороженных, обычно фруктовых, продуктов на основе соков, слегка взбитых. Эта смесь проходит через фризер непрерывного действия, где ее насыщают воздухом. Сорбеты характеризуются свежим вкусом и не содержат жиров или сухого обезжиренного молока (СОМО). Так как во фризере происходит повышение вязкости смеси для мороженого, кусочки фруктов и другие добавки можно добавлять в сорбет перед фасовкой.

Чтобы получить готовый продукт с улучшенной консистенцией, производители мороженого также производят шербет, который содержит немного жира и/или СОМО. Шербет при этом сохраняет всю свежесть, ассоциируемую с сорбетом.

Замороженный йогурт стал очень популярным в США в 80-х годах прошлого века из-за относительно низкого содержания жира и калорий. Те, кто следил за весом и холестерином, были в восторге. Как правило, замороженный йогурт является смесью обычного мороженого с йогуртом, содержащим живые бактерии, у йогуртового мороженого более свежий вкус, чем у обычного мороженого. В настоящее время стал популярным греческий йогурт из-за высокого содержания белков.

Фруктовый лед является смесью сахара, фруктовых концентратов, стабилизаторов, вкусовых добавок и красителей. Конечная смесь пастеризуется и обычно фасуется в формы (или в гнезда) на вращающейся или линейной формовочной машине (эскимогенераторе). Замораживание происходит в гнездах, которые проходят через зону замораживания с холодным рассолом (раствор соли). Когда фруктовый лед замерзает, его вынимают из гнезда. Фруктовый лед на палочке обычно нравится детям, и существует бесчисленное множество разных расцветок и вкусов. Продукты, где сливочное мороженое покрыто глазурью из фруктового льда, также нравятся и взрослым.

Развитие методов экструзии привело к появлению новой категории, известной как экструдированный фруктовый лед. По существу, фруктовый лед, содержащий взбивающий агент – эмульгатор, поступает во фризер непрерывного действия, где происходит насыщение воздухом и основная часть воды замораживается перед экструзией. Конечный продукт содержит 20–30 % воздуха, очень свежий и имеет чистый вкус.

| Жир | Молоко, сливки, сливочное или растительное масло |

| СОМО | Сухой обезжиренный молочный остаток (белки, соли, лактоза) |

| Сахар | Сахароза, глюкоза/декстроза или сиропы |

| Э/С | Эмульгатор/Стабилизатор, например моноглицериды, камедь бобов рожкового дерева, гуаровая камедь или каррагенан |

| Взбитость | Количество воздуха в продукте |

| Другие ингредиенты | Вкусовые добавки, красители, фрукты орехи и кусочки шоколада могут добавляться в процессе производства |

Терминология мороженого

В зависимости от способа фасовки продукты из мороженого можно разделить на следующие категории:

МЕТОД ЗАЛИВКИ

Мороженое или фруктовый лед заливается в формы и замерзает, образуя порции на палочке. После извлечения этот продукт можно окунуть в шоколад или другую глазурь.

МЕТОД НАПОЛНЕНИЯ

Мороженое наполняется в стаканчики, рожки или контейнеры/трубочки, часто соединяя различные вкусы, их можно украсить шоколадом, сливками, наполнителями, сухими продуктами.

МЕТОД ЭКСТРУЗИИ

Мороженое выдавливается под давлением из экструдера; резак через равные промежутки времени отрезает порции, которые попадают на лоток. Можно получить широкий спектр продуктов, включая мороженое на палочке, сандвичи, десерты, рожки с шариком и т. д. Технология экструзии дает возможность работать с мороженым при более низких температурах, где вязкость мороженого высока, так как большая часть воды заморожена в виде кристаллов льда. При этом получается мороженое с более гладкой текстурой из-за меньших размеров кристаллов и более сливочное из-за более сильного взбивания масла по сравнению с технологиями заливки или наполнения. Более высокая вязкость также позволяет работать с более сложными формами, вкусами, украшениями и глазурью.

ПОДГОТОВКА СМЕСИ ДЛЯ МОРОЖЕНОГО

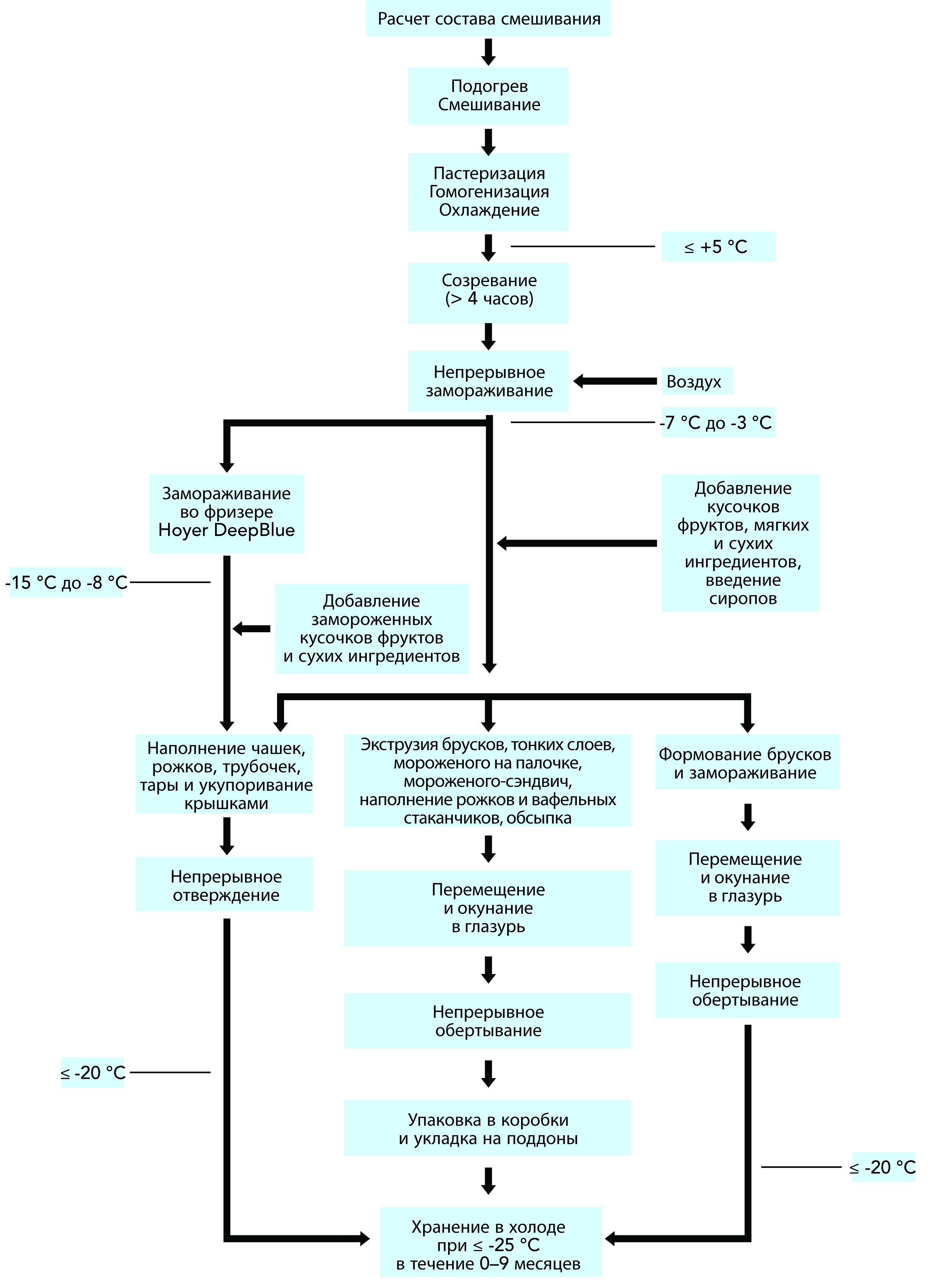

Процесс приготовления мороженого состоит из основных этапов, показанных на рис. 19.1.

ПРИЕМКА И ХРАНЕНИЕ СЫРЬЯ

На различных предприятиях процесс приемки исходных материалов и ингредиентов имеет свои особенности в зависимости от оборудования и производительности.

Сухие продукты обычно поступают в мешках. Объемные ингредиенты, такие как сахар и сухое молоко, могут поступать в контейнерах и переноситься сжатым воздухом в бункеры для хранения.

Жидкие продукты часто поступают в цистернах. Молочные продукты хранятся при температуре не выше 5 °С, а сгущенное молоко с сахаром, глюкоза и растительный жир должны храниться при относительно высокой температуре (30–50 °С), чтобы вязкость оставалась достаточно низкой для перекачивания. Молочный жир поставляется в форме обезвоженного молочного жира (ОМЖ) или блоков сливочного масла, которые плавятся и перекачиваются в резервуары для хранения, где должна поддерживаться температура 35–40 °С.

ИСХОДНЫЕ МАТЕРИАЛЫ И ИНГРЕДИЕНТЫ

При производстве мороженого используются следующие ингредиенты:

- жир;

- сухой обезжиренный молочный остаток (СОМО);

- сахар/подсластитель, не содержащий сахара;

- эмульгаторы/стабилизаторы;

- ароматизаторы;

- красители;

- другие ингредиенты.

ЖИР

Жир, содержание которого в смеси для мороженого составляет примерно 10–15 %, может быть молочным или растительным. Жир придает продукту кремовидность, повышает устойчивость к таянию, стабилизируя структуру воздушных ячеек мороженого.

В качестве молочного жира может использоваться цельное молоко, сливки, сливочное масло или обезвоженный молочный жир (ОМЖ). Молочный жир может быть замещен растительным жиром, чаще всего в виде рафинированного или гидрогенизированного (отвержденного) кокосового или пальмового масла. Использование растительных жиров в мороженом во многих странах регулируется законодательством.

СУХОЙ ОБЕЗЖИРЕННЫЙ МОЛОЧНЫЙ ОСТАТОК (СОМО)

СОМО состоит из белков, лактозы и минеральных солей, полученных из сухого молока, обезжиренного молока, концентрированного молока, сухого молока и/или сухой сыворотки. СОМО обладает не только высокой питательной ценностью, но также способностью стабилизировать текстуру мороженого путем связывания воды и образования эмульсии. В результате этого также оптимизируется распределение воздуха в мороженом в процессе замораживания, что улучшает кремообразную структуру и стабилизирует форму.

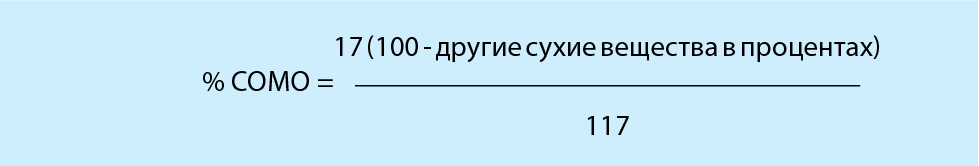

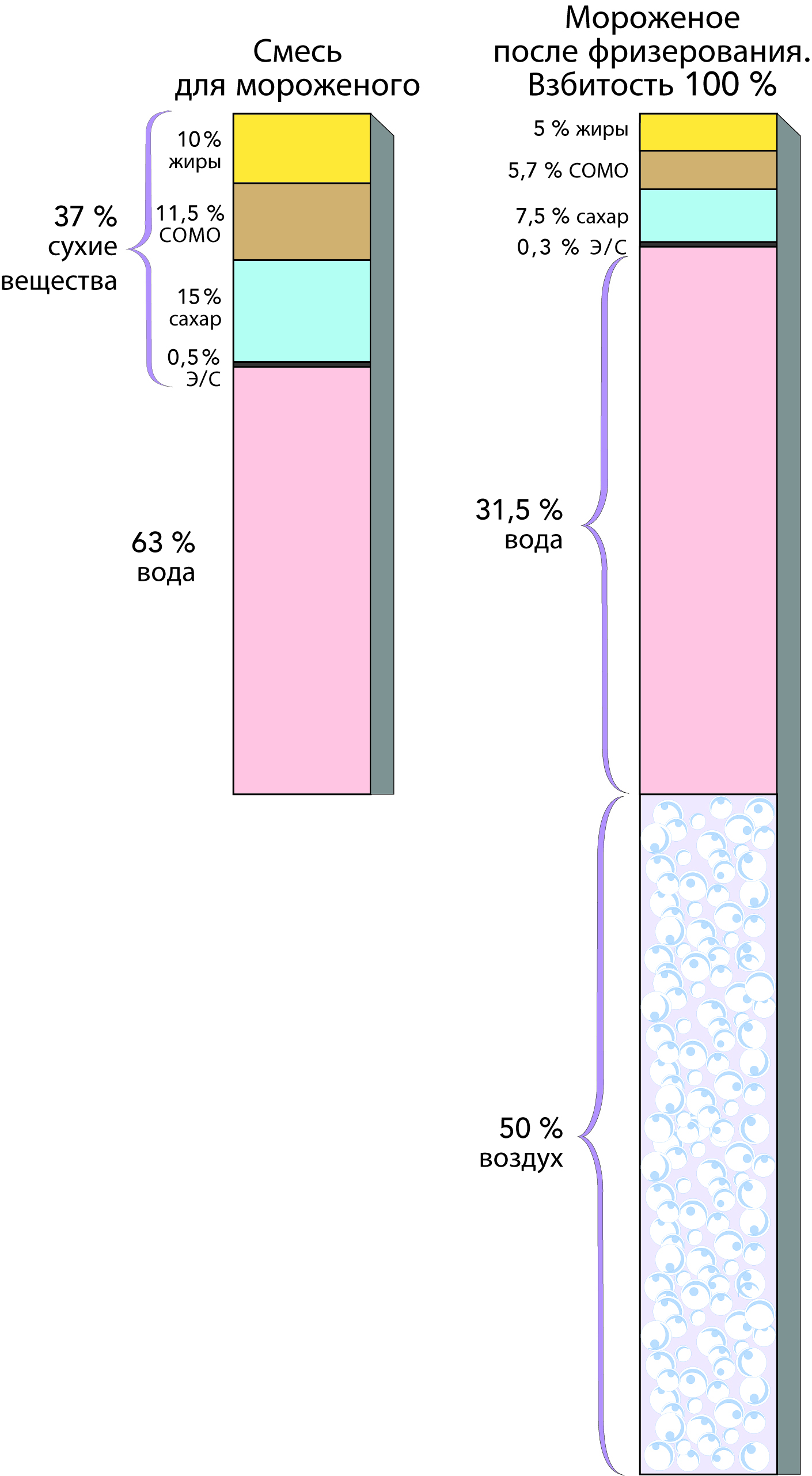

Для достижения наилучших результатов количество СОМО всегда должно быть пропорционально содержанию воды. Оптимальным является 17 частей СОМО на 100 частей воды.

САХАР

Сахар добавляется для повышения содержания сухих веществ в мороженом, а также для придания ему той степени сладости, которая нравится потребителям. Обычно смесь для изготовления мороженого содержит от 12 до 20 % сахара по весу. Сахаром обычно называют сахариды, включая моносахариды (то есть глюкозу/декстрозу и фруктозу), дисахариды (то есть сахарозу и лактозу (молочный сахар)) и производные крахмала (то есть крахмальная патока, глюкозо-фруктозный сироп и высокофруктозный сироп).

Выбор того или иного типа сахара может повлиять на консистенцию мороженого. В результате появляется возможность получать мороженое, которое можно зачерпывать ложкой.

При производстве мороженого, не содержащего сахар, его заменяют на подсластители. При производстве мороженого в качестве подсластителей чаще всего используют аспартам, ацесульфам К и сукралозу в сочетании с объемообразующими агентами, такими как мальтодекстрин, полидекстроза, сорбитол, лактитол, глицерин и другие сахарные спирты.

ЭМУЛЬГАТОРЫ И СТАБИЛИЗАТОРЫ

Эмульгаторы и стабилизаторы обычно используются в сочетании и составляют 0,5 % смеси для изготовления мороженого. Обычно эти продукты производились смешиванием в сухом виде, но сейчас предпочтение отдается интегрированным продуктам благодаря их более высокой дисперсности и большей стабильности при хранении.

Эмульгаторы

Эмульгаторы – это вещества, способствующие эмульгированию посредством снижения поверхностного натяжения между двумя фазами. Существует несколько различных типов эмульгаторов, используемых при производстве мороженого, но основным и, наверное, самым эффективным является моно/диглицерид жирных кислот. Моно/диглицерид часто получают из растительных жиров (триглицерид), где цепи жирных кислот удаляются, и образуется молекула с липофильным концом (жиролюбивым) и гидрофильной частью (водолюбивой). У моно/диглицерида в процессе производства мороженого есть две основные функции, он способствует удалению молочных белков с поверхности мембраны на поверхности жира, что улучшает способность к взбиванию в процессе фризерования. Моно/диглицерид также является центром кристаллизации жира, что необходимо для исключения излишнего перевзбивания жира в процессе фризерования. Яичный желток – хорошо известный эмульгатор, но очень дорогостоящий, а также менее эффективный, чем обычно используемые добавки.

Стабилизаторы

Стабилизатор – это вещество, которое обладает способностью связывать воду при распределении в жидкой фазе. Этот процесс называется гидратацией, и он означает, что стабилизатор образует матрицу, которая предотвращает свободное движение молекул воды. Большинство используемых в мороженом стабилизаторов представляют собой большие молекулы, полученные из семян, древесины или морских водорослей. Стабилизаторы используются в мороженом для повышения вязкости смеси и создания консистенции и текстуры. Они также контролируют рост кристаллов льда и повышают стойкость к таянию.

АРОМАТИЗАТОРЫ

Вкусоароматические добавки играют важную роль при выборе мороженого потребителем, их можно добавлять на стадии смешивания или после пастеризации. Наиболее популярными являются ваниль, шоколад и клубника.

В ЕС вкусоароматические добавки делятся на три группы: натуральные, идентичные натуральным и искусственные. Чаще всего используются вкусовые добавки, идентичные натуральным.

В мороженом наиболее часто используются вкусовые добавки: ваниль, нуга, шоколад, клубника и орехи.

КРАСИТЕЛИ

Натуральные или искусственные красители добавляются в смесь, чтобы у мороженого был привлекательный вид. Во многих странах существует законодательство в отношении использования красителей в пищевых продуктах.

ДРУГИЕ ИНГРЕДИЕНТЫ

Многие формованные и экструдированные продукты из мороженого покрывают шоколадом. Есть два типа шоколадной глазури: настоящий шоколад и «шоколадная» глазурь. В «шоколадной» глазури тертое какао и масло заменяют смесью порошка какао и растительного жира.

Также для вкуса и внешнего вида добавляют цветные наполнители (заливки). Их также можно наносить для «карандашного» наполнения и для украшения верхней части.

Сухие ингредиенты добавляются или через дозатор для ингредиентов или для украшения верхушки в рожках, стаканчиках и брикетах. Используются самые разнообразные продукты: шоколад, орехи, кусочки сухофруктов, сладости, печенюшки, глазированные шоколадки, кусочки карамели и т. д.

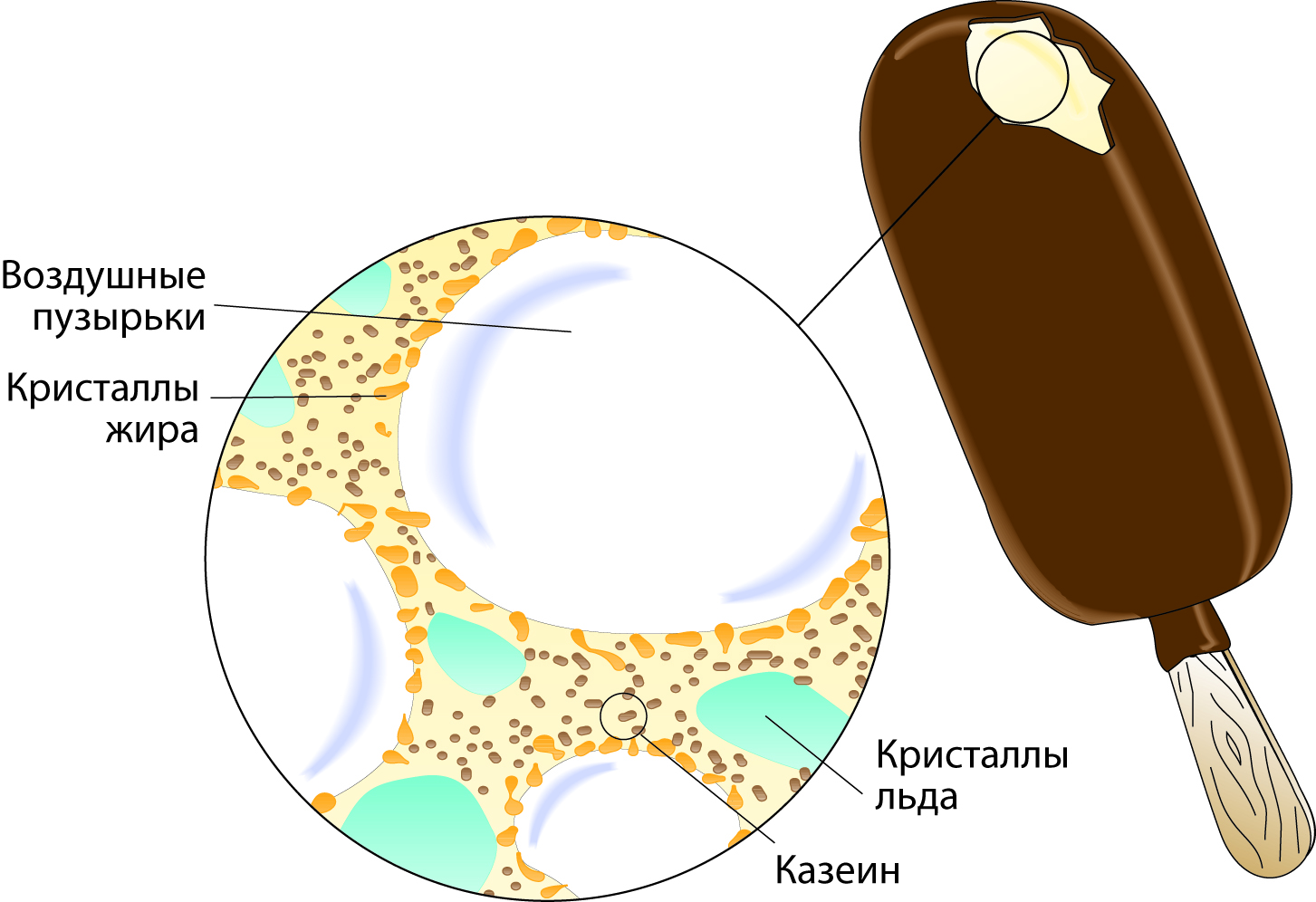

Состав смеси и получившееся мороженое показаны на рис. 19.2.

СМЕШИВАНИЕ

Сухие исходные ингредиенты, хранящиеся в танке, нагреваются и смешиваются для образования гомогенной смеси, которую пастеризуют и гомогенизируют. Большие производственные установки обычно имеют два танка для смешивания, объем которых соответствует часовой производительности пастеризатора, чтобы процесс поступления во фризера был непрерывным. Сухие компоненты, особенно сухое молоко, обычно добавляются в модуль смешивания, где циркулирует вода, посредством вакуумного всасывания, которое подает порошок в поток. Перед возвращением в танк смесь обычно нагревается до 50–60 °C для облегчения растворения. Жидкие компоненты, такие молоко, сливки, сахарный сироп и т. д., в нужных пропорциях добавляются в емкость для смешивания.

ГОМОГЕНИЗАЦИЯ И ПАСТЕРИЗАЦИЯ

При крупномасштабном производстве смесь для мороженого поступает в уравнительный резервуар. Далее она подается в пластинчатый теплообменник, где подогревается до 73–75 °С. После гомогенизации, протекающей при давлении 14–20 МПа (140–200 бар), смесь возвращается в пластинчатый теплообменник, где пастеризуется при 83–85 °C в течение примерно 15 секунд. Пастеризованная смесь затем охлаждается до 5 °С и подается в резервуар для созревания.

Целью пастеризации является уничтожение бактерий и растворение добавоки ингредиентов. В результате процесса гомогенизации получаются одинаковые маленькие шарики жира,

что улучшает взбиваемость и текстуру смеси для изготовления мороженого.

СОЗРЕВАНИЕ

Смесь должна выдерживаться по меньшей мере в течение 4 часов при температуре от 2 до 5 °С при постоянном медленном перемешивании. Созревание позволяет молочным белкам и воде взаимодействовать, а жидкому жиру кристаллизоваться. В результате воздух надежнее удерживается, и повышается стойкость к таянию.

ПРОИЗВОДСТВО И УПАКОВКА МОРОЖЕНОГО

НЕПРЕРЫВНОЕ ФРИЗЕРОВАНИЕ И ПОДАЧА ИНГРЕДИЕНТОВ

Непрерывное фризерование

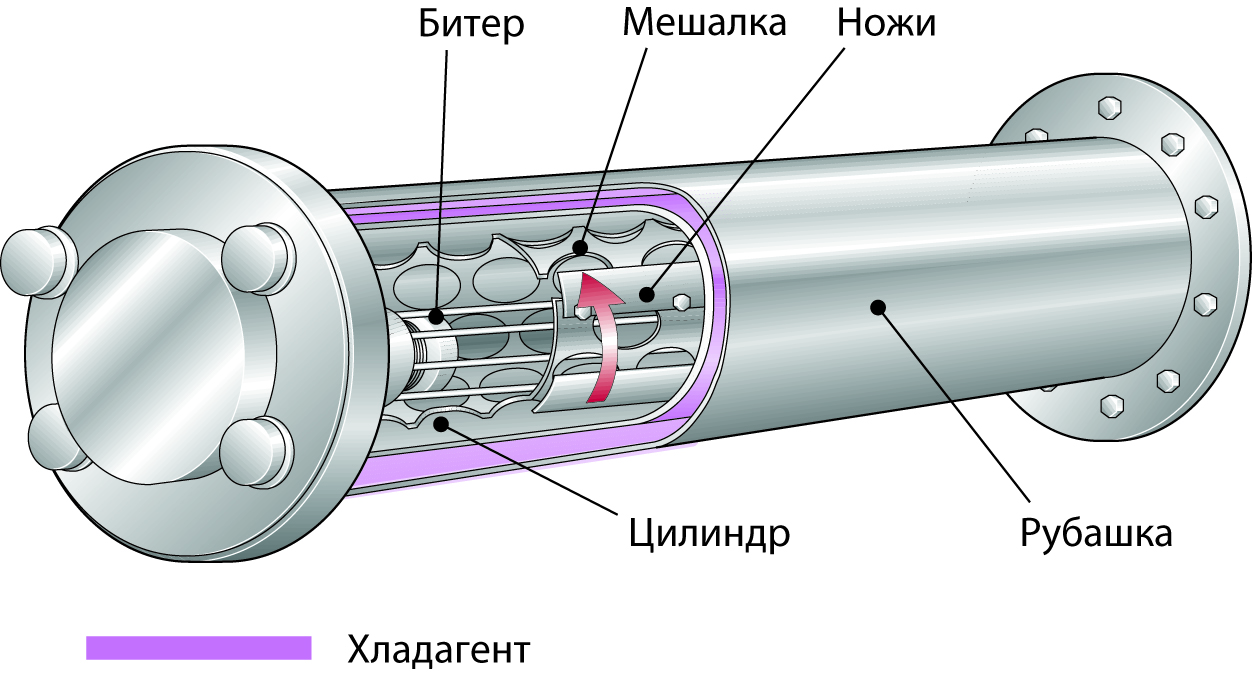

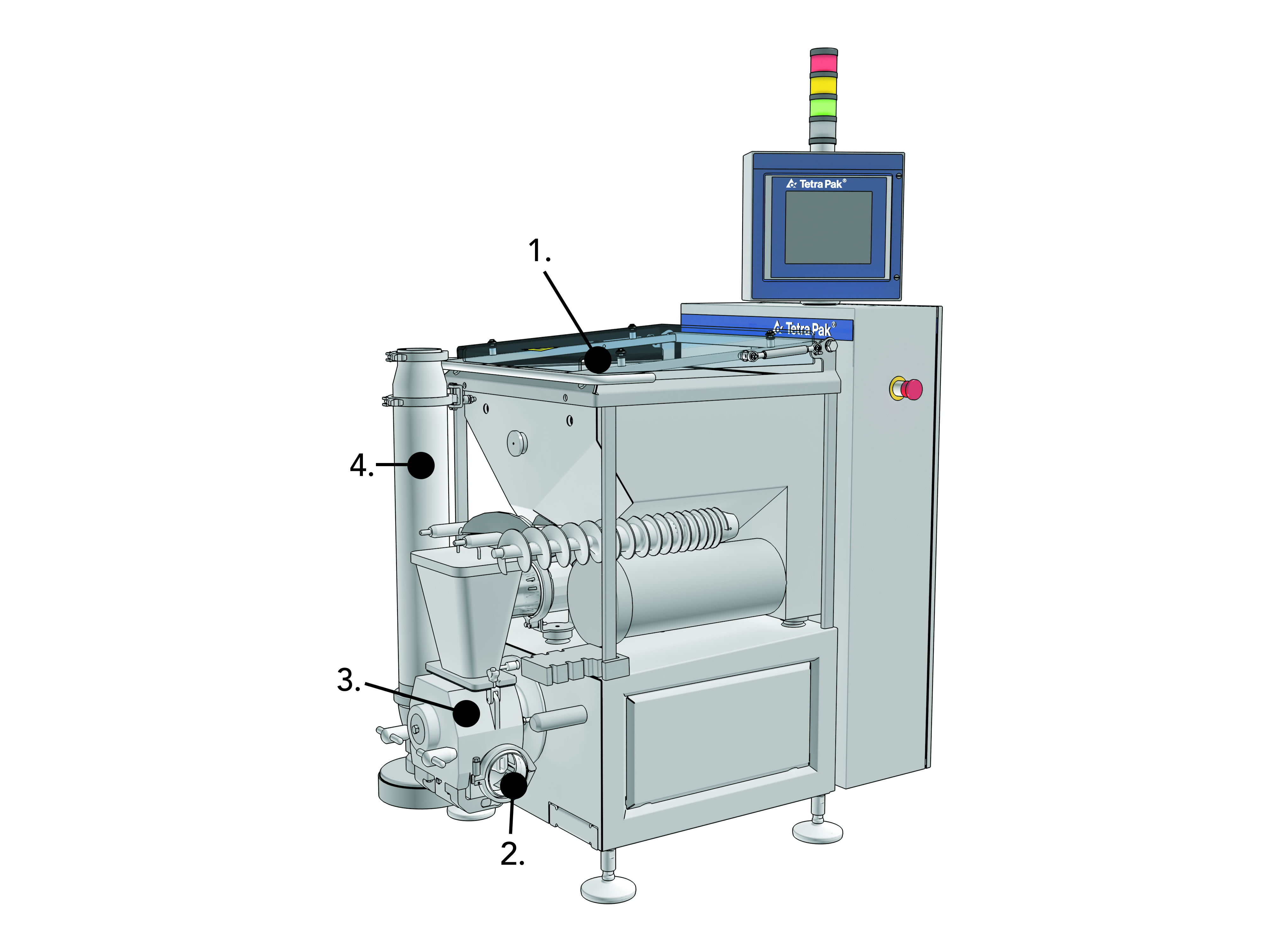

Фризер непререрывного действия (рис. 19.4) выполняет две основные функции:

- взбивает смесь, вводя в нее контролируемое количество воздуха;

- замораживает воду, содержащуюся в смеси, в виде множества мелких кристаллов льда.

Смесь для приготовления мороженого отмеряется в морозильный цилиндр шестереночным насосом. Одновременно в цилиндр подается постоянный поток воздуха, который вбивается в мороженое взбивающим механизмом. На рис. 19.3 показано устройство морозильного цилиндра с устройствами для взбивания. Замерзание происходит под действием охладителя, окружающего цилиндр. Слой замороженной смеси непрерывно снимается со стенок цилиндра с помощью ножа вращающегося взбивающего механизма, а второй шестереночный насос направляет мороженое дальше в устройство подачи ингредиентов или в фасовочную машину. Температура на выходе составляет от -8 до -3 °C в зависимости от типа выпускаемого мороженого, при которой в зависимости от состава смеси 30–55 % воды замерзает, образуя кристаллы.

Увеличение объема, вызванное внесением воздуха в смесь, называется взбитостью, и обычно составляет 80–100 %, что соответствует от 0,8 до 1 литра воздуха на 1 литр смеси. На рис. 19.4 показан вид спереди фризера вместе с (снизу вверх) смесительным насосом, насосом для мороженого и панелью управления.

На рис. 19.5 показана текстура мороженого в брикете. Тут большие пузырьки воздуха покрыты кристаллизовавшимися шариками жира, которые поддерживают структуру воздушного пузырька. Незамерзшая фаза, окружающая пузырьки воздуха содержит концентрированную вымораживанием смесь сахаров, сухих веществ, содержащихся в молоке, и стабилизаторов. Эта незамерзшая фаза также содержит кристаллики льда.

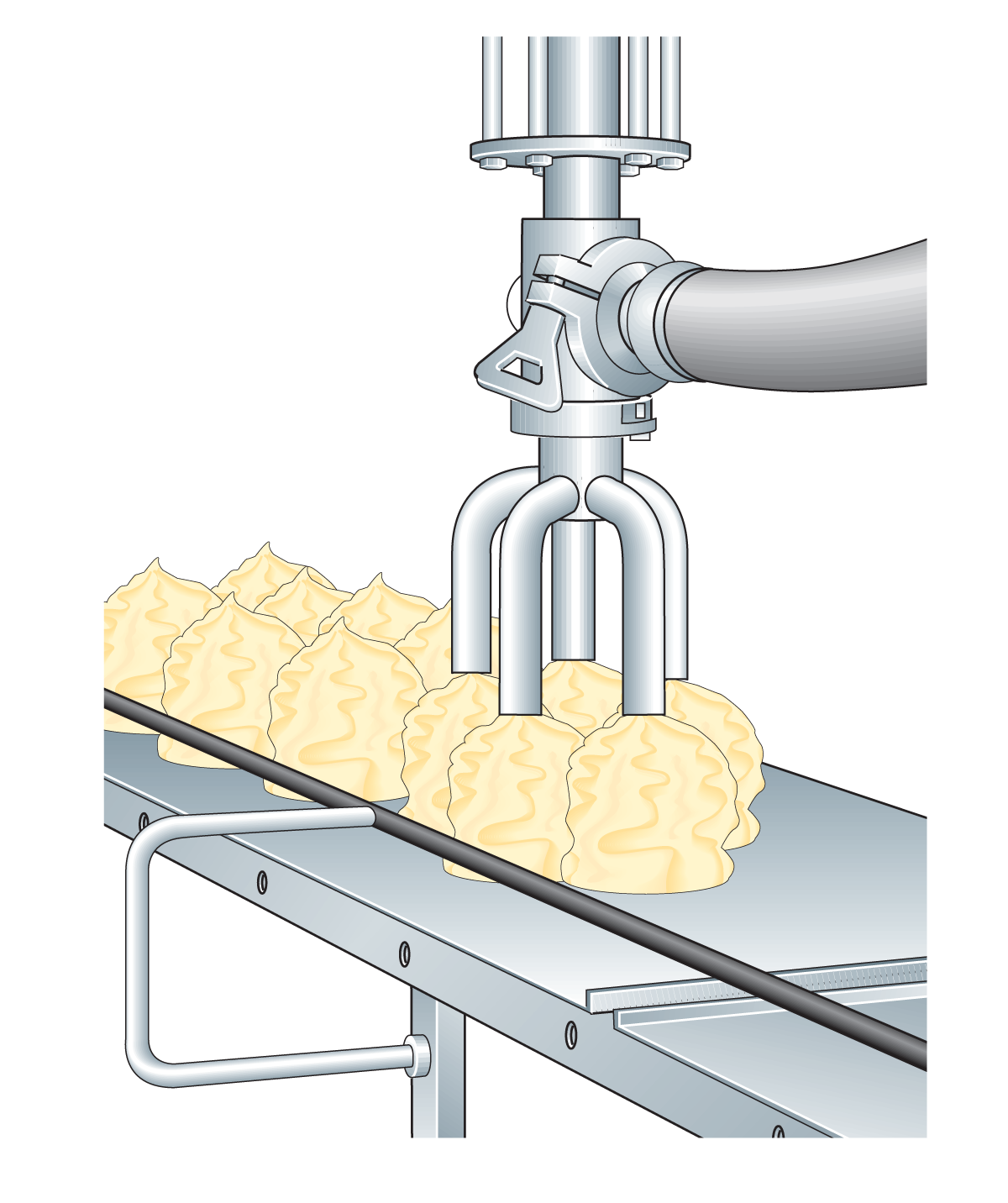

Дозирование ингредиентов.

Дозатор ингредиентов (фруктопитатель) (рис. 19.6) предназначен для непрерывного и точного добавления ингредиентов в мороженое. Работа насоса должна гарантировать, что ингредиенты мягко поступают в поток мороженого из фризера.

Дозатор ингредиентов (фруктопитатель) может работать с широким спектром ингредиентов:

- сухие ингредиенты (такие как орехи, кусочки печенья, шоколад);

- мягкие ингредиенты (например, кусочки фруктов, сдобное печенье, марципан);

- жидкие ингредиенты (такие как мармелад, джем, карамель).

Дозатор ингредиентов рассчитан на работу со всеми тремя видами ингредиентов. Точность дозировки контролируется с использованием блоков взвешивания ингредиентов, расположенных под бункерами для ингредиентов.

ФАСОВОЧНЫЕ ЛИНИИ

Наполнительная машина фасует мороженое, сорбет или фруктовое мороженое непосредственно из фризера в стаканчики, рожки и контейнеры различной конструкции, формы и размера.

Фасовка осуществляется при помощи интервальных, объемных или экструзионных наполнительных устройств. В случае экструзионных устройств предусматривается наличие механизма отрезания.

Возможно украшение различными ингредиентами, включая орехи, фрукты, шоколад, джем или мармелад.

Упаковки закрываются крышками перед выходом из машины, после чего они проходят через закалочный туннель, где осуществляется окончательное замораживание до -20 °С в центре продукта.

До или после закаливания продукт может упаковываться вручную или автоматически в коробки или пакеты. Пластиковые тубы и картонные пачки можно упаковывать вручную, используя блок для фасовки банок, оборудованный для подачи одного или двух вкусов.

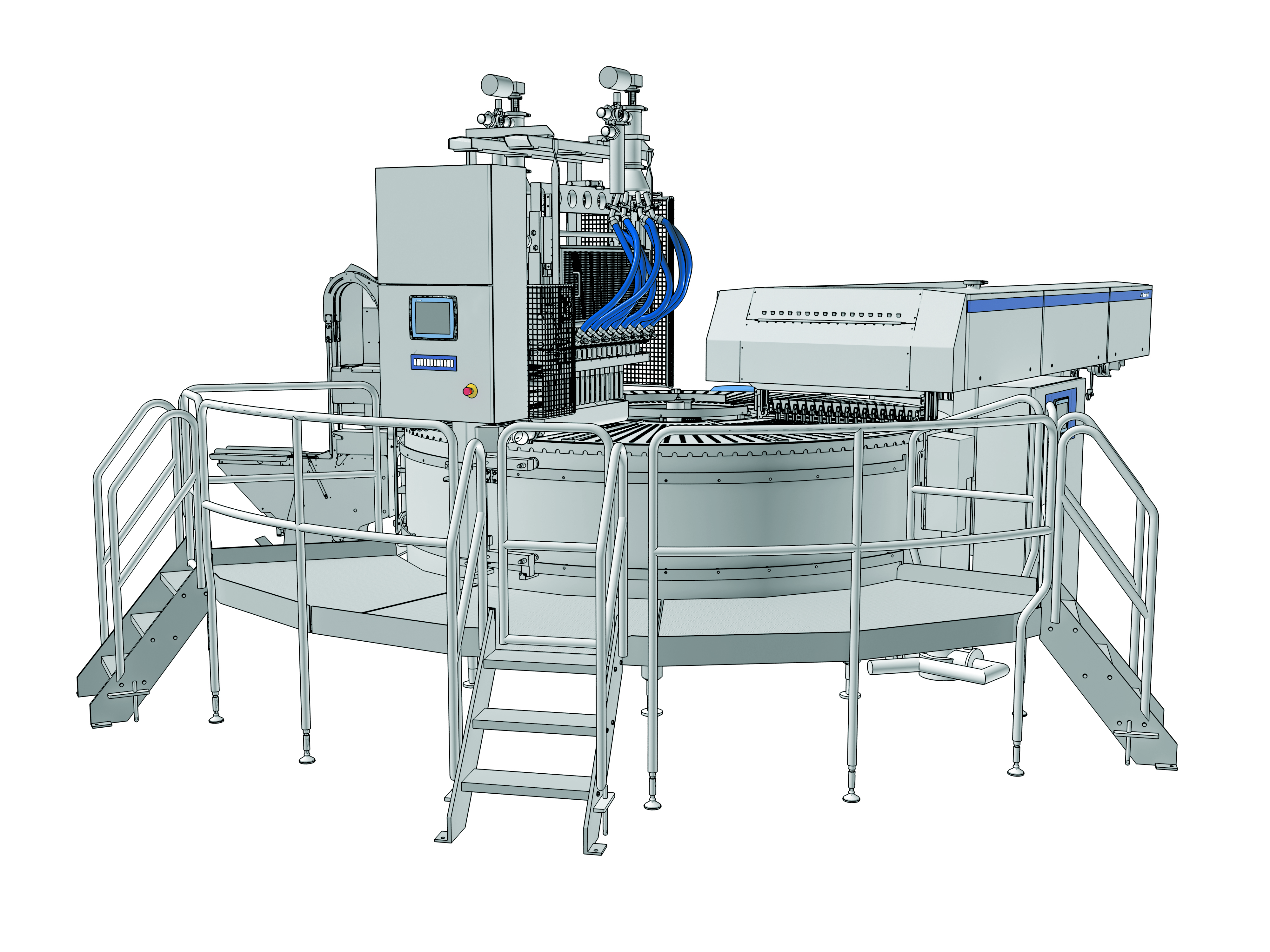

ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА ФОРМОВАННОГО МОРОЖЕНОГО НА ПАЛОЧКЕ

Брикеты мороженого или фруктового мороженого производятся в специальных машинах, называемых эскимогенераторами, где мороженое или фруктовый лед формуется в ячейке. Мороженое поступает непосредственно из фризера непрерывного действия с температурой около -3 °С. Заполненные формы постепенно перемещаются в рассоле с температурой -40 °С, который замораживает мороженое или еще жидкий фруктовый лед через стенку формы.

Палочки вставляются, когда мороженое уже почти замерзло.

Замороженные продукты извлекаются из форм после прохождения через теплый рассол, который расплавляет поверхностный слой продукта и позволяет извлечь брикеты с помощью специального автоматического устройства. После извлечения брикеты могут окунаться в шоколад, покрываться орехами или другими ингредиентами, а затем передаваться на упаковочную машину. Так как продукт полностью заморожен, после заворачивания и упаковки в коробки продукт направляется непосредственно в холодильную камеру.

В описанных эскимогенераторах можно изготавливать продукты разнообразной формы с одной, двумя и тремя вкусоароматическими добавками, а также многослойные продукты с сердцевиной из мороженого и оболочкой из фруктового мороженого.

На рис. 19.7 показан эскимогенератор для «эскимо на палочке», предназначенный для изготовления брикетов мороженого и фруктового льда.

ЭКСТРУЗИОННЫЕ ЛИНИИ – СИСТЕМЫ ТУННЕЛЬНЫХ МОРОЗИЛЬНЫХ АППАРАТОВ С ЛОТКАМИ

Экструдированные «эскимо на палочке» премиального класса относятся к классическим продуктам, производимым на экструзионных линиях. Действительно, сочетание температуры экструзии -8 ... -5 °C, закалки примерно до -20 °C внутри продукта и покрытия из настоящего шоколада позволили создать один из самых успешных продуктов последних лет. Экструдированные продукты на палочке – это только один из типов продуктов, производимых на экструзионных линиях. Используя различное фасовочное оборудование, можно производить разнообразные продукты, такие как сэндвичи, рожки с шариком наверху, мороженое в вафельных стаканчиках, торты из мороженого, большие брикеты мороженого и крошечные продукты.

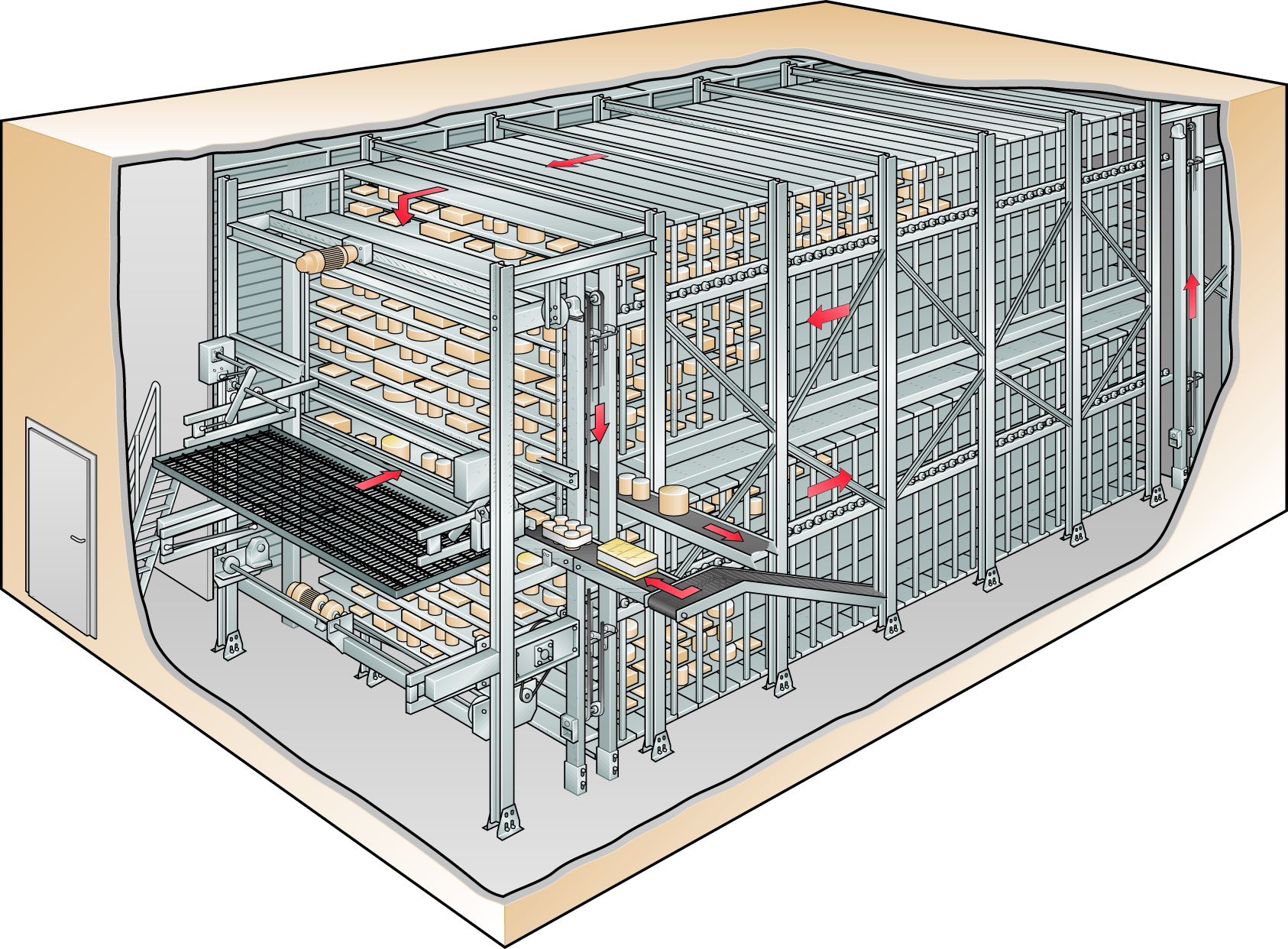

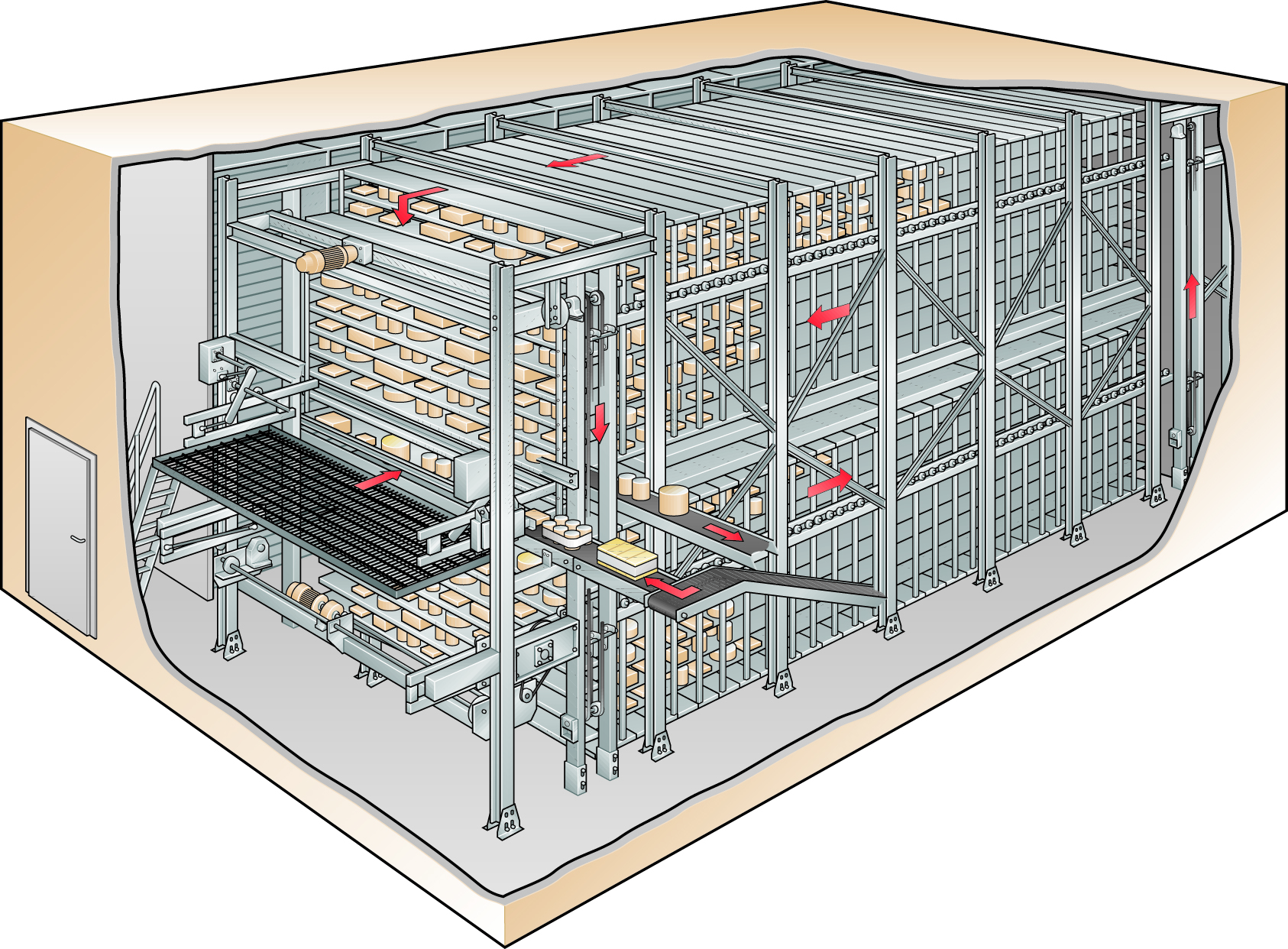

Базовые процессы в морозильном туннеле с лотками показаны в таблице 19.2. Экструдированное мороженое обычно изготавливают при помощи туннельного экструдерас лотками. Мороженое может выдавливаться непосредственно на лотки различной формы и размеров, в стаканчик или рожок, или в двойные вафли. Установка для экструзии для больших десертов показана на рис. 19.8.

После декорирования продукт транспортируется на лотках через закалочный туннель, показанный на рис. 19.9, где замораживается до температуры -20 °С внутри продукта. После этого продукт удаляется с лотков, он готов для упаковки в картонные коробки вручную или автоматически. Эта система работает непрерывно. В зависимости от производительности экструдера и типа продукта в час может быть изготовлено от 5 000 до 43 000 штук.

ОБЕРТЫВАНИЕ И УПАКОВКА

Стаканчики, контейнеры и т. п. складывают в пакеты или упаковывают в картонные коробки. Продукты, которые будут держать в руках, например эскимо, рожки и брикеты, перед упаковкой в коробки заворачиваются с помощью одно- или многорядной оберточной машины. Конструкция установки для обертывания и упаковки мороженого в технологической линии зависит от типа продукта и ее производительности. Эта операция может осуществляться вручную или в автоматическом режиме.

ЗАКАЛИВАНИЕ И ХОЛОДИЛЬНОЕ ХРАНЕНИЕ

Изготовление мороженого завершается только после закаливания при температуре около -20 °С. Для продуктов, изготавливаемых на линии экструзии или в эскимогенераторах для «эскимо на палочке», операция закаливания включена в технологическую линию. Продукт, упакованный немедленно после фризера, должен все же пройти через туннель для закаливания. Чем быстрее закаливание, тем лучше текстура. После закаливания продукты поступают в холодильную камеру, где они хранятся на полках или стойках для поддонов при температуре -25 °С. Продолжительность хранения мороженого зависит от вида продукта, упаковки и поддержания постоянной низкой температуры. Срок хранения от 0 до 9 месяцев.

ПРИМЕРЫ ТЕХНОЛОГИЧЕСКИХ ЛИНИЙ

Приведенный на рис. 19.10 план предприятия дает представление о линии для производства мороженого. Такая установка позволяет производить 5 000–10 000 литров мороженого в час.