ДЕАЭРАТОРЫ

Воздух и газы в молоке

В молоке всегда содержится то или иное количество воздуха и газов. Объем воздуха в молоке, находящемся в коровьем вымени, зависит от содержания воздуха в крови животного. Содержание кислорода (O2) невелико, поскольку этот газ химически связан с гемоглобином, в то время как процент двуокиси углерода (СO2) сравнительно высок, потому что кровь переносит CO2 в большом количестве от клеток к легким. Общий объем воздуха в молоке, находящемся в вымени, может составлять 4,5–6 %, из которых на долю O2 приходится около 0,1 %, N2 (азота) – около 1 % и CO2 – 3,5–4,9 %.

Во время доения молоко так или иначе контактирует с воздухом. Атмосферный кислород в нем растворяется, в то время как CO2 улетучивается. Часть воздуха, попавшего в молоко, не растворяется в нем, а сохраняется в виде мелкой дисперсии, часто присоединяясь к жиру. После доения и сбора во флягу или охлаждаемый резервуар молоко может содержать 5,5–7,0 % воздуха, в среднем 6 % от объема (см. таблицу 6.6.1).

Преобладающее соотношение междуэтимитремя состояниями изменяется подвоздействием температуры и давления. Например, при повышении температуры в процессе пастеризации растворенный воздух переходит в диспергированное состояние. Именно диспергированный воздух создает проблемы во время переработки молока.

Воздух присутствует в молоке в трех состояниях:

1. диспергированный;

2. растворенный;

3. химически связанный.

Дальнейшее подмешивание воздуха

После этого воздух попадает в молоко при обработке на ферме, во время транспортировки и его приемки на молочном заводе. Не удивительно, что поступающее молоко содержит до 10 % воздуха или даже больше. На этом этапе преобладает воздух в виде тонкой и грубой дисперсии. Диспергированный воздух может являться причиной следующих проблем:

- неточности в измерении объема молока;

- нагара на нагревающих поверхностях пастеризатора;

- уменьшения эффективности обезжиривания в сепараторах;

- снижения точности работы встроенной системы автоматической нормализации;

- концентрирование воздуха в сливках, вызывающее:

– неточную нормализацию по жирности;

– пригорание сливок в теплообменниках;

– преждевременное сбивание сливок, приводящее к:

- потерям при производстве масла;

- налипанию свободного жира в верхней части упаковки; - уменьшения стабильности кисломолочных продуктов (отделения сыворотки).

Для того чтобы избежать всех этих неприятных последствий, применяются различные способы деаэрации.

Диспергированный воздух вызывает проблемы.

Удаление воздуха при сборе молока

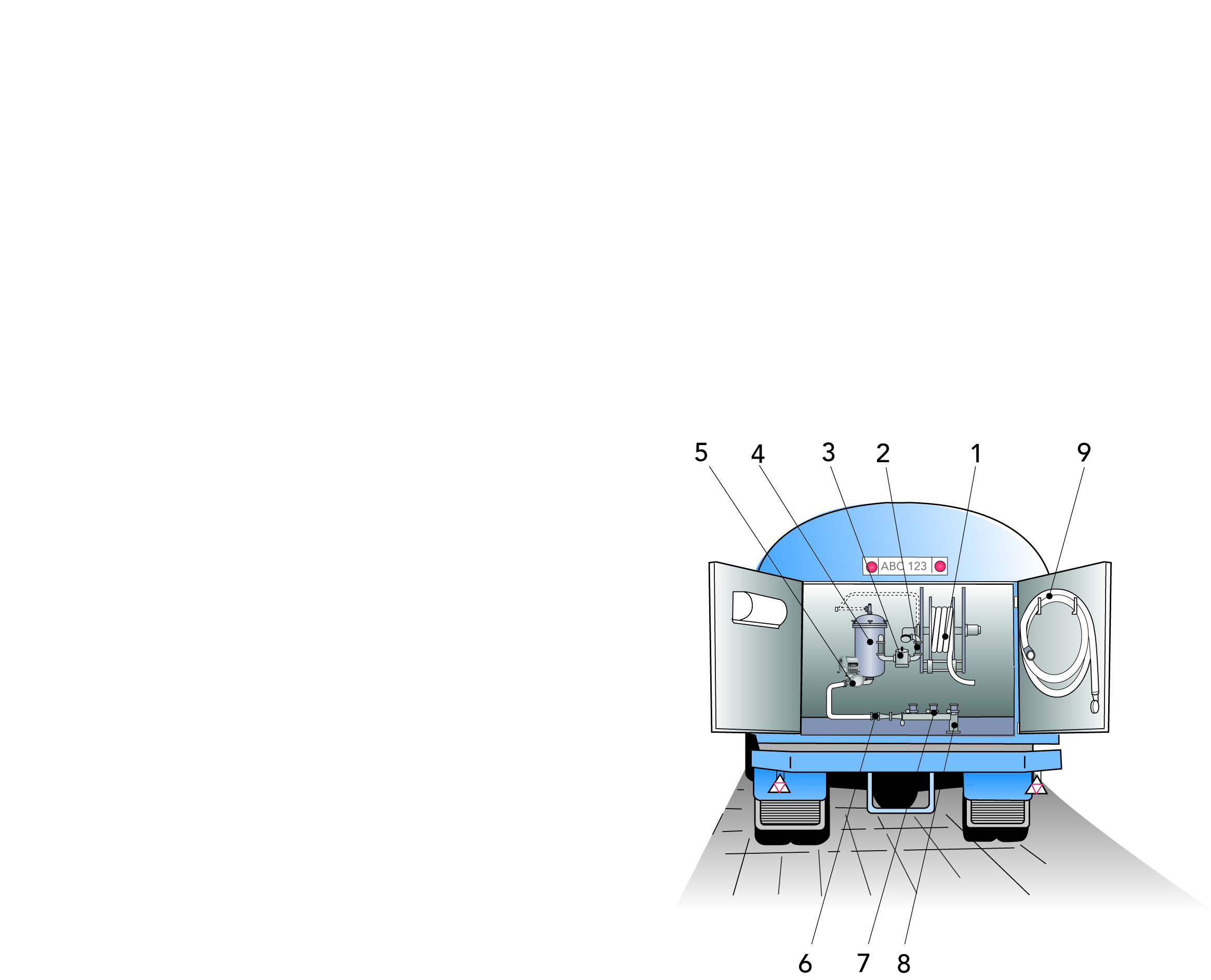

Во время сбора молока в молоковозы из флягили охлаждаемых резервуаров количество молока от каждой фермы обычно измеряется с помощью волюметра. Чтобы получить максимально точные данные, непосредственно перед замером молоко должно пройти через деаэратор. Поэтому большинство молоковозов оснащено этими устройствами, через которые должно пройти молоко перед измерением его объема, после чего оно попадает в автоцистерну.

Одна из таких систем (Wedholms, S) показана на рис. 6.6.2. Насосный блок находится в отсеке, размещенном в задней части молоковоза. Это оборудование фильтрует, перекачивает молоко, удаляет воздух и измеряет объем молока до его попадания в цистерну.

Заборный шланг (1) соединен с фермерской флягой и/или танком для охлаждения молока. Молоко проходит сквозь фильтр (2) и закачивается в деаэратор (4). Объемный насос (3) является самовсасывающим.

Вместе с повышением уровня молока в деаэраторе поднимается и находящийся в нем поплавок, на определенном уровне поплавок закрывает клапан в верхней части сосуда. Давление в сосуде повышается, вследствие чего срабатывает обратный клапан (6). Молоко проходит через счетчик (5) и блок клапанов (7) в баки цистерны. Слив из цистерны происходит через отверстие (8) с помощью шланга (9).

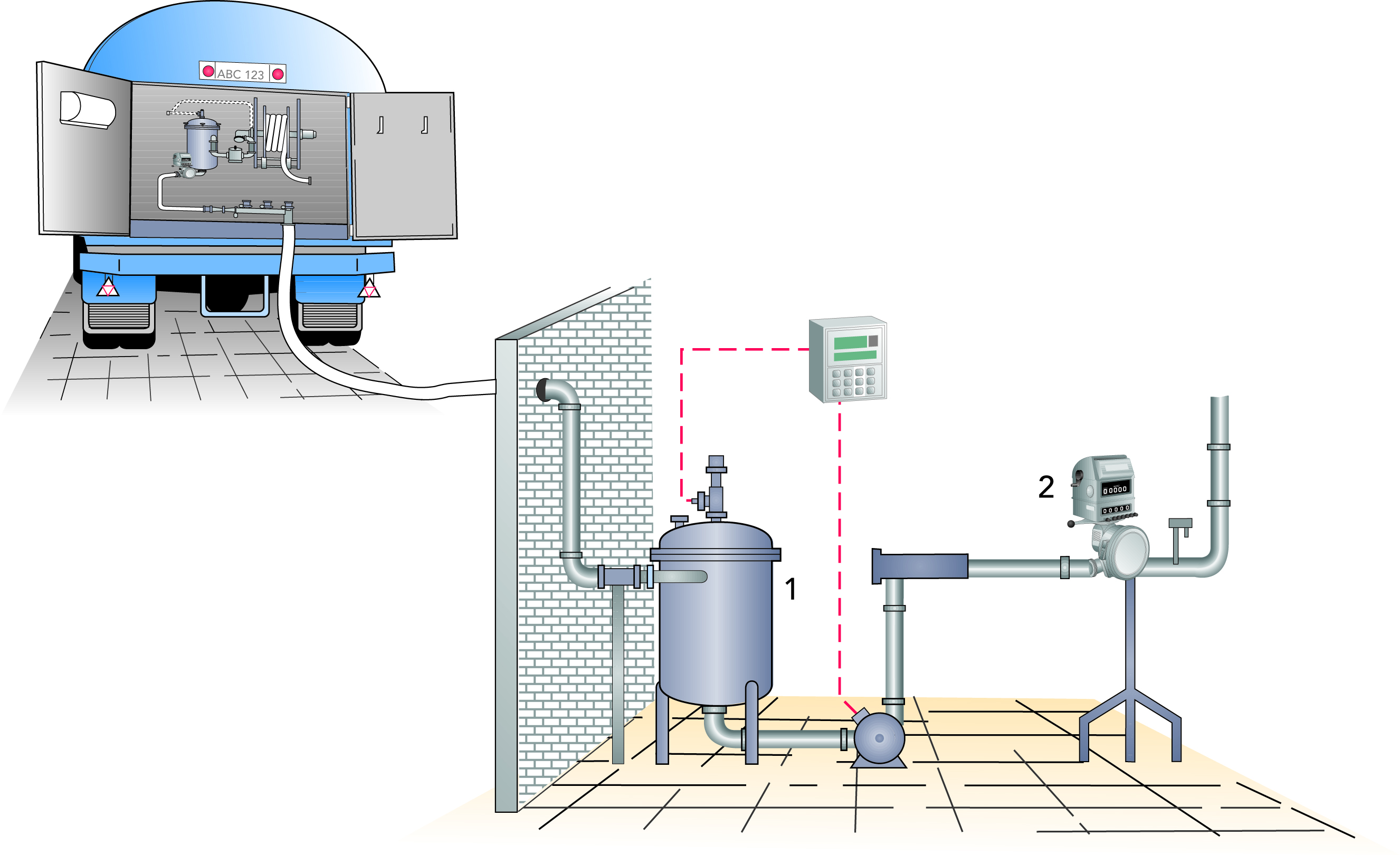

Приемка молока

По прибытии на молокозавод молоко снова будет содержать диспергированный воздух из-за тряски по дороге с фермы. Как правило, объем молока измеряется, и оно перекачивается в приемные емкости. И в этом случае для получения точного результата молоко должно сначала пройти через деаэратор такого же типа (рис. 6.6.3).

Впускное отверстие цилиндрической емкости должно находиться на более низком уровне, чем выпускная труба цистерны молоковоза, так как молоко будет в нее поступать самотеком, а не нагнетаться насосом. Система может управляться в ручном или автоматическом режиме. В обоих случаях эффективность деаэрации во многом зависит от того, каково содержание воздуха и насколько мелко он диспергирован. Мельчайшие воздушные пузырьки удалить невозможно.

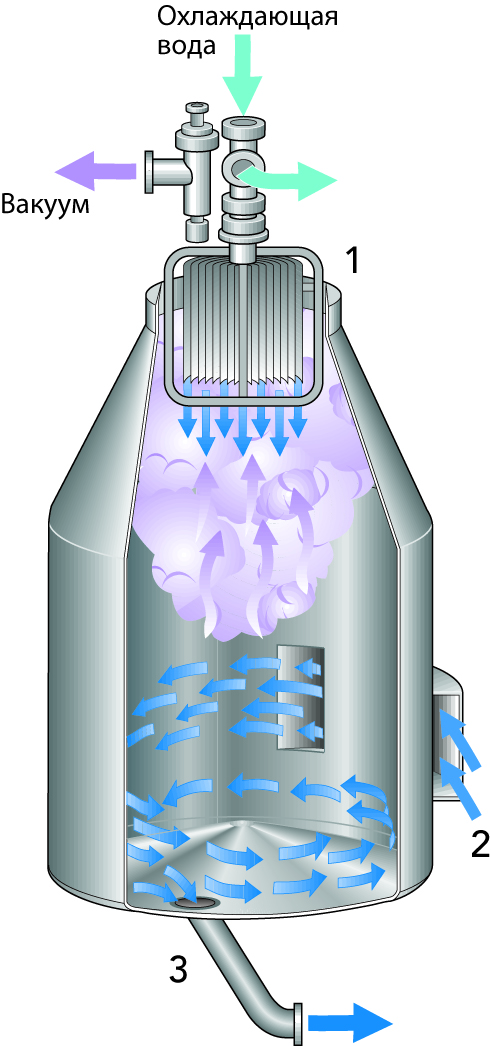

Вакуумирование

Для удаления растворенного воздуха и его мельчайших пузырьков из молока с успехом применяется метод вакуумной деаэрации. Предварительно нагретое молоко подается в расширительный сосуд (рис. 6.6.4), в котором создается вакуум, соответствующий кипению при температуре, которая на 7–8 °С ниже температуры предварительного нагрева. Если молоко поступает в бак деаэратора при 68 °С,то еготемпература немедленно снижается до 68 - 8 = 60 °С. Падение давления вызывает выход растворенного воздуха, который покидает продукт вместе с некоторым количеством водяного пара из молока.

Пар проходит встроенный в сосуд конденсатор, конденсируется и возвращается в молоко, в то время как воздух вместе с неконденсирующимися газами (некоторые неприятные запахи) удаляется из сосуда вакуумным насосом.

При производстве йогурта деаэратор не оснащается конденсатором, поскольку молоко для йогурта обычно слегка концентрируют (на 15–20 %). Пар в этом случае конденсируется отдельно.

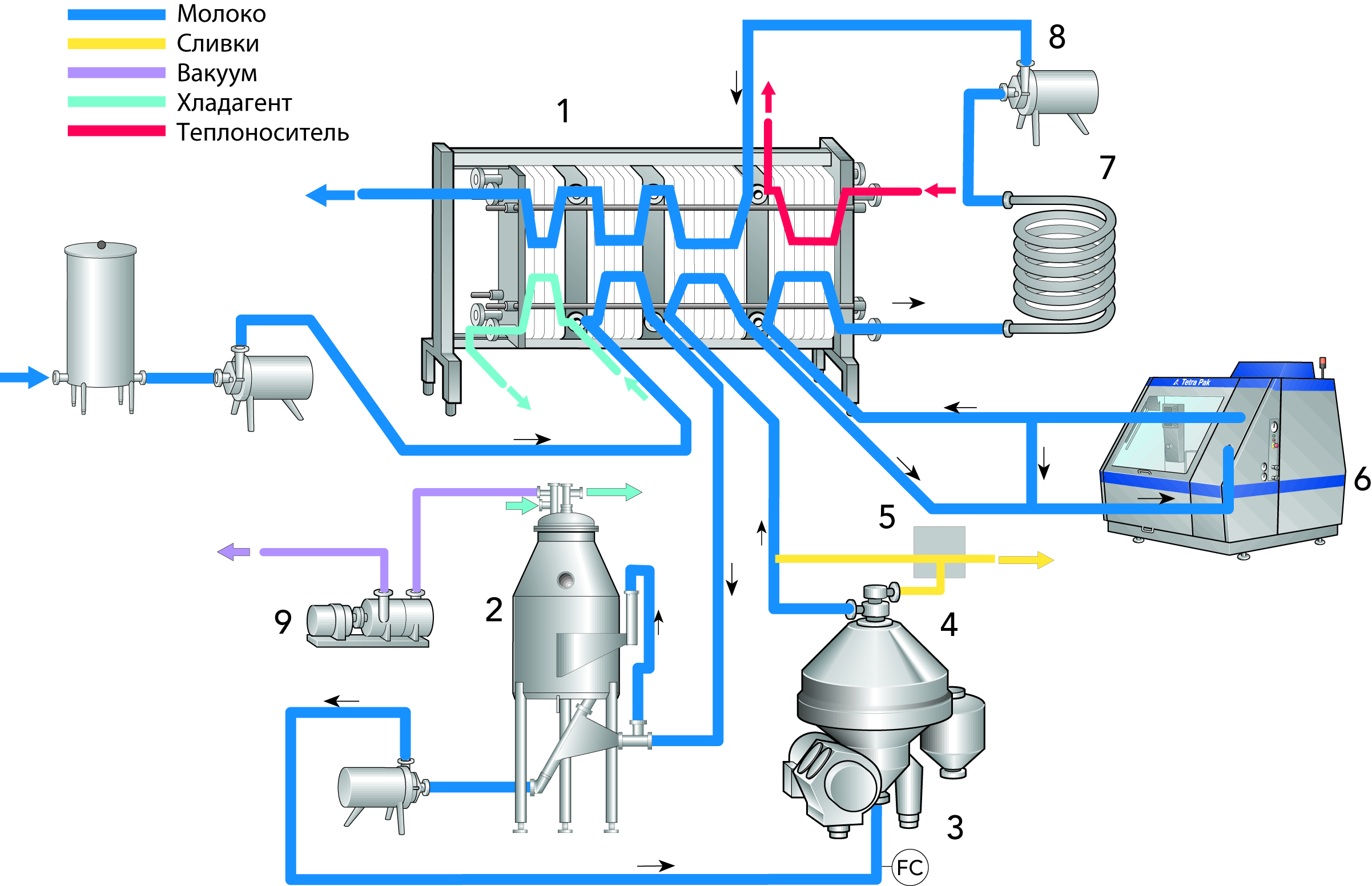

Деаэрация в процессе обработки молока

Цельное молоко поступает в пастеризатор, где оно нагревается до 68 °С. Затем оно следует в расширительный сосуд для вакуумной обработки. Для оптимизации процесса молоко поступает в вакуумную камеру по касательной через широкое отверстие, что позволяет ему распределиться тонким слоем по стенке сосуда. Расширение пара, испаряющегося из молока при входе в сосуд, ускоряет движение потока молока вниз по стенке.

По мере движения вниз к выпускному отверстию, также расположенному в касательной плоскости, скорость потока замедляется. Таким образом, входная и выходная производительности идентичны. Деаэрированное молоко, температура которого теперь составляет 60 °С, сепарируется, нормализуется и гомогенизируется, а затем возвращается в пастеризатор для окончательной тепловой обработки.

Если сепаратор является частью технологической линии, перед ним должен стоять датчик потока, который обеспечивает постоянный поток через деаэратор. В этом случае гомогенизатор должен быть снабжен контуром циркуляции (обхода). Если в линии нет сепаратора, постоянный поток через деаэратор будет поддерживать сам гомогенизатор (без контура циркуляции).