ЦЕНТРОБЕЖНЫЕ СЕПАРАТОРЫ И НОРМАЛИЗАЦИЯ МОЛОКА ПО СОДЕРЖАНИЮ МОЛОЧНОГО ЖИРА

Центробежные сепараторы

Немного истории

В немецком коммерческом издании Milch-Zeitung от 18 апреля 1877 г. было дано описание только что изобретенного приспособления для отделения сливок от молока. Оно представляло собой«барабан, благодаря вращению которого в течение некоторого времени на поверхности молока появляется слой сливок, который можно снимать обычным способом».

Прочитав эту статью, молодой шведский инженер Густав де Лаваль заявил: «Я докажу, что центробежная сила действует в Швеции не хуже, чем в Германии». 15 января 1879 г. ежедневная газета Stockolms Dagblad сообщила: «Демонстрация центробежной машины для снятия сливок началась вчера и будет происходить ежедневно с 11 до 12 часов пополудни на втором этаже дома № 41 по ул. Регерингсгатан. Эту машину можно уподобить барабану, раскручиваемому с помощью ременного блока. Сливки, будучи легче молока, центробежной силой вытесняются на поверхность молока и стекают в желоб, который ведет в сосуд для сбора. Молоко под сливками вытесняется на периферию барабана и попадает в другой желоб, ведущий в другой сосуд для сбора».

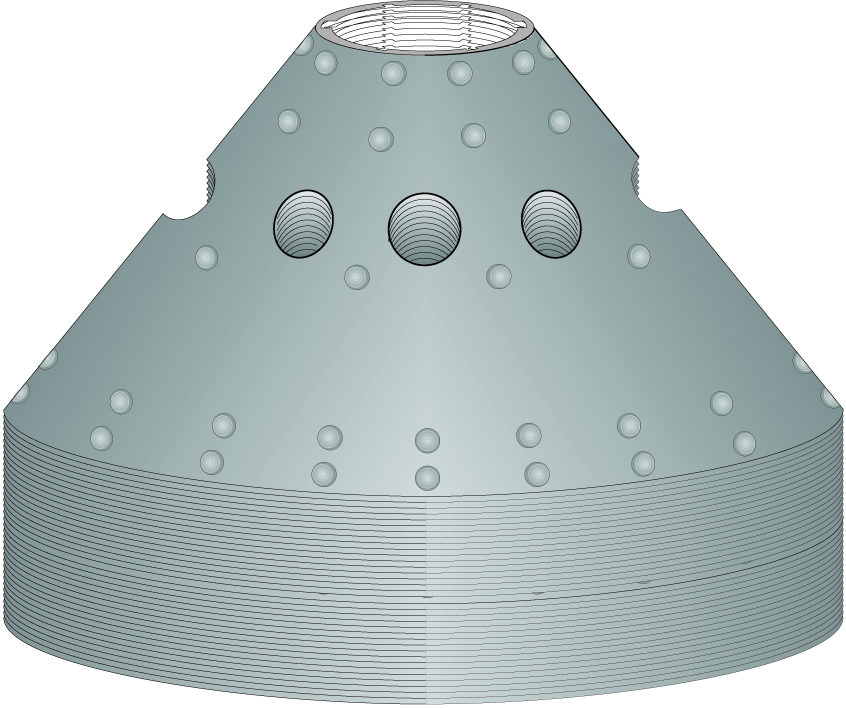

С 1890 г. построенные Густавом де Лавалем сепараторы оснащались специально сконструированными коническими тарелками, патент на которые был выдан в 1888 г. немцу Фрехерру фон Бехтолсхайму (Freiherr von Bechtolsheim) и куплен в 1889 г. шведской фирмой АВ Separator, одним из акционеров которой был Густав де Лаваль.

Сегодня большинство моделей подобных машин оборудованы пакетами конических тарелок.

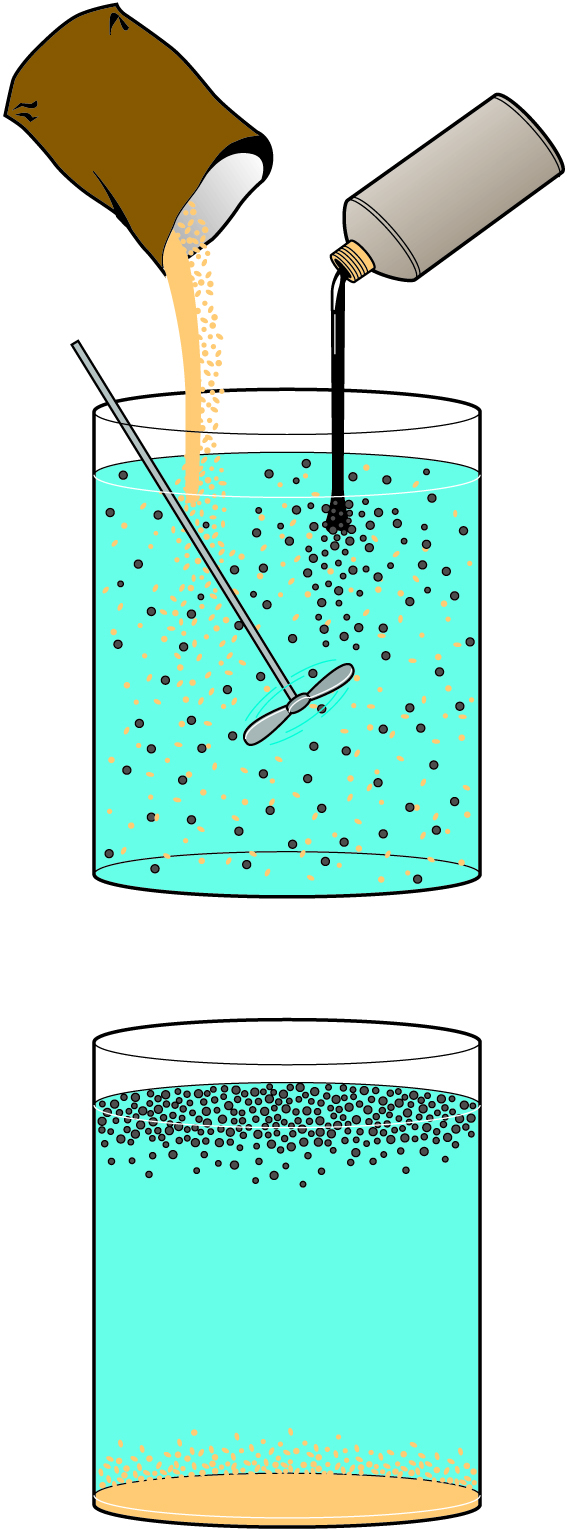

Осаждение под действием силы тяжести

В историческом масштабе центробежный сепаратор – изобретение недавнее. Менее ста лет назад единственным способом, применявшимся для отделения одного вещества от другого, был естественный процесс осаждения под воздействием силы тяжести.

Осаждение – это непрерывный процесс. Частички глины в грязной луже вскоре оседают, и вода становится прозрачной. То же происходит с песком, поднятым волнами или ногами купальщиков. Нефть, вытекшая в море, легче воды, и поэтому она постепенно поднимается и формирует пятна на поверхности воды.

Осаждение под воздействием силы тяжеститакже изначально использовалось в молочном производстве для отделения жира от молока. Парное молоко оставляли в сосуде. Через некоторое время жировые шарики агрегировались и всплывали на поверхности, где образовывали слой сливок. А его снимали вручную.

Требования к осаждению

Жидкость должна представлять собой дисперсную систему, то есть смесь из двух или более фаз, одна из которых сплошная. В случае молока сплошной фазой является плазма молока или обезжиренное молоко. Жир диспергирован в плазме молока в форме шариков различного диаметра – до 15 микрон. В молоке также содержится третья фракция, состоящая из разрозненных твердых частичек, в том числе клеток вымени, измельченной соломы и шерсти и т. д.

Фазы, которые нужно разделить, не должны растворяться друг в друге. Растворенные вещества не могут быть отделены методом осаждения.

Растворенная лактоза не может быть отделена центрифугированием. Однако она может кристаллизоваться. После чего кристаллы лактозы можно отделить осаждением.

Фазы, которые нужно разделить, должны также иметь различную плотность. Фазы молока удовлетворяют этому требованию: у твердых примесей плотность больше, чем у обезжиренного молока, а у жировых шариков плотность меньше.

Как происходит осаждение?

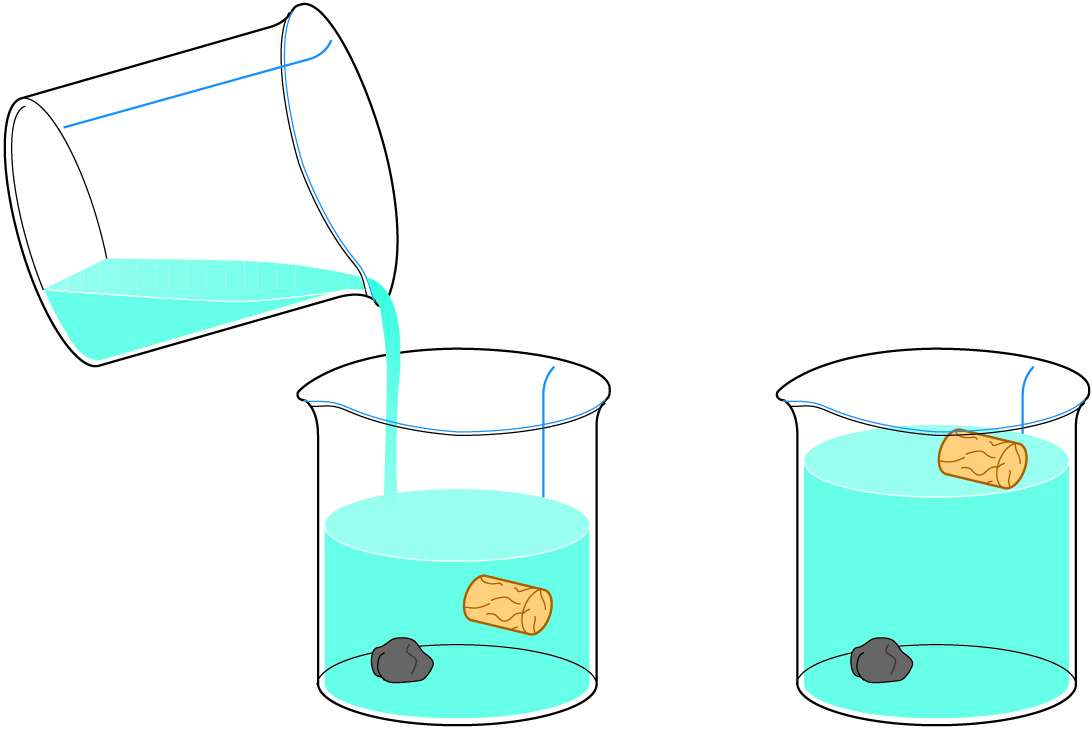

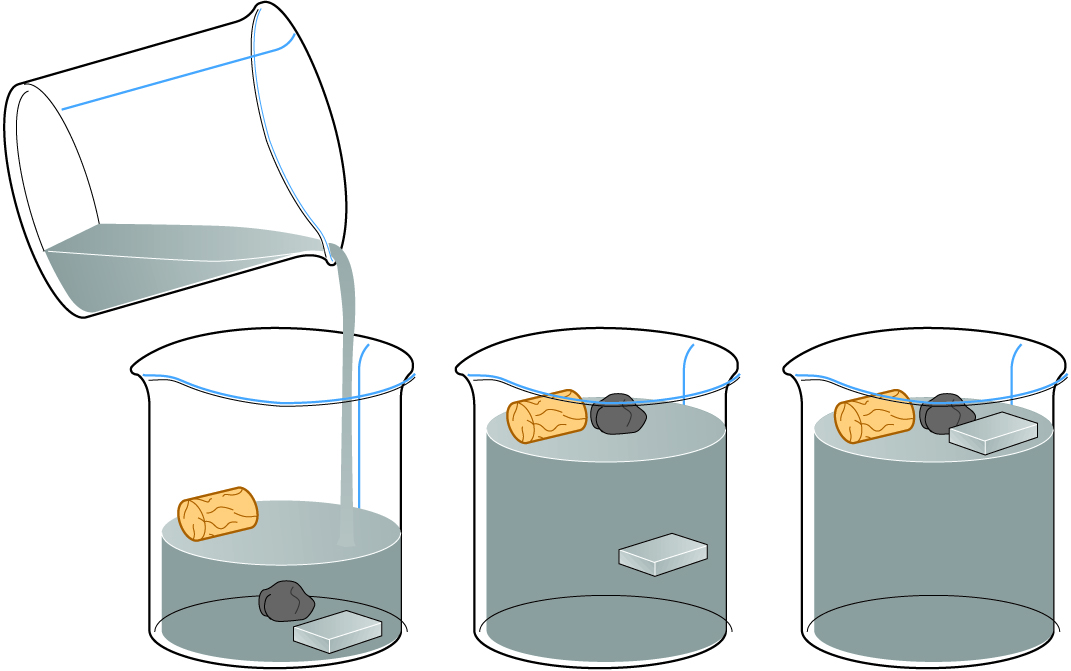

Если камень бросить в воду, то мы были бы крайне удивлены, если бы он не потонул. Точно так же мы не сомневаемся, что пробка всплывет. Из опыта мы знаем, что камень тяжелее, а пробка легче воды.

Но что произойдет, если мы бросим камень в ртуть, жидкий металл с очень высокой плотностью? Или если мы бросим в ртуть кусок железа? Из опыта мы не знаем, каким будет результат. Можно, наверное, ожидать, что кусок железа утонет. Но, на самом деле, и камень, и кусок железа будут плавать.

Плотность

У каждого вещества есть физическое свойство называемое плотностью. Плотность является мерой того, насколько тяжелое вещество, и может быть выражена в кг/м3. Если мы взвесим один кубический метр железа, то весы покажут 7 860 кг. Плотность железа равна 7 860 кг/м3. Плотность воды при комнатной температуре составляет 1 000 кг/м3, а камня (гранита), пробки и ртути при комнатной температуре – 2 700 кг/м3 , 180 кг/м3 и 13 550 кг/м3 соответственно.

Когда в воду опускают какой-либо предмет, утонет он или останется на ее поверхности, зависит от того, какова его плотность по сравнению с плотностью воды. Если плотность предмета выше плотности воды, он утонет, в противном случае предмет останется на поверхности воды.

Плотность обычно обозначается греческой буквой ρ. Если плотность частицы равна ρp, а плотность жидкости ρl, то можно составить выражение (ρp – ρ), то есть разницу между плотностями частицы и жидкости. Если мы опустим камень в воду, то разница в плотности

составит (2 700 – 1 000) = 1 700 кг/м3. Результат является положительным числом, т. к. плотность камня больше плотности воды; если мы опустим в воду камень, он утонет!

Для пробки в воде то выражение выглядит как (180 – 1 000) = -820 кг/м3. В этот раз результат отрицательный. Из-за низкой плотности пробки, если ее бросить в воду, она будет плавать; пробка будет двигаться в направлении, противоположном силе тяжести.

Скорость осаждения и всплытия

Твердая частичка или жидкая капелька, движущаяся под действием силы тяжести сквозь вязкую жидкость, в конечном счете приобретает постоянную скорость. Она называется скоростью осаждения. Если плотность частицы меньше, чем плотность жидкости, она будет двигаться вверх со скоростью всплытия. Эти скорости обозначаются буквами vg (g = сила тяжести). Величина скорости осаждения/всплытия определяется следующими физическими параметрами:

- диаметр частицы d, м;

- плотность частицы ρp, кг/м3;

- плотность непрерывной фазы, ρl, кг/м3;

- вязкость непрерывной фазы η, кг/м, с;

- ускорение свободного падения g = 9,81 м/с2.

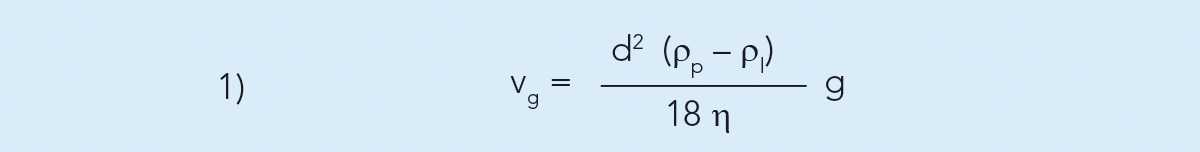

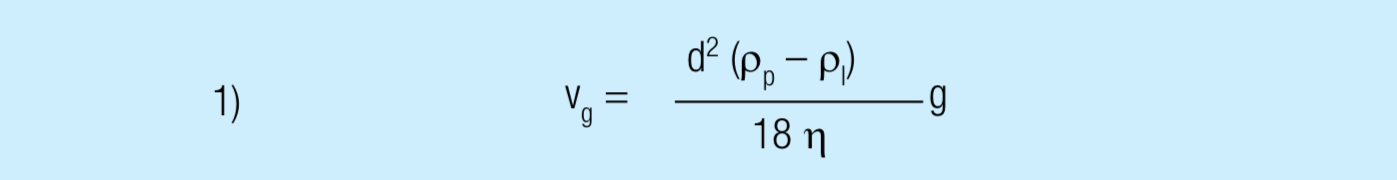

Если известны значения всех вышеперечисленных параметров, то можно рассчитать скорость осаждения/всплытия частицы или капли при помощи следующей формулы, выведенной из закона Стокса:

Эта формула (уравнение 1) показывает, что скорость осаждения/всплытия частицы или капли:

- возрастает пропорционально квадрату диаметра частицы; это означает, что частица диаметром 2 см будет опускаться/всплывать в четыре раза быстрее (22 = 4), чем частица диаметром 1 см;

- возрастает с увеличением разницы плотностей между фазами;

- возрастает с уменьшением вязкости диспергирующей среды.

Скорость всплытия жирового шарика

Жировые шарики в свежем молоке, помещенном в сосуд, поднимаются к поверхности молока. Скорость их всплытия может быть рассчитана с помощью вышеприведенной формулы. Следующие средние значения справедливы при температуре окружающей среды около 35 °С:

d= 3 мкм = 3 x 10–6 м

(ρp – ρl) = (980 – 1 028) = – 48 кг/м3

h= 1.42 cП (сантипуаз) = 1.42 x 10–3 кг/м, с

Подставляем эти значения в формулу:

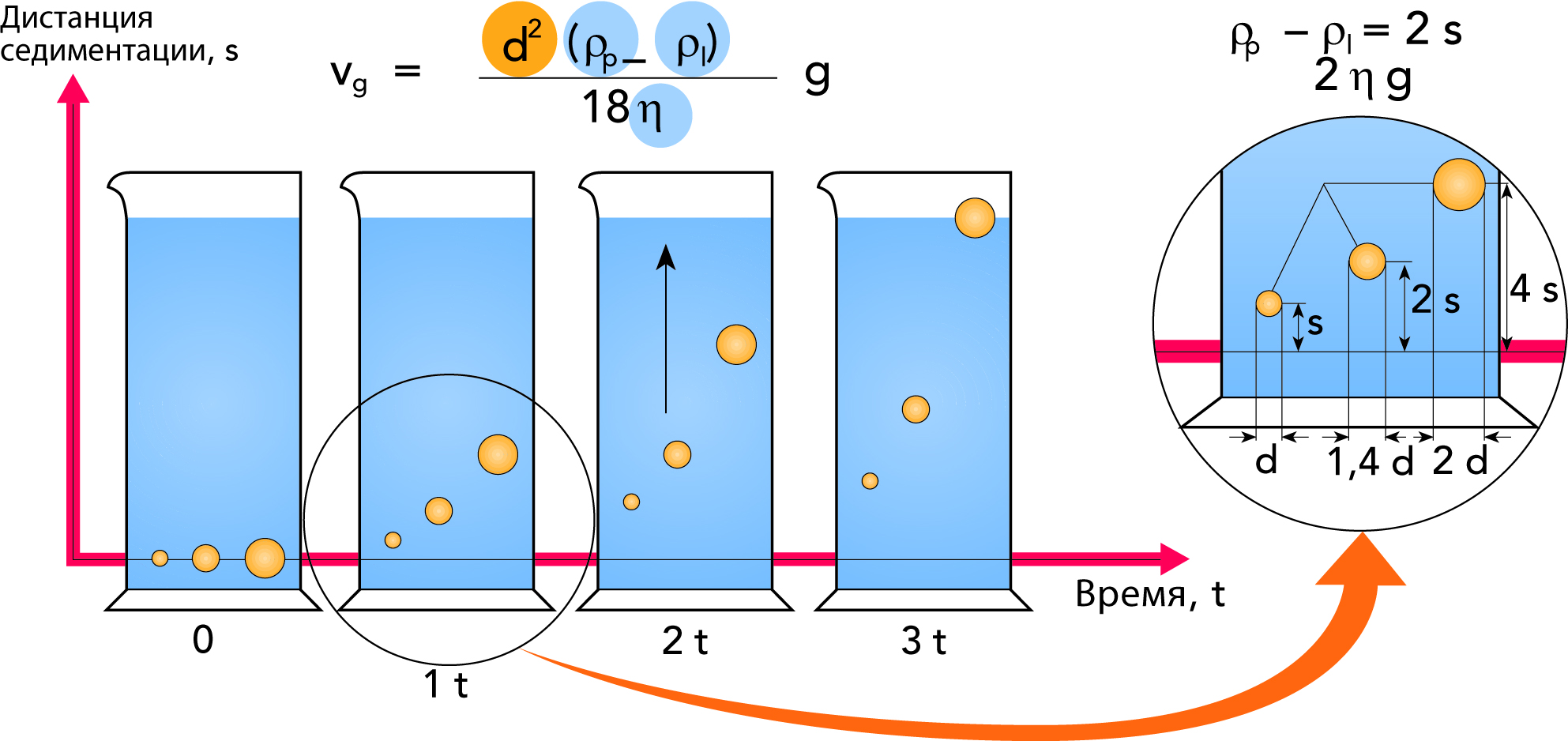

Как следует из полученного результата, жировые шарики поднимаются очень медленно. Шарик жира диаметром 3 мкм движется вверх со скоростью всплытия 0,6 мм/ч. Скорость всплытия шарика вдвое большего диаметра составила бы 22 х 0,6 = 2,4 мм/час. На практике шарики жира объединяются в более крупные скопления, и их всплытие происходит гораздо быстрее. Нарис. 6.2.6 схематически показано как жировые шарики различного диаметра движутся под воздействием силы тяжести через молочную плазму. В момент времени 0 жировые шарики находятся на дне сосуда. Через t минут произошло некоторое разделение, а через 3t минут самый крупный жировой шарик достиг поверхности. К этому моменту жировой шарик средних размеров поднялся до средней отметки на полпути к поверхности, а самый маленький преодолел только четверть пути. Жировой шарик средних размеров достигнет поверхности через 6t минут, а самый маленький – через 12t минут.

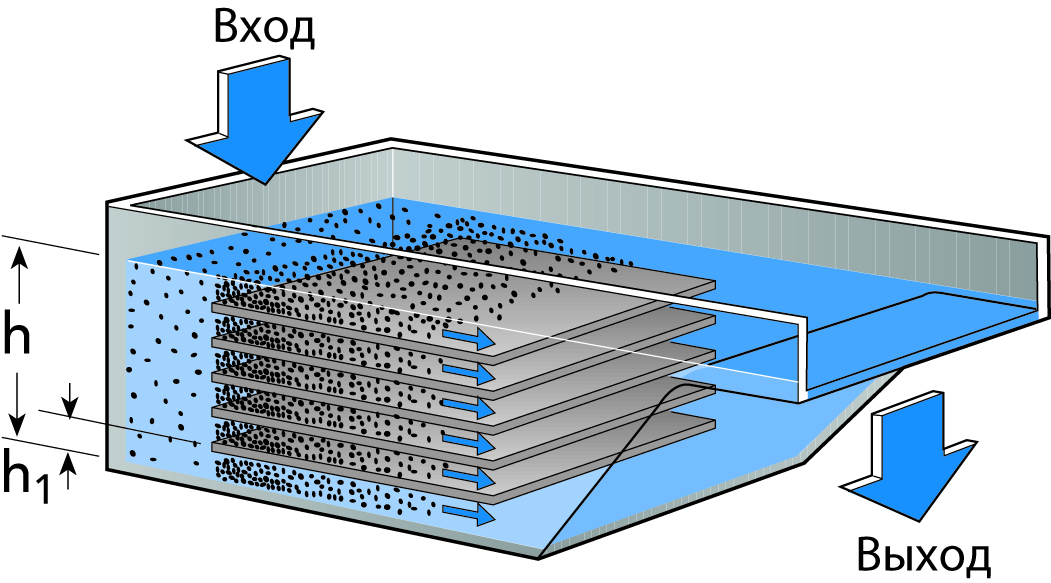

Периодическое сепарирование под действием силы тяжести

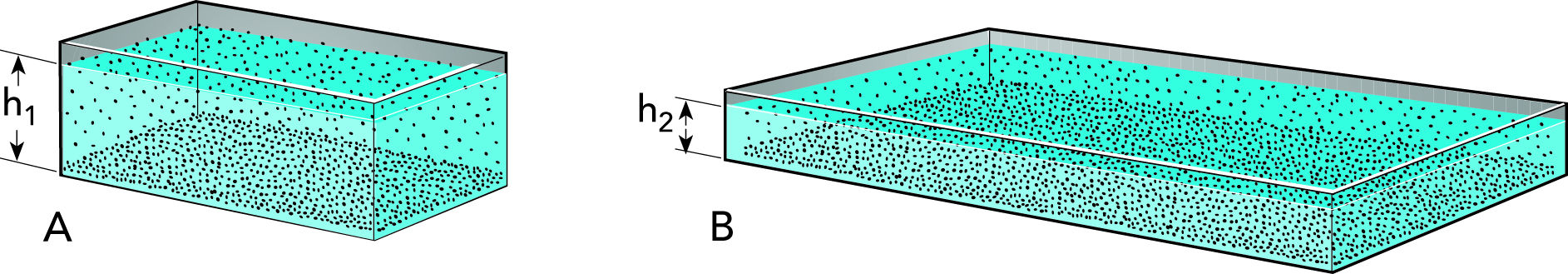

В сосуде А, показанном на рис. 6.2.7, содержится жидкость, в которой во взвешенном состоянии находятся твердые частицы одинаковых размеров и более плотные, чем жидкость, для того чтобы находящиеся на поверхности жидкости частицы опустились на дно, должно пройти довольномноговремени. Расстояние, которое они должны преодолеть при осаждении, составляет h1 м.

Время осаждения может быть сокращено, если уменьшить это расстояние. Высоту сосуда (В) уменьшили, а площадь увеличили с тем, чтобы объем остался неизменным. Дистанция осаждения (h2) уменьшилась до 1/5 от h1, и время, требуемое для полного разделения фракций, также сократилосьдо 1/5. Однако чем больше сокращаются дистанция и время осаждения, тем больше требуется площадь сосуда.

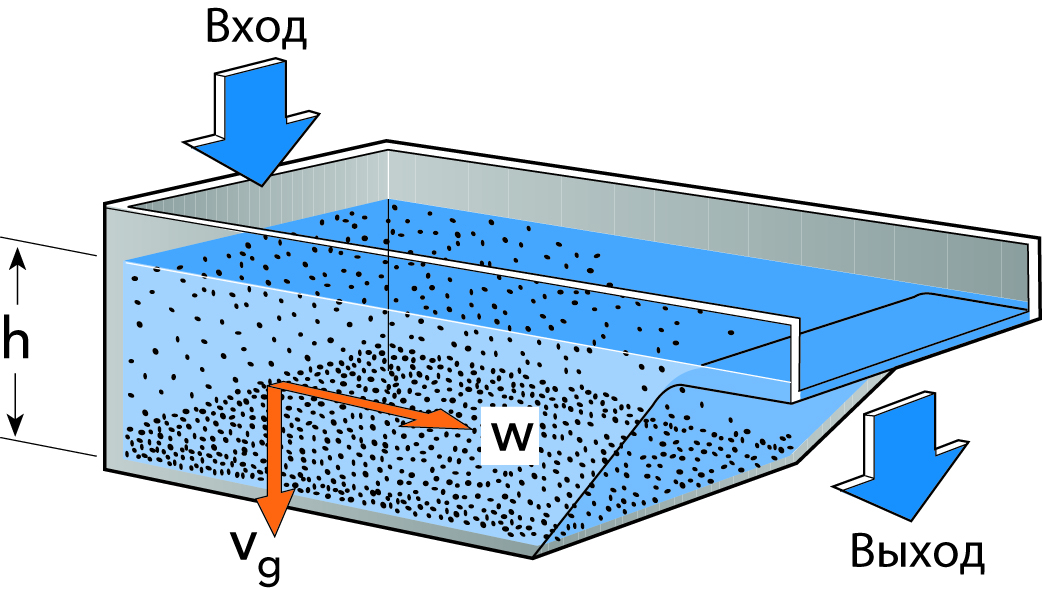

Непрерывное сепарирование под действием силы тяжести

Простейший сосуд, в котором может осуществляться непрерывное отделение частичек разного диаметра от жидкости, показан на рис. 6.2.8. Жидкость, содержащая взвешенные частички, поступает в сосуд с одного его конца и движется в направлении выхода на другом конце с определенной пропускной способностью. По мере продвижения частички оседают с различной скоростью в зависимости от их диаметров.

Перегородки увеличивают производительность

Пропускная способность разделительного сосуда может быть повышена при увеличении его площади, но при этом сосуд станет слишком громоздким и неудобным в работе. Вместо этого можно увеличить зону под осаждение, установив в сосуде горизонтальные перегородки (см. рис. 6.2.9).

Теперь имеется ряд «разделительных каналов», в которых осаждение частиц может происходить стой же скоростью, что и в сосуде, показанном на рис. 6.2.8. Общая пропускная способность сосуда умножается на числотаких каналов. Общая имеющаяся площадь (то есть суммарная площадь всех перегородок) для осаждения, умноженная на число осадительных каналов, определяет максимальную пропускную способность сосуда при сохранении качества очистки, то есть не позволяя частицам с размерами выше допускаемых уноситься очищенной жидкостью.

При непрерывном отделении взвеси от жидкости в сосуде с горизонтальными перегородками осадительные каналы будут в конечном итоге забиты осаждающимися частицами. В конце концов, процесс остановится.

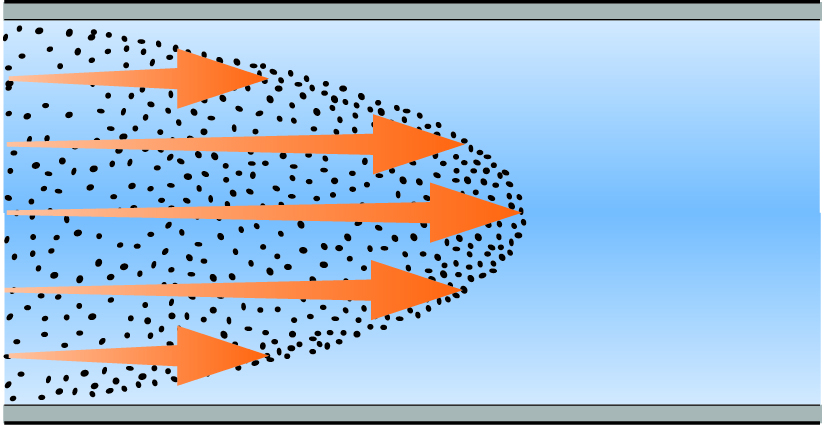

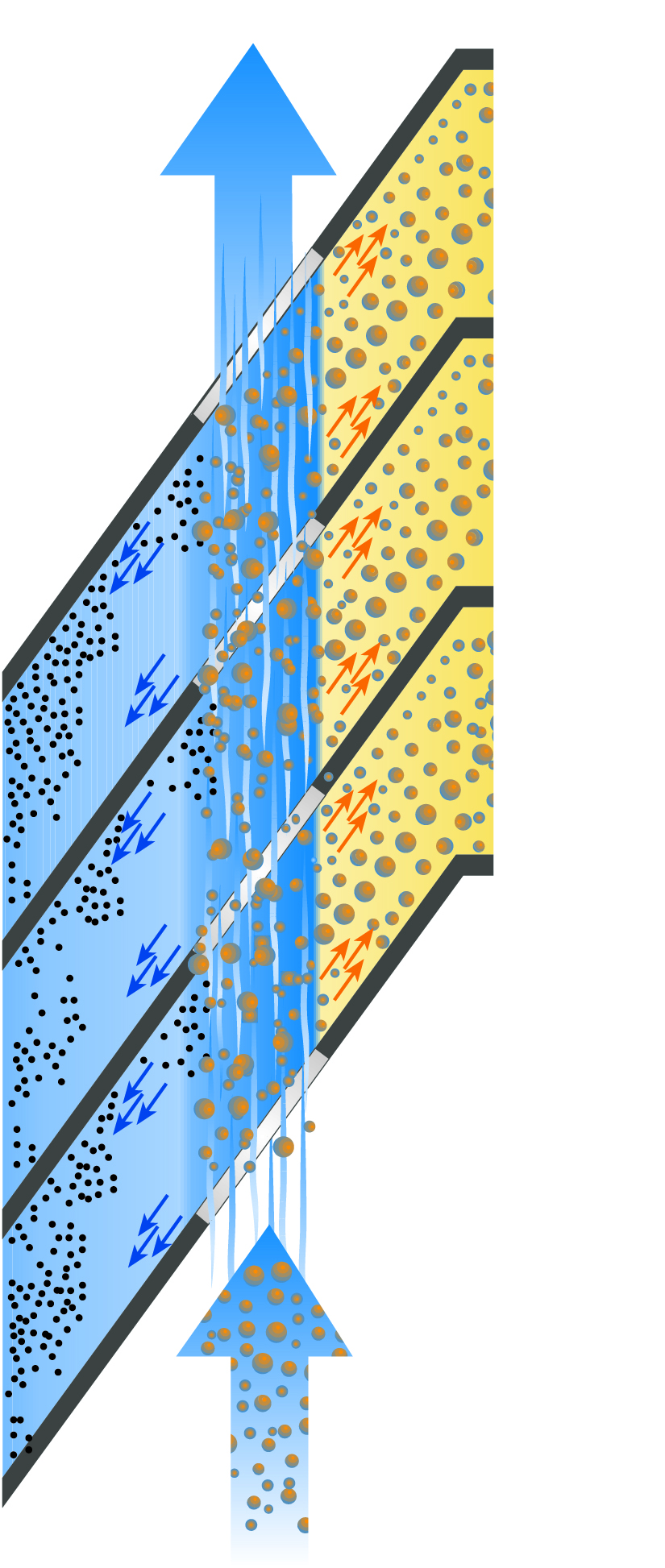

В сосуде с наклонными перегородками, показанном на рис. 6.2.10, частицы, оседающие на перегородках, под действием силы тяжести соскальзывают с экранов и собираются на дне сосуда.

Почему частицы, оседающие на перегородках, не захватываются жидкостью, текущей вверх между перегородками? Объяснение дано на рис. 6.2.11, на котором показан разрез части осадительного канала. Когда жидкость течет между перегородками, ее пограничный слой, ближайший к перегородке, тормозится трением так, что скорость его падает до нуля. Стационарный пограничный слой оказывает тормозящее воздействие на соседний слой и так далее в направлении к центру канала, где скорость максимальная. Получается профиль скоростей, как показано на рисунке, – ламинарный поток в канале. Частицы, осевшие в стационарной пограничной зоне, таким образом,находятся под воздействиемтолько силы тяжести.

Проектная площадь используется при расчете максимального потока через сосуд с наклонными вставками.

Для полного использования производительности разделительного сосуда необходимо установитькакможнобольшуюповерхность. Для осаждения частиц расстояние, проходимое при осаждении, не влияет на производительность, но какую-то минимальную ширину канала необходимо выдерживать, чтобы не допустить забивания каналов оседающими частицами.

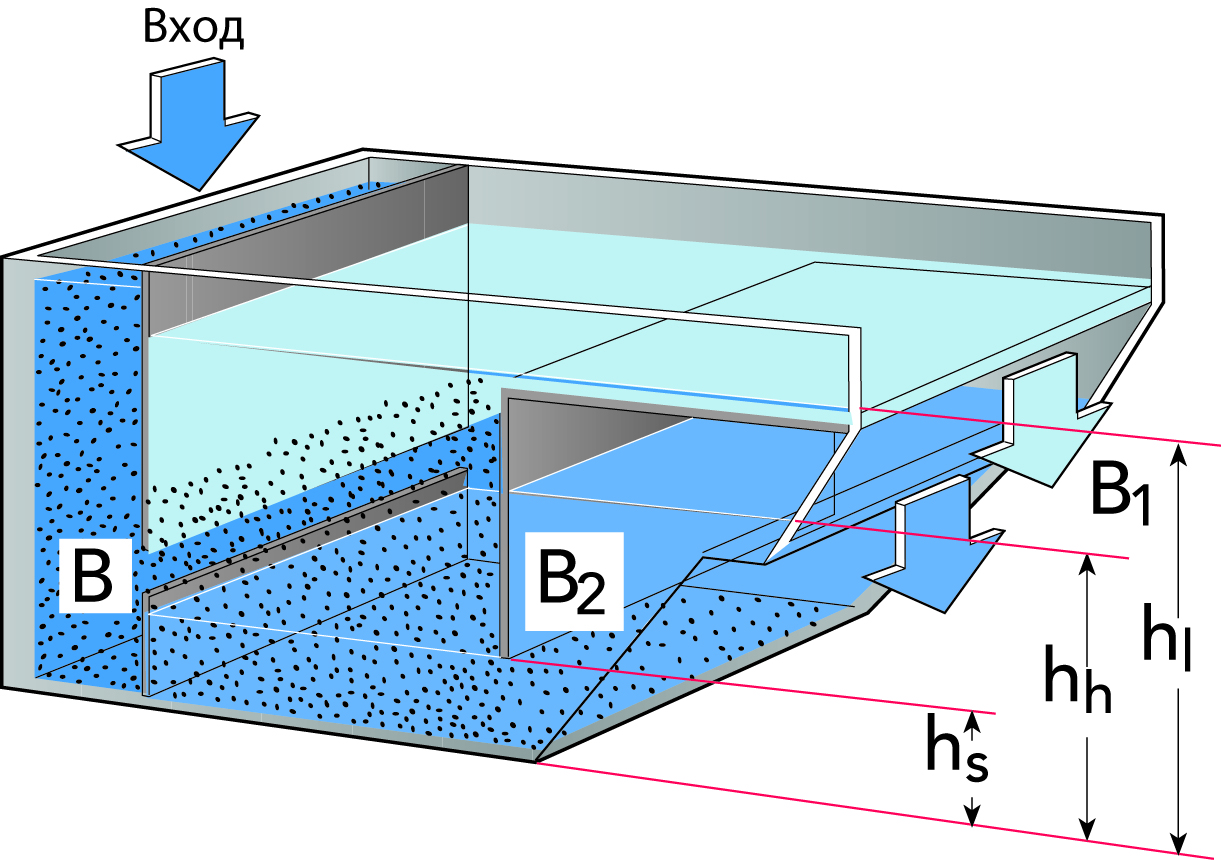

Непрерывное разделение одной твердой и двух жидких фаз

Для разделения двух смешанных жидкостей под действием силы тяжести и одновременно для отделения от этой смеси перемешанных с ней твердых частичек можно использовать устройство, подобное изображенному на рис. 6.2.12.

Смесь движется сверху вниз от входа через отверстие В. Граничный слой затем движется в горизонтальном направлении на уровне В. Начиная с этого уровня, твердые частицы, имеющие большую плотность, чем обе жидкости, оседают на дно сосуда. Затем менее плотная из двух жидкостей поднимается к поверхности и переливается через верхнее выходное отверстие B1. Более плотная жидкая фаза движется вниз и проходит под перегородкой В2 наружу через нижнее отверстие. Перегородка В2 исключает движение жидкости с меньшей плотностью в неверном направлении.

Разделение под действием центробежной силы

Скорость осаждения

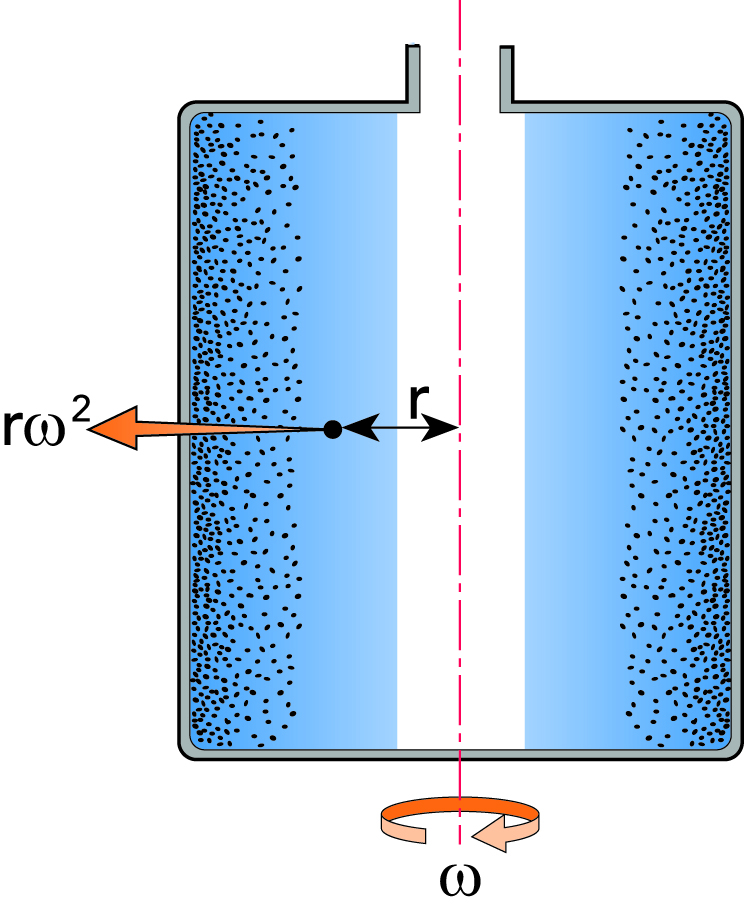

Если сосуд наполнили жидкостью и начали вращать, как показано на рис. 6.2.13., возникает поле центробежной силы. Оно создает центробежное ускорение а. В отличие от силытяжести g в стационарном сосуде, центробежное ускорение не является постоянным. С увеличением расстояния от оси вращения (радиус, r) и скорости вращения, обозначенной как угловая скорость ω, центробежное ускорение возрастает (рис. 6.2.14).

Ускорение можно рассчитать с помощью формулы 2).

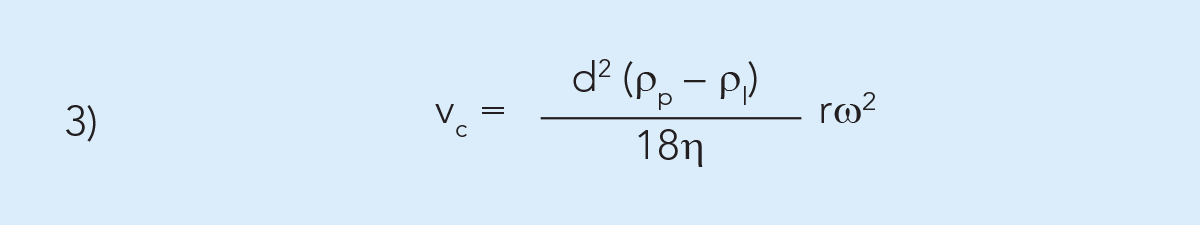

Следующую формулу 3) получаем, если центробежное ускорение а, выраженное как rω2, подставить вместо ускорения силы тяжести g в ранее приведенную формулу 1, выведенную из закона Стокса.

Уравнение 3) можно использовать для расчета скорости осаждения, v, каждой частицы, находящейся в центрифуге.

Скорость всплытия жирового шарика

Ранее решение уравнения 1) показало, что скорость всплытия одного жирового шарика диаметром 3 мкм под воздействием силы тяжести равняется 0,166 х 10-6 м/сек или 0,6 мм/ч.

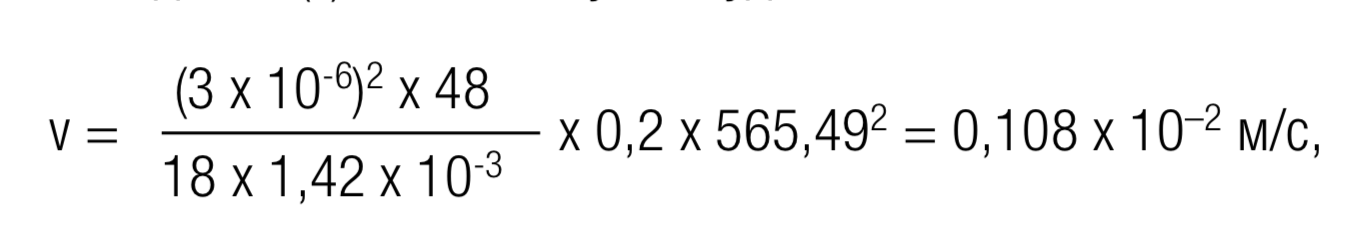

Теперь воспользуемся уравнением 3), чтобы вычислить скорость всплытия жирового шарика того же диаметра, находящегося на радиальном удалении 0,2 м при вращении центрифуги со скоростью n = 5 400 об/мин.

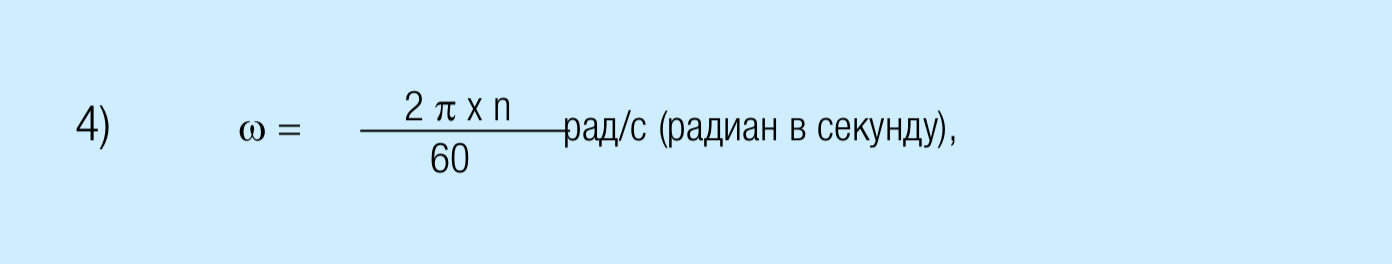

Угловая скорость рассчитывается следующим образом:

если 2π = один оборот и

n = обороты в минуту (об/мин)

при скорости вращения (n) равной 5 400 об/мин угловая скорость (ω) составит:

ω = 565,49 рад/с.

Скорость осаждения (v) в таком случае будет:

то есть 1,08 мм/с или 3 896,0 мм/ч.

Разделив скорость осаждения под действием центробежной силы на скорость осаждения под воздействием силы тяжести, получим эффективность разделения в центрифуге по сравнению с осаждением под действием силы тяжести. Скорость осаждения в центрифуге в 3 896,0/0,6 ≈ 6 500 раз выше.

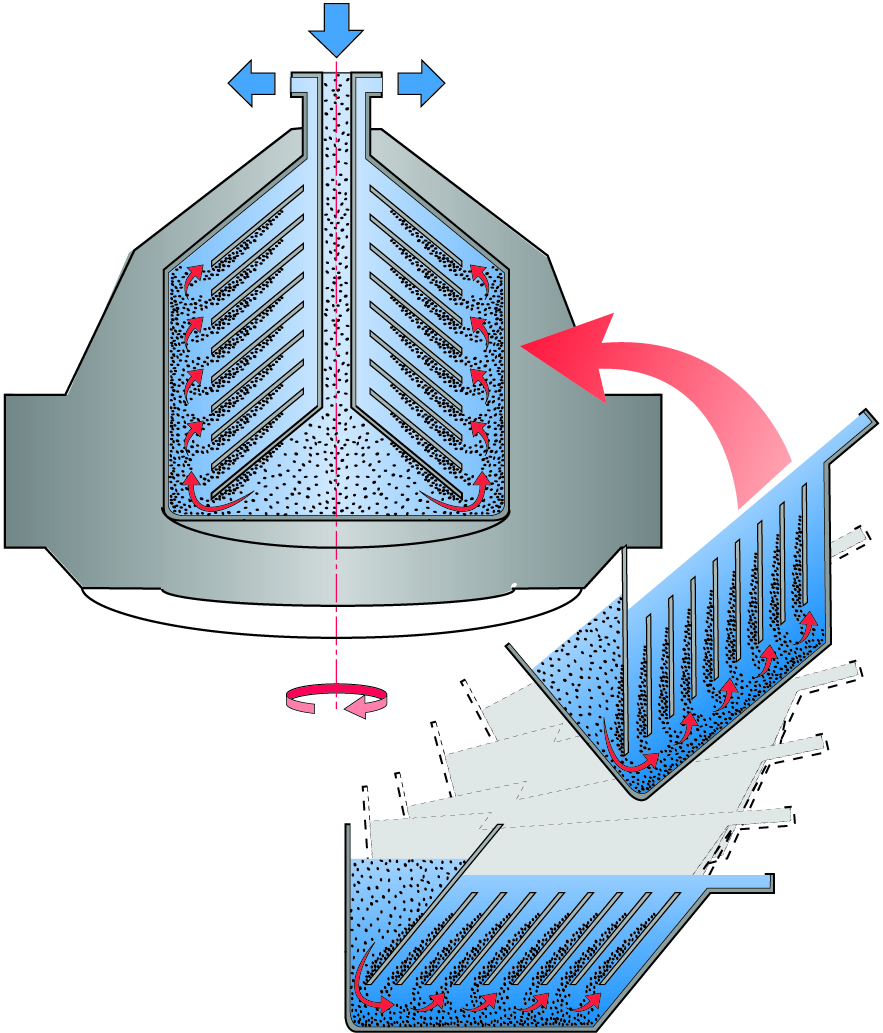

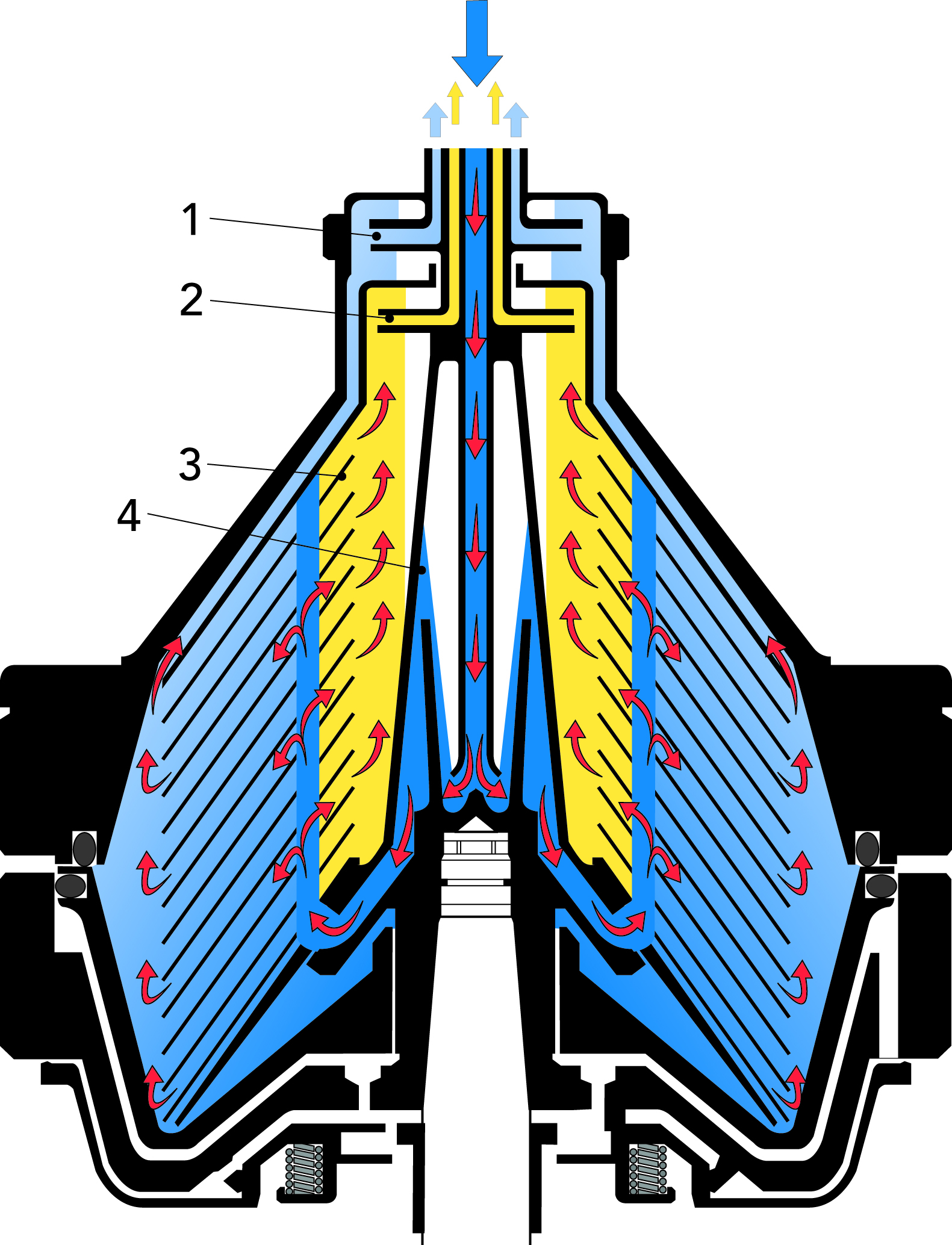

Непрерывное центробежное отделение твердых частиц (очистка)

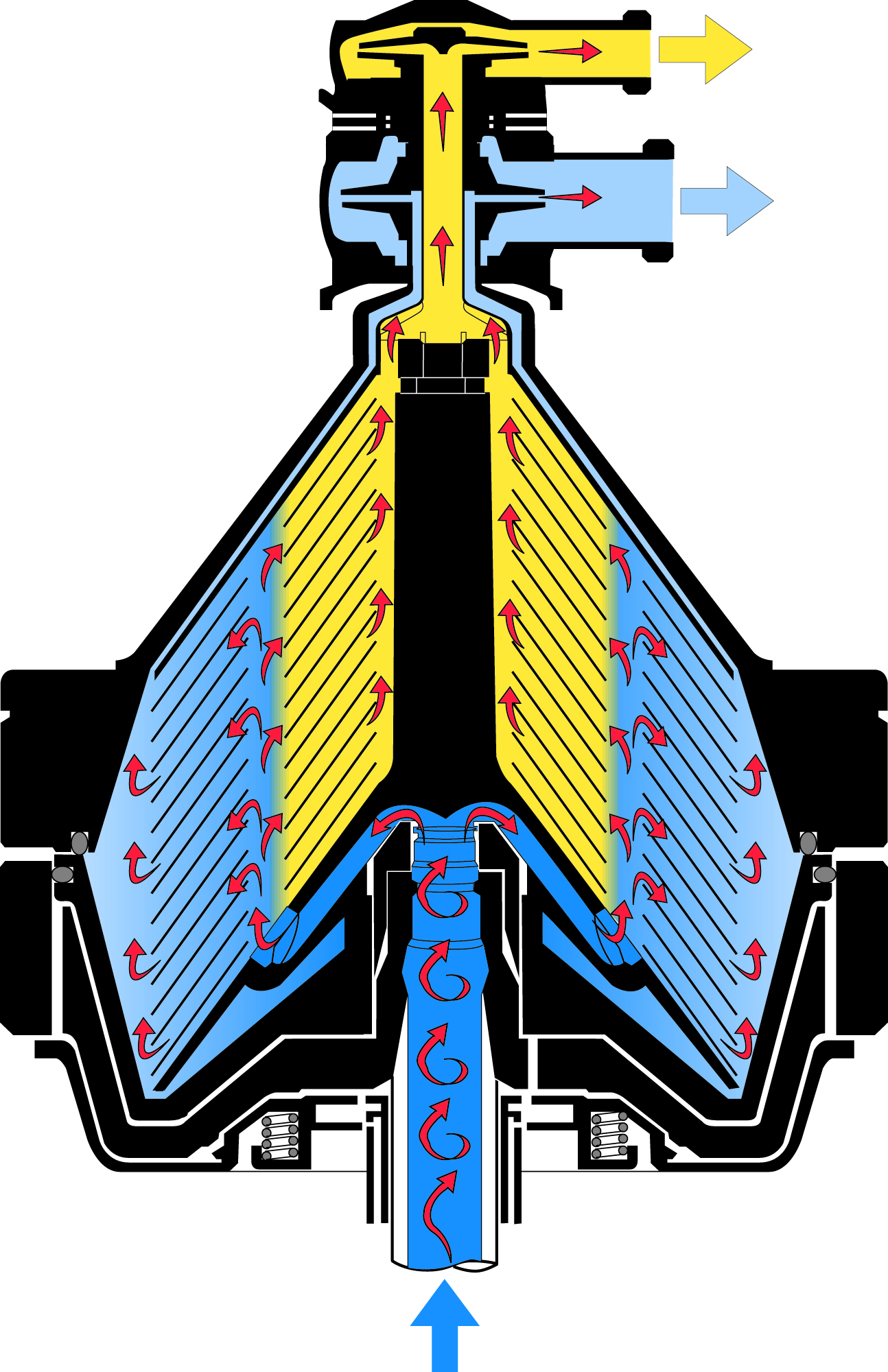

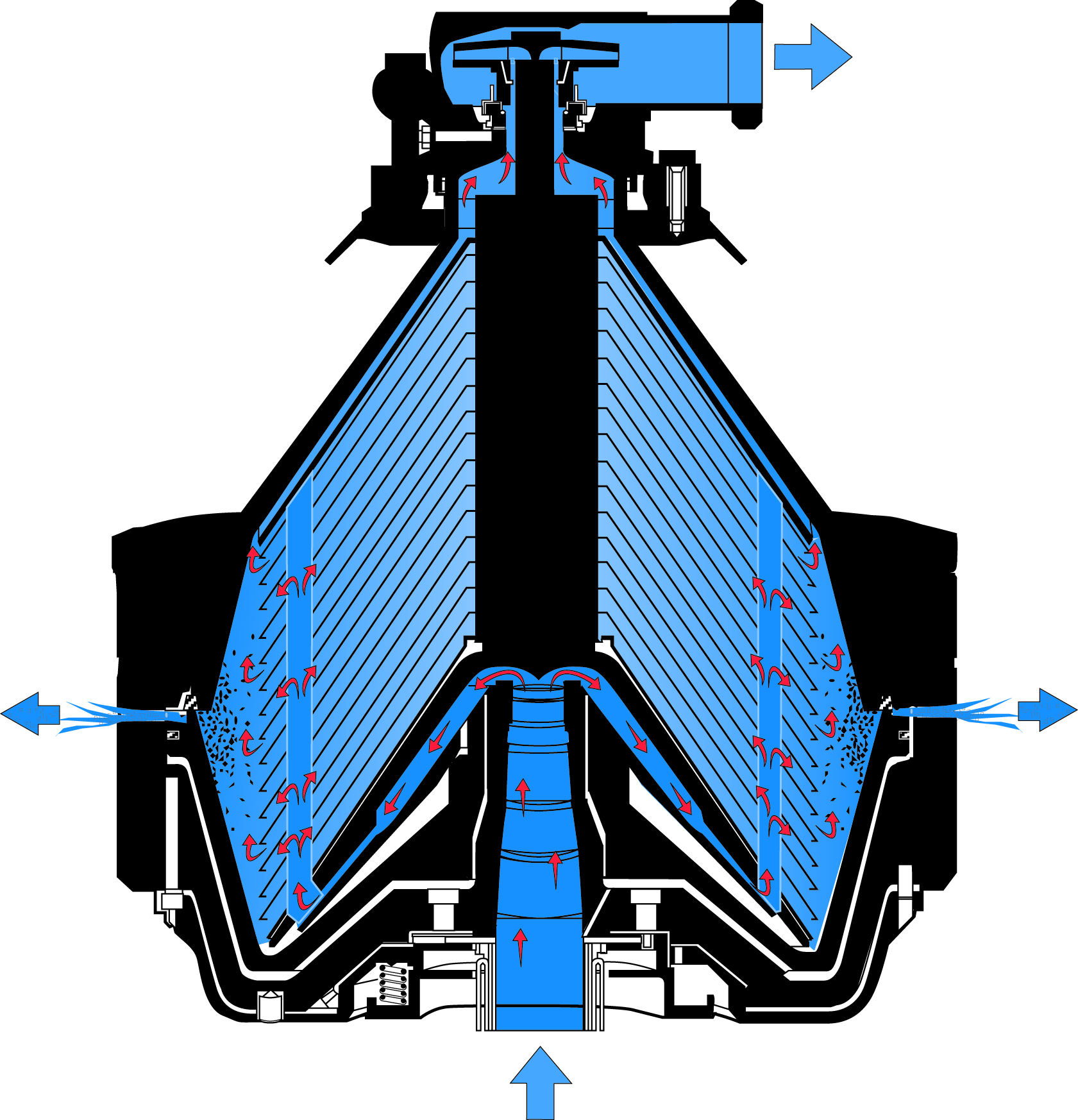

На рис. 6.2.15 показан барабан центрифуги для непрерывного отделения твердой фракции от жидкой. Эта операция называется очисткой. Представим себе сосуд для осаждения, изображенный на рис. 6.2.10, повернутый на 90° и вращающийся вокруг оси вращения. Результат – центробежный сепаратор в разрезе.

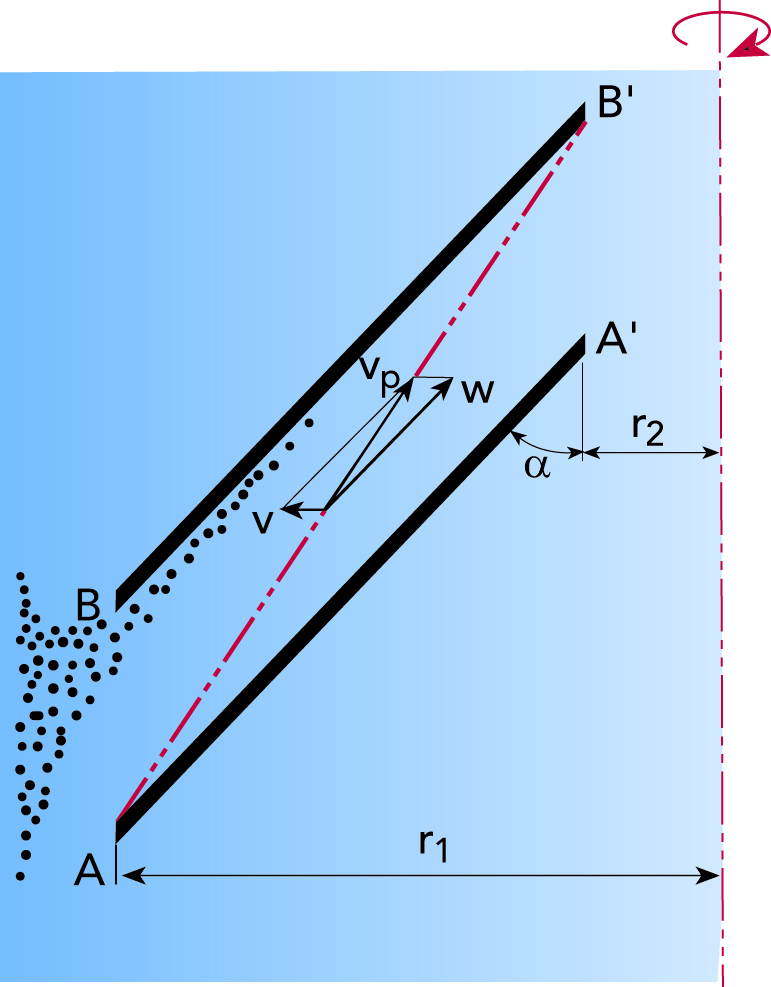

Разделительные каналы

На рис. 6.2.15 также видно, что у барабана центрифуги имеются вставки в виде конических тарелок. Это увеличивает площадь, доступную для осаждения. Тарелки опираются друг на друга и создают конструкцию, известную под названием «пакет тарелок». К тарелкам приварены радиальные полосы, которые удерживают их на правильном расстоянии друг от друга. Так формируются разделительные каналы. Их ширина определяется толщиной радиальных полос.

На рис. 6.2.16 показано, как жидкость поступает в канал на внешнем крае (радиус r1), вытекает у внутреннего края (радиус r2) и далее движется к выходу. При прохождении

по каналу частички осаждаются, двигаясь наружу, в направлении тарелки, которая играет роль внешней границы канала.

Скорость жидкости не одинакова для всех частей канала. Она изменяется от почти нулевой в непосредственной близости к тарелкам до максимальной в центре канала. Центробежная сила действует на все частички, выталкивая их на периферию сепаратора со скоростью осаждения v. В результате частичка движется одновременно и со скоростью w вместе с жидкостью, и со скоростью осаждения v в радиальном направлении – на периферию.

Результирующая скорость vp является суммой двух этих движений. Частичка движется в направлении, указанном вектором vp. Для простоты предполагается, что частичка движется по прямой, как показано на рисунке пунктирной линией.

Для того чтобы отделиться, частичка должна осесть на верхней пластине до попадания в точку В', то есть на радиусе, равном или большем, чем r2. После того как частичка осела, ее уже не может унести с собой поток жидкости, поскольку его скорость у поверхности тарелки очень мала. Поэтому она соскальзывает наружу по нижней поверхности диска под воздействием центробежной силы, попадает на внешний край у точки В и оседает на внешней стенке барабана центрифуги.

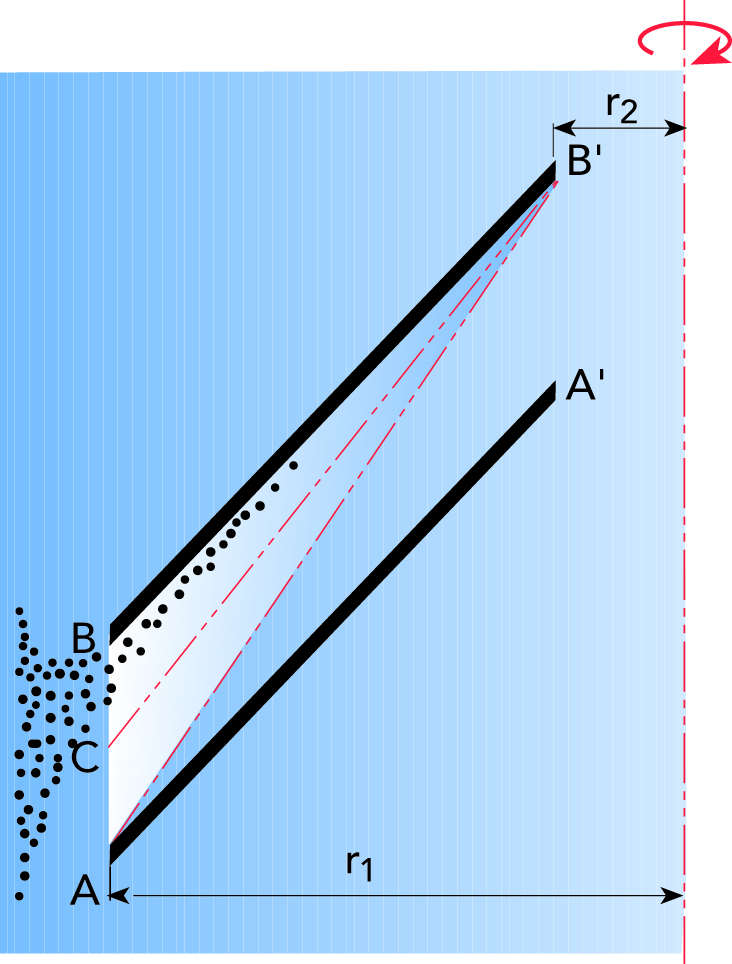

Предельная частица

Предельная частица – это частица такого размера, что если она начнет двигаться от наименее благоприятного места, а именно от точки А (см. рис. 6.2.17), то она достигнет верхней тарелки только в точке В'. Все частички больше предельной будут отделены.

На рисунке видно, что и некоторые более мелкие, чем предельная, частички тоже будут отделены, если они попадут в канал в точке С, где-то между А и В. Чем мельче частичка, тем ближе С должно быть к В, чтобы произошло отделение.

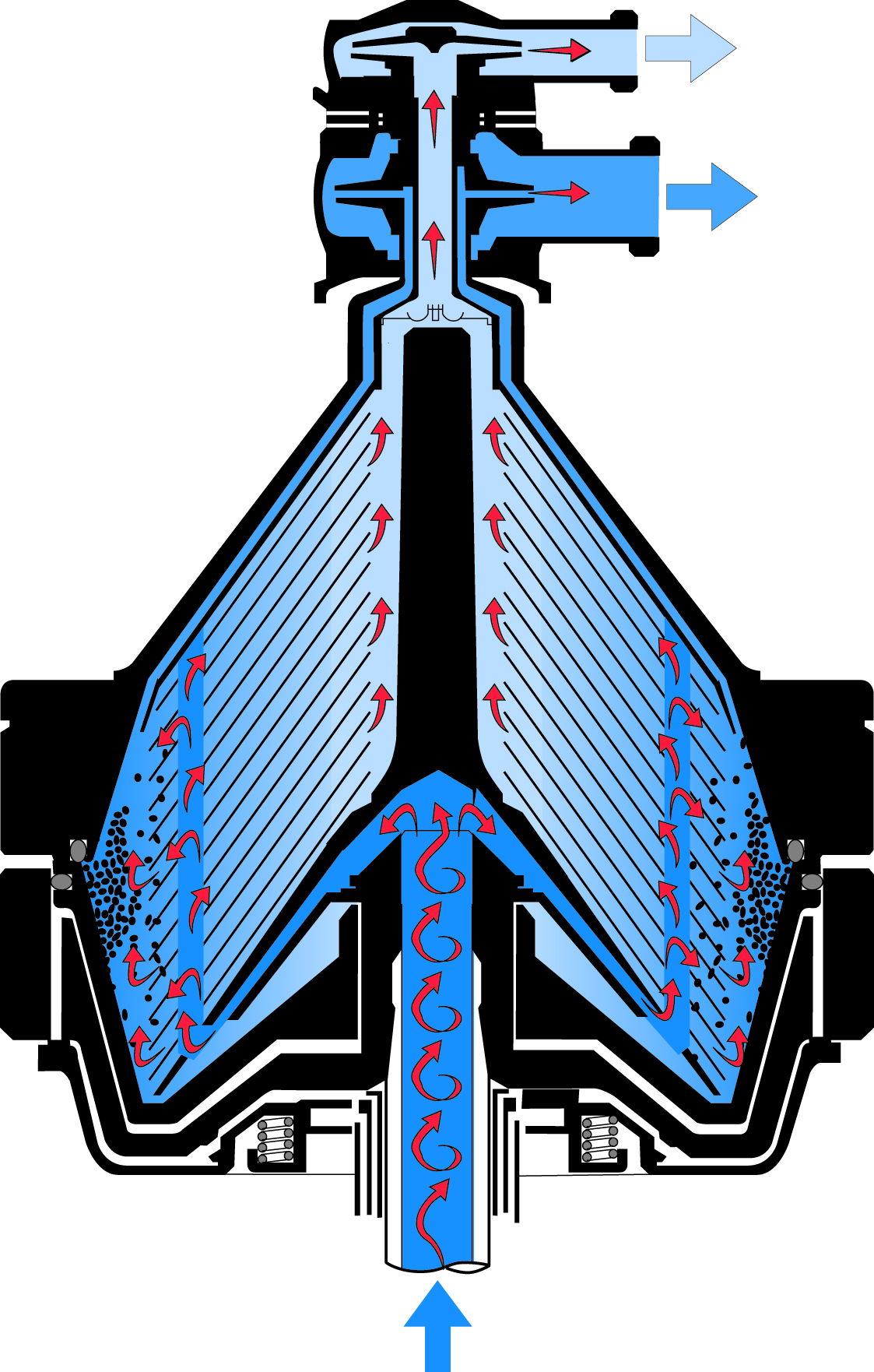

Непрерывное центробежное сепарирование молока

Кларификация (очистка)

В центробежном очистителе молоко попадает в разделительные каналы со стороны внешнего края тарелочного пакета, течет внутрь по каналам в радиальном направлении в сторону оси вращения и вытекает наружу через выпускное отверстие в верхней части, как показано на рис. 6.2.18. В процессе движения потока через тарелочный пакет твердые примеси отделяются и направляются в обратную сторону вдоль нижних поверхностей тарелок – на периферию барабана очистителя. Там они скапливаются в отстойнике. По мере прохождения молока по всей радиальной ширине тарелок времени оказывается достаточно для выделения из него и очень мелких частиц. Наиболее типичным различием между центробежным очистителем и сепаратором является конструкция пакета тарелок. У очистителя отсутствуют распределительные отверстия и открытые отверстияпо периферии. Крометого, у очистителя имеется всего одно выходное отверстие, в то время как у сепаратора их два.

Очищение = удаление твердых частиц из жидкости

Сепарирование

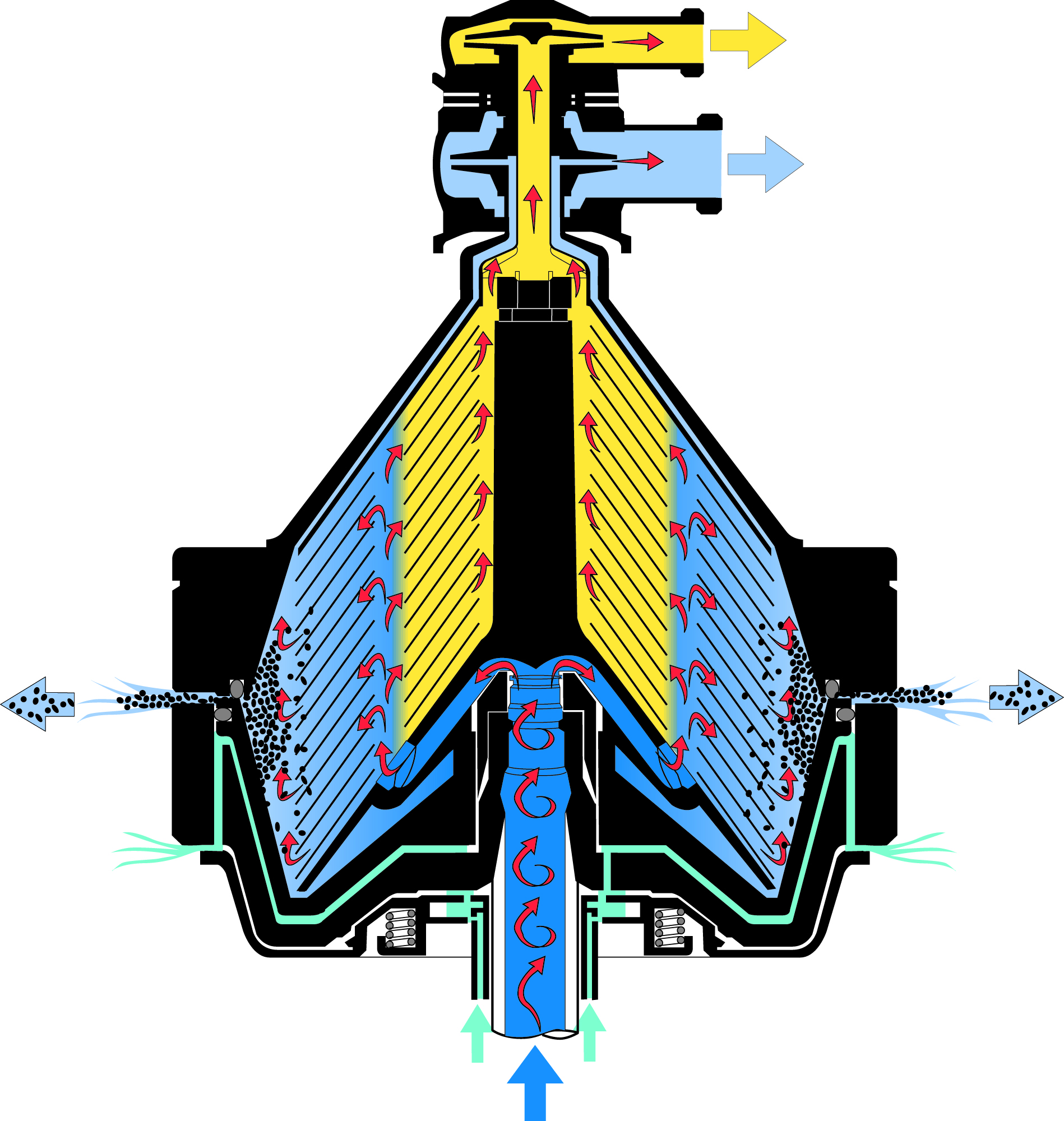

Пакет тарелок центробежного сепаратора снабжен вертикально расположенными распределительными отверстиями. На рис. 6.2.19 схематично показано, как жировые шарики отделяются от молока в дисковом пакете центробежного сепаратора. Более подробно этот процесс проиллюстрирован на рис. 6.2.20.

Молоко подается через вертикально расположенные распределительные отверстия в тарелках на определенном расстоянии от края пакета тарелок. Под действием центробежных сил в межтарелочном пространстве траектория движения механических примесей и жировых шариков изменяется в зависимости от соотношения плотности данных фракций и плазмы молока.

Как и в очистителе более плотные твердые примеси будут быстро осаждаться в направлении периферии сепаратора и собираться в отстойнике. Осаждению твердой фракции также способствует то обстоятельство, что в этом случае обезжиренное молоко в каналах движется от центра в направлении периферии пакета тарелок.

Сливки, т. е. жировые шарики, имеют меньшую плотность, чем обезжиренное молоко, и поэтому движутся в каналах по направлению внутрь, к оси вращения. Сливки направляются к осевому выходному отверстию.

Обезжиренное молоко движется от центра за пределы пакета тарелок, проходит по каналу,образованному конической крышкой барабана сепаратора и верхом разделительной тарелки, к концентрическому выходу для обезжиренного молока.

Степень обезжиривания

Количество жира, которое можно отделить от молока, зависит от конструкции сепаратора, скорости прохождения через него молока и спектра размеров жировых шариков.

Самые мелкие жировые шарики (диаметром < 1 мкм) не успевают всплыть при данной скорости потока и уносятся из сепаратора вместе с обезжиренным молоком. Обычно остаточное содержание жира в таком молоке составляет от 0,04 до 0,07 %, и говорят, что установка обеспечивает степень обезжиривания молока от 0,04 до 0,07.

Если уменьшить расход молока через сепаратор, уменьшится скорость его прохождения по разделительным каналам. Это даст жировым шарикам больше времени для всплытия и выхода наружу через отверстие для сливок. Соответственно, с уменьшением производительности сепаратора степень обезжиривания молока будет увеличиваться, и наоборот.

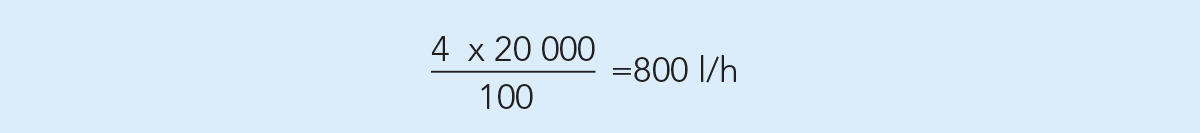

Жирность сливок

Цельное молоко, направляемое в сепаратор, выходит из него в виде двух потоков – обезжиренного молока и сливок, где сливки обычно составляют около 10 % от всего объема. Часть, отделенная в виде сливок, определяет жирность сливок. Если жирность цельного молока составляет 4 %, а пропускная способность сепаратора равна 20 000 л/час, то общее количество жира, проходящего через сепаратор, будет:

Допустим, требуется получить сливки жирностью 40 %. Это количество жира должно быть растворено в определенном объеме обезжиренного молока. Общее количество жидкости в виде 40 % сливок составит:

800 л/ч – это чистый молочный жир, а оставшиеся 1 200 л/час – обезжиренное молоко. Установка дроссельных заслонок на патрубках выхода сливок и обезжиренного молока позволяет регулировать относительные объемы двух потоков с тем, чтобы получить требуемую жирность сливок.

В течение периода лактации у коровы, т. е. от отела до прекращения лактации, размер шариков жира меняется. Сразу после отела обычно преобладают большие шарики, а к концу периода лактации возрастает число маленьких шариков.

Выгрузка твердого осадка

Твердая фракция, собирающаяся в отстойнике барабана сепаратора, состоит из соломы, шерсти, клеток вымени, белых кровяных телец (лейкоцитов), красных кровяных телец (эритроцитов), микроорганизмов и т. п. Общее содержание осадка в молоке может быть различным, но обычно составляет около 1 кгна 10 000 литров. Объем отсека для накопления осадка зависит от размеров сепаратора, обычно он составляет 10–20 л.

В молочных сепараторах с ручной выгрузкой осадка довольно часто приходится вручную разбирать барабаны и очищать эти отстойники. Это требует немалых затрат ручного труда. Самоочищающиеся барабаны сепараторов или барабанные сепараторы с непрерывной выгрузкой собранного осадка оснащены приспособлениями для автоматического удаления накопившегося осадка через установленные интервалы. Это устраняет необходимость ручной очистки. Система выгрузки твердой фракции описана в конце этой главы, в разделе «Система выгрузки».

Обычно выгрузка твердой фракции происходит через 30 или 60 минутные интервалы в процессе сепарации молока.

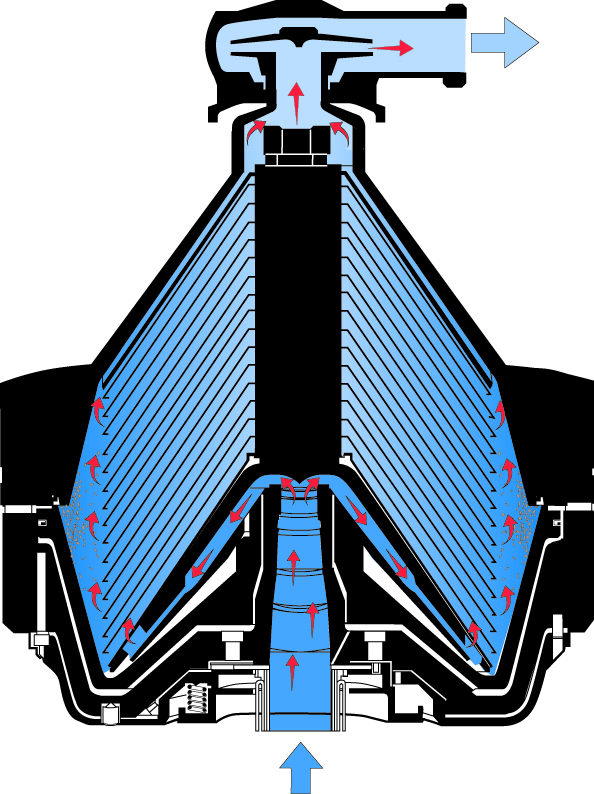

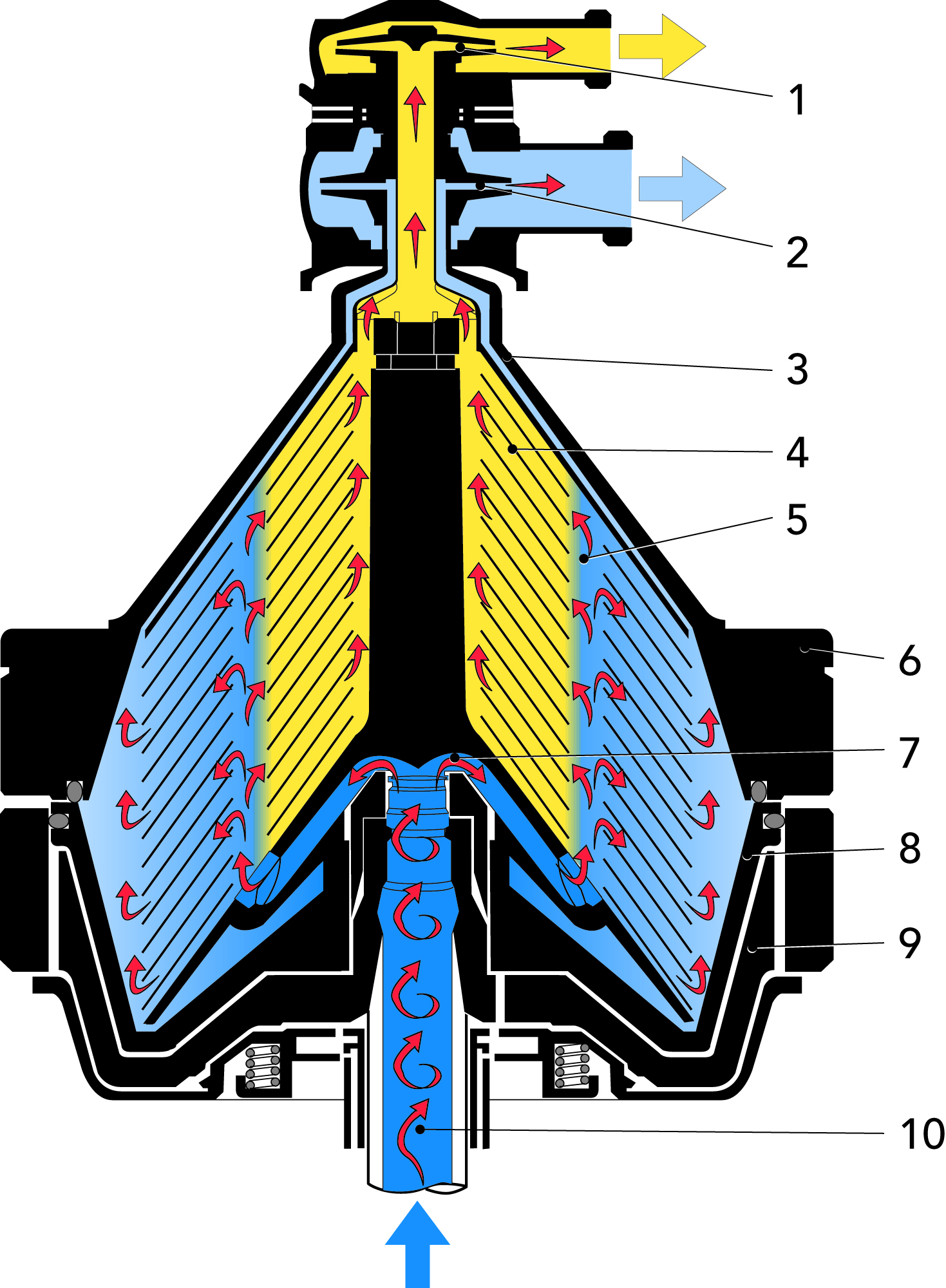

Принцип устройства центробежного сепаратора

На рис. 6.2.25 и 6.2.26, показывающих самоочищающийся сепаратор в разрезе, видно, что его барабан состоит из двух основных деталей – корпуса и колпака. Они соединяются с помощью резьбового запорного кольца. Пакет тарелок зажат между крышкой барабана и тарелкодержателем в центре барабана. Существуют два типа современных сепараторов – полугерметичные и герметичные.

Полугерметичная конструкция

Центробежные сепараторы с напорными дисками у выходного отверстия (рис. 6.2.23) называются полугерметичными (в отличие от более старых сепараторов открытого типа со сливом через край).

В полугерметичных сепараторах молоко подается в барабан через входное отверстие, обычно находящееся наверху, по неподвижной осевой впускной трубе.

Поступив в оребренный напорный диск (4), молоко разгоняется до скорости вращения барабана, прежде чем попадает внутрь разделительных каналов пакета тарелок (3). Под действием центробежных сил молоко отбрасывается на периферию и образует кольцо с цилиндрической внутренней поверхностью. Происходит это в контакте с воздухом при атмосферном давлении, а это значит, что давление молока на поверхности также равно атмосферному. Давление постоянно нарастает по мере удаления от оси вращения и достигает максимального значения на периферии барабана.

Более тяжелые твердые частицы устремляются от центра и оседают в камере для сбора осадка. А сливки движутся в сторону оси вращения и проходят по каналам, ведущим к камере отделения сливок (2). Обезжиренное молоко покидает пакет тарелок у внешнего края и проходит между верхней тарелкой и колпаком барабана в камеру сбора обезжиренного молока (1).

Напорный диск

В полугерметичном сепараторе выпускные отверстия для сливок и обезжиренного молока оборудованытак называемыми напорными дисками, один из которых показан на рис. 6.2.24. Благодаря такому устройству выходных отверстий полугерметичные сепараторы обычно называются сепараторами с напорными дисками.

Края стационарных напорных дисков погружены во вращающийся столб жидкости, постоянно отделяя некое количество. Кинетическая энергия вращающейся жидкости преобразуется в давление внутри напорного диска, и это давление всегда равно падению давления в выпускном трубопроводе.

Увеличение выходного давления означает, что уровень жидкости в барабане движется в сторону оси. Так автоматически компенсируется дроссель – эффект на выходе. Для предотвращения аэрации продукта необходимо, чтобы напорные диски были полностью погружены в жидкость.

Герметичная конструкция

В герметичном сепараторе молоко подается в барабан через полое веретено. Оно приобретает ту же скорость, с которой вращается барабан, а затем направляется к распределительным отверстиям пакета тарелок.

Во время работы барабан герметичного сепаратора полностью заполнен молоком. В его центре отсутствует воздух. Герметичный сепаратор, таким образом, может считаться частью закрытой трубопроводной системы.

Давление, создаваемое находящимся снаружи насосом, нагнетающим продукт, достаточно для преодоления сопротивления потока, идущего через сепаратор к выпускному насосу, у выходных отверстий для сливок и обезжиренного молока. Диаметр крыльчатки насоса можно регулировать для создания требуемого давления на выходе.

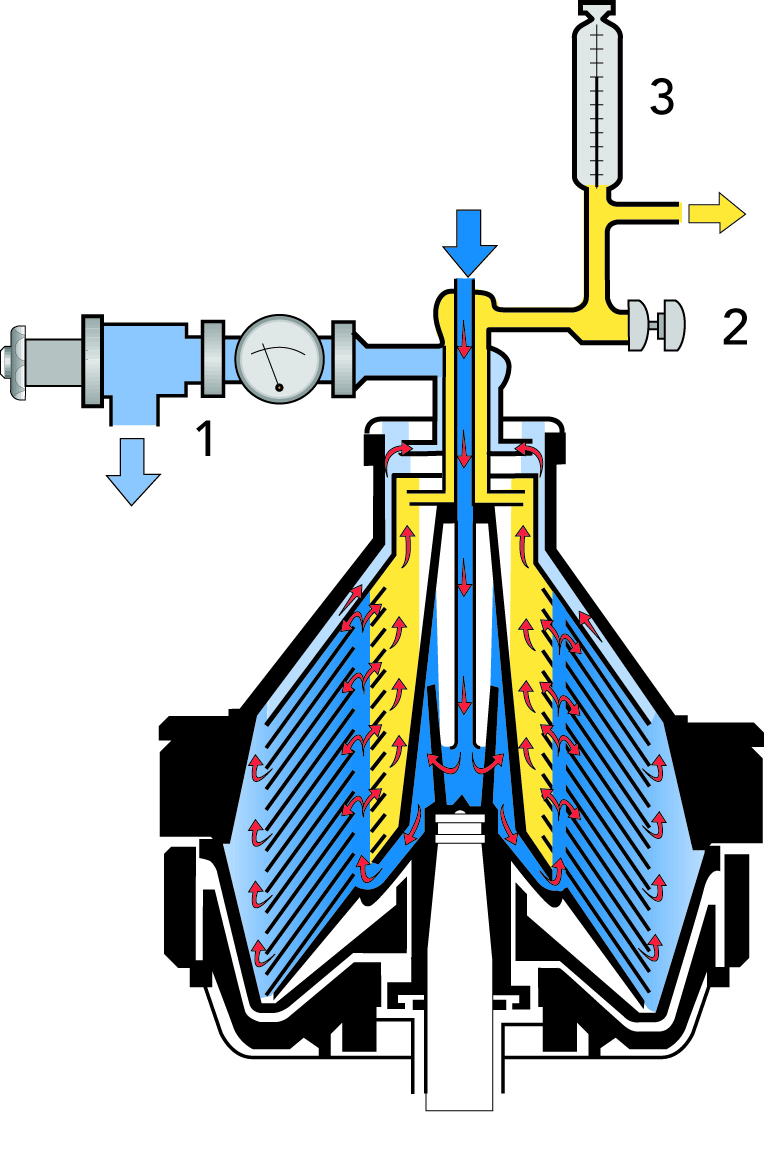

Контроль жирности сливок

Сепаратор с напорными дисками

Количество сливок, выходящее из сепаратора с напорными дисками, определяется положением дроссельного клапана на выходном патрубке для сливок. При постоянно открытом клапане из этого патрубка будет выходить все большее количество сливок с все меньшим содержанием жира.

Заданный объем выходящих сливок определяет содержание в них жира. Если жирность цельного молока составляет 4 % и стоит задача получить сливки жирностью в 40 %, производительность на выходе должна быть установлена в 2 000 л/час (в соответствии с произведенным выше расчетом). С помощью регулировочного клапана на выходе обезжиренного молока (поз. 1 на рис. 6.2.27) задается определенное давление в соответствии с типом данного сепаратора и его пропускной способностью. Затем производится регулировка дроссельного клапана (2) на выходном патрубке для сливок, чтобы получить такой объем потока, который будет обеспечивать заданную жирность сливок.

Каждое изменение потока сливок на выходе будет отражаться в обратно пропорциональной зависимости на выходе обезжиренного молока. На выходном патрубке обезжиренного молока установлено автоматическое устройство, поддерживающее в этом месте постоянное противодавление, независимо от изменений параметров потока сливок.

Расходомер сливок

Объем сливок, выходящих из сепаратора с напорными дисками, контролируется клапаном (2) со встроенным расходомером (3). Размер открытия клапана можно изменять с помощью регулировочного винта, при этом отрегулированный поток движется по градуированной стеклянной трубке. В трубке находится цилиндрический поплавок, который поднимается потоком сливок по градуированной шкале на уровень, изменяющийся в зависимости от расхода и вязкости сливок.

Анализируя жирность поступающего в сепаратор молока и просчитывая количество сливок с необходимым содержанием жира, которое должно быть из него получено, можно предварительно оценить расход и, соответственно, отрегулировать дроссельный клапан. Окончательная регулировка выполняется после проведения анализа жирности сливок. В результате оператор знает, где должен находиться поплавок при правильной жирности сливок.

На жирность сливок влияют: жирность цельного молока, поступающего в сепаратор, и изменение потока в линии. Для измерения жирности сливок также применяются другие инструменты (например, автоматические системы, встроенные в трубопровод), в комбинации со специальными регулирующими системами, поддерживающими этот показатель на постоянном уровне.

Герметичный сепаратор

На рис. 6.2.28 показан автоматический регулятор, поддерживающий постоянное давление в герметичном сепараторе. Изображенный клапан является мембранным клапаном, а требуемое давление продукта регулируется подачей сжатого воздуха на диафрагму.

В процессе разделения на диафрагму постоянно оказывают давление сверху – сжатый воздух, а снизу продукт – обезжиренное молоко. Если давление обезжиренного молока снизится, установленное давление воздуха будет смещать диафрагму вниз. Пробка клапана, установленная на диафрагме, опустится и уменьшит отверстие. В результате давление обезжиренного молока возрастет до заданного уровня. Противоположным образом клапан отреагирует при чрезмерном росте давления обезжиренного молока, в результате чего оно снизится до установленного уровня.

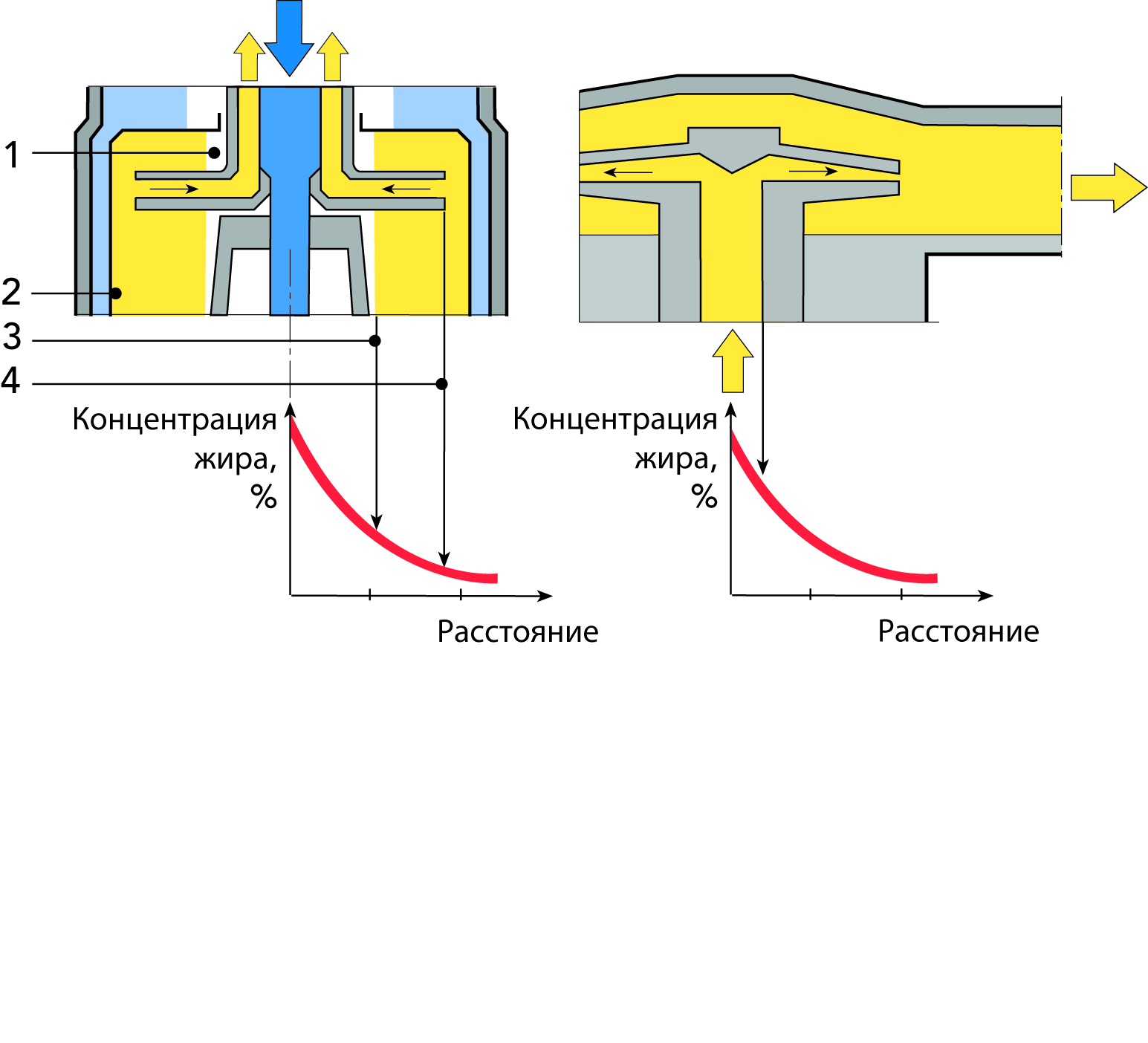

Различие в действии выходных устройств у сепараторов с напорными дисками и герметичного типа

Рис. 6.2.29 – это упрощенная схема выходных устройств для сливок у сепараторов с напорными дисками и герметичного типа. Также показано существенное различие между этими машинами. В сепараторе с напорными дисками внешний диаметр напорного диска должен быть погружен во вращающийся столб жидкости. Глубина погружения определяется жирностью сливок. Наибольшая жирность сосредоточена во внутреннем слое сливок в сепараторе. Далее, по мере роста диаметра содержание жира постоянно снижается.

Чем выше жирность сливок, поступающих с сепаратора, тем больше расстояние от их внутреннего слоя до внешней периферии напорного диска, так как чем жирнее сливки, тем ближе они к центру. Соответственно, если установлено, что на выходе должны быть сливки жирностью в 40 %, то та их часть, что находится ближе к центру, заведомо жирнее. Сливки будут иметь большую долю жира по сравнению с теми, которые должны быть на выходе из сепаратора. Это может привести к разрушению жировых шариков по причине повышенного трения в зоне, наиболее близкой к центру, в непосредственной близости от воздушного столба. В результате произойдет разрушение жировых шариков, что вызовет проблемы с их слипанием друг с другом и повышение чувствительности к окислению и гидролизу.

В герметичном сепараторе сливки извлекаются из центра, где их жирность максимальна. Поэтому чрезмерная концентрация не является необходимой.

При выработке сливок с высоким содержанием жира еще большее значение приобретает разница в работе выходных устройств. При жирности в 72 % концентрация настолько высока, что жировые шарики практически касаются другдруга. В сепараторах с напорными дисками получить сливки с более высокой жирностью невозможно, поскольку сливки должны были бы быть слишком концентрированными. Требуемое давление невозможно создать в сепараторе с напорными дисками. В герметичных сепараторах можно создавать высокие давления, позволяющие отделять сливки с долей жира выше 72 %.

Система выгрузки

Производство и безразборная мойка

Во время сепарирования внутреннее подвижное дно барабана под воздействием гидравлического давления со стороны находящейся под ним воды прижимается к уплотнительному кольцу в крышке барабана. Положение подвижного дна барабана определяется разностью давлений, оказываемых на него сверху со стороны продукта и снизу со стороны воды.

Осадок от продукта и растворов системы безразборной мойки собирается в шламовом пространстве в нижней части периферии барабана дотого момента, когда он выбрасывается наружу. Для эффективной очистки больших площадей в барабане более крупных центрифуг большие объемы осадка и жидкости выводятся наружу при водной промывке в цикле очистки.

Выгрузка

Процедура выгрузки осадка может быть запущена автоматически таймером или каким-либо датчиком, а также вручную – нажатием кнопки.

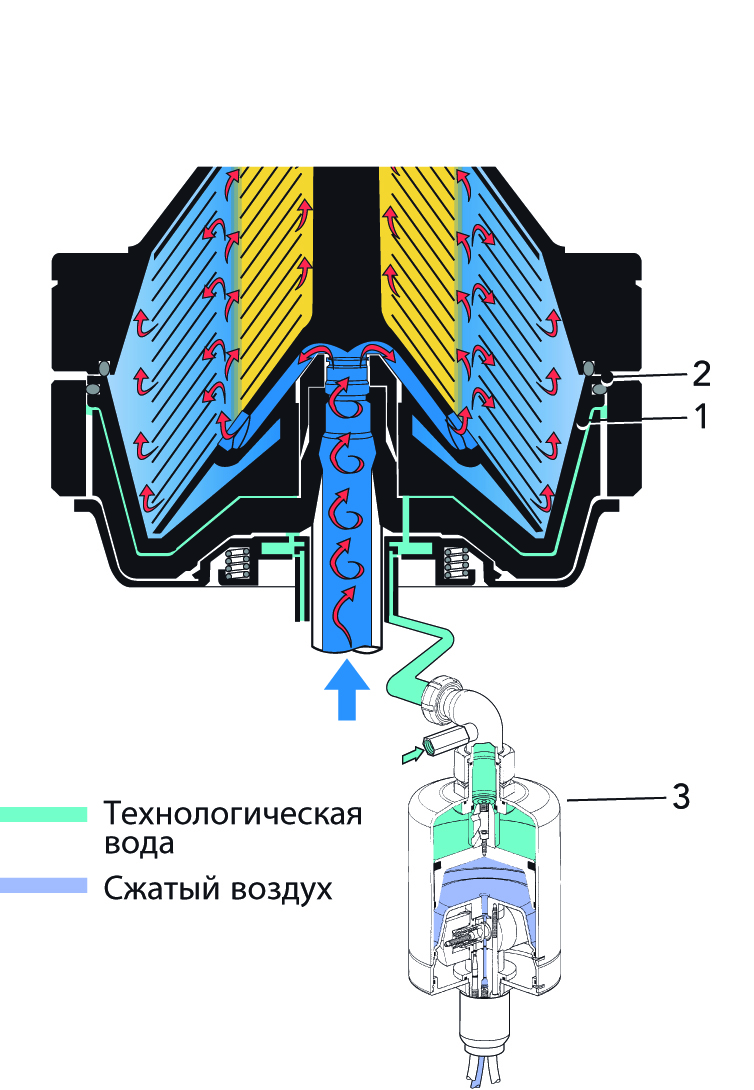

Процедура выгрузки осадка может варьироваться в зависимости от типа центрифуги, но чаще всего в барабан центрифуги подается определенный объем воды для инициирования вытеснения «компенсационной воды». После того как вода откачивается из-под подвижного дна барабана, оно мгновенно опускается, и осадок удаляется по периферии барабана. Для закрытия барабана новая компенсационная вода автоматически поступает из вспомогательной системы (емкость стехнической водой). Эта вода поднимает подвижное дно барабана, прижимая к уплотнительному кольцу. Выгрузка осадка занимает десятые доли секунды.

Станина центрифуги поглощает энергию осадка, покидающего вращающийся барабан. Осадок выгружается из станины под воздействием силы тяжести в канализацию, специальную емкость или насос.

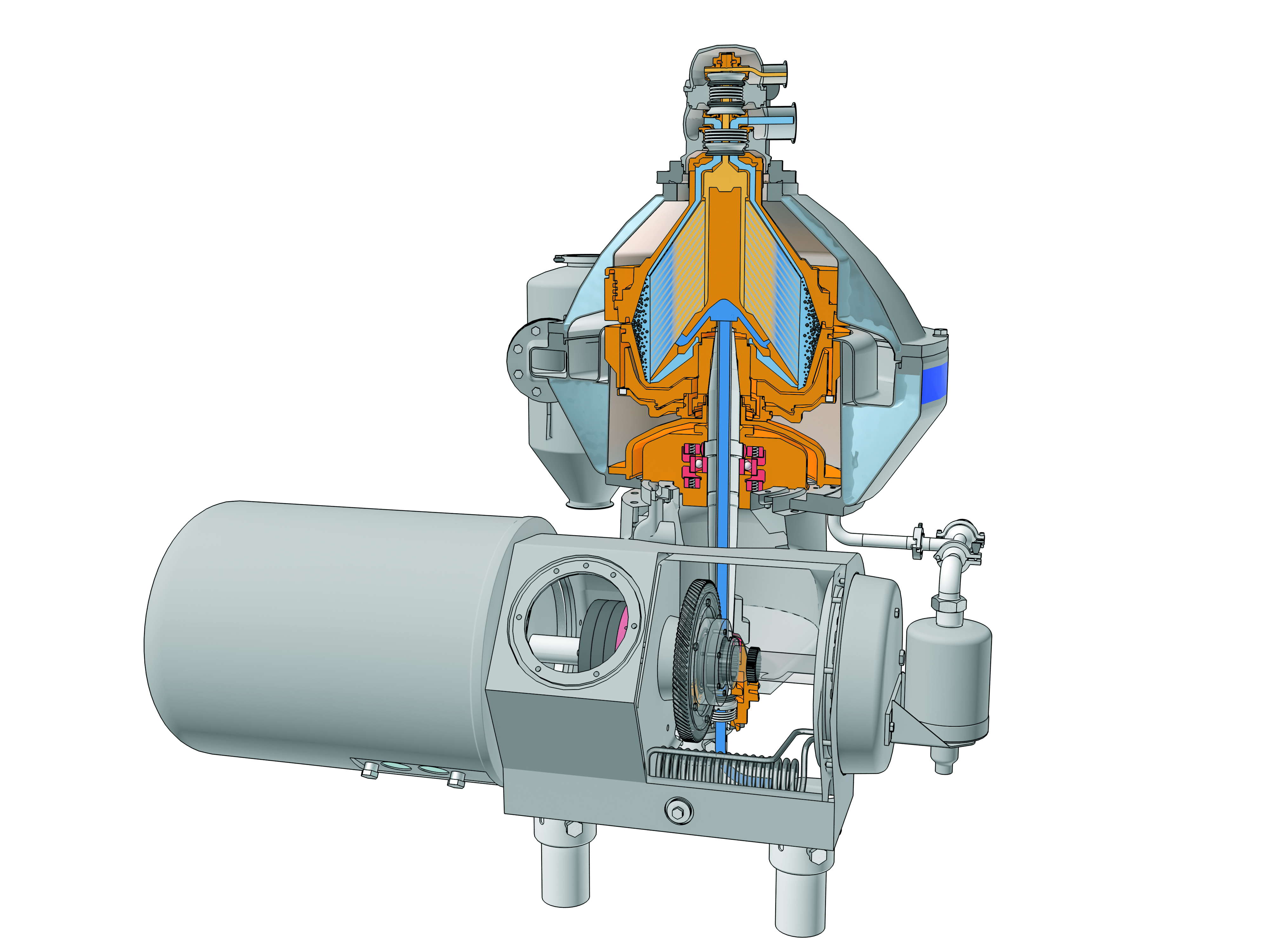

Приводы

Барабан молочного сепаратора установлен на вертикальном веретене, опирающемся на комплект верхних и нижних подшипников. В большинстве центрифуг вертикальное веретено приводится от двигателя через червячную передачу с горизонтальной осью, обеспечивающую необходимую скорость и сцепление. Существуют различные виды фрикционных соединений, но трение не достаточно устойчиво, поэтому предпочтение обычно отдается непосредственному сцеплению с контролируемой последовательностью пуска.

Нормализация по содержанию жира и белка

Основные методики расчетов для смешивания продуктов

Нормализация включает регулирование содержания жира в молоке или молочных продуктах добавлением сливок или обезжиренного молока в пропорциях, необходимых для достижения требуемой доли жира.

Существуют различные методики расчета количества продуктов с различным содержанием жира, которые нужно смешать для получения необходимого содержания жира. Они распространяются на смеси цельного молока с обезжиренным молоком, сливок с цельным молоком, сливок с обезжиренным молоком и обезжиренного молока с обезвоженным молочным жиром (ОМЖ).

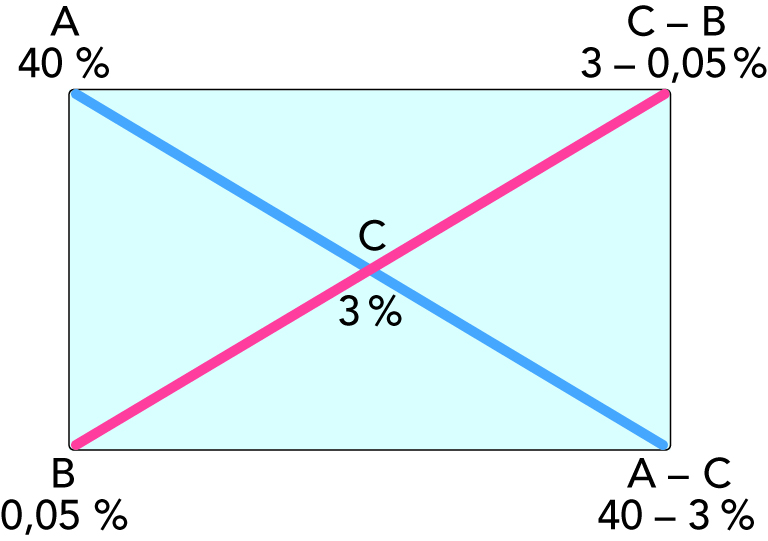

Один из таких методов, описанный в «Словаре молочного хозяйства» Дж. Дэвиса, проиллюстрирован следующим примером:

какое количество сливок с жирностью А % необходимо смешать с обезжиренным молоком, имеющим жирность В % для получения смеси с жирностью С %? Ответ получаем с помощью прямоугольника, изображенного на рис. 6.2.31, с помещенными на нем данными жирности.

A Содержание жира в сливках, % 40

B Содержание жира в обезжиренном молоке, % 0.05

C Содержание жира в конечном продукте, % 3

Найдем разность между большей и меньшей величиной содержания жира на диагоналях и получим C – B = 2,95 и A – C = 37.

Таким образом, для получения 39,95 кг нормализованного продукта жирностью 3 % нужно смешать 2,95 кг сливок жирностью 40 % и 37 кг обезжиренного молока с жирностью 0,05 %. С помощью следующих уравнений можно рассчитать количество А и В, необходимых для получения С в требуемом количестве (Х).

Принцип нормализации

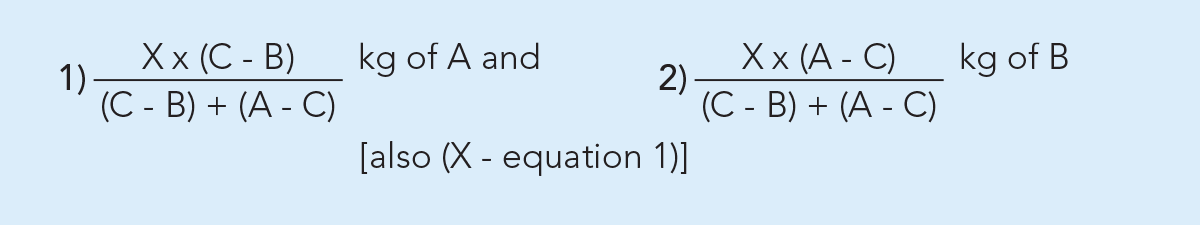

Содержание жира в сливках и обезжиренном молоке на выходе из сепаратора постоянно, в случае если остальные важные параметры не меняются. Принцип нормализации, применяемый как при автоматическом, так и при ручном управлении, проиллюстрирован на рис. 6.2.32.

В данном примере исходным сырьем были 100 кг цельного молока с жирностью 4 %. Необходимо произвести оптимальное количество нормализованного молока с жирностью 3 %, а также сливки, содержащие 40 % жира.

При сепарировании 100 кг цельного молока выход обезжиренного молока с жирностью 0,05 % составил 90,35 кг, а сливок жирностью 40 % – 9,65 кг.

К обезжиренному молоку необходимо добавить 7,2 кг сливок с жирностью 40 %. В результате получим 97,55 кг 3 % питьевого молока, и еще останется 9,65 – 7,2 = 2,45 кг 40 % сливок.

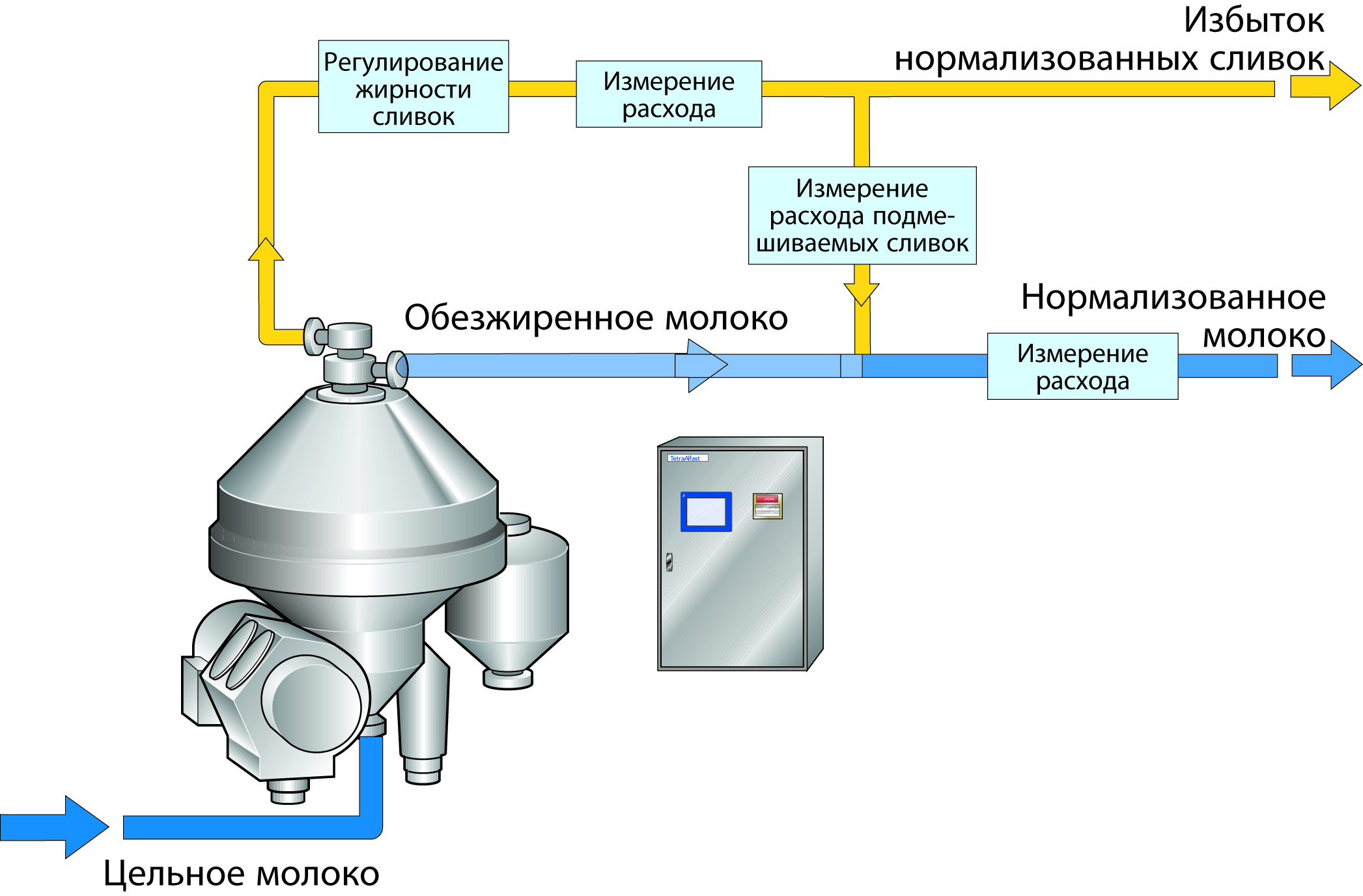

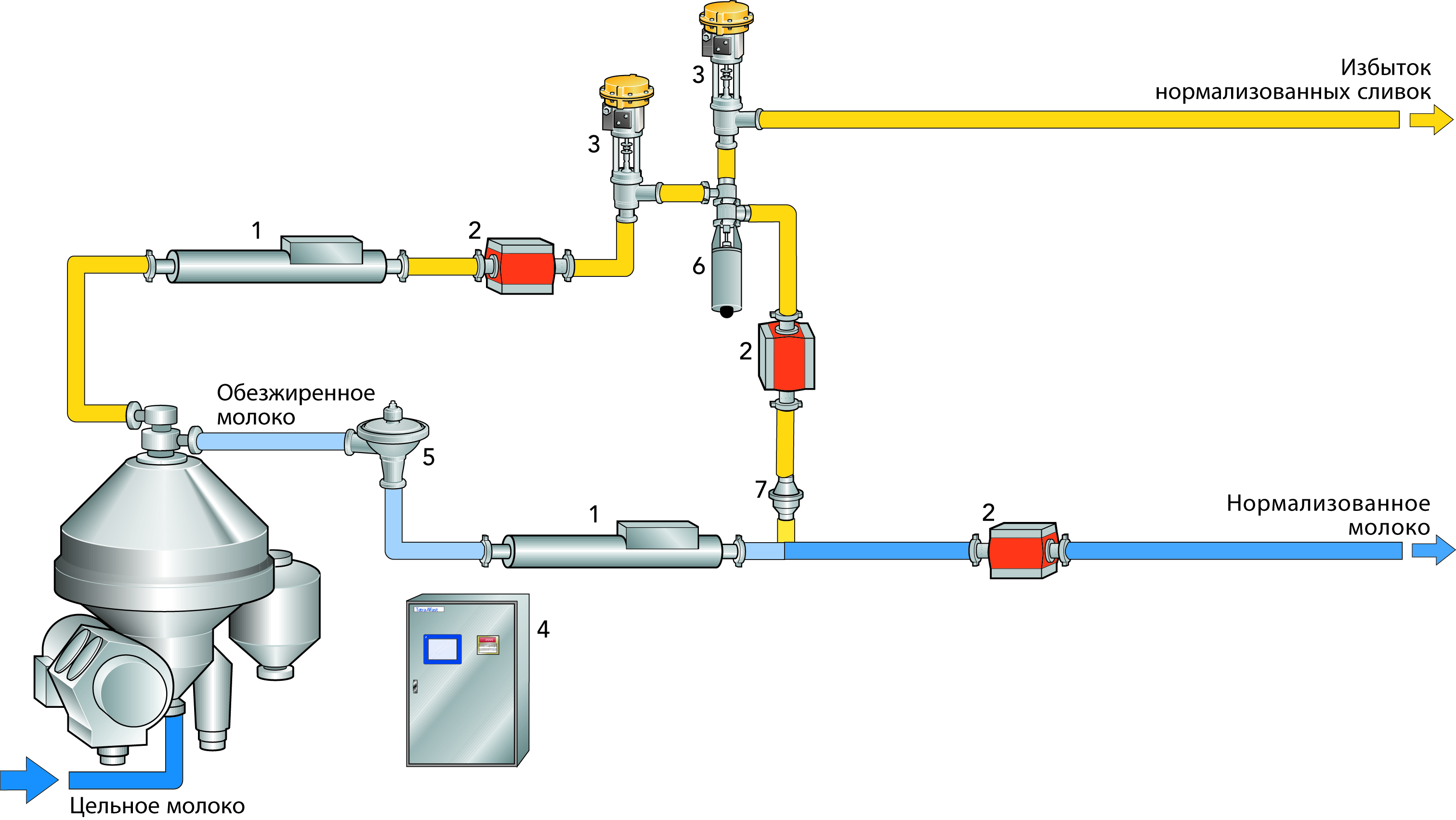

Непрерывная нормализация в потоке

На современных молочных производствах, выпускающих широкий ассортимент молочной продукции, непрерывная нормализация в потоке обычно совмещена с сепарированием. Раньше нормализация осуществлялась вручную, но с увеличением объемов обрабатываемого сырья возросла потребность в методах быстрой, непрерывной и точной нормализации, не зависящих от сезонных колебаний жирности сырого молока. Для получения молока и сливок с заданной жирностью используются регулирующие клапаны, измерители расхода и плотности и замкнутые системы автоматического управления. Это оборудование обычно объединяется в блоки (рис. 6.2.33).

Давление на выходе потока обезжиренного молока должно поддерживаться постоянным для обеспеченияточной нормализации. Давление должно оставаться постоянным независимо от изменений параметров потока или от падения давления, вызванных оборудованием в линии после сепаратора; это осуществляется клапаном постоянного давления, расположенным вблизи от выходного отверстия для обезжиренного молока.

Для обеспечения точности процесса необходимо измерять различные параметры, в том числе:

- изменения содержания жира в поступающем молоке;

- изменения в пропускной способности;

- изменения температуры предварительного нагрева.

Большинство параметров взаимозависимы: любое отклонение на одном этапе процесса часто приводит к изменениям на всех остальных этапах. Жирность сливок может быть отрегулирована до любого значения в пределах возможностей сепаратора при стандартном среднекваратичном отклонении повторяемости, равном 0,15 %. Для нормализованного молока стандартное среднеквадратичное отклонение повторяемости будет менее 0,02 %. Обычно цельное молоко перед сепарированием нагревается в пастеризаторе до 55–65 °С. После сепарирования сливки отправляются на нормализацию до заданной жирности. Для этого расчетное количество сливок, необходимое для нормализации добавляется, смешивается с соответствующим количеством обезжиренного молока. Остаток сливок направляется в пастеризатор сливок. Последовательность этих операций проиллюстрирована на рис. 6.2.34.

При определенных обстоятельствах для нормализации также можно использовать встроенную систему нормализации на центробежный сепаратор для холодного молока. Но в таком случае очень важно, чтобы все жирные фракции молока находились при низкой температуре достаточно долго (10–12 часов) до полной кристаллизации. Дело в том, что плотность изменяется в зависимости от степени кристаллизации и будет, таким образом, влиять на точность показаний датчика плотности, который после установке всегда калибруется.

Система контроля жира в сливках

Содержание жира в сливках на выходе из сепаратора определяется скоростью потока сливок. Содержание жира в сливках обратно пропорционально скорости потока. Поэтому в некоторых системах нормализации для контроля жирности используются расходомеры. Это самый быстрый, а также – до тех пор пока температура и жирность цельного молока перед сепарированием остаются неизменными – точный метод. Если эти параметры изменятся, то содержание жира будет определено неверно.

Для постоянного измерения жирности сливок можно использовать различные приборы. Сигнал прибора изменяет скорость потока сливок таким образом, чтобы получить нужное содержание жира всливках. Этот методточен и учитывает изменения температуры и жирности молока. Однако контроль осуществляется медленно, и проходит много времени, прежде чем система восстановит правильное содержание жира после каких-либо нарушений.

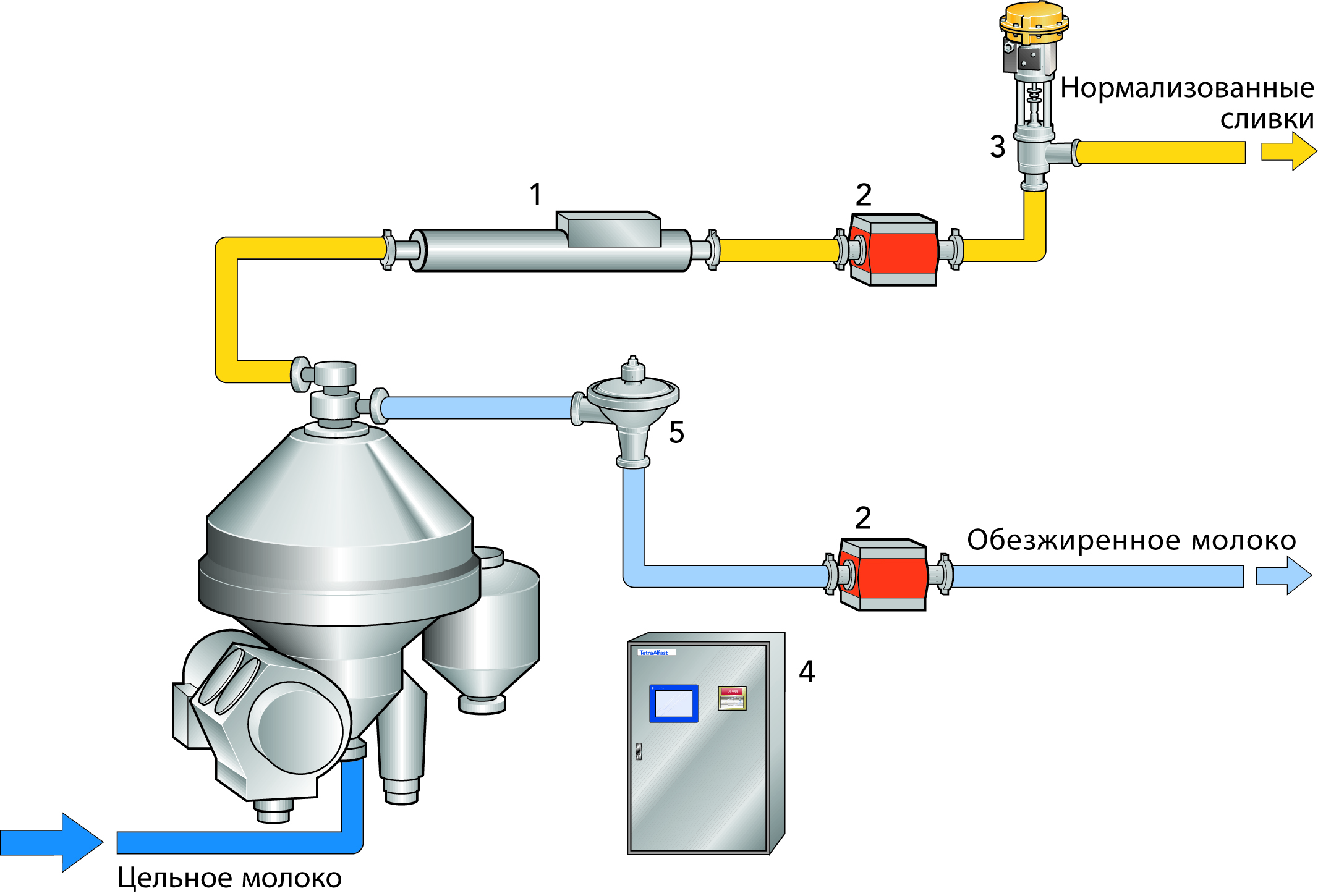

На рис. 6.2.35 показаны два датчика, измеряющих расход нормализованных сливок и обезжиренного молока соответственно. На основании данных об этих двух потоках система контроля (4) рассчитывает расход цельного молока через сепаратор. Датчик плотности (1) измеряет плотность сливок и преобразует это значение в показатель жирности. Объединив данные о жирности и скорости потока, система контроля приводит в действие регулирующий клапан (3) для получения необходимого содержания жира в сливках.

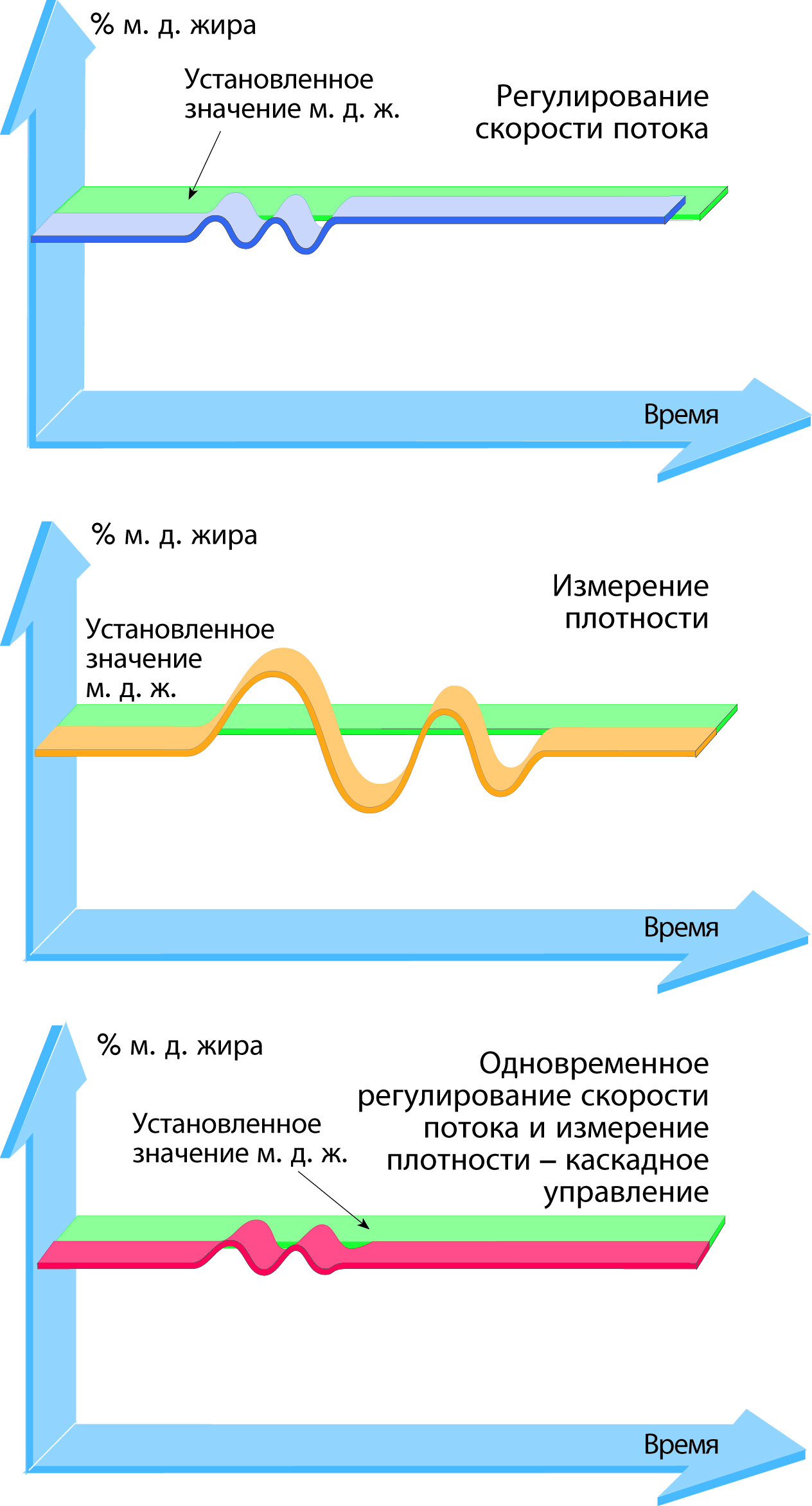

Каскадный контроль

Система, получившая название каскадного контроля, сочетающая точное измерение содержания жира и быстрое измерение расхода, дает большие преимущества, как это показано на рис. 6.2.36.

При возникновении нарушений в работе, вызванных, например, периодическими выгрузками осадка из самоочищающихся центрифуг, изменением температуры сливок или содержания жира в поступающем молоке, из графика видно, что:

- сама система контроля потока срабатывает довольно быстро, но содержание жира в сливках после восстановления стабильности отличается от заданного уровня;

- система измерения плотности реагирует с задержкой, но содержание жира возвращается к заданному уровню;

при соединении двух систем в каскадный контроль достигается быстрое возвращение к заданным характеристикам.Таким образом, система каскадного контроля обеспечивает меньшие потери продукта и болееточный результат. Компьютер отслеживает жирность сливок, скорость потока сливок и положение регулировочного клапана.

Датчик плотности (поз. 1 на рис. 6.2.35) постоянно измеряет плотность сливок (масса на единицу объема, например, кг/м3), которая обратно пропорциональна массовой доли жира, так как плотность молочного жира меньше плотности плазмы молока. Датчик плотности непрерывно посылает показания плотности в компьютер в форме электрического сигнала. Интенсивность этого сигнала пропорциональна плотности сливок. Увеличение плотности означает, что содержание жира в сливках уменьшилось и интенсивность сигнала возрастет. Любое изменение плотности влияет на сигнал, идущий от датчика к компьютеру. Измеренное значение после этого будет отличаться от заданного, запрограммированного в компьютере. Компьютер реагирует, изменяя выходной сигнал, идущий на регулирующий клапан, навеличину, соответствующую разнице между измеренными заданным значениями. Положение регулировочного клапана меняется, восстанавливая правильное значение

плотности (содержания жира).

Расходомер (поз. 2 на рис. 6.2.35) в цепи управления постоянно измеряет расход сливок и посылает сигнал в компьютер. Датчики в цепи управления непрерывно измеряют расход и плотность сливок и посылают сигналы в компьютер.

Каскадный контроль используется для выполнения необходимых корректировок в связи с изменениями жирности поступающего цельного молока. Каскадный контроль работает путем сравнения:

- потока, проходящего через расходомер, который прямо пропорционален жирности сливок, и

- плотности, измеряемой датчиком плотности, которая обратно пропорциональна жирности сливок.

Компьютер на пульте управления (4) рассчитывает реальную жирность цельного молока и меняет положение управляющих клапанов для выполнения необходимых корректировок. Жирность нормализованного молока постоянно регистрируется.

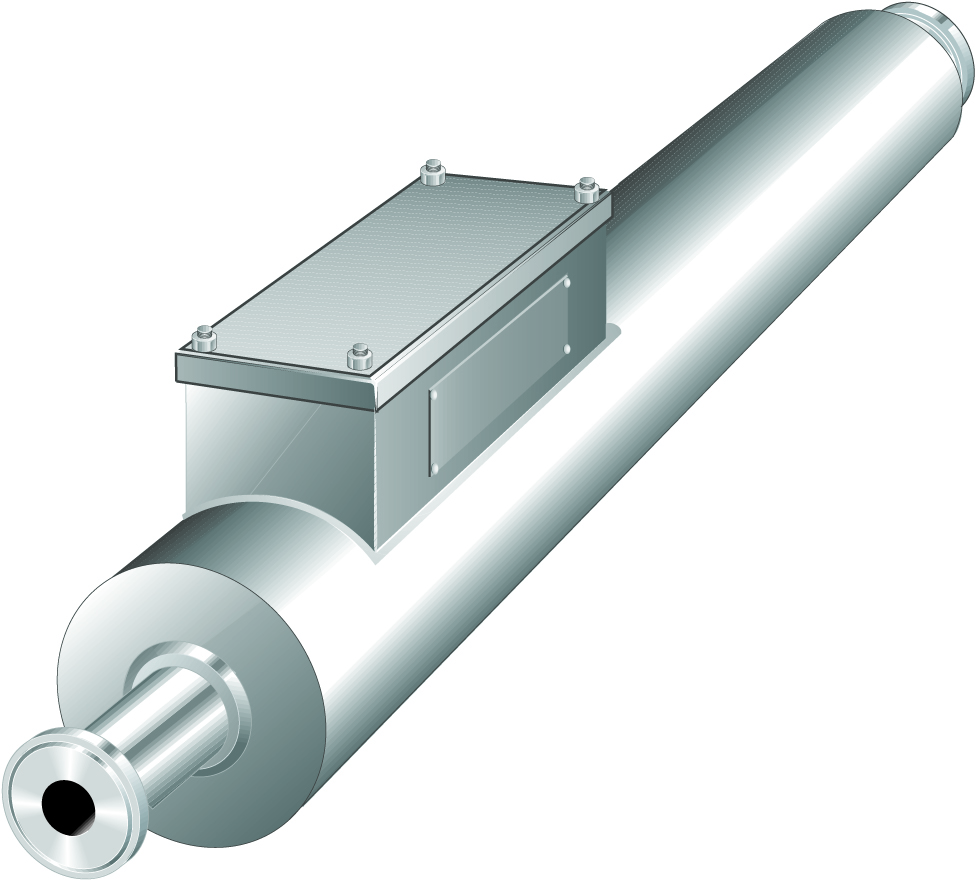

Контроль жирности посредством измерения плотности

Измерение жирности сливок основано на жесткой взаимосвязи между жирностью и плотностью. Содержание жира изменяется в обратно пропорциональной зависимости от плотности, потому что сливки легче, чем плазма молока.

В этой связи важно иметь в виду, что на плотность сливок также влияют температура и содержание газа. Значительное количество газа, являющегося самой легкой фракцией вмолоке, последует за фракцией сливок, снижая их плотность. Поэтому необходимо следить, чтобы содержание газа в молоке оставалось на постоянном уровне. Молоко может содержать воздух и газы в различных концентрациях, но за среднее значение обычно принимают 6 %. Большее содержание воздуха в молоке может привести к различным проблемам, а именно: неточности в замерах объемов молока, увеличению тенденции пригорания при нагревании и т. д. Подробнее о воздухе в молоке рассказывается в главе 6.6 («Деаэраторы»).

Самый простой и общепринятый способ снижения содержания воздуха – дать сырому молоку отстояться в резервуаре в течение хотя бы одного часа перед переработкой. В противном случае в установке перед сепаратором следует установить деаэратор.

При повышении температуры сепарирования плотность сливок снижается, и наоборот. Для учета умеренных изменений температуры сепарирования датчик плотности также оснащен датчиком темпетауры (Pt 100), сообщающим о температуре в блок управления.

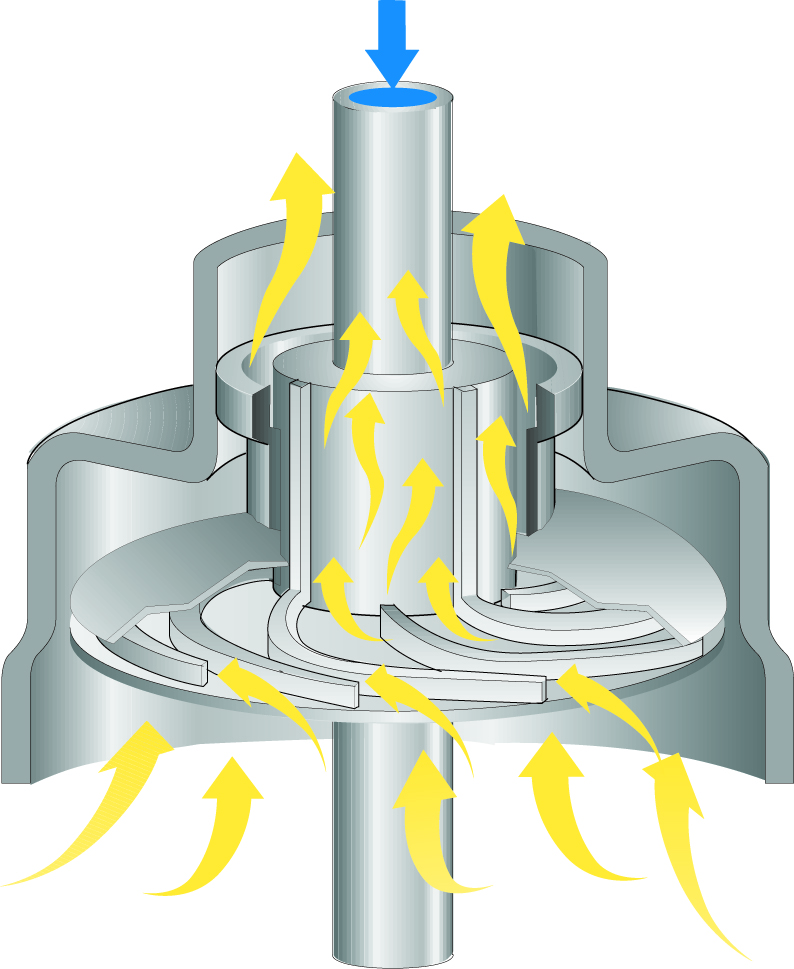

Датчик плотности непрерывно замеряет плотность итемпературу жидкости. Принцип его действия можно уподобить камертону. При изменении плотности контролируемого продукта у него в свою очередь изменяется вибрирующая масса и, следовательно, резонансная частота. В блок управления посылаются сигналы о плотности продукта.

Датчик плотности состоит из одной прямой трубы, по которой протекает жидкость. Труба вибрирует под воздействием катушек возбуждения, размещенных по внешней стороне, которые соединены с корпусом прибора, и тем самым с системой трубопроводов посредством сильфона.

Датчик плотности встраивается в систему трубопровода, не требуя специальной опоры, поскольку он очень легкий.

Расходомер

Для контроля потока используются различные измерительные приборы. Электромагнитные измерители (рис. 6.2.38) не имеют движущихся и, следовательно, изнашивающихся деталей. Они нашли широкое применение, так как не нуждаются в уходе и обслуживании. С точки зрения точности показаний все измерительные приборы одинаковы.

Головка датчика состоит из мерной трубки и двух магнитных катушек. Когда к катушкам подводится ток, создается магнитное поле под прямыми углами к мерной трубке.

Когда по трубке течет проводящая жидкость, то индуцируется электрическое напряжение, которое измеряется двумя электродами, установленными на мерной трубке. Это напряжение прямо пропорционально средней скорости продукта в трубке и, следовательно, объемному расходу.

В датчике потока имеется микропроцессор, контролирующий трансформатор тока, который поддерживает постоянное магнитное поле. Напряжение с измерительных электродов через усилитель и преобразователь сигнала передается на компьютер на пульте управления.

Клапаны регулировки потока сливок и обезжиренного молока

Компьютер сравнивает сигнал от датчика плотности об измеренном параметре с установленной величиной. Как показано на рис. 6.2.35, если измеренное значение отличается от заданного, компьютер корректирует выходной сигнал на регулирующий клапан, вмонтированный после датчика плотности. Это изменяет положение клапана на такое, при котором жирность проходящих сквозь него сливок возвращается к заданному уровню.

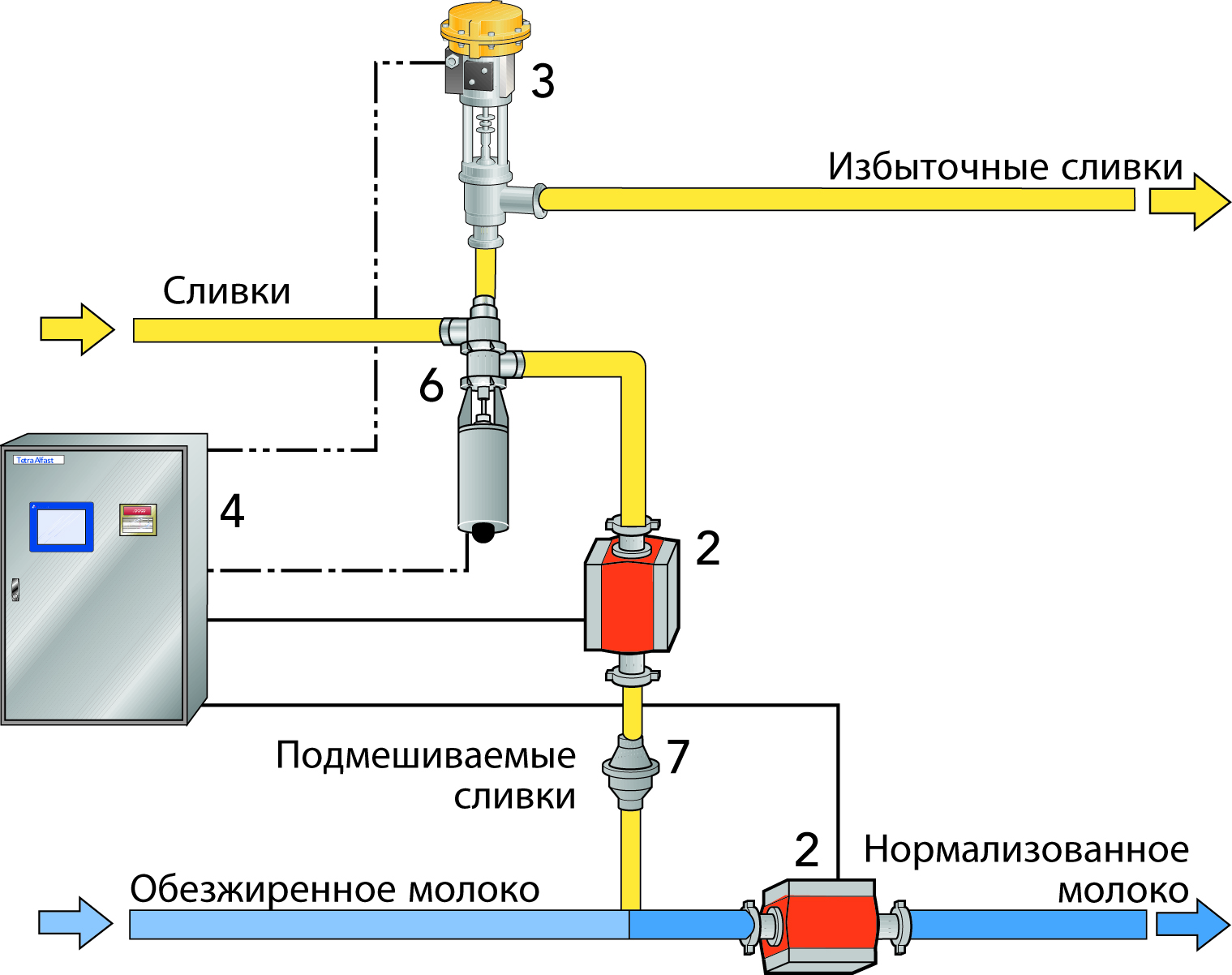

Схема регулирования подмешивания сливок

Контур управления (рис. 6.2.39) контролирует количество сливок, которые должны непрерывно подмешиваться в обезжиренное молоко для получения необходимой жирности нормализованного молока. Он включает два расходомера (2). Один установлен на линии сливок для подмешивания, а другой – на линии нормализованного молока после места подмешивания.

Сигналы от датчиков расхода поступают в компьютер, который просчитывает соотношение между двумя сигналами. Компьютер сравнивает измеренное значение этого соотношения с заданным эталонным значением и посылает сигнал регулирующему клапану, установленному в линии сливок.

Слишком низкое содержание жира в нормализованном молоке означает, что подмешивается слишком мало сливок. Соотношение между сигналами от расходомеров будет, следовательно, ниже, чем заданная величина, и выходной сигнал, идущий от компьютера на регулировочный клапан, изменяется. Клапан закрывается, создавая больший перепад давлений, в результате чего большее количество сливок начинает поступать для смешивания. Это изменяет сигнал, идущий на компьютер; регулировка идет постоянно, обеспечивая поступление нужного количества сливок для смешивания. Электрический выходной сигнал от компьютера преобразовывается в пневматический сигнал для пневматически управляемого клапана.

Подмешивание основано на известных постоянных значениях содержания жира в сливках и обезжиренном молоке. Содержание жира обычно доводится до постоянного значения между 35 и 40 %, а содержание жира в обезжиренном молоке определяется эффективностью обезжиривания сепаратора.

Точность контроля плотности в сочетании с постоянным контролем давления на выходе обезжиренного молока гарантируют, что необходимые условия для контроля подмешивания соблюдены. Сливки и обезжиренное молоко будут смешиваться в точной пропорции для получения заданного содержания жира в нормализованном молоке даже при изменении потока через сепаратор или изменении жирности исходного цельного молока.

Расходомер и регулирующий клапан в линии подмешивания сливок являются приборами того же типа, что и установленные в системе регулирования содержания жира.

Линия для непрерывной нормализации молока в потоке

На рис. 6.2.40 показана линия непосредственной нормализации в сборе. Система контроля давления, установленная на выходе обезжиренного молока (5), поддерживает постоянное давление независимо от колебаний перепадов давлений в последующем оборудовании. Система регулировки параметров сливок поддерживает постоянное содержание жира в сливках, выходящих из сепаратора, посредством регулировки потока сливок на выходе. Данная регулировка выполняется независимо от пропускной способности и содержания жира в исходном цельном молоке. Наконец, регулятор соотношения смешивает в необходимой пропорции сливки, с постоянным содержанием жира, с обезжиренным молоком для получения нормализованного молока с заданным содержанием жира. Стандартное среднеквадратичное отклонение повторяемости должно быть менее 0,02 % для молока и 0,15 % для сливок.

Некоторые дополнительные возможности при нормализации

При производстве сыра иногда возникает необходимость нормализации жира по отношению к содержанию сухого обезжиренного остатка. Для этого устанавливается второй датчик плотности на соединенную с сепаратором трубу для обезжиренного молока. Эта схема проиллюстрирована на рис. 6.2.41, где датчики плотности выполняют две функции:

- повышение точности нормализации жирности;

- расчет содержания сухого обезжиренного остатка на основании показателя плотности.

Система контроля преобразовывает плотность обезжиренного молока в содержание сухого обезжиренного остатка, и этот параметр впоследствии используется для регулирования отношения жира к сухому обезжиренному остатку.

Если, с другой стороны, жирность поступающего молока окажется ниже показателя, необходимого для нормализованного молока, расчетное количество обезжиренного молока удаляется из потока, выходящего из сепаратора, а остаток смешивается со сливками.

При этом надо помнить, что излишектеплого обезжиренного молока должен быть собран, охлажден и пастеризован как можно быстрее.

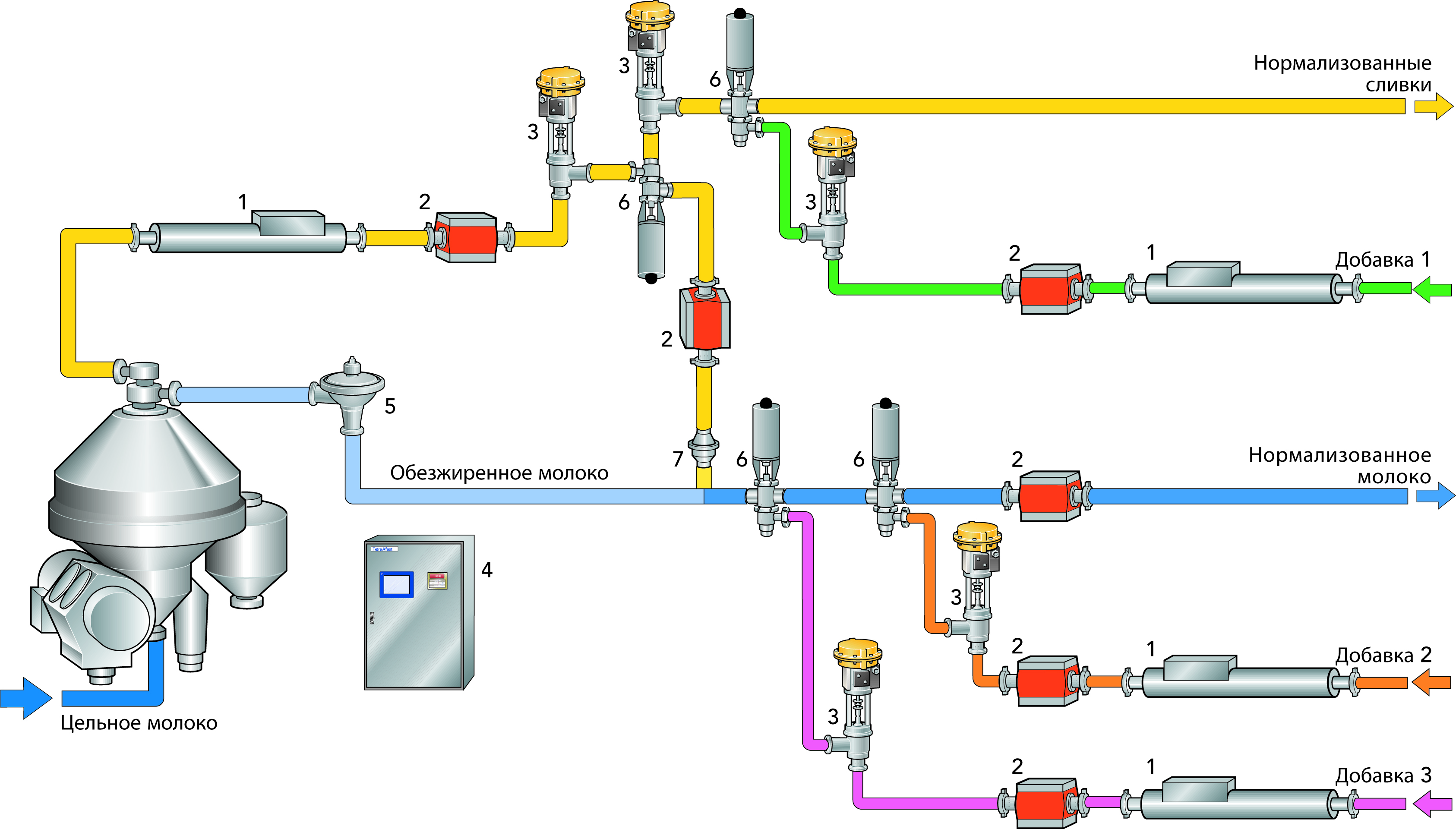

Нормализация по белку

Также можно подключить датчик белка и анализировать действительное содержание белков в нормализованном молоке. В этом случае появляется возможность нормализовать по соотношениюжировибелков. При комбинировании такого датчика с добавкой концентрата белков появляется возможность одновременно нормализовать содержание и жира, и белков. При обработке молока для производства сыровтакая установка осуществляет полностью автоматизированный процесс для получения требуемого содержания белков. В целях обеспечения гибкости для производства жирных и обезжиренных сыров с различным содержанием белков к трубе с нормализованным молоком можно присоединить три независимых линии с добавками. Это устройство показано на рис. 6.2.42.

Добавки

Возможны и некоторые другие варианты, как, например, добавление сливок и сывороточных сливок, что иногда нужно для нормализации молока, применяемого при производстве сыра. Содержание жира в добавленных сливках может быть измерено автоматически датчиком плотности. Длятого чтобы использовать сливки, получаемые при сепарировании сыворотки, соответствующее количество обычных сливок исключается из процесса. Это позволяет использовать сливки улучшенного качества в производстве высококачественного масла и различных видов сливок, например, взбитых сливок. Это устройство показано на рис. 6.2.42.

Сепараторы для удаления спор и бактерий

Для удаления спор и бактерий из молока применяется специально сконструированный центробежный сепаратор.

Первоначально этот тип сепараторов был разработан для увеличения сроков хранения питьевого молока. Однако до последнего времени он в основном использовался как дополнение к пастеризации или термизации молока для производства сыра. Он также использовался для молока при производстве сухого молока и сыворотки для детского питания и для питьевого молока для супермаркетов, где требуются более длительные сроки хранения.

Плотность бактерий и особенно термоустойчивых спор значительно выше, чем у молока. Поэтому этот тип сепаратора является высокоэффективным средством очистки молока от спор бактерий. Так как споры весьма устойчивы к тепловой обработке, такой сепаратор представляет собой полезное дополнение к термизации, пастеризации и стерилизации.

Первоначальный вариант сепаратора для удаления спор и бактерий представлял собой центрифугу с цельным барабаном с выпускными отверстиями, расположенными по периферии барабана. В течение длительного времени считалось, что для эффективной сепарации необходимо, чтобытвердая фракция выходила непрерывным потоком либо сквозь отверстия на периферии, либо через выход для тяжелой фракции. Возможно, это было справедливо в отношении старых центрифугс цельным барабаном, но в современных самоочищающихся сепараторах с пространством для сбора осадка, находящимся за тарелочными пакетами, бактерии и споры могут собираться в течение какого-то времени и периодически через определенные промежутки времени выводиться.

Имеются два типа сепараторов для удаления бактерий и спор:

- двухфазная установка с двумя выходами в верхней части, один из которых предназначен для непрерывного выброса концентрата бактерий через специальный верхний диск, а другой – для молока с уменьшенным содержанием бактерий (рис. 6.2.43);

- однофазная установка содним выходом в верхней части барабана для молока, очищенного от бактерий. Концентрат из спор и бактерий собирается в пространстве для сбора осадка в барабане и выводится через определенные промежутки времени (рис. 6.2.44).

Количество концентрата спор и бактерий (бактофугата) при использовании двухфазного сепаратора составляет 3 % от исходного продукта, а при однофазном сепараторе гораздо ниже – около 0,15 %.

Концентрат спор и бактерий (бактофугат) всегда имеет более высокое содержание сухого вещества по сравнению с молоком, из которого он был получен. Причина в том, что вместе с бактериями и спорами в него попадают и некоторые более крупные казеиновые частицы. Более высокая температура приводит к увеличению количества протеина в концентрате спор и бактерий. Оптимальная температура 55–60 °С.

Эффективность снижения содержания спор и бактерий выражается в процентах. Бактерии, относящиеся к роду Clostridium (анаэробные спорообразующие бактерии),

наиболее опасны для сыроделия, потому что они могут вызвать позднее вспучивание сыра, даже присутствуя в малых количествах. Вот почему сепараторы для удаления спор и бактерий используются для приготовления молока, предназначенного для сыроделия.

В главе 14 («Сыр») рассказывается о применении сепараторов для удаления спор и бактерий при пастеризации молока, предназначенного для производства сыра.

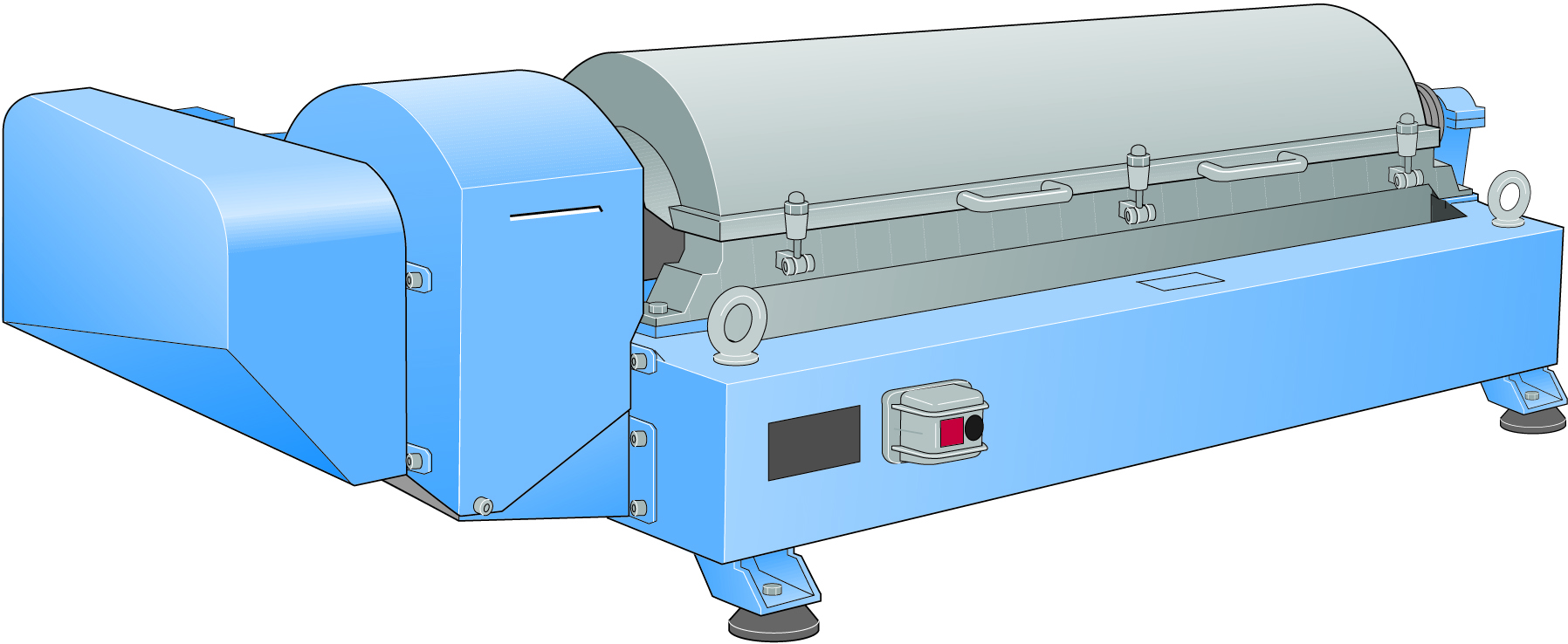

Декантерные центрифуги

Центрифуги применяются в молочной промышленности для выделения конкретных продуктов, например, осажденного казеина или кристаллизованной лактозы. Вышеописанные центробежные сепараторы тарелочного типа не подходят для этой работы из-за высокого содержания твердых фракций в подаваемом продукте.

Наиболее часто применяются для этой цели гигиенические барабанные центрифуги и декантерные центрифуги (рис. 6.2.45). У декантеров, работающих в непрерывном режиме, много различных назначений. Например, они применяются на предприятиях, производящих соевое молоко из соевых бобов, а специально модифицированные модели широко используются для обезвоживания осадка на водоочистных предприятиях.

Декантерная центрифуга – это машина для непрерывного осаждения взвешенных в жидкостях твердых фракций под действием центробежной силы в удлиненном вращающемся барабане. Центрифугу этого типа отличает от всех других то, что она оснащена осевым шнековым конвейером для непрерывной выгрузки из ротора отделенных твердых фракций. Направление вращения конвейерато же, что и у барабана, но его скорость несколько отличается с целью обеспечения эффекта «прокручивания». В число других характерных черт декантерной центрифуги входят также:

- узкий коноцилиндрический барабан, вращающийся вокруг горизонтальной оси;

- встречные потоки, выносящие твердый осадок через узкое отверстие, а жидкую фракцию – через широкое.

Принцип работы декантерной центрифуги

Исходная суспензия подается через впускную трубу на конвейер, где она ускоряется и направляется внутрь вращающегося ротора (рис. 6.2.46).

Твердые фракции, удельный вес которых превосходит удельный вес жидкости, оседают на внутренней стенке барабана практически мгновенно благодаря мощному центробежному ускорению (обычно в пределах 2000–4000 g), оставляя внутри чистое кольцо жидкости.

Выведение твердых фракций

Компактный твердый осадок переносится вдоль оси центрифуги в направлении сужающейся конической части ротора шнековым конвейером, который отрегулирован на скорость вращения, несколько отличную от скорости вращения барабана. По пути к выгрузным отверстиям твердые фракции поднимаются шнеками из жидкости на сухие края. Оттуда остатки жидкости стекают вниз, возвращаясь в жидкую фракцию. Осушенные твердые фракции окончательно удаляются из барабана через отверстия выгрузки в сборную камеру сосуда, в который заключен ротор. Далее твердый осадок под действием собственной тяжести высыпается из агрегата через выводную воронку.

Вывод жидкости (самотеком)

Жидкая фракция, образовавшая полый цилиндр под действием центробежной силы, течет по винтовому каналу между шнеками конвейера в направлении широкого конца ротора. Там жидкость перетекает через радиальные водосливы и оказывается в центральной камере сборного сосуда, из которой уходит самотеком.

Вывод жидкости (под давлением)

Некоторые декантерные центрифуги оборудованы напорными дисками (поз. 4 на рис. 6.2.46) для удаления жидкой фракции под давлением. Жидкость, переливающаяся через водосливы, попадает в напорную камеру, где ей снова придается форма полого вращающегося цилиндра. Каналы неподвижного напорного диска погружены во вращающуюся жидкость, что создает перепад давлений. Жидкость направляется вниз по каналам, преобразовывая энергию вращения в напор, достаточный для переключения жидкости из установки на дальнейшую переработку.

Непрерывный процесс

В декантерной центрифуге все три этапа – приток, осаждение в концентрических слоях и раздельный вывод жидкой итвердой фракций – объединены в один непрерывный процесс.

Основные узлы

Основными узлами декантерной центрифуги являются барабан, конвейер и редуктор (вместе составляющие ротор), а также рама с кожухом, сосуды для сбора, приводной двигатель и ременная передача.

Барабан

Обычно барабан состоит из одной конической секции и одной или нескольких цилиндрических секций, соединенных с помощью фланцев. Цилиндрическая часть служит резервуаром для жидкой фракции, а в конической собирается твердая фракция.

Внутренние стенки секций корпуса обычно снабжены ребрами или пазами для удержания твердого осадка от соскальзывания во время вращения конвейера.

Коническая секция заканчивается цилиндрическим выступом с одним или двумя рядами выгрузных отверстий(взависимостиоттипамашины). Во избежание истирания эти отверстия в большинстве случаев оснащены сменными подшипниками из стеллита или керамических материалов.

Цилиндрическая часть заканчивается наконечником с четырьмя (или более) переливными отверстиями, определяющими радиальный уровень жидкости в роторе. Этот уровень жидкости можно легко изменить регулировкой водосливных колец. В тех случаях, когда очищенная жидкая фракция удаляется с помощью напорного диска (4), регулируемые водосливы выводятся в сборную камеру.

Ротор приводится в движение электродвигателем через клиноременную передачу и шкивы.

Конвейер

Конвейер подвешен в барабане на подшипниках и, вращаясь медленнее или быстрее, чем барабан, проталкивает осадок к местам его выгрузки в конической секции центрифуги. Конфигурация шнеков конвейера различается в зависимости от назначения: шагконвейера (расстояние между шнеками) может быть большим или малым, и шнеки могут быть перпендикулярны оси вращения или перпендикулярны по отношению к конической части барабана. Большинство моделей оборудовано одношнековыми конвейерами, но у некоторых двойные шнеки.

Редуктор

Назначение редуктора – обеспечить эффект прокручивания за счет разности скоростей вращения барабана и конвейера. Он закреплен на пустотелом валу барабана и приводит во вращение шнековый конвейер через соосный шлицевый вал.

Центральный вал редуктора выступает на конце, противоположном барабану. Этот вал может приводиться в движение вспомогательным двигателем, позволяющим поддерживать иную, чем у барабана, скорость вращения конвейера.

Редуктор может быть планетарного или циклоидального типа: первый обеспечивает отрицательную скорость перемещения (конвейер вращается медленнее, чем барабан), а второй, оснащенный валом эксцентрика, обеспечивает положительную скорость перемещения.

Рама и корпус

Существуют различные конструкции рам и корпусов, но, в принципе, рама – это жесткая конструкция из мягкой стали, несущая части ротора и опирающаяся на глушители вибраций. Корпус представляет собой сварную конструкцию из нержавеющей стали с навесным колпаком, в котором заключен барабан. Он разделен на отсеки для сбора и удаления разделенных твердой и жидкой фракций.

Жидкость может выводиться либо самотеком, либо под давлением с помощью напорного диска (поз. 4 на рис. 6.2.46). Твердый осадок сбрасывается под действием собственного веса (при необходимости включается вибратор) в сборную емкость либо на транспортную конвейерную ленту для последующего удаления.