ВАКУУМ-ВЫПАРНЫЕ АППАРАТЫ

Удаление воды

Концентрация жидкости подразумевает испарение растворителя, в большинстве случаев это вода. Концентрирование отличается от высушивания тем, что конечный продукт, концентрат, остается в жидком виде.

Существует несколько причин концентрации пищевых жидкостей:

- снижение стоимости хранения и транспортировки;

- стимулирование кристаллизации;

- снижение стоимости высушивания;

- снижение активности воды для повышения микробиологической и химической устойчивости;

- извлечение побочных продуктов из отходов производства.

Технология концентрирования жидкости с помощью выпаривания в вакууме была внедрена в производственную практику в 1913 г. Процесс основывался на британском патенте E. C. Говарда, который нагревал паром до температуры кипения вакуумируемый насосом сосуд с двойным дном и конденсатором для воды.

Выпаривание

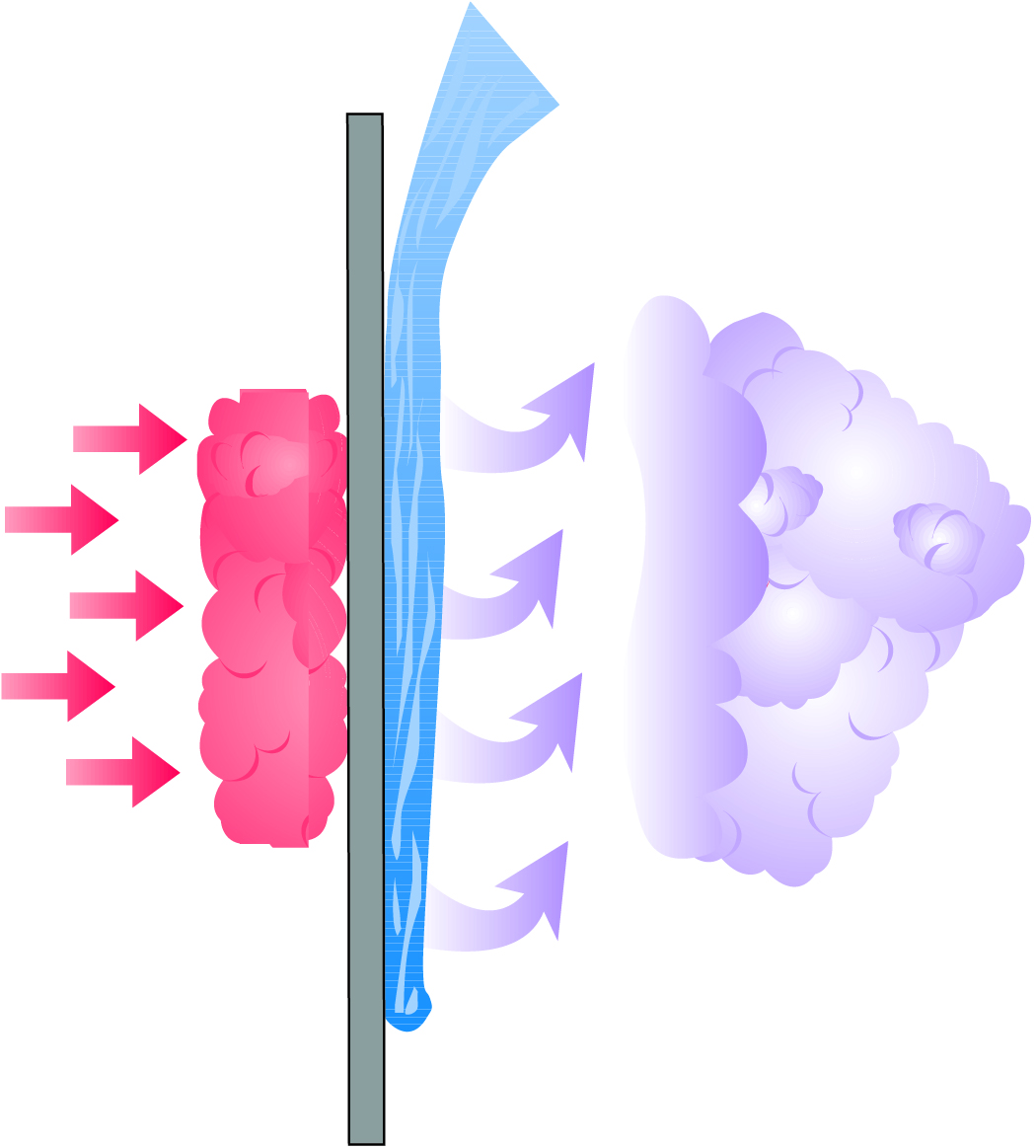

Вмолочной промышленности испарение используется, чтобы сконцентрировать цельное молоко, обезжиренное молоко, сыворотку, концентрат сывороточного белка и пермеат с мембранных модулей фильтрования. Вода испаряется посредством косвенного обогрева. Продукт и теплоноситель (пар) отделены друг от друга слоем специальной стали. Тепло, выделившееся во время конденсации пара, передается продукту через это разделение.

Выпаривание также является предварительной стадией высушивания упомянутых продуктов. То, насколько сильно процесс концентрации может быть проведен, определяется свойствами

продукта, такими как вязкость и термостойкость.

Тепловая обработка частоявляется составным шагом процесса выпаривания для достижения определенных свойств в получаемом порошке. Поскольку некоторые продукты чувствительны к температуре, дизайн этих систем должен быть тщательно продуман с учетом показателей температуры и времени выдержки для достижения желаемых эффектов с одной стороны, но без нанесения теплового разрушения с другой.

Для уменьшения теплового влияния применяемой температуры на продукты выпаривание происходит в вакууме при давлениях 160–320 гПа (гектопаскаль), эквивалентных водным температурам кипения 55–70 °C.

Следующие аспекты должны учитываться при планировании выпарной установки:

- качество конечного продукта;

- энергетические затраты;

- тепловая обработка;

- рекуперация тепла;

- качество конденсата;

- продолжительность мойки и затраты на мойку;

- стоимость производственных помещений;

- условия окружающей среды;

- инвестиционные затраты.

Конструкция испарителя

Требуется большое количество энергии для выпаривания воды из раствора. Эта энергия часто подается в виде пара. С целью снижения количества необходимого пара вакуум-выпарная установка обычно создается в виде многоступенчатого испарителя. В него входят как минимум два агрегата, работающих при постепенно снижающихся давлениях и, следовательно, при постепенно снижающихся температурах кипения. При такой конструкции пар, полученный на предыдущей ступени, может быть использован для подогрева на следующей ступени. В результате получается, что требуемое количество пара приблизительно равняется количеству испаряемой воды, деленному на число ступеней.

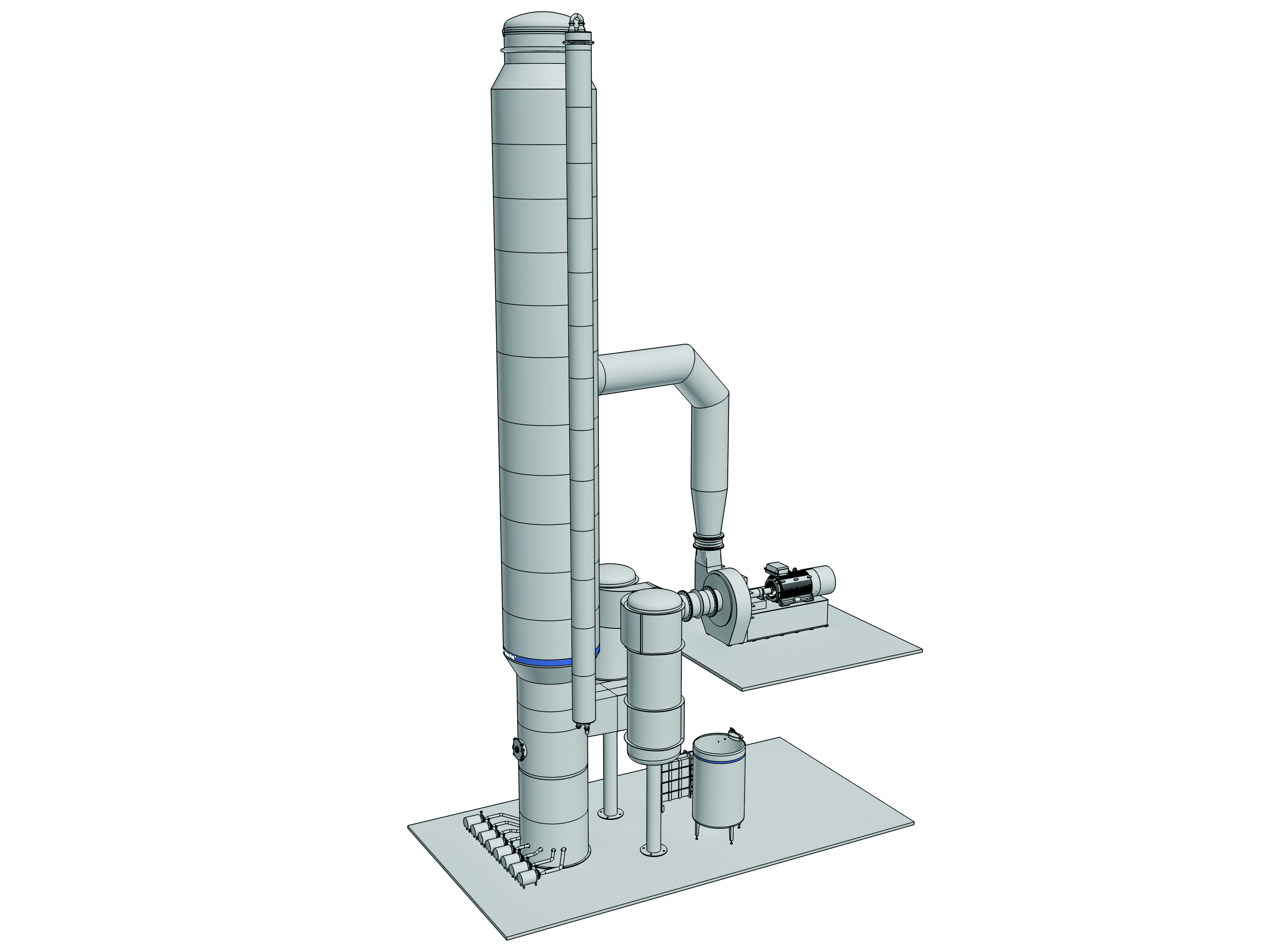

В наше время в качестве источника энергии широко используется электричество; особенно в случае так называемого предварительного концентрирования, используемого для выпаривания молока и сыворотки до 32–36 % содержания сухих веществ. Электричествотакже чаще используется в «финишерах», концентрирующих молоко и сыворотку до их финального уровня содержания сухого вещества. Для этого используется электрический компрессор, который сжимает пар, выработанный на ступени, увеличивая его температуру на 3–7 °C, чтобы в дальнейшем использовать его в качестве теплоносителя в нагревателе. Эта механическая рекомпрессия пара (МРП) приносит очевидную выгоду с точки зрения эксплуатационных расходов.

Циркуляционные испарители

Циркуляционные вакуум-выпарные аппараты можно использовать, когда требуется малая степень концентрации или когда обрабатывается небольшое количество продукта.

Например, при производстве йогурта молоко сгущается выпариванием всего в 1,1–1,25 раза, то есть содержание сухих веществ увеличивается с 13–14,5 % лишь до 16,25 %. Одновременно эта обработка освобождает продукт от воздуха и посторонних ароматов.

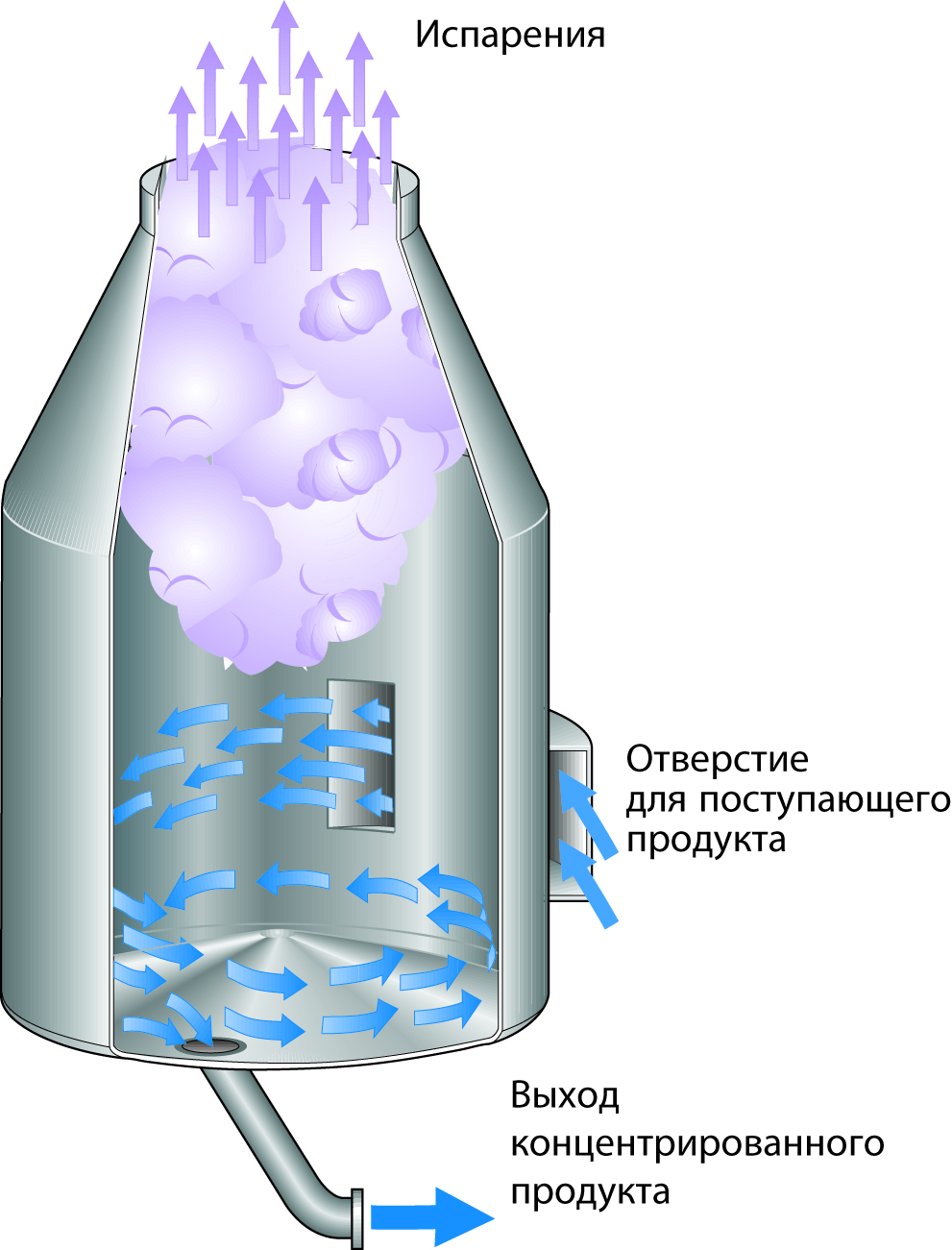

Процесс циркуляционного выпаривания показан на рисунке 6.5.3. Молоко, нагретое до 90 °С, по касательной поступает на большой скорости в вакуумную камеру, где образует тонкий вращающийся слой на поверхности стены (рисунок 6.5.2). В процессе этого вращения часть содержащейся в молоке воды испаряется, и испарения удаляются в конденсатор. Воздух и другие не подверженные конденсации газы удаляются из конденсатора вакуумным насосом.

Продукт постепеннотеряет скорость и опускается на дно, откуда по имеющемусятам желобу покидает камеру. Часть продукта возвращается центробежным насосом в теплообменник для регулировки температуры, а оттуда – в вакуумную камеру для дальнейшего выпаривания. Для достижения необходимой концентрации большое количество продукта должно быть возвращено в начало цикла. Через вакуумную камеру проходит в четыре-пять раз больший объем жидкости, чем подается в установку.

Вакуум-выпарной аппарат пластинчатого типа

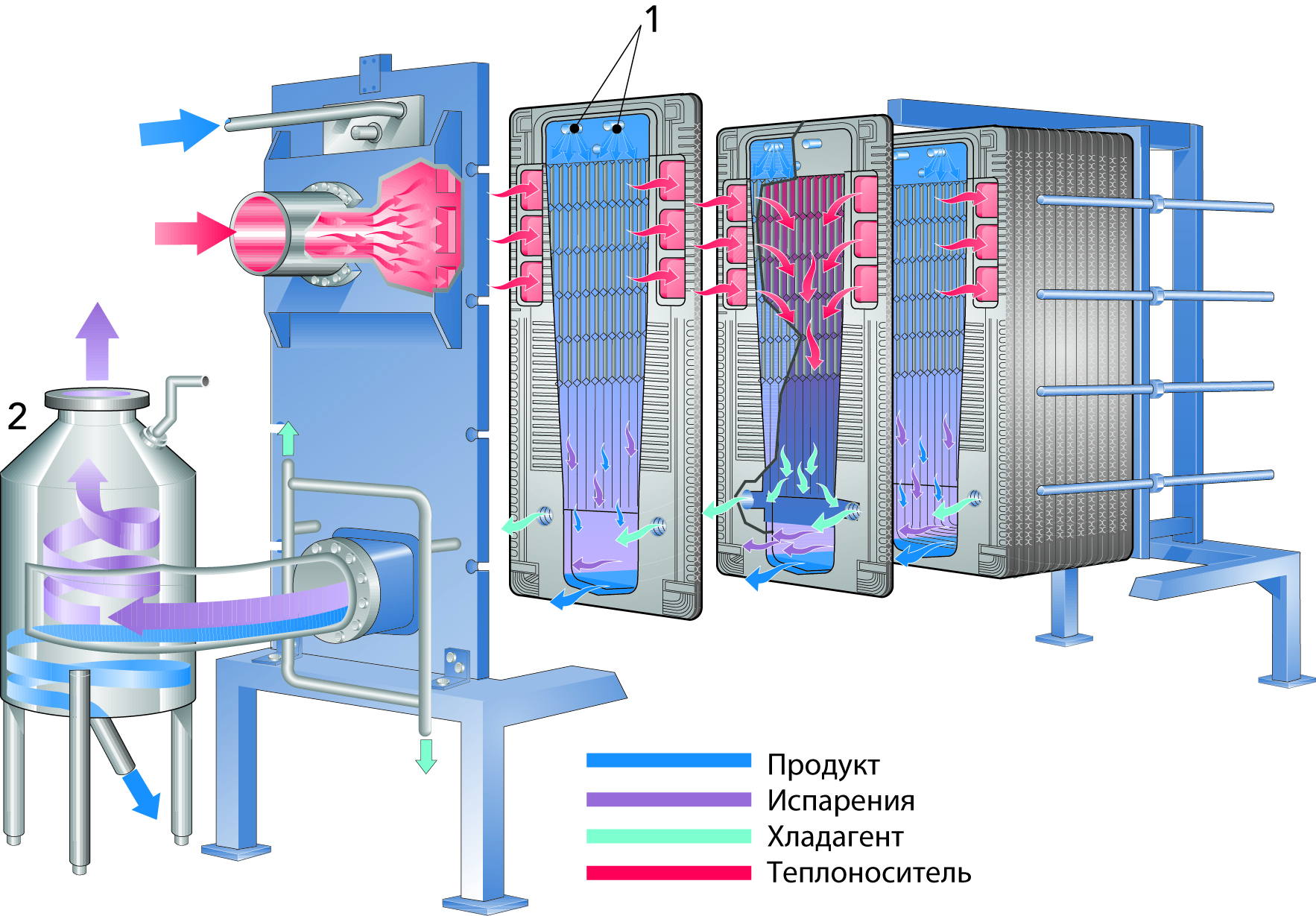

Распределение продукта в пластинчатом вакуум-выпарном аппарате, работающем по принципу падающей пленки жидкости, может быть реализовано с помощью двух труб, пропущенных через пакет пластин. К каждой пластине подведена труба с распыляющим соплом (см. рис. 6.5.4), через которое продукт ровным тонким слоем наносится на поверхность пластины. В этом случае во избежание внезапного мгновенного испарения во время распределения продукта он подается при температуре выпаривания.

Содержание воды в тонкой пленке продукта быстро уменьшается по мере его прохождения по нагревающей поверхности. На выходе из испарителя установлен отделитель пара (2). Он отделяет пар от сгущенной жидкости.

В процессе выпаривания объем жидкости уменьшается, а объем испарений увеличивается. Если объем образовавшегося пара превысит имеющийся объем, скорость пара вырастет, что приведет к большему падению давления. Это потребует большей разности температур между нагревающим паром и нагреваемым продуктом. Этого можно избежать, увеличив имеющееся пространство для испарений по мере роста их объема.

Для достижения оптимальных условий выпаривания необходимо обеспечить приблизительно одинаковую толщину пленки продукта на всем протяжении нагревающей поверхности. Поскольку по мере стекания продукта по нагревающей поверхности количество имеющейся жидкости постепенно уменьшается, необходимо сокращать периметр нагревающей поверхности для поддержания постоянной толщины пленки продукта. Оба эти условия соблюдены в конструкции

пластин в вакуум-выпарном аппарате, работающем по принципу падающей пленки жидкости (рис. 6.5.4). Это уникальное конструктивное решение позволяет осуществлять выпаривание при низких температурах и при очень небольшом перепаде температур.

Время выдержки продукта в вакуум-выпарных аппаратах, работающих по принципу падающей пленки жидкости, посравнению с другими конструкциями невелико. Сочетание температурного и временного факторов в испарителе определяет степень теплового воздействия на продукт. Применение вакуум-выпарного аппарата, работающего по припринципу падающей пленки жидкости с низким температурным контуром, имеет большое преимущество по сравнению с другими технологиями концентрации молочных продуктов, чувствительных к тепловому воздействию.

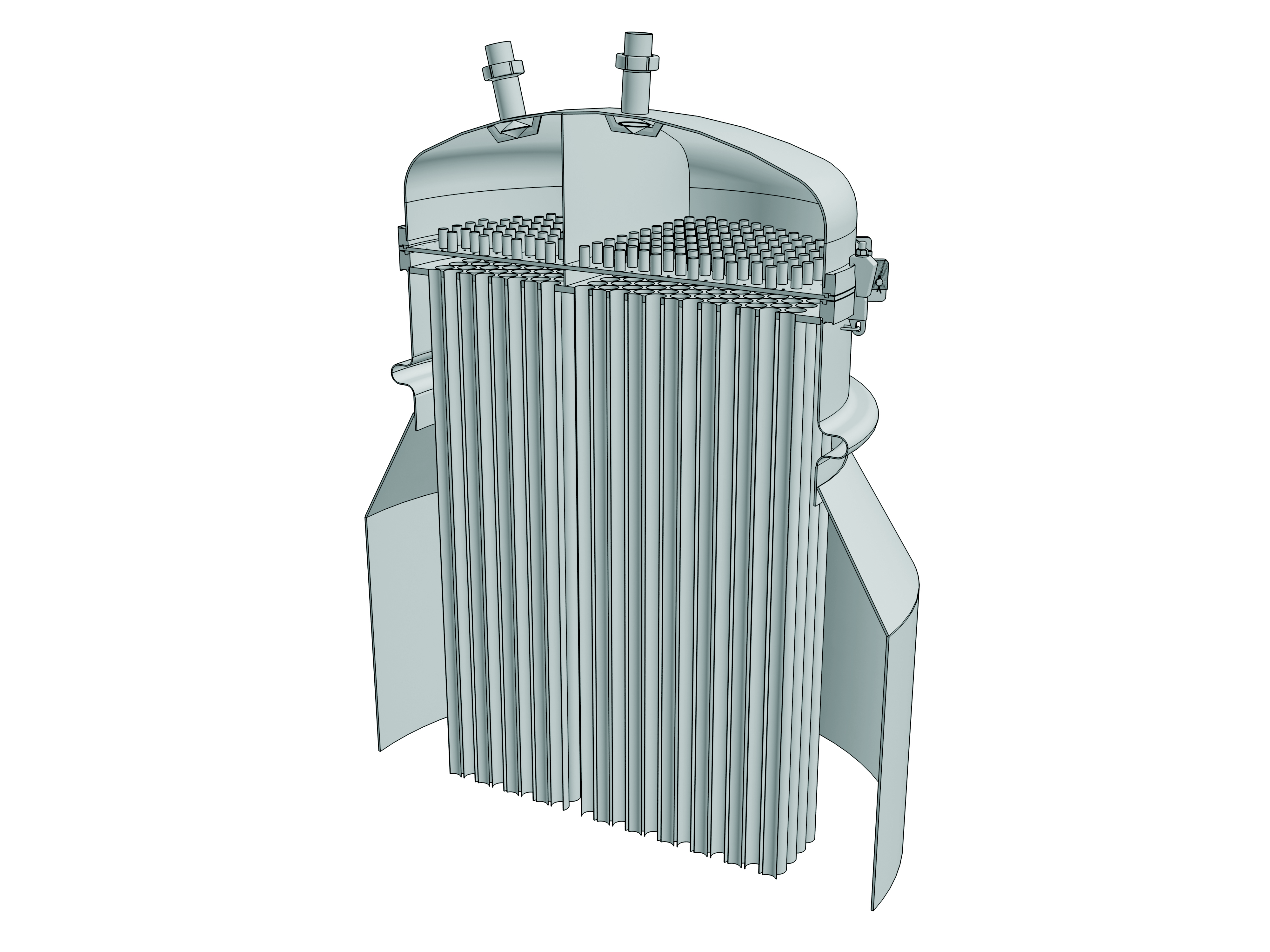

Трубчатый вакуум-выпарной аппарат

Это тип испарителя, чаще всего используемый в молочной промышленности. Ключом к успеху в применении выпарных аппаратов, работающих по принципу падающей пленки жидкости, является получение однородного распределения продукта по нагревающим поверхностям. Вертикально установленные трубы используются в основном в той части техпроцесса, где продукт течет вниз на внутренней поверхности труб и греющий пар конденсируется на наружной поверхности труб.

Длинатруб может варьироваться до 20 м. Длинатруб подбирается для улучшения циркуляции греющего пара вокруг труб. Трубы заключены в кожух и могут быть изолированы.

Вся поверхность нагрева разделена на многие сечения, и поток молока протекает только один раз через каждый из них. Однородное распределение продукта по поверхности нагрева очень важно для экономичной работы испарителя. Промежутки в распределении приводят к местному перегреванию. Это приводит к прилипанию продукта, тем самым ослабляя теплопередачу и препятствуя мойке. Это уменьшает продолжительность работы производства.

Однородное растекание продукта в главном сечении (рисунок 6.5.8) испарителя требуется для хорошего распределения, так же как и правильный расчет секций. Это достигается посредством горизонтальной распределительной пластины ниже крышки нагревателя. Концентрически просверленные отверстия вокруг переточных соосных трубок приводят продукт в трубы в виде однородной пленки. Легкий перегрев продукта при загрузке его в распределитель заставляет его расширяться, таким образом обеспечивается непосредственное частичное испарение и хорошее распределение. Пар проталкивает продукт к внутренней поверхности труб испарителя, откуда он утекает в виде тонкой пленки.

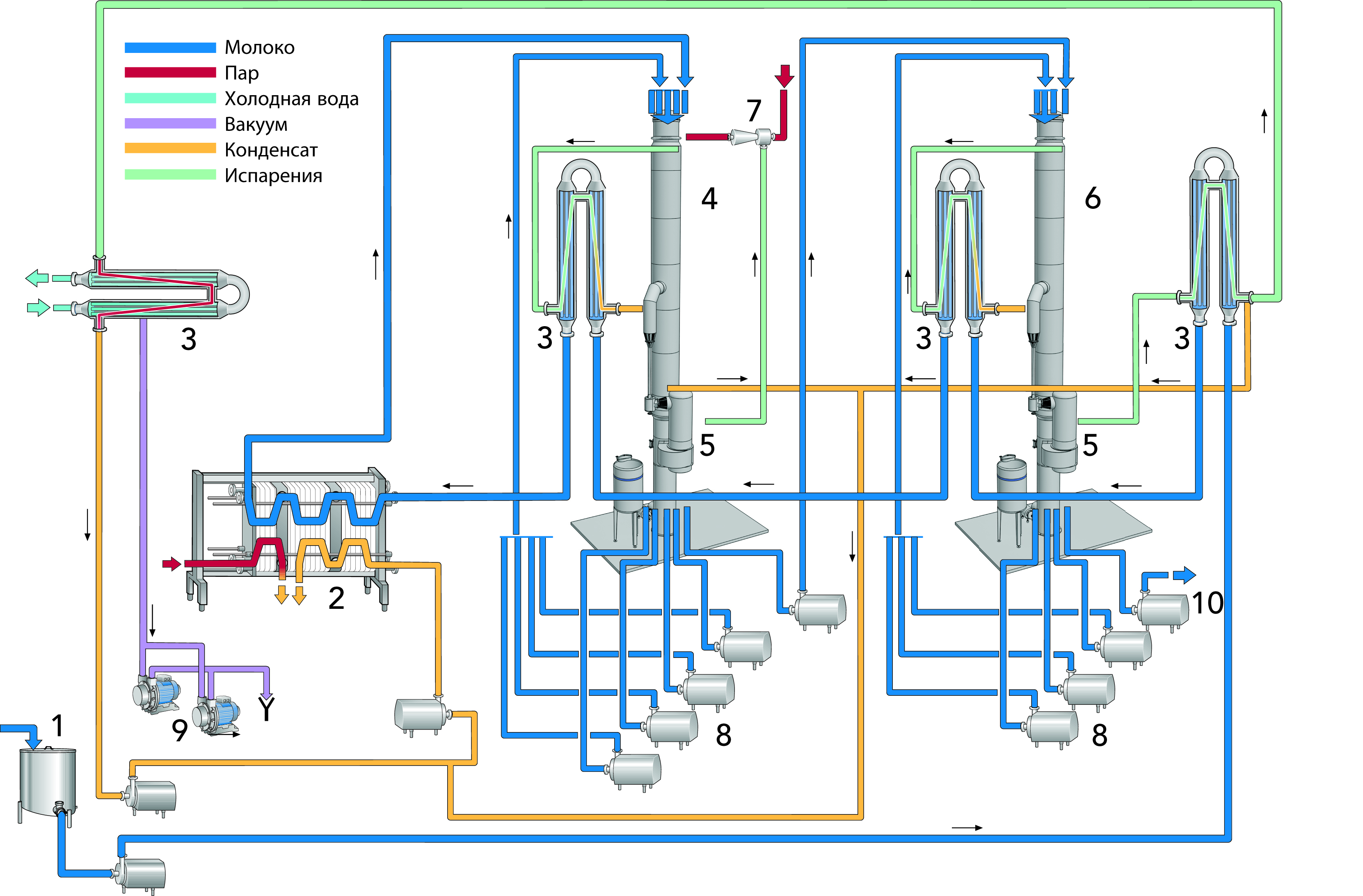

Предварительные концентраторы

В наше время трубчатые вакуум-выпарные аппараты технологии падающей пленки в основном используются в молочной промышленности для высокопроизводительной концентрации. Весь нагревательный элемент (каландр) трубчатой нагревательной камеры сделан из нержавеющей стали и разделен на многие сечения, отдельные друг от друга. В зависимости от природы процесса трубчатая нагревательная камера разделена на 4–6 сечений в предварительном концентраторе.

Продукт закачивается на верхний край первой нагревательной секции и распределяется по ее трубам. Объем продукта уменьшается испарением воды, происходящим во время нисходящего потока. В заднем конце секции образовавшийся пар удаляется, и продукт собирается вотстойнике. Продукт закачивается вследующую секцию в верхнюю часть трубчатой нагревательной камеры.

Поверхности теплообмена секций, установленных одна за другой, становятся все меньше по размеру из-за увеличивающейся концентрации.

Вентилятор компрессора сдувает пар с коллектора и сжимает его. Сжатый пар проталкивается в кожух нагревателя, где затем конденсируется на наружной поверхности труб. Конденсат выкачивается и используется для предварительного подогревания загрузки продукта.

Эта структура позволяет выпаривать, например сыворотку с уровнем содержания сухих веществ на уровне 6 % до 32 %, а обезжиренное молоко с уровнем содержания сухих веществ на уровне 9 % до 36%.

Многоступенчатые выпарные аппараты

Обычно используются многокорпусные выпарные аппараты. Теория гласит, что если последовательно соединить два испарителя, то второй сможет работать при более глубоком вакууме (и, следовательно, при более низкойтемпературе), чем первый. Извлеченные из продукта на первом корпусе испарения могут использоваться как теплоноситель во втором корпусе, который функционирует при более глубоком вакууме (и, значит, при более низкой температуре). Даже с учетом потерь тепла для выпаривания 1 кг воды из продукта потребуется 0,6 кг пара. С целью повышения экономии пара можно также последовательно соединить несколько испарителей. Но это приводит к удорожанию оборудования и к усложнению его эксплуатации на первой ступени. Суммарный объем продукта в системе испарителя увеличивается с числом ступеней, связанныхпоследовательно. Это являетсянедостаткомприобработке чувствительных к нагреванию продуктов. Однако испарители с 4–7 ступенями и дополнительными финишерами использовались в молочной промышленности в течение длительного времени для экономии энергии.

Термокомпрессия

Испарения продукта могут быть сжаты и использованы в качестве теплоносителя. Это улучшает энергетический баланс испарителя. С этой целью используется термокомпрессор.

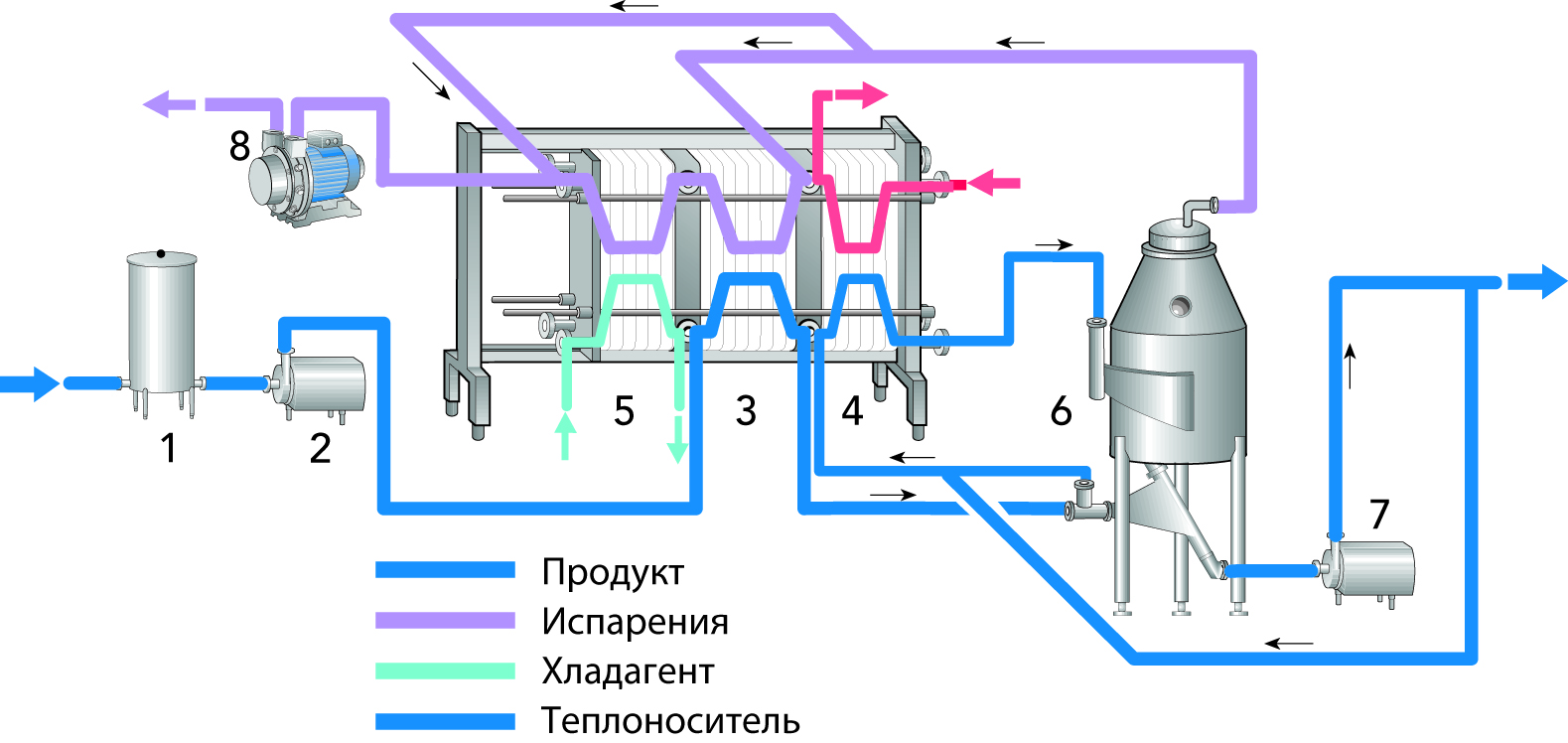

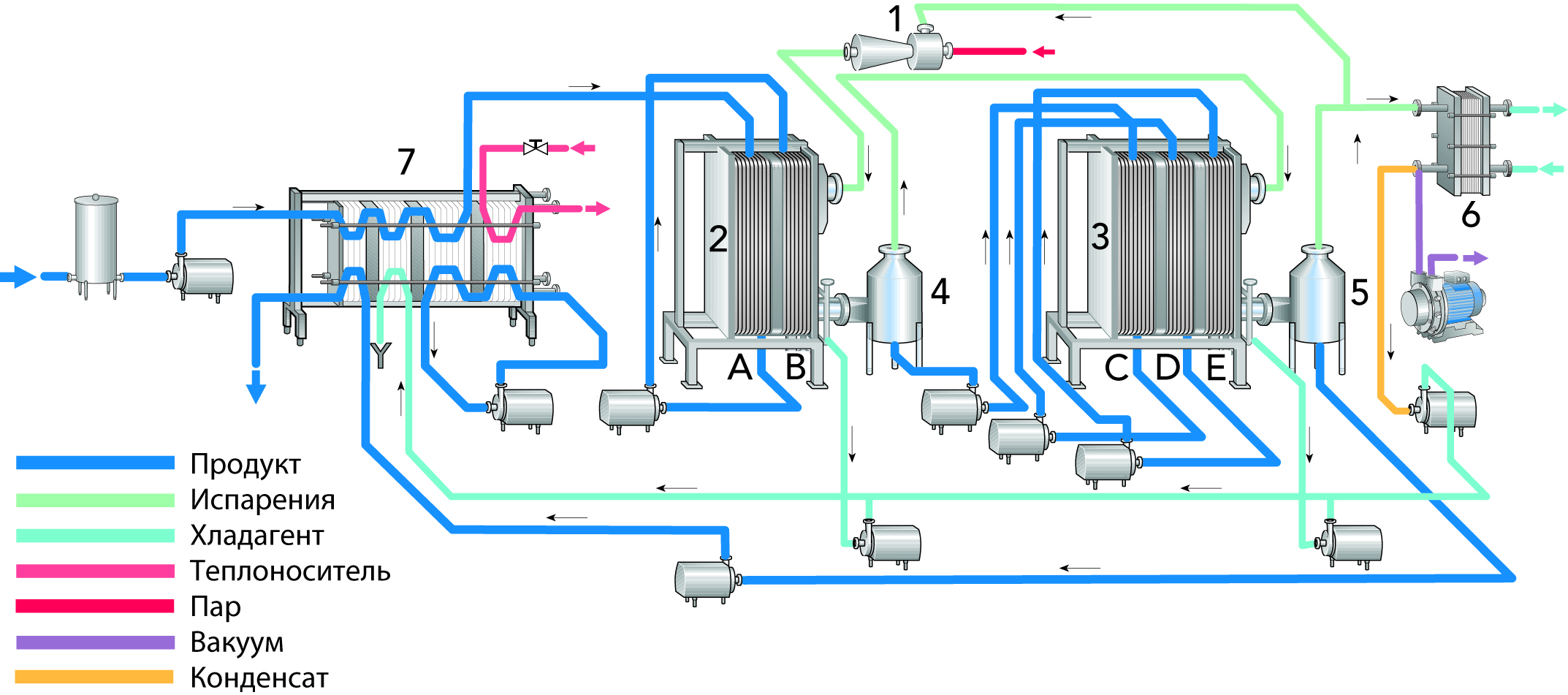

На рис. 6.5.6 показан двухступенчатый испаритель для испарения молока с термокомпрессором. Часть испарений от отделителя пара поступает под высоким давлением (600–1000 кПа) в термокомпрессор. С помощью высокого давления компрессор повышает кинетическую энергию, и пар на большой скорости выталкивается через сопло. Этот реактивный эффект смешивает пар и пар от продукта и сжимает смесь до более высокого давления. Использование термокомпрессора вместе с многокорпусными блоками оптимизирует энергетический баланс.

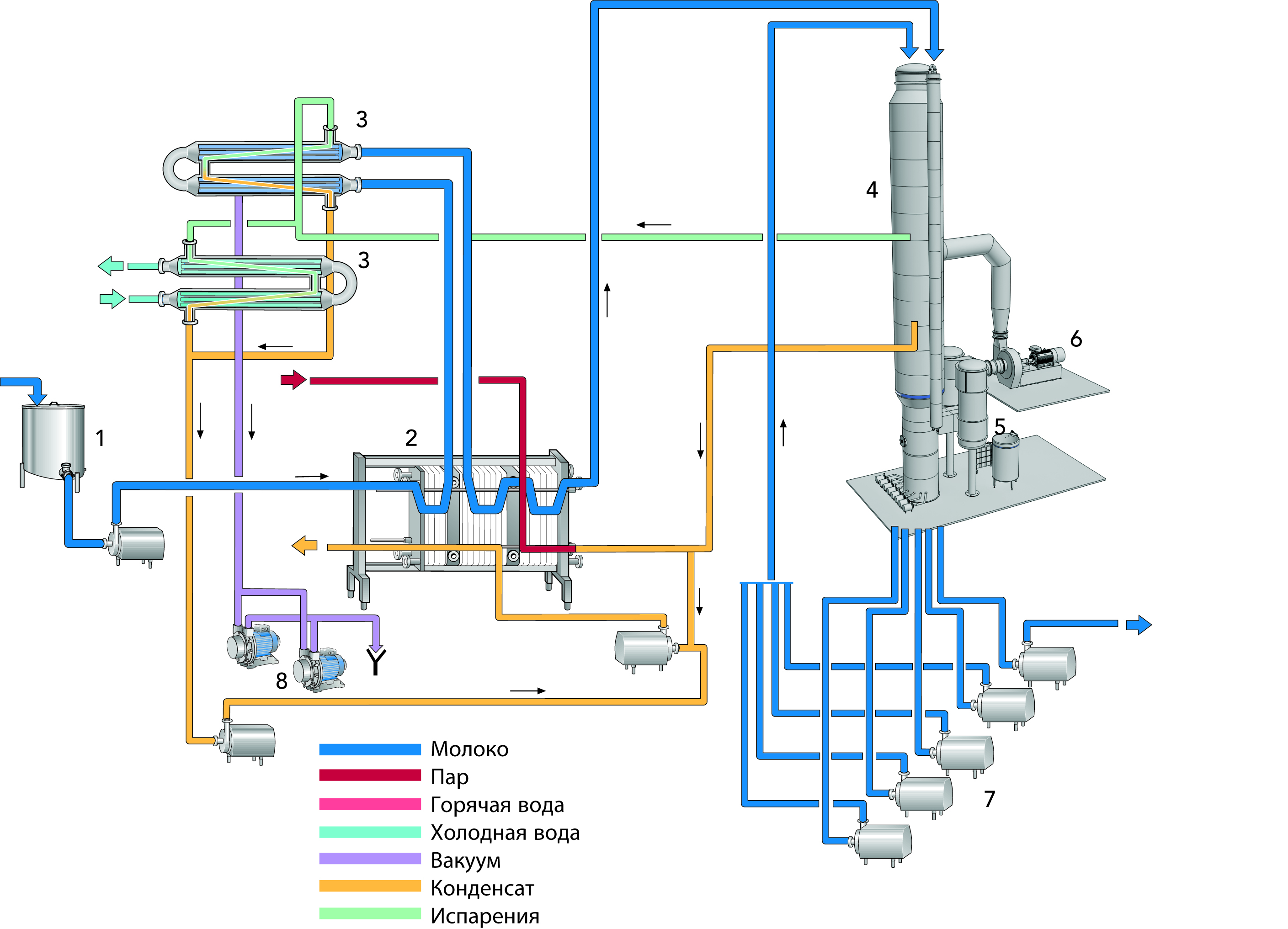

Технологический процесс

Молоко из балансноготанка (1) поступает в пастеризатор (2), где оно подвергается пастеризации, а температура подводится к уровню, при котором жидкость в первом корпусе закипает. Далее молоко поступает в первый корпус (4) вакуум-выпарной установки, где оно закипает в вакууме при температуре 60 °С. По мере прохождения молока в виде тонкой пленки по двум пластинчатым каналам вода из него выпаривается, а молоко сгущается.

Концентрат отделяется от пара в нижней части трубчатой нагревательной камеры и сепаратора пара (5) и закачивается ко второму корпусу (6). В этом корпусе более глубокий вакуум, а соответствующая ему температура кипения равна 50 °С. После очередного цикла выпаривания во втором корпусе концентрат отделяется от испарений в отделителе пара (5) и откачивается из системы через сектор для последующей обработки (10).

Введение пара высокого давления в термокомпрессор (7) повышает давление испарений, полученных из продукта в первом корпусе. Смесь пара и испарений используется затем в первом корпусе (4).

Эффективность выпаривания

Двухкорпусной вакуум-выпарной установке с падающей пленкой жидкости с термокомпрессором нужно 0,32 кг пара, чтобы выпарить 1 кг воды, а пятикорпусной – около 0,09 кг. Без термокомпрессора им бы понадобилось соответственно 0,55 и 0,2 кг.

Необходимость снижать энергозатраты привела к строительству установок, состоящих из шести и более корпусов, однако в этой связи необходимо учитывать определенные ограничения. Максимальная температура кипения продукта в этих установках обычно составляет 70 °С в первом корпусе и 40 °С в последнем.

При перепаде температур от 40 °С до 70 °С остается разность 30 °С для определения размеров установки. Чем больше будет в ней корпусов,тем меньше будет разница в температурах для каждого корпуса.

Потенциальная разница температур также уменьшена в форме перепадов давления и увеличенных температур кипения. Сумма этих факторов приводит к тому, что разность температур в многокорпусной установке составляет от 5 °С до 15 °С. Это означает необходимость более крупных нагревающих поверхностей и более крупных капиталовложений. Более крупные нагревающие поверхности предъявляют повышенные требования к оборудованию, которое должно равномерно распределять по ним жидкость. Другим недостатком является более длительное время нахождения продукта в системе. В шестикорпусном испарителе с термокомпрессором можно выпарить 12 кг воды с помощью 1 кг пара. Это означает, что удельный расход пара равен 0,08 кг пара на килограмм водных испарений.

Степень концентрации, до которой можно доводить продукты, зависит от их свойств, а именно вязкости и термоустойчивости. Содержание сухих веществ обезжиренного молока и цельного молока может быть увеличено до 50 % и 52 % соответственно.

Пятикорпусному выпарному аппарату с термокомпрессором нужно приблизительно 0,09 кг пара для испарения 1,0 кг воды.

Механическая рекомпрессия пара (mvr)

В отличие от термокомпрессора система для механического сжатия испарений выводит испарения из вакуум-выпарного аппарата, сжимает их и возвращает обратно в вакуум-выпарной аппарат. Увеличение давления в этой системе происходит за счет механической энергии, подаваемой на компрессор.Таким образом, выпарной аппарат не требует дополнительнойтепловой энергии или только лишь очень малое количество тепловой энергии в конце производственного цикла, помимо пара, используемого для пастеризации в первом корпусе. Таким образом, не остается почти никакого остаточного пара для конденсации.

На рис. 6.5.10 изображен выпарной аппарат с механической рекомпрессией пара. Пересжатый пар возвращается от компрессора к предварительному концентратору для нагревания продукта.

Пастеризатор, нагретый паром, устанавливается в системе перед корпусом MVR. Избыточный пар сжат в отдельном конденсаторе. Механическая рекомпрессия пара позволяет испариться 80–100 кг воды с 1 кВт·ч. Использование выпарного аппарата с механической рекомпрессией пара может сократить эксплуатационные расходы вдвое по сравнению со стандартным шестикорпусным выпарным аппаратом с термокомпрессором.