НАСОСЫ

Требования к насосам

Спрос на качественную продукцию и требования к рентабельности производства с каждым годом становятся все жестче. Ранее часто допускалось, чтобы жидкости протекали по установке самотеком.Сегодня жидкости прокачиваются по длинным трубопроводам с большим количеством клапанов сквозь теплообменники, фильтры и другое оборудование, у которого часто бывают большие перепады давления. Скорость потока часто бывает очень высокой. Поэтому на многих участках линии используются насосы, и установка правильного насоса в правильном месте становится все более важной. При этом возникает много вопросов, которые можно разделить на следующие категории:

- монтаж насоса;

- линии всасывания и нагнетания;

- тип и размер нужного насоса должен выбираться с учетом:

– величины потока;

– продукта, подлежащего перекачиванию;

– вязкости;

– плотности;

– температуры;

– давления в системе;

– материала торцевых уплотнений насоса.

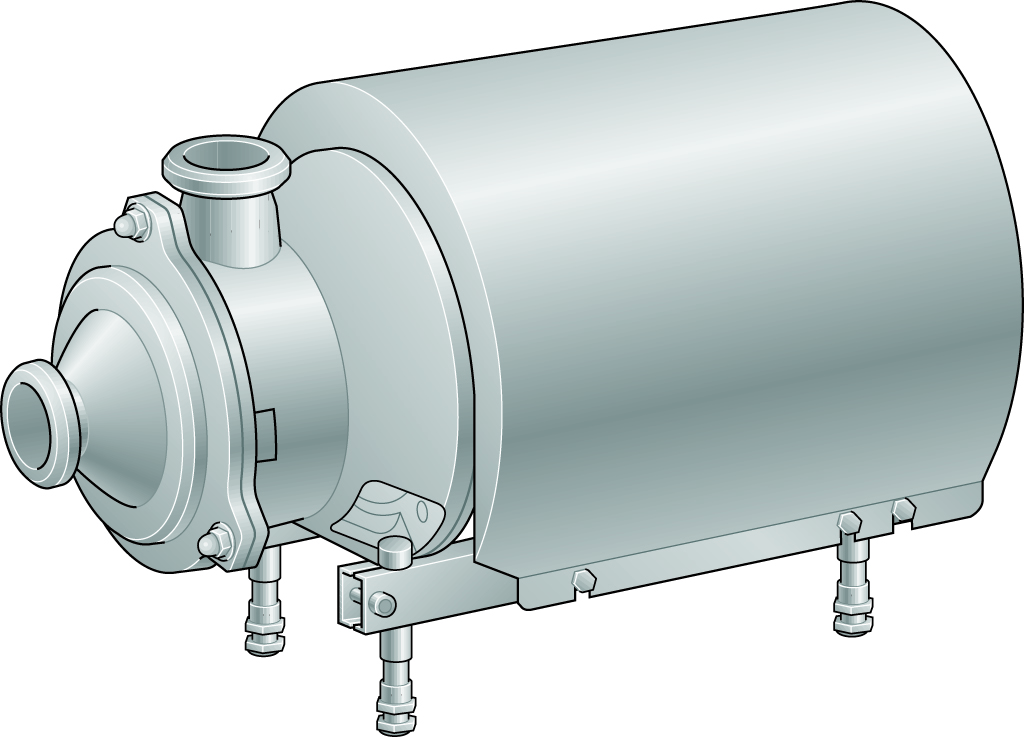

Типовыми насосами для молочных продуктов являются центробежные, жидкостно-кольцевые и поршневые. Эти три вида насосов имеют разные сферы применения. Особенно широко на молокозаводах применяются центробежные насосы.

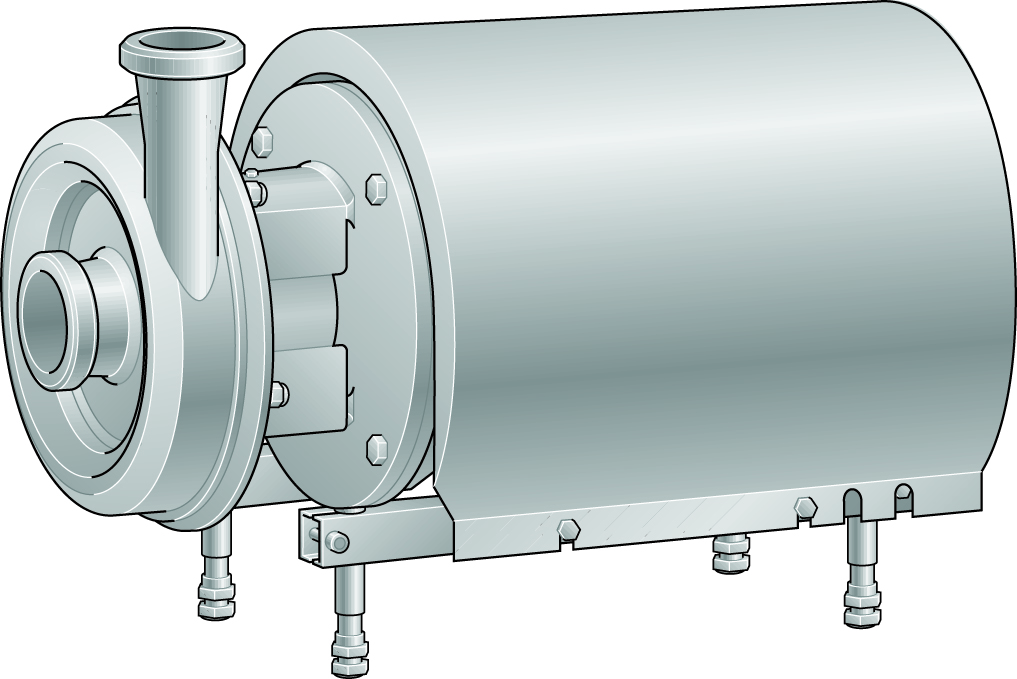

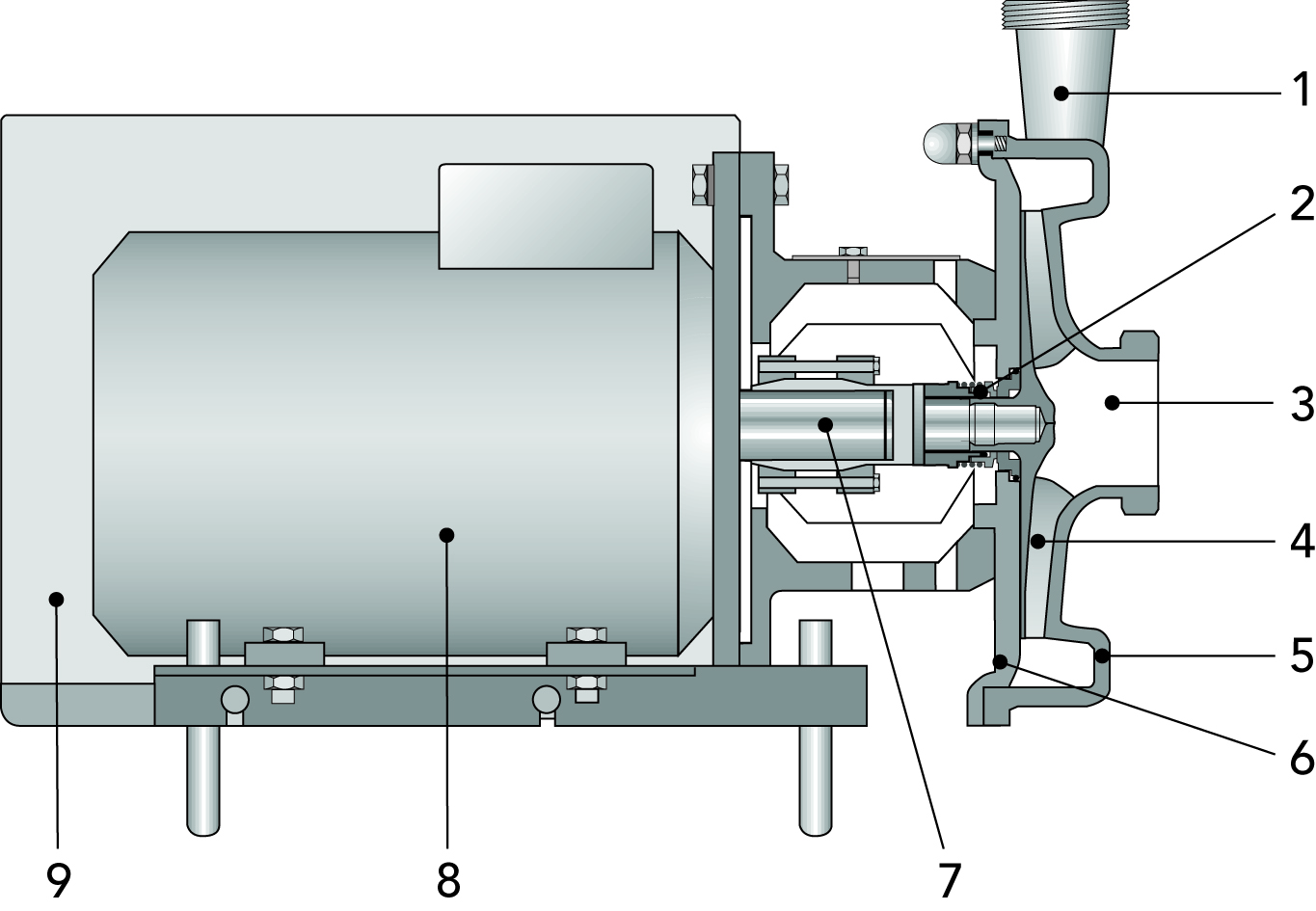

Центробежный насос, показанный на рис. 6.7.1 и 6.7.2, в основном применяется для работы с маловязкими продуктами, но он не подходит для сильногазированных жидкостей. Жидкостно-кольцевой насос используется в случае высокого содержания воздуха. Поршневой насос используют там, где требуется щадящий режим, а также при работе с высоковязкими жидкостями.

Линия всасывания

Прежде чем начнем обсуждать сами насосы, важно понять факты и проблемы, связанные с перекачиванием.

Насос должен быть установлен как можно ближе к танку или к другому резервуару, из которого нужно забирать жидкость, а в линии всасывания должно быть как можно меньше отводов и клапанов. Трубопровод должен быть большого диаметра, чтобы уменьшить риск кавитации.

Линия нагнетания

В линию нагнетания должен быть включен дроссельный клапан любого типа и по возможности вместе с обратным клапаном. Дроссельный клапан нужен для регулирования расхода через насос. Обратный клапан предохраняет насос от гидроудара и не позволяет жидкости течь в обратном направлении при остановке насоса. Обычно обратный клапан устанавливается между насосом и дроссельным клапаном.

Кавитация

Кавитацию можно выявить по характерному «потрескиванию» в насосе. Она возникает, когда давление падает локально ниже давления пара и в жидкости образуются мелкие пузырьки пара. По мере продвижения жидкости к крыльчатке давление нарастает, и пар очень быстро конденсируется. Его пузырьки схлопываются с огромной скоростью, при этом локальное давление может достигать 100 000 бар. Это повторяется с высокой частотой и может привести к разрушению окружающего материала, особенно если он отличается хрупкостью.

Кавитация возникает, когда давление в линии всасывания слишком низкое по сравнению с давлением пара в перекачиваемой жидкости. Опасность кавитации увеличивается, когда перекачиваются вязкие или летучие жидкости.

В насосах кавитация приводит к снижению напора и падению КПД. По мере нарастания кавитации перекачка жидкости насосом постепенно прекращается.

Следует избегать кавитации. Тем не менее, если условия работы насоса неблагоприятны, но он, несмотря на небольшую кавитацию, исправно работает, допустимо продолжать его эксплуатацию. Это связано стем, что рабочие колеса насосов, используемых на молокозаводах, изготовлены из кислотостойкой стали, которая отличается высокой стойкостью к износу, вызываемому кавитацией. Незначительные повреждения рабочего колеса могут возникнуть после длительной эксплуатации такого насоса.

Возможность возникновения в насосе кавитации может быть заранее просчитана. См. NPSH (показатель статического давления на входе) на следующей странице.

Как избежать кавитации

Исходя из общего практического опыта:

– небольшой перепад давления в линии всасывания(большойдиаметртрубы, короткий всасывающий патрубок, небольшое число клапанов и изгибов и т. д.);

– высокое давление на входе в насос, например за счет высокого уровня жидкости над насосом;

– низкая температура жидкости.

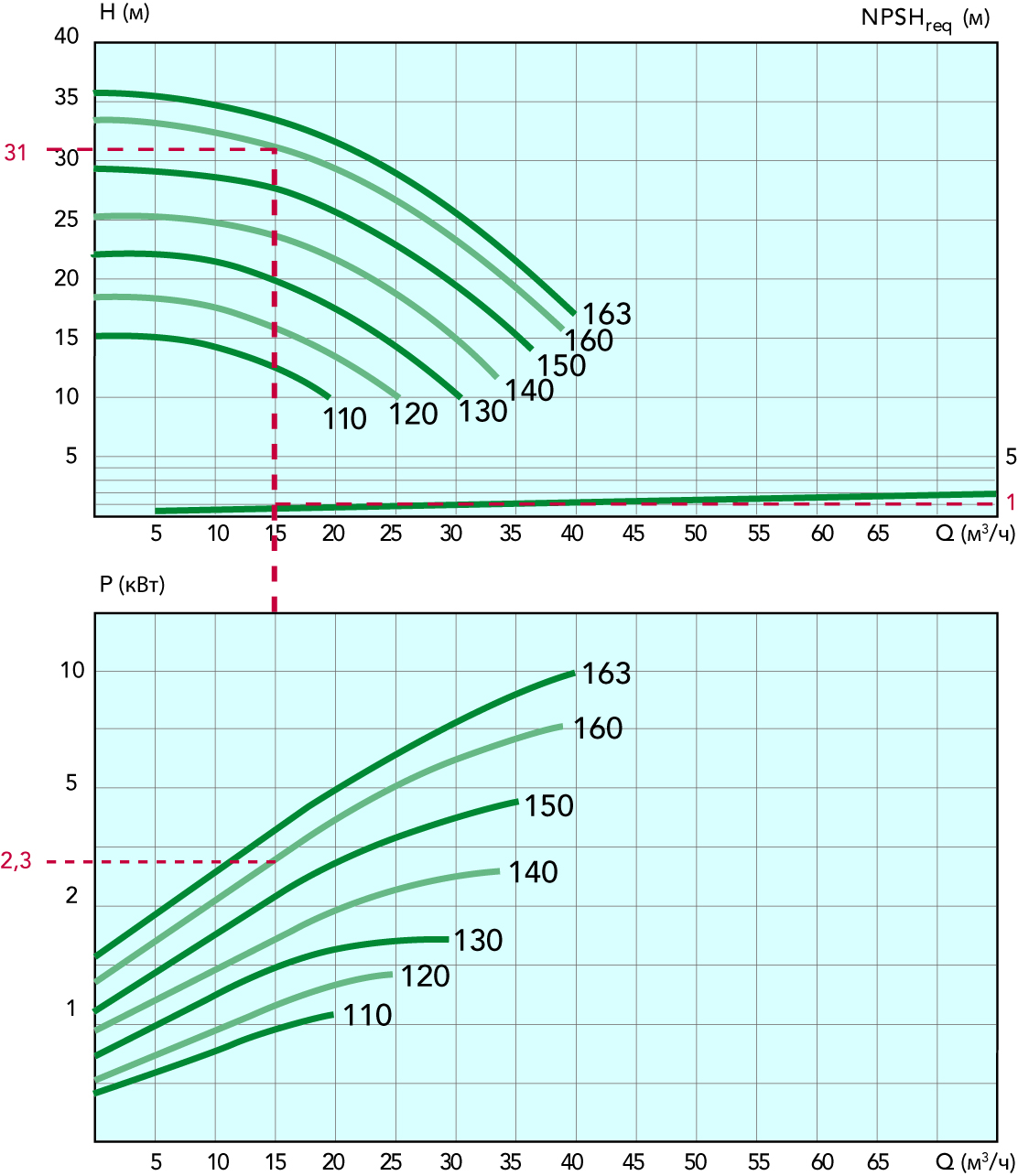

График насоса

Графики насоса незаменимы при выборе необходимого варианта для конкретной работы. Для выбора оптимального насоса нужно иметь три кривых:

- график расхода и напора (кривая QH);

- требуемая мощность двигателя, кВт;

- NPSH (показатель статического давления на входе).

Эти графики построены на основе испытаний с использованием воды. Если насос планируется использовать для перекачки жидкостей с другими физическими свойствами, эти данные должны быть пересчитаны.

При выборе насоса обычно известен требуемый расход (Q). В примере, показанном на рис. 6.7.3, расход (Q) составляет 15 м3/ч. Необходимый напор обычно нужно рассчитать.

В данном случае примем его за 30 м.

Найдите величину расхода на оси абсцисс Q. От этой точки проведите вертикальную прямую до пересечения с горизонтальной прямой, указывающей на необходимый напор (30 м) на оси ординат Н. Эта точка не находится ни на одной из кривых QH, показывающих диаметр рабочего колеса. В данном случае следует выбрать ближайший больший размер рабочего колеса, то есть 160 мм. В результате получается напор, равный столбу жидкости высотой 31 м.

Теперь проведем вертикальную прямую от 15 м3/ч до пересечения с графиком мощности для рабочего колеса размером 160 мм. Горизонтальная прямая, проведенная от точки пересечения влево, показывает, что расход энергии равен 2,3 кВт. К этой цифре добавляем коэффициент запаса 15 % и получаем в итоге примерно 2,6 кВт. Следовательно, можно остановиться на двигателе мощностью 3 кВт.

Если насос снабжен двигателем определенного типоразмера, необходимо убедиться, что двигатель не перегружен. Он должен всегда иметь запас производительности на случай перегрузок.

Наконец, вертикальную линию от 15 м3/ч проводим до кривой NPSH справа на диаграмме. Продолжив горизонтальную прямую вправо, узнаем, что необходимый показатель NPSH составляет 1 м.

Напор (давление)

Выбирая насос, нужно помнить, что напор (Н), показанный на диаграмме, это давление на входе в насос, при котором жидкость поступает в него без высоты всасывания или давления на входе. Для определения реального давления на выходе из насоса необходимо рассмотреть условия

в зоне всасывания. Если в этой зоне имеется вакуум, насос должен начать работать, до того как в него начнет поступать жидкость. В этом случае давление на выходе будет ниже указанного на графике.

С другой стороны, если зона всасывания наполнена жидкостью для обеспечения положительного давления на входе в насос, давление на выходе будет выше указанного на графике.

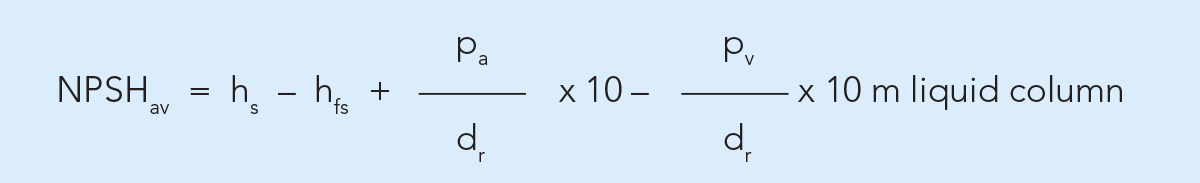

NPSH (показатель статического давления на входе)

Как уже упоминалось выше, при планировании установки насоса важно, чтобы линия всасывания была проложена так, чтобы исключить кавитацию в насосе. Кривая NPSH включена в диаграммы расхода (рис. 6.7.3). NPSH насоса – это необходимое избыточное давление выше давления паров жидкости, требуемое, чтобы избежать кавитации. Оно называется NPSHreq.

До того как это значение может быть использовано, необходимо рассчитать NPSH, существующее в линии всасывания в обычных условиях. Этот показатель, NPSHav, должен быть равным или выше, чем необходимое NPSH, указанное на графике.

Для расчета NPSHav в системе используется следующая формула:

pa = абсолютное давление на поверхности жидкости, бар

pv = абсолютное давление пара, бар

dr = относительная плотность

hs = статическое всасывание, в метрах столба жидкости

hfs = перепад давления в линии всасывания, в метрах столба жидкости

Обратите внимание на то, что hs для высоты всасывания является отрицательным, а для давления на входе – положительным.

Уплотнение вала

Уплотнение вала часто является самой уязвимой деталью насоса, поскольку находится между вращающейся деталью (рабочим колесом или валом) и неподвижной частью (корпусом насоса). Обычно применяется механическое уплотнение.

У вращающегося уплотнительного кольца имеется притертая уплотняющая поверхность, которая вращается относительно неподвижного притертого уплотнительного кольца. Между уплотняющими поверхностями образуется пленка жидкости. Эта пленка смазывает уплотнение и предотвращает непосредственный контакт между уплотнительными кольцами. А это означает минимальный износ и долгий срок службы уплотнения. Если насос работает вхолостую, жидкая смазывающая пленка исчезает и износ уплотнительных колец резко ускоряется.

Механическое уплотнение обычно сбалансировано. Это означает, что оно нечувствительно к давлению, создаваемому насосом. Механические уплотнения, используемые в пищевой промышленности, не нуждаются в регулировке и не приводят к износу вала. Выпускаются два варианта таких уплотнений: одинарное и промываемое.

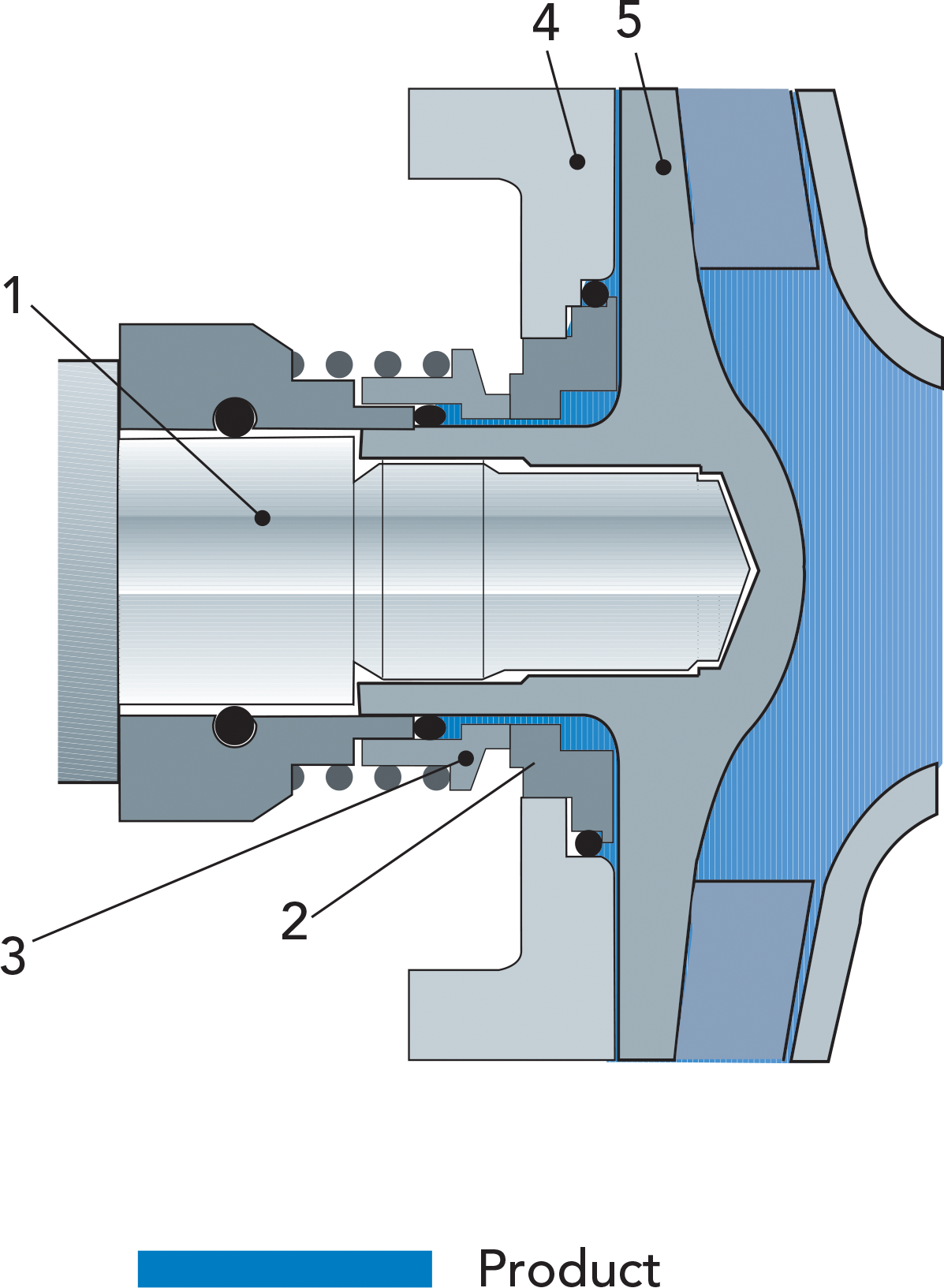

Одинарное механическое уплотнение вала

В большинстве насосов, традиционно применяемых в молочной промышленности, установлены одинарные механические уплотнения (рис. 6.7.4).

Неподвижное кольцо в таком уплотнении закреплено на опорной стенке корпуса насоса. Вращающееся кольцо может быть установлено внутри или снаружи насоса, а на него надето уплотнительное кольцо. Вращающееся кольцо может двигаться вдоль вала и прижимается к неподвижному кольцу пружиной.

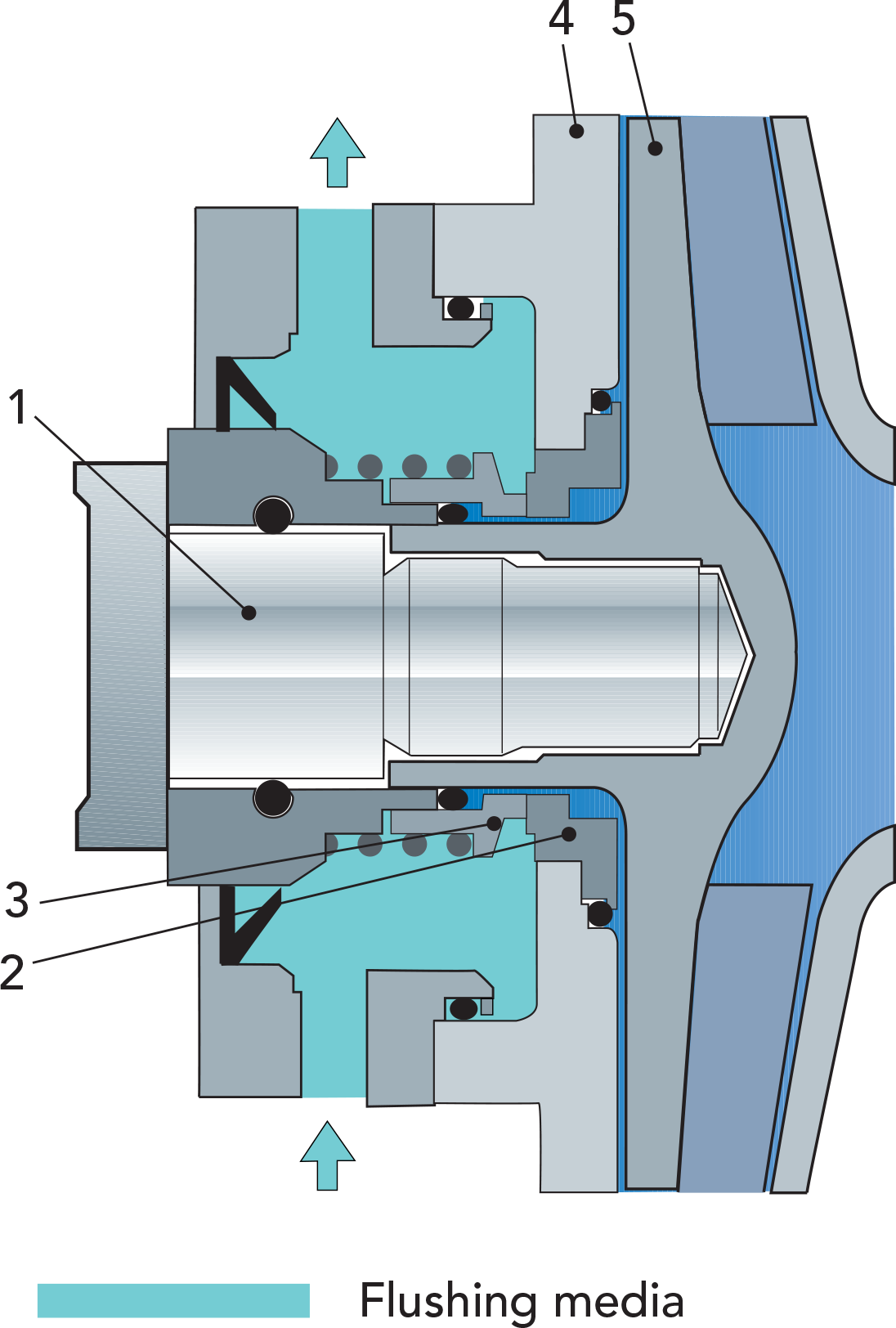

Промываемое уплотнение вала

Промываемое уплотнение (рис. 6.7.5) состоит из двух уплотнителей. Между ними циркулирует вода или пар для охлаждения или очистки этих уплотнений или для создания барьера между продуктом и атмосферой.

Этот вид уплотнения рекомендуется для следующих работ:

- с паровым барьером для перекачки стерилизованной продукции с целью недопущения повторного бактериального обсеменения;

- водяная промывка приперекачивании растворов кристаллизующихся продуктов –например, сахарных сиропов;

- водяное охлаждение уплотнения в случаях, когда на валу рядом с уплотнением может образовываться и пригорать осадок по причине сильного нагрева уплотняющих. В качестве примера можно привести бустерный насос в пастеризаторах;

- создание водяного барьера для исключения контакта воздуха и продуктов во время перекачивания при очень низком давлении на входе, например из вакуумной камеры.

Давление парового барьера не должно быть выше атмосферногопри 100 °С, так как в ином случае пар может стать сухим. Это приведет к высыханию уплотнений и повреждению их поверхностей. Подача пара и воды регулируется на входе перед уплотнением, при этом в выпускной трубе

не должно быть препятствий. Эти среды всегда подаются через нижнее соединение.

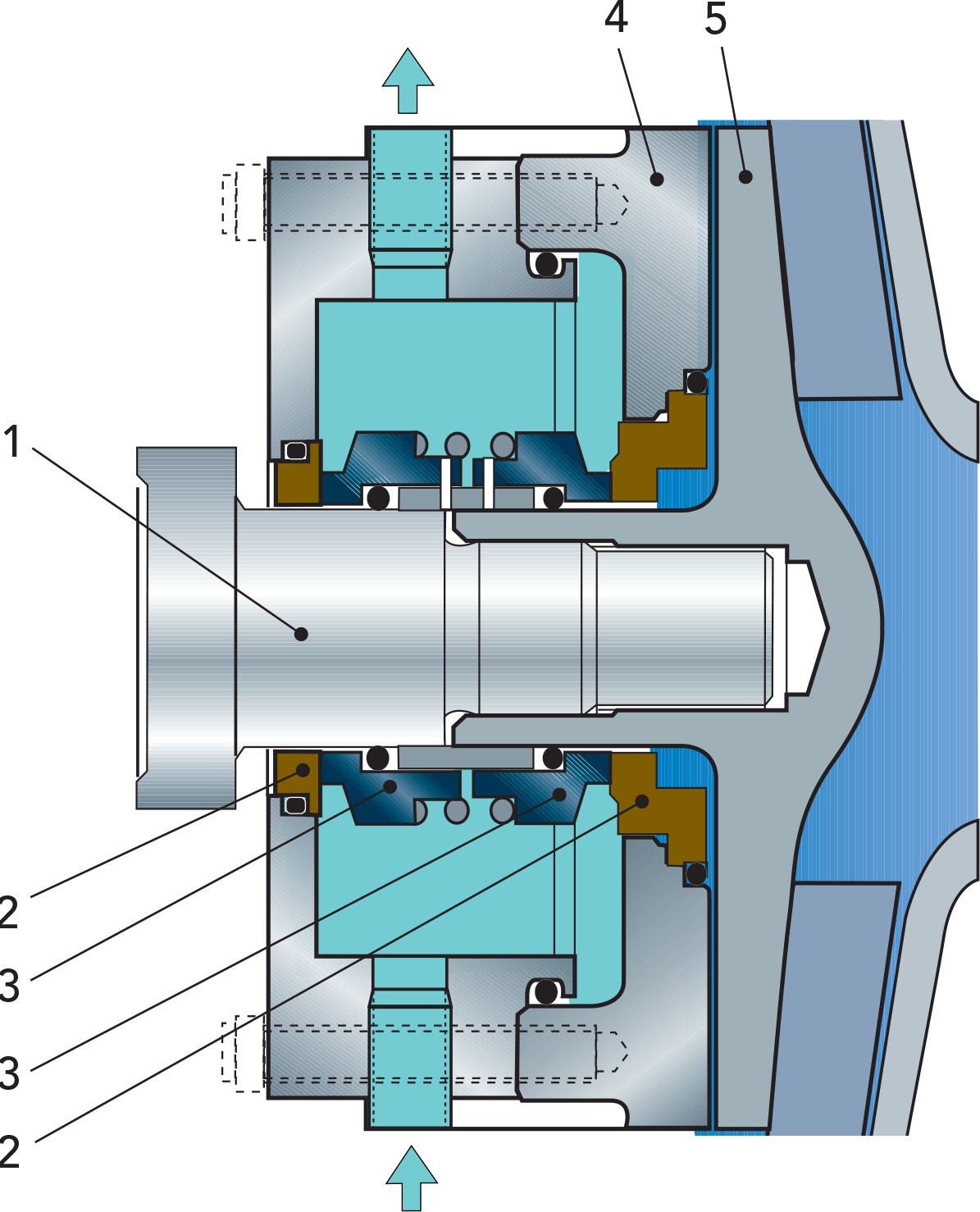

Двойное механическое уплотнение вала

Двойное механическое уплотнение вала, рис. 6.7.6, похоже на промываемое уплотнение. Однако манжетное уплотнение заменяется на стационарный/вращающийся уплотнительный блок, схожий с одинарным уплотнением и основными уплотняющими частями промываемого и двойного механического уплотнений – отсюда и название «двойное механическое».

Двойное механическое уплотнение может быть использовано вместо промываемого и рекомендуется для следующих применений:

- в качестве парового барьера при перекачке стерилизованных продуктов для избежания возможного заражения;

- для чистки абразивных продуктов, которые могут повредить блок манжетного уплотнения;

- для работы с агрессивными промывочными жидкостями, такими как используемые в некоторых фармацевтических и химических процессах, так как они могут повредить блок манжетного уплотнения;

- в качестве барьера при промывке под высоким давлением (до 5 бар), если блок манжетного уплотнения не подходит.

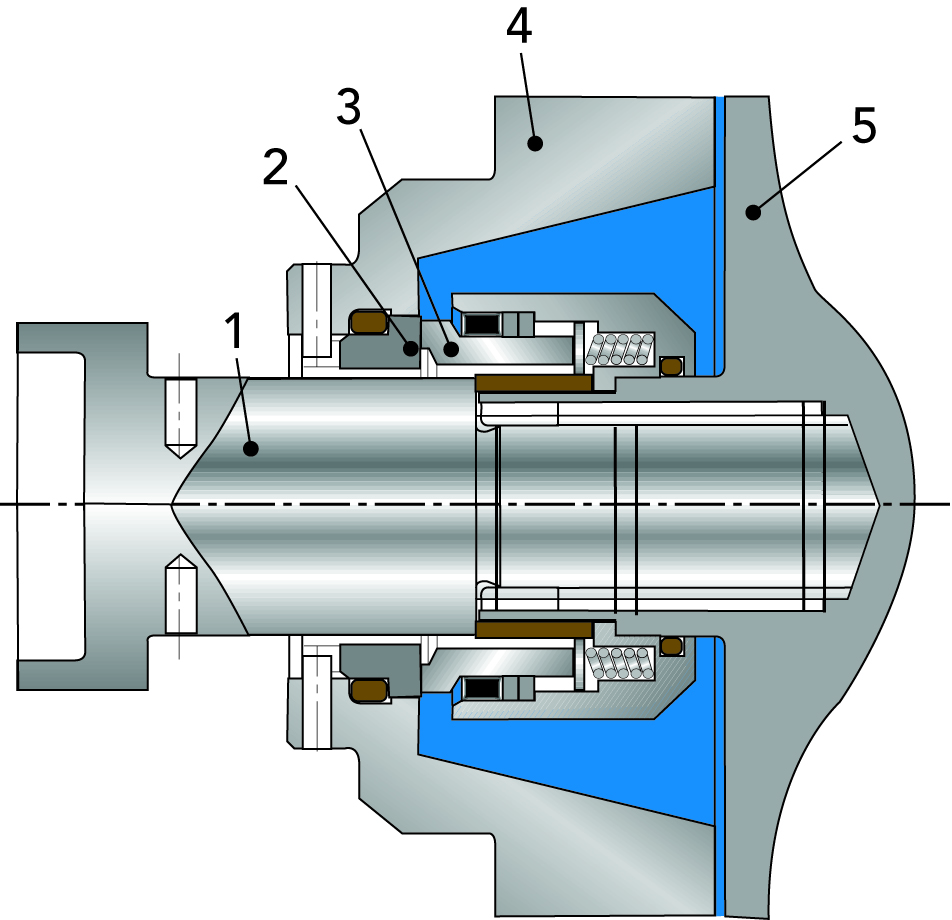

Внутреннее уплотнение вала

Большая часть насосов имеет внешнее уплотнение вала, так как это упрощает конструкцию и делает ее оптимальной с санитарной точки зрения. Внешнее уплотнение подходит для большинства применений.

В случае внешнего уплотнения перерабатываемый продукт находится внутри уплотнения, и давление в продукте выдавливает продукт между поверхностями уплотнений. Это означает, что внешнее уплотнение имеет ограничение в отношении максимального давления продукта обычно 10 бар.

Следовательно, более высокое давление на входе и многоступенчатые центробежные насосы требуют использования внутренних уплотнений.

Для внутренних уплотнений продукт находится снаружи, окружая уплотнение. Этот принцип вместе с элементами уплотнения, рассчитанными на интенсивную работу, означает, что внутреннее уплотнение может выдерживать давление на входе до 40 бар, см. рис. 6.7.7.

Внутренние уплотнения выпускаются в виде одинарных и промываемых уплотнений. Порядок работы и применимость такого промываемого уплотнения аналогичны промываемому внешнему уплотнению.

Материал уплотнений вала

Обычно используется следующая комбинация материалов: для вращающегося уплотнительного кольца – графит, а для неподвижного – нержавеющая сталь. Еще более удачная комбинация – карбид кремния и графит. Для абразивных жидкостей рекомендуются уплотнения с очень твердыми поверхностями. В таких случаях применяется карбид кремния для обоих колец.

Центробежные насосы

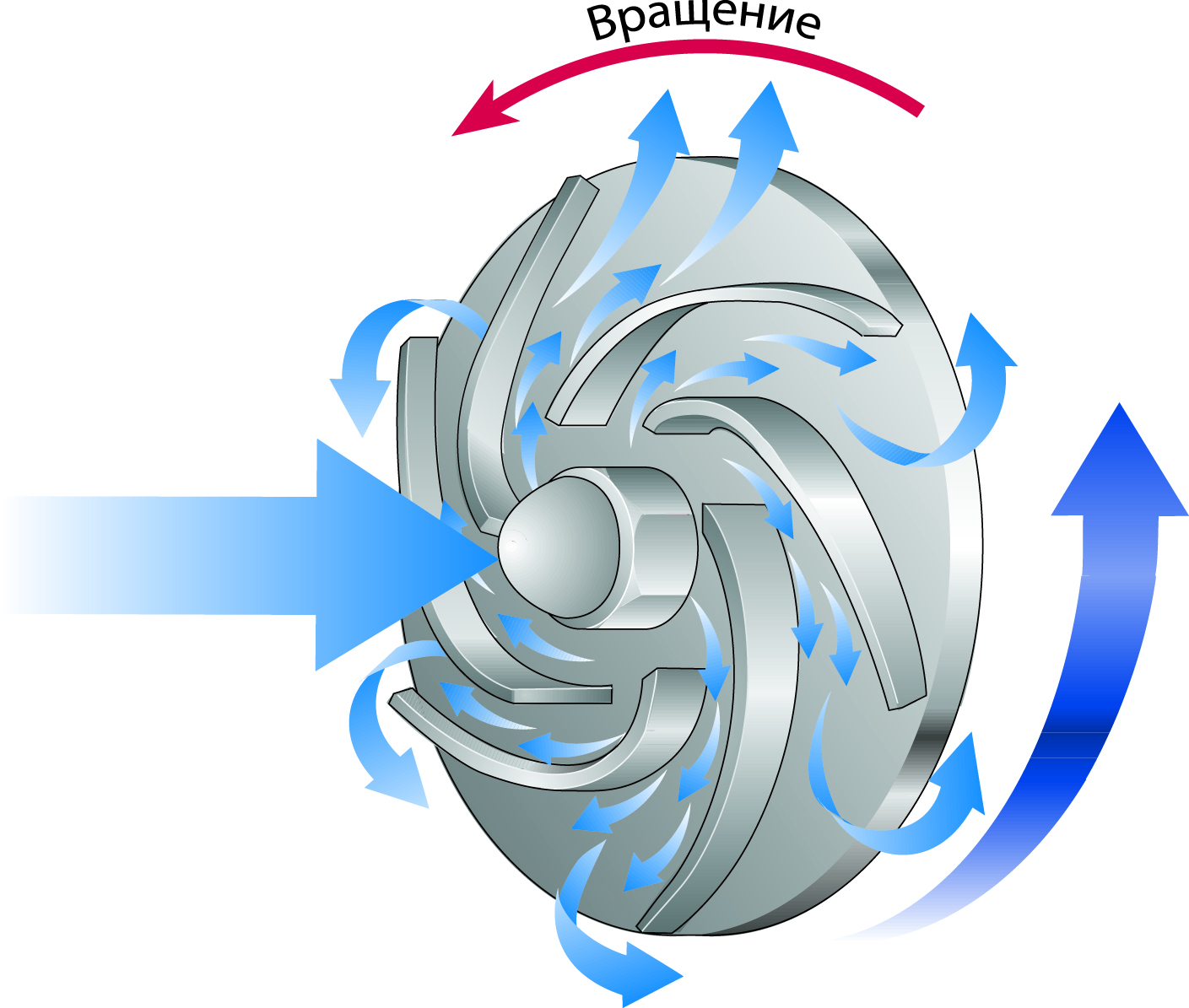

Принцип работы

Жидкость, поступающая в насос, направляется в центр рабочего колеса, и лопасти рабочего колеса придают ей круговое движение (см. рис. 6.7.8). Под воздействием центробежной силы и движения рабочего колеса жидкость покидает его под более высоким давлением и с большей скоростью, чем в центре рабочего колеса. Скорость частично преобразуется в давление в корпусе насоса, перед тем как жидкость покидает его через выпускное соединение.

Лопасти рабочего колеса образуют в насосе каналы. Обычно лопасти изогнуты в обратную сторону, но в маленьких насосах они бывают прямыми.

Типы центробежных насосов

Есть различные типы центробежных насосов в зависимости от требований к их применению.

Вот эти типы:

- стандартный центробежный насос;

- центробежный насос с высоким давлением на входе;

- многоступенчатый центробежный насос;

- самовсасывающий центробежный насос.

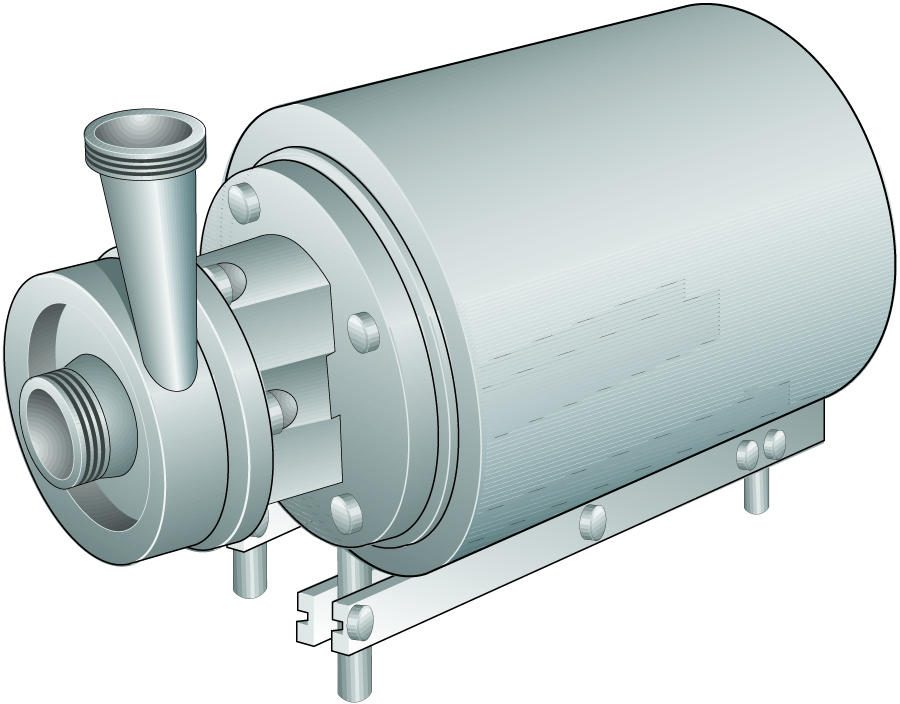

Стандартный центробежный насос

Это самые дешевые и самые популярные центробежные насосы, так как они подходят для большинства применений с невязкими средами.

У стандартного центробежного насоса есть ряд ограничений, связанных с высоким входным давлением и давлением в системе, а также использованием с аэрированными средами. В этих случаях следует использовать другие типы центробежных насосов.

Центробежный насос с высоким давлением на входе

Этот насос специально предназначен для работы в условиях высокого давления на входе, например в фильтрующих системах.

К специализированным частям таких насосов относятся специальный мотор, толстостенный кожух насоса, толстый крепежный фланец и гигиеническое внутреннее механическое уплотнение вала, чтобы выдерживать высокое давление на входе, рис. 6.7.9.

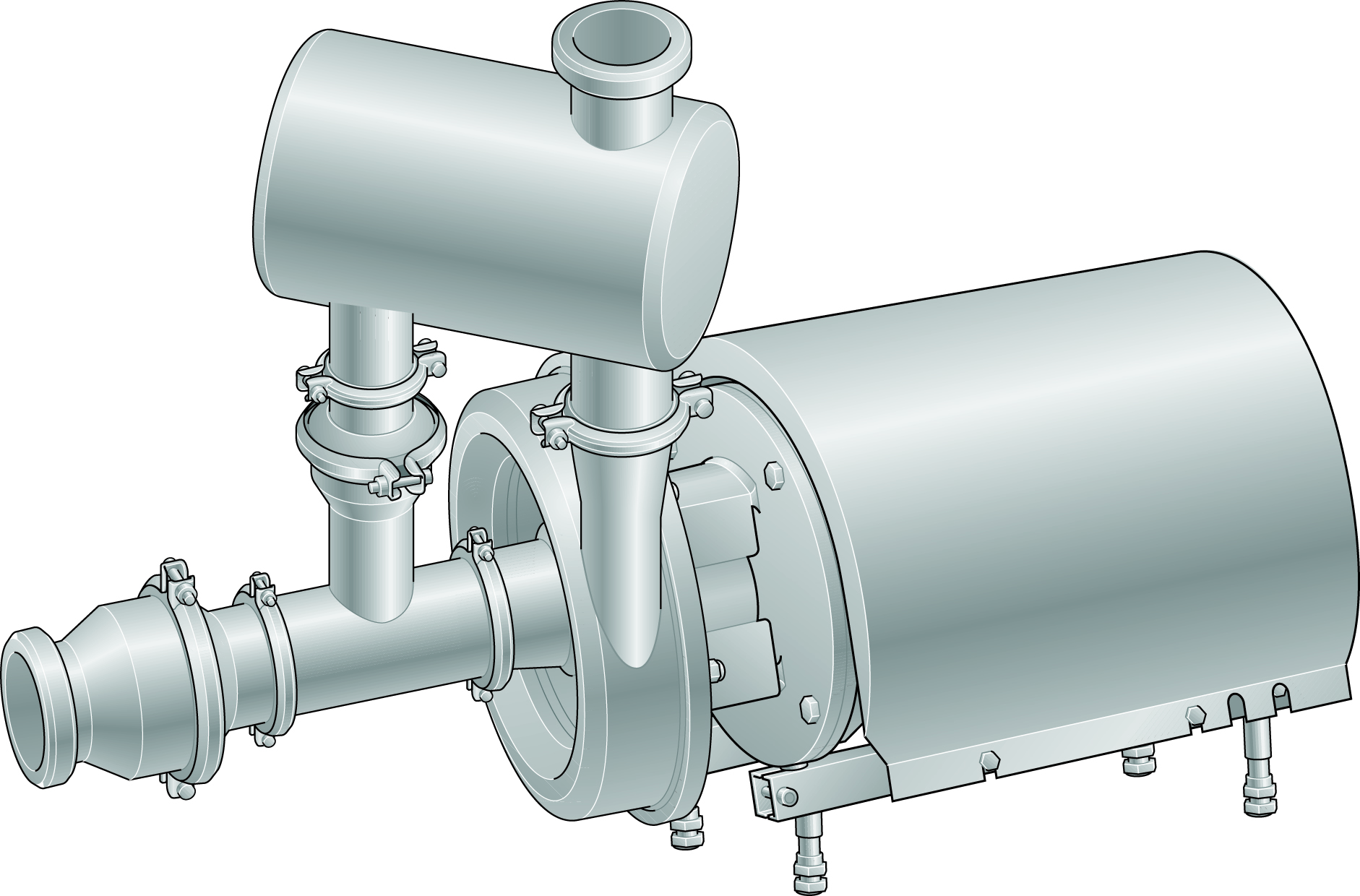

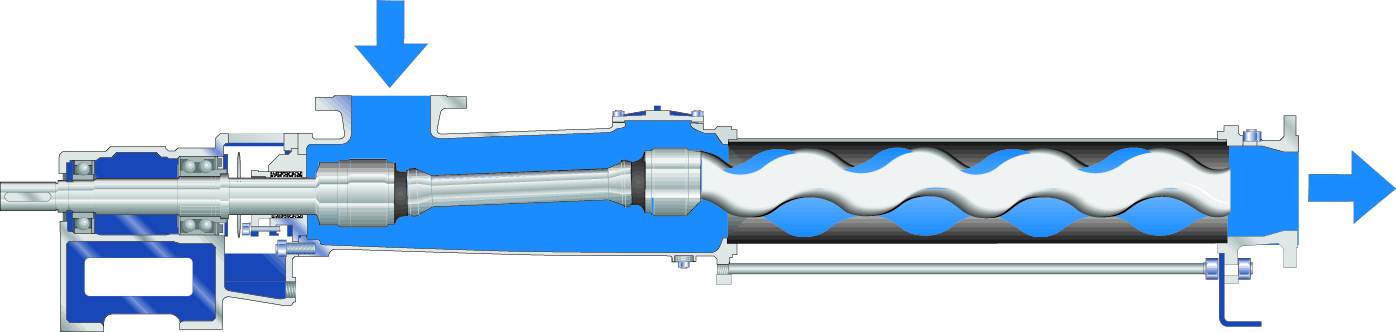

МНОГОСТУПЕНЧАТЫЙ ЦЕНТРОБЕЖНЫЙ НАСОС

Этот насос специально создан для условий высокого давления на выходе при относительно небольшом расходе. Насосы этого типа обычно используются в качестве насосов подкачки.

Такой насос состоит из нескольких ступеней и работает как несколько насосов соединенных последовательно.

С учетом особенностей применения его конструкция включает несколько рабочих колес, промежуточный кожух, толстые крепежные фланцы и гигиеническое внутреннее механическое уплотнение вала, рис. 6.7.10.

Мотор может быть стандартным и специальным в зависимости от уровня давления на входе.

Самовсасывающий центробежный насос

Самозаливной центробежный насос разработан специально для работы с аэрированными средами, например в системах циркуляции моющих средств безразборной мойки (CIP).

Такой насос является стандартным центробежным насосом, оборудованным емкостью, двумя обратными клапанами и тройником.

Если перекачивается только жидкость, то он работает как обычный центробежный насос. Однако при попадании в насос воздуха/газов специальная конструкция из емкости с обратным клапаном создаст вакуум, отделит, удалит воздух/газы через выброс насоса и оставит только жидкость. После чего насос продолжит работу как обычный центробежный насос.

Применение центробежных насосов

Центробежные насосы наиболее широко применяются в молочной промышленности, и именно им следует отдавать предпочтение, если они подходят для выполнения планируемой работы. Причина в том, что центробежный насос обычно обходится дешевле при покупке, в работе и в техническом обслуживании, а также он легче других адаптируется к различным рабочим режимам. Центробежные насосы могут использоваться для перекачки любых жидкостей с относительно низкой вязкостью, которые не нуждаются в особо бережном обращении. Они могут также работать с жидкостями, в которых содержатся сравнительно крупные частицы, естественно

при условии, что эти частицы не больше размера канала рабочего колеса.

Недостаток центробежного насоса в том, что он не может перекачивать аэрированные жидкости: пропадает наполнение, и перекачивание прекращается. В таких случаях для возобновления работы насос приходится останавливать, производить его заливку и снова запускать. Другими словами, центробежный насос не относится к категории самовсасывающих насосов, так что перед началом работы его корпус и линия всасывания должны быть заполнены жидкостью. Поэтому установку такого насоса следует тщательно спланировать.

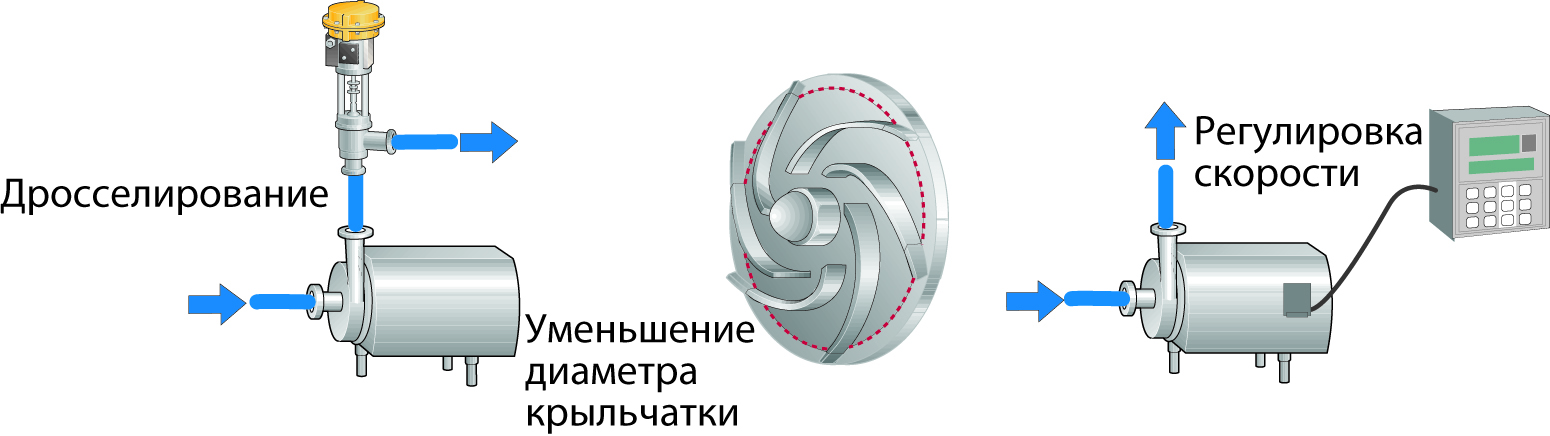

Регулирование потока

Редко удается подобрать такой насос, который бы абсолютно точно соответствовал требуемой производительности. Следовательно, необходимо произвести некую регулировку при помощи:

- дросселирования – очень гибкий, но неэкономичный метод;

- уменьшения диаметра рабочего колеса – менее гибкий, но более экономичный метод;

- регулировки скорости – гибкий и экономичный метод.

Эти три варианта проиллюстрированы на рис. 6.7.12.

Дросселирование

Самый простой способ управления потоком – установка дроссельного клапана на выходе из насоса. Это обеспечит точную регулировку давления и расхода, идущего от насоса. Это наиболее подходящий метод, если насос предназначается для работы в режимах изменяющегося давления и расхода. Недостаток этого метода в его неэкономичности в том случае, если давление и расход постоянны.

Дросселирование может выполняться с помощью вмонтированных в трубопровод пластин с отверстиями, ручных или автоматических управляющих клапанов или механического расходомера, который часто врезается в линии обработки молока.

Снижение диаметра рабочего колеса

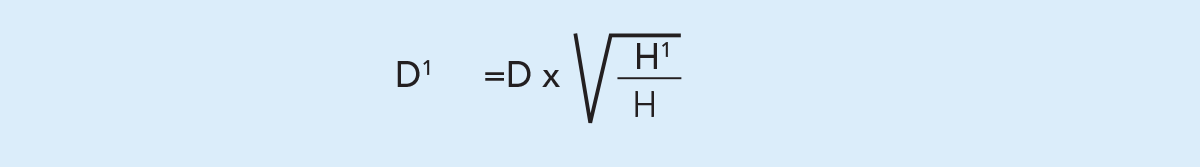

Уменьшив заводской диаметр рабочего колеса с D до D1, можно получить более низкую, по сравнению с максимальной, кривую насоса (см. рис. 6.7.13). Новый диаметр D1 можно приблизительно определить, проведя прямую линию на диаграмме рабочих характеристик насоса от точки 0 через А к стандартной кривой В рабочего колеса D. Зафиксируйте давление Н и необходимое новое давление Н1. Новый диаметр рабочего колеса D1 рассчитывается по формуле:

Самый экономичный вариант насоса получится, если диаметр его рабочего колеса будет уменьшен до значения D1. На большинстве графиков насосов нанесены кривые для различных диаметров рабочего колеса.

Регулировка скорости

Изменение скорости приводит к изменению центробежной силы, созданной рабочим колесом. Давление и производительностьтакже изменяются – возрастают с ростом скорости и снижаются с ее уменьшением.

Регулировка скорости – самый эффективный путь управления насосом. Скорость рабочего колеса всегда полностью соответствует производительности насоса и, следовательно, соответствует также и расходу энергии, и обработке жидкости.

Вместе со стандартными трехфазными двигателями может быть использован преобразователь частоты. Они имеются в вариантах для ручного или автоматического управления потоком и давлением.

Насосы на частоту 60 гц

Большинство центробежных насосов рассчитано на частоту питающего напряжения 50 Гц, что для двухполюсного двигателя означает 3000 об/мин. Но в некоторых странах источники энергии рассчитаны на частоту 60 Гц, при которой скорость возрастает на 20 %, то есть до 3600 об/мин. У изготовителей можно получить характеристики насосов, работающих при 60 Гц.

Напор и давление

Плотность

Напор, измеряемый в метрах столба жидкости, не зависит от плотности перекачиваемой жидкости. Однако плотность имеет большое значение для давления на выходе и для потребляемой энергии.

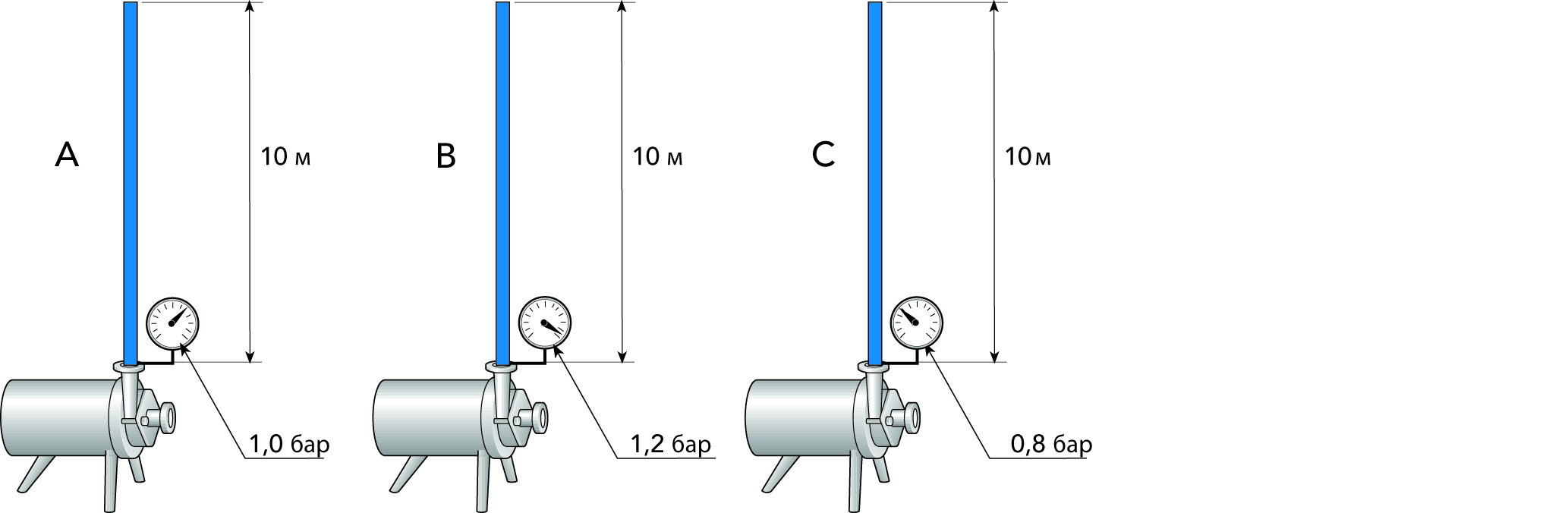

Если в разных ситуациях и насос, и вязкость обрабатываемой жидкости неизменны, можно сохранять неизменной и высоту столба жидкости (10 метров в нашем примере) независимо от ее плотности. Высота столба жидкости в метрах для данного насоса остается прежней. Однако изменение плотности, т. е. массы жидкости, будет приводить к изменению показаний манометра (рис. 6.7.14).

Давление насоса в метрах водяного столба соответственно получается при умножении давления в метрах столба жидкости на относительную плотность.

При работе с более тяжелой жидкостью нагрузка на насос больше, чем при работе с более легкой жидкостью. Расход энергии изменяется пропорционально плотности. Если в примере А расход составляет 1 кВт, то в примере В – 1,2 кВт, а в примере С – только 0,8 кВт.

Примечание:

в диаграммах потока насосов напор всегда обозначается в метрах столба жидкости, а расход энергии приводится на основе работы с водой, плотность которой равна 1,0. Это значит, что для перекачки жидкостей большей плотности показатель энергии в графике должен быть умножен на плотность.

Вязкость

Жидкости с более высокой вязкостью создают большее гидравлическое сопротивление, чем менее вязкие жидкости. При перекачивании более вязких жидкостей поток и напор снижаются, а потребность в энергии возрастает из-за возросшего гидравлического сопротивления в рабочем колесе и корпусе насоса.

Центробежные насосы могут перекачивать жидкости с относительно высокой вязкостью, но не рекомендуются для работы с жидкостями, вязкость которых выше 500 сантипуаз, потому что с превышением этого уровня расход энергии резко возрастает.

Жидкостно-кольцевые насосы

Эти насосы, изображенные на рис. 6.7.15 и 6.7.16, работают как самовсасывающие насосы, если их корпус залит жидкостью хотя бы наполовину. Они способны перекачивать жидкости с высоким содержанием газа или воздуха.

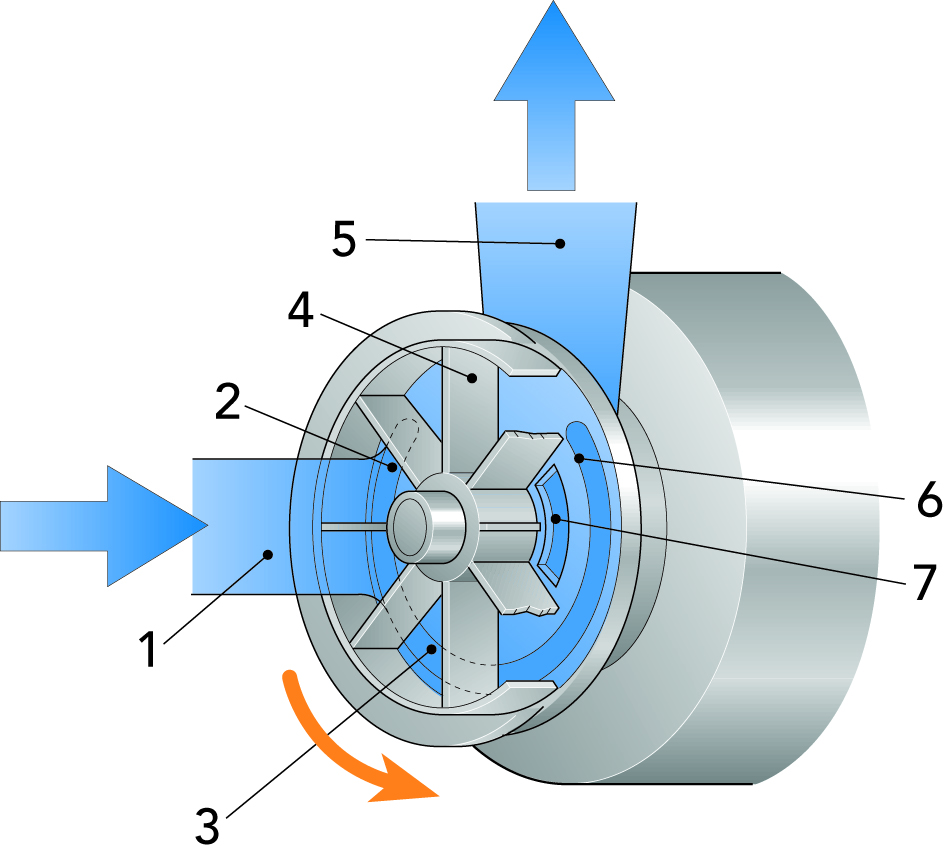

Насос состоит из рабочего колеса с прямыми радиальными лопастями (4), вращающимися в корпусе, впускного и выпускного отверстий и приводного двигателя. От впускного отверстия (1) жидкость поступает на лопасти, которые с ускорением направляют ее в корпус насоса, где она образует «жидкое кольцо», вращающееся практически с той же скоростью, что и рабочее колесо.

В стенке корпуса имеется канал. В точке (2) он узкий, но по мере приближения к точке (3) он становится глубже и шире, а затем снова уменьшается по мере приближения к точке (6). При переносе жидкости лопастями происходит заполнение ею канала, при этом увеличивается пространство для жидкости, проходящей сквозь лопасти. Это приводит к образованию вакуума в центре, в который затягивается дополнительное количество жидкости из линии всасывания. После прохождения глубокого канала (3) объем между лопастями уменьшается в связи

с уменьшением глубины канала. Это принуждает жидкость к постепенному смещению к центру и повышает давление, и жидкость выводится через отверстие (7) к выходу из насоса (5).

Воздух, попавший в линию всасывания, будет перекачан таким же путем, как и жидкость.

Применение

Жидкостно-кольцевые насосы применяются в молочной промышленности в тех случаях, когда продукт содержит большой процент воздуха или газа и когда вследствие этого применение центробежных насосов невозможно. Просвет между крыльчаткой и стенками корпуса у центробежного насоса слишком маленький, поэтому он не пригоден для работы с абразивными жидкостями.

Типовое применение водокольцевого насоса – возвратный насос системы безразборной мойки (CIP) для перекачки моющего раствора из промытой емкости, поскольку такой раствор содержит, как правило, большое количество воздуха.

Объемные насосы

Принцип работы

Эти насосы работают по принципу прямого вытеснения. Они делятся на две основные категории: вращательные насосы и насосы возвратно-поступательного движения. В каждую категорию входит несколько различных типов.

В основе работы объемного насоса лежитто, что при каждом обороте или каждом возвратно-поступательном движении закачивается определенный объем жидкости вне зависимости от манометрического напора Н.

Однако при низких вязкостях может быть некоторое проскальзывание (внутренняя течь) по мере роста давления. Это снижает расход в пересчете на оборот или такт поршня. Это проскальзывание снижается с ростом вязкости.

Дросселирование выхода объемного насоса ведет к резкому увеличению давления. В этой связи важно, чтобы:

- ни один клапан после насоса не был закрытым;

- насос был оснащен предохранительным клапаном, либо непосредственно встроенным в насос, либо работающим в качестве байпасного клапана.

Регулирование потока

Управление потоком объемного насоса обычно осуществляется посредством регулирования скорости. Это также можно делать, изменяя ход поршня насоса возвратно-поступательного действия.

Диаметр и длина труб

Когда речь идет о перекачивании продуктов с высокой вязкостью, особое внимание следует уделять определению размеров трубопроводов. В таких случаях насос необходимо устанавливать в непосредственной близости к источнику перекачиваемой жидкости, а диаметр трубы должен быть большим. В противном случае будут происходить настолько значительные падения давления, что в насосе будет возникать кавитация.

То же самое относится и к выпускной части. Давление станет чрезмерно высоким, если трубы будут узкими и длинными.

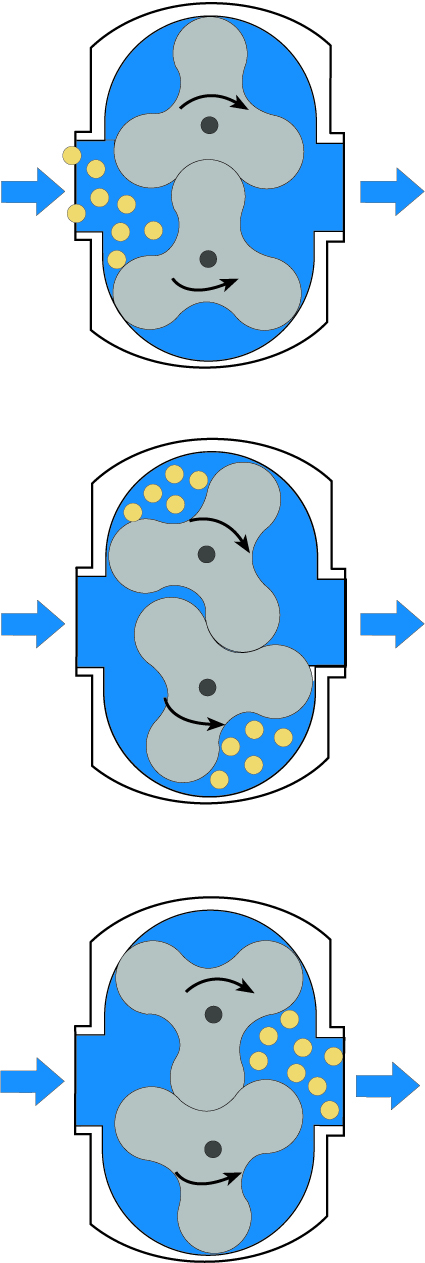

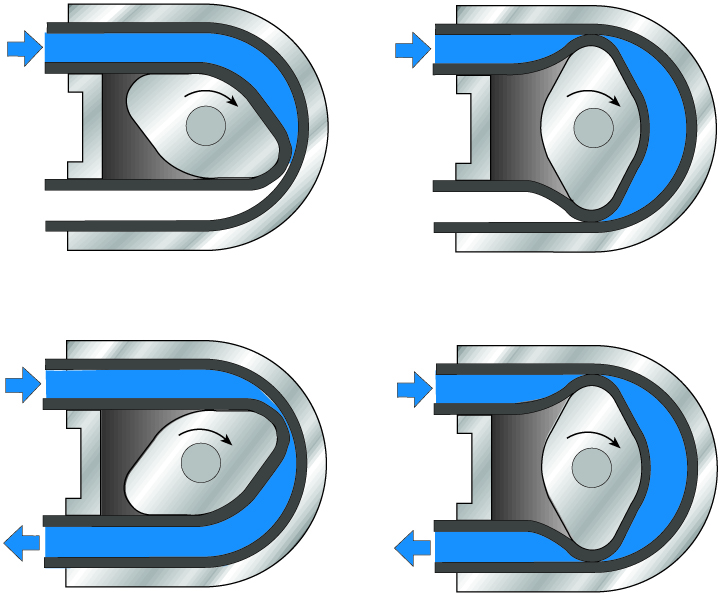

Роторно-кулачковые насосы

Роторно-кулачковый насос (рис. 6.7.17) обычно имеет два ротора, у каждого из которых 2–4 лопасти. На входе в насос при вращении лопастей создается вакуум. Он затягивает жидкость в насос. Далее жидкость движется к выходу из насоса по периферии его корпуса. У выхода объем уменьшается, и жидкость выталкивается наружу. Этот процесс показан на рис. 6.7.18. Роторы приводятся в действие независимо друг от друга синхронизирующей передачей в задней части насоса. Роторы не соприкасаются ни друг с другом, ни с корпусом насоса, но зазоры между всеми деталями насоса очень малы.

Применение

Данный насос имеет стопроцентный коэффициент подачи (без проскальзывания), когда вязкость перекачиваемой жидкости превышает 300 сП. Этот насос является гигиеническим и бережно обрабатывает продукт, что позволяет широко использовать его для перекачивания сливок с высоким содержанием жира, кисломолочных продуктов, творожно-сывороточных смесей и др.

Эксцентрико-винтовые насосы

Эти насосы имеют улучшенные уплотнения по сравнению с роторно-кулачковыми насосами для перекачивания жидкостей с малой вязкостью. Они не отличаются такой же высокой степенью гигиеничности, как роторно-кулачковые, но зато перекачивают продукт в щадящем режиме. Область применения такая же, как и у роторно-кулачковых насосов.

Эксцентрико-винтовые насосы (рис.6.7.19) не должны работать без жидкости даже несколько секунд, это ведет к их поломке.

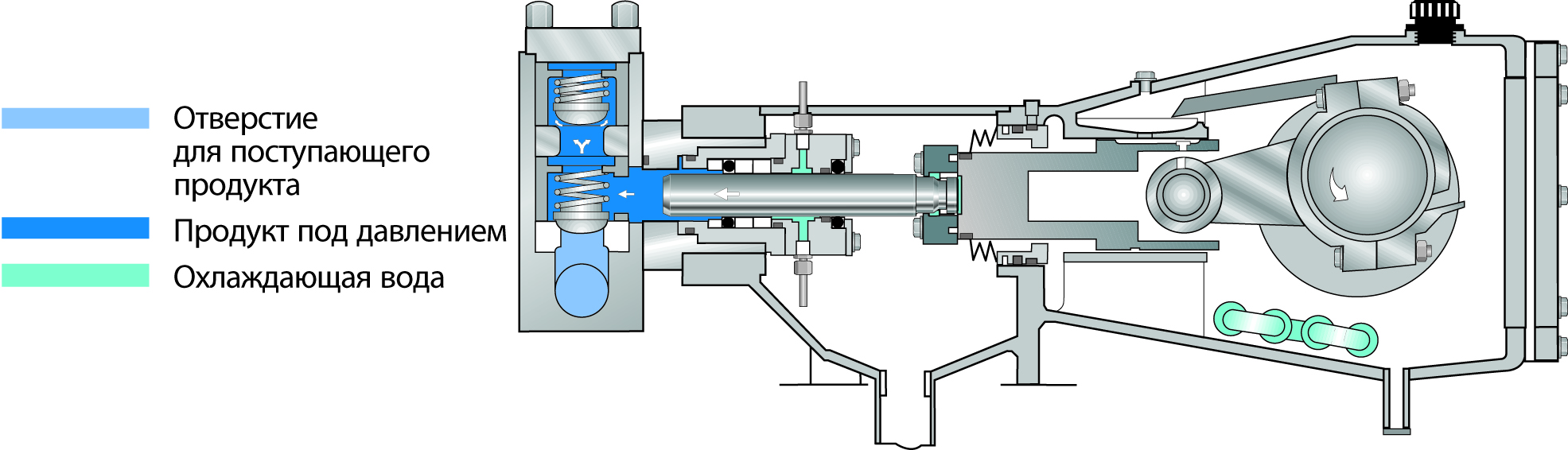

Поршневые насосы

Поршневой насос имеет 1, 2, 3 или 5 поршней. Основная деталь поршневого насоса – поршень, совершающий возвратно-поступательные движения в цилиндре (рис. 6.7.20). Вращающийся коленвал с помощью шатуна перемещает поршень взад-вперед. Впускной и выпускной клапаны регулируют поток, чтобы он двигался в нужном направлении.

Пульсации потока в насосе с 5 поршнями меньше, чем в насосе с 3 поршнями. Поршневые насосы обычно используются при необходимости создать высокое давление при

небольших энергозатратах. Гомогенизатор высокого давления представляет собой поршневой насос, за которым следует гомогенизирующее устройство.

Коэффициент подачи также близок к 100 % при низкой вязкости и меняющемся противодавлении. Поршневые насосы могут использоваться в качестве дозирующих насосов. Производительность пропорциональна скорости коленвала.

Для дозирования можно использовать специальные поршневые насосы. Производительность каждого поршня регулируется изменением длины хода. Этот тип насосов используется, когда несколько различных компонентов смешиваются в заданной пропорции. Один поршень качает один компонент.

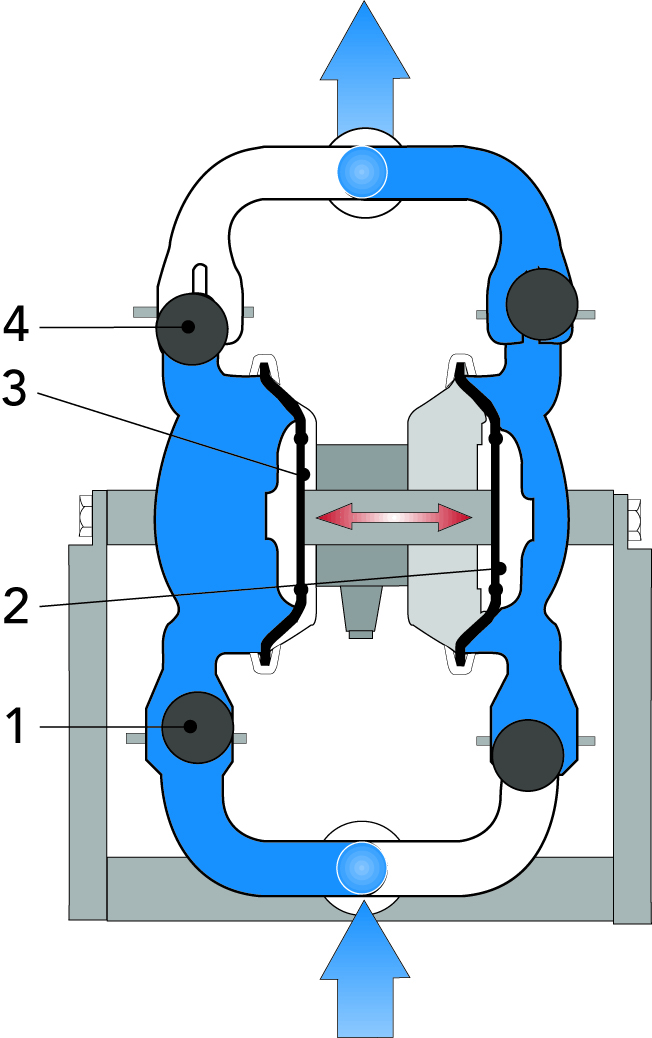

Диафрагменные насосы

Насосы диафрагменного типа с воздушным приводом, один из которых показан на рис. 6.7.21, предназначены для бережного перекачивания продукции. В давлении на выходе имеются пульсации, пропускная способность меняется с изменением напора продукта, в то время как давление воздуха остается неизменным. Поэтому эти насосы больше используются для перекачки продукции и гораздо реже – в технологических процессах.

Диафрагменные насосы с механическим приводом часто используются в качестве дозирующих.

Принцип работы

Диафрагменные насосы – это объемные насосы двойного действия с двумя камерами. Сжатый воздух, необходимый для привода насоса, проходя через регулировочный клапан, поочередно надавливает сзади на каждую диафрагму. Таким образом продукт поочередно выталкивается из камер насоса.

У диафрагмы имеется дополнительная функция – отделение перекачиваемого продукта от сжатого воздуха. Поскольку и у сжатого воздуха, и в насосных камерах во время каждого хода поршня преобладает одинаковое давление, сами диафрагмы не испытывают на себе никаких воздействий перепадов давления. В этом одна из причин долговечности диафрагм.

Сокращением диафрагмы создается вакуум, и перекачиваемый продукт засасывается в камеру. Одновременно сокращается объем другой камеры, и продукт выводится через выпускной обратный клапан.

Обе диафрагмы соединены общим штоком, и поэтому всегда, когда в одной из камер происходит всасывание, из другой продукт выталкивается. Во время каждого цикла сжатый воздух выполняет две роли: производит выпуск продукта и прием очередной порции среды для перекачки.

Перистальтические (шланговые) насосы

Эта разновидность насосов (см. рис. 6.7.22) может использоваться для перекачивания, атакже для сравнительно точного дозирования продуктов.

В заполненном смазкой корпусе насоса вращается ротор, который сдавливает шланг роликами. Участки всасывания и выпуска герметично отделены друг от друга.

Во время вращения (жидкая или газообразная) среда, находящаяся внутри шланга, перемещается к нижнему выпускному штуцеру. Это создает вакуум на входе, и продукт засасывается в насос. Этот насос относится к типу самовсасывающих насосов и поэтому пригоден для перекачки соковых концентратов и обезвоженного молочного жира из бочек.

Объем между роликами равен половине объема, перекачанного за полный оборот. Это количество во время вращения постоянно направляется к выпускному соединению, в то время как аналогичная порция поступает в насос через впускное соединение.