АВТОМАТИЗАЦИЯ

Получение максимальной отдачи от работы завода

Методика молочного производства за несколько последних десятилетий претерпела огромные изменения. На смену устаревшим небольшим молочным производствам, использующим ручной труд, пришли более крупные комплексы заводского типа.

Эта тенденция привела к многочисленным и далеко идущим последствиям. На небольшой ферме все процессы находились под контролем и управлением нескольких квалифицированных специалистов, которые вручную выполняли большинство работ, в том числе мойку оборудования после их окончания. По мере укрупнения хозяйств количество задействованных машин и их габариты увеличивались, а вместе с ними выросло и число необходимых ручных операций. В частности, очень трудоемкой операцией была мойка – каждую машину, находившуюся в контакте с продуктом, приходилось разбирать и мыть вручную по меньшей мере раз в день.

В середине 50-х годов была разработана система безразборной мойки (CIP), которая сегодня внедрена почти повсеместно. CIP означает, что оборудование более не надо разбирать для мойки. Машины сконструированы таким образом, что их можно промывать моющими растворами, циркулирующими по продуктовым линиям в соответствии с заданной программой мойки.

Начавшаяся активная механизация молочного производства постепенно передала значительную часть тяжелого ручного труда машинам. Механизация вместе с быстрым ростом производственных мощностей привела к значительному увеличению количества обязательных операций. Приходилось управлять все большим количеством клапанов и двигателей, которые нужно было запускать и останавливать. Приобрела исключительное значение синхронизация отдельных процессов. Например, несвоевременная регулировка клапана может привести к потерям продукта. Каждый сбой в процессе, каждая ошибка оператора могут привести к потере качества и серьезным экономическим последствиям. Решением этих проблем стала автоматизация.

Управление процессом

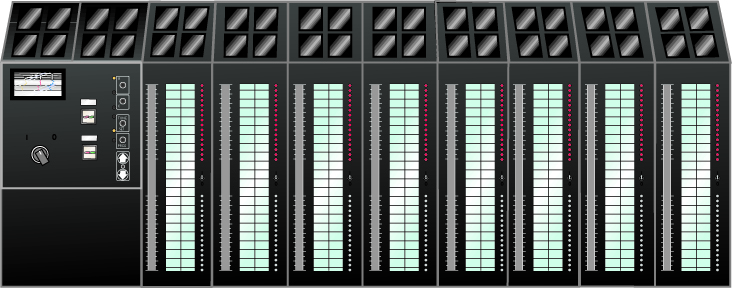

Автоматизация быстро развивается. Уже несколько десятилетий назад системы управления процессом в основном основывались на использовании электромеханических реле, соединенных между собой в логические цепочки. Их заменили встроенные электронные системы управления, которые были быстрее и надежнее, так как не содержали подвижных частей.

Потом появились программируемые системы управления, где логические схемы были выражены в битах данных, хранившихся в электронной памяти, а не в виде проложенных электрических проводов. В результате стало не только легче корректировать программы, но и сократились расходы на аппаратное оформление.

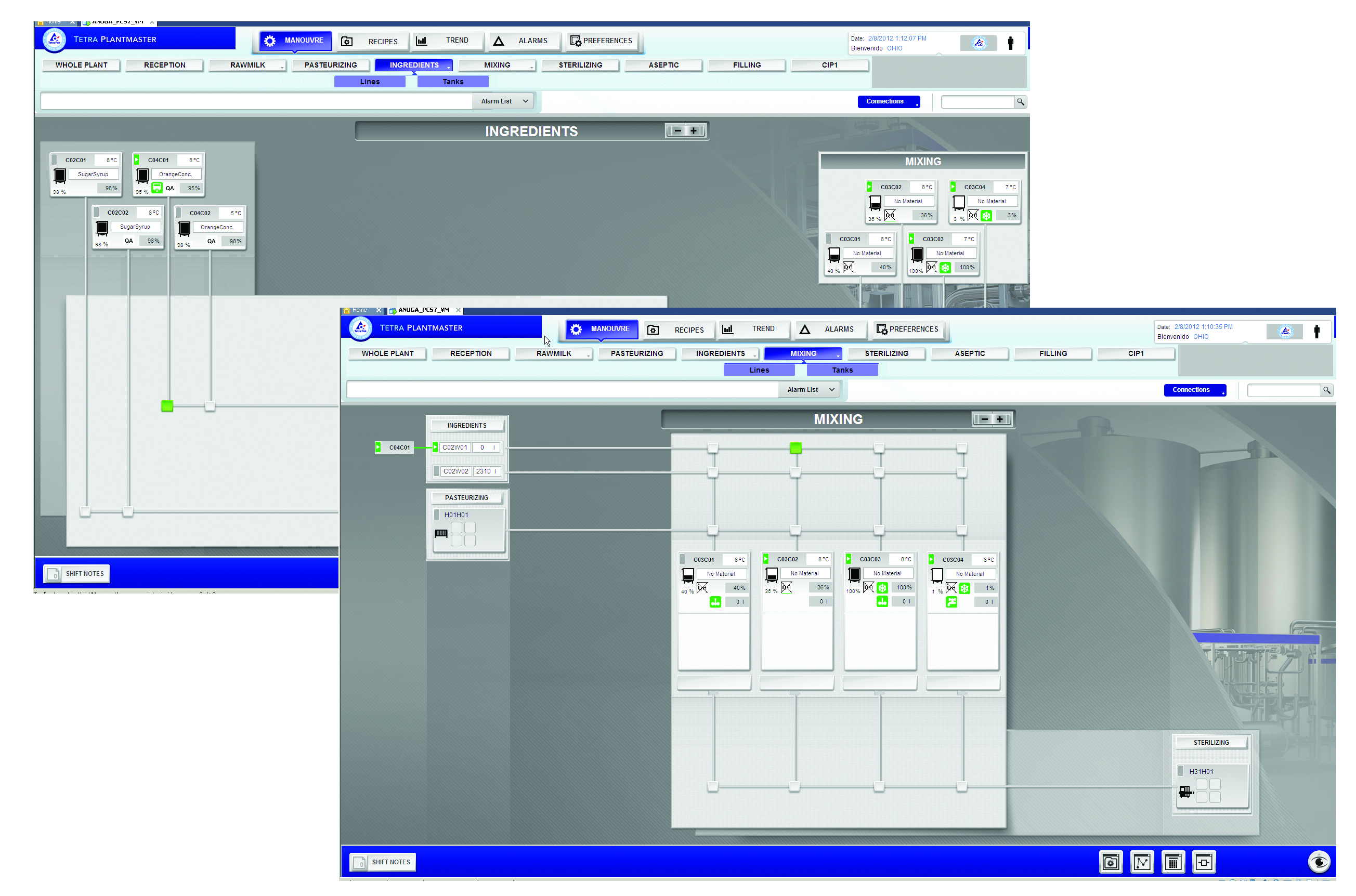

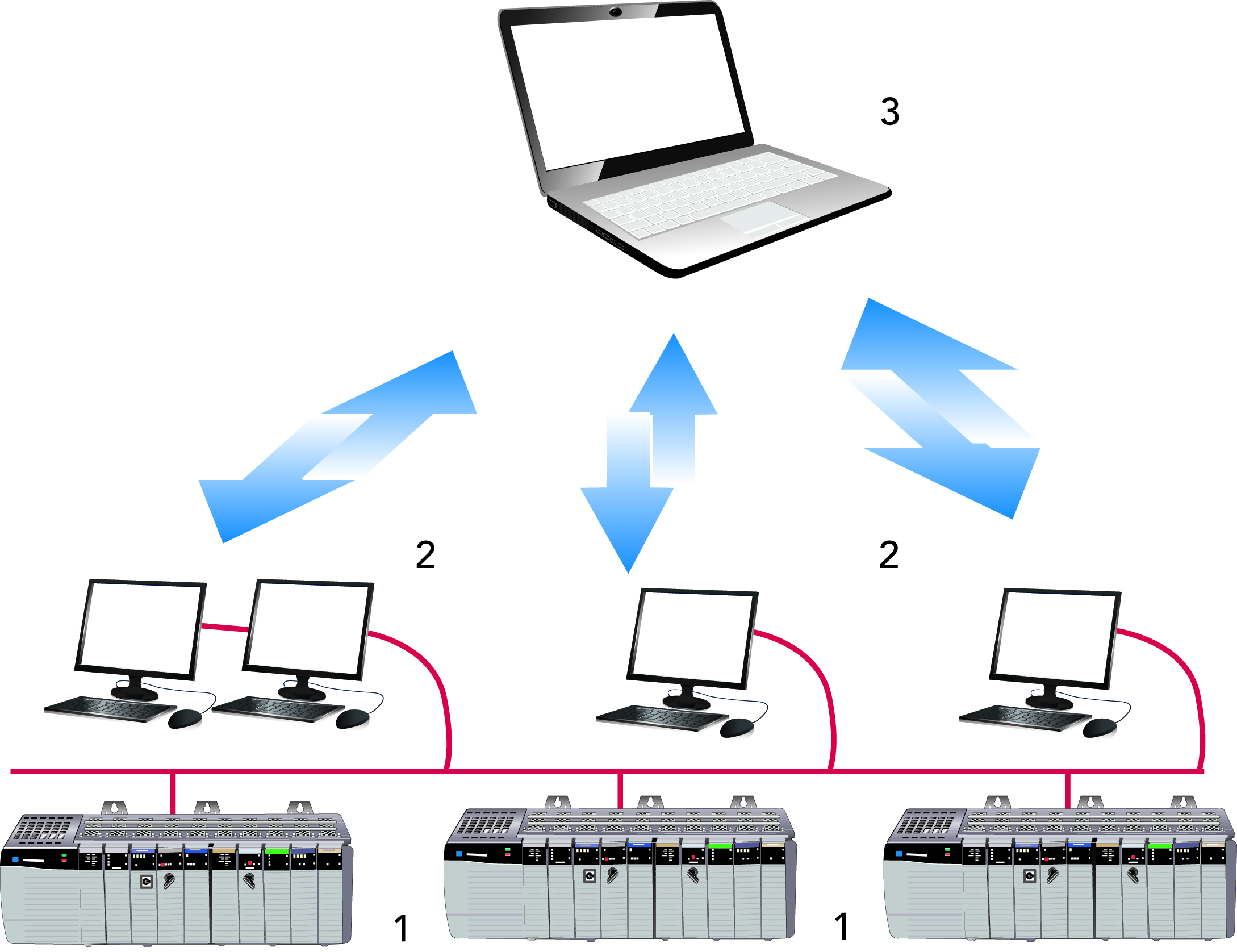

В современных системах контроля рост производительности и снижение стоимости компьютеров и микропроцессоров были использованы для распределения функций управления между блоками местного оборудования. В результате система стала более гибкой и гораздо более мощной. Новые процессоры могут использоваться для управления отдельными машинами или для развития системы общего контроля и управления для повышения производительности всего предприятия.

Полностью интегрированная система управления

Сейчас делается следующий шаг в развитии автоматизации процессов в направлении полностью интегрированных систем управления предприятием.

Предприятие состоит из более чем одной технологической площадки, например зоны приемки, производства сыра и питьевого молока. У каждой площадки своя конфигурация одного или нескольких устройств управления процессом, и зачастую у них есть пользовательский интерфейс для операторов, отвечающих за передачу продукта из одной технологической площадки в другую.

Очень важно отслеживать производственные процессы и экономичность предприятия. Устройства управления процессом выдают достаточное количество данных о процессе в любое время, днем и ночью, за неделю и месяц. Знание того, что происходит, – это ключ к возможности управлять предприятием более эффективно и экономично.

Сами устройства управления процессом передают все необработанные данные в систему оперативного управления производством (СОУП), где данные могут быть дополнительно обработаны и сохранены в базе данных. Этим занимается отдельный компьютер.

Современные СОУП-системы предназначены для работы с большими объемами данных. Они обрабатывают данные, превращая их в полезную информацию. Визуализация этой информации в виде различных отчетов помогает пользователям анализировать экономику производства и т. д. и помогает при планировании и в прогнозировании проведения профилактического обслуживания.

Почему нам нужна автоматизация?

При планировании молочного производства необходимо учитывать несколько факторов. Следовательно, окончательное производственное решение – всегда компромисс между факторами, относящимися к продукции, производственному процессу и к экономии, при необходимости удовлетворять внешние требования к предприятию. Эти внешние требования связаны с такими факторами, как законодательство, тип и количество продукта, качество продукта, вопросы гигиены, готовность и гибкость производства, рабочая сила, экономичность производства.

В число факторов, имеющих отношение к продукции, входят сырье, обработка продукции и ее качество, в то время как факторы, относящиеся к технологии производства, включают в себя выбор оборудования для удовлетворения внешних требований. Даже если производственные блоки изначально проектируются с целью обеспечения запланированного качества продукции, все равно приходится идти на различные компромиссы, в особенности если предполагается производство разнообразной продукции.

Например, это относится к требованиям по мойке оборудования и возможности его подключения к предполагаемой системе мойки. Другие компромиссы также неизбежны там, где речь идет о расходе энергии и подсобных средств и области применения оборудования, подлежащего контролю. Здесь необходимо подчеркнуть, что при выборе производственного оборудования необходимо учитывать вопросы управления технологическими процессами.

Правильно примененная система управления производством, спроектированная исходя из исчерпывающих знаний о продуктах, технологических процессах и производственном оборудовании, имеет массу преимуществ.

Главные из них:

• безопасность пищевых продуктов;

• стабильное качество продукта;

• надежность;

• экономичность производства;

• гибкость производства;

• технический контроль;

• прослеживаемость.

Безопасность продукции обеспечивается работой системы управления, которая непрерывно наблюдает за оборудованием и технологическими процессами. При серьезных сбоях в работе оборудования его безопасная работа будет восстановлена, а при нарушении процесса этот процесс останавливается. Система гарантирует недопущение нежелательного смешивания разных продуктов, переполнения емкостей и других ошибок, приводящих к потере продукции и сбоям в производстве.

Тот факт, что все производственные циклы всегда выполняются абсолютно аналогичным образом, означает, что конечный продукт будет отличаться неизменно высоким качеством, после того как все переменные технологического процесса будут точнно настроены для оптимизации выхода.

Точное управление процессом означает, что потери продукции и расход рабочих сред, моющих растворов и энергии сводятся к минимуму. Поэтому хорошо сконструированная и адаптированная к данному производству система управления обеспечивает высокую экономичность производства.

Гибкость производства можно обеспечить за счет программирования системы управления с учетом различных вариантов производства и состава продукции. В этих случаях изменение производства можно осуществлять простой сменой рецептуры вместо изменения действующей программы.

Система управления также может предоставить необходимые данные и информацию о производстве в виде отчетов, статистики, анализов и т. д. Эта информация позволяет принимать более точные решения по управлению производством.

- продуктом;

- производством;

- экономией;

- внешними факторами.

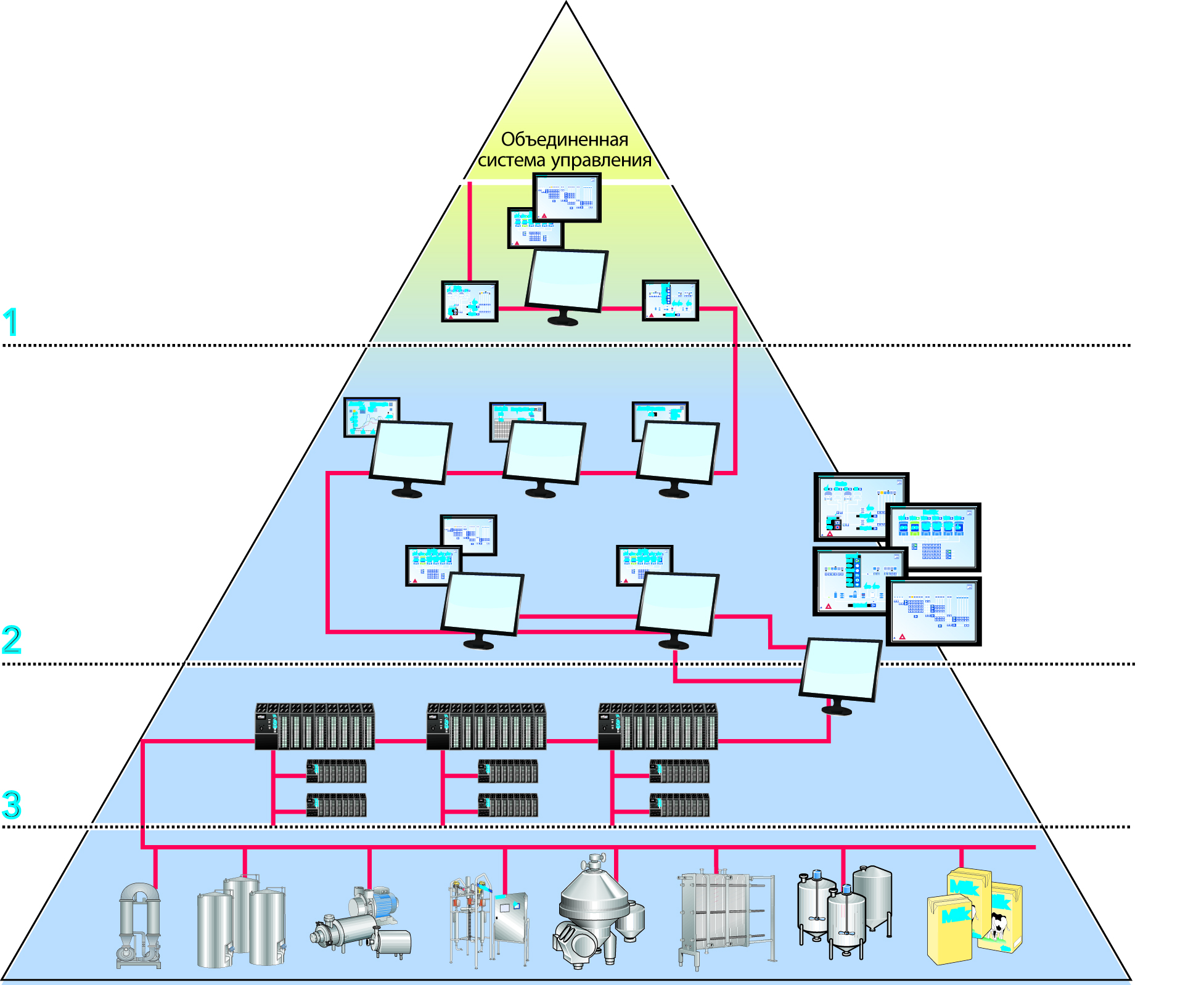

Уровни системы управления

Для описания уровней системы управления были выбраны следующие определения:

- ручное управление;

- блочный контроль и управление;

- линейный контроль и управление;

- управление производством.

Ручное управление

Все операции на предприятии осуществляются вручную. Управление управляющими модулями осуществляется вручную, хотя на деле их пускают и останавливают нажатием кнопки на панели управления без функции блокировки. Некоторые отдельные клапаны, такие как распределительный клапан, в пастеризаторе с ручным управлением могут управляться в автоматическом режиме, но при этом все равно будет считаться, что предприятие или линия управляются вручную.

Блочный контроль и управление

Каждый технологический блок управляется с отдельного пульта управления. У каждого блока есть унифицированный способ связи с другими блоками и системами диспетчерского управления. Блоки обмениваются информацией при помощи ограниченного числа входящих/ исходящих сигналов или по линии связи. Степень интеграции системы управления невысока, и требования к организации ее работы на месте ограничены.

Линейный контроль и управление

Оператор контролирует предприятие или линию, используя один или несколько интерфейсов пользователя. Технологические блоки с их собственными пультами управления в рабочем режиме управляются с центрального интерфейса пользователя. Координация технологических маршрутов и работы блоков осуществляется при помощи одного или нескольких программно- логических контроллеров (PLC) предприятия.

Линейный контроль и управление дают отличное общее представление о предприятии и способствует повышению его функциональности, т. е. операции могут выполняться последовательно, и потери будут сведены к минимуму за счет оптимизации последовательности технологических операций. Изменения в процессе потребуют адаптации программы управления, и, следовательно, требования к организации ее работы на месте очень высоки.

Управление производством

Производство и мойка могут проводиться отдельно или одновременно согласно рецептуре. Главный технолог может запланировать выполнение заданных параметров с пульта управления, который может находиться в офисе. Оператор процесса контролирует исполнение плановой периодической операции с одного или нескольких пультов управления. На больших предприятиях каждый пульт управления должен охватывать соответствующий производственный участок.

Контроль технологических блоков, имеющих собственные панели управления, должен быть включен в осуществление соответствующей периодической операции. Один или несколько заводских PLC контролируют последовательность технологических операций, а заводской сервер координируют все действия на предприятии. Статистические данные по каждой периодической операции хранятся в базе данных. Использование новейших технологий означает, что система управления становится высокоинтегрированной. Изменения в процессах приведут к переработке модели предприятия, рецептов и программ, и, следовательно, к организации работ на месте предъявляются очень высокие требования.

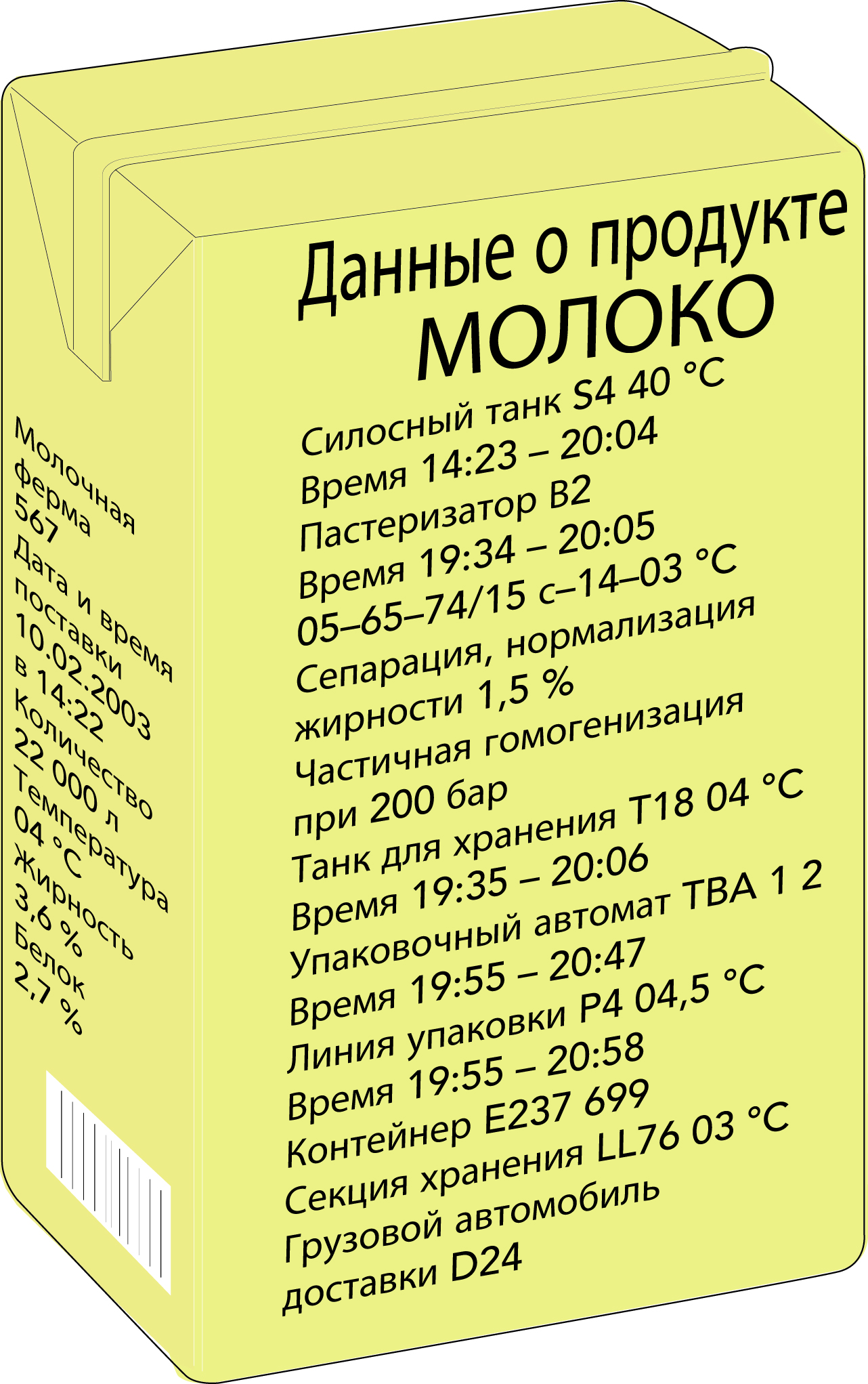

Технологические процессы могут выполняться последовательно, а потери продукта будут сведены к минимуму за счет оптимизации последовательности технологических процессов. Работа предприятия может быть проанализирована, а то, как был получен конкретный конечный продукт, может быть прослежено по всей последовательности производства.

Требования к системе управления

Прежде всего, от системы управления производственными процессами требуются гибкость, надежность и экономичность.

Это означает, что система управления должна:

- быть надежной и простой в обслуживании;

- иметь логичный, информативный и эффективный интерфейс пользователя;

- быть основанной на доступных программно-технических средствах;

- включать программы диагностических испытаний и обновлений;

- предусматривать простую процедуру расширения.

Расширение системы управления

Одно из важнейших требований, предъявляемых к системе управления, – это возможность ее расширения при необходимости. Должна существовать возможность построения системы любых размеров за счет ее постепенного дополнения стандартными элементами. Небольшое устройство управления, установленное для управления линией приемки, может в дальнейшем при добавлении других устройств той же марки получить дополнительные функции – управление переработкой молока, фасовкой и т. д. В то же время в имеющиеся устройства управления могут быть добавлены управленческие процедуры для передачи данных в управляющие компьютеры.

При расширении системы управления очень важно, чтобы все компоненты системы контроля, начиная с дистанционных датчиков до интерфейса пользователя, можно было бы легко соединять друг с другом для создания бесперебойно работающей платформы системы управления. Это можно гарантировать при использовании продукции одного поставщика.

Как работает система управления?

ОПРЕДЕЛЕНИЯ

Автоматизация = управление производственным процессом и управление производством. Автоматизация означает, что все действия, необходимые для управления процессом, с оптимальной эффективностью выполняются системой управления на основе инструкций, заложенных в ее программу.

Система управления процессом = система, осуществляющая управление процессом.

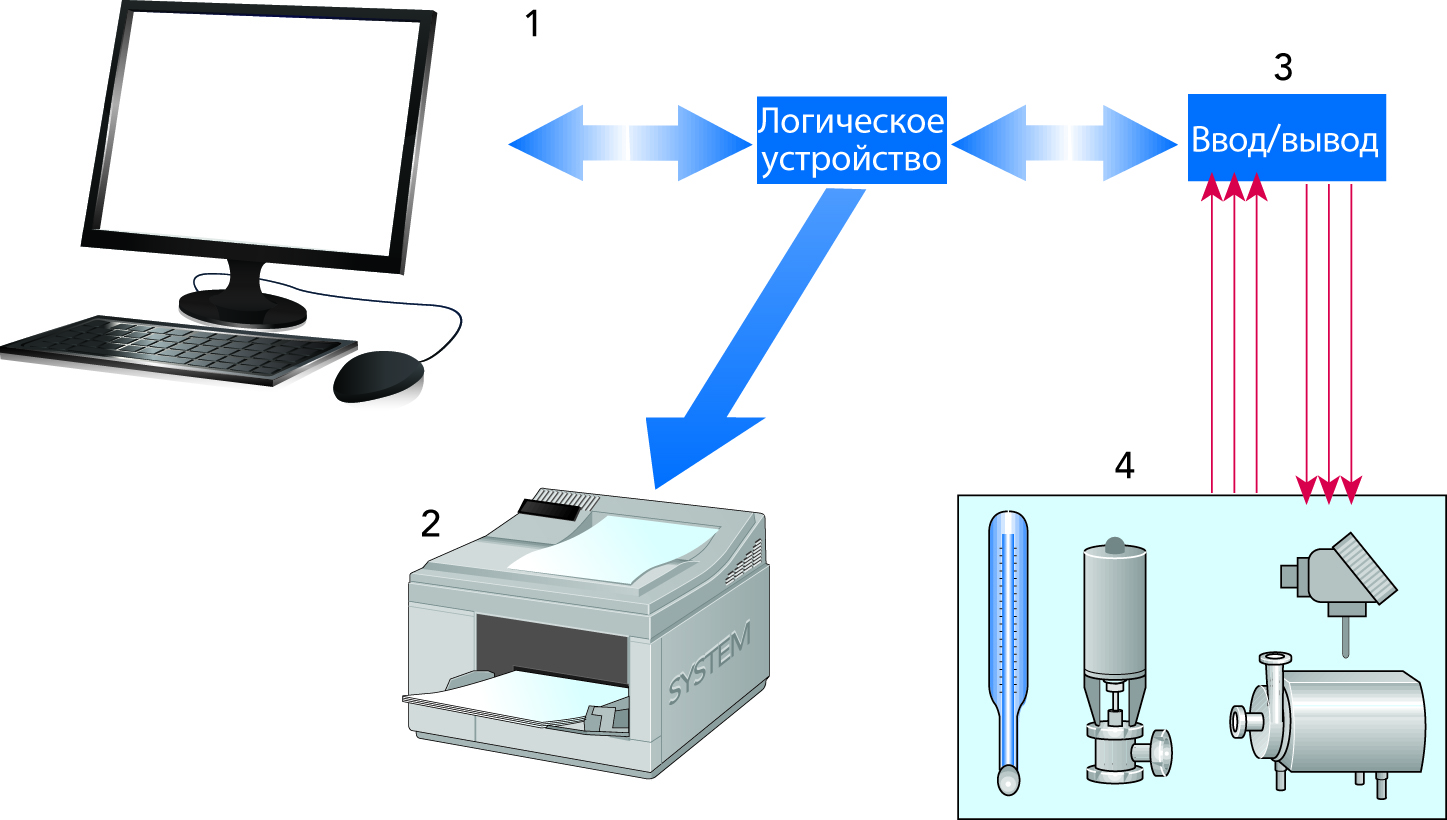

Обычно она включает:

- интерфейсы пользователя, используемые оператором процесса для связи с системой контроля и процессом;

- управление процессом, обычно PLC (программируемый логический контроллер), осуществляющий текущее управление процессом;

- интерфейсы ввода/вывода с блоками управления и измерительными преобразователями в производственной линии.

Система организации управления (СОУП) = система, осуществляющая управление производством.

- Она также может быть соединена с другими системами компании, такими как системы планирования ресурсов предприятия (ПРП).

ЛОГИКА

Логика – это основополагающее понятие в управлении процессом. Она означает механизм принятия решений, который позволяет решать определенную задачу в соответствии с заданной моделью. Человеческий разум «запрограммирован» имеющимся у него образованием и опытом выполнять задание определенным образом.

На рис. 6.10.7 показано, как в системе ручного управления оператор использует логику для решения задачи управления, которая включает направление молока из группы емкостей в линию переработки. Он получает информацию о производственном процессе, например: танк Т1 вскоре опорожнится, танк Т2 в данный момент промывается, танк ТЗ заполнен продуктом и т. д. Оператор логически обрабатывает эту информацию. На рисунке проиллюстрирована последовательность его рассуждений: вопросы и решения, которые ему приходится формулировать. В результате он выполняет свои решения, нажимая соответствующие кнопки на щите управления, чтобы задействовать нужные клапаны, насосы и другое оборудование.

Оператор не испытывает особых трудностей при решении данной задачи управления. Но даже в этом случае не исключена вероятность ошибки. По ошибке моющий раствор и молоко могут перемешаться. В линии переработки может закончиться молоко, что приведет к появлению нагара на теплопередающих поверхностях. Молоко, оставшееся в танке во время его мойки, будет потеряно. Риск таких ошибок возрастает, если оператор одновременно отвечает за несколько подобных участков производства. Его могут торопить, у него может быть стресс, что повышает риск совершения ошибки.

На первый взгляд, легко предположить, что оператор постоянно сталкивается с необходимостью выбора между большим числом вариантов решения поставленной задачи управления. Но при более внимательном изучении вопроса выясняется, что это не так. После многочасовой работы на молокозаводе вырабатывается проверенная последовательность действий, позволяющая достичь оптимального качества продукта, безопасности и экономичности. Другими словами, оператор приобретает более или менее постоянную логику управления. Он выбирает танки в соответствии с наработанными схемами, он пользуется секундомером, чтобы засекать время слива молока из танка, он точно знает, когда нужно переключить линию на заполненный танк, чтобы свести до минимума потери продукта, и так далее. Так может быть проанализирован любой процесс, и тогда на основе этого анализа можно определить логику управления, которая обеспечивает оптимальные результаты.

Алгоритм управления хранится в виде программы в особом устройстве управления процессом, которым обычно является PLC.

СИСТЕМА УПРАВЛЕНИЯ

Все датчики и блоки управления в данном процессе (4) соединены с логическим устройством посредством системы входов/выходов (3). В этом случае вся необходимая информация относительно температур, потоков, давлений и т. д. передается в логический блок системы управления. После обработки входящих/выходящих сигналов и команд оператора логическое устройство устанавливает правильный выходной сигнал для задействования блоков управления, участвующих в данном процессе. Это делается в определенном порядке для соответствия логическим условиям, которые применены в данном процессе. Блоки управления посылают сигналы обратной связи, подтверждая, что команды были выполнены. Эти сигналы обратной связи используются логическим устройством в качестве условий, разрешающих переход к следующему шагу в процессе. Принципиальная схема системы управления показана на рис. 6.10.8.

Если выходной сигнал и сигнал обратной связи не совпадают, подается аварийный сигнал, чтобы вернуть соответствующий процесс в безопасное состояние. Это, естественно, предполагает, что данная неисправность предсказуема. По мере того как процесс становится все более сложным, а требования, которые предъявляются к его надежности и экономичности, – более жесткими, требуемая программа контроля (логика) должна соответственно быть более развитой.

Все интерфейсы пользователя (1) соединены с логическим устройством и с пультом оператора местной сети.

РАСПРЕДЕЛЕННАЯ ЛОГИКА

Эффективное управление процессом требует использования в процессе первоклассных электронных решений. Работа всей системы автоматизированного управления процессом будет поставлена под угрозу, если датчики и преобразователи не будут правильно работать.

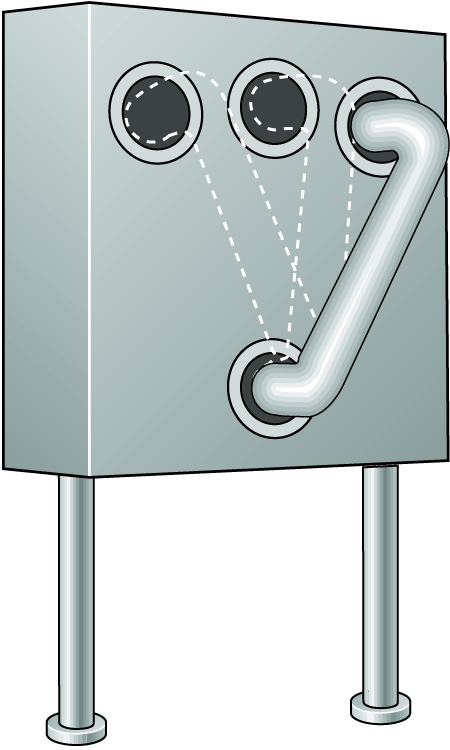

Система контроля клапанов, показанная на рис. 6.10.9, является примером распределенной логики. Работа молочного производства любого размера включает отслеживание сотен или даже тысячи клапанов и управление ими в различных комбинациях и последовательностях. PLC представляют собой специализированные системы для решения подобных управленческих задач за максимально короткое время. Для этого PLC необходимы каналы мгновенной связи с клапанами. Это повышает стоимость установки, но были разработаны новые системы контроля клапанов, обеспечивающие экономичное решение данного вопроса.

Современная система состоит из некоторого числа датчиков обратной связи (1) – по одной на каждый клапан. Датчики обратной связи подсоединены к общему кабелю интерфейсной шины и общей линии сжатого воздуха. Кабель интерфейсной шины соединен с межсетевым устройством, сообщающимся с системой управления (2) и источником электропитания датчиков обратной связи. Несколько интерфейсных шин может быть подсоединено устройством управления процессом для управления требуемым числом клапанов.

Другим важным преимуществом данной системы является то, что датчик обратной связи сообщает о состоянии клапана в систему управления. Модем непрерывно сканирует состояние всех клапанов и незамедлительно информирует устройство управления процессом в случае появления неполадок. Это облегчает поиск и устранение неисправностей, особенно тогда, когда есть возможность отсоединить отдельный клапанный блок, не нарушая работу других частей системы управления.

Принцип интерфейсной шины начинают применять для передающих устройств и контрольно-измерительной аппаратуры в комплексе – распределенные системы контроля температур и расходомеров являются примерами подобного применения.

Для производителя выгода заключается не только в существенном уменьшении стоимости установки и пуска в эксплуатацию, но также в увеличении объема получаемой полезной информации, что делает совокупные инвестиции в систему управления ниже, чем в традиционных системах.

ПЕРИОДИЧЕСКИЙ КОНТРОЛЬ

Производство на предприятиях, выпускающих жидкие продукты питания, становится все более сложным по мере появления все более сложных рецептов. В ходе производственных процессов должна соблюдаться четкая последовательность действий для гарантии качества продукта.

Рост числа продуктов, необходимых производителям, означает сокращение производственных циклов. Для сохранения конкурентоспособности в такой ситуации необходимы эффективное планирование и организация производства.

Производство 50 тонн клубничного йогурта, например, называется партией. Вместо того чтобы выполнять только обычные технологические операции, такие как перенос в и из технологических блоков, управление партией (периодическим процессом) включает осуществление общего контроля производства от получения молока до того момента, когда стаканчики с йогуртом поступают на хранение перед отгрузкой. Основным достоинством периодического контроля является то, что система помогает в выполнении всех основных действий.

УПРАВЛЕНИЕ РЕЦЕПТУРОЙ

Используя управление рецептурой, производитель будет иметь полный контроль при запуске нового продукта. Если нет необходимости в установке нового технологического оборудования, то не нужно приглашать специалистов со стороны для перепрограммирования системы управления. Все процессы корректируются на месте с использованием понятных инструментов.

Все предыдущие рецепты автоматически сохраняются и доступны для использования, если они понадобятся в будущем. Любой существующий рецепт может быть модифицирован в интерактивном режиме и сохранен как новая версия или как совершенно новый рецепт.

Гибкость процессов при этом максимальная, так как все рецепты можно настраивать.

УПРАВЛЕНИЕ ПРОИЗВОДСТВОМ

Система управления производством партии дает исчерпывающую информацию о том, что происходит при производстве: данные о производстве и объем, произведенный к данному моменту, данные о продуктах, которые предстоит произвести позже в этот день, текущие производственные проблемы. Вся информация может быть отображена на любом интерфейсе пользователя, подключенном к сети.

Как работает система управления данными?

Отслеживание выполнения работы

СБОР ДАННЫХ О ПРОИЗВОДСТВЕ

Все, что происходит в системе управления, может быть автоматически занесено в базу данных и снабжено индивидуальными маркерами. Это означает возможность автоматически сравнивать параметры различных производственных циклов с получением отчета, с помощью которого, вероятно, можно будет выявить проблемы с качеством продукции, произошедшие в определенный момент времени. Таким образом, есть возможность решить проблемы с непостоянством качества продукции или трудности с выпуском конкретного продукта.

Кроме того, есть возможность автоматически создавать отчеты, определяющие все плановые и реальные показатели производства – все события и любые ошибки, случившиеся во время конкретного производственного цикла. Можно добавить лабораторные данные и присоединить их непосредственно к выходу маркированных данных.

ОТСЛЕЖИВАНИЕ ПРОИЗВОДСТВА

Есть четкая связь между тем, как происходит производство, и конечной прослеживаемостью. Например, если производилась очистка танка между двумя партиями, то они будут совершенно разделенными. Однако если следующая партия идет сразу после предыдущей без проведения очистки, то остатки предыдущей партии будут присутствовать в следующей партии. Первый метод даст более точное разделение, но и значительно повысит производственные расходы. Производитель должен определить желаемую степень разделения продукта в зависимости от типа продукта и потребности в прослеживаемости. Система отслеживания зарегистрирует, что произошло, и пользователь будет знать, разделялись партии или нет. Существуют системы и методы, обеспечивающие требуемый уровень разделения и прослеживаемости, которые можно подобрать, исходя из соотношения цены и качества.

АНАЛИЗ

Давление роста стоимости на производителей приводит к спросу на инструменты, которые могут помочь снизить производственные расходы. Новые формы информационных решений открывают возможности для получения информации, которая может быть использована для определения областей, требующих улучшения. Существует много параметров, влияющих на производственные расходы. СЭО (совокупная эффективность оборудования) становится наиболее важной мерой и оценивает, насколько эффективно работает производственный процесс. Она измеряет:

- работоспособность;

- результат деятельности;

- качество.

Сводные показатели важны, так как позволяют увидеть тенденции на предприятии, но для того чтобы они стали полезными, их надо преобразовать в практическую информацию. В этих целях готовятся различные отчеты и используются функции «детализации» для углубленного анализа деталей, в зависимости от того, где находится вероятная проблема. Для текущего производства можно получить отчет, основанный на сценарии оптимальной эксплуатации, предусмотренном при определении размеров производства, оптимизации или на более поздних этапах. Для каждого блока приведены необходимые показатели. Эти цифры представляют конкретные заданные значения (взятые из оптимального сценария) в сравнении с реальными значениями.

Такими показателями/блоками могут быть:

Линии, пастеризаторы, упаковочные машины

- отношение времени работы ко времени простоя;

- отношение времени на пуск/выгрузку/производственный цикл;

- отношение времени циркуляции (или для линий и машин: выбрана перекачка, но насос

не работает) ко времени производства; - объем и тип мойки;

Танки

- отношение времени нахождения продукта в танке/24 часа;

- объем и тип мойки.

Сравниваются показатели оптимального и реального режимов эксплуатации. Если показатели отличаются больше, чем на заданное значение, они особо выделяются. Причиной может быть ошибка оператора, недостаточно оптимальное планирование или тот факт, что данное предприятие не подходит для выпуска такой продукции. Отклонение также может быть вызвано оборудованием (временные неполадки). Эти данные и причины могут быть позже проанализированы руководством планового отдела.

ПЛАНИРОВАНИЕ И СОСТАВЛЕНИЕ ГРАФИКОВ

Развитие систем общего и календарного планирования в данной отрасли еще только начинается. Основной идеей является соединение всех информационных структур предприятия или всей компании. Инструменты планирования обычно работают на уровне ПРП, соединяя заказы клиентов с данными о сырье и доступной производительности при нормальных условиях с выдачей планов на период от недели до месяца. Инструменты составления рабочих графиков обычно работают на уровне СОУП, помогая преобразовать план в детальные графики для конкретных машин с поминутной перспективой. Чтобы быть эффективными, инструменты составления графиков должны работать с информацией, получаемой в реальном времени, и иметь достаточную гибкость для корректировки графиков по мере развития производства.