СБОР И ПРИЁМКА МОЛОКА

Молоко поставляется с фермы (или центра приемки молока) на завод для переработки. Для хранения молока в разное время использовались разные виды емкостей и многие из них используются до сих пор по всему миру: от 2–3 литровых бутылок и керамических горшков до современных грузовых цистерн с системой охлаждения для хранения тысяч литров молока.

Раньше, когда молочные заводы были небольшими, сбор молока происходил с ближайших ферм. Содержание микроорганизмов в молоке можно было контролировать посредством минимального охлаждения, т. к. расстояния для перевозки были небольшими и сбор молока происходил ежедневно. На сегодняшний день имеется тенденция к постепенному увеличению размеров молочных заводов. Требуется улучшение производства и повышение качества конечного продукта. Молоко может доставляться из очень отдаленных мест, поэтому ежедневный сбор невозможен. В настоящее время сбор молока обычно происходит через день, однако этот интервал может иногда доходить до трех дней.

Охлаждение молока

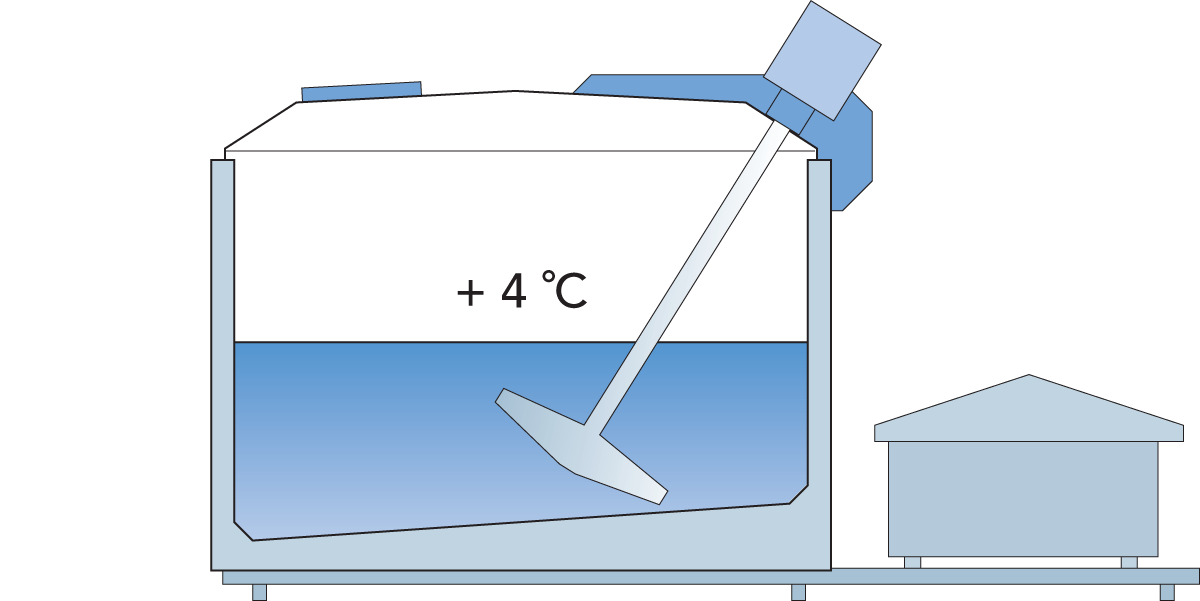

Молоко необходимо немедленно охлаждать до + 4 °С сразу же после доения и хранить в этой температуре все время при транспортировке на завод.

Если система охлаждения сломалась по пути, например при перевозке, микроорганизмы начинают размножаться в молоке. Это приводит к образованию разнообразных продуктов метаболизма и ферментов. Последующее охлаждение остановит развитие бактерий, но вред молоку будет уже нанесен. Число бактерий стало больше, а молоко теперь содержит вещества, влияющие на качество конечного продукта.

Дизайн молочных ферм

Первые меры по сохранению свежести молока должны быть предприняты уже на ферме. Условия доения должны быть настолько гигиеничными, насколько это возможно; система доения сконструирована таким образом, чтобы предотвратить контакт с воздухом, оборудование для охлаждения установлено согласно требованиям.

Чтобы соответствовать требованиям гигиены, молочные фермы имеют специальное помещения для хранения охлажденного молока. Все более распространенными становятся транспортировочные цистерны с системой охлаждения. Такие цистерны емкостью от 300 до 30000 литров (рис. 5.1) соединены с мешалкой и холодильным оборудованием, чтобы соответствовать определенным требованиям – например, в течение двух часов после доения молоко должно быть охлаждено до температуры +4 °С.

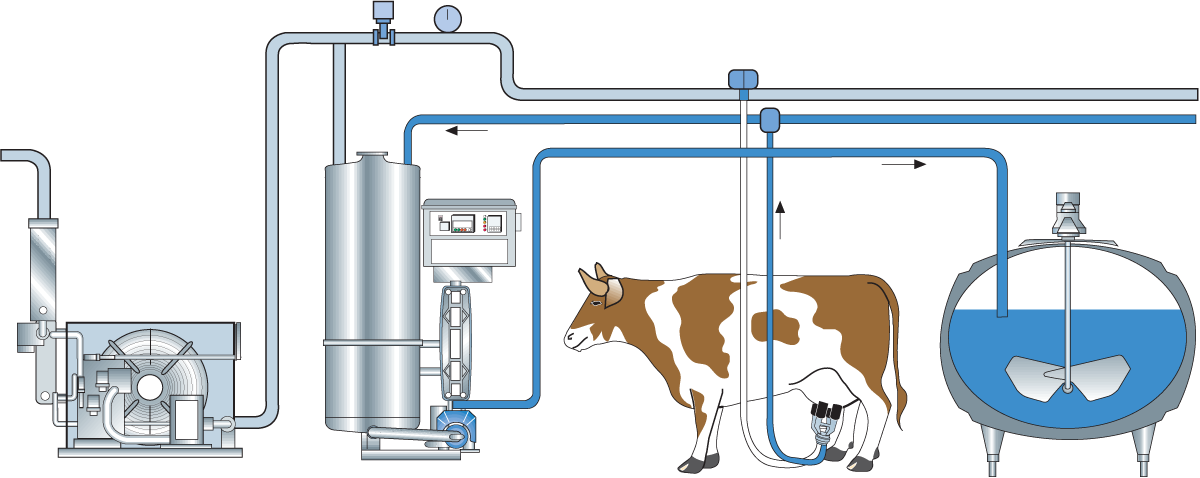

Более крупные фермы, производящие большое количество молока, часто устанавливают отдельные холодильные платформы для охлаждения молока перед тем, как оно попадет в цистерну (рис. 5.2). Это предохраняет смешивание теплого, только что добытого молока с тем, что уже находится в цистерне.

Доильное помещение должно быть оборудовано системами мойки и дезинфекции молочной посуды, доилок и резервуара для охлаждения.

Доставка на молочный завод

Сырое молоко попадает на завод в изолированных транспортных цистернах. Молоко должно быть хорошо охлажденным, изолированным от воздуха; обработка должна оказывать на молоко минимально возможное механическое воздействие. Например, необходимо полностью заполнять цистерны, чтобы избежать излишнего взбалтывания молока при транспортировке.

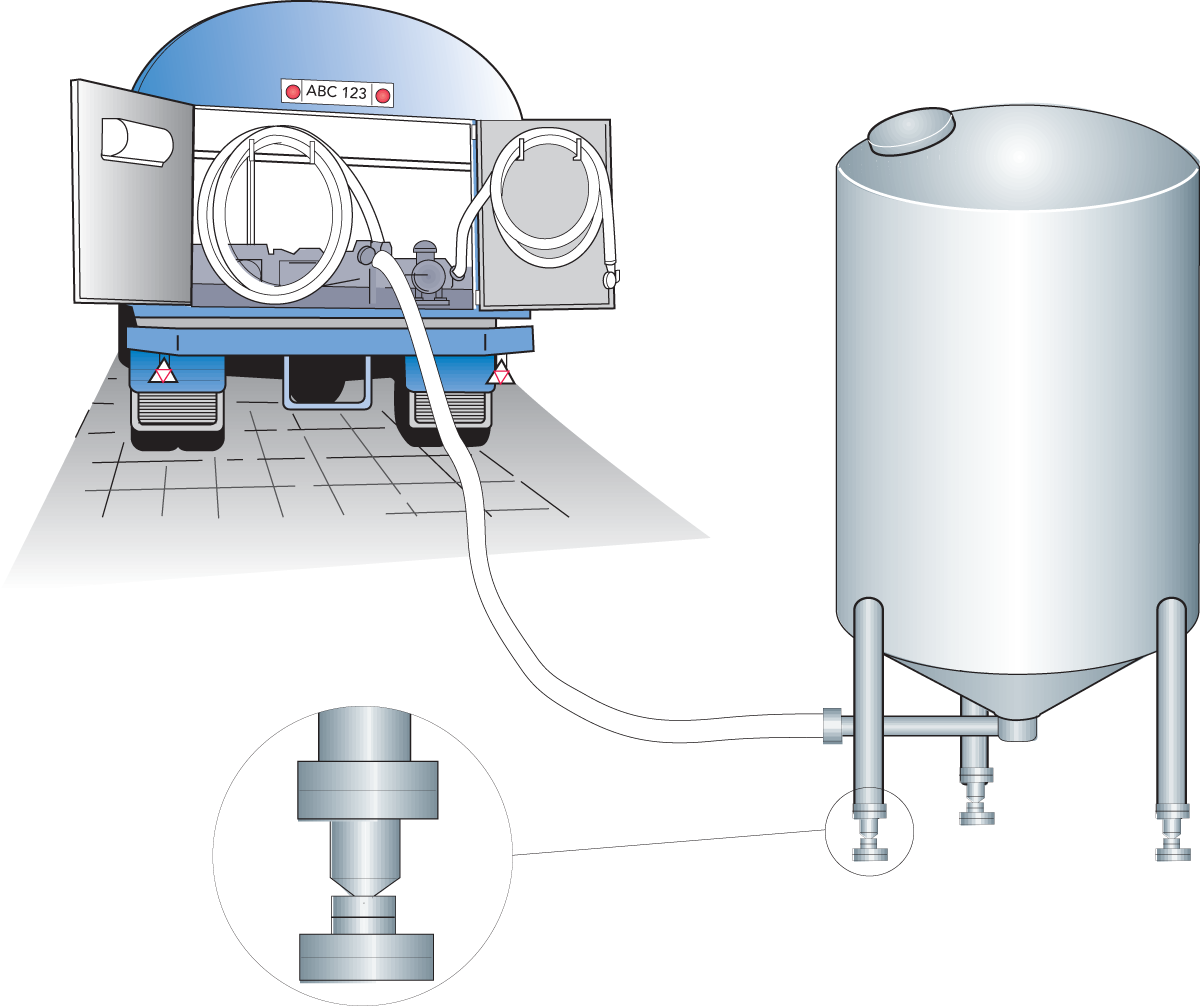

Сбор молока в цистерны

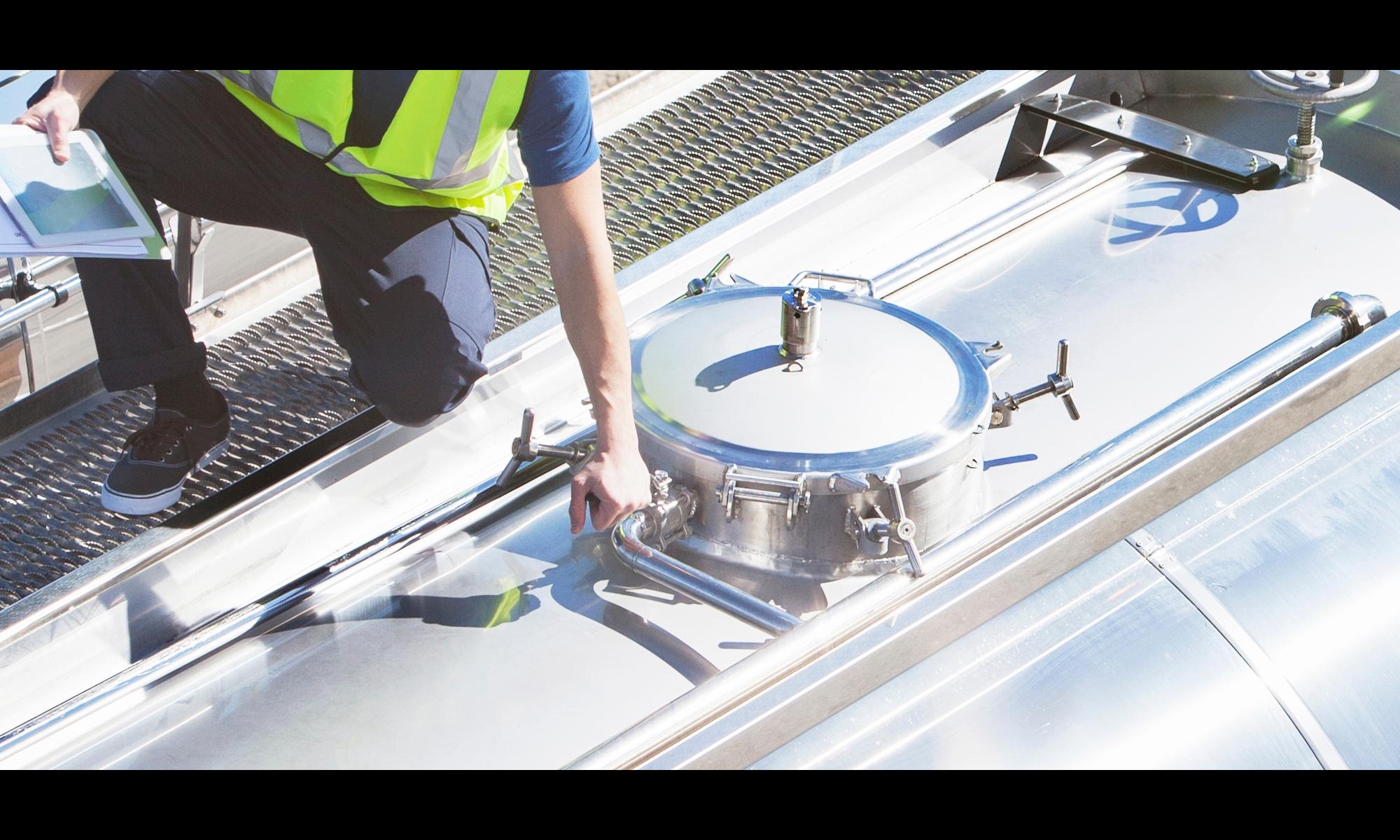

После окончания сбора молока оно должно быть доставлено на завод как можно быстрее. Шланг для заливки в автоцистерну подключается к выходному штуцеру охлаждающего танка фермы (рис. 5.3). Обычно цистерна снабжена насосом и датчиком, чтобы автоматически фиксировать объем молока. В иных случаях измерение проводят по разнице уровня молока, который, при условии того, что цистерна одна и та же, представляет собой определенный объем. Часто цистерна снабжена устройством, удаляющим воздух. Откачивание молока прекращается сразу же, когда охлаждающая автоцистерна опустошается Это необходимо, чтобы предотвратить смешивание воздуха с молоком. Транспортная цистерна разделена на несколько отсеков, чтобы предотвратить излишнее взбалтывание молока при транспортировке. Каждый отсек заполняется по очереди, и когда заполнены все отсеки, молоко доставляется на завод.

Проверка качества молока

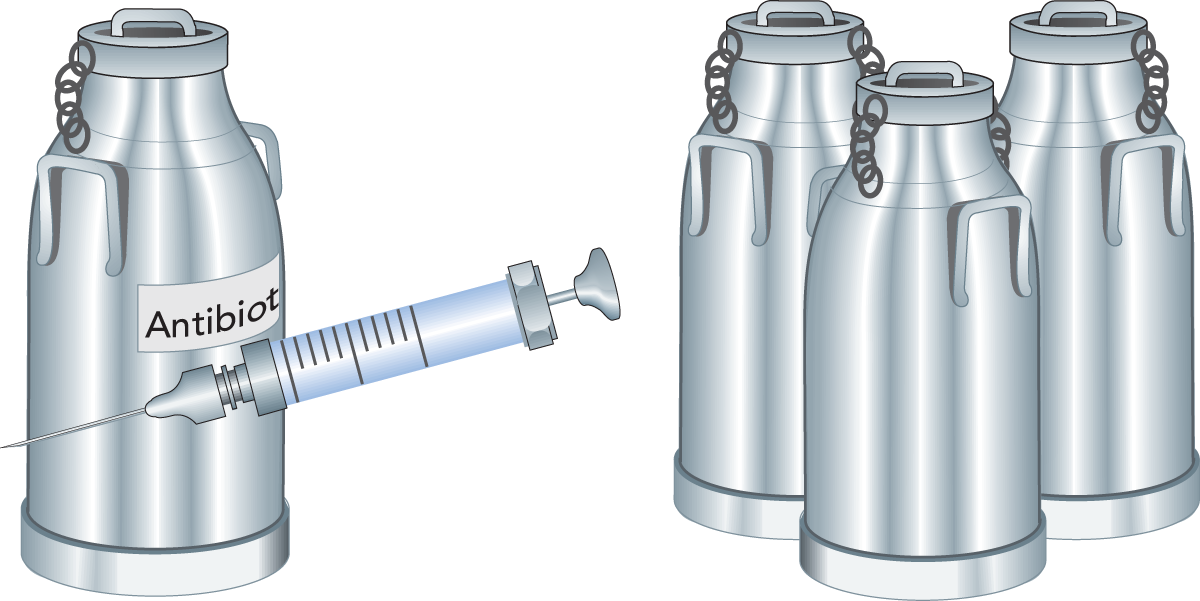

Молоко от больных животных и молоко, содержащее антибиотики или осадок, не должно приниматься на молочный завод (рис. 5.4). Даже следы антибиотиков в молоке могут сделать его непригодным для производства кисломолочных продуктов с использованием бактериальных культур – например, йогурта и сыра.

На ферме обычно производится лишь поверхностное определение качества молока. Его состав и чистоту определяют обычно по прибытии на завод с помощью множества тестов. Результаты некоторых из них прямо влияют на размер выплат фермерам. Следующие тесты являются наиболее распространенными при приемке молока.

Вкус и запах молока

В случае сбора молока с молочных ферм в транспортную цистерну водитель отбирает образцы молокаскаждой фермы для проведениятестана заводе. Молоко, отличающееся по вкусуизапаху от нормального молока, получает более низкую оценку качества. Это влияет на размер выплат фермерам. Молоко со значительными отклонениями вкуса и запаха должно выбраковываться.

Контроль чистоты цистерн

Внутренняя поверхность цистерн на фермах тщательно проверяется. Любые остатки молока являются признаком неэффективной очистки, что влечет штраф за несоблюдение протокола качества.

Пробы санитарного состояния или пробы с резазурином

Содержание микроорганизмов в молоке отражает его санитарное состояние. Для определения этого параметра часто используют резазуриновую пробу. Резазурин – синий краситель, который становится бесцветным при химическом восстановлении ферментами, выделяемыми в молоко микроорганизмами. Обесцвечивание резазурина при добавлении в образец молока происходит в результате метаболической активности бактерий. Скорость обесцвечивания резазурина находится в прямой зависимости от количества бактерий в образце. Этот принцип используется в двух гигиенических тестах. Один из них – экспресс-тест, на основе которого можно на месте отбраковать бидоны с некачественным молоком. Если образец сразу начинает изменять оттенок, молоко считается непригодным для потребления человеком. Другой тест – рутинный, проводится на заводе, заключается в хранении образца в течение суток в холодильнике, после чего в образец добавляется резазурин. Образец затем выдерживается в течение двух часов при 37,5 °С на водяной бане.

Содержание соматических клеток

Большое (более 500 000/мл) количество соматических клеток в молоке является признаком заболевания вымени. Содержание клеток определяется специальными устройствами для подсчета частиц (счетчик Коултера и т. п.).

Наиболее распространенные пробы при получении молока:

• Вкус и запах

• Чистота

• Санитарное состояние

• Содержание соматических клеток

• Содержание бактерий

• Содержание белка

• Содержание жира

• Точка замерзания

Содержание бактерий

Помимо этого может применяться упрощенный метод подсчета для приблизительной оценки содержания бактерий. В этом методе (метод Лисмента) бактерии культивируют в образце молока 0,001 мл при 30 °C в течение 72 ч в питательной среде. Количество бактерий определяют на специальном экране.

Содержание белка

Содержание белка в поставляемом молоке на многих заводах определяет размеры выплаты фермам. Содержание белка определяется устройствами с ИК-излучением. Такой прибор позволяет производить до 300 проб в час.

Содержание жира

Для определения содержания жира в молоке можно использовать различные методы. Метод Гербера является наиболее распространенным для цельного молока.

Точка замерзания

Многие молочные заводы проверяют точку замерзания молока, чтобы выявить разбавлялось молоко водой или нет.Точка замерзания неразведенного молока находится в интервале от -0,51 до -0,56 °С. При добавлении воды к молоку точка замерзания повышается. Для такой проверки необходимы специальные приборы.

Прием молока

На молочных заводах имеются специальные отделения приема молока с ферм. Прием начинается с определения количества молока. Количество принятого молока регистрируется в системе взвешивания, необходимой для сравнения с количеством молока, отправленного с фермы. Количество принятого молока измеряется по объему или по весу.

Прием молока из цистерн

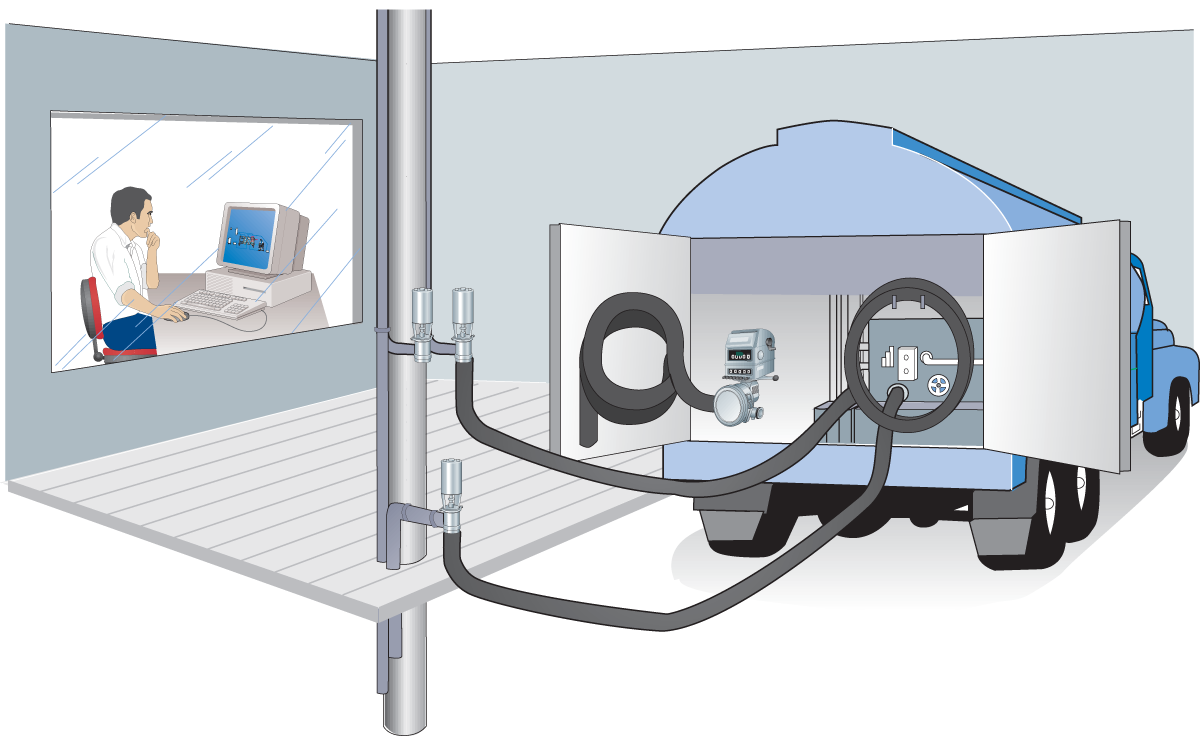

Цистерны поступают непосредственно в цех приема молока, иногда достаточно большой для одновременного приема нескольких цистерн. Молоко замеряется по объему либо по весу.

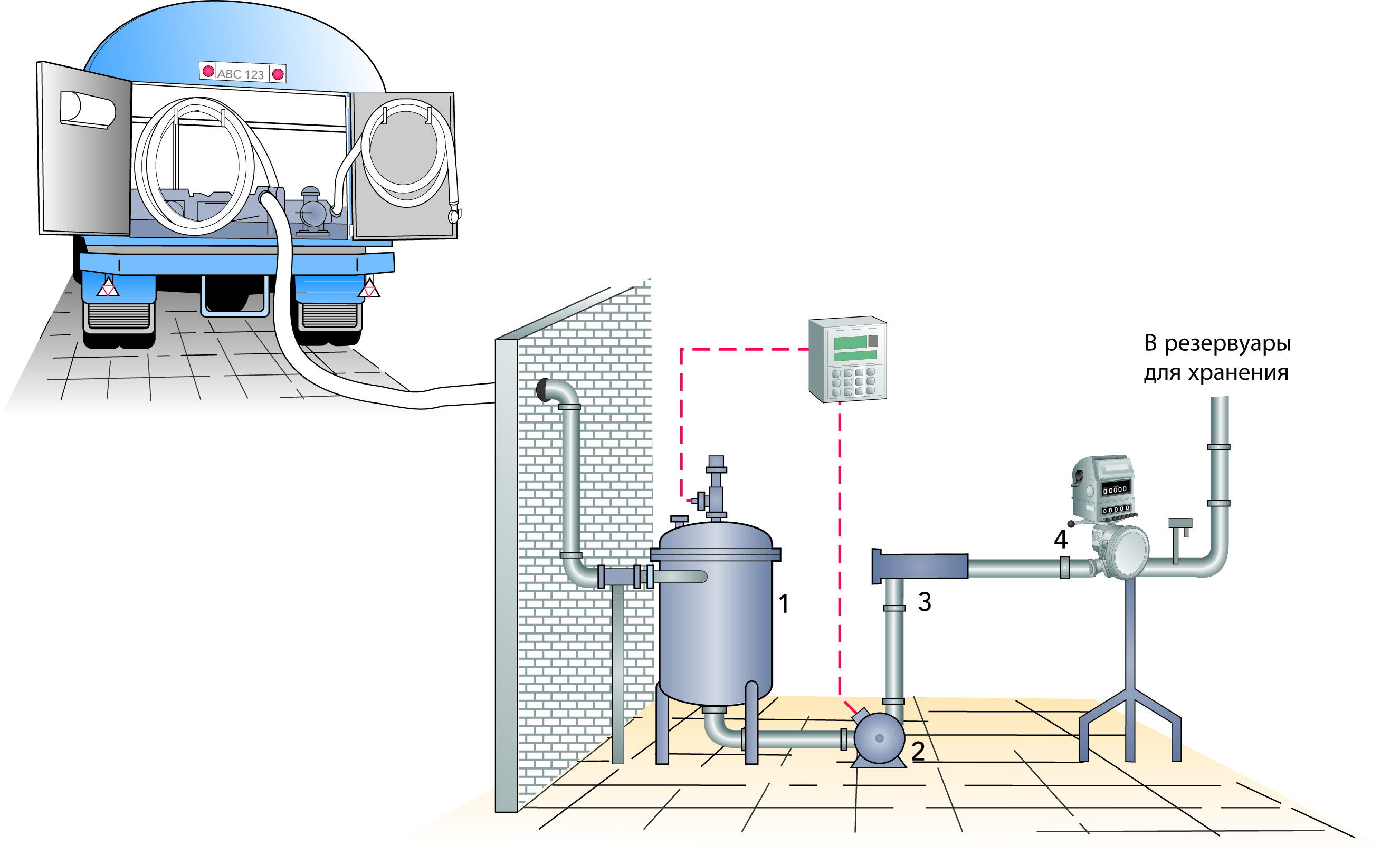

Измерение по объему

В этом методе используется расходомер. Показания прибора не всегда точны, т. к. он регистрирует объем молока с растворенным в нем воздухом. Важно предотвращать попадание воздуха в молоко. Точность измерения можно повысить, если перед этим откачать воздух воздухоотделителем (рис. 5.7). Воздухоотделительный клапан цистерны соединяется с воздухоотделителем, далее молоко, не содержащее воздуха, проходит через расходомер, регистрирующий общий объем молока на выходе. Общий объем молока, прошедшего через расходомер, регистрируется по окончании на специальной карточке прибора.

Насос запускается с панели управления, которая дает сигнал о том, что молоко в воздухоотделителе достигло необходимого уровня, чтобы предотвратить обратный подсос воздуха в линию. Насос останавливается, как только уровень молока падает ниже заданного уровня. После измерения молоко перекачивается в резервуар для хранения.

Измерение по весу

Молоко в цистерне можно взвесить двумя способами:

- Взвешивание цистерны до и после загрузки молока с последующим вычитанием одного числа из другого (Рисунок 5.8).

- Используя специальные цистерны с встроенными тензодатчиками (Рисунок 5.9). В первом случае цистерна проходит через весы на молочном заводе.

Взвешивание можно проводить вручную или автоматически. При ручном взвешивании оператор записывает вес напротив номера цистерны. При автоматическом взвешивании необходимые данные заносятся после того, как водитель вставляет свою карточку в сканер для карт. Перед взвешиванием цистерна обычно проходит через пункт мойки автомобилей. Это особенно важно при плохой погоде.

Когда вес брутто цистерны записан, молоко поступает на молочный завод. На линии приемки может быть установлен воздухоотделитель без расходомера. После освобождения цистерна вновь взвешивается, и вес тары вычитается из предварительно измеренного веса брутто.

При способе с взвешиванием цистерны молоко перекачивается из нее в специальный танк с тензодатчиками, встроенными в снование опор. Тензодатчики срабатывют пропорционально весу танка. Сила сигнала возрастает с увеличеснием веса танка по мере поступления молока. Масса содержимоготанка регистрируется по окончании поступления всего молока из цистерны. После этого молоко перекачивается в танк для хранения.

Очистка цистерны

Цистерны моются ежедневно, как правило, по окончании цикла сбора молока с ферм. Если за день выполняется несколько циклов, мойка цистерны производится после каждого цикла. Мойку производят либо в цехе приема, присоединяя цистерну к моющему оборудованию, либо транспортируют цистерну в специальный цех мойки. Многие молочные заводы осуществляют ежедневную мойку внешней поверхности цистерн, чтобы они имели опрятный вид. Все больше стран принимают законы, обязывающие дезинфицировать цистерны, чтобы избежать распространения зоонозных инфекций.

Охлаждение молока при транспортировке

Обычно при транспортировке неизбежно повышение температуры молока выше + 4 °C. В связи с этим молоко обычно охлаждается ниже + 4 °C в пластинчатом теплообменнике, прежде чем оно поступит в резервуары на промежуточное хранение.

Хранение сырого молока

Необработанное сырое молоко – цельное молоко – хранится в огромных вертикальных танках, которые имеют емкость от 100 000 до 500 000 литров. Резервуары небольшого размера находятся внутри завода, однако крупные танки с целью снижения строительных расходов располагаются за пределами здания. Внешние танки имеют двухслойную конструкцию стенок с изоляцией между слоями. Внутренняя стенка танка состоит из нержавеющей стали, отполированной изнутри, внешняя стенка изготавливается из сварных металлических листов.

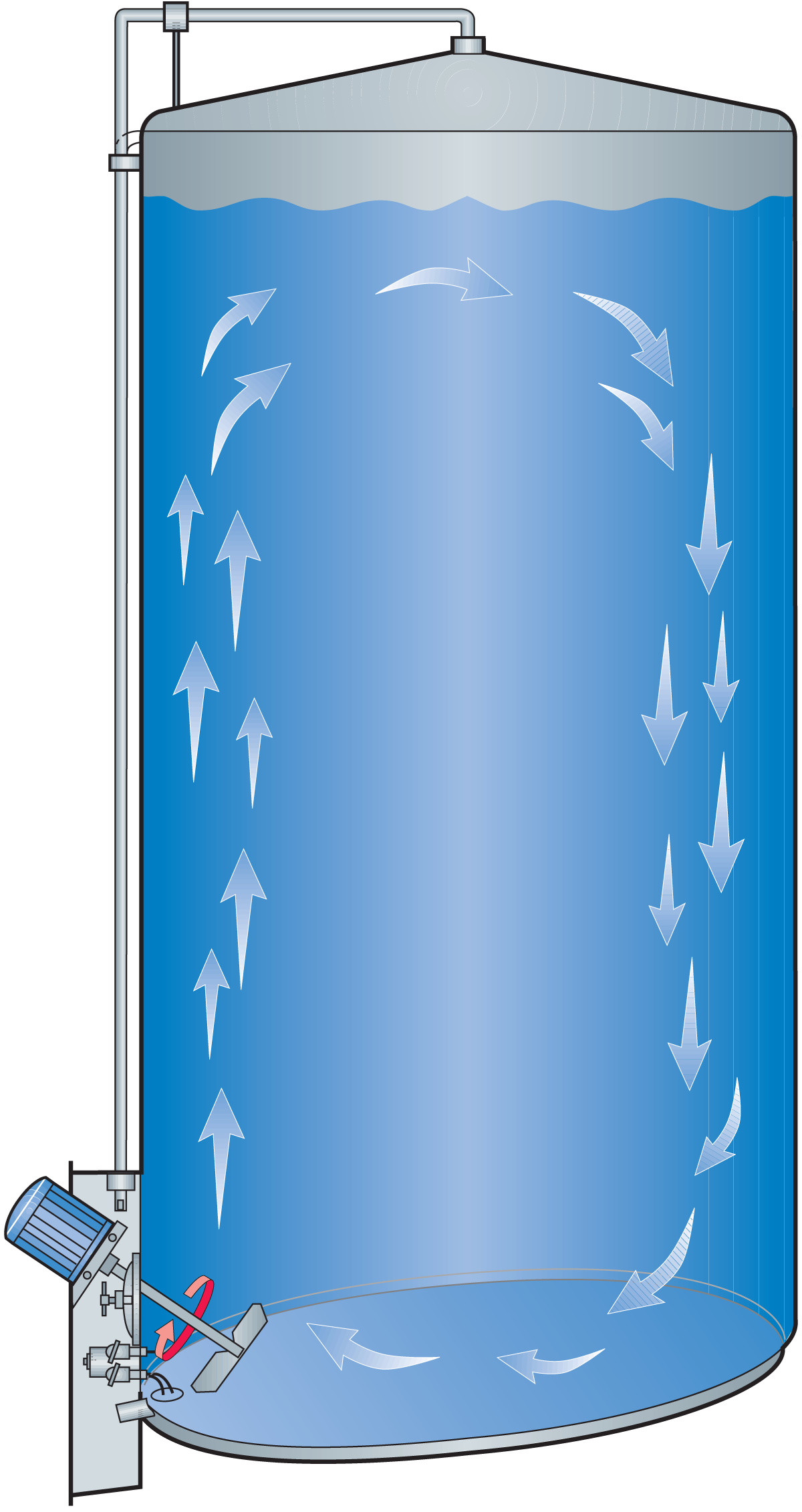

Перемешивание в вертикальных цистернах

Для предотвращения сепарации сливок под силой тяжести такие большие цистерны должны иметь систему для перемешивания. Перемешивание должно производиться весьма осторожно. Слишком сильное перемешивание может привести к насыщению молока воздухом и разрушению жировых шариков. Это подвергнет жиры воздействию ферментов липаз, присутствующих в молоке. Поэтому при обращении с молоком осторожное перемешивание является одним из основных правил. Резервуар, показанный на рис. 5.10, оборудован пропеллерной мешалкой, которая зачастую успешно используется в танках такого типа. В очень высоких танках для достижения желаемого эффекта может потребоваться установка двух мешалок на различных уровнях.

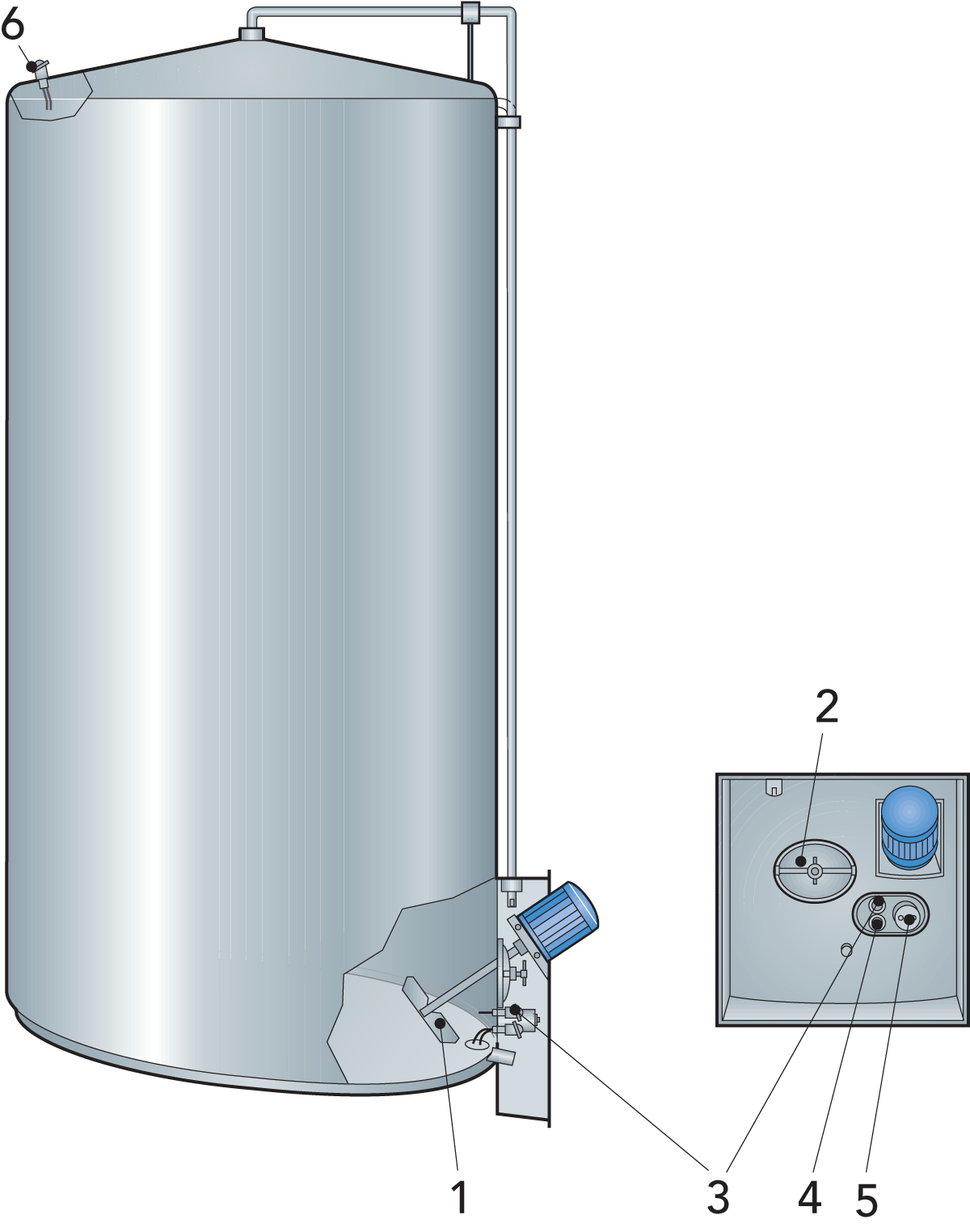

Внешние резервуары имеют панель для вспомогательного оборудования (рис. 5.11). Панели управления всех танков устанавливаются внутри помещения на посту центрального управления.

Индикатор температуры цистерны

Температура в танке отражается на панели управления. В большинстве случаев используется обычный термометр, но все более распространенным становится применение электронной передачи сигналов на центральный пост управления.

Индикация уровня

Имеется множество доступных методов измерения уровня молокаврезервуаре. Пневматический индикатор уровня измеряет статическое давление столба жидкости в танке. Чем больше давление, тем выше уровень жидкости в емкости. Датчик передает показания соответствующему прибору.

Блокировка нижнего уровня

Любое перемешивание молока должно выполняться осторожно. Поэтому мешалка не должна начинать работу, пока не будет полностью погружена в молоко. В стенке танка на уровне, необходимом для запуска мешалки, устанавливается электрод. Мешалка останавливается автоматически, если уровень молока становится ниже уровня электрода. Этот электрод называется индикатором нижнего уровня (LL).

Защита от переполнения

Индикатор верхнего уровня (HL) закреплен в верхней части танка для предотвращения переполнения. Электрод связан с входным клапаном в танк и в момент заполнения последней блокирует клапан, и ток молока переключается на следующий танк.

Индикатор пустой цистерны

Во время опорожнения танка важно учесть момент, когда он будет абсолютно пустой. В противном случае молоко, оставшееся в баке после закрытия выпускного клапана, будет смыто и утеряно во время последующей процедуры мойки. Другой риск состоит в попадании воздуха в систему при продолжении слива после полного опорожнения танка. Попавший в систему воздух будет мешать последующей обработке. По этим причинам в линии слива часто устанавливают электрод низшего уровня (LLL) для сигнала о том, что все молоко вышло из танка. Сигнал от данного электрода используется для переключения на другой танк, либо для прекращения слива.