ВСПОМОГАТЕЛЬНЫЕ СИСТЕМЫ

Необходимые условия для нормальной работы молочного завода

Для нормального функционирования молочный завод должен иметь ряд технических установок. В их числе – оборудование, обеспечивающее подачу воды, тепла в виде пара или горячей воды, хладагента, сжатого воздуха и электроэнергии.

Система водоснабжения

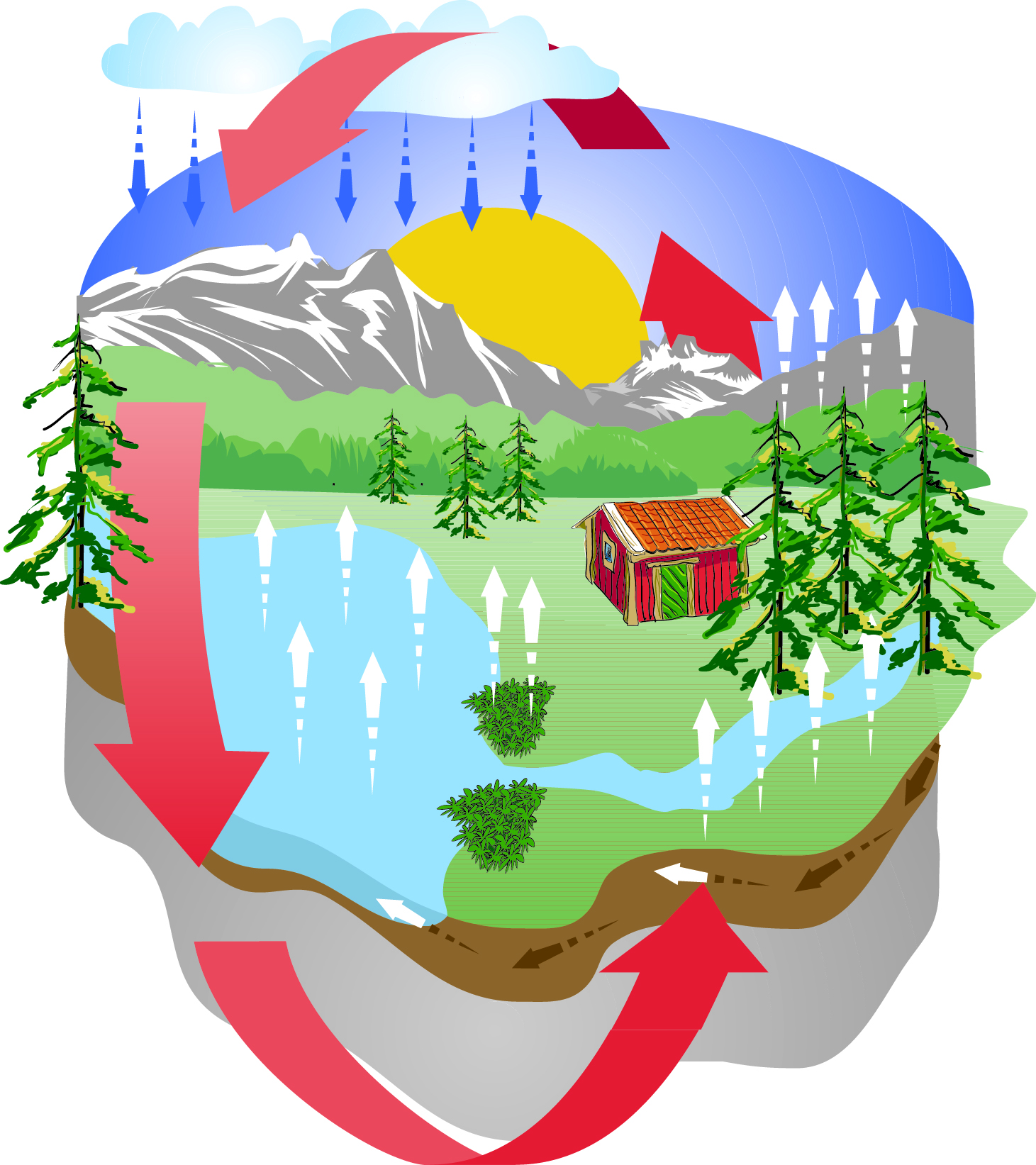

Вода в природе движется по замкнутому циклу (рис. 6.11.1). Нагреваемая солнцем, она испаряется с поверхности океанов, морей и озер. Находясь во взвешенном состоянии в воздухе, она переносится ветром над землей и постепенно охлаждается, конденсируется и выпадает на землю в виде осадков. Часть воды, поверхностные воды, попадает из земли непосредственно в реки, озера и возвращается в море. Остальная часть просачивается сквозь поверхностные слои почвы и образует грунтовые воды.

Вода является растворителем для многих веществ, поэтому чистой воды в природе не бывает. Пока вода находится во взвешенном состоянии в воздухе, в ней растворяются газы, например двуокись серы, вызывая «кислотные дожди», которые представляют собой серьезную проблему для промышленно развитых стран. Как только вода оказывается на земле, в ней начинают растворяться различные вещества. Поверхностная вода вбирает из почвы органические вещества, инсектициды, химикаты промышленных стоков и многое другое, а также бактерии и другие микроорганизмы.

В процессе фильтрации сквозь различные слои грунта задерживается большая часть органических примесей, находящихся в воде, атакже микроорганизмов и химических веществ. Но при этом к воде добавляется ряд природных солей, так что грунтовые воды обычно богаты различными солями. Они присутствуют в виде ионов, например натрия, калия, магния, кальция, хлоридов, карбонатов, нитратов и сульфатов.

Грунтовые воды, следовательно, являются наименее загрязненными, но их состав определяется характером местного грунта, наличием промышленных стоков и другими факторами. Растворенные и суспензированные в подаваемой на молочный завод воде вещества могут стать причиной серьезных проблем. Вся поступающая вода должна быть обработанатаким образом, чтобы вредные вещества были нейтрализованы, а их концентрация была доведена до минимума или даже сведена к нулю.

Вомногихстранахзаконжесткоследитзасодержаниемвводемикроорганизмовитоксичных примесей. Методика выполнения анализов, взятия пробипромежутки времени между анализами строго регламентируются. Заболевания, которые могут распространяться с водой, главным образом желудочно-кишечные, поэтому тесты на наличие патогенных микроорганизмов обычно концентрируются на обнаружении кишечной палочки (E. coli). Присутствие E. coli в значительном количестве указывает на наличие фекального загрязнения.

Предприятия молочной промышленности потребляют воду в больших количествах и для различных целей, таких как предварительная обработка молочных продуктов, промывка оборудования, охлаждение и очистка. Количество потребляемой молочным заводом воды может быть различным и зависит от способов мойки и т. д., а также от того, используется ли вода непосредственно в производственных процессах, например при восстановлении сухого молока или производстве соков.

Водоснабжение молочных заводов часто осуществляется муниципальными службами. Такая вода забирается из реки или озера и затем подвергается соответствующей обработке, для того чтобы она отвечалатребованиям, предъявляемым к питьевой воде. Служба водоснабжения поставляет воду на молокозавод под необходимым давлением и в необходимом количестве. Поступающие количества замеряются и регистрируются. Сумма, уплаченная предприятием, затем пересчитывается за единицу объема, причем в нее входит дополнительная пошлина на муниципальные работы по очистке сточных вод.

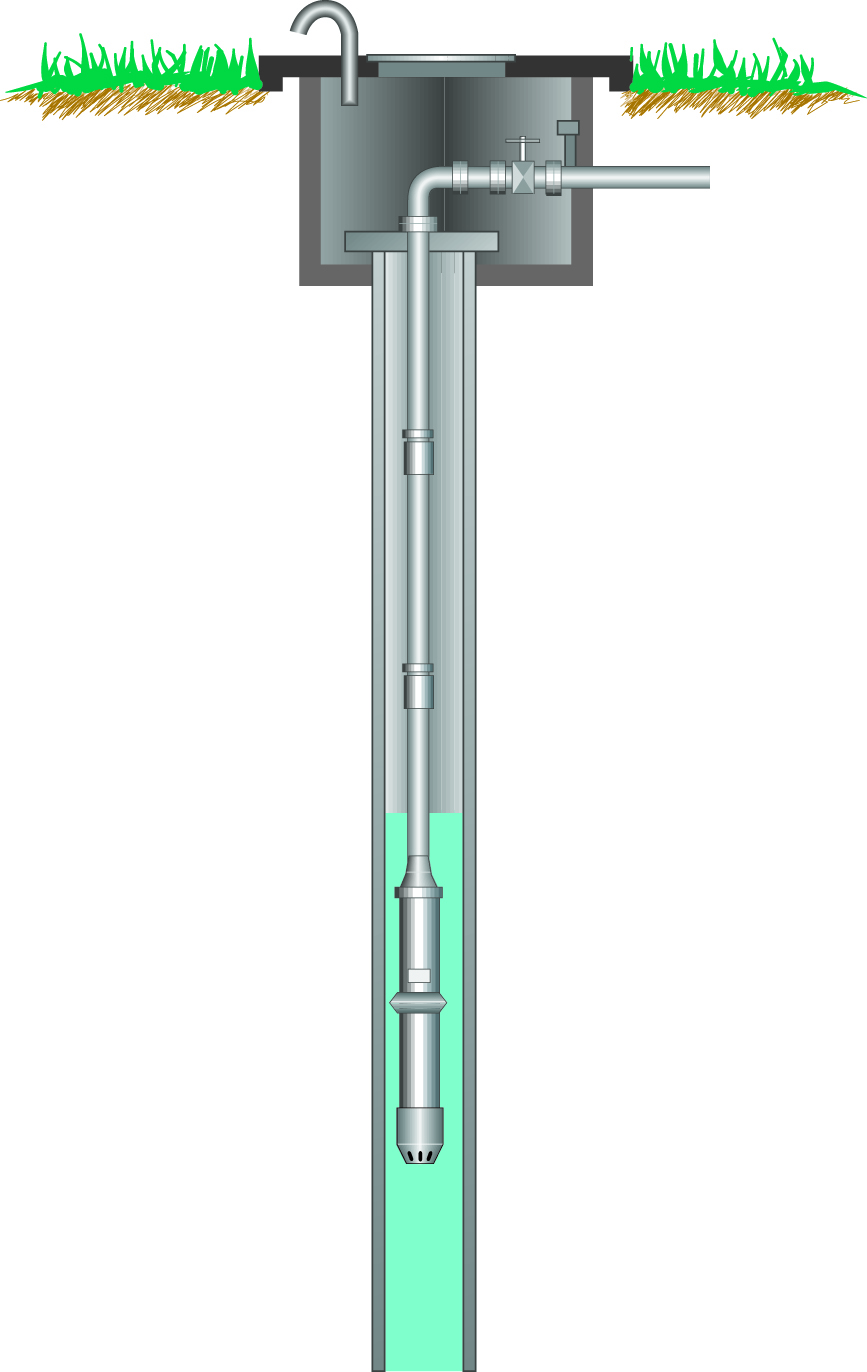

У многих молокозаводов имеются собственные скважины. Если грунтовая вода залегает недалеко от поверхности, роется простой колодец. Если же она находится на значительной глубине, бурится скважина и подводится длинная труба (рис. 6.11.2). Воду поднимают на поверхность насосом, часто погружного типа, и хранят в резервуаре, обычно на уровне земли, но иногда и на более высоком уровне (водонапорная башня). Оттуда вода с помощью насоса или самотеком поступает к различным точкам потребления на молочном заводе.

У многих молокозаводов имеются собственные скважины. Если грунтовая вода залегает недалеко от поверхности, роется простой колодец. Если же она находится на значительной глубине, бурится скважина и подводится длинная труба (рис. 6.11.2). Воду поднимают на поверхность насосом, часто погружного типа, и хранят в резервуаре, обычно на уровне земли, но иногда и на более высоком уровне (водонапорная башня). Оттуда вода с помощью насоса или самотеком поступает к различным точкам потребления на молочном заводе.

Водоподготовка

Вода находит различное применение на молокозаводе, и требования к качеству воды зависят от ее применения. Используя современныетехнологии фильтрации, умягчения, ионного обмена, стерилизации, полногообессоливания иобратногоосмоса, можнополучитьводу очень высокого качества, но и стоимость ее будет высокой. Вследствие этого необходимо точно определить требуемый уровень качества воды в зависимости от способа ее применения и произвести соответствующую обработку воды.

Вода, используемая в производстве молочных продуктов, должна быть высочайшего качества, более высокого, чем у питьевой воды. Она должна быть совершенно прозрачной, не иметь запаха, цвета и вкуса, быть мягкой и практически стерильной. Поэтому ее необходимо умягчить, то есть уменьшить содержание кальция и магния, и подвергнуть дехлорированию (удалению дезинфектантов, содержащих хлор, путем фильтрации через активированный уголь). Втаблице 6.11.1 приведены требования к питьевой воде и к воде, используемой в производстве молочных продуктов.

Вся вода, используемая для получения пара и подачи воды в бойлеры, также должна быть умягчена для исключения образования накипи на нагретых поверхностях. Образование накипи в котлах нежелательно и с точки зрения безопасности, и экономичности производства.

УСТРОЙСТВО ТРУБОПРОВОДНОЙ СИСТЕМЫ

От места водозабора на предприятии вода направляется туда, где она необходима. Она течет по системе трубопроводов, подобной используемой для продукта. Трубы диаметром 2,5" (65 мм) и более изготавливаются из нержавеющей стали, атрубы меньшего диаметра – из оцинкованной стали. Эта система включает в себя запорные краны, манометры и направляющие клапаны. В системе устанавливаются фильтры и иногда – редукционные клапаны для поддержания требуемого давления.

Многие процессы производства молочных продуктов требуют водоснабжения, отвечающего специальным требованиям. Зачастую требуется подача больших объемов воды под стабильным высоким давлением втечение относительно короткого времени. Интенсивное потребление воды в течение кратковременных периодов может одновременно происходить в нескольких местах. Система трубопроводов и нагнетающие мощности должны быть поэтому рассчитаны на такие внезапные нагрузки.

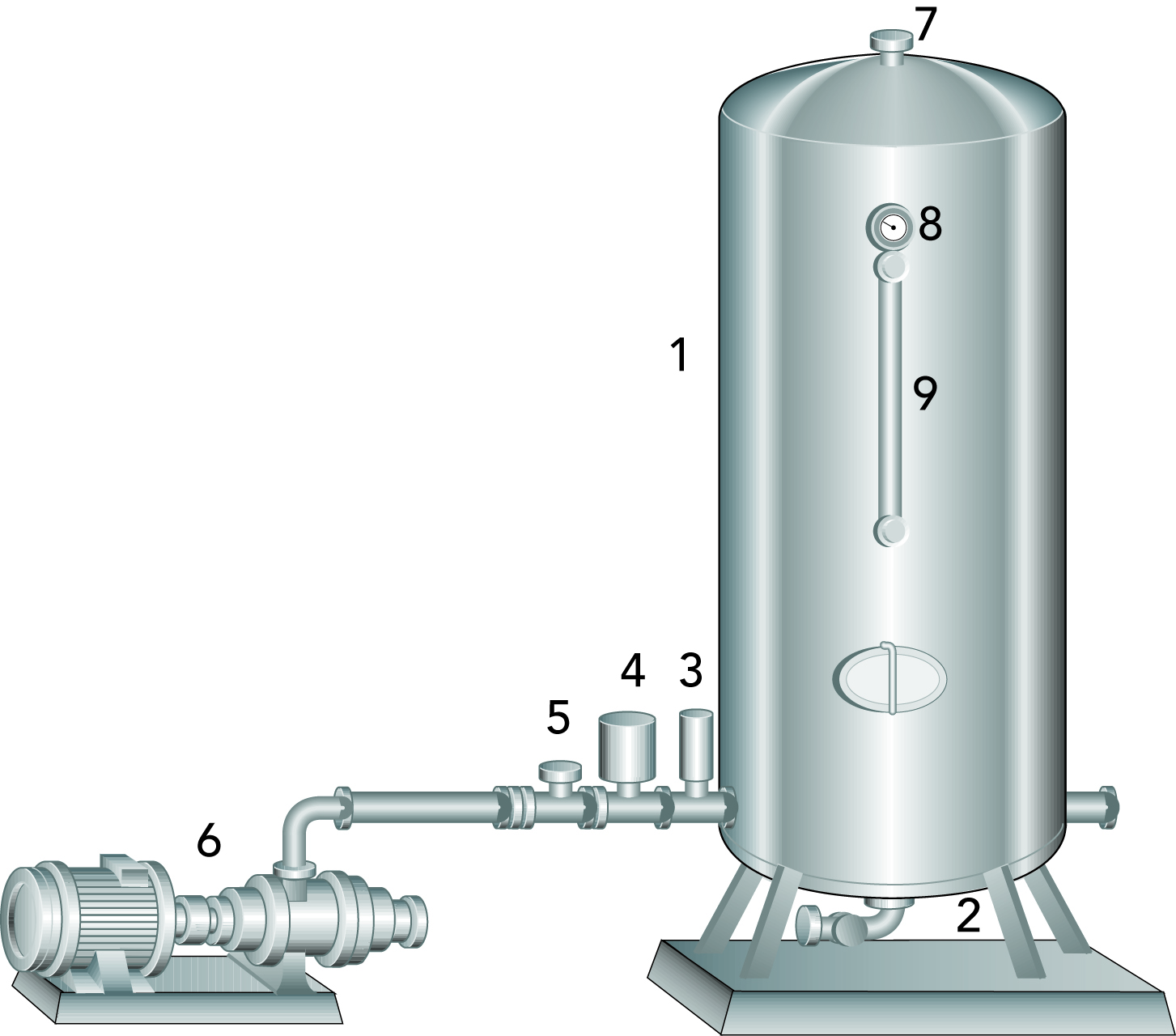

Например, молокозавод может увеличить выпуск продукции без соответствующего увеличения водоснабжения. Если это произойдет иодновременно возникнет несколько внезапных нагрузок, подаваемое давление в нагнетающей системе упадет до опасно низкого уровня, нарушая правильную работу определенногооборудования. Для предотвращенияэтогоможно использовать водонапорный бак. Водонапорный резервуар играет роль аккумулятора. Его типовой объем – в пределах 1–3 м3. Вода в нем держится под давлением, определяемым воздушной подушкой. При необходимости водонапорный бак снабжает оборудование необходимым количеством воды под необходимым давлением. После того как пиковый спрос удовлетворен, бак снова наполняется до следующего забора воды. На рис. 6.11.3 показан водонапорный бак такого типа. Когда вода не нужна, резервуар наполняется водой до установленного уровня давления. Датчик давления (4) отключает подачу электроэнергии к насосу (6). Как только вода удаляется избака, возникающее падение давления немедленно фиксируется датчиком давления, который через пускатель включает насос, подающий воду в бак. Как только забор прекращается, уровень воды в резервуаре начинает расти, пока не будет достигнуто заданное значение. После этого реле давления останавливает насос, и резервуар готов к удовлетворению следующего кратковременного спроса.

Функцию, аналогичную описанной выше, можно получить при использовании частотно- регулируемых насосов и небольшого напорного бака.

Теплоснабжение

Производство молочных продуктов требует большого количества тепловой энергии для подогрева различных продуктов, моющих растворов и т. д. Тепло обычно передается продукту в теплообменниках с помощью теплоносителя, также называемого нагревательной средой. Этасреда создаетсявтепловой установкеираспространяется потрубопроводам среди различных потребителей (таких как теплообменник в блоке подогрева воды пастеризатора). Там тепло передается нагреваемому продукту. Затем теплоноситель возвращается в нагревательную установку, где он снова подогревается, передтем как опять направиться к участкам потребления энергии. Это замкнутый непрерывный цикл.

В качестве нагревательной среды часто используется пар, нагретый до 140–150 °С. На молочных заводах, построенных в последнее время, установлены системы, использующие горячую воду. В основной части оборудования для нагрева требуется вода стемпературой около 100 °С. Установкам UHT требуется пар с более высокой температурой. При этом давление всистеме должно быть выше атмосферного, чтобы вода не кипела. Стоимость установки системы горячего водоснабжения несколько ниже, чем паровой системы. Водяную систему также легко регулировать и ею удобнее управлять. А ее недостатком является то, что теплопередача у нее более низкая, чем у паровой системы.

При использовании UHT-обработки не стоит рассматривать системы с горячей водой, так как требуемые по технологии температуры может обеспечить только паровая система.

Выработка пара

Получение нагревательной среды происходит в паровых котлах, которые иногда располагаются в нагревательной установке. В качестветоплива для бойлера обычно используют мазут, уголь или газ. Сжигаемоетопливо высвобождаеттепловую энергию, которая поглощается нагревательной средой. Коэффициент полезного действия бойлера обычно колеблется в пределах 80–92 %, а тепловые потери в системе трубопроводов часто доходят до 15 %.

В результате только 65–70 % всей тепловой энергии топлива могут быть использованы в производственных процессах. Сточки зрения эксплуатационных расходов чрезвычайно важно, чтобы КПД бойлера не опускался ниже определенного минимума, и поэтому на молочном заводе данная характеристика бойлера очень тщательно контролируется.

Температура пара в паропроводящей системе, описанной ниже, должна находиться в пределах 140–150 °С. В случае насыщенного пара это эквивалентно давлению 270–385 кПа (2,7–3,8 бар). Бойлеры функционируют при значительно более высоком давлении, как правило, оно составляет 900–1100 кПа (9–11 бар), поэтому для компенсации потерь тепла и давления в системе можно использовать трубы меньших диаметров.

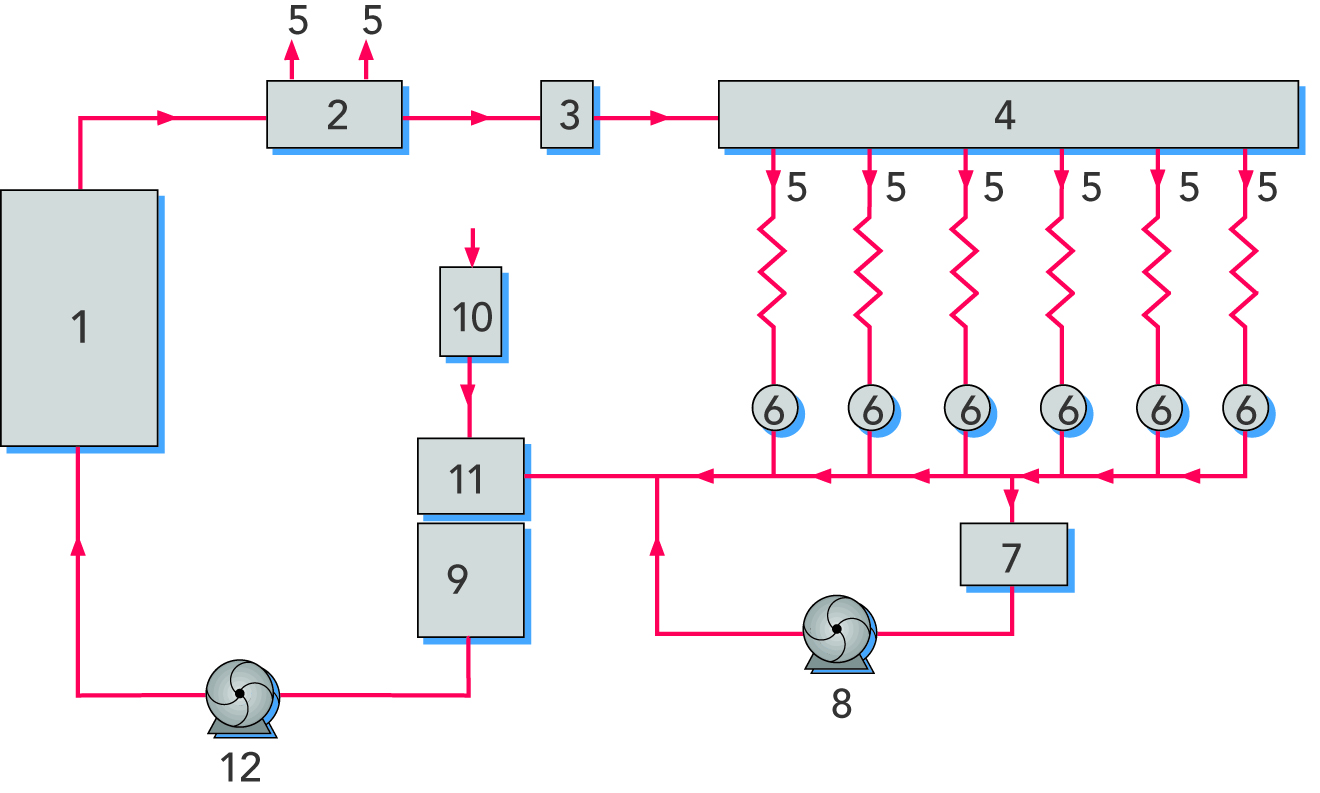

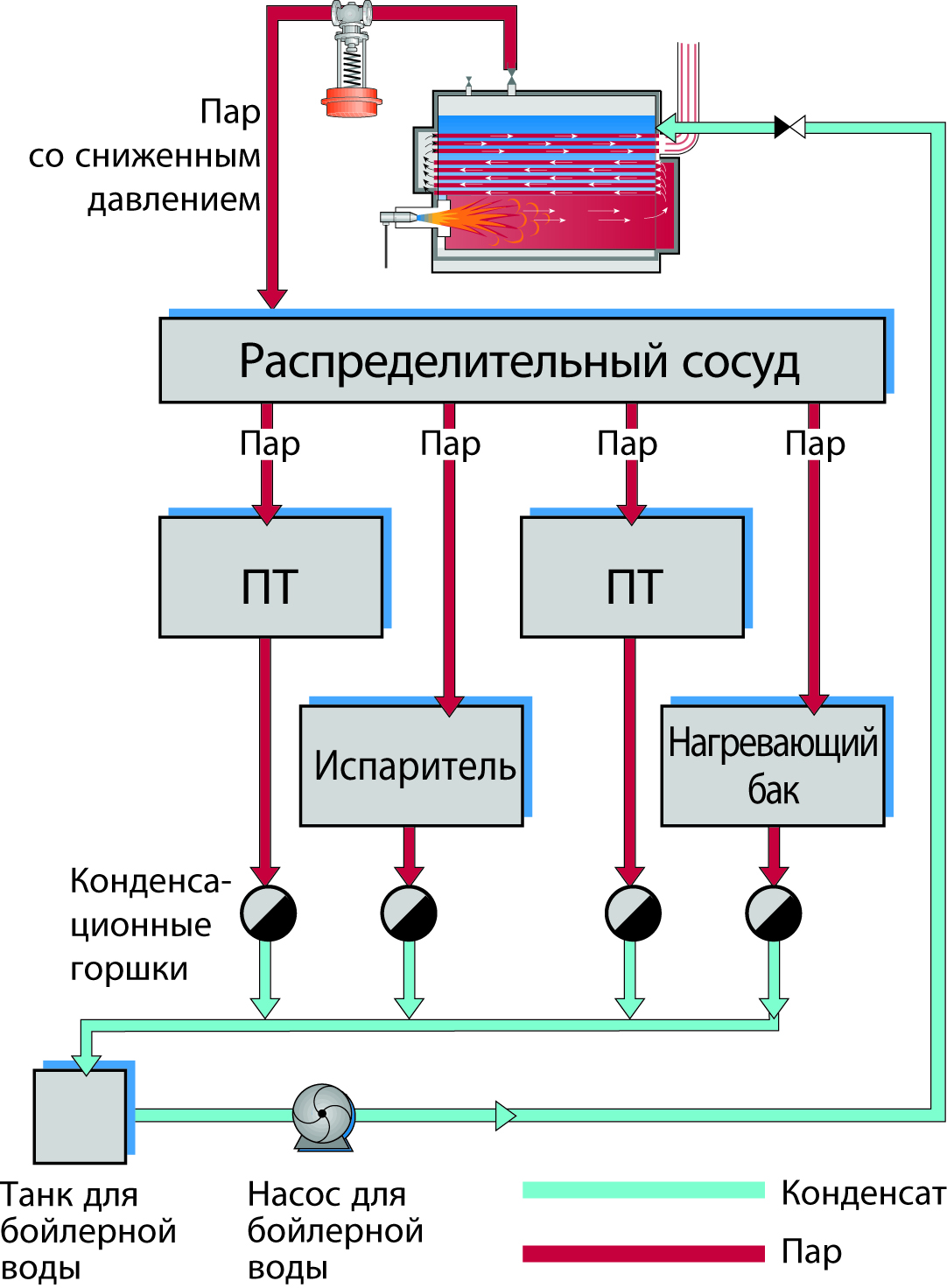

На рис. 6.11.4 представлена упрощенная схема системы производства и распределения пара.

Вода, используемая для получения пара, часто называется питательной водой. Добавляемая вода часто содержит соли кальция, которые придают ей жесткость. Часто необходимо производить подготовку питательной воды, так как она содержит кислород и двуокись углерода.

В противном случае в системе осаждаются соли, а на стенках котла будет образовываться накипь, резко снижающая КПД. Кислород может вызывать сильную коррозию деталей, контактирующих с водой и паром. Поэтому система оснащается фильтрами, предназначенными для умягчения воды (10). Они удаляют соли кальция и магния, а дегазатор (11) удаляет из питательной воды газы. Примеси в виде шлама удаляются продувкой котла. Для поддержания паровой системы в исправном состоянии необходима химическая обработка бойлерной воды и питательной воды бойлера.

Насос питательной воды поддерживает постоянный уровень воды в бойлере. Вода в бойлере нагревается сгорающим топливом и превращается в пар. Для превращения 1 кг воды в пар требуется значительное количество теплоты – около 2260 кДж (540 кКал) при атмосферном давлении. Эта теплота, называемая теплом парообразования, впоследствии высвобождается при конденсации пара на теплопередающих поверхностях устройств, потребляющих пар (5).

Сконденсировавшийся пар (конденсат) собирается в конденсатоотводчик (6) и в конденсатный бак (7), откуда перекачивается обратно в бойлер насосом для конденсата.

ПАРОВЫЕ КОТЛЫ

Существует два основныхтипа бойлеров для получения пара: жаротрубный котел (наиболее часто используемый на молочных заводах) и водотрубный котел. Выбор определяется необходимым давлением пара и мощностью пара, то есть количеством пара, потребляемого вединицу времени. Котлы низкой производительности и низкого давления – это чаще всего котлы трубного типа, в которых топочные газы проходят внутри труб. Котлы большой производительности и высокого давления – обычно водотрубные бойлеры, в которых вода циркулирует внутри труб.

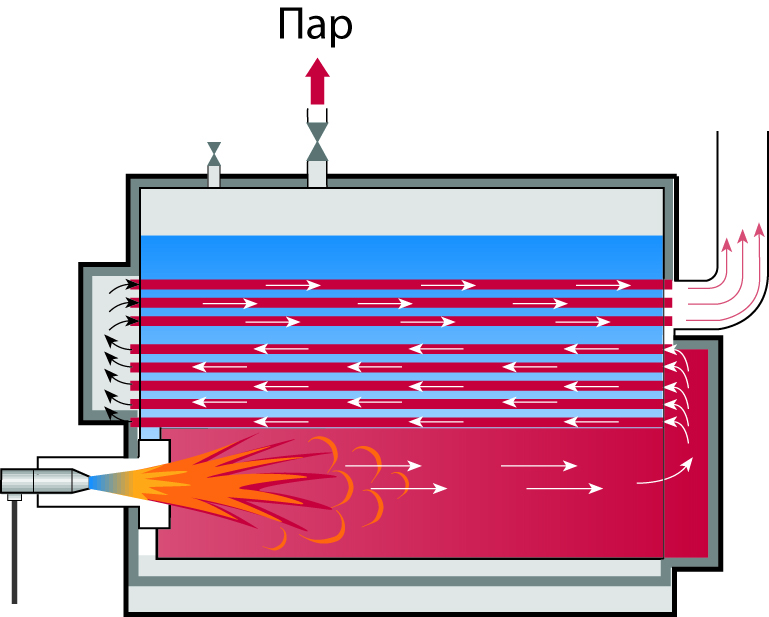

На рис. 6.11.5 показан принцип работы жаротрубного котла. Вентилятор гонит горячий топочный газ по трубам. Тепло топочного газа проходит через стенки труб к воде, окружающей трубы снаружи. Вода нагревается до кипения, а пар собирается в сухопарнике (паровом колпаке) для дальнейшего распределения в системе.

Когда давление в сухопарнике достигает требуемого (заданного) уровня, открывается паровой клапан и пар направляется к местам потребления. Горелка включается и выключается автоматически, поддерживая постоянное давление пара. Питательная вода добавляется в котел по мере необходимости для поддержания ее постоянного уровня. При превышении максимально допустимого давления пара в сухопарнике открывается предохранительный клапан.

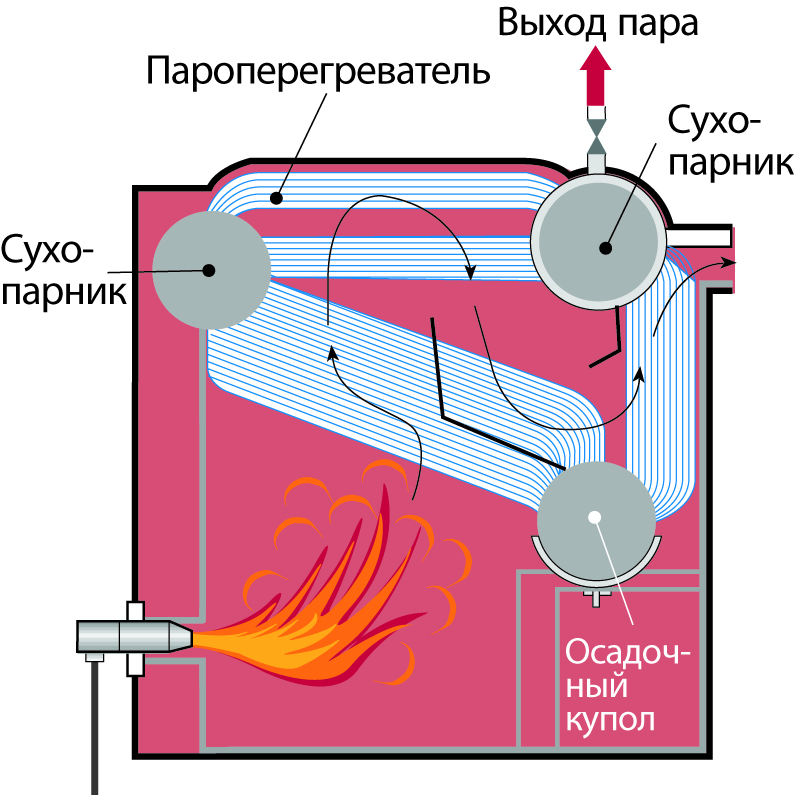

Существует большой выбор моделей водотрубных котлов (рис. 6.11.6). Принцип их действия состоит втом, что находящиеся снаружи дымовые газы нагревают воду, проходящую по трубам. Пар образуется в трубах, расположенных под наклоном, что позволяет образующемуся в них пару подниматься вверх, к сухопарнику. Перед поступлением в систему распределения пар через пароперегреватель попадает в два верхних сухопарника. В пароперегревателе пар вторично нагревается топочными газами, т. е. перегревается и становится суше.

В нижнем колпаке собирается осадок, который состоит из примесей, присутствовавших в бойлерной воде. Этот осадок удаляется продувкой нижней части котла. В других моделях осадок скапливается на дне котла.

СБОР КОНДЕНСАТА

Пар, проходящий по трубам системы, охлаждается окружающим воздухом и, как следствие этого, начинает конденсироваться. Конденсацию можно снизить, изолируя трубы, но полностью исключить ее невозможно. Следовательно, трубы нужно монтировать с небольшим наклоном в направлении сборников конденсата, которые находятся в различных точках системы трубопроводов.

В этих точках устанавливаются конденсатоотводчики. Они пропускают конденсат (и желательно воздух), но не пропускают пар. Таким же образом собирается конденсат в различных местах нахождения потребителей пара и возвращается конденсатными насосами по трубопроводам в сборный бак нагревающей установки. Конденсат также может быть возвращен в водяной бак давлением самого пара без применения конденсатного насоса или конденсатного бака. Такая система нашла широкое применение.

ДРУГОЕ ОБОРУДОВАНИЕ

Топочное оборудование промышленных паровых котлов состоит из топки (чаще всего это мазутная топка с распылителем), в которой мазут превращается в мельчайшую взвесь. Эта взвесь воспламеняется высоковольтными электродами, а образовавшиеся в результате топочные газы прогоняются через бойлер вентилятором. Также имеются средства безопасности для исключения риска несчастных случаев или поломок. На современных паровых котлах установлены системы автоматического управления, позволяющие их эксплуатировать без постоянного надзора со стороны оператора.

СИСТЕМА ПАРОВЫХ ТРУБОПРОВОДОВ

Принципиальная схема системы распределения пара и сбора конденсата показана на рис. 6.11.7. Пар проходит через главный клапан в сухопарнике котла и через редукционный клапан к распределительному сосуду. От него пар подается к различным точкам потребления. Часто редукционный клапан устанавливается непосредственно перед потребителем для точной регулировки давления пара.

Система паровых трубопроводов подвергается большим температурным перепадам. Это приводит к значительному тепловому расширению труб. Поэтому трубы нужно монтировать так, чтобы было возможно осевое перемещение.

Размещение конденсатоотводчиков и конструкция трубопроводов должны исключать скопление воды в трубах. При появлении водяных пробок они начинают перемещаться по трубам с большой скоростью, не меньшей, чем у самого пара, что составляет примерно 25–30 м/с. Это называется гидравлическим ударом, который может причинить значительный вред и трубам, и клапанам.

Охлаждение

Большое число этапов процесса производства требует,чтобы продукт был нагрет до определенной температуры. Любое повышение температуры обычно приводит к активизации микроорганизмов, которые могут присутствовать в продукте, а также к ускорению химических реакций, контролируемых ферментами.Такой активности нужно всячески избегать, поэтому важно, чтобы температура продукта снижалась как можно быстрее по завершении соответствующего этапа технологического процесса. Следовательно, на молочных заводах потребность в охлаждении достаточно велика, при этом эксплуатационные расходы на холодильное оборудование составляют заметную статью бюджета предприятия.

Принцип охлаждения

Принцип охлаждения основан на поглощении тепла при превращении жидкости в пар.

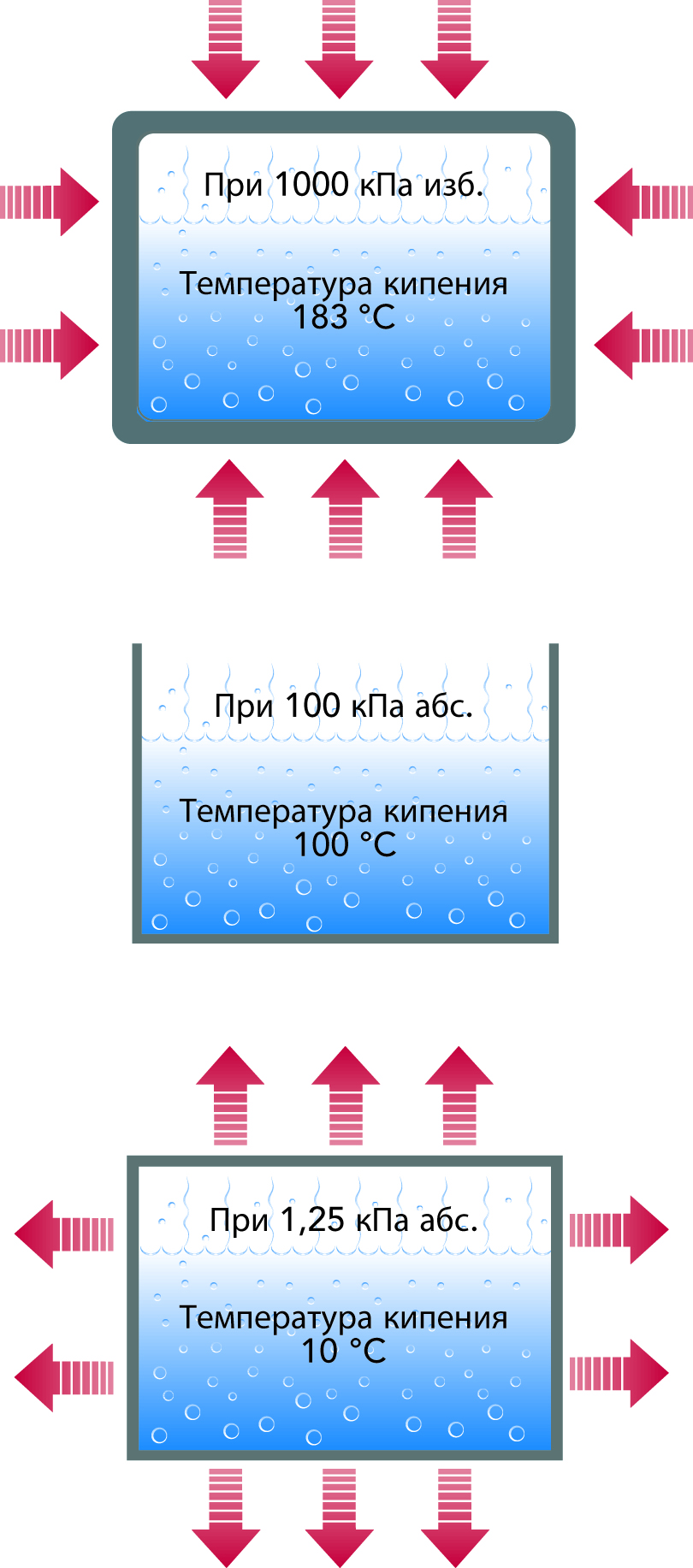

Это явление,теплота испарения, уже упоминалось при описании парового котла. Внутреннее давление в паровом котле выше атмосферного давления, и поэтому вода в котле закипает при более высокой температуре; при избыточном давлении в 1000 кПа (10 бар) вода закипает при 183 °С (см. рис. 6.11.8 А).

И наоборот, если давление понижено, вода закипает при более низкой температуре. При атмосферном давлении вода кипит при 100 °С (рис. 6.11.8 В). Если давление ниже атмосферного, создается вакуум и вода кипит при температуре ниже 100 °С. Подключив вакуумный насос к сосуду с водой и снизив абсолютное давление до 50 кПа (0,5 бара), можно заставить воду кипеть при 80 °С. А если давление снизить до 1,25 кПа (0,0125 бара), вода закипит при 10 °С (рис. 6.11.8 С).

Если такой сосуд поместить в изолированное помещение, в котором температура воздуха равна 20 °С, тепло будет передаваться от воздуха к воде, находящейся в сосуде. Вода в этом случае превратится в пар. Если образовавшийся таким образом пар непрерывно удаляется, так что давление внутри емкости не превышает 1,25 кПа, воздух в помещении будет охлаждаться впроцессе передачитепла воде, находящейся в сосуде, то есть вода будет играть роль хладагента. 1,25 кПа – это очень низкое давление, и поэтому было бы слишком дорого использовать воду в качестве хладагента. Существуют другие жидкости, которые закипают при той же температуре, но гораздо более высоких давлениях. У такой жидкости давление насыщенного пара выше, чем у воды. Возьмем, например, эфир, если капля эфира попадет на кожу, мы сразу ощутим холод. Причина в том, что тепло от кожи переходит к жидкому эфиру, по мере того как он кипит и испаряется. Эфир кипит при температуре ниже 37 °С при атмосферном давлении. Если давление на поверхности жидкости снижать с помощью вакуумного насоса,

можно заставить ее закипеть при температурах ниже 0 °C.

В качестве хладагента широко используется аммиак. Он кипит при атмосферном давлении при температуре минус 33 °С. Если давление снизить до 50 кПа (0,5 бар), аммиак будет кипеть при минус 45 °С.

КАК ПРОИСХОДИТ ОХЛАЖДЕНИЕ

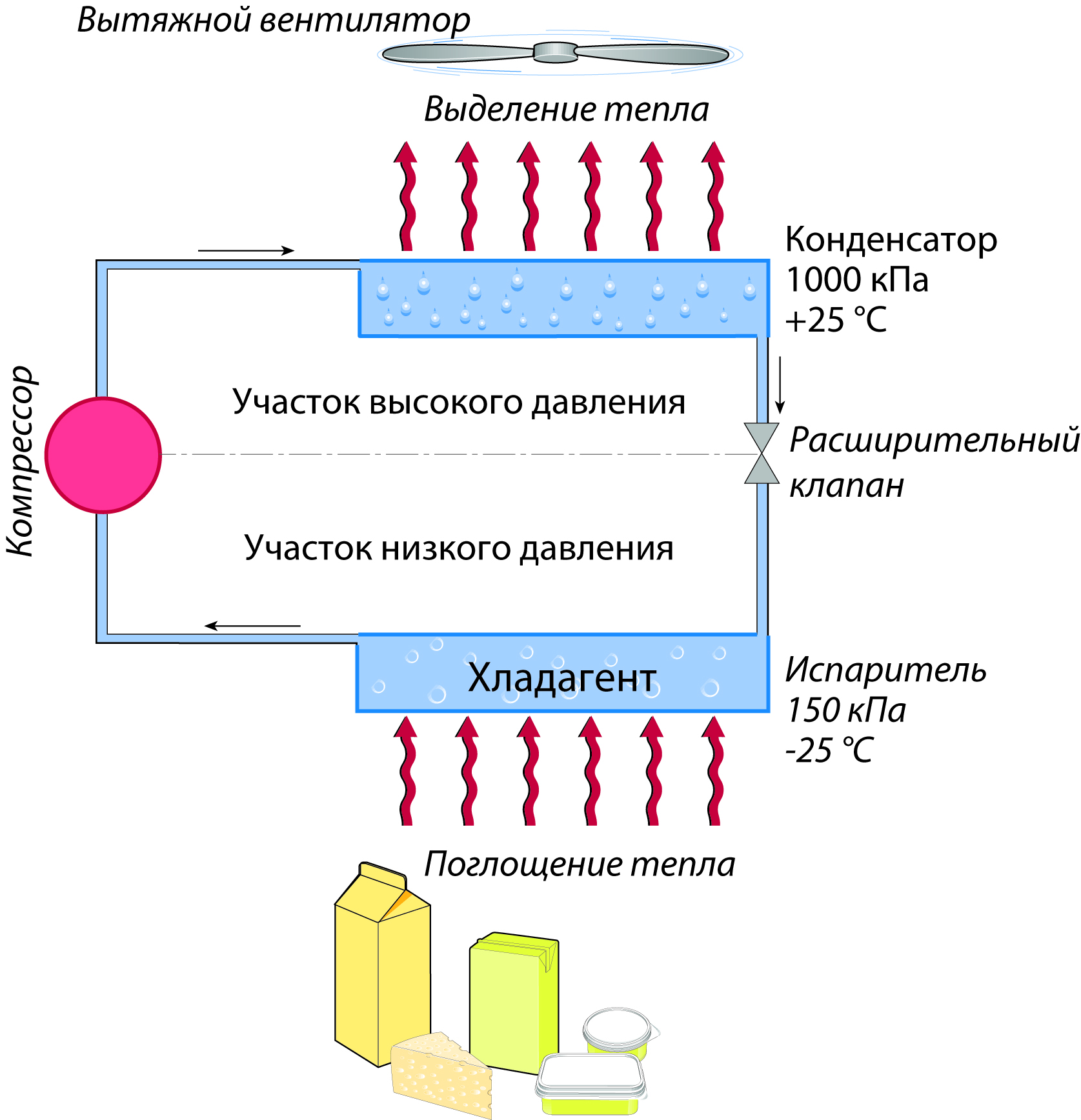

Система охлаждения – это замкнутая схема, в которой хладагент непрерывно переходит из газообразного состояния в жидкое и обратно, попеременно подвергаясь воздействию то пониженного давления (расширение), то повышенного (сжатие).

Основными узлами системы являются:

- Испаритель;

- Компрессор;

- Конденсатор;

- Расширительный клапан.

На рис. 6.11.9 показано, как действует система. Хладагент находится под низким давлением в испарителе, где он поглощает тепло из окружающего пространства. Это приводит к непрерывному испарению части хладагента. Пар непрерывно извлекается из испарителя компрессором, который таким образом удерживает на постоянном уровне давление хладагента и его температуру испарения.

В компрессоре находящийся в парообразном состоянии хладагент сжимается до более высокого давления. Затем горячие пары хладагента вытесняются из компрессора в конденсатор для охлаждения. Сжатие приводит к повышению итемпературы парообразования, и температуры конденсации хладагента. При использовании аммиака в качестве хладагента рабочая температура парообразования часто составляет около 20 °С ниже нуля, что соответствует абсолютному давлению парообразования 200 кПа (2 бар).

Давление испарившегося газа повышается примерно до 1000 кПа (10 бар) в компрессоре. Это соответствует температуре испарения 25 °С. При этом аммиачный газ конденсируется, то есть переходит из парообразного в жидкое состояние. Это происходит в конденсаторе при охлаждении водой или воздухом.Тепло, поглощенное аммиаком в испарителе, высвобождается в конденсаторе.

Сконденсированный жидкий аммиак должен затем быть возвращен из конденсатора в испаритель. Жидкость пропускается через расширительный клапан для снижения давления. При этом также снижается температура жидкости. Расширительный клапан настроен на снижение давления до строго определенного уровня (при котором жидкость приобретает то же давление, что и в испарителе). Небольшая часть жидкости испаряется в расширительном клапане при снижении давления. Необходимая теплота парообразования отбирается у жидкости, которая вследствие этого охлаждается.

ИСПАРИТЕЛЬ

Испаритель – этота часть холодильной установки, в которой происходит испарение хладагента. Конструкция испарителя зависит от типа используемого хладагента.

На молочных заводах применяется три основных вида испарителей:

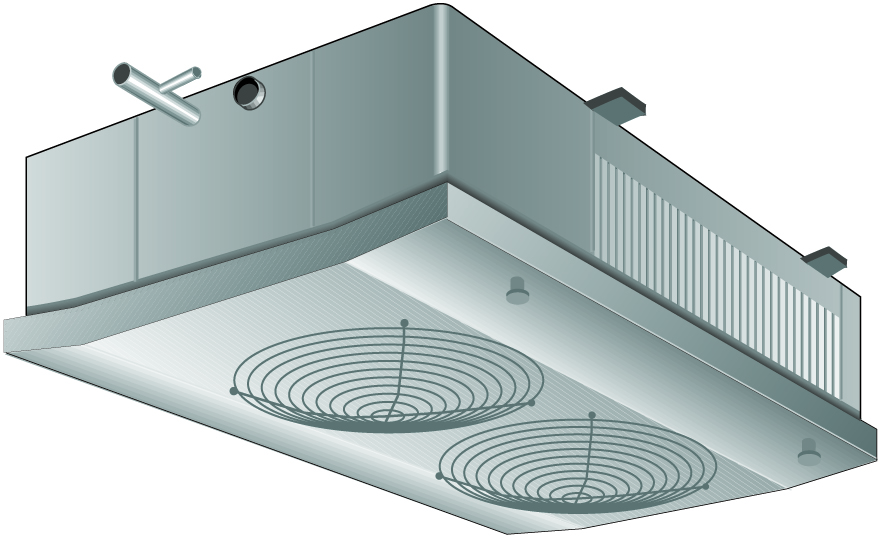

- испарители с воздушной циркуляцией;

- трубчатые и пластинчатые испарители;

- испарители-змеевики для приготовления льда.

В испарителе с воздушной циркуляцией (рис. 6.11.10) воздух охлаждается, проходя через батарею труб, снабженных ребрами для максимального увеличения площади теплопередачи. Хладагент, циркулирующий по трубам, поглощает тепло из воздуха и испаряется. Испарители этого типа применяются для охлаждения складских помещений и для охлаждения воздуха в установках кондиционирования воздуха.

Трубчатые и пластинчатые испарители широко применяются на молочных заводах, где их основная функция–извлечение тепла из циркулирующих хладагентов, которые охлаждают продукцию в производственных теплообменниках. В числе этих хладагентов – ледяная вода, рассол и спирты (алкоголь и гликоль), которые замерзают при температурах ниже нуля.

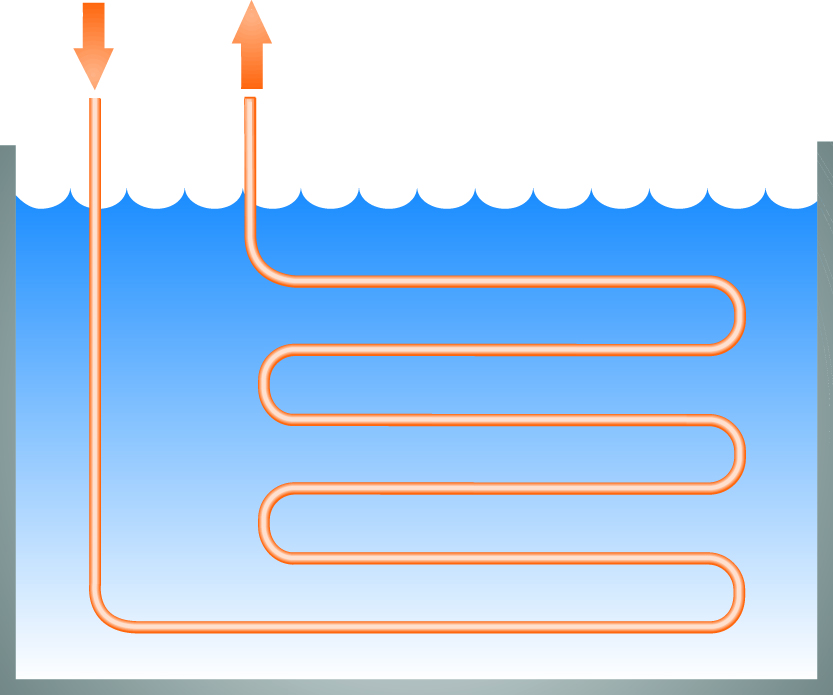

Испаритель-змеевик (на рис. 6.11.11), предназначенный для накопления льда, помещают в сосуд с водой для ее сильного охлаждения. В ночное время на трубах испарителя, по которым циркулирует хладагент, образуется слой льда. Это позволяет использовать дешевую электроэнергию для работы охладительной установки. Днем лед тает, увеличивая количество ледяной воды и производительность охладительной установки.

КОМПРЕССОР

Пар хладагента сжимается до высокого давления в компрессоре. Это повышает температуру пара. Работа, выполненная компрессором, передается газу в виде тепла. Это означает, что газ, покидающий компрессор, содержит больше тепла, чем было поглощено в испарителе. Вся эта теплота должна быть, следовательно, удалена при охлаждении в конденсаторе.

Наиболее широко используемым холодильным компрессором является компрессор поршневоготипа. Газ затягивается в цилиндры и сжимается в них поршнями. Машины могут быть оборудованы различным количеством цилиндров. Холодильная мощность машин, имеющихся в продаже, может составлять от 0,1 до 400 кВт.

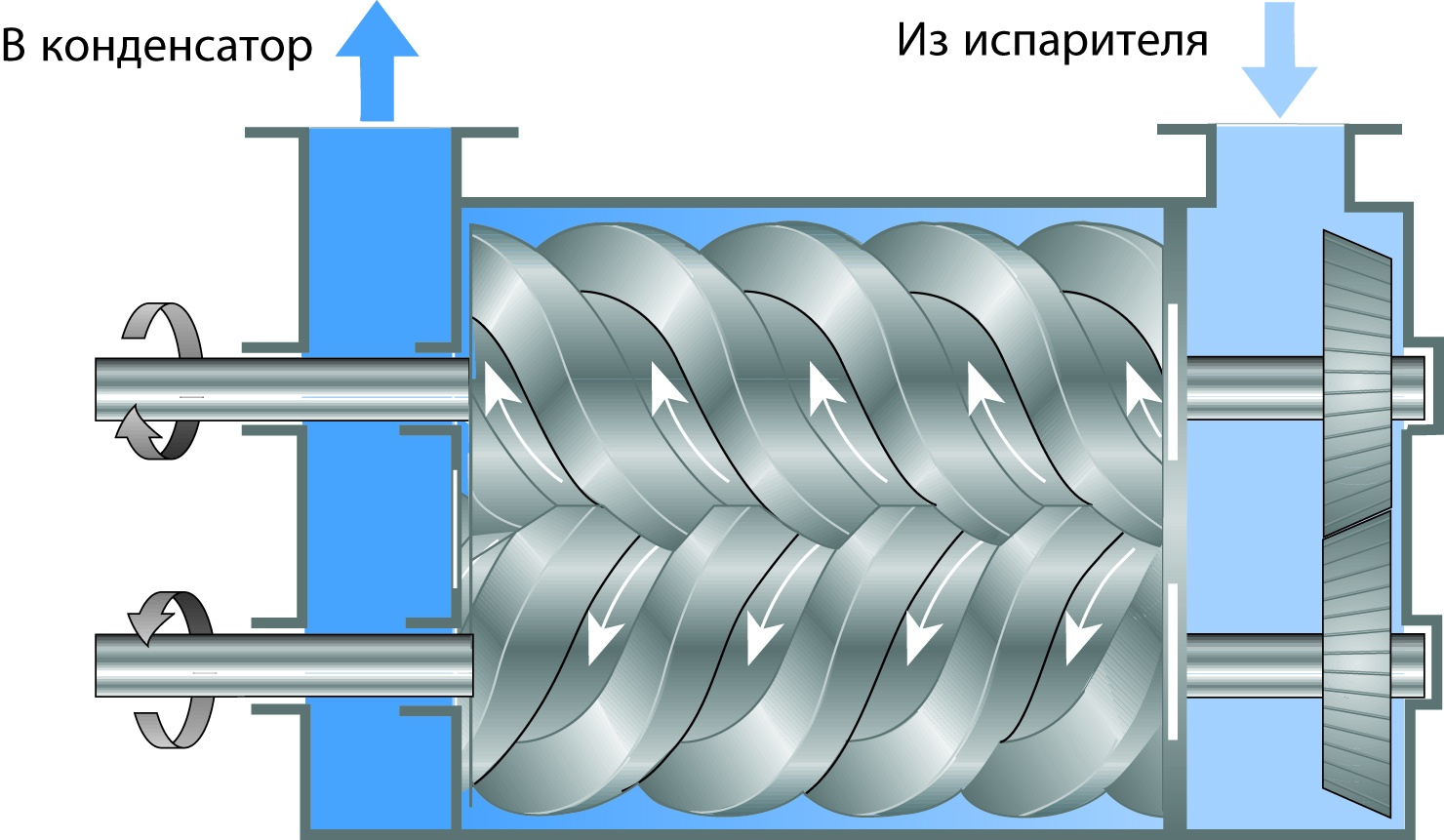

В последнее время также широко применяется и винтовой компрессор (рис. 6.11.12), особенно когда требуются большая производительность. Его основные компоненты – два винтовых ротора, установленные в общем корпусе. При вращении роторов газ затягивается в промежутки между зубьями (см. также раздел об объемных насосах, глава 6.7) и удерживается в зазорах. Пространство между выступами постепенно сужается по мере перемещения газа вдоль роторов, поэтому газ постепенно сжимается, и давление растет. Сжатый пар направляется в конденсатор. В большинстве винтовых компрессоров на сопрягающиеся поверхности распыляется масло для уменьшения утечки через зазоры между роторами. Это позволяет повысить коэффициент полезного действия даже при работе на малых скоростях. Масло отделяется от пара в маслоуловителе, расположенном перед конденсатором.

Винтовые компрессоры используются в крупных установках. Самым существенным преимуществом компрессоров этого типа является то, что их производительность при необходимости может быть снижена до 10 % от максимально возможной без чрезмерных потерь электроэнергии.

КОНДЕНСАТОР

Тепло, поглощенное испарителем, и тепло, отданное пару в компрессоре, отводится при охлаждении в конденсатор.

Конденсаторы подразделяются на три типа:

- конденсаторы воздушного охлаждения;

- конденсаторы жидкостного охлаждения;

- испарительные конденсаторы.

Выбор конденсатора определяется внешними факторами,такими как водоснабжение, стоимость воды и продолжительность работы установки.

Конденсаторы воздушного охлаждения до последнего времени в основном использовались в небольших холодильных установках, но сейчас все чаще используются в крупных установках. Причина в быстром росте стоимости воды, а иногда –в неуверенности в ее постоянных поставках. В конденсаторе воздушного охлаждения хладагент проходит сквозь охлаждающий змеевик с ребрами, вокруг которого циркулирует охлаждающий воздух. При охлаждении в змеевике хладагент конденсируется, после чего направляется к дроссельному клапану.

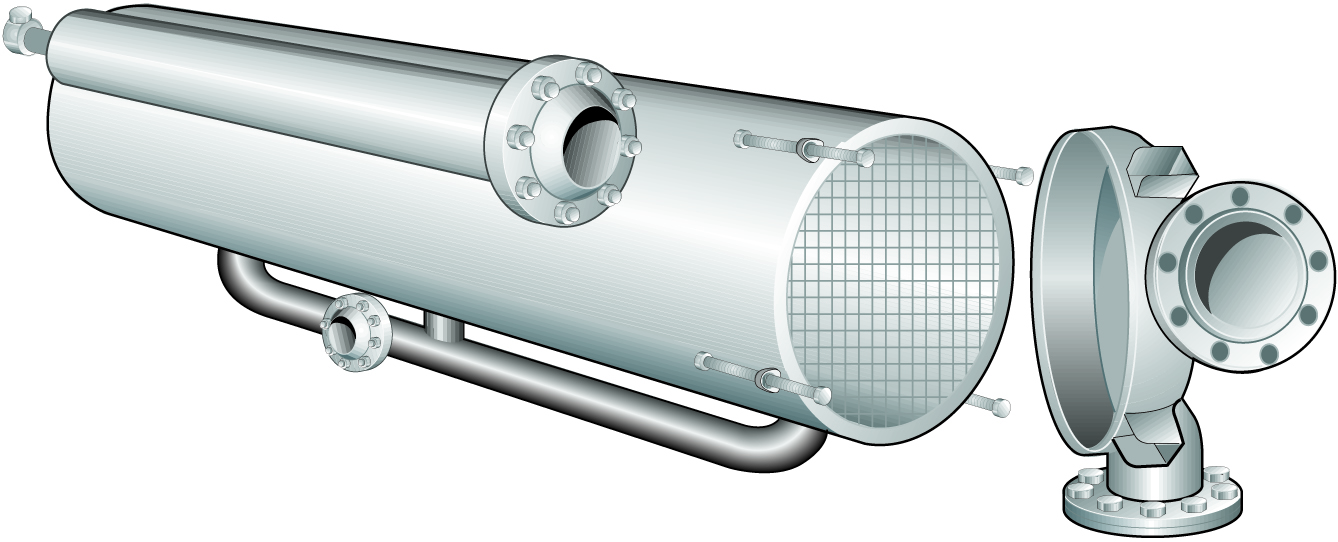

Конденсатор водяного охлаждения – наиболее экономичный вариант в тех местах, где имеется дешевое водоснабжение. Самая распространенная конструкция –трубный конденсатор (рис. 6.11.13). Его работа построена на циркуляции охлаждающей воды по трубам. Это приводит к конденсации хладагента на внешних поверхностях труб.

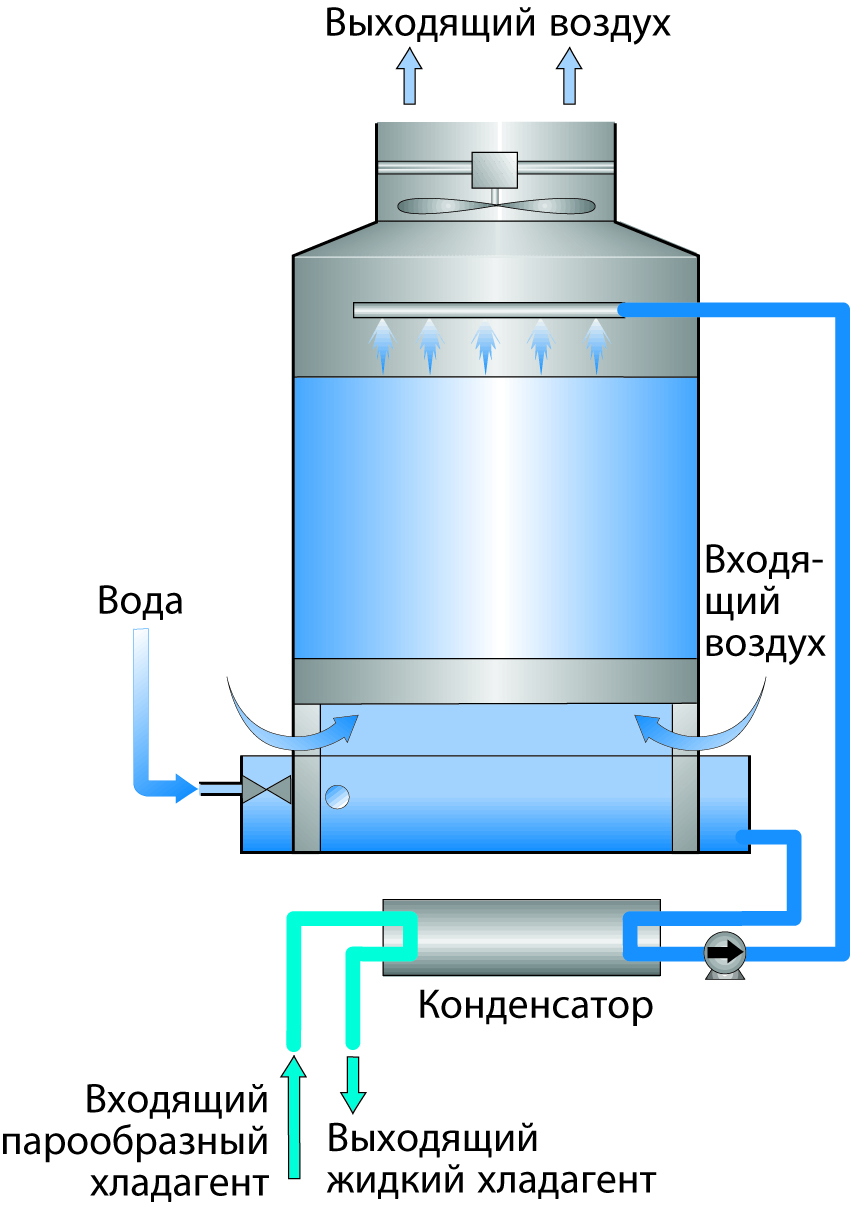

Конденсатор водяного охлаждения (рис. 6.11.14) часто объединяют с градирней. Охлаждающая вода охлаждается воздухом в градирне, а затем перекачивается в конденсатор, где поглощает теплоту конденсации хладагента. Из конденсатора вода обратно перекачивается в градирню для очередного цикла охлаждения воздухом.

Испарительный конденсатор представляет собой объединение конденсатора воздушного охлаждения с градирней. К такому варианту прибегают при недостатке или в случае высокой стоимости охлаждающей воды.

ДРУГОЕ ОБОРУДОВАНИЕ

Описанная выше охладительная установка сильно упрощена с целью иллюстрации принципа ее работы. Для работы данной установки необходимо множество компонентов, например баки для хладагента, фильтры, маслоотделители, предохранительныеклапаны,отсечныеклапаны, датчики уровня, давления итемпературы и прочие виды контрольного оборудования, обеспечивающего безопасную работу установки. Данная установка может быть также оборудована устройствами автоматического управления, устраняющими необходимость постоянного наблюдения за установкой и обеспечивающими более экономичную работу.

Охлаждающие системы молокозаводов

На предприятиях молочной промышленности в качестве охлаждающей воды чаще всего используют ледяную воду. Вода охлаждается в баках ледяной воды, где на катушках испарителя образуется лед.

Если использование воды в качестве хладагента не позволяет получить требуемые температуры, то используется гликольная система. Обычно смесь содержит 30 % гликоля и 70 % воды. Этот раствор замерзает при температуре примерно -13 °C. Гликоль, используемый в пищевой промышленности, – это пропиленгликоль, и если есть хоть малейшая возможность того, что он вступит в контакт с продуктом, все добавки должны быть нетоксичными. Эти добавки применяются для защиты от коррозии и для стабилизации гликоля.

Для охлаждения воды до температуры, близкой к влажному шарику, используются градирни. Этот процесс не требует больших энергозатрат и может быть дешевым при наличии низкокачественной воды для охлаждения.

Холодильные установки используются там, где есть стабильный спрос на охлаждающую воду в течение всего дня и где нет смысла собирать энергию в виде льда в танках ледяной воды.

ТРУБОПРОВОДЫ ОХЛАЖДАЮЩЕЙ ВОДЫ

При использованиитруб, которые не являются нержавеющими, их следует защитить от окисления окраской. Изоляция должна быть влагостойкой и должна включать защиту от паров, чтобы избежать конденсации внутри изоляции.

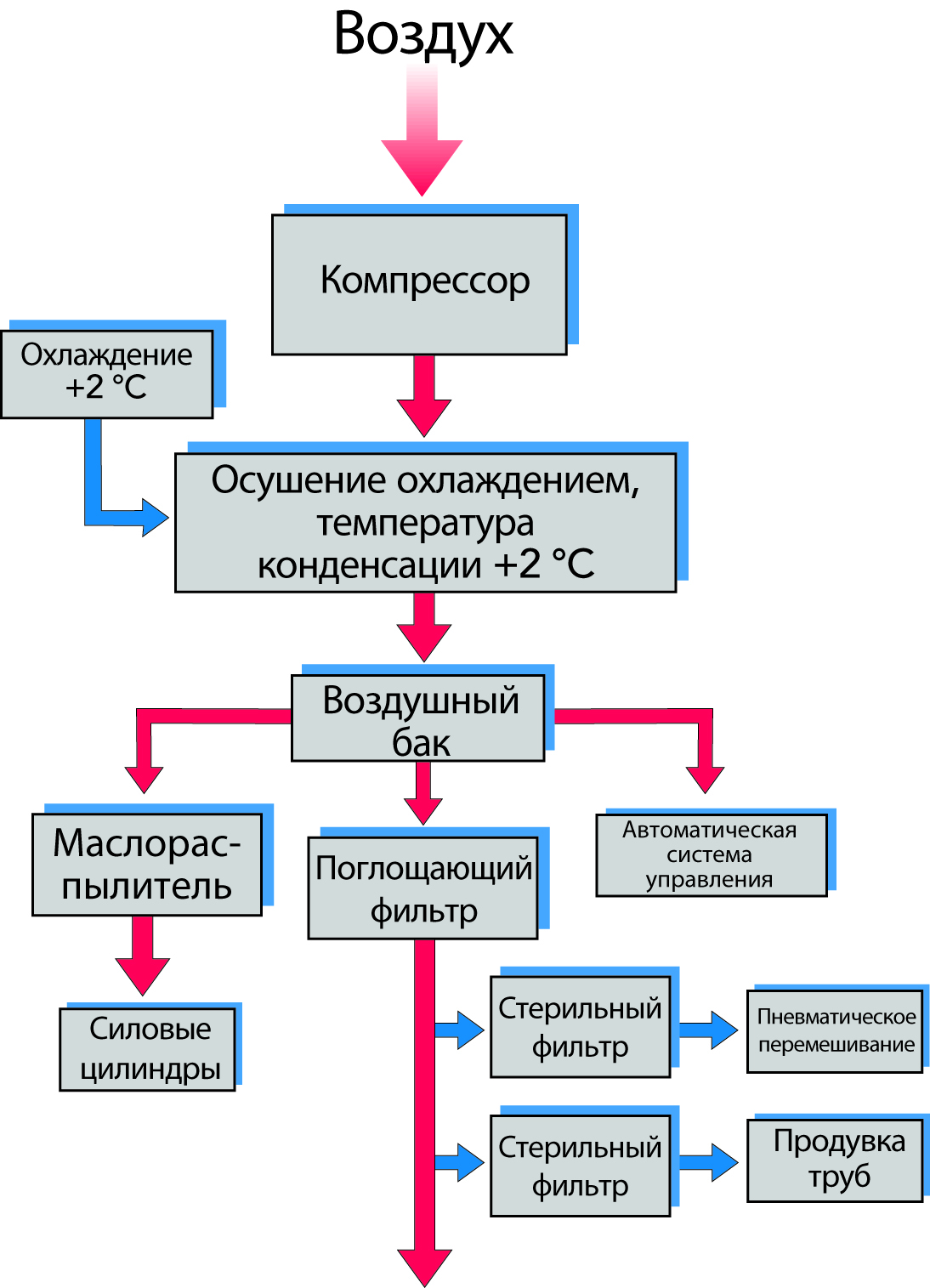

Производство сжатого воздуха

К оборудованию и приборам, используемым на предприятиях молочной промышленности для автоматического управления, наблюдения и регулирования различных производственных процессов, предъявляются повышенные требования. Автоматические системы с пневматическим управлением доказали свою надежность во влажной атмосфере молочного завода и широко используются. Для обеспечения надежной работы этих систем сжатый воздух должен быть очищен от примесей, что предъявляет определенные требования к конструкции пневматической системы.

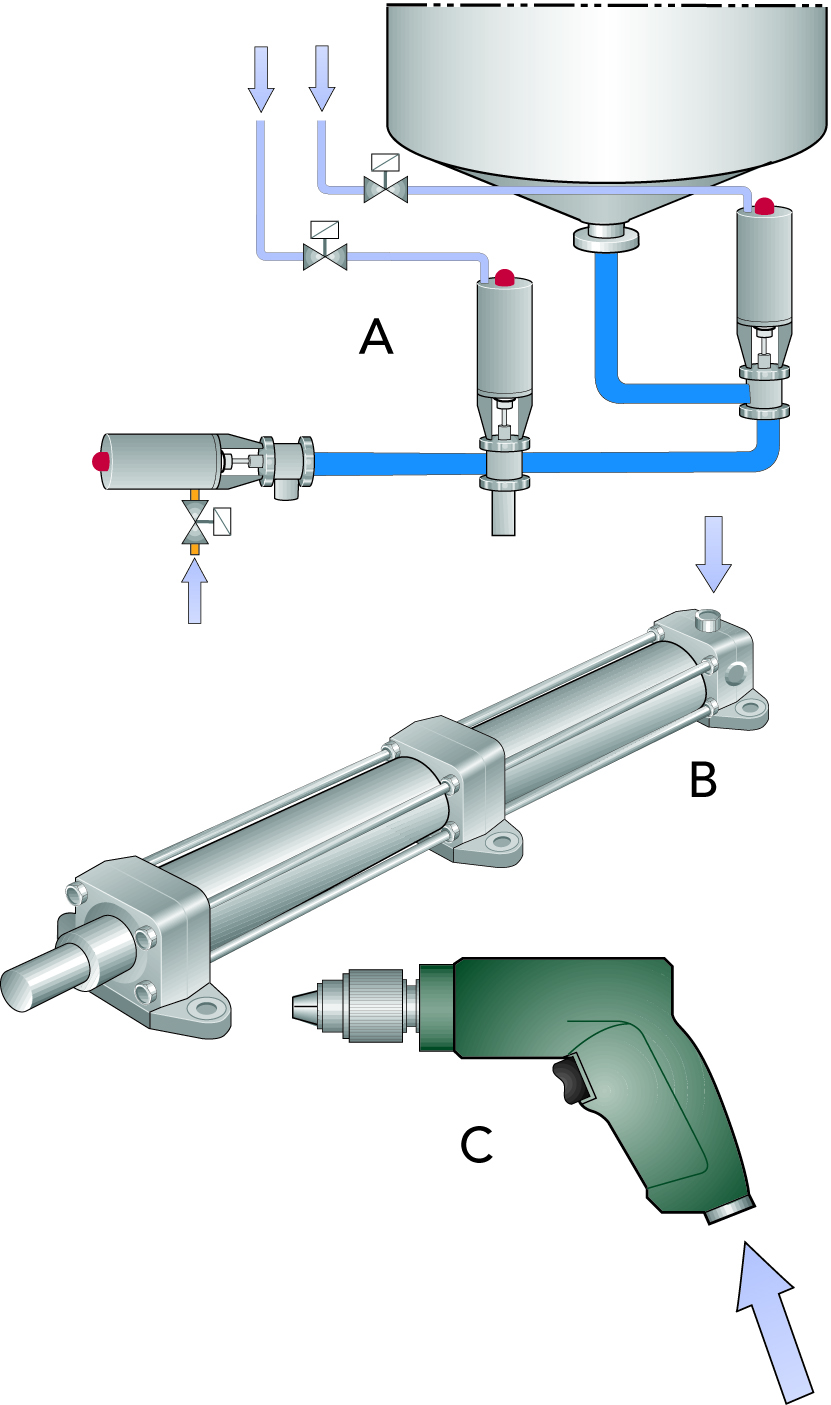

Сжатый воздух также используется и для выполнения других задач:

- энергоснабжения приводов некоторых машин, в том числе фасующих;

- вытеснения продукта из трубопроводов;

- перемешивания в накопительных емкостях;

- пневматических инструментов в мастерских.

Требования к сжатому воздуху

Различные функции сжатого воздуха на молочном предприятии предъявляют различные требования к его давлению, сухости, чистоте и количеству. В зависимости от степени чистоты сжатый воздух делится на три категории качества:

- сжатый воздух, находящийся в непосредственном контакте с продукцией. Этот воздух должен быть чистым, свободным от примесей масла, сухим, не иметь запаха и быть практически стерильным. Используются относительно небольшие количества воздуха высшей категории качества (А). Обычно он подается под давлением от 200 до 300 кПа (2–3 бар);

- сжатый воздух, не соприкасающийся с продукцией, но который должен быть чистым, сухим и, желательно, без примесей масла, так как он предназначается для управления приборами и использования в качестве источника энергии для привода пневматических механизмов, клапанов и т. д. Этот тип сжатого воздуха подается под давлением 500–600 кПа (5–6 бар);

- сжатый воздух, в котором не должно быть твердых частиц и который должен быть как можно более сухим, так как он используется для привода пневматического инструмента и т. п. Подается под давлением порядка 600 кПа (6 бар).

В неочищенном атмосферном воздухе всегда много примесей. Они же сохраняются и в неочищенном сжатом воздухе, и к ним еще добавляются примеси из компрессора. Это могут быть продукты износа деталей и частички масла. В атмосферном воздухе также содержатся пары воды, которые должны быть удалены, если сжатый воздух должен соответствовать необходимым стандартам качества.

Наибольшие количества сжатого воздуха используются в пневматических механизмах на молочном заводе и в мастерских. Воздух должен поступать под давлением около 600 кПа (6 бар), для чего необходим компрессор, развивающий рабочее давление 700 кПа (7 бар), для компенсации потерь давления в системе распределения. Необходимы лишь небольшие количества сжатого воздуха более низкого давления, чем в системах управления приборами и силовых системах. Следовательно, было бы неэкономично держать для производства этого воздуха специальный компрессор, которому, к тому же, потребовалась бы и отдельная система воздухопроводов. Поэтому сжатый воздух для всех систем вырабатывается одним центральным компрессором и уже затем проходит индивидуальную обработку в соответствии с конкретным назначением.

Установка для получения сжатого воздуха

Сжатый воздух вырабатывается воздушным компрессором. Когда в воздухе не допускается присутствие примесей масел, нельзя использовать компрессоры, в которых для повышения КПДкамерасжатиясмазываетсямаслом. Необходимо использовать безмасляныекомпрессоры. Из сжатого воздуха практически невозможно удалить все масло,тем не менее можно удерживать остаточное содержание масла в пределах всего лишь 0,01 частей на миллион.

Как правило, для удовлетворения потребности молочного завода в сжатом воздухе используются два одинаковых компрессора. Обычно применяются компрессоры с масляной смазкой, винтовые компрессоры с безмасляными камерами сжатия, специальные поршневые компрессоры снесмазываемыми цилиндрами и устройством для предотвращения попадания масла из картера в камеру сжатия, а также турбокомпрессоры.

На рис. 6.11.16 показана одна из таких установок. Воздух из компрессора подается в осушитель, в котором из него охлаждением и конденсацией удаляются водяные пары. Далее осушенный воздух подается в ресивер. Забираемый из этой емкости сжатый воздух используется для управления приборами, активизации клапанов и энергоснабжения силовых цилиндров и для других подобных целей.

Сжатый воздух высочайшего качества, который непосредственно соприкасается с продукцией при ее пневматическом перемешивании в танках и при вытеснении ее из трубопроводов, подвергается дополнительной сушке в абсорбционных фильтрах, а затем стерилизуется в специальных фильтрах перед использованием.

Система трубопроводов

Наиболее целесообразным представляется иметь одну компрессорную установку и единую сеть распределения сжатого воздуха на весь молочный завод. Для современного высокоавтоматизированного предприятия очень важно, чтобы приборы и системы управления всегда были обеспечены сжатым воздухом под необходимым давлением и в требуемом количестве. В некоторых случаях устанавливают регуляторы, направляющие сжатый воздух в систему управления,так что если возникаеттенденция к падению давления в линии нагнетания, подача сжатого воздуха к менее чувствительным точкам потребления может быть перекрыта.

Электроснабжение

Молочные заводы обычно покупают электроэнергию у местных поставщиков. В большинстве случаев она предоставляется в виде высокого напряжения –от 3000 до 30 000 В, но предприятия, которым нужна электроэнергия мощностью примерно до 300 кВт, могут также использовать сети низкого напряжения (порядка 200–440 В).

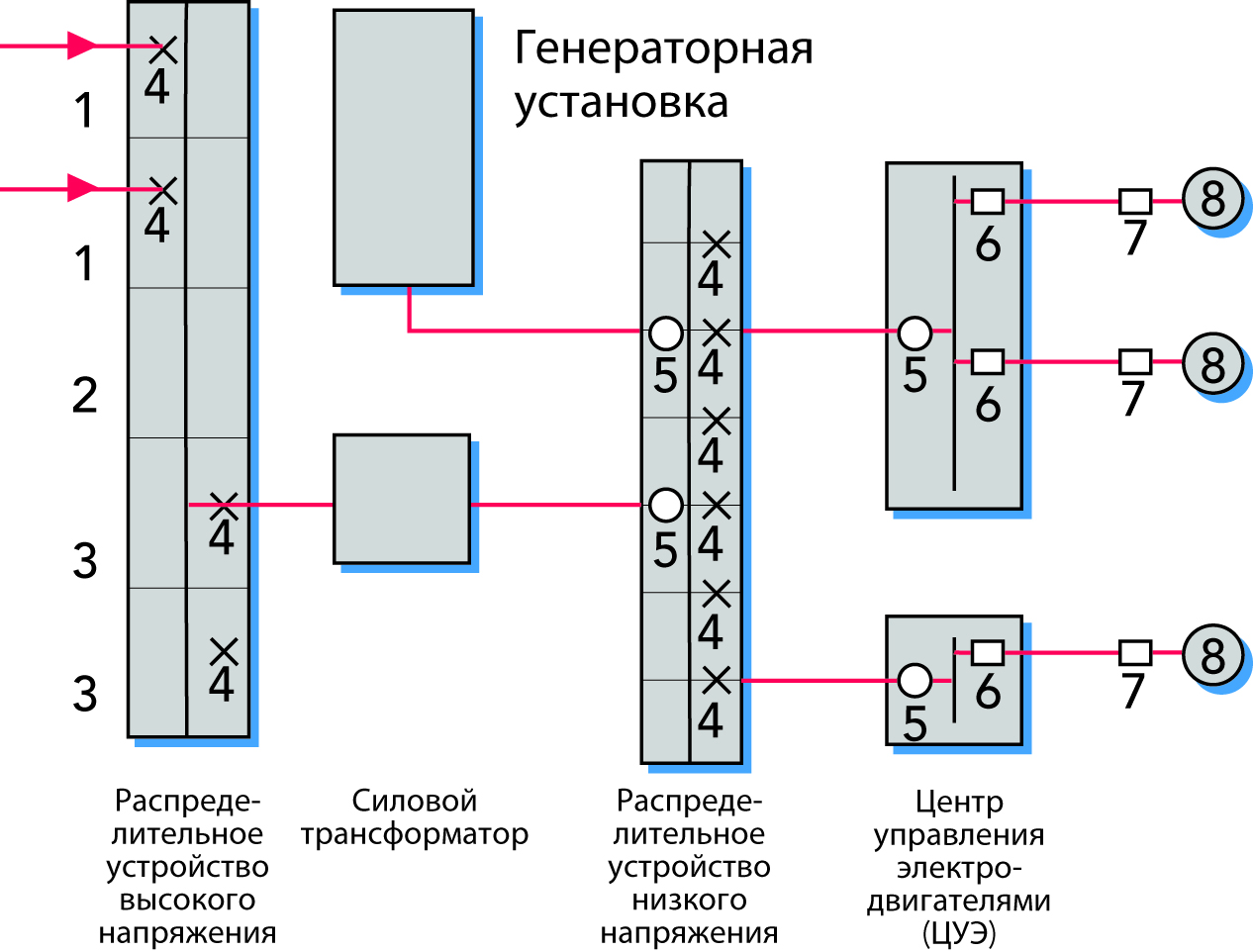

Основными компонентами системы электроснабжения являются:

- высоковольтное распределительное устройство;

- силовой трансформатор;

- низковольтное распределительное устройство;

- генератор;

- центр управления электродвигателями (MCC).

Высоковольтное распределительное устройство

Высоковольтное распределительное устройство – это основной распределительный щит высоковольтного напряжения.

Распределительное устройство состоит из ряда электрощитов с центральной шинной системой, к которой подсоединены различные типы переключателей. Один или несколько электрощитов предназначены для приема поступающей от продавца электроэнергии. Каждый из этих электрощитов снабжен изолирующим выключателем. После принимающих электрощитов следует щит, на котором размещены приборы для измерения потребляемой электроэнергии. Затем идут щиты, отвечающие за раздачу электричества заводским потребителям, – по одному щиту на трансформатор. Обычно на молокозаводе имеется отодного до четырехтрансформаторов. Каждый трансформатор защищен выключателем (прерывателем цепи или выключателем нагрузки с плавким предохранителем), который прерывает подачу энергии в случае неисправности или перегрузки.

Если на молочном заводе имеются электродвигатели очень большой мощности, например мощностью от 300 кВт и выше, целесообразным представляется их питание высоковольтным электричеством от отдельных панелей распределительного устройства.

Силовой трансформатор

Силовой трансформатор получает электроэнергию по кабелям, связывающим его с высоковольтным распределительным устройством. Силовой трансформатор преобразует высокое напряжение в низкое, обычно от 200 до 440 В. Размеры трансформатора зависят от потребляемой электроэнергии. Обычный диапазон мощности – в пределах 400–2000 кВА.

Существует два основных типа трансформаторов:

- с масляной изоляцией для установки в помещениях и вне помещений;

- с сухой изоляцией для установки в помещениях.

Трансформаторы с масляной изоляцией дешевле, но их необходимо устанавливать в отдельных пожаробезопасных помещениях из-за применения легковоспламеняемого масла. В помещении под таким трансформатором должен находиться маслосборник для вытекающего масла.

В трансформаторах с сухой изоляцией не используется легковоспламеняемое масло, поэтому они могут устанавливаться рядом с потребляющим устройством. В трансформаторах происходят потери электроэнергии, обычно порядка 1 кВт на 100 кВА. Потери энергии в виде тепла должны удаляться вентиляцией.

Низковольтное распределительное устройство

Низковольтное распределительное устройство получает энергию по кабелям или шинам, соединяющим его с силовым трансформатором. Распределительное устройство низкого напряжения является основным распределительным щитом низковольтной сети, внем находится оборудование для переключения, контроля и защиты распределяемой энергии.

Размеры главного выключателя и системы шин распределительного устройства зависят от размеров силового трансформатора.

В состав распределительного устройства входят:

- один блок на входе с главным выключателем для отключения распределительного устройства и приборами контроля за напряжением, силой тока и т. д.;

- несколько блоков на выходе для крупных потребителей типа центров управления электродвигателями (MCC), гомогенизаторов и т. д. У каждой линии питания имеется прерыватель цепи или плавкий предохранитель для защиты кабелей и аппаратуры;

- один блок с оборудованием для компенсации коэффициента мощности (не всегда).

ГЕНЕРАТОР

Генераторная установка используется для выработки электроэнергии на месте. Она может работать как в непрерывном режиме, так и использоваться в качестве резервного источника тока в случае перебоев в местной электросети. Обычно генераторная установка работает от дизельного двигателя, имеет собственные панели управления и вырабатывает ток низкого напряжения. При необходимости можно одновременно использовать несколько параллельно соединенных генераторных установок.

ЦЕНТРЫ УПРАВЛЕНИЯ ЭЛЕКТРОДВИГАТЕЛЯМИ (MCC)

MCC получают электроэнергию по кабелям, соединяющим их с распределительным устройством низкого напряжения. MCC осуществляют контроль, защиту и передачу энергии конечным потребителям на молокозаводе.

В состав MCC входят приемный блок с главным выключателем для изоляции и выходные блоки для подачи питания к машинам и двигателям.

Наиболее типичными потребителями являются:

- однофазные и трехфазные рубильники (или предохранители);

- пускатели электродвигателей для прямого онлайнового запуска;

- пускатели электродвигателей для запуска по схеме типа «звезда» или «треугольник»;

- двухскоростные пусковые устройства;

- различные скоростные приводы (через преобразователи частоты).

Обычно MCC имеет ряд точек подключения. У некоторых машин имеется щиток управления MCC со всем необходимым оборудованием.

Управление MCC можно производить:

- вручную с помощью кнопок на передней панели;

- вручную с помощью кнопок на панелях, размещенных на производственных участках;

- с помощью систем электронного управления, расположенных внутри MCC или в центральной пультовой.

Отдельные машины и электродвигатели получают питание по кабелям, протянутым к ним от MCC. Обычно кабели прокладываются по специальным кабельным каналам или по трубам. Рядом с каждым электродвигателем устанавливается аварийный выключатель, который используется при техническом обслуживании двигателя.

В соответствии с международным стандартом IP (International Protection classification) все используемые материалы и оборудование должны иметь надлежащую защиту от контакта с твердыми предметами и с водой, в зависимости от помещения (или окружающей среды), в которых они установлены. Классификация помещения может быть определена с помощью международных стандартов. Для производственных помещений и участков фасовки обычно необходимо пользоваться стандартом IP 54.

MCC контролирует, обеспечивает безопасность и распределяет электроэнергию между точками потребления на предприятии.

ПРОЕКТИРОВАНИЕ ЭЛЕКТРИЧЕСКИХ УСТАНОВОК

При проектировании электрических установок необходимо следовать местным законам, правилам и стандартам. В настоящее время большинство национальных стандартов соответствует международным стандартам. Некоторые из этих стандартов являются обязательными; это означает, что их необходимо соблюдать. Некоторые стандарты являются рекомендациями.

Организацией, занимающейся международными стандартами на электрооборудование, является IEC (МЭК – Международная электротехническая комиссия). МЭК была основана в 1906 году, и она научила электриков говорить на одном общем языке и разрабатывать проекты, схожие между собой. Кроме этого, в Европе есть и европейская организация CENELEC (СЕНЭЛЕК – Европейский комитет по электротехническим стандартам).

Для стран-членов Евросоюза есть еще директивы ЕС, которым необходимо следовать, втом числе Директива о машинном оборудовании, Директива по низковольтному оборудованию и Директива поэлектромагнитной совместимости. Производители, выполняющие эти директивы, могут ставить на своем оборудовании маркировку СЕ.

Электроэнергетические установки также проектируются с учетом различия в системах заземления и кабельной разводки. В стандартах определены следующие системы:

система TN – система, имеющая одну или несколько точек прямого заземления источника энергии, выступающие проводящие части такой установки соединены с такими точками заземляющим проводником;

система TN-C – система, в которой нулевой провод и функция заземления соединены в одном проводе по всей системе (также называемая четырехжильной системой);

система TN-S – система, в которой есть отдельный нулевой провод и заземление по всей системе (также называемая пятижильной системой);

система TT – система, у которой есть однаточка прямого заземления источника электропитания, внешние проводящие части установки соединены с землей, электроды электрически независимы от заземленных электродов источника;

система IT – система, в которой нет прямой связи между токоведущими деталями и землей, внешние проводящие части установки заземлены.

Наиболее распространенная система TN-C-S является комбинацией из двух вышеперечисленных систем, а именно TN-C и TN-S. В этом случае обычно это система TN-C, используемая вплоть до центров управления электродвигателями, и система TN-S в самих MCC и после них в технологических установках и установках для расфасовки и затаривания.

Сегодня электрические системы с учетом высоких требований к безопасности и точности стали еще более сложными. Использование устройств, вызывающих помехи,таких как частотные преобразователи, привело к повышению уровня помех в системе электроснабжения. Современные системы управления также стали более сложными и, естественно, необходимо устанавливать систему электроснабжения и систему управления должным скоординированным образом. В этом случае правильное заземление и разводка кабелей особенно важны.

В производственных помещениях и на участках фасовки необходимо пользоваться стандартом IP 54.