CblP

Традиции и основные сведения

- Сыр делали очень многие народы еще с древних времен.

- Сыр – это молочный концентрат, сухие вещества которого включают в основном белок (фактически, казеин) и жир.

- Оставшаяся жидкость называется сывороткой.

- Как правило, при производстве твердых и некоторых полутвердых сыров концентрация казеина и жиров, присутствующих в молоке, повышается примерно в 10 раз.

- Строгого определения сыра как такового нет, т. к. существует очень много его разновидностей.

- С учетом содержания влаги сыры делятся на три группы: твердые (с низким содержанием влаги), полутвердые и мягкие. Общепринятая классификация сыров дана в Стандарте

- № А 6 ФАО/ВОЗ.

- Каждая группа различается по ряду характеристик, таких как структура (плотность, консистенция), запах и внешний вид которых зависят от типа молока, выбора закваскииприменяемой технологии производства.

- Плавленый сыр является термообработанным продуктом, произведенным на основе различных видов сыра разного возраста в соответствии со Стандартом № А 8 (b) ФАО/ВОЗ.

- Сывороточный сыр является видом сыра, который в основном изготавливают в Норвегии и Швеции и определяют в соответствии со Стандартом № А 7 ФАО/ВОЗ следующим образом:

- сывороточные сыры – это продукты, которые получают путем концентрированиясывороткиизаполненияформдляпрессования сыра концентратом сывороткисдобавлением или без добавления молока и молочного жира.

- Творожный сыр – это мягкий несозревший сыр, кратко описанный в Стандарте С 31 ФАО/ВОЗ как «продукт, обладающий мягким сливочным или кисловатым ароматом, характерным для молочных продуктов, сквашенных молочнокислыми бактериями и ароматообразующими бактериями. Он легко намазывается и смешивается с другими продуктами».

Терминология классификации сыров

(Источник: Codex Alimentarius, ФАО/ВОЗ, Стандарт А 6)

Сыр – это свежий или выдержанный твердый или полутвердый продукт, в котором соотношение «сывороточные белки/казеин» не выше, чем в молоке, получаемый:

A в результате коагуляции (полной или частичной) следующего сырья: молока, обезжиренного молока, частично обезжиренного молока, сливок, подсырных сливок или пахты при воздействии сычужного фермента или других соответствующих свертывающих агентов и при частичном удалении сыворотки после такой коагуляции;

или

B через технологии, включающие коагуляцию молока и/или продуктов, полученных из молока, в результате чего производится конечный продукт, имеющий такие же физические, химические и органолептические характеристики, какие имеет продукт, попадающий под классификацию сыров.

Определения

1.1 Созревший или зрелый сыр – это сыр, который не готов к употреблению сразу после изготовления, а должен выдерживаться столько времени при такой температуре и при таких других условиях, которые должны вызвать необходимые биохимические и физические изменения, характеризующие сыр.

1.2 Сквашенный плесенью или сыр с плесенью – это выдержанный сыр, в котором созревание достигалось в основном за счет характерного развития плесени по всему объему и/или на поверхности сыра.

1.3 Несозревший, незрелый или свежий сыр – это сыр, который готов к употреблению сразу после изготовления.

Классификация сыров

Классификация, показанная в таблице 14.1, применяется ко всем сырам, относящимся к этому стандарту. Однако данная классификация не исключает наличие более специфических требований в стандартах для отдельных видов сыра.

Производство сыра – общие процессы для твердых и полутвердых сыров

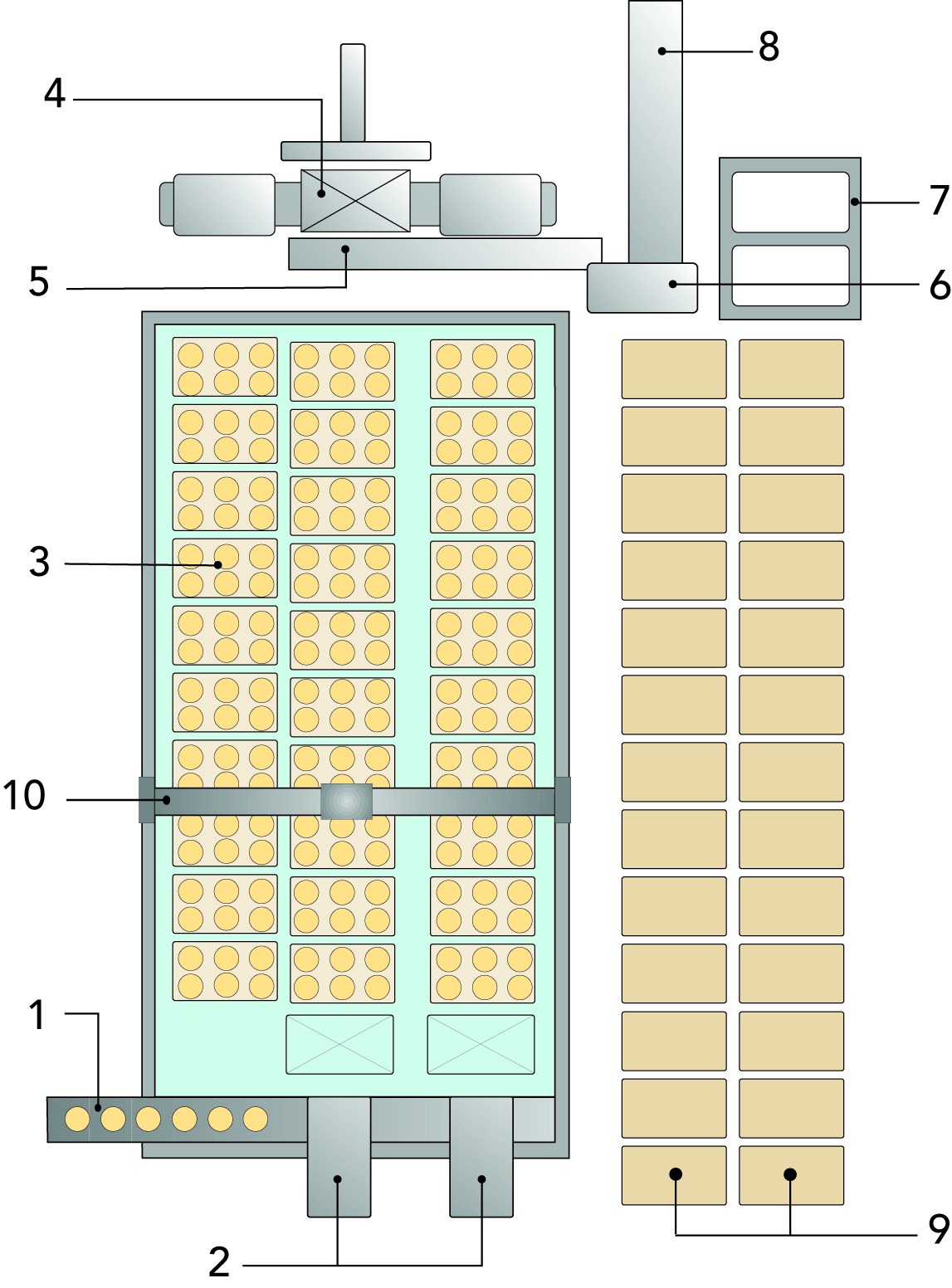

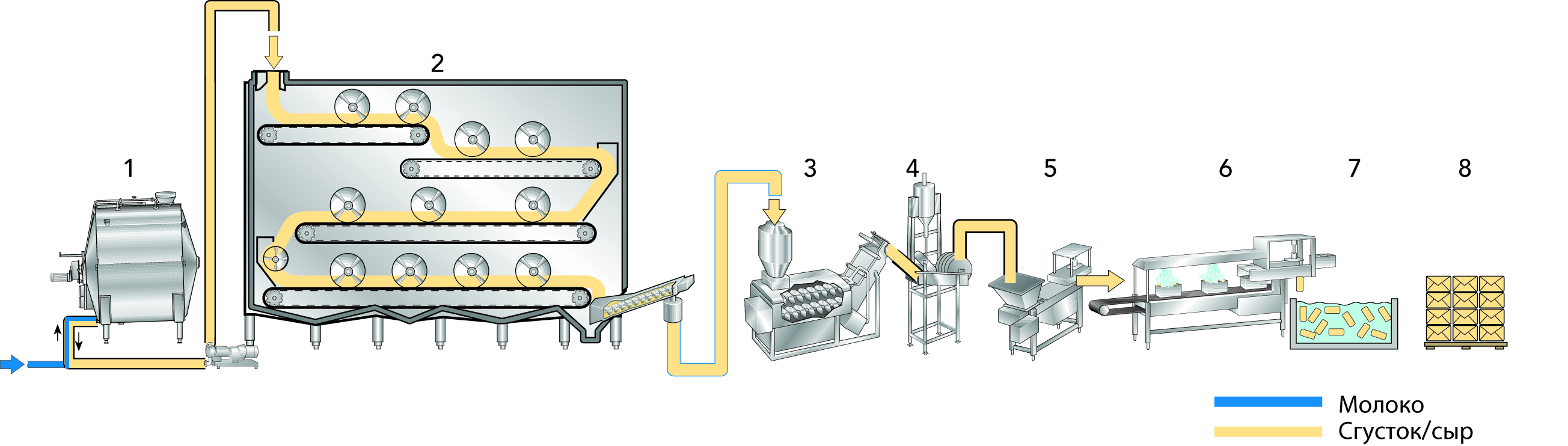

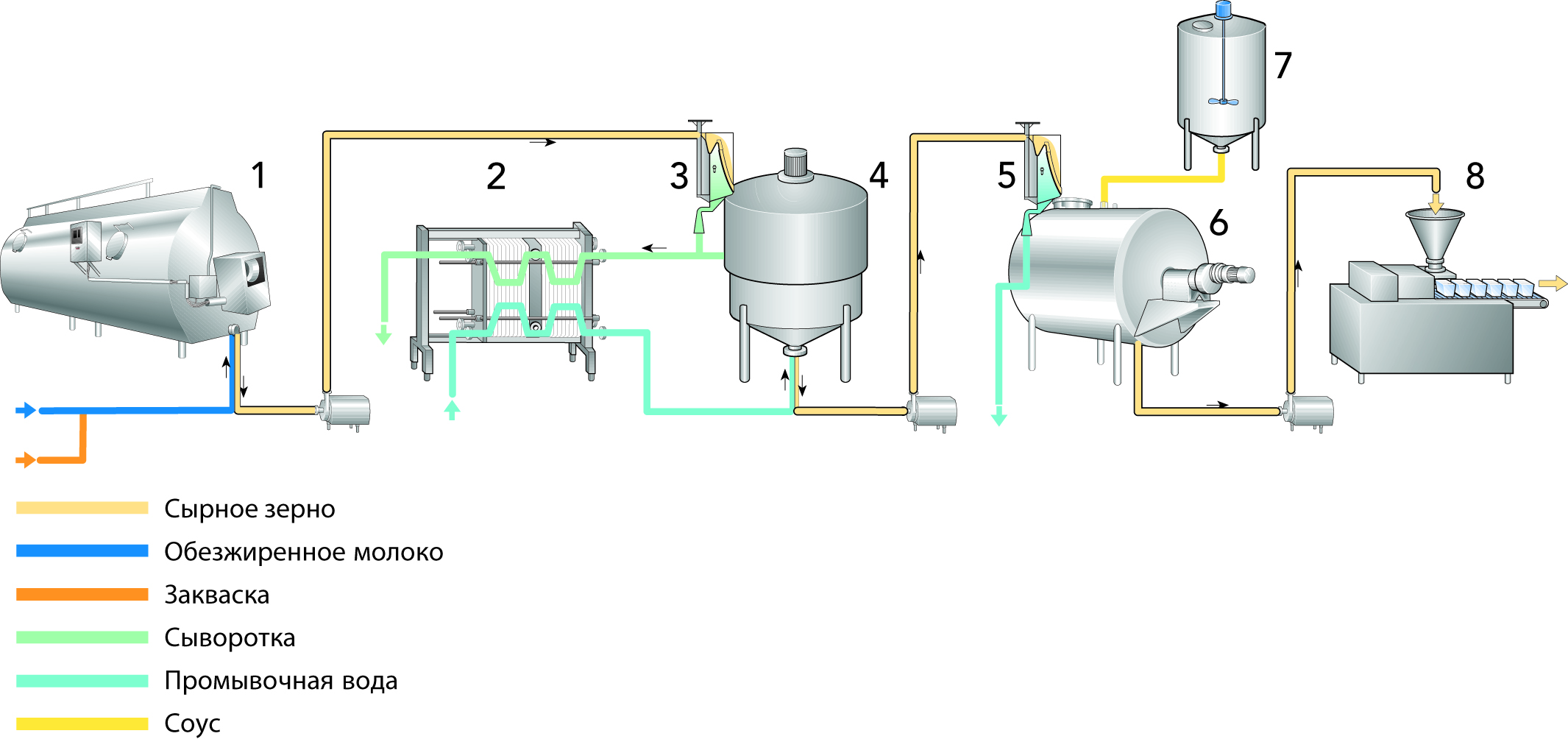

Производство сыра включает в себя ряд основных этапов, которые являются общими для большинства типов сыра. Существуют также другие способы обработки, которые специфичны для определенных видов. Основные этапы производства твердых и полутвердых сыров схематически показаны на рис. 14.1.

Молоко для производства сыра предварительно обрабатывается, возможно, предварительно созревает после добавления бактериальной культуры, подходящей для данного типа сыра, и смешивается с сычужным ферментом. Ферментативная активность сычужного фермента приводит к коагуляции молока до состояния твердого геля, называемого сгустком. Его разрезают специальным режущим инструментом на мелкие кубики требуемого размера, прежде всего, чтобы способствовать выделению сыворотки.

Далее в процессе обработки сгустка бактерии растут и образуют молочную кислоту. Сырные зерна подвергается механической обработке с помощью перемешивающего устройства, в то время как они нагреваются по заданной программе. Общий эффект этих трех действий – рост микроорганизмов, механическая обработка и термообработка – ведет к синерезису, т. е. отделению сыворотки от сырного зерна. Готовую сырную массу помещают в сырные формы, сделанные из металла, дерева или пластика, которые определяют форму готового сыра.

Сыр спрессовывается или под тяжестью своего веса, или (чаще) под давлением на форму. Обработка сгустка, прессование, посолка и условия хранения определяют характеристики сыра. На графике технологического процесса на рис. 14.1 показаны также посолка и хранение.

Наконец, сыры покрывают, обертывают или упаковывают.

ОБРАБОТКА МОЛОКА

МОЛОКО ДЛЯ ПРОИЗВОДСТВА СЫРА

Стандартизация по жиру

- Отношение жира к СОМО (казеин) = Ж/СОМО (казеин)

Пастеризация

- 70–72 °C/15–20 с (используется не всегда)

- Охлаждение до температуры сычужного свертывания около 30 °C

Варианты

Механическое снижение числа бактерий

- Сепараторы удаляют споры и бактерии

- Микрофильтрация

ОТ МОЛОКА К СЫРУ

В сырной ванне

- Ферментация молока для производства сыра

- Добавки:

– хлорид кальция;

– селитра, если разрешено по закону;

– бактериальная закваска, соответствующая типу сыра;

– сычужный фермент как коагулянт.

Сгусток

- Разрезание на зерна (творог)

- Удаление части сыворотки

- Добавление воды для промывки сырного зерна (производство полутвердых сыров)

- Второе нагревание (прямое и непрямое, в зависимости от типа сыра)

- Сбор сгустка для предварительного прессования и/или окончательной формовки/ прессования, если требуется,

- Посолка в рассоле/или для сыра «Чеддер»

- Чеддеризация с последующим измельчением, посолкой, формованием и прессованием

- Формованный, прессованный и посоленный сыр помещается в помещение вызревания на требуемое время

ПЕРЕД ПРОИЗВОДСТВОМ СЫРА

Пригодность молока для производства сыра зависит в основном от условий на молочной ферме. Кроме строгого соблюдения основных санитарных требований, необходимо также обеспечить, чтобы молоко больных коров или животных, прошедших лечение антибиотиками, не использовалось в сыроделии или производстве каких-либо других молочных продуктов.

Кормление животных плохо приготовленным силосом может сильно ухудшить качество некоторых сыров.

СБОР МОЛОКА

При традиционном способе получения молока, т. е. поставке всего молока, необходимого для суточного производства, во флягах на молочную ферму в течение нескольких утренних часов, молоко обрабатывалось почти сразу же после взвешивания. Затем одновременно с сепарированием и пастеризацией осуществлялась нормализация по содержанию жира, и после регенеративного охлаждения до температуры сычужного свертывания молоко перекачивалось в сыродельные ванны.

Все более и более распространенной становится практика сбора молока с ферм в течение двух или дажетрех дней. Это означает, что особенно жесткие требования должны предъявляться к тому, как производители обрабатывают молоко. Особенно важно быстро охладить собранное молоко до 4 °C. Эти требования применимы и к водителям цистерн, собирающим молоко от фермеров. Они должны иметь полномочия отказывать в приемке молока, если оно даже слегка имеет привкус и/или ухудшенный запах. Мастит – это распространенная болезнь, которая вызывает у коров боль, а также сильно влияет на состав молока; фермеры должны забраковывать такое молоко или, по крайней мере, не отправлять его на молочный завод.

ТЕРМООБРАБОТКА И МЕХАНИЧЕСКОЕ УМЕНЬШЕНИЕ КОЛИЧЕСТВА БАКТЕРИЙ

ТЕРМИЗАЦИЯ

Когда ввели сбор молока через день, изготовители сыра, использовавшие такое молоко, заметили, что качество сыра часто ухудшалось. В частности, такая тенденция была замечена, когда молоко нужно было хранить до следующего дня после его получения, даже если его охлаждали до 4 °C при подаче из автоцистерны в танк для хранения. Так как рабочие недели ограничены до шести или даже пяти дней, можно прогнозировать появление потребности в более длительном хранении. Хранение молока при пониженной температуре вызывает изменение присутствующих в нем белков и солей, что приводит к ухудшению сыропригодности молока. Было показано, что через 24 часа хранения при 5 °С примерно 25 % кальция выпадает в осадок в виде фосфата. Это изменение, однако, временное; после пастеризации молока кальций опять растворяется и коагулятивные свойства молока практически полностью восстанавливаются. b-казеин во время хранения при пониженных температурах покидает сложную систему мицелл казеина, что в дальнейшем отрицательно сказывается на сыропригодности молока. Однако такое изменение

тоже почти полностью восстанавливается во время пастеризации.

Другим столь же важным феноменом является то, что микрофлора, попадающая в молоко при повторном бактериальном обсеменении – особенно Pseudomonas spp – приспосабливается к низкой температуре, при которой ее ферменты, протеиназы и липазы, расщепляют белок и жиры соответственно. В результате появляется «горький» привкус, возникающий при разложении b-казеина, который выделился из казеиновых мицелл во время хранения при низкой температуре.

Протеолитические и липолитические ферменты, образованные Pseudomonas, могут также совместно проникать сквозь мембраны жировых шариков. Этосовместное взаимодействие ведет к высвобождению жирных, особенно низших кислот, под воздействием липазы, в результате чего молоко приобретает прогорклый привкус.

Поэтому если молоко, которому уже по меньшей мере 24–48 часов, не может быть обработано в течение 12 часов после доставки на молочный завод, рекомендуется охладить его до 4 °С или лучше термизировать его.

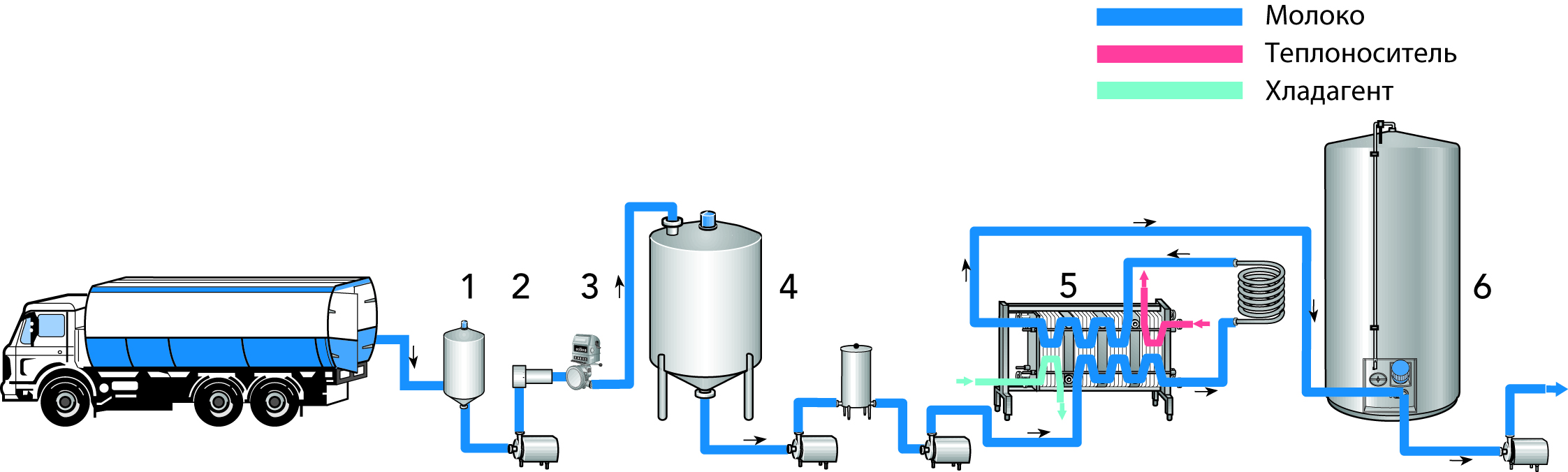

Термизация означает умеренную термообработку при 65 °С в течение 15 секунд, затем охлаждение до +4 °С, после чего молоко все еще дает положительную реакцию на присутствие фосфотазы. Эта технология была в основном введена с целью остановить рост психротрофной микрофлоры при хранении молока более 12–48 часов после его доставки на завод. Как было указано в главе 1, «критический возраст» сырого молока, хранящегося при температуре +4 °С, обычно составляет от 48 до 72 часов после доения. На рис. 14.2 показана организация станции приемки молока.

Термизация

Умеренная тепловая обработка при 65 °C в течение 15 секунд, которую обычно проходит молоко, предназначенное для сыроделия.

ПАСТЕРИЗАЦИЯ

До начала самого процесса изготовления сыра молоко обычно предварительно обрабатывается с целью создания оптимальных условий для производства.

Молоко, предназначенное для приготовления сыра, который созревает более одного месяца, не обязательно пастеризовать, но обычно его пастеризуют. Национальные законы часто предписывают, следует ли пастеризовать молоко.

Из таблицы 14.1 можно видеть, что молоко, предназначенное для незрелых сыров (свежие сыры), должно пастеризоваться. Это подразумевает, что молоко для изготовления тех видов сыра, которым требуется период созревания по меньшей мере один месяц, не нуждается в пастеризации.

С другой стороны, сыворотка, предназначенная для фуража, должна пастеризоваться для предотвращения возможности распространения болезни крупного рогатого скота. Однако, если молоко, предназначенное для изготовления сыра, пастеризовано, то нет необходимости пастеризовать сыворотку отдельно.

Молоко, предназначенное для производства настоящего «Эмменталя», «Пармезана», «Грана» и других сверхтвердых сыров, не должно подогреваться до более чем 40 °С во избежание изменения вкуса аромата и отделения сыворотки. Молоко для этих типов сыра обычно поступает с отобранных молочных ферм, где часто проводят ветеринарную инспекцию поголовья скота. И хотя считается, что сыр, изготовленный из непастеризованного молока, имеет лучший вкус и аромат, многие производители (за исключением изготовителей сверхтвердых типов) пастеризуют молоко, т. к. его качество редко бывает стабильным настолько, чтобы имело смысл рисковать и обходиться без пастеризации. Пастеризация выравнивает бактериальный состав молока от одного дня к следующему, исключая нарушения в ходе автоматизированных или регулируемых по времени процессов.

Пастеризация должна быть достаточной, чтобы убить бактерии, способные повлиять на качество сыра, например Coliforms, которые могут легко вызвать раннее вспучивание и неприятный привкус. Помимо этого в процессе пастеризации должна быть уничтожена основная часть естественных патогенных бактерий.

Поэтому наиболее широко применяется высокотемпературная кратковременная пастеризация (HTST) при 72–73 °С в течение 15–20 секунд. (Реакция на фосфатазу отрицательная.)

Однако спорообразующие микроорганизмы выживают при пастеризации в споровом состоянии и могут вызвать серьезные проблемы во время процесса созревания. Примером может быть Clostridium tyrobutyricum, которые образуют масляную кислоту и большие объемы водорода путем ферментации молочной кислоты. Масляная кислота имеет неприятный вкус, а газ полностью разрушает структуру сыра.

Более интенсивная тепловая обработка может уменьшить этот риск, но может и серьезно ухудшить общую сыропригодность молока,так как она повышает содержание денатурированных сывороточных белков. Это недопустимо как сточки зрения качества,так и исходя из нормативной документации. Поэтому для уменьшения количества термостойких бактерий используются другие средства.

Традиционно в молоко, предназначенное для сыроделия, до производства добавляли определенные химикаты, чтобы избежать «вспучивания» и образования неприятного запаха, обусловленного термостойкими, спорообразующими бактериями (в основном Clostridium tyrobutyricum). Чаще всего используется нитрат натрия (NaNO3), хотя при изготовлении сыра

«Эмменталь» также используется перекись водорода (Н2O2). Однако, так как использование химических добавок широко критиковалось, были применены механические средства уменьшения числа нежелательных микроорганизмов, особенно в странах, где запрещается применять химические ингибиторы. Эти ингибиторы могут также влиять на бактерии, добавленные в состав культуры закваски.

МЕХАНИЧЕСКОЕ СНИЖЕНИЕ ЧИСЛА БАКТЕРИЙ

СЕПАРАТОРЫ BACTOFUGE УДАЛЯЮТ СПОРЫ И БАКТЕРИИ

Как уже говорилось в главе 6.2, специально разработанные герметичные сепараторы для удаления спор и бактерий используются для удаления из молока бактерий и особенно спор, образуемых некоторыми штаммами бактерий.

Использование сепараторов для удаления спор и бактерий оказалось эффективным способом сокращения количества спор в молоке, т. к. их удельный вес выше, чем у молока. Такие сепараторы обычно разделяют молоко на фракцию, которая более или менее свободна отбактерий, иконцентрат, который, как правило, содержит как споры,такибактерииисоставляет до 3 % от потока, поступающего в сепаратор.

В тех случаях, когда необходимо достичь высокого качества молока, предназначенного для производства сыра и сухого молока, сепараторы для удаления спор и бактерий устанавливаются последовательно с центробежным сепаратором до или после него.

Для удаления спор и бактерий часто выбирают ту же температуру, что и для сепарирования, т. е. 55–60 °С.

Существуют два типа сепараторов для удаления спор и бактерий:

- двухфазный тип;

- однофазный тип.

Двухфазный тип имеет два выходных патрубка сверху:

- один для непрерывной выгрузки тяжелой фазы через специальный верхний диск; и

- другой для фазы с уменьшенным содержанием спор и бактерий.

Однофазный тип имеет только один выход в верхней части ротора для молока с уменьшенным количеством бактерий. Концентрат собирается в шламовом пространстве ротора и выгружается с заранее заданными интервалами через отверстия в корпусе.

Наличие двух типов позволяет выбирать различные комбинации оборудования для оптимизации бактериологического состава молока, используемого как для сыроделия, так и для других целей.

Следует упомянуть, что сыворотка, если она предназначается для производства концентрата сывороточного белка в качестве ингредиента в молочных смесях для грудных детей, должна поступать на переработку после улавливания мелких частиц и жира.

Альтернативные технологии

Существует около десяти возможных вариантов компоновки сепараторов для удаления спор и бактерий; здесь приводятся три примера:

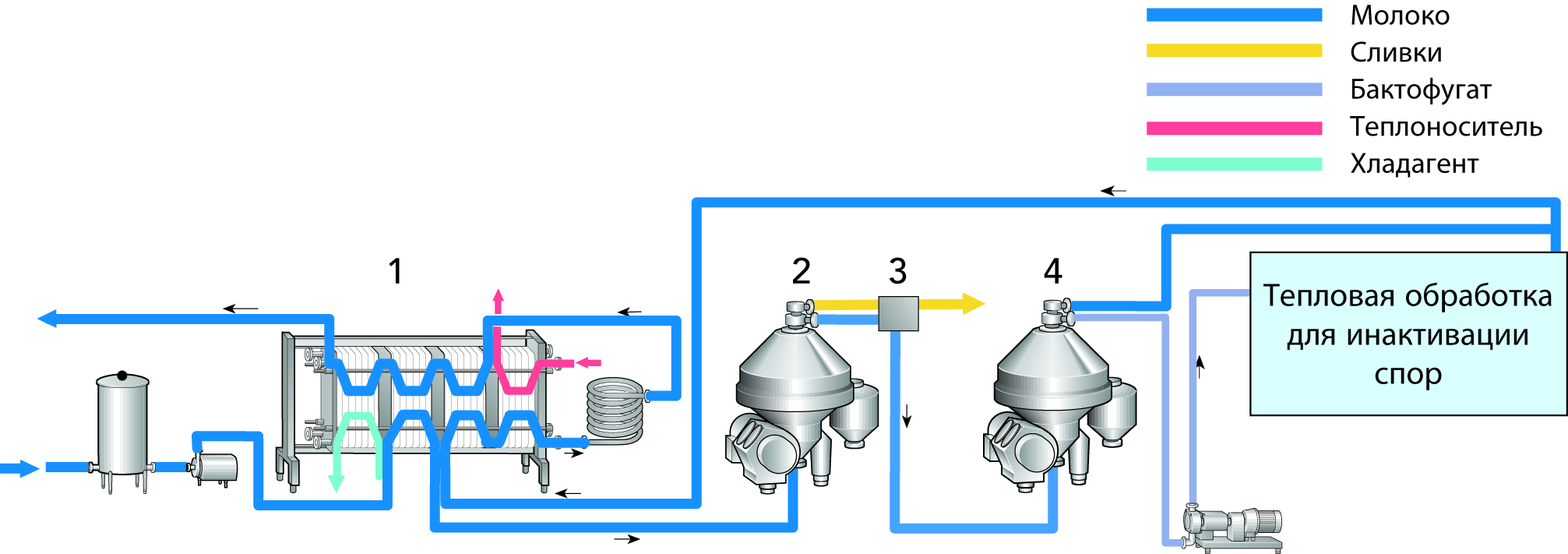

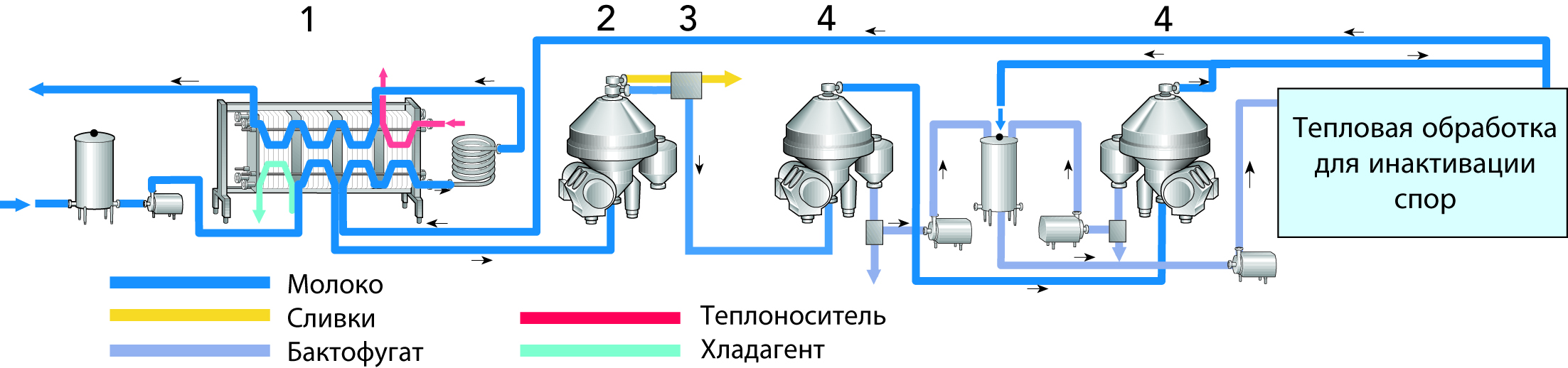

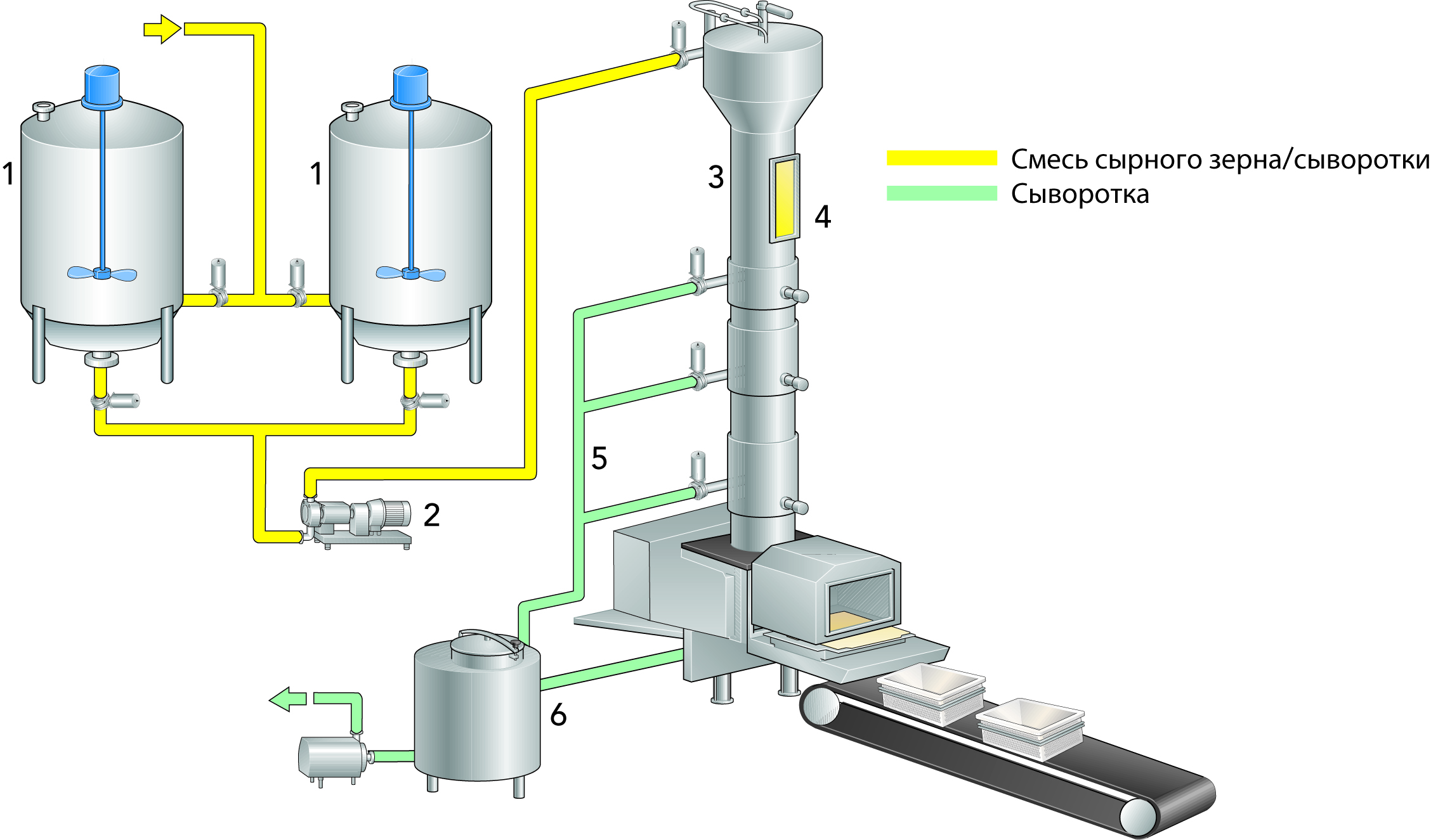

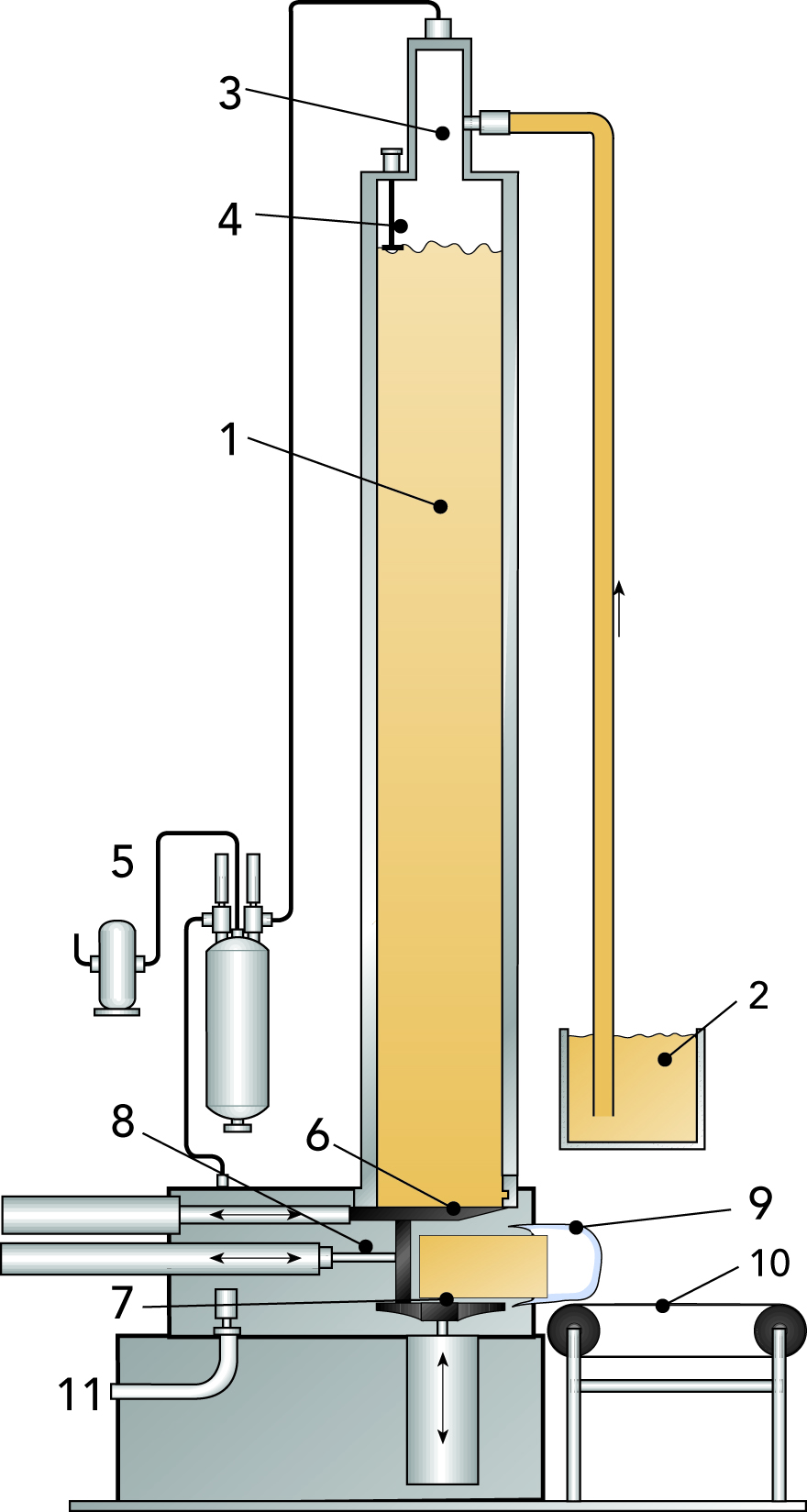

Двухфазный сепаратор для удаления спор и бактерий с непрерывным выбросом бактофугата

Эта концепция, показанная на рис. 14.3, работает в герметичных условиях и производит непрерывный поток бактофугата бактерий, не содержащего воздуха, в виде тяжелой фазы. Эта фаза, составляющая до 3 % от подаваемого потока (регулируемого внешним насосом с регулируемой подачей), часто стерилизуется и перемешивается с основным потоком.

Стерилизаторы могут быть различных типов: пластинчатые теплообменники, трубчатые иинфузионные нагреватели. Стандартная термообработка производится при температуре 120 °C в течение одной минуты, что достаточно для уничтожения спор микроорганизмов Clostridia. После охлаждения бактофугат может быть снова смешан с очищенным молоком перед пастеризацией при температуре 72 °С в течение 15 секунд, затем следует регенеративное охлаждение до температуры сычужного свертывания.

Сепаратор для удаления спор и бактерий с непрерывной выгрузкой бактофугата используется в тех случаях, когда:

Сепаратор для удаления спор и бактерий с непрерывной выгрузкой бактофугата используется в тех случаях, когда:

- возможно подмешивание стерилизованного бактофугата;

- существует альтернативное использование бактофугата в продукте, тепловая обработка которого достаточно сильна для инактивации микроорганизмов.

При номинальной производительности сепаратор для удаления спор и бактерий сокращает количество спор Cl. tyributyricum примерно на 98 % и на 95 % – споры аэробных бактерий.

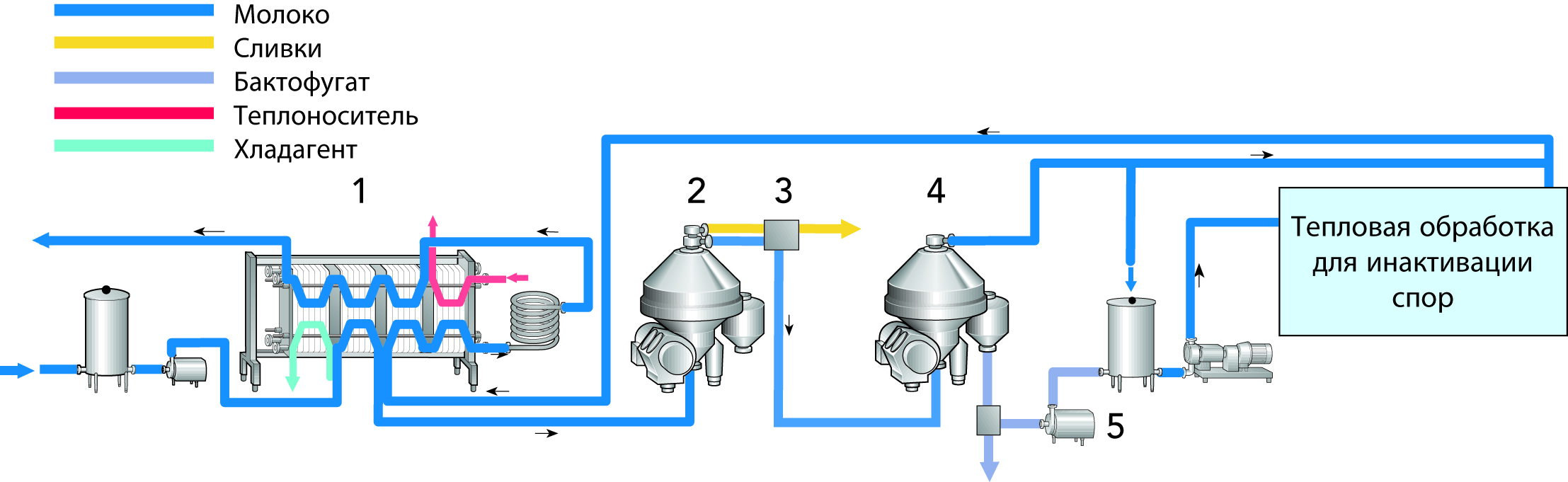

Однофазный сепаратор для удаления спор и бактерий с периодической выгрузкой бактофугата

Чтобы достичь такой же эффективности уничтожения, как и та, о которой шла речь выше, также рекомендуются соответствующие номинальные производительности. Бактофугат из однофазного сепаратора для удаления спор и бактерий периодически сбрасывается через отверстия в корпусе ротора с заранее заданными интервалами 15–20 минут, это означает, что собранный бактофугат будет довольно концентрированным и, следовательно, небольшим по объему, 0,15–0,2 % от входящего потока. Если бактофугат будет возвращен в молоко, то он должен быть стерилизован. Это проиллюстрировано на рис. 14.4, где также показано, что перед подачей в стерилизатор бактофугат разбавляется очищенным молоком (примерно в количестве 1,8 % от входящего потока), чтобы получить необходимый объем для должной стерилизации. Начало и окончание работы насоса разгрузки (5) связано с режимом работы выгрузочной системы центрифуги.

Там, где законодательство не позволяет подмешивать бактофугат, его можно сбросить в канализацию или собрать в емкость.

Два однофазных сепаратора для удаления спор и бактерий, работающие последовательно

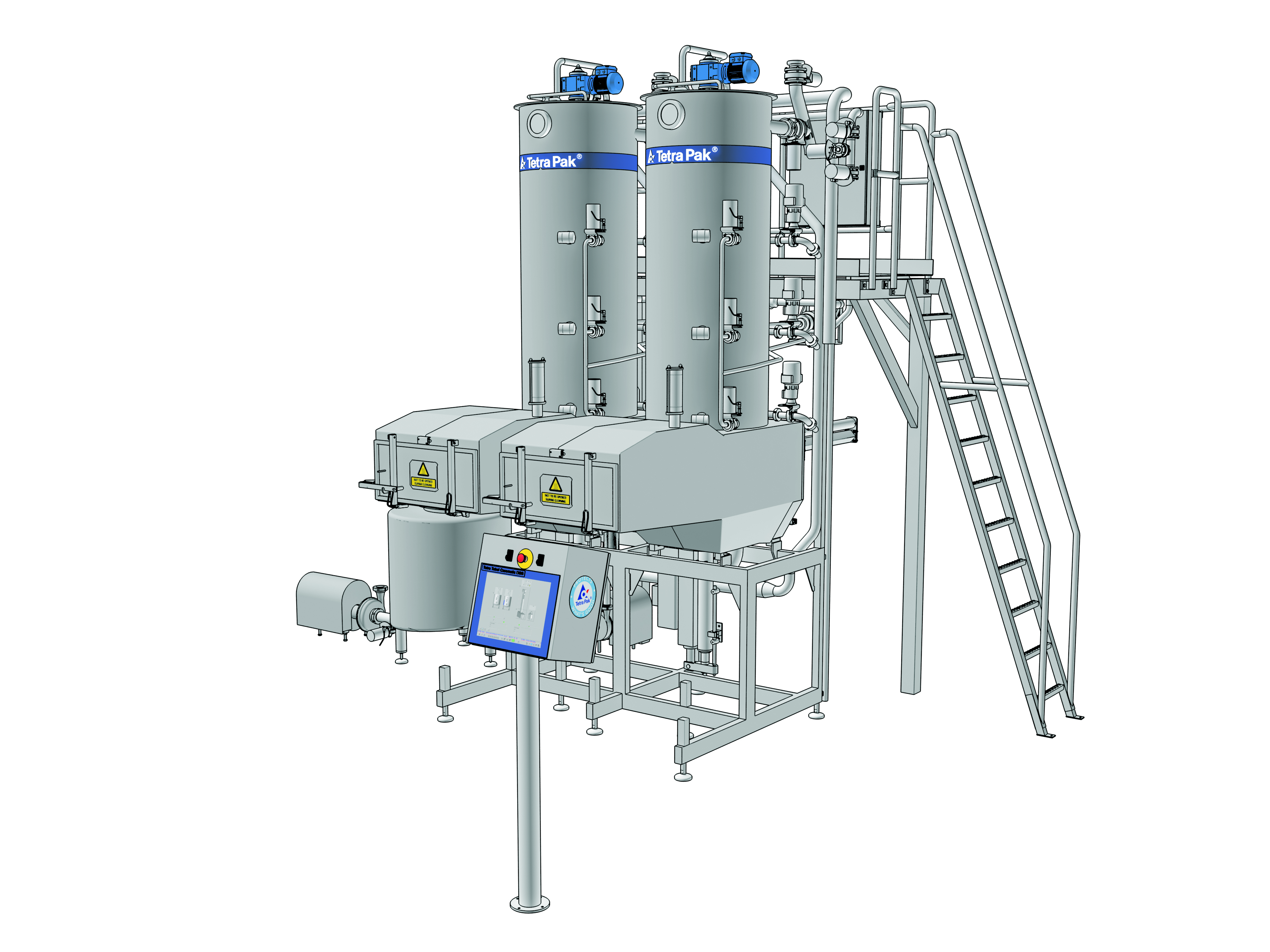

Пропускания молока один раз через сепаратор для удаления спор и бактерий не всегда достаточно, в частности при высоком содержании спор в молоке. Последовательное использование двух сепараторов этого типа приводит к снижению спор рода Clostridia более чем на 99 %. На рис. 14.5 показана установка с двумя однофазными последовательно соединенными машинами этого типа, работающими на один блок стерилизации.

Процедура обработки бактофугата, описанная выше, применима и здесь.

Двух сепараторов для удаления спор и бактерий, работающих последовательно достаточно (в большинстве случаев) при производстве сыра без добавления химикатов, ингибирующих развитие бактерий. Однако по соображениям безопасности в те периоды, когда ожидается весьма высокое содержание спорообразующих бактерий, может быть использовано небольшое количество химикатов (2,5–5 г нитрата натрия на 100 л молока), если это разрешено законом.

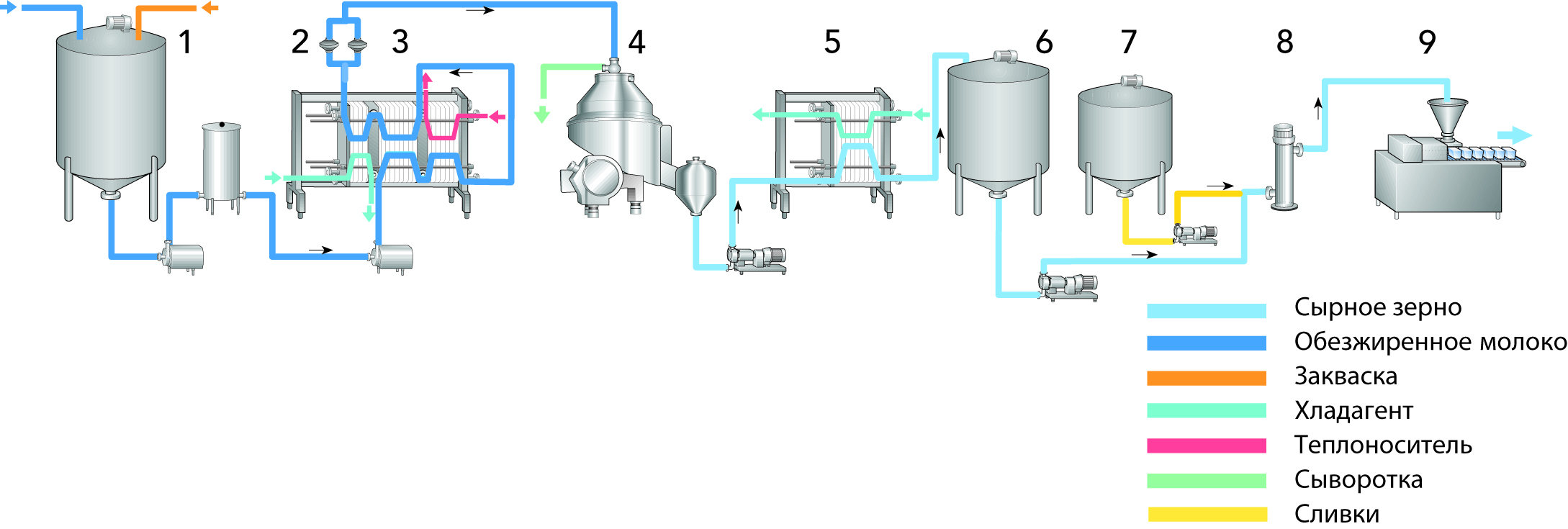

МИКРОФИЛЬТРАЦИЯ

Достаточно давно известно, что мембранный фильтр с размером пор около 0,2 микрона может отфильтровывать бактерии из водного раствора.

При микрофильтрации молока проблема состоит втом, что большинство жировых шариков и некоторые белки имеют такой же размер, как и бактерии, или даже больше. В результате, когда используют мембраны с такими мелкими порами, фильтр очень быстро загрязняется. Поэтому через фильтр пропускают обезжиренное молоко, а сливки, необходимые для нормализации молока по содержанию жира, стерилизуются обычно вместе с концентратом бактерий, полученным путем одновременной микрофильтрации. Принцип микрофильтрации описан в главе 6.4 «Мембранная технология».

На практике для понижения концентрации белка выбирают мембраны с размером пор около 1,4 микрона. Кроме того, белок образует динамическую мембрану, которая способствует удерживанию микроорганизмов.

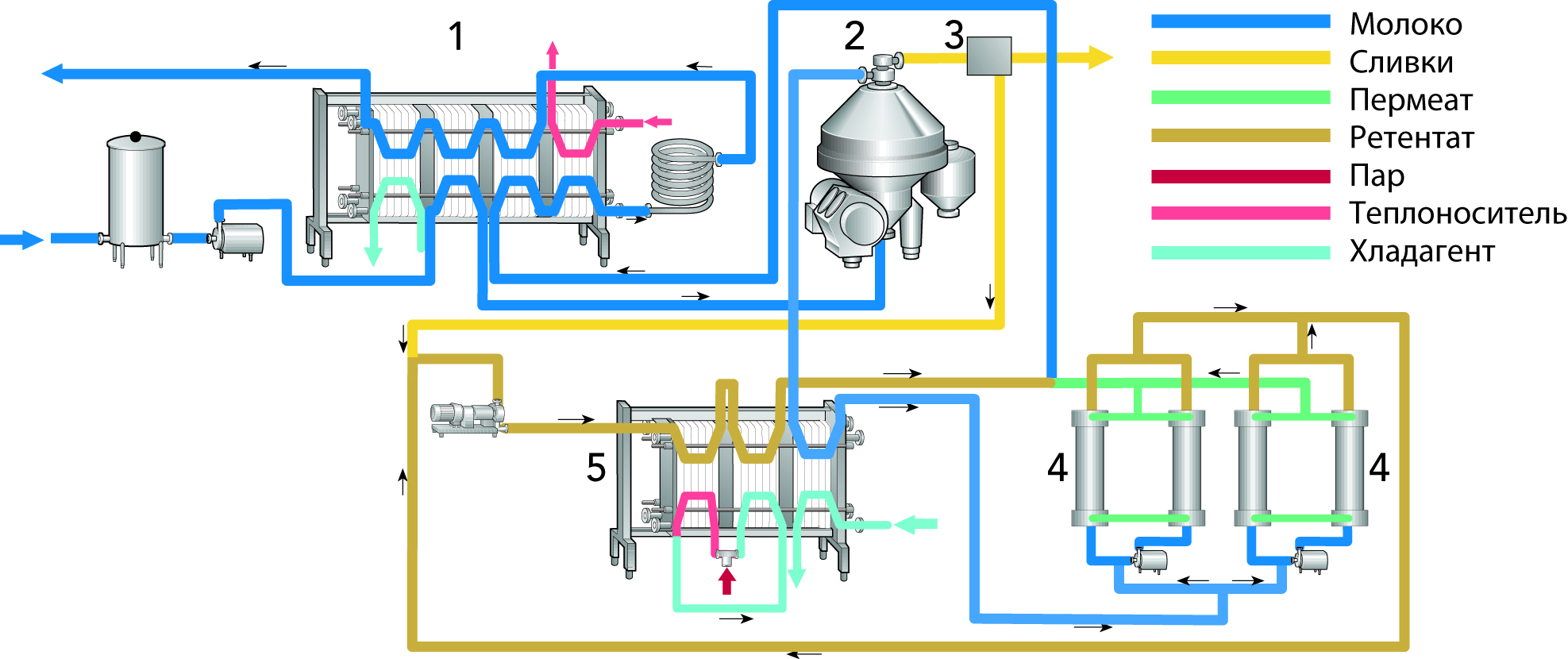

Установка для микрофильтрации включает в себя блок непрямой стерилизации для совместной стерилизации сливок в количестве, необходимом для нормализации по жиру, и концентрата из фильтрационного блока.

На рис. 14.6 показана установка для обработки молока с микрофильтрацией. Установка микрофильтрации снабжена двумя контурами, работающими параллельно. Каждый контур может обрабатывать до 5000 л/ч обезжиренного молока; это означает, что установка имеет общую производительность 10 000 л/ч.Таким образом, производительность можно увеличивать путем добавления контуров.

Сырое молоко, поступающее в установку, предварительно подогревается до температуры, необходимой для сепарирования, обычно до 60–63 °С, при которой оно разделяется на обезжиренное молоко исливки. Заранее установленное количество сливок, необходимое для получениятребуемой жирности молока, предназначенного для изготовления сыра, направляется блоком нормализации в стерилизационную установку.

Тем временем обезжиренное молоко перекачивается в отдельную охладительную секцию установки стерилизации для охлаждения до 50 °С, нормальнойтемпературы микрофильтрации, а затем направляется на фильтрационную установку.

Поток молока разделяется на два равных потока, каждый из которых попадает в контур, где он разделяется на концентрат, содержащий бактерии (ретентат), составляющий около 5 % всего потока, и фазу с уменьшенным количеством бактерий (пермеат).

Затем ретентаты из обоих контуров соединяются и смешиваются со сливками, которые должны пройти нормализацию до попадания в стерилизатор. Послестерилизациипри120–130 °С в течение нескольких секунд смесь перед подмешиванием к пермеату охлаждается примерно до 70 °С. Затем общий поток пастеризуется при 70–72 °С примерно в течение 15 секунд и охлаждается до температуры сычужного свертывания, обычно 30 °С.

Благодаря высокой эффективности удаления бактерий микрофильтрация позволяет производить твердый и полутвердый сыр без добавления химикатов для ингибирования роста спор Clostridia.

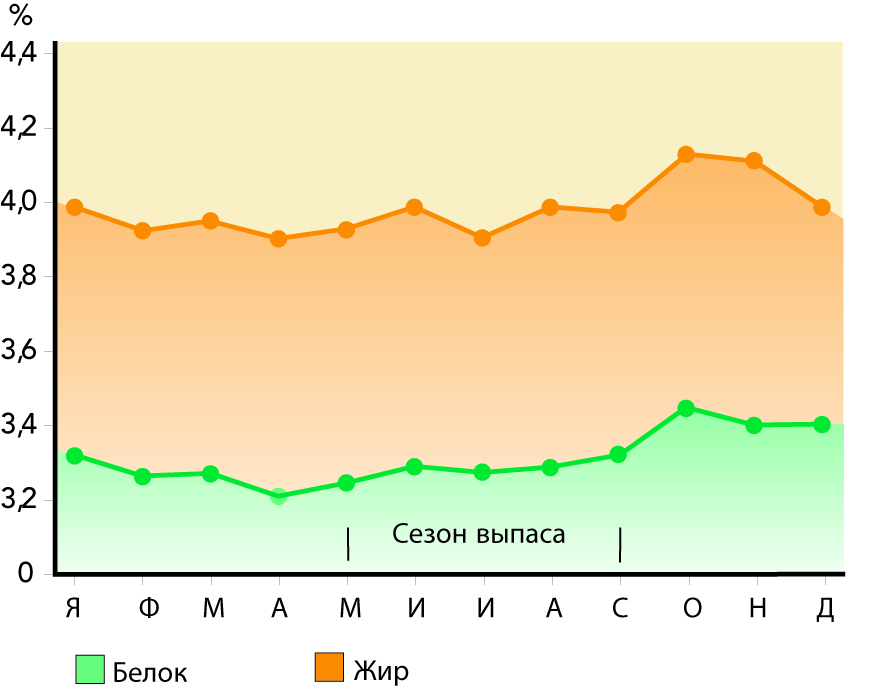

НОРМАЛИЗАЦИЯ

Сыр часто классифицируют по содержанию жира в сухом веществе (FDS). Поэтому содержание жира в молоке, предназначенном для производства сыра, должно быть соответственно отрегулировано. В некоторых случаях молоко для производства сыра также может нормализоваться по белку. С этой целью содержание белка и жира в сыром молоке должно в течение года измеряться, а их соотношение – нормализовываться до требуемого значения. На рис. 14.7 показан пример того, как содержание жира и белка в молоке может меняться в течение одного года (средние показатели за 5-летний период).

Окончательное содержание жира, белков и сухих веществ является важным фактором, влияющим на выход и качество сыра.

НОРМАЛИЗАЦИЯ ПО ЖИРУ

Нормализация по жиру может осуществляться или смешиванием в потоке после сепаратора (см. главу 6.2 «Центробежные сепараторы и нормализация молока по содержанию молочного жира») или, например, путем смешивания цельного и обезжиренного молока в танке после пастеризации. Содержание жира на заключительном этапе должно быть адаптировано к содержанию белков (или, что еще лучше, к содержанию казеина), чтобы получить желаемое соотношение жиров и сухих веществ.

НОРМАЛИЗАЦИЯ ПО БЕЛКУ

Уровень белков можетбыть скорректирован методами мембранной фильтрации или добавлением сухого обезжиренного молока. Содержание белков может быть повышено до постоянного значения, соответствующего максимальному показателю за год.

При повышении содержания белков с помощью ультрафильтрации общее содержание сухих веществ в молоке повышается. Это влияет на процесс производства сыра и в конечном итоге – на его качество. Также можно нормализовать только казеиновую фракцию, а не общее содержание белков.

ДОБАВКИ В МОЛОКО ПРИ ИЗГОТОВЛЕНИИ СЫРА

Ключевыми добавками в процессе сыроделия являются закваска и сычужный фермент. В определенных условиях может возникнуть необходимость добавить другие компоненты, такие как хлорид кальция (CaCI2) и селитру (KNO3 или NaNO3). Для замены селитры в качестве ингибитора микроорганизмов рода Clostridia используется также фермент лизоцим.

ЗАКВАСКА

Закваска является очень важным фактором в сыроделии; она выполняет несколько функций.

В сыроделии используются три основных типа закваски:

- мезофильные культуры с оптимальной температурой от 25 °С до 40 °С;

- термофильные культуры, развивающиеся при температуре до 50 °С;

- вспомогательные культуры. Они добавляются для создания особого вкуса и консистенции. Во многих случаях именно ферменты, вырабатываемые данными бактериями, придают эти качества.

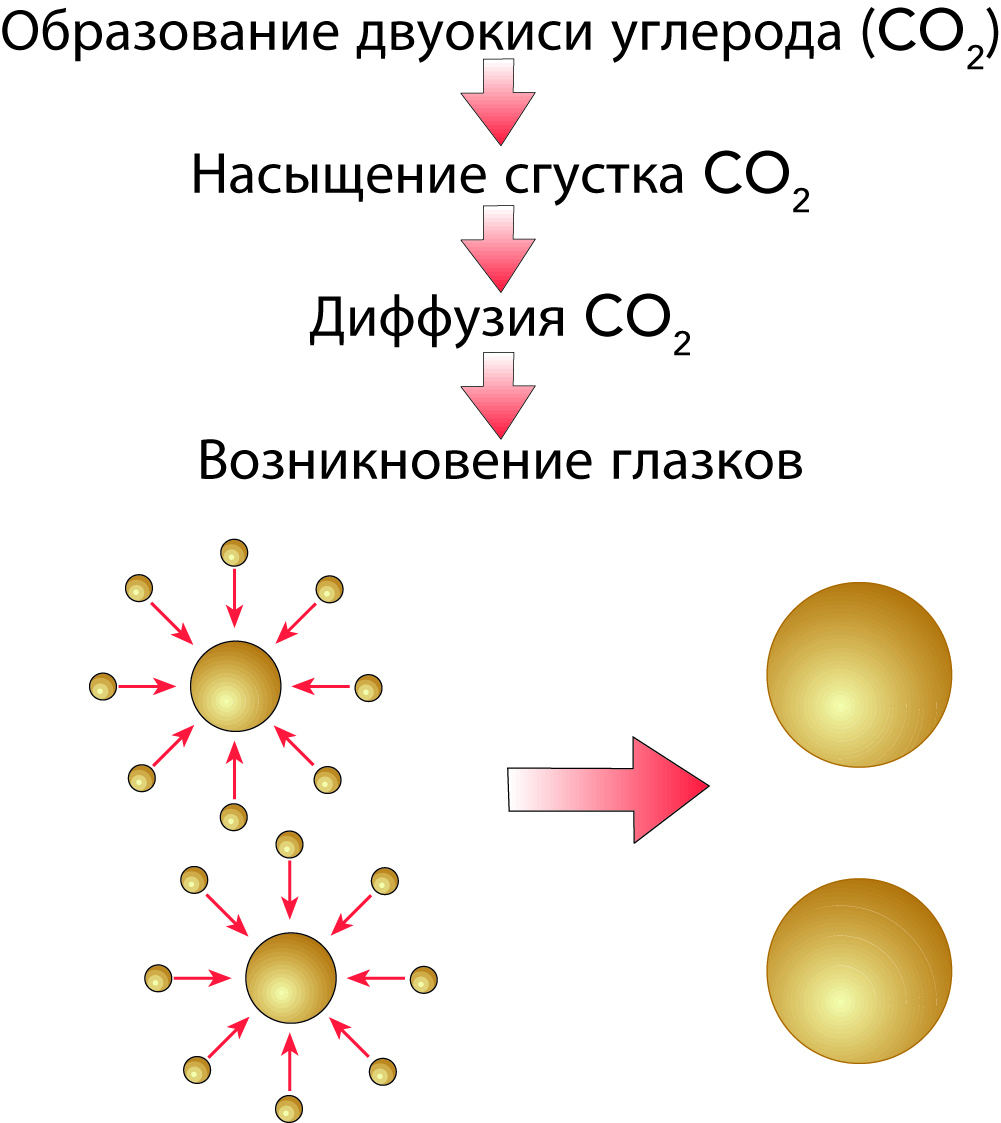

Наиболее часто используются смешанные штаммовые культуры, содержащие два или более штаммов бактерий, помогающих друг другу в функционировании. Смешанные штаммовые культуры часто состоят из смеси мезофильных бактерий или термофильных бактерий, а иногда из сочетания и тех и других. Эти культуры производят не только молочную кислоту, но также ароматические соединенияи CO2. Двуокись углерода является важным фактором для образования пустот в сыре в виде круглых глазков, а также пористости сырной массы в гранулированных сырах.

«Гауда»,«Манчего»и«Тильзитер»основанынамезофильныхкультурах, а «Эмменталь» и «Грюйер» – на термофильных культурах. Одноштаммовые культуры в основном используются в тех случаях, когда целью является наращивание кислотности и расщепление белков, например в «Чеддере» и сходных типах сыра.

В сыроделии первоочередное значение имеют три характеристики заквасок:

- способность вырабатывать молочную кислоту;

- способность разлагать белок и, где это требуется;

- образовывать двуокись углерода (CO2).

Основной задачей закваски является выработка кислоты в сгустке.

Когда молоко коагулирует, бактериальные клетки концентрируются в сгустке. Образование кислоты понижает рН, что способствует синерезису (сжиманию сгустка, сопровождаемому выделением сыворотки). Далее высвобождаются соли кальция и фосфора, что влияет на консистенцию сыра и помогает увеличить плотность сгустка.

Другой важной функцией, выполняемой бактериями, вырабатывающими кислоту, является подавление роста бактерий, выживших после пастеризации или попавших при повторном обсеменении, которым необходима лактоза или которые нетолерантны к молочной кислоте.

Выработка молочной кислоты останавливается, когда вся лактоза в сыре (за исключением мягких сыров) уже ферментирована. Ферментация молочной кислоты – обычно относительно быстрый процесс. В некоторых типах сыра, таких как «Чеддер», он должен закончиться до прессования сыра, а в других типах – в течение недели.

Если закваска содержит также микроорганизмы, образующие CO2, кислотообразование в сгустке сопровождается выработкой двуокиси углерода в результате деятельности бактерий, сбраживающих лимонную кислоту. Гетероферментативные бактерии в смешанных штаммовых культурах могут вырабатывать CO2 и очень важны в производстве сыра, который имеет

круглые отверстия/глазки или глазки неправильной формы. Выделяющийся газ первоначально растворяется во влажной фазе сыра; когда раствор становится насыщенным,газ высвобождается и образует глазки.

Процесс созревания в твердых и некоторых полутвердых сырах является комбинированным протеолитическим процессом, когда первоначальные ферменты молока и бактерий закваски вместе с сычужным ферментом вызывают расщепление белка на пептиды и аминокислоты.

Основной задачей закваски является выработка кислоты в твороге.

Нарушения в заквасочных культурах

Иногда могут иметь место нарушения в виде медленного кислотообразования или невозможности вырабатывать молочную кислоту.

Одной из самых распространенных причин является наличие антибиотиков, которые применялись для лечения заболеваний вымени.

Другим возможным источником является наличие бактериофагов – термоустойчивых вирусов, присутствующих в воздухе и почве.

Их отрицательное воздействие обсуждалось в главе 10 «Заквасочные культуры и их производство».

Третьей причиной нарушения могут быть моющие вещества, а также вещества, используемые на молочном производстве для дезинфекции. Небрежность, особенно при использовании дезинфицирующих средств, часто является причиной снижения активности заквасочных культур.

Нарушения в виде медленного сквашивания или невозможности вырабатывать молочную кислоту могут быть вызваны:

• антибиотиками;

• бактериофагами;

• остатками моющих средств.

ХЛОРИД КАЛЬЦИЯ (CaCl2)

Низкое содержание ионов Са в молоке для производства сыра приводит к образованию мягкого сгустка. Это приводит к большим потерям мелких частиц (казеина) и жира, а также плохому синерезису во время производства сыра.

5–20 г хлорида кальция на 100 кг молока обычно достаточно, чтобы добиться постоянного времени коагуляции и получать достаточно плотный сгусток. Добавление больших доз CaCl2

позволяет снизить количество сычужного фермента, так как CaCl2 усиливает его действие.

Однако чрезмерное добавление хлорида кальция может сделать сгусток таким твердым, что его будет трудно резать.

Для производства сыра с низким содержанием жира, если таковое разрешено законом, можно иногда до добавления хлорида кальция добавлять в молоко динатрийфосфат (Na2HPO4),

обычно 10–20 г/кг. Это увеличивает эластичность сгустка благодаря образованию коллоидного фосфата кальция Ca3(PO4)2, что будет иметь практически такой же эффект, как и жировые шарики молока, захватываемые творогом.

ДВУОКИСЬ УГЛЕРОДА (С02)

Добавление CO2 – это способ улучшения качества молока, предназначенного для изготовления сыра,так как двуокись углерода действуеткак ингибитор. Двуокись углерода обычно присутствует в молоке, но большая часть ее теряется в процессе переработки. Добавление двуокиси углерода искусственным путем понижает рН молока. Это в свою очередь сократит время коагуляции и снизит потребность в сычужном ферменте.

СЕЛИТРА (NaNO3 ИЛИ KNO3)

Как ужеговорилось, проблемысферментацией могут возникнуть, если молоко, предназначенное для производства сыра, содержит маслянокислые бактерии (Clostridia) и/или бактерии группы кишечных палочек Coliform. Если бактофугирование или микрофильтрация не использовались, то можно использовать селитру (нитрат натрия или калия) для подавления нежелательного газовыделения. Однако в последнее время использование селитры в производстве все чаще попадает под запрет. Сыворотку, содержащую остатки селитры, нельзя использовать в продуктах детского питания.

КРАСЯЩИЕ ВЕЩЕСТВА

Цвет сыра в большей степени определяется цветом молочного жира и может меняться в зависимости от времени года. В тех странах, где разрешается подкрашивание, для корректировки таких сезонных вариаций применяются такие красители, как каротин, орлеан и аннато.

Зеленый хлорофилл (контрастный краситель) также используется, например, при производстве голубых сыров и сыра Фета – для получения «бледной» окраски, контрастирующей с голубой плесенью.

СЫЧУЖНЫЙ ФЕРМЕНТ

За исключением таких видов свежего сыра, как домашний сыр и кварк, в которых молоко свертывается в основном благодаря молочной кислоте, изготовление всех сыров зависит от образования сгустка с помощью сычужного фермента или других аналогичных ферментов. Коагуляция казеина является фундаментальным процессом в сыроделии. Она обычно происходит под воздействием сычужного фермента, но могут использоваться другие протеолитические ферменты, а также увеличение кислотности до изоэлектрической точки

(рН 4,6–4,7).

Активной частью сычужного фермента является фермент, называемый химозином, и коагуляция происходит почти сразу после того, как сычужный фермент добавляется в молоко. Процесс сычужного свертывания проходит несколько стадий, обычно их разделяют на:

- превращение казеина в параказеин под воздействием сычужного фермента;

- осаждение параказеина в присутствии ионов кальция.

Весь процесс регулируется температурой, кислотностью и содержанием кальция в молоке, а также другими факторами. Оптимальная температура для сычужного фермента – приблизительно 40 °С, но на практике обычно применяются более низкие температуры, в основном чтобы избежать чрезмерной твердости сгустка.

Сычужный фермент получают из желудков молодых телят и поставляют в виде растворов с соотношением 1:10 000–1:15 000, это означает, что одна часть сычужного фермента может вызвать коагуляцию 10 000–15 000 частей молока в течение 40 минут при температуре 35 °С. Бычий и свиной сычужный ферментытоже используются, часто вместе с телячьим (50:50, 30:70 и т. д.). Действие сычужного фермента в сухом виде обычно в 10 раз сильнее, чем в жидком.

Заменители животного сычужного фермента

Исследования с целью поиска заменителя животного сычужного фермента изначально проводились в Индии и Израиле из-за отказа вегетарианцев употреблять сыр, сделанный с использованием животного сычужного фермента. В мусульманском мире о применении сычужного фермента из свинины не может быть и речи, что также является серьезным поводом для поиска подходящих заменителей. Интерес к заменяющим продуктам еще больше вырос в последние годы из-за снижения предложения животного сычужного фермента высокого качества.

Существуют два основных типа заменителей-коагуляторов:

- коагулирующие ферменты растений;

- коагулирующие ферменты микроорганизмов.

Исследования показали, что коагулирующая способность препаратов, полученных из растительных ферментов, достаточно высока. Недостатком является то, что у этих сыров очень часто появляется горький привкус при хранении.

Исследовались различные типы бактерий и плесневых грибков, и полученные ферменты коагуляции известны под различными названиями.

В последнее время применяются ДНК-технологии, и ДНК-сычужный фермент с характеристиками, аналогичными характеристикам телячьего сычужного фермента, сейчас тщательно испытывается с тем, чтобы получить одобрение его применения.

ДРУГИЕ ФЕРМЕНТАТИВНЫЕ СИСТЕМЫ

Несколько исследовательских институтов работают над тем, чтобы выделить ферментативные системы, которые могут быть использованы для ускорения созревания сыра. Технология еще не полностью разработана и поэтому широко не применяется.

Способы сыроделия

Производство сыра разных типов осуществляется в несколько этапов по технологиям, которые вырабатывались годами экспериментов. Каждый тип сыра имеет свою специфическую производственную формулу, которой зачастую присущ местный оттенок.

Несколько основных вариантов производства рассмотрены ниже.

Общий состав молока для производства сыра «Гауда»

Жир, % 3.4

Белки, % 3.3

Лактоза, % 4.7

Всего сухих веществ, % 12.5

ПОЛУЧЕНИЕ СГУСТКА

ОБРАБОТКА МОЛОКА

Как уже было сказано ранее, молоко, предназначенное для большинства типов сыра, предпочтительно пастеризовать непосредственно перед подачей в сырную ванну. Исключением из правил является молоко, предназначенное для изготовления швейцарского сыра «Эмменталь» или сыра «Пармезан».

Молоко для сыра обычно не гомогенизируется, если оно не рекомбинировано. Главная причина этого втом, что гомогенизация вызывает значительное увеличение способности к связыванию воды, тем самым серьезно затрудняя изготовление полутвердых итвердых сыров. Также возрастают потери жира и сухих веществ в сыворотке.

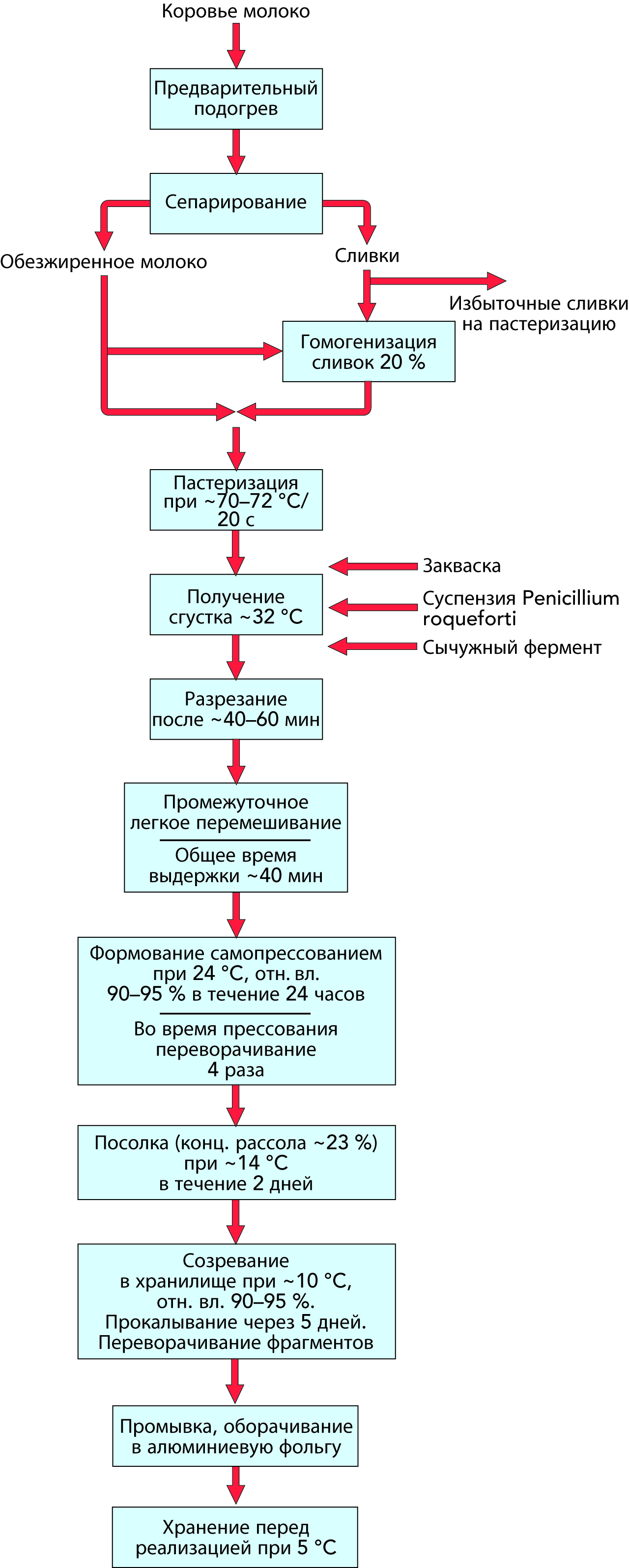

Однако в особом случае голубого сыра и сыра «Фета», производимых из коровьего молока, жировая фаза гомогенизируется в виде 15–20-процентных сливок. Это делается длятого, чтобы продукт стал более белым и, что еще важнее, чтобы повысить доступность молочного жира для липолитического воздействия с образованием свободных жирных кислот, оказывающих значительное влияние на аромат этих двух типов сыра.

ЗАПОЛНЕНИЕ

При производстве любого сыра следует избегать аэрации в процессе подачи молока в танки для производства сыра, так как это повлияет на качество сгустка и, скорее всего, приведет к потерям жира и казеина в сыворотке.

Поэтому молоко рекомендуется загружать в танк через входной/выходной патрубок на дне или верхнее входное отверстие с пеноподавлением.

Попадание воздуха в сырные ванны или танки во время их заполнения не допускается.

ВНЕСЕНИЕ ЗАКВАСКИ

Закваску обычно вносят в молоко при температуре 30 °С во время заполнения ванны танка. Есть две причины раннего дозированного внесения закваски:

- чтобы правильно и равномерно распределить бактерии закваски;

- чтобы дать бактериям время для адаптации к «новой» среде.

Время, необходимое для того чтобы бактериальная культура начала расти, также называемое временем предварительного созревания, обычно составляет 30–60 минут, особенно в случае глубоко замороженной закваски.

Необходимое количество закваски варьируется в зависимости оттипа сыра. Дополнительную информацию о различных заквасках можно найти в главе 10 «Заквасочные культуры и их производство».

ДОБАВКИ И СЫЧУЖНОЕ СВЕРТЫВАНИЕ

При необходимости перед введением сычужного фермента добавляют хлористый кальций и селитру. Можно использовать безводную соль хлористого кальция в количестве до 20 г на 100 кг молока. Дозировка селитры не должна превышать 30 г на 100 кг молока. В некоторых странах добавка ограничена или запрещена законом.

Количество сычужного фермента может быть до 30 мл фермента в жидком виде с соотношением 1:10 000–1:15 000 на 100 кгмолока. Для улучшения распределения сычужный фермент может быть разбавлен по меньшей мере двойным количеством воды. После введения сычужного фермента молоко тщательно перемешивается не более 5 минут. Во избежание нарушения процесса коагуляции и потерь казеина в сыворотке важно, чтобы молоко оставляли в покое в течение следующих 8–10 минут.

Для улучшения распределения сычужного фермента используются системы автоматического дозирования, обеспечивающие разбавление сычужного фермента необходимым количеством воды и разбрызгивание по поверхности молока через отдельные сопла.

РАЗРЕЗАНИЕ СГУСТКА

Время сычужного свертывания или коагуляции обычно составляет 30 минут. До того как разрезать сгусток, обычно проводят простое испытание для определения его способности отделять сыворотку. Обычно нож втыкается в поверхность молочного сгустка, и затем его медленно тянут вверх до получения необходимого раскрытия. Сгусток считается готовым для разрезания, если будет видна поверхность разреза, похожая на стекло. На рынке продается оборудование для измерения процесса протекания коагуляции. Оно основано на явлении изменения рассеяния и отражения света. Исходя из опыта, разрезание начинают при фиксированном значении измерений.

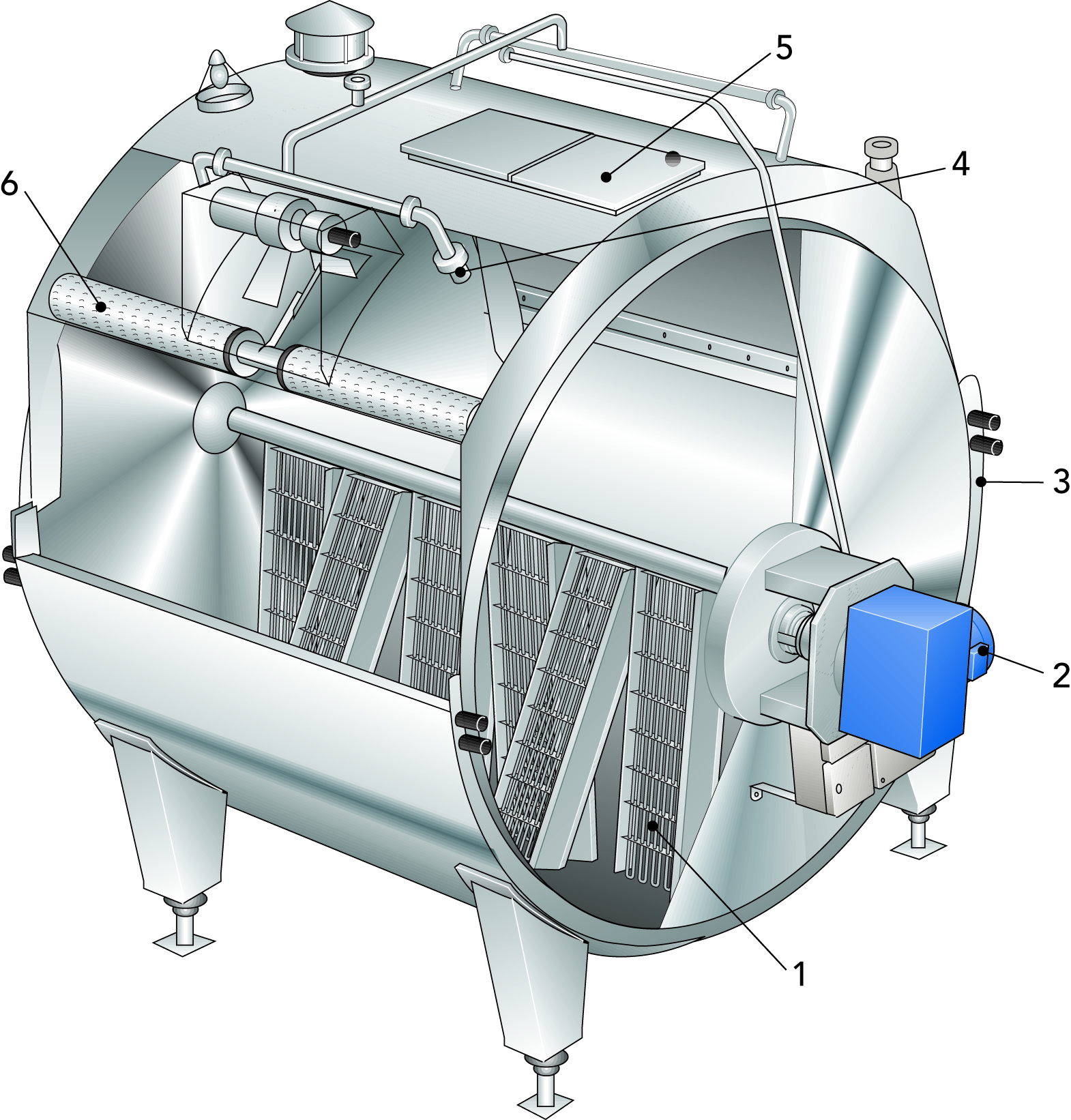

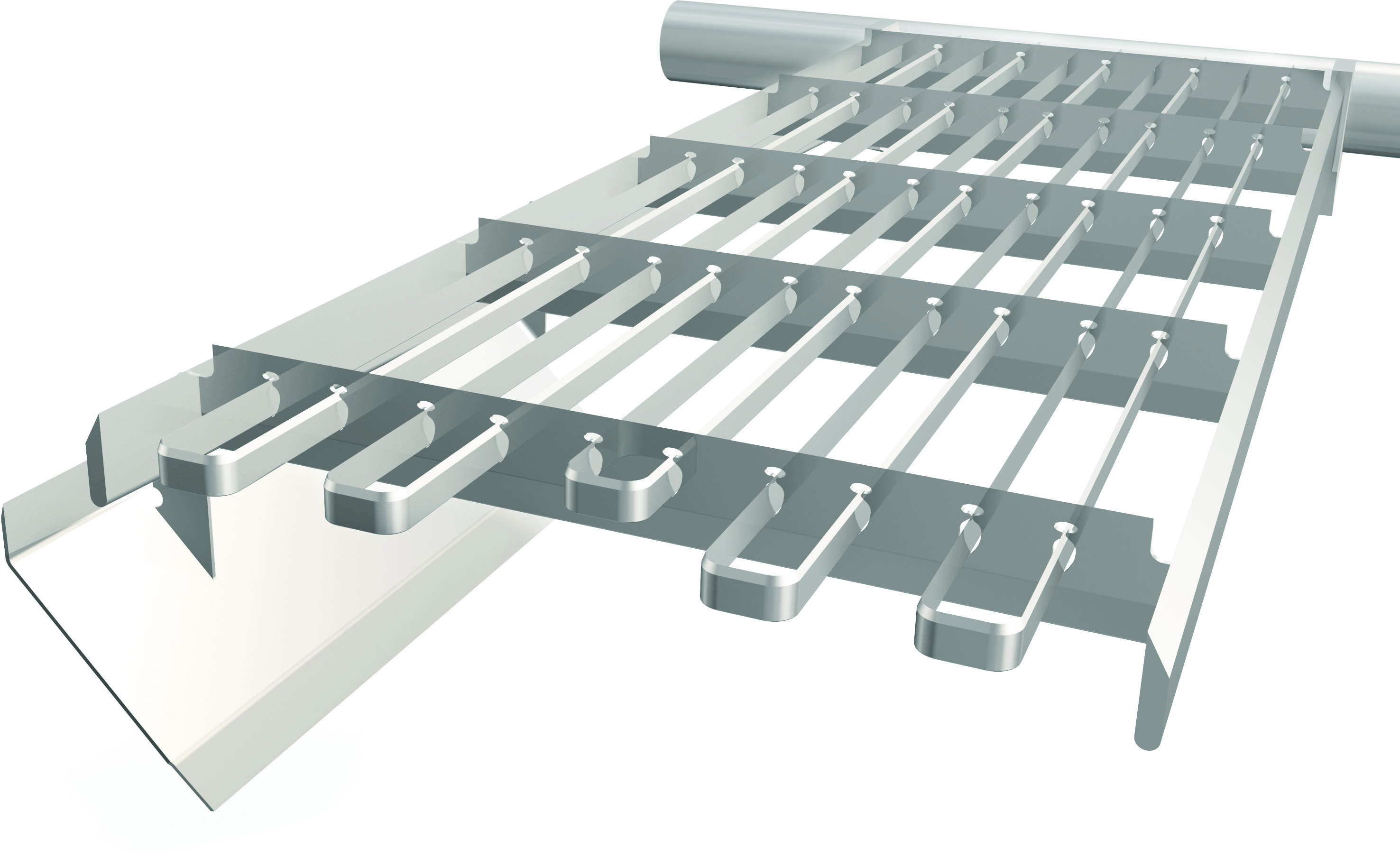

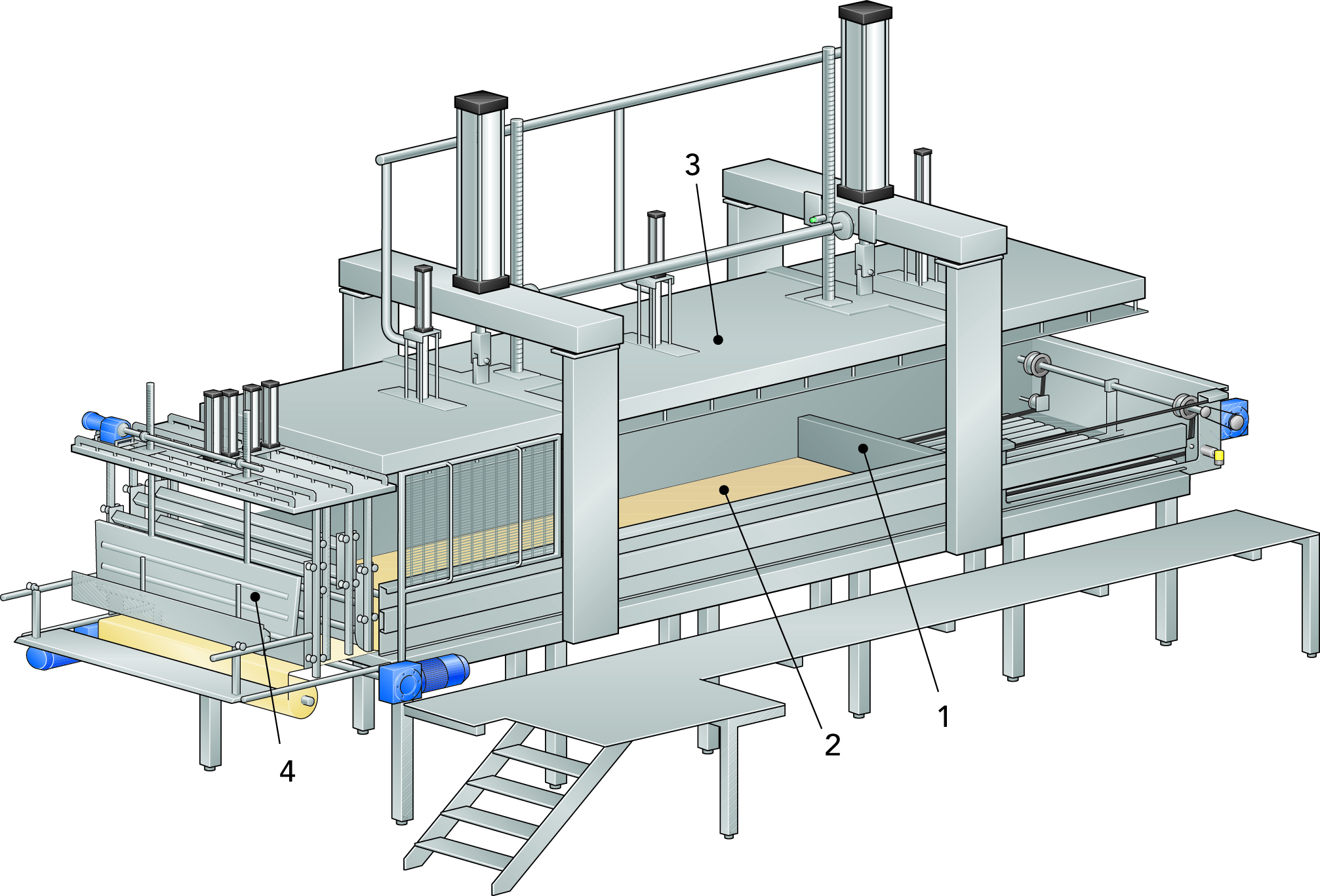

Резка осторожно разделяет сгусток на кусочки размером 3–15 мм в зависимости от типа сыра. Чем мельче разрезается сгусток, тем ниже содержание влаги в получаемом сыре. Режущие инструменты могут иметь различную конструкцию. В современном закрытом горизонтальном сырном танке (рис. 14.8) перемешивание и разрезание выполняются инструментами, приваренными к горизонтальному валу, который приводится в действие с помощью привода с преобразователем частоты. Инструменты двойного применения в зависимости от направления вращения разрезают или перемешивают сгусток радиальными ножами из нержавеющей стали с острыми лезвиями. Перемешивающие лопасти, установленные на концах инструментов, вместе с закругленными задними поверхностями ножей обеспечивают нежное и эффективное перемешивание сгустка.

Кроме того, сырная ванна может быть оснащена автоматически работающим фильтром для сыворотки, форсунками для надлежащего распределения коагулянта (сычужного фермента) и форсунками, которые подсоединяются к системе безразборной мойки (CIP).

ПРЕДВАРИТЕЛЬНОЕ ПЕРЕМЕШИВАНИЕ

Сразу же после разрезания зерна сгустки очень чувствительны к механической обработке, по этой причине перемешивание должно быть очень осторожным. Однако оно должно быть достаточно быстрым, чтобы зерна находились в сыворотке во взвешенном состоянии. Осаждение сгустка на дно танка ведет к образованию комков. Это повышает нагрузку на перемешивающий механизм, который должен быть очень прочным. Сгусток сыра с низким содержанием жира имеет сильную тенденцию к погружению на дно ванны; это означает, что перемешивание должно быть интенсивнее, чем для сгустка с высоким содержанием жира.

Комки могут влиять на консистенцию сыра, а также вызывать потери казеина в сыворотке. Механическая обработка сгустка и продолжающееся образование молочной кислоты бактериями способствуют вытеснению сыворотки из зерен.

ПРЕДВАРИТЕЛЬНЫЙ СЛИВ СЫВОРОТКИ

Для полутвердых сыров, таких как «Гауда» и «Эдам», желательно удалять относительно большое количество сыворотки из зерен, для того чтобы можно было осуществлять подогрев путем прямого добавления горячей воды в смесь сгустка и сыворотки, что также понижает содержание лактозы.

Слив сыворотки также освобождает место для добавления воды. Некоторые производители сливают сыворотку, чтобы сократить расходы энергии, необходимой для косвенного подогрева сгустка. Для каждого конкретного типа сыра важно, чтобы всегда сливалось одно и то же количество сыворотки – обычно 30 % от объема загрузки.

На рис 14.8 система дренажа встроена в закрытый, полностью автоматизированный танк для сыра. Продольный щелевой трубчатый фильтр подвешен на тросе из нержавеющей стали, соединенном с наружным приводом подъемника. Современные ванны для приготовления творога оборудованы пневматическим сервоприводом для перемещения фильтра вверх и вниз.

Фильтр соединен с всасывающим патрубком для сыворотки через шарнирное соединение и далее через стенку танка к внешнему всасывающему устройству. Электрод уровня, прикрепленный к фильтру, управляет двигателем подъемника, держа фильтр немного ниже уровня жидкости в течение всего периода слива сыворотки. Сигнал к началу слива подается автоматически. Может быть слито заранее определенное количество сыворотки, что контролируется счетчиком импульсов двигателя подъемника. Предохранительные реле контролируют верхнее и нижнее положение фильтра.

Сыворотку нужно всегда сливать достаточно быстро, например втечение 5–6 минут, т. к. во время дренажа перемешивание обычно останавливается и возникает опасность образования комков. Поэтому слив сыворотки происходит через определенные интервалы, обычно втечение второй части периода предварительного перемешивания и после подогрева.

Менее высокотехнологичным решением того, как можно избавиться от сыворотки, является «дырка в стенке». Это означает, что на определенных уровнях в дальней стенке танка предусматриваются отверстия. Это дешевый способ удаления сыворотки, но у него есть недостатки. Сыворотку можно удалять только с определенных уровней, и потери мелких фракций с сывороткой больше, чем при подвижном фильтре для сыворотки.

ВТОРОЕ НАГРЕВАНИЕ

Тепловая обработка в сыроделии необходима для регулирования размера и кислотности сгустка. Изменяя температуру, можно влиять на рост кислотообразующих микроорганизмов и, таким образом, регулировать скорость образования молочной кислоты. Кроме бактериологического эффекта, воздействие тепла вызывает сжатие сгустка, сопровождающееся выделением сыворотки (синерезис).

В зависимости от типа сыра подогрев может выполняться следующим образом:

- подачей горячей воды (или насыщенного пара) только в межстенное пространство танка;

- подачей пара в межстенное пространство вместе с добавлением горячей воды в смесь сгустка/сыворотки;

- только добавлением горячей воды в смесь сгустка/сыворотки.

Программа тепловой обработки (температура и время) определяется способом ее проведения и видом изготавливаемого сыра. Подогрев до температуры выше 40 °С иногда называют варкой, которая происходит в два этапа. При 37–38 °С активность мезофильных кисломолочных бактерий снижается, и подогрев прерывают для проверки кислотности, после чего продолжают подогрев до достижения необходимой окончательной температуры. При температуре выше 44 °С мезофильные бактерии полностью деактивируются, а при 52 °С – в течение 10–20 минут полностью уничтожаются.

Сыр «Чеддер» «отваривается» при подаче пара в рубашку. Скорость повышениятемпературы обычно составляет 0,2–0,5 °C/мин. Подогрев до температуры выше 44 °С обычно называют отвариванием. Некоторые типы сыров,такие как «Эмменталь», «Грюйер», «Пармезан» и «Грана», отвариваются при достаточно высоких температурах в 50–56 °С. Такую термообработку выдерживают только наиболее термоустойчивые кисломолочные бактерии. К ним, в частности, относятся Propionbacterium Freudenreichii ssp. Shermanii, необходимые для того, чтобы сыр

«Эмменталь» приобрел свою характерную особенность.

ОКОНЧАТЕЛЬНОЕ ПЕРЕМЕШИВАНИЕ

Чувствительность зерен сгустка уменьшается по мере подогрева и перемешивания. Во время окончательного перемешивания из зерен выделяется больше сыворотки, главным образом благодаря продолжающемуся образованию молочной кислоты, атакже механическому эффекту перемешивания.

Длительность окончательного перемешивания зависит от требуемого уровня кислотности и содержания влаги в сыре.

ПОВТОРНЫЙ СЛИВ СЫВОРОТКИ

Во многих рецептах приготовления сыра рекомендован повторный слив сыворотки, т. к. она уменьшает требуемую дренажную способность последующего оборудования. Эту сыворотку можно использовать для предварительного наполнения последующих ванн для спрессовывания или ее можно использовать как жидкость для пуска систем Casomatic. Количество сыворотки, удаляемой в первый раз, может быть уменьшено, чтобы повысить качество сыворотки с меньшим количеством мелких фракций.

ОКОНЧАТЕЛЬНОЕ УДАЛЕНИЕ СЫВОРОТКИ И СПОСОБЫ ОБРАБОТКИ СЫРНОГО ЗЕРНА

ПРИНЦИПЫ УДАЛЕНИЯ СЫВОРОТКИ

Как только достигается требуемая кислотность и твердость сгустка (и достигнутые значения проверяются изготовителем), из него удаляется основная часть оставшейся сыворотки. Уже удаленная сыворотка используется для предварительного наполнения ванны для спрессовывания или дренируемого столба. При использовании оборудования для непрерывного удаления сыворотки ее можно употребить для получения оптимального соотношения «сгусток/ сыворотка».

Сыворотка в смеси «сгусток/сыворотка» присутствует в трех формах:

- сыворотка между зернами сыра – свободная сыворотка;

- сыворотка в составе самих зерен сыра;

- сыворотка, связанная белком.

Свободная сыворотка легко удаляется при уменьшении объема блока сгустка при прессовании. Сыворотку внутри зерен удалить сложнее. Однако при повышении кислотности и спрессовывании зерен эта сыворотка выделяется и становится свободной сывороткой. Сыворотку, связанную с белками, при обычных процедурах приготовления сыра удалить

нельзя.

При удалении сыворотки очень важно, чтобы ее слив был плавным и не оказывал излишнего силового воздействия на сырные зерна. При сливе сырные зерна деформируются и частично слипаются между собой вследствие статического давления в колонне ванны предварительной опрессовки.

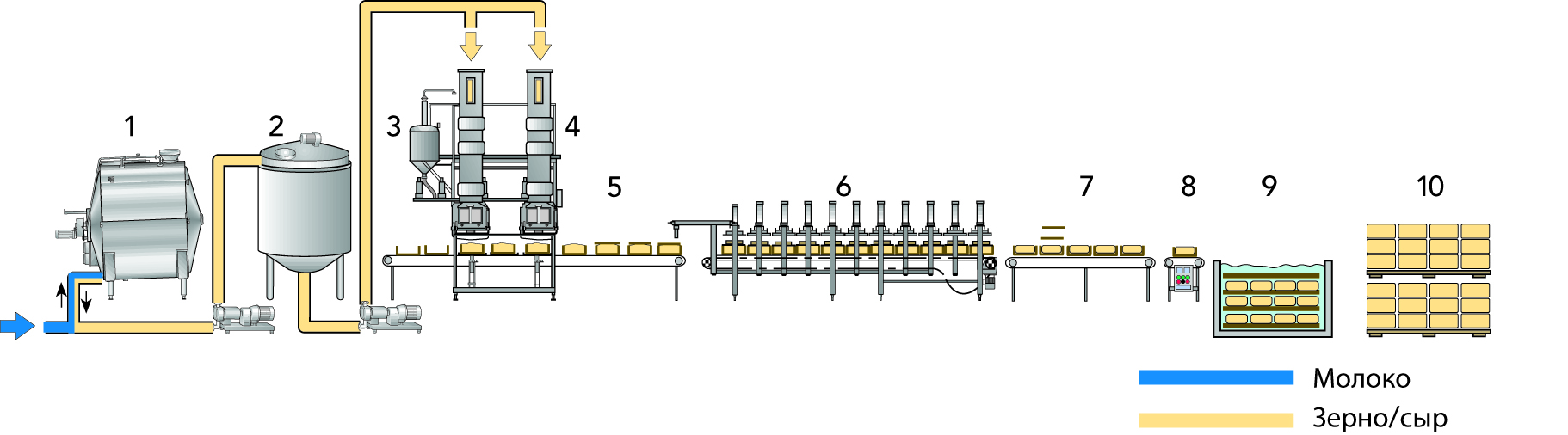

В зависимости от того, как происходит обработка зерен сыра после сепаратора, можно получить четыре различных типа сыров.

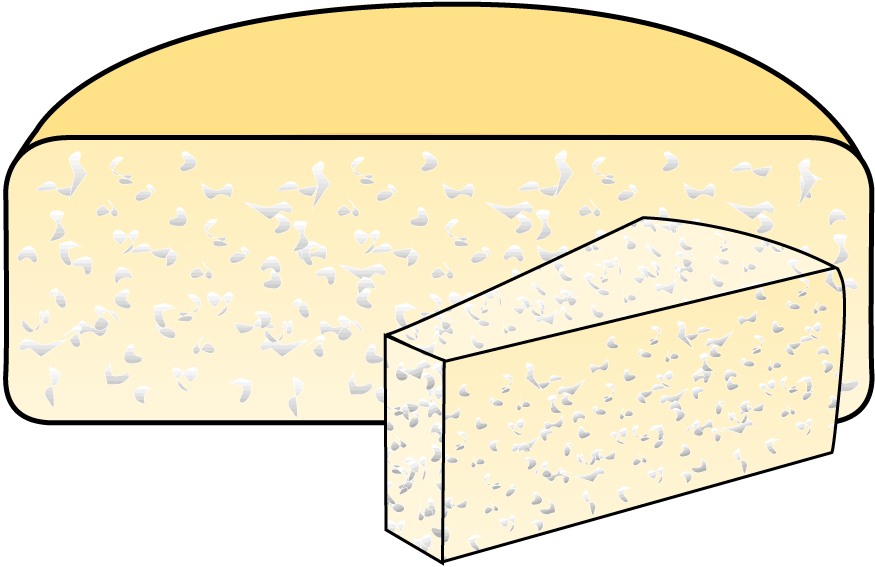

- Если зерна сначала отделяются от сыворотки, разливаются по формам и затем переворачиваются и/или прессуются, то получается сыр с открытой или гранулированной структурой, такой как «Тильзитер».

- Если зерна собирают в слои на определенное время, в течение которого происходит нарастание кислотности, то получается сыр с закрытой структурой, такой как «Чеддер» и «Моцарелла».

- Если сырные зерна промываются водой и охлаждаются, а затем смешиваются со сливками или соусом, то получается зерненый творог.

- Если творог находится ниже поверхности сыворотки во время совмещенной процедуры удаления сыворотки и предварительного прессования, то получается сыр с глазками, например «Эмменталь» и «Гауда».

Соответствующие свойства, необходимые для качественного сыра, перед продолжением процедуры приготовления контролируются через следующие параметры сырного зерна:

- влажность;

- температура;

- содержание жира;

- рН;

- размер гранул зерна и их распределение;

- плотность сырного зерна и деформируемость.

СЫР С ЗЕРНИСТОЙ КОНСИСТЕНЦИЕЙ

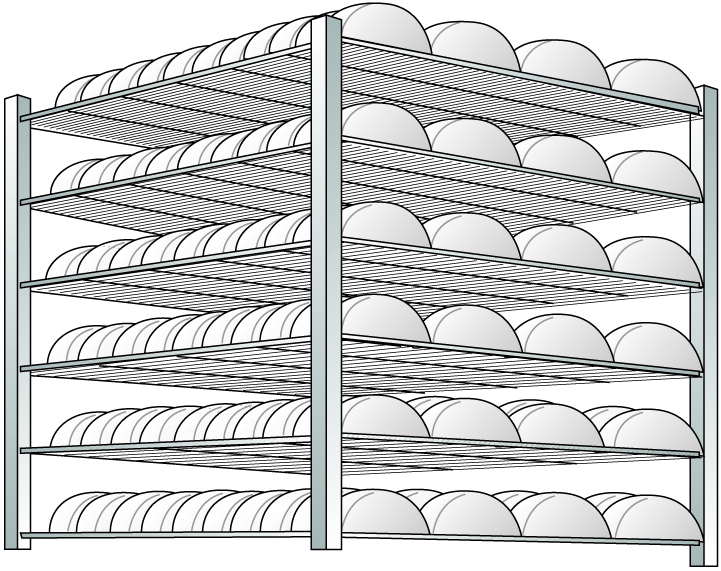

Смесь«зерно/сыворотка»прокачиваетсячерезстационарныйрешетчатыйфильтр, вибрационный фильтр или барабанный фильтр. Зерна отделяются от сыворотки и направляются сразу в ванну или колонну предварительной прессовки. В результате сыр имеет зернистую консистенцию с нестандартными отверстиями или глазками, также называемую зернистой консистенцией (рис. 14.10).

Зерна сыра попадают на воздух, перед тем как их собирают и прессуют, они не сливаются полностью, внутри сыра остается большое количество «воздушных карманов». Образующаяся двуокись углерода во время периода созревания заполняет и постепенно увеличивает эти «карманы».

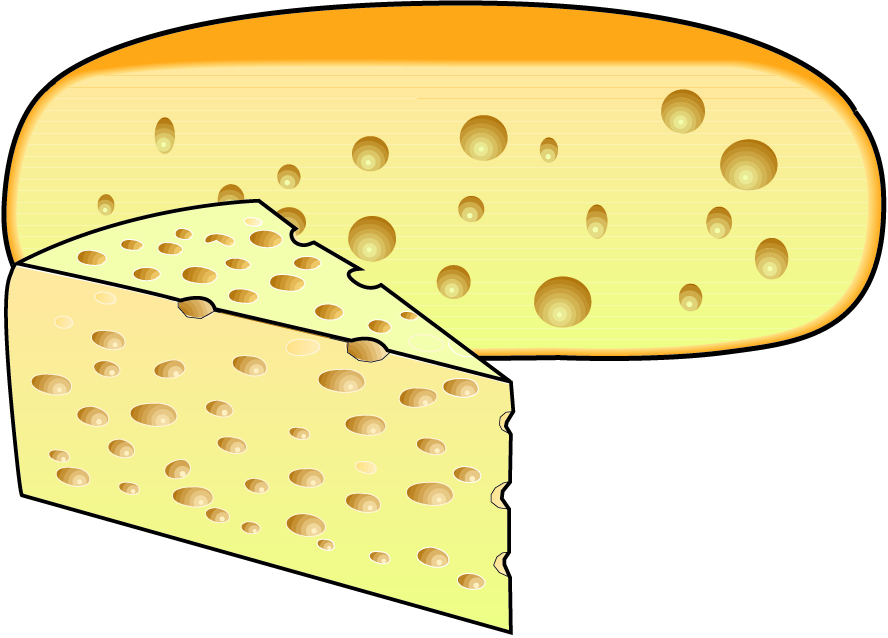

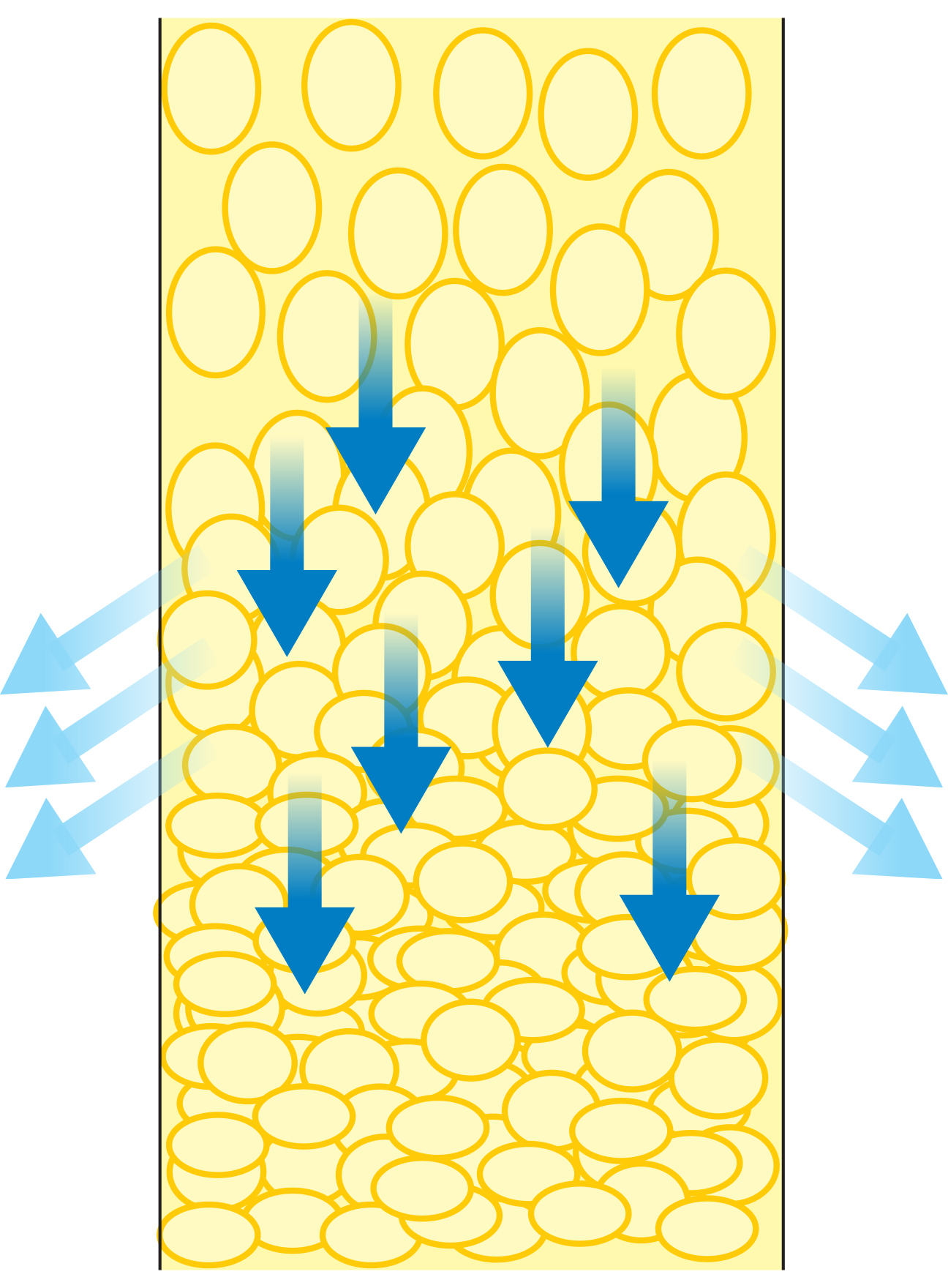

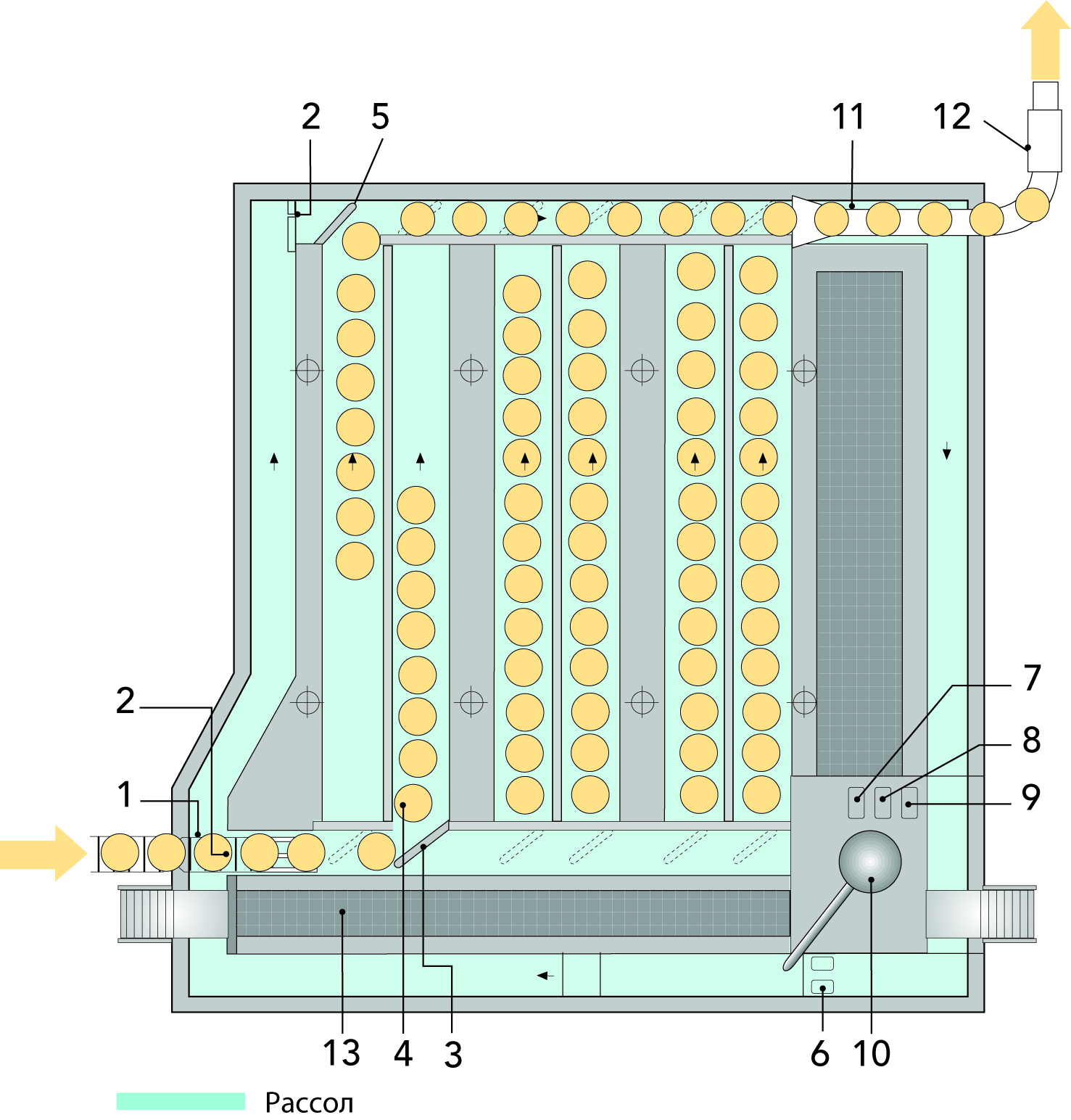

CЫР С КРУГЛЫМИ ГЛАЗКÁМИ

В производстве сыра с круглыми глазками используются газообразующие бактерии (Sc. cremoris/ lactis, L. cremoris и Sc. diacetylactis), см. рис. 14.11. Пропионовокислые бактерии отвечают за крупные глазки сыра «Эмменталь».

Изучение образования круглых дырок/глазков показало, что, когда зернатворога собираются под поверхностью сыворотки, сгусток содержит микроскопические пустоты. Микроорганизмы закваски собираются вэтих крошечных пустотах, заполненных сывороткой. Когда они начинают развиваться, образующийся газ первоначально растворяется в жидкости, но так как рост бактерий продолжается, происходит местное перенасыщение, которое приводит к образованию маленьких отверстий. Позже, после прекращения образования газа из-за отсутствия субстрата (например, лимонной кислоты), наиболее важным процессом становится диффузия. Это увеличивает относительно большие отверстия, в то время как самые маленькие исчезают. Увеличение больших по размеру отверстий за счет более мелких является следствием законов поверхностного натяжения, суть которых заключается в том, что для увеличения размера большого отверстиятребуется меньшее давление, чем для роста маленького. Ход этого процесса проиллюстрирован на рис. 14.12. В то же самое время из сыра выходит CO2.

Можно использовать две системы удаления сыворотки: горизонтальную (в ваннах предварительной прессовки) или вертикальную (в перфорированных дренируемых колоннах (система Casomatic)).

Выбор системы зависит от:

- типа производимого сыра;

- непрерывного или цикличного производства;

- производительности установки;

- гибкости в отношении выпускаемых типов сыров и объемов;

- добавления пряностей и специй в сыр;

- уровня автоматизации;

- уровня финансирования.

ОБОРУДОВАНИЕ ДЛЯ УДАЛЕНИЯ СЫВОРОТКИ

В составе линии по производству сыра обычно используются две методики удаления сыворотки из сырного зерна: отделение сыворотки из зерен сыра с помощью фильтра или осаждение зерна в сыворотке перед ее сливом. Первым способом получают зерненый творог, а вторым – сыр с глазками.

СИСТЕМА НЕПРЕРЫВНОГО СЛИВА

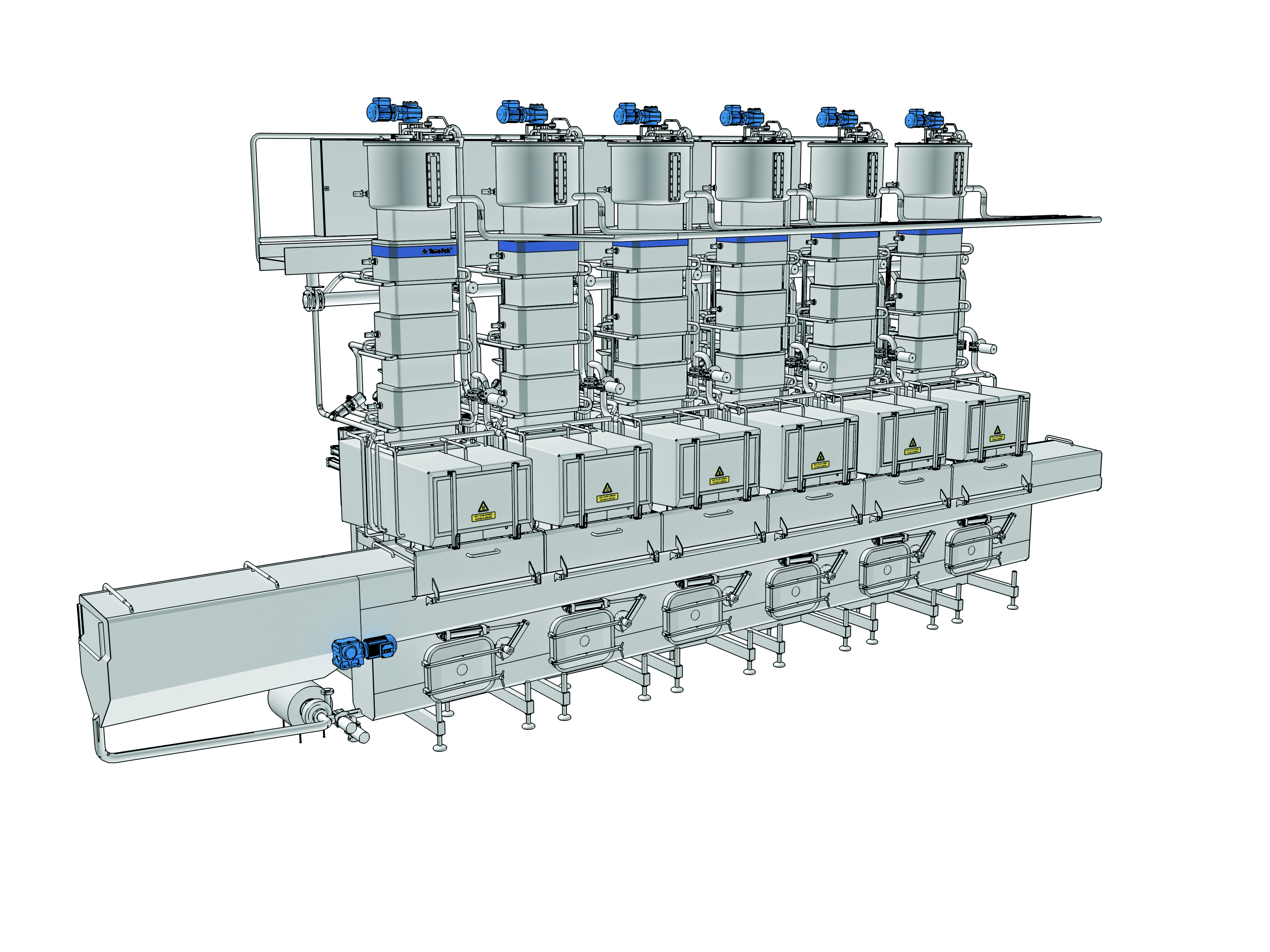

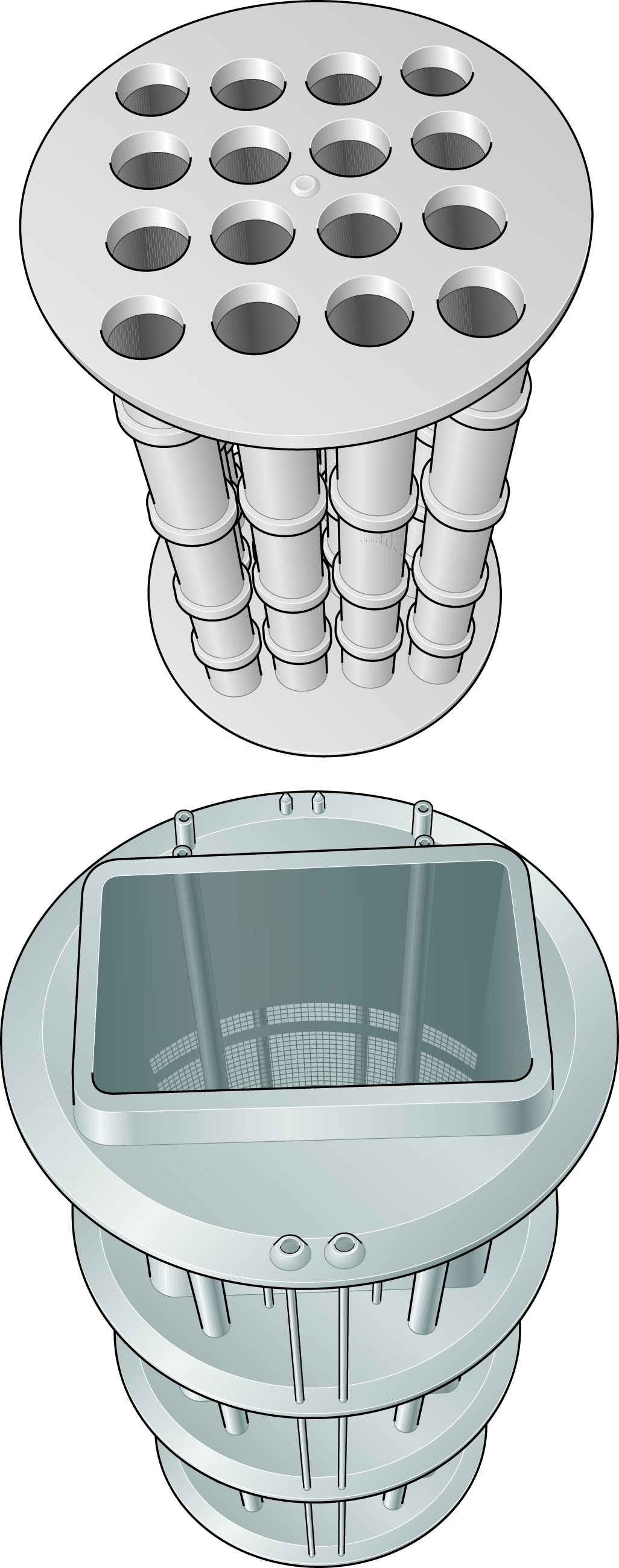

Непрерывный слив, формирование и фасовка в ванны создают улучшенную систему удаления. Вариант Tetra Tebel Casomatic с одноколонной системой показан на рис. 14.14. Есть также вариант с мультиколонной системой, когда устанавливается заменяемая вставка.Такая вставка может содержать от одной до шестнадцати дренируемых колонн.

В автоматической, непрерывно работающей системе необходимы еще два буферных танка. Пока первый буферный танк наполняется, второй сливается. При запуске заполненный буферный танк обеспечивает лучшее соотношение «творог/сыворотка» во время всего цикла. Лучший результат достигается при использовании двух танков, и в сочетании с активным перемешиванием в танке это действие может быть использовано в качестве части финального перемешивания в процессе приготовления сыра.

Производительностьвпересчетенаодну колонну составляет1000–1300 кг/часвзависимости от типа сыра. Несколько колонн обычно выстраиваются в ряд, и они работают параллельно, наполняя ванны на наполнительно-фасовочном конвейере.

В варианте с мультиколонной системой производительность зависит от типа сыра, размера сыра и числа патрубков для удаления сыворотки во вставке. Для полутвердого сыра производительность может составить 1000–3000 кг/час.

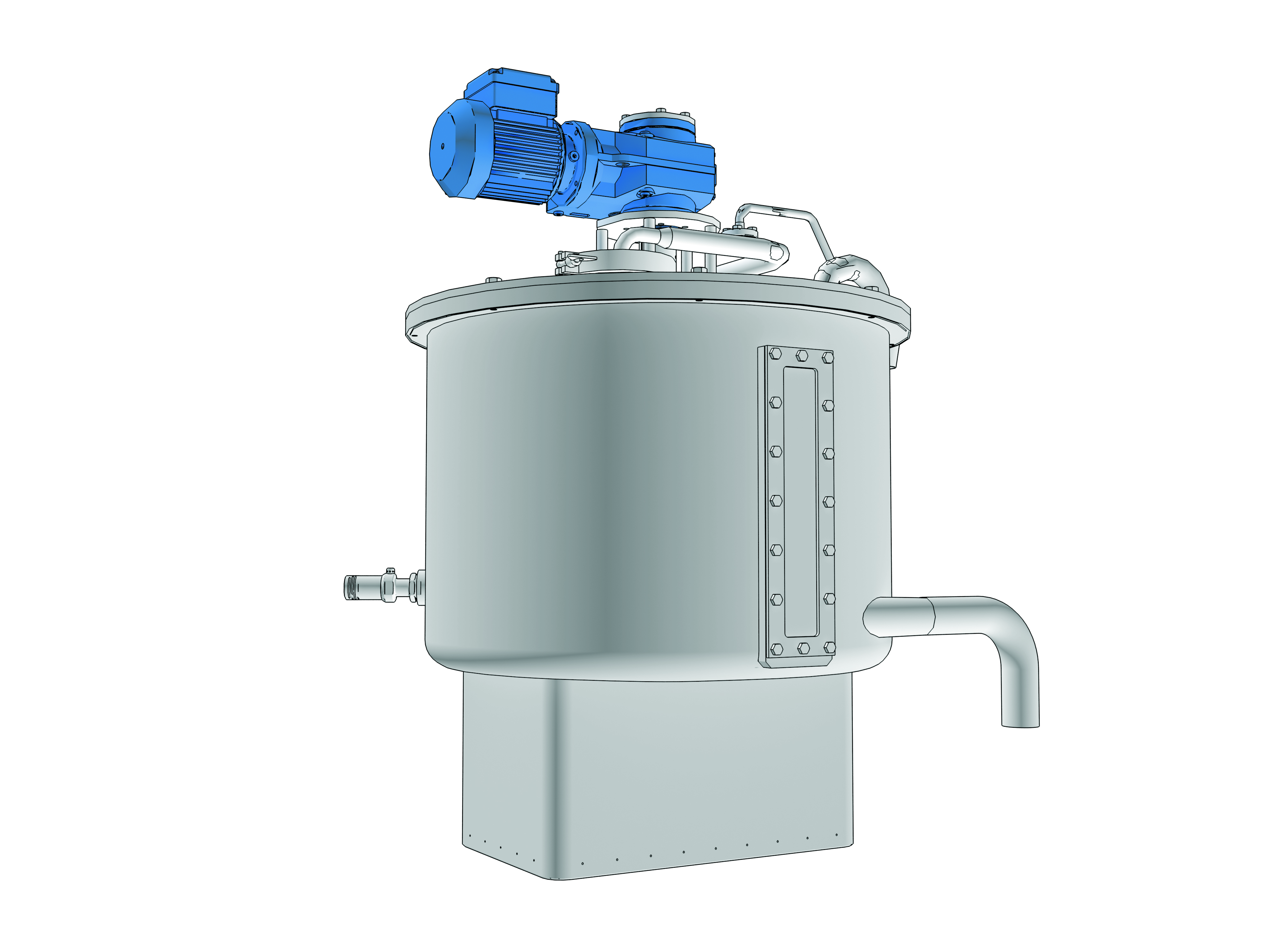

Буферные танки

Буферныйтанк представляет собой вертикальную емкость из нержавеющей стали с коническим дном. Коническое дно снабжено рубашкой для охлаждения. Внутри танка в нижней конической части находится мешалка. Скорость мешалки можно менятьвсоответствиисвысотой наполнения танка,так как интенсивность перемешивания имеет важное значение для соотношения «творог/ сыворотка».

Буферный танк в системе дренирования предназначен для:

- обеспечения стабильной подачи смеси «зерно/сыворотка»;

- осуществления связи между цикличным производством сыра и непрерывным сливом;

- охлаждения смеси «зерно/сыворотка» для точного контроля влажности готового сыра;

- деаэрации смеси «зерно/сыворотка»;

- удлинения процесса перемешивания и освобождения танка приготовления сыра для следующей партии;

- смешивания сырного зерна с другими ингредиентами, такими как пряности и специи.

Смесь «зерно/сыворотка» (обычно в соотношении 1:3,5–5,0) закачивается из буферного танка в дренируюмую колонну частотно управляемым нагнетающим насосом.

Одноколонная система

При производстве полутвердых сыров с глазками в системе с одной колонной смесь «творог/ сыворотка» попадает в колонну ниже уровня сыворотки. Бункер, расположенный наверху каждой колонны, обеспечивает более или менее постоянный уровень сыворотки в процессе производства. Колонну заполняют сырным зерном, но в любом случае уровень сыворотки должен быть выше уровня зерна, чтобы в сырное зерно не попадал воздух.

Дренируемая колонна может быть как круглой, так и прямоугольной, исходя из производимоготипа сыра. Размер круга сыра зависит от типа сыра, дренируемости сыворотки и производительности.

Система предварительного слива может находиться на вершине колонны, если будет выпускаться сыр зернистого типа. Бункер на вершине колонны включает две системы контроля уровня (сыворотка и сырное зерно) и индикатор давления. Датчик переполнения гарантирует, что уровень в колонне всегда постоянный.

Сыворотка сливается через три перфорированные секции, расположенные на разных уровнях в колонне. Для слива движущей силой является разница в давлении между смесью «зерно/сыворотка» внутри колонны и сывороткой снаружи. Эта разница в давлении задается в качестве параметра рецептуры для компьютера, управляющего процессом. Каждая из трех перфорированных секций настроена на свою конкретную разницу в давлении, контролируемую дистанционно управляемыми клапанами. По мере того как столб сырного зерна становится все более компактным, перепад давлений можно повышать. В результате по мере того как столб зерна оседает, можно повышать перепад давлений и сливать большее количество сыворотки. Показатель влажности на дне столба сырного зерна будет выдержан с высокой точностью, а так как высота дозированного внесения является заданной, то окончательный вес сыра будет точным.

Столб сыра опирается на горизонтальный нож. В установленные интервалы столб сыра режется на стандартные блоки и помещается в ванночки. Последовательность операций такова:

- подвижная кассета помещается под колонной, и опорная дозирующая пластина толкается вверх через подвижную кассету до тех пор, пока она не окажется непосредственно под ножом;

- нож отходит в сторону, и колонна опускается на дозирующую пластину. Она опускается на заранее установленную высоту сырного блока;

- нож отрезает столб сыра, и дно колонны закрывается;

- дозирующая пластина опускается в нижнее положение;

- подвижная кассета с блоком сыра сдвигается к горизонтальному шлюзу;

- дверца шлюза открывается, и блок падает в ванну;

- подвижная кассета возвращается под колонну, дверца шлюза закрывается, дозирующая пластина опять поднимаетсяиготова дляследующей дозыипроцедуры заполнения ванночки.

Мультиколонная система

Мультиколонная система Tetra Tebel Casomatic представляет собой вертикальный блок, который обеспечиваетболеевысокуюгибкостьсточкизренияразмераиформыблоковсыра. Внутренняя дренирующая вставка может быть заменена другими вставками, содержащими дренирующие трубы различных конфигураций и размеров. Дренирующая вставка может состоять из одной трубы круглой или прямоугольной формы, например для одного евроблока 295 x 495 мм, или 16 маленьких труб для «мини-Гауды».

При замене дренирующие вставки поднимаютсяипомещаются на платформу, примыкающую к колонне. Обычно две и более колонны помещают рядом друг с другом, используя один фасовочный конвейер для перемещения сыров. Все ванночки для сыра должны иметь одинаковые внешние размеры. Когда используется вставка с несколькими дренирующими трубами, необходимо использовать ванны той же конфигурации, что и труба вставки.

Смесь «зерно/сыворотка» накачивается из буферных танков наверху мультиколонны. Вход является тангенциальным, и вращающийся раздатчик обеспечивает стандартное наполнение каждой дренажной трубы. Уровень сыворотки всегда выше уровня зерна при производстве сыров с глазками.

При производстве сыров с зернистой структурой на верх колонны устанавливается сетчатый фильтр для предварительной осушки.

Удаление сыворотки через триперфорированные секции соответствует по производительности системе с одной колонной.

Обе версии непрерывного слива и систем наполнения форм проектируются и оборудуются системой безразборной мойки.

ВАННЫ ПРЕДВАРИТЕЛЬНОГО ПРЕССОВАНИЯ

Сыворотка удаляется в ваннах предварительного прессования периодического действия, а зерно предварительно прессуется, после чего оно делится на порции и подается в формы. Ванны предварительного прессования могут быть разных размеров – от 7000 до 20 000 литров. Внутренняя высота ванны примерно 450 мм.

Ванна предварительного прессования представляет собой прямоугольную ванну из нержавеющей стали с двойными стенками. В передней части ванны есть дверца, которую можно закрыть, когда ванна заполнена.Торцевые стенки покрыты перфорированными экранами для слива сыворотки. Их положение не фиксировано и может устанавливаться в зависимости от типа сыра, количества сырного зерна, толщины слоя зерна и т. д.

Дно ванны покрыто пластиковым цельнотканым ремнем, который может двигаться взад-вперед. Сывороткастекаетчерезремень, который поддерживает уровень зерна. Этот пластиковый ремень также переносит осадившееся зерно из ванны после удаления сыворотки.

Сыворотка из сыродельного танка перекачивается в ванну предварительного прессования, чтобы зерно не соприкасалось с воздухом и для подогрева холодной ванны из нержавеющей стали. Смесь «зерно/сыворотка» после этого автоматически распределяется ровным слоем с помощью подвижного распределителя, который ходит по боковым стенкам ванны. При производстве зернистого сыра распределение зерна осуществляется так же, но сначала сыворотка сливается и собирается в танке.

Кроме того, смесь «зерно/сыворотка» может подаваться через различные патрубки над ванной. В этом случае оператору придется вручную разровнять зерно, прежде чем начинать предварительное прессование.

Находящаяся вверху прессующая пластина с пневматическим приводом подвешена на раме над слоем зерна и покрывает его целиком. В прессующей пластине имеется перфорация для слива сыворотки. Максимальное давление на зерно составляет около 50 г/см2.

После завершения прессования открывается выходной конец ванны, и пластиковый ремень выносит сформированный блок сыра на установленное расстояние. Гильотинный нож отрезает плоскую сырную заготовку. Эта заготовка отъезжает в сторону, где другая гильотина отрезает кусоктой длины, которая необходима для заполнения формы. Эта процедура продолжается, пока ванна не будет опустошена. В другом варианте фиксированные вертикальные ножевые полосы могут быть установлены на этом конце для продольного разрезания блока сыра. Заполнение форм может быть ручным и автоматизированным.

Современные ванны предварительной прессовки проектируются и оборудуются системой безразборной мойки.

ФОРМЫ ДЛЯ СЫРА

Блоки сыра, выходящие из осушающих устройств, помещаются в формы для окончательного прессования. Конфигурация такой формы должна соответствовать форме готового сыра.

После того как сырный блок помещен в форму, он накрывается крышкой. Крышка должнаточно соответствовать конфигурации формы, чтобы свести к минимуму неровные края. Заполненная форма передается в отделение прессования установки.

Формы используются, чтобы:

- удалить основную часть остающейся в сырном блоке сыворотки;

- образовать стабильную корку на поверхности сыра;

- получить сыр правильной стандартной формы.

И форма, и крышка имеют перфорацию, или их внутренняя поверхность снабжена сеткой. Эта сетка может быть свободно висящей или соединенной с формой. На форме с микроперфорацией рифление на внутренней поверхности способствует образованию хорошей корки и удалению сыворотки.

Большинство форм для сыров сделаны из пластика, но на некоторых производствах до сих пор используют формы из нержавеющей стали. Их конструкция должна быть очень жесткой, чтобы выдержать прикладываемое давление, транспортировку и механическое обращение. За производственный цикл каждая форма и крышка используются по несколько раз. Они также должны быть стойкими к современным чистящим средствам,так как во время производственного цикла они проходят через блок мойки.

СЫР С ПЛОТНОЙ СТРУКТУРОЙ

Сыры с плотной структурой, типичным примером которых является «Чеддер», изготавливают обычно с помощью одноштаммовых заквасок, содержащих микроорганизмы, которые не образуют газ, например такие кисломолочные бактерии, как S. cremonis и S. Lactis.

Однако специальная технология производства может привести к образованию пустот, называемых механическими отверстиями, как показано на рис. 14.20. В то время как отверстия в зернистых сырах и сырах с круглыми глазками имеют характерную блестящую поверхность, механические пустоты имеют неровную внутреннюю поверхность.

Когда рН творожной массы достигает примерно 6,0–6,1 (около 2 часов после сычужного свертывания), сыворотку сливают, а сырную массу направляют на специальную обработку, называемую чеддеризацией.

После удаления всей сыворотки сырную массу оставляют для нарастания кислотности и созревания. Во время этого периода, обычно 2–2,5 часа, творог формуется в блоки, которые переворачивают вверх дном и складывают. Когда рНтворога, превращающегося в сыр «Чеддер», падает приблизительно до 5,20–5,25, блоки измельчают, вносят сухую соль, перед тем как поместить в специальные формы, используемые при изготовлении сыра «Чеддер».

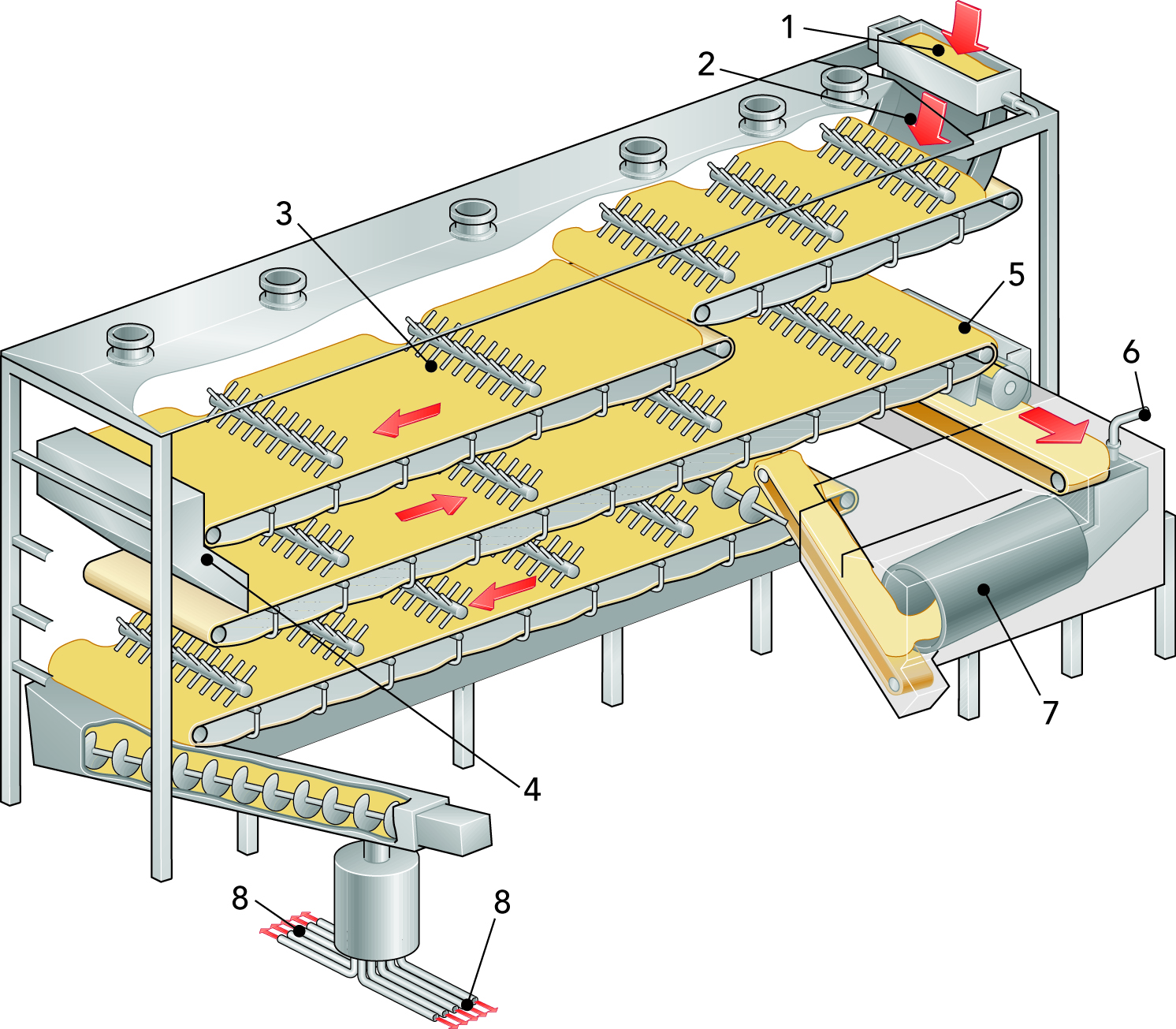

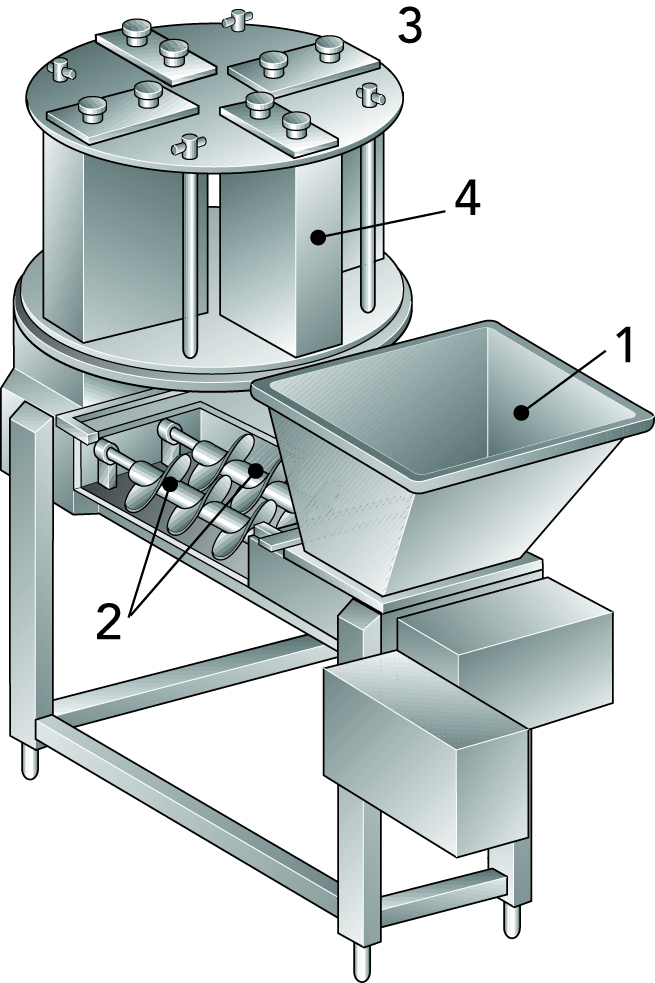

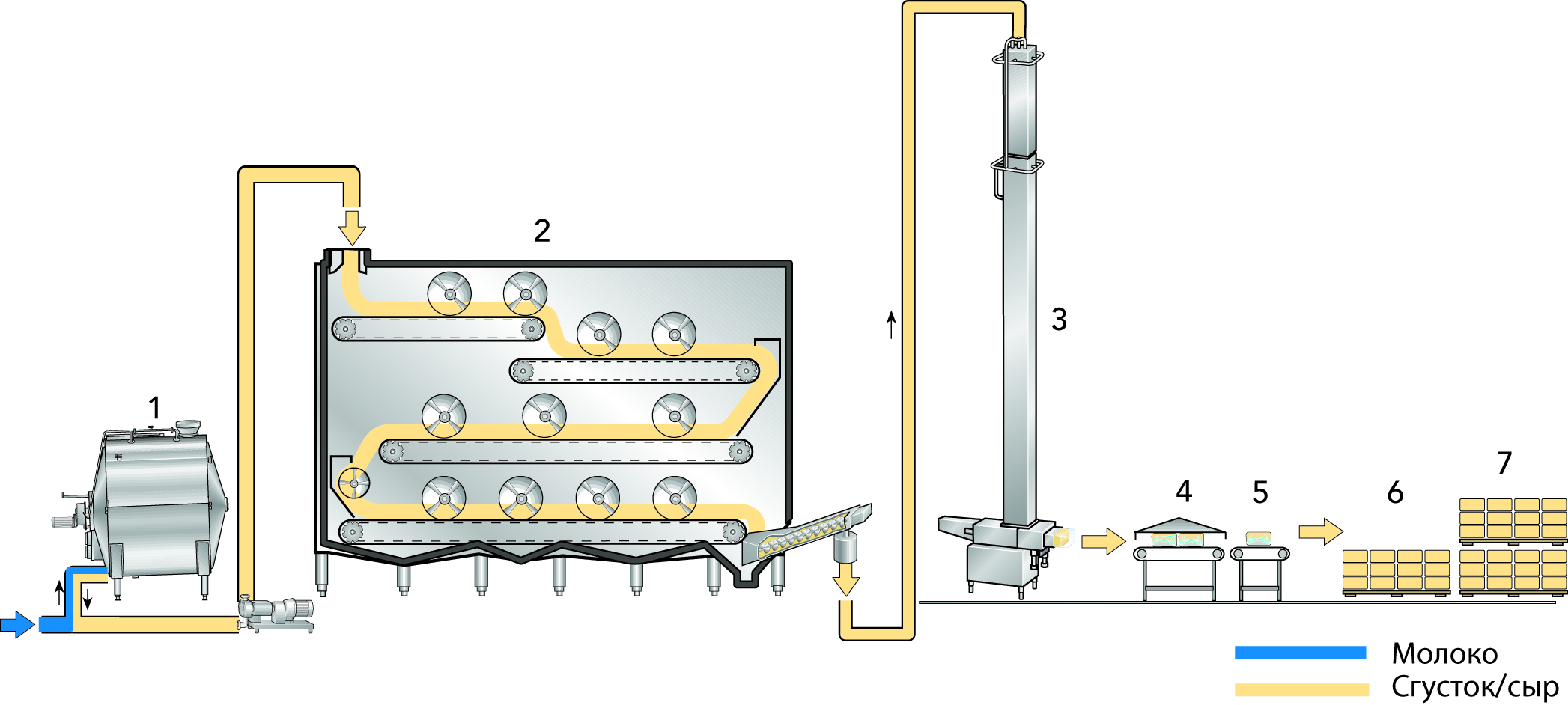

МЕХАНИЗИРОВАННАЯ УСТАНОВКА ДЛЯ ЧЕДДЕРИЗАЦИИ

Для чеддеризации может быть применена высокоэффективная механизированная установка Tetra Tebel Alfomatic, показанная на рис 14.21. Эти машины имеют производительность от 1 до 8 тонн сыра в час.У наиболее распространенного вида машин имеются четыре конвейера, которые приводятся в действие индивидуально от приводов, работающих с заранее установленными и регулируемыми скоростями, и которые смонтированы другнад другом в раме изнержавеющей стали. Смесь сырного зерна и сыворотки равномерно распределяется на специальном дренажном сите, где удаляется большая часть сыворотки. Затем смесь падает на первый конвейер, который перфорирован и имеет мешалки для дальнейшего слива сыворотки. На каждом конвейере ширина полосы смеси контролируется направляющими рельсами.

На втором конвейере сырная масса начинает твердеть и соединяться. Затем она попадает на третий конвейер, где ее переворачивают и где проходит чеддеризация.

В конце третьего конвейера сырная масса размалывается на куски одинакового размера, которые падают на четвертый конвейер. В машинах для изготовления сыра с перемешиваемым зерном (сыр «Колби») можно добавить дополнительные мешалки на 2 и 3 конвейерах, чтобы обеспечить постоянное перемешивание и не допустить утрамбовывания сырного зерна. В этом случае измельчитель не применяют.

Последний конвейер предназначен для созревания. Соль в сырную массу вносится вначале, и потребуется время, чтобы она могла распределиться равномерно по всему объему. Во время созревания сырную массу перемешивают, чтобы она не соединялась и чтобы соль лучше распределялась.

Другим вариантом внесения соли является добавление соли в барабане для смешивания с солью, как показано на рис 14.21. После измельчителя сырную массу взвешивают и добавляют соль в требуемых количествах (в процентах к весу). Соль и сырная масса поступают в шнековый барабанный смеситель для эффективного перемешивания. Соленая сырная масса поступает на последний конвейер для созревания.

Первый конвейертакже может быть оборудован системой промывки водой для производства уже упоминавшегося сыра «Колби».

Машина с двумя или тремя конвейерами подходит для изготовления сыров типа «Паста Филата» («Моцарелла», «Кашкавал», сыр для пиццы ит. д.), для которых чеддеризация является этапом переработки, но размолотые крошки, обычно не солят перед термопластификацией и вытягиванием.

Такая машина вне зависимости от числа конвейеров оборудована форсунками для подсоединения системы безразборной мойки для обеспечения чистоты и стерильности.

ОКОНЧАТЕЛЬНАЯ ОБРАБОТКА СЫРНОГО ЗЕРНА

Как указывалось выше, после удаления большей части свободной сыворотки сырное зерно может быть обработано различными способами. Оно может быть:

- направлено непосредственно на формование (зернистый сыр);

- предварительно спрессовано в блок и разрезано на куски приемлемых размеров для размещения в формы (сыр с глазками); или

- направлено на чеддеризацию, последняя фаза которой включает размалывание на крошки, которые могут быть посолены сухой солью и/или сформованы, или, если предназначено для сыра типа «Паста Филата», несоленым отправлено на машину для вытягивания сгустка.

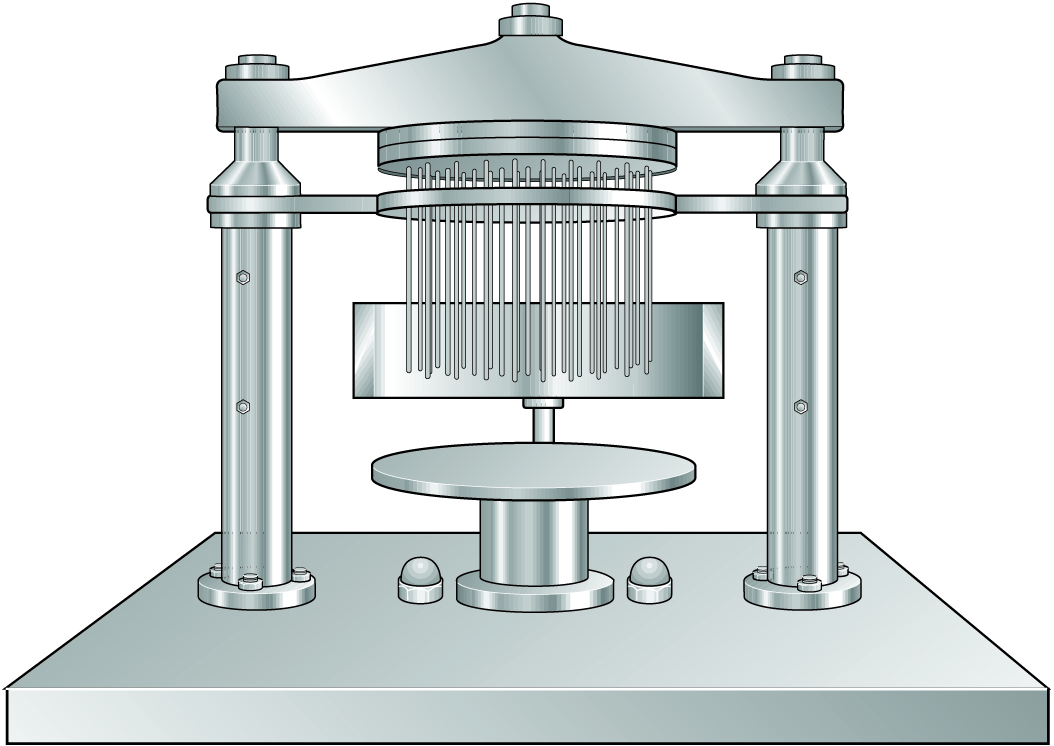

ПРЕССОВАНИЕ

После того как сырное зерно отформуют, его направляют на прессование. Оно преследует следующие цели:

- способствовать окончательному удалению сыворотки;

- обеспечить консистенцию;

- получить необходимую степень нарастания кислотности;

- придать сыру форму;

- создать корку на сырах с длительным периодом созревания.

Скорость прессования и прилагаемое давление адаптируют к каждому конкретному типу сыра. Прессование должно быть вначале постепенным, т. к. сильное начальное давление сжимает поверхностный слой и может заблокировать влагу в полостях сыра.

Давление, прилагаемое к сыру, должно быть рассчитано на единицу площади, а не в зависимости от сыра, т. к. отдельные сыры могут отличаться по размерам. Например: 300 г/см2. Используемое давление зависит от:

- размеров сыра;

- температуры сырного зерна;

- содержание жира;

- уровня кислотности;

- типа формы для выдержки;

- количества остаточной сыворотки в сыре;

- времени, отводимого на прессование.

Большинство прессов для сыра является отдельными прессами, кроме прессов для «Чеддера», когда формы ставятся другна друга. Давление от пневматического или гидравлического привода подается в пресс-цилиндр по одному на каждую форму. Сыр может прессоваться по партиям или по рядам, если используется конвейерный пресс.

В последнее время предпочтение отдается прессам закрытого типа. Его преимуществами являются расширенные возможности управления внешней температурой и возможность проведения полной безразборной мойки пресса.

СИСТЕМА ПРЕССОВАНИЯ

Системы прессования бывают открытого и закрытого типа. Закрытые прессы используются при объемном производстве, где важна санитария, а изменения в процессе производства носят ограниченный характер. Открытые прессы обычно используются на недорогих линиях с небольшой производительностью.

Современные производители, уделяющие большое внимание качеству сыворотки и эффективности, могут предпочесть новую систему прессования – систему контейнерного прессования.

Поступая в конвейерную систему, наполненные формы автоматически приводятся в движение. Линия форм в прессе перемещается с помощьютолкателей/боковых направляющих по полу из нержавеющей стали.

После заполнения пресса производится прессовка блоков сырной массы. Давление иинтервалымеждупериодамиростадавления,атакжеобщеевремяпрессованияконтролируются автоматически. Конструкция пресса разработанатак, что обеспечивает одновременную загрузку и разгрузку, что позволяет использовать пресс оптимально. После этого спрессованные блоки сыра извлекаются из формы и отправляются в систему засаливания. Формы и крышки отмываются в моечной машине и перевозятся назад в блок заполнения форм.

Система контейнерного прессования работает по тому же принципу, что и описанный выше. Единственной разницей являетсято, что после наполнения формы размещаются в контейнерах. При прессовании выделяющуюся сыворотку собирают в этот же контейнер, а не на дне камеры опрессовки. После каждого цикла прессования контейнеры разгружаются и очищаются, чтобы обеспечить получение первоклассной выжимаемой сыворотки в ходе всего производственного процесса. При этом исключается необходимость очистки самого пресса после каждого цикла производства.

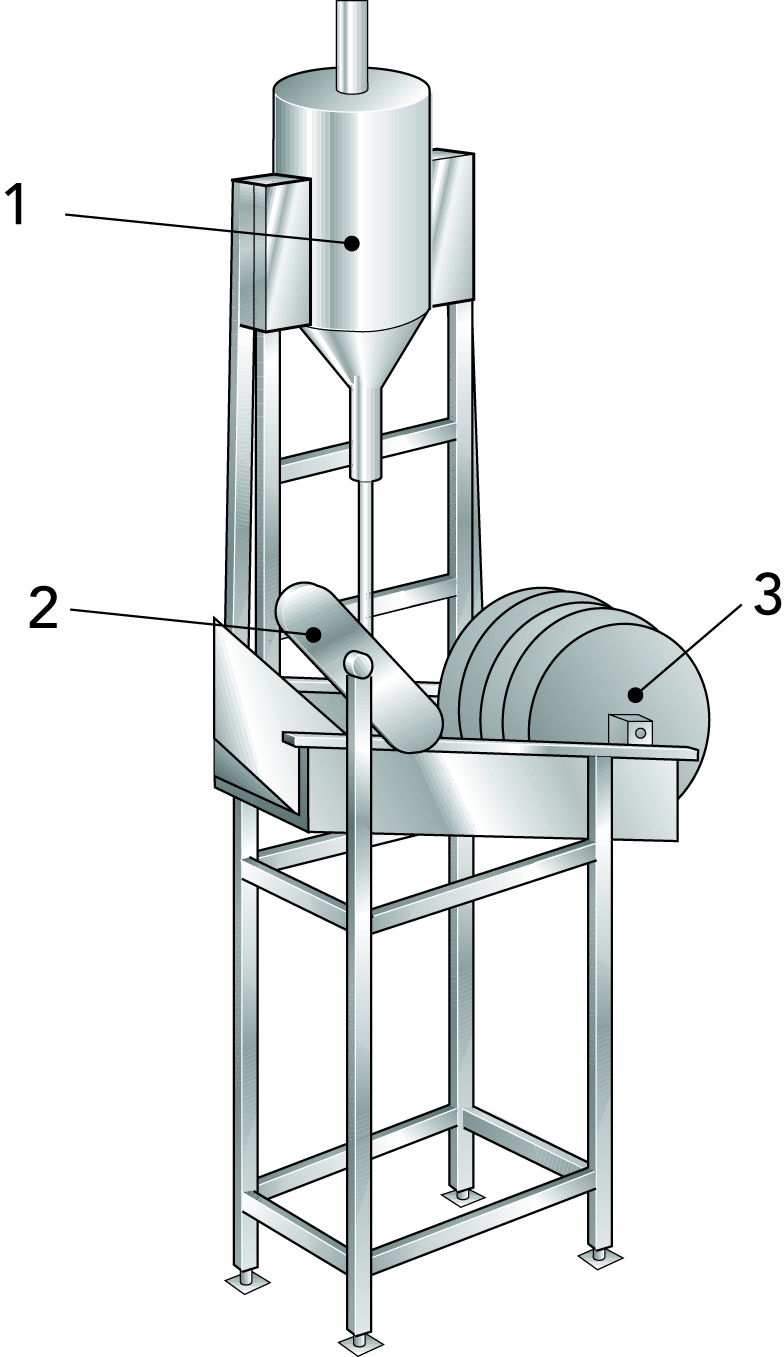

СИСТЕМА ФОРМОВКИ БЛОКОВ

Производство сформированных одинаковых блоков долгое время было основной проблемой для производителей сыра «Чеддер». Tetra Tebel Blockformer, использующий несложную систему вакуумной обработки и подачи самотеком, решает эту проблему. Смолотые и посоленные крошки засасываются вакуумом на верх колонны, как показано на рис 14.23. Когда колонна заполняется, творог начинает соединяться в сплошную цилиндрическую массу.

По всей высоте на эту массу действует вакуум в соответствии с программой, чтобы на дне машины получить однородный продукт, не содержащий воздуха и сыворотки. Стандартные блоки одинакового размера, обычно весящие 18–20 кг, автоматически отрезаются, извлекаются и помещаются в пакеты для передачи в блок вакуумной упаковки, который является составной частью производственной системы. Никакого последующего прессования не требуется.

В наличии имеются различные типы такой установки с разной производительностью. Стандартная колонна для формовки блоком имеет высоту около 8 метров. Удлиненная формовочная установка имеет реальную длину колонны сыра 7,5 метров и производительность 1000 кг/час.

Производительность формовочной установки Twinvac – 1600 кг/час. Высота ее колонны примерно9метров. Более высокой производительности можно добитьсяврезультатеразделения вакуума, подаваемого к колонне сырной массы, и вакуума, используемого для переноса сырной массы в машину для чеддеризации. Более эффективный и продолжительный вакуум будет воздействовать на колонну сыра, повышая производительность формовочной установки. Для формовочной установки Twinvac необходимы два вакуумных блока.

Патрубкидлясистемыбезразборноймойкинаверхуколонныгарантируютхорошиепоказатели по мойке и стерилизации.

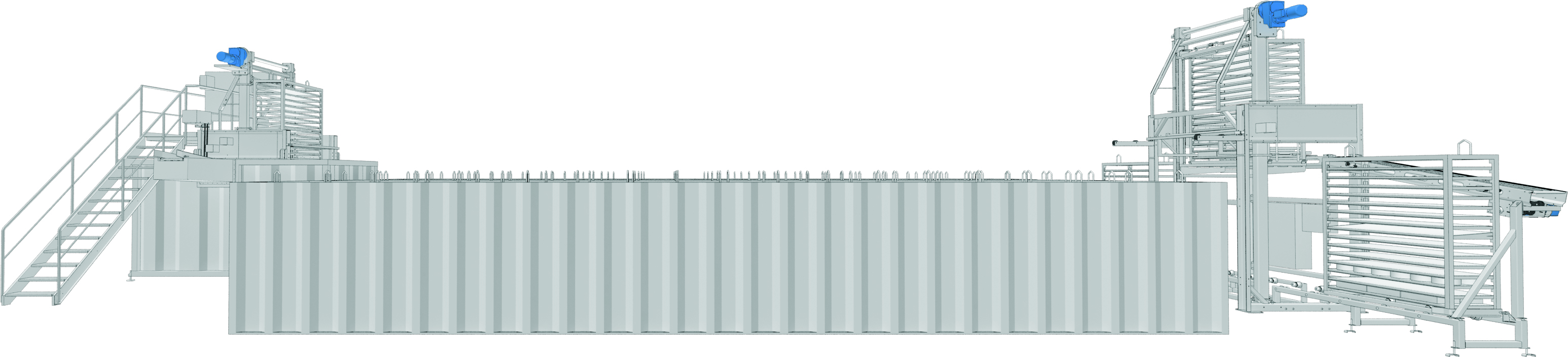

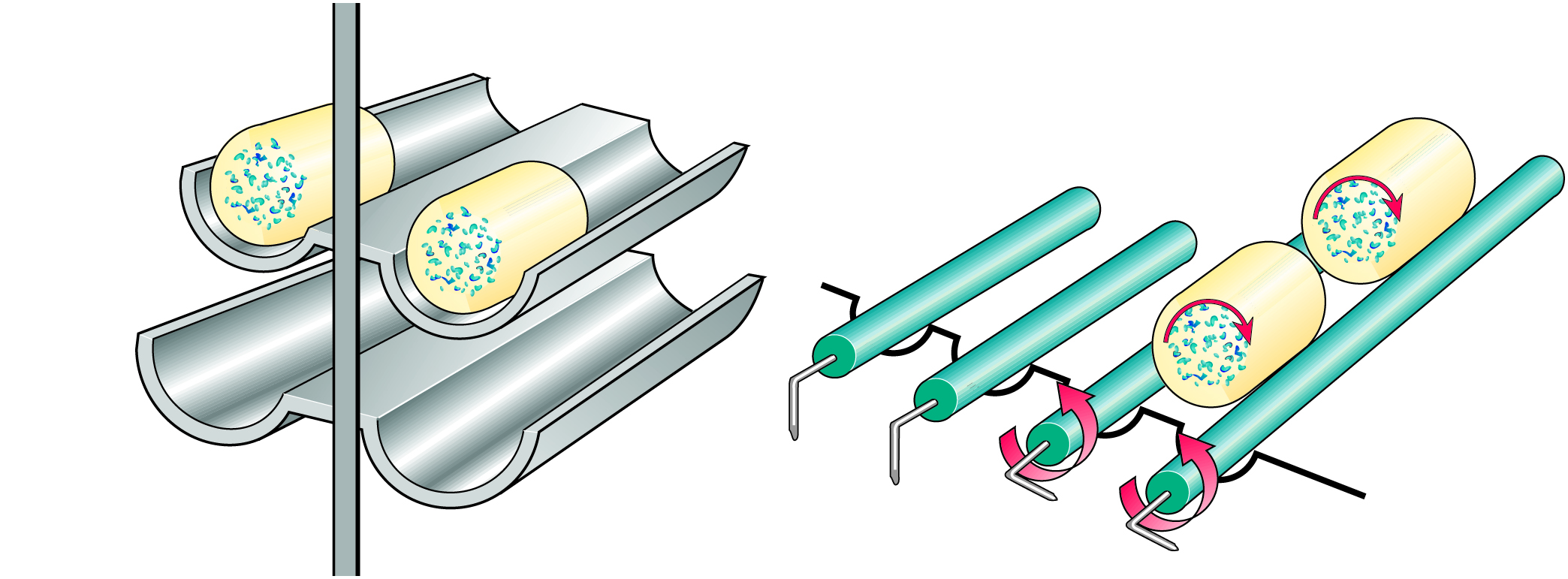

ВАРКА И РАСТЯЖКА СЫРА ТИПА «ПАСТА ФИЛАТА»

Характерной особенностью сыра «Паста Филата» (Pasta Filata – «пластичный сыр») является

«эластичная» волокнистая сырная масса, получаемая путем варки и растяжки после чеддеризации. Сыры из «крученого творога» – «Проволоне», «Моцарелла» и «Качиокавалло» – родом из Южной Италии. В наши дни сыр «Паста Филата» изготавливают не только в Италии, но ив некоторых других странах. Сыр «Кашкавал», который делают в нескольких странах Восточной Европы, тоже является разновидностью сыра «Паста Филата». Термины сухая «Моцарелла» и «сыр для пиццы» также могут быть использованы для описания продуктов из сыра «Паста Филата», предназначенных для удовлетворения потребностей производителей пиццы.

После чеддеризации и размельчения при кислотности примерно 0,7–0,8 % молочной кислоты в сыворотке (31–35,5°SH) куски сырной массы подаются по конвейеру или засыпаются в стальной смешивающий барабан или контейнер, или стерильную месильную машину, наполненную горячей водой (65–70 °С), где куски обрабатываются дотех пор, пока они не станут гладкими, эластичными и без комков. Смешиваемую воду обычно собирают и сепарируют вместе с сывороткой для снижения потерь жира.

Растяжка и смешивание должны быть тщательными. «Мраморность» в готовом продукте может быть вызвана неполным перемешиванием, слишком низкой температурой воды, низкой кислотностью сырной массы или комбинацией этих факторов.

В производстве широко используются машины непрерывного пропаривания и растяжения. На рис. 14.24 показан блок пропаривания и растяжки. Скорость шнеков, вращающихся в противоположных направлениях, может регулироваться для обеспечения оптимального рабочего режима. Температура и уровень пропарочной воды все время контролируются. Чеддеризированная сырная масса непрерывно подается в бункер или циклон машины в зависимости от способа подачи – шнековым конвейером или продувкой.

При производстве сыра «Кашкавал» пластификатор вместо воды может содержать рассол с концентрацией соли 5–6 %. Теплый рассол, однако, обладает высокой коррозионной активностью, поэтому контейнер, шнеки и другое оборудование, контактирующее с рассолом, должны быть сделаны из специальных устойчивых материалов.

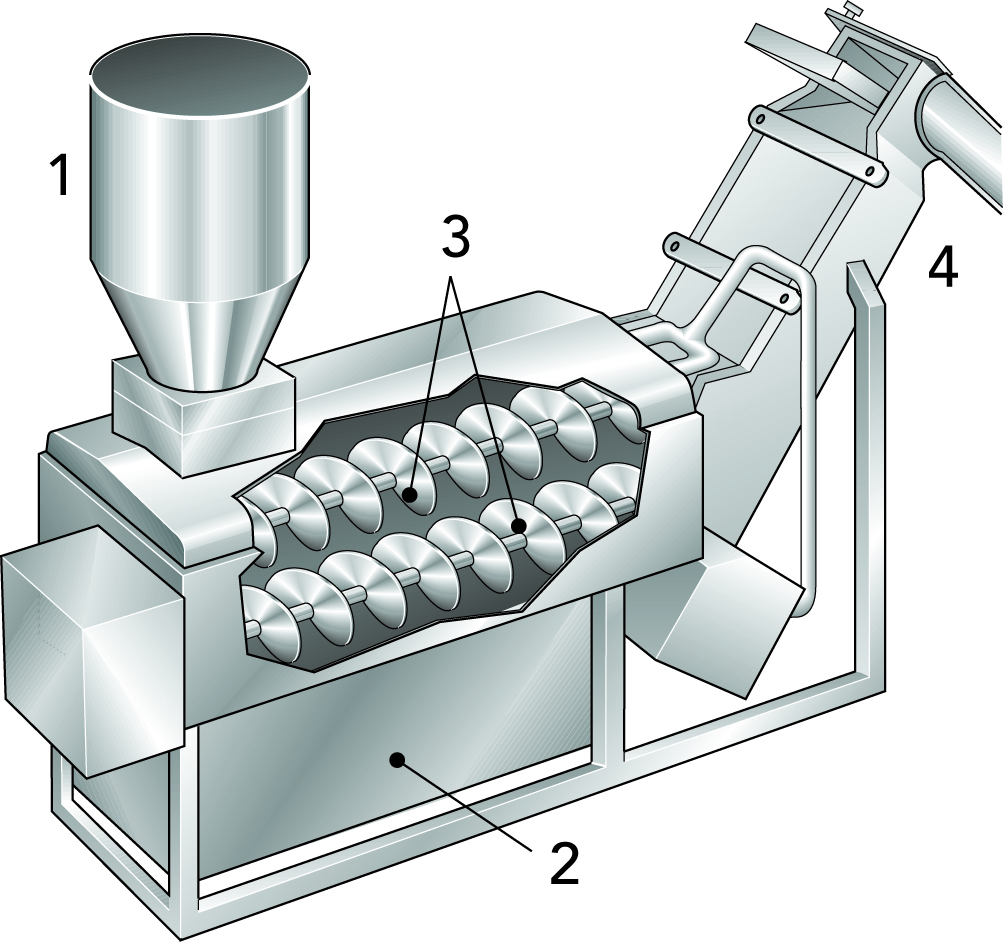

ФОРМОВАНИЕ

Сыр «Паста Филата» часто бывает разной формы (мячика, груши, сосисок ит. д.), поэтому процесс формования описатьтрудно. Однако для квадратных или прямоугольныхтипов, обычно для сыра для пиццы, существуют автоматические формовочные машины. Такая формовочная машина состоит, как правило, из противовращающихся шнеков и карусельной системы заполнения форм, как показано на рис. 14.25.

Пластичная сырная масса попадает в формы при температуре 55–65 °С. Для того чтобы стабилизировать форму сыра и обеспечить опорожнение форм, отформованный сыр нужно охладить. Чтобы сократить период охлаждения и затвердения, технологическая линия «Паста Филата» должна включать в себя «туннельную закалочную».

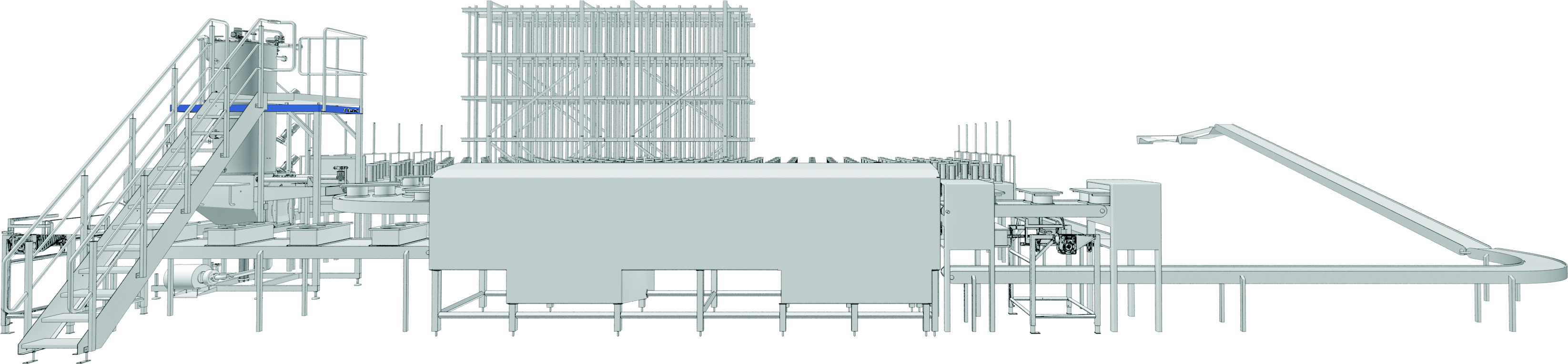

Производственная линия для сыров типа «Паста Филата» показана на рис. 14.34.

ПОСОЛ

В сыре, как и во множестве продуктов, соль обычно выступает в качестве приправы. Однако соль оказывает и другие важные воздействия, такие как замедление активности закваски и бактериальных процессов, связанных с созреванием сыра. Внесение соли в сырную массу приводит к вытеснению большего количества влаги – как посредством осмотического эффекта, так и воздействием соли на белки. Осмотическое давление можно рассматривать как создание разрежения на поверхности сырной массы, при котором влага будет выделяться наружу.

За некоторым исключением, содержание соли в сыре составляет 0,5–2 %. Однако содержание соли в голубом сыре и разновидностях белого рассольного сыра («Фета», «Домиати» и т. д.) обычно составляет 3–7 %.

Замена кальция на натрий в параказеинате, которая происходит при добавлении соли, также оказывает значительное влияние на консистенцию сыра, делая его более гладким. В общем в полутвердых сырах сырная масса выдерживается в соли при рН 5,3–5,6, т. е. через 5–6 часов после добавления закваски при условии, что молоко не содержало веществ, ингибирующих бактерии.

ВИДЫ ПОСОЛА

СУХОЙ ПОСОЛ

Сухой посол может выполняться вручную или механически. Соль добавляют вручную из ведра или аналогичного контейнера, содержащего достаточное ее количество (предварительно взвешенное), которое как можно равномернее распределяется по поверхности сырной массы после удаления сыворотки. Для лучшего распределения творог нужно перемешивать в течение 5–10 минут.

Существует несколько механизированных способов распределения соли по сырной массе. Первый аналогичен способу, применяемому для посола крошек сыра «Чеддер» во время последней стадии прохождения через установку чеддеризации непрерывного действия.

Другая – это система частичного посола, применяемая при производстве сыра «ПастаФилата» («Моцарелла»), как показано на рис. 14.26. Устройство для сухого посола устанавливается между варочно-вытяжным аппаратом и формовочной машиной. При такой компоновке время нормального посола (8 часов) может быть сокращено до 2 часов, при этом для посола требуется меньшая площадь.

ПОСОЛ В РАССОЛЕ

Существуют различные конструкции систем посола в рассоле – от совсем простых до высокотехнологичных. Наиболее широко используется система, при которой сыр помещают в контейнер с рассолом. Контейнеры должны находиться в холодной комнате при температуре 12–14 °С.

Для крупного производства рассольных сыров используется ряд систем, в основе которых лежит посол в неглубоком рассоле или посол в контейнерах для стеллажей.

Неглубокий или поверхностный посол рассолом

В неглубокой системе посола сыр плывет в отделения, в которых происходит посол рассолом в один слой. Для поддержания поверхности влажной сыр периодически погружается ниже уровня рассола с помощью ролика, установленного на ободе каждого отделения. Процедуру погружения можно запрограммировать.

Засол в глубоком рассоле

В системе глубокого засола сыры погружаются в поднимаемых контейнерах. Контейнер состоит из нескольких перфорированных слоев, заполняемых по очереди сырами. Обычно заполнение начинаетсяссамогонижнегоуровня. Послетогокакодинслой заполняется, контейнер опускается на один слой. Контейнеры высотой 2,5–3 м, как правило, по своим размерами рассчитаны на партию, занимающую несколько слоев.

Обычно глубокое засаливание используется при длительном засаливании из-за разницы во времени засаливания первого и последнего сыра. Эта система работает по принципу «первый вошел – последний вышел».

В случае короткого времени посолки будет разница в абсорбции соли. Для получения примерно одинакового времени засола загруженные контейнеры можно разгружать спустя половину требуемого срока, а сыры загружать в пустой контейнер. Сыры с верхнего слоя первого контейнера попадут на нижний слой следующего контейнера.

Циркуляция рассола через заполненные контейнеры необходима для поддержания концентрации рассола вокруг сыров. Турбины в передвижных каналах отвечают как за транспортировку сыров в/из клетки, так и за циркуляцию рассола.

Система посола в стеллажах