ГОМОГЕНИЗАТОРЫ

У истоков технологии разрушения жировых шариков

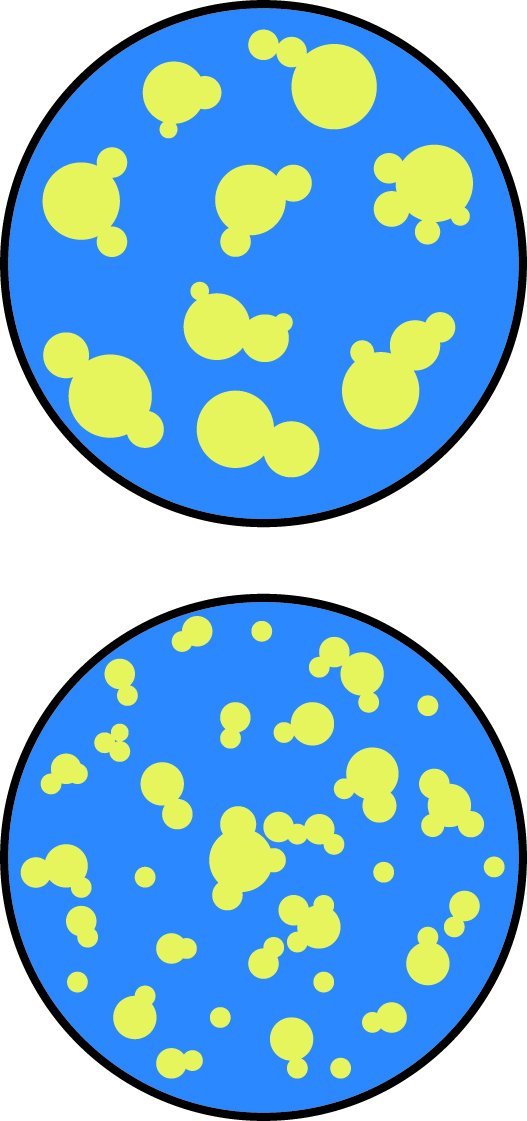

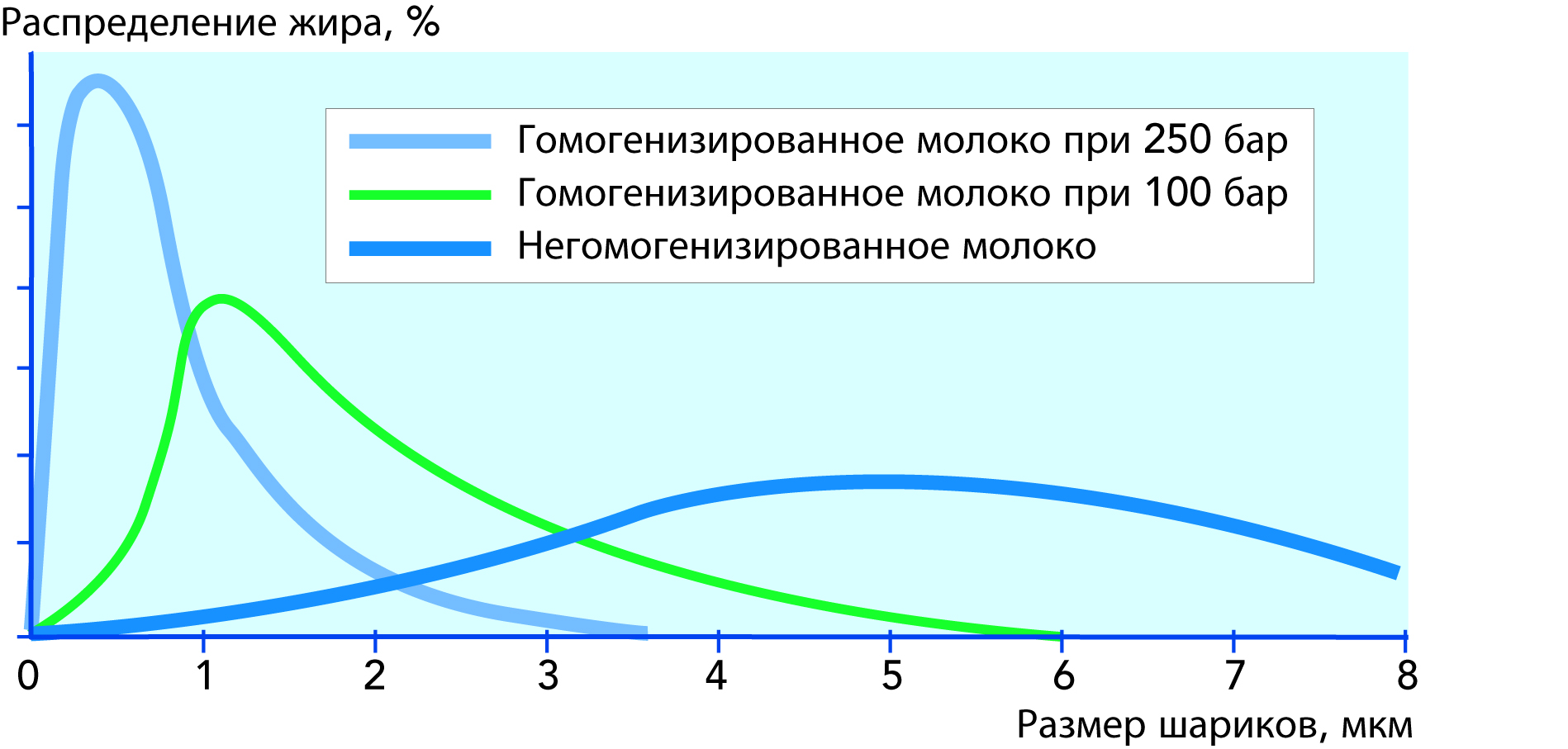

Гомогенизация стала стандартным производственным процессом, повсеместно практикуемым в качестве средства удерживания жировой эмульсии от разделения под действием силы тяжести. Голен (Gaulin), который разработал этот процесс в 1899 г., дал ему следующее определение на французском языке: «Fixer la composition des liquides» («фиксирование состава жидкостей»). Главным образом гомогенизация приводит к расщеплению жировых шариков на гораздо более мелкие (см. рис. 6.3.1). В результате уменьшается отделение сливок и может также быть снижена тенденция шариков к слипанию или образованию крупных агломератов. В основном гомогенизированное молоко производится механическим способом. Оно на высокой скоростипрогоняется сквозь узкий канал.

Разрушение жировых шариков достигается сочетанием таких факторов, как турбулентность и кавитация. Гомогенизация уменьшает размер шариков в диаметре со средних 3,5 мкм до менее чем 1 мкм. Это сопровождается четырех-шестикратным увеличением площади поверхности раздела фаз между жиром и плазмой. Вновь созданные жировые шарики больше не покрыты полностью первоначальным мембранным материалом. Вместо этого они покрыты смесью белков, адсорбированных из плазменной фазы молока.

Фокс с коллегами1) исследовал жиропротеиновый комплекс, получаемый в результате гомогенизации молока. Они показали, что казеин является протеиновым слагаемым комплекса и что он, возможно, связан с жировой фракцией через полярные силы притяжения. Они также постулировали, что казеиновая мицелла активизируется в момент прохождения сквозь клапан гомогенизатора, вызывая предрасположенность к взаимодействию с липидной фазой.

Требования к процессу

Физическое состояние и концентрация жировой фракции во время гомогенизации влияют на размеры и дисперсию получающихся жировых шариков.

Гомогенизация холодного молока, в котором жир в основном присутствует в затвердевшем состоянии, практически неосуществима. Обработка при температурах, способствующих отвердеванию молочного жира (например, ниже 40 °C) приводит к неполной дисперсии жировой фракции.

Продукты с повышенной массовой долей жира более сложны для гомогенизации и также имеют тенденцию к агломерации жира, т. к. концентрация белков в плазме молока низкая по отношению к содержанию жира. Обычно сливки с содержанием жира, превышающим 20%, не могут быть гомогенизированы при высоком давлении, потому что формируются жировые кластеры в результате нехватки мембранного материала (казеина). Повышение температуры гомогенизации понижает вязкость молока и улучшает транспортируемость мембранного материала к жировым шарикам.

Как правило, температуры гомогенизации применяются в диапазоне 55–80 °C, а давление гомогенизации – между 10 и 25 МПа (100–250 бар) в зависимости от продукта.

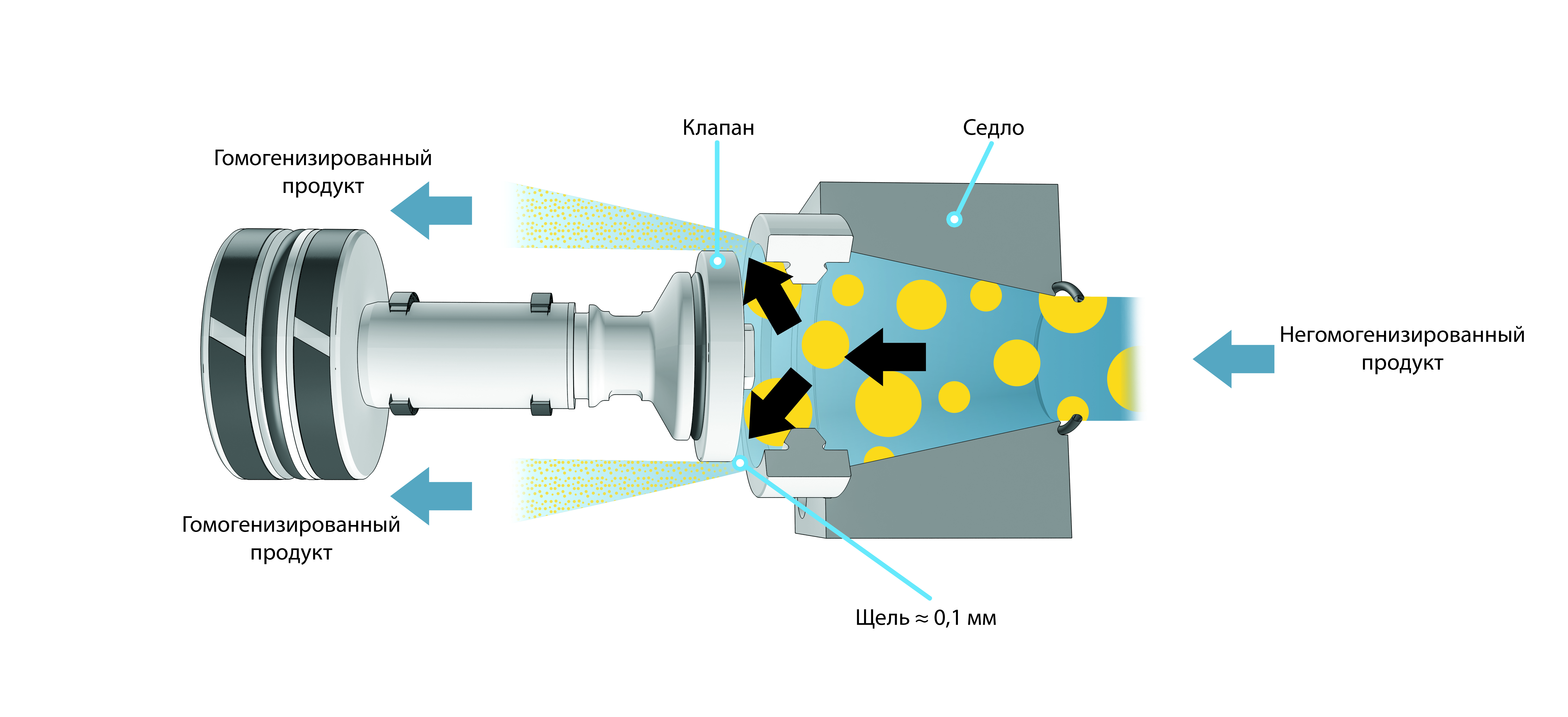

Характеристики потока

При прохождении потока по узкому каналу его скорость возрастает (см. рис. 6.3.2). Скорость будет расти до тех пор, пока статическое давление не снизится до такого уровня, при котором жидкость начнет закипать. Максимальная скорость главным образом зависит от давления гомогенизации на входе. Когда жидкость покидает щель, скорость снижается, а давление начинает расти. Кипение жидкости прекращается, и паровые пузырьки взрываются.

Теории гомогенизации

За годы применения процесса гомогенизации возникло много теорий, объясняющих механизм гомогенизации при высоком давлении. Две теории, объясняющие дисперсную систему с низкой вязкостью «масло в воде» по аналогии с молоком, где диаметр большинства капель составляет меньше 1 мкм (10-6 м), не устарели до настоящего момента. Вместе они дают весомое объяснение влияния различных параметров на эффект гомогенизации.

Теория разрушения шариков турбулентными водоворотами («микровихрями») основана на том, что в жидкости, движущейся с высокой скоростью, возникает большое количество турбулентных микропотоков на выходе. Когда струя разбивается, создается множество мелких вихрей. Более высокое давление составляет более высокую скорость струи, что дает меньшие вихри, но в то же время несущие большую энергию. Если вихрь сталкивается с каплей масла примерно одинакового размера, капля будет деформироваться и окончательно разрушится. Эта теория предполагает, как эффект гомогенизации меняется в зависимости от давления гомогенизации. Эта взаимосвязь показана во многих исследованиях.

Кавитационная теория, с другой стороны, утверждает, что ударные волны, созданные при схлопывании паровых пузырьков, разрушают жировые глобулы. Согласно этой теории гомогенизация происходит, когда жидкость покидает выходной зазор, и, таким образом, обратное давление, которое важно для контроля кавитации, важно для гомогенизации. Это также было показано на практике. Тем не менее гомогенизация возможна без кавитации, но при этом она менее эффективна.

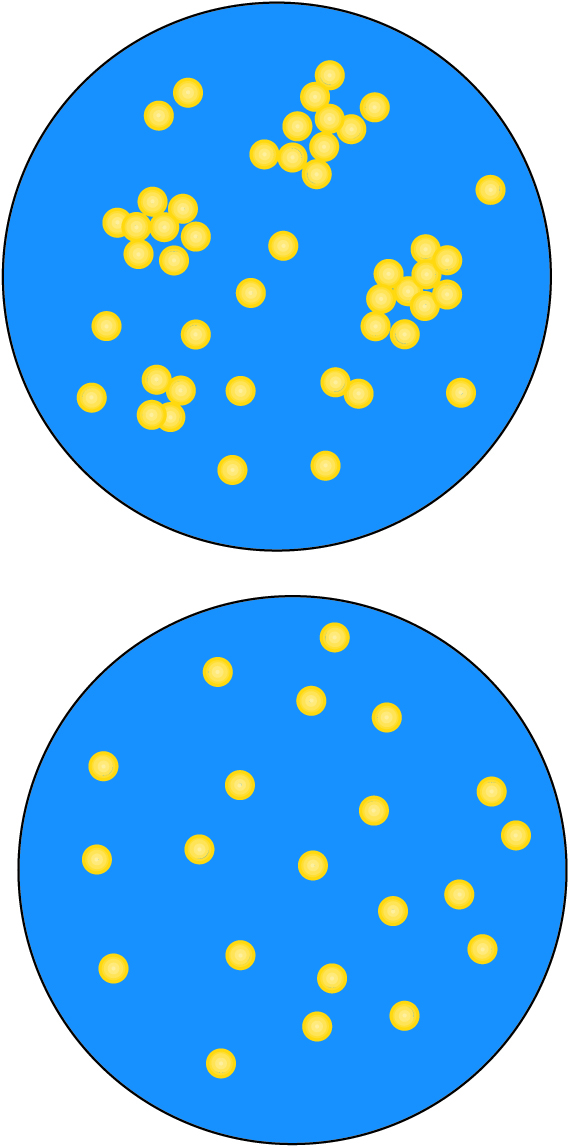

Одноступенчатая и двухступенчатая гомогенизация

Гомогенизаторы могут быть оснащены одной гомогенизирующей головкой или двумя, последовательно соединенными, отсюда и название: одноступенчатая гомогенизация и двухступенчатая гомогенизация. Система двухступенчатой гомогенизации проиллюстрирована на рис. 6.3.5.

И в одноступенчатой гомогенизации, и в двухступенчатой гомогенизации все давление гомогенизации (P1) определяется по первой ступени. В одноступенчатой гомогенизации

противодавление (P2) создается процессом. В двухступенчатой гомогенизации противодавление (P2) создается на второй ступени. Вэтом случае можно выбрать противодавление, чтобы достичь оптимальной эффективности гомогенизации. С использованием современных устройств лучшие результаты получаются, когда соотношение P2/P1 равно приблизительно 0,2. Вторая ступень также уменьшает шум и вибрации в выходной трубе.

Одноступенчатый вариант может быть использован для гомогенизации продуктов с высоким содержанием жира, требующих высокой вязкости (некоторое формирование агломератов).

Двухступенчатая гомогенизация используется в первую очередь для достижения результатов оптимальной гомогенизации и разрушения скоплений жировых шариков в продуктах с высоким содержанием жира. На рис. 6.3.3 показано образование и разрушение скоплений жировых шариков на второй ступени гомогенизации.

Эффект гомогенизации

Воздействие эффекта гомогенизации на физическую структуру и свойства молока имеет много преимуществ:

- уменьшение размеров жировых шариков, что предотвращает отстой сливок;

- более белый и аппетитный цвет;

- повышенная сопротивляемость окислению жира;

- улучшенные аромат и вкус;

- повышенная сохранность кисломолочных продуктов.

Однако гомогенизации свойственны и определенные недостатки:

- несколько повышенная чувствительность к воздействию света – как солнечного, так и от люминесцентных ламп – может привести к возникновению так называемого «солнечного привкуса» (см. также главу 8 «Пастеризованные молочные продукты»);

- непригодность молока для производства полутвердых и твердых сыров, так как сгусток будет слишком мягким и будет плохо отделять сыворотку.

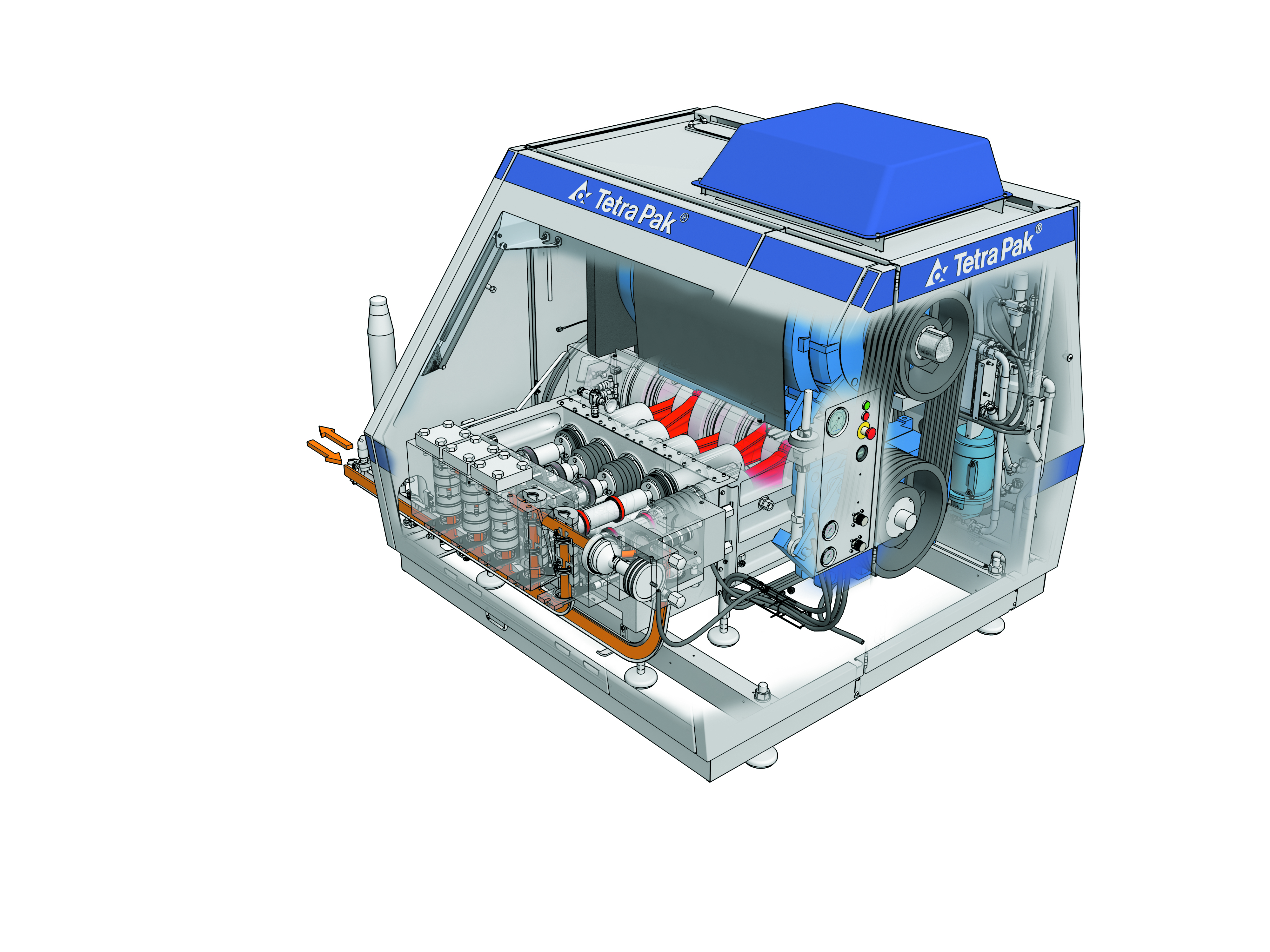

Гомогенизатор

Гомогенизатор высокого давления – это насос с устройством гомогенизации. Гомогенизатор обычно необходим, когда требуется высокоэффективная гомогенизация.

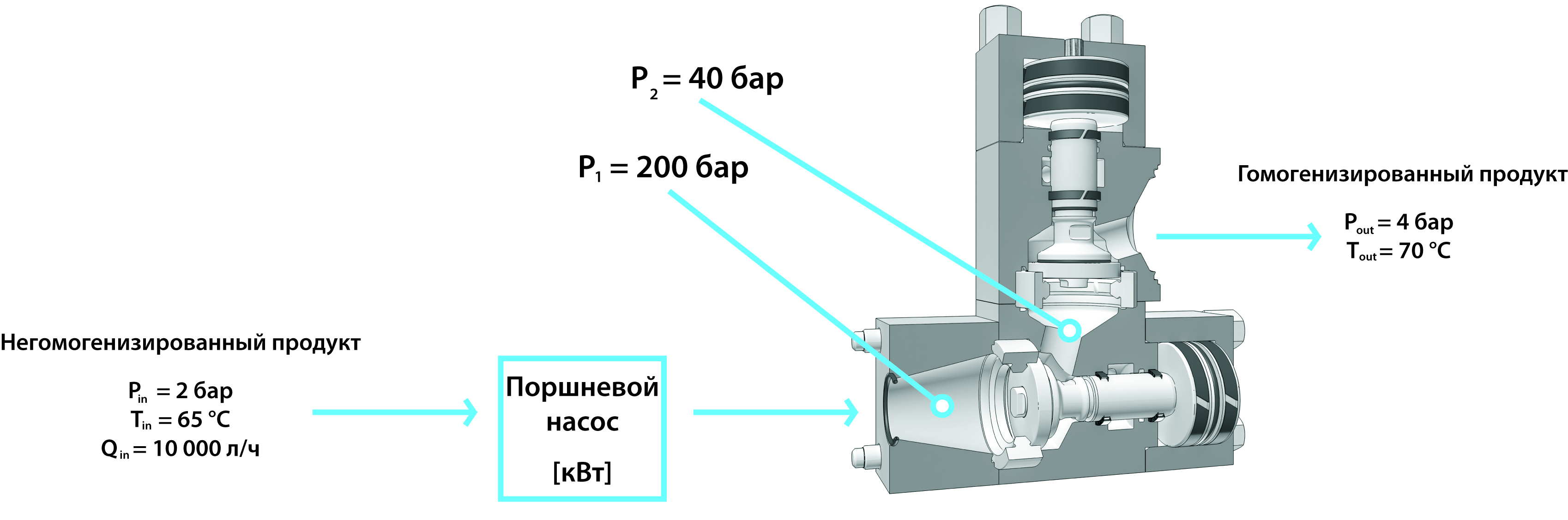

Продукт поступает в насосный блок, где его давление сжимается плунжерным насосом. Давление, которое может быть достигнуто, зависит от противодавления, определяемого расстоянием между поршнем и седлом в гомогенизирующей головке. Это давление P1 (рис. 6.3.8) всегда означает давление гомогенизации. P2 – это обратное давление первой ступени или давление на входе во вторую ступень..

Насос высокого давления

На рисунке 6.3.4 поршневой насос приводится в действие мощным электродвигателем (7) через ремни (8) и шкивы с помощью редуктора к коленчатому валу (1) и шатунную передачу, которая преобразовывает вращательное движение двигателя в возвратно-поступательное движение поршней насоса (2).

Поршневой (плунжерный) насос – это нагнетательный насос, и его мощность можно регулировать только изменением скорости двигателя или размера шкивов. Для управления более высокими давлениями установлены поршни с меньшим диаметром. Это уменьшит максимальную мощность, поскольку каждый размер агрегата имеет максимальную скорость коленчатого вала. У более крупного агрегата более длинный ход и/или больше поршней. Во многих случаях у этих поршней также больший диаметр.

У насоса высокого давления обычно есть 3–5 поршней (2), двигающихся в цилиндрах в блоке высокого давления. Они изготовлены из высокопрочного материала.Агрегат оснащен двойными поршневыми уплотнениями-прокладками. Вода подается в пространство между уплотнениями для смазки поршня. Туда же может подаваться горячий конденсат для предотвращения повторного обсеменения микроорганизмами продукта, когда гомогенизатор расположен после секции стерилизации асептического процесса.

Поршневой насос будет всегда производить пульсирующий поток. Ускорение и замедление жидкости создадут пульсирующее давление в трубе всасывания. Во избежание кавитации в насосе устанавливается демпфер на всасывающей трубе для уменьшения пульсации. На стороне выпуска пульсация может создавать вибрацию и шум, для чего выпускной трубопровод также оснащен демпфером.

Т. к. это нагнетательный насос, насосный поршень не должен работать в линии других нагнетательных насосов, только если не имеется байпасирования, в противном случае результатом могут стать экстремальные колебания давления и поврежденное оборудование. Если поток может быть остановлен на выходе насоса высокого давления, должно быть установлено устройство безопасности, которое открывается для сброса давления для предотвращения взрыва трубы.

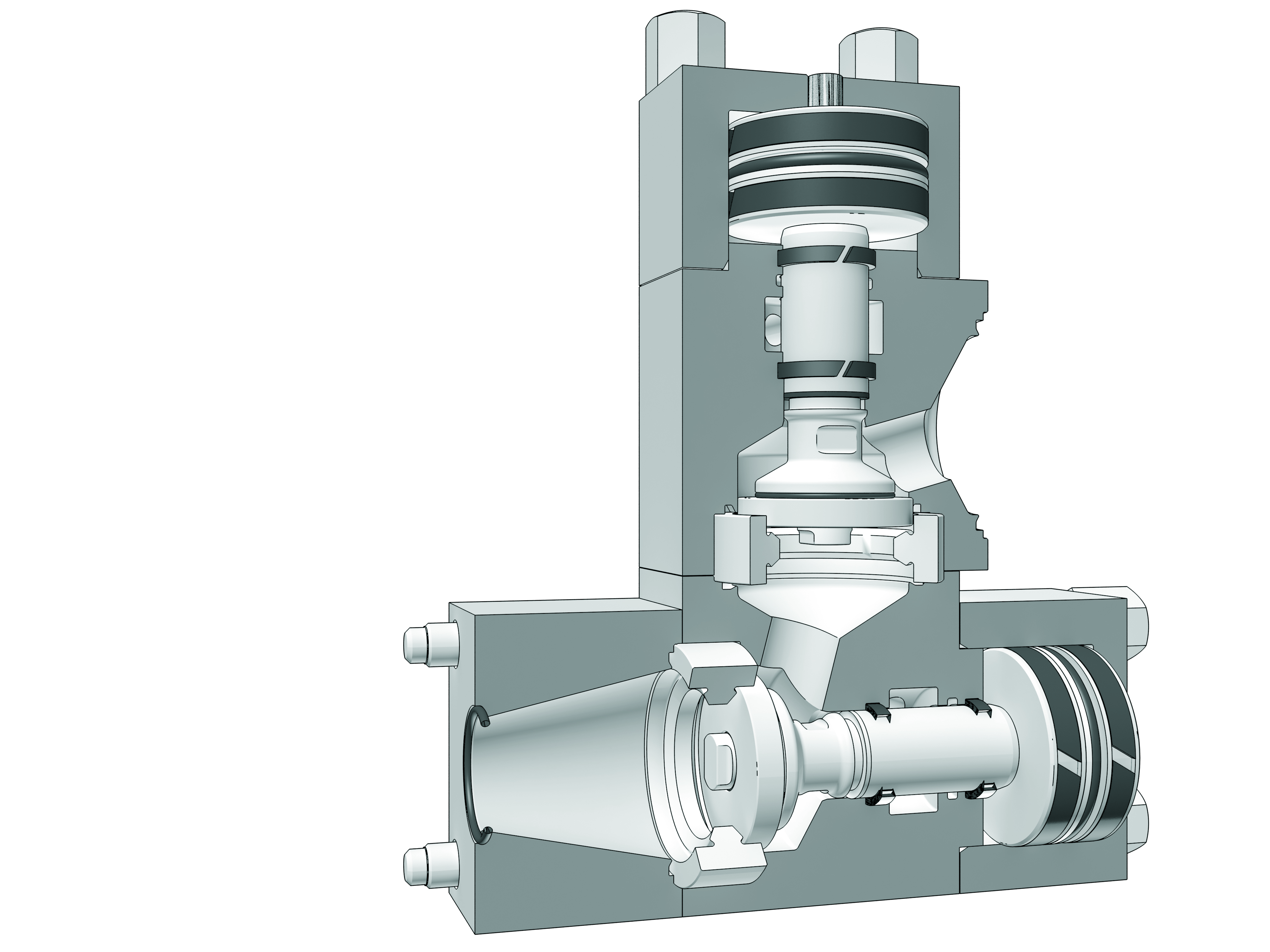

Гомогенизирующая головка

На рис. 6.3.5 показаны система гомогенизации и гидравлическая система. Поршневой насос поднимает давление молока с 300 кПа (3 бара) на входе до давления гомогенизации 10–25 МПа (100–250 бар), в зависимости от вида продукции. Давление на входе в первую ступень перед механизмом (давление гомогенизации) автоматически поддерживается постоянным. Давление масла на гидравлический поршень и давление гомогенизации на клапан уравновешивают друг друга. Как первую, так и вторую ступень гидравлический блок запитывает индивидуально заданным давлением. Давление гомогенизации устанавливается регулированием давления масла. Фактическое давление гомогенизации можно наблюдать на манометре.

Гомогенизация всегда происходит на первой ступени. Вторая главным образом служит двум целям:

- созданию постоянного и управляемого противодавления в направлении первой ступени, обеспечивая тем самым оптимальные условия гомогенизации;

- разрушению слипшихся гроздьев жировых шариков, образующихся сразу после гомогенизации, как это показано на рис. 6.3.3.

Детали гомогенизирующей головки прецизионно отшлифованы. Его седло находится под таким углом, который заставляет продукт ускоряться управляемым способом, таким образом уменьшая быстрый износ и разрушение, которые произошли бы в противном случае.

Молоко под высоким давлением проникает между седлом и клапаном. Расстояние между седлом и нагнетательным насосом составляет примерно 0,1 мм, что в 100 раз превышает диаметр жировых шариковвгомогенизированном молоке. Скорость жидкости обычно составляет 100–400 м/с в узком кольцевом зазоре. Чем выше давление гомогенизации,тем выше скорость. Гомогенизация занимает 10–15 микросекунд. За это время вся энергия давления, произведенного поршневым насосом, преобразуется в кинетическую энергию. Часть этой энергии после прохождения через механизм снова преобразуется в давление. Другая часть высвобождается в виде тепла; каждые 40 бар падения давления после прохождения через агрегат поднимают температуру на 1 °С. Менее 1 % всей этой энергии затрачивается на гомогенизацию, и все же гомогенизация с помощью высокого давления пока остается наиболее эффективным методом из всех имеющихся на сегодняшний день.

Обратите внимание на то, что давление гомогенизации – это давление перед первой ступенью, а не перепад давления.

Эффективность гомогенизации

Цель гомогенизации варьируется в зависимости от применения. Соответственно, методы измерения эффективности также разнятся.

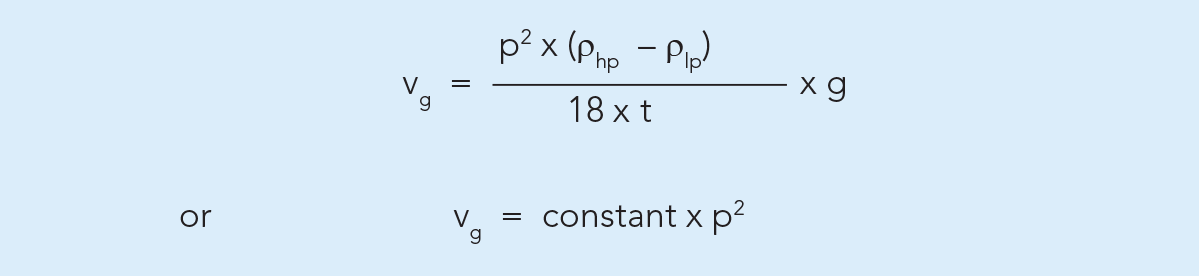

В соответствии с законом Стокса скорость подъема или осаждения частицы определяется по следующей формуле:

| vg | = | скорость |

| g | = | сила гравитации |

| p | = | размер частицы |

| ρhp | = | плотность жидкости |

| ρlp | = | плотность частицы |

| t | = | вязкость |

в формуле:

Из формулы следует, что уменьшение размера частицы является эффективным способом уменьшения скорости подъема жировых глобул. Следовательно, уменьшение размера частиц в молоке приводит к замедлению скорости отстаивания сливок.

Аналитические методы

Аналитические методы определения эффективности гомогенизации можно разделить на две группы:

Определение скорости отстаивания сливок

Прямой способ определения времени отстаивания сливок – это взять образец, выдержать его при рекомендованной температуре хранения до последнего дня срока годности, открыть и проверить, приемлем ли слой сливок или нет.

На этом принципе построен метод USPH. Например, образец объемом в 1000 мл выдерживается 48 часов, после чего определяется содержание жира в верхнем слое (100 мл), а также и в оставшемся молоке. Гомогенизация считается удовлетворительной, если массовая доля жира в нижнем слое составляет не менее 90 % от массовой доли в верхнем слое.

На этом же принципе построен метод NIZO, но в соответствии с этим методом образец объемом, скажем, в 25 мл подвергается центрифугированию в течение 30 минут на скорости 1000 об./мин при температуре 40 °С и радиусе 250 мм. После этого жирность 20 мл нижнего слоя делится на жирность всего образца, и полученный результат умножается на 100. Получившееся в результате индексное значение называется значением NIZO. Для пастеризованного молока оно обычно составляет 60–70 %.

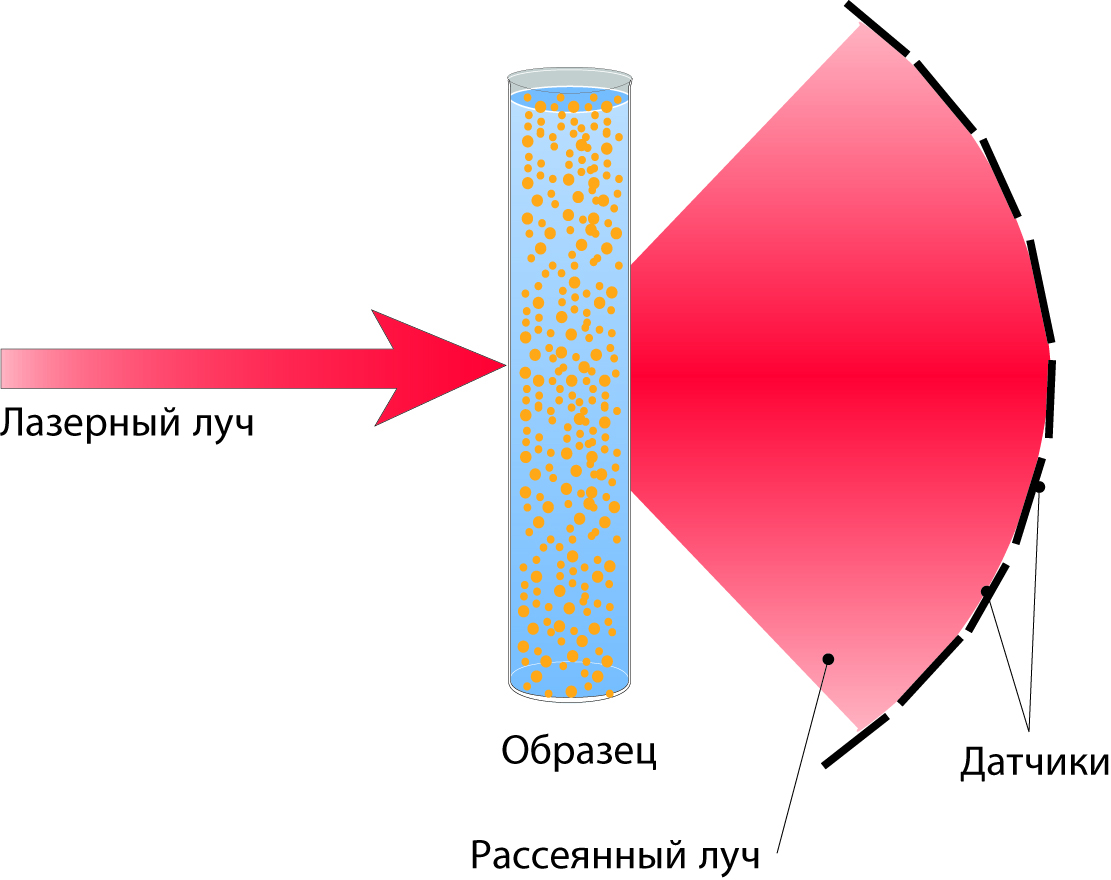

Гранулометрический анализ

Распределение размеров частиц или капельвобразце можно определить хорошо разработанным методом с применением установки лазерной дифракции (см. рис. 6.3.6), которая посылает лазерный луч в образец, находящийся в кювете. Свет будет рассеиваться и поглощаться в зависимости от размера, показателя преломления и числа частиц в образце.

Результат приведен в виде кривых распределения по размерам. Процент массовой доли жира представлен как функция размера частицы (размер жирового шарика). На рис. 6.3.7 показаны три типовых графика распределения размеров жировых шариков. Можно видеть, что при повышении давления гомогенизации график смещается влево.

Обратите внимание, что жировые шарики могут объединяться во время хранения и что это может увеличить скорость образования сливок.

Потребление энергии и его влияние на температуру

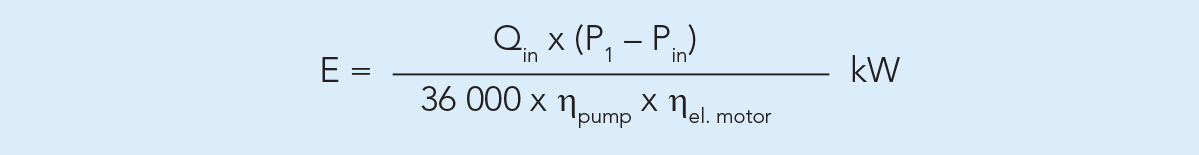

Подводимаяэлектрическая мощность, необходимая длягомогенизации, выражаетсяследующей формулой:

Пример:

| E | = | потребляемая энергия, кВт |

| Qin | = | пропускная способность, л/ч 10 000 |

| P1 | = | давление гомогенизации, бар 200 (20 МПа) |

| Pin | = | давление насоса, бар 2 (200 кПа) |

| ηpump | = | КПД насоса 0.85 |

| ηel. motor | = | КПД электромотора 0.95 |

Коэффициенты эффективности являются типичными значениями. Исходя из значений пропускной способности и давлений, указанных справа выше, потребность в электроэнергии составит 68 кВт. Из них 55 кВт используются для работы насосов и преобразования в тепло в головке гомогенизации, а 13 кВт выходят как тепло на охлаждающую воду и воздух.

Как уже было отмечено, часть вырабатываемой энергии давления преобразуется в тепло.

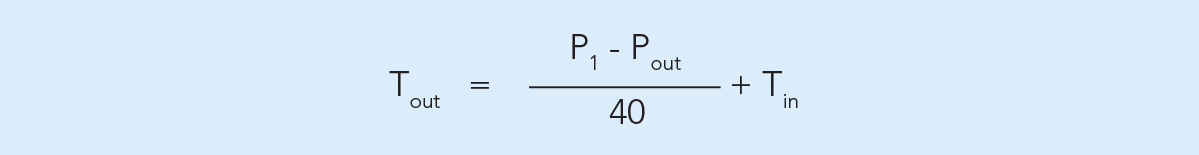

Если температура подачи молока – Tin, давление гомогенизации – P1, давление после гомогенизации –Pout, и если каждое снижение давления на 4 МПа (40 бар) повышаеттемпературу на 1 °C, можно применить следующую формулу:

Потребление энергии, повышение температуры и уменьшение давления проиллюстрированы на рисунке 6.3.8.

Tin = 65 °C

P1 = 200 бар (20 МПа)

Pout = 4 бара (400 кПа)

в результате получается

Tout = 70 °C

Гомогенизатор в технологической линии

Обычно гомогенизатор устанавливается в начале линии, тоесть до секции окончательного нагрева в теплообменнике. В большинстве пастеризационных установок по производству питьевого молока для потребительского рынка гомогенизатор стоит после первой регенеративной секции. При производстве стерилизованного молока гомогенизатор обычно помещается в начале процесса высокотемпературной обработки, протекающей в системе с косвенным нагревом продукта, но всегда в конце процесса, проходящего в системе с прямым нагревом продукта, т. е. в асептической части установки после участка стерилизации продукта. В последнем случае используется асептический вариант гомогенизатора, оснащенный специальными поршневыми уплотнениями, прокладками, стерильным конденсатором и специальными асептическими демпферами.

Тем не менее асептический гомогенизатор устанавливается после секции стерилизации установок с косвенным нагревом продукта в случаях производства молочных продуктов с массовой долей жира более 6–10 % и/или с повышенным содержанием белка.

Дело в том, что при очень высоких температурах обработки в молоке с высоким содержанием жира и/или протеинов образуются скопления жировых шариков. Расположенный после секции стерилизации асептический гомогенизатор разрушает эти скопления/агломераты.

Раздельная гомогенизация

Асептический гомогенизатор дороже в эксплуатации. В некоторых случаях достаточно, если только вторая ступень размещена в конце процесса. Этот процесс называют раздельной гомогенизацией.

Обратите внимание, что вся секция, включая теплообменник, между первой и второй ступенями в гомогенизаторе должна выдерживать довольно высокое давление.

Полная гомогенизация

Полная или общая гомогенизация является наиболее часто применяемой формой гомогенизации питьевого молока и молока, предназначенного для производства кисломолочных продуктов.

Жирность молока, а иногда и содержание сухого обезжиренного остатка (при производстве йогурта, например) нормализуются до гомогенизации.

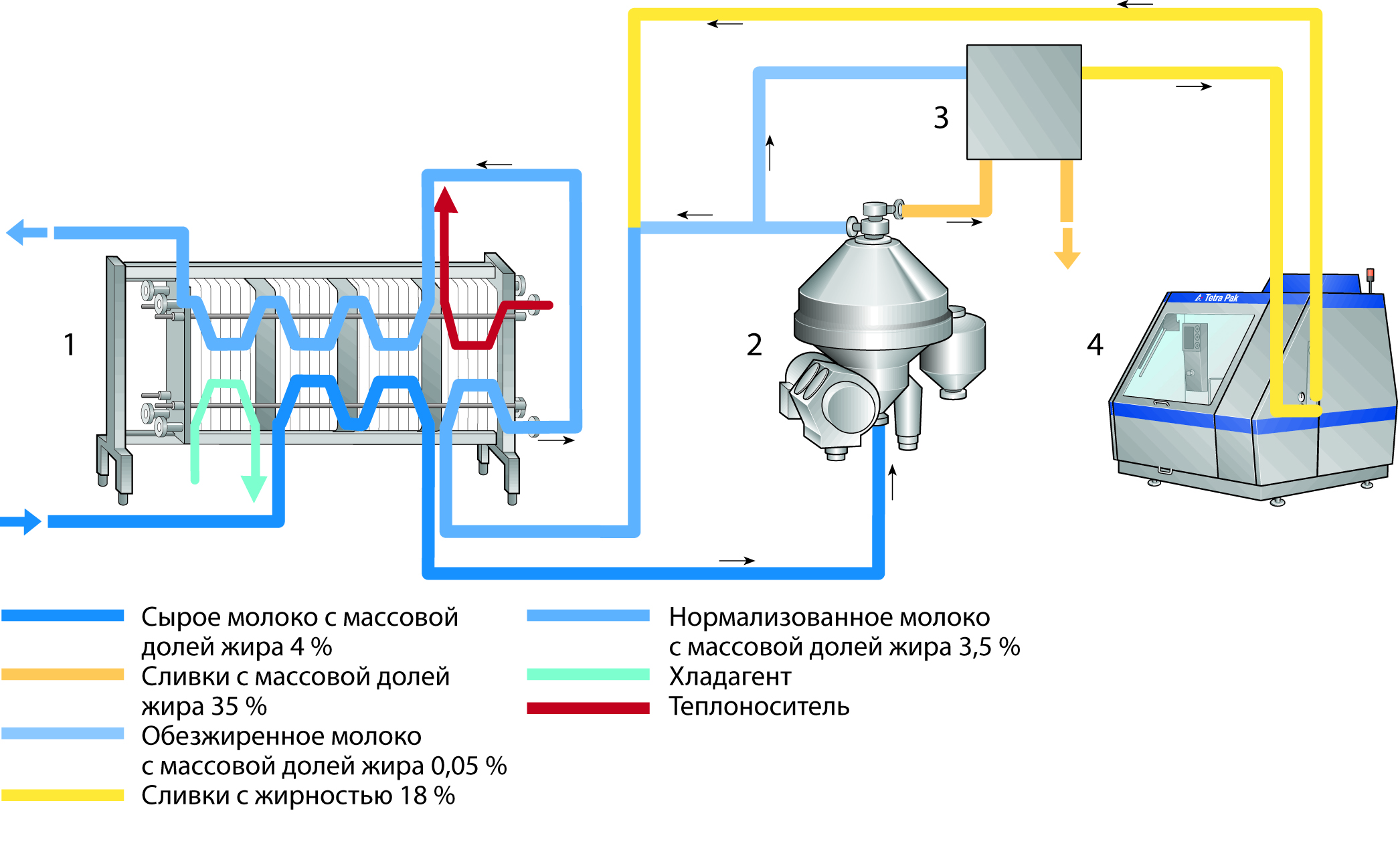

Частичная гомогенизация

Частичная гомогенизация означает, что основная часть обезжиренного молока не гомогенизируется, а только сливки вместе с маленькой пропорцией обезжиренного молока. Эта форма гомогенизации применяется главным образом для пастеризованного молока, широко поставляемого на рынок. Основной причиной является снижение операционных расходов. Полный расход энергии сокращается приблизительно на 80 % из-за меньшего объема, проходящего через гомогенизатор.

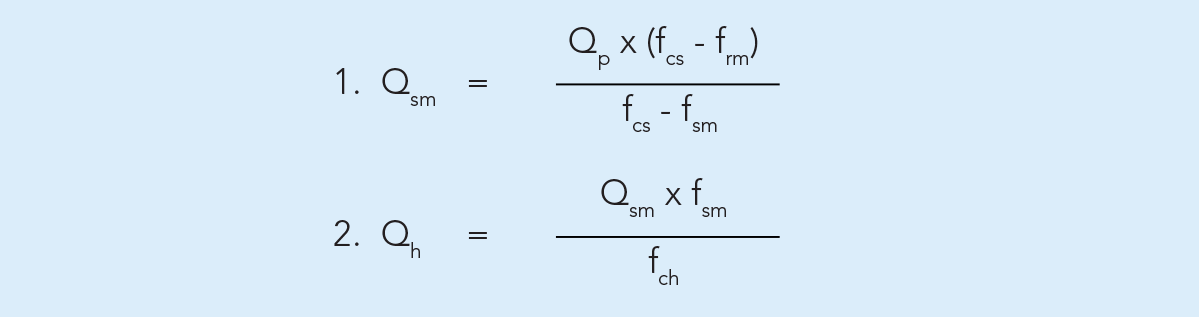

Поскольку наибольшая эффективность гомогенизации может быть достигнута в случае, если в молоке содержится не менее 0,2 г казеина на 1 г жира, рекомендуемая максимальная жирность составляет 18 % всливках, предназначенных для молока с частичной гомогенизацией. Часовая производительность установки, в которой проводится раздельная гомогенизация, может быть определена по далее приведенной формуле.

Пример:

| Qp | = | производительность установки, л/ч | 10 000 |

| Qsm | = | производство нормализованного молока, л/ч | |

| Qh | = | производительность гомогенизатора, л/ч | |

| frm | = | жирность цельного молока, % | 4.0 |

| fsm | = | жирность нормализованного молока, % | 3.5 |

| fcs | = | жирность сливок на выходе из сепаратора, % | 35 |

| fch | = | жирность сливок, подготовленных для гомогенизации, % | 18 |

Формулы для расчетов выглядят так:

Производство пастеризованного нормализованного молока (Qsm) в час составит приблизительно 9840 л. Если мы подставим эту цифру в формулу 2, то получим, что часовая производительность гомогенизатора равняется примерно 1915 л, то есть около одной пятой его полной производительности.

Схема потоков в установке для частично гомогенизированного молока приведена на рис. 6.3.9.

- 1. 1) Fox, K.K., Holsinger, Virginia, Caha, Jeanne and Pallasch, M.J., J. Dairy Sci, 43, 1396 (1960).