HOMOGENISATOREN

Technologie zum aufbrechen der fettkügelchen

Homogenisieren ist zu einem industriellen Standardprozess geworden, der angewendet wird, um Fettemulsionen gegen schwerkraftbedingte Separation zu stabilisieren. Gaulin, der den Prozess 1899 erfand, beschrieb ihn auf Französisch mit „fixer la composition des liquides" („Fixieren der Zusammensetzung von Flüssigkeiten").

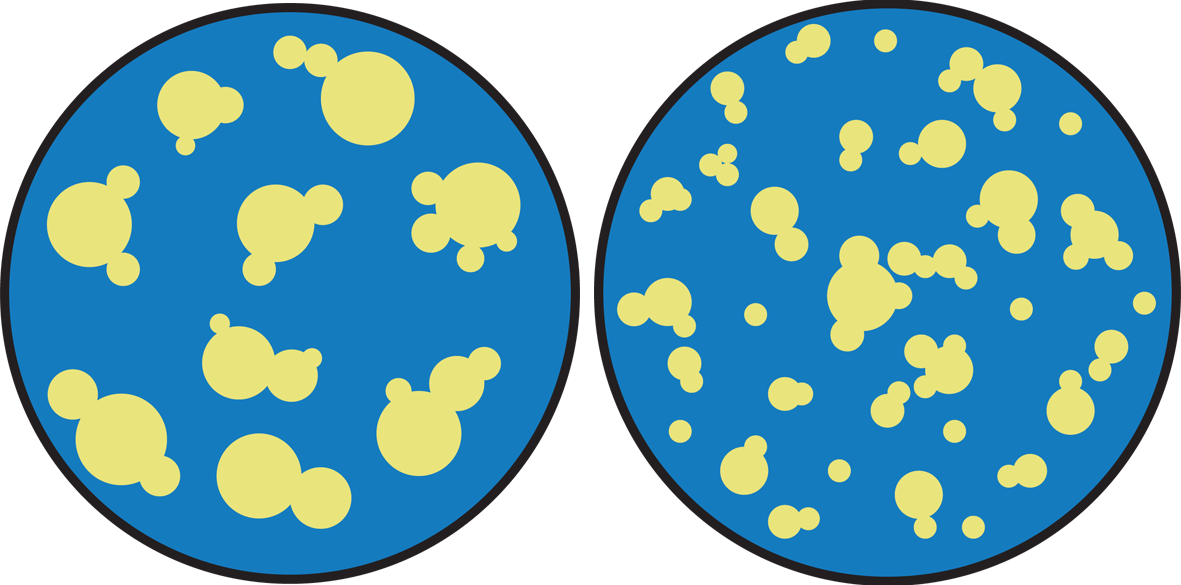

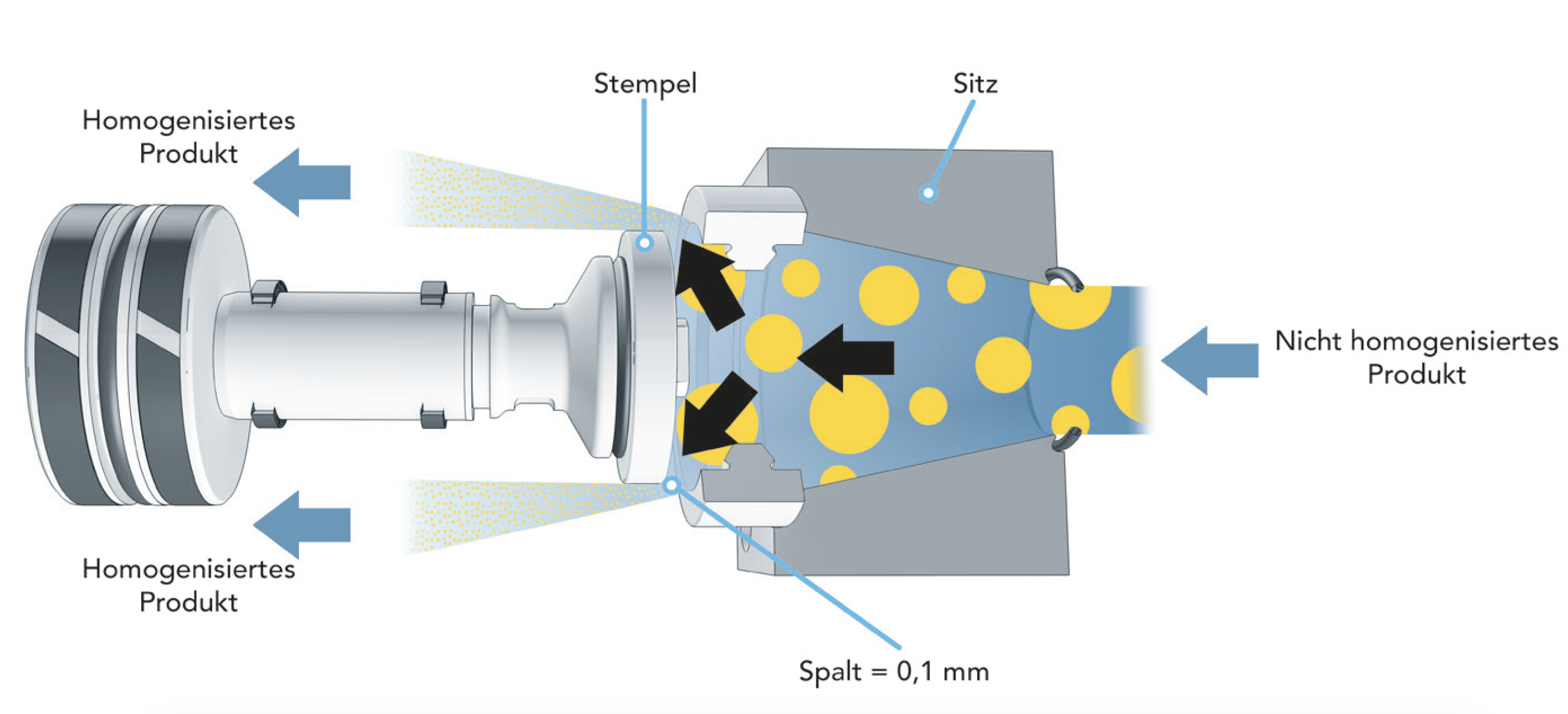

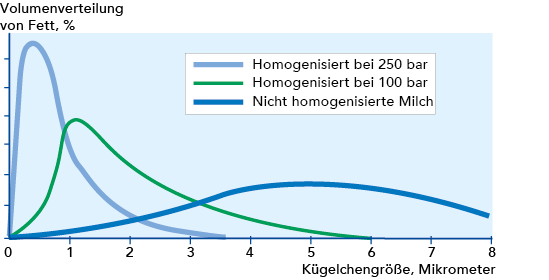

Das Homogenisieren verursacht zunächst das Aufbrechen der Fettkügelchen in sehr viel kleinere Teilchen (vgl. Abb. 6.3.1). Hierdurch wird das Aufrahmen sowie die Neigung der kleineren Fettkügelchen verringert, während der Bildung einer neuen Fettkugelmembran zu verklumpen oder eine Verbindung einzugehen (Traubenbildung durch Agglomerate). Grundsätzlich wird jede homogenisierte Milch durch mechanische Verfahren hergestellt. Dabei wird Milch mit hoher Strömungsgeschwindigkeit durch einen engen Spalt gepresst.

Das Aufbrechen der originären Fettkügelchen wird durch eine Kombination von Kräften wie Turbulenz und Kavitation erreicht. Homogenisieren reduziert die Größe der Fettkügelchen von einem Durchschnittsdurchmesser von 3,5 μm auf unter 1 μm. Damit einher geht eine vier- bis sechsfache Vergrößerung der Grenzfläche zwischen Fett und Serum. Die neu gebildeten Fettkügelchen sind nicht mehr komplett mit dem originären Membranmaterial überzogen, sondern an den Aufbruchstellen mit einer Mischung aus Eiweiß, das aus der Serumphase adsorbiert wird, aufgefüllt.

Fox u. a.1) untersuchten den Fett-Eiweißkomplex, der durch Homogenisieren von Milch entsteht. Sie zeigten, dass Kasein als Eiweißanteil die Hälfte des Komplexes bildet und wahrscheinlich über polare Bindungskräfte mit der Fettfraktion verbunden ist. Sie folgerten, dass die Kaseinmizelle in dem Moment für eine Wechselwirkung mit der Fettphase aktiviert wird, in dem sie die Homogenisiervorrichtung passiert.

PROZESSANFORDERUNGEN

Der physikalische Zustand und die Konzentration der Fettphase zum Zeitpunkt des Homogenisierens beeinflussen in hohem Maß die Größe und Verteilung der neu entstehenden Fettkügelchen.

Homogenisieren von kalter Milch, in der das Fett nahezu verfestigt ist, ist so gut wie unwirksam. Prozesstemperaturen, bei denen nur eine teilweise Verflüssigung des Fettes erfolgt (d. h. unter 40 °C), führen zu einer nicht vollständigen Dispersion der Fettphase.

Produkte mit hohem Fettgehalt sind schwieriger zu homogenisieren und zeigen zumeist mehr Fettverklumpungen, da die Konzentration von Serumeiweiß im Verhältnis zum Fettgehalt gering ist. In der Regel kann Rahm mit mehr als 20 % Fett nicht bei hohem Druck homogenisiert werden, da sich aus Mangel an Membranmaterial (Kasein) Fettklumpen (Cluster) bilden. Eine Erhöhung der Homogenisiertemperatur verringert die Viskosität der Milch und fördert den Transport von Membranmaterial auf die Fettkügelchen.

Übliche Homogenisiertemperaturen liegen zwischen 55 und 80 °C, der Homogenisierdruck je nach Produkt zwischen 10 und 25 MPa (100 bis 250 bar).

STRÖMUNGSCHARAKTERISTIK

Tritt die Flüssigkeit durch einen engen Spalt, steigt ihre Fließgeschwindigkeit (Abb. 6.3.2). Die Geschwindigkeit steigt an, bis der statische Druck so niedrig ist, dass die Flüssigkeit zu sieden beginnt. Die Maximalgeschwindigkeit hängt vom Zuführ- (Homogenisier-) druck und der damit verbundenen Homogenisierspaltgröße ab. Verlässt die Flüssigkeit den Spalt, sinkt die Geschwindigkeit und der Druck steigt wieder an. Die Flüssigkeit siedet nicht mehr und die Dampfblasen implodieren.

HOMOGENISIEREN IN DER THEORIE

Im Laufe der Jahre wurden zahlreiche Theorien über die Wirkungsmechanismen der Hochdruckhomogenisation vorgestellt. Für niedrigviskose Öl-in-Wasser- Dispersionen wie Milch, in denen die meisten Tröpfchen kleiner als ein Mikrometer (10-6 m) sind, haben sich zwei Theorien durchgesetzt. Zusammengenommen liefern sie eine gute Erklärung für den Einfluss verschiedener Parameter auf den Homogenisiereffekt.

Die Theorie, dass Fettkügelchen durch Turbulenzwirbel (Mikro-Wirbel) aufgebrochen werden, basiert auf der Tatsache, dass am Spaltauslass ein Flüssigkeitsstrahl gebildet wird. Wird dieser Strahl aufgetrennt, bilden sich sehr viele kleine Wirbel. Je höher der Druck, desto höher die Strömungsgeschwindigkeit, die kleinere und energiereichere Wirbel erzeugt. Trifft ein Wirbel auf ein Öltröpfchen mit gleicher Größe, wird es verformt und bricht schließlich auf. Die Theorie sagt den mit dem Homogenisierdruck variierenden Homogenisiereffekt voraus. Dieser Zusammenhang wurde in vielen Untersuchungen bestätigt.

Die Kavitationstheorie behauptet andererseits, dass die beim Implodieren der Dampfblasen entstehenden Schockwellen die Fettkügelchen aufbrechen. Nach dieser Theorie erfolgt das Homogenisieren, sobald die Flüssigkeit den Spalt verlässt; daher kommt dem Gegendruck eine für das Homogenisieren wichtige Rolle zu, da er die Kontrolle über die Kavitation ermöglicht. Auch dies wurde in der Praxis bewiesen. Eine Homogenisierung ohne Kavitation ist zwar möglich, jedoch weniger effizient. Deshalb empfiehlt es sich, einen konstanten Gegendruck in der zweiten Stufe aufzubauen.

EIN- UND ZWEISTUFIGES HOMOGENISIEREN

Homogenisatoren können mit einem oder zwei in Serie geschalteten Homogenisiervorrichtungen ausgestattet sein, woher auch die Bezeichnung einstufige oder zweistufige Homogenisierung stammt. Das zweistufige System ist in Abb. 6.3.5 illustriert.

Sowohl bei der ein- als auch bei der zweistufigen Homogenisierung wird der volle Homogenisierdruck (P1) auf die erste Homogenisiervorrichtung gebracht. Bei der einstufigen Homogenisierung wird der Gegendruck (P2) durch den Prozess erzeugt. Beim zweistufigen Homogenisieren wird der Gegendruck (P2) durch die zweite Stufe erzeugt. ln diesem Fall kann der Gegendruck eingestellt werden, um einen optimalen Homogenisiereffekt zu erzielen. Bei modernen Homogenisiervorrichtungen erhält man die besten Ergebnisse, wenn das Verhältnis P2/P1 bei ca. 0,2 liegt. Eine zweite Stufe reduziert auch die Geräuschentwicklung und Vibration in der Austrittsleitung.

Die einstufige Homogenisierung kann zum Homogenisieren von Produkten mit hohem Fettgehalt eingesetzt werden, die eine hohe Viskosität zeigen (gewisse Agglomeratbildung).

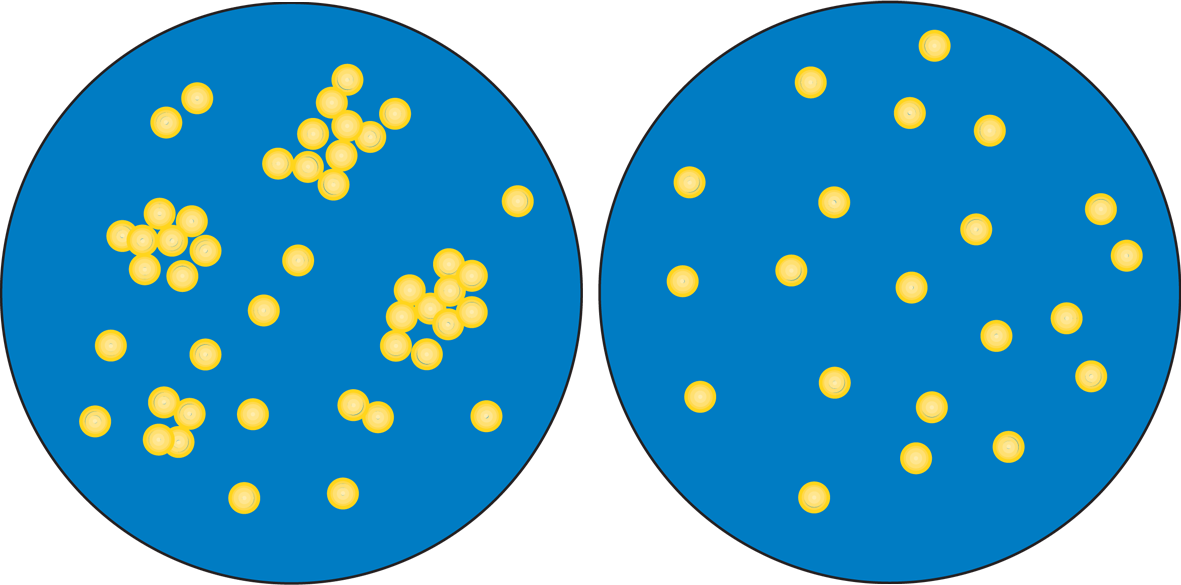

Die zweistufige Homogenisierung wird v. a. zum Aufbrechen von Fettklumpen in Produkten mit hohem Fettgehalt und zum Erzielen einer optimalen Homogenisierung eingesetzt. Die Bildung und das Aufbrechen von Fettklumpen in der zweiten Stufe sind in Abb. 6.3.3 erklärt.

HOMOGENISIEREFFEKT

Das Homogenisieren der physikalischen Struktur von Milch hat viele Vorteile:

- kleinere Fettkügelchen verringern die Aufrahmung

- weißere, appetitlichere Produktfarbe

- verringerte Empfindlichkeit gegen Fettoxidation

- volleres Aroma und besseres Mundgefühl

- höhere Stabilität bei fermentierten Milchprodukten

Homogenisieren hat aber auch gewisse Nachteile:

- etwas erhöhte Empfindlichkeit gegenüber Licht – Sonnen- und Neonröhrenlicht – kann zu „Lichtgeschmack" führen (s. Kapitel 8, Pasteurisierte Milchprodukte).

- die Milch kann nicht mehr zu Schnitt- und Hartkäse verarbeitet werden, da der Bruch zu weich und zu schwierig zu entwässern ist.

DER HOMOGENISATOR

Ein Hochdruckhomogenisator besteht aus einer Pumpe mit einem Homogenisiervorrichtung. Wird eine hocheffiziente Homogenisierung benötigt, muss generell ein Hochdruckhomogenisator eingesetzt werden.

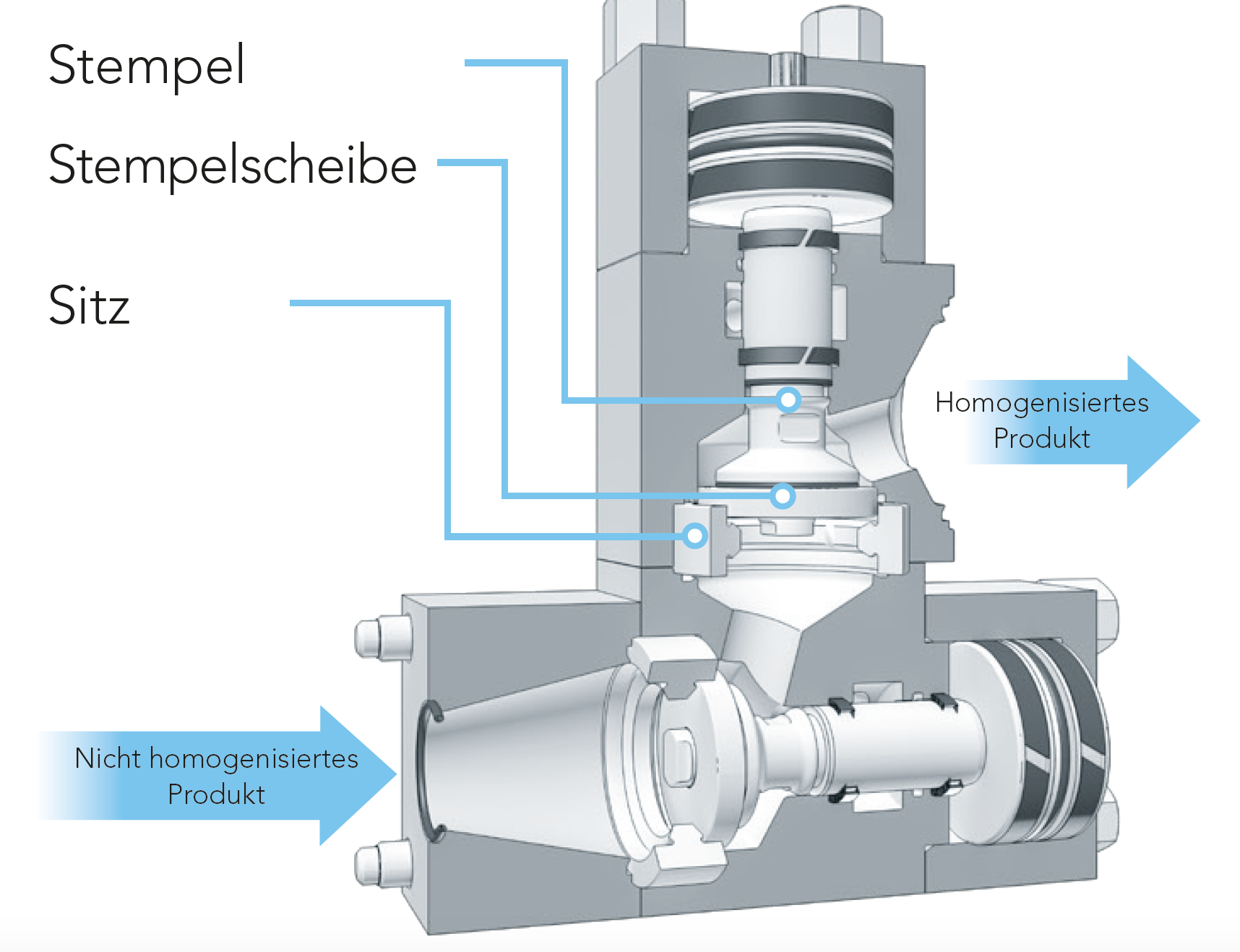

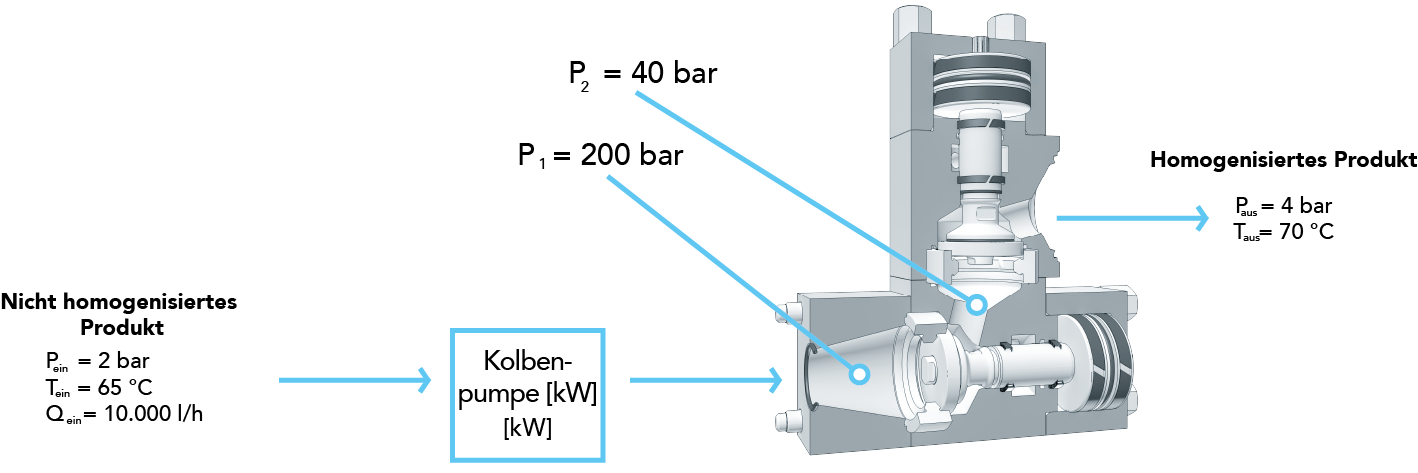

Das Produkt wird dem Pumpenblock zugeführt und von der Kolbenpumpe unter Druck gesetzt. Der erreichbare Druck wird vom Gegendruck begrenzt, der sich aus dem Abstand zwischen Stempel und Sitz der Homogenisiervorrichtung ergibt. Dieser Druck P1 (Abb. 6.3.8) wird als Homogenisierdruck bezeichnet. P2 ist der Gegendruck zur ersten Stufe.

HOCHDRUCKPUMPE

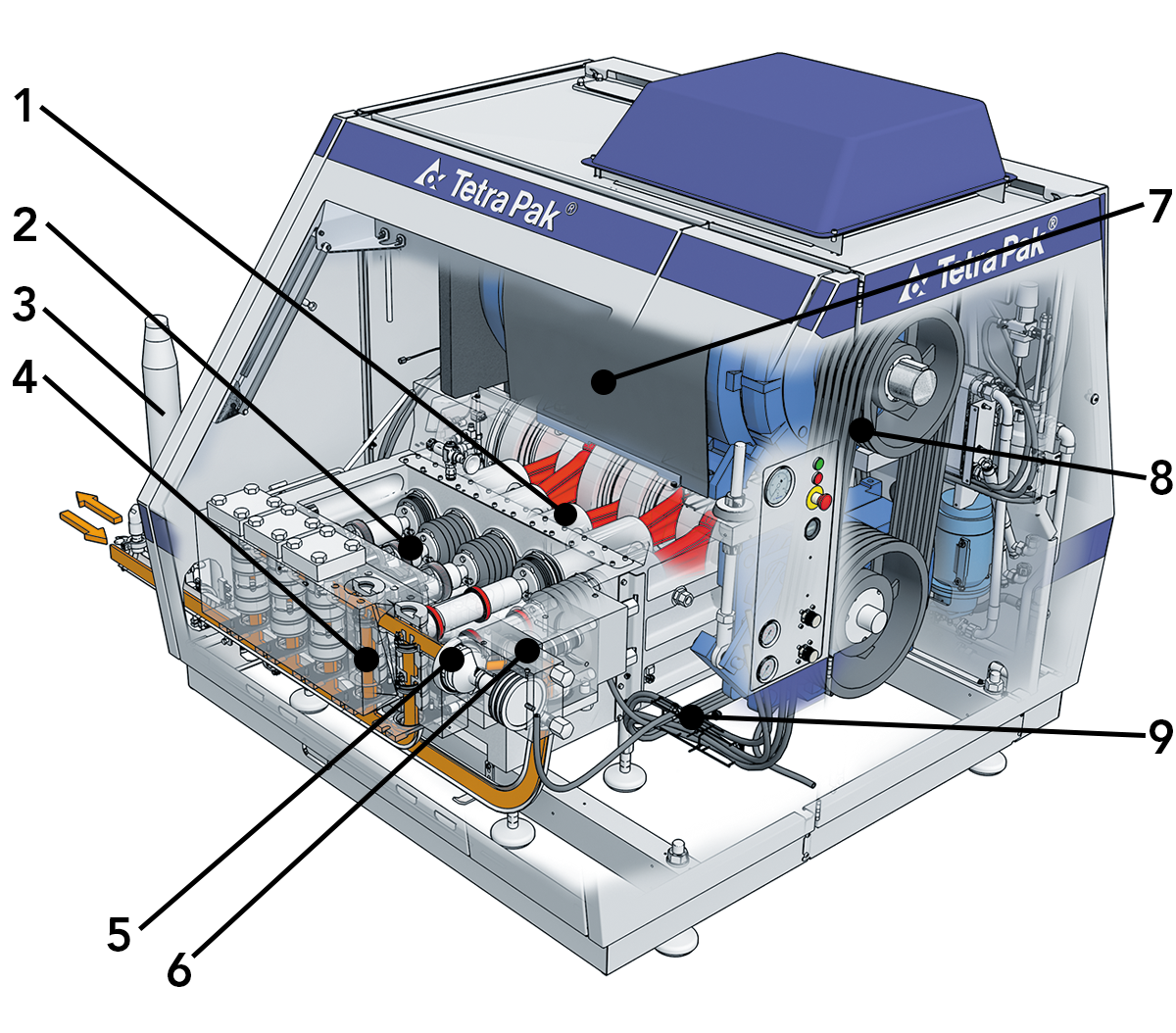

Die in Abb. 6.3.4 gezeigte Kolbenpumpe wird durch einen starken Elektromotor (1) angetrieben. Über Keilriemen (2), Riemenscheiben und Getriebe (3) wird eine Kurbelwelle (10) angetrieben, die über die Pleuelstangen die Rotation aus dem Motor in die Hin- und Herbewegung der Kolben (9) umsetzt.

Eine Kolbenpumpe ist eine Verdrängerpumpe, deren Leistung nur durch Ändern der Motordrehzahl oder Wechsel der Riemenscheibe verändert werden kann. Für höhere Drücke werden Kolben mit kleinerem Durchmesser eingebaut. Dies verringert den Maximaldurchsatz, da jede Maschinengröße eine bestimmte, maximale Kurbelwellendrehzahl besitzt. Eine größere Maschine hat einen größeren Hub und/oder mehr Kolben. ln vielen Fällen werden auch die Kolbendurchmesser vergrößert.

Eine Hochdruckpumpe besitzt in der Regel 3 bis 5 Kolben (9), die in Zylindern im Hochdruckblock (8) laufen. Sie sind aus besonders beständigem Material gefertigt. Die Maschine verfügt über doppelte Kolbendichtungen. Wasser wird als Schmiermittel in den Raum zwischen den Dichtungen geleitet. Hier kann auch eine Mischung aus heißem Kondensat und Dampf zur Verhinderung einer Rekontamination eingeleitet werden, wenn der Homogenisator in aseptischen Prozessen nachgeordnet in der Linie platziert wird.

Eine Kolbenpumpe erzeugt stets eine pulsierende Strömung. Das Beschleunigen und Abbremsen der Flüssigkeit erzeugt einen pulsierenden Druck in der Ansaugleitung. Um Kavitation in der Pumpe zu verhindern, wird in die Saugleitung immer ein Pulsationsdämpfer eingebaut. Auslassseitig kann die Pulsation Vibrationen und Geräusche verursachen, sodass auch das Auslassrohr mit einem Dämpfer ausgerüstet ist.

Da es sich bei der Kolbenpumpe um eine Verdrängerpumpe handelt, sollte diese nicht ohne Bypass oder Regelung in Serie mit anderen Verdrängerpumpen geschaltet sein, da dies ansonsten zu extremen Druckschwankungen und zur Beschädigung von Anlagen führen könnte. Besteht die Gefahr, dass die Strömung nach der Hochdruckpumpe blockiert werden kann, muss ein Sicherheitsventil eingesetzt werden, das vor dem Bersten der Rohrleitungen öffnet.

HOMOGENISIERVORRICHTUNG

Die Abb. 6.3.5 zeigt die Homogenisiervorrichtung und das hydraulische System. Die Kolbenpumpe bringt den Druck in der Milch von ca. 300 kPa (3 bar) am Einlauf je nach Produkt auf den Homogensierdruck von 10 bis 25 MPa (100 bis 250 bar). Die Höhe des für eine effiziente Homogenisation erforderlichen Drucks ist vom Produkt abhängig. Der Druck zur ersten Stufe (Homogenisierdruck) wird automatisch konstant gehalten. Der Öldruck im Hydraulikkolben und der Homogenisierdruck auf dem Stempel gleichen sich aus. Die Hydraulikeinheit kann sowohl die erste als auch die zweite Stufe mit individuellen Gegendrücken versorgen. Der Homogenisierdruck wird durch Einstellen des Öldruckes reguliert. Der aktuelle Homogenisierdruck lässt sich am Hochdruckmanometer ablesen.

Das Homogenisieren erfolgt immer in der ersten Stufe. Die zweite Stufe dient im Grunde nur zwei Zwecken:

- Erzeugen eines konstanten und kontrollierten Gegendrucks zur ersten Stufe, um die bestmöglichen Homogenisierbedingungen einzustellen

- Aufbrechen von Fettklumpen, die sich direkt nach der Homogenisierung bilden (vgl. Abb. 6.3.3).

Die Teile einer Homogenisiervorrichtung sind Präzisionsanfertigungen. Der Sitz zeigt einen Winkel, der die Beschleunigung des Produktes kontrolliert erfolgen lässt und damit einem ansonsten sehr schnellen Verschleiß vorbeugt.

Milch wird dem Spalt zwischen Sitz und Stempel mit hohem Druck zugeführt. Der Abstand zwischen Sitz und Stempel beträgt ca. 0,1 mm oder dem 100-fachen der Größe der Fettkügelchen in homogenisierter Milch. Die Geschwindigkeit der Flüssigkeit beträgt in dem engen ringförmigen Spalt i. d. R. 100 bis 400 m/s. Je höher der Homogenisierdruck ist, desto höher wird die Geschwindigkeit.

Das Homogenisieren dauert ca. 10 bis 15 Mikrosekunden. ln dieser Zeit wird die gesamte von der Kolbenpumpe gelieferte Druckenergie in kinetische Energie umgesetzt. Ein Teil davon wandelt sich nach der Homogenisiervorrichtung in Gegendruck um. Der andere Teil wird als Wärme freigesetzt. Pro Druckabfall in der Homogenisiervorrichtung um 40 bar steigt die Temperatur um 1 °C an. Weniger als 1 % der Gesamtenergie wird für das Homogenisieren verbraucht, dennoch ist die Hochdruckhomogenisierung die effektivste Methode, die heute verfügbar ist.

HOMOGENISIEREFFIZIENZ

Das Ziel des Homogenisierens hängt vom Anwendungsfall ab. Daher variieren auch die Methoden, mit der man die Effizienz misst.

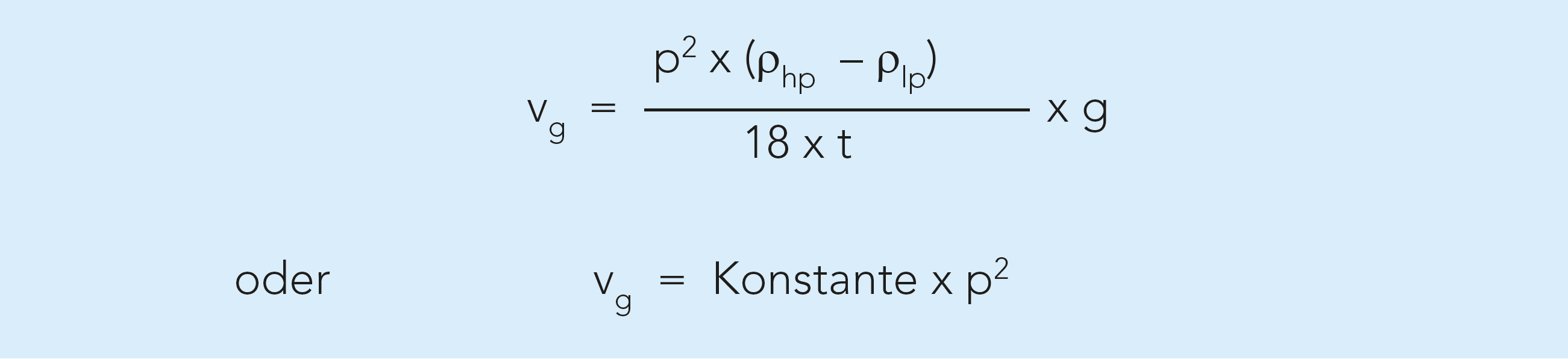

Nach dem Stoke'schen Gesetz ist die Aufstiegsgeschwindigkeit eines Teilchens durch folgende Beziehung gegeben:

vg = Geschwindigkeit

g = Erdbeschleunigung

p = Teilchengröße

ρhp = Dichte der Flüssigkeit

ρlp = Teilchendichte

t = Viskosität

gemäß der Formel:

Man sieht, dass das Verkleinern der Teilchengröße eine wirksame Maßnahme ist, um die Aufstiegsgeschwindigkeit zu reduzieren. Ein Verkleinern der Fettkügelchen in der Milch reduziert daher das Aufrahmen.

ANALYTISCHE METHODEN

Analytische Methoden zur Messung des Homogenisiereffekts lassen sich in zwei Gruppen einteilen:

Untersuchungen zur Aufrahmung

Der einfachste Weg, die Aufrahmung zu bestimmen, ist eine Zufallsprobe des Fertigproduktes zu entnehmen, sie bis zum Ende des Haltbarkeitsdatums bei den empfohlenen Lagerbedingungen aufzubewahren, sie dann zu öffnen und zu prüfen, ob die Rahmschicht akzeptabel ist oder nicht.

Die USPH-Methode basiert auf diesem Prinzip. Eine Probe von etwa 1.000 ml wird 48 Stunden zwischen 4 und 6 °C gelagert, danach wird der Fettgehalt der obersten 100 ml sowie der des Restes untersucht. Die Homogenisierung gilt als ausreichend, wenn der Fettgehalt der oberen Schicht 0,9 mal geringer ist als der der unteren Schicht.

Die NIZO-Methode basiert ebenfalls auf diesem Prinzip. Hier wird jedoch eine Probe von ca. 25 ml für 30 Minuten bei 1.000 Umdrehungen/Minute, 40 °C und auf einem Radius von 250 mm zentrifugiert. Der Fettgehalt in den unteren 20 ml wird durch den Fettgehalt der Gesamtprobe geteilt und das Verhältnis mit 100 % multipliziert. Der erhaltene Index wird als NIZO-Wert bezeichnet. Der NIZO-Wert pasteurisierter Milch liegt i. d. R. bei 60 – 70 %.

Analyse der Größenverteilung

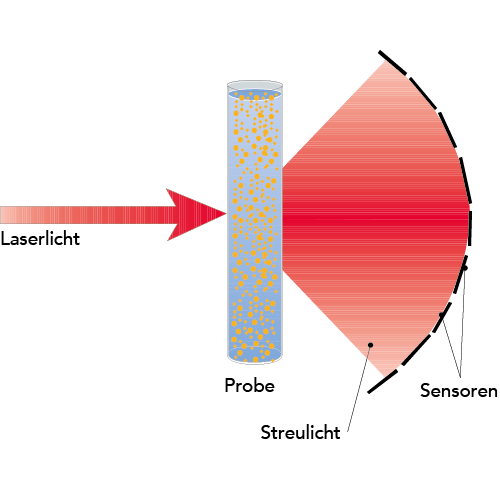

Die Größenverteilung von Teilchen oder Tröpfchen in einer Probe kann durch Laserdiffraktion sehr gut untersucht werden (Abb. 6.3.6). Hierbei wird ein Laserstrahl durch eine in eine Küvette gefüllte Probe gesandt. Das Licht wird abhängig von der Größe und Anzahl der Teilchen in der Probe gestreut und absorbiert.

Das Ergebnis präsentiert sich als Größenverteilungskurve. Der Fettgehalt wird in Volumenprozent als Funktion der Teilchengröße (Fettkügelchen) angegeben. Drei typische Größenverteilungskurven für Milch sind in Abb. 6.3.7 aufgeführt. Mit steigendem Homogenisierdruck verschiebt sich die Kurve nach links.

Es muss an dieser Stelle darauf hingewiesen werden, dass sich die Fettkügelchen während der Lagerung ansammeln (Agglomerate bilden) können, was die Aufrahmungsrate erhöhen kann.

ENERGIEVERBRAUCH UND EINFLUSS AUF DIE TEMPERATUR

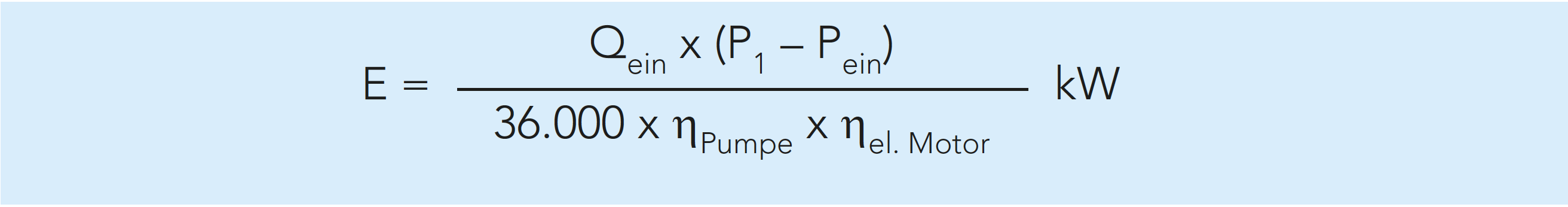

Die beim Homogenisieren entstehende elektrische Leistungsaufnahme wird in dieser Formel ausgedrückt:

Beispiel:

E = Elektrische Leistung, kW

Qin = Zulaufleistung,, kW, l/h 10 000

P1 = Homogenisierdruck, bar 200 (20 MPa)

Pin = Druck zu der Pumpe, bar 2 (200 kPa)

ηpump = Druck zu der Pumpe 0,85

ηel. motor = Wirkungsgrad des Elektromotors 0,95

Die Wirkungsgrade sind typische Werte. Basierend auf den rechts angegebenen Werten für Zulaufleistung und Drücke berechnet sich die Motorleistung auf 68 kW. Davon werden 55 kW für das Pumpen genutzt und in der Homogenisiervorrichtung in Wärme umgesetzt, 13 kW gehen als Abwärme ins Kühlwasser und in die Luft.

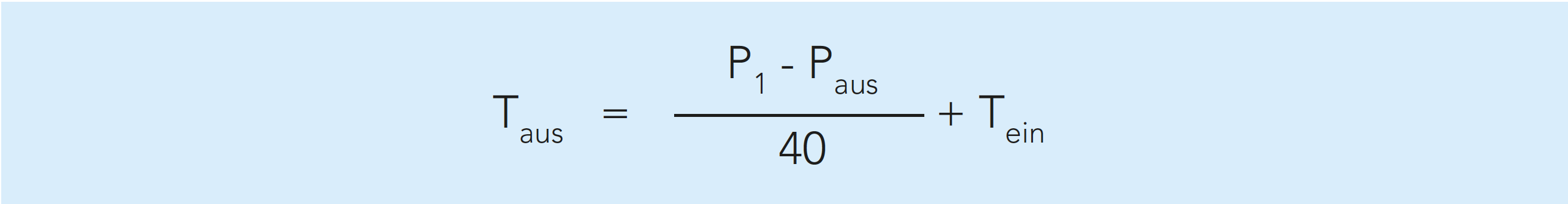

Wie bereits erwähnt, wird ein Teil der zugeführten Druckenergie als Wärme freigesetzt. Folgende Formel ist dafür anwendbar, vorausgesetzt die Temperatur des Produkteinlaufs Tein, der Homogenisierdruck P1, der Druck nach dem Homogensierventil, Paus, sind bekannt, und dass je 4 MPa (40 bar) Druckabfall die Temperatur um 1 °C ansteigt:

Energieverbrauch, Temperaturanstieg und Druckabfall sind in Abb. 6.3.8. dargestellt.

Tein = 65 °C

P1 = 200 bar (20 MPa)

Paus = 4 bar (400 kPa)

führt zu

Taus = 70 °C

DER HOMOGENISATOR IN DER PROZESSLINIE

Generell wird ein Homogenisator linienaufwärts (upstream), d. h. vor der letzten Enderhitzungstufe eines Wärmetauschers eingesetzt. In den meisten Pasteurisationslinien für Konsummilch wird der Homogenisator nach dem ersten Wärmetauscherabschnitt platziert.

Bei der Herstellung von UHT-Milch (H-Milch) wird der Homogenisator generell bei indirekten Systemen linienaufwärts (upstream), bei direkten Systemen stets linienabwärts (downstream), d. h. auf der aseptischen Seite nach der UHT-Behandlung, platziert. ln letzterem Fall ist der Homogenisator aseptisch ausgelegt mit speziellen Kolbendichtungen, Dichtungspackungen, sterilem Dampfkondensator und speziellen aseptischen Dämpfern.

Eine Platzierung linienabwärts (downstream) für indirekte UHT-Anlagen empfiehlt sich, wenn Milchprodukte mit mehr als 6 bis 10 % Fett und/oder angereichertem Eiweißgehalt verarbeitet werden sollen. Grund dafür ist, dass sich bei den hohen Erhitzungstemperaturen mit steigendem Fett- und Eiweißgehalt Fettklumpen und/oder Eiweißaggregate bilden. Diese Klumpen/ Agglomerate werden von einem aseptisch linienabwärts (downstream) platzierten Homogenisator aufgebrochen.

GETEILTE HOMOGENISIERUNG

Ein aseptischer Homogenisator ist teurer im Betrieb. In einigen Fällen reicht es aus, nur die zweite Stufe linienabwärts anzuordnen. Diese Anordnung nennt man geteilte Homogenisierung.

Es ist anzumerken, dass die gesamte Linie inklusive des Wärmetauschers zwischen der ersten und zweiten Homogenisierstufe sehr hohen Drücken standhalten muss.

VOLLSTROMHOMOGENISERUNG

Die Vollstromhomogeniserung oder Gesamthomogenisierung ist die gebräuchlichste Form der Homogensierung von H-Milch und von Milch, die fermentiert werden soll.

Der Fettgehalt der Milch wird vor dem Homogenisieren standardisiert (eingestellt), ebenso wie in bestimmten Fällen z. B. bei der Joghurtproduktion die fettfreie Trockenmasse.

TEILSTROMHOMOGENISIERUNG

Teilstromhomogenisierung bedeutet, dass der Hauptanteil der Magermilch nicht homogenisiert wird, nur der Rahm zusammen mit einem kleinen Teil der Magermilch wird homogenisiert. Diese Form des Homogenisierens wird v. a. bei pasteurisierter Konsummilch verwendet. Der Grund dafür liegt in der Senkung von Betriebskosten. Der gesamte Energiebedarf reduziert sich um ca. 80 %, da nur ein kleineres Volumen den Homogenisator durchläuft.

Eine ausreichende Homogenisierung lässt sich erreichen, wenn das Produkt wenigstens 0,2 g Kasein je Gramm Fett enthält, empfohlen ist ein Maximalfettgehalt von 18 %. Die Stundenleistung eines Homogenisators für Teilstromhomogenisierung kann nach dem folgenden Beispiel berechnet werden.

Beispiel:

| Qp | = | Stundenleistung, l/h | 10.000 |

| Qsm | = | Produktion standardisierter Milch, l/h | |

| Qh | = | Leistung des Homogenisators, l/h | |

| frm | = | Fettgehalt der Rohmilch, % | 4,0 |

| fsm | = | Fettgehalt der standardisierten Milch, % | 3,5 |

| fcs | = | Fettgehalt des Rahms aus dem Separator, % | 35 |

| fcs | = | Fettgehalt des zu homogenisierenden Rahms, % | 18 |

Die Produktionsleistung der pasteurisierten und standardisierten Milch, Qsm, liegt bei ca. 9.840 l/h. Eingesetzt in Formel 2 ergibt dies eine Stundenleistung des Homogenisators von ca. 1.915 l/h, d. h. ca. ein Fünftel der geforderten Gesamtleistung.

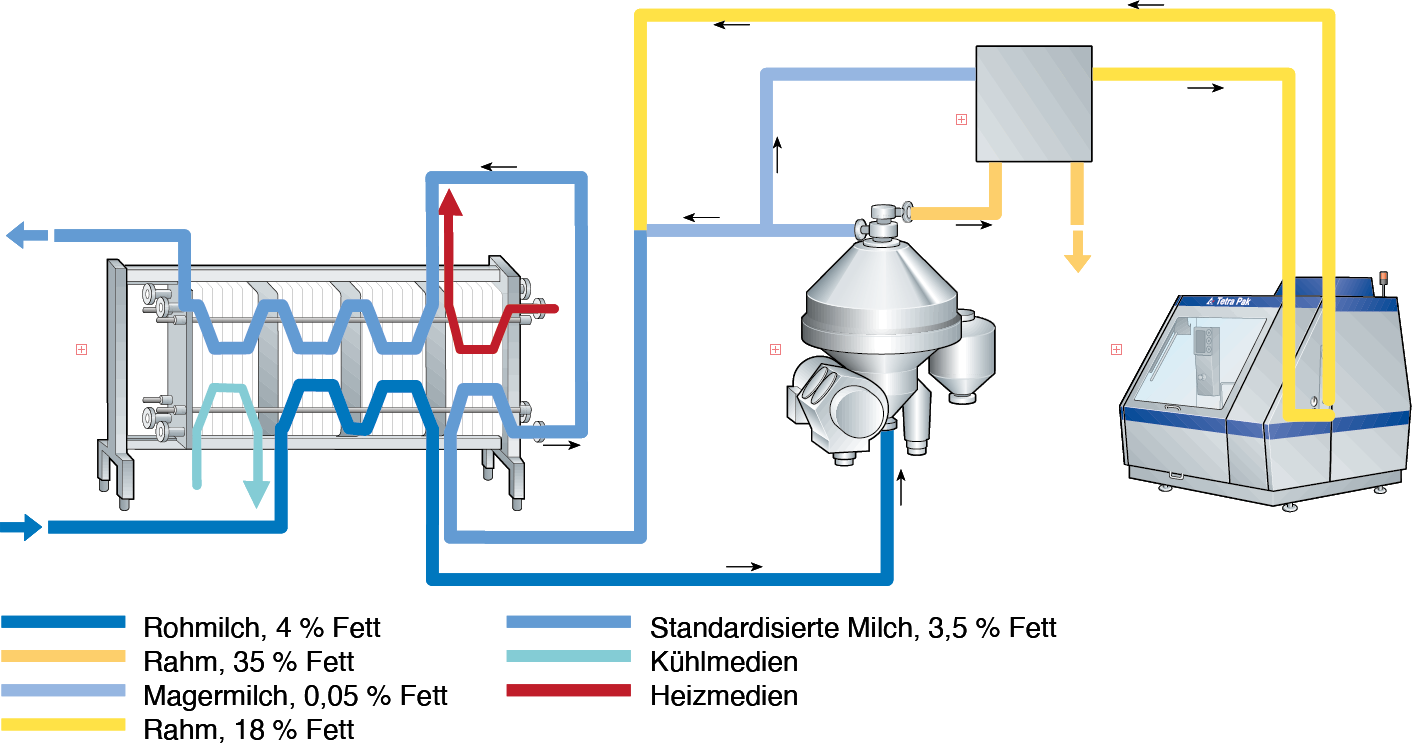

Ein Fließbild für eine Anlage mit Teilstromhomogenisierung ist in Abb. 6.3.9 dargestellt.