BUTTERREINFETT (AMF) UND BUTTERÖL

Butterreinfett und Butteröl sind Produkte, die mehr oder weniger aus reinem Milchfett bestehen. Obwohl es sich um moderne Lebensmittel handelt, haben sie in einigen Kulturkreisen sehr weit zurückreichende Wurzeln. Ghee, ein Milchfett mit höherem Eiweißgehalt und einem stärker ausgeprägten Aroma als AMF, wird in Indien und der arabischen Welt schon seit Jahrhunderten hergestellt.

Nach dem Codex-Alimentarius-Standard CODEX STAN 280-1973 handelt es sich bei wasserfreiem Milchfett (AMF), Milchfett, wasserfreiem Butteröl und Butteröl um Fette, die unter Abscheidung von Wasser und unerwünschten Feststoffen ausschließlich aus Milch bzw. Milchprodukten hergestellt werden. Ghee wird unter Abscheidung von Wasser und unerwünschten Feststoffen ausschließlich aus Milch, Sahne oder Butter hergestellt. Es weist einen charakteristischen Geschmack und eine besondere Textur auf.

- AMF ist durch einen Fettgehalt von 99,8 % definiert und wird aus Frischrahm oder Butter hergestellt. Zusatzstoffe, etwa zur Neutralisierung freier Fettsäuren, sind nicht erlaubt.

- Wasserfreies Butteröl muss mindestens 99,8 % Milchfett enthalten, kann aber aus Sahne oder Butter verschiedenen Alters hergestellt werden. Der Einsatz von Alkalien zur Neutralisierung freier Fettsäuren ist zugelassen.

- Butteröl muss 99,3 % Milchfett enthalten. Die Anforderungen an die Ausgangsstoffe und Verarbeitung sind dieselben wie bei wasserfreiem Butteröl.

In diesem Kapitel wird die englische Abkürzung "AMF" (Anhydrous Milk Fat) für alle Produkte verwendet, die im genannten Codex-Standard aufgeführt sind.

CHARAKTERISIERUNG VON AMF

Butter war immer die traditionelle Form, um Milchfett zu lagern, in manchen Fällen ist AMF jedoch zu bevorzugen, weil es weniger Lagerfläche benötigt.

Butter wird als Frischprodukt definiert, auch wenn sie gewöhnlich bei + 4 °C bis zu sechs Wochen haltbar ist. Soll Butter für einen längeren Zeitraum, etwa 10 bis 12 Monate aufbewahrt werden, muss eine Lagertemperatur von -25 °C eingehalten werden.

AMF wird typischerweise in 200 Liter-Fässern bei einer Kopfraumbegasung durch Stickstoff verpackt, und kann mehrere Monate bei + 4 °C gelagert werden. Bei Temperaturen über 36 °C ist AMF flüssig, unter 16 bis 17 °C fest.

Die Verwendung von AMF in flüssiger Form ist besonders leicht, da es einfach anderen Produkten zuzudosieren bzw. mit ihnen zu vermischen ist. Daher wird AMF zur Rekombinierung verschiedener Milchprodukte, aber auch in der Schokoladen- und Eiscremeindustrie eingesetzt.

Die Nachfrage nach Butter geht tendenziell zurück, z. T. auch als Folge der international steigenden Verwendung von AMF. Ein Anwendungsbereich für AMF mit steigender Bedeutung liegt bei Mischungen verschiedenen Fettgehalts und bei Mischfetten von Butter und Pflanzenölen, um Produkte mit unterschiedlichen funktionellen Eigenschaften herzustellen.

Eine Fraktionierung von AMF liefert maßgeschneiderte Fette für verschiedene Anwendungsfälle.

HERSTELLUNG VON AMF

GRUNDLAGEN DER HERSTELLUNG

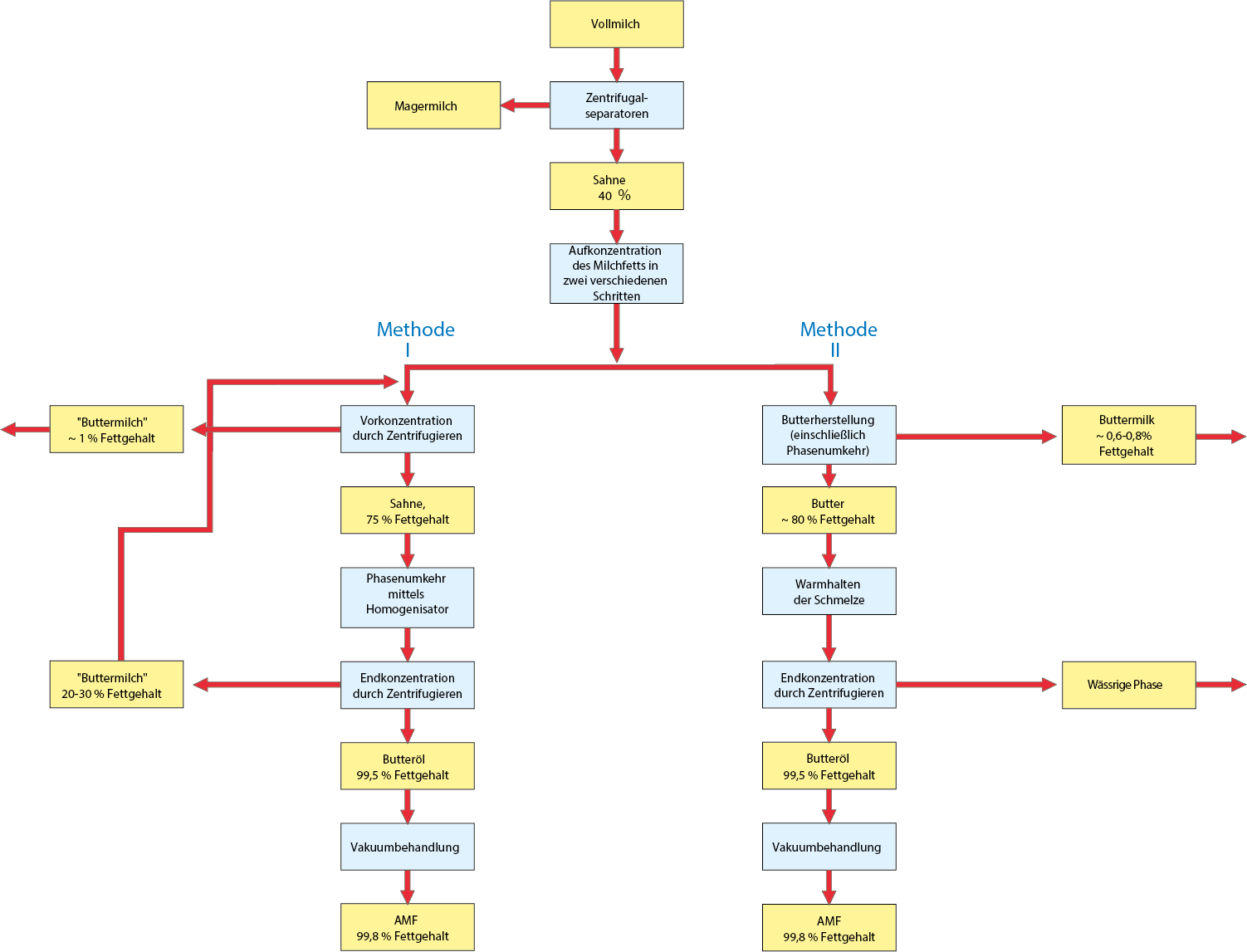

Die Herstellung von AMF erfolgt im Prinzip nach zwei Methoden: kontinuierlich aus Sahne (Milch) oder aus aufbereiteter Butter. Das Blockdiagramm in Abb. 13.1 veranschaulicht diese beiden Methoden.

Die Qualität des AMF hängt direkt von der Qualität der Ausgangsprodukte ab. Das Enderzeugnis sollte sich daher bei beiden Methoden nicht unterscheiden. Ist aus irgendeinem Grund die Qualität der verwendeten Sahne oder Butter als unzureichend zu betrachten, gibt es einige Wege, deren Qualität durch "Reinigung" (Waschen) des Öls oder durch dessen Neutralisierung vor dem letzten Eindampfungsschritt zu verbessern. Diese Prozesse werden später im Abschnitt "Raffination von AMF" beschrieben.

HERSTELLUNG VON AMF AUS SAHNE

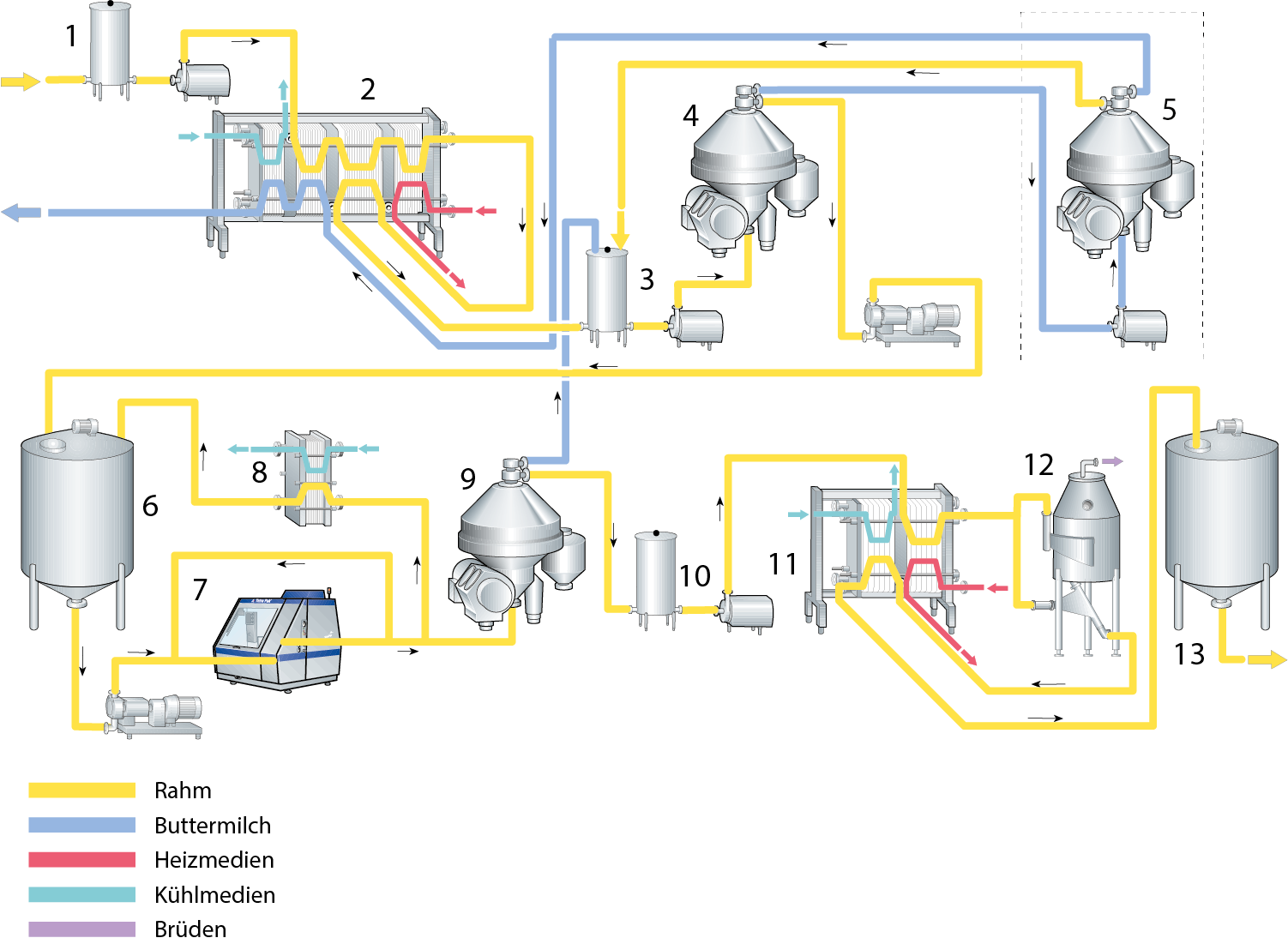

Abb. 13.2 zeigt eine Produktionslinie zur Herstellung von AMF aus Sahne. Pasteurisierte oder unerhitzte Sahne mit 35-40 % Fett gelangt aus dem Vorlaufbehälter (1) in die Linie und wird in einem Plattenwärmeaustauscher (2) vorgewärmt oder pasteurisiert und anschließend auf den Separator (4) geleitet. Hier erfolgt die Vorkonzentration auf ca. 75 % Fett. Die Temperatur während der Vorkonzentration beträgt bis zum Erreichen des Plattenwärmeaustauschers (11) etwa 60 °C. Die "leichte" Phase wird in einem Sammeltank (6) zur Weiterverarbeitung aufgefangen, die "schwere" Phase, meist als Buttermilch bezeichnet, kann durch einen Separator (5) geleitet werden, um Fett rückzugewinnen, das in die zulaufende Sahne (3) gemischt wird. Die entrahmte Buttermilch geht zur Wärmerückgewinnung zurück zum Plattenwärmetauscher (2) und danach in einen Lagertank.

Nach der Zwischenlagerung im Tank (6) wird das Sahnekonzentrat zur Phasenumkehr auf einen Homogenisator (7) gepumpt (Zerstörung der Fettkügelchen, um das Fett freizusetzen), danach in den Endkonzentrator (9). Hier erfolgt eine Separation in eine leichte Phase mit 99,5 % Fett und eine schwere Phase mit einem relativ hohen Fettgehalt, die dem Prozess über einen Vorlaufbehälter (3) wieder zugeführt wird.

Der Homogenisator arbeitet mit einer etwas höheren Leistung als der Endkonzentrator. Der Überschuss wird zurück in das Vorlaufgefäß (6) geleitet und dient als Katalysator für die Phasenumkehr. Ein Teil der mechanischen Energie, die zum Homogenisieren benötigt wird, wandelt sich in Wärme um. Um eine Störung der Temperaturführung der Linie zu vermeiden, wird das Produkt im Kühler (8) gekühlt und damit die Überschusswärme aus dem Prozess abgeführt.

Schließlich wird das Butteröl, das 99,5 % Fett enthält, in einem Plattenwärmetauscher (11) auf 95-98 °C erhitzt, und zu einem Vakuumbehälter gepumpt (12), um durch Eindampfung einen Restwassergehalt von unter 0,1 % zu erreichen. Danach wird das Butteröl auf die typische Abpacktemperatur von etwa 40 °C gekühlt (11).

Hauptanlagenbestandteile einer AMF-Linie, die mit Sahne arbeitet, sind also Separatoren zur Konzentration des Fettes und Homogenisatoren zur Phasenumkehr.

HERSTELLUNG VON AMF AUS BUTTER

AMF wird häufig aus Butter hergestellt, besonders aus Butter, die über einen gewissen Zeitraum hin nicht als Konsumware verkauft werden konnte. Wird Frischbutter als Rohprodukt verwendet, kann es schwierig werden, nach dem letzten Konzentrationsschritt ein durchweg helles Öl zu erhalten. Das Öl erscheint hier oft als leicht trübe. Diese Erscheinung tritt nicht auf, wenn man Butter verwendet, die für zwei oder mehr Wochen gelagert wurde.

Die Ursache dafür ist nicht genau geklärt. Klar ist jedoch, dass es einige Zeit (Wochen) dauert, bis sich nach der Verbutterung der "Körper" der Butter voll entwickelt. Weiter wurde festgestellt, dass bei der Erhitzung von Butterproben die Emulsion frischer Butter schwieriger aufzutrennen ist als bei reiferer Butter, und dass Frischbutter nicht so hell ist wie gelagerte Butter.

Im Normalfall verwendet man ungesalzene Süßrahmbutter, es lassen sich aber auch Sauerrahm- und gesalzene Butter verarbeiten.

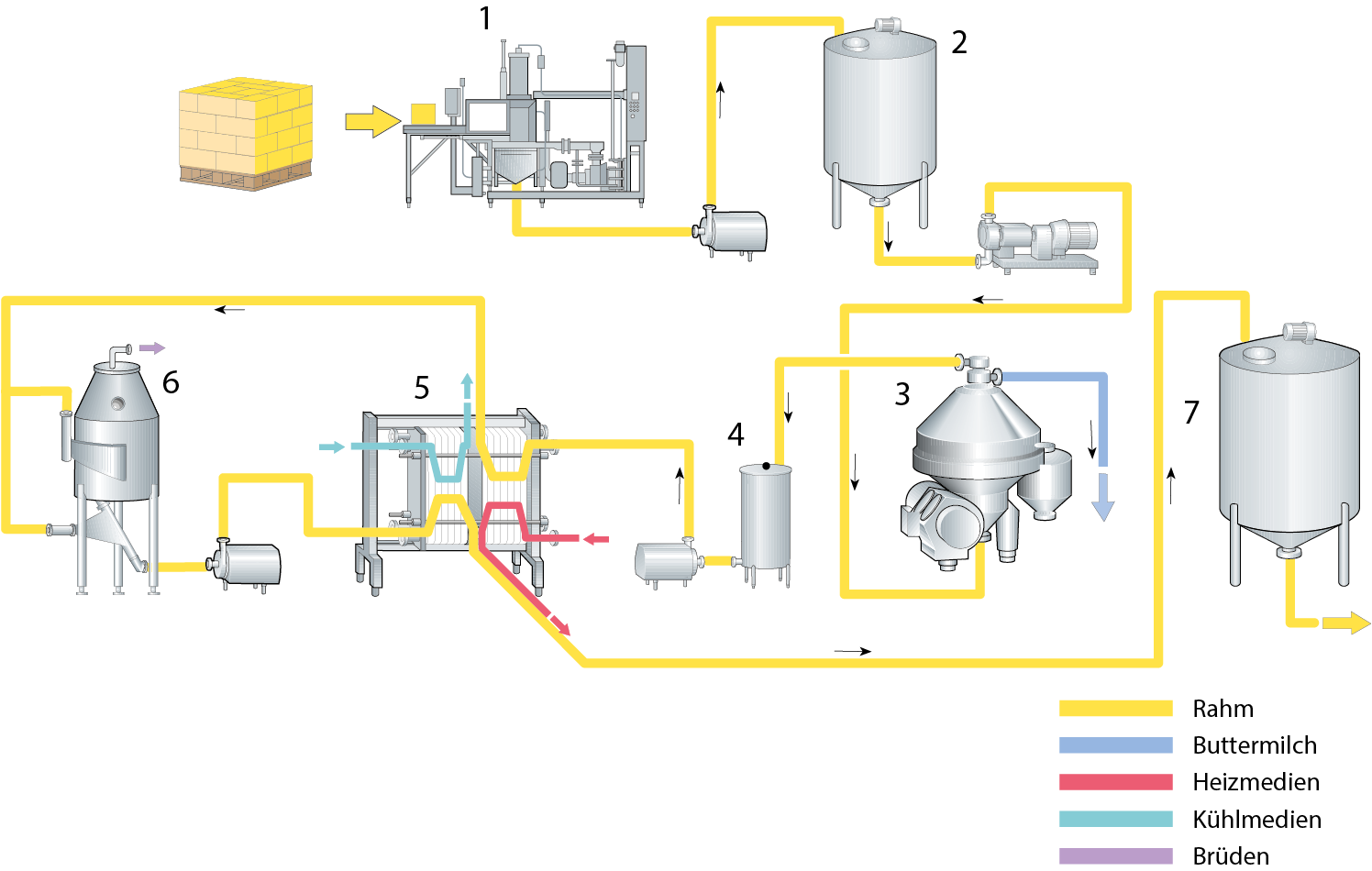

Abb. 13.3 zeigt eine Standardanlage zur Produktion von AMF aus Butter. Die Linie wird mit Blockbutter (25 kg) gespeist, die über eine gewisse Zeit gelagert wurde. Ausgangsbasis kann auch tiefgefrorene Butter sein, die bei -25 °C gelagert wurde.

Nach Entnahme aus den Kartons wird die Butter durch indirekte Erwärmung mit verschiedenen Verfahren geschmolzen (1). Vor der Aufkonzentration sollte die Temperatur der Butterphase 60 °C erreicht haben.

In der Regel führt ein Schmelzen auf direktem Weg (Dampfinjektion) zur Bildung einer neuen Emulsion, in der kleine Luftblasen die disperse Phase bilden. Diese Emulsion ist nur schwer auftrennbar. ln den folgenden Konzentrationsschritten fällt diese Phase zusammen mit dem Öl an und verursacht eine Trübung.

Nach dem Schmelzen und Erhitzen wird das heiße Produkt in einen Warmhaltetank gepumpt (2), in dem es für bis zu 30 Minuten warm gehalten werden kann, primär, um ein vollständiges Schmelzen zu gewährleisten, aber auch, um ein Aggregieren der Proteine zu ermöglichen.

wird das Produkt zum Hochkonzentrator gepumpt (3). Danach wird die leichte Phase mit 99,5 % Fett zu einem Plattenwärmetauscher (5) gefördert und auf 90–95 °C erhitzt. Von dort wird sie in einen Vakuumbehälter (6) weitergepumpt. Anschließend erfolgt im Plattenkühler (5) die Kühlung auf eine Abpacktemperatur von etwa 40 °C. Die schwere Phase kann in einem Buttermilch- oder Restetank gesammelt werden, abhängig davon, ob es sich um ein "reines" Produkt handelt, oder ob es mit einem Neutralisationsmittel behandelt wurde. Wird die Butter aus einem kontinuierlichen Butterfertiger zugeführt, besteht dasselbe Risiko, ein trübes Öl zu erhalten, wie bei der bereits erwähnten Verwendung frischer Butter. Ist der Endkonzentrator hermetisch ausgelegt, kann der Füllstand in der Maschine so eingeregelt werden, dass man eine helle Ölphase mit 99,5 % Fett in einer etwas niedrigeren Menge und eine schwere Phase mit relativ hohem Fettgehalt (ca. 7 %) in einer etwas höheren Menge erhält. Die schwere Phase sollte erneut separiert und die erhaltene Sahne rezirkuliert werden, indem man sie in den Zulauf der Butterungsmaschine einmischt.

RAFFINATION VON AMF

AMF kann für verschiedene Zwecke raffiniert werden. Beispiele für solche Raffinationsprozesse sind:

- Reinigung

- Neutralisierung

- Fraktionierung

- Cholesterinreduzierung

REINIGUNG

Das Reinigen umfasst das Waschen des Öls mit Wasser, um ein klares, helles Produkt zu erhalten. Bei diesem Schritt wird dem aus dem Endkonzentrator abfließenden Öl 20 bis 30 % Wasser zugemischt. Die Temperatur des Wassers sollte dieselbe wie die des Öls sein. Nach einer kurzen Haltezeit wird das Wasser absepariert, wobei es die aufgenommenen wasserlöslichen Substanzen (vor allem Eiweiß) mitnimmt.

NEUTRALISIERUNG

Eine Neutralisierung erfolgt, um den Anteil an freien Fettsäuren (FFS) im Öl zu senken. Hohe Anteile an FFS führen zu Aromafehlern im Öl und in den Endprodukten, zu denen es verarbeitet wird.

Natronlauge (NaOH) in einer Konzentration von 8-10 % wird dem Öl in einer Menge zugesetzt, die dem Gehalt an FFS entspricht. Nach einer Haltezeit von 10 Sekunden wird Waschwasser in erforderlicher Menge zugesetzt und die verseiften FFS werden zusammen mit dem Wasser absepariert. Wichtig ist eine gute Durchmischung von Öl und Lauge, die jedoch schonend erfolgen muss, um eine Re-Emulgierung des Fettes zu vermeiden.

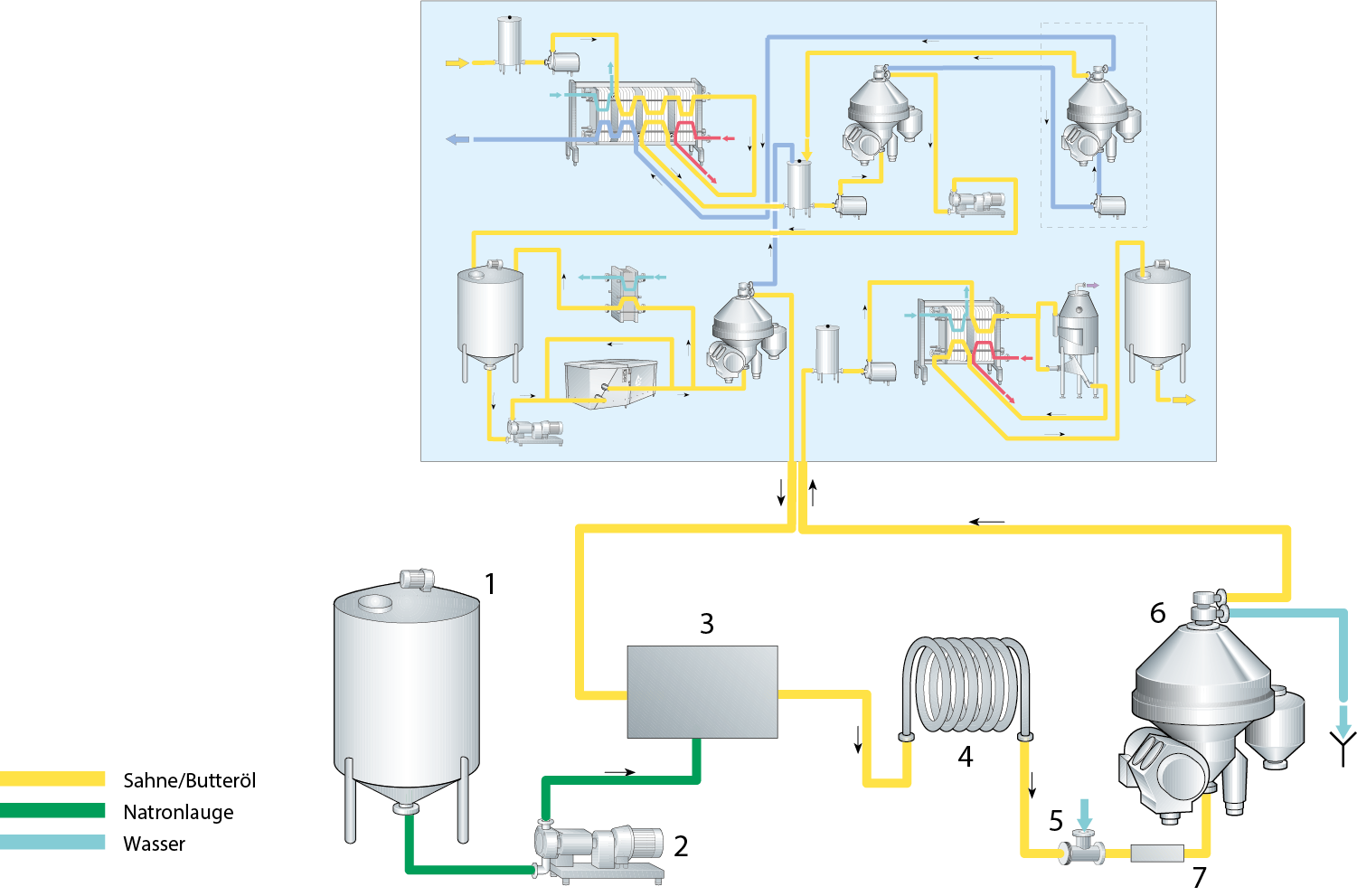

Der Neutralisierungsschritt wird in Abb. 13.4 veranschaulicht. Die Laugenlösung im Tank (1), mit einer Konzentration von 8-10 % und einer Temperatur gleich dem Öl aus dem Hochkonzentrator, wird in den Ölstrom (2) dosiert. Nach gründlicher Mischung (3) passiert das Produkt für 10 Sekunden ein Heißhalterohr (4). Danach werden über einen Injektor (5) kontinuierlich 30 % heißes Wasser zudosiert, im nachgeschalteten Mischer (7) vorgemischt und das Produkt zu einem zweiten Separator (6) weitergeleitet.

FRAKTIONIERUNG

Fraktionierung beschreibt einen Prozess, in dem das Öl in hoch- und niedrigschmelzende Fette (Fraktionen) aufgeteilt wird. Diese Fraktionen haben unterschiedliche Eigenschaften und können in verschiedenen Produkten verwendet werden.

Es gibt verschiedene Methoden zur Fettfraktionierung. Bei den heutigen modernen Prozessen werden keine Zusatzstoffe verwendet. Der Prozessablauf lässt sich kurz folgendermaßen beschreiben:

Das zum Erreichen größerer Reinheit mehrfach vorgereinigte geschmolzene "Rohbutteröl" wird langsam auf eine vorbestimmte Temperatur gekühlt, bei der die betreffende Fraktion kristallisiert, während Fraktionen mit tieferen Schmelzpunkten flüssig bleiben. Die Kristalle werden über spezielle Filter abgetrennt. Das Filtrat wird danach weiter abgekühlt, bis andere Fraktionen kristallisieren, usw.

CHOLESTERINREDUZIERUNG

Die Cholesterinreduzierung ist ein Prozess, bei dem Cholesterin aus dem AMF abgetrennt wird.

Eine häufig genutzte Methode dafür ist das Vermischen des Butteröls mit einer modifizierten Stärke (Beta-Cyclodextrin BCD). Das BCD-Molekül lagert sich um das Cholesterin und bildet ein Präzipitat, das über eine Zentrifuge absepariert werden kann.

VERPACKUNG

AMF wird in Behälter verschiedener Größen abgefüllt. Für Haushalte und Restaurants stehen Behälter von 1 kg bis 20 kg zur Verfügung. Für industrielle Weiterverarbeiter werden Fässer mit mindestens 185 kg Inhalt verwendet.

Üblicherweise wird zunächst ein lnertgas, Stickstoff (N2), in den Behälter gefüllt. Da das Gas schwerer ist als Luft, sinkt es auf den Boden. Beim Abfüllen von AMF, das schwerer ist als Stickstoff, sammelt sich das AMF unter dem Gas an, das oben ein "luftdichtes Siegel" bildet und so das Produkt vor Oxidation schützt.