KULTUREN UND KULTURENHERSTELLUNG

Bakterienkulturen, auch als „Starterkulturen" bezeichnet, werden zur Herstellung von Joghurt, Kefir und anderen gesäuerten Milchprodukten sowie in der Butterei und Käserei verwendet. Die Kultur wird dem Produkt zugegeben und wächst dort unter kontrollierten Bedingungen. Während der dabei ablaufenden Fermentation produzieren die Bakterien Stoffe, die dem Produkt die gewünschten Eigenschaften verleihen, wie z.B. Säure (pH), Aroma und Konsistenz. Die pH‐Wertreduzierung, die durch den bakteriellen Abbau von Laktose zu Milchsäure erfolgt, wirkt produktkonservierend. Zugleich werden Nährwert und Bekömmlichkeit verbessert.

MILCHSÄUREBAKTERIEN

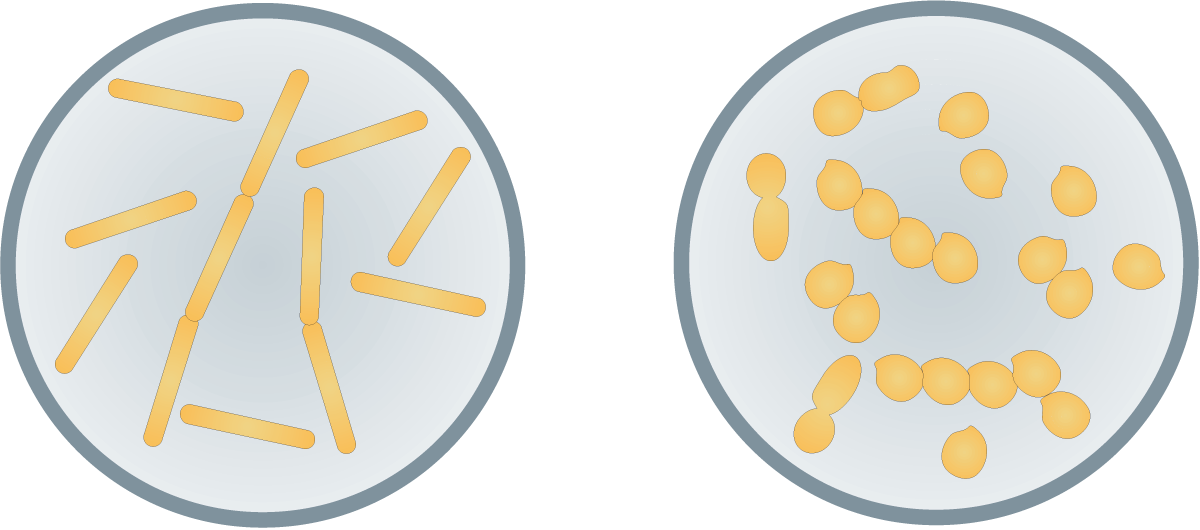

Milchsäurebakterien kommen natürlich auf Pflanzen vor. Einzelne Arten vermehren sich in großer Anzahl in der Anwesenheit von Nährstoffen wie Milch. Andere besiedeln wiederum die inneren Organe von Tieren. Dazu gehören Stäbchenbakterien wie auch Kokken, die sich in unterschiedlich langen Ketten aneinanderlagern können, ohne aber Sporen zu bilden.

Milchsäurebakterien werden auch als fakultativ anaerob bezeichnet. Die meisten sterben bei Temperaturen über 70 °C, andere erst ab über 80°C ab. Als Kohlenhydratquelle dient Milchsäurebakterien vorzugsweise die Laktose. Diese verstoffwechseln sie dann zu Milchsäure. Die Milchsäuregärung kann als reiner oder als unreiner Prozess ablaufen, wobei als Endprodukt dann entweder nahezu ausschließlich Milchsäure anfällt (homofermentative Milchsäuregärung) oder auch andere Stoffe entstehen, darunter Essigsäure, Kohlenstoffdioxid und Ethanol (heterofermentative Milchsäuregärung).

Die einzelnen Spezies weisen eine unterschiedliche Fermentationskapazität auf. Die meisten Milchsäurebakterien produzieren etwa 0,5-1,5 % Milchsäure, manche aber auch bis zu 3 %.

Als Wachstumsmedium bevorzugen die Milchsäurebakterien organische Stickstoffverbindungen. Diese gewinnen sie aus dem Kasein der Milch, das sie mithilfe von proteinabbauenden Enzymen aufspalten. Solche Prozesse sind bei den verschiedenen Spezies jedoch unterschiedlich stark zu beobachten.

Tabelle 10.1 gibt eine detaillierte Übersicht über die bedeutendsten in der Milchwirtschaft verwendeten Bakterienstämme und ihre Charakteristik. Einzelne verbreitete Spezies mesophiler Milchsäurebakterien wurden erst vor Kurzem von Streptococcus (Sc.) in Lactococcus (Lc.) als Gattungsname umbenannt. Sc. lactis, cremoris und diacetylactis heißen nun also Lc. lactis, cremoris und diacetylactis.

Gesäuerte Milchprodukte und Käse weisen unterschiedliche Charakteristika auf. Deshalb verwendet man zu ihrer Herstellung auch unterschiedliche Kulturen. Starterkulturen lassen sich anhand ihrer bevorzugten Wachstumstemperaturen einteilen in:

- Mesophile Bakterien – optimale Wachstumstemperatur bei 20 bis 30 °C

- Thermophile Bakterien – optimale Wachstumstemperatur bei 40 bis 45 °C

Die Kulturen können unterschieden werden nach:

- Einstammkultur, die nur einen Bakterienstamm enthalten

- Mehrstammkulturen, eine Mischung verschiedener Stämme, von denen jeder

eigene spezifische Eigenschaften entfaltet.

Mesophile Bakterienkulturen lassen sich ferner unterteilen in O und LD Kulturen. Tabelle 10.2, aus Technology of Cheesemaking von Barry A. Law, führt die neuen Bezeichnungen verschiedener Kulturen auf.

Einige Stämme des Streptococcus diacetylactis zeigen so starke Säuerung, dass man sie einzeln als Säuerungskultur verwenden kann; sie werden aber vor allem zusammen mit Sc oder Sc lactis cremoris eingesetzt. Hingegen kann man keine reine Leuc. citrovorum-Kultur verwenden, da das Wachstum von Leuc. citrovorum in Milch von verschiedenen Nährstoffen abhängt, die erst von Sc oder Sc lactis cremoris produziert werden. Leuc. citrovorum wächst in Milch in Abwesenheit von säurebildenden Bakterien nur sehr langsam und kann dann auch keine Aromastoffe bilden.

Bakterielle Eigenschaften wie optimale Wachstumstemperatur und Salztoleranz sind für die Zusammensetzung einer Kultur sehr wichtig. Zweck der kombinierten Stämme ist, in Symbiose das gewünschte Ergebnis zu erbringen, nicht aber miteinander zu konkurrieren. Daher müssen ihre Wachstumsbedingungen zueinander komplementär sein. Tabelle 10.1 führt wichtige Angaben zu einigen wichtigen Kulturen auf.

Molkereien beziehen i.d.R. fertig gemischte Starterkulturen, sogenannte Handelskulturen, aus speziellen Laboren. Diese Labore wenden viel Zeit für Forschung und Entwicklung auf, um spezielle Kulturen für ein bestimmtes Produkt zusammenstellen zu können, insbesondere für Butter, Käse und eine Vielzahl fermentierter Milchprodukte. Hier können Molkereien Kulturen mit selektierten Eigenschaften hinsichtlich spezifischer Produktmerkmale wie Textur, Aroma und Viskosität erhalten.

Molkereien beziehen Handelskulturen in verschiedener Form:

- tiefgefrorene, hochkonzentrierte und leicht lösliche Kulturen für die Direktbeimpfung des Produktes

- gefriergetrocknete, hochkonzentrierte Kultur in Pulverform zur Direktbeimpfung des Produktes

- tiefgefrorene konzentrierte Kultur zur Bereitung von Starterkulturen

- gefriergetrocknete konzentrierte Kultur in Pulverform zur Bereitung von Starterkulturen

- flüssig, zur Bereitung einer Stammkultur (heute eher selten)

Die hochkonzentrierten Direktstarter sind als DVS (Direkt Vat Set) oder DVI (Direct Vat lnoculation) bekannt.

PHASEN DER KULTURENBEREITUNG

Heutzutage werden Kulturenkonzentrate gewöhnlich zur direkten Bereitung einer Betriebskultur genutzt (vgl. Abb. 10.2). Dieses Vorgehen ist v.a. in der Käseherstellung sehr verbreitet, da hier große Mengen an Kulturen benötigt werden. In Zukunft wird sehr wahrscheinlich der Einsatz von speziell zusammengesetzten hochkonzentrierten Kulturen steigen, die sofort in der Produktion eingesetzt werden können und in der Molkerei keine weitere Anzüchtung einer Betriebskultur mehr erfordern.

Es gibt aber noch einige Molkereien, die ihre eigenen Betriebskulturen in mehreren Schritten aus einer Mutterkultur züchten, wie in Abb. 10.3 skizziert.

Der Prozess beinhaltet zwei oder mehr Schritte. Kulturen auf den verschiedenen Stufen der Anzüchtung haben folgende Bezeichnungen:

- Stammkultur, Reinkultur - die Originalkultur, die die Molkerei

vom Laboratorium bezieht - Mutterkultur, - die Kultur, die in der Molkerei aus der Stammkultur gezüchtet

wird.

Mutterkulturen werden täglich hergestellt und sind, wie ihr Name besagt, Ursprung aller Kulturen in der Molkerei. - Zwischenkultur – eine Zwischenstufe bei der Herstellung großer Mengen an Betriebskultur.

- Betriebskultur - die in der Produktion verwendete Kultur.

PROZESSTECHNOLOGIE

Die Kulturenherstellung ist einer der wichtigsten und zugleich schwierigsten Prozesse in einer Molkerei. Produktionsfehler können zu hohen Verlusten führen, da moderne Molkereien große Milchmengen verarbeiten.

Daher ist auf die Technologie der Kulturenbereitung und die Wahl der Prozessanlagen ein hohes Augenmerk zu richten. Die Kulturenproduktion erfordert den höchstmöglichen Hygienestandard. Das Risiko einer Rekontamination mit Hefen, Schimmelsporen und Bakteriophagen aus der Luft ist auf das absolute Minimum zu begrenzen. Molkereien, die noch immer eigene Betriebskulturen züchten, sollten die Mutterkultur in einem separaten Raum zubereiten, der mit gefilterter Luft unter leichtem Überdruck gehalten wird. Die Reinigungsanlagen sind sorgfältig zu planen, um zu verhindern, dass die Kulturen mit Reinigungsmittel- und anderen CIP-Rückständen in Kontakt kommen und dadurch verderben.

Die Herstellung der Zwischen- und Betriebskultur kann in der Nähe der Produktionslinie oder aber im selben Raum erfolgen, in dem die Mutterkultur bereitet wird.

Die Verwendung von hochkonzentrierten Direktstartern reduziert das Reinfektionsrisiko, da weniger manuelle Arbeit nötig ist. Das setzt natürlich voraus, dass die Zugabe des hochkonzentrierten Kulturenkonzentrats unter hygienischen, weitgehend rekontaminationsfreien Bedingungen erfolgt.

PROZESSSTUFEN

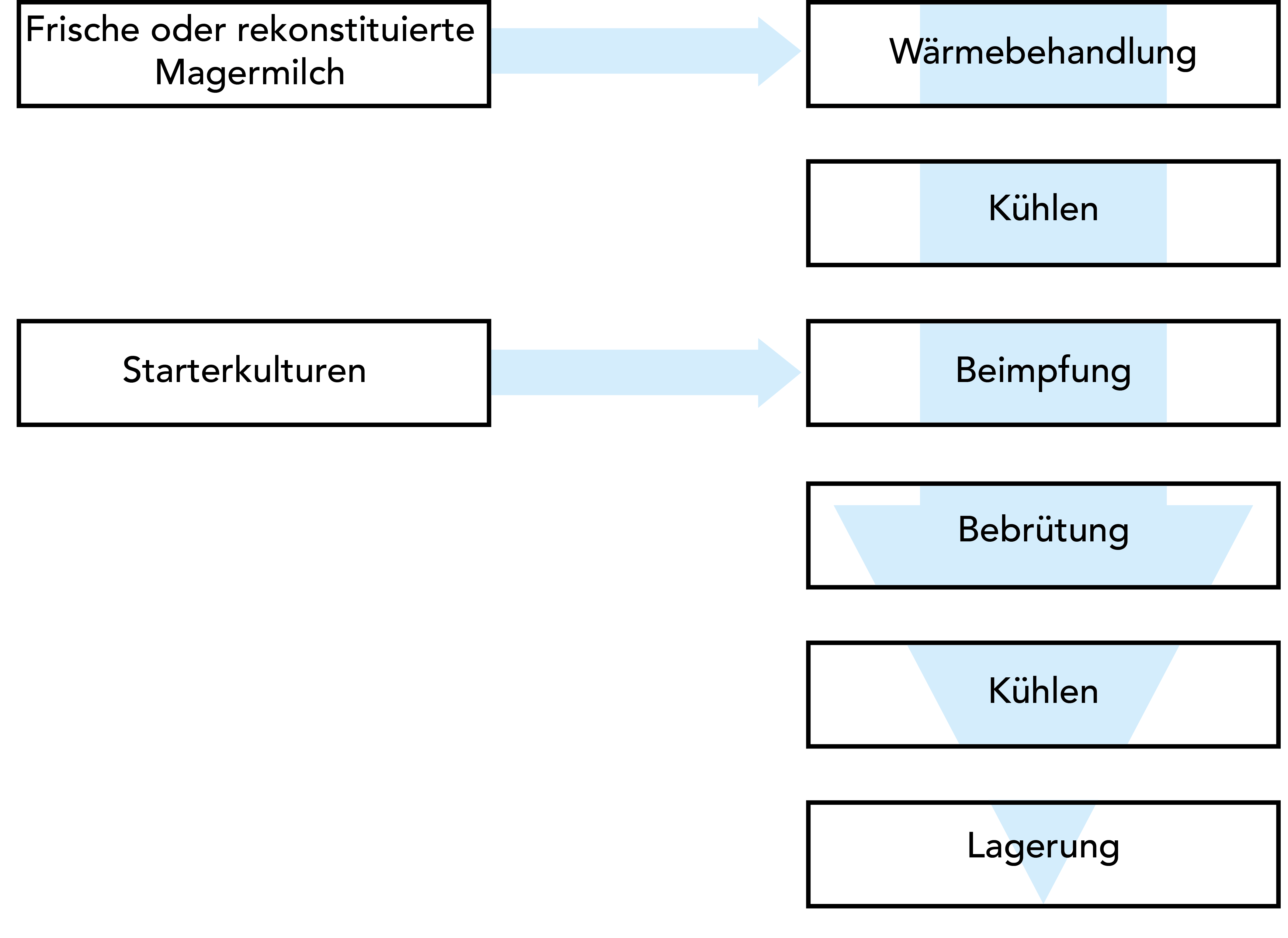

Der in Abb. 10.4 skizzierte Prozess ist im Grunde identisch bei der Herstellung von Mutter-, Zwischen- und Betriebskultur.

Er umfasst die folgenden Schritte:

- Wärmebehandlung des Kulturenmediums

- Abkühlen auf Beimpfungstemperatur

- Beimpfung

- Bebrütung

- Kühlen der fertigen Kultur

- Lagerung der Kultur

Magermilch ist das am häufigsten verwendete Nährmedium zur Züchtung einer Starterkultur, jedoch bildet rekonstituierte Magermilch mit 9-12 % Trockenmasse (TM) aus qualitativ hochwertigem Magermilchpulver eine Alternative.

Der Hauptgrund für die Verwendung von frischer oder rekonstituierter Magermilch ist, dass sich Anomalien im Kulturenaroma sehr viel deutlicher zeigen. In manchen Molkereien wird auch Rohmilch von ausgewählten Höfen als Kulturenmedium benutzt.

Ein Medium mit einer gleich bleibenden Zusammensetzung wie z.B. rekonstituierte antibiotikafreie Magermilch ist zuverlässiger als Rohmilch. Das Medium kann auch durch Zusatz von Wachstumsfaktoren wie Mn2+ (Mangan), etwa 0,2 mg MnSO4 modifiziert werden, von dem man annimmt, dass es das Wachstum von Leuc. mesenteroides subsp. cremoris fördert. Phagenhemmende Medien (PIM) bilden eine Alternative für die Herstellung von Einstamm- oder Mehrstammkulturen. Diese Nährmedien enthalten Phosphate, Citrate oder andere chelatbildende Stoffe, die Ca2+ (Kalzium) unlöslich machen. Grund dafür ist, dass die meisten Phagen Ca2+ für ihr Wachstum benötigen. Das Entfernen von Ca2+ aus dem Nährmedium schützt die Milchsäurebakterien vor einer Infektion und verhindert daher einen Verlust an Kulturenaktivität. Magermilchpulver mit phagenhemmenden Eigenschaften sind in einigen Ländern erhältlich. Zudem gibt es heute auch phagentolerante Kulturen.

ERHITZUNG DES NÄHRMEDIUMS

Der erste Schritt bei der Kulturenherstellung ist die Erhitzung des Nährmediums. Es wird auf 90-95 °C erhitzt und 30 bis 45 Minuten heiß gehalten. Diese Erhitzung verbessert die Eigenschaften des Nährmediums durch

- Abtötung der Bakteriophagen

- Eliminieren von Hemmstoffen

- Definierte Proteindenaturierung

- „Austreiben" von gelöstem Sauerstoff

- Abtötung vorhandener Mikroorganismen

ABKÜHLEN AUF BEIMPFUNGSTEMPERATUR

Nach der Erhitzung und Heißhaltung wird das Nährmedium auf Beimpfungstemperatur abgekühlt, die je nach verwendeter Bakterienkultur verschieden sein kann. Es ist wichtig, die vom Hersteller der Handelskultur angegebenen Temperaturen oder empirisch ermittelte Optimaltemperaturen einzuhalten.

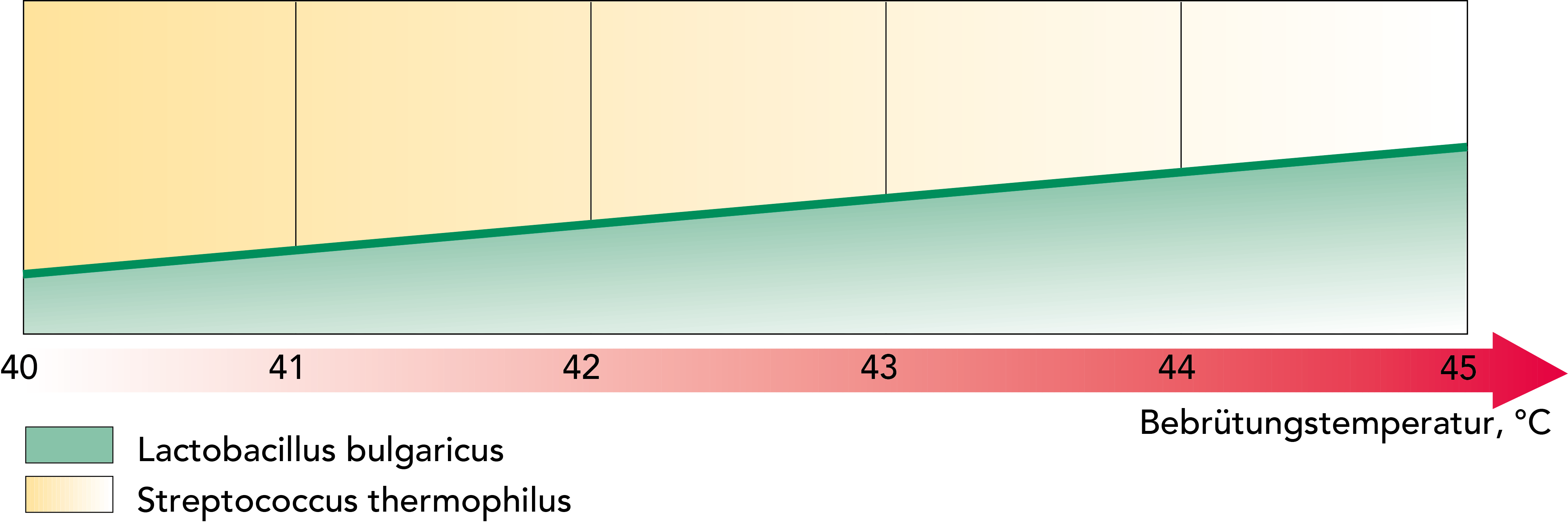

Beim Züchten von Mehrstammkulturen können selbst kleine Abweichungen von der richtigen Bebrütungstemperatur das Wachstum eines Stammes zu Lasten der anderen fördern, was dazu führt, dass die Mischkultur nicht mehr die geforderten Eigenschaften enthält. Abb.10.6 zeigt, was passiert, wenn typische Joghurtbakterien bei progressiv steigenden Temperaturen bebrütet werden.

Normalerweise liegt die Beimpfungstemperatur bei 20-30 °C für mesophile Bakterien und bei 42-45 °C für thermophile Stämme.

BEIMPFUNG

Zur Beimpfung wird eine bestimmte Menge an Kultur dem erhitzten Nährmedium zugesetzt, sobald die Temperatur auf den korrekten Wert eingestellt ist. Um Abweichungen in der Kultur zu verhindern, ist es sehr wichtig, auf allen Stufen von der Mutter- bis zur Betriebskultur die Kulturendosierung, die Bebrütungstemperatur und -zeit konstant zu halten.

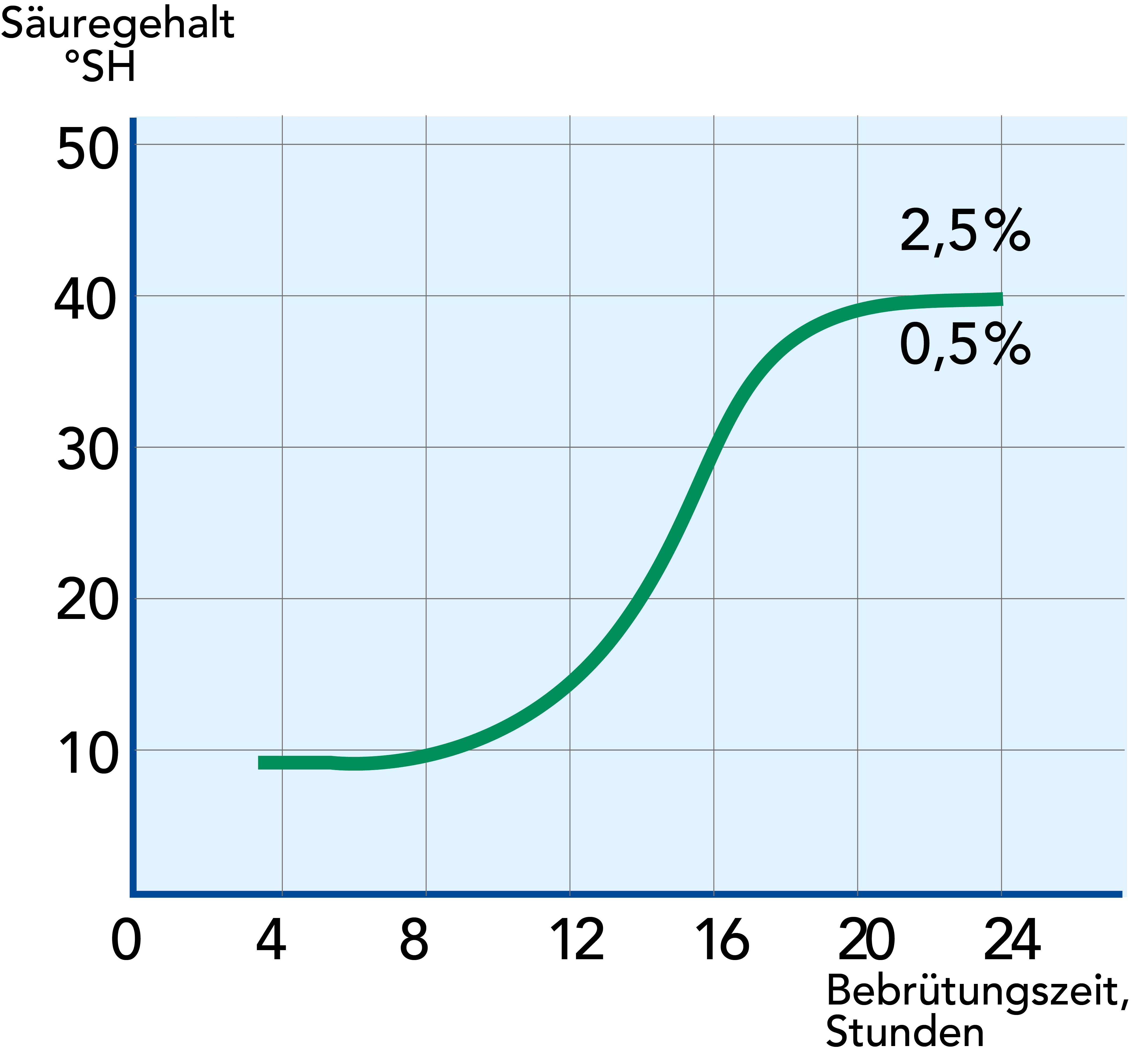

Die Menge an zugesetzter Kultur kann auch das Verhältnis verschiedener Bakterien, die Milchsäure und Aroma produzieren, beeinflussen. Abweichungen in der Dosierung können daher auch Abweichungen beim Produkt hervorrufen. Jeder Hersteller muss bestimmen, welche Bedingungen für seinen eigenen Produktionsprozess die besten sind. Abb. 10.5 zeigt, wie die bei der Beimpfung zugesetzte Menge an Kultur die Säuerung beeinflusst. Die Kurven entsprechen Dosierungen von 0,5 % und 2,5 %. In beiden Fällen liegt die Bebrütungstemperatur bei 21 °C.

BEBRÜTUNG

Sobald die Beimpfung erfolgt ist und die Kultur ins Nährmedium eingemischt wurde, setzt die Bakterienvermehrung ein und die Bebrütungszeit beginnt. Die Bebrütungszeit wird von den in der Kultur eingesetzten Bakterien, der Beimpfungsmenge usw. bestimmt und kann zwischen 3 und 20 Stunden variieren. Es ist von größter Bedeutung, dass die Temperatur sorgfältig überwacht wird und keine Reinfektionskeime in Kontakt mit der Kultur kommen können.

Während der Bebrütung vermehren sich die Bakterien entsprechend schnell und fermentieren Milchzucker zu Milchsäure. Eine Kultur mit aromabildenden Bakterien bildet auch Aromastoffe wie Diacetyl, Essig- und Propionsäure, verschiedene Ketone und Aldehyde, Alkohole, Ester und Fettsäuren sowie Kohlendioxid.

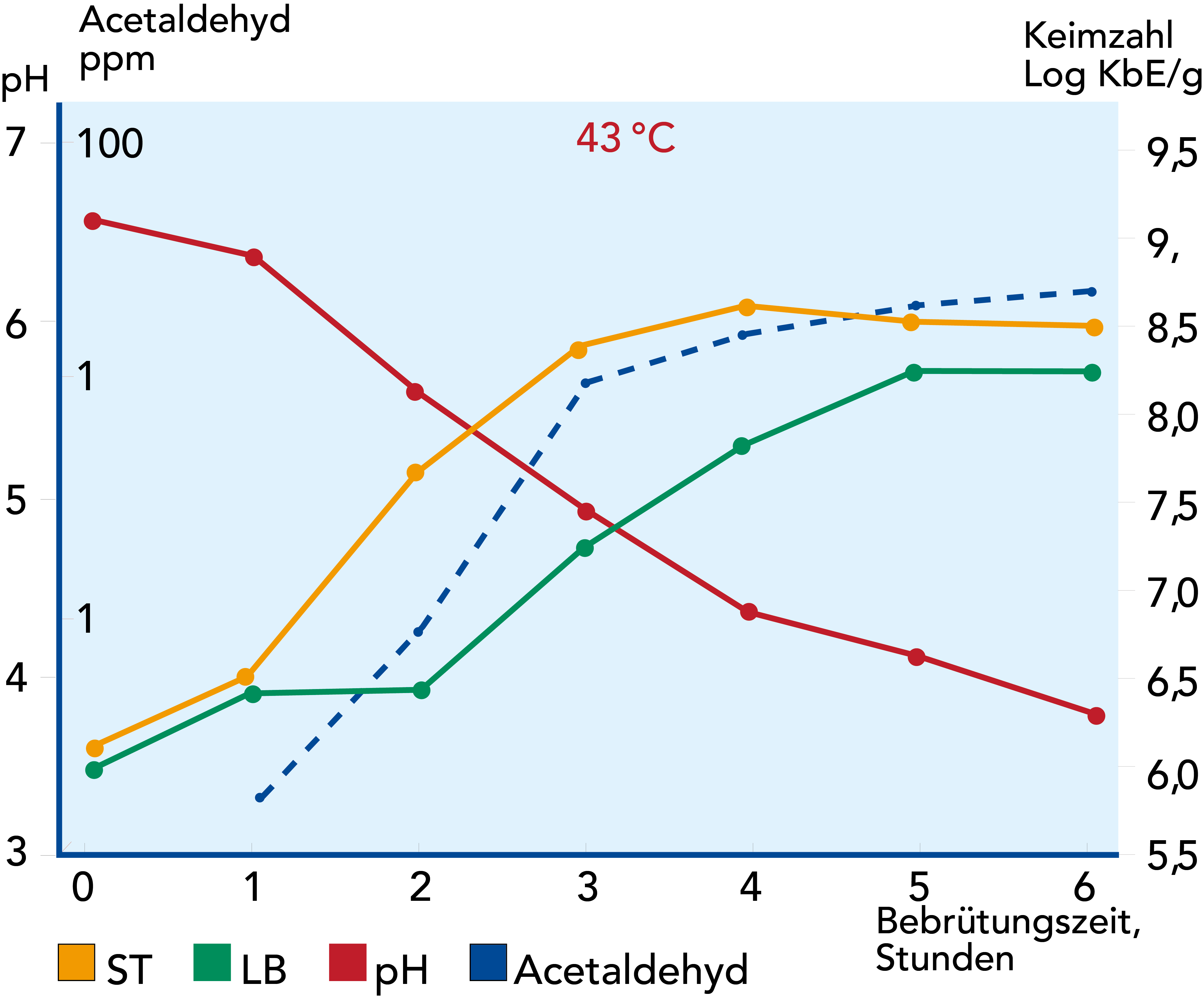

Die Bedeutung einer korrekt geführten Bebrütungstemperatur wird in der Grafik in Abb. 10.6 verdeutlicht, die sich auf eine Joghurtkultur bezieht. Die Kultur enthält zwei Bakterienstämme, Sc. thermophilus und Lb. bulgaricus, die in Symbiose leben und zusammen die gewünschten Joghurteigenschaften produzieren, wie z.B. pH-Wert, Aroma und Konsistenz. In den meisten Joghurts liegt das Verhältnis von Kokken zu Stäbchen zwischen 1:1 und 2:1. Stäbchen dürfen niemals die Oberhand erlangen, weil das Aroma sonst zu säuerlich wird. Ein Beispiel für das Wachstum von Sc. thermophilus und Lb.bulgaricus mit der entsprechenden Aromabildung gibt Abb.10.7.

In diesem Zusammenhang sollte erwähnt werden, dass Acetaldehyd als wichtigster Bestandteil des Joghurtaromas identifiziert wurde (Pette und Lolkema, 1950 c; Schultz und Hingst, 1954). Eine besondere Rolle bei der Bildung von Acetaldehyd wird Lb. bulgaricus zugeschrieben, wobei verschiedene Stämme dieser Spezies deutliche Unterschiede zeigen. Beim gemeinsamen Wachstum von Sc. thermophilus und Lb. bulgaricus wird die Acetaldehydbildung im Vergleich zu einer reinen Lb.bulgaricus Kultur beträchtlich gesteigert (Botazzi & al., 1973).

Daher wirken die symbiotischen Beziehungen beider Spezies günstig auf die Acetaldehydbildung in der Joghurtproduktion. Hierbei ist die Bildung von Acetaldehyd bis zum Erreichen einer bestimmten Säuerung, pH 5,0, nicht bemerkbar. Sie erreicht ihr Maximum bei pH 4,2 und stabilisiert sich bei pH 4,0 (A.Y. Tamime & R.K. Robinson, Yoghurt - science and technology).

Das Optimum an Joghurtaroma und -geschmack wird gewöhnlich bei einem Acetaldehydgehalt zwischen 10 und 25 ppm und einem pH-Wert von 4,4 bis 4,0 erreicht.

Einer der Faktoren, der das Verhältnis von Kokken und Stäbchen beeinflusst, ist die Bebrütungstemperatur. Bei 40 °C liegt das Verhältnis bei 4:1, bei 45°C beträgt es ca.1:2 (vgl. Abb. 10.6). Die optimale Beimpfungs- und Bebrütungstemperatur liegt bei der Joghurtherstellung daher bei 43 °C, um ein Kokken: Stäbchen-Verhältnis von 1:1 bei einer Beimpfungsmenge von 2,5 bis 3 % und einer Bebrütungszeit von zweieinhalb bis drei Stunden zu erhalten.

Während der Bebrütungszeit muss der für die Produktion verantwortliche Mitarbeiter regelmäßig die Entwicklung der Säurebildung überprüfen und den Verfahrensparametern folgen, die zu einem optimalen Ergebnis führen.

Eine sorgfältige Behandlung der Kulturen ist bei der Produktion fermentierter Milcherzeugnisse von großer Wichtigkeit. Die Kulturenbereitung sollte daher stets von qualifiziertem Fachpersonal vorgenommen werden.

KÜHLEN DER KULTUR

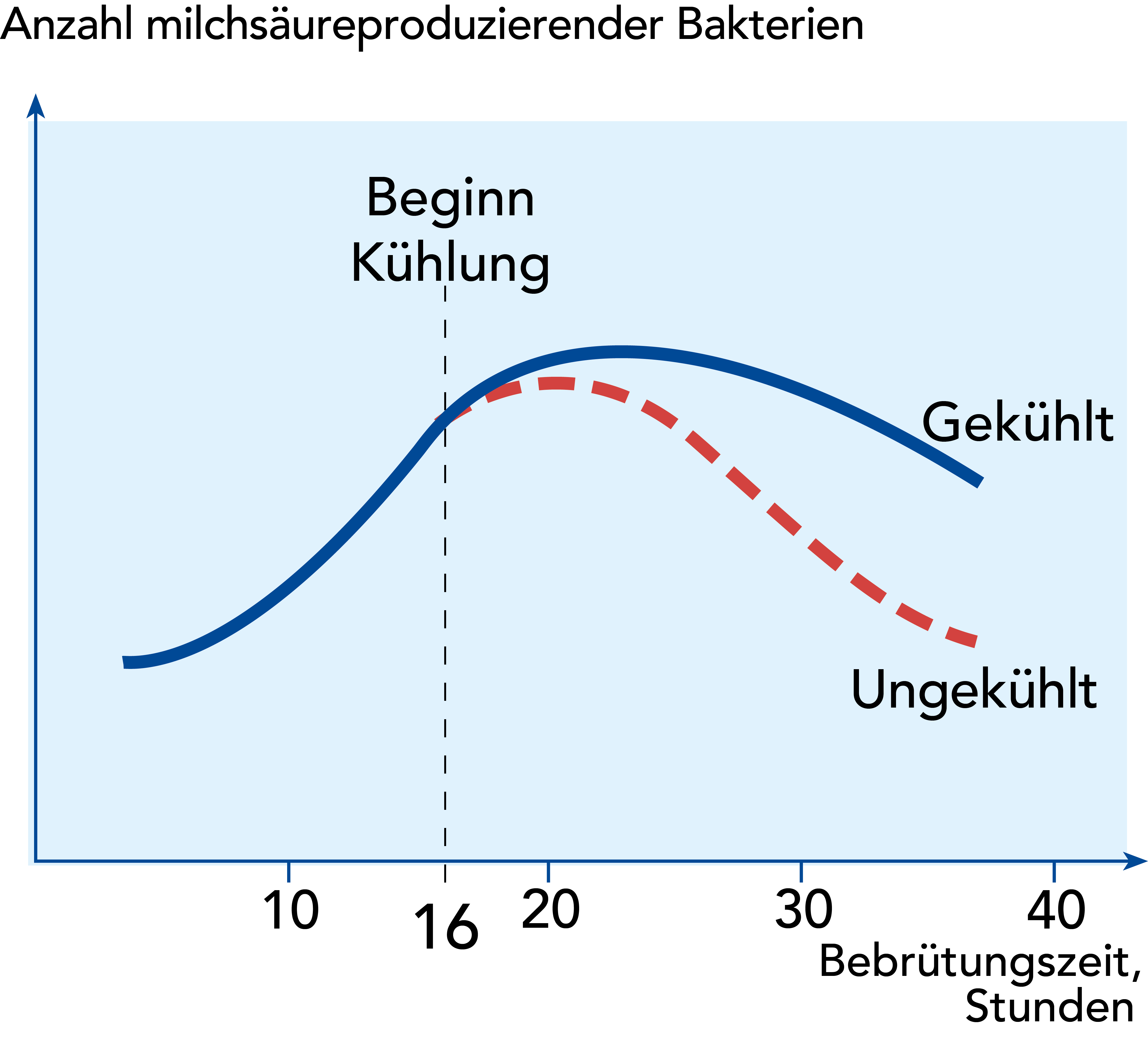

Das Abkühlen beginnt bei einem empirisch festgelegten Säuregrad, um das bakterielle Wachstum zu stoppen und so die Aktivität der Kultur auf einem hohen Niveau zu halten. Abb. 10.8 zeigt den Ablauf der Wachstumskurve bei einer gewöhnlichen milchsäurebildenden Kultur bei 1 % Beimpfungsmenge und 20 °C.

Oft wird auf 10-12°C gekühlt, wenn die Kultur innerhalb der nächsten 6 Stunden verarbeitet werden soll. Soll die Kultur hingegen für eine längere Zeit gelagert werden (über 6 Stunden), so ist es ratsam, sie auf ca. 5 °C zu kühlen.

Bei großen Produktionsmengen oder mehrschichtiger Produktion ist es geeigneter, Kulturen in regelmäßigen Abständen, z.B. von vier Stunden, herzustellen. Damit sind aktive Kulturen zu jeder Zeit verfügbar, so dass die vorgeschriebenen Herstellungsvorschriften leichter befolgt und konstant hohe Qualitäten im Endprodukt garantiert werden können.

HALTBARMACHEN VON KULTUREN

Mit großem Forschungsaufwand fand man die bestgeeigneten Behandlungsmöglichkeiten heraus, um die Kulturenaktivität während der Lagerung zu konservieren. Eine solche Methode ist das Einfrieren. Je niedriger die Temperatur liegt, desto besser halten sich Kulturen. Ein Gefrieren mit flüssigem Stickstoff auf -160 °C und eine folgende Lagerung unter -45 °C konservieren die Kulturen sehr gut.

Moderne Formen von Starterkulturen - konzentriert, tiefgefroren oder gefriergetrocknet (lyophilisiert) - können über einen beträchtlichen Zeitraum aufbewahrt werden, sofern die Empfehlungen der Herstellers befolgt werden. Tabelle 10.3 zeigt Empfehlungen von Chr. Hansen A/S aus Hørsholm, Dänemark.

Dabei ist anzumerken, dass tiefgefrorene Kulturen eine niedrigere Lagerungstemperatur benötigen als gefriergetrocknete. Zudem werden erstere in isolierten Polystyrolboxen mit Trockeneis ausgeliefert, die Transportzeit sollte nicht über 72 Stunden liegen. Letztere können bei Temperaturen bis zu ca. 20 °C bis zu zehn Tage lang ohne Einbußen bei der Haltbarkeit transportiert werden, sofern sie nach Eintreffen in der Molkerei bei der empfohlenen Temperatur aufbewahrt werden.

BEIMPFUNG MIT KULTURENKONZENTRAT

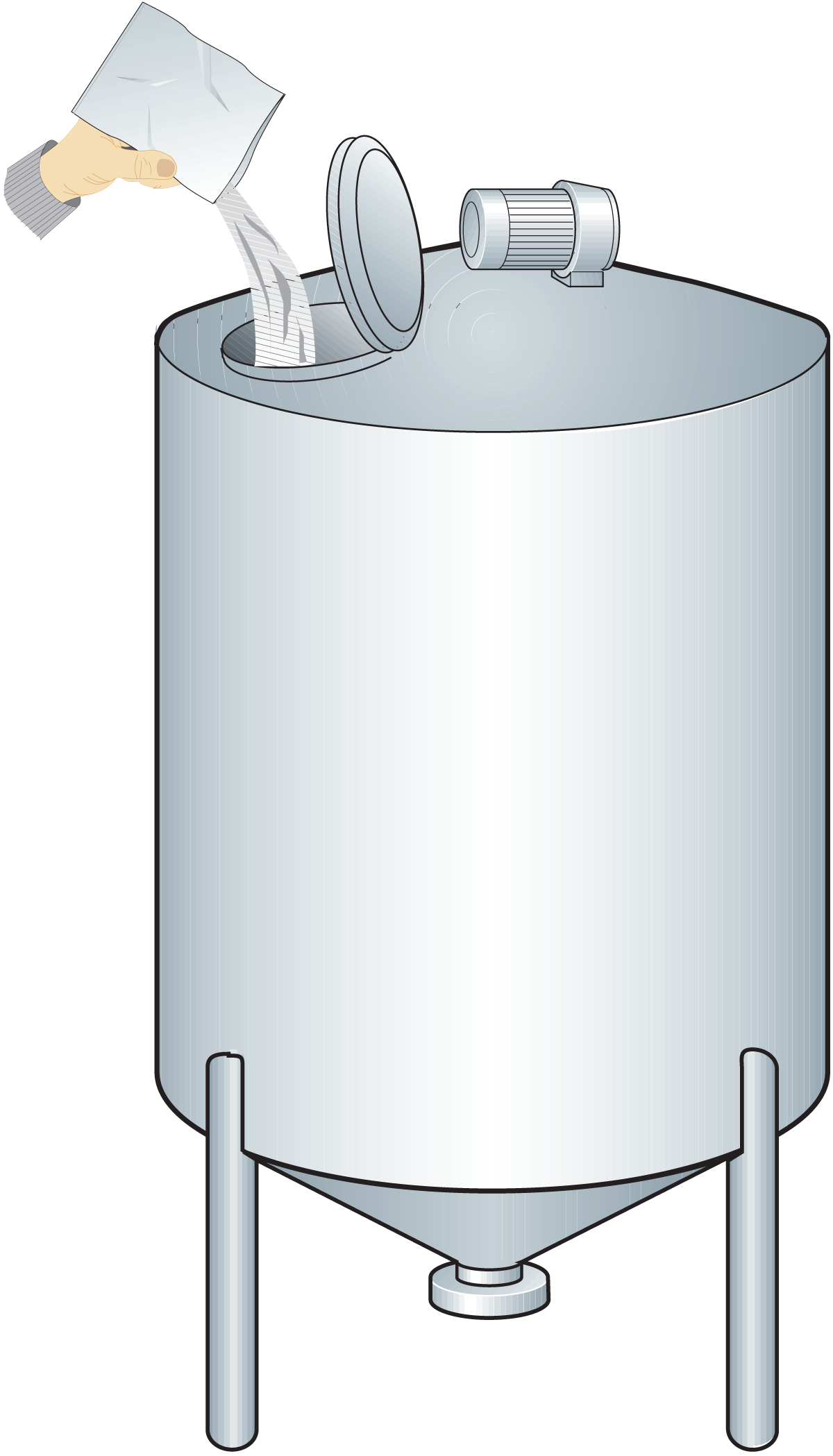

Tiefgefrorene oder gefriergetrocknete hochkonzentrierte Kulturen sollten den Reifungstanks oder dem Käsefertiger auf hygienische Weise zudosiert werden. Häufig wird die Starterkultur über den Tankdeckel direkt in den Tank gegeben. Dass dazu jedoch der Tank geöffnet werden muss, stellt immer auch eine Reinfektionsgefahr dar. Dieses Risiko lässt sich gering halten, wenn die Tanks mit steriler Luft (Überdruck) beaufschlagt werden. Es gibt jedoch auch andere Möglichkeiten der Beimpfung.

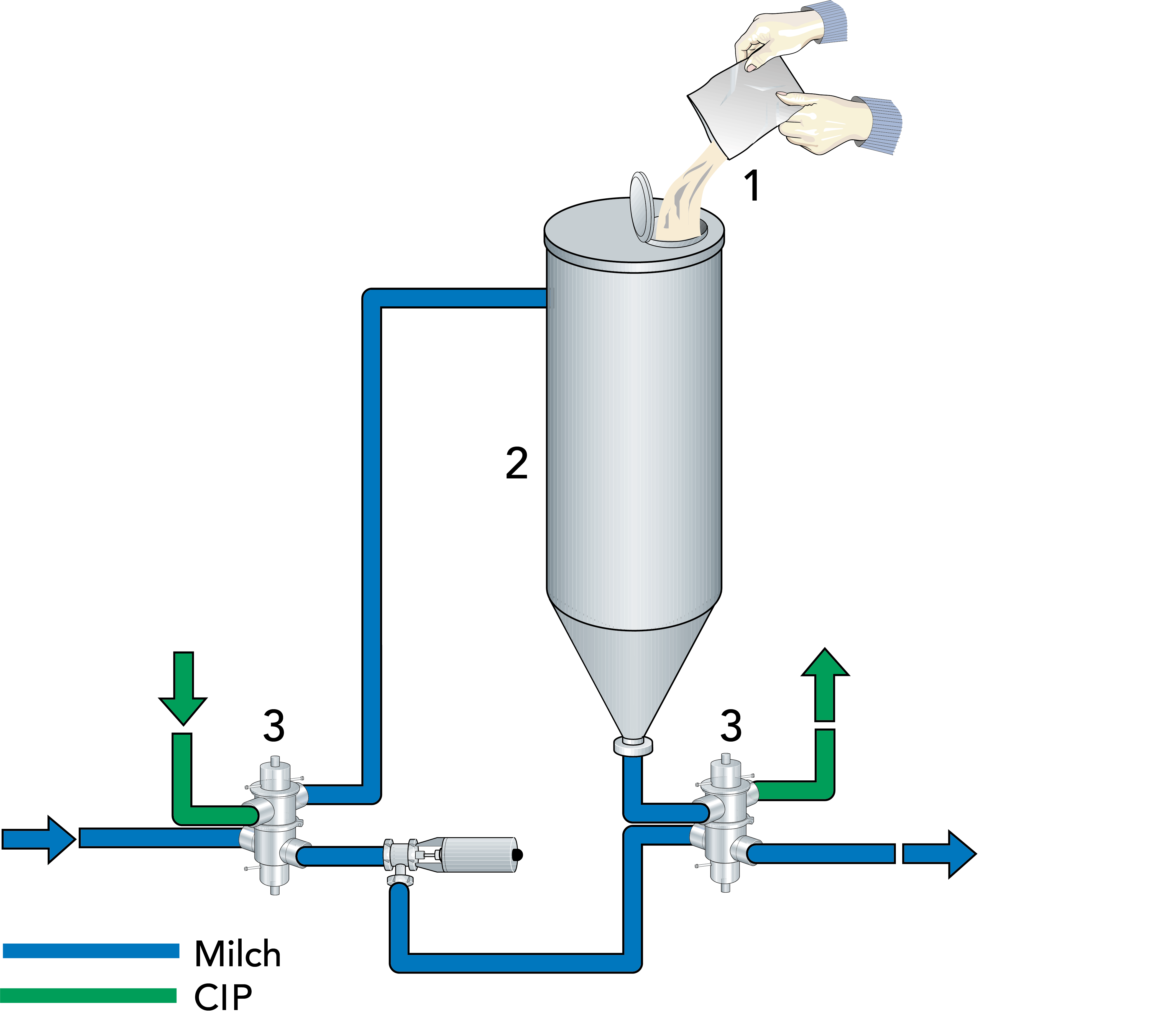

IN-LINE BEIMPFUNG

Das hochkonzentrierte Kulturenkonzentrat kann direkt in den Milchstrom vor dem Reifungstank geimpft werden. Eine Bypassleitung mit einem kleinen Behälter wird mit dem Milchrohr verbunden, wie in Abb. 10.9 gezeigt wird. Der Behälter wird mit einer für die Beimpfung eines Tanks ausreichenden Menge gefriergetrockneter oder tiefgefrorener Kultur befüllt. Wenn der Bediener den Tank während des Befüllens beimpfen will, betätigt er die Ventile für die Bypassleitung und die Milch spült die Kultur in den Tank.

Nach der Beimpfung werden Bypass und Behälter gereinigt und sterilisiert. Danach kann der Behälter wieder mit Kultur befüllt werden, um den zweiten Tank zu beimpfen. Der kleine Behälter kann in einem Raum mit Sterilluftüberdruck stehen, um das Rekontaminationsrisiko zu minimieren.

AUTOMATISCHE BEIMPFUNG

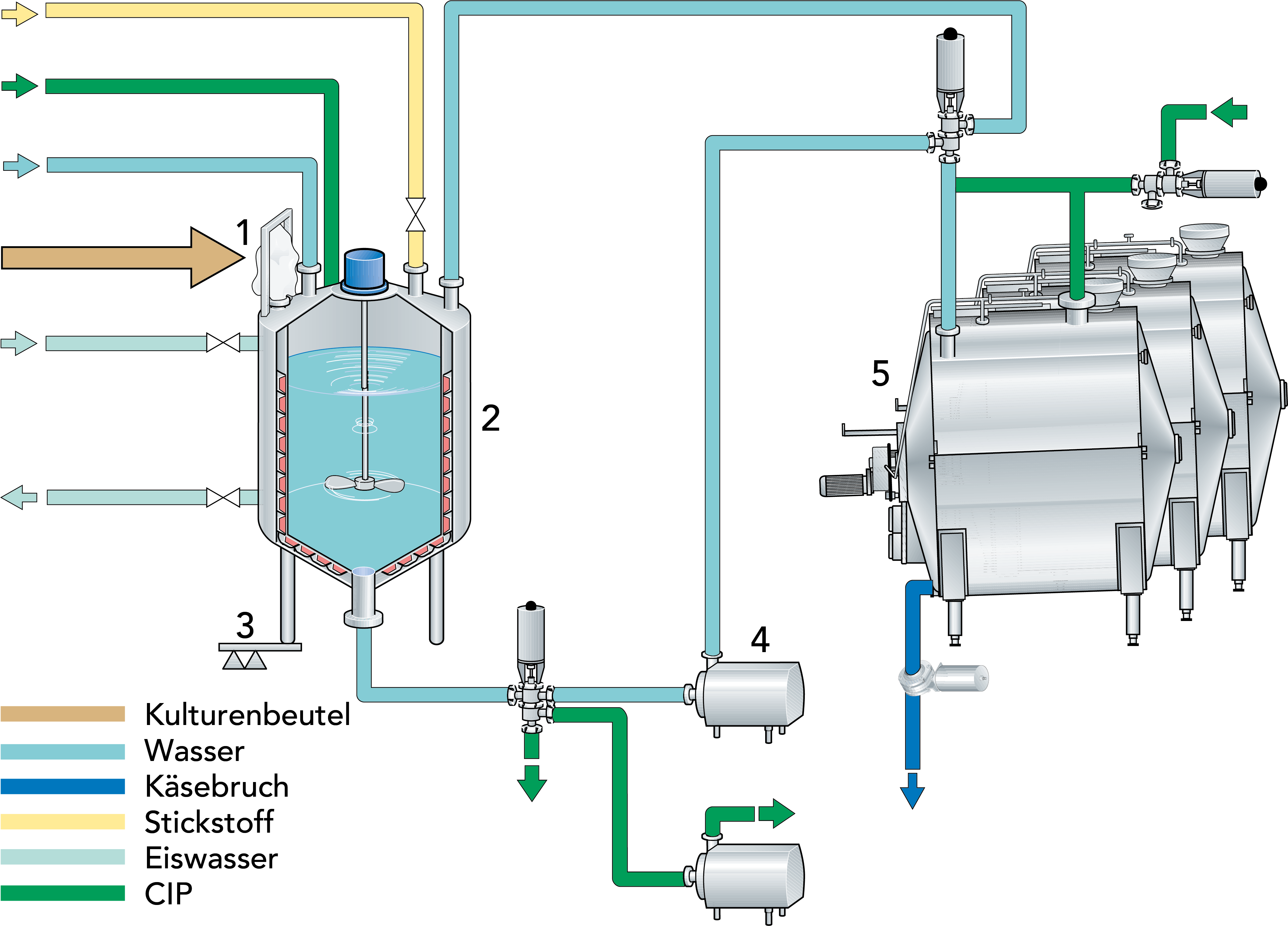

Für Molkereien oder Käsereien, die eine große Zahl von Tanks beimpfen müssen, wurde ein spezielles Beimpfungssystem von Tetra Pak und dem Kulturenhersteller Chr. Hansen namens „AISY" entwickelt. Das AISY-System kombiniert die Vorteile der Direktstarter mit denen einer automatischen Beimpfung (vgl. Abb. 10.10). Hochkonzentrierte Direktstarter werden in einen Puffertank gegeben und in kaltem Wasser aufgelöst. Nach einigen Minuten Rühren kann die aufgelöste Kultur zur Beimpfung inline dem Milchstrom zugegeben oder automatisch in Reifetanks oder die Käsefertiger gepumpt werden.