MILCH- UND MOLKENPULVER

Trocknen ist eine Methode, um Lebensmittel haltbar zu machen, bei der das Wachstum von Mikroorganismen, wie Hefen und Schimmelpilzen, durch Wasserentzug gehemmt wird. Trocknen ist eine der ältesten, der Menschheit bekannten Konservierungsarten und kann bis ins Altertum zurückverfolgt werden. Wie Marco Polo in seinen Reiseberichten über Asien vermerkte, produzierten die Mongolen bereits Milchpulver, indem sie Milch in der Sonne trockneten.

Heute werden die verschiedensten Produkte durch Dehydratation hergestellt und Trockner sind in so unterschiedlichen Industriezweigen wie Chemie, Pharma, Verfahrenstechnik und Milchverarbeitung im Einsatz. Früchte und Fleischprodukte werden ebenso getrocknet wie Milchprodukte, z. B. Milch und Molke, und verschiedene Arten von Babynahrung.

Der Wasseranteil eines Produkts kann auf verschiedene Weise gesenkt werden. Soll einem festen Lebensmittel Wasser entzogen werden, kann es von der festen in die flüssige oder gasförmige Form überführt werden. Zu diesem Zweck bietet die Industrie eine Vielzahl an verschiedenen Trocknersystemen an. Die Auswahl des Trockners hängt dabei davon ab, über welche Eigenschaften das Endprodukt verfügen soll.

Trocknen von lebensmitteln

EINFÜHRUNG

Warum Lebensmittel getrocknet werden, hat vor allem zwei Gründe:

- Wachstum und Aktivität von Mikroorganismen sollen verhindert bzw. gehemmt und das Produkt so konserviert werden

- Gewicht und Größe des Produkts sollen aus wirtschaftlichen Gründen verringert werden.

Wurde das Produkt richtig getrocknet, reichen die Eigenschaften des rehydrierten nahe an die Eigenschaften des frischen Lebensmittels heran, insbesondere was die Qualität der Nährstoffe, die Farbe, das Aroma und die Textur betrifft. Gelingt das Trocknen nicht in vorgesehener Weise, büßt das Produkt einen größeren Teil seines Nährwerts und Geschmacks ein und, was schwerer wiegt, es besteht das Risiko, dass es zu mikrobieller Verunreinigung, zu Verderbnis und letztlich sogar zu einer Lebensmittelvergiftung beim Verbraucher kommen kann.

GRUNDLAGEN DES TROCKNENS

Trocknen ist ein Stoffübergangsprozess, bei dem einem Feststoff, einer Suspension oder einer Flüssigkeit das Wasser oder eine andere Lösung entzogen wird. Dieser Prozess ist häufig der letzte Produktionsschritt vor dem Verkauf oder dem Verpacken. Eine Erhitzungseinheit sowie eine Einrichtung zum Dampfabzug sind häufig Bestandteile dieses Prozesses. Bei biologischen Produkten, wie Lebensmitteln, Getreide und auch Arzneimitteln, ist die zu entziehende Lösung in fast allen Fällen Wasser.

Lebensmittel werden meist mittels Heißluft getrocknet, durch die das Wasser entzogen wird. Für ein effektives Trocknen sollte die Luft heiß, trocken und in Bewegung sein. Diese Faktoren hängen eng miteinander zusammen, es kommt daher auf jeden einzelnen an: Weder kalte zirkulierende Luft noch feuchte zirkulierende Luft sind akzeptabel. Wie trocken die Luft ist, wird mit dem Begriff Luftfeuchtigkeit ausgedrückt: Je geringer die Luftfeuchtigkeit, desto trockener die Luft. Luftfeuchtigkeit lässt sich auf zwei Arten darstellen; die gebräuchlichere der beiden Arten ist das Verhältnis des Wasserdampfs in der Luft zu vollständig mit Wasser gesättigter Luft. Diese Kennzahl wird als relative Luftfeuchtigkeit (Relative Humidity, RH) bezeichnet. Bei völlig trockener Luft spricht man von 0 % RH und bei gänzlich mit Wasserdampf gesättigter Luft von 100 % RH.

Beim Trocknen wird einem Lebensmittel Wasser entzogen, das an die umgebende Luft abgegeben wird.

Für ein effektives Trocknen sollte die Luft heiß, trocken und in Bewegung sein. Diese Faktoren hängen miteinander zusammen, daher muss jeder Faktor korrekt eingestellt sein:

- Die Luft muss trocken sein, damit sie die Feuchtigkeit aus dem Produkt aufnehmen kann.

- Wird die das Produkt umgebende Luft erhitzt, trocknet das Produkt schneller.

- Strömt die Luft nicht über das Produkt hinweg, kann der absorbierte Wasserdampf nicht abtransportiert werden. Ein Ventilator oder Gebläse ist daher für die Luftzirkulation erforderlich.

Luft, die nicht mit Wasser gesättigt ist (RH niedrig), hat die Eigenschaft, weiteres Wasser aufnehmen zu können, und zwar so lange, wie sie noch nicht gesättigt ist. Prinzipiell kommt beim Trocknen trockene Luft mit dem Produkt in Kontakt und absorbiert einen Teil von dessen Feuchtigkeit. Diese Luft muss dann abgezogen und trockene Luft nachgeführt werden, damit der Vorgang des Feuchtigkeitsaustausches fortgeführt wird. Dieser Prozess bleibt in Gang, bis das Produkt getrocknet ist. Wird feuchte Luft (RH hoch) verwendet, z. B. in tropischen Klimazonen, wo sie ohnehin relativ feucht ist, kommt es schneller zur Sättigung; bei der die Luft dann keinen Wasserdampf vom Produkt mehr aufnehmen kann. Das Trocknen kostet daher in den feuchten Tropengebieten mehr Zeit als in den trockenen Gebieten.

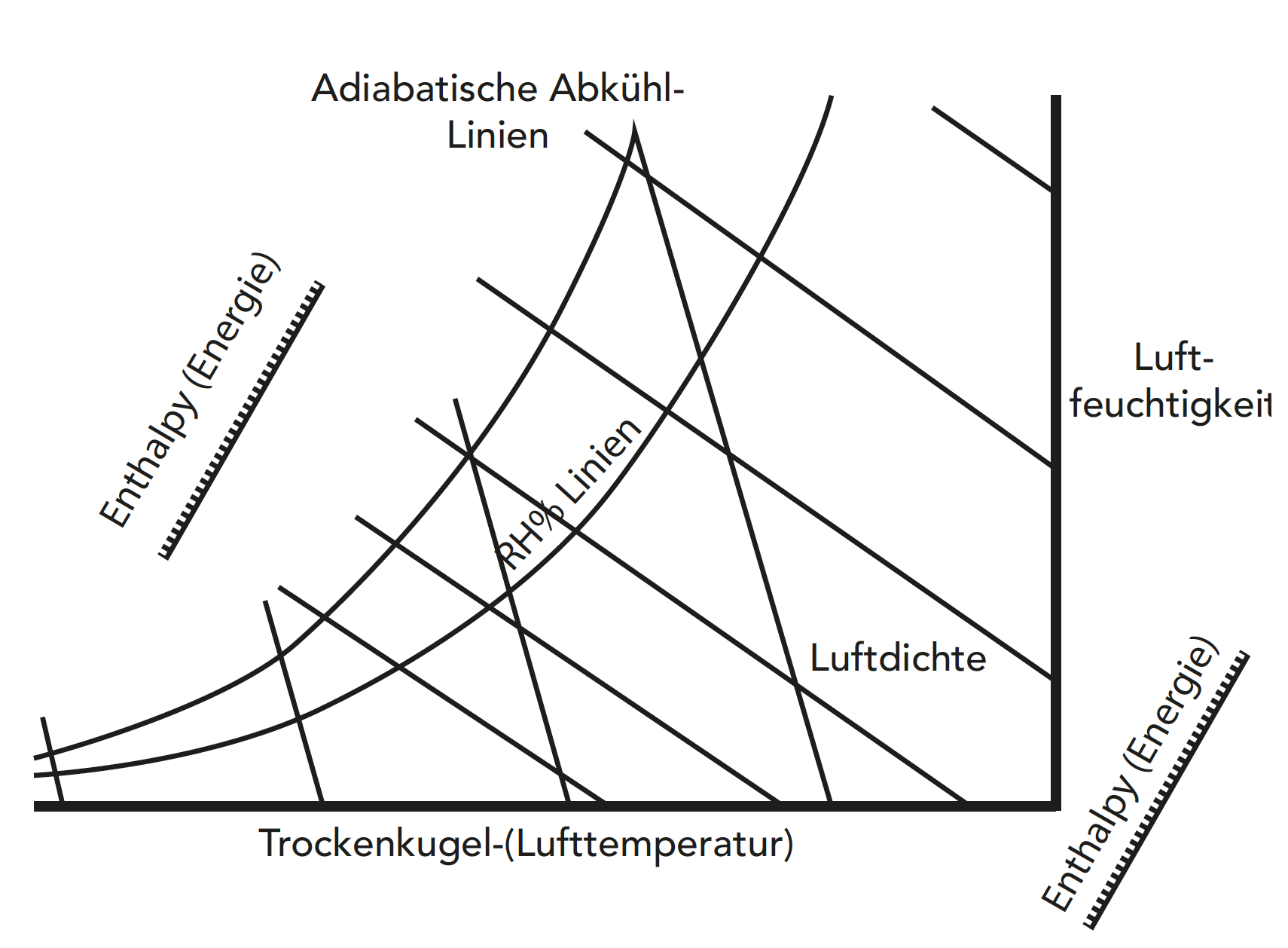

Luftfeuchtigkeit wird durch die Temperatur der Luft beeinflusst: Höhere Temperaturen senken die Luftfeuchtigkeit, so dass die Luft mehr Wasserdampf aufnehmen kann. Das Verhältnis zwischen Temperatur und RH ist in Abb. 17.1 als psychrometrisches Diagramm dargestellt.

Zu beachten sind zwei Arten der Lufttemperatur: die Trocken- und die Feuchtkugeltemperatur. Mithilfe dieser beiden Kennzahlen wird die Luftfeuchtigkeit der Luft bei einer gegebenen Temperatur beurteilt.

Der Taupunkt bezeichnet die Temperatur, bei der die Sättigung der Luft mit Feuchtigkeit erreicht ist (100 % RH). Wird die Luft an diesem Punkt nun abgekühlt, kondensiert das in der Luft enthaltene Wasser. Dieses Phänomen lässt sich nachts beobachten, wenn die Luft abkühlt und sich der Wasserdampf als Tau am Boden niederschlägt. Adiabatische Abkühlungslinien sind die schrägen, parallelen Geraden im Diagramm, die zeigen, wie die absolute Luftfeuchtigkeit sinkt, indem die Temperatur der Luft ansteigt.

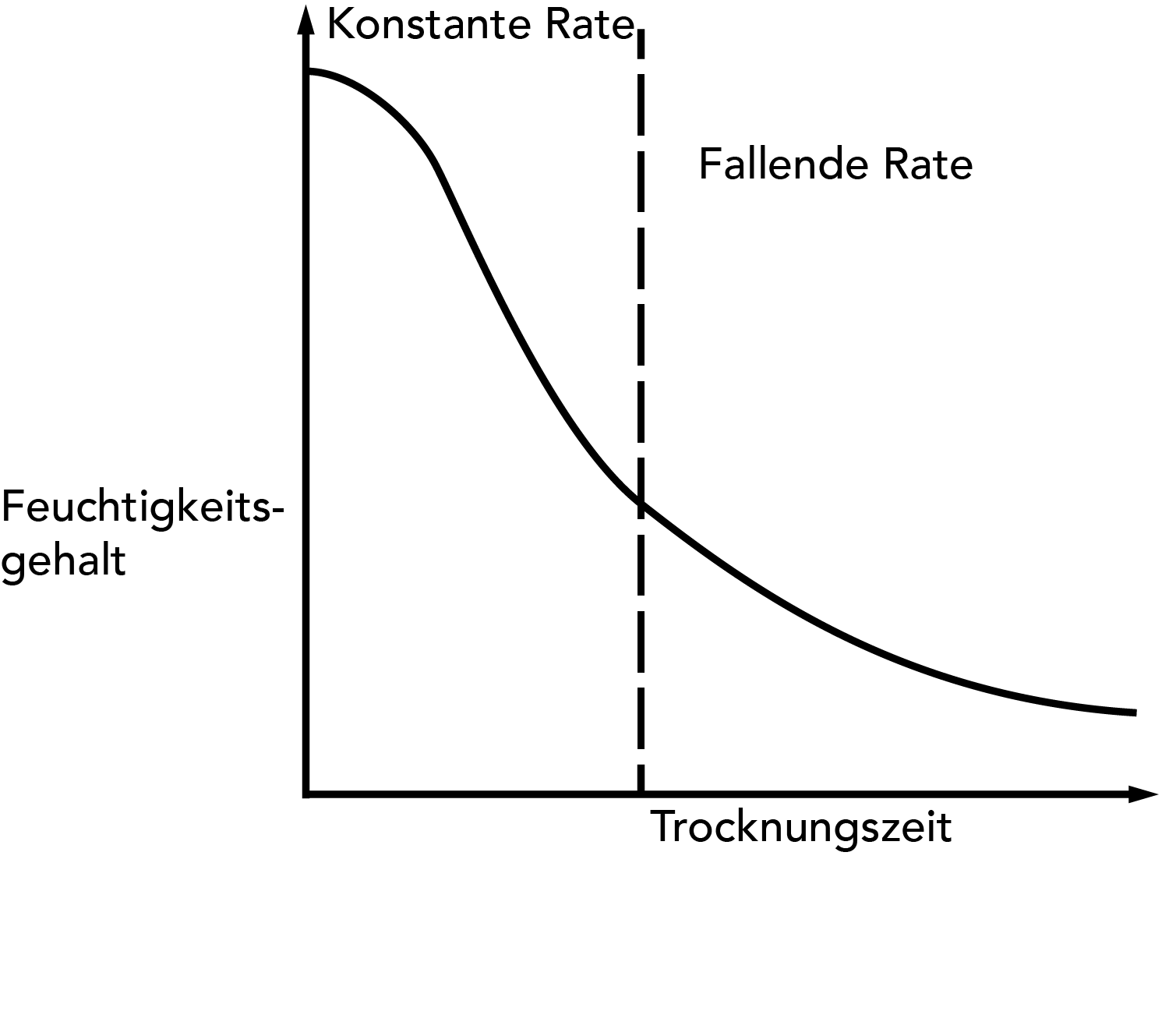

Befindet sich Produkt im Trockner, wird während eines kurzen Zeitraums dessen Oberfläche aufgeheizt. Daran schließen sich zwei unterschiedliche Phasen an: die der konstanten und diejenige der fallenden Trockenrate. Während der Phase mit konstanter Rate wird der Oberfläche des Nahrungsmittels durch Verdampfen Wasser entzogen. Ist der Zustand der Luft (Temperatur und relative Feuchtigkeit) im Trockner konstant, verdampft das Wasser bei konstanter Rate. In Abb. 17.2 ist dies als senkrechte Gerade dargestellt. Im Verlauf des Trocknens muss auch Wasser aus dem Inneren des Produkts verdampft werden. Dies wird zunehmend schwieriger, da das Wasser immer weitere Wege durch das Produkt zurücklegen muss, bevor es an der Oberfläche verdampft wird. Die Trockenrate fällt dadurch, was als Phase der fallenden Rate bezeichnet wird. Im Diagramm entspricht dies dem flacher verlaufenden Teil der Kurve. Wenn dem Produkt schließlich keine weitere Feuchtigkeit mehr entzogen werden kann, ist das Gleichgewicht mit der Trocknerluft hergestellt (vgl. den letzten, flachen Abschnitt der Kurve).

In der Phase der fallenden Trockenrate hängt diese vor allem von der chemischen Zusammensetzung sowie der physischen Struktur des Produkts ab. Die Temperatur der Trocknerluft ist in dieser Phase ebenfalls wichtig, da die Heißluft die Feuchtigkeit innerhalb des Produkts in Richtung der Oberfläche transportiert.

VERWENDUNG EINES PSYCHROMETRISCHEN DIAGRAMMS

Ein psychrometrisches Diagramm ist die grafische Darstellung der verschiedenen Eigenschaften der Luft, die beim Trocknen eine Rolle spielen. Bei den im Diagramm dargestellten Eigenschaften handelt es sich um die Temperatur, die absolute Luftfeuchtigkeit, die relative Luftfeuchtigkeit (%) und die Dichte der Luft. Das Diagramm wurde entwickelt, um Berechnungen im Rahmen des Trocknens zu erleichtern und die Entwicklung von Trocknern zu unterstützen. Heute stehen Softwareanwendungen zur Verfügung, mit denen sich die Eigenschaften der Luft berechnen lassen. Unter Abbildung 17.2 ist ein einfaches psychrometrisches Diagramm dargestellt.

BEDEUTUNG DER TEILCHENGRÖSSE

Die Trockenrate hängt vor allem von der Rate ab, mit der die Feuchtigkeit aus dem Inneren eines Teilchens oder des Produkts an dessen Oberfläche gelangen kann. Je kürzer die Distanz ist, die die Feuchtigkeit überwinden muss, desto höher ist die Trockenrate. Aus diesem Grund sollte das Produkt zum Trocknen möglichst in zerkleinerter Form vorliegen. Im Verhältnis zu dessen Volumen wird bei Zerkleinerung auch die Oberfläche des Produkts vergrößert. Dies erhöht schließlich die Rate, mit der das Wasser verdampfen kann.

Verkrustung ist ein Prozess, der bei manchen Lebensmitteln während des Trocknens auftritt. Er ist charakterisiert durch die Bildung einer festen Haut auf der Oberfläche der Partikel von z. B. Milchprodukten, wodurch die Trockenrate sinkt, also das Trocknen sich verlangsamt. Während des Trocknens wandert die Feuchtigkeit aus dem Inneren des Produkts in Richtung der Außenseite, wo sie verdampft. Entwickelt sich an der Oberfläche des Produkts eine harte Kruste, kann die Feuchtigkeit aus dem Inneren des Produkts nicht mehr entweichen. Verkrustungen entstehen, wenn das Produkt in der ersten Phase (mit kontinuierlicher Rate) zu schnell getrocknet wird, und können vermieden werden, wenn zu Beginn des Trockenprozesses kältere Luft verwendet wird.

HALTBARKEIT UND LAGERUNG GETROCKNETER LEBENSMITTEL

Das Produkt kann sicher gelagert werden, wenn dessen Feuchtigkeitsgehalt einen gewissen Grenzwert nicht überschreitet: bei Früchten und Fleischprodukten 20 % und bei Gemüse 10 %; bei Milchprodukten sollte der Wert bei 2,5 bis 5 % liegen. Die Haltbarkeit getrockneter Lebensmittel während des Lagerns hängt vom Feuchtigkeitsgehalt sowie davon ab, wie leicht ein Produkt Feuchtigkeit aus der Luft aufnehmen kann. Das Risiko der Feuchtigkeitsaufnahme über die Luft ist in Regionen mit hoher Luftfeuchtigkeit selbstverständlich besonders groß. Allerdings sind verschiedene Produkte auch unterschiedlich anfällig für die Feuchtigkeitsaufnahme. Lebensmittel, die feuchtigkeitsanfällig sind, sollten in wasserdichtem Material verpackt werden.

Ein geringer Feuchtigkeitsgehalt ist zwar eine notwendige Bedingung, aber dennoch keine Garantie für die Haltbarkeit eines Produkts. Sehr viel wichtiger für das Wachstum von Mikroben ist die Feuchtigkeitsverfügbarkeit, die durch den Begriff Wasseraktivität (aw) beschrieben wird. Die Wasseraktivität kann Werte zwischen 0 und 1 annehmen. Je niedriger dieser Wert ist, desto schwieriger ist es für Mikroorganismen, sich auf Lebensmitteln auszubreiten.

Beispiele für die verschiedenen Feuchtigkeitsgehalte und aw-Werte für ausgewählte Lebensmittel sowie die sich daraus ergebenden Anforderungen an deren Verpackung sind in Tabelle 17.1 dargestellt.

METHODEN DES TROCKNENS

Lebensmittel lassen sich mit Hilfe der verschiedensten Methoden trocknen. Jede davon hat seine Vorteile für unterschiedliche Anwendungen. Einige dieser Methoden sind:

- Gefriertrocknung

- Trommel- oder Walzentrocknung

- Hordentrocknung

- Sprühtrocknung

- Betttrocknung

- Überkritische Trocknung

- Dielektrische Trocknung

- usw.

Einige dieser Methoden zum Trocknen werden in den folgenden Absätzen beschrieben.

GEFRIERTROCKNUNG

Gefriertrocknen oder Lyophilisierung ist eine Methode des Trocknens, bei der die Lösung vor dem Trocknen gefroren und anschließend sublimiert, also von der festen direkt in die gasförmige Phase überführt wird. Der Schmelzpunkt der Lösung wird dabei nicht überschritten. Die natürlichen biologischen Eigenschaften der Proteine bleiben dabei erhalten, ebenso wie die Vitamine und bioaktiven Verbindungen. Der Druck kann mittels einer Hochvakuumpumpe gesenkt werden. (Das Gefriertrocknen ist auch bei Atmosphärendruck in trockener Luft möglich.)

Wird eine Vakuumpumpe verwendet, wird der durch die Sublimierung erzeugte Dampf aus dem System entfernt, indem er in einem Kondensator, der sich außerhalb der Gefriertrocknungskammer befindet, bei sehr geringen Temperaturen in Eis umgewandelt wird.

Nach Abschluss des Gefriertrocknens wird das Vakuum meist dadurch aufgehoben, dass ein Inertgas wie Stickstoff eingelassen wird. Danach wird das Produkt verpackt und versiegelt. Wegen des hohen Energiebedarfs ist das Gefriertrocknen bei der Herstellung von Milchpulver nicht gebräuchlich.

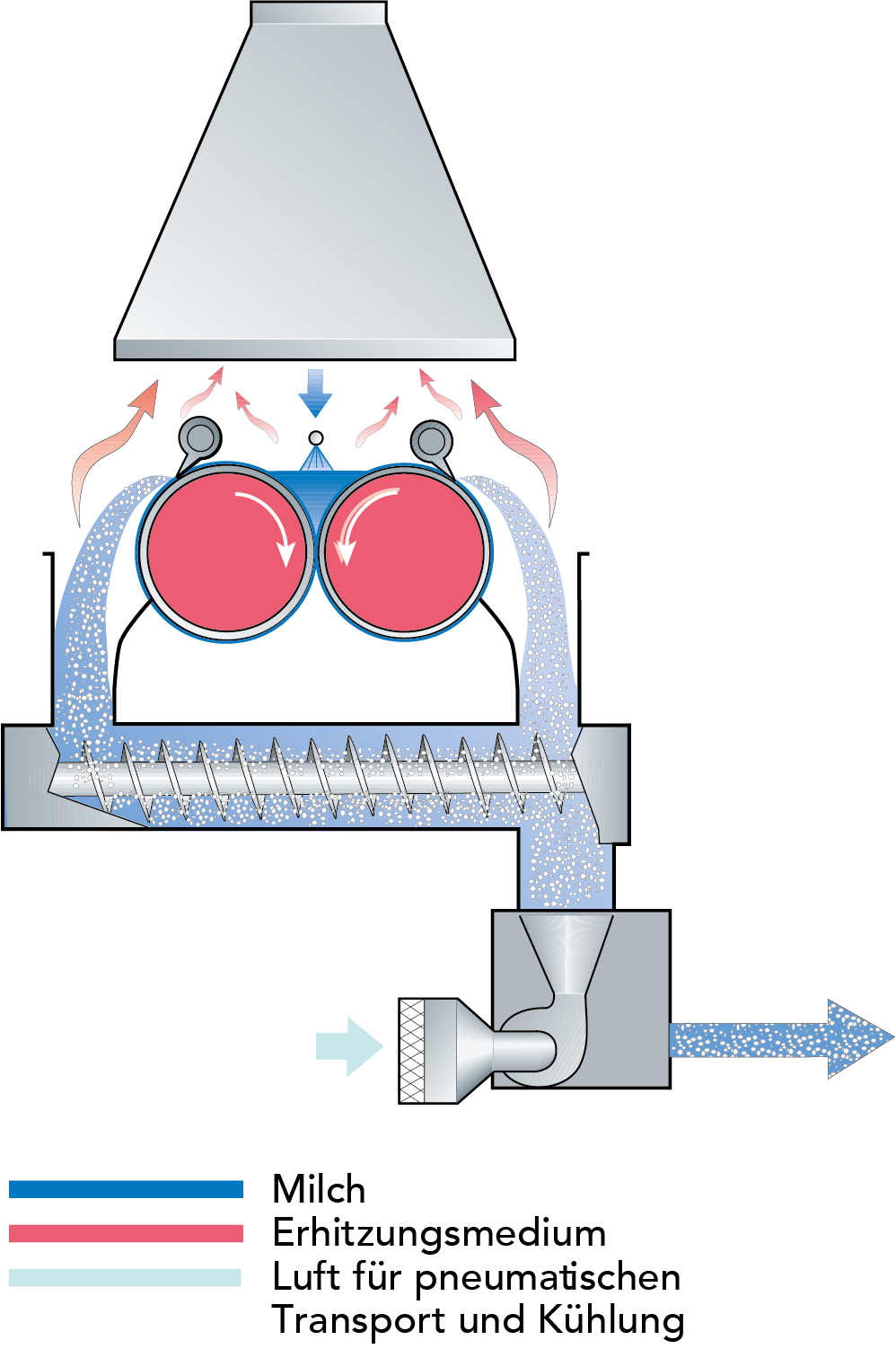

TROMMEL- ODER WALZENTROCKNUNG

Trommel- oder Walzentrocknung kommt als Methode zum Trocknen flüssiger Produkte zum Einsatz. Bei der Walzentrocknung wird das Material bei relativ geringen Temperaturen auf rotierenden, dampferhitzten Walzen getrocknet, die ein Trockenprodukt in Form von Pulverflocken liefern. Das Wasser verdampft aus dem Konzentrat und der Dampf wird abgezogen. Dann wird das Produkt gemahlen, um die gewünschte Flocken- oder Pulverform zu erhalten.

Je nach gewünschter Leistung beträgt die Länge eines Walzentrockners 1 - 6 m und der Walzendurchmesser 0,6 - 3 m. Die Leistung ist abhängig von der Filmdicke, der Walzenoberflächentemperatur, der Walzengeschwindigkeit und dem Trockenmassegehalt des zulaufenden Produktes.

Die modernen Verfahren der Walzentrocknung liefern getrocknete Zutaten, die sich unmittelbar rekonstituieren lassen und nah an Aroma, Farbe und Nährwert des ursprünglichen Produkts heranreichen. Durch die relativ heißen Oberflächen können die Proteine denaturiert werden, wodurch die Löslichkeit von Milch abnimmt und braune Verfärbungen auftreten können. Andererseits wird durch die Wärmebehandlung das Wasserbindevermögen des Pulvers erhöht.

Zu den Vorteilen der Walzentrocknung gehört, dass mit dieser Methode viskose Lebensmittel getrocknet werden können, die sich anders nur schwierig trocknen lassen. Produkte, bei denen die Walzentrocknung vorteilhaft ist, sind z. B. Stärke, Frühstücksflocken und Instant-Kartoffelbrei, die auf diese Weise auch kaltwasserlöslich werden.

SPRÜHTROCKNUNG

Sprühtrocknung ist der am häufigsten verwendete industrielle Prozess zur Teilchenbildung und zum Trocknen. Die Sprühtrockung hat sich als das geeignetste Verfahren zum Trocknen von Milchprodukten wie Milch, Molke und Babynahrung erwiesen. Sie ist besonders geeignet für die kontinuierliche Herstellung wärmeempfindlicher Produkte aus flüssigem Ausgangsmaterial, wie z. B. Lebens- und Arzneimittel. Zum Ausgangsmaterial zählen Lösungen, Emulsionen und pumpbare Suspensionen. Diese Technik ist ideal geeignet, wenn das Endprodukt den Anforderungen festgelegter Qualitätsstandards entsprechen muss. Dies bezieht sich auf die Verteilung der Teilchengröße, den Restfeuchtegehalt, das Schüttgewicht und andere physikalische und funktionale Eigenschaften.

Zu Beginn des Sprühtrocknens wird die Flüssigkeit zerstäubt. Die entstehenden Tröpfchen treffen in einer Trockenkammer dann auf Heißluft. Zerstäubt wird das Produkt mittels Rotations- (Dreh-) oder Düsenzerstäuber. In manchen Anwendungsfällen werden auch Düsen verwendet, die zwei Flüssigkeiten versprühen oder mit Ultraschall arbeiten. Abhängig von den Prozesserfordernissen, lassen sich Tröpfchengrößen von 10 bis 500 μm erreichen. Die meisten der üblichen Anwendungen arbeiten mit Tröpfchen-Durchmessern zwischen 100 und 200 μm. Bei kontrollierten Temperatur- und Luftstromverhältnissen verdampft die Feuchtigkeit der Tröpfchen und es werden kontinuierlich trockene Teilchen gebildet. Pulver wird fortlaufend aus der Trockenkammer abgezogen und von den Abluftgasen mithilfe von Zyklonabscheidern, Schlauchfiltern oder beidem abgetrennt. In manchen Fällen werden auch Nassabscheider verwendet.

Im Sprühtrockner wird Wasser aus dem zu trocknenden Konzentrat von der Oberfläche vieler kleiner Tröpfchen verdampft (1 Liter Konzentrat wird durch Zerstäuben in 1.2 x 1011 Tröpfchen mit einem Durchmesser von 50 μm und einer Gesamtoberfläche von 120 m2 umgewandelt.). Diese kleinen Tröpfchen werden mithilfe eines (Rotations- oder Hochdruckdüsen-)Zerstäubers erzeugt. Die Tröpfchen treffen dann auf einen Heißluftstrom, der durch das verdunstende Wasser aus dem Konzentrat abgekühlt wird. Diese kühlere und feuchte Abluft wird aus dem Trockner abgezogen und gelangt nach Abtrennung der Trockenpartikel in die Atmosphäre. Diese getrockneten Teilchen werden nach der Trennung von der Prozessluft noch weiter getrocknet und schließlich gekühlt.

ANWENDUNGSFÄLLE VON MILCHPULVER

Milchpulver kann für verschiedene Applikationen eingesetzt werden; dazu gehören:

- Rekombination von Milch und Milchprodukten

- Backindustrie, zur Volumenerhöhung bei Brot und zur Verbesserung des Wasserbindungsvermögens. Das Brot bleibt für längere Zeit frisch.

- Ersatz für Eier in Brot und Feingebäck

- Herstellung von Milchschokolade in der Schokoladenindustrie

- Herstellung von Würstchen und verschiedenen Fertiggerichten in der Lebensmittelindustrie sowie im Catering

- Babynahrung

- Produktion von Eiscreme

- Tierfutter, Kälberaufzuchtmittel

Milchpulver ist ein Milchprodukt, das durch Eindampfen von Milch zu einem trockenen Material verarbeitet wird. Ein Grund für das Trocknen von Milch ist die Konservierung; Milchpulver ist viel länger haltbar als flüssige Milch und muss wegen seines geringen Feuchtigkeitsgehalts nicht gekühlt werden. Ein weiterer Grund ist die Volumenreduzierung, durch die der Transport wirtschaftlicher wird. Zu Milch und Milchprodukten in Pulverform gehören Produkte wie getrocknete Vollmilch, fettfreie Trockenmilch, getrocknete Buttermilch, Trockenmolke und getrocknete Mischmilch. Viele für den Export bestimmte Milchprodukte erfüllen Normen, die im Lebensmittelkodex festgelegt sind.

Jedes Anwendungsgebiet hat seine eigenen spezifischen Anforderungen an das Milchpulver. Soll das Pulver mit Wasser für den direkten Verbrauch gemischt werden (Rekombination), muss das Milchpulver eine gute Löslichkeit, einen einwandfreien Geschmack und den entsprechenden Nährwert haben. Für diese Anwendung muss das Produkt sehr schonend in einem Sprühtrockner getrocknet werden. Für die Schokoladenherstellung ist eine gewisse Karamellisierung der Laktose von Vorteil. Hier kann das Pulver einer intensiven Wärmebehandlung auf einem Walzentrockner ausgesetzt werden.

FETTFREIE TROCKENMILCH UND MAGERMILCHPULVER

Fettfreie Trockenmilch und Magermilchpulver sind sehr ähnliche Produkte. Beide werden durch Wasserentzug aus pasteurisierter Magermilch gewonnen. Beide weisen einen Feuchtigkeitsgehalt von 5 % oder weniger und einen Milchfettanteil (nach Gewicht) von 1,5 % oder weniger auf. Der Unterschied besteht darin, dass Magermilchpulver einen Milchproteinanteil von mindestens 34 % enthält, während der Proteinanteil fettfreier Trockenmilch nicht standardisiert ist. Fettfreie Trockenmilch und Magermilchpulver werden anhand der zu ihrer Herstellung verwendeten Wärmebehandlung für die Verwendung als Zusatzstoff klassifiziert. Die drei wichtigsten Klassen sind: High-heat (geringste Löslichkeit), Medium-heat und Low-heat (höchste Löslichkeit). Fettfreie Trockenmilch und Magermilchpulver sind in walzen- und sprühgetrockneter Form verfügbar, wobei Letzteres die verbreitetere Variante ist.

Die sprühgetrocknete fettfreie Trockenmilch sowie Magermilchpulver werden in zwei Formen angeboten: normal oder nicht-agglomeriert (nicht-instant) und agglomeriert (instant).

Je nach der Intensität der Wärmebehandlung wird Milchpulver in verschiedene Kategorien eingeteilt. Diese sind abhängig von der jeweiligen Temperatur/Zeit-Kombination, der die Magermilch vor und während der Eindampfung und Trocknung ausgesetzt wurde. Durch die Wärmebehandlung denaturieren die Molkenproteine, wobei der Denaturierungsanteil mit der Intensität der Wärmebehandlung zunimmt. Der Grad der Denaturierung wird üblicherweise als Molkenprotein-Stickstoff-Index (Whey Protein Nitrogen Index, MPNI) ausgedrückt, d. h. in Milligramm undenaturierter Molkenproteinstickstoff pro Gramm Pulver. Eine Übersicht über die verschiedenen Kategorien sprühgetrockneten Magermilchpulvers ist in Tabelle 17.3 zusammengefasst.

VOLLMILCHPULVER

Vollmilchpulver wird üblicherweise durch Wasserentzug aus pasteurisierter, homogenisierter Vollmilch gewonnen. Es kann auch durch Vermengen von Flüssig-, Kondens- oder Magermilchpulver mit flüssigem oder getrocknetem Rahm oder mit flüssiger, Kondens- oder getrockneter Milch hergestellt werden. Nach der Standardisierung des Fettanteils muss die Milch nicht mehr homogenisiert werden, sofern sie gründlich durchgerührt worden ist und somit ohne Lufteinschlüsse vorliegt. Eine eventuelle Homogenisierung wird üblicherweise zwischen der Eindampfung und dem Sprühtrocknen durchgeführt. Vollmilchpulver muss zwischen 26 und 40 Gew-% Milchfett auf Basis des unverarbeiteten Produkts enthalten und darf einen Feuchtigkeitsgehalt von nicht mehr als 5,0 Gew-% auf Basis der fettfreien Milchtrockenmasse (MSNF) aufweisen. Das Wachstum von Mikroorganismen wird verhindert, indem möglichst viel Feuchtigkeit entzogen wird.

Milch für Vollmilchpulver wird bei 80 - 85 °C pasteurisiert, um einen Großteil der lipolytischen Enzyme zu inaktivieren. Diese würden ansonsten das Milchfett während der Lagerung abbauen.

Vollmilchpulver sind in walz- und sprühgetrockneter Form verfügbar, wobei Letzteres die verbreitetere Variante ist. Außerdem ist eine Anreicherung mit Vitaminen und Mineralien möglich.

Typische Anwendungsfälle: Für Back- und Süßwaren, Milchprodukte, Backmischungen, Saucen und Suppen als:

- Verbrauchsgünstige Quelle von Milchtrockenmasse, einschließlich Milchfett

- Zweckmäßige Form nahrhafter Milch, die nicht gekühlt werden muss und sich leicht rekonstituieren lässt

- Molkereieinsatzstoff, der einfach transportiert und gelagert werden kann

Für die Produktion von Magermilch- und Vollmilchpulver mit einer extrem guten Benetzbarkeit und Löslichkeit – bekannt als Instant-Pulver – gibt es spezielle Methoden. Dieses Pulver wird zu größeren Teilen agglomeriert. Eine Anzahl an Partikeln wird zu einem größeren Korn (Agglomerat) zusammengefügt. Die durchschnittliche Korngröße des Produktes nimmt zu. Dieses Instant-Pulver löst sich auch in kaltem Wasser sofort auf.

MOLKENPULVER

Molke hat als Zutat eine relativ kurze Geschichte. Noch in der Generation vor uns wurde Molke, die bei der Käseherstellung anfiel, als Abfall betrachtet. Heute ist Molke ein wertvolles Nebenprodukt der Käseproduktion.

Molke wird vor Ort aufbereitet und steht dann als vielseitige Zutat für Lebensmittel, Getränke und für Futtermittel zur Verfügung. Durch technische Fortschritte sowie Investitionen in Forschung und Entwicklung konnten die Hersteller von Molke ihr Produktportfolio erweitern, von einfachen bis zu einer Vielzahl an höherwertigen Produkten, einschließlich Molkenproteinkonzentraten, Isolaten und Fraktionen. Während die Innovationen weiter anhalten, sucht die Branche neue Verwendungsmöglichkeiten und Märkte für diese wertvollen Zutaten.

Molkenprodukte verbessern die Textur, das Aroma und die Farbe von Produkten. Produkte lassen sich emulgieren und stabilisieren, deren Fließverhalten und Löslichkeit in Trockenmischungen kann dadurch verbessert und deren Haltbarkeit verlängert werden. Darüber hinaus weist Molke eine Reihe an weiteren Eigenschaften auf, die vorteilhaft auf die Lebensmittelqualität wirken.

Durch Veredelung von Molke lassen sich viele verschiedene Produkte herstellen, z. B.:

- Süßmolkenpulver

- Laktosereduzierte Molke

- Entmineralisierte Molke

- WPC34

- WPC80

- WPI

- Permeat

- Mineralische Milchinhaltsstoffe

- andere Molkenproteinderivate

Süßmolkenpulver wird gewonnen, indem Frischmolke getrocknet (die bei der Herstellung beispielsweise von Hartkäse, Cheddar, Mozzarella und Schweizerkäse anfällt) und pasteurisiert wird. Der Frischmolke darf kein Konservierungsmittel hinzugefügt werden. Süßmolkenpulver enthält, mit Ausnahme der Feuchtigkeit, alle Bestandteile der Frischmolke in demselben relativen Mengenverhältnis.

Sprühtrocknung

EINFÜHRUNG

Bei der Sprühtrocknung werden wertvolle Nährstoffe erhalten. Das Verfahren ist wegen des hohen Energieverbrauchs sowie der Größe der Anlage und der entsprechenden Gebäudegröße allerdings kostenaufwendig. Um die Energiekosten möglichst gering zu halten, wird die Trockenmasse in den zu trocknenden Flüssigkeiten zunächst durch Wasserentzug mittels Umkehrosmose und/oder Eindampfung maximiert. Diese Methode verbraucht 10 - 15 % der für das Sprühtrocknen aufzuwendenden Energie.

Produkte, die für die Sprühtrocknung infrage kommen, weisen verschiedene Zusammensetzungen auf und sind für unterschiedliche Anwendungen bestimmt. Ein Produkt muss daher bestimmte Eigenschaften und Funktionalitäten besitzen. Sprühtrockner müssen flexibel genug sein, um dieser Vielfalt an Anforderungen zu entsprechen. Sprühtrocknung ist üblicherweise die letzte Station im Herstellungsprozess. Die Endprodukte bedienen die verschiedensten Anforderungen des Marktes. Es erscheint daher nicht verwunderlich, dass der Sprühtrockner die zentrale Anlage an den Standorten ist, die Trocknungsverfahren einsetzen.

ARBEITSPRINZIP DER SPRÜHTROCKNUNG

Die Pulverherstellung durch Sprühtrocknung besteht aus zwei Schritten. In der ersten Phase wird die vorbehandelte Milch auf einen Trockenmassegehalt von üblicherweise 48 - 52 % eingedampft. Molke wird hingegen auf 58 - 62 % TM konzentriert. Im zweiten Schritt wird das Konzentrat in einem Sprühtrockner zu Pulver verarbeitet. Die Trocknung ist ebenfalls ein mehrstufiger Prozess:

- Zerstäuben des Konzentrates in sehr feine Tröpfchen in einem Heißluftstrom

- Wasserverdampfung und Trocknung

- Abtrennung des Pulvers von der Trockenluft.

Das Eindampfen ist nötig, um ein qualitativ hochwertiges Pulver zu erhalten. Ohne die Vorkonzentration sind die Pulverpartikel sehr klein und haben einen hohen Luftgehalt, eine geringe Benetzbarkeit sowie eine kurze Haltbarkeit. Zudem wäre das Verfahren höchst unwirtschaftlich. Üblicherweise werden zur Konzentrierung Rohrbündel-Fallstromeindampfer eingesetzt, die ein- oder mehrstufig arbeiten (vgl. Kapitel 6.5).

Abhängig vom Produkt, das getrocknet werden soll, können ein- oder mehrstufige Trockenverfahren eingesetzt werden. Im Falle der einstufigen Trocknung wird der endgültige Feuchtigkeitsgehalt des Produkts in der Trockenkammer erreicht. Bei der mehrstufigen Trocknung wird in einem nachgelagerten Fließbett weiteres Wasser entzogen.

- Durch den Wasserentzug werden Volumen und Masse in den meisten Fällen enorm reduziert. Sprühtrocknung ist ein wesentlicher Schritt für diese Mengen-Reduzierung und spart zudem Verpackungsmaterial ein. Diese Faktoren zusammengenommen bedeuten ihrerseits große Energieeinsparungen, die vom Energieverbrauch bei der Sprühtrocknung abgezogen werden können.

- Sprühtrocknung konserviert Lebensmittel und andere verderbliche Zutaten, da die Wasseraktivität des getrockneten Produkts deutlich unterhalb des Niveaus liegt, bei dem sich Bakterien, Schimmel und Hefen vermehren können. Daher erhöht sich durch Trocknen verderblicher Produkte deren Haltbarkeit.

- Im Hinblick auf die Temperaturbelastung des Produktes ist die Sprühtrocknung ein relativ schonender Prozess. Die Schädigung wärmeempfindlicher Bestandteile ist daher minimal.

- Flüssige Produkte können vor dem Trocknen kontrollierten Wärmebehandlungen unterzogen werden, um bestimmte Funktionalitäten zu erreichen und um Mikroorganismen zu zerstören.

- In vielen Fällen lässt sich mit Sprühtrocknern nicht nur Wasser verdampfen. Während des Sprühtrocknens können durch Agglomeration und Einbringen trockener Bestandteile bestimmte Funktionalitäten hergestellt werden. Außerdem kann das Produkt mit hydrophilen Mitteln überzogen werden, um ein Endprodukt mit Instant-Eigenschaften zu erhalten.

- Viele sprühgetrocknete Produkte dienen als Bestandteile in Trockenmischungen oder als Füllmittel in Tabletten (Laktose, Stärken, Maltodextrine).

ZERSTÄUBUNG

Wichtigstes Ziel des Zerstäubens von Konzentrat ist, die Oberfläche, von der das Wasser verdampft, so weit wie möglich zu vergrößern. Je feiner das Produkt zerstäubt wird, desto größer ist die spezifische Oberfläche und desto effektiver und effizienter ist der Trocknungsprozess. Ein Liter Milch in Form einer Kugel hat eine Oberfläche von ca. 0.05 m2. Wird diese Menge an Milch im Sprühtrockner zerstäubt, hat jedes einzelne der kleinen Tröpfchen eine Oberfläche von 0.05–0.15mm2, d. h., durch die Zerstäubung wird die spezifische Oberfläche etwa um den Faktor 700 erhöht.

Die Art der Zerstäubung hängt vom Produkt, der gewünschten Partikelgröße und den Anforderungen an das getrocknete Produkt ab. Dies sind z. B. Struktur, Partikelgröße, Schüttgewicht, Löslichkeit, Benetzbarkeit und Dichte.

Diese beiden Zerstäubungssysteme sind heute Standard:

- Hochdruckzerstäubung (mit Düse)

- Rotationszerstäubung (Rotary Disc)

Es besteht ein wichtiger funktioneller Unterschied zwischen Düsen- und Zentrifugalzerstäubung. Eine stationäre Düse, welche die Milch in die gleiche Richtung wie den Luftstrom versprüht, und ein Zentrifugalzerstäuber werden in Abb. 17.4 gezeigt.

Der Druck an der Düse bestimmt die Partikelgröße. Bei hohen Drücken (bis zu 30 MPa oder 300 bar) wird das Pulver sehr fein und hat eine hohe Dichte. Bei niedrigen Drücken (20 - 5 MPa oder 200 - 50 bar) werden größere Partikel gebildet und der Staubanteil wird geringer. Der Druck wird durch Mehrkolben-Hochdruckpumpen aufgebaut. Dies sind meist Homogenisatoren, die bei vielen Produkten ohnehin verwendet werden müssen und bei einigen Produkten auch als Hochdruckpumpe ohne Homogenisierstufe laufen. Der Zentrifugalzerstäuber besteht aus einem elektrischen Antrieb, der eine Scheibe, mit einer Anzahl horizontaler Kanäle, in Rotation versetzt. Das Produkt wird mittig in die Scheibe geleitet und durch Zentrifugalkraft mit hoher Geschwindigkeit durch die Kanäle gedrückt.

Die Scheiben rotieren je nach Durchmesser mit 5.000 bis 25.000 U/min. Es ergeben sich Umfangsgeschwindigkeiten zwischen 100 m/s und 200 m/s.

Der Produktstrom wird durch die hohe Geschwindigkeit beim Austritt aus dem Kanal in feinste Tröpfchen zerrissen. Die Tröpfchengröße und damit auch die Partikelgröße des Pulvers kann durch Änderung der Zerstäuberdrehzahl direkt beeinflusst werden. Zur Speisung dieser Zerstäuberbauart genügt normalerweise eine Kreiselpumpe. Grundsätzlich lässt sich durch Düsenzerstäubung eine höhere Partikelgröße erreichen, ca. 150 μm bis 300 μm gegenüber ca. 40 μm bis 150 μm mit der Zentrifugalzerstäubung, die dafür aber unkomplizierter in der Bedienung und unempfindlicher gegen Schwankungen in der Viskosität und der Zulaufmenge des Produktes ist.

TROCKNUNG

Sobald das zerstäubte Konzentrat mit der Heißluft in Berührung kommt, verdampft das Wasser unmittelbar und es bilden sich Pulverpartikel. Indem man den Zerstäuber oder die Hochdruckdüsen in der Auslassöffnung des Luftverteilers oder des sogenannten Venturi-Rohrs platziert, besteht ein enger Kontakt zwischen dem zerstäubten Produkt und der Trockenluft (Ersttrocknung).

Die fein zerstäubten Tröpfchen verdampfen wegen des engen Kontakts mit der Trockenluft sofort. Dadurch entsteht ein Temperaturgefälle gegenüber der Austrittstemperatur von ca. 70 - 75 °C bei Vollmilch und ca. 80 - 85 °C bei Magermilch. Die Austrittstemperatur hängt vom zu trocknenden Produkt ab. Da zwischen dem Feuchtigkeitsgehalt des Pulvers und der relativen Luftfeuchtigkeit der Trockenluft ein Zusammenhang besteht, wird die Versorgung des Zerstäubersystems mit Produkt über die Temperatur der Luft beim Verlassen des Sprühturms gesteuert.

Während des Trocknungsprozesses sinkt das Pulver im Sprühturm ab und die gröberen Partikel werden durch die Schwerkraft am Boden ausgetragen. Die feineren Pulverpartikel (Staub) verlassen den Sprühturm mit der Abluft. Diese feineren Partikel werden mittels eines Zyklons, eines Schlauchfilters oder einer Kombination aus beiden von der Abluft getrennt.

Abhängig vom Produkt, das getrocknet werden soll, können ein- oder mehrstufige Trockenverfahren eingesetzt werden. Im Falle der einstufigen Trocknung wird der endgültige Feuchtigkeitsgehalt des Produkts im Sprühturm erreicht. Bei der mehrstufigen Trocknung wird in einem Fließbett, das auch über Kühlfunktionen verfügt, weiteres Wasser entzogen.

PULVERTRENNUNG

Die Abluft aus dem Sprühturm wird über Auslässe abgezogen und das darin enthaltene Pulver mithilfe von Zyklonen, Schlauchfiltern oder beidem getrennt. Das Pulver wird dem Luftstrom innerhalb des Zyklons oder Schlauchfilters entzogen. Der abgelagerte Staub wird dem Fließband des Systems über eine Zellradschleuse am Boden der Trenneinrichtung wieder zugeführt. Dann wird das Pulver abhängig von den gewünschten funktionellen Eigenschaften des Produkts zurück in das Fließbett oder den Sprühturm gefördert.

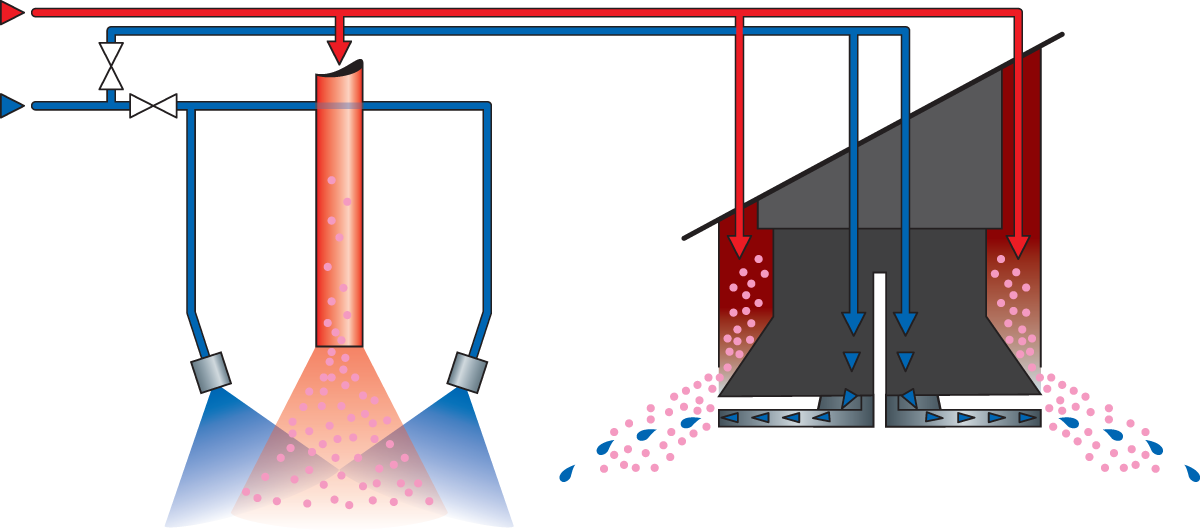

EINSTUFIGE TROCKNUNG

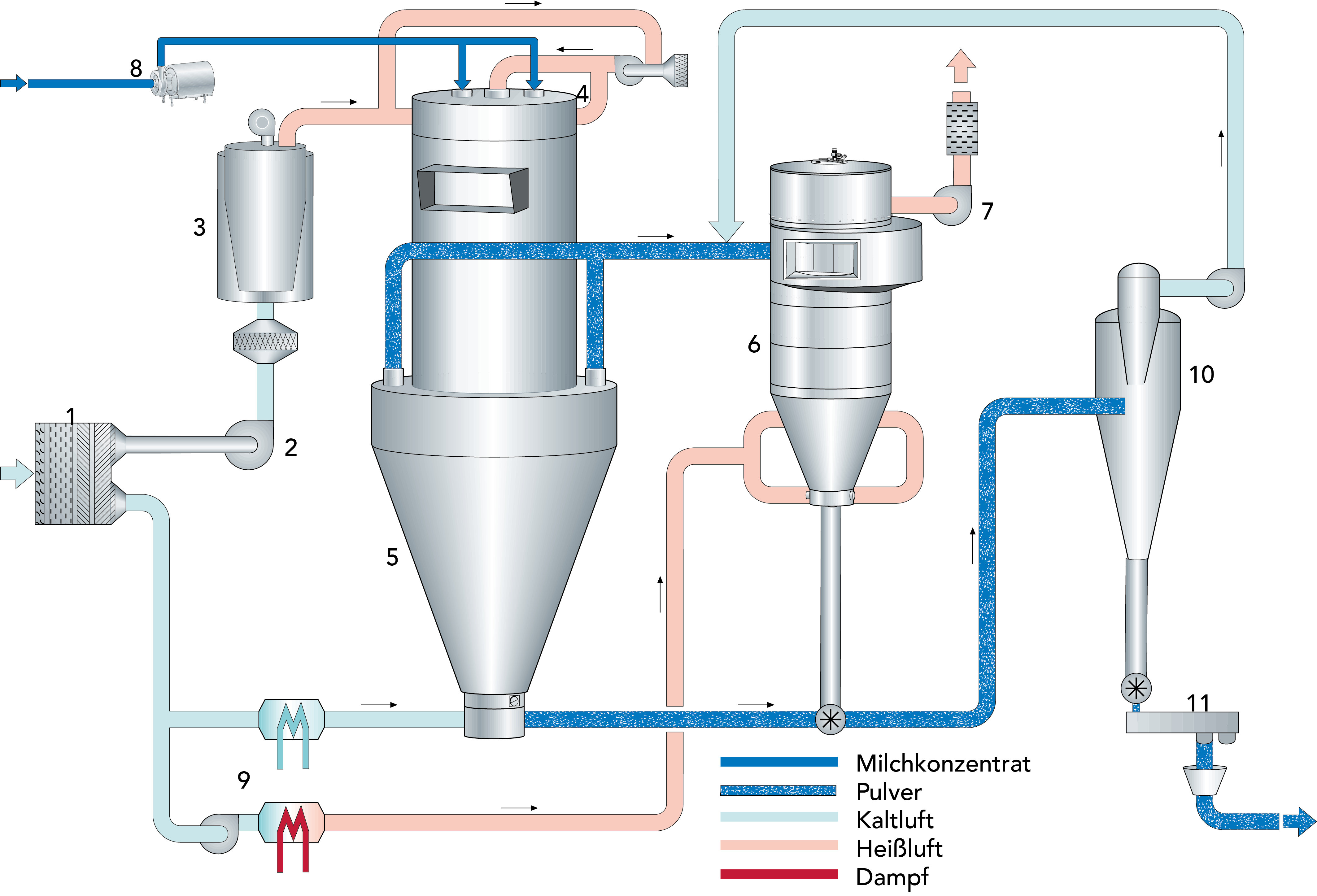

Der einfachste Aufbau zur Herstellung eines Pulvers besteht aus einem Sprühturm mit Zerstäubungssystem, dem Lufterhitzer, einem System zur Abscheidung des fertigen Pulvers von der Trockenluft und einem Ventilator, der die notwendige Luftmenge durch das gesamte System transportiert.

Eine solche Installation wird als einstufige Trocknung bezeichnet, da der gesamte Trocknungsvorgang in einer Einheit, nämlich dem Sprühturm, erfolgt. Ergebnis ist ein Pulver mit kleiner Partikelgröße und hohem Staubanteil. Abbildung 17.5 zeigt den Aufbau einer einstufigen Sprühtrocknungsanlage.

Das Konzentrat wird über eine Einspeisepumpe (4) zu einem zentrisch in der Kammerdecke eingebauten Zerstäubungssystem (5) gefördert, das sehr kleine Tröpfchen mit einem Durchmesser von 40 μm bis 125 μm erzeugt. Die Trockenluft wird normalerweise durch einen zweistufigen Filter der Klassen G3 und F8 angezogen und passiert dann einen dampf- oder gasbeheizten Lufterhitzer. Neuere Anlagen verfügen meist über einen indirekten Lufterhitzer, der mittels eines kombinierten Kraftstoffbrenners für Erdgas betrieben wird. Zur Verbesserung des Energieverbrauches kann ein indirektes Wärmerückgewinnungssystem vorgesehen werden, mit dem die Restwärme der Anlagenabluft und des Lufterhitzer-Rauchgases zur Vorwärmung der Ansaugluft verwendet wird. Je nach Produkt wird die Zuluft auf 160 °C bis 230 °C erhitzt. Die heiße Luft strömt über einen Verteiler, der dafür sorgt, dass die Luft mit gleichmäßiger Geschwindigkeit in den Sprühturm gelangt, wo sie im Gleichstrom mit dem zerstäubten Produkt vermischt wird.

Das freie Wasser verdampft sofort, wenn das zerstäubte Produkt in den Sprühturm eintritt. Oberflächenwasser verdampft sehr schnell, ebenso wie die Feuchtigkeit aus dem Inneren der Tröpfchen, die durch Kapillarkräfte schnell zur Oberfläche gelangt. Danach erfolgt eine konvektive Wärmeübertragung in die Partikel, wodurch das gebundene Wasser verdampft und an die Partikeloberfläche diffundiert.

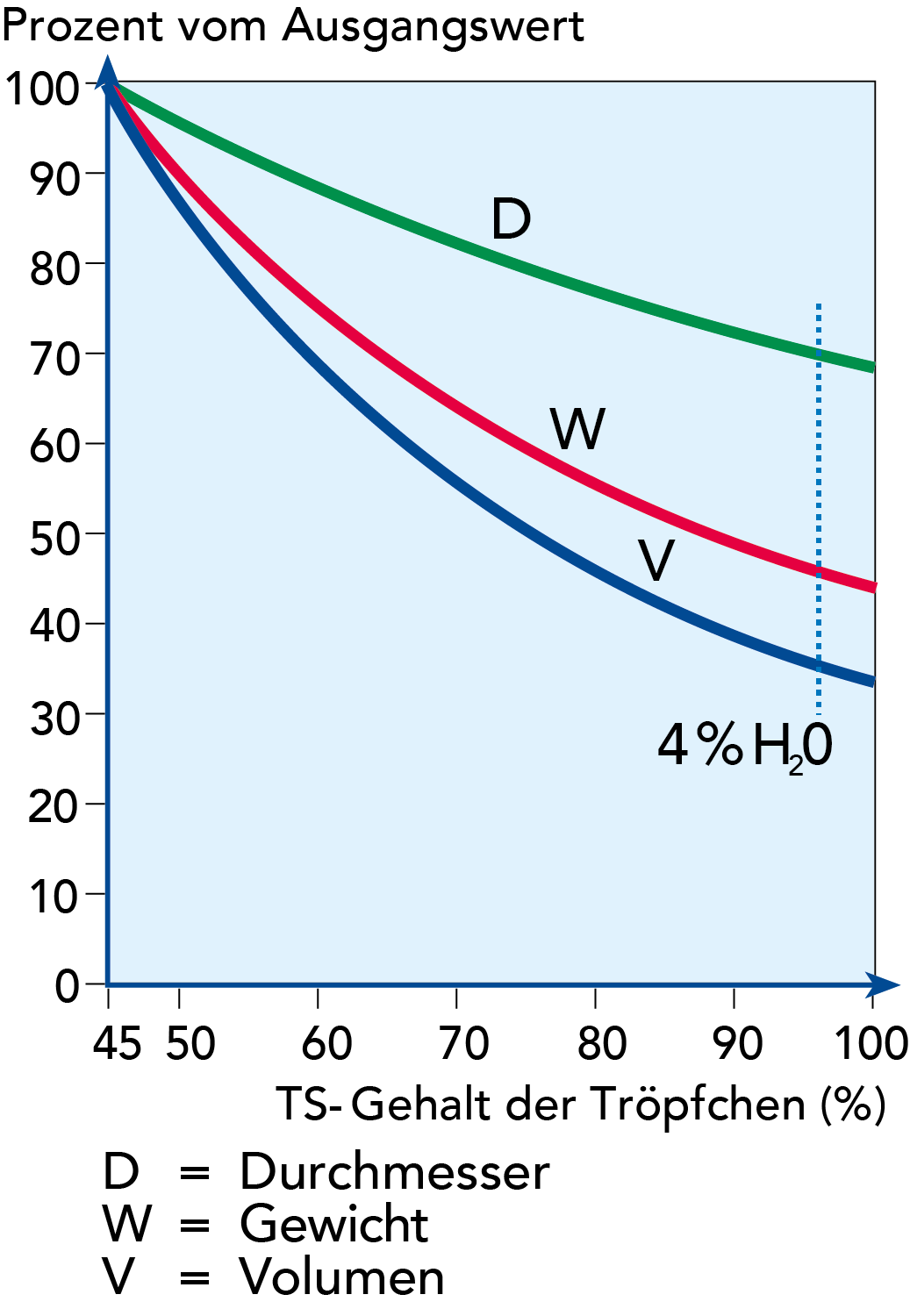

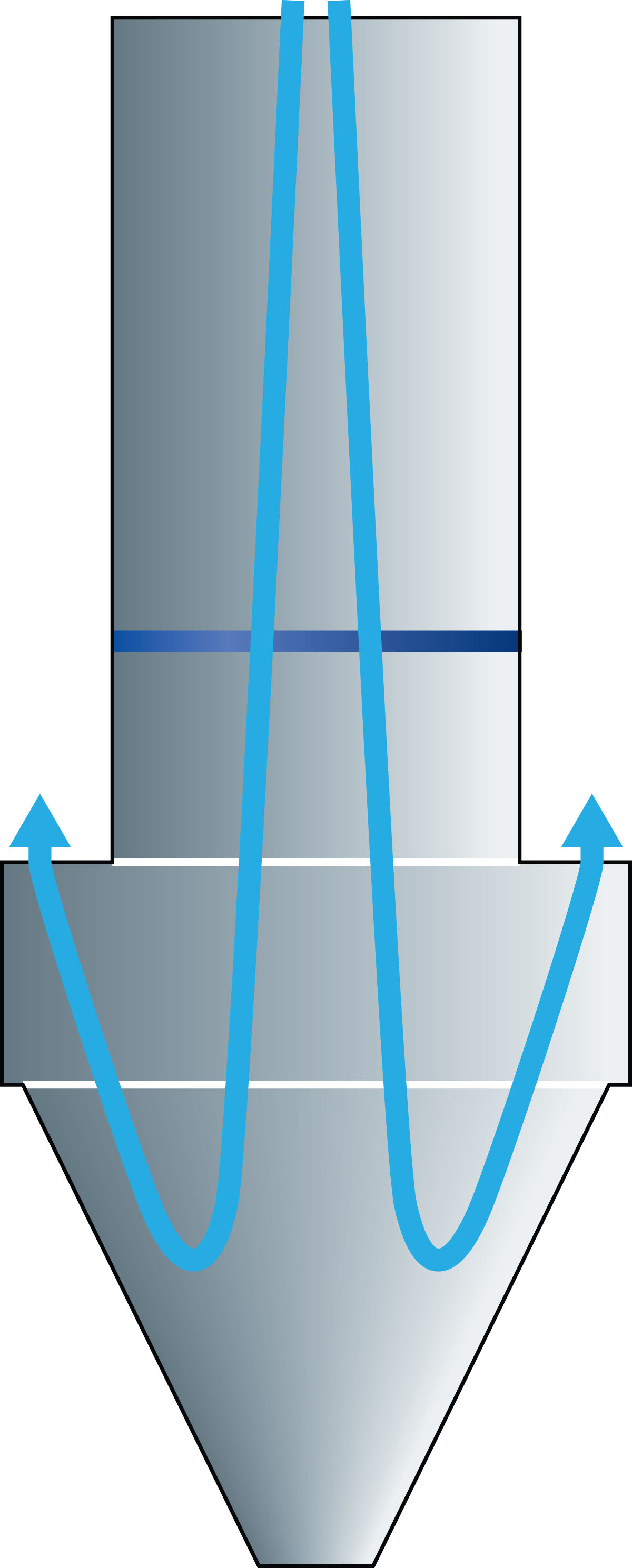

Da der Wärmeinhalt der heißen Luft kontinuierlich für das Verdampfen des Wassers verbraucht wird, erhitzt sich das Produkt nur auf eine maximale Temperatur von 15-20°C unter der Luftaustrittstemperatur aus dem Sprühturm. Das sind unter normalen Bedingungen ca. 60 - 80 °C. Die Verdampfung des Wassers aus den Tröpfchen führt zu einer erheblichen Reduktion des Gewichtes, Volumens und Durchmessers. Bei idealen Trocknungsbedingungen nimmt das Gewicht um ca. 50 % und das Volumen um etwa 40 % ab. Der Durchmesser reduziert sich auf 75 % der Tröpfchengröße nach Verlassen des Zerstäubers (Abb. 17.6). Während des Trocknungsprozesses sinkt das Pulver in den Konus des Sprühturms, von wo aus es aus dem System ausgetragen wird. Es gelangt über eine pneumatische Förderanlage, die mit Kaltluft zur Kühlung des warmen Pulvers arbeitet, zu einem Silo oder einer Verpackungsstation. Es erfolgt noch eine Trennung des Pulvers von der Transportluft mittels eines Zyklons. Kleine, leichte Partikel können mit der Luft aus dem Sprühturm gesaugt werden. Dieses Pulver wird in einem oder mehreren Zyklonen abgetrennt und dem Hauptstrom des Pulvers zugeführt.

MEHRSTUFIGE TROCKNUNG

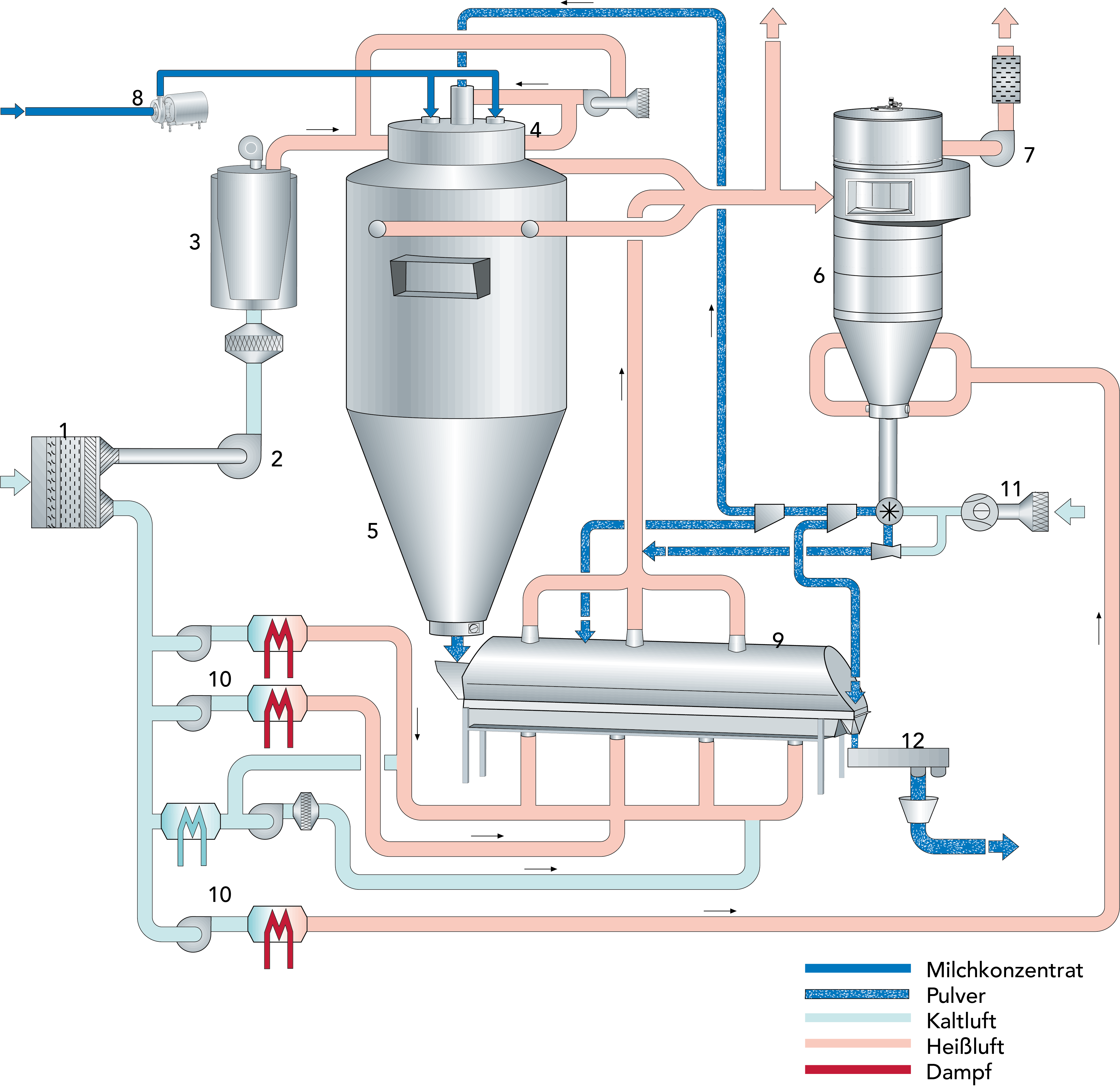

Die konstante Nachfrage nach besserer Produktqualität (Fließfähigkeit, Dispergierbarkeit, geringerem Staubanteil), besserem Handling, besserer thermischer und betrieblicher Effizienz sowie ökologischer Nachhaltigkeit hat es erforderlich gemacht, Pulver in dem Sprühturm nachgelagerten Schritten weiter zu behandeln. Dies führte zur Entwicklung zwei- und dreistufiger Trockensysteme, also mehrstufiger Konzepte (Abb. 17.7).

Prinzipiell wird das einstufige System hierzu mit einem oder mehreren Fließbetttrocknern erweitert. Das nachgeschaltete Fließbett kann verschieden ausgelegt sein: als statischer/Umwälz-Typ, als vibrierender/rüttelnder Typ oder als Kombination der beiden, was oft als dreistufige Trocknung bezeichnet wird. Das Pulver verlässt den Sprühturm mit einer höheren Restfeuchte. Im Fließbett wird bei relativ niedrigen Temperaturen die Trocknung beendet, wodurch auch eine weitere Kühlung des Pulvers erfolgt. Dieser Aufbau ist energetisch günstiger als ein einstufiger Trockner und ermöglicht es, mit wesentlich geringeren Luftaustrittstemperaturen zu arbeiten. Durch Abtrennung von Feinpulver im Fließbett kann die Pulverqualität noch verbessert werden.

Die statische Fließbett-Auslegung eignet sich für Produkte, die nach Verlassen des Sprühturms sofort fluidisierbar bzw. fließfähig sind. Der vibrierende oder rüttelnde Aufbau wird bei Produkten bevorzugt, die wegen ihrer Partikelverteilung, feineren Partikelgröße und ungleichmäßigen Form schwieriger zu fluidisieren sind.

Die zweistufige Trocknung im Fließbetttrockner sorgt für das Erreichen der gewünschten Restfeuchte und für die Pulverkühlung. Die Nachtrocknung im integrierten Fließbetttrockner sorgt für das Erreichen der gewünschten Restfeuchte. Diese Anlagen können mit Sprühtürmen betrieben werden, die entweder mit Düsenstöcken oder mit Zentrifugalzerstäubern ausgerüstet sind.

Die Produkte bestehen überwiegend aus Einzelpartikeln, haben jedoch einen etwas niedrigeren Staubanteil. Durch die insgesamt geringere Wärmebelastung während der Trocknung sind für zweistufig getrocknete Pulver sowohl der Löslichkeitsindex als auch der Gehalt an eingeschlossener Luft kleiner; wohingegen das Schüttgewicht höher ist. Der größte Vorteil gegenüber einer einstufigen Trocknung ist der verbesserte Wirkungsgrad, aufgrund der höheren Temperaturdifferenz zwischen Zu- und Abluft. Der Energieeintrag zur Trocknung liegt etwa 10 - 15 % niedriger als beim einstufigen Verfahren. Tabelle 17.5 zeigt einen Vergleich zwischen einstufigen und zweistufigen Trocknungssystemen.

SPRÜHTROCKNERAUSRÜSTUNG UND -KOMPONENTEN

SPRÜHTURMKÖRPER

Die Industrie bietet viele verschiedene Sprühturmausführungen an. Die in der Milchpulverproduktion am häufigsten eingesetzte Ausführung ist die zylindrische Kammer mit unterem Konus. Bei einem Konuswinkel von 40-50 ° wird das Pulver zum Auslass am Boden der Kammer und hinaus gefördert.

Die beiden gebräuchlichsten Sprühturmtypen sind:

- Wide Body-Trockner

- Tall Form Bustle-Trockner (TFB)

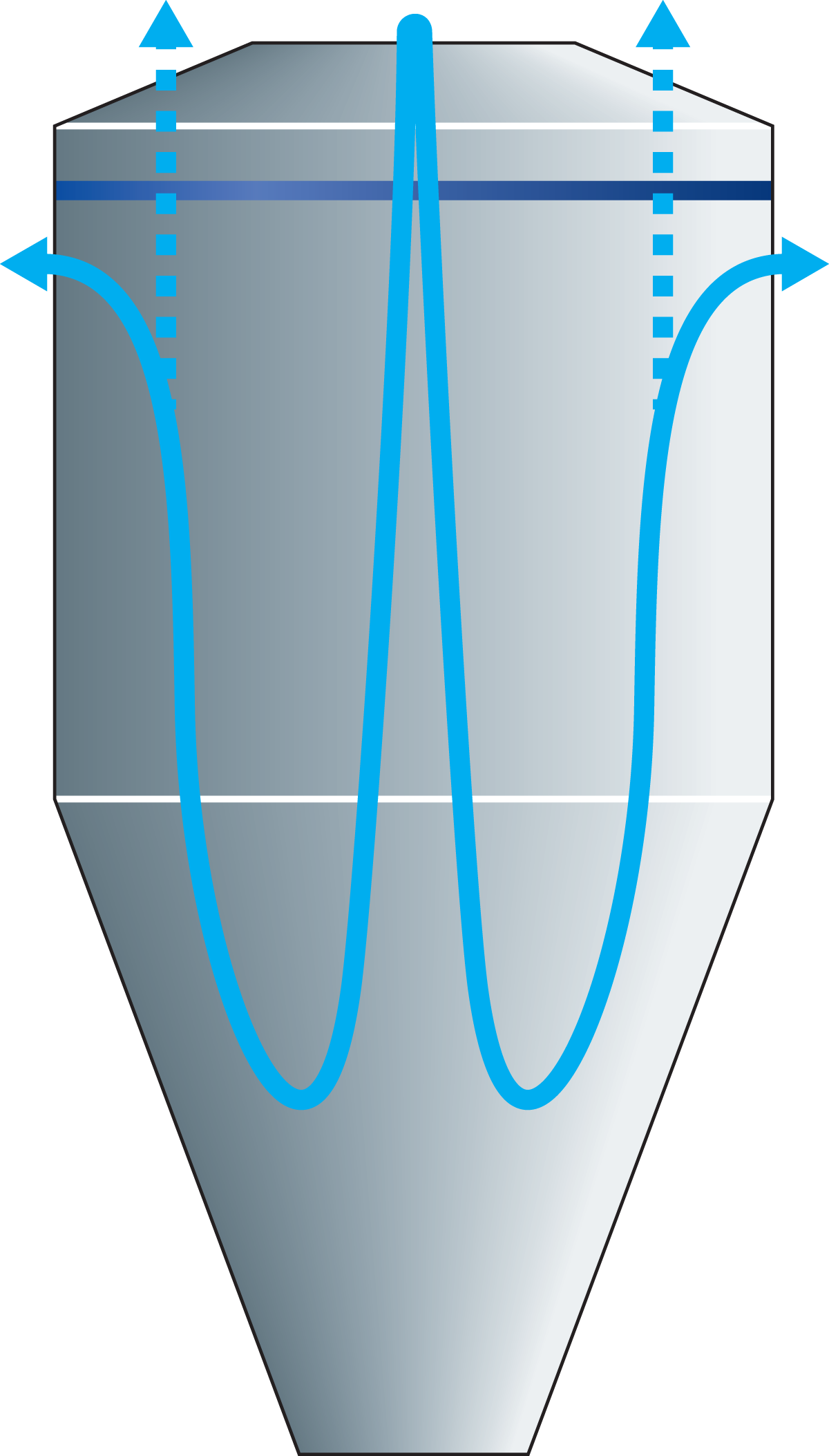

Beim Wide Body-Sprühturm wird die Abluft über den oberen Boden am Sprühturm abgezogen. Wegen des umgekehrten Luftstroms in der Kammer werden grobe Partikel mittels der Schwerkraft von der Luft getrennt und in das Fließbett gefördert. Die feineren Partikel (Staub) werden von der Luft nach oben getragen und verlassen den Sprühturm mit der Abluft über den oberen Boden. Siehe auch Abb. 17.8.

Bei der TFB-Ausführung wird die Abluft an der oberen Seite des konischen Abschnitts über den Kranz abgezogen. Die Luft weist im zylindrischen Abschnitt eine Pfropfenströmung auf und wechselt im konischen Abschnitt die Richtung. Aufgrund des umgekehrten Luftstroms in der Kammer werden grobe Partikel mittels der Schwerkraft von der Luft getrennt und in das Fließbett gefördert. Die feineren Partikel (Staub) werden von der Luft nach oben getragen und verlassen die Sprühtrocknungskammer mit der Abluft über den Kranz (Abb. 17.9).

Der konische und der zylindrische Teil des Sprühturms verfügen über automatisch gesteuerte Hämmer, die verhindern, dass das Produkt an den Oberflächen anhaftet. Der Unterdruck in der Trockenkammer wird über eine Druckregelung (PIC) gesteuert, mit der die Antriebe der Hauptabluftventilatoren geregelt werden. Um die Kammer vor zu geringem Druck zu schützen, wird ein Druckschalter verbaut. Falls das Vakuum in der Trockenkammer einen festgelegten Punkt unterschreitet, wird ein Notfallstopp angewiesen, und die Hauptzu- sowie -abluftventilatoren werden angehalten.

LUFTZUFUHR UND LUFTVERTEILUNGSSYSTEM

Die für den Trockenprozess benötigte Außenluft durchströmt zunächst eine definierte Anordnung verschiedener Komponenten, wie ein Gitter, eine Kühlschlange, eine Reihe an Vorfiltern und einen Schalldämpfer, bevor sie in den primären und den sekundären Luftumlauf eingespeist wird.

Der Hauptventilator für die Luftzufuhr bläst vorgefilterte Trockenluft, die für den Haupttrockenprozess benötigt wird, durch einen weiteren Filter, den Lufterhitzer und den Luftverteiler in die Trockenkammer des Sprühturms.

Die Haupttrockenluft kann mit folgenden Heizsystemen auf die erforderliche Temperatur gebracht werden:

- Dampferhitzer

- Indirekter Gaserhitzer

- Direkter Gaserhitzer

- Thermoölerhitzer

- Elektrischer Erhitzer

Die Trockenluft wird abhängig vom verfügbaren Erhitzungsmedium und der Art des Produkts auf eine Temperatur zwischen 160 und 230 °C erhitzt. Dann wird sie mittels eines Luftverteilers in den Sprühturm eingeblasen, wodurch eine ideale Verteilung der Trockenluft im Sprühturm erreicht wird.

Je nach Umgebungsverhältnissen kann der Wassergehalt der Trockenluft so hoch sein, dass sie, besonders bei der Nachtrocknung bei niedrigen Temperaturen im integrierten oder externen Fließbett, kaum noch weitere Feuchtigkeit aufnehmen kann. Dann ist eine vorherige Entfeuchtung der Luft notwendig. Dies kann durch eine Abkühlung des Luftstromes mittels Eiswasser unter den Taupunkt erfolgen. Das Wasser kondensiert und wird über einen Tropfenabscheider vom Luftstrom getrennt. Die Luft wird dann wieder auf die gewünschte Temperatur angewärmt. Dies gilt auch insbesondere für die Produkt-Kühlluft. Eine fortschrittlichere Technik, der Luft Wasser zu entziehen, ist die Entfeuchtung mithilfe von Silikagel oder anderen feuchtigkeitsabsorbierenden Stoffen.

ZUFÜHRSYSTEM

Das Zuführsystem eines Sprühtrockners besteht generell aus:

- Bereitstellungstanks

- Produkt-Zuführpumpe

- Vorerhitzungssystem

- Filter

- Homogenisator

- Hochdruckpumpe oder Rotationszerstäuber

- Hochdruck-Zuführpumpe mit Hochdruckventilen und -sprühlanzen

Das aus der Vorkonzentrierung kommende Produkt wird üblicherweise in Bereitstellungstanks gesammelt, um eine kontinuierliche Zufuhr zum Sprühturm zu gewährleisten. Jeweils nur ein Tank ist in Betrieb, während der andere CIP- gereinigt wird oder sich im Standbymodus befindet. Aus diesen Tanks wird das Konzentrat mittels einer Zentrifugal- oder Verdrängerpumpe zu der bzw. den Hochdruckpumpe(n) gepumpt. Die Bereitstellungstanks für Konzentrat werden üblicherweise alle 4 bis 10 Stunden gewechselt.

Abhängig von der Art des Produkts kann das Konzentrat in einem Mantel, einer Röhre oder einem Plattenwärmetauscher von 55 °C auf 65 - 80 °C erhitzt werden, um die Produktviskosität vor dem Zerstäuben anzupassen. In der Mantel- und Röhrenausführung wird das Konzentrat unter Vakuum erhitzt, um große Temperaturunterschiede und eine damit einhergehende Hitzeschädigung des Produktes zu vermeiden. Über ein Vakuumsystem lassen sich die nicht-konden- sierbaren Anteile entfernen. Nach dem Erhitzen wird das vorkonzentrierte Produkt gefiltert (250 μm), um unerwünschte Fremdstoffe vor dem Zerstäuben zu beseitigen.

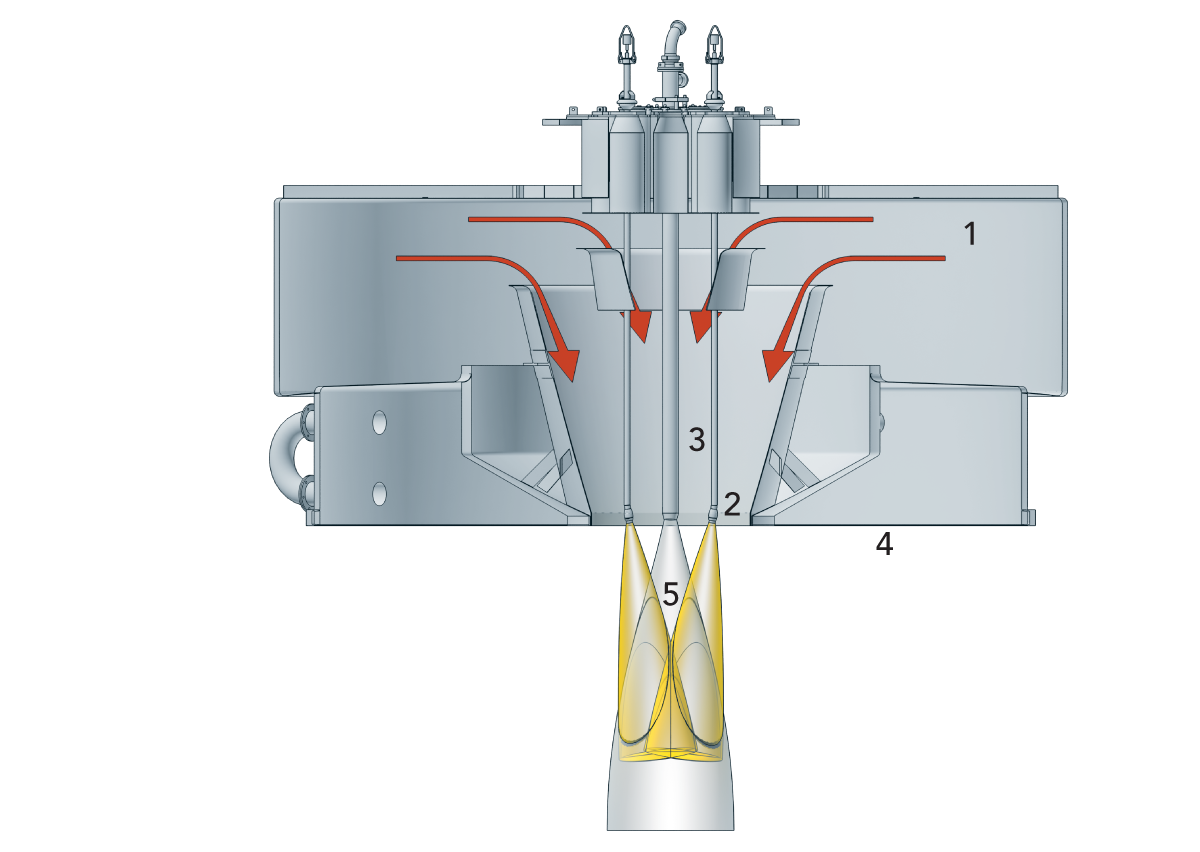

ZERSTÄUBUNGSSYSTEM

Vorerhitztes Konzentrat kann entweder mittels verschiedener Hochdruckdüsen oder mithilfe eines Rotationszerstäubers (rotary disc) zerstäubt werden.

Die grundlegende Funktion der Druckdüsen besteht darin, dass die Druck- energie der Hochdruckpumpe in kinetische Energie in Form eines dünnen Films umgewandelt wird. Die Hochdruckpumpe führt das Konzentrat dem Versorgungssystem der Hochdruckdüsen in einer Hochdruckleitung zu. Das Düsensystem besteht aus mehreren Hochdruckventilen. Diese Ventile versorgen die Lanzen im Luftverteiler des Trockners mit Konzentrat.

In Rotationszerstäubern wird die Flüssigkeit durch die rotationsgenerierte Zentrifugalkraft kontinuierlich in Richtung der Scheibenaußenseite beschleunigt. Die Flüssigkeit wird zentral auf die Scheibe zugeführt, legt sich als dünner Film auf die Oberfläche der Scheibe und wird bei hohen Geschwindigkeiten an deren Außenrand abgeschleudert. Die Grad der Zerstäubung hängt von der Umfangsgeschwindigkeit, den Eigenschaften der Flüssigkeit und der Zuführung ab.

PULVERABTRENNUNGSSYSTEM

Das klassische System für die Trennung von Pulver und Trockenluft ist ein Zyklon, der auch parallel oder in Reihe betrieben werden kann. Der Reststaubgehalt der Abluft ist sehr hoch, 100 – 200 mg/Nm3. Mithilfe von Schlauchfiltern lässt sich der Reststaubgehalt auf unter 10 mg/Nm3 senken. Diese Art Filter wird mittels regelmäßiger Druckluftstöße entstaubt. Der im Filter anfallende Reststaub kann gewonnen und wieder in den Prozess eingespeist oder im Falle von Babynahrung als Abfall behandelt werden. Als Stand der Technik ist die Verwendung abwaschbarer Filter, die an ein CIP-System angebunden sind, anzusehen. Durch regelmäßige Reinigung wird sichergestellt, dass der Reststaub nicht kontaminiert wird und als Nahrungsmittel erhalten bleibt, wodurch die Ausbeute vergrößert und der Ertrag verbessert wird. Die meisten Milchpulver können ohne Einsatz von Zyklonen hergestellt werden, sofern der Oberflächenbereich des Filters angemessen dimensioniert ist.

FLIESSBETTTROCKNUNG UND -KÜHLUNG

Das Pulver aus dem Sprühturm wird in einer Fließbettanlage weiter getrocknet und gekühlt. Welches System verwendet wird, hängt von der Art des Produktes ab.

Fließbettanlagen werden für die ein- oder mehrstufige Trocknung von agglomerierten und nicht-agglomerierten Produkten verwendet. Ein Fließbett ermöglicht es, empfindliche Produkte schonend nachzutrocknen und zu kühlen.

Das sogenannte Well mixed bed (statisch oder rüttelnd) erreicht eine hervorragende Durchmischung der Partikel, wodurch Temperatur und Feuchtig- keitsprofil des Pulvers angeglichen werden und denjenigen des Produktstroms am Auslass entsprechen. Wegen der homogenen Zusammensetzung sind hohe Luftgeschwindigkeiten möglich. Dadurch lassen sich starke Turbulenzen erzeugen, mittels derer das Ausgangsmaterial sich in dem Fließbett schnell verteilt und so eine Klumpenbildung in diesem entscheidenden Schritt des Prozesses vermieden wird.

Ein weiteres Trocknen und Abkühlen des Pulvers lässt sich im Bereich der Pfropfenströmung nach dem well mixed Bed oder dem statischen Bett erreichen, wo Feuchtigkeitsgehalt und Temperatur genau eingestellt werden können. Durch die vibrierende oder rüttelnde Bewegung des Fließbetts wird der Kontakt zwischen Luft und Trockenmasse verbessert, wodurch sich das Produkt leichter mischen lässt und eine höhere thermische Effizienz aufweist.

Das in der Abluft der Fließbetten enthaltende Pulver wird in einem Zyklon oder mittels eines Schlauchfilters abgetrennt. Das Pulver wird dem Luftstrom innerhalb des Zyklons oder Schlauchfilters entzogen. Der abgelagerte Staub wird dem Fließband des Systems über eine Zellradschleuse am Boden der Trenneinrichtung wieder zugeführt. Anschließend wird das Pulver wieder dem Fließbett oder dem Sprühturm zugeführt.

Die Trockenluft und die Kühlluft für die statischen oder rüttelnden Fließbetten werden über Luftbehandlungsstationen (Air Handling Unit, AHU) eingespeist. Die AHUs für den Trockenabschnitt bestehen aus einem Ventilator, statischen Filtern und einem Dampferhitzer, der für die erforderliche Lufttemperatur sorgt. Die AHUs für die Kühl- bzw. Klimatisierungsbereiche bestehen aus einem Ventilator, statischen Filtern, einem Luftkühler und einem Dampferhitzer für die Luft. Der Luftkühler erzeugt klimatisierte Luft mit einer geringen relativen Luftfeuchtigkeit, wodurch verhindert wird, dass das Pulver während des Kühlens Feuchtigkeit aus der Luft absorbiert.

BRAND- UND EXPLOSIONSSCHUTZ

Das im Sprühturm befindliche Pulver-Luft-Gemisch ist in vielen Fällen zündfähig, was zu Bränden durch Glimmnester führen kann. Durch Einbau von Feuerlöschdüsen in den oberen Boden des Sprühturms, in die Fließbetten und in den Schlauchfiltern können Brände gelöscht werden. Es handelt sich dabei um druckbeaufschlagte „Feuerlöscher" (mit ca. 50 bar). Sie sind an strategisch wichtigen Stellen installiert und mit inertem Pulver (Natriumbikarbonat) gefüllt. Durch Einbau von Druckentlastungsöffnungen oder Berstscheiben, die den Druck auf die Kammerwand im Falle einer Explosion niedrig halten, kann eine Zerstörung und damit langfristiger Ausfall der Anlage vermieden werden. Kanäle und Filter können durch Löschmittelsperren geschützt werden, die über Druckdetektoren auslösen. Es handelt sich dabei um auf ca. 50 bar beaufschlagte „Feuerlöscher". Sie sind fest an strategisch wichtigen Stellen montiert und mit inertem Pulver (Natriumbikarbonat) gefüllt. Im Explosionsfall sprengt ein Zündsatz die Trennscheibe zwischen Löschmittelbehälter und Trockner. Das Löschmittelpulver wird dann schlagartig in die Anlage geblasen und bringt durch Veränderung des Verhältnisses Pulver-Luft den Bereich um die Einblasstelle in einen nicht zündfähigen Zustand. Dadurch wird das Ausbreiten der Explosionsfront gestoppt. In Abhängigkeit vom Produkt muss bereits bei der Planung auf die Anlagensicherheit besonderer Wert gelegt werden. Einschlägige Regelwerke stehen seitens der Anlagenbauer zur Verfügung.

AGGLOMERATION

PRAXIS DER AGGLOMERATION

Als Agglomeration wird der Vorgang beschrieben, in dem größere Teilchen aus einer Anzahl an kleineren Partikeln geformt werden, was für eine leichte Rekonstituierung in Wasser eine wichtige Rolle spielt. Agglomerationsprozesse kommen in vielen Bereichen zur Anwendung, einschließlich der pharmazeutischen, Lebensmittel-, Düngemittel- und keramischen Industrie. Zu den wichtigen Unterbegriffen zählen u. a.: Tablettierung, Palettisierung, Extrusion, Sprühkondensation, Granulation und Sintern. Primäre Agglomerationsprozesse basieren hauptsächlich auf der Partikelvergrößerung durch Kollision feuchter Partikel, feuchter und trockener Partikel sowie von Sprühtröpfchen und trockenen Partikeln. Allen Agglomerationsmechanismen gemeinsam ist die Bildung von Flüssigkeitsbrücken zwischen Partikeln oder viskosen Schichten von Partikeln. Diese Arten der Agglomeration werden mittels Sprühtrocknern, Wiederbefeuchtungsagglomeratoren und Wirbelschicht- Granulatoren durchgeführt.

- Agglomeration ist ein entscheidender Schritt zur Herstellung

von Instant-Produkten. Nicht-agglomerierte Pulver zeichnen sich allgemein durch eine schlechte Benetzbarkeit aus. Aufgrund dieser Eigenschaft sind sie an normale Haushaltsbedingungen schlecht angepasst. Agglomeration verändert die Porosität von Pulvern, wodurch Wasser schneller in das Granulat eindringen kann. - Agglomeration wird zur Verbesserung der Fließfähigkeit eingesetzt und man erhält weniger staubige oder staubfreie Pulver. Solche Produkte lassen sich besser weiterverarbeiten.

- Agglomeration ist oft ein entscheidender Schritt zur Herstellung von Tabletten. Das Produkt wird rieselfähig. Wenn das Produkt aus einer Mischung verschiedener Zutaten besteht, wird die Entmischung der Bestandteile verhindert.

- Agglomeration verändert das Erscheinungsbild des Produkts, das dadurch attraktiver werden kann. Vom Marketingstandpunkt aus betrachtet, kann das ein wichtiges Thema sein.

- Agglomeration verändert das Schüttgewicht des Produkts. Auch dies kann für das Marketing wichtig sein, beispielsweise ließe sich dadurch der Kopfraum in Verpackungen verkleinern.

- Bei einer Reihe an Produkten ist Klumpenbildung ein Problem, z. B. bei Molkenpulver, Molkenpermeat und zuckerreduziertem oder zuckerfreiem Molkenpulver. Agglomeration verringert die Anzahl an Oberflächenkontakten zwischen Partikeln, wodurch die Neigung zur Klumpenbildung reduziert wird.

AGGLOMERATION IM SPRÜHTURM

Ziel des Sprühtrocknungsprozesses ist die Herstellung kleiner Partikel. Die Rekonstituierung von Pulver aus kleinen Partikeln ist allerdings schwierig und setzt intensives Vermischen voraus, um das Pulver zu dispergieren, bevor es sich ganz auflöst. Größere Partikel zeigen bessere Dispersionseigenschaften. Durch Agglomeration können eine gute Dispergierbarkeit sowie eine vollständige Löslichkeit erreicht werden.

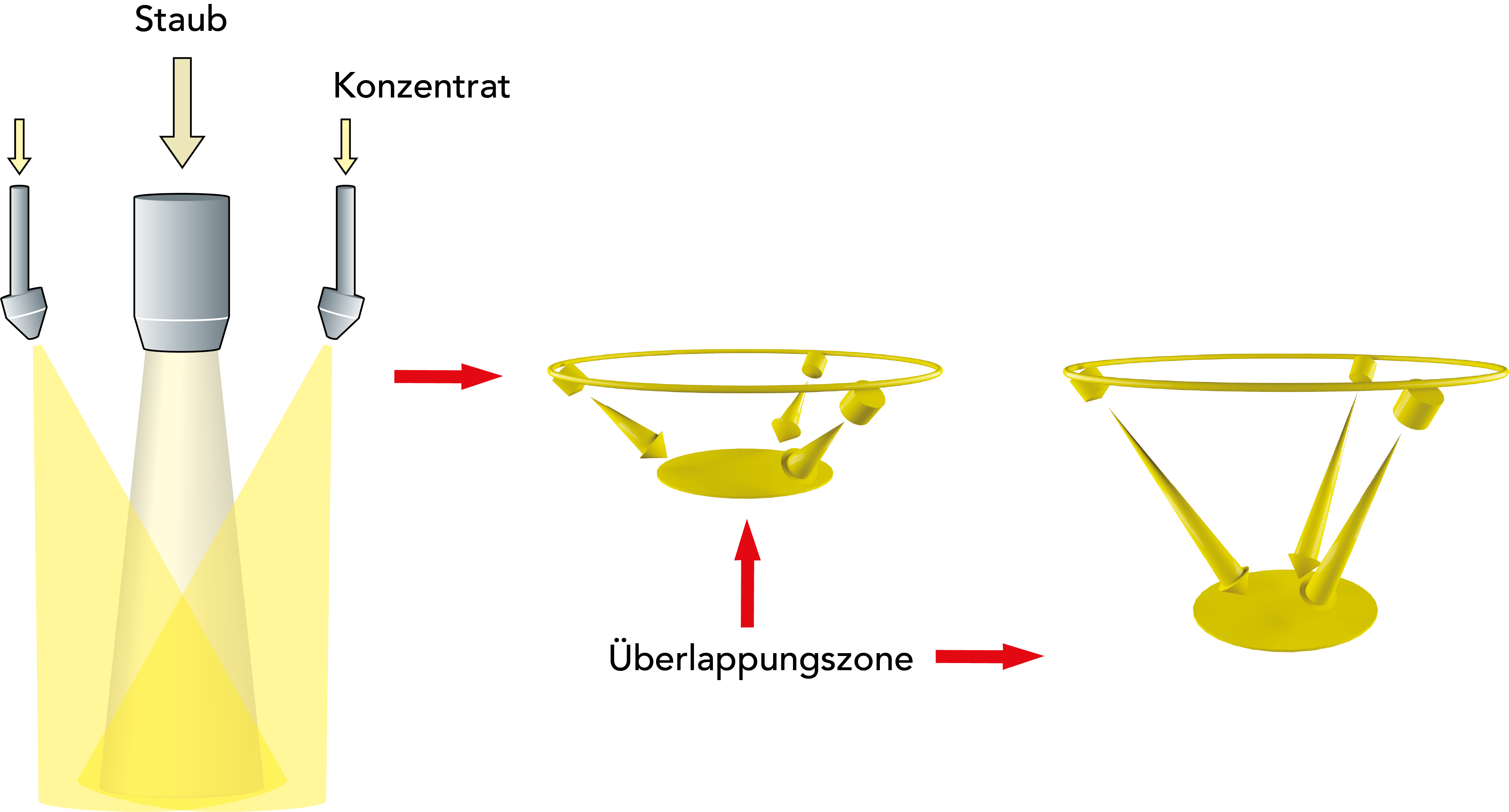

Oft ist das Ausgangsmaterial eine Flüssigkeit mit hohem Trockenmasseanteil, die zur Sprühtrocknung vorgesehen ist. Auch feuchte Sprühtröpfchen können agglomeriert werden. Dieser Prozess wird als Durchlaufagglomeration bezeichnet und findet im Sprühtrockner statt. Das Hauptziel der Agglomeration ist die Herstellung von Instant-Eigenschaften. Die Agglomeration muss gleichmäßig und kontrolliert erfolgen, um ein leicht dispergierbares Produkt zu erhalten. Die Durchlaufagglomeration findet im Allgemeinen in der Zerstäubungszone statt, wo die Sprühtröpfchen noch feucht und daher bindungsfähig sind.

In der Praxis werden nicht alle zerstäubten Partikel agglomeriert. Dieser sogenannte Staub verlässt den Trockner mit der Abluft. Der Staub wird nach Trennung von der Luft in Zyklonen und/oder im Schlauchfilter gesammelt und der Zerstäubungszone wieder zugeführt, um mit den Tröpfchen agglomeriert zu werden.

Agglomeration ist daher eine Kombination aus:

- Kollisionen feuchter Sprühtröpfchen

- Kollisionen von trockenen und Staubpartikeln mit feuchten Sprühtröpfchen.

Die Kollision von Sprühtröpfchen kann durch Überkreuzen von einzelnen Sprühströmen erreicht werden. Dies wird als Inter-Spray-Agglomeration bezeichnet. Auch innerhalb eines Sprühstrahls kommt es zur Kollision von Partikeln. Dies nennt man Intra-Spray-Agglomeration. Die Rezirkulation feiner Trockenpartikel in den Zerstäubungsbereich ist ein wichtiges Element im Agglomerationsprozess, da die Agglomerate ohne Wiederzuführung des Staubs in vielen Fällen zu klein ausfallen. Ein erfolgversprechender Prozess der Durchlaufagglomeration besteht daher aus einer Kombination von Inter- Spray-Agglomeration und Staubrezirkulation.

In den meisten Fällen kommt im Agglomerationsprozess ein Multi-Spray- Düsenset zur Anwendung, bei dem sich die einzelnen Sprühströme über- kreuzen. An dieser Kreuzung oder Überlappungszone kommt es zum Kontakt der Staub- und trockenen Partikel. Die Sprühlanzen sind an der Spitze angewinkelt und können zusätzlich nach innen oder außen justiert werden. Die angewinkelte Lanzenspitze ermöglicht das Überkreuzen der Sprühströme, während über das Neigen der Lanzen die Strecke des Trocknungsweges bis zum Überschneidungsbereich variiert werden kann. Die Länge des Trocknungsweges bestimmt die Feuchtigkeit der Sprühtropfen im Überlappungsbereich. So kann die Art der Agglomeration festgelegt werden.

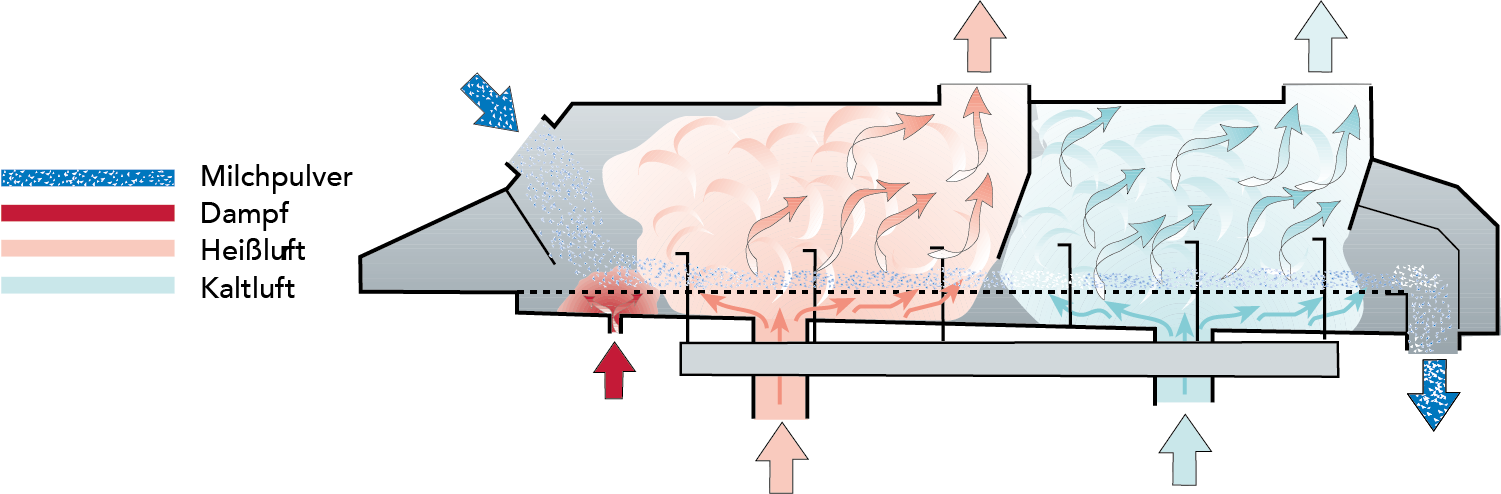

AGGLOMERATION IM FLIESSBETT

Um die richtige Porosität zu erzielen, müssen die Partikel zuerst getrocknet werden, um einen Großteil des Wassers in den Kapillaren und Poren durch Luft zu ersetzen. Anschließend werden die Partikel befeuchtet, damit die Oberflächen der Teilchen schnell quellen und sich die Kapillaren schließen. Die Oberflächen der Partikel werden dadurch klebrig und die Teilchen lagern sich zu Agglomeraten zusammen. Eine effektive Methode zur Instantisierung ist eine, wie in Abb. 17.12 dargestellte, Wiederbefeuchtungsagglomeration in einem Fließbett. Das Fließbett ist mit der Austragsöffnung des Sprühturms verbunden und besteht aus einem Gehäuse mit einem perforierten Boden. Durch den Boden wird Luft mit geeigneter Temperatur und mit einer Geschwindigkeit eingeblasen, die ausreicht, das Pulver in Schwebe zu halten und zu fluidisieren.

Das Gehäuse des Fließbetttrockners ist federnd gelagert und kann über einen Motor in Vibration versetzt werden. Die Löcher im Bodenblech sind in Produktfließrichtung als Düsen geformt, wodurch das Produkt in Richtung Auslauf gefördert wird. Die Vibration unterstützt die Fluidisierung und die Förderung des Pulvers. Überlaufplatten zwischen den einzelnen Sektionen und am Auslass bestimmen die Höhe der fluidisierten Pulverschicht. Die Länge des Fließbettes bestimmt die Verweilzeit. Aus dem Sprühturm gelangt das Pulver in die erste Abteilung, wo es mit Dampf befeuchtet wird. Durch Luftstrom und Vibration wird das Pulver durch die einzelnen Trocknungsabteilungen gefördert, wobei Heißluft mit abnehmenden Temperaturen durch das Pulverbett geleitet wird. Die Agglomeration erfolgt in der ersten Trocknungsstufe, in der sich die angefeuchteten Partikel zu Agglomeraten zusammenlagern. Während des Durchlaufs durch die Trocknungsabteilungen wird das Wasser aus den Agglomeraten verdampft. Anschließend wird das Pulver gekühlt und verlässt das Fließbett mit der gewünschten Restfeuchte. Grobkorn und Feinkorn werden ausgesiebt.

Das gesiebte instantisierte Pulver wird dann mit einem schonenden Transportsystem zur Abfüllung gefördert. Die Abluft des Fließbettes, das noch einen gewissen Feinpulveranteil enthält, wird zum Zyklon bzw. Filter des Hauptluftsystems der Trocknungsanlage geführt.

ENERGIEEINSPARUNG BEIM SPRÜHTROCKNEN

Für den Prozess der Sprühtrocknung ist Wärmeenergie unerlässlich, um ein handelsüblich trockenes Produkt herzustellen, das außerdem noch bestimmten funktionellen Anforderungen entspricht. Sprühtrocknung hat sich als der am besten geeignete Prozess erwiesen. Er ist jedoch sehr energieintensiv und setzt zudem in erheblichem Umfang Wärme in Form von warmer und feuchter Abluft an die Umgebung frei. Die Energiekosten pro Gewichtseinheit des hergestellten Produkts lassen sich allerdings mithilfe einiger Techniken minimieren.

Dazu gehören:

- Minimieren des Wassergehalts im Ausgangsmaterial vor dem Sprühtrocknen

- Maximieren des Temperaturgefälles der Trockenluft, z. B. zwischen der maximalen Einlass- und der minimalen Auslasstemperatur (Tein - Taus)

- Mehrstufige Trocknung

- Nutzung der Abluftwärme zum Vorerhitzen der zugeführten Trockenluft

- Nutzung der Überschusswärme anderer Anlagen

- Reduzierung des Wärmeverlustes durch Strahlung und Konvektion mittels Wärmeisolierung

- Effiziente Zerstäubung und Dispersion des Produkts in der Trockenluft.

WASSERANTEIL

Die effizienteste Art, Energie einzusparen, besteht darin, den Wassergehalt des Ausgangskonzentrats vor dem Sprühtrocknen durch Vorbehandlung mit anderen Techniken zu minimieren, z. B. mittels mechanischer Separation und/ oder Eindampfung. Mechanische Separationsprozesse wie Filtration sind viel energieeffizienter als thermische Prozesse. Ist keine mechanische Separation möglich, sollte Eindampfung in Betracht gezogen werden. Auch dieser Prozess ist energetisch deutlich effektiver als die Sprühtrocknung. Fallstromverdampfer sind 10- bis 30-mal effizienter als Sprühtrockner. Der einschränkende Faktor beim Wasserentzug mittels eines Fallstromverdampfers ist die Viskosität des Konzentrats.

TEMPERATURPROFIL DER TROCKENLUFT

Bei Fallstromverdampfern wird die Verdampfungswärme des Wassers downstream wiederverwendet, mit dem Ergebnis, dass bei geringerem Druck und niedrigeren Temperaturen gearbeitet wird. Bei Sprühtrocknern lassen sich die Dampfschwaden in der Luft nicht wiederverwenden, abgesehen von einem Einsatz zum Vorerhitzen. Aus diesem Grund ist es wichtig, das Volumen der Trockenluft , die zum Transport der Wärme und des entstehenden Dampfes verwendet wird, gering zu halten. Verlassen große Mengen an Luft den Trockner, geht die entsprechende Menge Wärme verloren. Je höher die Lufttemperatur am Eintritt ist, desto geringer ist die benötigte Menge Luft und desto effizienter lässt sich der Trockner betreiben. Von Seiten des Produkts bestehen allerdings Limitierungen hinsichtlich der möglichen Temperatur. Dadurch sind die Lufttemperaturen sowohl am Eintritt als auch am Austritt begrenzt. Eintritts- und Austrittstemperaturen sind häufig durch die Zusammensetzung des Produkts und dessen thermoplastisches Verhalten vorgegeben. Tabelle 17.6 zeigt die Energieeffizienz zweier Produkte, die unter verschiedenen Bedingungen getrocknet wurden.

MEHRSTUFIGE TROCKNUNG

Bei zwei- oder mehrstufigen Trocknern kann das Produkt die Trockenkammer mit einem höheren Restfeuchtegehalt verlassen, also bei einer geringeren Luftaustrittstemperatur. Dadurch lässt sich die Energieeffizienz verbessern, da sich die Differenz zwischen Eintritts- und Austrittstemperatur vergrößert. Tabelle 17.6 zeigt beispielhaft die Trocknereffizienz bei einem ein- und einem mehrstufig getrockneten Produkt.

REKUPERATIVE WÄRMERÜCKGEWINNUNG

Eine Flüssigkeit wird in einem speziell ausgelegten Wärmetauscher erhitzt, der im Abluftschacht verbaut ist. Die Flüssigkeit wird durch einen Vorerhitzer im Zuluftschacht gepumpt, wo die ansonsten verschwendete Abluftenergie für das Vorerhitzen der Anlagenzuluft verwendet wird. Daneben kann Energie noch an verschiedenen Punkten im Produktionsprozess eingespart werden. Beispielsweise kann das heiße Kondensat aus dem Eindampfer im Vorerhitzer des Sprühtrockners eingesetzt und gekühlt werden. In Wärmetauschern kann auch das heiße Verbrennungsgas aus dem Gas- oder Ölerhitzer verwendet werden, um die Zuluft des Sprühtrockners vorzuerhitzen. Der Haupterhitzer verbraucht dann weniger Energie.

Die Abluft aus dem Sprühtrockner enthält in vielen Fällen noch genügend Restenergie. Diese kann als Energiequelle an anderer Stelle der Anlage wiederverwendet werden. Die Wärmeenergie der Abluft wird üblicherweise mittels eines Wärmerückgewinnungssystems wiedergewonnen. Dies ermöglicht, die Wärmeenergie der Abluft für das Vorheizen der einströmenden Trockenluft oder auch von Reinigungswasser zu nutzen.

Prinzipiell sind zwei Arten von Wärmerückgewinnungssystemen erhältlich:

- Luft-zu-Luft

- Luft-Flüssigkeit-Luft

Beide Systeme werden hinter einem Schlauchfilter verbaut, um die Bildung von Ablagerungen auf der Oberfläche des Wärmetauschers zu minimieren. Die Abluft wird aber auch nach dem Schlauchfilter noch einige Partikel enthalten, die an der Oberfläche des Wärmetauschers anhaften können. Aus diesem Grund sollte das Wärmerückgewinnungssystem CIP-fähig sein.

Bei einem Luft-zu-Flüssigkeits-Wärmerückgewinnungssystem wird eine Flüssigkeit in einem speziell ausgelegten Wärmetauscher erhitzt, der im Abluftschacht verbaut ist. Die Flüssigkeit wird zu einem Vorerhitzer im Zuluftschacht gepumpt und wird im Kreislauf geführt. Die Energie wird somit für das Vorerhitzen der Trocknerzuluft verwendet.

Ob ein Wärmerückgewinnungssystem sich aus wirtschaftlichen Gründen anbietet, hängt davon ab, wie viel Restenergie in der Abluft enthalten ist. Häufig hängt dies von der Art des Trockenprodukts ab. Produkte mit einer hohen Thermoplastizität müssen bei einer relativ hohen Austrittstemperatur getrocknet werden. Babynahrung beispielsweise wird bei einer Luftaustrittstemperatur von 90 - 95 °C getrocknet, wodurch die Investition in ein Wärmerückgewinnungssystem wirtschaftlich sinnvoll ist. Durch Wärmerückgewinnung können bis zu 20 % des Energieverbrauchs des Trockners eingespart werden.

Verpacken von milchpulver

Die Typen und Größen der Verpackungen variieren landesabhängig. Häufig erfolgt die Absackung in Papiersäcke, die innen einen Polyäthylensack enthalten. Dieser Polyäthylensack wird verschweißt, wodurch sich eine relativ gute Sauerstoff- und Dampf-Undurchlässigkeit ergibt. Die gebräuchlichsten Größen sind Säcke mit 25 kg und 15 kg Inhalt. Daneben werden aber auch andere Größen eingesetzt. Milchpulver für Privathaushalte und andere „Kleinverbraucher" wird in Dosen, beschichtete Säcke oder Plastikbeutel abgefüllt, die wiederum mit einer Umverpackung aus Karton versehen werden.

VERÄNDERUNGEN IM MILCHPULVER WÄHREND DER LAGERUNG

Magermilchpulver ist ca. drei Jahre und Vollmilchpulver maximal sechs Monate haltbar. Während der Lagerung oxidiert das im Pulver enthaltene Fett, was dem Geschmack abträglich ist. Die Haltbarkeit kann durch eine entsprechende Verpackungstechnik, d. h. die Abfüllung unter Schutzgas wie N2, verlängert werden. Milchpulver sollte kühl und trocken gelagert werden. Alle chemischen Reaktionen verlaufen in Milchpulver bei Raumtemperatur und mit niedrigem Wassergehalt derart langsam, dass der Nährstoffgehalt auch bei mehrjähriger Lagerung nicht beeinflusst wird.

Auflösen von milchpulver

Ein Teil sprühgetrockneten Milchpulvers wird mit ca. zehn Teilen Wasser bei einer Temperatur von 30 - 50 °C gemischt und verrührt. Die Auflösungszeit beträgt einige Sekunden bis wenige Minuten.

Bei Instant-Pulver wird die erforderliche Wassermenge in einem Tank vorgelegt und das Pulver hinzugegeben. Bereits nach sehr kurzer Rührzeit löst sich das Pulver auch bei Verwendung von kaltem Wasser schnell auf und die Milch ist dann sofort genussfertig. Die Wasserqualität ist für das Auflösen von großer Bedeutung. Es muss beachtet werden, dass beim Trocknen, einschließlich der ersten Konzentrationsphase (Eindampfung), reines (destilliertes) Wasser aus der Milch verdampft wurde. Weitere Informationen zur Wasserqualität können in Kapitel 18, Rekombinierte Milchprodukte, nachgelesen werden.