REKOMBINIERTE MILCHPRODUKTE

Milch ist ein verderbliches Produkt und daher in vielen Ländern mit keiner oder geringer Milcherzeugung kaum verfügbar. In solchen Ländern wird Rohmilch teilweise oder ganz durch Milchpulver als Rohstoff ersetzt.

Die Rekombination von Milch stellt eine alternative Methode dar, um für bestimmte Regionen ein frischmilchähnliches Produkt zu erhalten. Die Herstellung rekombinierter Milch und Milcherzeugnisse ist weltweit in vielen Ländern schon lange etabliert. Für die Rekombination wurde eine Reihe von speziellen Prozessen und Anlagen entwickelt.

Die Grundlagen dieser Prozesse ähneln sich stark. Erste Anwendungen galten der Frischmilch, Folgeentwicklungen waren rekombiniertes Milchkonzentrat und süße Kondensmilch. Heute umfasst die Rekombination auch Joghurt, Butter und Käse.

Diese Prozesse wurden über die Jahre hinweg von einfachen Chargenprozessen hin zu technologisch hochentwickelten Systemen mit großen Leistungen weiterentwickelt.

Die hauptsächlichen Schritte der Rekonstitutions- und Rekombinationsprozesse sind:

- Rohstoffbereitstellung und -zuführung

- Wiegen und Mischen

- Filtration, Homogenisierung und Wärmebehandlung.

DEFINITIONEN

Die folgenden Definitionen sollen zur Klärung bestimmter in der Industrie gebräuchlicher Begriffe dienen.

Rekonstituierte Milch ist eine flüssige Milch, die man durch Zusatz von Wasser zu Magermilch- (MMP) oder Vollmilchpulver (VMP) oder einer Mischung der beiden erhält.

Rekombinierte Milch ist flüssige Milch, die man durch Zugabe von Wasser zu MMP erhält. Durch separaten Zusatz von Milchfett wird der gewünschte Fettgehalt erreicht.

Rekonstituierte Milchprodukte werden durch definierten Zusatz von Wasser zur getrockneten oder konzentrierten Form des Produkts erzeugt, wobei das vorgegebene Verhältnis Wasser zu Trockenmasse wiederhergestellt wird.

Rekombinierte Milchprodukte werden durch Vermischen von Rahm und den nicht-fetten Milchbestandteilen mit Wasser hergestellt. Diese Kombination muss so angelegt sein, dass das vorgegebene Verhältnis von Fett zu Nicht-Fett und Trockenmasse wiederhergestellt wird.

Rekombinierte modifizierte Milch und Milcherzeugnisse sind Produkte, die aus milchbasierenden Zutaten in Kombination mit anderen als herkömmlichen Milcherzeugnissen hergestellt werden, beispielsweise aromatisierten Produkten, Butter aus Fettfraktionierung, nährstoffangereicherter Milch oder Kondensmilch.

Abgefüllte Milch bzw. abgefüllte Milchprodukte sind milchähnliche Erzeugnisse, in denen das Milchfett durch pflanzliche Öle ersetzt wird, z. B. bei Konsummilch, Milchkonzentrat, Kondensmilch oder Käse. Alternative Bezeichnungen lauten imitierte oder substituierte Milchprodukte.

Angereicherte Milch wird aus frischer, rekonstituierter oder rekombinierter Milch, unter Zusatz einer oder mehrerer milchbasierender Zutaten, produziert. Adaptierte Milch ist mit rekombinierter oder rekonstituierter Magermilch vermischte Frischmilch mit dem Ziel, eine normal zusammengesetzte Milch oder eine modifizierte Milch aus hoch fetthaltiger Milch durch Anpassung der

Nicht-Fett-Trockenmasse zu erhalten.

Wasserfreies Milchfett (AMF, Anhydrous Milk Fat) ist ein reines Milchfettprodukt aus frischer Milch, Rahm oder Butter, dem keine neutralisierenden Substanzen zugesetzt wurden.

Wasserfreies Butteröl ist ein nur aus Fett bestehendes Produkt, gewonnen aus Rahm oder Butter mit nicht definiertem Alter.

Butteröl wird aus Rahm oder Butter mit nicht definiertem Alter hergestellt und kann einen niedrigeren Fettgehalt haben.

Pflanzliche Öle sind raffinierte, gebleichte, desodorierte Öle. Die Herstellung erfolgt vor allem aus Kokosnuss-, Palmkern- oder Sojabohnenölen.

ROHSTOFF

MILCHPULVER

Fettfreie Trockenstoffe für rekombinierte Milch werden für gewöhnlich in Form von MMP bereitgestellt. Dieses wird durch Entrahmung von Vollmilch in Separatoren und anschließendem Entzug des Wassers aus der Magermilch durch Eindampfen und Trocknen hergestellt. Das Pulver ist Monate oder Jahre haltbar und löst sich leicht in Wasser zu rekonstituierter Magermilch auf.

Die gebräuchlichste Methode zur Klassifizierung von Magermilchpulver beruht auf der Wärmebehandlung, der die Magermilch bei der Eindampfung und Sprühtrocknung ausgesetzt wurde.

Während der Erhitzung von Milch denaturieren die Molkenproteine in verschiedenem Ausmaß, abhängig vom Temperatur/Zeit-Programm. Der Grad der Denaturierung lässt sich anhand des Molkenprotein-Stickstoffindex (MPNI) bestimmen, der in Kapitel 17 beschrieben wird. Die verschiedenen rekombinierten Milchprodukte erfordern i. d. R. verschieden hitzeklassifizierte Sorten von MMP (vgl. Tab. 18.1).

Milchpulver wird üblicherweise in kunststoffbeschichteter 25-kg-Sackware geliefert.

In kleineren Fabriken wird das Pulver oft von Hand direkt aus den Säcken in das Mischsystem gegeben. In größeren Anlagen erfolgt die Entleerung der Säcke halbautomatisch. Noch weiter ausgereift ist die Verwendung von Silotanks, denen das aus den Säcken entleerte Pulver pneumatisch zugefördert wird.

Mit Großgebinden von 200 bis 1.000 kg lässt sich der Transport von Milchpulver zu den Verarbeitungsanlagen besonders rationell gestalten. Die Größe der Behälter wird nur durch die Handlingmöglichkeiten in der verarbeitenden Fabrik begrenzt.

AUFLÖSUNG VON MILCHPULVER

Das Auflösungsvermögen des Milchpulvers ist für die Qualität des rekombinierten Produkts von entscheidender Bedeutung und wird von den folgenden Faktoren beeinflusst:

- Benetzbarkeit

- Absetzverhalten

- Dispergierbarkeit

- Löslichkeit.

Analytische Methoden zur Bestimmung dieser Eigenschaften sind enthalten in:

- Standards for Grades of Dry Milk, Including Methods of Analysis, American Dairy Products Institute, Inc., USA

- ISO/IDF-Standardmethoden

Benetzbarkeit

Das Ausmaß der Benetzbarkeit ist in hohem Maße abhängig von der Teilchengröße und besonders der Kapillarität.

Agglomerierte Milchpulver haben eine gute Kapillarität, die zu einer verbesserten Benetzbarkeit führt. Größere Teilchen (130-150 μm) führen ebenfalls zu besserer Benetzbarkeit. Eine gutes Benetzungsvermögen liegt unter 30 Sekunden.

Absetzverhalten

Das Absetzverhalten ist eine Funktion des spezifischen Volumens und der Teilchengröße. Agglomerierte Pulver zeigen normalerweise das beste Absetzverhalten.

Dispergierbarkeit

Eine gute Dispergierbarkeit ist gegeben, wenn das mit Wasser vermischte Pulver in Einzelpartikeln ohne Klumpenbildung verteilt wird. Dabei ist die Struktur der Pulverteilchen sowie die Beschaffenheit der Eiweißmoleküle von großer Bedeutung. Ein Pulver mit hohem Gehalt an denaturiertem Protein ist schwer zu dispergieren. Bei Milchpulvern, die zur Rekombination eingesetzt werden, liegt die Dispergierbarkeit i. d. R. bei mindestens 90 %.

Löslichkeit

Die Löslichkeit beschreibt, in welchem Maß sich die Pulver auflösen, und ist ein Maß für die Menge des nicht gelösten Proteins. Wie hoch die Löslichkeit ist, hängt in starkem Maß vom Herstellungsverfahren des Pulvers ab.

Bei einem guten Löslichkeitsindex verbleibt in 50 ml rekombinierter Milch ein ungelöstes Sediment von nicht mehr als 0,25 ml.

- Benetzbarkeit

- Absetzverhalten

- Dispergierbarkeit

- Löslichkeit

FETTE UND ÖLE

Zur Herstellung von rekombinierten Milchprodukten kann ungesalzene Butter verwendet werden, sofern sie gekühlt aufbewahrt wird.

Die gebräuchlichste Quelle für Milchfett ist allerdings wasserfreies Milchfett (AMF), das keine Kühllagerung benötigt. Es wird i. d. R. in 19,5 kg- Kanister oder 196 kg-Fässer abgefüllt. Bei sorgfältiger Herstellung und Abfüllung unter Beaufschlagung mit Inertgas (Stickstoff) ist AMF sogar bei Umgebungstemperaturen von 30 - 40 °C für 6 - 12 Monate haltbar.

In Kanistern abgefülltes Milchfett kann durch Eintauchen des Behälters in 80 °C heißes Wasser innerhalb von 2 bis 3 Stunden aufgeschmolzen werden. Fässer mit AMF erfordern eine entsprechend längere Schmelzzeit. Normalerweise werden die Fässer in einem auf 45 - 50 °C aufgeheizten Raum für 24 bis 28 Stunden gelagert, ein Dampfbehälter oder -tunnel kann den Inhalt der Fässer in ca. zwei Stunden schmelzen. Nach dem Schmelzen sollte das AMF in einem isolierten Tank gelagert werden, damit die Temperatur eingehalten wird.

Ähnliche Systeme können auch bei der Herstellung von rekombinierten abgefüllten Milchprodukten verwendet werden, wenn Pflanzenfette zugesetzt werden sollen.

WASSER

Der Rohstoff Wasser ist ein wesentlicher Bestandteil aller Arten von rekonstituierten und rekombinierten Milchprodukten. Es muss Trinkwasserqualität aufweisen, frei von pathogenen Mikroorganismen sein und eine geringe Wasserhärte haben. Diese wird als Kalziumkarbonatkonzentration (CaCO3) angegeben und sollte unter 100 mg/l liegen. Dieser Wert entspricht 5,5 °dH. Da in der Herstellung von Milchpulver ausschließlich „destilliertes" Wasser entzogen wird, muss das Wasser für die Rekonstitution oder Rekombination auch mineralstoffarm sein. Ein zu hoher Gehalt an Mineralien gefährdet das Salzgleichgewicht und die Hitzestabilität im rekombinierten oder rekonstituierten Produkt, was wiederum zu Problemen bei der Pasteurisation führt. Dies gilt umso mehr für UHT-Erhitzung oder Sterilisierung.

Ein zu hoher Gehalt an Kupferionen im Wasser führt durch Fettoxidation gegebenenfalls zu Geschmacksfehlern.

Die Höchstwerte sind daher:

- Cu (Kupfer), mg/l 0.05

- Fe (Eisen), mg/l 0.1

Vgl. zu den Spezifikationen für Wasser auch Kapitel 6.11, Tab. 6.11.1.

ZUSATZSTOFFE

Trockene Zutaten wie Zucker, Stabilisatoren oder Emulgatoren können ähnlich wie Milchpulver behandelt werden, d. h., sie werden aus den Säcken direkt in den Mischtank oder die Mischanlage gegeben.

REKOMBINATION VON MILCHPRODUKTEN

TEMPERATUR UND HYDRATISIERUNGSDAUER

Die Löslichkeit von Milchpulver steigt, wenn die Temperatur des Wassers von 10 auf 50 °C erhöht wird. Zwischen 50 und 100 °C lässt sich keine weitere Verbesserung erreichen. Low-Heat Pulver lässt sich leichter auflösen als High-Heat Pulver. Wichtig ist dabei, dass die Proteine ihren normalen Hydratationszustand (Quellungszustand) erlangen, was bei 40 – 50 °C weniger als 20 Minuten dauert.

Grundsätzlich benötigt frisches Pulver von hoher Qualität die kürzeste Hydratisierungszeit. Eine zu kurze Hydratisierungszeit im Prozess kann im Endprodukt zu einem Produktfehler („kreidig") führen. Bei rekombinierter Kesselmilch sollte eine Hydratisierungszeit von zwei Stunden eingehalten werden. Man kann bei 10 °C rekonstituieren und die Milch dann bei dieser Temperatur über Nacht lagern, um eine maximale Hydratation zu erhalten. Bei 10-20 °C bleiben jedoch mehr Pulverteilchen ungelöst als bei 35 - 45 °C, selbst wenn der Mix 24 Stunden steht. Bei Milch mit 8 % Trockenmasse macht dies aber wenig Unterschied. Der Anteil ungelösten Pulvers in Milch, die nach dem Rekonstituieren auf wenigstens 40 °C erhitzt wird, ist sehr gering, selbst bei einem Mix mit 26 % Trockenmasse.

Der Luftgehalt von rekonstituierter Milch erhöht sich bei geringeren Mischtemperaturen.

Das Fett muss bei einer Temperatur oberhalb seines Schmelzpunktes zugegeben werden. Um dies sicherzustellen, wird AMF bei einer Temperatur über 40 °C zugesetzt. Die rekombinierte Milch sollte jedoch aus mikrobiologischen Gründen (Risiko des Keimwachstums) nicht länger als zwei Stunden bei dieser hohen Mischtemperatur gelagert werden.

ZUGABE VON FETT UND EMULGIERUNG

Der Zusatz von Fett zu rekombinierten Produkten war immer schon ein relativ schwieriger Prozess. Das Fett muss ausreichend verteilt und emulgiert werden, wodurch sich einige Anforderungen an die Prozessparameter und die Prozessanlagen ergeben.

Traditionell wird das geschmolzene Fett bei kontinuierlichen Anlagen „inline" zudosiert, gefolgt von gründlichem Durchmischen in einem statischen oder dynamischen Mischer, bevor das Produkt einem Homogenisator zugeführt wird.

Moderne Systeme nutzen Mischanlagen, die mit hohen Scherkräften arbeiten (High Shear Mixer), so dass das Fett direkt in den Mischtank dosiert werden kann. Die Dispersion des Fettes ist dann ausreichend hoch, um eine stabile Emulsion zu bilden. Daher kann in diesem Prozessschritt das Homogenisieren entfallen. Die Homogenisierung findet erst später, während der Pasteurisierung oder der UHT-Erhitzung, statt.

Bei kleinen Chargenproduktionen wird das Fett manchmal in einem Mischtank der Milch zugegeben. Um eine homogene Produktzusammensetzung vor dem nächsten Prozessschritt zu gewährleisten, muss gründlich durchgerührt werden. Dazu wird meistens ein schnell laufendes Rührwerk benutzt. Auch wenn ein Homogenisator in die Linie integriert ist, muss eine gleichmäßige Fettverteilung vorliegen.

Um die Fettemulgierung zu erleichtern bzw. zu verbessern wird manchmal ein Emulgator zugesetzt.

Rekombinierter Rahm mit bis zu 40 % Fettgehalt kann aus MMP und Buttermilchpulver sowie wasserfreiem Milchfett hergestellt werden. Seine Stabilität wird durch Emulgatoren und Stabilisatoren verbessert.

LUFTGEHALT

Magermilchpulver enthält typischerweise Luft, die eingeschlossen und in Zwischenräumen enthalten ist. Dieser Anteil kann bis zu ca. 40 % des Volumens betragen. Wird die Mischanlage nicht korrekt betrieben und gewartet, kann hierdurch zusätzlich Luft eintragen werden.

Tests haben ergeben, dass der Luftgehalt in bei 50 °C rekonstituierter Magermilch mit 14 bis 18 % Trockenmasse genauso hoch ist wie bei frischer Magermilch. Bei einer Mischtemperatur von 30 °C liegt der Luftgehalt um 50 - 60 % höher, auch wenn die Ansatzdauer eine Stunde beträgt. Bei 41 % TS ist der Luftgehalt des Ansatzes zehnmal so hoch wie in normaler Magermilch.

Ein zu hoher Luftgehalt in rekombinierter Milch hat folgende Nachteile:

- Schaumbildung

- Ansatzbildung im Wärmetauscher

- Kavitation im Homogenisator

- Molkenlässigkeit bei fermentierten Produkten

- Erhöhtes Risiko von Fettoxidation

Da es bei der Rekombination zur Schaumbildung kommt, sollte das Tankvolumen 20 % höher sein als das Chargenvolumen, um ein Überlaufen des Schaums aus dem Tank zu vermeiden.

Bei einigen Mischanlagen kann die Rekombinierung unter Vakuum erfolgen. Durch kontinuierlichen Luftabzug aus dem Mischtank wird ein bestimmtes Vakuum erzeugt, das die Schaumbildung während des Prozesses auf ein Minimum reduziert.

PULVERBEHANDLUNG

Die Mischungsregel für MMP besagt, dass das Pulvergewicht einem Zehntel der produzierten Milch entsprechen soll. Bei kleineren Anlagen stellt das manuelle Entleeren von Säcken eines vorgegebenen Gewichts in den Mischtank die einfachste und praktikabelste Lösung dar, bei größeren Mengen macht hingegen eine automatisierte Zugabe Sinn.

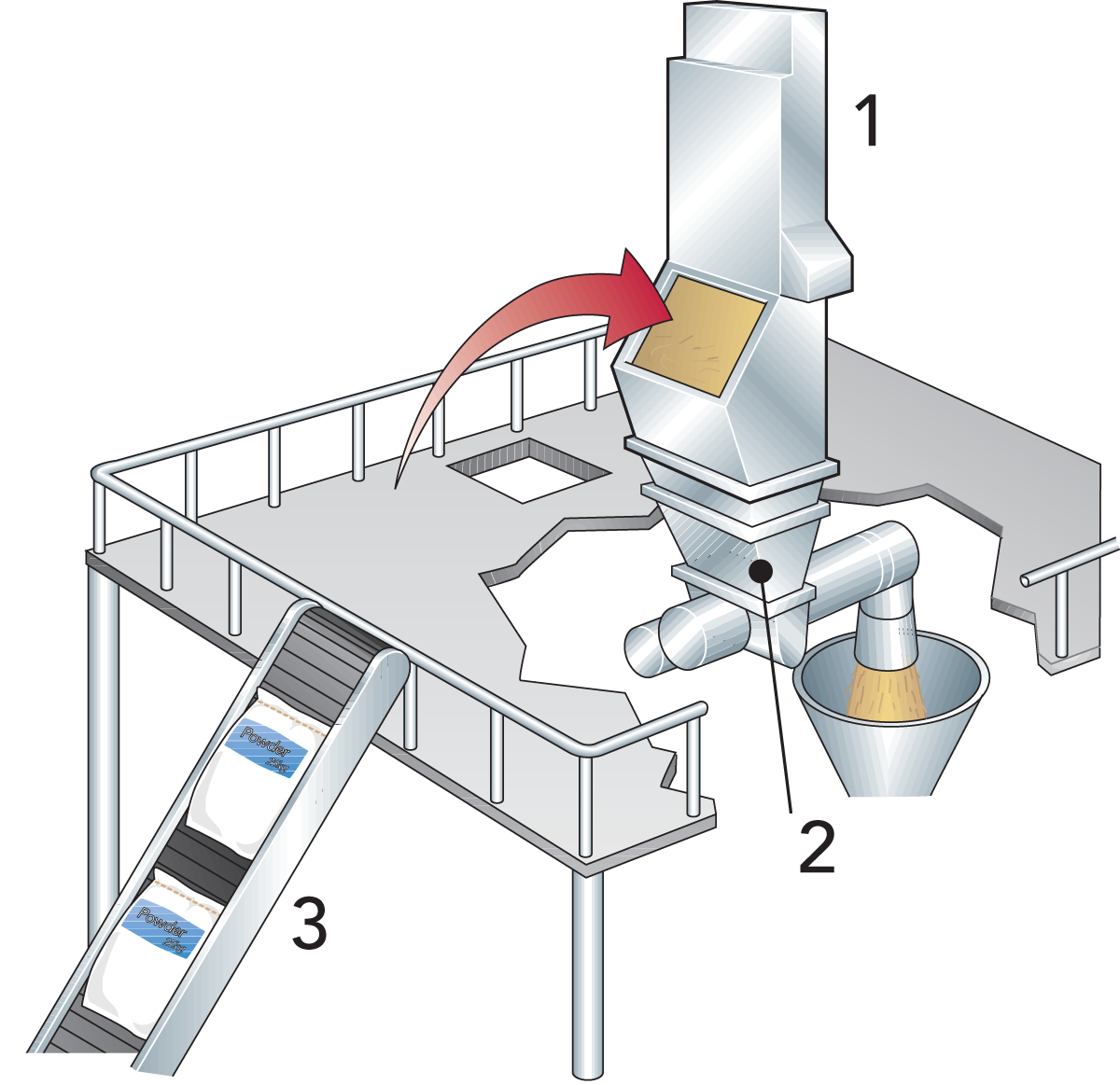

Beim Umgang mit Milchpulver fallen große Mengen an Staub an. Sackentleerungen im großen Stil erfordern daher spezielle Staubabsaugungseinheiten (vgl. Abb. 18.1).

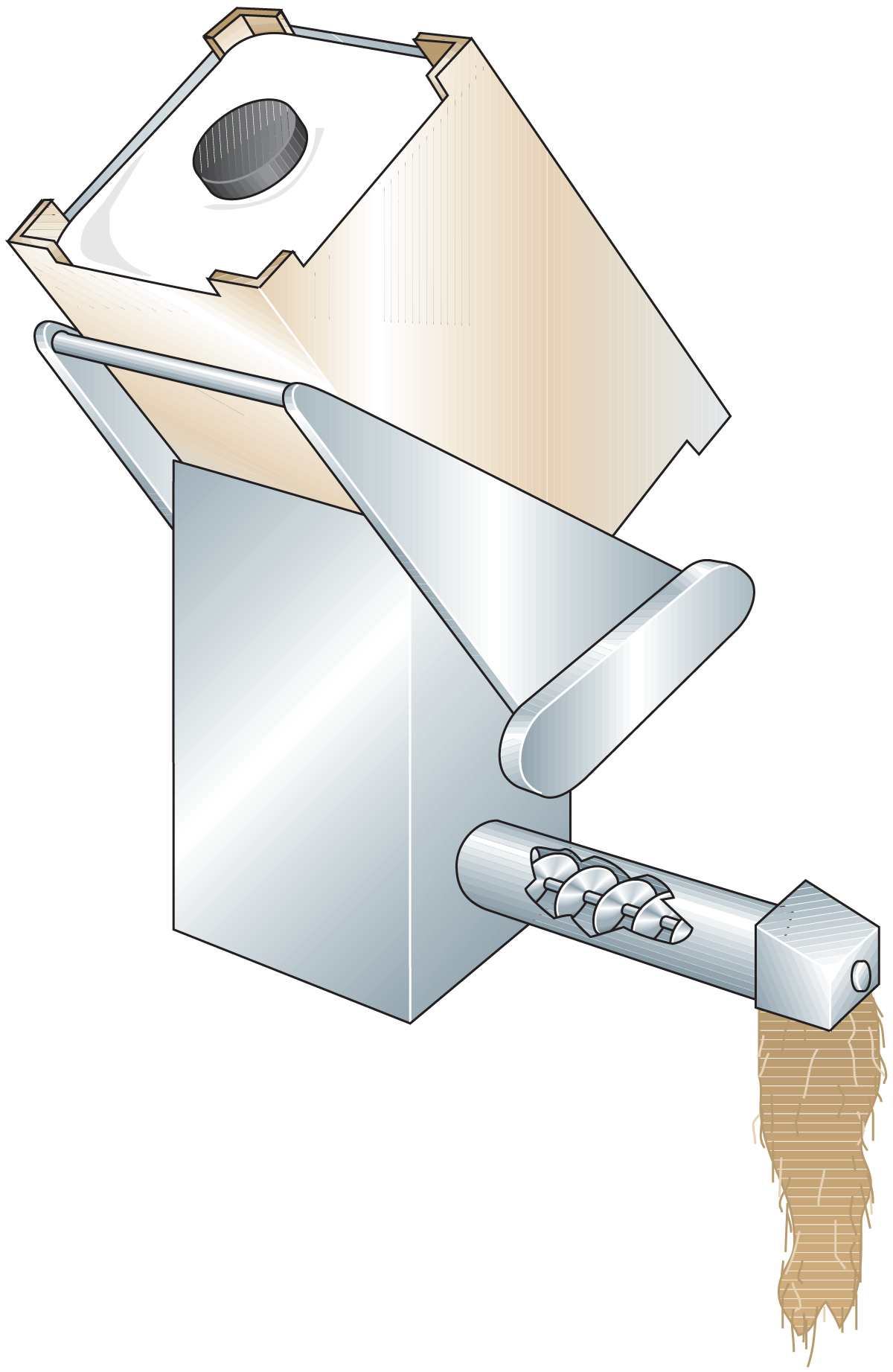

Pulver kann alternativ auch in Containern angeliefert werden. In diesem Fall beinhaltet die Prozesslinie einen Schneckenförderer mit variabler Drehzahl- regelung, der das Pulver vom Boden des Behälters aufnimmt und in den Mischer fördert. Der Container kann dabei über eine Kippvorrichtung oder einen Kran in Position gebracht werden (vgl. Abb. 18.2).

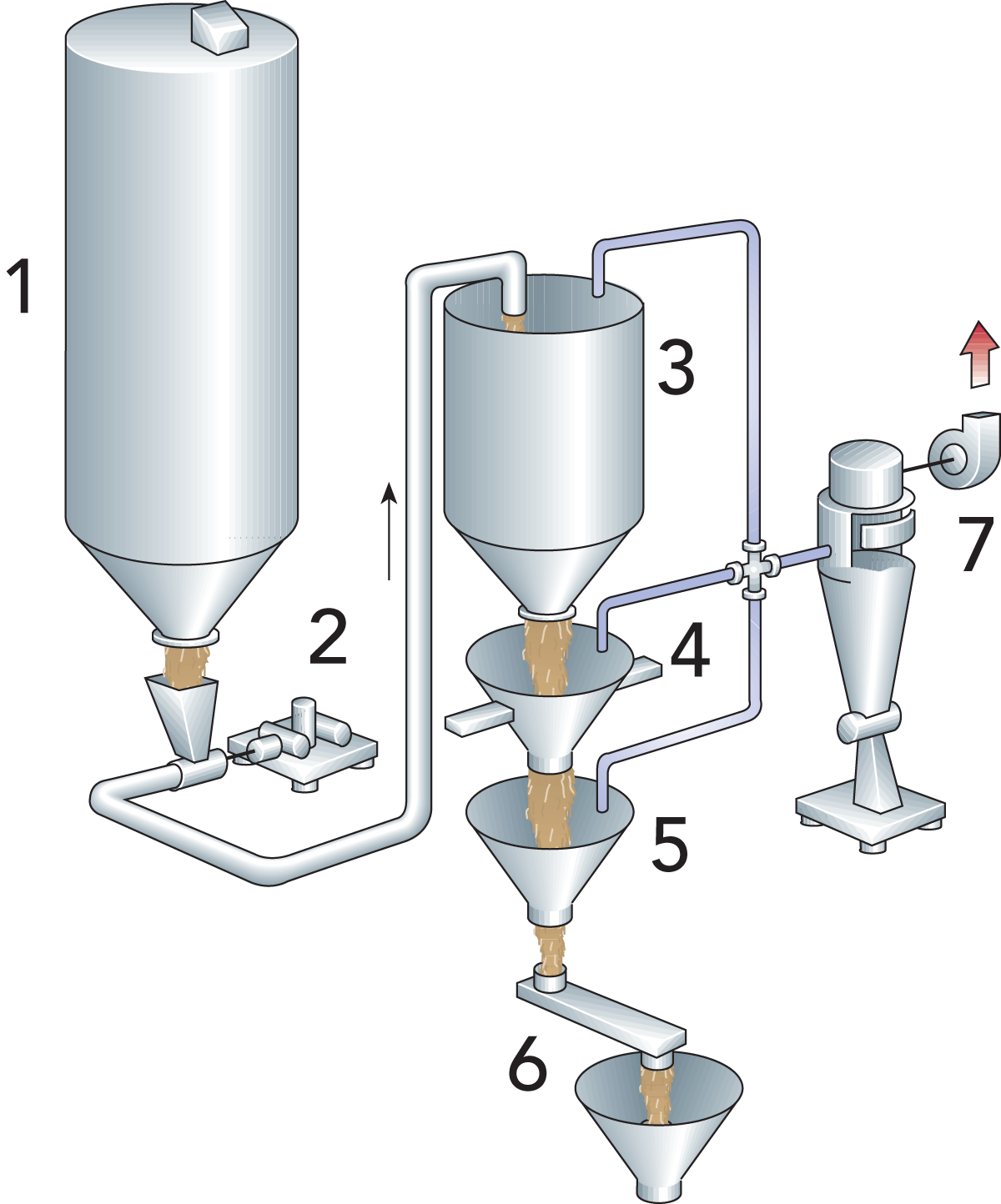

In hochautomatisierten Anlagen wird das Pulver als sogenannte „Bulkware" (Massenware in Großgebinden) angenommen. Es wird in Silos gelagert und pneumatisch zu einem Tagesvorratsbehälter gebracht. Von dort geht es über einen Wiegetrichter und einen Schneckenförderer in den Prozess. Das in Abb. 18.3 gezeigte System beinhaltet eine zentrale Staubabscheidung.

Bei Verwendung eines Vakuummischsystems wird das Pulver aus speziell ausgelegten Pulversilotanks in den Mischtank gesaugt. In diesen Silos lassen sich auch Vormischungen aus verschiedenen Trockenkomponenten vor dem Auflöseprozess herstellen.

AUSLEGUNG VON REKOMBINATIONSANLAGEN

Rekombinationsanlagen werden für Leistungen bis zu 20.000 l/h gebaut. In größeren Fabriken stehen mehrere parallel angeordnete Linien, um den höheren Kapazitätsanforderungen zu entsprechen.

Der Prozessaufbau ist in großen Betrieben grundsätzlich der gleiche wie in kleineren Linien, außer dass mehr Tanks zur Lagerung und zum Schmelzen des Fettes, zum Mischen und zur Zwischenpufferung des Endproduktes vorhanden sind. Der Automatisierungsgrad kann wie oben beschrieben variieren.

In großen Produktionsanlagen müssen zum Fettdosieren Wiegetanks eingesetzt werden, um die geforderte Genauigkeit zu erreichen. In kleinen Anlagen kann der Wiegetank oft durch eine proportional fördernde Pumpe ersetzt werden.

ENTGASUNG

Bei Kleinanlagen, in denen das Mischen der Rohstoffe in einem Prozesstank erfolgt, wird das Produkt auf natürliche Weise entlüftet, wenn eine Rekombinierungstemperatur von 40 °C eingehalten wird. Ist alles Pulver gelöst, sollte der Ansatz noch 20 Minuten bei ausgeschaltetem Rührwerk stehen bleiben.

Das gleiche Verfahren kann in Großanlagen eingesetzt werden. Um aber kontinuierlich produzieren zu können, empfiehlt es sich, das Produkt vorzugsweise über eine kombinierte Pasteurisierungs- und Vakuumentgasungsanlage zu verarbeiten.

ERHITZUNG

Die Auslegung der Anlage wird nicht nur durch ihre Produktionsleistung, sondern auch durch die Art der Erhitzung der rekombinierten Milch beeinflusst. Eingesetzt werden zwei Verfahren:

- Pasteurisierung auf mind. 72 °C für 15 Sekunden, danach sofortige Kühlung auf 4 °C

- UHT-Erhitzung, direkt oder indirekt, auf 132 bis 149 °C für einige Sekunden, danach Kühlung auf ca. 20 °C vor der aseptischen Abfüllung.

KLEINANLAGEN

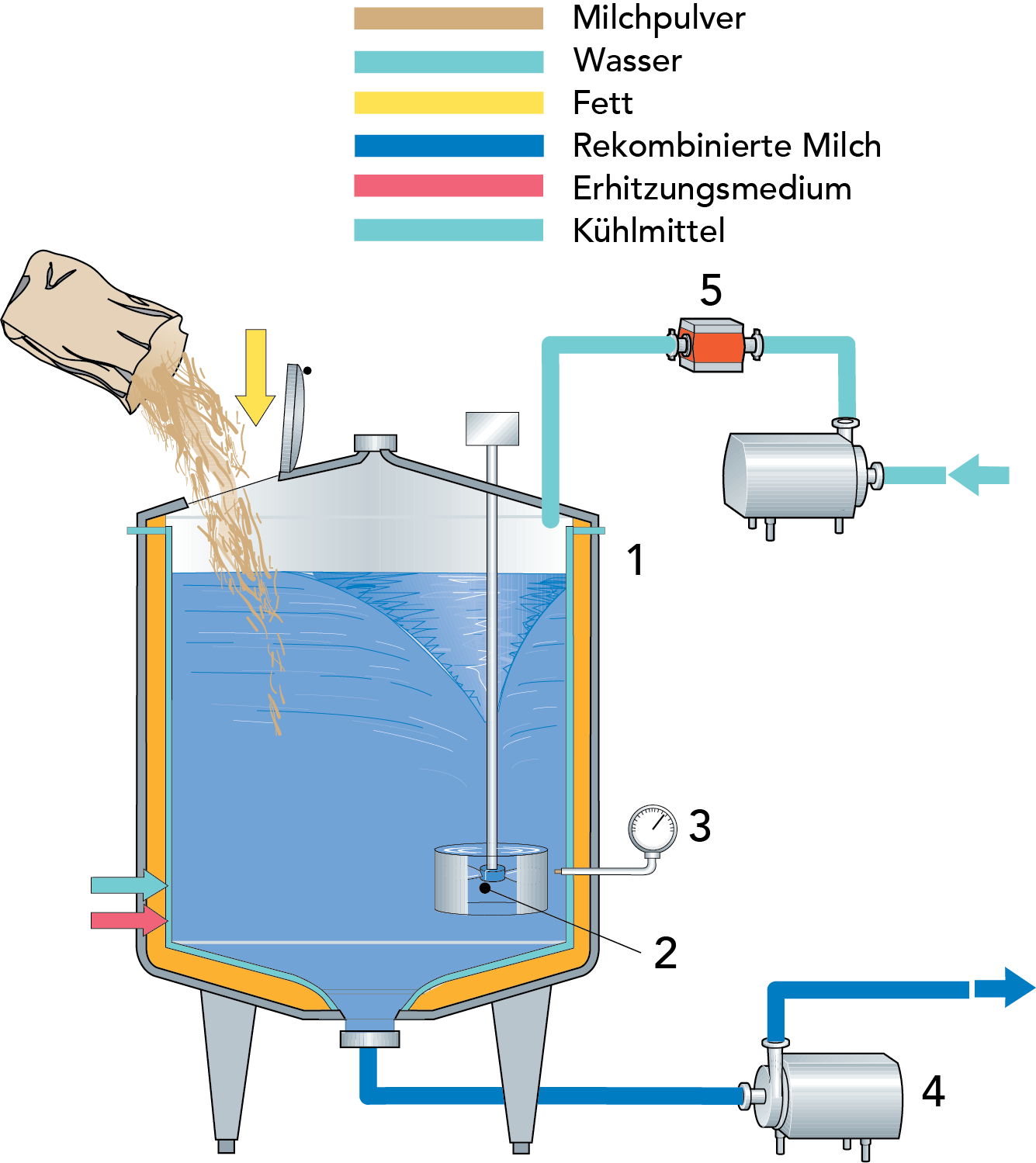

In Kleinstanlagen (1.000 bis 2.000 l) wird i. d. R. chargenweise gearbeitet. Mischen und Verarbeiten erfolgen in einem Mischtank mit Heiz-/Kühlmantel, der mit einem zweistufigen Rührwerk und Heiz- bzw. Kühlanschluss ausgerüstet ist. Die Anlage ist in Abb. 18.4 dargestellt. Anlagen für solche geringen Produktionskapazitäten sind allerdings immer seltener anzutreffen.

Nach Zufuhr einer ausreichenden Wassermenge in den Tank und Anwärmen auf 43 - 49 °C wird das Pulver stetig zugegeben, wobei bis zum Auflösen des gesamten Pulvers gerührt wird. Die Lösung sollte nun bei ausgeschaltetem Rührwerk für 20 Minuten stehen bleiben. Anschließend wird das Rührwerk wieder eingeschaltet und der Ansatz auf 54 - 65 °C weiter erwärmt, bevor das Fett zugegeben wird. Dieses ist zuvor in einem Warmraum bei 38 - 45 °C bereits geschmolzen worden. Bei Fortsetzung des Prozesses wird das Rührwerk für einige Minuten auf die höchste Stufe gestellt, um das Fett zu dispergieren. Danach wird das Rührwerk auf Normalbetrieb geschaltet und der Prozess endet mit der anschließenden Pasteurisierung und Homogenisierung, gefolgt von der Abkühlung auf die Abfülltemperatur.

GROSSANLAGEN

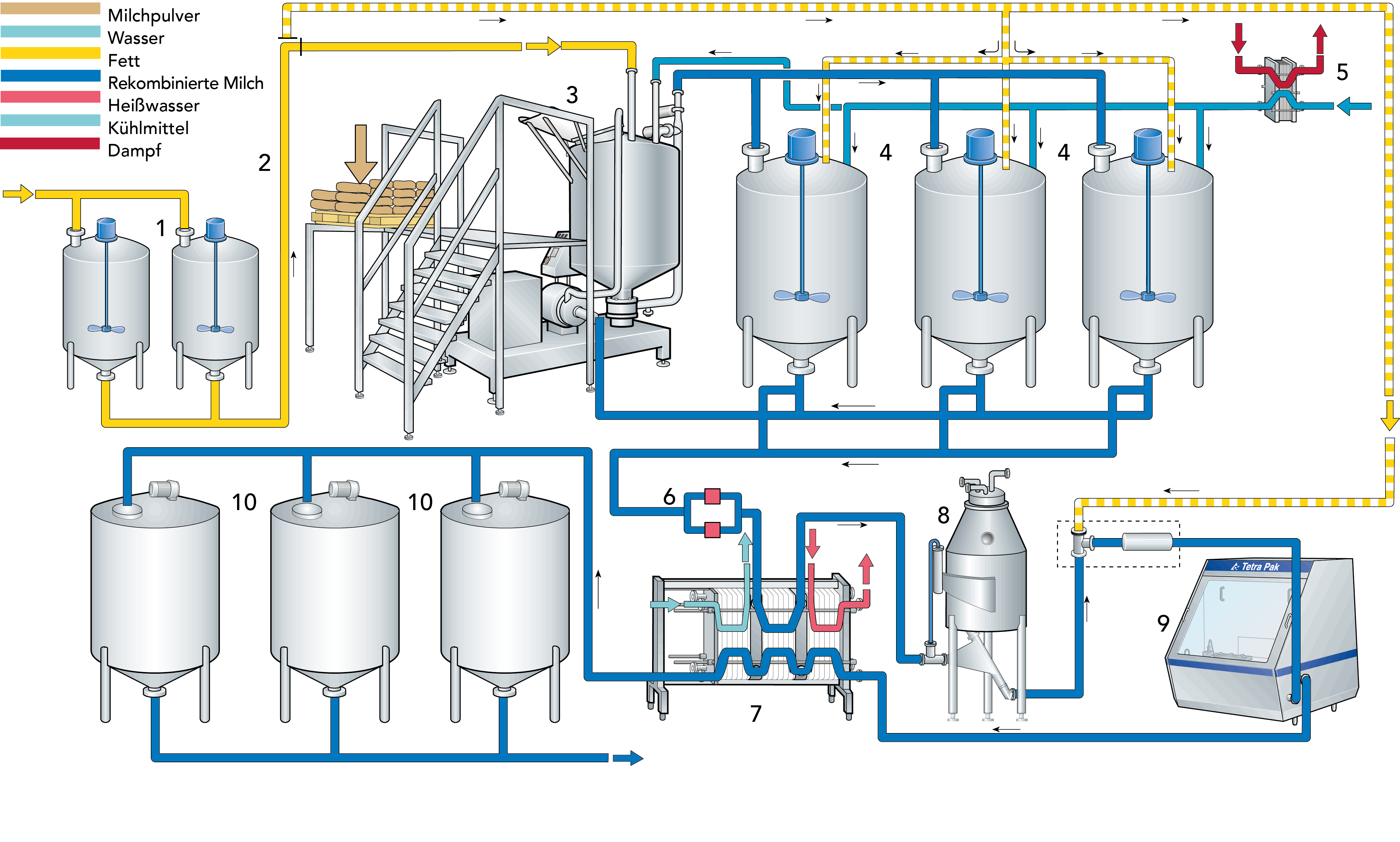

In Abbildung 18.5 ist eine große kontinuierlich arbeitende Rekombinationsanlage dargestellt, bei der das Fett der Mischeinheit direkt zudosiert wird.

Wasser von Trinkwasserqualität wird in einem der Mischtanks (4) vorgelegt. In der Zufuhrleitung wird es über einen Plattenwärmetauscher bereits erwärmt, da sich Magermilchpulver leichter in warmem als in kaltem Wasser auflöst.

Ist der Tank halb voll Wasser, wird die Umwälzpumpe eingeschaltet. Das Wasser zirkuliert über eine Umlaufleitung von dem Mischtank durch eine Mischanlage mit hoher Scherkraft(3).

Ein solches System ist in Abbildung 18.6 dargestellt. Die trockenen Zutaten und das Fett werden dem mit Wasser befüllten Mischtank in einer Menge, die sich nach der Größe des ausgewählten Moduls richtet, zugegeben. Aus dem Lagertank für Fett (1) wird wasserfreies Milchfett zugeführt.

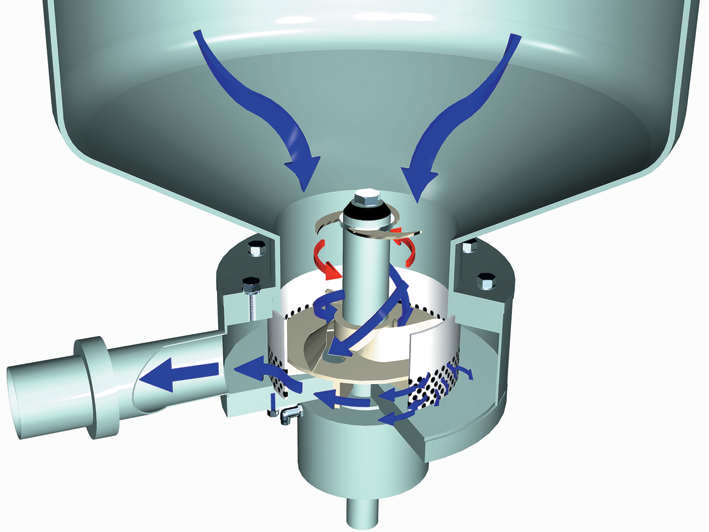

Das Herzstück des Mischsystems ist die Turbomischeinheit, die in dem Boden des Mischtanks angeordnet ist. Die Turbomischeinheit, die aus einem Rotor sowie einem perforierten Stator besteht, wird zum Mischen, Pumpen und Dispergieren eingesetzt. Die Zusätze und die Flüssigkeit werden über ein Pumpenrad in die Mischeinheit gesaugt und mittels des unterhalb des Pumpenrads angebrachten Kreiselpumpen-Flügels durch die Löcher des perforierten Statorringes gepresst. In dem perforierten Stator sorgen sehr hohe Scherkräfte für eine effektive Auflösung und Verteilung der Zutaten. Da sich der Auslass des Mischers direkt an die Mischeinheit anschließt, müssen alle zugegebenen Zutaten diese Turbomischeinheit passieren.

Das Rührwerk im Mischtank (4) wird gleichzeitig mit der Umwälzpumpe gestartet. Während des Mischvorgangs wird dem Tank weiter kontinuierlich Wasser zugeführt, bis die erforderliche Menge erreicht ist.

Ist das gesamte Pulver zugegeben, werden das Rührwerk und der Zirkulations- kreislauf gestoppt und die Mischung bleibt für eine bestimmte Zeit im Tank. Während dieser Zeitspanne erfolgt die Quellung der Proteine. Dies erfolgt bei einer Temperatur von 35 - 45 °C für ca. 20 Minuten. Danach wird das Rührwerk neu gestartet.

Wenn alle Zutaten der ersten Charge (Batch) gemischt wurden, wird der Prozess im nächsten Tank wiederholt.

Die Magermilch-Fett-Mischung wird aus dem vollen Mischtank kontinuierlich über die Pumpe abgesaugt und dann durch einen Doppelfilter (6) gepumpt, um Fremdstoffe, wie z. B. Verpackungsreste, zu entfernen. Nach einer Vorerhitzung im Wärmetauscher (7) wird das Produkt homogenisiert (9), um eine Feinverteilung der Fettkügelchen zu gewährleisten.

Während der Pulvermischung kann es passieren, dass das Produkt große Mengen an Luft aufnimmt, was wiederum zur Ansatzbildung im Pasteur oder zu Problemen bei der Homogenisierung führen kann. Diese Probleme können verhindert werden, indem vor dem Homogenisator eine Vakuumentgasung (8) durchgeführt wird. Das Produkt wird dabei auf eine Temperatur, die 3 °C über der Homogenisiertemperatur liegt, vorerhitzt, bevor es in den Entgaser gefördert wird. Im Entgaser wird das Vakuum so eingestellt, dass das Produkt am Austritt die richtige Homogenisiertemperatur (65 °C) aufweist.

Die homogenisierte Milch wird im Plattenwärmetauscher (7) pasteurisiert und gekühlt. Anschließend wird die Milch in die Lagertanks (10) gepumpt und von dort direkt verpackt oder zuvor noch UHT-erhitzt.

Kann das Fett nicht in der Mischphase zugegeben werden, muss es über einen In-line-Injektor unmittelbar vor der Homogenisierung zugeführt werden. Sämtliche Schritte entsprechen der Abb. 18.5, außer dass das flüssige Fett dem Produktstrom kontinuierlich über eine Verdrängerpumpe zudosiert wird. Ein statischer Mischer übernimmt das Mischen nach dem Injektor, noch vor dem Homogenisator.

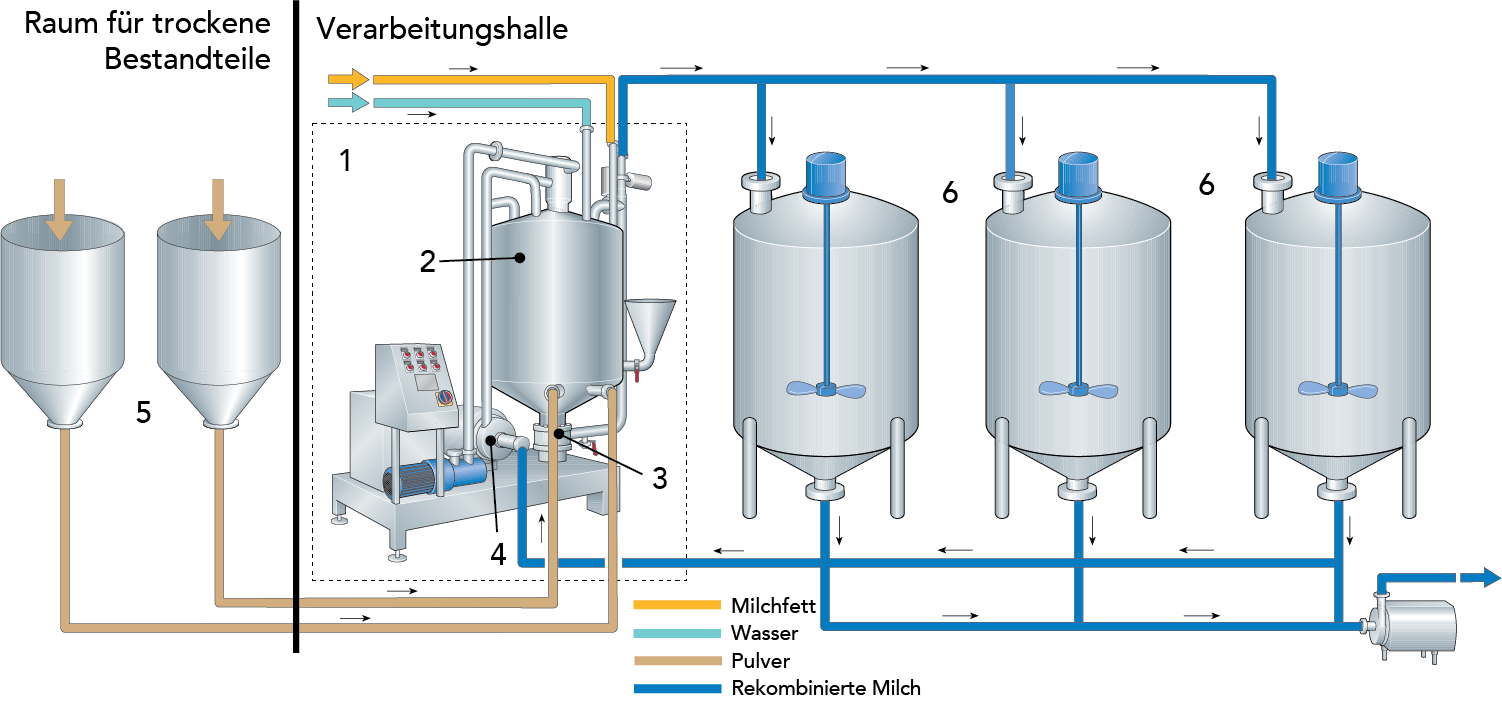

VAKUUM-MISCHEN

In einigen Mischanlagen kann auch unter Vakuum gearbeitet werden. Abb. 18.7 zeigt eine Rekombinationsanlage mit Vakuummischer. Wird an den Mischtank ein Vakuum angelegt, ist der Lufteintrag in das Produkt während des Mischens sehr gering. Die Schaumbildung wird somit minimiert. Unter Vakuumbedingungen werden die Zutaten üblicherweise unterhalb des Flüssigkeitsspiegels des mit Wasser befüllten Tanks (2) eingezogen. Dadurch wird die Benetzung der Pulver verbessert und gleichzeitig das Risiko ausgeschaltet, dass sich aufschwimmende Pulverklumpen bilden. Ein weiterer Vorteil des Vakuummischens ist, dass es eine automatische Pulverzugabe ermöglicht, da die Pulver direkt aus den Silotanks (5) in den Mischtank (2) gezogen werden können. Auf diese Weise kann die Handhabung der Trockenzutaten in einen abgetrennten Raum verlagert werden, während Mischer und Mischanlage in der Prozessabteilung im Nassbereich stehen.

MILCHBEHANDLUNG

Bei der Planung einer Anlage muss auch die weitere Behandlung der rekombinierten Milch berücksichtigt werden. Dies stellt sicher, dass das fertige Produkt den Verbraucher in einwandfreiem Zustand erreicht.

LAGERUNG

Rekombinierte Milch fließt i. d. R. von der Herstellung direkt zur Abfüllung. Um zeitweise Stopps der Abfülllinie auszugleichen, kann ein Puffertank erforderlich werden. Bei UHT-Milch muss dieser Puffertank aseptisch ausgeführt sein (Abb. 18.8), um das Risiko einer Rekontamination auszuschließen.

Ist H-Milch erst einmal abgefüllt, kann sie bei Umgebungstemperatur gelagert werden, vorausgesetzt, die Verpackungen sind intakt. Pasteurisierte Milch muss in Kühllagern gestapelt werden. H-Milch oder Sterilmilch ist für alle Märkte zu empfehlen, in denen eine Kühlkette ganz fehlt oder diese nicht geschlossen ist.

ABFÜLLUNG/VERPACKUNG

Die Milch sollte generell so bald wie möglich nach der Herstellung abgefüllt werden. H-Milch muss in einem geschlossenen aseptischen System bis zur aseptischen Kartonabfüllmaschine gefördert werden.

Pasteurisierte Milch kann in Karton- oder Kunststoffverpackungen sowie auch in Glasflaschen abgefüllt werden. Werden Flaschen benutzt, sollten sie aus dunkelfarbigem Glas bestehen, um einer Geschmacksbeeinflussung der Milch durch Lichteinwirkung vorzubeugen.

Die Verpackung muss in jedem Fall luftdicht sein, um die Milch vor Oxidation zu schützen. Sie sollte auch widerstandsfähig genug sein, um ein Stapeln in Kisten oder Umkartons zu ermöglichen.

DISTRIBUTION

Da H-Milch oder Sterilmilch unter Umgebungstemperaturen gelagert werden kann, ist die ganze Distributionskette deutlich unkomplizierter zu organisieren, als dies bei pasteurisierter Milch der Fall ist, da hier eine durchgängige Kühlkette erforderlich ist. H-Milch kann z. B. auf einem normalen LKW über lange Strecken zum Verkauf in Läden transportiert werden, die keine Kühleinrichtung haben und bei denen die Verbraucher evtl. nur einmal pro Woche einkaufen. Pasteurisierte Milch erfordert hingegen eine Kühltransportkette mit isolierten Transportfahrzeugen, Kühleinrichtungen in den Geschäften und vorzugsweise auch Kühlschränke in den Haushalten.