BUTTER UND MISCHFETTE

Der Internationale Milchwirtschaftsverband (IDF) hat einen Standard für Butter und Mischfette formuliert, der mit IDF Standard 166: 1993 "Richtlinien für Fettaufstrichprodukte" betitelt ist. Diese Richtlinien stellen ein weitgefasstes Rahmenwerk für die Entwicklung spezifischerer Standards für Produktgruppen oder individuelle Erzeugnisse dar, die dann je nach Maßgabe als länderspezifische Vorschriften abgefasst werden.

DEFINITIONEN

Fettaufstrich: Ein Fettaufstrich ist ein Lebensmittel in Form einer Emulsion (v. a. Wasser-in-Öl), die vornehmlich aus einer wässrigen Phase sowie Speisefetten und Ölen besteht.

Fette und Öle: Lebensmittel, die vornehmlich aus Triglyzeriden von Fettsäuren bestehen. Sie können pflanzlichen, tierischen oder fischigen Ursprungs sein, oder der Milch entstammen.

Die untenstehenden Tabellen 12.1 und 12.2 sind dem IDF-Standard entnommen.

Anmerkung: Es können abhängig von nationaler oder anderweitig relevanter Gesetzgebung Beschränkungen für den Fettgehalt sowie das Verhältnis der Anteile von Milchfett und anderen Fetten gelten.

A1 - Standard für Butter und Molkenbutter (A16 - Standard für fettreduzierte milchbasierte Streichfette - Entwurf)

Codex Standard 32–1981 für Margarine

Codex Standard 13–1981 für Minarine

Die hauptsächlich verwendeten Rohstoffe sollten Wasser und/oder Milchprodukte, Fette und/oder Öle oder Mischungen daraus sein. Bezüglich des Fettgehaltes legt der IDF-Standard fest, dass eine Unterteilung der Fettaufstrichprodukte in drei Gruppen, abhängig von dem Ursprung der Fette, vorgenommen werden soll. Der Höchst-Fettgehalt liegt bei 95%.

Die Bezeichnung des Lebensmittels soll anhand nationaler Vorschriften erfolgen. Die Produkte sollen allerdings den Vorgaben aus Tabelle 12.2 entsprechen, die für alle drei Gruppen gleichermaßen gelten.

Tabelle 12.3 listet die Handelsnamen, gesetzlich geregelte Bezeichnungen und Zusammensetzungen einiger im schwedischen Handel befindlicher Fettprodukte auf und soll als Beispiel dienen.

Über viele Jahre hinweg gab es nur einige wenige gesetzlich anerkannte Fettsorten wie Kochfett, Butter, Margarine, Kokosnussöl und Schmalz.

Butter und Margarine sind die beiden Produkte, auf die sich das Interesse besonders konzentriert. Beide werden sowohl als Streichfett als auch in der Küche und beim Backen verwendet. Sie weisen außerdem bei traditioneller Produktion den gemeinsamen Nachteil auf, dass sie sich bei normalen Kühltemperaturen (+ 5 °C) nicht leicht streichen lassen. Dies führte in den 60-er und 70-er Jahren des letzten Jahrhunderts zur Entwicklung einer Anzahl leichter streichbarer Produkte inkl. fettarmen Mischfetten (40 %), die auch als Minarinen oder Halbfettmargarinen bezeichnet werden, und später zu fettreduzierten (60 %) Produkten namens Mellarinen.

Butter

In Deutschland werden in der Butterverordnung (ButtV, 1997) drei Kategorien unterschieden:

- 1. Süßrahmbutter (pH 6,4 )

- 2. Mildgesäuerte Butter (pH<6,4)

- 3. Sauerrahmbutter aus über Kulturen gesäuertem Rahm.

Weiterhin finden sich in dieser Verordnung Angaben über Dreiviertelbutter, Halbfettbutter und Milchstreichfett sowie Vorschriften über die amtliche Butterprüfung. Je nach Qualitätsbewertung kommt Butter als Deutsche Markenbutter oder Deutsche Molkereibutter in den Handel.

Butter lässt sich auch nach dem Salzgehalt unterscheiden: in Deutschland meist ungesalzen und gesalzen.

Bis weit hinein ins 19. Jahrhundert wurde Butter aus mildgesäuertem Rahm hergestellt. Die Sahne wurde von der Oberfläche der Milch abgeschöpft und in eine Holzwanne gegeben. Butter wurde von Hand in Butterfässern hergestellt. Der natürliche Säuerungsprozess ist jedoch sehr empfindlich. Oft verdarb eine Kontamination mit fremden Mikroorganismen das Produkt.

Als sich die Kühlung von Lebensmitteln durchsetzte, konnte man den Rahm vor der Säuerung gewinnen und Butter aus Süßrahm herstellen. Die Methoden der Butterproduktion wurden zunehmend verbessert, was sich auch auf die Produktqualität und auf den Ertrag auswirkte. Schließlich fand man heraus, dass sich Süßrahm durch die Zugabe natürlich gesäuerter Milch oder von saurer Buttermilch säuern lässt. Danach wurde es möglich, unter besser kontrollierten Bedingungen Butter aus gereiftem Rahm herzustellen.

Die Erfindung des Separators im Jahre 1878 bedeutete , dass sich Rahm schnell und effektiv aus der Milch abscheiden ließ. Dies war auch der Beginn der Butterproduktion im großen Maßstab. Weitere Beiträge zu Produktqualität und Wirtschaftlichkeit der Butterherstellung waren auch die Einführung der Pasteurisierung um 1880, die Verwendung von Bakterienreinkulturen in den 90er Jahren des 19. Jahrhunderts und die Entwicklung der Butterungsmaschine um die Jahrhundertwende.

Die heutige Butterproduktion basiert auf Wissen und Erfahrungen, die über Jahre hinweg im Bereich Hygiene, mikrobiologische Fermentation und Temperaturbehandlung gewonnen wurden, aber auch aus dem raschen technischen Fortschritt, der zu den heute verwendeten hochentwickelten Butterungsmaschinen führte.

SÜSS- UND SAUERRAHMBUTTER

Variationen in der Zusammensetzung der Butter hängen von Unterschieden bei der Herstellung ab.

Aus Tabelle 12.3 ist zu ersehen, dass Butter einen Fettgehalt von 80 % und einen Wasseranteil von 16-18 % aufweist, der v. a. davon abhängt, ob sie gesalzen ist oder nicht. Butter enthält auch von Natur aus die Vitamine A und D.

Die Farbe der Butter variiert mit dem Gehalt an Carotinoiden, die zwischen 11 und 50 % des gesamten Vitamin A-Anteils der Milch ausmachen. Der Carotinoidgehalt der Milch verändert sich im Sommer bzw. Winter. Butter aus Winterrahm ist heller. In diesem Zusammenhang soll erwähnt werden, dass Butter aus Büffelmilch weiß ist, da Büffelmilch keine Carotinoide enthält. Butter sollte homogen sein und frisch schmecken. Der Wasseranteil sollte in feinen Tröpfchen verteilt sein, so dass Butter trocken aussieht. Die Konsistenz sollte so weich sein, dass sich Butter leicht streichen lässt und im Mund schnell schmilzt.

Sauerrahmbutter sollte nach Diacetyl riechen, während Süßrahmbutter einen Sahnegeschmack aufweisen sollte. Ein leichter Kochgeschmack ist bei Süßrahmbutter jedoch akzeptabel.

Sauerrahmbutter hat gegenüber Süßrahmbutter bestimmte Vorteile. Ihr Aroma ist reichhaltiger, die Butterausbeute höher und es besteht ein geringeres Risiko einer Rekontamination nach der Erhitzung, da die Bakterienkultur unerwünschte Mikroorganismen im Wachstum behindert.

Sauerrahmbutter hat aber auch Nachteile. Buttermilch aus Sauerrahm hat einen niedrigeren pH-Wert als solche aus Süßrahm, was ihre Verwertung zuweilen erschwert. Zudem ist Sauerrahmbutter empfindlicher gegenüber Oxidationsfehlern, die zu einem metallischen Geschmack führen. Diese Anfälligkeit wird durch geringste Spuren von Kupfer oder anderen Schwermetallen verstärkt, was sich in den chemischen Haltbarkeitsparametern der Butter deutlich niederschlägt.

BUTTERHERSTELLUNG

Butter wurde ursprünglich auf Bauernhöfen zur Verwendung im Haushalt hergestellt. Verwendet wurde dazu ein manuell betätigtes Butterfass (Abb. 12.1). Nach dem Verbuttern und dem Abgießen der Buttermilch wurden die Butterkörner in einem flachen Trog gesammelt und von Hand geknetet, bis die Masse ausreichend trocken und fest war.

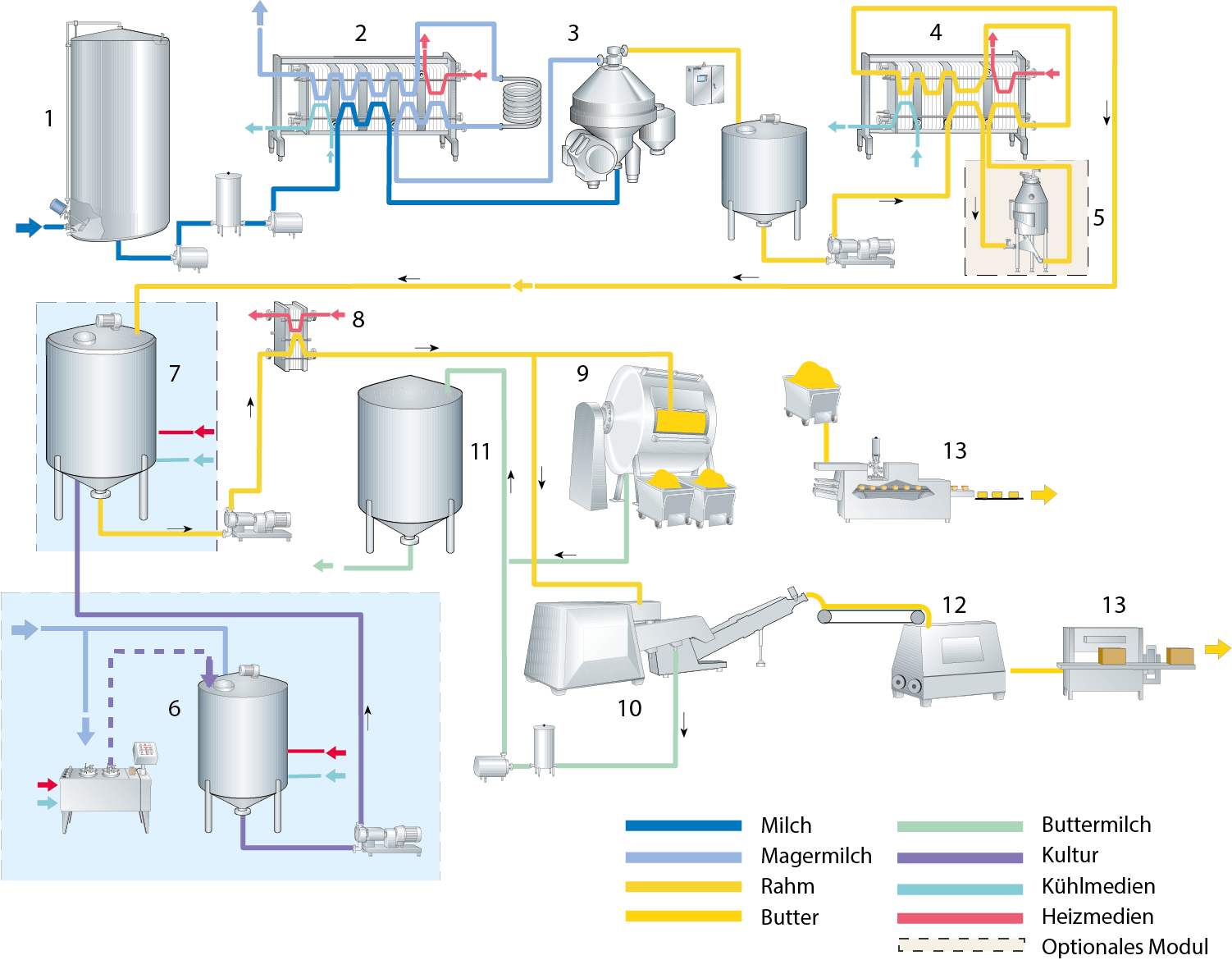

Im Großmaßstab erfordert die Butterherstellung eine relativ hohe Anzahl an Einzelschritten. Abb. 12.2 stellt sowohl den Chargenprozess im Fass als auch die kontinuierliche Produktion in der Butterungsmaschine schematisch dar. Fässer werden noch immer benutzt, aber zunehmend durch kontinuierlich arbeitende Maschinen ersetzt.

Der Rahm kann sowohl aus der Konsummilchproduktion (Überschussrahm) als auch aus der Rohmilchseparation vor Ort stammen. Im ersten Fall sollte bei Zukaufsrahm die Sahne bereits beim Lieferanten pasteurisiert worden sein. Lagerung und Transport sollten dabei so ausgelegt sein, dass Rekontamination, Lufteintrag oder Schäumen unterbleiben. Nach Annahme, Wiegen und Analytik wird die Sahne in Tanks gestapelt.

Erfolgt die Milchseparierung beim Butterhersteller, wird die Vollmilch vor der Zentrifuge im Pasteur auf 63 °C vorgewärmt. Die warme Sahne wird in einem Zwischenstapeltank gesammelt, bevor sie auf den Rahmerhitzer geht. Weitere Ausführungen zur schonenden Behandlung des Rahms finden sich auch in Kapitel 8 bei der Beschreibung der Scania-Methode.

Die Magermilch aus dem Separator wird pasteurisiert und gekühlt, bevor sie ins Tanklager gepumpt wird. Wird Sauerrahmbutter produziert, sollte ein Teil dieser Magermilch zum Ansetzen der Kultur verwendet werden.

Aus dem Zwischenstapeltank gelangt der Rahm in die Pasteurisierung bei >95 °C. Diese hohe Temperatur ist nötig, um Enzyme und Mikroorganismen abzutöten, die die Haltbarkeit der Butter verringern würden.

Das Abtöten unerwünschter Mikroorganismen ist auch bei Sauerrahmbutter vorteilhaft, weil so perfekte Wachstumsbedingungen für die Kultur geschaffen werden. Die Erhitzung setzt zudem stark antioxidativ wirkende Sulfhydrylverbindungen frei, die das Risiko von Oxidationsfehlern verringern.

In die Linie kann außerdem eine Vakuumentgasung integriert werden, falls die Sahne unerwünschte Fehlaromen wie etwa Zwiebelgeschmack aufweist. Jeder nicht entfernte Aromastoff bindet sich an das Fett und wird so auf die Butter übertragen. Die Vakuumentgasung vor der Pasteurisierung umfasst auch das Einstellen auf die benötigte Temperatur und eine schlagartige Entspannungskühlung, um alle gebundenen Gase und flüchtigen Substanzen zu entfernen. Danach wird der Rahm zur weiteren Bearbeitung in den Erhitzer zurückgeführt. Nach Erhitzen, Heißhalten und Kühlen gelangt er schließlich in den Reifungstank.

Dort wird der Rahm (bei einem empfohlenen Maximalvolumen von 30.000 l) einem Temperatur-Zeit-Programm unterzogen, das dem Fett beim Abkühlen die erforderliche Kristallstruktur gibt. Dieses Programm wird auf Faktoren wie die Zusammensetzung des Milchfetts (z. B. nach Maßgabe der Jodzahl als Maßeinheit für den Gehalt an ungesättigten Fettsäuren) abgestimmt. Die Behandlung kann auch so abgewandelt werden, dass trotz einer niedrigen Jodzahl, also geringem Gehalt an ungesättigten Fettsäuren, eine Butter guter Konsistenz hergestellt wird.

Die Reifung dauert gewöhnlich 12 bis 15 Stunden. Die Säuerungskultur wird dem Rahm möglichst vor der Wärmebehandlung zugesetzt. Die Zudosierung der Kultur bemisst sich an dem ausgewählten Temperaturprogramm nach Maßgabe der Jodzahl (Tab. 12.4).

Aus dem Reifungstank wird der Rahm auf den Fertiger bzw. auf das Butterfass gepumpt. Zuweilen empfiehlt es sich dabei, die benötigte Temperatur durch einen Plattenwärmeaustauscher einzustellen. Im Butterungsprozess wird die Sahne sehr stark mechanisch behandelt (z. B. durch eine Schlägerwelle), um die Fettkügelchen aufzubrechen, so dass das Fett zu Butterkörnern zusammenläuft. Der Fettgehalt der verbleibenden Flüssigkeit, also der Buttermilch, verringert sich entsprechend.

Der Rahm wird in zwei Fraktionen getrennt: Butterkorn und Buttermilch. Beim traditionellen Verfahren wird das Butterfass angehalten, sobald das Korn eine bestimmte Größe erreicht hat, um dann die Buttermilch abzuziehen. In kontinuierlichen Maschinen erfolgt dieser Buttermilchentzug beständig.

Nach dem Abzug der Buttermilch wird die Butter zu einer kontinuierlichen Fettphase verknetet, die eine fein verteilte Wasserphase enthält. Früher wurde die Butter nach dem Kneten noch mit Wasser gewaschen, um verbleibende Buttermilch- und Milchreste zu entfernen. Heute spielt dieser Prozessschritt nur noch selten eine Rolle. Für gesalzene Butter wird im Butterfass Salz auf die Oberfläche aufgebracht. Beim kontinuierlichen Prozess wird Salzlake aus einer Dosierstation zugegeben.

Nach dem Salzen muss die Butter nochmals geknetet werden, um eine gleichmäßige Salzverteilung zu gewährleisten. Das Kneten beeinflusst auch die Eigenschaften, nach denen das Produkt beurteilt wird, also Aroma, Geschmack, Haltbarkeit, Farbe und Erscheinungsbild. Die fertige Butter gelangt schließlich auf die Abpackmaschine und danach in das Kühllager.

ROHSTOFFE

Der Rahm muss von guter bakteriologischer Qualität sein und darf keine Geschmacks- oder Aromafehler aufweisen. Die Jodzahl bildet den entscheidenden Anhaltspunkt für die Wahl der Produktionsparameter. Ohne Korrektur liefert Fett mit hoher Jodzahl (hoher Gehalt an ungesättigten Fettsäuren) eine schmierige Butter. Butter mit einer akzeptablen Konsistenz lässt sich aus hartem Fett (Jodzahl bis 28) und weichem Fett (Jodzahl bis 42) gleichermaßen herstellen, indem man die Reifungsbehandlung abhängig von der Jodzahl wählt.

Sahne, die Antibiotika oder Desinfektionsmittelrückstände enthält, eignet sich nicht zur Produktion von Sauerrahmbutter. Konnten sich schädliche Mikroorganismen entwickeln, so kann die Sahne auch nach Inaktivierung dieser Keime durch Wärmebehandlung nicht verwendet werden. Daher ist strenge Hygiene das oberste Gebot bei allen Herstellungsschritten.

In Ländern mit geschlossener Kühlkette beim Transport von Rohmilch kann es problematisch werden, dass die Kühllagerung Änderungen in der Zusammensetzung der mikrobiellen Flora hervorruft. Wo zuvor Milchsäurebakterien dominierten, wachsen nun Bakterienstämme, die eine hohe Resistenz gegen tiefe Temperaturen aufweisen - die sogenannten psychrotrophen Bakterien. Sie werden bei der Pasteurisierung für gewöhnlich abgetötet und können die Butterqualität daher nicht beeinträchtigen. Einige psychrotrophe Bakterienstämme produzieren jedoch lipolytische Enzyme, die das Fett abbauen können. Diese Enzyme halten Temperaturen bis über 100 °C stand. Deshalb ist es so wichtig, das Wachstum psychrotropher Bakterien zu unterbinden. Eine Lösung stellen die Kühlung der Rohmilch auf 2-4 °C unmittelbar nach Annahme in der Molkerei und die Lagerung bei dieser Temperatur dar. Noch effektiver ist es, die Milch für 15 Sekunden bei 63-65 °C zu thermisieren und sie anschließend auf 2-4 °C zu kühlen. Die Pasteurisierung sollte so schnell wie möglich erfolgen, unter keinen Umständen aber später als 24 Stunden nach der Milchannahme.

PASTEURISIERUNG

Rahm wird bei hohen Temperaturen, meist >95 °C und ohne Heißhaltezeiten pasteurisiert. Die Wärmebehandlung sollte ausreichend intensiv sein, um einen negativen Peroxidasetest zu liefern.

Die hohe Erhitzung tötet nicht nur pathogene Bakterien ab, sondern auch andere Bakterien und Enzyme, die die Haltbarkeit beeinträchtigen könnten. Die Erhitzung sollte aber nicht so hoch sein, dass sich Fehler wie Kochgeschmack bilden.

Die Erhitzung sollte hoch genug sein, damit der Peroxidasetest negativ ausfällt, aber nicht so hoch, dass sie Fehler wie Kochgeschmack hervorruft.

VAKUUMENTGASUNG

Wenn nötig, können unerwünschte flüchtige Aromastoffe über eine Vakuumentgasung entfernt werden. Dazu wird der Rahm zunächst auf 78 °C erhitzt und dann in einen Vakuumbehälter gepumpt, in dem der Druck einer Siedetemperatur von 62 °C entspricht. Der reduzierte Druck lässt flüchtige Aromastoffe verdampfen, sobald der Rahm einer schlagartigen Entspannungskühlung unterzogen wird. Nach dieser Behandlung geht der Rahm zur weiteren Erhitzung und Abkühlung zurück in den Plattenwärmeaustauscher und danach in den Reifungstank.

Der Fehler Zwiebelgeschmack tritt im Sommer sehr häufig auf, wenn auf den Weiden zwiebelartige Pflanzen wachsen. Ein Aussortieren des Rahms ist manchmal unerlässlich, um starke Fehlaromen zu vermeiden.

SÄUERUNG MIT KULTUREN

KULTURENHERSTELLUNG

Säuerungskulturen zur Herstellung von Sauerrahmbutter werden wie in Kapitel 10 , "Kulturenherstellung", beschrieben hergestellt. Der Zusatz säurebildender Bakterien gibt der Butter ein stark ausgeprägtes Aroma und erhöht die Fettausbeute.

Als Starterkulturen werden Kulturen vom Typ LD oder L verwendet, d. h. sie beinhalten die aromaproduzierenden Bakterien Sc. diacetylactis (Cit+Laktokokken) und Leuc. citrovorum (Leuconostoc mesenteroides ssp. cremoris), oder nur den zweiten Mikroorganismus.

Bei LD-Kulturen kann der Anteil an Sc. diacetiylactis zwischen 0,6 und 13 % betragen, während Leuc. citrovorum zwischen 0,3 und 5,9 % Anteil an der Gesamtkeimzahl hat. Das Verhältnis zwischen den Aromabildnern bemisst sich an den vorherrschenden Wachstumsbedingungen.

Milchsäure, Diacetyl und Essigsäure sind die wichtigsten Aromastoffe, die von Bakterien produziert werden. Die Produktion von Diacetyl, dem wichtigsten Aromastoff in Butter, hängt von der Sauerstoffverfügbarkeit ab.

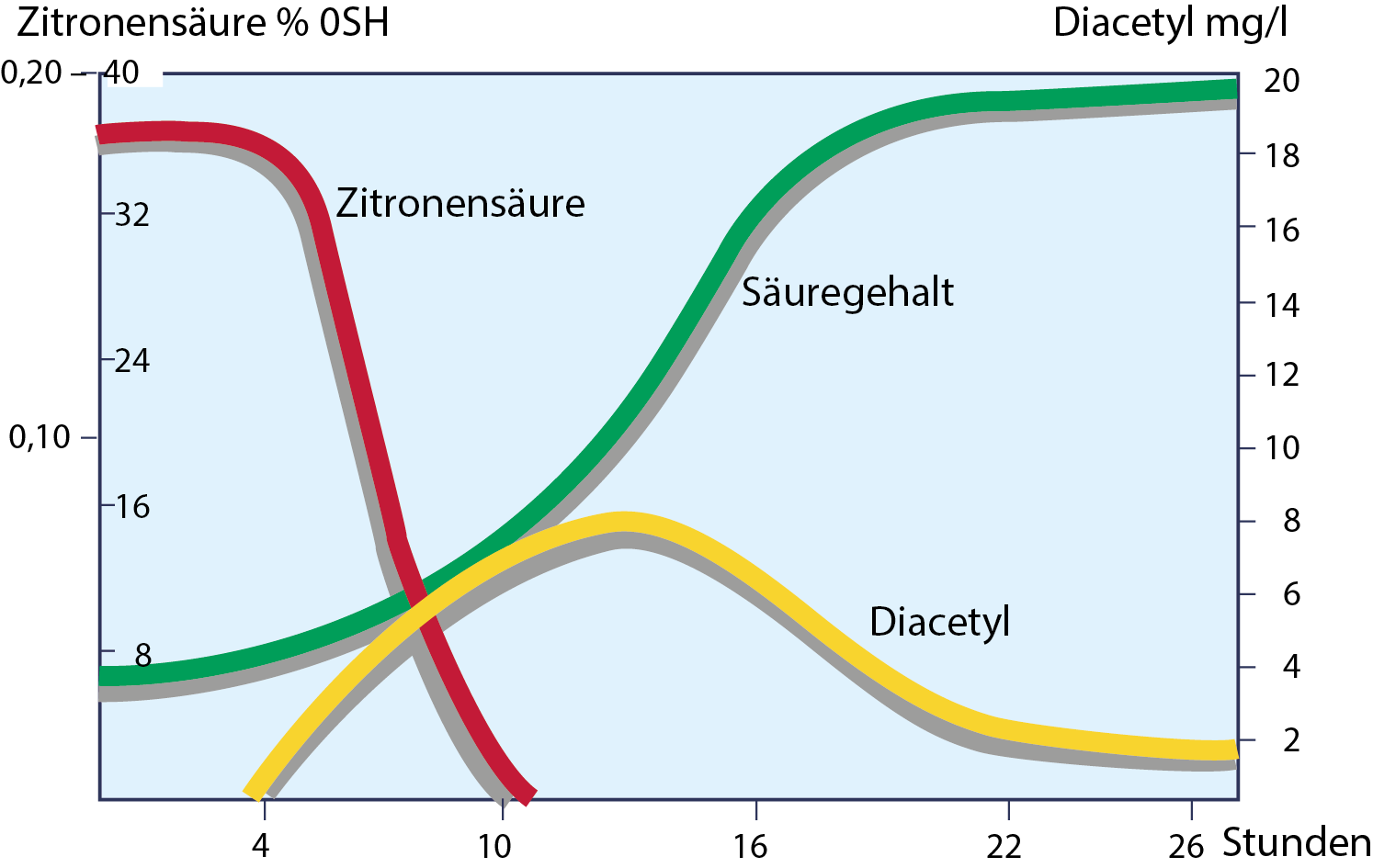

Die Kulturen müssen aktiv sein, damit die Bakterien schnell wachsen und Säure bilden. Eine reife Kultur hat eine hohe Keimzahl, d.h. 109 Bakterien/ml. Eine Inokulation von 1 % und eine Wachstumstemperatur von 20 °C sollten eine Säuerung auf 12 °SH nach 7 Stunden und auf 18-20 °SH nach 10 Stunden liefern. Die Kultur muss in ihrer Zusammensetzung ausgewogen sein. Vor allem sollen die Produktion von Säure und Aroma und die folgende Reduzierung des Diacetyls in einem korrekten Verhältnis zueinander erfolgen.

Meist wird Magermilch als Substrat oder Wachstumsmedium benutzt, da sich in Magermilchkulturen Geschmacksfehler leichter entdecken lassen. Die Milch sollte für 15-30 Minuten bei 90-95 °C pasteurisiert werden. Der Ablauf der Säure- und Aromabildung einer LD-Kultur wird in Abb. 12.3 gezeigt.

Eine langsame Säuerung ist charakteristisch für die erste Wachstumsphase. In dieser Phase sind die Fermentation von Zitronensäure und die Diacetylbildung noch relativ unbedeutend. Die Säurebildung beschleunigt sich in der Folgephase sehr schnell, wenn die Fermentation von Zitronensäure zu Diacetyl erfolgt. Der weitaus größte Teil des gebildeten Diacetyls wird von den Aromabildnern reduziert.

Hat sich die Säurebildung verlangsamt, wird weniger Diacetyl reduziert und ihre Konzentration bleibt mehr oder weniger konstant. Die Kultur tritt in ihre Reifephase, in der die Säuerung endet. Merkmale für diese Phase sind ein langsamer Anstieg des Säuregrades und die Reduktion von Diacetyl zu geschmacklosen Stoffen durch die Aromabildner.

ssp = Spezies von (Neue Bezeichnungen für Starterkulturen – vgl. auch Tabelle 10.1 in Kapitel 10)

SÄUERUNG DES RAHMS

Das Säuern des Rahms und die Temperaturbehandlung, die dem Fett die für eine optimale Butterkonsistenz nötige kristalline Struktur gibt, erfolgen in den Reifungstanks gleichzeitig. Diese sind meist dreiwandige isolierte Tanks aus Edelstahl, in deren Zwischenmantel Heiz- und Kühlmedien zirkulieren. Sie sind mit in der Drehrichtung wechselnden wandgängigen Rührwerken ausgestattet, um auch für koagulierte Sahne ein effektives Mischen zu gewährleisten. Erwärmung und Kühlung erfolgen sehr langsam, was für die Butterkonsistenz vorteilhaft ist.

Die Kultur sollte vor dem Pumpen in den Reifungstanks gut durchmischt werden. Oft wird die Kultur vor dem Rahm in den Tank gefördert. Einige Buttereien bevorzugen jedoch die Zugabe der Kultur über den Rahmzulauf. In jedem Fall muss die Kultur gut mit dem Rahm vermischt werden.

Der Rahm muss einer Temperaturbehandlung unterzogen werden, wenn die Butter die geforderte Konsistenz haben soll. Das Behandlungsprogramm richtet sich dabei nach der Jodzahl des Rahms. Die Säuerungstemperatur wird ebenfalls von diesem Programm bestimmt, da die Reifung zur selben Zeit erfolgt. Man kann die Temperaturführung für die Konsistenz so verändern, dass sie der Kultur angepasst ist.

Die Dosierung der Kultur bemisst sich nach der Temperaturführung im Prozess, wie in Tab. 12.4 gezeigt wird. Sie muss so ausgelegt sein, dass sie die Säuerungs- und Reifungstemperaturen erbringt, aber auch die für die einzelnen Phasen nötige Zeitdauer berücksichtigen. Die Kulturenzugabe kann zwischen 1 und 7 % der Rahmmenge liegen. Die geringere Dosierung gilt für 21 °C, eine Temperatur bei der hartes Fett (geringe Jodzahl) für eine Zeit gehalten wird. Die höhere Zahl gilt für Sahne, die weiches Fett aufweist und bei 15-16 °C gehalten wird. Die Säuerung sollte beendet sein, wenn auch das Reifungsprogramm beendet ist, so dass der Rahm zur Verbutterung gegeben werden kann. Der Säuregrad im Nicht-Fettanteil des Rahms sollte bei ca. 36 °SH liegen.

TEMPERATURBEHANDLUNG

Vor dem Verbuttern wird der Rahm einem Temperaturprogramm unterzogen, das das Auskristallisieren des Fettes steuert, um Butter mit der gewünschten Konsistenz zu erhalten. Die Konsistenz bildet eine der wichtigsten Qualitäts- eigenschaften der Butter, direkt und indirekt, da sie andere Eigenschaften, v. a. Geschmack und Aroma, beeinflusst. Konsistenz ist ein hochkomplexer Begriff, der Eigenschaften wie Härte, Viskosität, Plastizität und Streichfähigkeit umfasst.

Die Fettsäuren im Milchfett werden in Kapitel 2 "Die Chemie der Milch" beschrieben. Die relativen Anteile der Fettsäuren mit hohem Schmelzpunkt bestimmen, ob das Fett hart oder weich wird. Weiches Fett hat einen hohen Anteil an niedrigschmelzenden Fettsäuren. Bei Raumtemperatur zeigt dieses Fett einen hohen Anteil an flüssiger Phase, d. h. das Verhältnis zwischen flüssigem und festem Fett ist hoch. Auf der anderen Seite ist das Verhältnis von flüssigem zu festem Fett bei hartem Fett niedrig.

Wird der Rahm bei der Butterproduktion stets demselben Temperatur- Zeit -Programm unterzogen, bestimmt die chemische Zusammensetzung des Milchfettes die Butterkonsistenz. Weiches Milchfett führt zu weicher und schmieriger Butter, während Butter aus hartem Fett hart und fest ist. Die Konsistenz der Butter kann optimiert werden, wenn die Temperatur- behandlung so abgewandelt wird, dass sie die Jodzahl berücksichtigt. Die Temperaturbehandlung reguliert bis zu einem bestimmten Maß den Anteil an festem Fett. Dies ist der Hauptfaktor, der die Butterkonsistenz bestimmt.

KRISTALLISATION DES BUTTERFETTS

Nach der Pasteurisierung liegt das Fett in den Fettkügelchen in flüssiger Form vor. Wird der Rahm unter 40 °C gekühlt, beginnt das Fett zu kristallisieren. Erfolgt die Abkühlung allmählich, so kristallisieren die verschiedenen Fette bei unterschiedlichen Temperaturen abhängig von ihrem Schmelzpunkt. Dies führt günstigerweise zu einem minimalen Anteil an festem Fett. Weiche Butter kann so aus Rahm mit hartem Fett und niedriger Jodzahl produziert werden. Der Verlauf der Kristallisation in 40%iger Sahne wird in Kapitel 8 unter dem Abschnitt "Herstellung von Sahne" erläutert.

Die Kristallbildung erfolgt bei allmählicher Kühlung sehr langsam. Der Kristallisationsprozess kann mehrere Tage dauern. Dies ist aus mikrobiologischer Sicht jedoch gefährlich, da das Fett bei Temperaturen gehalten wird, die es für das Wachstum von Mikroorganismen anfällig machen. Auch aus wirtschaftlichen Erwägungen heraus ist dies wenig sinnvoll.

Eine Methode, die Kristallisation zu beschleunigen, besteht in der schnellen Abkühlung der Sahne auf niedrige Temperaturen, bei denen die Kristallbildung sehr schnell erfolgt. Der Nachteil ist aber, dass Triglyzeride mit niedrigem Schmelzpunkt in den Kristallen eingelagert sind und sich so Mischkristalle bilden. Ergreift man keine Gegenmaßnahmen, würde ein großer Teil des Fettes auskristallisieren. Das Verhältnis zwischen flüssigem und festem Fett wäre niedrig und die so hergestellte Butter würde hart.

Dies lässt sich vermeiden, wenn der Rahm vorsichtig auf eine höhere Temperatur erwärmt wird, um die niedrigschmelzenden Triglyzeride aus den Kristallen auszuschmelzen. Das ausgeschmolzene Fett wird danach bei einer etwas geringeren Temperatur erneut kristallisiert, was zu einem höheren Anteil an "reinen" Fettkristallen und einem geringeren Anteil an Mischkristallen führt. Dadurch entsteht ein höheres Verhältnis von flüssig zu fest und ein insgesamt weicheres Fett.

Es liegt auf der Hand, dass der Anteil an Mischkristallen (und damit das Verhältnis von flüssigem zu festem Fett) in gewissem Maß durch die Wahl der Temperatur beeinflusst werden kann, bei der die Fettkristalle nach dem Kühlen und Kristallisieren geschmolzen werden. Auch hängt dieser Anteil von der Rekristallisierungstemperatur ab. Die Temperaturen werden in Abhängigkeit von der Fetthärte (Jodzahl) gewählt.

Es gibt mehrere Methoden, um das Verhältnis von flüssigem zu festem Fett in einer Probe zu messen. Das NMR-Pulsspektrometer ist hierfür eine sehr schnelle und genaue Methode. Sie basiert darauf, dass die magnetischen Eigenschaften von Protonen (Bestandteile der Wasserstoffkerne) im Fett davon abhängen, ob das Fett flüssig oder fest vorliegt.

Tabelle 12.4 führt Beispiele für Programme bei verschiedenen Jodzahlen auf. Die erstgenannte Temperatur gibt die Kühltemperatur des Rahms nach dem Pasteurisieren an, die zweite die Anwärm- bzw. Säuerungstemperatur und die dritte die Reifungstemperatur.

BEHANDLUNG VON HARTEM FETT

Für eine optimale Konsistenz bei niedriger Jodzahl, also hartem Butterfett, muss der Anteil an Mischkristallen minimiert und der der "reinen" Fettkristalle maximiert werden, um das Verhältnis von flüssigem zu festem Fett im Rahm zu steigern. In den Fettkügelchen wird die Flüssigphase maximiert. Ein Großteil davon kann dann beim Verbuttern und Kneten ausgepresst werden, so dass man Butter mit einer großen kontinuierlichen Flüssigfettphase und einer minimierten Festfettphase erhält.

Die für ein solches Ergebnis nötige Behandlung umfasst:

- schnelle Kühlung auf ca. 8 °C und Halten für ca. 2 Stunden

- schonende Erwärmung auf 20- 21 °C und Halten bei dieser Temperatur für wenigstens 2 Stunden. Die Temperatur des Warmwassers darf 27 °C nicht übersteigen

- Kühlung auf ca. 16 °C und danach auf Butterungstemperatur.

Die Kühlung auf ca. 8 °C löst die Bildung von Mischkristallen aus, die Fett aus der flüssigen Phase binden.

Wird Rahm schonend auf 20-21 °C erwärmt, schmilzt der größte Teil der Mischkristalle und es verbleiben nur Reinkristalle mit hohem Schmelzpunkt. Während der Haltezeit bei 20-21 °C beginnen die geschmolzenen Kristalle zu rekristallisieren, wobei sie dann reine Kristalle ausbilden.

Nach ein bis zwei Stunden hat das höher schmelzende Fett begonnen zu rekristallisieren. Wird die Temperatur auf ca. 16 °C verringert, beginnt das geschmolzene Fett reine Kristalle auszubilden. Während der Warmhaltezeit bei 16 °C kristallisiert alles Fett mit einem Schmelzpunkt von >16 °C aus. Die Behandlung bewirkt also das Bilden reiner Kristalle von hochschmelzendem Fett und verringert damit auch die Bildung von Mischkristallen. Dies erhöht das Verhältnis von flüssigem zu festem Fett und die aus diesem Rahm produzierte Butter wird weicher.

BEHANDLUNG VON MITTELHARTEM FETT

Infolgende steigender Jodzahl wird die schonende Erwärmung bei einer niedrigeren Temperatur angehalten. Es bildet sich ein höherer Anteil von Mischkristallen, die mehr flüssiges Fett binden als bei dem Programm für hartes Fett. Bei Jodzahlen bis 39 reicht eine Erwärmungstemperatur von nur 15 °C aus.

Bei tieferen Temperaturen verlängert sich jedoch die Säuerungszeit.

BEHANDLUNG VON SEHR WEICHEM FETT

Die "Sommermethode" der Rahmbehandlung bzw. die Warm-Kalt-Kalt-Reifung wird angewendet, wenn die Jodzahl über 39-40 liegt. Nach der Pasteurisierung wird der Rahm auf 20 °C gekühlt und für 5 Stunden bei dieser Temperatur gesäuert. Die Kühlung erfolgt, sobald der Säuregrad 22 °SH erreicht hat. Liegt die Jodzahl bei 39-40, so wird auf ca. 8 °C gekühlt. Liegt sie bei >41, so wird auf 6 °C gekühlt. Allgemein wird angenommen, dass eine Säuerungstemperatur unter 20 °C zu weicher Butter führt. Das gleiche gilt für höhere Abkühltemperaturen nach dem Säuern.

BUTTERPRODUKTION

BUTTERN IM FERTIGER

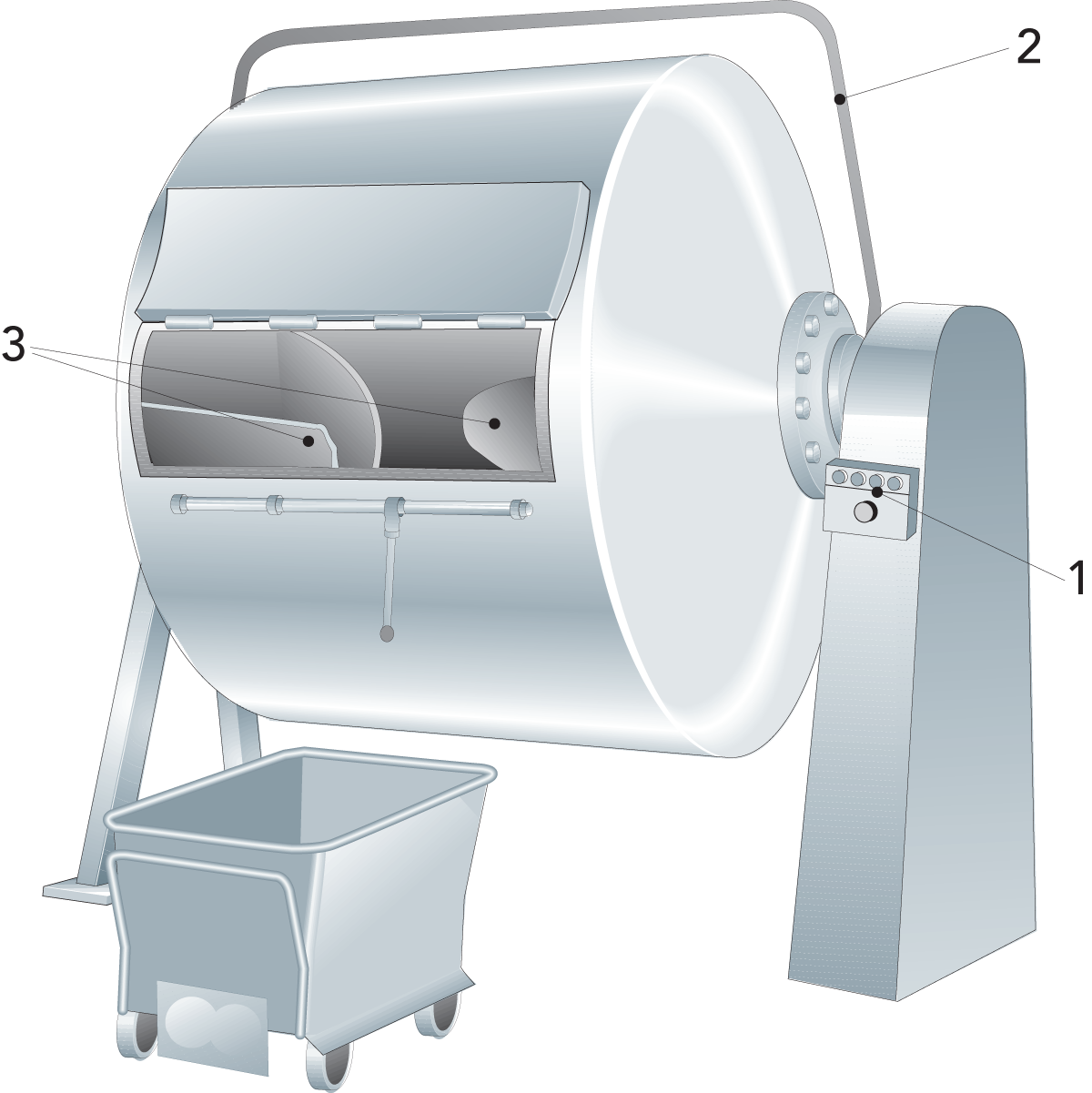

Nach der Temperaturbehandlung und gegebenenfalls dem Ansäuern wird der Rahm verbuttert. Herkömmliche Butterfertiger sind zylindrisch, kegel-, würfel- oder tetraederförmig und verfügen über eine Drehzahlregelung. Im Fertiger sind axiale Schlagwellen und Abstreifer angebracht. Deren Ausführung, Platzierung und Größe haben in Verbindung mit der Drehzahl einen wesentlichen Einfluss auf das Endprodukt. Moderne Fertiger verfügen über eine Drehzahlregelung, die die Wahl der für eine gegebene Anzahl von Butterungsparametern jeweils besten Drehzahl ermöglicht.

In den zurückliegenden Jahrzehnten wurden die Butterfertiger ständig vergrößert. Butterfertiger mit 8.000 bis 12.000 Litern Fassungsvermögen werden meist in großen Buttereizentralen genutzt.

Vor dem Eintritt in den Butterfertiger wird der Rahm gerührt und temperiert. Der Butterfertiger wird normalerweise zu 40 bis 50 Prozent gefüllt, um Raum für die Schaumbildung zu lassen.

BUTTERKORNBILDUNG

Die Fettkügelchen im Rahm enthalten sowohl kristallisiertes als auch flüssiges Fett (Butteröl). Die Fettkristalle zeigen in bestimmtem Maß eine Struktur, bei der sie eine, wenn auch schwache Schale nahe der Membran der Fettkügelchen aufweisen.

Wird der Rahm gerührt, bildet sich zuerst ein Eiweißschaum mit großen Luftblasen. Als oberflächenaktive Substanz werden die Membranen der Fettkügelchen zur Wasser/Luft-Grenzfläche gezogen, die Fettkügelchen konzentrieren sich im Schaum.

Dauert das Rühren an, werden die Blasen kleiner, da das Eiweiß Wasser abgibt, was den Schaum kompakter werden lässt. Die Fettkugelmembran wird zunehmend dünner und empfindlicher gegenüber den ausgeübten mechanischen Belastungen. Dadurch wird ein Teil des flüssigen Fettes aus den Fettkügelchen frei.

Das flüssige Fett, das auch Fettkristalle enthält, bildet eine dünne Schicht auf der Oberfläche der Blasen und um die Fettkügelchen. Man spricht von einem Fettschaum. Wenn die Blasen sich verdichten, wird mehr flüssiges Fett ausgepresst und der Schaum wird bald so instabil, dass er zusammenbricht. Die Fettkügelchen laufen dann zum Butterkorn zusammen. Zunächst sind sie für das bloße Auge nicht sichtbar, sie wachsen jedoch mit anhaltendem Kneten.

BUTTERAUSBEUTE

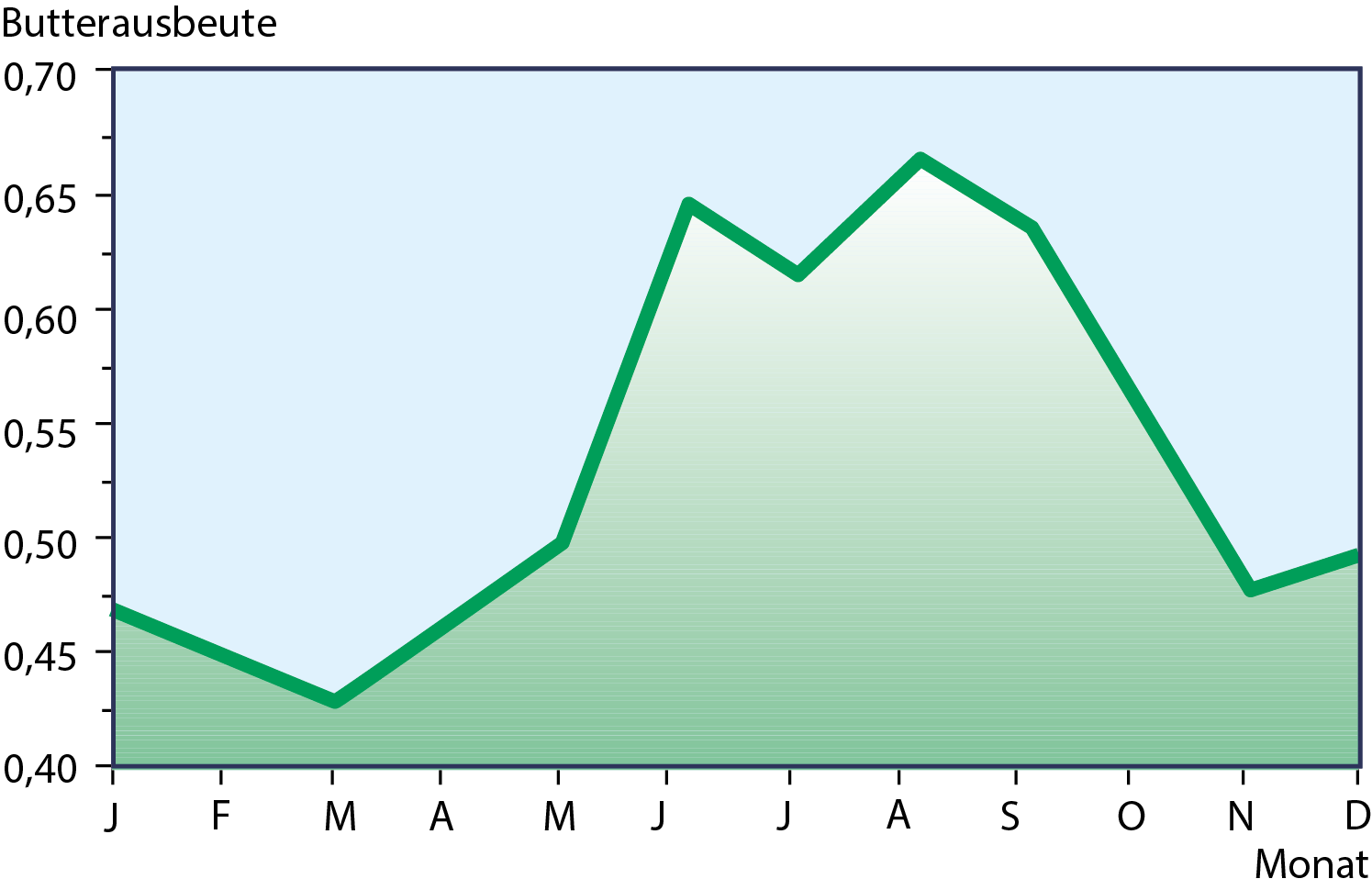

Die Butterausbeute bildet ein Maß dafür, wie viel Fett aus dem Rahm in Butter umgesetzt wird. Sie wird ausgedrückt durch das in der Buttermilch verbleibende Fett als Prozentanteil des Gesamtfettgehaltes im Rahm. Eine Butterausbeute von 0,50 bedeutet z. B., dass 0,5 % des Fettes in der Buttermilch verbleiben, während 99,5 Prozent als Butter anfallen. Eine Butterausbeute von unter 0,70 wird als akzeptables Ergebnis bewertet.

Die Kurve in Abb. 12.5 zeigt, wie sich die Butterausbeute über das Jahr hin ändern kann. Der Buttermilchfettgehalt ist im Sommer am höchsten.

KNETEN

Das Kneten erfolgt nach dem Ablauf der Buttermilch. Das Butterkorn wird dabei gepresst, um die Feuchtigkeit zwischen den Körnern zu entfernen. Die Fettkügelchen werden einem hohen Druck ausgesetzt, wobei die Fettkristalle und das flüssige Fett austreten. In der so entstehenden Fettmasse (der kontinuierlichen Phase) wird die Feuchtigkeit durch das Kneten fein verteilt. Das Kneten wird solange fortgesetzt, bis der geforderte Wassergehalt erreicht ist. Die fertige Butter sollte trocken sein, d. h. die Wasserphase muss sehr fein verteilt sein. Für das bloße Auge dürfen keine Wassertröpfchen sichtbar sein.

Der Wassergehalt sollte beim Kneten regelmäßig überwacht und eingeregelt werden, so dass er den Anforderungen für die fertige Butter entspricht.

VAKUUMKNETEN

Sehr oft erfolgt das Kneten unter Vakuum. Die dabei entstehende Butter enthält weniger Luft und wird dadurch etwas härter. Der Luftgehalt vakuumgekneteter Butter liegt bei ca. 1 Volumenprozent, im Vergleich zu 5-7 % bei herkömmlicher Butter.

KONTINUIERLICHE PRODUKTION

Die kontinuierliche Butterherstellung wurde bereits gegen Ende des 19. Jahrhunderts entwickelt, diese Methoden wurden jedoch zunächst nur wenig eingesetzt. Sie wurden erst ab den 1940er Jahren weiterentwickelt. Es bildeten sich schließlich drei verschiedene Prozesse heraus, die allesamt auf den traditionellen Vorgängen Buttern, Zentrifugieren und Konzentrieren oder Emulgieren beruhen. Einer dieser Prozesse, der auf dem traditionellen Butterungsverfahren beruht, ist die Fritz-Butterungsmethode. Sie ist in Westeuropa inzwischen vorherrschend. In Maschinen dieses Typs wird Butter mehr oder weniger auf dieselbe Weise hergestellt wie in traditionellen Verfahren. Die Butter ist im Prinzip dieselbe, nur dass sie als Ergebnis einer feinen und gleichmäßigen Wasserverteilung etwas matter und dichter erscheint.

DER HERSTELLUNGSPROZESS

Der Rahm wird auf dieselbe Weise vorbereitet wie für die Verbutterung im Butterfass, bevor er kontinuierlich aus den Rahmreifungstanks auf die Butterungsmaschine gefördert wird.

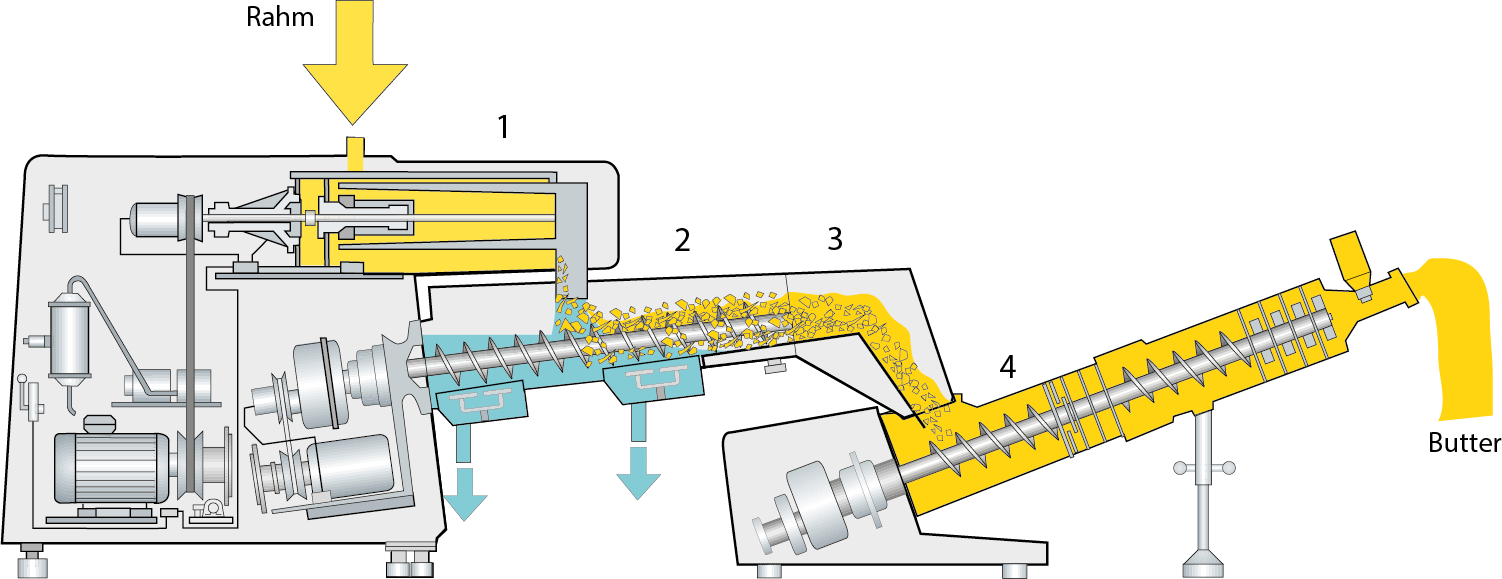

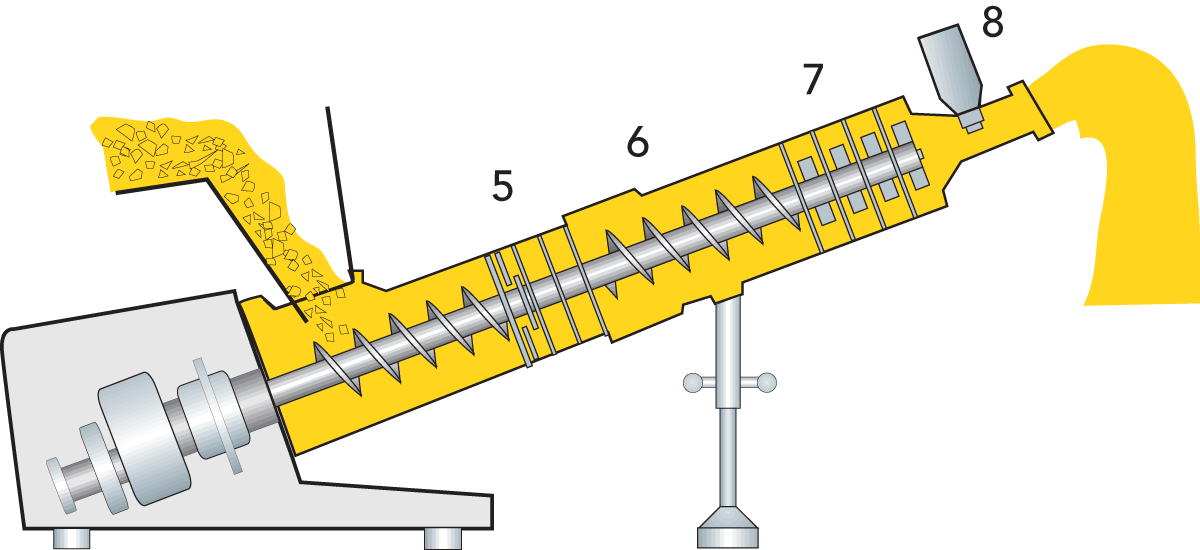

Ein Schnittbild der Butterungsmaschine ist in den Abb. 12.6 und 12.7 dargestellt. Der Rahm gelangt zunächst in einen gekühlten, doppelwandigen Butterungszylinder I (1), der mit Schlagwellen ausgestattet ist und über einen regelbaren Motor angetrieben wird.

Im Butterungszylinder I erfolgt eine rasche Abbutterung. Am Ende treten Butterkorn und Buttermilch in eine Separierstation (2), die auch als Nachbutterungszylinder oder Butterungszylinder II bezeichnet wird. Hier werden Butterkorn und Buttermilch getrennt. Das erste Waschen des Butterkorns erfolgt während der Passage mit rezirkulierender Buttermilch. Der Nachbutterungszylinder ist mit einer Schnecke ausgestattet, die den Weitertransport mit dem Kneten verbindet.

Nach dem Nachbutterungszylinder gelangt die Butter in einen konisch zulaufenden Kanal und eine perforierte Platte, den Abpresser (3), in dem auch die Buttermilchreste entfernt werden. Das Butterkorn wird nun zur Knetstation gefördert (4). Jede Knetstation verfügt über einen eigenen Antrieb, so dass sie zum Erreichen einer optimalen Qualität mit verschiedenen Drehzahlen arbeiten kann. Normalerweise rotiert die erste Schnecke doppelt so schnell wie die Schnecke in der zweiten Station.

In dieser Knetstation kann in der Injektionskammer (5) Salz über eine Hochdruckdüse zugesetzt werden.

Die folgende Station, der Vakuumkneter (6), ist mit einer Vakuumpumpe verbunden. Hier kann eine Reduzierung des Luftgehaltes auf einen Wert erfolgen, der dem konventioneller Fassbutter entspricht.Die letzte Station (7) wird aus vier durch perforierte Platten gegeneinander abgetrennte kleinere Stationen gebildet. Perforationen verschiedener Größe und lmpeller unterschiedlicher Abmessung werden benutzt, um eine optimale Behandlung der Butter zu erreichen. Im ersten dieser kleinen Abschnitte befindet sich eine Düse zur endgültigen Einstellung des Wassergehalts. Einmal eingeregelt, verändert sich der Wassergehalt der Butter um weniger als -0,1 %, sofern die Eigenschaften des Rahms die gleichen bleiben.

Messfühler für Wasser- und Salzgehalt sowie von Dichte und Temperatur können in den Auslass der Maschine (8) eingebaut sein. Die Signale dieser Messsonden können für eine automatische Regelung genutzt werden.

Die fertige Butter tritt aus der Maschine als endloser Strang in das Buttersilo aus, um von dort weiter auf die Abpackmaschinen zu gehen.

Kontinuierliche Butterungsmaschinen werden mit Leistungen von 200-5.000 kg/h für Sauerrahmbutter und von 200 bis 12.000 kg/h für Süßrahmbutter hergestellt.

NEUE TRENDS UND MARKTCHANCEN FÜR GELBFETTE

Seit ca. einem Jahrhundert verändern sich die Verbrauchsmuster für Nahrungsfett weg von Butter und hin zu Margarine. In den 80er Jahren des 20. Jahrhunderts war zudem ein deutlicher Trend hin zu fettreduzierten oder Low-fat-Produkten zu beobachten.

Diese Veränderung im Verbraucherverhalten erklärt sich durch die steigende Verwendung vorgefertigter Produkte und wachsendes Gesundheitsbewusstsein. Wie bereits in der Einführung zu diesem Kapitel erwähnt, kamen in den 1970er Jahren einige neue Brotaufstriche auf den Markt. Ihr allgemeiner Vorteil lag darin, dass sie sich bei Kühltemperaturen leichter streichen ließen. Einige Produkte wurden speziell dafür entwickelt, die wachsende Nachfrage nach fettärmeren Produkten ohne Geschmacksnachteile gegenüber herkömmlicher Butter zu decken. Zwei Beispiele aus dem schwedischen Markt sind die fest etablierten Marken "Bregott" und "Lätt & Lagom".

Bregott

Bregott ist ein Mischfett mit 80 % Gesamtfettgehalt, wovon 70-80 % auf Milchfett und 20-30 % auf Pflanzenöl, z. B. Soja- oder Rapsöl, entfallen. Die Herstellungstechnologie ist dieselbe wie für Butter.

Da Bregott pflanzliches Öl enthält, wird es als Margarine bezeichnet. Bregott lässt sich auch zum Kochen verwenden.

Lätt & Lagom

Lätt & Lagom wird in Schweden laut Gesetz als "weiche" Margarine deklariert (der IDF-Standard empfiehlt diese Bezeichung, alternativ auch fettarmes Mischfett). Das bedeutet, dass der Fettgehalt des Produktes zwischen 39 und 41 g pro 100 g Produkt liegen muss. Diese Art von Mischfett wird auch als Minarine oder Halbfettmargarine bezeichnet.

Verwendet werden soll das Produkt ausschließlich als Streichfett. Wegen des hohen Eiweißgehaltes ist es zum Backen und Kochen oder gar Frittieren nicht geeignet. Der Herstellungsprozess ist im Grunde der gleiche wie für Margarine.

Butteröl, genauer wasserfreies Milchfett (AMF), und Soja- oder Rapsöl werden in einem Verhältnis gemischt, das eine gute Streichfähigkeit bei Kühlschranktemperaturen ermöglicht. Nach dem Mischen wird ein entsprechender Anteil Wasser zugegeben, das auch Eiweiß enthält, das aus normaler Buttermilch gewonnen wurde. Das Gemisch wird in einem Plattenwärmetauscher pasteurisiert und danach gekühlt, wobei es in speziellen Schabewärmetauschern und Stiftrotoren bearbeitet wird.

Der Anteil an AMF und Buttermilcheiweiß verleiht dem Produkt einen butterähnlichen Geschmack.

Weltweit gibt es sehr viele ähnliche Produkte. Allen gemein sind ein reduzierter Fettgehalt, Vitaminanreicherung und oft ein Anteil Pflanzenöl als Quelle für mehrfach ungesättigte Fettsäuren. Mit modernen Technologien lassen sich Produkte herstellen, die die geforderten physikalischen und diätetischen Eigenschaften erfüllen.

BEISPIEL FÜR EINE PROZESSLINIE ZUR HERSTELLUNG EINES STREICHFÄHIGEN MISCHFETTES

Der geschilderte Prozess stellt eine Kombination zweier Prozessschritte dar: Rahmkonzentration und Kristallisation verbunden mit Phasenumkehr.

Der Rahm wird in einem hermetischen Separator üblicherweise auf 75-82 % Fett konzentriert, wobei Magermilch, hier auch als Buttermilch bezeichnet, die schwere Phase bildet. Diese Buttermilch enthält weniger Fett als die aus traditionellen Butterungsprozessen. Meist ist Magermilch ein begehrteres Koppelprodukt als Buttermilch.

Zur Herstellung von Mischfetten mit 40 bis 60 % Fettgehalt wird der Rahm (75-80 % Fett) vor dem Verarbeiten mit Wasser verdünnt, was zu einer geringeren Konzentration von Eiweiß und Laktose führt. Würde Rahm mit demselben Fettgehalt wie dem des Endproduktes verarbeitet, würde der höhere Gehalt an Eiweiß und Laktose zu Geschmacksfehlern führen.

Ein weiterer Vorteil der Verwendung eines Rahmkonzentrates für fettarme Produkte besteht darin, dass keine zusätzlichen Emulgatoren benötigt werden, da die originären Emulgatoren der Milch im Rahm zur Verfügung stehen.

DIE PROZESSLINIE

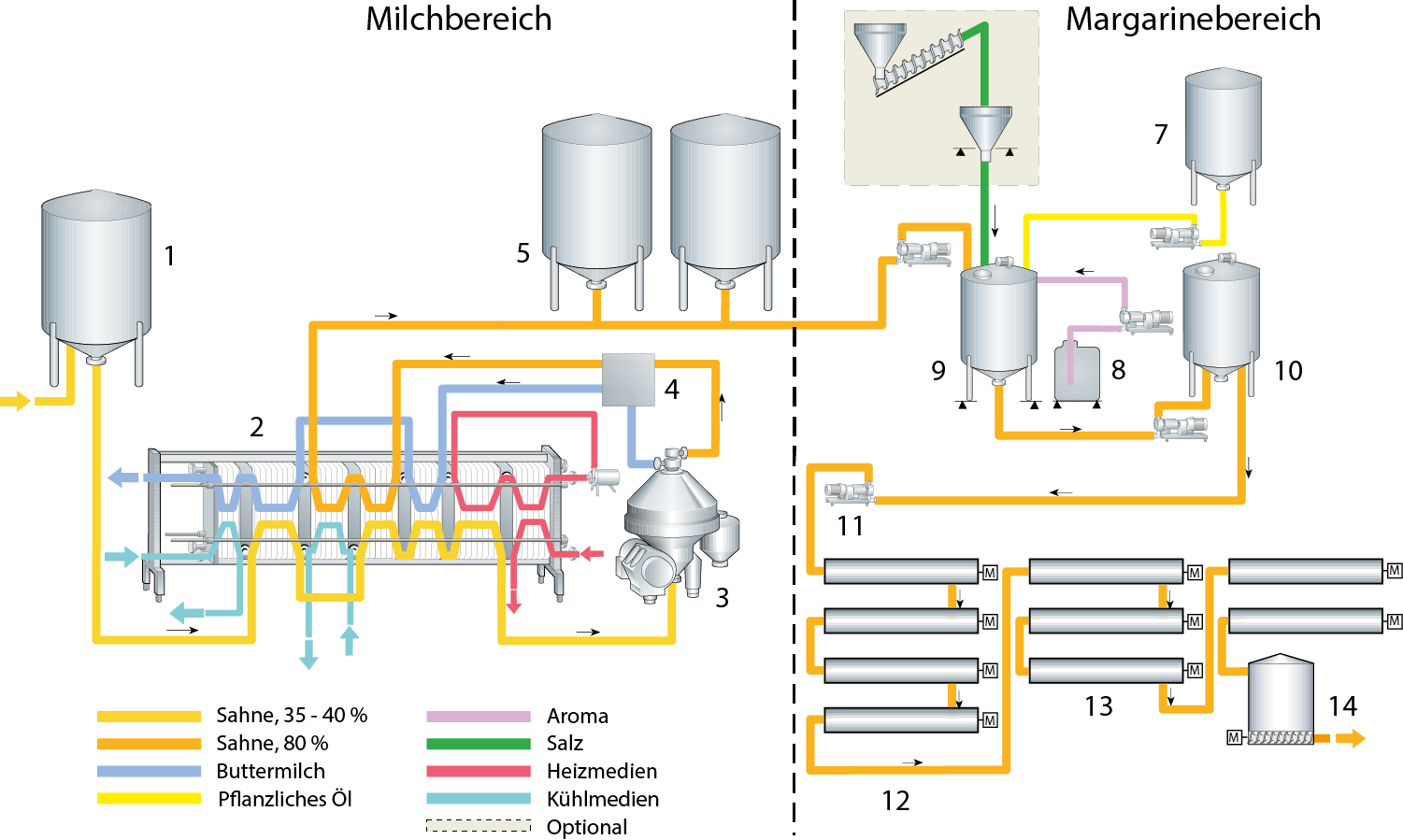

Die Prozesslinie ist um zwei Anlagenteilbereiche herum aufgebaut:

- Ein typischer "Milchbereich" mit Rahmkonzentration, Pasteurisierung und Kühlung

- Ein typischer "Margarinebereich" mit Ansatztanks und Phasenumkehr, ergänzt durch Knet- und Kühleinrichtungen.

Diese Prozesslinie veranschaulicht Abbildung 12.8.

Milchbereich (links der gestrichelten Linie in Abb. 12.8)

Ausgangsstoff ist Rahm mit 35 bis 40 % Fett. Da der Rahm aus einer anderen Molkerei oder einem Stapeltank vor Ort stammen kann, muss er auf 60-70 °C erhitzt werden, bevor er in den Rahmkonzentrator, eine hermetische Zentrifuge, gelangt. Der Konzentrationsgrad, d.h. der Rahmfettgehalt, wird über eine wie in Kapitel 6.2 beschriebene kontinuierliche Standardisierung automatisch eingestellt. So können Fettgehalte bis 82 % erreicht werden (in speziellen Fällen bis zu 84 %, dann allerdings einhergehend mit einem hohen Fettgehalt der mageren Phase von über 10 %). Nach der Fettstandardisierung wird der Rahm auf 18-20 °C gekühlt, bevor er in den Verweiltank/Vorkristallisationstank gelangt. Margarinebereich (rechts der gestrichelten Linie in Abb. 12.8)

Dieser Teil der Prozesslinie beginnt mit einer Chargenstation, in der der Produktmix angesetzt wird. Gemäß der Rezeptur für das jeweilige Produkt werden verschiedene Zutaten vermischt. Das Rahmkonzentrat wird mit den geforderten Volumenanteilen an Pflanzenöl, Salz und Wasser in dieser Reihenfolge vermengt. Nach gründlichem Mischen gelangt der Mix in einen Puffertank (10). Danach kann ein neuer Ansatz bereitet werden.

Ab dem Puffertank erfolgt der Prozess kontinuierlich, wobei das Produkt zunächst zur Hochdruckpumpe (11) gefördert wird. Danach wird es den Schabewärmetauschern (12) zugeführt, in denen die Phasenumkehr erfolgt. Vor dem letzten Abkühlen wird das Streichfett über Stiftrotoren (13) bearbeitet. Nach dem Kühlen gelangt das Produkt in den Lagertank (14) und von dort zur Abfüllung, meist in Becher.

Der gesamte Prozess wird über einen Prozess- und Rezepturrechner überwacht.

ABPACKUNG

Im Prinzip können Butter oder Mischfette auf drei Arten aus der Butterungsmaschine zur Abpackung befördert werden:

- Das Produkt kommt in einen Silotank mit untenliegender Förderschnecke. Die Schnecke transportiert das Produkt zur Abpackmaschine.

- Das Produkt wird direkt auf die Abpackmaschine gefördert.

- Transport in Trolleys, die mit dem Produkt befüllt sind. Diese sind oft mit Schneckenförderern ausgestattet. Auch eine Kombination dieser drei Methoden kann erfolgen.

Butter kann in Großpackungen (Blöcken) von 5 oder mehr kg und in Stücke von 10 g bis 5 kg abgepackt werden. Abhängig von der Art der Verpackung, werden verschiedene Maschinen verwendet. Diese Maschinen arbeiten i. d. R. vollautomatisch. Portionier- und Abpackmaschinen können meist auf verschiedene Formate eingestellt werden, z. B. auf 150 und 500 g oder auf 10 und 15 g.

Das Verpackungsmaterial muss fettbeständig sowie undurchlässig für Licht, Aromastoffe und Wasser sein. Anderenfalls trocknet die Oberfläche der Butter aus, so dass sich die äußeren Schichten gelber färben als der Rest der Butter.

Meist wird Butter in Aluminiumfolien verpackt. Pergament, einst das gebräuchlichste Verpackungsmaterial, wird noch immer genutzt, ist heute aber größtenteils durch Aluminiumfolie ersetzt, die deutlich weniger durchlässig ist.

Nach dem Einschlagen in Folie gehen die Butterstücke oder Blöcke auf eine Kartoniermaschine, um dort in Kartons umverpackt zu werden. Diese Kartons werden dann auf Paletten gestapelt und in das Kühlhaus transportiert.

Abb. 12.2 zeigt den Weg der Butter von der Butterung bis zu den Verpackungsmaschinen. Mischfette und Streichfette werden meist in Bechern zu 250 bis 600 g abgefüllt.

KÜHLLAGERUNG

Zur Erhaltung von Konsistenz und äußerem Erscheinungsbild sollten Butter, Mischfette und Streichfette nach dem Verpacken in einem Kühlhaus bei +5 °C gelagert werden.

ALTERNATIVE VERFAHREN ZUR BUTTERHERSTELLUNG

Zur Entwicklung von neuen Methoden zur Herstellung von Butter ohne unerwünschte Produkteigenschaften gab es in der Vergangenheit zahlreiche Ansätze. Dazu zählt die Herstellung von NIZO-Butter (Niederlande) auf der Basis von Süßrahm. Einer der Vorteile dieser Methode ist, dass sich süße Buttermilch leichter verwerten lässt.

Dabei wird Süßrahmbutterkorn nach dem Ausbuttern mit einer stark aromaintensiven Kultur und einem konzentrierten Kulturenpermeat versetzt, das im Prinzip eine Milchsäurelösung darstellt.

Die aromaintensive Kultur wird auf Magermilch mit hoher Trockenmasse gezüchtet, wobei die Trockenmasseanreicherung z.B. durch Eindampfung oder Zugabe von Magermilchpulver erfolgt. Die Ausgangsbasis für das Kulturenpermeat wird aus einer teilentzuckerten Molke und Fermentation durch Lactobacillus helveticus bereitet. Nach der Fermentation wird die Flüssigkeit ultrafiltriert und das Permeat durch Eindampfen weiter aufkonzentriert bis zu einem Milchsäuregehalt von ca. 16 %.

Die aromaintensive Kultur wird belüftet, um die Bildung von Diacetyl zu stimulieren, bzw. den Diacetylgehalt zu fixieren und anschließend mit dem Kulturenpermeat vermischt. Zur Butterproduktion werden zwei Arten von Kulturen benutzt.

Starter 1 (hocharomatisch) wird belüftet und dann mit dem Permeat vermischt. Starter 2 wird auf traditionellem Weg bereitet. Beide Kulturen reagieren während des Butterungsprozesses mit dem Butterkorn.

Auf diesem Weg kann eine aromatische Butter hergestellt werden, die auch sehr stabil gegen Autooxidation ist.

Sehr wahrscheinlich werden in Zukunft weitere ähnliche Methoden vorgestellt, falls laufende Tests positive Ergebnisse liefern. Dennoch bestehen Hindernisse. In Ländern, in denen etwa der Zusatz von Fremdstoffen (Milchsäure) zu Milchprodukten verboten ist, können diese Methoden nicht zum Einsatz kommen.