SERVICESYSTEME

Voraussetzungen für die milchverarbeitung

In Molkereibetrieben muss eine Anzahl verschiedener Versorgungssysteme installiert sein. Dazu zählen Wasser, Wärme in Form von Dampf und Heißwasser, Kälte, Druckluft und elektrischer Strom.

WASSERVERSORGUNG

Wasser folgt in der Natur einem ständigen Kreislauf (Abb. 6.11.1). Von der Sonne aufgeheizt, verdampft es von den Oberflächen der Ozeane, Meere und Seen. Das Wasser wird durch Wolken in der Luft gehalten und mit dem Wind über Land getragen, wo es sich abkühlt, kondensiert und als Regen, Hagel oder Schnee niederschlägt. Ein Teil des Oberflächenwassers strömt vom Boden direkt in Seen und Flüsse und so zurück ins Meer. Der Rest versickert durch die oberen Schichten des Erdbodens und wird zu Grundwasser.

Wasser bildet ein Lösungsmittel für viele Stoffe, sodass es in der Natur kein reines Wasser gibt. Gase wie Schwefeldioxid lösen sich noch in dem in der Luft befindlichen Wasser und verursachen sauren Regen, der in industrialisierten Regionen ein großes Problem darstellt. Sobald Wasser den Boden erreicht, beginnt es auch, verschiedene Substanzen zu lösen. Oberflächenwasser nimmt aus dem Oberboden organische Stoffe auf, Insektizide, Chemikalien aus industriellen Abwässern usw., ebenso wie Bakterien und andere Mikroorganismen.

Beim Filtern des Wassers durch die verschiedenen Bodenschichten hindurch verliert es einen Großteil der organischen Stoffe zusammen mit einem Teil der Mikroorganismen und Chemikalien. Zeitgleich nimmt es eine Anzahl natürlich vorkommender Salze auf, sodass Grundwasser oft relativ reich an verschiedenen Salzen ist. Sie liegen als Ionen vor, d. h. Ionen von Natrium, Kalium, Magnesium, Kalzium, Chlorid, Karbonat, Nitrat und Sulfat.

Grundwasser ist das am wenigsten belastete Wasserreservoir, aber seine Zusammensetzung variiert von Ort zu Ort durch lokale Abwassereinleitungen, Bodenbeschaffenheit und viele andere Faktoren. Im Wasser gelöste und suspendierte Stoffe können in Molkereien Probleme verursachen. Das verwendete Wasser muss daher behandelt werden, um schädliche Substanzen in ihrer Konzentration zu mindern, zu neutralisieren oder ganz zu beseitigen.

In den meisten Ländern gibt es eine strenge Gesetzgebung hinsichtlich des Gehalts an Mikroorganismen und giftigen Verbindungen im Wasser. Analytische Prozesse, Probenahmemethoden und Probenahmeintervalle werden genau vorgegeben. Die über Wasser übertragbaren Krankheiten betreffen v. a. den Verdauungstrakt, sodass sich die Untersuchungen auf pathogene Bakterien meist auf E. coli konzentrieren. Ist E. coli in signifikanten Keimzahlen vorhanden, deutet dies auf fäkale Verunreinigungen hin.

Die Milchindustrie verbraucht große Mengen an Wasser für verschiedene Zwecke wie z. B. für die Vorbehandlung von Milchprodukten, die Spülung und Reinigung der Anlagen sowie Kühlung. Die Verbrauchsmengen unterscheiden sich von Molkerei zu Molkerei als Folge der verwendeten Reinigungsmethoden und einem evtl. Verbrauch von Wasser für die Produktion, z. B. bei der Rekombinierung von Milch aus Pulver oder der Fruchtsaftherstellung.

Molkereien beziehen ihr Wasser meist aus kommunalen Wasserwerken. Dieses Wasser wird einem Fluss oder einem See entnommen und so behandelt, dass es den Anforderungen an Trinkwasser entspricht. Der Wasserversorger liefert das Wasser mit dem benötigten Druck und in der geforderten Menge an die Molkerei. Die Verbrauchsmengen werden gemessen und aufgezeichnet. Der von der Molkerei zu bezahlende Preis errechnet sich pro Volumeneinheit und beinhaltet einen Zuschlag für die kommunale Abwasserbehandlung.

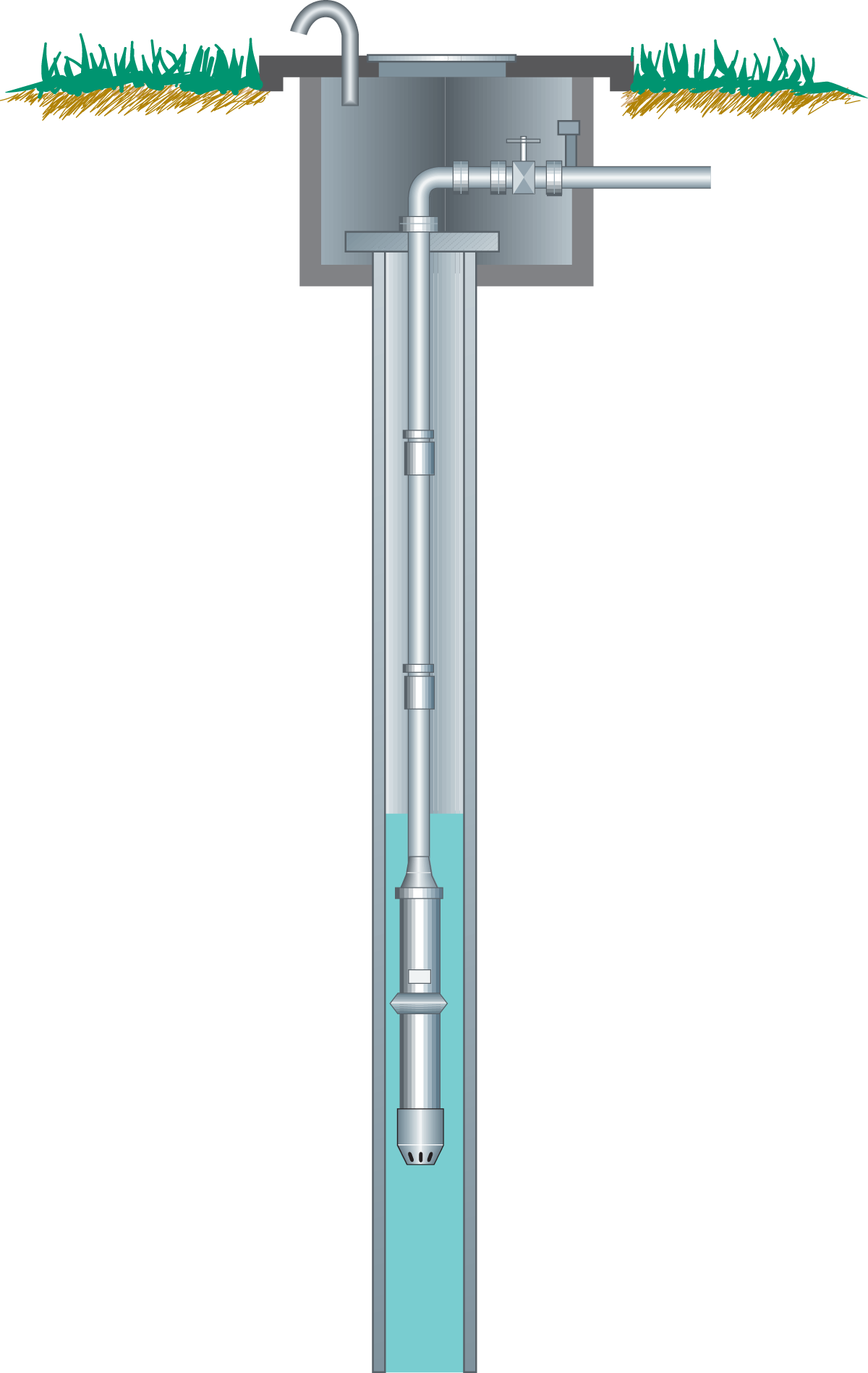

Viele Molkereien verfügen über eigene Brunnen. Dort, wo das Grundwasser nahe an der Oberfläche liegt, wird ein Brunnenschacht gegraben. Befindet sich das Wasser tiefer (vgl. Abb. 6.11.2.), wird ein langes Rohr in den Boden getrieben. Das Wasser wird über eine Pumpe nach oben gefördert, meist über eine Tauchpumpe, und in einem Reservoir gespeichert, i. d. R. auf Bodenhöhe, zuweilen aber auch auf größerer Höhe (Wasserturm). Von dort geht es über eine Pumpe oder durch Schwerkraft an die verschiedenen Verbrauchsstellen in der Molkerei.

WASSERBEHANDLUNG

Wasser wird in der Molkerei vielfältig verwendet, wobei die Qualitätsanforderungen vom Einsatzfall abhängen. Mit den heute verfügbaren Technologien zur Filtration, Enthärtung, zum Ionentausch, zur Sterilisation, vollständigen Entsalzung und Umkehrosmose kann Wasser sehr hoher Qualität gewonnen werden, allerdings auch zu hohen Kosten. Es ist daher wichtig, dass die Qualitätsanforderungen für verschiedene Verwendungszwecke sorgfältig definiert werden, sodass das Wasser entsprechend behandelt wird.

Wasser, das bei der Herstellung von Milchprodukten eingesetzt wird, muss höchste Qualität aufweisen und übersteigt die Anforderungen an Trinkwasser. Das Wasser sollte hier völlig klar sein, frei von Geruchsstoffen, Farbe und Geschmack und sollte zudem weich und praktisch keimfrei sein. Daher sind Enthärtung (Reduzierung des Gehaltes an Kalzium und Magnesium) und Entchlorung (Beseitigung von Chlor-Desinfektionsmitteln durch Aktivkohlefilter) nötig. Die Tabelle 6.11.1 zeigt die Anforderungen an Trinkwasser und für Molkerei-Prozesswasser auf.

Sämtliches für die Dampferzeugung genutztes Wasser sowie Speisewasser für Kessel sollten ebenfalls enthärtet werden, um die Bildung von Kalkablagerungen (Kesselstein) auf den wärmeübertragenden Oberflächen zu vermeiden. Eine Bildung von Kesselstein ist aus Sicherheits- und Wirtschaftlichkeitsgründen unerwünscht.

DIMENSIONIERUNG DER ROHRLEITUNGEN

Wasser wird von der Anschlussstelle an jeden Verbrauchsort in der Molkerei geführt. Das Wasser fließt dabei durch ein Rohrleitungssystem, das ähnlich dem für das Produkt aufgebaut ist. Für Rohre mit einem Durchmesser von 2,5" (65 mm) oder größer wird Edelstahl verwendet, für Rohre mit kleinerem Leitungsquerschnitt Edelstahl oder Kunststoff. Das System umfasst Absperrventile, Druckmanometer und Verteilventile. Siebe und manchmal auch Druckreduzierventile sind in die Leitungen eingebaut, um den geforderten Druck im System zu halten.

Bei vielen Molkereiprozessen bestehen spezielle Anforderungen an das verwendete Wasser. Oft werden große Wassermengen in relativ kurzen Zeiträumen mit konstant hohem Druck benötigt. Kurze, aber intensive Verbrauchsspitzen können an mehreren Verbrauchsstellen zugleich auftreten. System und Druck müssen daher auf diese plötzlich eintretenden Verbrauchsspitzen ausgelegt sein.

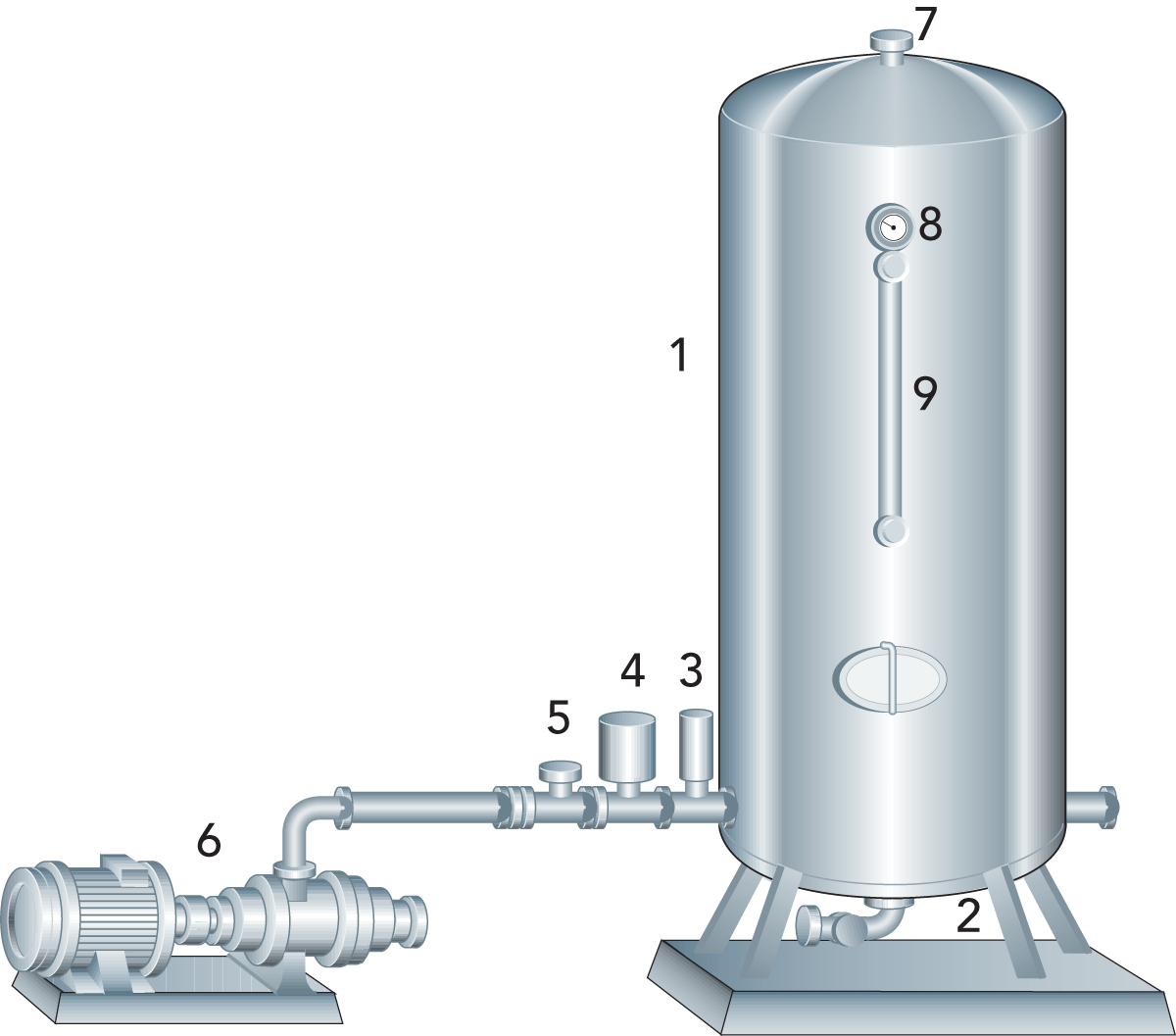

Zum Beispiel könnte eine Molkerei ihre Produktion steigern, ohne dass gleichzeitig ihre Wasserversorgung angepasst wird. Erfolgen dann mehrere plötzliche Verbrauchsspitzen zugleich, kann der Wasserdruck auf ein für den ordnungsgemäßen Betrieb bestimmter Anlagen gefährlich niedriges Niveau absinken. Dies kann durch einen Drucktank verhindert werden. Der Drucktank fungiert dabei als Speicher. Das gängige Volumen eines Wassertanks beträgt 1 bis 3 m3. Wasser wird darin durch ein Luftpolster auf einem festgelegten Druck gehalten. Der Drucktank versorgt die jeweilige Anlage bei entsprechendem Druck mit der geforderten Wassermenge. Wird kein weiteres Wasser benötigt, speichert der Tank Wasser in Vorbereitung auf den nächsten Verbrauch. Abb. 6.11.3 zeigt einen solchen Drucktank. In Zeiten, in denen kein Wasser benötigt wird, füllt sich der Tank bis zum voreingestellten Füllstand. Ein Druckschalter (4) schaltet die Energiezufuhr zur Pumpe ab (6). Wird Wasser aus dem Tank gezogen, wird der damit verbundene Druckabfall vom Druckschalter registriert, der über eine elektrische Schaltung (Schütz) eine Pumpe startet, die dann wieder Wasser in den Tank nachfördert. Wenn die Wasserabnahme beendet ist, steigt der Wasserspiegel im Tank bis zum Erreichen des voreingestellten Drucks. Der Druckschalter stoppt die Pumpe, und der Drucktank ist bereit für die nächste Entnahme.

Die gleiche Funktion lässt sich erreichen, wenn frequenzgeregelte Pumpen und ein kleiner Drucktank verwendet werden.

WÄRMEERZEUGUNG

Der Betrieb einer Molkerei erfordert große Mengen an Wärmenergie, um die verschiedenen Produkte und Reinigungslösungen usw. zu erhitzen. Wärme wird den Produkten i. d. R. über einen Wärmeleiter, das Erhitzungsmedium, in einem Wärmetauscher zugeführt. Dieses Erhitzungsmedium wird in einem Wärmeerzeuger (z. B. Dampfkessel, Blockheizkraftwerk, Wärmeschaukel etc.) bereitet und über Rohrleitungen zu den einzelnen Verbrauchsstellen gefördert (z. B. ein Wärmetauscher in der Heißwasseranlage eines Pasteurs). Hier wird das Erhitzungsmedium auf das zu erhitzende Produkt übertragen. Das Erhitzungsmedium fließt dann zurück zum Wärmeerzeuger, wo es erneut erhitzt wird, bevor es an die Verbrauchsstellen zurückkehrt. Dieser Kreislauf ist ständig in Betrieb.

Als Erhitzungsmedium wird oft Dampf mit einer Temperatur von 140 bis 150 °C verwendet. In den letzten Jahren wurden in neu eingerichteten Molkereien moderne, regenerative Heißwassersysteme eingebaut. Die meisten Anlagen benötigen zur Erhitzung Wasser mit einer Temperatur um 100 °C. UHT-Anlagen benötigen jedoch Dampf mit höherer Temperatur. Der Druck im System muss über dem der Atmosphäre liegen, sodass das Heißwasser nicht sieden kann. Die Installationskosten für ein Heißwassersystem liegen geringfügig unter dem für Dampf. Heißwassersysteme sind darüber hinaus leichter zu regeln und einfacher zu bedienen. Nachteil ist, dass die Wärmeübertragung bei einem Heißwassersystem unter dem eines Dampfsystems liegt.

Ist ein UHT-Prozess integriert, muss kein Heißwassersystem eingeplant werden, da der Prozess eine Temperatur verlangt, die nur über Dampfsysteme erreichbar ist.

DAMPFERZEUGUNG

Die Erzeugung des Erhitzungsmediums erfolgt in Dampfkesseln, die meistens in der Heizzentrale des Betriebs liegen. Der Kessel wird gewöhnlich mit Öl, Gas oder Kohle befeuert. Das Verbrennen des Energieträgers setzt thermische Energie frei, die vom Erhitzungsmedium aufgenommen wird. Der Wirkungsgrad des Kessels liegt zwischen 80 und 92 %, die Wärmeverluste im Rohrleitungssystem belaufen sich oft auf ca. 15 %.

Daher können nur 65 bis 77 % der gesamten Wärmeenergie des Energieträgers in der Produktion genutzt werden. Aus Sicht der Betriebskosten darf der Kessel nicht unter den minimalen Wirkungsgrad fallen, deswegen muss der Kesselwirkungsgrad in Molkereien sehr genau überwacht werden.

Die Dampftemperatur in einem nachstehend beschriebenen Dampfsystem muss zwischen 140 und 150 °C liegen. Bei Sattdampf entspricht dies einem Überdruck von 270 bis 385 kPa (2,7 bis 3,8 bar). Der Dampfkessel arbeitet normalerweise mit wesentlich höherem Druck, i. d. R. mit 900 bis 1.100 kPa (9 bis 11 bar), sodass zur Kompensation von Wärme- und Druckverlusten im System kleinere Rohrleitungen verwendet werden können.

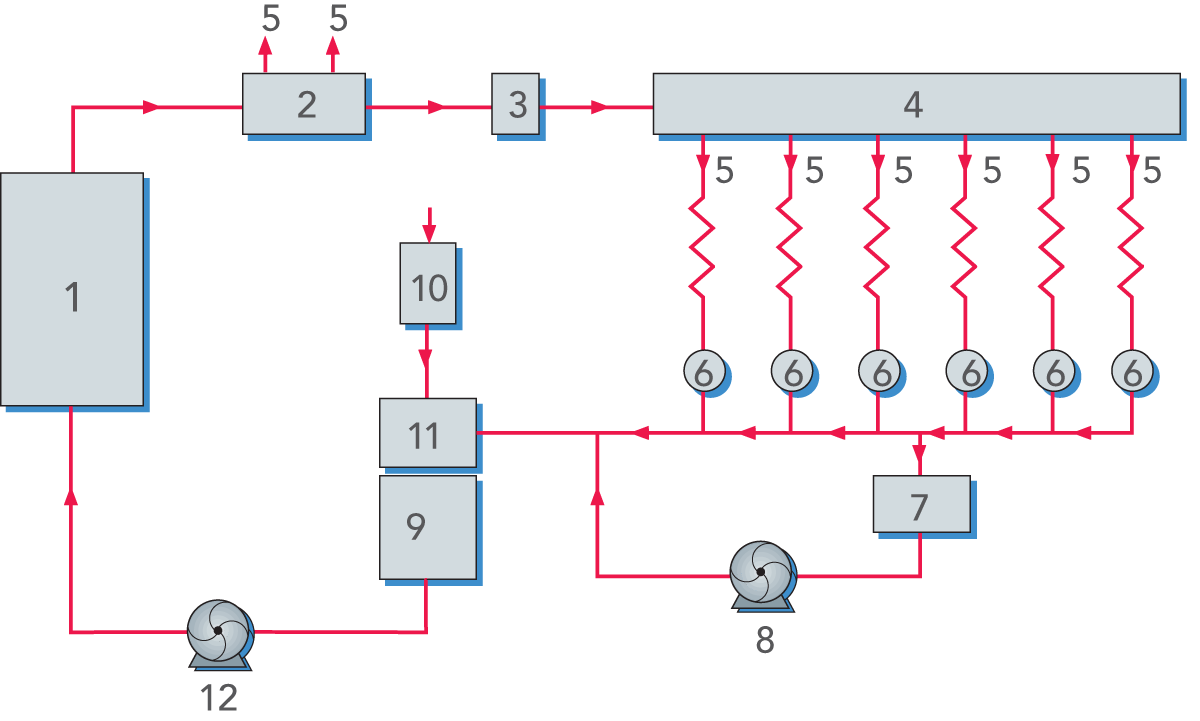

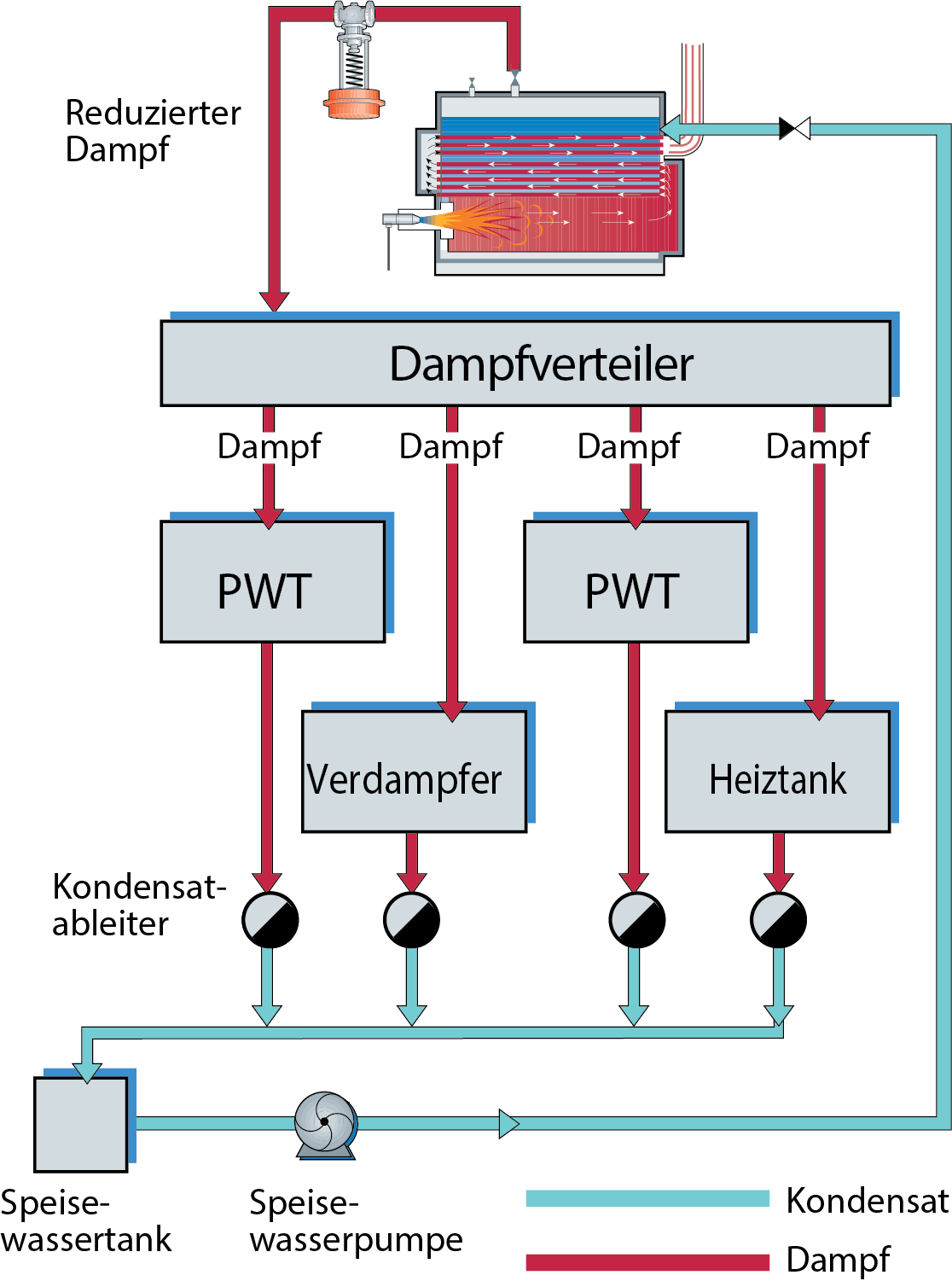

Abb. 6.11.4 zeigt ein vereinfachtes Diagramm eines Dampfsystems und seines Verteilernetzes.

Das für die Dampferzeugung verwendete Wasser wird als Speisewasser bezeichnet. Das Nachspeisewasser enthält oft Kalziumsalze, die es hart machen. Eine Vorbehandlung des Speisewassers ist zudem oft erforderlich, weil es Sauerstoff und Kohlendioxid enthält.

Wird das Wasser nicht aufbereitet, lagern sich diese Salze im System ab und bilden Kesselsteinbeläge, die den Wirkungsgrad drastisch sinken lassen. Sauerstoff kann ernsthafte Korrosionsschäden in den Wasser und Dampf führenden Teilen des Systems hervorrufen. Daher werden in das System Wasserenthärtungsfilter (10) eingebaut. Sie entfernen Kalzium- und Magnesiumsalze. Ein Entgaser (11) entfernt die im Speisewasser enthaltenen Gase. Verunreinigungen in Form von Schlamm werden durch Abblasen aus dem Kessel entfernt. Eine chemische Behandlung des Kesselwassers und eine entsprechende Aufbereitung des Kesselspeisewassers sind nötig, um das Dampferzeugungssystem in ordnungsgemäßem Zustand zu halten.

Eine Speisewasserpumpe hält das Wasser im Kessel auf einem konstanten Niveau. Das Wasser im Kessel wird durch Verbrennung von Öl in Dampf umgesetzt. Bei atmosphärischem Druck benötigt man eine große Wärmemenge, etwa 2.260 kJ (540 kcal), um ein Kilogramm Wasser in Dampf umzuwandeln. Diese Wärme, die als Verdampfungswärme bezeichnet wird, wird anschließend beim Kondensieren des Dampfes an den wärmeübertragenden Oberflächen an den Verbrauchsstellen (5) freigesetzt.

Der kondensierte Dampf, das Kondensat, wird über Kondensatableiter (6) gesammelt und über einen Kondensattank (7) von einer Kondensatpumpe wieder in den Kessel zurückgefördert.

DAMPFKESSEL

Zur Dampferzeugung werden zwei Hauptkesselbauarten verwendet: der Flammrohrkessel (der in Molkereien am verbreitetsten ist) und der Wasserrohrkessel. Ihr Einsatz wird vom geforderten Dampfdruck und der Dampfleistung bestimmt, d. h. der Menge an Dampf, die zu einer gegebenen Zeit genutzt wird. Niederdruckkessel mit geringer Leistung sind meist als Flammrohrkessel ausgeführt, in denen die Abgase auf den Innenseiten der Rohre abgeführt werden. Hochdruckkessel mit großer Dampfleistung sind meist Wasserrohrkessel, in denen das Speisewasser in den Rohren zirkuliert.

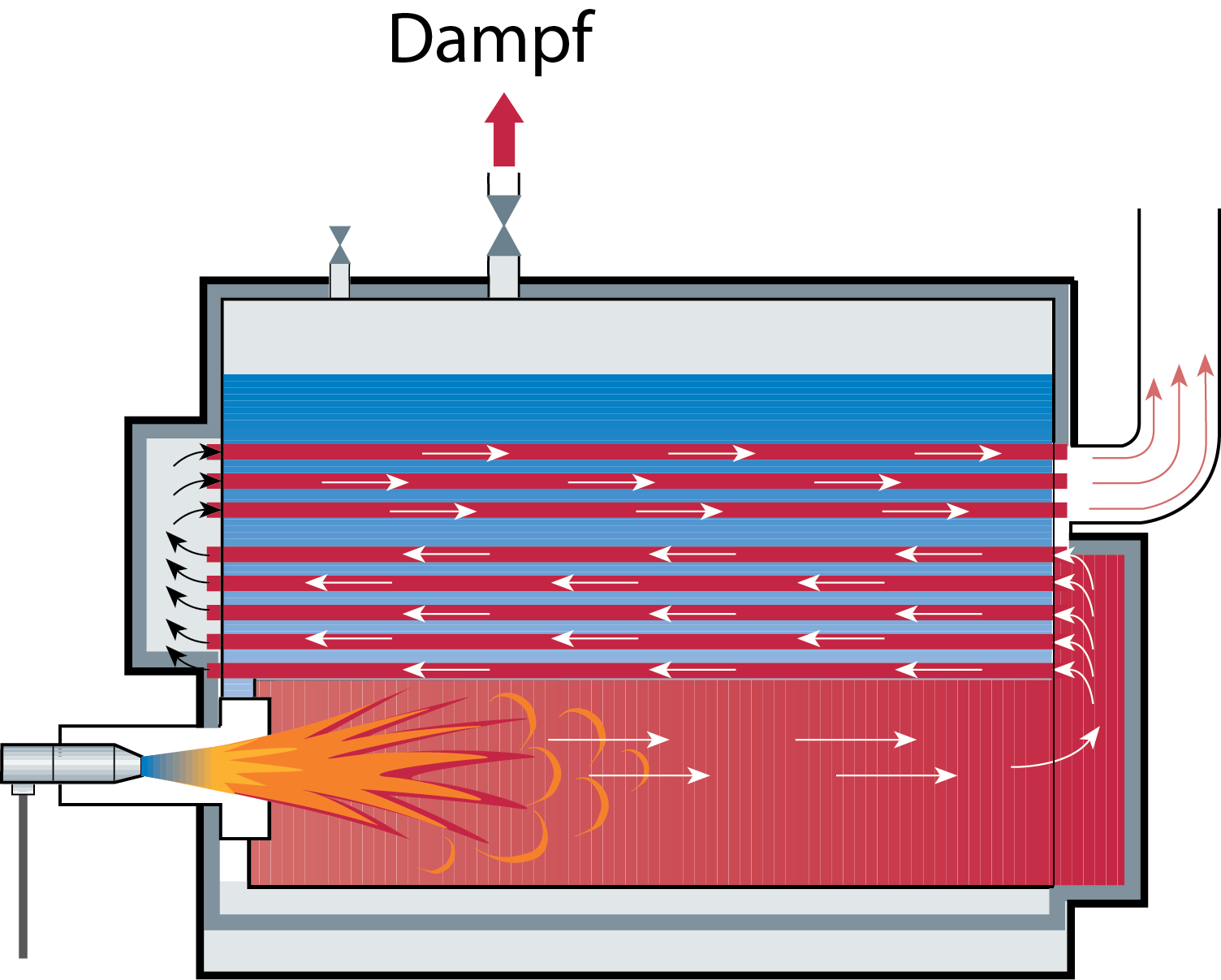

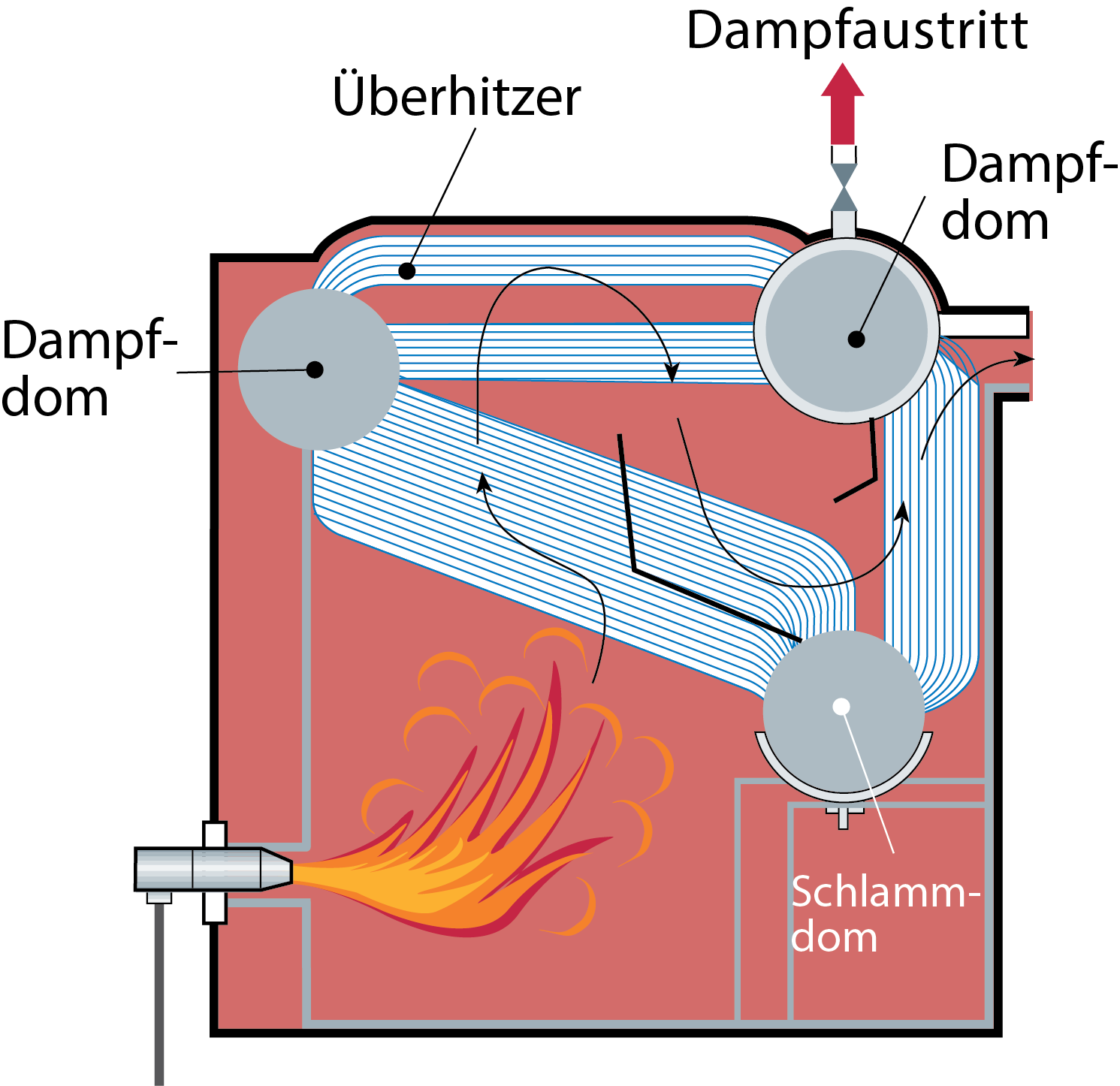

Abb. 6.11.5 zeigt den Aufbau des Flammrohrkessels. Die heißen Rauchgase werden über einen Ventilator durch die Rohre geleitet. Wärme aus den Rauchgasen wird über die Rohrwände in das die Rohre umgebende Wasser geleitet. Das Wasser wird bis zur Siedetemperatur erhitzt. Der Dampf wird für die Verteilung im System im Dampfdom gesammelt.

Erreicht der Druck im Dampfdom den geforderten (Soll-) Wert, kann das Dampfventil geöffnet werden, sodass der Dampf an die Verbrauchsstellen strömt. Der Brenner startet und stoppt automatisch, wobei er den Dampfdruck auf dem Sollwert hält. Speisewasser wird in der Menge zugeführt, die erforderlich ist, um den korrekten Füllstand im Kessel aufrechtzuerhalten. Wird der maximal zulässige Druck im Dampfdom überschritten, öffnet sich ein Sicherheitsventil.

Wasserrohrkessel (Abb. 6.11.6) werden in einer Vielzahl verschiedener Typen gebaut. Die Funktionsweise besteht darin, dass Speisewasser durch Rohre strömt, die von außen durch die Rauchgase erhitzt werden. Die Dampfbildung erfolgt in den Rohren, die mit einem bestimmten Gefälle verlegt sind, sodass der Dampf in den Dampfdom strömen kann. Der Dampf gelangt über den Überhitzer in die beiden oberen Dampfdome, bevor er dem Verteilernetz zugeführt wird. Im Überhitzer wird der Dampf durch die Rauchgase nochmals erhitzt. Der so überhitzte Dampf wird daher trockener.

Im unteren Dampfdom sammelt sich Sedimentschlamm, der aus Verun- reinigungen im Speisewasser herrührt. Dieser Schlamm wird aus dem Dampfdom durch bodenseitiges Abblasen beseitigt. Bei anderen Kesselbauarten sammelt sich der Schlamm am Boden an.

KONDENSATSAMMLUNG

Der durch das Rohrleitungssystem strömende Dampf wird durch die Umgebungsluft abgekühlt und beginnt daher zu kondensieren. Die Kondensation kann zwar durch Isolieren der Rohrleitungen verringert, jedoch nie ganz vermieden werden. Die Rohre müssen daher mit einer leichten Neigung hin zu den Kondensatsammelpunkten verlegt werden, die sich an verschiedenen Stellen im Leitungssystem befinden.

Hier sind Kondensatableiter installiert. Sie lassen Kondensat (und vorzugsweise auch Luft) durch, nicht aber Dampf. Das Kondensat wird an den einzelnen Dampfverbrauchsstellen ebenfalls auf diese Weise aufgefangen und über Kondensatpumpen und Kondensatleitungen in einen Sammeltank in das Heizwerk zurückgefördert. Das Kondensat kann auch ohne Kondensattank oder -pumpen über Dampfdruck in das Speisewasser rückgeleitet werden. Auch dieses Konzept wird häufig verwendet.

ANDERE ANLAGEN

Bei industriellen Dampfkesseln besteht die Feuerung aus einem Brenner (häufig ein Ölzerstäubungsbrenner), in dem das Öl als feiner Nebel verteilt wird. Der Nebel wird über Hochspannungselektroden entzündet, die sich bildenden Rauchgase werden über einen Ventilator durch den Kessel geblasen. Um das Risiko von Unfällen und Beschädigungen auszuschalten, besitzt der Kessel Sicherheitsvorrichtungen. Moderne Dampfkessel sind mit automatischen Steuergeräten ausgestattet, die einen Betrieb ohne permanente Aufsicht erlauben.

DAS DAMPFLEITUNGSSYSTEM

Abb. 6.11.7 zeigt das Schema einer Dampfverteilung und Kondensatsammlung. Der Dampf strömt über das Hauptabsperrventil im Dampfdom durch ein Druckreduzierventil zum Dampfverteiler. Von dort gelangt der Dampf zu den verschiedenen Verbrauchsstellen. Häufig wird vor den Verbrauchsstellen zur Feineinstellung des Dampfdrucks ein weiteres Druckreduzierventil eingebaut.

Das Dampfleitungssystem ist großen Temperaturschwankungen unterworfen. Dies führt zu einer beträchtlichen Wärmeausdehnung der Rohre. Deswegen müssen sie so installiert sein, dass eine axiale Bewegung möglich bleibt.

Die Anordnung der Kondensatableiter und die Auslegung der Verrohrung müssen sorgfältig erfolgen, um eine Wasseransammlung in den Rohren zu vermeiden. Bildet sich ein Wasserpfropf, bewegt er sich mit hoher Geschwindigkeit durch die Rohre, mindestens mit derselben Geschwindigkeit wie der Dampf, die mit 25 bis 30 m/s angenommen werden kann. Diese Wasserpfropfen werden auch als „Wasserschlag" bezeichnet und können große Schäden an Rohren und Ventilen verursachen.

KÜHLUNG

Viele Prozessschritte erfordern ein Erhitzen eines Produktes auf eine bestimmte Temperatur. Jeder Temperaturanstieg führt naturgemäß zu einer erhöhten Stoffwechselaktivität der im Produkt möglicherweise vorhandenen Mikroorganismen sowie zu einer Beschleunigung der von Enzymen gesteuerten chemischen Reaktionen. Derartige Aktivitäten sind so weit wie möglich zu vermeiden, weshalb die Produkttemperatur schnellstmöglich nach Ende eines jeden Produktionsschrittes reduziert werden muss. Daher muss in Molkereien in großem Umfang gekühlt werden, wobei die Betriebskosten der Kälteanlage in jeder Molkerei einen großen Kostenfaktor bilden.

GRUNDLAGEN DER KÄLTEERZEUGUNG

Der Kühlungseffekt basiert auf dem Umstand, dass die Wärme einer Flüssigkeit beim Übergang in den Dampfzustand absorbiert wird.

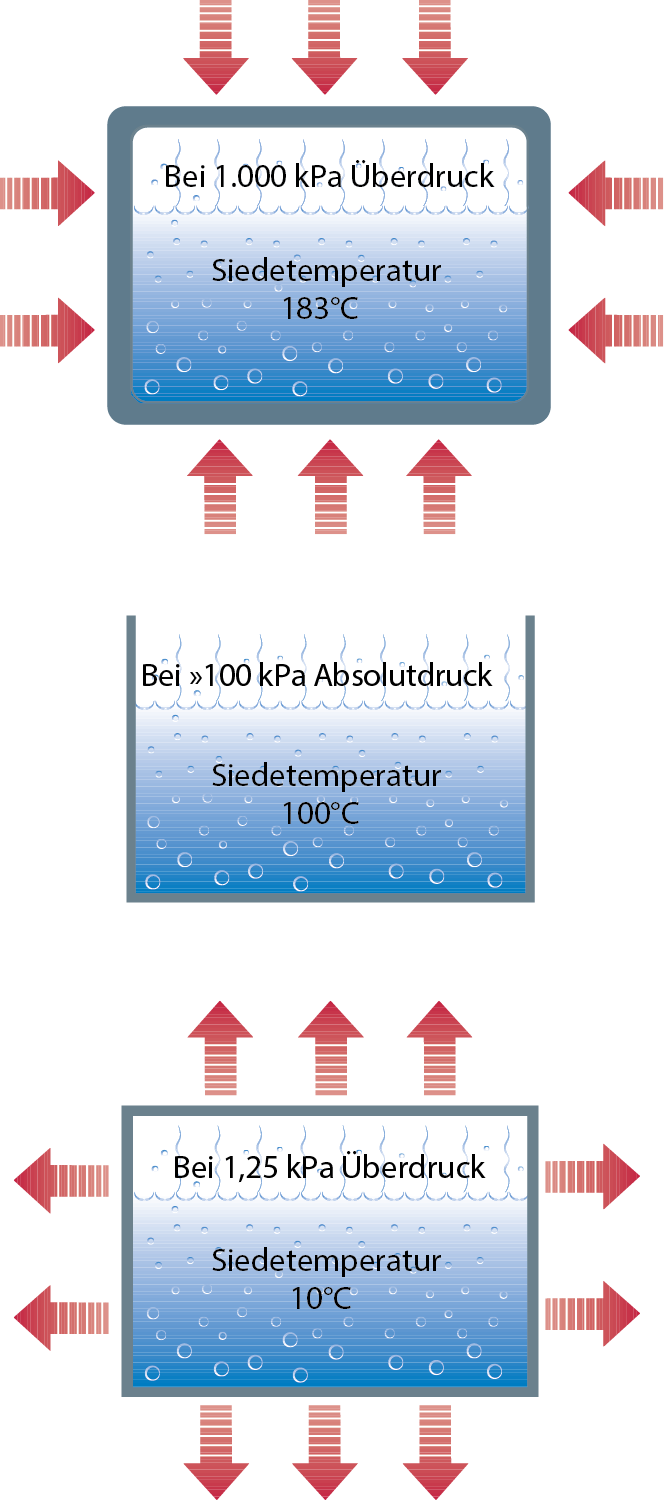

Dieses als Verdampfungswärme bezeichnete Phänomen wurde bereits bei der Beschreibung der Dampfkessel erwähnt. Der innere Druck ist im Dampfkessel höher als der atmosphärische Druck, weshalb das Wasser erst bei einer höheren Temperatur kocht. Wasser kocht bei einem Überdruck von 1.000 kPa (10 bar) bei einer Temperatur von 183 °C, vgl. Abb. 6.11.8 (A).

Umgekehrt kocht Wasser bei reduziertem Druck bereits bei einer niedrigeren Temperatur. Wasser kocht unter Atmosphärendruck bei 100 °C, vgl. Abb. 6.11.8 (B). Wird der Druck unter den Atmosphärendruck gesenkt, bildet sich ein Vakuum und Wasser kocht bereits unterhalb einer Temperatur von 100 °C. Wasser kann bei ca. 80 °C zum Kochen gebracht werden, wenn eine an den Behälter angeschlossene Vakuumpumpe den Absolutdruck auf 50 kPa (0,5 bar) senkt. Sinkt der Druck auf 1,25 kPa (0,0125 bar), kocht Wasser bei 10 °C, vgl. Abb. 6.11.8 (C).

Wird dieser Behälter in einem isolierten Raum mit einer Lufttemperatur von 20 °C platziert, geht Wärme aus der Luft in das im Behälter befindliche Wasser über. Das Wasser wird dann in Dampf umgewandelt. Zieht man den so gebildeten Dampf kontinuierlich ab, sodass der Druck im Kessel nicht über 1,25 kPa steigt, kühlt sich die Luft im Raum durch Wärmeübergang auf das Kesselwasser ab. Das Wasser agiert in diesem Fall als Kältemittel.

Ein Druck von 1,25 kPa ist sehr gering, sodass es extrem teuer wäre, Wasser als Kühlmedium zu benutzen. Es gibt andere Flüssigkeiten, die bei derselben Temperatur schon bei viel höherem Druck kochen. Solche Flüssigkeiten haben einen höheren Dampfdruck als Wasser. Ein Beispiel ist Äther: fällt ein Äthertropfen auf die Haut, fühlt er sich kalt an. Grund dafür ist, dass Wärme aus der Haut auf den flüssigen Äther übergeht, sodas dieser kocht und verdampft. Äther kocht bei Atmosphärendruck bereits unter 37 °C. Wird der Druck an der Flüssigkeitsoberfläche durch eine Vakuumpumpe reduziert, können solche Flüssigkeiten bereits bei deutlich unter 0 °C verdampfen.

Auch Ammoniak ist ein gebräuchliches Kältemedium. Es kocht unter Atmosphärendruck bei ca. −33 °C. Wird der Druck auf 50 kPa (0,5 bar) gesenkt, kocht Ammoniak bei −45 °C.

PRINZIP DER KÄLTEERZEUGUNG

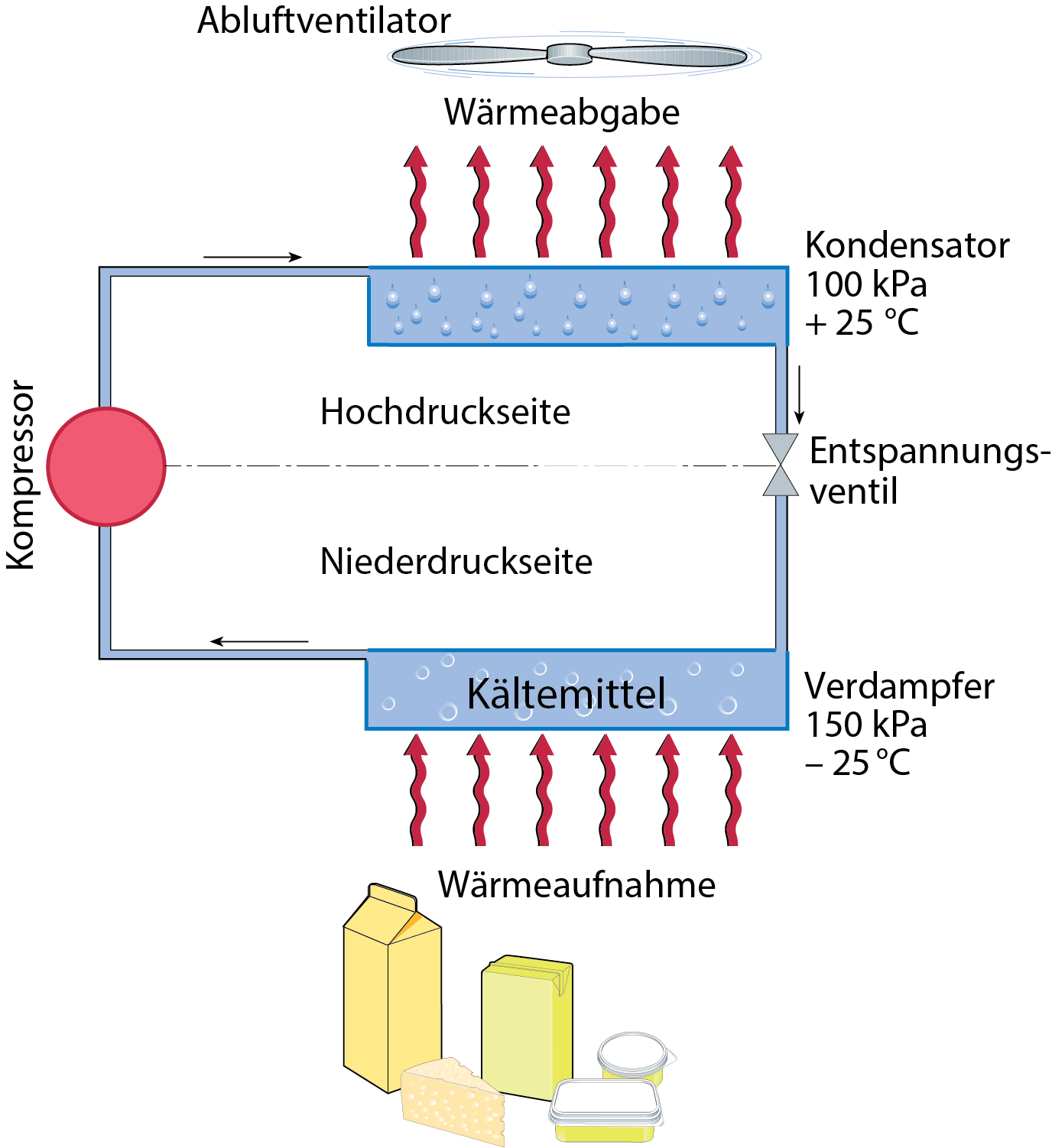

Ein Kältesystem ist ein geschlossener Kreislauf, in dem das Kältemittel zwischen gasförmiger und flüssiger Phase wechselt, bei dem abwechselnd Druckentlastung (Expansion) und Druckphasen (Kompression) erfolgen.

Hauptbestandteile des Systems sind:

- Verdampfer

- Kompressor

- Kondensator

- Entspannungsventil

Abb. 6.11.9 zeigt die Arbeitsweise des Systems. Das Kältemittel befindet sich unter geringem Druck im Verdampfer, wo es Wärme aus der Umgebung aufnimmt. Dies führt zur kontinuierlichen Verdampfung eines Teils des Kältemittels. Der Dampf wird vom Kompressor kontinuierlich aus dem Verdampfer abgezogen, sodass in diesem die Temperatur des Kältemittels und dessen Dampfdruck konstant bleiben.

Im Kompressor wird das verdampfte Kältemittel auf einen höheren Druck gebracht. Das heiße Kältemittelgas wird dann zur Abkühlung vom Kompressor zu dem Kondensator geführt. Die Kompression führt zum Anstieg der Verdampfungs- und Kondensationstemperatur des Kältemitteldampfes. Bei Ammoniak liegt die Verdampfungstemperatur im Betrieb oft bei −20 °C, was einem Dampfdruck von 200 kPa (2 bar) absolut entspricht.

Der Druck des ausgedampften Gases wird im Kompressor auf ca. 1.000 kPa (10 bar) erhöht. Das entspricht einer Verdampfungstemperatur von + 25 °C. Danach kondensiert das Ammoniakgas, d. h. es wechselt vom gasförmigen in den flüssigen Zustand. Dies erfolgt im Kondensator durch Kühlung des Gases mit Wasser oder Luft. Die vom Ammoniak im Verdampfer aufgenommene Wärme wird im Kondensator wieder freigesetzt.

Das kondensierte, flüssige Ammoniak muss dann aus dem Kondensator wieder zum Verdampfer zurückgeführt werden. Der Druck in der Flüssigkeit wird über ein Entspannungsventil auf den Verdampferdruck abgesenkt. Dies führt auch zur Senkung der Temperatur der Flüssigkeit. Das Entspannungsventil ist so eingestellt, dass es eine genaue Druckabsenkung leistet (sodass die Flüssigkeit denselben Druck wie im Verdampfer erhält). Bei der Druckreduzierung verdampft ein kleiner Teil der Flüssigkeit im Entspannungsventil. Die dafür erforderliche Verdampfungswärme wird der Flüssigkeit entnommen, die sich dadurch abkühlt.

VERDAMPFER

Der Verdampfer ist der Teil der Kälteanlage, in der das Verdampfen des Kältemittels erfolgt. Die Auslegung des Verdampfers wird vom verwendeten Kältemittel bestimmt.

In Molkereien werden drei wesentliche Arten von Verdampfern verwendet:

- Luftzirkulationsverdampfer

- Rohrbündel- und Plattenverdampfer

- Rohrschlangenverdampfer zur Eisbildung

Bei Luftzirkulationsverdampfern (Abb. 6.11.10) wird Luft beim Durchströmen eines Bündels von Rohren gekühlt, die zum Maximieren der wärmeübertragenden Oberfläche mit Rippen versehen sind. Das in den Rohren zirkulierende Kältemittel nimmt Wärme aus der Luft auf und verdampft dabei. Luftzirkulationsverdampfer werden zur Kühlung von Lagerhäusern und zum Kühlen der Luft in Luftkonditionierungsanlagen benutzt.

Rohrbündel- und Plattenverdampfer sind in Molkereien sehr gebräuchlich, wo sie Wärme aus umlaufenden Kühlmedien aufnehmen, die ihrerseits Produkte in Wärmetauschern kühlen. Solche Kühlmedien sind Eiswasser, Sole (Salzwasser) und Alkohole wie z. B. Ethanol und Glykol, die Gefrierpunkte unter 0 °C aufweisen.

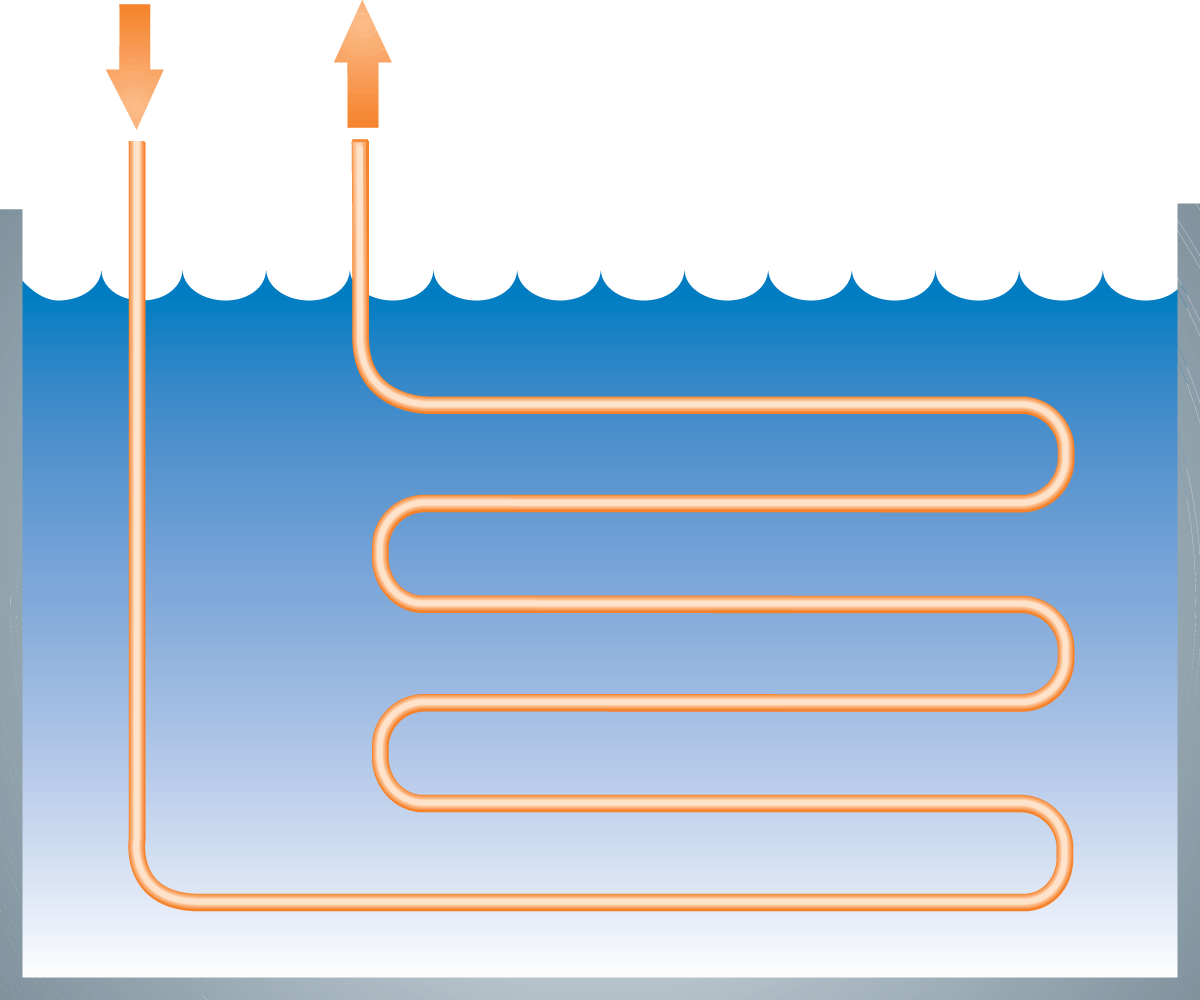

Der Rohrschlangenverdampfer mit Eisbildung (Abb. 6.11.11) ist dafür vorgesehen, in einem Wasserbehälter Eiswasser zu produzieren. Über Nacht friert Wasser bis zu einer vorgegebenen Schichtdicke an den Verdampferrohren auf, in denen das Kältemittel zirkuliert. Damit lässt sich preiswerter Nachtstrom zum Betrieb der Kühlanlage nutzen. Über den Tag hin schmilzt das Eis ab, sodass sich in dieser „Eisbank" über das Eiswasser eine beträchtliche Kühlleistung vorhalten lässt.

KOMPRESSOR

Der Kältemitteldampf wird im Kompressor auf einen hohen Druck verdichtet. Dadurch erhöht sich die Temperatur des Dampfs. Die im Kompressor verrichtete Arbeit wird als Wärme in Gas umgesetzt. Dies bedeutet, dass das Gas aus dem Kompressor mehr Wärme beinhaltet, als im Verdampfer aufgenommen wurde. Diese ganze Wärmemenge muss daher durch Kühlung im Kondensator abgeführt werden.

Der am meisten verbreitete Kältekompressor ist der Kolbenkompressor. Das Gas wird in die Zylinder gezogen und dort durch Kolben verdichtet. Diese Maschinen können mit unterschiedlichen Zylinderzahlen gebaut werden. Erhältlich sind sie für Kälteleistungen von 0,1 bis 400 kW.

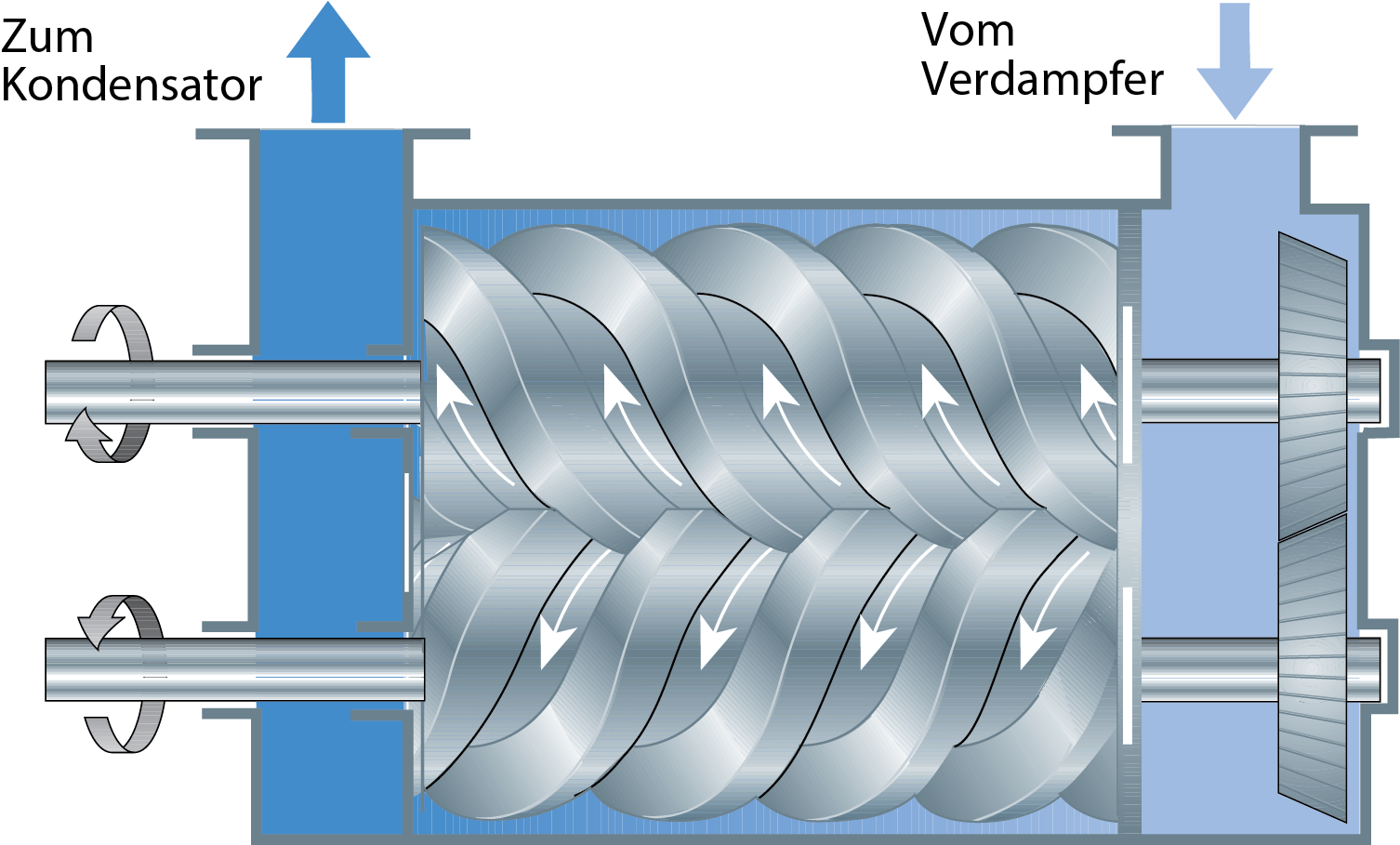

Heutzutage werden oft auch Schraubenkompressoren (Abb. 6.11.12), insbesondere für höhere Leistungen, verwendet. Ihre Hauptbauteile sind zwei in einem gemeinsamen Gehäuse eingebaute schraubenförmige Rotoren. Bei der Umdrehung der Rotoren wird Gas in die Hohlräume zwischen der Verzahnung (vgl. dazu auch den Abschnitt über Verdrängerpumpen im Kapitel 6.7) gezogen und in den Zwischenräumen eingeschlossen. Das Volumen zwischen der Verzahnung wird entlang der Rotoren kontinuierlich verringert, sodass das eingeschlossene Gas schrittweise komprimiert wird und der Druck ansteigt. Der komprimierte Dampf wird weiter in den Kondensator befördert. Um Leckagen zwischen den Hohlräumen der Rotoren zu reduzieren, wird bei den meisten Schraubenkompressoren Öl auf die Gitterstrukturen gesprüht. Damit lässt sich auch bei geringen Umdrehungszahlen ein hoher Wirkungsgrad erreichen. Das Öl wird vor dem Kondensator über einen Ölabscheider aus dem Dampf entfernt.

Schraubenkompressoren werden in Großbetrieben verwendet. Einer ihrer größten Vorteile ist, dass ihre Leistung bis auf 10 % der Nennleistung heruntergefahren werden kann, ohne dass dabei übermäßige Stromverluste eintreten.

KONDENSATOR

Die im Verdampfer aufgenommene Wärme und die im Kompressor auf den Dampf übertragene Kompressionswärme werden durch Kühlen im Kondensator beseitigt.

Bei Kondensatoren unterscheidet man drei Bauarten:

- luftgekühlte Kondensatoren,

- flüssigkeitsgekühlte Kondensatoren und

- Verdampfungskondensatoren.

Die Auswahl des Kondensators wird von externen Faktoren wie der Wasserversorgung, dem Wasserpreis und der Betriebsdauer der Anlage bestimmt.

Luftgekühlte Kondensatoren waren bislang für kleinere Kälteanlagen am gebräuchlichsten, werden aber zunehmend auch in großen Anlagen verwendet. Gründe dafür sind rapide steigende Wasserkosten und gelegentlich auch Probleme bei der Wasserversorgung. In einem luftgekühlten Kondensator passiert das Kältemittel eine Kühlschlange mit Rippenelementen, die von Kühlluft umstrichen wird. Durch die Kühlung kondensiert das Kältemittel in der Kühlschlange und strömt dann zum Drosselventil.

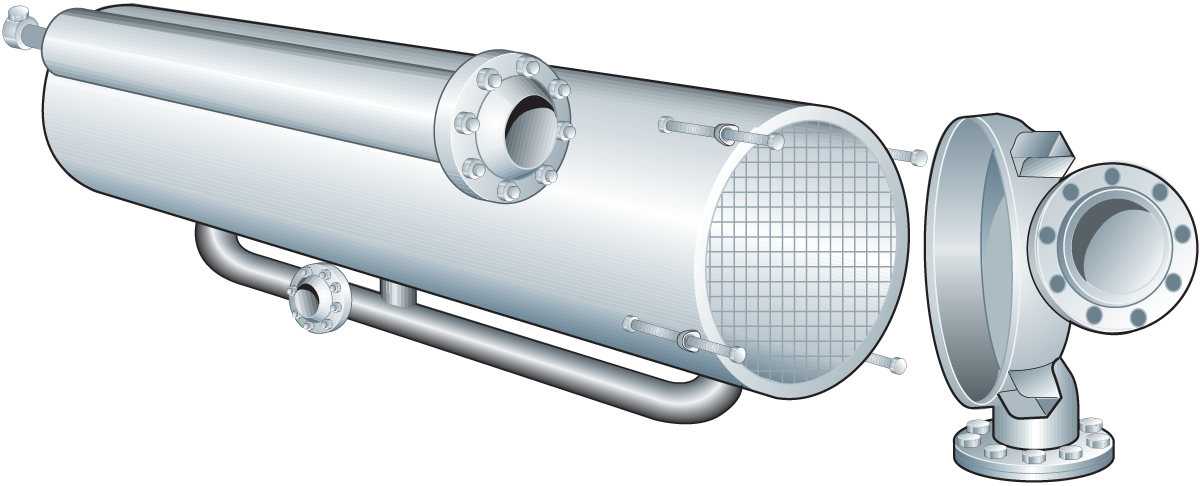

Der wassergekühlte Kondensator ist dort, wo preiswertes Wasser verfügbar ist, der wirtschaftlichste Kondensator. Am gebräuchlichsten ist der Rohrkondensator (Abb. 6.11.13). Hier strömt Kühlwasser durch die Rohre, während das Kältemittel an den Außenflächen der Rohre kühlt.

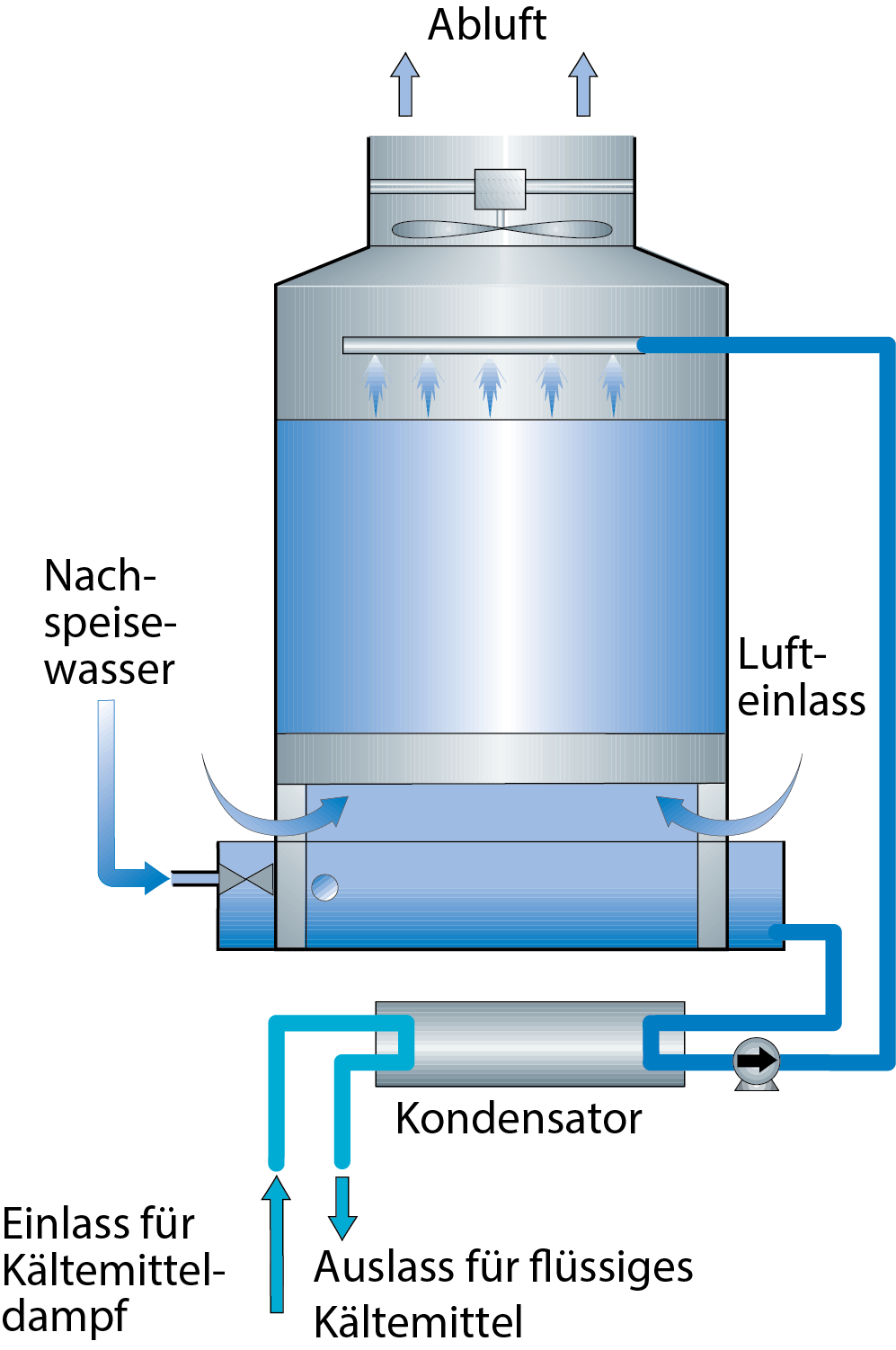

Der wassergekühlte Kondensator wird oft (Abb. 6.11.14) mit einem Kühlturm kombiniert. Das Kühlwasser kühlt sich im Kühlturm durch Luft ab und wird anschließend zum Kondensator gepumpt, wo es die Kondensationswärme aus dem Kältemittel aufnimmt. Von dort geht es zurück zum Kühlturm, um erneut über die Luft abgekühlt zu werden.

Der Verdampfungskondensator bildet eine Kombination aus einem luftgekühlten Kondensator und einem Kühlturm. Diese Bauart wird verwendet, wenn es an Kühlwasser mangelt oder die Kosten dafür zu hoch sind.

WEITERE AUSSTATTUNG

Die Beschreibung obiger Installationen wurde stark vereinfacht, um die Funktionsweise einer Kälteanlage zu verdeutlichen. Für einen sicheren Betrieb der Anlage sind viele weitere Komponenten nötig, wie z. B. Kältemitteltanks, Filter, Ölabscheider, Sicherheitsventile, Absperrventile, Füllstands-, Druck- und Temperatursensoren und andere Sicherheitseinrichtungen. Die Anlage kann mit automatischen Steuerungseinrichtungen ausgerüstet sein, die eine permanente Überwachung unnötig machen und so einen wirtschaftlicheren Betrieb sichern.

KÜHLSYSTEME IN MOLKEREIEN

In Molkereien wird zumeist Eiswasser als Kühlwasser verwendet. Wasser wird in einem Eiswassertank abgekühlt, in dem sich an den Verdampferschlangen Eis bildet.

Glykolsysteme werden dort verwendet, wo niedrige Temperaturen gefordert werden, die mit Wasser als Kühlmedium nicht erreicht werden können. Eine typische Lösung besteht aus 30 % Glykol und 70 % Wasser. Sie hat einen Gefrierpunkt von ca. –13 °C. In der Lebensmittelindustrie sollte nur Propylenglykol verwendet werden. Besteht auch nur im Entferntesten die Gefahr, dass das Kühlmedium mit dem Produkt in Berührung kommen kann, müssen alle Zusätze ungiftig sein. Diese Zusätze dienen dem Korrosionsschutz und zum Stabilisieren des Glykols.

Kühltürme liefern Wasser mit einer Temperatur nahe der Feuchtkugel- temperatur. Der Prozess braucht wenig Energie und kann preiswert Kühlwasser mit niedriger Temperatur liefern.

Direktkühler (sog. Chiller) werden verwendet, wenn den ganzen Tag über ein gleichmäßiger Bedarf an Kühlwasser besteht und man keine Energie in Form von Eis im Eiswassertank sammeln kann.

ROHRSYSTEME FÜR KÜHLWASSER

Werden für die Rohre keine rostbeständigen Rohrmaterialien verwendet, müssen sie durch Anstrich gegen Rost geschützt werden. Die Isolation muss wasserfest sein und eine Dampfsperre beinhalten, um einer Kondensation im Inneren der Isolierschicht vorzubeugen.

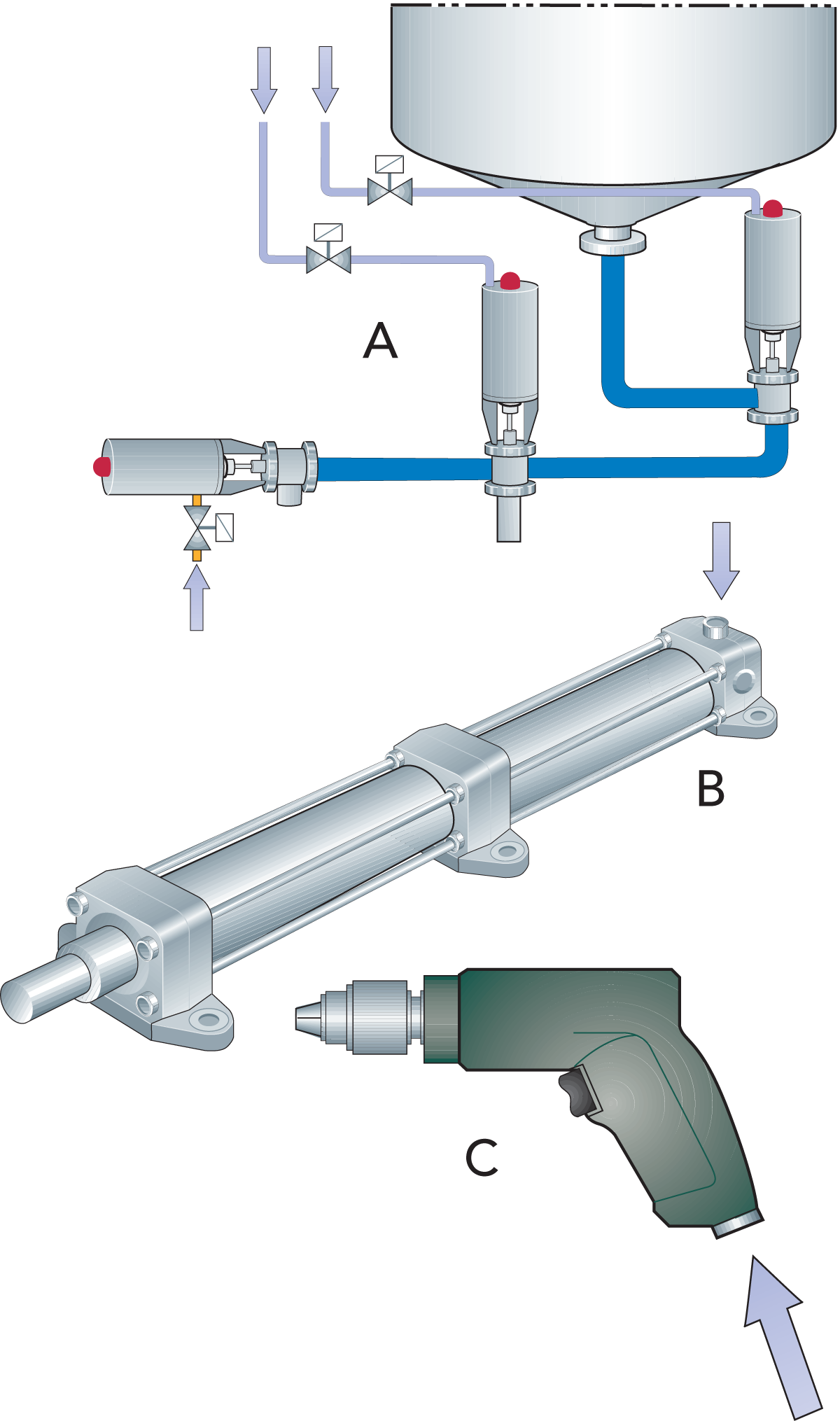

ERZEUGUNG VON DRUCKLUFT

Zur automatischen Steuerung, Überwachung und Regelung der verschiedenen Produktionsprozesse benötigen Molkereibetriebe zahlreiche hochentwickelte Instrumente und Anlagen. Pneumatisch betätigte Steuerungssysteme haben sich in der feuchten Atmosphäre einer Molkerei als zuverlässig erwiesen und werden vielfach eingesetzt. Ein zuverlässiger Betrieb erfordert eine von Verunreinigungen freie Druckluft, was einige Anforderungen an die Auslegung des Druckluftsystems stellt.

Druckluft wird auch anderweitig verwendet:

- zur Betätigung der Stellantriebe in einigen Maschinen wie z. B. Abfüllmaschinen,

- zum Ausblasen von Produkt aus Rohrleitungen,

- zum Rühren in großen Silotanks,

- für Pneumatikwerkzeuge in der Betriebswerkstatt.

ANFORDERUNGEN AN DRUCKLUFT

Die verschiedenen Anwendungen von Druckluft in Molkereien stellen unterschiedliche Anforderungen bzgl. Luftdruck, Trockenheit, Reinheit und Menge. Bezogen auf die Anforderungen an die Reinheit wird Druckluft in drei Güteklassen unterteilt:

- direkt produktberührende Druckluft. Druckluft dieser Güte sollte sauber, ölfrei, trocken, geruchlos und praktisch keimfrei sein. Von dieser hohen Güte werden nur relativ geringe Mengen benötigt. Der Versorgungsdruck liegt meist zwischen 200 und 300 kPa (2 bis 3 bar).

- Druckluft, die nicht mit dem Produkt in Kontakt kommt, aber trocken, sauber und vorzugsweise ölfrei sein muss, da sie zur Steuerung von Instrumenten und als Antriebsquelle für die Betätigung pneumatischer Komponenten, Ventile usw. dient. Druckluft dieser Güte wird mit einem Druck von 500 bis 600 kPa (5 bis 6 bar) bereitgestellt.

- Druckluft, die frei von festen Teilchen und so trocken wie möglich sein soll, da sie für Pneumatikwerkzeuge usw. benutzt wird. Der Versorgungsdruck von Druckluft dieser Güte liegt bei ca. 600 kPa (6 bar).

Unbehandelte Atmosphärenluft enthält stets Verunreinigungen. Sie finden sich in unbehandelter Druckluft, zusammen mit Verunreinigungen, die aus dem Kompressor stammen. Dies können Abriebteilchen oder Ölpartikel sein. Atmosphärenluft enthält zudem Wasserdampf, der entfernt werden muss, bevor die Druckluft den benötigten Qualitätsstandard aufweist.

Pneumatikmaschinen in der Molkerei und der Werkstatt nehmen die größten Druckluftmengen auf. Diese Luft muss mit einem Druck von 600 kPa (6 bar) bereitgestellt werden, wofür ein Kompressor mit einem Betriebsdruck von 700 kPa (7 bar) nötig ist, um den Druckverlust im Verteilersystem auszugleichen. Druckluft mit einem geringeren Druck als dem für die Instrumentensteuerung oder als Antriebsquelle für Werkzeuge nötigen Druck wird nur in geringen Mengen benötigt. Es wäre daher unwirtschaftlich, hierfür einen eigenen Kompressor vorzuhalten, da dafür dann auch ein separates Luftleitungssystem nötig wäre. Daher wird die Druckluft für alle Anwendungen aus einer zentralen Kompressorstation entnommen und danach individuell behandelt, um den verschiedenen Anforderungen für ihren Einsatzzweck zu entsprechen.

DRUCKLUFTINSTALLATION

Druckluft wird in einem Luftkompressor produziert. Soll die Luft ölfrei sein, können keine Kompressoren benutzt werden, bei denen die Kompressionskammer mit Öl geschmiert wird, um den Wirkungsgrad zu verbessern. Stattdessen sind ölfreie Kompressoren zu benutzen. Es ist praktisch unmöglich, absolut alle Ölanteile aus der Druckluft zu entfernen, es lässt sich jedoch ein Restölgehalt von lediglich 0,01 ppm erreichen.

Normalerweise werden zwei baugleiche Kompressoren benutzt, um den gesamten Druckluftbedarf einer Molkerei abzudecken. Die verwendeten Bauarten umfassen ölgeschmierte Kompressoren, Schraubenkompressoren mit ölfreien Verdichtungskammern, spezielle Kolbenkompressoren mit nicht geschmierten Zylindern und einer Ölabsperrung am Kurbelgehäuse sowie Turbokompressoren.

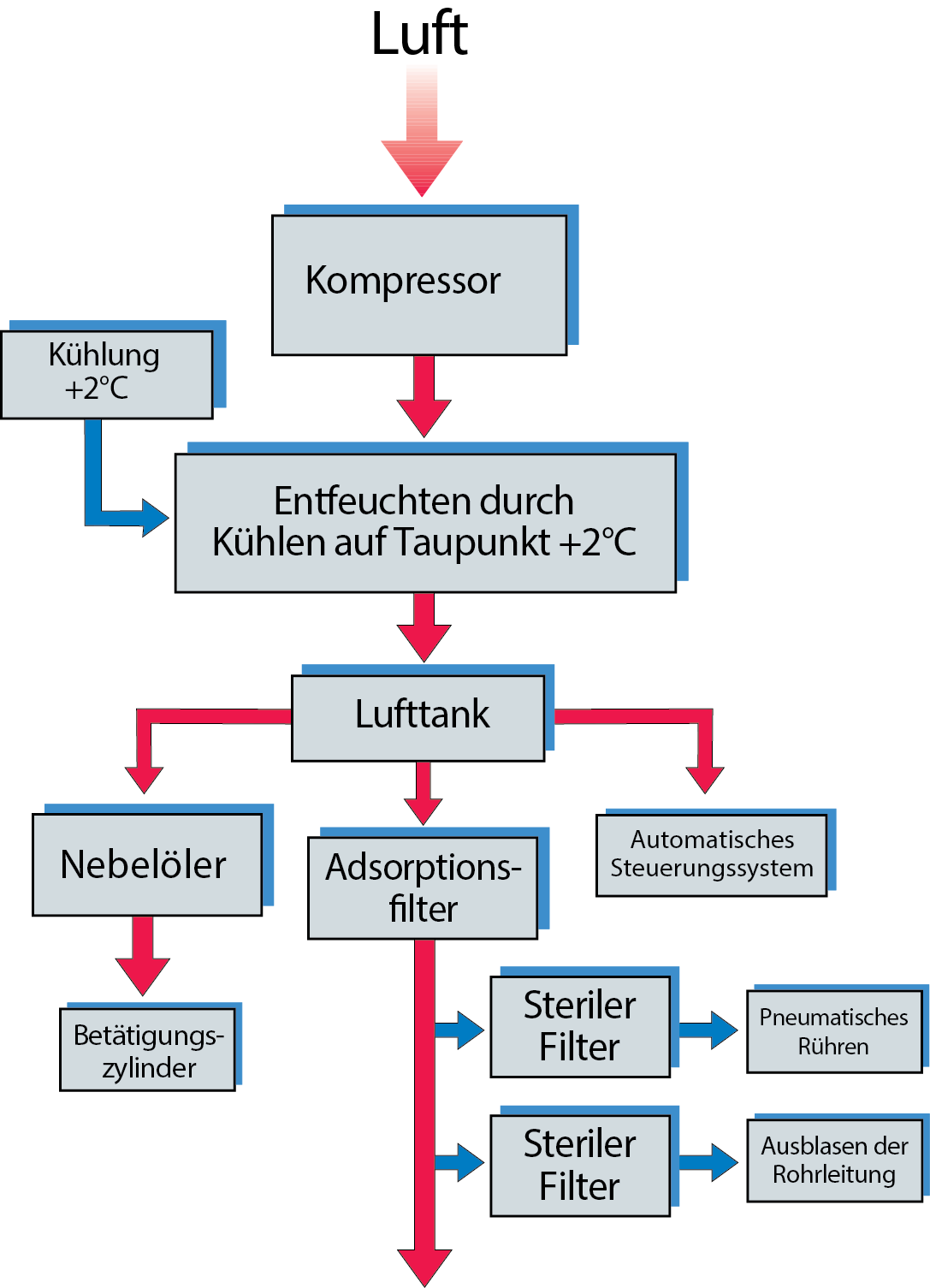

Abb. 6.11.16 zeigt ein Beispiel für eine Druckluftinstallation. Luft wird aus dem Kompressor zu einem Entfeuchter geleitet, in dem der Wasserdampf durch Kühlen und Abscheiden entfernt wird. Die trockene Luft wird anschließend zu einem Luftsammeltank geleitet. Die Druckluft wird von dort entnommen, um Instrumente, Ventile oder Betätigungszylinder usw. zu steuern.

Druckluft höchster Qualität, die in direkten Kontakt mit dem Produkt gelangt, z. B. bei pneumatischen Rührwerken in Tanks oder beim Entleeren von Produktleitungen, wird vor der Verwendung in Adsorptionsfiltern weiter getrocknet und anschließend mittels spezieller Filter sterilisiert.

ROHRLEITUNGSSYSTEM

Die rationellste Lösung besteht darin, eine einzige Kompressorstation und ein einziges Verteilernetzwerk für die Druckluft zu installieren. In modernen, hoch automatisierten Molkereien ist es von größter Bedeutung, dass Instrumente und Steuerungssysteme immer mit Druckluft mit richtigem Druck und in der benötigten Menge versorgt werden. In manchen Fällen kann es nötig sein, Regelmodule einzubauen, die die Druckluft zum Steuerungssystem leiten, damit die Luftzufuhr zu weniger sensiblen Teilen der Anlage abgestellt werden kann, wenn es Anzeichen für einen Druckabfall im Netzwerk gibt.

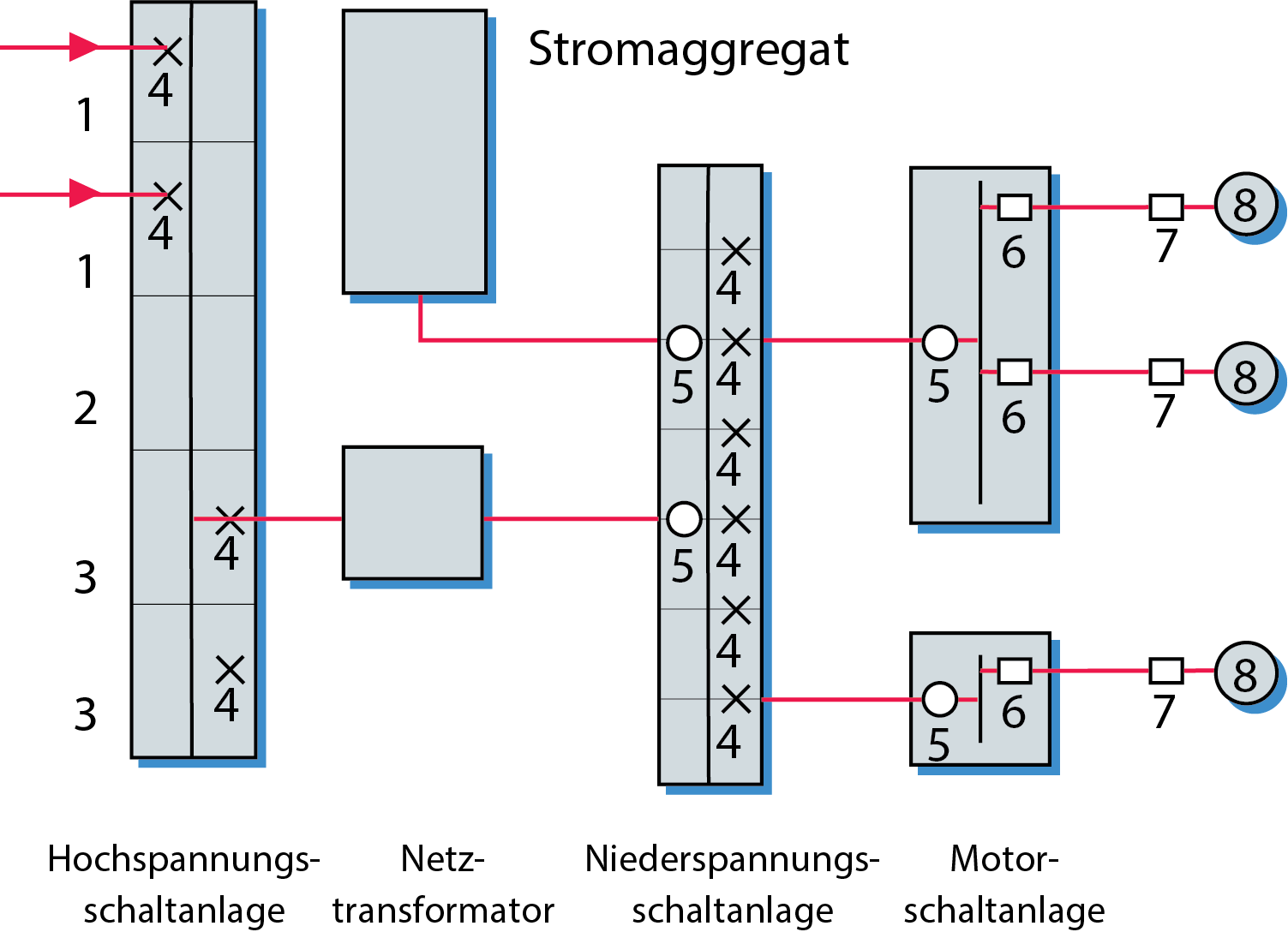

ELEKTRISCHE ENERGIE

Molkereien beziehen ihre elektrische Energie i. d. R. von lokalen Energieversorgungsunternehmen. Meist wird sie mit einer hohen Spannung von 3.000 bis 30.000 V geliefert, Molkereien mit einem Leistungsbedarf von bis zu 300 kW können jedoch auch mit einer Niederspannungsversorgung von 200 bis 440 V gespeist werden.

Hauptbestandteile des elektrischen Systems sind:

- Hochspannungsschaltanlage

- Transformatoren

- Niederspannungsschaltanlage

- Stromaggregat und

- Motorschaltanlagen (MCC).

HOCHSPANNUNGSSCHALTANLAGE

Die Hochspannungsschaltanlage bildet die Hauptverteilung für die Hochspannung.

Sie besteht aus einer Reihe von Schaltschränken mit einem zentralen Stromschienensystem, an das verschiedene Leistungsschalter angeschlossen sind. Einer oder mehrere Schaltschränke werden für die vom Versorgungsunternehmen kommende Einspeisespannung verwendet. Jede Versorgung bzw. jeder Schaltschrank ist mit einem Trennschalter zur Isolierung versehen. Hinter dem ersten Schaltschrank befindet sich ein Zähler für den Stromverbrauch. Hieran schließen sich Schaltschränke für die Verbraucherabgänge an, jeweils einer pro Transformator/Versorgung. Eine Molkerei besitzt meist zwischen einem und vier Transformatoren. Jeder ist mit einem Schutzschalter (Sicherungsschalter oder Lasttrennschalter mit Sicherung) ausgestattet, der die Stromzufuhr bei Überlast und dgl. unterbricht.

Setzt die Molkerei sehr leistungsstarke Motoren mit einer Nennleistung von 300 kW oder höher ein, können diese evtl. direkt mit höherer Spannung aus separaten Schaltschränken in der Schaltanlage versorgt werden.

NETZTRANSFORMATOR

Der Netztransformator wird über Kabel von der Hochspannungsschaltanlage versorgt. Er setzt hohe Spannungen, die sich in der Regel zwischen 200 und 440 V bewegen, in niedrigere Spannungen um. Der Leistungsbereich liegt zwischen 400 und 2.000 kVA.

Es gibt zwei Hauptarten von Transformatoren:

- ölisolierte zur Installation in Gebäuden oder im Freien und

- trockenisolierte zur Installation in Gebäuden.

Ölisolierte Transformatoren sind preiswerter, erfordern jedoch wegen des brennbaren Öls einen abgetrennten, feuersicheren Raum. Der Raum sollte mit einer Ölwanne unter dem Transformator ausgestattet sein, in der auslaufendes Öl aufgefangen werden kann.

Trockenisolierte Transformatoren enthalten kein brennbares Öl und können daher direkt in der Nähe der Verbraucher installiert werden. Transformatoren haben eine Verlustleistung von ca. 1 kW je 100 kVA. Diese wird als Wärme freigegeben und muss über die Lüftung abgeführt werden.

NIEDERSPANNUNGSSCHALTANLAGE

Die Niederspannungsschaltanlage bezieht ihren Strom über Kabel oder Stromschienen vom Netztransformator. Sie bildet die Hauptverteilung für die Niederspannung und beinhaltet Einrichtungen zum Schalten, Steuern und Schützen der abgehenden Verbraucher.

Die Größe des Netztransformators bestimmt auch die Größe des Hauptschalters und des Stromschienensystems der Schaltanlage.

Die Schaltanlage besteht aus:

- einem Einspeisungsfeld mit Hauptschalter zur Isolation der Schaltanlage sowie Instrumenten zur Überwachung der Spannung, Stromstärke usw.,

- verschiedenen Abgängen zu großen Stromverbrauchern wie Motorschalt- anlagen, Homogenisatoren usw. Jede Leitung hat einen Sicherungsschalter oder Lasttrenner mit Sicherung zum Schutz der Kabel und angeschlossenen Verbraucher sowie

- eine Einheit zur Blindstromkompensation (nicht zwingend).

STROMAGGREGAT

Zur lokalen Stromerzeugung kann ein Stromaggregat benutzt werden. Es kann kontinuierlich oder als Reserveaggregat zur Absicherung bei einem Stromausfall seitens des Energieversorgers betrieben werden. Das Aggregat wird in der Regel mit Diesel betrieben, hat seine eigenen Bedienelemente und liefert Niederspannung. Bei Bedarf können mehrere Stromaggregate parallel betrieben werden.

MOTORSCHALTANLAGE

Die Motorschaltanlagen (Motor Control Centres, MCCs) werden über Kabel aus der Niederspannungsschaltanlage mit Strom versorgt. Sie steuern, schützen und verteilen den Strom an die Endverbraucher im Betrieb.

Eine Motorschaltanlage umfasst ein Einspeisefeld mit Hauptschalter zur Isolierung und weitere Felder mit Versorgungsabgängen für Maschinen und Motoren.

Die gebräuchlichsten Versorgungsabgänge sind:

- Ein- oder Dreiphasen-Schutzschalter (oder Sicherungen)

- Motorstarter für direktes Hochfahren am Netz

- Motorstarter für Stern-Dreieck-Anlauf

- Zweistufige Starter

- Drehzahlveränderbare Antriebe (über Frequenzumrichter)

Meist werden mehrere Verbraucher von einer Motorschaltanlage versorgt. Einige Maschinen besitzen aber auch eine integrierte Bedieneinheit/Motorschaltanlage mit allen notwendigen Einrichtungen.

Motorschaltanlagen können wie folgt gesteuert werden:

- manuell durch in der Schaltschranktür eingebaute Schalter,

- manuell durch im Produktionsbereich befindliche Druckknopftafeln oder

- elektronisch durch in der Motorschaltanlage oder in einem zentralen Leitstand befindliche Steuerungssysteme.

Einzelne Maschinen und Motoren werden über Kabel aus den Motorschaltanlagen mit Strom versorgt. Diese Kabel sind i. d. R. in Kabelträgern oder Rohren verlegt. Für Servicearbeiten ist in der Nähe von jedem Motor ein Trennschalter (Sicherheitsschalter) eingebaut.

Alle verwendeten Materialien müssen über eine geeignete Schutzart (IP = International-Protection-Klassifizierung) gegen das Eindringen von festen Objekten und Wasser verfügen, abhängig von der Umgebung, in der sie installiert sind. Internationale Standards regeln die Einteilung dieser Schutzarten. Meist wird im Prozess- und Verpackungsbereich eine Schutzart von IP 54 gefordert.

AUSLEGUNG VON ELEKTROINSTALLATIONEN

Bei der Planung der vorstehenden Elektroinstallationen müssen nationale gesetzliche Vorgaben, Regeln und Standards befolgt werden. Heute entsprechen die meisten nationalen Standards internationalen Normen. Einige davon sind zwingend zu erfüllen. Andere bilden lediglich Empfehlungen.

Die elektrische Standards regelnde Organisation ist die IEC, International Electrotechnical Commission. Sie wurde 1906 gegründet und lehrte die Elektriker eine einheitliche Sprache sowie, ihre Planungen in ähnlicher Weise aufzustellen. In Europa gibt es daneben das Europäische Komitee für elektrotechnische Normung namens CENELEC (Comité Européen de Normalisation Électrotechnique).

In den EU-Ländern bestehen einige EU-Richtlinien, die befolgt werden müssen, wie z. B. die Maschinenrichtlinie, die Niederspannungsanlagenrichtlinie und die Richtlinie zur Elektromagnetischen Verträglichkeit (EMV). Hersteller, die diese Richtlinien befolgen, dürfen ihre Anlagen mit dem CE-Zeichen versehen.

Elektrische Anlagen werden auch hinsichtlich ihrer verschiedenen Erdungs- und Verkabelungsanforderungen geplant. Die folgenden Systeme sind in den Standards definiert:

TN-System – ein System, bei dem eine oder mehrere Stellen der Stromquelle direkt geerdet und die freiliegenden leitfähigen Teile der Installation damit über Schutzleiter verbunden sind.

TN-C-System – ein System, bei dem die Neutral- und Schutzleiterfunktionen im gesamten System in einem einzigen Leiter vereint sind (auch als 4-poliges System bezeichnet).

TN-S-System – ein System mit getrennten Neutral- und Schutzleitern im gesamten System (auch als 5-poliges System bezeichnet).

TT-System – ein System, bei dem eine Stelle der Stromquelle direkt geerdet ist, die freiliegenden leitfähigen Teile der Installation geerdet und die Elektroden von den Erdungselektroden der Stromquelle elektrisch unabhängig sind. IT-System – ein System, das keine direkte Verbindung zwischen spannungsführenden Teilen und der Erde hat, wobei die freiliegenden leitfähigen Teile der Elektroinstallation geerdet werden.

Am gebräuchlichsten ist eine Kombination zweier eben erwähnter Systeme, das TN-C-S-System, bestehend aus einem TN-C- und einem TN-S-System. Hier findet sich meist ein TN-C-System bis zu den Motorschaltanlagen und ein TN-S-System innerhalb der Motorschaltanlage sowie danach hin zu den Verbrauchsstellen in Prozess, Abfüllung und Verpackung.

Die heutigen Elektroanlagen sind zunehmend komplexer geworden und stellen hohe Anforderungen an die Sicherheit und Genauigkeit. Der Einsatz von lärmerzeugenden Geräten wie beispielsweise Frequenzumrichtern hat den allgemeinen Lärmpegel bei der Stromversorgung erhöht. Moderne Steuerungen sind ebenfalls komplizierter geworden, da man sowohl die Elektrik als auch das Steuerungssystem korrekt und koordiniert installieren muss. Von besonderer Bedeutung sind hier korrekte Erdungs- und Kabelinstallationen.