MOLKEREI-SEPARATOREN UND MILCHSTANDARDISIERUNG

Zentrifugalseparatoren

AUS DER GESCHICHTE

ln der Ausgabe der „Milch-Zeitung" vom 18. April 1877 wurde eine Erfindung zum Separieren von Rahm aus Milch beschrieben. Dabei handelte es sich um „eine Trommel, die in Rotation versetzt wird und die nach einer bestimmten Zeit den Rahm auf die Oberfläche aufschwimmen lässt, von wo er in der üblichen Art und Weise abgeschöpft werden kann".

Nachdem der junge schwedische Ingenieur Gustaf de Laval dies gelesen hatte, sagte er: „Ich werde beweisen, dass die Zentrifugalkraft in Schweden ebenso wirkt wie in Deutschland." Die Tageszeitung „Stockholms Dagblad" berichtete daraufhin am 15.1.1879: „Ein Zentrifugalseparator für Rahm wird hier seit gestern gezeigt und kann täglich zwischen 11 und 12 Uhr im ersten Stock des Hauses Nummer 41 in der Regeringsgatan besichtigt werden. Der Separator kann an eine Trommel angebunden werden, die von einem Riemen über eine Riemenscheibe angetrieben wird. Der Rahm, der leichter als Milch ist, wird durch Zentrifugalkraft an die Oberfläche der Milch getrieben und strömt in einen Kanal, der in ein Sammelgefäß führt. Darunter liegend wird die entrahmte Milch zur Peripherie der Trommel getrieben und über einen weiteren Kanal in ein separates Sammelgefäß geführt".

Die von Gustaf de Laval ab 1890 gebauten Separatoren waren mit speziell geformten konischen Tellerscheiben ausgestattet, wofür der Deutsche Freiherr von Becholtsheim 1888 ein Patent erhalten hatte, das 1889 von der schwedischen Firma AB Separator übernommen wurde, bei der Gustaf de Laval Miteigentümer war.

Heute haben die meisten Bauarten ähnlicher Maschinen noch immer konische Tellereinsätze.

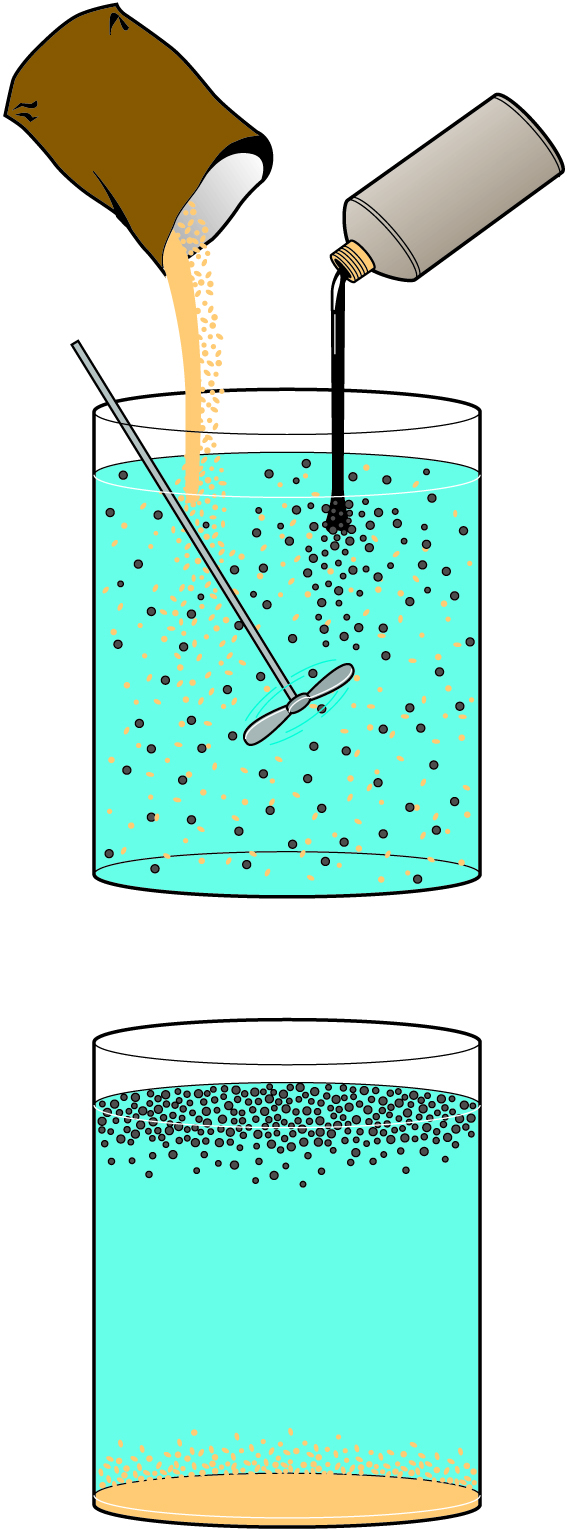

SEDIMENTATION DURCH SCHWERKRAFT

Historisch betrachtet ist der Molkereiseparator eine neue Erfindung. Bis vor 125 Jahren basierte die Technik der Separation eines Stoffes von einem anderen auf dem natürlichen Prozess der Sedimentation durch Schwerkraft.

Sedimentationsprozesse finden ständig statt: Lehmteilchen in Pfützen setzen sich schnell ab und hinterlassen klares Wasser. Sandwolken, die durch Wellen oder die Füße von Badenden aufgewirbelt werden, verhalten sich ebenso. Öl, das ins Meer fließt, ist leichter als Wasser, steigt auf und bildet einen Ölfilm auf der Wasseroberfläche.

Die Sedimentation durch Schwerkraft war die erste Technik, die in Molkereien zur Trennung von Rahm aus Milch verwendet wurde. Frisch ermolkene Milch wurde in einem Gefäß stehen gelassen. Nach einiger Zeit lagerten sich die Fettkügelchen zusammen und trieben zur Oberfläche, wo sie eine Rahmschicht auf der Milch ausbildeten. Diese konnte dann von Hand abgeschöpft werden.

VORAUSSETZUNGEN FÜR DIE SEDIMENTATION

Die zu behandelnde Flüssigkeit muss eine Dispersion sein, eine Mischung aus zwei oder mehr Phasen, von denen eine kontinuierlich ist. ln Milch bildet das Milchserum, also die Magermilch, diese kontinuierliche Phase. Fett ist in der Magermilch als Fettkügelchen mit unterschiedlichen Durchmessern von bis zu 15 μm dispergiert. Milch enthält daneben eine dritte Phase, die aus dispergierten Festpartikeln wie Euterzellen, pulverisiertem Stroh, Haaren usw. besteht.

Die zu trennenden Phasen dürfen nicht ineinander löslich sein. Gelöste Stoffe lassen sich über eine Sedimentation nicht trennen.

Gelöste Laktose kann nicht mit Hilfe der Zentrifugalkraft abgetrennt werden. Sie kann jedoch kristallisiert werden. Anschließend können die Laktosekristalle mittels Zentrifugation abgetrennt werden.

Die zu separierenden Phasen müssen auch verschiedene Dichten aufweisen. Die in der Milch vorliegenden Phasen erfüllen diese Voraussetzung, die festen Verunreinigungen haben eine höhere Dichte als Magermilch, die Fettkügelchen eine geringere.

PRINZIP DER SEDIMENTATION

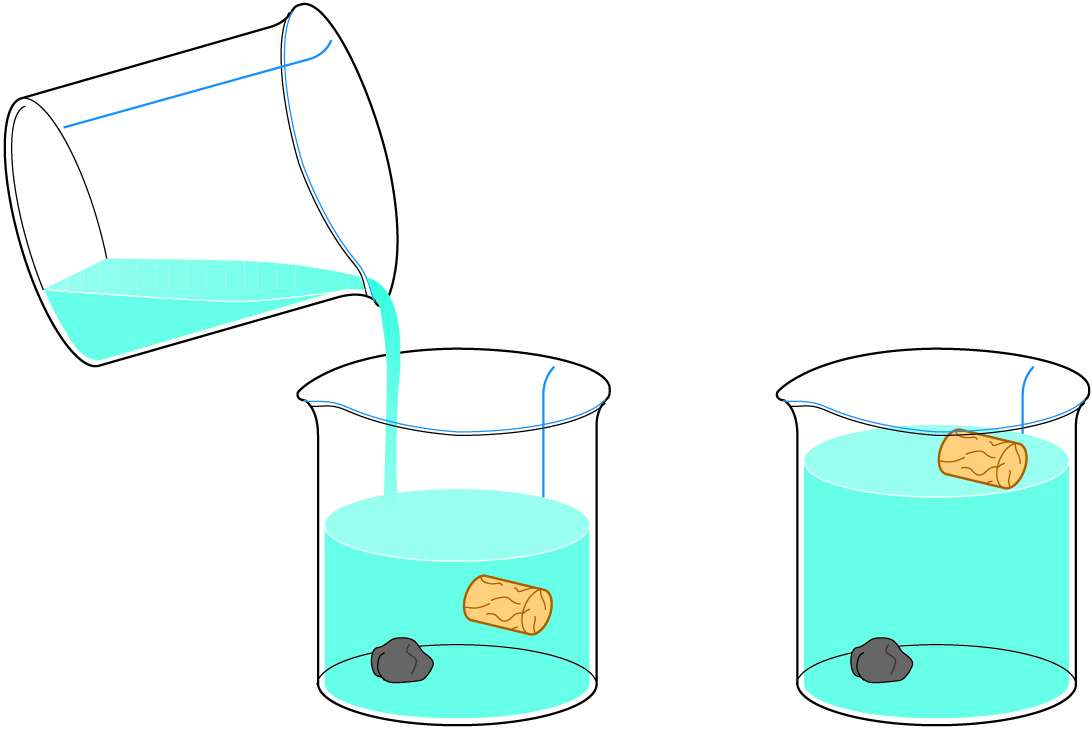

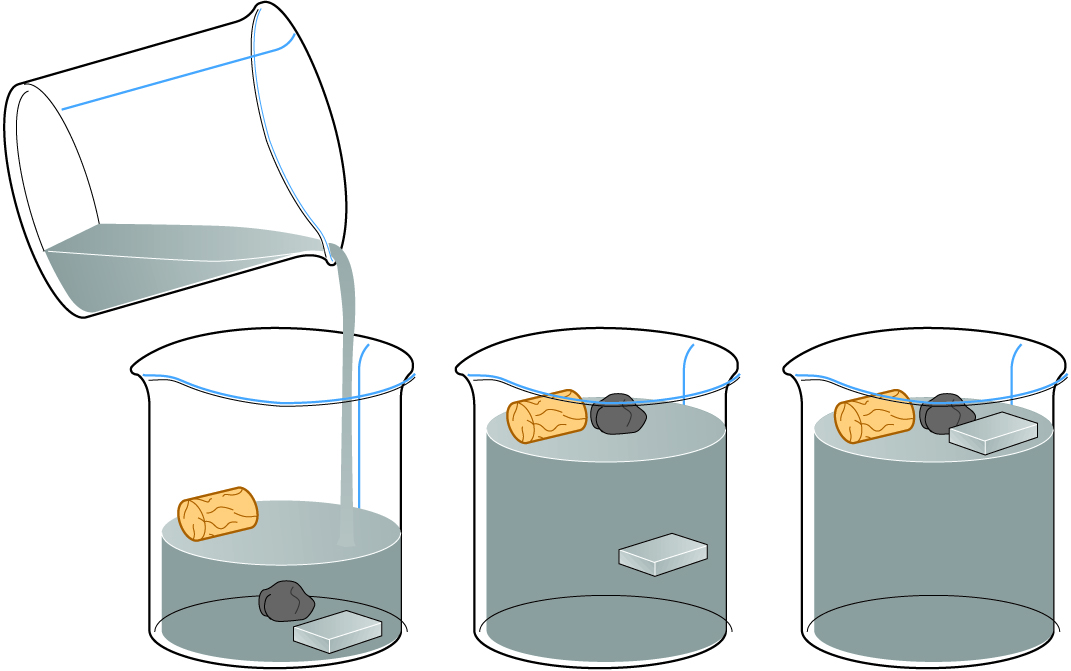

Wird ein Stein ins Wasser geworfen, wäre man überrascht, wenn er nicht sinkt. Ähnlich erwartet man auch von einem Korken, dass er schwimmt. Wir wissen aus Erfahrung, dass ein Stein schwerer und ein Korken leichter ist als Wasser.

Was passiert aber, wenn man einen Stein in Quecksilber wirft, einem flüssigen Metall mit einer sehr hohen Dichte? Oder, wenn man ein Stück Eisen in Quecksilber werfen würde? Wir haben ganz einfach keine Erfahrung, um das Ergebnis vorhersagen zu können. Man würde evtl. erwarten, dass zumindest das Eisenstück sinkt. Tatsächlich schwimmen aber beide, Eisen wie Stein, auf.

Dichte

Jeder Stoff hat die physikalische Eigenschaft der Dichte. Dichte bildet ein Maß dafür, wie schwer ein Stoff ist und wird in kg/m3 ausgedrückt. Wiegt man einen Kubikmeter Eisen, zeigt die Waage als Ergebnis 7.860 kg. Die Dichte von Eisen beträgt also 7.860 kg/m3. Die Dichte von Wasser beträgt bei Raumtemperatur 1.000 kg/m3 und die von Granit, Korken und Quecksilber liegen bei 2.700, 180 bzw. 13.550 kg/m3.

Wird ein Objekt in eine Flüssigkeit geworfen, dann entscheidet im Grunde seine Dichte verglichen mit der Flüssigkeit darüber, ob es sinkt oder schwimmt. Ist die Dichte des Objektes höher als die umgebende Flüssigkeit, sinkt es ab, ist seine Dichte geringer, schwimmt es auf.

Die Dichte wird allgemein mit dem griechischen Buchstaben ρ bezeichnet. Bei einer Dichte des Teilchens von ρp und einer Dichte der Flüssigkeit von ρl kann man über (ρp – ρ) die Dichtedifferenz zwischen dem Teilchen und der Flüssigkeit berechnen. Wirft man einen Stein in Wasser, ermittelt sich die Dichtedifferenz mit (2.700 – 1.000) = 1.700 kg/m3. Das Ergebnis ist positiv, dies bedeutet, die Dichte des Steines ist höher als die von Wasser – er sinkt.

Das Ergebnis für Kork in Wasser ermittelt sich mit (180 – 1.000) = – 820 kg/ m3. Diesmal ist die erhaltene Zahl negativ. Wegen seiner niedrigen Dichte schwimmt Kork auf Wasser, er bewegt sich gegen die Schwerkraft.

Geschwindigkeit von Sedimentation und Aufrahmen

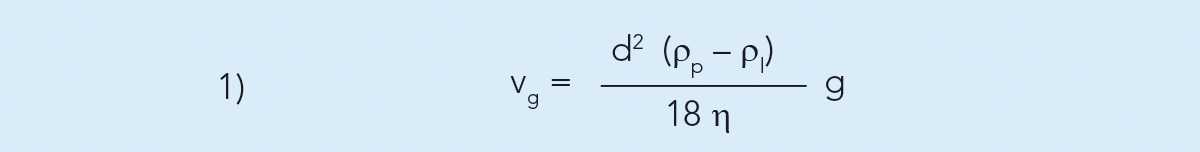

Festpartikel oder Flüssigkeitstropfen, die sich durch ein (flüssiges) viskoses Medium unter dem Einfluss der Schwerkraft bewegen, bekommen letztlich eine konstante Geschwindigkeit. Diese wird als Sedimentationsgeschwindigkeit bezeichnet. Ist die Dichte des Partikels geringer als die des flüssigen Mediums, treibt es mit der Aufrahm- bzw. Auftriebsgeschwindigkeit an die Oberfläche. Diese Geschwindigkeiten bezeichnet man mit vg (g = Schwerkraft). Die Höhe der Sedimentations-/Aufrahmgeschwindigkeit bemisst sich nach den folgenden physikalischen Größen:

- Partikeldurchmesser d m

- Partikeldichte ρp kg/m3

- Dichte der kontinuierlichen Phase ρl kg/m3

- Viskosität der kontinuierlichen Phase η kg/m s

- Erdschwerkraft g = 9,81 m/s2

Sind die zahlenmäßigen Werte dieser Größen bekannt, lässt sich die Sedimentations-/ Aufrahm- bzw. Auftriebsgeschwindigkeit des Teilchens oder Tropfens durch folgende aus dem Stoke'schen Gesetz abgeleitete Formel berechnen:

Die obige Formel (Gleichung 1) zeigt, dass die Sedimentations-/Aufrahm- bzw. Auftriebsgeschwindigkeit des Teilchens oder Tropfens

- mit dem Quadrat des Teilchendurchmessers steigt, das heißt, dass ein Teilchen mit d = 2 μm viermal schneller sinkt oder aufschwimmt (22 = 4) als ein Teilchen mit d = 1 μm.

- mit zunehmender Dichtedifferenz zwischen den Phasen steigt und

- mit abnehmender Viskosität der kontinuierlichen Phase steigt.

Aufrahm- bzw. Auftriebsgeschwindigkeit eines Fettkügelchens

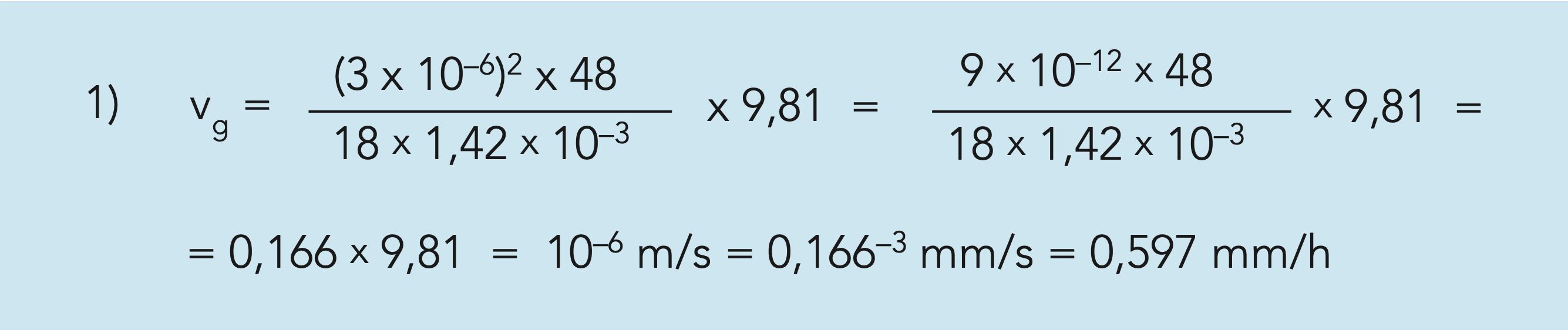

Steht Frischmilch in einem Gefäß, so beginnen die Fettkügelchen, an die Oberfläche zu steigen. Die Aufrahm- bzw. Auftriebsgeschwindigkeit kann mit der oben stehenden Formel ebenso berechnet werden. Bei ca. 35°C ergeben sich folgende Durchschnittswerte:

d= 3 μm = 3 x 10–6 m Durchmesser der Fettkügelchen

(ρp – ρl) = (980 – 1 028) = – 48 кг/m3

h= 1.42 cP (Centipoise) = 1.42 x 10–3 kg/m x s

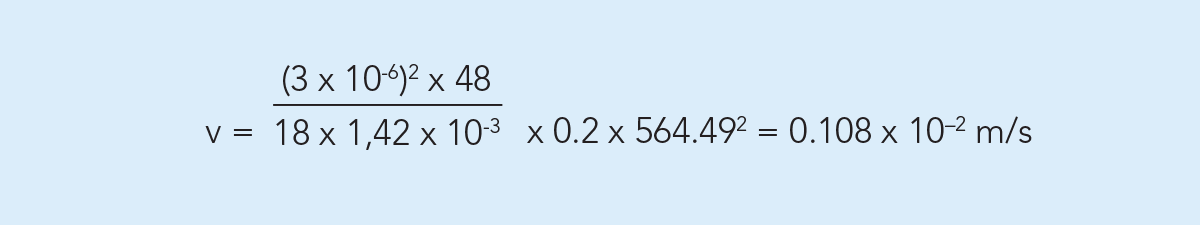

Durch Einsetzen der Werte in die Formel ergibt sich:

Wie oben erwähnt, steigen Fettkügelchen sehr langsam auf. Ein Fettkügelchen mit einem Durchmesser von 3 μm bewegt sich mit einer Aufrahm- bzw. Auftriebsgeschwindigkeit von 0,6 mm/h. Die Aufrahmgeschwindigkeit eines doppelt so großen Fettkügelchens beträgt 22 x 0,6 = 2,4 mm/h. Tatsächlich lagern sich Fettkügelchen aber zu größeren Aggregaten zusammen, sodass die Aufrahmung sehr viel schneller erfolgt.

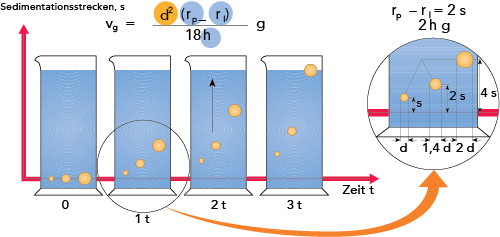

Abbildung 6.2.6 zeigt schematisch auf, wie sich Fettkügelchen verschiedener Durchmesser unter dem Einfluss der Schwerkraft durch das Milchserum bewegen. Zum Zeitpunkt 0 befinden sich die Fettkügelchen am Boden des Gefäßes. Nach t Minuten ist die Aufrahmung in einem bestimmten Maße vorangeschritten, bei 3 Minuten hat das größte Fettkügelchen die Oberfläche erreicht. Zu diesem Zeitpunkt hat das mittelgroße Fettkügelchen den halben Weg zurückgelegt, das kleinste hat aber erst ein Viertel der Distanz bewältigt. Das mittelgroße Fettkügelchen erreicht die Oberfläche nach 6 Minuten, das kleinste benötigt 12 Minuten.

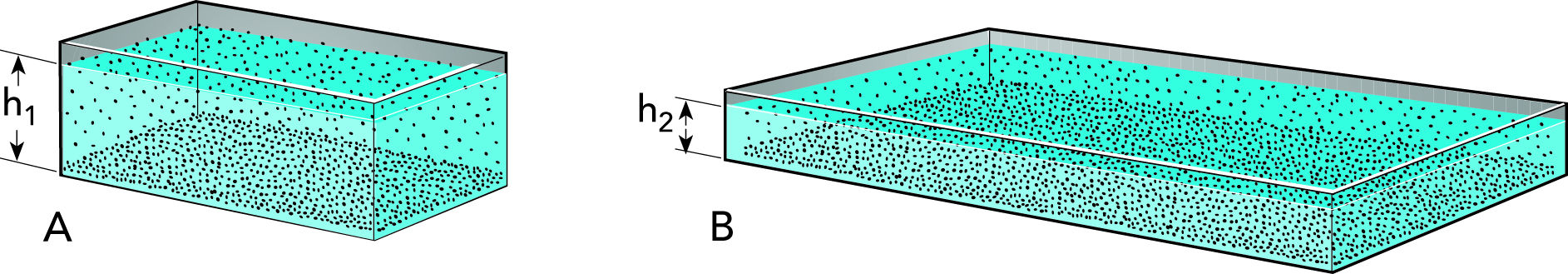

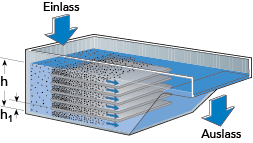

CHARGENSEPARATION DURCH SCHWERKRAFT

Der in Abb. 6.2.7 gezeigte Behälter enthält eine Suspension mit einer aus festen Partikeln bestehenden dispersen Phase mit konstantem Teilchendurchmesser und einer höheren Dichte als die Flüssigkeit. Damit sich alle Partikel am Boden sammeln können, muss die Suspension lange genug stehen bleiben, damit die Teilchen von der Oberfläche auf den Boden sinken. Die Sedimentationsstrecke beträgt in diesem Fall h1 m. Die für eine vollständige Separation benötigte Zeit lässt sich verkürzen, wenn die Sedimentationsstrecke verringert wird. Beim Behälter (B) wurde die Höhe reduziert, aber die Grundfläche vergrößert, sodass sich insgesamt dasselbe Volumen ergibt. Die Sedimentationsstrecke (h2) ist auf ein Fünftel von h1 verringert, demzufolge verkürzt sich auch die für ein vollständiges Abscheiden erforderliche Zeit auf ein Fünftel. Je stärker Sedimentationsstrecke und -zeit verringert werden, desto größer ist die Bodenfläche, die der Behälter benötigt.

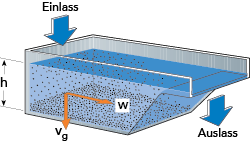

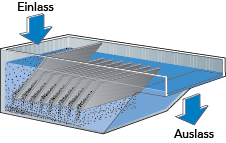

KONTINUIERLICHE SEPARATION DURCH SCHWERKRAFT

Ein einfacher Behälter für die kontinuierliche Separation von Teilchen ungleichen Durchmessers aus einer Flüssigkeit wird in Abb. 6.2.8 gezeigt. Die Flüssigkeit fließt mit konstanter Geschwindigkeit durch diesen Behälter und verlässt ihn am anderen Ende durch einen Überlauf. Auf dem Weg setzen sich die Teilchen je nach ihrem Durchmesser mit unterschiedlicher Geschwindigkeit ab.

Trennplatten steigern die Kapazität

Die Leistung des Sedimentationsbehälters kann gesteigert werden, wenn die Bodenfläche erhöht wird, doch macht ihn dies groß und sperrig. Man kann stattdessen die für eine Separation zur Verfügung stehende Fläche durch Einsatz horizontaler Trennplatten im Behälter vergrößern, wie in Abb. 6.2.9 illustriert.

Damit wird eine Reihe von „Separationskanälen" gebildet, in denen die Sedimentation der Partikel mit derselben Rate erfolgt wie im Behälter in Abb. 6.2.8. Die Gesamtleistung des Behälters wird durch die Anzahl der Separationskanäle multipliziert. Die gesamte für die Separation zur Verfügung stehende Fläche (d. h. die Zahl der Trennplatten) multipliziert mit der Zahl der Separationskanäle bestimmt die ohne Leistungsverlust mögliche maximale Durchflussmenge, d. h. ohne dass Teilchen, deren Größe über einer vorbestimmten Grenzgröße liegt, mit der geklärten Flüssigkeit abströmen.

Wird eine Suspension kontinuierlich in einem Behälter mit horizontalen Trennplatten separiert, setzen sich die Separationskanäle allmählich durch Anhäufung der abgetrennten Teilchen zu. Die Separation kommt zum Stillstand.

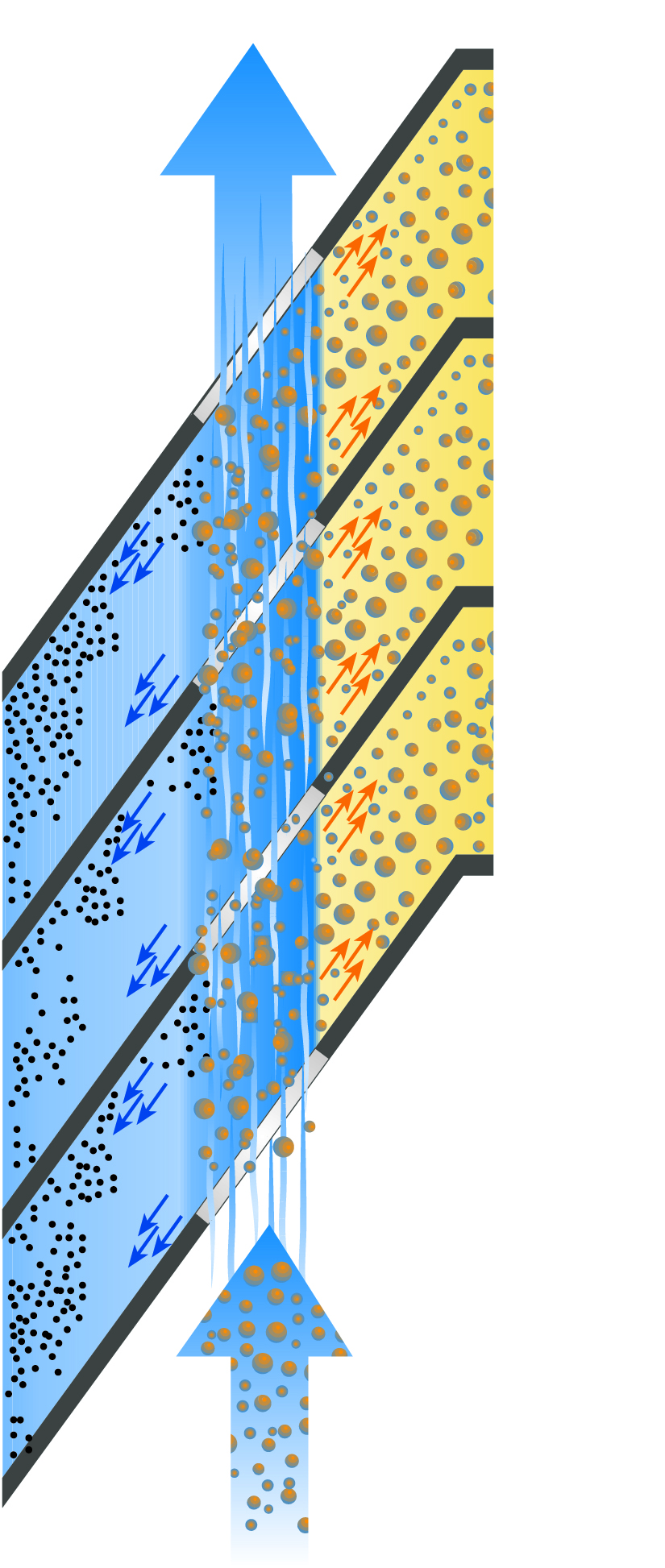

Verfügt der Behälter stattdessen über geneigte Platten wie in Abb. 6.2.10, bewegen sich die auf den Platten abgesetzten Teilchen unter dem Einfluss der Schwerkraft die Platten hinab und sammeln sich am Boden des Behälters.

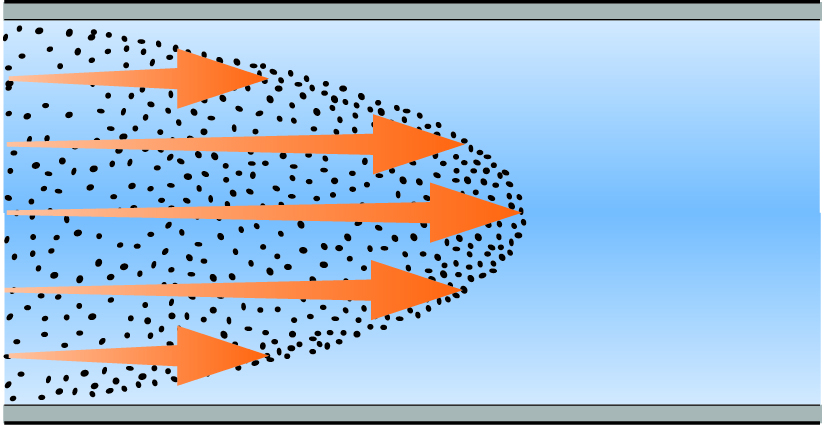

Wieso werden die auf den Platten abgesetzten Partikel nicht von dem Flüssigkeitsstrom zwischen den Platten aufwärts mitgespült? Die Erklärung liefert Abb. 6.2.11, die einen Querschnitt durch einen Teil des Separationskanals zeigt. Beim Strömen der Flüssigkeit durch die Platten wird ihre Geschwindigkeit an der Grenzschicht direkt an den Platten durch Reibung auf Null reduziert.

Diese stationäre Grenzschicht übt einen Bremseffekt auf die nächste Schicht aus usw., bis zum Zentrum des Kanals, in dem die Geschwindigkeit am höchsten ist. Das in der Abbildung gezeigte Geschwindigkeitsprofil wird ausgebildet – die Strömung im Kanal ist laminar. Die in der Grenzschicht befindlichen abgesetzten Teilchen werden folglich allein von der Schwerkraft beeinflusst.

Die Fläche wird verwendet, um den maximalen Durchfluss durch ein Gefäß mit geneigten Trennplatten zu berechnen.

Um die Leistung eines Separationsgefäßes voll nutzen zu können, muss eine maximale Fläche vorgehalten werden, auf der sich die Teilchen absetzen können. Die Sedimentationsstrecke beeinflusst die Leistung nicht direkt, doch muss eine gewisse Mindesthöhe für den Fließkanal eingehalten werden, damit sich die Kanäle nicht durch abgeschiedene Teilchen zusetzen.

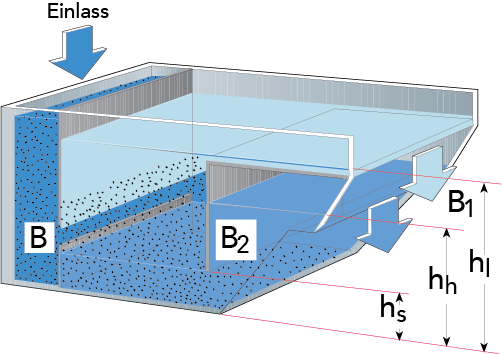

KONTINUIERLICHE SEPARATION EINER FESTEN PHASE UND ZWEIER FLÜSSIGER PHASEN

Ein ähnlich dem in Abb. 6.2.12 aufgebautes Gerät kann zur Separation zweier vermischter Flüssigkeiten durch Schwerkraft sowie zur gleichzeitigen Abscheidung geschlämmter Feststoffe aus dem Gemisch verwendet werden. Die Dispersion strömt abwärts durch den Einlauf B ein. Horizontal auf dem Niveau von B bildet sich eine Grenzschicht. Aus dieser setzen sich die festen Teilchen (die eine höhere Dichte als die beiden Flüssigkeiten haben) auf den Boden des Behälters ab. Die leichtere der beiden flüssigen Phasen steigt an die Oberfläche und strömt über den Überlauf B1 aus. Die Flüssigkeit mit höherer Dichte bewegt sich nach unten und strömt unter der Platte B2 aus dem unteren Ablauf. B2 hindert die leichtere Flüssigkeit daran, in die falsche Richtung zu fließen.

SEPARATION DURCH ZENTRIFUGALKRAFT

SEDIMENTATIONSGESCHWINDIGKEIT

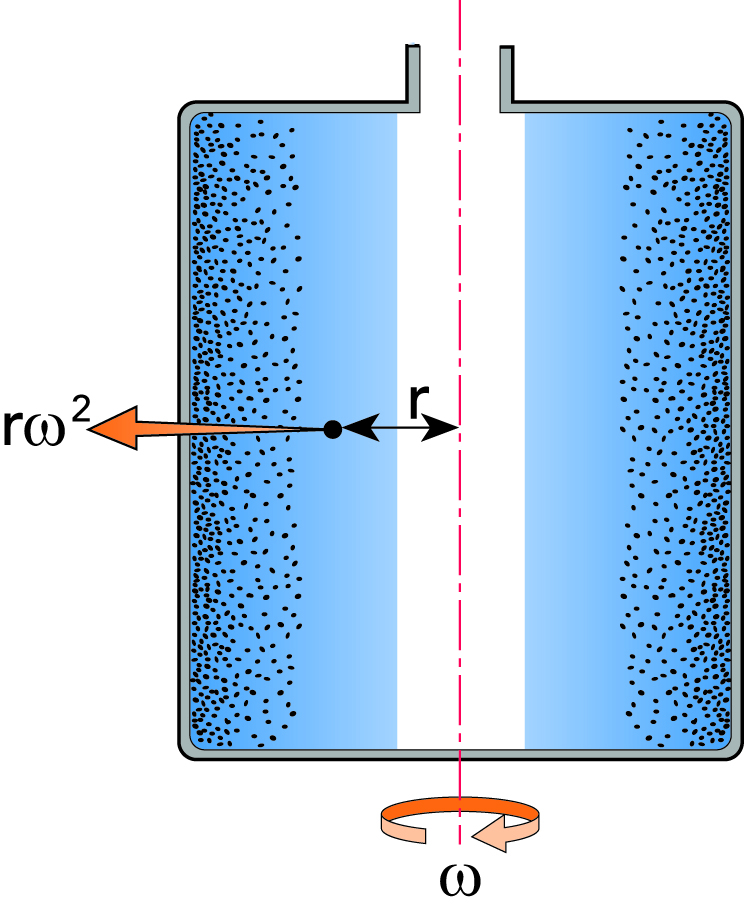

Wenn ein Behälter mit Flüssigkeit befüllt und in Rotation versetzt wird (vgl. Abb. 6.2.13), tritt Zentrifugalkraft ein. Dies führt zur Zentrifugalbeschleunigung „a". Diese Zentrifugalbeschleunigung ist nicht konstant wie die der Schwerkraft „g" in einem ruhenden Behälter. Sie steigt mit dem Abstand von der Rotationsachse (Radius, r) und der Rotationsgeschwindigkeit, die als Winkelgeschwindigkeit ω ausgedrückt wird (vgl. Abb. 6.2.14).

Die Beschleunigung kann über die Formel 2) berechnet werden.

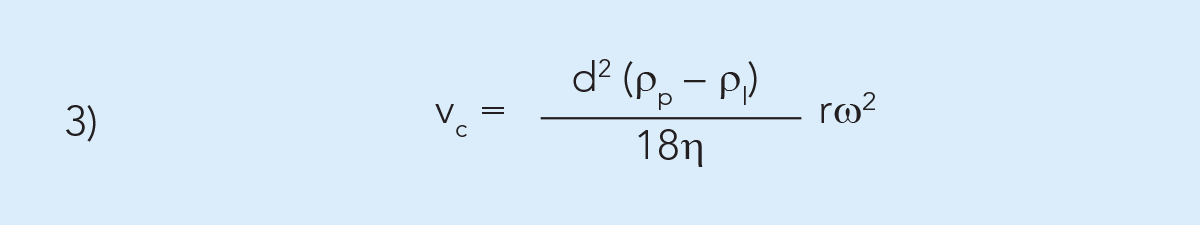

Die folgende Formel 3) erhält man, wenn man in der Kraftgleichung von Stokes 1 die Erdbeschleunigung „g" durch die Zentrifugalbeschleunigung a, ausgedrückt als rω2, ersetzt.

Die Gleichung 3) kann verwendet werden, um die Sedimentationsgeschwindigkeit v für jedes Teilchen in der Zentrifuge zu berechnen.

Aufrahm- bzw. Auftriebsgeschwindigkeit eines Fettkügelchens

Die vorher benutzte Gleichung 1) zeigt, dass die Aufrahm- bzw. Auftriebsgeschwindigkeit eines einzelnen Fettkügelchens mit 3 μm Durchmesser unter dem Einfluss der Erdschwerkraft 0,166 x 10-6 m/s oder 0,6 mm/h beträgt.

Gleichung 3) kann nun verwendet werden, um die Aufrahm- bzw. Auftriebsgeschwindigkeit eines Fettkügelchens desselben Durchmessers auf einer radialen Position von 0,2 m in einer mit n = 5.400 l/min rotierenden Zentrifuge zu berechnen.

Die Winkelgeschwindigkeit ergibt sich als

gegeben 2π = eine Umdrehung, und

n = Umdrehungen pro Minute (Upm/1/min)

bei einer Rotationsgeschwindigkeit (n) von 5.400 1/min beträgt die Winkelgeschwindigkeit

ω = 564,49 rad/s

Die Sedimentationsgeschwindigkeit (v) beträgt dann:

d. h. 1,08 mm/s oder 3.896,0 mm/h.

Die Aufteilung der Sedimentationsgeschwindigkeit in einem zentrifugalen Kraftfeld durch die Sedimentationsgeschwindigkeit bei Erdbeschleunigung ergibt die Effektivität einer Zentrifugalabscheidung im Vergleich zu normaler Schwerkraft. Die Sedimentationsgeschwindigkeit in der Zentrifuge liegt bei 3.896,0 / 0,6 = 6.500-mal höher.

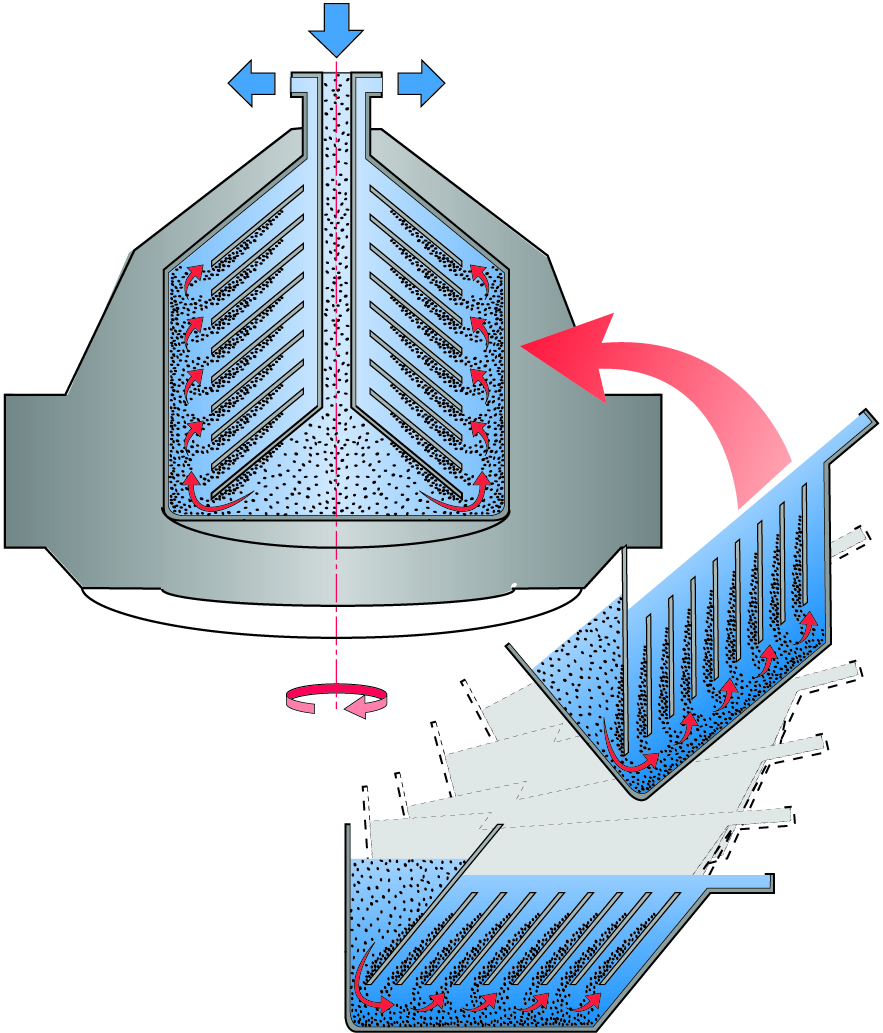

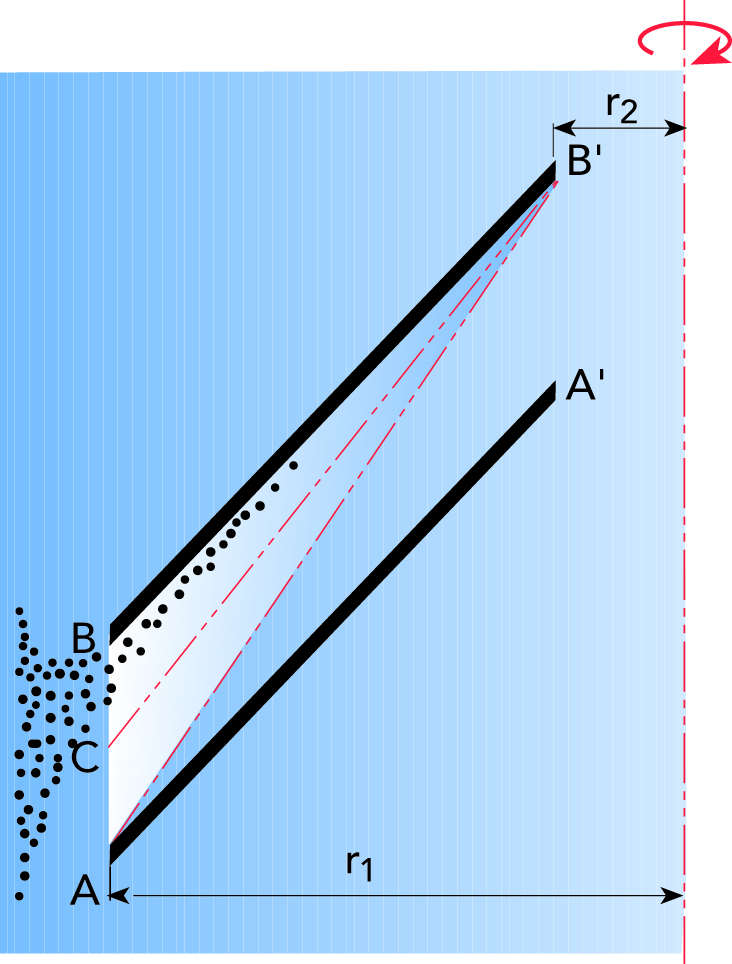

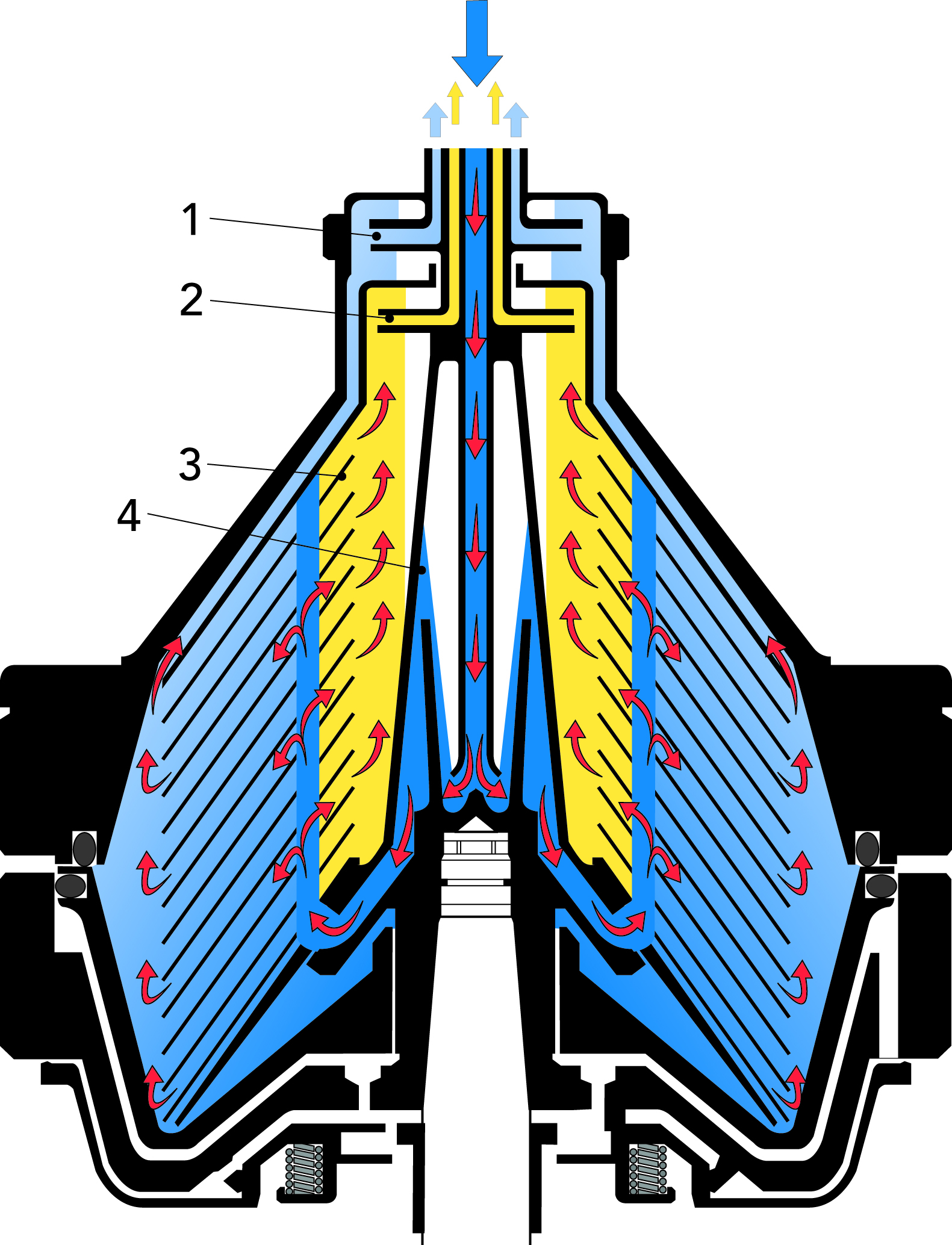

KONTINUIERLICHE ZENTRIFUGALSEPARATION VON FESTEN PARTIKELN – KLÄRUNG

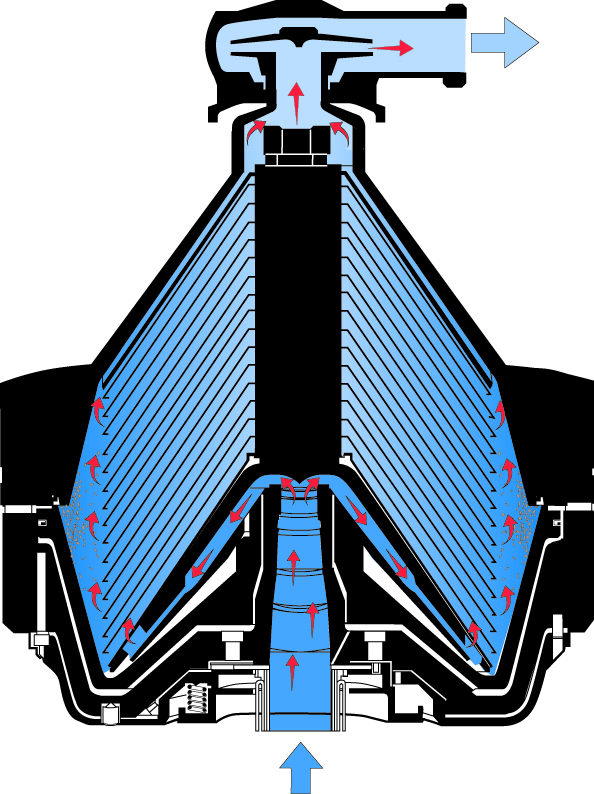

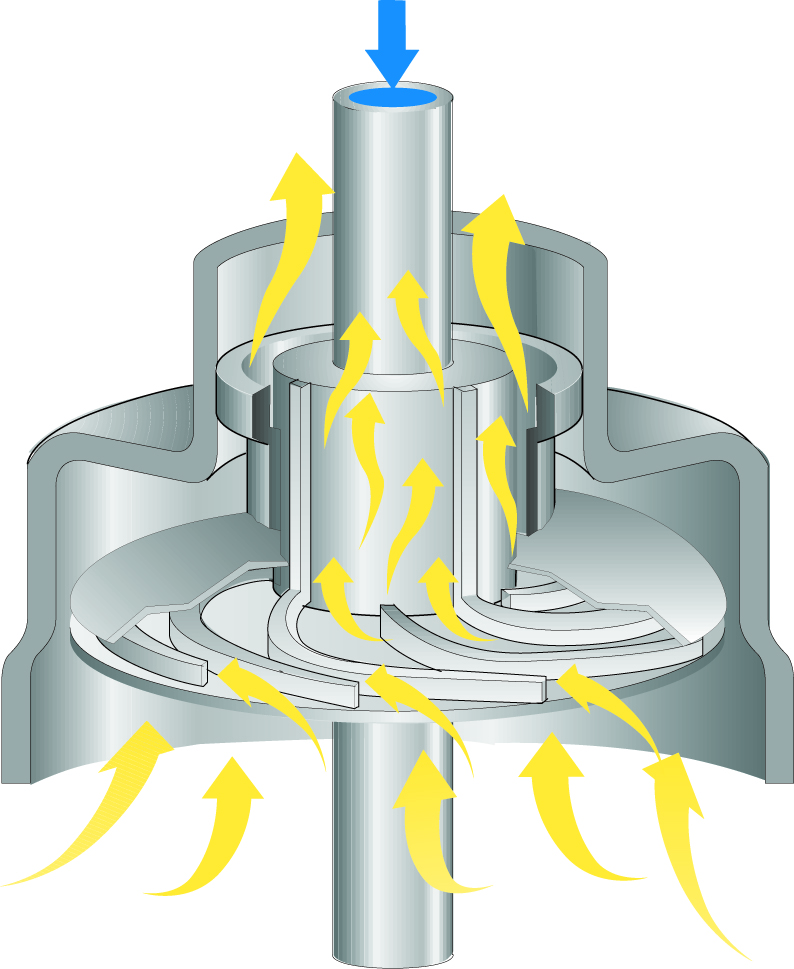

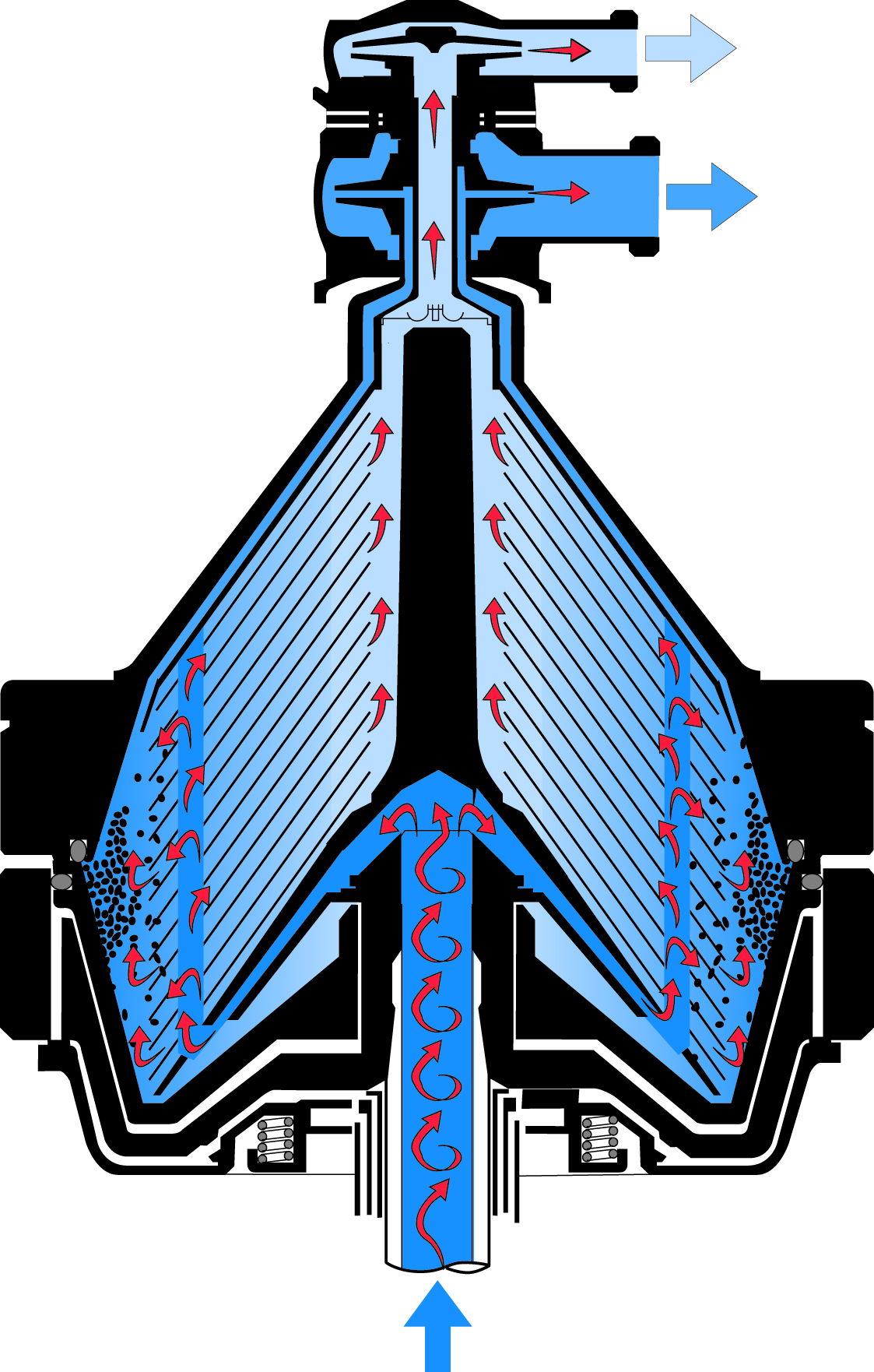

Abb. 6.2.15 zeigt das Innere einer Zentrifuge zur kontinuierlichen Abscheidung fester Partikel aus einer Flüssigkeit. Dieser Prozess wird als Klären bezeichnet. Man stelle sich das Sedimentationsgefäß aus Abb. 6.2.10 um 90° und um die Rotationsachse gedreht vor. Das Ergebnis ist das in der Abbildung dargestellte Schnittbild aus einer Zentrifuge.

Separationskanäle

Abb. 6.2.15 zeigt, dass der Zentrifugenkörper Platteneinsätze in Form konischer Teller hat. Damit erhöht sich die Oberfläche für die Sedimentation. Die Teller ruhen aufeinander und bilden eine als Tellerpaket bekannte Einheit. Radiale Streifen, genannt Abstandsstreifen, sind auf die Teller geschweißt, um sie in korrektem Abstand zu halten. Dies bildet die Separationskanäle aus. Die Dicke der Abstandsstreifen bestimmt die Spaltweite.

Abb. 6.2.16 zeigt, wie die Flüssigkeit am äußeren Ende (Radius r1) in den Kanal strömt, ihn am inneren Ende (Radius r2) verlässt und zum Ablauf fließt. Während der Passage durch den Kanal setzen sich die Teilchen nach außen hin zu dem Teller ab, der die obere Grenze des Kanals bildet.

Die Flüssigkeit besitzt nicht an allen Stellen des Kanals die gleiche Geschwindigkeit. Sie variiert von nahezu Null direkt am Teller bis zu einem Maximum in der Mitte des Kanals. Die Zentrifugalkraft wirkt auf alle Teilchen und zwingt sie mit der Sedimentationsgeschwindigkeit „v" zur Peripherie des Separators. Ein Teilchen bewegt sich daher zugleich mit der Geschwindigkeit „w" der Flüssigkeit und der Sedimentationsgeschwindigkeit „v" radial hin zur Peripherie.

Die daraus resultierende Geschwindigkeit vp bildet die Summe dieser beiden Vektoren. Das Teilchen bewegt sich in die vom Vektor vp angegebene Richtung. (Zur Vereinfachung wird angenommen, dass das Teilchen sich auf geradem Weg bewegt, vgl. die gestrichelte Linie in der Abbildung).

Um abgeschieden zu werden, muss sich das Teilchen auf dem oberen Teller ablagern, bevor es auf einem Radius gleich oder größer r2 den Punkt „B'" erreicht. Nachdem das Teilchen sich abgesetzt hat, wird es aufgrund der sehr geringen Geschwindigkeit der Flüssigkeit an der Telleroberfläche nicht mehr mit dieser fort getragen. Es rutscht daher unter Schwerkrafteinfluss an der Unterseite des Tellers nach außen, wird an Punkt „B" am äußeren Ende abgegeben und lagert sich am Zentrifugenkörper an.

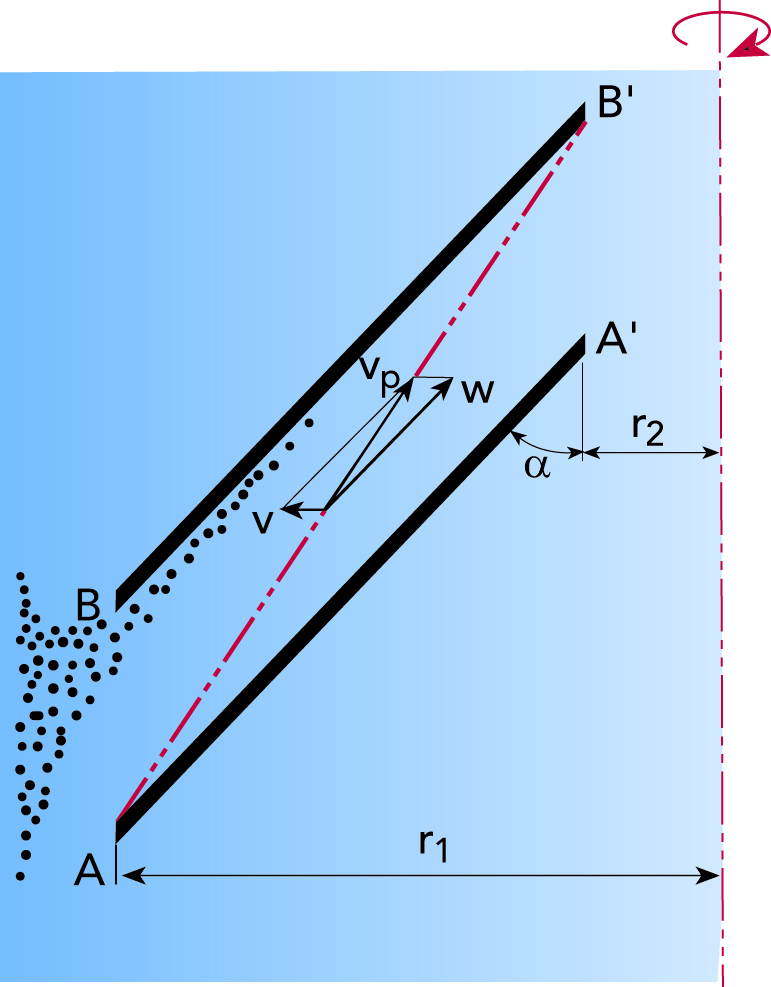

DAS GRENZTEILCHEN

Das Grenzteilchen ist ein Teilchen mit einer Größe, das ausgehend von der am wenigsten vorteilhaften Position, Punkt „A" in Abb. 6.2.17, den oberen Teller erst an Punkt „B'" erreicht. Alle Teilchen, die größer als das Grenzteilchen sind, werden separiert.

Die Abbildung zeigt, dass einige Partikel, die kleiner als das Grenzteilchen sind, dennoch abgeschieden werden, wenn sie an Punkt „C" oder zwischen den Punkten „A" und „B" in den Trennkanal eintreten. Je kleiner das Teilchen ist, desto näher muss „C" bei „B" liegen, um ein Abscheiden zu erreichen.

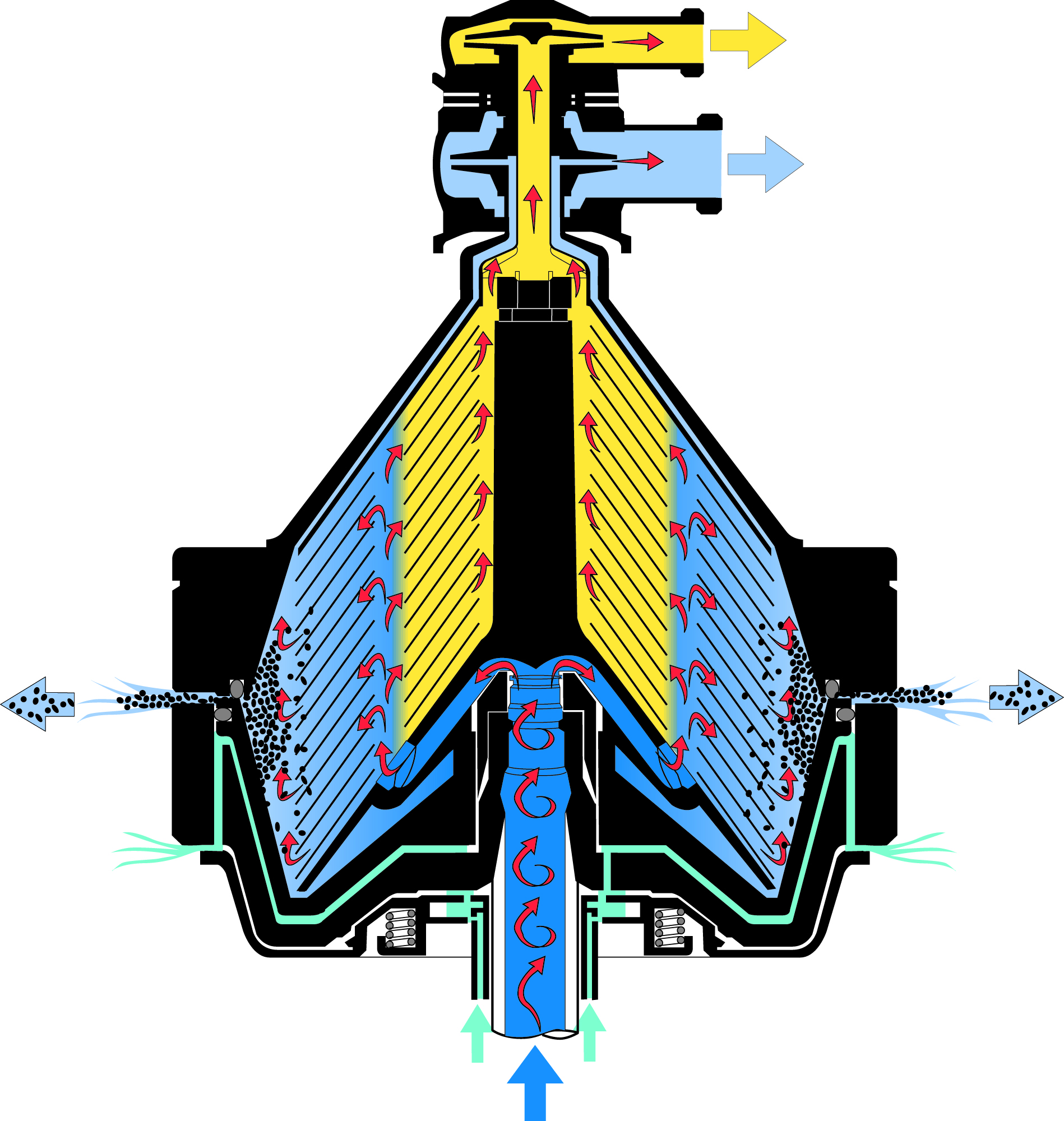

KONTINUIERLICHE ZENTRIFUGALSEPARATION VON MILCH

KLÄREN

ln einer Klärzentrifuge wird die Milch den Trennkanälen am äußeren Ende des Tellerpakets zugeführt, strömt radial durch die Kanäle nach innen zur Rotationsachse und verlässt den Separator am Ablauf, wie Abb. 6.2.18 zeigt. Auf dem Weg durch das Tellerpaket werden die festen Verunreinigungen abgetrennt und an den Unterseiten der Teller zurück zur Peripherie der Trommel geführt. Hier werden sie im Sedimentraum gesammelt. Während die Milch durch den gesamten Radius der Teller strömt, ermöglicht die Zeitdauer der Passage auch das Abtrennen sehr kleiner Teilchen. Der grundlegende Unterschied zwischen einer Klärzentrifuge und einem Separator besteht in der Auslegung des Tellerpaketes. Eine Klärzentrifuge besitzt an der Peripherie keine Steigoder offenen Löcher. Auch die Anzahl der Ausläufe ist unterschiedlich – die Klärzentrifuge besitzt einen, der Separator zwei.

Klären = Separation fester Teilchen aus einer Flüssigkeit.

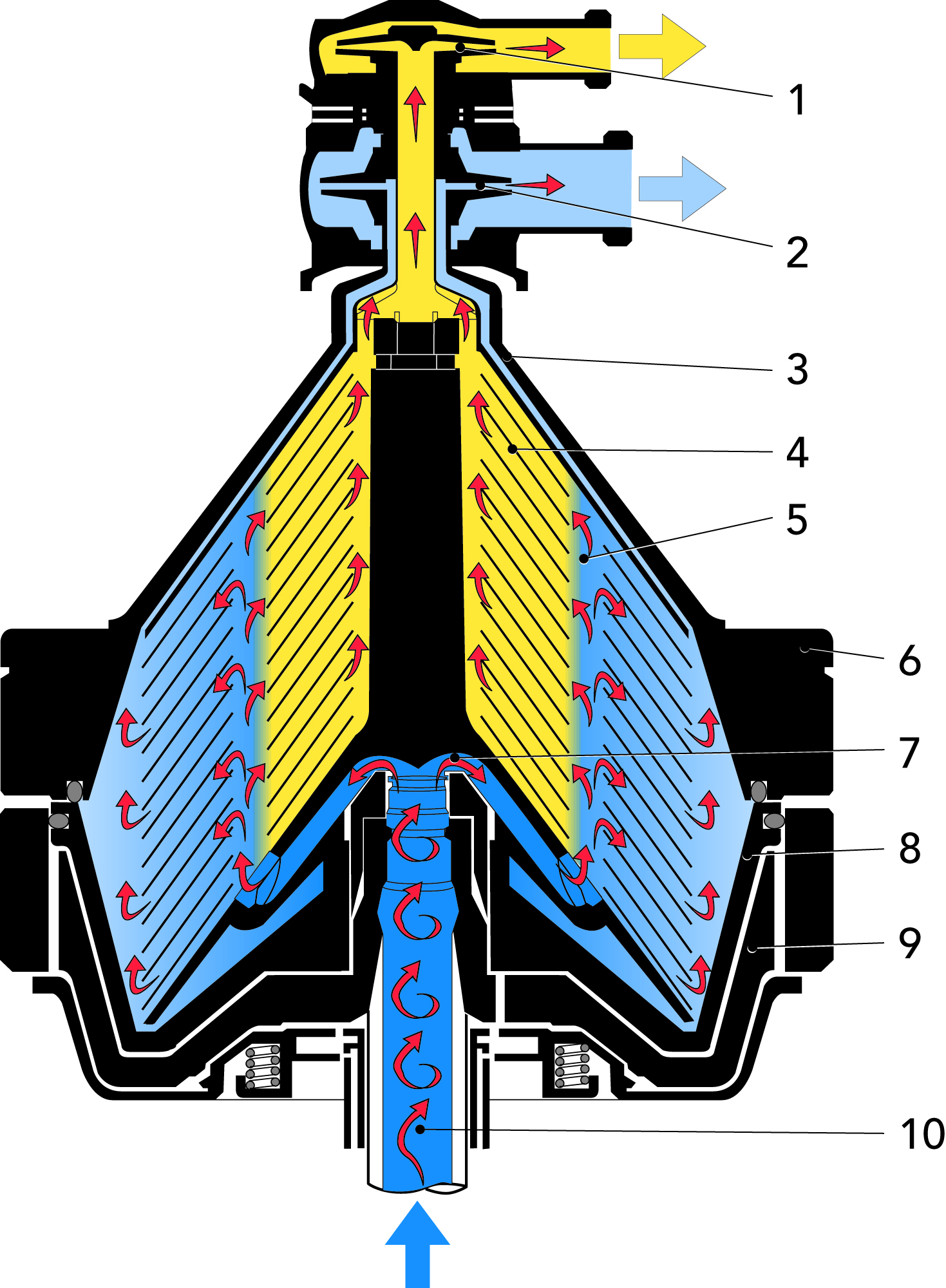

SEPARATION

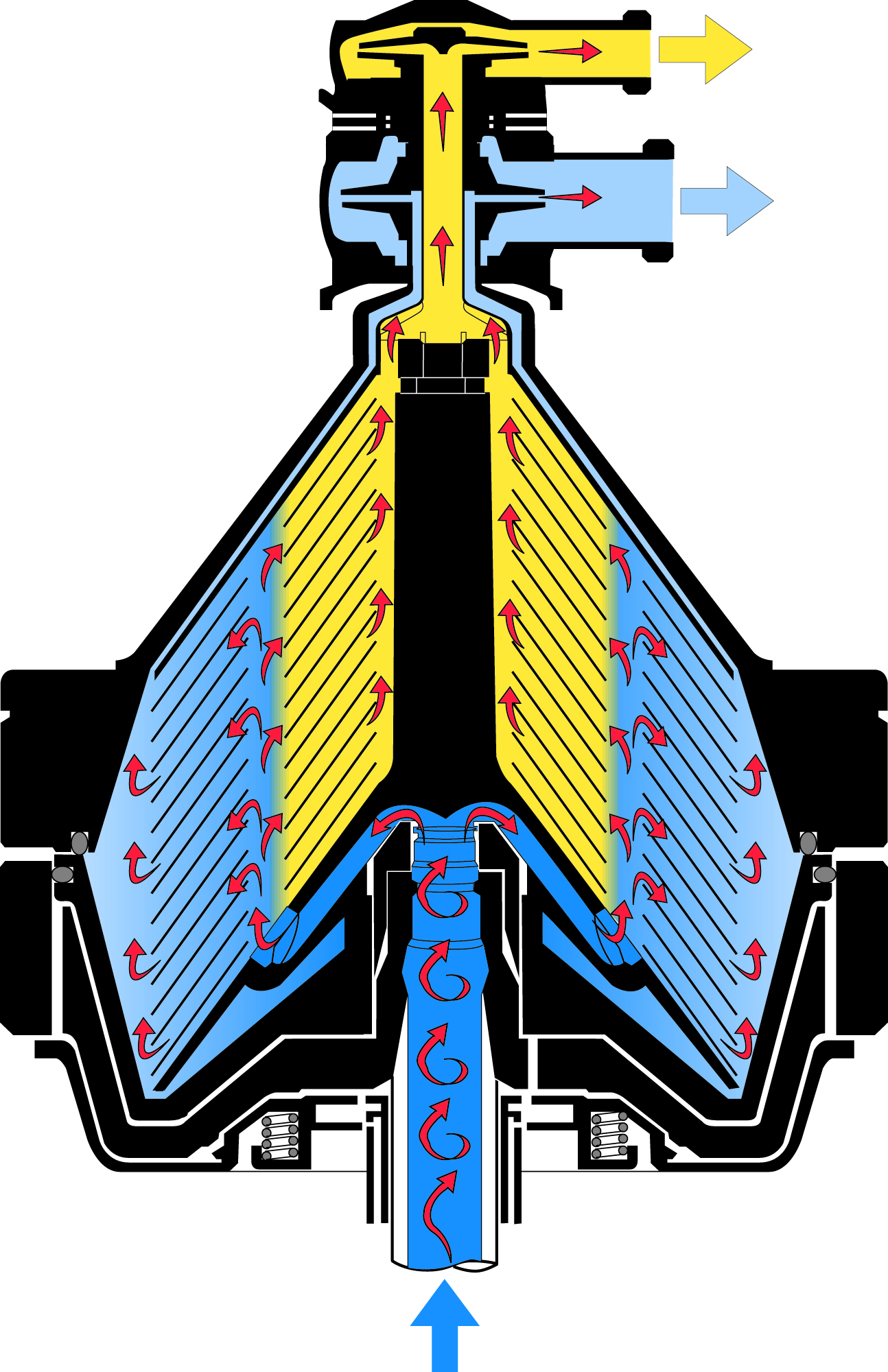

In einem Zentrifugalseparator ist das Tellerpaket mit vertikal angeordneten Steiglöchern ausgeführt. Abb. 6.2.19 zeigt schematisch, wie die Fettkügelchen im Tellerpaket eines Zentrifugalseparators aus der Milch abgeschieden werden. In Abb. 6.2.20 ist dies noch detaillierter dargestellt.

Die Milch strömt durch die vertikalen Steiglöcher bei einem bestimmten Abstand von der Telleraußenseite ein. Unter dem Einfluss der Zentrifugalkraft beginnen das Sediment und die Fettkügelchen in der Milch, sich radial in den Separationskanälen nach innen oder außen abzusetzen, je nach ihrer Dichte relativ zu der des kontinuierlichen Mediums, hier der Magermilch.

Wie in der Klärzentrifuge setzen sich die festen Verunreinigungen mit hoher Dichte schnell nach außen hin zur Peripherie der Trommel ab und sammeln sich im Sedimentraum. Die Abscheidung von Feststoffen wird dadurch unterstützt, dass sich die Magermilch in den Kanälen nach außen zur Peripherie der Trommel bewegt.

Der Rahm, d. h. die Fettkügelchen, haben eine geringere Dichte als die Magermilch und bewegen sich daher nach innen zur Rotationsachse. Der Rahm fließt durch einen axial angeordneten Auslass ab.

Magermilch strömt nach außen in den Raum außerhalb des Tellerpakets und von hier durch einen Kanal zwischen der Oberseite des Tellerpakets und der konischen Trommelhaube zum Ablauf.

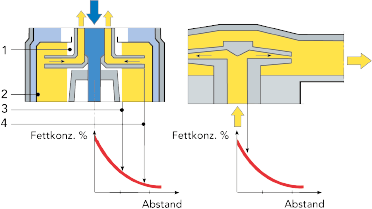

Entrahmungsschärfe

Die Menge an Fett, die aus Milch separiert werden kann, hängt von der Auslegung des Separators, der Durchflussrate und der Größenverteilung der Fettkügelchen ab.

Die kleinsten Fettkügelchen, gewöhnlich < 1 μm, haben nicht die notwendige Zeit, sich bei der vorgegebenen Durchflussgeschwindigkeit abzusetzen und werden daher mit der Magermilch ausgetragen. Der in der Magermilch verbleibende Restfettgehalt liegt zwischen 0,04 % und 0,07 %. Man spricht auch davon, dass die Entrahmungsschärfe des Separators bei 0,04 – 0,07 liegt.

Die Strömungsgeschwindigkeit in den Trennkanälen verringert sich, wenn die Durchflussrate durch die Maschine reduziert wird. Dies gibt den Fettkügelchen mehr Zeit, abgetrennt und durch den Rahmablauf ausgetragen zu werden. Die Entrahmungsschärfe eines Separators steigt daher mit verringertem Durchsatz und umgekehrt.

Rahmfettgehalt

Die zum Separator geförderte Vollmilch wird in zwei Strömen, Magermilch und Rahm, ausgetragen, wobei die Rahmmenge üblicherweise ca. 10 % des gesamten Durchsatzes beträgt. Die Menge, die als Rahm abgeschieden wird, bestimmt den Rahmfettgehalt. Enthält die Vollmilch 4 % Fett und liegt der Durchsatz bei 20.000 l/h, dann beträgt die gesamte Rahmmenge

Nehmen wir an, es wird Rahm mit 40 % Fett benötigt. Diese Menge an Fett muss in einer bestimmten Menge an Magermilch vorhanden sein. Die Gesamtmenge der Flüssigkeit, die als 40 %iger Rahm abgeschieden wird, ist dann

Davon sind 800 l/h reines Fett, der Rest von 1.200 l/h ist „Magermilch". Der Einbau von Druckregelventilen in die Rahm- und Magermilchablaufleitungen erlaubt die Anpassung der relativen Größe beider Ströme, um den gewünschten Rahmfettgehalt zu erzielen.

Die Größe der Fettkügelchen variiert während der Laktationsperiode der Kuh, also vom Abkalben bis zum Trockenstellen. Große Fettkügelchen überwiegen kurz nach dem Abkalben, während die Anzahl der kleinen Fettkügelchen gegen Ende der Laktationsperiode steigt.

Feststoffaustrag

Die Feststoffe, die sich im Sedimentraum des Separators sammeln, bestehen aus Stroh, Haaren, Euterzellen, weißen Blutkörperchen (Leukozyten), roten Blutkörperchen, Bakterien usw. Die Gesamtmenge des Sediments in Milch kann ca. 1 kg auf 10.000 Liter betragen. Das Volumen des Sedimentraums hängt von der Größe des Separators ab und liegt typischerweise bei 10 bis 20 Litern.

Bei Milchseparatoren, die Feststoffe abscheiden, muss die Trommel in regelmäßigen Abständen manuell geöffnet und der Sedimentraum gereinigt werden. Dies erfordert sehr viel manuelle Arbeit.

Moderne, selbstreinigende oder selbstentleerende Separatoren sind für einen automatischen Ausstoß des gesammelten Sediments in festgelegten Abständen ausgerüstet. Dies ermöglicht den Verzicht auf manuelle Arbeit. Das System zur Selbstentleerung wird am Ende dieses Kapitels unter „Austragsystem" beschrieben.

Die Entleerungsintervalle bei der Milchseparation erfolgen in 20 bis 60-minütigen Abständen.

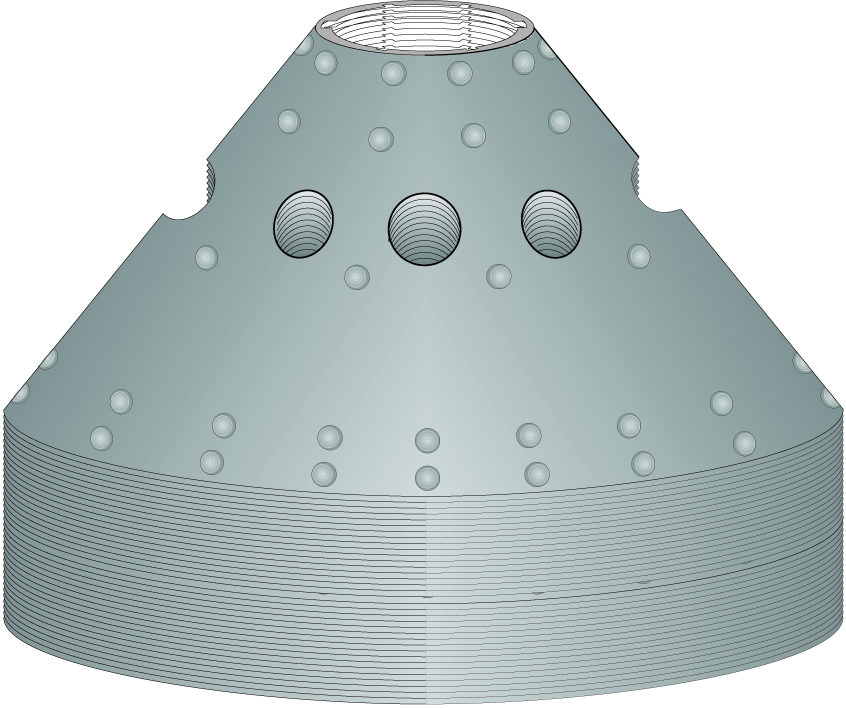

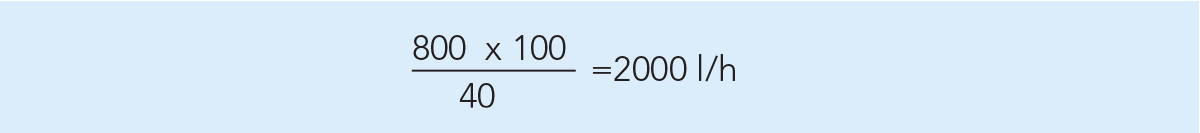

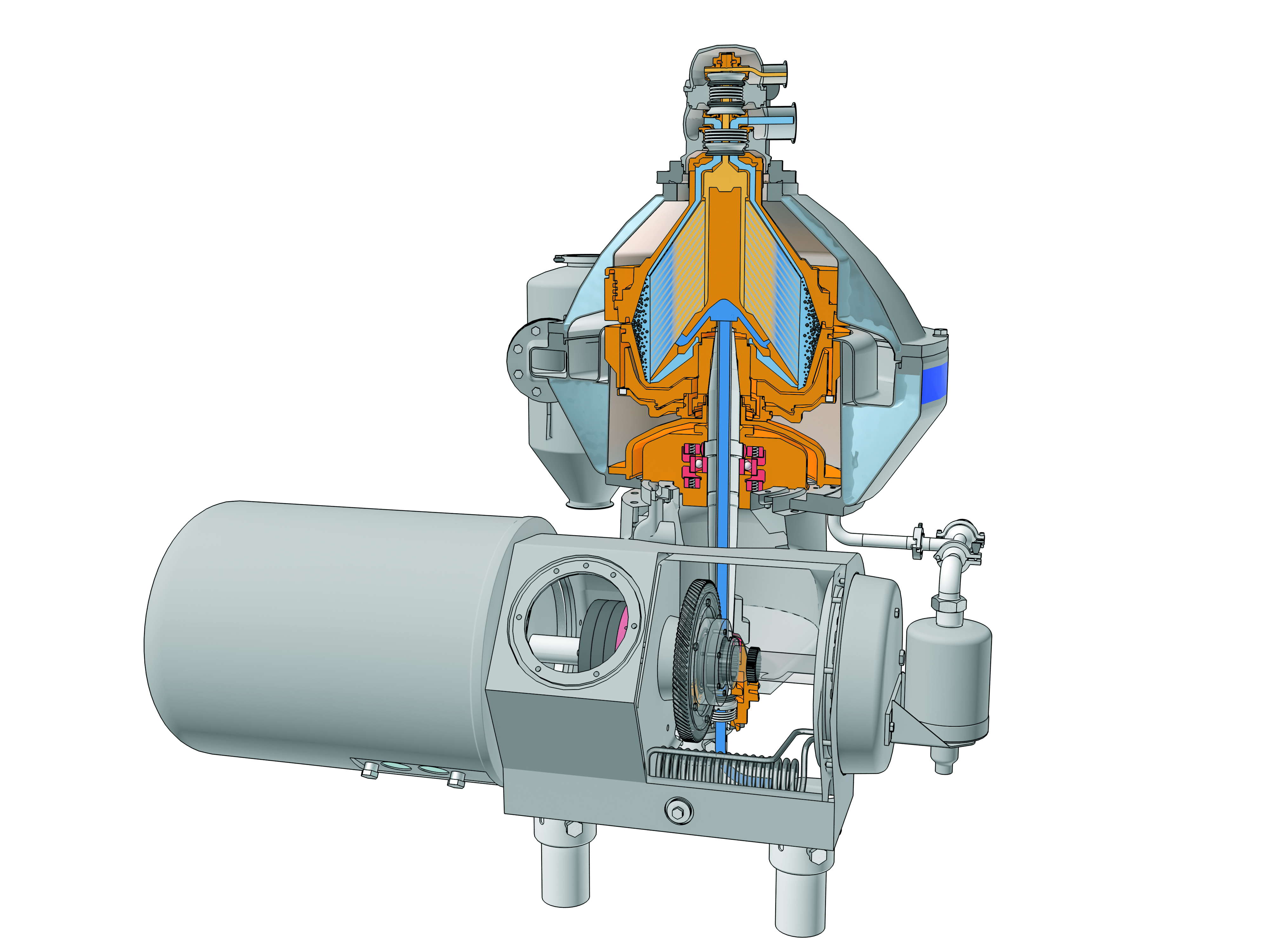

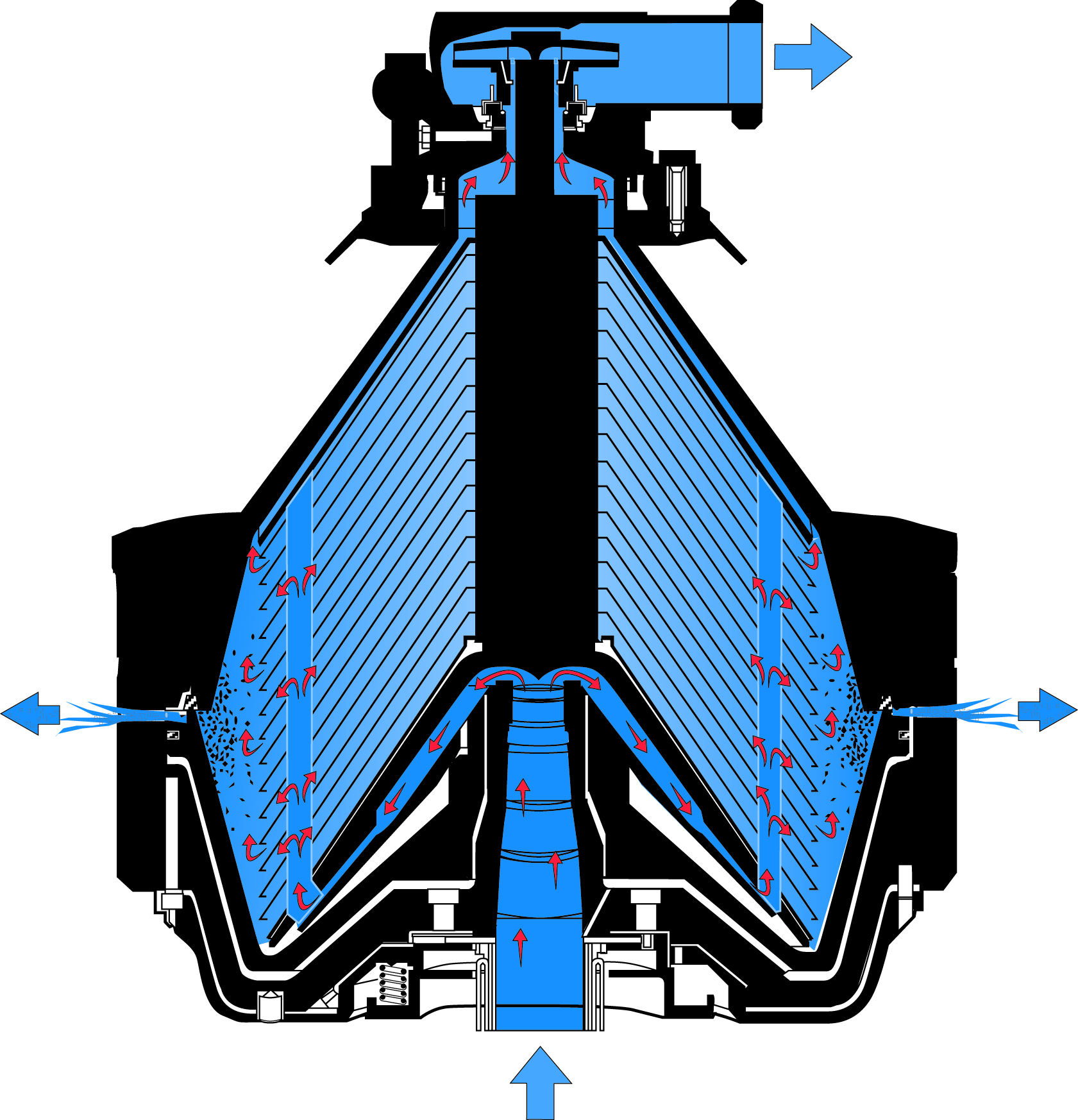

AUSLEGUNG EINES SEPARATORS

Ein Schnitt durch einen selbstreinigenden Separator, vgl. Abb. 6.2.25 und 6.2.26, zeigt, dass die Trommel aus zwei Hauptteilen besteht, dem Trommelkörper und dem Trommeldeckel. Sie werden über einen Gewindering, den Trommelverschlussring, zusammengehalten. Das Tellerpaket ist zwischen Deckel und Verteiler in der Mitte der Trommel eingespannt. Moderne Separatoren werden in zwei Typen gebaut: halboffen und hermetisch.

Halboffene Ausführung

Zentrifugalseparatoren mit Schälscheiben an den Auslassöffnungen (Abb. 6.2.23) werden als halboffen bezeichnet (im Gegensatz zu älteren Bauarten mit einfachem Überlauf).

Im halboffenen Separator wird die Milch der Trommel über ein üblicherweise oberhalb befindliches, stationäres axiales Einlaufrohr zugeführt.

Beim Einlauf wird die Milch von Verteilerrippen (4) auf die Umdrehungs- Geschwindigkeit der Trommel gebracht, bevor sie in die Trennkanäle im Tellerpaket eintritt (3). Die Zentrifugalkraft befördert die Milch nach außen und lässt sie einen Ring mit einer zylindrischen inneren Oberfläche ausbilden.

Diese steht bei Atmosphärendruck in Kontakt mit der Außenluft, d. h. dass der Druck an der Milchoberfläche dem der Außenluft entspricht. Der Druck steigt progressiv mit steigender Entfernung von der Rotationsachse bis zu einem Maximum an der Trommelaußenseite an.

Die schwereren Festpartikel setzen sich nach außen ab und werden im Sedimentraum gesammelt. Rahm strömt nach innen zur Rotationsachse und durch Kanäle hin zur Rahmschälkammer (2). Magermilch verlässt die Trommel auf der Außenseite und geht zwischen Oberteller und Trommelhaube zur Magermilchschälkammer (1).

Schälscheibe

Im halboffenen Separator besitzen die Rahm- und Magermilchausläufe spezielle Auslasseinrichtungen – die Schälscheiben (vgl. Abb. 6.2.24). Wegen dieser Ausführung bezeichnet man halboffene Separatoren auch als Schälscheibenseparatoren.

Die Rippen der stationären Schälscheiben tauchen in die rotierenden Flüssigkeitssäulen und tragen konstant eine gewisse Menge aus. Die kinetische Energie der rotierenden Flüssigkeit wird in der Schälscheibe in Druck umgesetzt, wobei der Druck stets dem Druckverlust in der Vorlauflinie entspricht.

Ein Druckanstieg im Zulauf zur Trommel bedeutet, dass sich das Niveau in der Trommel nach innen bewegt. So wird auch die Auswirkung einer Ablaufdruckerhöhung im Ablauf ausgeglichen. Um einem Lufteintrag in das Produkt vorzubeugen, muss die Schälscheibe ausreichend tief in die Flüssigkeit eintauchen.

Hermetische Ausführung

In einem hermetischen Separator wird die Milch der Trommel über die Antriebshohlspindel zugeführt. Die Milch wird auf dieselbe Umdrehung wie die Trommel beschleunigt und dann den Steiglöchern im Tellerpaket zugeführt.

Während des Betriebs ist die Trommel eines hermetischen Separators komplett mit Milch gefüllt. Im Zentrum befindet sich keine Luft. Daher lässt sich der hermetische Separator auch als Teil eines geschlossenen Leitungssystems interpretieren.

Der über eine externe Produktpumpe aufgebaute Druck reicht aus, um den Fließwiderstand im Separator bis zur Förderpumpe an den Ausläufen für Rahm und Magermilch zu überwinden. Die Durchmesser der Pumpenräder im Auslauf können so ausgelegt werden, dass sie den geforderten Auslaufdruck überwinden.

REGELUNG DES RAHMFETTGEHALTS

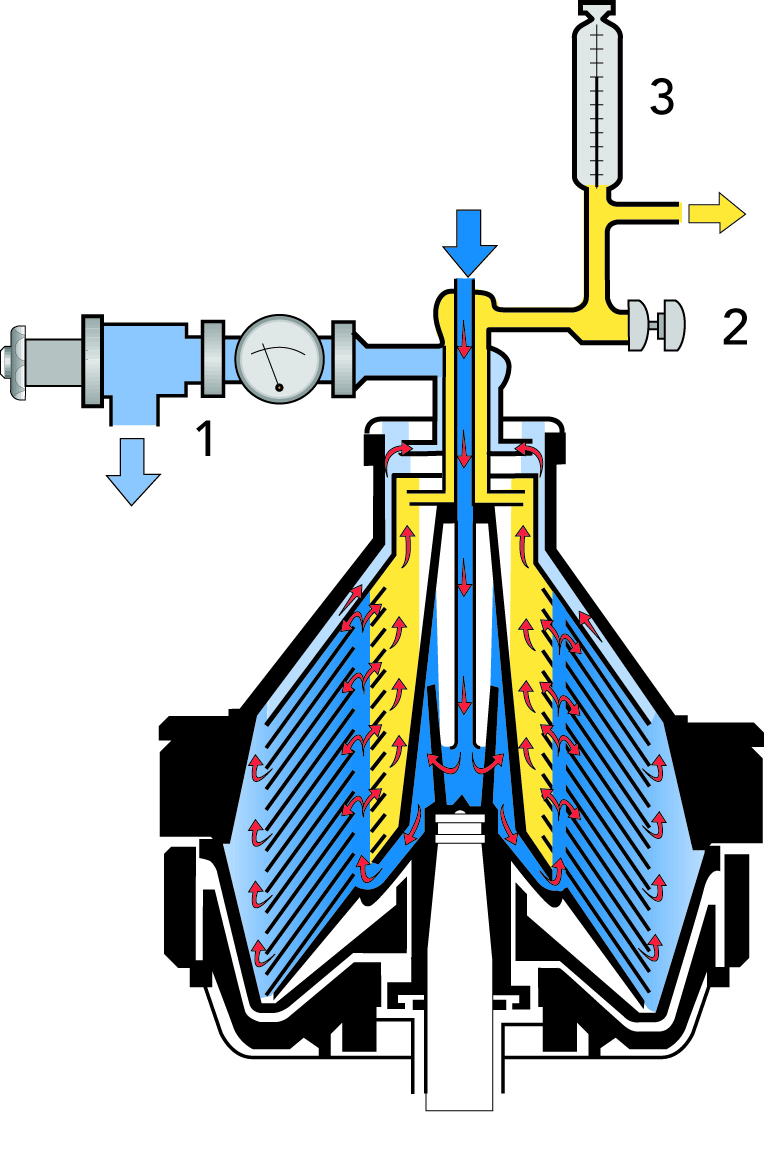

SCHÄLSCHEIBENSSEPARATOR

Das aus einem Schälscheibenseparator austretende Rahmvolumen wird über ein Regelventil im Rahmablauf geregelt. Wird das Ventil langsam geöffnet, so treten immer größere Rahmmengen mit immer geringerem Fettgehalt aus.

Eine bestimmte Ablaufmenge entspricht daher einem bestimmten Rahmfettgehalt. Liegt der Vollmilchfettgehalt bei 4 % und wird Rahm mit 40 % Fett benötigt, muss der Rahmablauf auf 2.000 l/h (gemäß der vorangegangenen Berechnung) geregelt werden. Der Druck im Magermilchablauf, (1) in Abb. 6.2.27, wird durch Einregeln des Ventils auf einen bestimmten Wert eingestellt, abhängig von Separator und Durchsatz. Das Regelventil (2) im Rahmablauf wird dann auf den Durchfluss geregelt, der dem geforderten Fettgehalt entspricht.

Jede Veränderung im Rahmablauf wird von einer gleichen, aber entgegengesetzten Änderung im Magermilchablauf begleitet. Im Magermilchablauf ist ein automatisches Konstantdruckventil eingebaut, um den Druck am Ablauf unabhängig von Änderungen beim Rahmablauf konstant zu halten.

Durchflussmessung bei Rahm

In Schälscheibenseparatoren wird das Rahmablaufvolumen durch ein Rahmventil (2) mit eingebautem Durchflussmesser (3) geregelt. Die Ventilöffnung wird mit einer Schraube reguliert, und der gedrosselte Strom läuft durch ein skaliertes Glasrohr. Ein spindelförmiger Schwimmkörper im Glasrohr wird durch den Rahmfluss in eine Skalenposition gehoben, die von der Durchflussrate und der Viskosität des Rahms abhängt.

Durch Ermitteln des Fettgehaltes der zulaufenden Vollmilch und Berechnung des Volumens des Rahmstroms bei dem geforderten Fettgehalt lässt sich eine grobe Einstellung für den Durchfluss ermitteln, die so ein passendes Einstellen der Drosselschraube erlaubt. Eine Feineinstellung erfolgt, wenn der Rahmfettgehalt ermittelt worden ist. Der Bediener kennt dann die dem korrekten Rahmfettgehalt entsprechende Schwimmerposition.

Der Rahmfettgehalt wird durch Änderungen im Fettgehalt der Zulaufmilch und beim Durchfluss durch die Bearbeitungslinie beeinflusst. Zur Einstellung des Rahmfettgehaltes können verschiedene Regeleinrichtungen (z. B. automatische Inline-Systeme) in Verbindung mit Kontrollsystemen zur Konstanthaltung des Fettgehaltes benutzt werden.

HERMETISCHER SEPARATOR

Eine automatische Konstantdruckregelung für einen hermetischen Separator zeigt Abb. 6.2.28. Abgebildet ist ein Membranventil und der benötigte produktseitige Druck wird über Druckluft auf der anderen Seite der Membran angelegt.

Während der Separation wird die Membran durch den konstanten Luftdruck von oben und den Produktdruck (Magermilch) von unten beeinflusst. Die voreingestellte Druckluft zwingt die Membran nach unten, wenn der Magermilchdruck absinkt. Der Ventilkörper, der an der Membran befestigt ist, bewegt sich nach unten und reduziert den Strom. Dieser Regelvorgang erhöht den Druck am Magermilchablauf auf den voreingestellten Wert. Die gegenteilige Reaktion erfolgt, wenn ein Druckanstieg auf der Magermilchseite erfolgt. Der voreingestellte Druck wird wiederhergestellt.

UNTERSCHIEDE IN DER LEISTUNG VON HERMETISCHEN UND SCHÄLSCHEIBENSEPARATOREN

Abb. 6.2.29 ist ein vereinfachter Vergleich der Rahmabläufe eines Schälscheiben und eines hermetischen Separators. Es zeigt sich ein wichtiger Unterscheid zwischen beiden Maschinen. Beim Schälscheibenseparator muss der Außendurchmesser der Schälscheibe in die rotierende Flüssigkeitssäule tauchen. Der Abstand wird vom Rahmfettgehalt bestimmt. Der Fettgehalt ist am höchsten am inneren, freien Rahmspiegel im Separator. Von dort aus sinkt er bei sich vergrößerndem Durchmesser allmählich ab.

Ein höherer Rahmfettgehalt vergrößert den Abstand zwischen dem inneren Flüssigkeits-/Rahmspiegel zur Außenseite der Schälscheibe, da der Rahmspiegel nach innen gedrängt wird. Der Fettgehalt am inneren Rahmspiegel muss daher beträchtlich höher sein, wenn z. B. Rahm mit 40 % Fett ablaufen soll. Der Rahm muss daher im Vergleich zum aus dem Separator ablaufenden Rahm auf einen höheren Fettgehalt überkonzentriert werden. Dies kann zur Zerstörung der Fettkügelchen durch Reibung an der innersten, luftberührenden Zone führen. Das Ergebnis wären Ansatzbildung durch freies Fett sowie erhöhte Empfindlichkeit gegenüber Oxidation und Hydrolyse.

Beim hermetischen Separator wird der Rahm im Zentrum der Separatorentrommel abgeführt, wo der Fettgehalt am höchsten ist. Hier muss also nicht überkonzentriert werden.

Bei der Herstellung von Rahm mit höherem Fettgehalt ist die Leistung am Ablauf von noch größerer Bedeutung. Bei 72 % ist das Fett so stark konzentriert, dass sich die Fettkügelchen tatsächlich gegenseitig berühren. Ein solcher Rahm lässt sich mit einem Schälscheibenseparator nicht produzieren, da der Rahm im Zentrum noch weiter aufkonzentriert werden müsste. Der dafür erforderliche Druck kann in einem Schälscheibenseparator nicht mehr eingestellt werden. In einem hermetischen Separator lassen sich dagegen hohe Drücke erzeugen, was die Separation von Rahm mit mehr als 72 % Fett erlaubt.

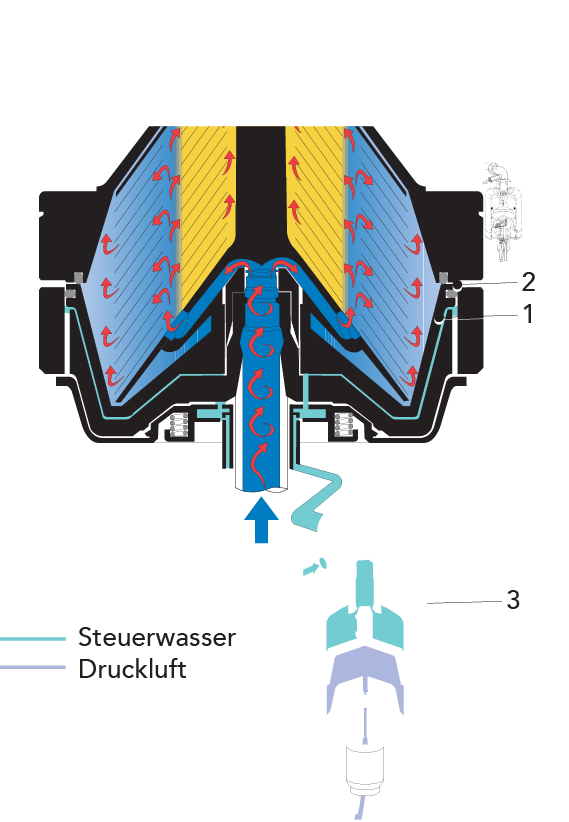

ENTLEERUNGSSYSTEM

Produktion und CIP

Während der Separation wird das innere Unterteil der Trommel – der Schieberboden – durch hydraulischen Wasserdruck von unten nach oben gegen einen Dichtring in der Trommelhaube gedrückt. Die Position des Schieberbodens wird durch die Differenz im Druck von oben aus dem Produkt und von unten durch das Wasser bestimmt.

Sedimente aus dem Produkt und den CIP-Lösungen sammeln sich im Sedimentraum an der inneren Peripherie der Trommel, bis eine Entleerung ausgelöst wird. Um bei größeren Separatoren die größeren Oberflächen in der Trommel effizient zu reinigen, wird während der Spülung im Reinigungszyklus eine größere Menge an Sediment und Flüssigkeit ausgetragen.

Austrag

Der Sedimentaustrag kann automatisch durch einen voreingestellten Zeitgeber, einen Sensor im Prozess oder manuell durch Knopfdruck ausgelöst werden.

Der Sedimentaustrag variiert im Einzelnen abhängig vom Zentrifugentyp, grundsätzlich wird dabei aber ein bestimmtes Wasservolumen zugeführt, um ein Ablaufen des Ausgleichswassers auszulösen. Ist das Wasser aus dem Raum unterhalb des Schieberbodens abgelaufen, sinkt dieser sofort ab und das Sediment kann an der Außenseite der Trommel austreten. Neues Ausgleichswasser wird aus dem Speisesystem automatisch zugeführt (über das Steuerwasser-Modul), um die Trommel zu schließen. Das Wasser hebt den Schieberboden an, um gegen den Dichtring abzudichten. Ein Sedimentaustrag benötigt nur Zehntelsekunden.

Der ringförmige Sedimentkanal im Separatorengehäuse nimmt die Energie des aus der rotierenden Trommel austretenden Sediments auf. Das Sediment wird durch Schwerkraft aus dem Gehäuse in einen Behälter, eine Pumpe oder einen Ablauf ausgetragen.

ANTRIEB

Bei einem Molkereiseparator ist die Trommel auf einer vertikalen Spindel montiert, die mittels einer Reihe oberer und unterer Lager geführt ist. Bei den meisten Zentrifugen ist die vertikale Welle über ein Schneckengetriebe auf einer horizontalen Achse mit der Motorachse, die eine entsprechende Drehzahl liefert, und einer Kupplung verbunden. Es gibt verschiedene Bauarten von Kupplungen – je nach Separatorengröße und Anwendungsgebiet.

Inline-standardisierung von fett und protein

GRUNDSÄTZLICHE RECHENMETHODEN FÜR DAS MISCHEN VON PRODUKTEN

Als Standardisierung wird die Anpassung des Fettgehalts von Milch oder eines Milcherzeugnisses durch Zusatz von Rahm oder Magermilch in dem Maß, wie es für den angestrebten Fettgehalt erforderlich ist, bezeichnet.

Es gibt verschiedene Methoden, die Mengen an zu mischenden Produkten unterschiedlichen Fettgehalts zu berechnen, um den Endfettgehalt zu erreichen. Sie umfassen Mischungen von Voll- und Magermilch, von Rahm und Vollmilch oder Rahm und Magermilch sowie Magermilch und wasserfreies Milchfett (Anhydrous Milk Fat, AMF).

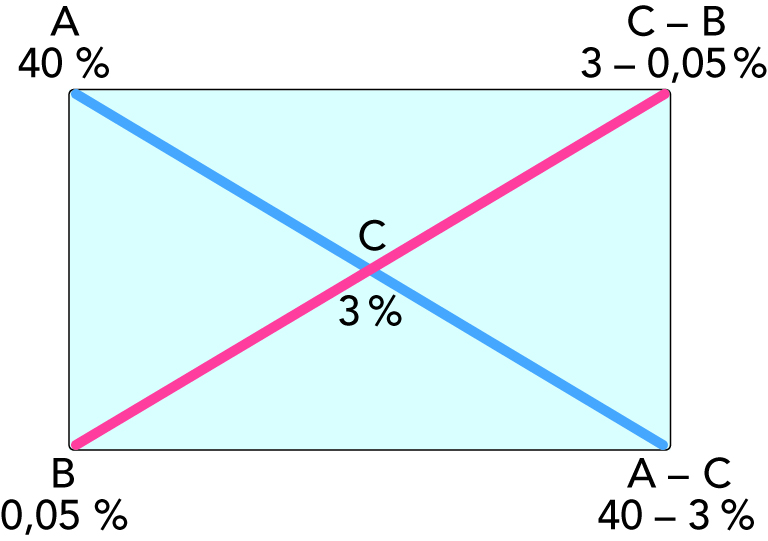

Eine der häufig angewandten Methoden ist aus dem Dictionary of Dairying von J. G. Davis entnommen und soll an folgendem Beispiel veranschaulicht werden:

Wie viele kg Rahm mit A % Fett muss mit Magermilch mit B % Fett vermengt werden, damit das Gemisch den Fettgehalt C % hat? Die Antwort erhält man aus einem Rechteck (Abb. 6.2.31), in das die gegebenen Werte für die Fettgehalte eingesetzt werden.

A Rahmfettgehalt, % 40

B Magermilchfettgehalt, % 0,05

C Fettgehalt des Endprodukts, % 3

Man subtrahiert die Fettgehalte auf den Diagonalen und erhält C – B = 2,95 bzw. A – C = 37. Die Mischung berechnet sich danach auf 2,95 kg des 40 %igen Rahms und 37 kg Magermilch mit 0,05 % Fett, um 39,95 kg eines auf 3 % Fett standardisierten Produktes zu erhalten.

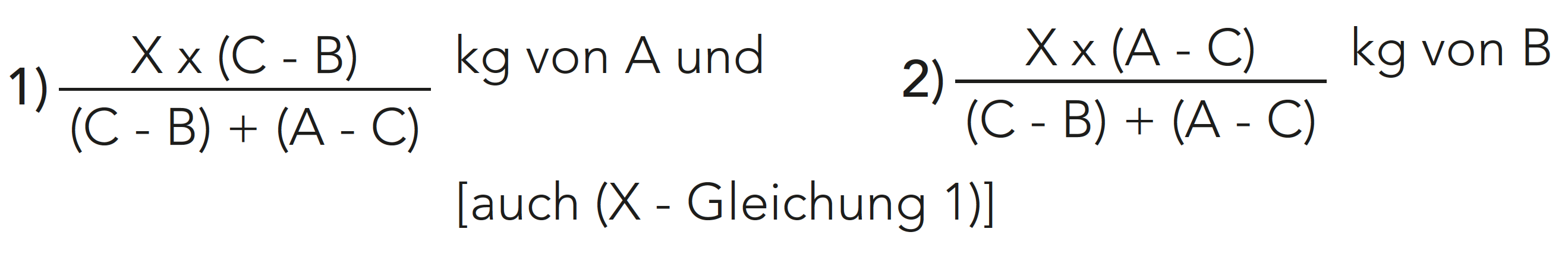

Aus den unten stehenden Gleichungen kann man die Mengen von A und B errechnen, die für die gewünschte Endmenge (X) des Produktes mit Fettgehalt C nötig sind.

PRINZIP DER STANDARDISIERUNG

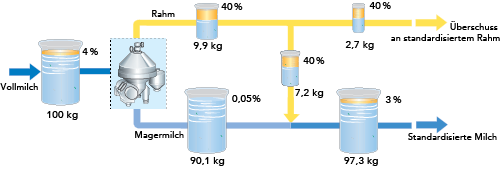

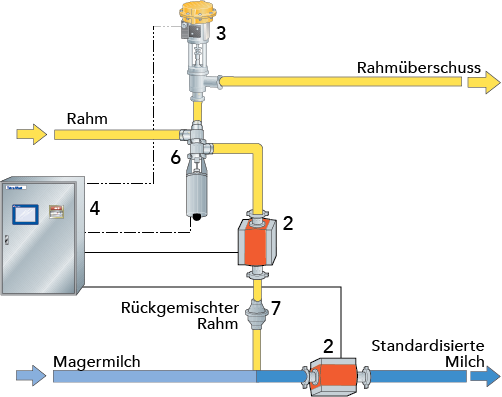

Rahm und Magermilch aus dem Separator haben konstante Fettgehalte, sofern alle anderen relevanten Parameter konstant bleiben. Das Prinzip einer Standardisierung, gleich ob manuell oder automatisch, wird in Abb. 6.2.32 illustriert.

Die Zahlenwerte in der Illustration basieren auf der Bearbeitung von Vollmilch mit 4 % Fett. Gefordert wird eine optimale Produktion von auf 3 % Fett standardisierter Milch und Überschussrahm mit 40 % Fett.

Die Separation von 100 kg Vollmilch liefert 90,35 kg Magermilch mit 0,05% Fett und 9,65 kg Rahm mit 40 % Fett.

Die Menge an 40%igem Rahm, die der Magermilch zugefügt werden muss, beträgt 7,2 kg. Dies ergibt in der Summe 97,55 kg von 3%iger Konsummilch und 9,65 - 7,2 = 2,45 kg Überschussrahm mit 40 % Fett.

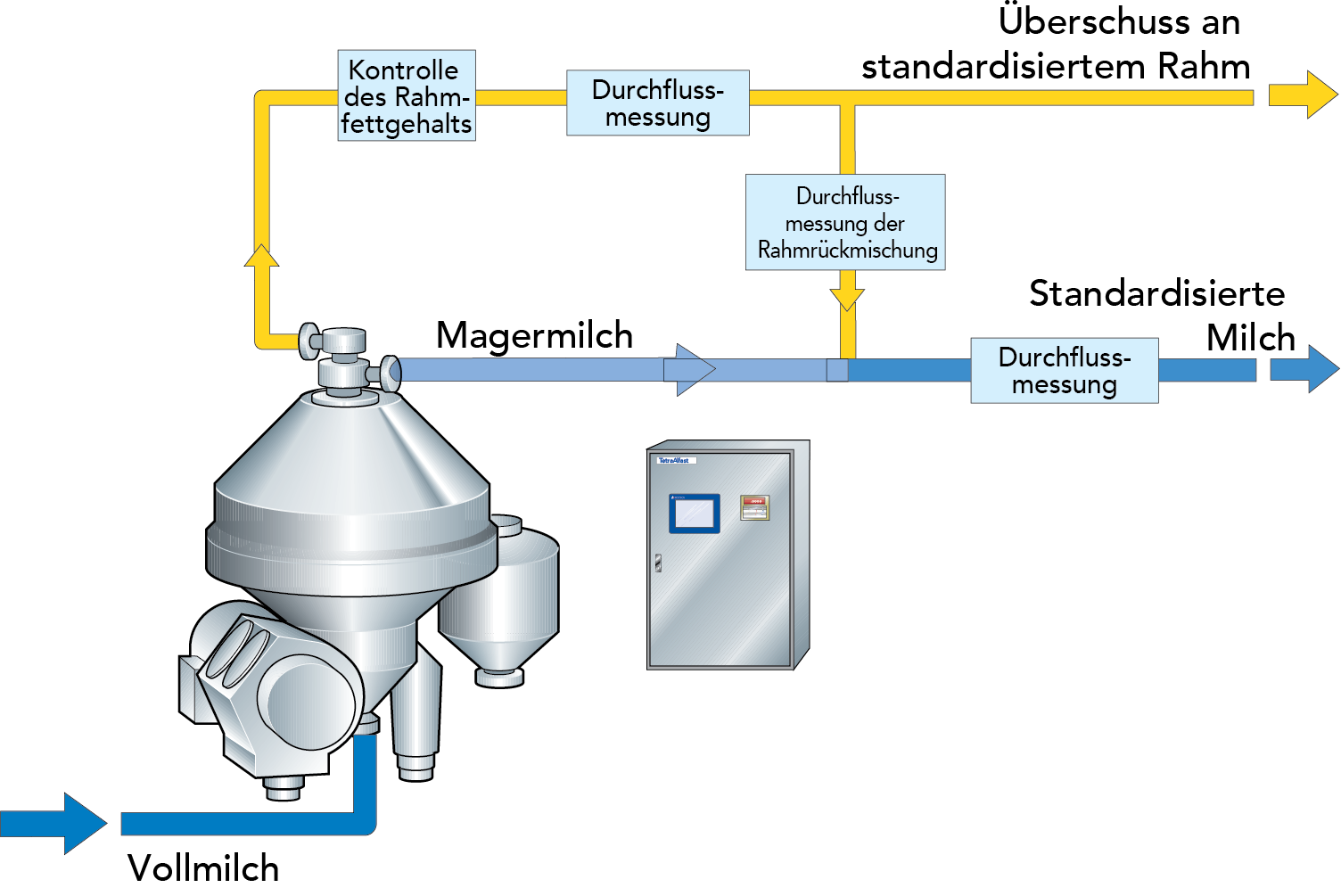

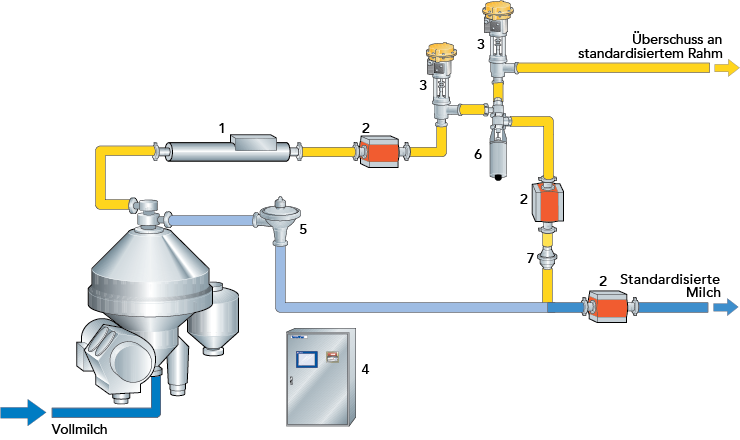

DIREKTE IN-LINE-STANDARDISIERUNG

In modernen Molkereibetrieben mit diversifiziertem Produktsortiment wird eine direkte InLine-Standardisierung gewöhnlich mit dem Separator kombiniert. Früher erfolgte die Standardisierung manuell, doch mit steigenden Verarbeitungsmengen ergab sich die Notwendigkeit, schnelle und genaue Standardisierungsverfahren unabhängig von jahreszeitlichen Schwankungen des Rohmilchfettgehaltes zu entwickeln. Regelventile, Durchfluss- und Dichtemesser sowie ein computergesteuerter Regelkreis werden eingesetzt, um den Fettgehalt von Milch und Rahm auf die gewünschten Werte einzustellen. Diese Anlagen bestehen üblicherweise aus Fertigeinheiten (Abb. 6.2.33).

Der Druck im Magermilchablauf muss konstant gehalten werden, um eine genaue Standardisierung zu ermöglichen. Dieser Druck ist aufrechtzuerhalten, gleich ob es zu Durchflussschwankungen oder Druckverlust in der Linie nach dem Separator kommt, was über ein Konstantdruckventil im Magermilchablauf erreicht wird.

Für die Prozessgenauigkeit müssen z. B. folgende variable Parameter erfasst werden:

- Schwankungen im Fettgehalt der angenommenen Milch

- Schwankungen beim Durchsatz

- Schwankungen bei der Vorwärmtemperatur

Die meisten Variablen sind voneinander abhängig, d. h. jede Abweichung auf einer Prozessstufe führt auch zu Abweichungen in allen Schritten. Der Rahmfettgehalt kann innerhalb der Leistungsgrenze des Separators auf jeden beliebigen Wert bei einer auf Wiederholbarkeit basierenden Standardabweichung von 0,15 % Fett eingeregelt werden. Für standardisierte Milch sollte die auf Wiederholbarkeit basierende Standardabweichung unter 0,02% liegen.

In der Regel wird Vollmilch im Pasteur vor dem Separieren auf 55 bis 65°C erwärmt. Nach dem Separieren wird die Milch auf einen vorgegebenen Fettgehalt eingestellt. Um dies zu erreichen, wird die für die Standardisierung vorgesehene Rahmmenge mit der passenden Menge an Magermilch vermischt. Der Überschussrahm geht weiter auf den Rahmerhitzer. Die Abfolge der Schritte zeigt Abb. 6.2.34. Unter gewissen Umständen kann eine InLine-Standardisierung auch an einen Kaltmilchseparator angebunden werden. Dabei müssen aber bei tieferer Temperatur alle Milchfettfraktionen ausreichend Zeit (10 bis 12 Stunden) zur völligen Kristallisation haben. Grund dafür ist, dass die Dichte vom Grad des Auskristallisierens abhängt und dann die Messgenauigkeit des Dichtetransmitters beeinflussen würde, die stets direkt bei der Inbetriebnahme kalibriert wird.

RAHMFETTGEHALTSKONTROLLE

Der Fettgehalt des Rahms im Ablauf des Separators hängt vom Rahmdurchfluss ab. Der Rahmfettgehalt verhält sich umgekehrt proportional zur Durchflussrate. Einige Standardisierungssysteme nutzen daher Durchflussmesser, um den Fettgehalt zu regeln. Dies stellt die schnellste und, sofern Temperatur und Fettgehalt der Vollmilch vor dem Separieren gleich bleiben, auch eine genaue Methode dar. Ändern sich diese Parameter, erhält man einen falschen Fettgehalt.

Zur kontinuierlichen Messung des Rahmfettgehalts können verschiedene Messgeräte verwendet werden. Über das Signal des Messgeräts wird der Rahmfluss angepasst, wodurch der richtige Fettgehalt erreicht wird. Diese Methode ist präzise und berücksichtigt Schwankungen bei Temperatur und Fettgehalt der Milch. Die Reaktion erfolgt jedoch langsam und das System braucht lange, um bei Abweichungen wieder auf den richtigen Fettgehalt einzuregeln.

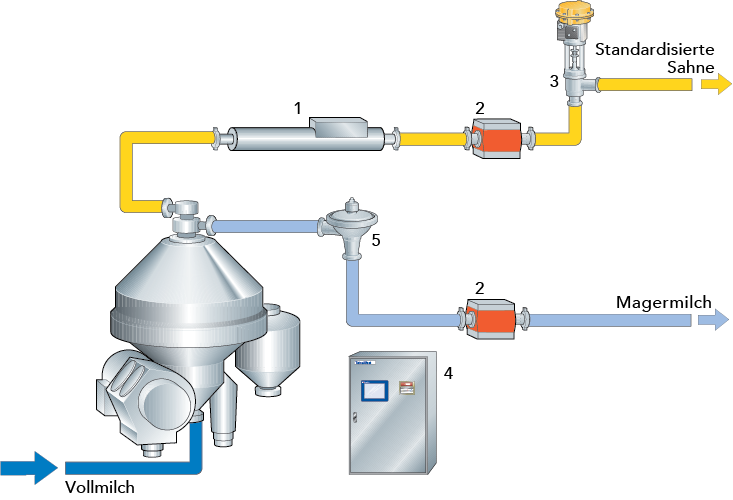

ln Abb. 6.2.35 werden zwei Durchflussmesser gezeigt, die den Durchfluss von standardisiertem Rahm bzw. Magermilch messen. Mit diesen beiden Durchflussdaten errechnet das Kontrollsystem (4) den Zulauf von Vollmilch zum Separator. Ein Dichtetransmitter (1) misst die Rahmdichte und rechnet diesen Wert in den Fettgehalt um. Nach Kombination von Fettgehalt und Durchfluss betätigt die Steuerung das Regelventil (3) und stellt so den gewünschten Rahmfettgehalt ein.

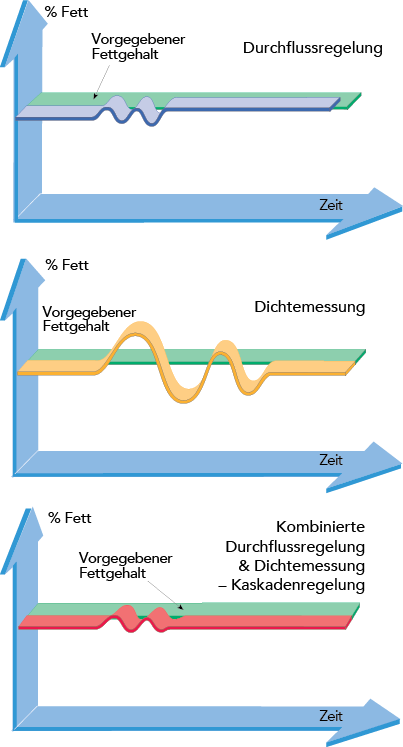

KASKADENREGELUNG

Die Kombination von präzisen Fettgehaltsmessdaten und schnellen Durchflussmesswerten, auch als Kaskadenregelung bezeichnet, bringt, wie Abb. 6.2.36 zeigt, große Vorteile.

Treten Störungen auf wie z. B. durch die wiederholte Teilentleerung selbstreinigender Zentrifugen, durch Veränderungen bei der Rahmtemperatur oder beim Fettgehalt der zuströmenden Milch, zeigt das Diagramm, dass

- die Durchflussregelung alleine relativ schnell reagiert, aber der Fettgehalt des Rahms vom voreingestellten Wert abweicht, nachdem wieder Stabilität herrscht

- das Dichtemesssystem alleine langsam reagiert, aber der Rahmfettgehalt wieder auf den vorgegebenen Wert kommt

- durch Kombination beider Systeme (Kaskadenregelung) eine schnelle Rückkehr zum vorgegebenen Fettgehalt erfolgt.

Die Kaskadenregelung bringt also geringere Produktverluste und ein genaueres Ergebnis. Der Computer überwacht den Rahmfettgehalt, den Rahmdurchfluss und die Einstellung des Rahmregelventils.

Der Dichtetransmitter (vgl. (1) in Abb. 6.2.35) im Regelkreis misst die Rahmdichte kontinuierlich (Masse pro Volumeneinheit in kg/m3), die umgekehrt proportional zum Fettgehalt ist, da das Milchfett eine geringere Dichte als das Milchserum hat. Der Sensor übermittelt Dichtewerte kontinuierlich als elektrisches Signal an den Rechner. Die Stärke des Signals verhält sich proportional zur Rahmdichte. Eine höhere Dichte zeigt an, dass weniger Fett im Rahm ist, das Signal wird stärker.

Jede Abweichung bei der Dichte modifiziert das Signal des Dichtetransmitters an den Rechner; der Messwert weicht dann von dem einprogrammierten Sollwert ab. Der Rechner reagiert mit einem Wechsel des Signals an das Regelventil in einer Stärke, die der Abweichung zwischen Soll- und Ist-Wert entspricht. Die Stellung des Regelventils wechselt und stellt die Dichte (d. h. den Fettgehalt) wieder auf den richtigen Wert ein.

In Abb. 6.2.35 erfasst der Durchflussmesser (2) im Regelkreis kontinuierlich den Rahmdurchsatz und sendet ein Signal an die Steuerung. Der Dichtetransmitter im Regelkreis erfasst kontinuierlich den Durchfluss und die Dichte des Rahms in der Rahmleitung und gibt ebenfalls ein Signal an den Rechner.

Die Kaskadenregelung wird genutzt, um notwendige Korrekturen aufgrund von Veränderungen beim Fettgehalt der zuströmenden Milch vorzunehmen. Das Prinzip der Kaskadenregelung funktioniert durch den Abgleich des

- Durchflusses durch den Durchflussmesser, der proportional zum Rahmfettgehalt ist, mit

- den Dichtedaten aus dem Dichtetransmitter, die entsprechend dem Rahmfettgehalt überprüft werden.

Der Computer im Steuerschrank (4) berechnet dann den aktuellen Vollmilch- Fettgehalt und veranlasst über die Regelventile die nötigen Anpassungen. Der Fettgehalt der standardisierten Milch wird kontinuierlich überwacht.

FETTGEHALTSREGELUNG DURCH DICHTEMESSUNG

Die Messung des Rahmfettgehalts beruht auf einer festen Beziehung zwischen Fettgehalt und Dichte. Der Fettgehalt ändert sich umgekehrt zur Dichte, da das Fett im Rahm leichter ist als das Milchserum.

In diesem Zusammenhang muss in Erinnerung gerufen werden, dass die Dichte des Rahms auch von der Temperatur und dem Luftgehalt beeinflusst wird. Ein großer Teil der Luft, der leichtesten Phase in der Milch, folgt der Rahmphase und verringert so deren Dichte. Daher muss der Luftgehalt der Milch auf einem konstant niedrigen Niveau gehalten werden. Milch kann zwar unterschiedliche Anteile an Luft und Gasen enthalten, im Durchschnitt sind es aber 6 %. Höhere Luftanteile können Probleme wie Ungenauigkeiten bei der Volumenmessung von Milch, stärkere Ablagerungen in den Anlagen beim Erhitzen usw. verursachen. Mehr über Luft in Milch wird in Kapitel 6.6 Entgasung ausgeführt.

Die einfachste und üblichste Methode zur Entgasung ist das Stehenlassen der Rohmilch für mind. eine Stunde in einem Lagertank (Silo), bevor sie zur Bearbeitung geht. Ansonsten sollte ein Entgaser vor dem Separator in die Linie eingebaut werden.

Die Dichte des Rahms verringert sich, wenn die Separierungstemperatur steigt, und umgekehrt. Um kleinere Schwankungen der Separierungstemperatur zu überbrücken, ist der Dichtetransmitter mit einem Temperaturfühler (Pt 100) ausgestattet, der die aktuelle Temperatur an das Steuermodul übermittelt.

Der Dichtetransmitter misst kontinuierlich Dichte und Temperatur der Flüssigkeit. Seine Funktionsweise ist ähnlich der einer Stimmgabel. Ändert sich die Dichte des gemessenen Produktes, so ändert sich auch die vibrierende Masse des Rohrs und damit die Resonanzfrequenz. Die Dichtemesssignale werden an das Steuermodul übertragen.

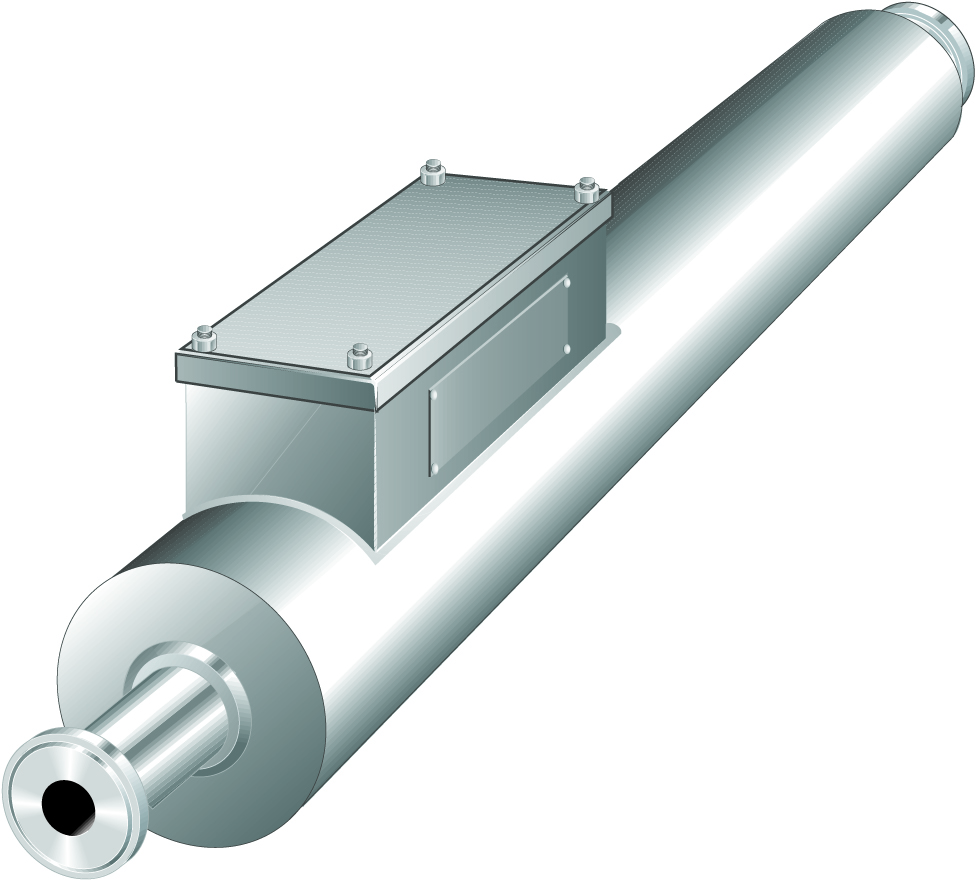

Der Dichtetransmitter besteht aus einem einzelnen, geraden Rohr, durch das die Flüssigkeit strömt. Das Rohr wird über äußere Anregungsspulen in Vibration versetzt, die mit dem Instrumentengehäuse und damit mit dem Rohrleitungssystem über Bälge verbunden sind.

Der Dichtetransmitter wird als Teil des Rohrleitungssystems installiert und ist so leicht, dass er keine spezielle bautechnische Unterstützung benötigt.

DURCHFLUSSMESSER

Zur Durchflussregelung werden verschiedene Arten von Messinstrumenten verwendet. Elektromagnetische Zähler (Abb. 6.2.38) haben keine beweglichen Verschleißteile. Da sie keine Wartung benötigen, werden sie häufig eingesetzt. Zwischen den Messgeräten bestehen keine Unterscheide hinsichtlich der Genauigkeit.

Der Messkopf besteht aus einem Messrohr mit zwei Magnetspulen. Sie erzeugen rechtwinklig zum Messrohr ein Magnetfeld, sobald an die Spulen Spannung angelegt wird.

Zwei in das Messrohr eingesetzte Elektroden messen die induzierte elektrische Spannung, sobald eine elektrisch leitfähige Flüssigkeit das Rohr durchströmt. Diese Spannung ist proportional zur Durchschnittsgeschwindigkeit des Produkts im Rohr und damit zum Volumenstrom.

Der Durchflussmesser enthält einen Mikroprozessor, der den Transformator so steuert, dass ein konstantes Magnetfeld aufrechtgehalten wird. Die Spannung an den Messelektroden wird über einen Verstärker und Umrichter an den Rechner im Steuerschrank übermittelt.

REGELVENTILE FÜR RAHM UND MAGERMILCH

Der Rechner vergleicht die vom Dichtetransmitter eingehenden Signale mit einem voreingestellten Referenzsignal. Weicht der Messwert vom Sollwert ab (vgl. Abb. 6.2.35), verändert der Rechner das Ausgangssignal an das in die Leitung nach dem Dichtetransmitter eingebaute Regelventil. Dies löst eine Ventilstellungsänderung aus, die den Rahmstrom aus dem Separator auf den korrekten Fettgehalt einstellt.

REGELKREIS FÜR DIE RAHMRÜCKMISCHUNG

Der Regelkreis in Abb. 6.2.39 kontrolliert die Rahmmenge, die kontinuierlich in Magermilch rückgemischt werden muss, damit man auf den für die standardisierte Milch erforderlichen Fettgehalt kommt. Der Kreis enthält zwei Durchflussmesser (2). Einer ist in die Rahmlinie, der andere in die das standardisierte Produkt führende Leitung nach der Mischstelle eingebaut.

Die Signale aus den Durchflussmessern werden zum Rechner übertragen, der aus ihnen ein Verhältnis erzeugt. Der Rechner vergleicht den gemessenen Wert dieses Verhältnisses mit einem vorgegebenen Referenzwert und sendet ein Signal an das Regelventil in der Rahmleitung.

Ein zu geringer Fettgehalt in der standardisierten Milch bedeutet, dass zu wenig Rahm rückgemischt wird. Das Verhältnis zwischen den Signalen der beiden Durchflussmesser liegt daher unter dem Sollwert, die Steuerung ändert das Signal an das Regelventil. Es schließt und erzeugt so einen höheren Druckabfall und einen höheren Druck, so dass mehr Rahm durch die Mischstrecke fließt. Dies wirkt wiederum auf das Signal an den Rechner; die Anpassung erfolgt kontinuierlich und sichert so, dass die richtige Rahmmenge zugemischt wird. Das elektrische Ausgangssignal wird vom Rechner in ein pneumatisches Signal für das pneumatisch betätigte Ventil umgewandelt.

Das Rückmischen beruht auf bekannten konstanten Werten für die Fettgehalte von Rahm und Magermilch. Der Fettgehalt des Rahms wird normalerweise auf eine konstante Höhe zwischen 35 und 40 % eingestellt, der der Magermilch hängt aber von der Entrahmungsschärfe des Separators ab.

Eine genaue Dichtemessung im Rahmstrom und die exakte Druckregelung am Magermilchablauf sichern die Einhaltung der Voraussetzungen für das richtige Rückmischen des Rahms. Rahm und Magermilch werden in exakt den Anteilen gemischt, die dem voreingestellten Fettgehalt der standardisierten Milch entsprechen, selbst wenn sich der Durchfluss durch den Separator oder der Fettgehalt der zulaufenden Milch ändern.

Der Durchflussmesser und das Regelventil in einer Rahmrückmischung sind dieselben, die auch im Regelkreis für die Fettgehaltseinstellung verwendet werden.

VOLLSTÄNDIGE DIREKT-INLINE-STANDARDISIERUNG

Eine komplette Linie zur Direkt-lnLine-Standardisierung ist in Abb. 6.2.40 abgebildet. Die Druckregelung am Magermilchablauf (5) hält einen konstanten Druck aufrecht, unabhängig von Schwankungen beim Druckverlust der nachgeordneten Anlagenteile. Die Fettgehaltsregelung sorgt für einen konstanten Fettgehalt im Rahmablauf des Separators, indem sie den ablaufenden Rahmdurchfluss steuert. Diese Anpassung erfolgt unabhängig von Änderungen im Durchsatz oder beim Fettgehalt der zulaufenden Vollmilch. Über den Verhältnisregler wird schließlich Rahm mit konstantem Fettgehalt mit Magermilch in den Anteilen gemischt, die eine auf einen bestimmten Fettgehalt eingestellte Milch liefern. Die auf Wiederholbarkeit basierende Standardabweichung sollte bei Milch weniger als 0,02 % und bei Rahm weniger als 0,3 % betragen.

MÖGLICHKEITEN ZUR FETTSTANDARDISIERUNG

Bei der Käseproduktion besteht z. B. manchmal die Notwendigkeit, die Milch auf die fettfreie Trockenmasse (ffTr) des Endproduktes hin zu standardisieren. Dies kann durch den Einbau eines zweiten Dichtetransmitters in der mit dem Separator verbundenen Magermilchleitung erfolgen. Der Aufbau wird in Abb. 6.2.41 gezeigt, hier hat der Dichtetransmitter zwei Funktionen:

- genauere Fettstandardisierung

- die Dichte bildet die Basis für die Berechnung des ffTr-Gehaltes.

Die Steuerung setzt die Magermilchdichte in den ffTr-Gehalt um, einen Wert, der dann zur Kontrolle des Verhältnisses von Fett zu ffTr verwendet wird.

Ist der Fettgehalt der zulaufenden Milch andererseits geringer als der für die standardisierte Milch geforderte, strömt ein berechnetes Magermilchvolumen aus dem Separator und das verbleibende Volumen wird mit dem Rahm gemischt.

Dabei ist zu beachten, dass die warme überschüssige Magermilch so schnell wie möglich gesammelt, gekühlt und pasteurisiert werden muss.

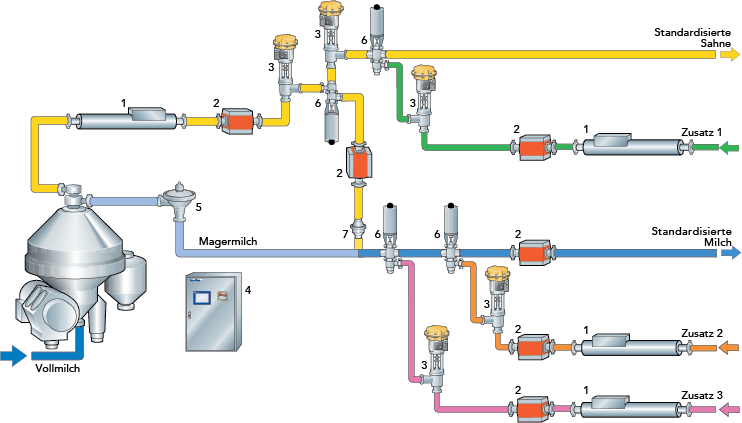

EIWEISS-STANDARDISIERUNG

Man kann auch einen Sensor für den Eiweißgehalt in die Linie integrieren, um den tatsächlichen Eiweißgehalt der standardisierten Milch zu messen. Damit lässt sich auch auf ein bestimmtes Fett-Eiweiß-Verhältnis hin standardisieren. Durch eine Kombination dieses Sensors mit einem speziellen Zusatz an Eiweißkonzentrat ist es möglich, gleichzeitig sowohl den Fett- als auch den Eiweißgehalt zu standardisieren.

Zur Herstellung von Kesselmilch kann man damit einen vollautomatischen Prozess zur Einstellung des korrekten Fett- und Eiweißgehalts installieren. Um Flexibilität hinsichtlich der Produktion von Käse mit hohem und niedrigem Fettgehalt und verschiedenem Eiweißgehalt zu erhalten, können an die Leitung mit der standardisierten Milch drei zusätzliche, voneinander unabhängige Leitungen angeschlossen werden. Dieser Aufbau wird in Abb. 6.2.42 dargestellt.

ZUSÄTZE

Es bestehen auch Möglichkeiten der Zugabe von Rahm und Molkenrahm, die zuweilen für die Standardisierung von zur Käseherstellung vorgesehener Milch erforderlich wird. Der Fettgehalt des Rahmzusatzes kann automatisch über einen Dichtetransmitter ermittelt werden. Um aus der Trennung von Molke gewonnenen Rahm verwenden zu können, wird eine entsprechende Menge herkömmlichen Rahms abgeführt. Dieser Aufbau erlaubt es, Rahm besserer Qualität zur Herstellung von Qualitätsbutter und verschiedenen Sahneerzeugnissen wie z. B. Schlagsahne zu verwenden. Diesen Aufbau zeigt Abb. 6.2.42.

Separatoren zum entfernen von sporen und bakterien

Zur Abtrennung von Sporen und Bakterien aus der Milch wird eine speziell konstruierte Zentrifuge verwendet.

Ursprünglich wurde diese Art von Separator dazu entwickelt, um die Haltbarkeit von Konsummilch zu verbessern. Jedoch wurden sie bis vor kurzem vor allem als Ergänzung zur Pasteurisierung oder Thermisierung von Kesselmilch verwendet. Eingesetzt wird der Entkeimungsseparator auch für die Herstellung von Milchpulver aus Milch und Molke für Babynahrung sowie bei Konsummilch zur Erfüllung von Forderungen des Handels nach einer längeren Haltbarkeit.

Bakterien, insbesondere hitzeresistente Sporen, haben eine deutlich höhere Dichte als Milch. Mit diesem Separatortyp bietet sich daher ein besonders effektiver Weg, um Milch von Sporen zu trennen. Da die Sporen zudem hitzeresistent sind, ist der Entkeimungsseparator eine nützliche Ergänzung zum Thermisieren, Pasteurisieren und Sterilisieren.

Der ursprüngliche Separator, mit dem Sporen und Bakterien separiert wurden, war eine Zentrifuge mit fester Trommel und Düsen an der Trommelaußenseite. Man dachte lange, dass ein kontinuierlicher Abfluss der schweren Phase über die Peripheriedüsen oder den Ablauf für ein effizientes Abscheiden nötig wäre. Dies galt möglicherweise für die alten Zentrifugen mit festen Trommeln und vertikalen zylindrischen Wandungen, doch bei den modernen selbstreinigenden Separatoren mit ihrem außerhalb des Tellerpakets gelegenen Sedimentraum können Bakterien und Sporen über eine gewisse Zeit hin gesammelt und in festgelegten Abständen ausgetragen werden.

Moderne Entkeimungsseparatoren sind in der hermetischen Ausführung mit Einphasen- und Zweiphasen-Auslauf verfügbar:

- Die Zweiphasen-Ausführung hat zwei Ausläufe mit Pumpenrädern oben an der Trommel: einen Auslauf für den kontinuierlichen Abfluss von Bakterienkonzentrat und einen für die bakterienreduzierte Milch, vgl. Abb. 6.2.43.

- Die Einphasen-Ausführung hat einen Auslauf oben an der Trommel für die Abführung der bakterienreduzierten Milch. Das Sporen- und Bakterienkonzentrat wird im Sedimentraum der Trommel gesammelt und zu vorgegebenen Zeiten ausgetragen, vgl. Abb. 6.2.44.

Die Menge an Sporen- und Bakterienkonzentrat aus dem Zweiphasen-Separator beträgt etwa 3 % des Zulaufs, während sie beim Einphasen-Separator etwa 0,15 % des Zulaufs beträgt.

Das Sporen- und Bakterienkonzentrat hat stets eine höhere Trockenmasse als die Milch, aus der es stammt. Grund dafür ist, dass mit den Bakterien und Sporen auch größere KaseinmicelIen abgetrennt werden. Eine höhere Entkeimungstemperatur steigert den Anteil an Eiweiß im Sporen- und Bakterienkonzentrat. Die optimale Entkeimungstemperatur liegt bei 55 bis 60 °C.

Die Reduktion der Sporen und Bakterien wird als Prozentzahl angegeben. Bakterien der Art Clostridium – anaerobe Sporenbildner – sind die von den Käseherstellern meistgefürchteten, da sie selbst bei geringen Keimzahlen Spätblähung im Käse verursachen können. Dies ist der Grund dafür, warum bei Kesselmilch ein Entkeimungsseparator zum Einsatz kommt.

Die Integration eines Entkeimungsseparators in eine Pasteurisationslinie für Kesselmilch, wird in Kapitel 14, Käse, erklärt.

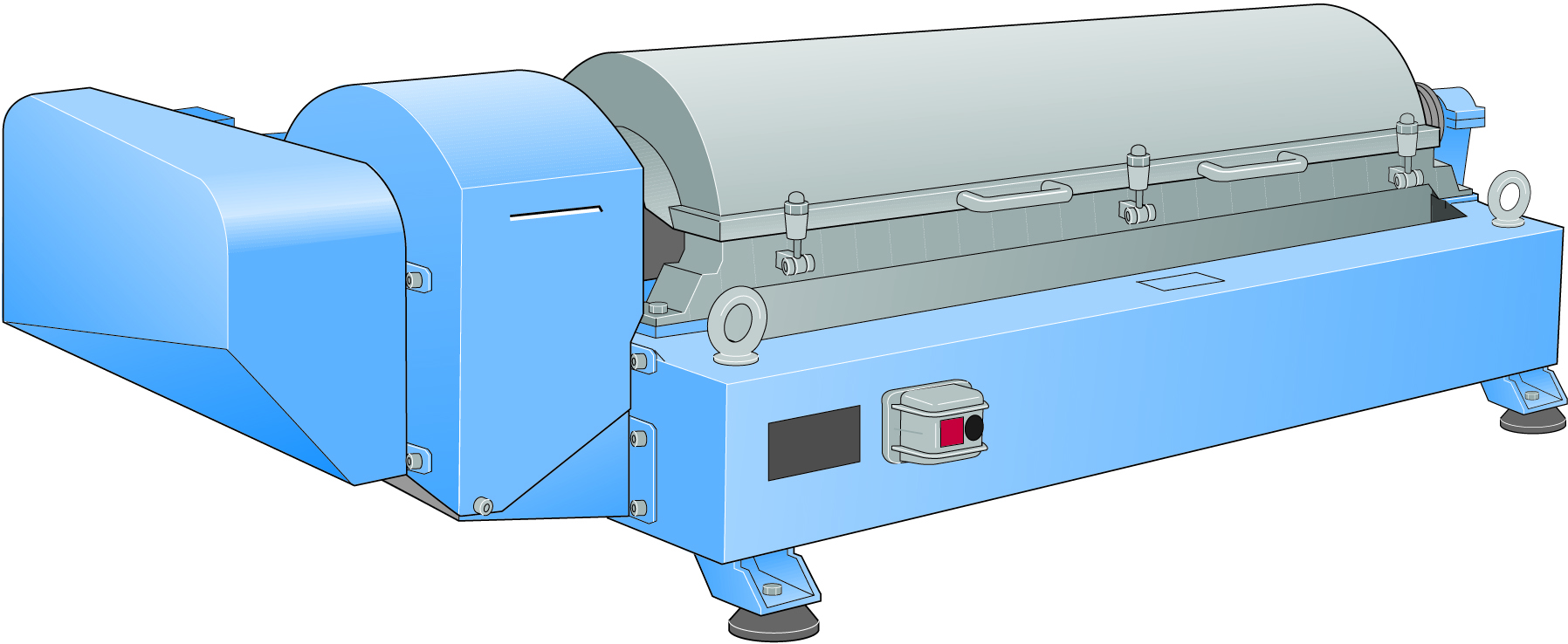

Dekanter

ln der Milchindustrie werden Zentrifugen auch zum Gewinnen von Spezialprodukten wie ausgefälltem Kasein oder kristallisierter Laktose verwendet. Dafür sind die bisher beschriebenen Tellerzentrifugen wegen des hohen Feststoffanteils im Zulauf jedoch nicht geeignet.

Am gebräuchlichsten sind horizontale, hygienische Trommelzentrifugen und Dekanter (vgl. Abb. 6.2.45). Für kontinuierlich arbeitende Dekanter gibt es zahlreiche Einsatzmöglichkeiten. Sie werden z. B. auch in Anlagen verwendet, die Sojamilch aus Sojabohnen produzieren; speziell ausgelegte Typen werden gewöhnlich zur Schlammentwässerung in Abwasserbehandlungsanlagen eingesetzt.

Ein Dekanter ist eine Maschine zur kontinuierlichen Abtrennung suspendierter Feststoffe aus einer Flüssigkeit durch Anlegen einer Zentrifugalkraft in einer verlängerten, rotierenden Trommel. Das Unterscheidungsmerkmal zu anderen Zentrifugenbauarten ist ihre Ausstattung mit einer axialen Förderschnecke zur kontinuierlichen Austragung der vom Rotor separierten Feststoffe. Die Schnecke rotiert gleichlaufend zur Trommel, eine etwas andere Drehzahl bringt einen „fördernden" Effekt. Andere spezifische Merkmale eines Dekanters sind:

- eine auf einer horizontalen Welle rotierende schlanke konisch-zylindrische Trommel

- ein Gegenstrom, mit dem Feststoffe aus dem engeren Ende und Flüssigkeiten aus dem weiteren Ende ausgetragen werden.

FUNKTION EINES DEKANTERS

Die zulaufende Suspension wird über ein Einlaufrohr in den Zulaufbereich der Trommel gegeben, wo sie beschleunigt und in das Innere des drehenden Rotors geleitet wird (vgl. Abb. 6.2.46).

Die Feststoffe, die ein höheres spezifisches Gewicht als die Flüssigkeit haben müssen, setzen sich als Folge hoher zentrifugaler Beschleunigung – gewöhnlich im Bereich von 2.000 bis 4.000 g – fast sofort an der Innenwandung der Trommel ab und hinterlassen einen klaren inneren Flüssigkeitsring.

FESTSTOFFAUSTRAG

Die kompakte Feststoffphase wird durch eine Schnecke axial zum engeren Ende der Trommel getragen, wobei die Schnecke über ein Getriebe mit einer etwas anderer Geschwindigkeit als die Trommel läuft. Auf dem Weg zum Ablauf werden die Feststoffe durch die Schraubenwindungen aus der Flüssigkeit auf ein Trockenbett gehoben. Hier tritt noch mehr Flüssigkeit aus und strömt zurück in das Innere. Die Feststoffe verlassen die Trommel über Austragschleusen in den Sammelraum, der die Trommel umgibt. Von dort aus werden sie durch Schwerkraft über einen Ablauftrichter aus der Maschine entfernt.

FLÜSSIGKEITSAUSTRAG (OFFEN)

Die flüssige Phase, die als Folge der Zentrifugalkraft einen Hohlzylinder ausbildet, strömt in einen gewundenen Kanal zwischen den Schraubenwindungen hin zum offenen Ende der Trommel. Hier strömt sie über radial verstellbare Stauwehre in eine Sammelkammer und von dort aus über Schwerkraft aus der Maschine.

FLÜSSIGKEITSAUSTRAG (UNTER DRUCK)

Einige Dekanter sind mit einem druckbeaufschlagten Flüssigkeitsablauf ausgestattet, der über eine Schälscheibe (4) erzeugt wird (vgl. Abb. 6.2.46). Die die Stauwehre überschreitende Flüssigkeit geht in eine Schälkammer, wo sie abermals einen Hohlzylinder ausbildet. Die Kanäle in der stationären Schälscheibe tauchen in die rotierende Flüssigkeit, was einen Differentialdruck aufbaut. Die Flüssigkeit strömt in den Kanälen ab und setzt ihre Rotationsenergie in Überdruck um, der ausreicht, um die Flüssigkeit aus der Maschine auf die folgenden Prozessstufen zu fördern.

KONTINUIERLICHER PROZESS

Die drei Prozessphasen in einem Dekanter – Einlauf, Sedimentation in konzentrischen Schichten und getrennter Ablauf von Flüssigkeit und Feststoffen – erfolgen in einem vollkontinuierlichen Durchfluss

AUFBAU

Die wesentlichen Bauteile eines Dekanters sind die Trommel, der Schneckenförderer und das Getriebe (bilden zusammen den Rotor) sowie der Rahmen mit Haube, Sammelbehälter, Antrieb und der Riemenantrieb.

TROMMEL

Die Trommel besteht i. d. R. aus einem konischen und einem oder mehreren zylindrischer Abschnitten, die zusammengeflanscht sind. Der zylindrische Abschnitt bildet den Flüssigteil, der konische das Trockenbett.

Die Abschnitte der Trommelwand sind normalerweise gerippt oder gerillt, um die Feststoffe bei der Rotation der Schnecke vor seitlichem Verrutschen zu bewahren.

Der konische Abschnitt endet in einem zylindrischen Stumpf mit einer oder zwei Reihen Feststoffaustragschleusen, abhängig vom Maschinentyp. Die Schleusen sind meist mit austauschbaren Auskleidungen aus gehärtetem oder keramischem Material versehen, um einem Abrieb vorzubeugen.

Das weite Ende ist mit einer Abschlusskappe mit vier oder mehr Überlauföffnungen versehen, die den Radius der Flüssigkeit im Rotor bestimmen. Der Flüssigkeitspegel kann leicht durch Einstellen der Wehrringe verändert werden. In den Fällen, in denen die geklärte Flüssigkeit über eine Schälscheibe (4) abgeführt wird, führen die verstellbaren Wehre in die Schälkammer.

Der Rotor wird über einen Elektromotor mit Keilriemen und Riemenscheiben angetrieben.

DIE SCHNECKE

Die Schnecke wird in der Trommel in Lagern geführt, rotiert relativ zur Trommel schneller oder langsamer und treibt das Sediment zu den Schlammabläufen am engen Ende der Trommel. Die Auslegung der Förderschnecke variiert je nach Anwendungsfall: Der Spalt (Raum zwischen den Flügeln) kann weit oder eng sein, die Flügel können senkrecht zur Rotationsachse oder lotrecht zum konischen Teil des Trommelmantels angeordnet sein. Die meisten Schnecken haben eine einzelne durchgehende Windung, manche auch doppelte.

DAS GETRIEBE

Zweck des Getriebes ist es, über die Drehzahldifferenz zwischen Trommel und Schnecke einen treibenden Effekt zu erzeugen. Das Getriebe ist in die Hohlwelle der Trommel eingebaut und treibt die Schnecke über eine koaxiale Keilwelle an.

Eine Verlängerung der Sonnenradverzahnung, d. h. der zentralen Welle des Getriebes, ragt aus dem anderen Ende der Trommel. Diese kann über einen Hilfsmotor angetrieben werden, sodass die Geschwindigkeit der Schnecke relativ zur Trommel variiert werden kann.

Das Getriebe kann ein Planetenrad- oder Zykloidgetriebe sein. Ersteres produziert einen negativen Treibeffekt (Schnecke rotiert langsamer als die Trommel), während letzteres über eine exzentrische Welle einen positiven Treibeffekt ausübt.

RAHMEN UND BEHÄLTER

Es gibt mehrere Bauarten für Rahmen und Behälter, prinzipiell besteht der Rahmen aber aus einer robusten Baustahlkonstruktion, die die Rotorteile trägt und auf Vibrationsisolatoren ruht.

Der Behälter ist eine geschweißte Edelstahlkonstruktion mit einer aufklappbaren Haube, die die Trommel umschließt. Er ist in Abteilungen für die Sammlung und Ableitung der separierten flüssigen und festen Phasen unterteilt.

Die Flüssigkeit kann durch Schwerkrafteinfluss oder über eine Schälscheibe (4) ausgetragen werden, s. Abb. 6.2.46. Feststoffe werden über Schwerkraft in einen Sammelbehälter oder auf ein Förderband ausgetragen, was über einen Vibrationsförderer unterstützt werden kann.