РЕЗЕРВУАРЫ

В молочной промышленности резервуары (танки) используются для различных целей. Емкость резервуаров может варьироваться от 150 000 литров для танков приемного отделения до небольших 100-литровых баков.

В целом резервуары можно разделить на две основные категории в зависимости от назначения:

- резервуары для хранения;

- технологические резервуары.

Резервуары для хранения

Танки приемного отделения

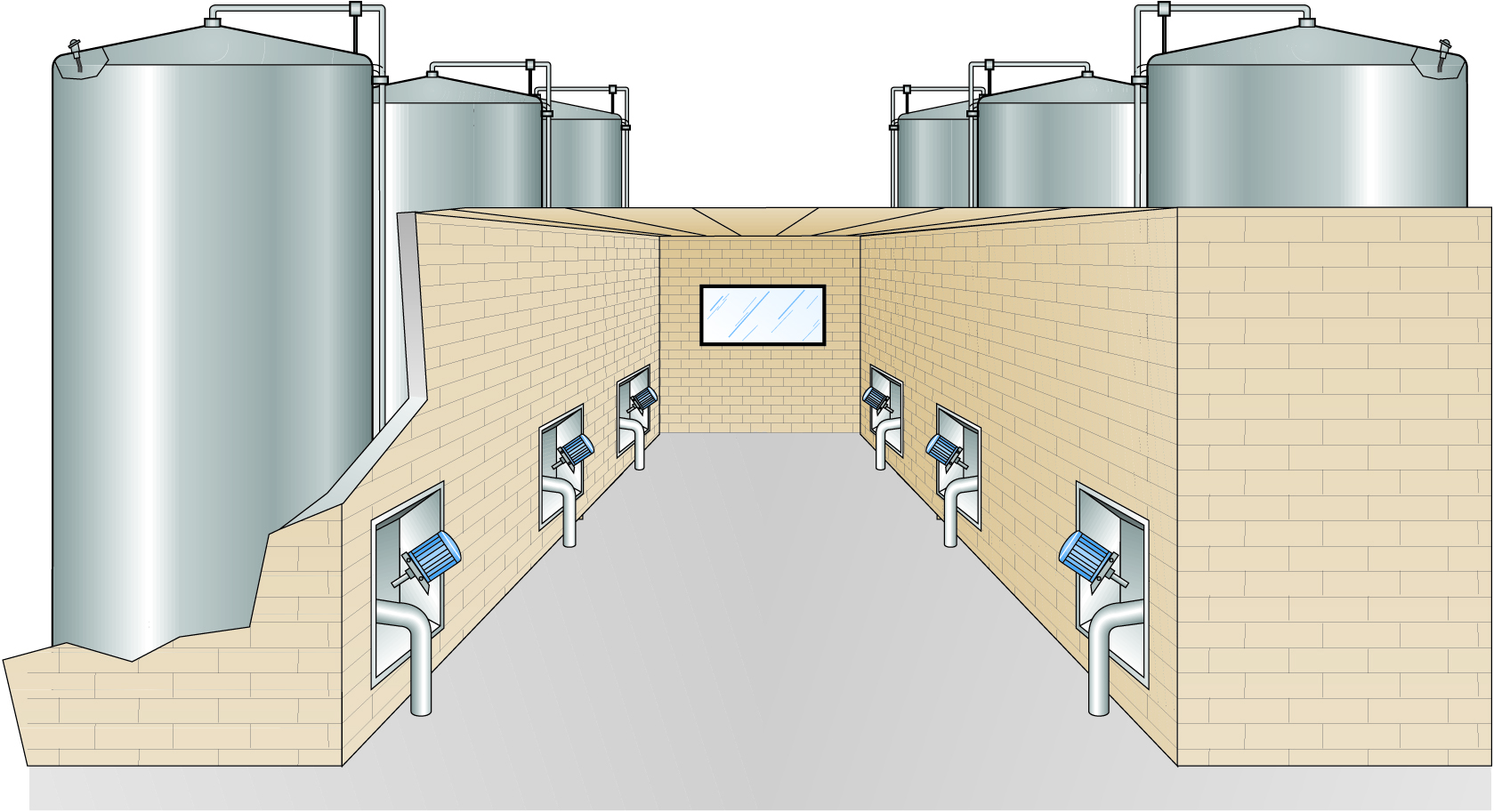

Танки приемного отделения относятся к категории резервуаров для хранения молока, и они были описаны в главе 5 «Сбор и приемка молока». Емкость этих цистерн варьируется от 25 000 до 150000 литров, а поверхности, контактирующие с жидкостью, изготовлены из нержавеющей стали. Для экономии расходов на строительство их часто устанавливают снаружи.

В таких случаях танки изолируют. Они имеют двойные стенки, а между ними прокладывается изоляционный слой из минеральной ваты толщиной не менее 70 мм. Внешняя оболочка может быть изготовлена из нержавеющей стали, но из соображений экономии ее обычно делают из конструкционной стали и покрывают антикоррозионной краской.

Для обеспечения легкого и полного опорожнения резервуара его днище наклонено вниз под углом около 6 градусов к сливному отверстию. В некоторых странах это является нормативным требованием.

Танки приемного отделения снабжены различного рода мешалками, а также оборудованием для контроля и регулирования.

Число и размеры таких танков определяются такими факторами, как количество ежедневно поступающего на предприятие молока, число рабочих дней в неделе, продолжительность рабочего дня (одна, две или три смены), разнообразие видов производимой продукции и ее количество.

Танки для промежуточного хранения

Эти танки предназначены для непродолжительного хранения продукта перед дальнейшей переработкой. Они используются для резервного хранения, чтобы сглаживать колебания потока. После тепловой обработки и охлаждения молоко закачивают в резервную емкость и оттуда направляют на розлив. Если розлив прерывается, обработанное молоко хранится в резервной емкости до возобновления этой операции. Подобным же образом молоко из этой емкости может использоваться при временной остановке технологического процесса.

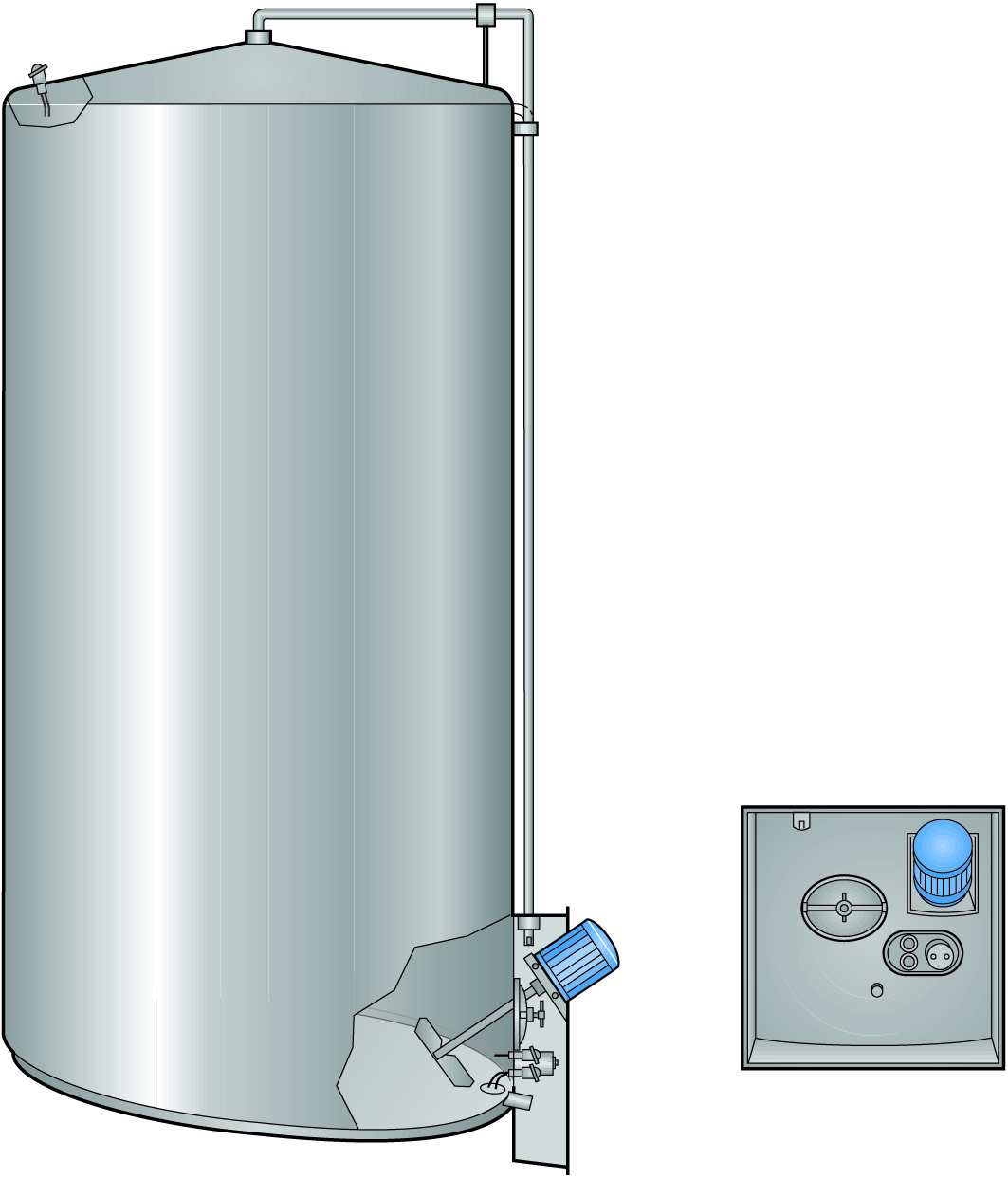

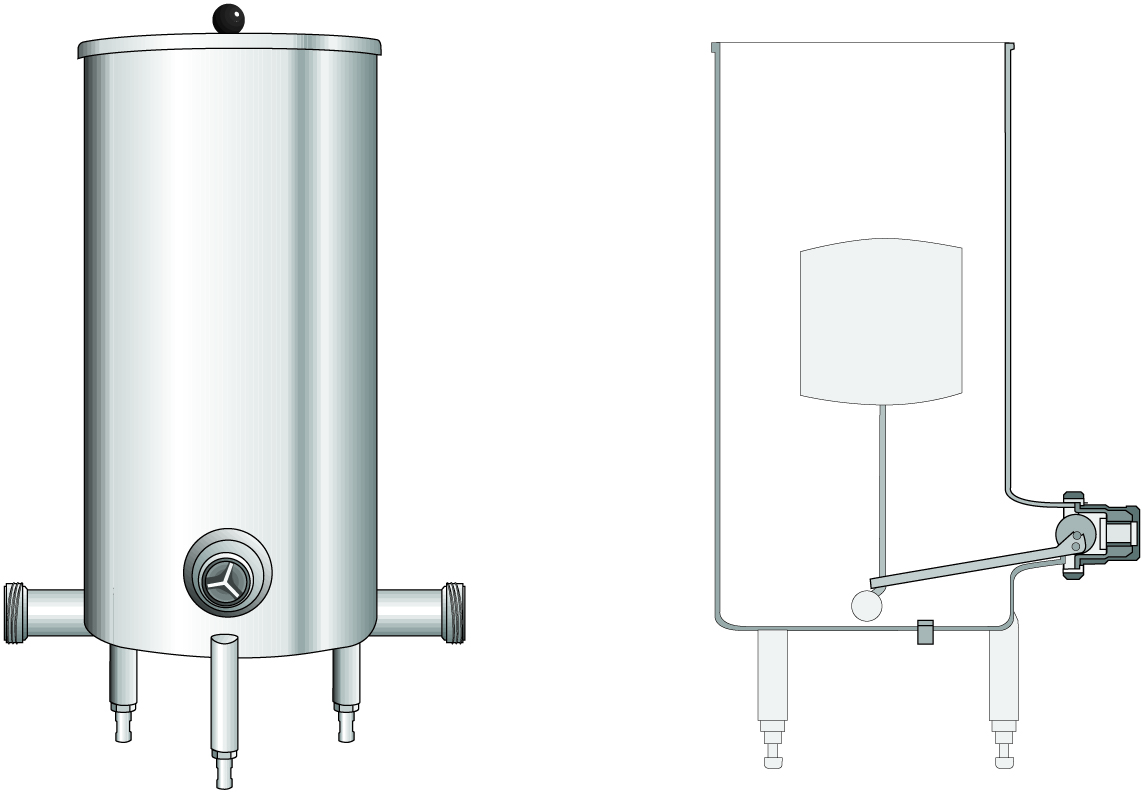

Внутренняя оболочка танка емкостью от 1000 до 50 000 литров (рис. 6.9.3) изготовлена из нержавеющей стали. Танк изолирован для поддержания постоянной температуры продукта. В данном случае наружный корпус также изготовлен из нержавеющей стали, а между стенками оболочек проложен слой минеральной ваты.

Танк для хранения оснащен мешалкой и может также иметь различные системы и приборы для мойки и контроля уровня и температуры. Это оборудование принципиально не отличается от описанного выше для бункерных танков.

Общепризнано, что технологический процесс требует буферного запаса, соответствующего не более чем полутора часам работы в обычном режиме, то есть 1,5 х 20 000 = 30 000 литров.

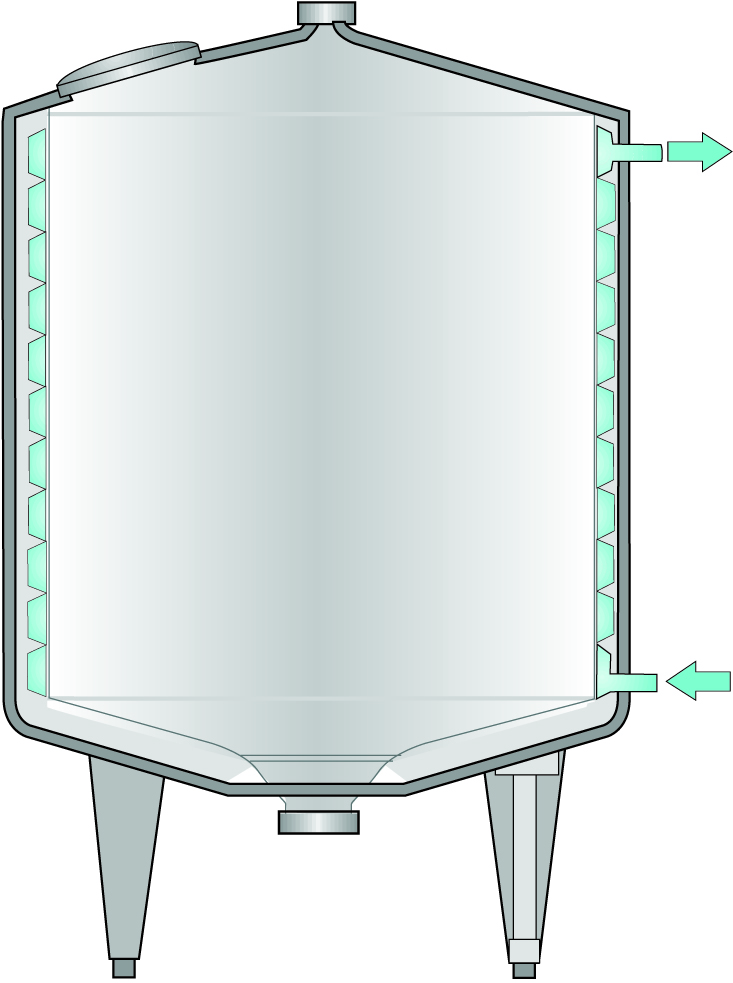

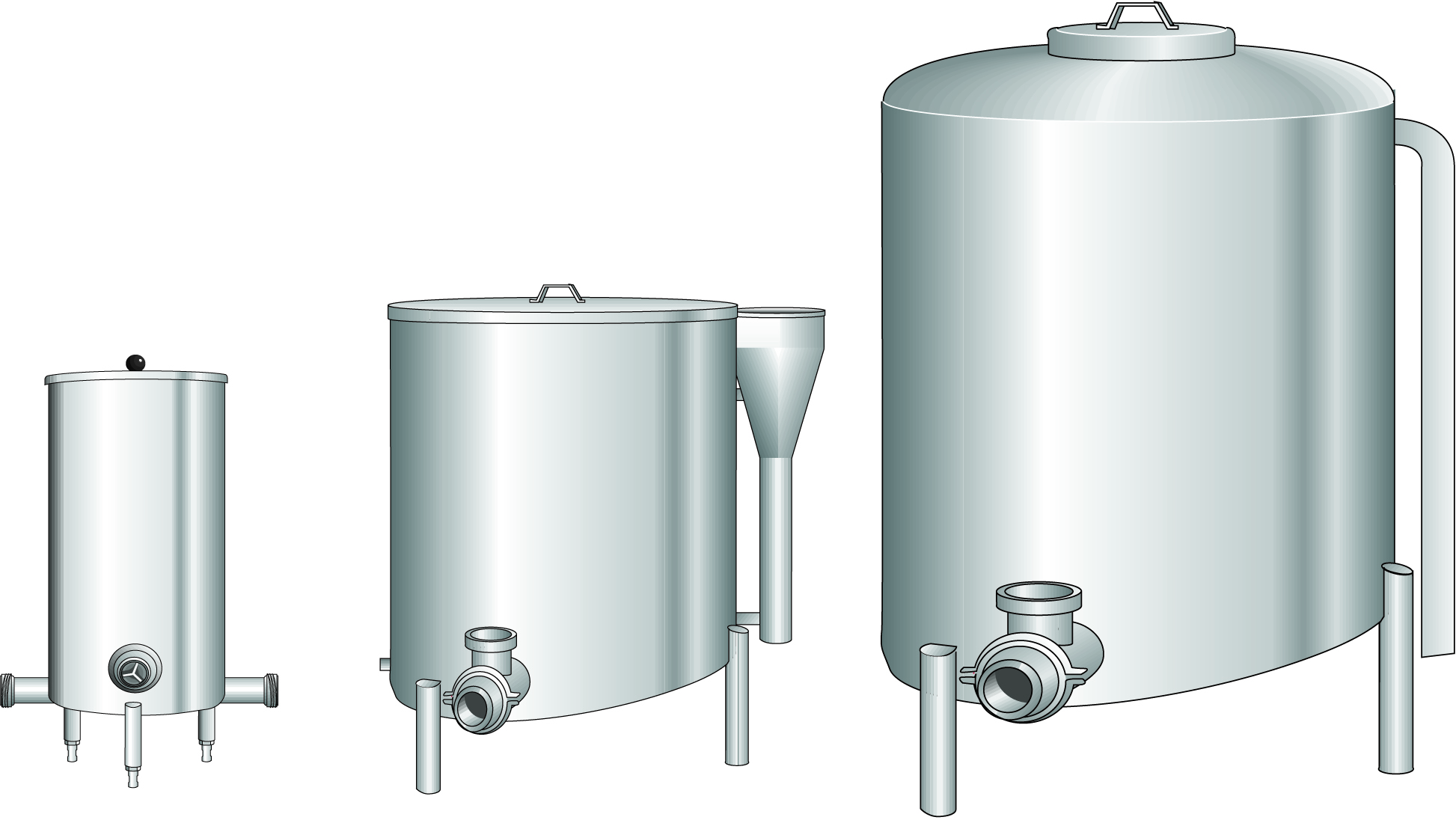

Смесительные баки

Как следует из названия, эти емкости (рис. 6.9.4) предназначены для смешивания различных продуктов или для подмешивания в продукт каких-либо ингредиентов. Эти емкости могут быть изолированными или иметь один корпус из нержавеющей стали. Они могут быть оснащены системами контроля температуры. У изолированных емкостей с минеральной ватой в пространстве между внешней и внутренней оболочками имеется кожух с внешней стороны внутренней оболочки, через который закачивается подогревающая/охлаждающая среда. Кожух состоит из приваренных каналов.

Мешалки, которыми оборудуются смесительные емкости, конструируются под конкретные операции.

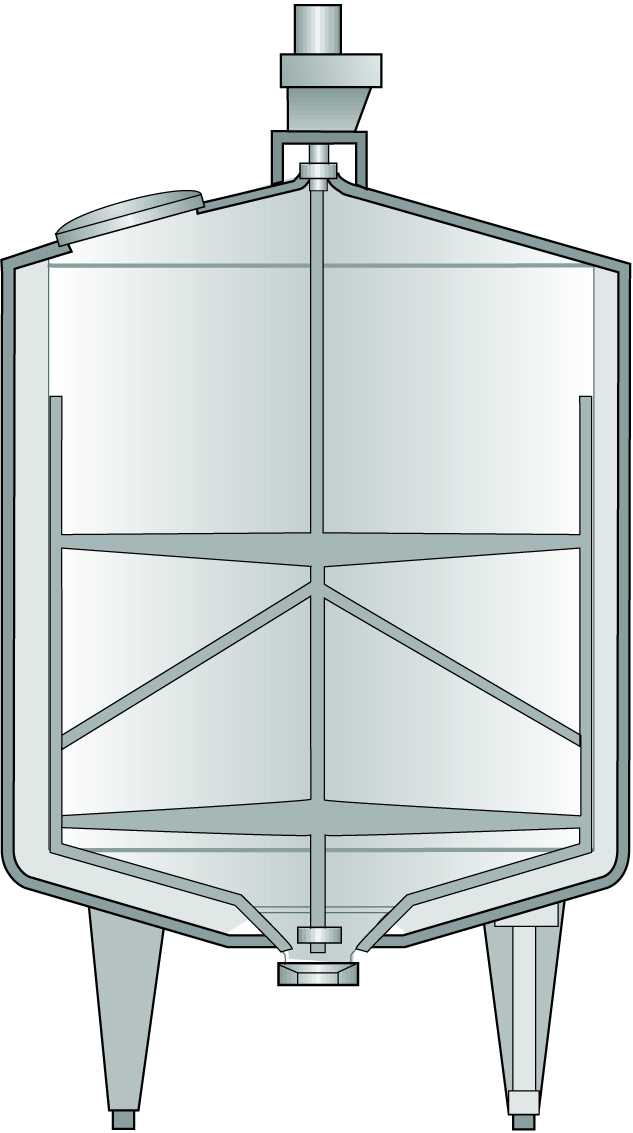

Технологические резервуары

В этих танках(рис. 6.9.5) происходит обработка продукта, имеющая целью изменение его свойств. Такие танки широко используются в молочной промышленности, например, в качестве емкостей для созревания сливок при производстве масла, для сквашивания молока в производстве йогурта, кристаллизационных танков для взбитых сливок, танков для приготовления заквасок. Существует множество видов технологических танков. Их конструкция определяется назначением. Общим является наличие мешалкиисистемы контролятемпературы. Данные танки имеют стенки из нержавеющей стали с изоляцией или без нее. Может также устанавливаться оборудование для контроля и управления.

Уравнительный бак

Перемещение продукта по технологической линии сопряжено с рядом проблем, а именно:

- чтобы центробежный насос нормально работал, из перерабатываемого продукта следует удалить воздух и другие газы;

- во избежание кавитации давление на входе насоса должно быть выше давления насыщенного пара жидкости;

- если температура подвергающейся тепловой обработке жидкости опустится ниже необходимого уровня, должен сработать клапан, отводящий необработанную жидкость;

- для поддержания равномерного потока в линии необходимо обеспечивать постоянное давление в камере всасывания насоса.

Эти и некоторые другие подобные проблемы часторешаются включением уравнительной емкости в состав линии перед насосом, к которому движется продукт. С помощью уравнительного танка уровень продукта поддерживается на постоянной высоте относительно входного штуцера насоса. Другими словами, напор в линии всасывания поддерживается постоянным.

Танк на рис. 6.9.6 имеетпоплавок, соединенный через рычаг с эксцентрически вращающимся роликом, который управляет впускным клапаном танка. При смещении поплавка вместе с уровнем жидкости вниз или вверх клапан, соответственно, открывается или закрывается.

Если насос забирает из танка больше жидкости, чем попадает в него через впускное отверстие, уровень жидкости опускается вместе с поплавком. Клапан открывается и впускает дополнительную порцию жидкости.Таким образом в танке поддерживается постоянный уровень жидкости. Сейчас аналогичной функциональности добиваются с помощью датчиков уровня, управляющих регулирующим клапаном.

Впускное отверстие находится у днища бака, подача жидкости осуществляется снизу. Это исключает расплескивание и, главное, насыщение жидкости воздухом. Воздух, присутствующий во вновь поступившей жидкости, поднимается вверх. При этом в танке происходит некоторая деаэрация. Она благотворно сказывается на работе насоса, и продукт обрабатывается более деликатно.

Уравнительный танк зачастую включен в состав циркуляционной системы, в которой жидкость возвращается на повторный цикл обработки, например по причине недостаточной тепловой обработки. В этом случае температурный датчик приводит в действие возвратный клапан, который направляет продукт обратно в уравнительную емкость. Это приводит к быстрому подъему уровня жидкости в танке и к не менее быстрой реакции поплавкового механизма, который закрывает впускной клапан. В таком случае продукт циркулирует, покатехнологическая неисправность не будет устранена или пока установка не будет остановлена для проведения регулировки. Подобная же процедура применяется в отношении моющего раствора при мойке линии.