KASEIN

Kasein, das ca. 80 % des Milcheiweißes ausmacht, ist das wichtigste Protein in der Milch. Die restlichen ca. 20 % entfallen auf die Molken- bzw. Serumproteine.

Kasein ist die Basiskomponente von Käse. Im Käseherstellungsprozess wird das Kasein durch das Enzym Lab ausgefällt. Es entsteht eine aus Kasein, Molkenproteinen, Fett, Laktose und aus den Mineralien der Milch bestehende Gallerte.

Kommerzielles Kasein wird aus Magermilch durch Ausfällung mittels Säure oder Koagulation mittels Lab hergestellt. Im Herstellungsprozess müssen die Komponenten Fett, Molkeproteine, Laktose und Mineralien so weit wie möglich durch das mehrmalige „Waschen" mit Wasser entfernt werden, da sie sonst die Qualität des Kaseins und seine Lagereigenschaften negativ beeinflussen. Getrocknetes Kasein hat eine relativ gute Lagerstabilität und wird insbesondere in der Lebensmittel- und chemischen Industrie eingesetzt.

KASEINTYPEN

Kasein wird in die folgenden Typen eingeteilt:

- Labkasein; gewonnen durch die enzymatische Ausfällung

- Säurekasein; gewonnen durch die Säuerung der Magermilch bis zum isoelektrischen Punkt (pH 4,6 - 4,7).

Neben diesen zwei Haupttypen sind noch folgende kommerziell verfügbare Kaseinprodukte von Bedeutung:

- Kopräzipitat: durch Erhitzung der Magermilch bei hohen Temperaturen wird der Kasein/Molkenprotein-Komplex ausgefällt; dies geschieht meist mit Kalziumchlorid.

Das Kopräzipitat enthält außerdem Molkeprotein und Kalzium.

- Kaseinate: meist Natriumkaseinate. Sie werden gewonnen, indem Säurekasein in Natriumhydroxid gelöst wird.

EINFLUSS DES ROHSTOFFS

Um hochqualitatives Kasein herstellen zu können, muss der Rohstoff, die Magermilch, eine gute Qualität aufweisen. Haben die Bakterien Zeit, durch Veränderungen des Säuregrades auf das Protein in der Milch einzuwirken, wirkt sich dies auf die Farbe und die Konsistenz des Kaseins aus. Es entsteht eine gräuliche Farbe und eine weichere Konsistenz. Eine zu starke Erhitzung der Milch vor der Ausfällung hat nicht nur einen Einfluss auf die Wechselwirkungen zwischen Laktose, Kasein und den Molkenproteinen, sondern gibt dem Kasein auch eine gelbe oder im schlimmsten Fall sogar eine bräunliche Farbe.

Um ohne starke Hitzebehandlung der Magermilch ein Kasein mit guter bakteriologischer Qualität herstellen zu können, sollte die Pasteurisationsanlage über eine Mikrofiltration (MF) verfügen. Um die hohen Anforderungen an die Qualität des Kaseins für die Lebensmittelindustrie befriedigen zu können, muss die Produktionslinie sorgfältig geplant werden und die Behandlung sowie der Umgang mit dem Rohstoff in allen Prozessen muss sorgfältig kontrolliert werden.

LABKASEIN

Für die Produktion von Labkasein, ebenso wie für andere Kaseintypen, wird die Magermilch bei 72 °C für 15 bis 20 Sekunden pasteurisiert. Geringe Mengen an Fett wirken sich bereits auf die Qualität aus. Daher ist es wichtig, dass die Milch effizient separiert wurde.

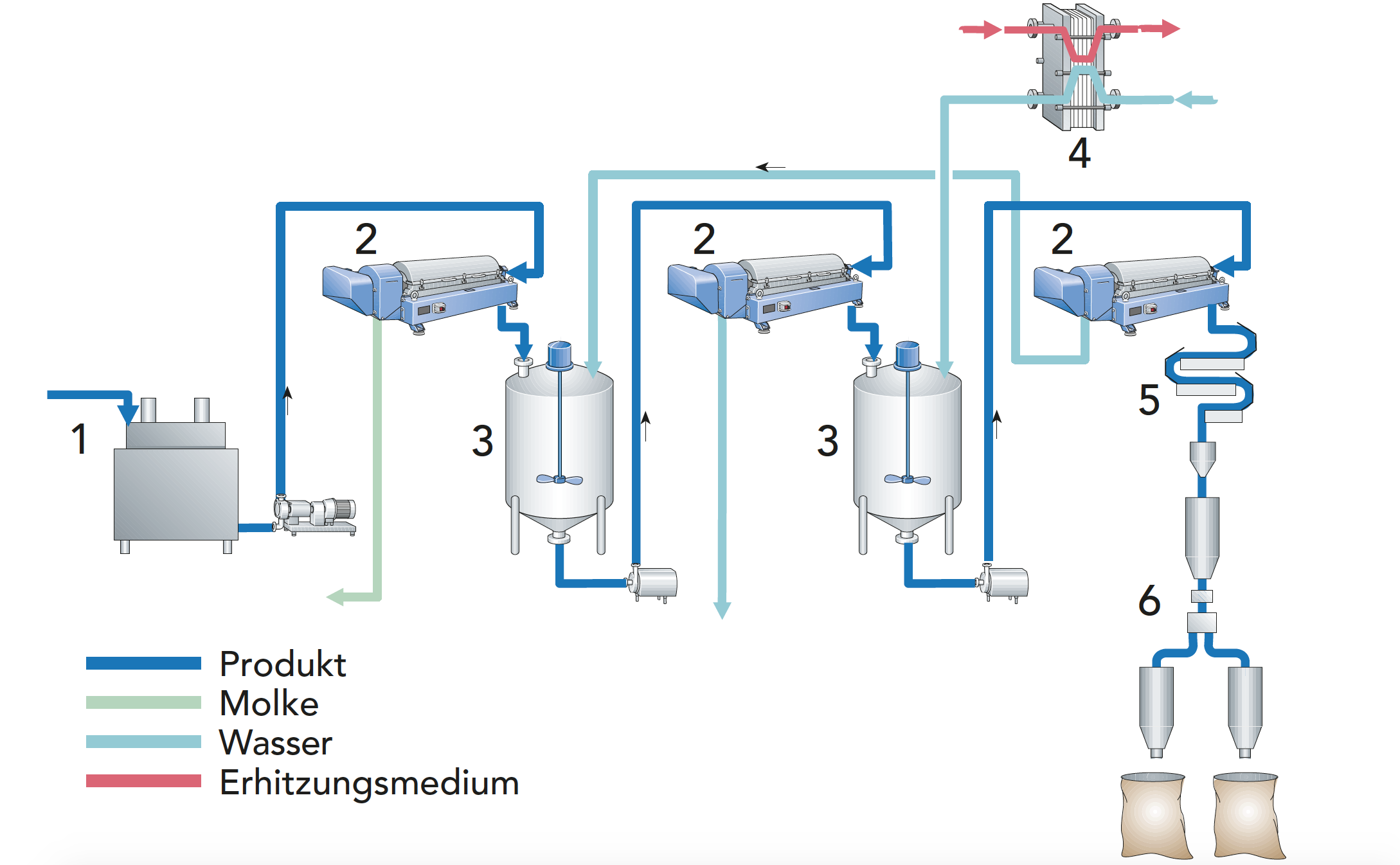

Abbildung 20.1 zeigt die verschiedenen Stufen der Herstellung von Labkasein. Die Dicklegung (Einlabung) erfolgt mittels der Enzyme Chymosin/Lab. Die Milch wird für kurze Zeit erhitzt und dann auf ca. 30 °C heruntergekühlt. Danach erfolgt die Labzugabe. Nach 15 bis 20 Minuten bildet sich ein Gel (Gallerte). Diese wird geschnitten und unter Rühren auf ca. 60 °C erhitzt. Diese hohe Temperatur ist für die Deaktivierung der Enzyme nötig. Die Erhitzungs-/Heißhaltezeit beträgt etwa 30 Minuten.

WASCHEN IM CHARGENPROZESS

Ist die Endtemperatur erreicht, wird die Molke vom Bruch abgezogen. Das im Behälter verbleibende Kasein wird mit Wasser gewaschen, um die Molkenproteine, Laktose und das Salz zu entfernen. Das Auswaschen geschieht in zwei oder drei Stufen bei einer Temperatur zwischen 45 und 60 °C.

Nachdem das Wasser abgelassen worden ist, wird das Kasein mithilfe von Sieben oder Separatoren weiter entwässert. Danach wird es mit Heißluft auf einen Wassergehalt von 12 % getrocknet und schließlich zu einem Pulver zermahlen. Die Trocknungstemperatur hängt von der eingesetzten Methode ab. In einem Zweistufenprozess beträgt die Temperatur 50 - 55 °C in der ersten Stufe und ca. 65 °C in der zweiten.

Labkasein sollte weiß oder leicht gelblich sein. Eine dunklere Farbe ist ein Zeichen minderer Qualität und kann auf einen zu hohen Laktoseanteil hinweisen.

KONTINUIERLICHES WASCHEN

Labkasein wurde ursprünglich in speziellen Kaseintanks hergestellt. Heutzutage werden dazu kontinuierliche Prozesse eingesetzt. In einer kontinuierlichen Anlage erfolgt das Abtropfen der Molke bevor das Kasein zwei oder drei Waschtanks mit integriertem Rührwerk durchläuft. Normalerweise kommt für die Entmolkung eine Dekanterzentrifuge zum Einsatz, um das Waschwasser zu reduzieren. Das Kasein wird zwischen den Waschschritten entweder in geneigten statischen Filtern (Feinsieben) oder in Dekantern entwässert. Nach den Waschschritten geht das Wasser/Kasein-Gemisch durch einen weiteren Dekanter, um vor der endgültigen Trocknung so viel Wasser wie möglich zu entziehen.

In einer Großproduktion erfolgt die Dicklegung des Kaseins noch immer dis- kontinuierlich in einer bestimmten Anzahl von Behältern, die in ihrer Größe und Leistung auf die kontinuierliche Entmolkung und Waschanlage abgestimmt werden. Das Waschen erfolgt im Gegenstrom, wodurch das Wasser ökonomischer genutzt werden kann als beim gleichströmigen Waschen. Letzteres benötigt einen Liter Wasser für einen Liter Magermilch, wobei beim Waschen im Gegenstrom nur 0,3 bis 0,4 l Wasser je Liter Magermilch verbraucht werden. Die Anzahl der einzelnen Waschschritte hängt von den Produktanforderungen ab. Zwei Schritte sind das Minimum. Frischwasser wird erst im letzten Schritt zugegeben. Nach dem Waschen wird das Kasein in einem Dekanter auf eine Trockensubstanz von 45 - 40 % entwässert. Nach dem Trocknen, z. B. in einem Vibrationstrockner, wird das Kasein auf eine Partikelgröße von 40, 60 oder 80 mesh gemahlen und in Säcke abgepackt. (Mesh = Anzahl der Gitterlinien je inch; 40 mesh ergeben 0,64 mm.)

SÄUREKASEIN

Die Milch wird bis zum isoelektrischen Punkt des Kaseins gesäuert. Dieser liegt bei ca. pH 4,6. Da er aber durch das Vorkommen von neutralen Salzen in Lösung variiert, kann er auch zwischen pH 4,0 und pH 4,8 liegen. Unter dem isoelektrischen Punkt versteht man das Stadium, in dem die Wasserstoffionenkonzentration die negativ geladenen Kaseinmizellen neutralisiert. Dies resultiert in der Fällung (Dicklegung) des Kaseinkomplexes. Eine derartige Säuerung kann biologisch oder durch Zugabe von Mineralsäure, z. B. Salzsäure (HCl) oder Schwefelsäure (H2SO4) erfolgen.

MIKROBIOLOGISCHE SÄUERUNG – MILCHSÄUREKASEIN

Milchsäure wird durch mikrobiologische Säuerung gewonnen. Die Milch wird pasteurisiert und auf 27 - 23 °C gekühlt. Dann wird eine mesophile, nicht Gas bildende Starterkultur zugegeben. Säuerung bis zum gewünschten pH- Wert benötigt ca. 15 Stunden. Läuft der Säuerungsprozess zu schnell, kann dies zu Problemen wie ungleichmäßiger Qualität oder einer reduzierten Kaseinausbeute führen. Normalerweise werden hier große Tanks eingesetzt, weil die Entleerungszeit länger dauert, so dass sich der Säuregrad des Produkts während der Entleerungszeit verschiebt.

Ist die gewünschte Säuerung erreicht, wird die Milch gerührt und in einem Plattenwärmetauscher auf 50 - 55 °C erhitzt. Nach kurzer Heißhaltezeit folgt die weitere Behandlung, d. h. Waschen und Trocknen, im Prinzip genauso wie bei der Herstellung von Labkasein.

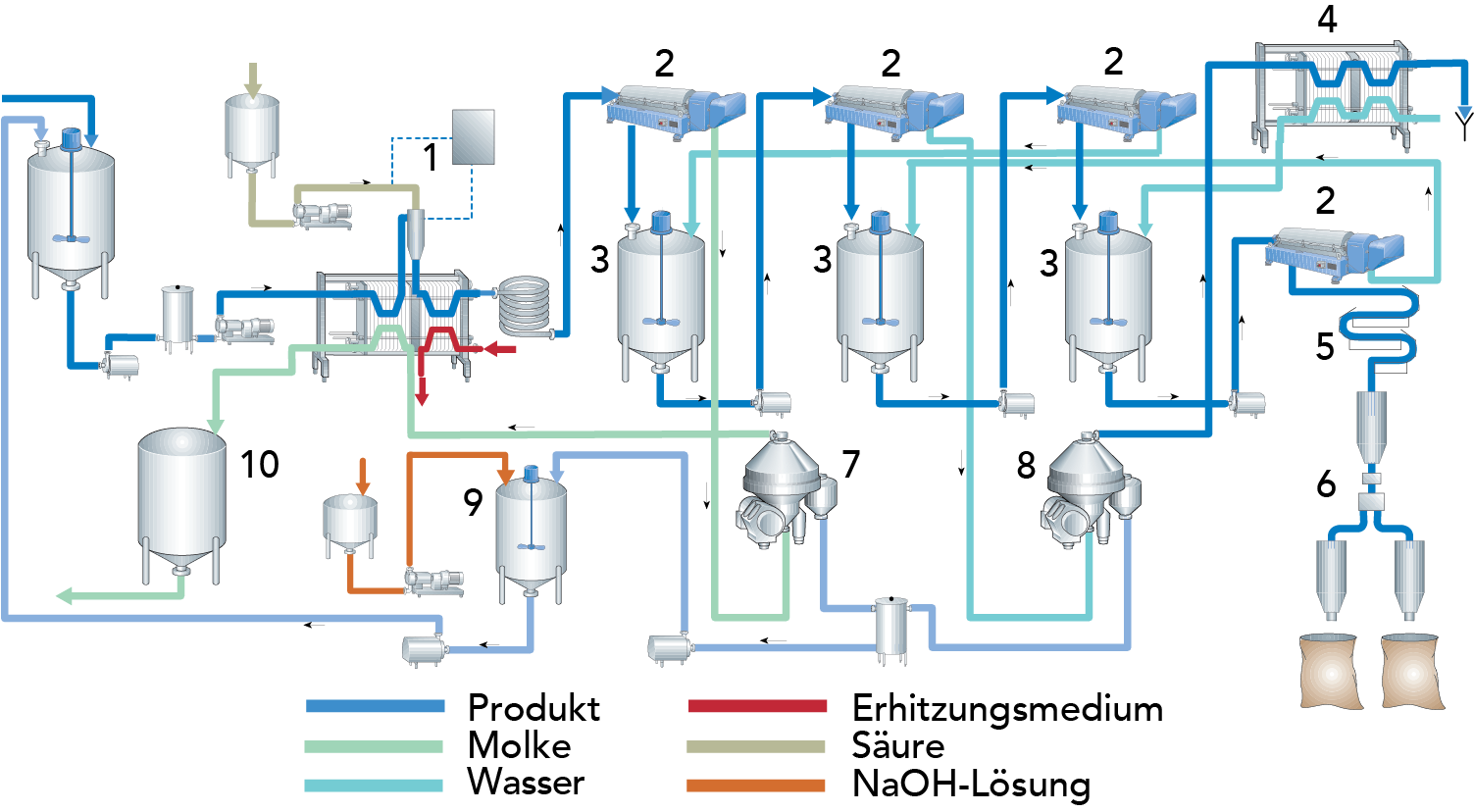

MINERALSÄUERUNG – SÄUREKASEIN

Die Milch wird auf die benötigte Temperatur von ca. 32 °C erhitzt. Unter Zugabe von Mineralsäure wird sie auf einen pH-Wert von 4,3 - 4,6 eingestellt. Nach einer Prüfung des pH-Wertes wird die Milch in einem Plattenwärmetauscher für ca. 2 Min auf 40 - 45 °C erwärmt. Um vor dem Waschen so viel Molke wie möglich zu entfernen, wird die Molke/Kasein-Mixtur über einen Dekanter gefahren. Dies erfordert zudem weniger Wasser für das Waschen.

Abbildung 20.2 zeigt das Fließschema für eine Prozesslinie zur Herstellung von Säurekasein. Wie daraus hervorgeht, ist der Säuerungsprozess fast identisch mit dem, der für die Labkaseinherstellung verwendet wird.

Die Molke und das Waschwasser können separiert und der Kaseinbrei in einem Tank gesammelt werden. Durch Mixen in einer Lauge wird das Kasein gelöst und kann dann durch die erneute Vermischung mit Magermilch der Kaseinproduktion wieder zugeführt werden.

Nach der Entwässerung wird das Säurekasein gemahlen und in Säcke verpackt. Eine Technik zur Herstellung von Säurekasein, die von Pillet, Frankreich, entwickelt wurde, ist wie folgt zu beschreiben:

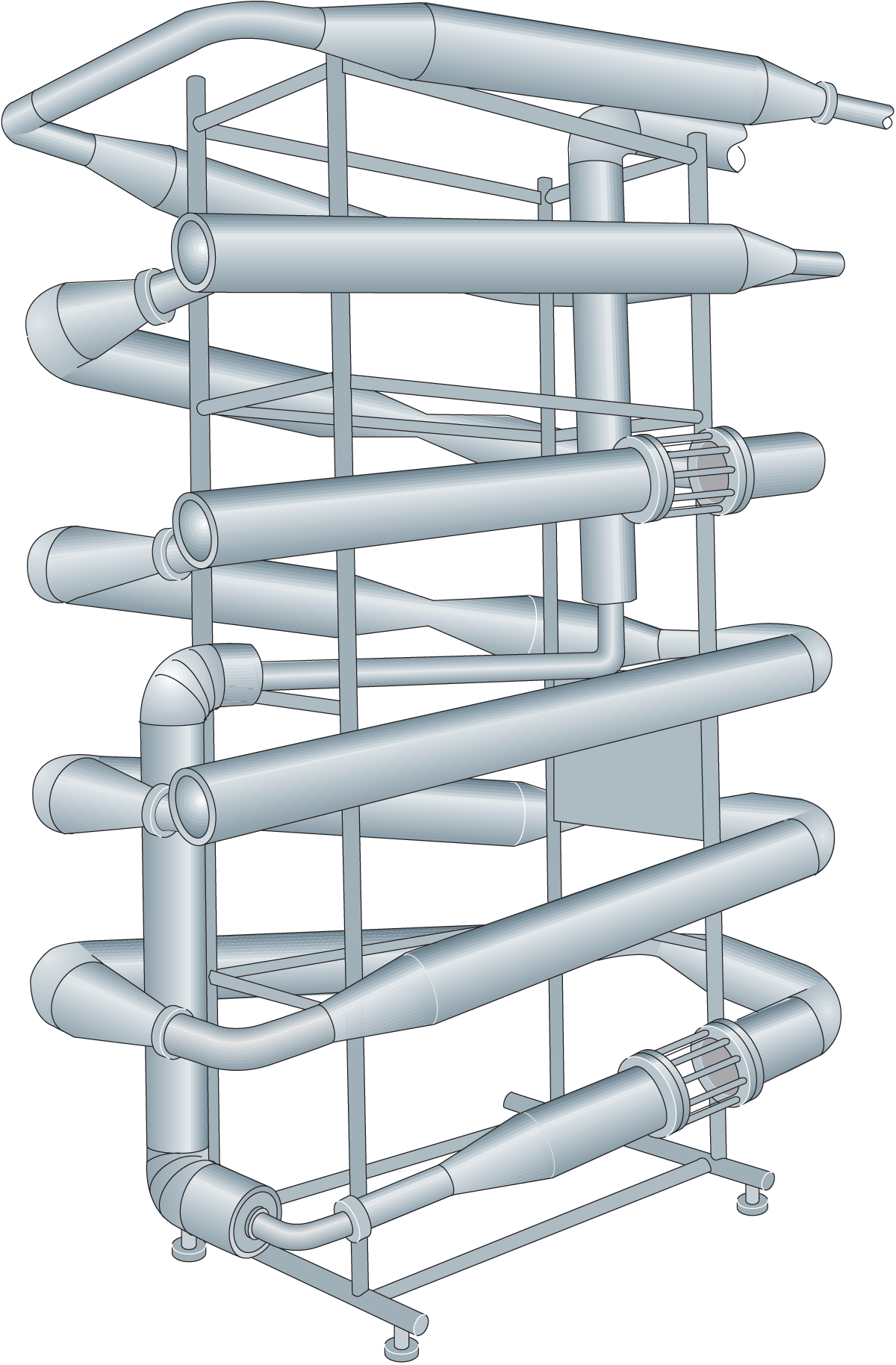

Nach einer Vorerhitzung auf 32 °C wird die Magermilch gesäuert und in eine kontinuierlich arbeitende Dicklegungseinheit (Abbildung 20.3) gefördert. Nach einer Erhitzung auf ca. 45 °C durch direkte Dampfinjektion ist die Dicklegung abgeschlossen. Der Entmolkung im Dekanter folgt das Waschen im Gegenstrom in einem oder zwei speziell dafür konzipierten Waschtürmen (Abbildung 20.4).

Vor der Trocknung in einem Vibrations-Fließbett wird das Kasein über einen Dekanter entwässert.

KOPRÄZIPITATE

Kopräzipitate enthalten praktisch alle Proteinfraktionen der Milch.

Nach Zugabe kleiner Mengen Kalziumchlorid oder Säure zu Magermilch, wird die Mixtur für 1 - 20 Minuten auf 85 - 95 °C erhitzt, um Wechselwirkungen zwischen den Kaseinen und den Molkeproteinen zu ermöglichen. Die Fällung der Proteine in der erhitzten Milch erfolgt unter kontrollierter Zugabe von Kalziumchloridlösung (zur Herstellung eines High-Kalzium-Kopräzipitats) oder gelöster Säure (zur Herstellung eines Medium-Kalzium- oder Low-Kalzium- Kopräzipitats – je nach der Menge an zugeführter Säure und dem pH-Wert in der Molke). Der Bruch wird anschließend gewaschen und entweder getrocknet, um körnige, unlösliche Kopräzipitate zu gewinnen, oder – wie bei den Methoden zur Herstellung von Kaseinaten beschrieben – in Lauge gelöst, um lösliche oder dispergierte Kopräzipitate zu erhalten.

KASEINATE

Kaseinate können als chemische Verbindungen von Kasein und Salzen, z. B. einwertigem Natrium (Na+) oder zweiwertigem Kalzium (Ca++) definiert werden.

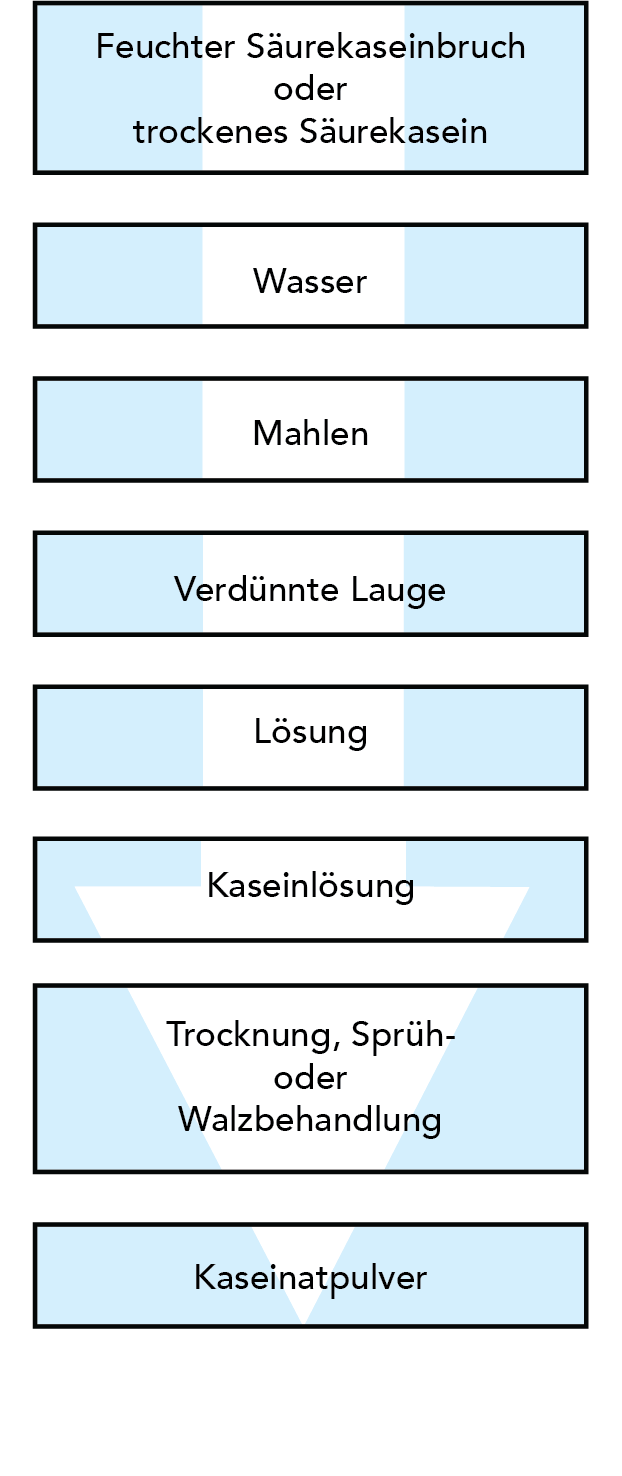

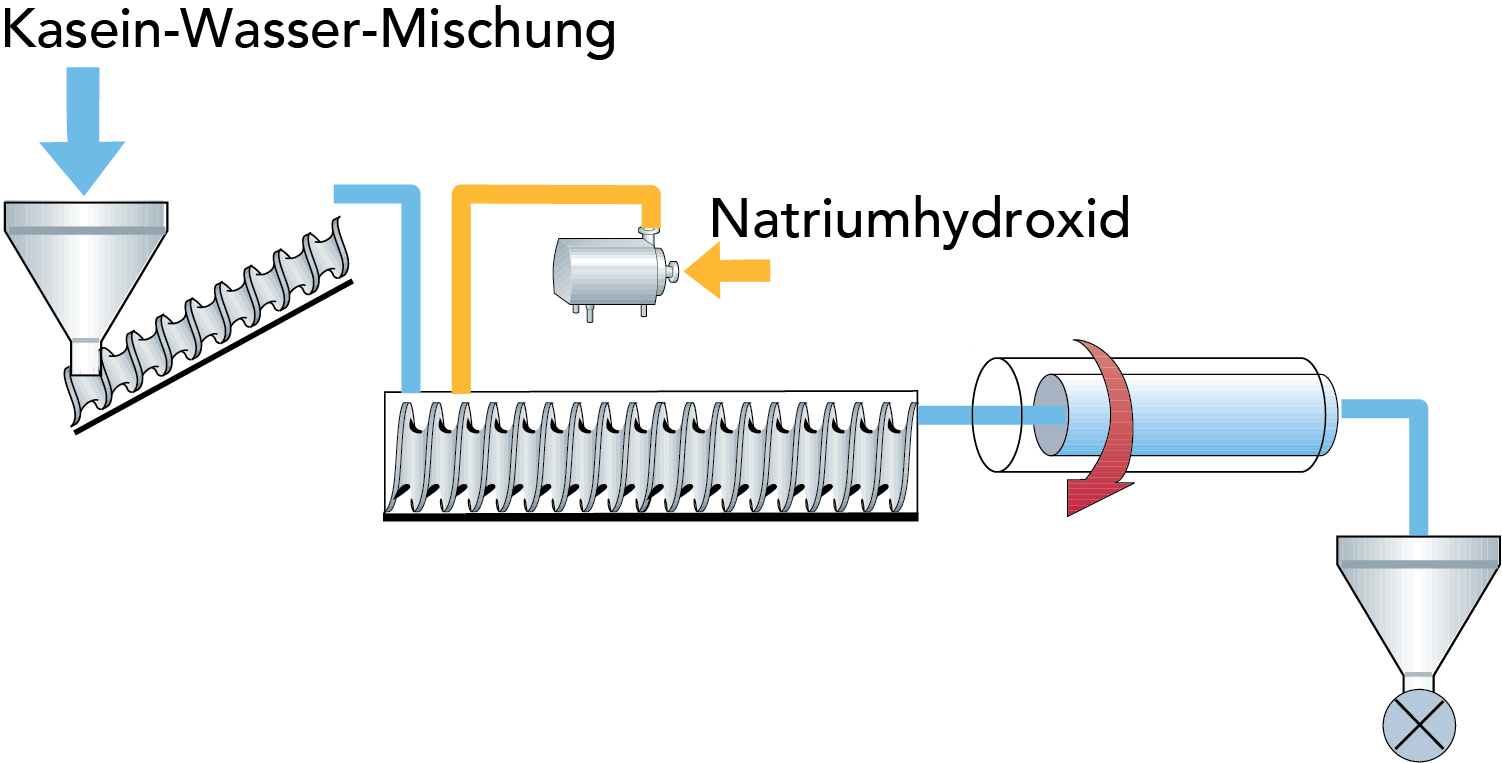

Kaseinate können aus frisch gefälltem („nassem") Säurekaseinbruch oder aus trockenem Säurekasein durch die Reaktion mit verschiedenen verdünnten, alkalischen Lösungen (wie in Abbildung 20.5 beschrieben) gewonnen werden.

NATRIUMKASEINATE

Zur Herstellung von Natriumkaseinaten wird meistens eine 2,5 molare oder 10%ige Natronlauge (NaOH) eingesetzt. Um den gewünschten pH-Wert von 6,7 zu erzielen, liegt die benötigte Menge an NaOH generell bei 1,7 - 2,2 % des Gewichtes der Kasein-Trockenmasse.

Andere Laugen wie Natriumbikarbonat oder Natriumphosphat können verwendet werden, aber die benötigten Mengen und die Kosten dafür liegen höher als beim Einsatz von NaOH. Sie werden daher nur in speziellen Fällen, wie der Herstellung von Zitrat-Kaseinaten eingesetzt.

Die sehr hohe Viskosität der Natriumkaseinatlösungen schon bei moderaten Konzentrationen limitiert ihren Trockensubstanzanteil für die Sprühtrocknung auf ca. 20 %.

Bezüglich der Prozessabläufe sollte erwähnt werden, dass die Lösungszeit in direktem Zusammenhang mit der Partikelgröße steht. So löst die vorherige Reduzierung der Partikelgröße durch die Zugabe von Natriumhydroxid eine wesentlich stärkere Reaktion aus. Daher wird der Bruch vor der Zugabe von Natronlauge in einer Kolloidmühle behandelt.

Nach dem abschließenden Waschen des Kaseins kann der Bruch, bevor er in der Kolloidmühle behandelt wird, bis zu einer Trockensubstanz von ca. 45 % entwässert und dann wieder mit Wasser gemischt werden (25 – 30 % Trockenmasse). Da es sich gezeigt hat, dass ein so behandelter Bruch bei höheren Temperaturen reagglomerieren kann, sollte die Temperatur des anfallenden Kaseinbreis unter 45 °C liegen. Generell wird der Kaseinbrei in einem doppelmanteligen Tank mit einem starken Rührwerk gesammelt. Dieser Tank ist in ein Zirkulationssystem mit einer leistungsfähigen Pumpe integriert.

Die Zugabe der Natronlauge muss sorgfältig kontrolliert werden, um den erforderlichen End-pH-Wert von 6,7 zu erreichen. Vorzugsweise erfolgt die Zudosierung in die Rezirkulationslinie stromaufwärts von der Pumpe.

Nach der Zugabe der Natronlauge zum Kaseinbrei ist es für die Viskositätsreduzierung wichtig, die Temperatur so schnell wie möglich auf 60 - 75 °C zu erhöhen.

Die Auflösungszeit für Natriumkaseinat, das in Chargen vorbereitet wird, beträgt 30 - 60 Minuten.

Für eine effiziente Sprühtrocknung muss die Natriumkaseinatlösung beim Eintritt in den Sprühtrockner eine konstante Viskosität aufweisen. Gewöhnlich wird die Lösung kurz vor der Sprühtrocknung auf 90 - 95 °C vorerhitzt, um die Viskosität zu reduzieren.

KALZIUMKASEINAT

Die Herstellung von Kalziumkaseinat erfolgt generell nach den gleichen Grundsätzen wie bei Natriumkaseinat, wobei es hier einige wichtige Ausnahmen gibt. Kalziumkaseinatlösungen können speziell bei pH-Werten unter 6 durch Erhitzung destabilisiert werden.

Es hat sich gezeigt, dass während des Lösungsprozesses die Reaktion zwischen Säurekaseinbruch und Kalziumhydroid wesentlich langsamer ist als zwischen Bruch und Natriumhydroxid. Um die Reaktion zwischen Kasein und Kalziumhydroxid zu beschleunigen, sollte das Kasein komplett in Ammoniak gelöst werden. Danach wird Kalziumhydroxid in einer Saccharoselösung zugegeben und die Kalziumkaseinatlösung über Walzen getrocknet. Während dieses Prozesses verdunstet ein Großteil des Ammoniaks.

ANDERE KASEINATE

Magnesiumkaseinate werden in der Literatur kaum erwähnt.

Verbindungen aus Kasein mit Aluminium wurden für den medizinischen Gebrauch oder als Emulgatoren für Fleischprodukte eingesetzt.

Für therapeutische Zwecke wurden Schwermetallderivate von Kasein genutzt, die Silber, Quecksilber, Eisen und Wismut enthalten. Über Ionenaustausch wurden Eisen- und Kupfer-Kaseinat für den Einsatz in Säuglingsnahrung und diätetischen Produkten gewonnen.

EXTRUDIERTE NATRIUMKASEINATE

Bei Vorhandensein einer bestimmten Wassermenge ist es möglich, mittels Extrusionstechniken Natriumkaseinate aus Kasein zu gewinnen.

Verschiedene europäische Firmen, die das Extrusionskochen anbieten, darunter Werner & Pfleiderer GmbH (Deutschland), Clextral (Frankreich) und andere, berichten über gute Ergebnisse bei der Herstellung von Natriumkaseinat durch Extrusionskochen.

In den meisten veröffentlichten Informationen wird Trockenkasein als Ausgangsmaterial angegeben. Um eine Mischung für die Extrusion zu erhalten, werden Wasser und Natronlauge zugegeben. Diese Kasein/Wasser-Mischung sollte einen Feuchtigkeitsgehalt von 10 - 30 % aufweisen.

Die für die Herstellung von Kaseinaten genutzte Extrusionstechnik steht in einem starken Wettbewerb zur traditionellen Chargentechnik.

Zudem wurde der Extrusionsprozess für die Produktion von Säurekasein aus Magermilchpulver getestet. J. Fichtali und F. R. van der Vort haben auf einer Pilotanlage am MacDonald College der McGill Universität, Quebec, Kanada, verschiedene Versuche gefahren. Die Zusammenfassung ihrer Versuchsergebnisse von 1990 lautet wie folgt:

„Unsere Arbeit über die Produktion von Säurebruch aus Magermilchpulver durch den Extrusionsprozess zeigte, dass dieser Prozess für die Herstellung eines Qualitätsprodukts weiter verbessert werden muss. In den USA, Kanada und in der EU gibt es eine chronische Milchschwemme, die zu einer Überproduktion von Magermilchpulver führt. Durch die Modifizierung der Prozessparameter unter Beachtung der Dicklegung hoher Trockenmassen und Optimierung der Dicklegung und Waschschritte kann durch Extrusion ein Säurekasein mit einer akzeptablen Qualität hergestellt werden. Dieser Prozess ist kontinuierlich, kontrollierbar, nutzt Magermilchpulver mit einer hohen Trockensubstanz und kann im Vergleich zu konventionellen Prozessen zu einer Reduzierung des Arbeitsaufwands und des Platzbedarfs führen. Dieses Rohmaterial kann für die weitere Umwandlung durch Extrusion zu Natriumkaseinat genutzt werden."

EINSATZ VON KASEIN UND KASEINATEN

LABKASEIN

Labkasein unterscheidet sich von Säurekasein. In der Industrie wird es prinzipiell für die Produktion von Kunststoffen genutzt. Mit Formalin polymerisiertes Kasein ist als Galalith bekannt und synthetische Fasern aus Kasein kennt man unter dem Namen Lanital. Trotz des großen Angebots an verschiedenen Kunststoffen, die mit Galalith direkt in Wettbewerb stehen, besteht eine gewisse Nachfrage nach Kasein für die Galalith-Produktion. Geringe Mengen an Labkasein werden als Rohstoff für Schmelzkäse eingesetzt. Labkasein ist wasserunlöslich.

SÄUREKASEIN

Säurekasein dominiert die Weltmärkte. Es wird in der chemischen Industrie als Zusatz in der Papierherstellung genutzt. Für Applikationen in der Papierindustrie ist es wichtig, dass das Kasein frei von Fett ist und keine Partikel von fremden oder angebrannten Substanzen enthält. Dies kann zu Stippen auf dem Papier führen. Um einen extrem niedrigen Fettgehalt in Magermilch zu erzielen, sollte eine Mikrofiltrationsanlage (MF) in Kombination mit einer Pasteurisation eingesetzt werden. Jeder Industriezweig hat eigene genaue Spezifikationen für die Qualität. Verwendung findet Kasein zudem in der Lack- und Kosmetikindustrie.

NATRIUMKASEINATE

Verstärkt wird Kasein auch als Rohstoff für die Herstellung von Natriumkaseinat eingesetzt. Kasein kann in einer verdünnten Lauge einfach gelöst werden; die Flüssigkeit wird dann über einen Sprühtrockner zu Pulver verarbeitet. Dieses Pulver ist wesentlich löslicher als Kasein und wird verstärkt von der Lebensmittelindustrie eingesetzt. Neben der Nutzung als Emulgator in gepökeltem Fleisch findet man es in verschiedenen neuen Produkten wie z. B. Milch- und Sahneersatz.

Da Natriumkaseinat während der Lösung eine hohe Viskosität aufweist, beträgt die maximal erreichbare Konzentration 20 % bei 55 - 60 °C.

KALZIUMKASEINAT

Für verschiedene Anwendungen, in denen der Natriumgehalt eines Produktes auf ein Minimum reduziert werden soll, wird statt Natriumkaseinat Kalziumkaseinat eingesetzt.

Die Viskosität von Kalziumkaseinat ist bei der gleichen Konzentration etwas niedriger als die von Natriumkaseinat.

KALZIUM-KOPRÄZIPITAT

Auch dieses Produkt kann in Lauge gelöst, oder sprühgetrocknet werden. Die Einsatzgebiete sind ähnlich wie bei Kaseinat, allerdings ist es bei der Herstellung von Kalzium-Kopräzipitaten möglich, den Prozess bezüglich der Farbregulierung, Löslichkeit und des Aschegehalts näher an die Anforderungen der Anwender anzupassen.

Aus ernährungsphysiologischer Sicht ist einer der größten Vorteile von Kasein und Kaseinat ihr relativ hoher Gehalt an der essentiellen Aminosäure Lysin. Zudem haben Tests gezeigt, dass das Lysin aufgrund des Fehlens von Laktose in der Umgebung eine höhere Stabilität aufweist. Es liegt deshalb auf der Hand, dass Milchproteine in Form von Kasein und Kaseinat einfacher gelagert werden können als getrocknetes Milchpulver.

Kasein, das für den industriellen Einsatz gedacht ist, muss bezüglich der chemischen Reinheit bestimmte Anforderungen erfüllen. Da Kasein und Präzipitate verstärkt als Zwischenprodukte in der Lebensmittelproduktion eingesetzt werden, müssen sie strikte Anforderungen bezüglich der bakteriologischen und chemischen Reinheit erfüllen.

Prozesslinien müssen so ausgelegt und konstruiert werden, dass eine hygienische Produktion gewährleistet ist. Da Kasein im Gegensatz zu den meisten anderen Milchprodukten ein stärker saisonales Produkt ist, muss die Möglichkeit gewährleistet sein, dass die Produktionslinie im Mehrschichtbetrieb ohne einen unangemessenen Aufwand an manueller Arbeit läuft. Auch der Wasserverbrauch muss sich auf einem annehmbaren Niveau bewegen.

Um diesen Umständen gerecht zu werden, ist es sinnvoll, kontinuierliche Produktionslinien, z. B. mit integrierten Zentrifugen für die Entwässerung des Kaseins und die Rückgewinnung von Kaseinverlusten aus der Molke und dem Waschwasser, zu planen.

References: A large part of the information concerning caseinates is drawn from a review made by C R Southward,

NZDRI, and published in the N.Z.J. of D. Science and Technology, 20, 79 – 101 (1985).