KÄSE

Tradition und grundlagen

- Käse wird in den meisten Kulturen seit alters her verwendet.

- Käse ist ein Milchkonzentrat, dessen Hauptbestandteile v.a. Eiweiß (hier Casein) und Fett sind.

Die verbleibende Restflüssigkeit wird als Molke bezeichnet. - Als Faustregel gilt, dass bei der Herstellung von Hart- und Schnittkäsen das Casein und Fett in der Milch um den Faktor 10 konzentriert werden.

- Da es so viele Varianten gibt, kann der Begriff "Käse" nicht exakt definiert werden.

- Der Wassergehalt im Käse dient zur Unterscheidung der einzelnen Gruppen wie etwa Hart- (geringer Wassergehalt), Schnitt- und Weichkäse. Eine generell akzeptierte Sorteneinteilung liefert der FAO/WHO-Standard Nr. A 6.

- Jede Käsesorte zeichnet sich durch eine Anzahl bestimmter Eigenschaften aus, wie z.B. Struktur (Textur, Körper), Aroma und Äußeres, die sich aus der verwendeten Milch, der Wahl der Kulturen und der Herstellungstechnologie herleiten.

- Schmelzkäse ist lt. FAO/WHO-Standard Nr. A 8 (b) ein wärmebehandeltes Produkt, basierend auf verschiedenen Käsesorten mit unterschiedlichem Alter.

- Molkenkäse ist ein v.a. in Norwegen und Schweden hergestelltes Produkt und wird über den FAO/WHO-Standard Nr. A 7 folgendermaßen definiert:

Molkenkäse sind durch Konzentration von Molke und Ausformung von Molkenkonzentrat hergestellte Produkte mit oder ohne Zusatz von Milch und Milchfett. - Quark (Frischkäse) ist ein weicher, ungereifter Käse, der im FAO/WHO-Standard Nr. C 31 charakterisiert wird als "von mildem, sahnigem oder saurem Geschmack und mit einem für von milchsäure- und aromaproduzierenden Bakterien fermentierte Produkte typischen Aroma".

Er ist leicht streichfähig und mit anderen Lebensmitteln gut vermischbar".

Terminologie zur einteilung der käsesorten

(Aus: Codex Alimentarius, FAO/WHO, Standard A6)

Käse ist ein frisches oder gereiftes, festes oder halbfestes Produkt, in dem das Verhältnis von Molkenprotein zu Casein nicht das originärer Milch übersteigt. Es wird gewonnen durch:

A Koagulation (vollständig oder teilweise) der Rohstoffe Milch, Magermilch,

teilentrahmte Milch, Rahm, Molkenrahm oder Buttermilch durch die Einwirkung von Lab oder anderer geeigneter Gerinnungsmittel sowie durch die Abtrennung der sich bei der Koagulation bildenden Molke

oder

B Verarbeitungstechnologien, die eine Koagulation von Milch und/oder Milchinhaltsstoffen beinhalten und ein Endprodukt liefern, das physikalisch, chemisch und organoleptisch ähnliche Merkmale aufweist wie das unter „Einteilung der Käse" beschriebene Produkt.

DEFINITIONEN

1.1 Gereifter Käse ist Käse, der kurz nach der Herstellung noch nicht konsumfertig ist, sondern für eine bestimmte Zeit bei geeigneter Temperatur gehalten werden muss, bis die biochemischen und physikalischen Änderungen erfolgt sind, die den Käse charakterisieren.

1.2 Schimmelgereifter Käse ist ein gereifter Käse, bei dem die Reifung v.a. durch Ausbilden des charakteristischen Schimmelwachstums durch das Innere und/oder auf der Oberfläche des Käses erfolgt.

1.3 Ungereifter oder Frischkäse ist Käse, der kurz nach Herstellung konsumfertig ist.

EINTEILUNG DER KÄSE

Die in Tabelle 14.1 enthaltene Klassifikation bezieht sich auf alle Käse, die von diesem Standard abgedeckt werden. Die Einteilung soll aber nicht anderen, spezifischeren Regelungen in individuellen Käsestandards vorgreifen.

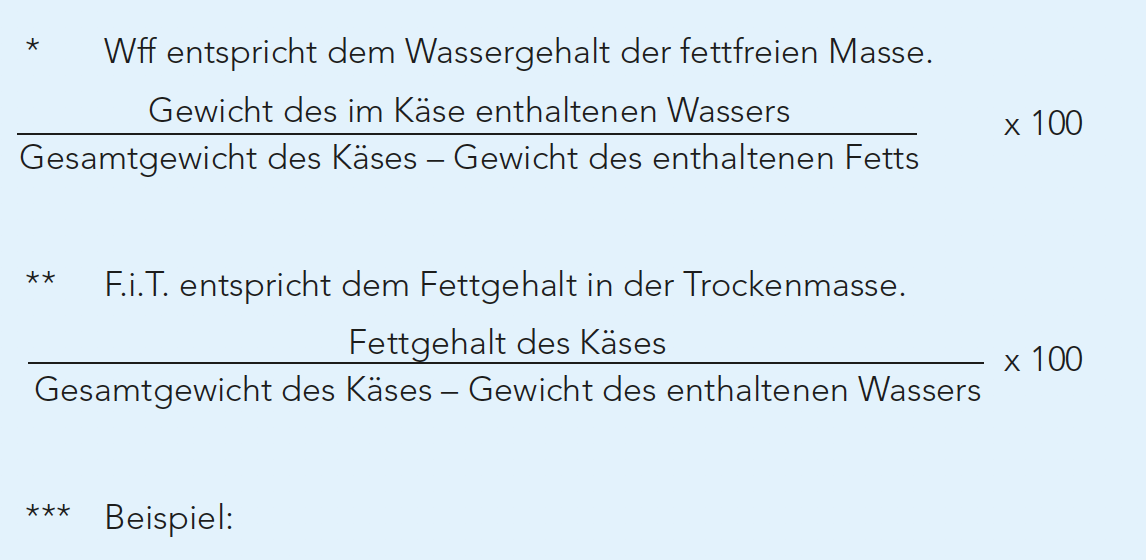

Einteilung der Käse

| Beträgt der Wff % | Kriterum I Dann lautet die erste Bezeichnung | Beträgt der F.i.T. % | Kriterium II Dann lautet die zweite Bezeichnung | Kriterium III Bezeichnung nach Reifungseigenschaften |

|---|---|---|---|---|

| < 41 | Extrahart | > 60 | Hoher Fettgehalt | 1. Gereift |

| 49 – 56 | Hart | 45 – 60 | Vollfett | a. eher Oberfläche |

| 54 – 63 | Mittelhart | 25 – 45 | Mittelfett | b. eher Inneres |

| 61 – 69 | Mittel-weich | 10 – 25 | Fettarm | 2. Edelschimmel, gereift |

| > 67 | Weich | < 10 | Mager | a. eher Oberfläche |

| b. eher Inneres | ||||

| 3. Ungereift*** |

| Sorte | Herkunft | F.i.T. | Wff | Kriterium 1 |

|---|---|---|---|---|

| Parmesan | I | 35+ | ≈ 40 % | Extrahart |

| Grana | I | 35+ | ≈ 41 % | Extrahart |

| Emmentaler | CH | 45+ | ≈ 52 % | Hart |

| Gruyère | F | 45+ | ≈ 52,5 % | Hart |

| Cheddar | UK | 50+ | ≈ 55 % | Hart/Mittelhart |

| Gouda | NL | 45+ | ≈ 57 % | Mittelhart |

| Tilsiter | D | 45+ | ≈ 57 % | Mittelhart |

| Havarti | DK | 45+ | ≈ 59 % | Mittelhart |

| Blauschimmelkäse | DK, F, S etc. | 50+ | ≈ 61 % | Halbfest/Mittelweich |

| Brie | F | 45+ | ≈ 68 % | Mittel-weich |

| Hüttenkäse | USA | >10 | < 69 % | Weich |

Käseproduktion – generelle prozesse für hart- und schnittkäse

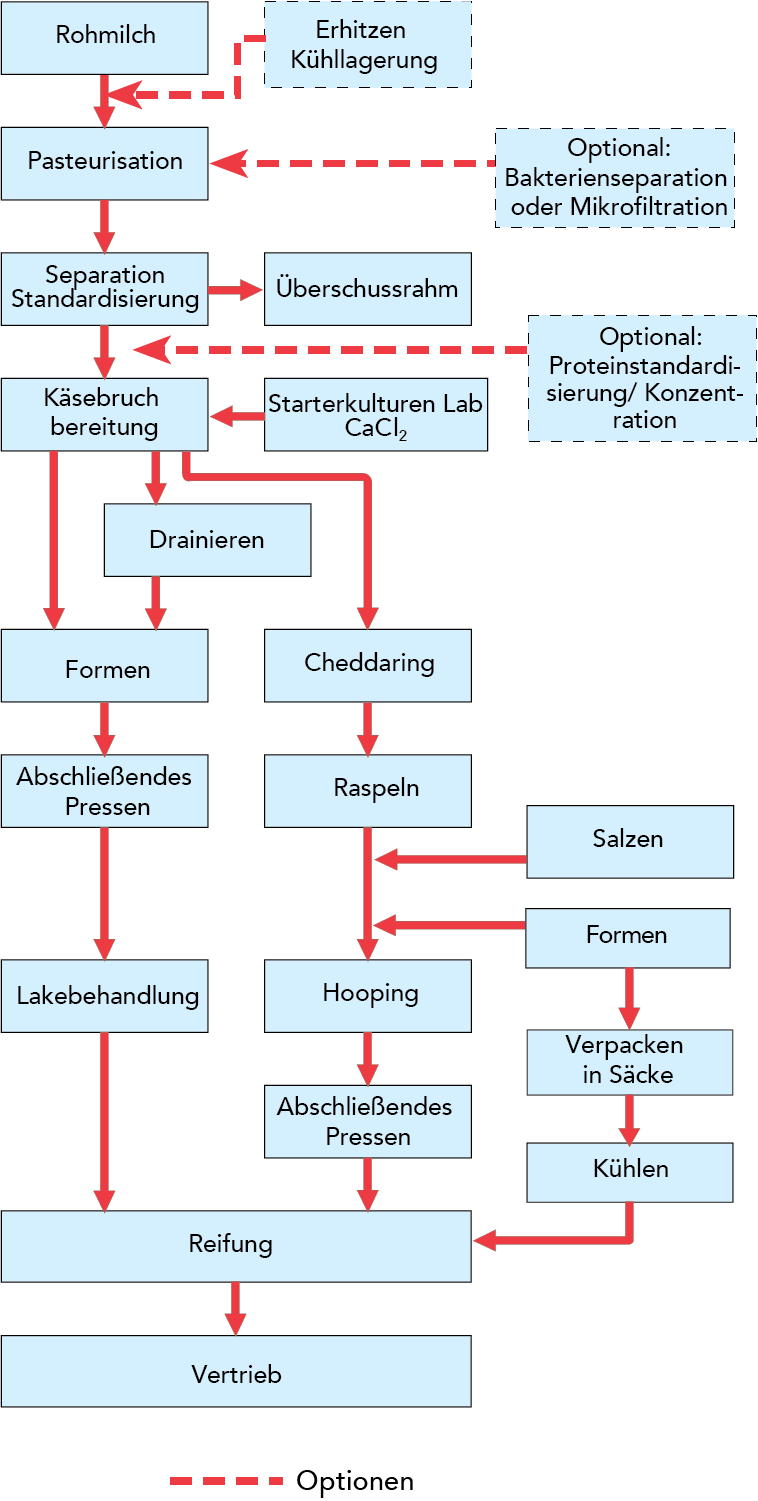

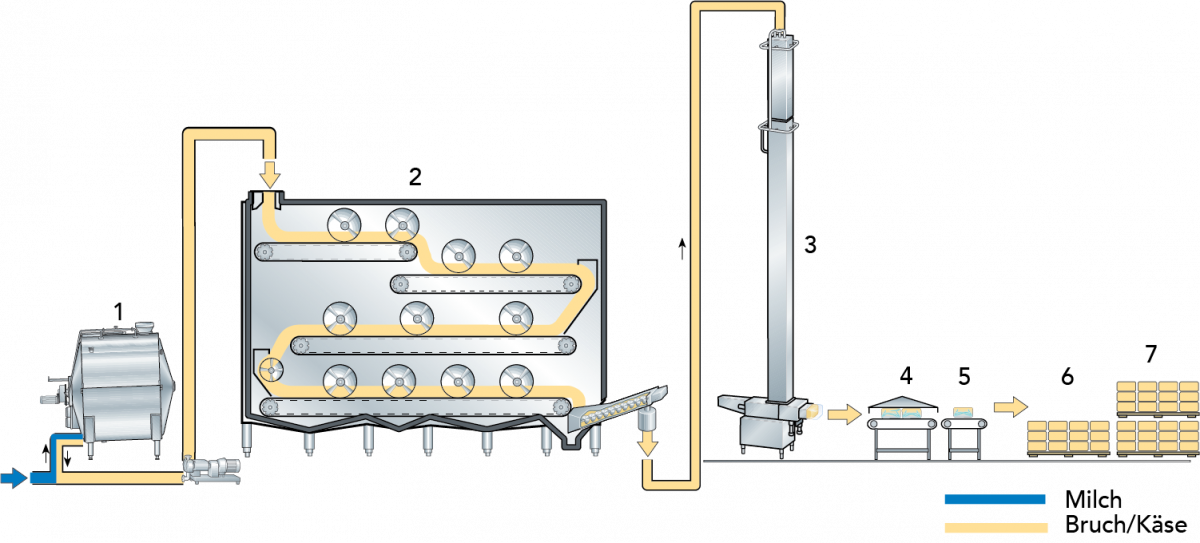

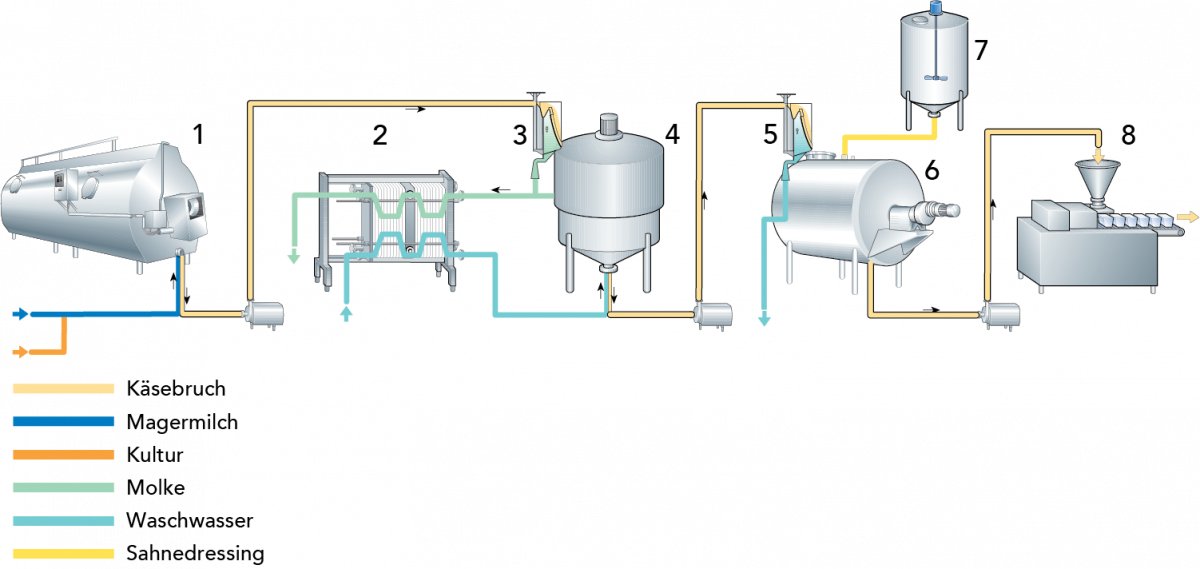

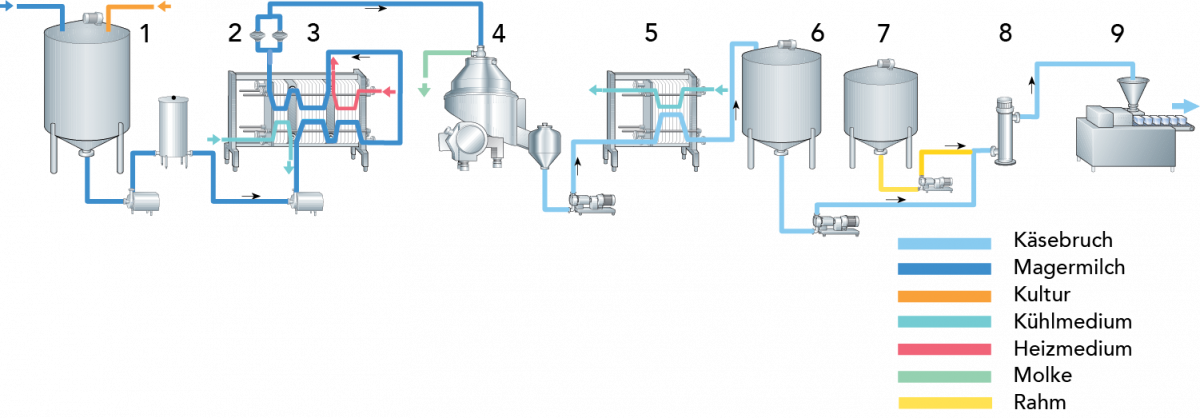

Fließbild zur Herstellung von hartem und mittelhartem Käse.

Das Käsen beinhaltet eine Reihe von Hauptschritten, die für die meisten Käsesorten gleich sind. Es gibt daneben andere Behandlungsverfahren, die für bestimmte Sorten spezifisch sind. Die Hauptschritte in der Herstellung von Hart- und Schnittkäse werden in dem Blockdiagramm Abb.14.1 schematisch aufgezeigt. Die Kesselmilch wird vorbehandelt, nach Zugabe einer für die jeweilige Sorte geeigneten Kultur evtl. vorgereift und mit Lab versetzt. Die Enzymaktivität des Labs führt zur Koagulation der Milch in ein festes Gel, das als Koagulum bezeichnet wird. Dieses wird mit speziellen Schneidewerkzeugen in kleine Würfel der gewünschten Größe zerkleinert – v.a. um den Austritt der Molke zu erleichtern.

Während der weiteren Bruchbereitung wächst die Anzahl der Bakterien und bilden dabei aus der Laktose Milchsäure. Die Bruchkörner werden über Rührwerkzeuge in ihrer Größe und dem Wassergehalt mechanisch beeinflusst, während das Bruch-Molkegemisch zugleich nach einem voreingestellten Programm angewärmt wird. Der kombinierte Effekt dieser drei Vorgänge – Bakterienwachstum, mechanische und Wärmebehandlung – führt zur Synärese, d .h.der Abtrennung von Molke aus dem Bruchkorn. Der bearbeitete Bruch wird in meist aus Kunststoff gefertigte Käseformen gefüllt, die Form und Größe des Endproduktes bestimmen.

Der Käse wird gepresst, entweder durch sein Eigengewicht oder, meist gebräuchlich, durch Anlegen von Druck auf die Formen. Die Behandlung während der Bruchbereitung, des Pressens, des Salzens und in der Lagerung bestimmt die Eigenschaften des Käses.

Das Fließbild in Abb.14.1 zeigt auch die Schritte Salzen und Lagern. Schließlich wird der Käse plastifiziert oder gewachst und verpackt.

KESSELMILCH

Fettstandardisierung

- Fett relativ zu ffTr (Kasein) = F/ffTr (Kasein)

Pasteurisierung

- 70-72 °C/15-20 s (nicht immer erforderlich)

- Kühlung auf ca. 30 °C Einlabungstemperatur

Optionen

Mechanische Bakterienentfernung

- Separatoren zum Entfernen von Sporen und Bakterien

- Mikrofiltration

VON DER MILCH ZUM KÄSE

In der Käsewanne

- Vorbereitung der Kesselmilch

- Zusätze:

– Kalziumchlorid

– Salpeter, falls gesetzl. erlaubt

– Starterkulturen, je nach Käsesorte

– Lab zur Gerinnung

Koagulum

- Schneiden der Gallerte in Körner (Bruch)

- Teilweiser Molkenabzug

- Hinzufügen von Wasser zum Waschen des Bruchs (mittelharte Käse)

- Erhitzen, Brennen, direkt oder indirekt, je nach Käsesorte

- Sammeln des Bruchs zum Vorpressen und/oder Formen/Pressen und ggf.

- Lakebehandlung bei Cheddar

- Cheddaring, Raspeln, Salzen, Hooping, Pressen

- Nach Formen, Pressen, Salzen gelangt der Käse für eine feste Zeit ins Reifungslager

MILCHBEHANDLUNG VOR DEM KÄSEN

Die Eignung von Milch als Rohstoff für die Käseproduktion hängt v.a. von den Bedingungen auf dem Erzeugerhof ab. Neben den generellen, strengen Hygienevorschriften darf Milch von kranken Kühen oder solchen, die mit Antibiotika behandelt werden, nicht zur Herstellung von Käse oder anderen Milchprodukten verwendet werden.

Werden die Tiere mit schlechter Silage gefüttert, kann dies die Qualität verschiedener Käsesorten schwer schädigen.

MILCHSAMMLUNG

Bei der traditionellen Milcherfassung, d.h. Anlieferung in Kannen am frühen Morgen an die Molkerei, so dass die Milch für die Tagesproduktion binnen weniger Stunden verfügbar war, wurde die Milch fast unmittelbar nach dem Einwiegen bearbeitet. In Verbindung mit Separation und Pasteurisierung wurde der Fettgehalt eingestellt und die Milch nach regenerativem Abkühlen auf Einlabungstemperatur in die Käsewannen gepumpt.

Das Erfassen der Milch in zwei- oder dreitägigen Intervallen von den Höfen ist heute weit verbreitet. Dies bedeutet, dass die Behandlung der Milch beim Erzeuger besonders strengen Anforderungen unterliegt. Ein schnelles Kühlen der Sammelmilch auf 4 °C ist unerlässlich. Die Auflagen gelten auch für Sammelwagenfahrer, die dazu autorisiert sein sollten, Milch abzuweisen, die auch nur gering mit Fehlaromen behaftet ist. Mastitis ist eine häufige Erkrankung, die der Kuh Schmerzen verursacht und sich deutlich auf Zusammensetzung und Qualität der Milch auswirkt. Die Erzeuger müssen die Milch solcher Kühe entsorgen und dürfen sie nicht an die Molkerei liefern.

ERHITZUNG UND MECHANISCHE KEIMZAHLREDUZIERUNG

THERMISIEREN

Als die Milcherfassung an wechselnden Tagen eingeführt wurde, bemerkten Käsereien, die diese Milch verwerteten, häufig eine Qualitätsverschlechterung ihrer Produkte. Dies war besonders auffällig, wenn die Milch nach der Annahme für einen weiteren Tag gelagert werden musste, selbst wenn sie beim Abpumpen vom Sammelwagen auf das Rohmilchsilo auf 4 °C gekühlt wurde. Bei Produktionen, die nur sechs oder fünf Tage pro Woche laufen, können sogar noch längere Stapelzeiten vorkommen.

Während der Kühllagerung ändern das Milcheiweiß und die Milchsalze ihren Charakter, was zu einer Verschlechterung der Dicklegungseigenschaften führt. Es wurde gezeigt, dass nach 24 Stunden Lagerung bei +5 °C ca. 25 Prozent des Kalziums als Phosphat ausfällt. Dieser Vorgang ist jedoch reversibel. Beim Thermisieren der Milch löst sich das Kalzium wieder und die Dicklegungseigenschaften der Milch werden fast völlig wieder hergestellt. β-Kasein verlässt während der Kaltlagerung das komplexe Kaseinmizellensystem, was die Käsereitauglichkeit der Milch weiter beeinträchtigt. Aber auch dies lässt sich durch Thermisieren fast völlig ausgleichen.

Ein anderes und gleich bedeutendes Phänomen ist die über Rekontamination in die Milch eingebrachte Mikroflora – v.a. Pseudomonas spp, die sich an die niedrige Milchtemperatur anpasst und über ihre Enzyme (Proteinasen und Lipasen) Eiweiß und Fett abbaut. Dies führt zu einem Bittergeschmack, der aus dem Abbau des β-Kaseins herrührt, das bei der Kühllagerung aus den Mizellen austritt.

Die von Pseudomonaden gebildeten proteolytischen und lipolytischen Enzyme können zusammen auch die Membranen der Fettkügelchen spalten, was zu einer Freisetzung von Fettsäuren führt, wobei speziell die kurzkettigen durch die Lipasen angegriffen werden, was der Milch einen ranzigen Geschmack gibt.

Kann Milch, die bereits 24–48 Stunden alt ist, nicht binnen 12 Stunden nach Annahme in der Käserei verarbeitet werden, sollte sie auf ca. +4 °C gekühlt oder vorzugsweise thermisiert werden.

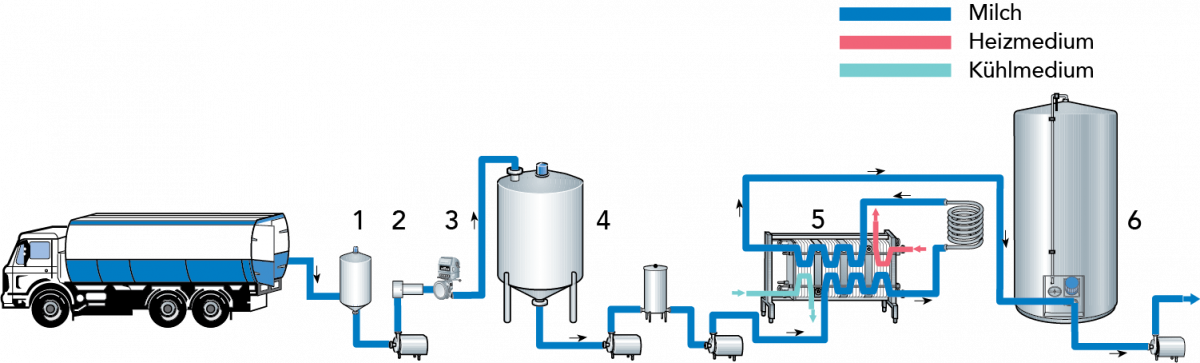

Thermisieren beschreibt eine moderate Wärmebehandlung, 65 °C für 15 Sekunden, nach der die Milch noch immer phosphatasepositiv ist. Diese Technologie wurde v.a. zum Hemmen des Wachstums der psychrotrophen Flora entwickelt, wenn Milch nach der Annahme in der Molkerei für weitere 12–48 Stunden gelagert werden sollte. Wie in Kapitel 1 erwähnt, fällt das "kritische Alter" von auf +4 °C gekühlter Rohmilch meist zwischen 48 und 72 Stunden nach dem Melken. Abb. 14.2 zeigt den Aufbau einer Milchannahmestation.

Moderates Erhitzen auf 65 °C für 15 Sekunden, häufig bei Kesselmilch

Milchannahme in der Molkerei.

PASTEURISIERUNG

Vor dem eigentlichen Käsen wird die Milch meist vorbehandelt, um optimale Bedingungen für die Produktion zu schaffen.

Milch, die zu Käsen mit mehr als einem Monat Reifungszeit verarbeitet werden soll, muss nicht notwendigerweise pasteurisiert werden, auch wenn dies meist erfolgt. Die nationale Gesetzgebung schreibt oft vor, ob eine Pasteurisierung erfolgen muss oder nicht.

Aus Tabelle 14.1. geht hervor, dass Milch, die zu ungereiftem Käse (Frischkäse, Quark) verarbeitet werden soll, pasteurisiert werden muss. Dies impliziert, dass Kesselmilch für Sorten, die wenigstens einen Monat gereift werden, nicht in allen Ländern pasteurisiert werden muss.

Andererseits muss Futtermolke pasteurisiert werden, um die Ausbreitung von Rinderkrankheiten zu verhindern. Wird die Kesselmilch pasteurisiert, muss die Molke nicht mehr separat pasteurisiert werden.

Milch für originalen Emmentaler, Parmesan oder Grana und einige andere Hartkäse, darf nicht über 40 °C erhitzt werden, um eine Schädigung von Geschmack und Aroma sowie eine Beeinträchtigung der Molkenseparation zu verhindern. Milch für solche Käsesorten stammt meist von ausgewählten Höfen, die regelmäßig von Tierärzten kontrolliert werden.

Auch wenn Käse aus nicht pasteurisierter Milch evtl. als besser hinsichtlich Aroma und Geschmack gilt, pasteurisieren die meisten Hersteller (außer für extraharten Käse) die Milch, da die Qualität selten so beeinträchtigt wird, dass dies das Risiko des Nichtpasteurisierens aufwiegen könnte. Das Pasteurisieren gleicht die mikrobiologische Zusammensetzung der Milch von einem Tag auf den anderen aus und eliminiert Störungen in automatisierten oder zeitgesteuerten Prozessen.

Das Pasteurisieren muss ausreichend hoch erfolgen, um Bakterien abzutöten, die die Käsequalität schädigen können, z.B. coliforme Keime, die zu Frühblähung und Geschmacksfehlern führen. Die Pasteurisierung muss auch die natürlich vorkommenden pathogenen Keime abtöten.

Meist wird eine herkömmliche Kurzzeiterhitzung auf 72–73 °C für 15–20 Sekunden angewendet. (Phosphatase negativ).

Sporenbildende Mikroorganismen in der nicht-vegetativen Form überleben jedoch die Pasteurisierung und können ernste Probleme im Reifungsprozess hervorrufen. Ein Beispiel ist Clostridium tyrobutyricum, das Buttersäure und große Gasmengen durch Fermentation von Milchsäure bildet. Buttersäure hat einen ekelerregenden Geschmack, das gebildete Gas zerstört die Textur des Käses vollständig.

Eine intensivere Erhitzung würde dieses Risiko verringern, aber auch die generelle Käsereitauglichkeit der Milch sehr beeinträchtigen, da der Anteil an denaturiertem Molkenprotein steigt. Dies ist sowohl mit Sicht auf die Qualität als auch auf gesetzliche Vorgaben nicht akzeptabel. Daher bedient man sich anderer Methoden, um hitzeresistente Bakterien zu entfernen.

Traditionell werden bestimmte Chemikalien der Kesselmilch vor der Verarbeitung zugesetzt, die das Blähen und die Bildung unerwünschter Aromen durch hitzetolerante Sporenbildner verhindern (hier v.a.Clostridium tyrobutyricum). Das gebräuchlichste Mittel ist Natriumnitrat (NaNO3), doch wird bei der Emmentalerproduktion auch Wasserstoffperoxid (H2O2) benutzt. Da der Einsatz von Chemikalien jedoch stark unter Kritik steht, wurden mechanische Verfahren zur Reduzierung der Keimzahl unerwünschter Mikroorganismen entwickelt, v.a. in den Ländern, in denen die Verwendung von chemischen Hemmstoffen verboten ist. Außerdem können solche Stoffe auch die Aktivität der Bakterien in der später zudosierten Starterkultur beeinträchtigen.

MECHANISCHE BAKTERIENENTFERNUNG

ENTFERNUNG VON SPOREN UND BAKTERIEN MITTELS ENTKEIMUNGSSEPARATOREN

Wie in Kapitel 6.2 beschrieben, werden speziell ausgelegte hermetische Separatoren zur Entfernung von Sporen und Bakterien eingesetzt, um die Bakterien und insbesondere die von gewissen Bakterienstämmen gebildeten Sporen aus der Milch abzutrennen.

Der Einsatz der Entkeimungsseparatoren hat sich als wirksamer Weg erwiesen, die Zahl der Sporen in der Milch zu senken, da deren spezifisches Gewicht höher als das der Milch ist. Die Entkeimungsseparatoren trennen die Milch i. d. R. in eine nahezu bakterienfreie, sporenfreie Phase und das Konzentrat (Bactofugat), das sowohl Sporen als auch Bakterien enthält und bis zu 3 Prozent des Zustroms zum Separator betragen kann.

In Anwendungen, in denen eine qualitativ hochwertige Milch für die Käserei oder die Pulverproduktion gewonnen wird, ist der Entkeimungsseparator in Serie entweder vor oder nach einem Milchseparator geschaltet.

Für Separation und Entkeimung wird meist dieselbe Temperatur eingestellt, i. d. R. 55–60 °C.

Es gibt zwei Arten von Entkeimungsseparatoren:

- Die Zweiphasen-Bauweise

- Die Einphasen-Bauweise

Der Zweiphasen-Typ ist oben mit zwei Ausläufen ausgestattet:

- ein Auslauf für den kontinuierlichen Austrag der schweren Phase, das Bactofugat, und

- ein Auslauf für die bakterienreduzierte Milch.

Beim Einphasenprinzip findet sich nur ein Auslauf für den Ablauf der bakterienreduzierten Milch. Das Bakterienkonzentrat wird im Sedimentraum der Trommel gesammelt und in vorgegebenen Intervallen durch Öffnen der Trommel ausgetragen.

Diese beiden Varianten erlauben die Kombination verschiedener Anlagenteile, um den bakteriologischen Status der Milch für die Käserei wie auch für andere Verwertungen zu optimieren.

An dieser Stelle muss erwähnt werden, dass Molke, die zu Molkenproteinkonzentrat für den Zusatz zu Babynahrung verarbeitet wird, nach Entfernen von Käsestaub und Fett der Bakterienseparation unterzogen werden sollte.

Prozessalternativen

Es gibt ca. zehn mögliche Arten der Konfiguration einer Linie mit Entkeimungsseparatoren; drei Beispiele dafür werden im Folgenden aufgeführt:

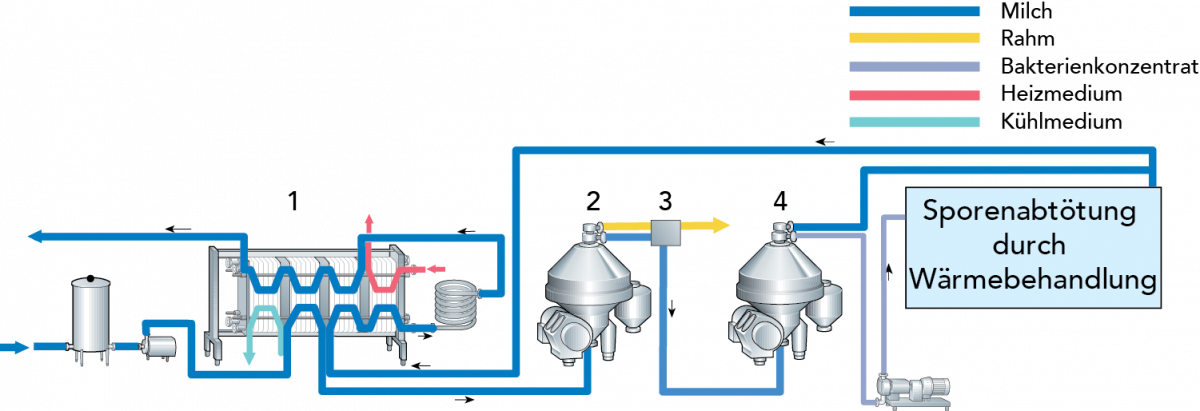

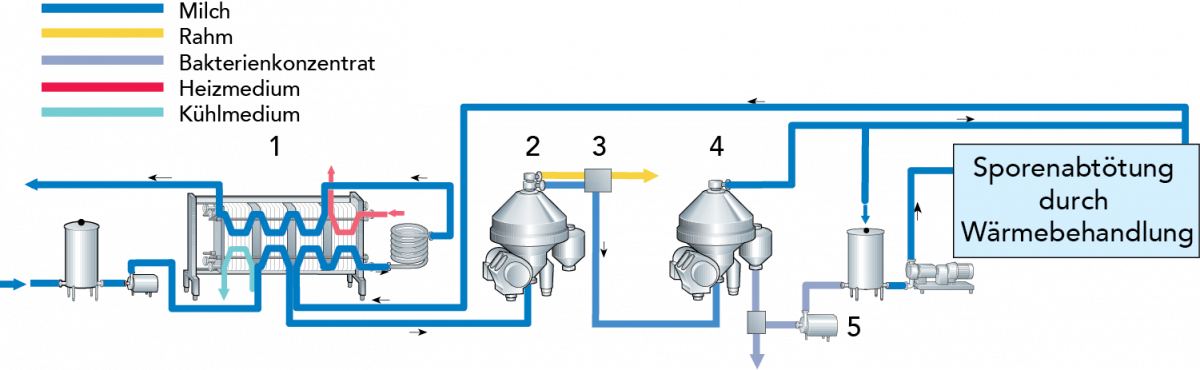

Zweiphasenseparation mit kontinuierlichem Austrag des Konzentrats

Dieses Konzept (Abb. 14.3) arbeitet unter hermetischen Bedingungen und produziert einen kontinuierlichen Strom von luftfreiem Bakterienkonzentrat als schwere Phase. Die schwere Phase, die ca. 3 % des Zustroms betragen kann (Mengeneinstellung durch verschiedene Regelsysteme), wird meist sterilisiert und wieder dem Hauptstrom zugeführt.

Der Sterilisator kann als Platten-/Röhrenerhitzer oder als Dampfinfuser ausgeführt sein. Die Erhitzung erfolgt i. d. R. für ca. eine Minute auf 120 °C, was ausreicht, um die Sporen von Clostridien zu inaktivieren. Nach dem Kühlen wird das Bakterienkonzentrat mit der gereinigten Milch vermischt und verlässt den Pasteur mit Einlabungstemperatur in den weiteren Käsereiprozess.

Bakterienseparation mit kontinuierlichem Austrag des Konzentrats wird in Prozessen eingesetzt, in denen

- ein Einmischen des sterilen Konzentrats möglich ist

- oder, wenn eine alternative Verwendung für ein Produkt möglich ist, dessen Erhitzung ausreicht, um die Mikroorganismen zu inaktivieren.

Bei Nennleistung des Zweiphasen-Entkeimungsseparators beträgt die Reduktion von Cl.-tyributyricum-Sporen ca. 98 Prozent und von aeroben Sporenbildnern 95 Prozent.

Bakterienseparation mit kontinuierlichem Austrag des Konzentrats, Sterilisierung des Konzentrats und Wiedereinmischen.

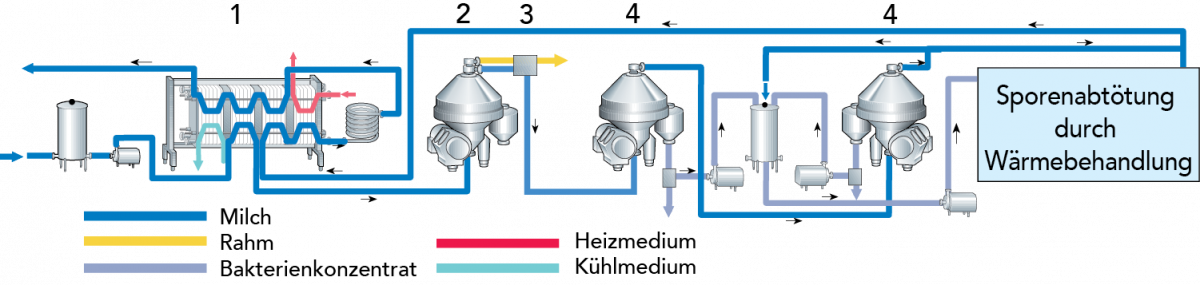

Einphasenseparation mit diskontinuierlichem Konzentrataustrag

Um denselben Abscheidungseffekt wie gerade beschrieben zu erhalten, wird der Einsatz des Entkeimungsseparators bei der Nennleistung empfohlen.

Beim Einphasen-Entkeimungsseparator erfolgt die Sedimentation des Bakterienkonzentrates im konischen Sedimentraum der Trommel. Das Bakterienkonzentrat wird in voreingestellten Intervallen von 15–20 Minuten durch Öffnen der Trommel ausgetragen. Das Volumen des Bactofugats reduziert sich bei solchen Anlagen auf ca. 0,15–0,2 % des Zustroms. Soll das Bakterienkonzentrat der Kesselmilch wieder zugesetzt werden, muss es sterilisiert werden. Dies ist in Abb. 14.4. illustriert. Gleichzeitig wird dargestellt, dass das Konzentrat vor dem Weiterfördern in den Sterilisator mit gereinigter Milch verdünnt wird (ca. 1,8 Prozent des Zustroms), um ein ausreichendes Volumen für den Sterilisationsprozess zu erzeugen. Die Auslasspumpe (5) ist dabei an die Auslasssteuerung des Separators gekoppelt.

Wo die Verwendung sterilisierten Konzentrats gesetzlich untersagt ist, kann dieses im Tank gesammelt oder direkt entsorgt werden.

Abscheidung von Bakterien und Sporen aus der Kesselmilch in Einphasenanlage mit diskontinuierlichem Konzentrataustrag und Sterilisierung.

Doppelseparation durch den Einsatz von zwei in Serie geschalteten Einphasenseparatoren

Diese Möglichkeit wird genutzt, wenn die Einfachseparation nicht ausreicht, z.B. bei einer stark mit Sporen belasteten Milch. Bei dieser Methode werden Reduktionsraten über 99 Prozent der Clostridiensporen erreicht. Abb. 14.5 zeigt eine Anlage mit zwei in Serie geschalteten Einphasenseparatoren.

Die Behandlung des Konzentrats ist hier ähnlich wie oben bereits beschrieben.

Ein weiterer Anwendungsfall der Doppelseparation ist die Produktion von nitratfreiem Käse. Durch die sehr hohe Effektivität der Sporenreduktion von in Reihe eingesetzten Separatoren kann auf die Zugabe von Nitrat verzichtet werden. Aus Gründen der Lebensmittelsicherheit, und sofern gesetzlich zulässig, können jedoch in Zeiten besonders hoher Sporenbelastung auch geringe Mengen an chemischen Zusatzstoffen (2,5–5,0 g/100 l Milch) zugesetzt werden.

Doppelseparation durch den Einsatz von zwei in Serie geschalteten Einphasen-Entkeimungsseparatoren mit Sterilisator

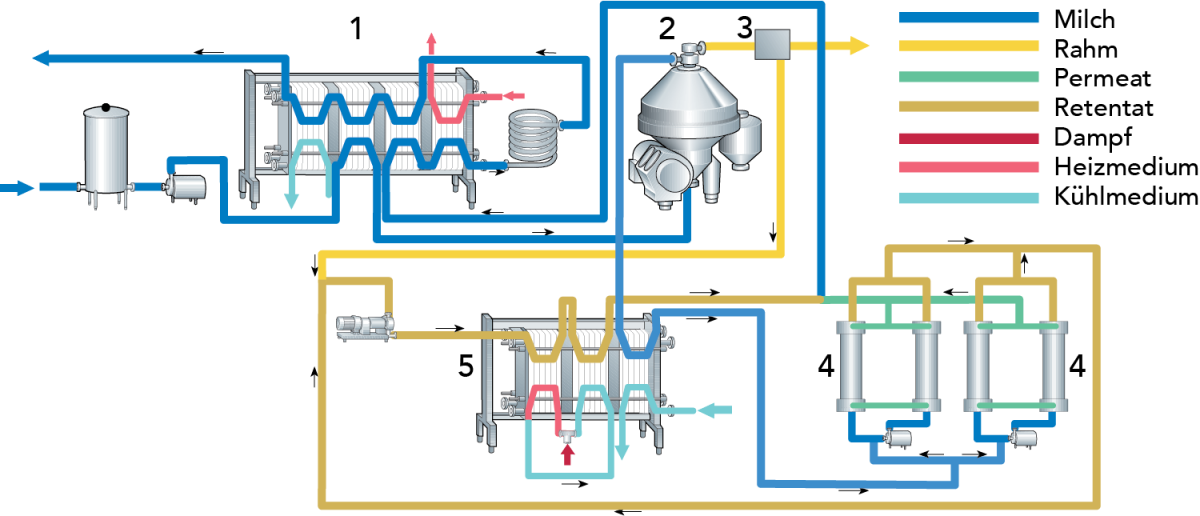

MIKROFILTRATION

Seit langem ist bekannt, dass ein Membranfilter mit einer Porengröße von ca. 0,2 μm Bakterien aus einer wässrigen Lösung abtrennen kann.

Die Mikrofiltration von Milch ist allerdings problematisch, da die meisten Fettkügelchen und einige der Eiweiße gleich groß oder größer als die Bakterien sind. Dies führt zur schnellen Ansatzbildung im Filter, wenn man Membranen mit dieser Porengröße verwendet. Bei simultaner Mikrofiltration passiert die Magermilch den Filter, während der zur Fettgehalteinstellung der Kesselmilch benötigte Rahm zusammen mit dem Bakterienkonzentrat sterilisiert wird. Die Grundlagen der Membranfiltration werden in Kapitel 6.4, Membranfiltration, beschrieben.

In der Praxis werden Membranen mit einer Porengröße von 1,4 μm verwendet, um die Konzentration des Eiweißes zu verringern. Dabei bildet das Eiweiß eine dynamische Membranschicht, die dazu beiträgt, die Mikroorganismen zurückzuhalten.

Die Mikrofiltration beinhaltet eine indirekte Sterilisierungsanlage zur kombinierten Sterilisierung einer ausreichenden Menge an Rahm zur Fettgehaltseinstellung und des Retentats aus der Filteranlage.

Abb. 14.6 zeigt eine Milchbehandlungslinie mit Mikrofiltration. Die Mikrofiltrationsanlage verfügt über zwei parallel arbeitende Kreisläufe. Jeder kann bis zu 5.000 l/h Magermilch verarbeiten, so dass die Anlage auf eine Stundenleistung von 10.000 l/h kommt. Durch Hinzufügen weiterer Filtrationskreisläufe lässt sich die Leistung steigern.

Die der Linie zulaufende Rohmilch wird auf Separationstemperatur vorerwärmt (meist auf 60–63 °C) und in Magermilch und Rahm separiert. Eine bestimmte Menge an Rahm, ausreichend zum Einstellen des Kesselmilchfettgehaltes, wird über eine Standardisierungseinrichtung auf den Sterilisator geleitet.

Parallel wird die Magermilch auf eine separate Kühlzone im Sterilisator gepumpt und auf die normale Mikrofiltrationstemperatur von 50 °C angewärmt, bevor sie in die Mikrofiltrationsanlage geht.

Der Milchstrom wird in zwei gleiche Teile gespalten, von denen jeder in einen Filtrationskreislauf geht, wo er in ein bakterienreiches Konzentrat (Retentat, ca. 5 % der Zulaufmenge) und eine bakterienreduzierte Phase (Permeat) fraktioniert wird.

Die Retentate aus beiden Filterkreisläufen werden zusammengeführt und vor dem Sterilisator mit dem Rahm vermischt, der zur Fettstandardisierung benötigt wird. Nach einer Sterilisierung bei 120–130 °C für einige Sekunden wird das Gemisch auf ca. 70 °C gekühlt und dem Permeat zugeführt. Danach wird die Kesselmilch bei 70–72 °C für ca.15 Sekunden pasteurisiert und auf Einlabungstemperatur (meist 30 °C) gekühlt.

Wegen ihres hohen Wirkungsgrades bei der Bakterienentfernung können über Mikrofiltrationseinsatz Hart- und Schnittkäse hergestellt werden, die keinen Zusatz von Chemikalien benötigen, die Clostridiensporen hemmen.

Milchbehandlung (doppelte Mikrofiltrationsschleife und gemeinsame Sterilisierung von Rahm zur Standardisierung der Kesselmilch und Bakterienkonzentrat).

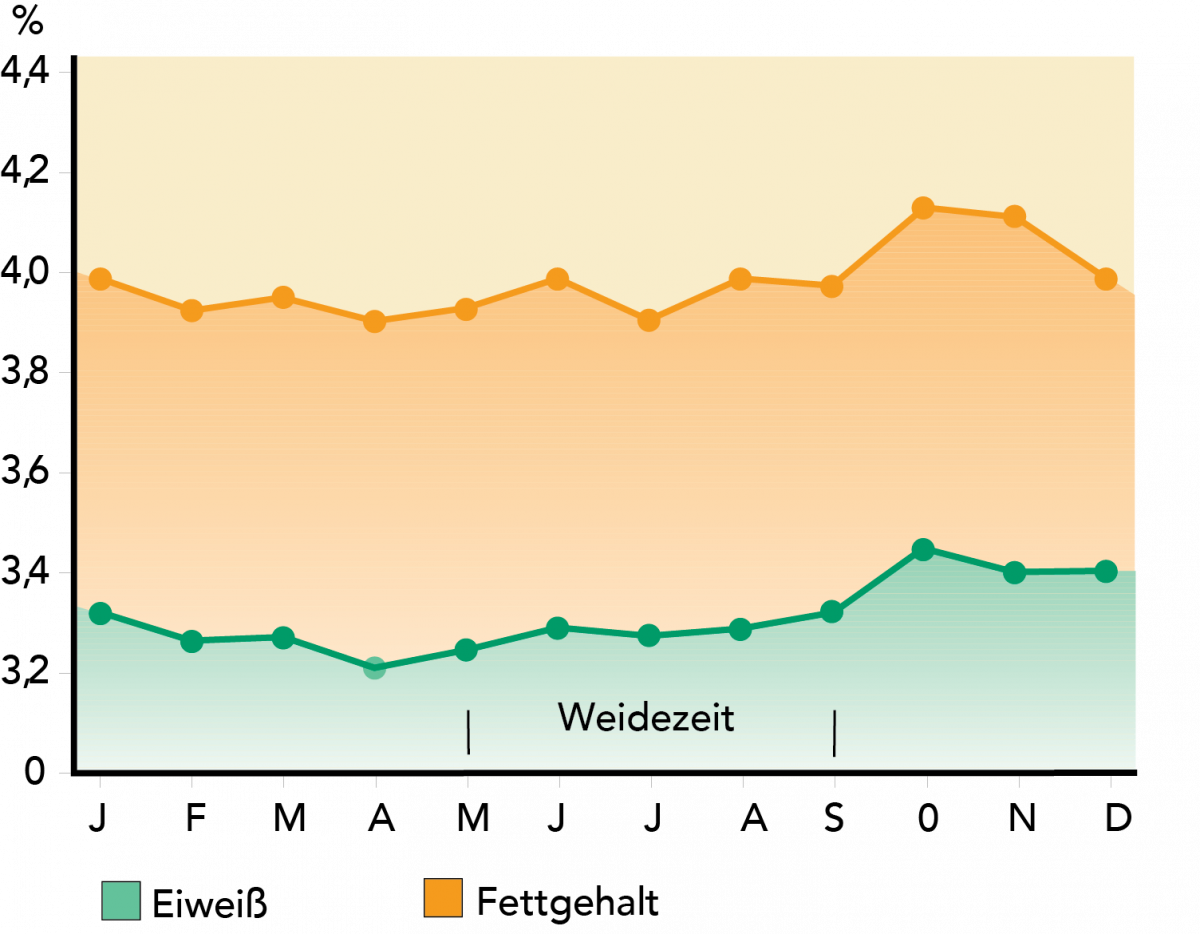

STANDARDISIERUNG

Beispiel für die saisonalen Schwankungen in Protein- und Fettgehalt der Milch. Fünfjahres- Durchschnittswerte.

Die Käsesorten werden nach dem Fettgehalt in der Trockenmasse,

F.i.Tr., eingeteilt. Daher muss der Fettgehalt der Kesselmilch entsprechend eingestellt werden. Auch der Eiweißgehalt der Milch kann standardisiert werden. Hierfür müssen Eiweiß- und Fettgehalt der Rohmilch das ganze Jahr über gemessen werden, das Verhältnis zwischen beiden Gehalten wird auf den verlangten Wert eingestellt. Abb. 14.7 zeigt ein Beispiel dafür, wie der Fett- und Eiweißgehalt über das Jahr variieren können, wobei die Zahlenwerte jeweils Fünfjahresdurchschnitte darstellen.

Für Ausbeute und Käsequalität bilden die Verhältnisse von Fett, Eiweiß und Trockenmasse wichtige Faktoren.

FETTSTANDARDISIERUNG

Die Standardisierung des Fettgehaltes kann inline über Rückvermischen nach dem Separator (vgl.Kapitel 6.2, Inline-Standardisierung von Fett und Protein), oder z.B. auch durch Mischen von Voll- und Magermilch in Tanks vor der Pasteurisierung erfolgen. Der Fettgehalt muss an den Eiweißgehalt angepasst werden, um das gewünschte Verhältnis von Fett und Trockenmasse zu erhalten.

EIWEISSSTANDARDISIERUNG

Der Eiweißgehalt der Milch kann über Membranfiltrationsmethoden oder durch Zusatz von Magermilchpulver eingestellt werden. Der Eiweißgehalt kann dabei auf einen konstanten Wert, der dem maximalen Eiweißgehalt der Anlieferungsmilch des betreffenden Jahres entspricht, eingestellt werden.

Wird der Eiweißgehalt über Ultrafiltration erhöht, steigt auch der Gesamttrockenmassegehalt der Milch. Dies wirkt sich auf den Käsereiprozess aus und am Ende auch auf die Käsequalität. Man kann neben dem Gesamteiweißgehalt auch den Caseingehalt standardisieren.

ZUSÄTZE ZUR KESSELMILCH

Die essentiellen Zusätze beim Käsereiprozess sind die Starterkultur und Lab. Unter bestimmten Bedingungen kann es auch nötig sein, andere Stoffe wie Calciumchlorid (CaCl2) und Salpeter (KNO3 oder NaNO3) einzusetzen. Das Enzym Lysozym wurde als Ersatz für Salpeter eingeführt, um Clostridien am Wachstum zu hemmen.

KULTUREN

Die Starterkultur ist für die Käseherstellung ein ganz wichtiger Faktor; sie erfüllt mehrere Funktionen.

In der Käserei werden drei Arten von Kulturen verwendet:

- Mesophile Kulturen mit einem Temperaturoptimum zwischen 25 und 40 °C

- Thermophile Kulturen, die bei bis zu 50 °C gedeihen

- Hilfskulturen. Diese werden zur Erreichung eines bestimmten Geschmacks oder einen bestimmten Textur eingesetzt. Dies ist meist in der Wirkung von Enzymen begründet, die von diesen Bakterien produziert werden.

Am häufigsten werden Mischkulturen aus verschiedenen Stämmen verwendet, die zwei oder mehrere Bakterienstämme enthalten, die sich in ihren Wirkungen ergänzen. Mischkulturen bestehen meist aus einem Cocktail von entweder mesophilen oder thermophilen Bakterien, zuweilen auch aus beiden. Diese Kulturen bilden nicht nur Milchsäure, sondern können auch Gas (CO2) und Aromakomponenten produzieren. Kohlendioxid ist zur Bildung der Löcher in rundgelochten Käsen unerlässlich und unterstützt die Strukturbildung bei körnigen Käsen. Gouda, Manchego und Tilsiter basieren auf mesophilen Kulturen, Emmentaler und Gruyere auf thermophilen Kulturen.

Einzelstammkulturen werden v.a. benutzt, wenn Säure gebildet oder Eiweiß abgebaut werden sollen, z.B. bei Cheddar und verwandten Käsesorten.

Für die Käserei sind drei Eigenschaften der Kulturen besonders wichtig:

- Produktion von Milchsäure

- Abbau von Eiweiß, und wo nötig

- Bildung von Kohlendioxid (C02)

Die Bakterien sind vor allem für die Säurebildung im Käsebruch verantwortlich. Koaguliert Milch, werden Bakterienzellen im Koagulum konzentriert. Die Säurebildung senkt den pH-Wert, der eine wichtige Hilfsfunktion bei der Synärese (Kontraktion des Koagulums begleitet vom Austreiben der Molke) hat. Zudem werden Kalzium- und Phosphorsalze freigesetzt, die die Konsistenz des Käses beeinflussen und das Bruchkorn härter werden lassen.

Eine andere wichtige Funktion der säurebildenden Bakterien ist die Unterdrückung der die Pasteurisierung überlebenden, oder Rekontaminationsflora, die entweder Lactose benötigt oder Milchsäure nicht verträgt.

Die Bildung von Milchsäure stoppt, wenn sämtliche Laktose im Käse (Ausnahme: Weichkäse} fermentiert ist. Die Milchsäurefermentation verläuft normalerweise sehr schnell. Bei einigen Käsesorten wie z.B. Cheddar muss sie abgeschlossen sein, bevor der Käse gepresst wird, bei anderen Sorten muss sie innerhalb einer Woche beendet sein.

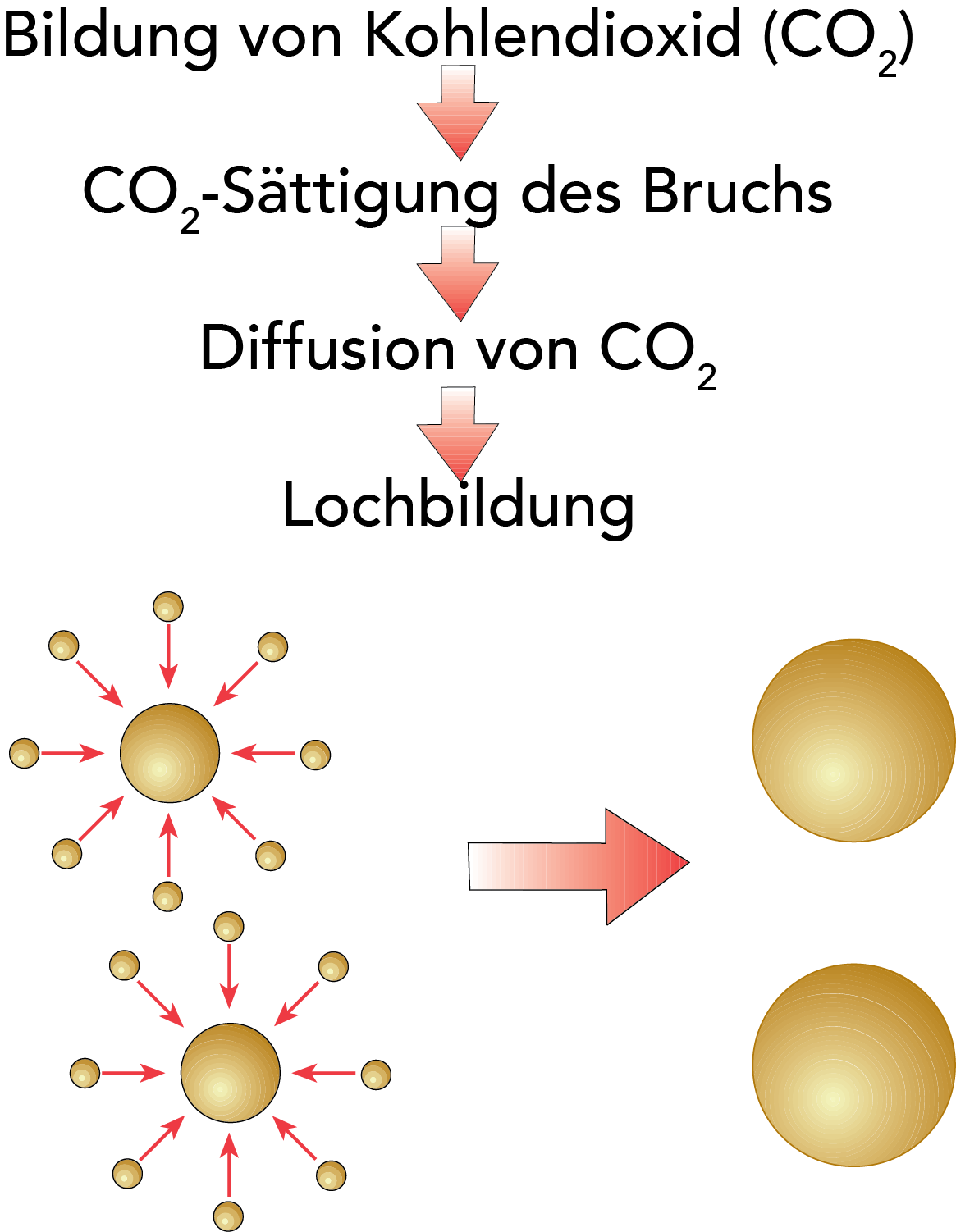

Enthält die Kultur auch CO2-bildende Bakterien, wird die Säuerung des Bruches von Gasbildung durch Zitronensäure vergärende Bakterien begleitet. Heterofermentative Bakterien in einer Mischkultur können CO2 bilden und sind bei der Produktion von Käsen mit runder oder irregulärer Lochung unerlässlich. Das gebildete Gas wird anfangs in der flüssigen Phase im Käse gelöst. Ist die Lösung gesättigt, wird das Gas freigesetzt und formt die Löcher.

Bei der heutigen Hart- und Großlochkäse-Produktion wird in den meisten Fällen neben der normalen Käsereikultur für die Säuerung eine "Direktstarter- Kultur'' mit den gasbildenden Kulturenstämmen in den Käsefertiger zugegeben. Man erreicht dadurch eine exakte Dosage der Gasbildner. Der Reifungsprozess bei Hart- und bestimmten Schnittkäsen ist eine kombinierte Proteolyse, an der die originären Milchenzyme und die der Bakterienkultur zusammen mit dem Labenzym teilnehmen und Eiweiß zu Peptiden und Aminosäuren abbauen.

Störungen bei den Kulturen

Störungen in Form langsamer Säuerung oder Ausbleiben der Milchsäurebildung können manchmal vorkommen.

Eine der Hauptursachen dafür ist die Anwesenheit von Antibiotika, die zur Behandlung von Eutererkrankungen dienen.

Eine andere mögliche Ursache sind Bakteriophagen, hitzetolerante Viren, die im Boden und in der Luft zu finden sind.

Die gravierenden Auswirkungen beider Phänomene werden in Kapitel 10, Kulturen und Kulturenherstellung, diskutiert.

Eine dritte Ursache für Störungen können in der Molkerei verwendete Reinigungs- und Desinfektionsmittel sein. Fahrlässigkeit im Umgang mit v.a. Desinfektionsmitteln bildet einen häufigen Grund für Störungen der Kulturen.

- Antibiotika

- Bakteriophagen

- Rückstände von Reinigungsmitteln

KALZIUMCHLORID (CaCl2)

Eine geringe Konzentration von Ca-Ionen in der Milch führt zu weichem Bruch. Dies verursacht hohe Verluste durch Käsestaub (Kasein) und beim Fett sowie eine nur schwache Synärese während der Käseherstellung.

Zwischen 5 und 20 g Calciumchlorid je 100 kg Milch reichen i. d. R. aus, um eine gleichbleibende Dicklegungszeit und einen ausreichend festen Bruch zu erhalten. Durch Zusatz von mehr CaCl2 kann die Labdosage verringert werden, da das CaCl2 die Labwirkung steigert. Eine übermäßige Zugabe von Kalziumchlorid kann die Gallerte aber so hart werden lassen, dass sie schwer zu schneiden ist.

Bei der Herstellung von fettarmem Käse kann soweit gesetzlich zulässig Dinatriumphosphat (Na2PO4), meist zwischen 10 und 20 g/kg, vor der Zugabe von CaCI2 zugesetzt werden. Damit wird die Elastizität des Koagulums durch Bildung kolloidalen Kalziumphosphats, Ca3(PO4)2, erhöht, was fast denselben Effekt hat wie das Einfangen der Fettkügelchen im Gelgerüst.

KOHLENDIOXID (CO2)

Der Zusatz von CO2 ist eine Methode zur Verbesserung der Qualität der Kesselmilch, da Kohlendioxid als Hemmstoff wirkt. Kohlendioxid kommt natürlich in Milch vor, der größte Teil davon geht aber in der Verarbeitung verloren. Der künstliche Zusatz von Kohlendioxid senkt den pH-Wert der Milch. Dies führt zu kürzeren Dicklegungszeiten und verringerter Labdosage.

SALPETER (NaNO3 ODER KNO3)

Wie bereits erwähnt können Fermentationsprobleme auftreten, wenn die Kesselmilch Sporen von Buttersäurebakterien (Clostridien) und/oder coliforme Bakterien enthält. Werden weder Bakterienseparation noch Mikrofiltration genutzt, kann Salpeter (ebenso wie Natrium- oder Kaliumnitrat) auch genutzt werden, um unerwünschte Gasbildung zu verhindern. In letzter Zeit ist jedoch die Verwendung von Salpeter zunehmend untersagt worden. Molke aus solchen Produktionslinien darf nicht als Zusatz in Säuglingsnahrung genutzt werden.

FARBSTOFFE

Die Farbe des Käses wird zum großen Teil von der Farbe des Milchfettes bestimmt und unterliegt saisonalen Schwankungen. Farbstoffe wie Karotin, Anatto und Orleana werden verwendet, um die saisonalen Farbunterschiede in den Ländern auszugleichen, in denen dies zulässig ist.

Grünes Chlorophyll (Kontrastfarbe) wird ebenfalls benutzt, z.B.in blauadrigen Käsen oder in Feta, um eine blasse Teigfärbung als Kontrast zum Blauschimmel zu erzeugen.

LAB

Mit Ausnahme von Frischkäsen wie z.T. Quark, bei denen die Milch v.a. durch Milchsäure dickgelegt wird, hängen alle Käsereiprozesse von der Bildung eines Koagulums durch Einwirkung von Lab oder ähnlichen Enzymen ab.

Die Koagulation von Casein bildet den grundlegenden Prozess in der Käseherstellung. Sie erfolgt generell über Lab, doch können auch andere proteolytische Enzyme benutzt werden sowie durch Ansäuern des Caseins bis zum isoelektrischen Punkt bei pH 4,6–4,7.

Der aktive Teil im Lab ist das Enzym Chymosin, die Koagulation erfolgt rasch nach Zusatz des Labs zur Milch. Die Labwirkung erfolgt in mehreren Schritten; gewöhnlich werden diese unterschieden in:

- Umsetzung des Caseins in Paracasein durch Lab

- Ausfällung des Paracaseins unter Einwirkung von Kalziumionen

Der gesamte Prozess wird über Temperatur, Säuregrad und Kalziumgehalt der Milch und weitere Faktoren gesteuert. Die optimale Temperatur für die Labwirkung liegt bei ca. 40 °C, in der Praxis werden aber geringere Temperaturen eingestellt, v.a. um die Härte des Koagulums zu steuern.

Lab wird aus den Mägen junger Kälber extrahiert und als Lösung mit einer Stärke von 1:10.000 bis 1:15.000 vermarktet, d.h. ein Teil Lab kann 10.000 bis 15.000 Teile Milch bei 35°C binnen 40 Minuten dick legen. Rinder- und Schweinemagenlab werden ebenfalls oft benutzt, meist kombiniert mit Kälberlab (50:50, 30:70, usw.). Pulverlab ist meist zehnfach stärker als Flüssiglab.

Substitute für tierisches Lab

Die Suche nach Substituten für tierisches Lab erfolgte v.a. in Indien und Israel, da Vegetarier Käse, der mit tierischem Lab produziert wurde, ablehnen. In der islamischen Welt kommt die Verwendung von Schweinemagenlab nicht in Frage, so dass auch von daher Grund zur Suche nach Alternativen besteht. Das Interesse an Ersatzstoffen wurde in den letzten Jahren auch deswegen größer, weil ein Engpass an tierischem Lab guter Qualität bestand.

Es gibt zwei Hauptarten von alternativen Gerinnungsmitteln:

- koagulierende Pflanzenenzyme

- koagulierende Mikroorganismenenzyme

Forschungen haben ergeben, dass Präparate auf Pflanzenbasis generell gute Dicklegungseigenschaften zeigen. Nachteil ist, dass der Käse oft während der Lagerung Bittergeschmack entwickelt.

Untersucht wurden auch verschiedene Bakterien- und Schimmelspezies. Die von ihnen produzierten Koagulationsenzyme werden unter verschiedenen Handelsmarken vertrieben.

In den letzten Jahren wurden auch rekombinante DNS-Techniken verwendet, ein "DNS-Lab" mit dem Naturlab identischen Eigenschaften wird vor dem Zulassungsprozess aktuell gründlich getestet.

ANDERE ENZYMATISCHE SYSTEME

Verschiedene Forschungseinrichtungen arbeiten an der Isolation von Enzymsystemen, die die Käsereifung beschleunigen sollen. Die Technologie ist noch nicht völlig entwickelt und daher noch nicht allgemein verbreitet.

Verfahren der käseherstellung

Verschiedene Käsesorten werden in verschiedenen Schritten hergestellt, die nach Grundlagen erfolgen, die über viele Jahre des Experimentierens hin ausgearbeitet wurden. Jede Käsesorte hat ihr spezifisches Produktionsverfahren, das oft nach lokalen Gegebenheiten ausgerichtet ist.

Im Folgenden werden einige grundlegende Prozessalternativen vorgestellt.

Fett, % 3,4

Eiweiß, % 3,3

Laktose, % 4,7

Gesamttrockenmasse, % 12,5

BRUCHBEREITUNG

MILCHBEHANDLUNG

Wie bereits weiter oben erwähnt wurde, sollte bei den meisten Käsetypen die Ausgangsmilch pasteurisiert werden, bevor sie als Kesselmilch in die Produktion gelangt. Kesselmilch für traditionelle Sorten wie Emmentaler oder Parmesankäse bildet eine Ausnahme.

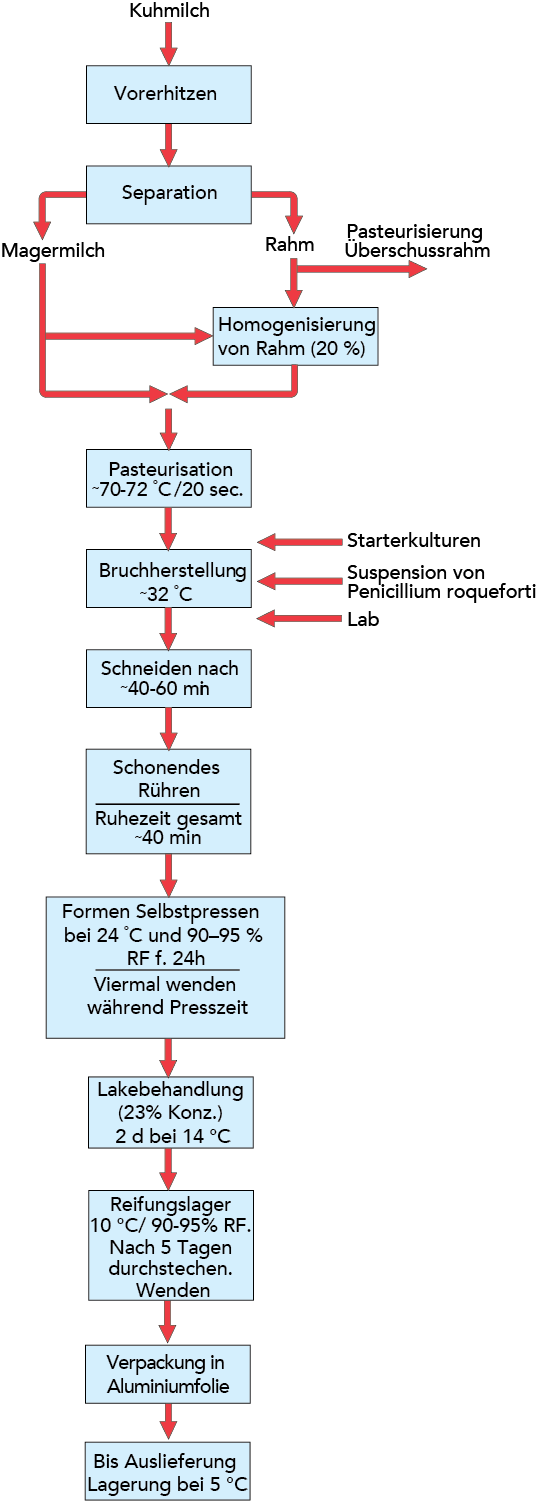

Kesselmilch wird meist nicht homogenisiert, es sei denn, sie wurde rekombiniert. Grund dafür ist, dass das Homogenisieren zu einem beträchtlich größeren Wasserbindungsvermögen des Bruches führt, so dass Schnitt- und Hartkäse nur unter Schwierigkeiten produziert werden könnten. Außerdem steigen die Verluste an Fett und Trockenmasse über die Molke.

Im speziellen Fall von Blauschimmelkäse und Feta aus Kuhmilch wird der Fettgehalt jedoch über homogenisierten Rahm mit 15–20 % Fett eingestellt. Dies erfolgt, um das Produkt weißer und das Milchfett v.a. auch der Lipolyse zugänglicher zu machen, während die freien Fettsäuren gebildet werden; diese sind wichtige Bestandteile des Aromas beider Käsesorten.

TANKBEFÜLLUNG

Bei allen Käsereiprozessen sollte ein Lufteintrag in die Kesselmilch beim Einbringen in den Fertiger vermieden werden, da dies die Beschaffenheit des Koagulums beeinträchtigen würde und zu Fett- und Caseinverlusten über die Molke führt.

Die Milch wird daher vorzugsweise über ein am Boden angeordnetes kombiniertes Ein-/Auslassrohr oder eine oben angeordnete, schaumhemmende Zuleitung in den Fertiger gefüllt.

ZUGABE DER KULTUR

Die Kultur wird der Kesselmilch meist mit Einlabungstemperatur zugegeben, während die Fertiger befüllt werden. Es gibt zwei Gründe für eine frühe in-line Kulturzugabe:

- um eine gleichmäßig gute Verteilung der Bakterien zu erreichen

- um den Bakterien Zeit zu geben, sich an das neue Medium zu "akklimatisieren".

Die Zeit, die von der Beimpfung bis zum Beginn des Wachstums verstreicht, beträgt ca. 30 bis 60 Minuten und wird als Vorreifung bezeichnet; die längere Zeitangabe bezieht sich auf die Verwendung tiefgefrorener Kulturen (Direktstarterkultur).

Die benötigte Kulturmenge hängt von der Käsesorte ab. Weitere Informationen zu verschiedenen Kulturen finden sich in Kapitel 10, Kulturen und Kulturenherstellung.

ZUSÄTZE UND LABZUGABE

Falls notwendig, werden Salpeter und Kalziumchlorid vor dem Einlaben zugegeben. Wasserfreies CaCI2-Salz kann in Dosagen bis zu 20 g/100 kg Milch zugesetzt werden. Der Salpeterzusatz darf 30 g/100 kg Milch nicht übersteigen. In einigen Ländern sind die Dosagen gesetzlich geregelt oder der Einsatz verboten.

Der Labzusatz erfolgt mit bis zu 30 ml Flüssiglab einer Stärke von 1:10.000 bis 1:15.000 pro 100 kg Milch. Um seine Verteilung zu erleichtern, kann das Lab mit wenigstens der doppelten Menge seines Volumens an Wasser verdünnt werden. Nach dem Einlaben wird die Milch sorgfältig für nicht länger als 5 Minuten gerührt. Wichtig ist, dass die Milch binnen weiterer 5–8 Minuten zu einem völligen Stillstand kommt, um Störungen der Koagulation und Caseinverluste über die Molke zu vermeiden.

Um die Labdosage zu erleichtern, können automatische Dosierssysteme eingesetzt werden, die das Lab mit einer angemessenen Menge Wasser verdünnen und über einzelne Düsen über die Milchoberfläche versprühen.

SCHNEIDEN DER GALLERTE

Die Dicklegungszeit beträgt typischerweise ca. 30 Minuten. Vor dem Schneiden der Gallerte wird meist ein einfacher Test durchgeführt, um die Molkenabgabe zu überprüfen. Üblicherweise wird dabei ein Messer in die geronnene Milchoberfläche gesteckt und dann langsam nach oben gezogen, bis sich eine ordentliche Bruchstelle ergibt. Die Gallerte ist bereit für das Schneiden, wenn die Bruchflächen glasartig aussehen. Zudem gibt es Instrumente zum Messen des Fortschreitens der Gerinnung. Sie basieren auf der Veränderung der Lichtstreuung und -reflexion bei steigender Gallertenfestigkeit. Auf Basis empirischer Erfahrungen kann das Schneiden an einem festgelegten Punkt im Messfortschritt beginnen.

Das Schneiden zerteilt die Gallerte abhängig vom Käsetyp schonend in Körner mit einer Größe von 3 bis 15 mm. Je feiner das Bruchkorn ist, desto geringer ist der Wassergehalt des hergestellten Käses.

Die Schneidwerkzeuge können verschieden ausgebildet sein. In einem modernen, geschlossenen und horizontalen Fertiger (Abb. 14.8) erfolgen Rühren und Schneiden über auf einer horizontalen Welle sitzende Werkzeuge, die über eine frequenzgeregelte Antriebseinheit verfügt. Die für beide Aktionen ausgelegten Werkzeuge schneiden oder rühren je nach Rotationsrichtung. Die Gallerte wird über rasiermesserscharfe radial angeordnete Edelstahlmesser zerteilt. Rührbleche an den Außenseiten der Werkzeuge lassen zusammen mit der abgerundeten Messerrückseite ein schonendes und gründliches Rühren des Bruches zu.

Der Fertiger kann mit einem automatischen Molkensieb, Sprühdüsen für eine gute Labverteilung sowie Sprühdüsen für die CIP ausgestattet sein.

Geschlossener horizontaler Käsefertiger mit kombinierten Rühr- und Schneidwerkzeugen und aufgehängtem Molkenabzugssystem.

RÜHREN

Unmittelbar nach dem Schneiden sind die Bruchkörner empfindlich gegen mechanische Belastung, so dass das Rühren schonend erfolgen muss. Es muss dennoch schnell genug erfolgen, um das Bruchkorn in der Molke schwebend zu halten. Eine Ablagerung von Bruch am Tankboden führt zu Verklumpungen, was die Rührwerksleistung sehr mindert. Der Bruch von fettarmem Käse hat eine deutliche Neigung zum Absinken auf den Fertigerboden, so dass das Rühren intensiver erfolgen muss als bei Käsen mit hohem Fettgehalt.

Bruchklumpen können die Textur des Käses beeinträchtigen und zu Caseinverlust über die Molke führen.

Die mechanische Bearbeitung des Bruches und die anhaltende Milchsäure- bildung durch die Kultur fördern den Austritt von Molke aus dem Bruchkorn.

ERSTER MOLKENABZUG

Bei schnittfesten Käsen wie Gouda und Edamer ist es wünschenswert, dem Bruchkorn relativ große Mengen an Molke zu entziehen, so dass das Bruch-Molkengemisch durch direkte Zugabe von warmen Wasser angewärmt wird, was auch den Laktosegehalt durch Verdünnen senkt.

Ein Abzug von Molke schafft Platz für das zugesetzte Wasser. Einige Hersteller ziehen Molke auch ab, um den Energiebedarf für ein indirektes Erwärmen des Bruches zu reduzieren. Für jede Käsesorte muss stets dieselbe Molkenmenge, meist 30 % des Chargenvolumens, abgezogen werden.

Abb. 14.8 zeigt den Molkenabzug in einem geschlossenen, voll mechanisierten Käsefertiger. Über ein außerhalb aufgehängtes, motorbetriebenes Hebezeug hängt an einem Edelstahlseil ein längliches Röhrensieb mit Schlitzlochung. Neueste Konstruktionen sind mit einem pneumatisch betriebenen Servozylinder für das Heben und Senken des Siebes ausgestattet.

Das Sieb ist mit dem Molkenablaufrohr über einen Pendelarm sowie durch die Tankwandung hindurch mit einem externen Sauganschluss verbunden. Eine Füllstandselektrode am Sieb steuert den Windenmotor, so dass das Sieb während des gesamten Molkenabzugs unter dem Flüssigkeitsspiegel gehalten wird. Das Startsignal wird automatisch ausgelöst. Gesteuert von einem Pulsgeber am Motor des Hebezeugs kann eine vorgegebene Molkenmenge abgezogen werden. Sicherheitsschalter geben die Höchst- und Tiefstposition des Siebes vor.

Molke sollte stets mit hoher Leistung abgezogen werden, also binnen 5–6 Minuten, da während der Molkendrainage das Rühren i. d. R. gestoppt wird und sich so zwischenzeitlich Klumpen bilden können. Daher wird die Molke immer in Intervallen abgezogen, meist während des zweiten Teils des ersten Rührens und nach dem Erwärmen.

Eine weniger technisierte Art, die Molke zu entfernen, ist die Lösung mit einem Loch in der Wand des Käsefertigers. Dabei sind in bestimmten Abständen an den Stirnwänden des Fertigers Löcher angebracht. Dies bildet zwar eine kostengünstige Lösung, hat aber einige Nachteile. Die Molke kann nur auf bestimmten Füllniveaus ablaufen und die Verluste an Käsestaub/Bruch in der Molke sind höher als beim aufgehängten Molkensieb.

ERHITZEN/KOCHEN/BRENNEN

Schnitt durch das kombinierte Schneid- und Rührklingenwerkzeug mit scharfer Schneidkante und stumpfer Rührkante.

Während der Käseherstellung ist bei einigen Käsesorten (Hartkäse) eine Wärmebehandlung erforderlich, um die Größe und den Säuregrad des Bruches zu kontrollieren. Das Wachstum säurebildender Bakterien wird durch Wärme begrenzt, worüber sich die Produktion von Milchsäure regeln lässt. Neben dem bakteriologischen Effekt fördert Wärme auch die von Molkenaustritt begleitete Kontraktion des Gels (Synärese).

Abhängig von der Käsesorte kann das Erwärmen auf folgende Weise vorgenommen werden:

- indirekt: durch Dampf oder temperiertes Wasser im Tankmantel

- indirekt und direkt: Dampf oder temperiertes Wasser im Tankmantel in Verbindung mit Zusatz von Heißwasser zum Bruch-Molkengemisch

- direkt: nur durch Zusatz von Heißwasser zum Bruch-Molkengemisch

Das Temperatur-Zeit-Schema des Erwärmens wird durch die Art der Anwärmung (s.o.) und die Käsesorte bestimmt. Ein Brennen auf Temperaturen über 40 °C, manchmal als Kochen bezeichnet, erfolgt meist in zwei Schritten. Bei 37–38 °C geht die Aktivität der mesophilen Milchsäurebakterien zurück, hier wird das Brennen unterbrochen, um den Säuregrad zu messen; danach geht das Brennen bis auf die erforderliche Endtemperatur weiter. Über 44 °C werden die mesophilen Bakterien gänzlich inaktiviert und bei einer für 10 bis 20 Minuten auf 52 °C gehaltenen Temperatur abgetötet.

Cheddar wird durch Dampfeinleitung in den Doppelmantel des Fertigers gekocht. Der Temperaturanstieg liegt meist bei 0,2–0,5 °C/Minute. Das Erhitzen über 44 °C wird oft als Brennen bezeichnet. Einige Käsesorten wie Emmentaler, Gruyere, Parmesan und Grana werden bei Temperaturen von bis zu 50–56 °C gebrannt. Nur die hitzestabilsten Milchsäurebakterien überleben diesen Prozessschritt. Eines davon ist Propionibacterium freudenreichii ssp. shermanii, das für die Ausbildung des typischen Charakters von Emmentaler sehr wichtig ist.

AUSRÜHREN

Die Empfindlichkeit des Bruchkorns nimmt ab, wenn Erhitzen und Rühren anhalten. In der Ausrührphase wird mehr Molke aus dem Korn freigesetzt, v.a. durch die kontinuierliche Milchsäurebildung und den mechanischen Rühreffekt.

Die Dauer des Ausrührens hängt vom gewünschten Säuregrad und Wassergehalt des Käses ab.

ZWEITER MOLKENABZUG

In vielen Käserezepturen wird ein zweiter Molkenabzug empfohlen, da dies die Entmolkungsleistung der angeschlossenen Anlagenteile reduziert. Die zweite Molke kann dazu genutzt werden, Vorpressanlagen zu befüllen, um diese auf Produkttemperatur anzuwärmen, um den pH-Verlauf durch kaltes Anlagenequipment nicht zu hemmen. Sie kann auch als Anlaufflüssigkeit für Casomatic-Module dienen. Die Menge des ersten Molkenabzugs kann so reduziert werden, um eine bessere erste Molke mit weniger Staubanteilen zu erhalten.

KOMPLETTE ENTMOLKUNG UND BEHANDLUNG DES BRUCHES

PRINZIP DER DRÄNAGE

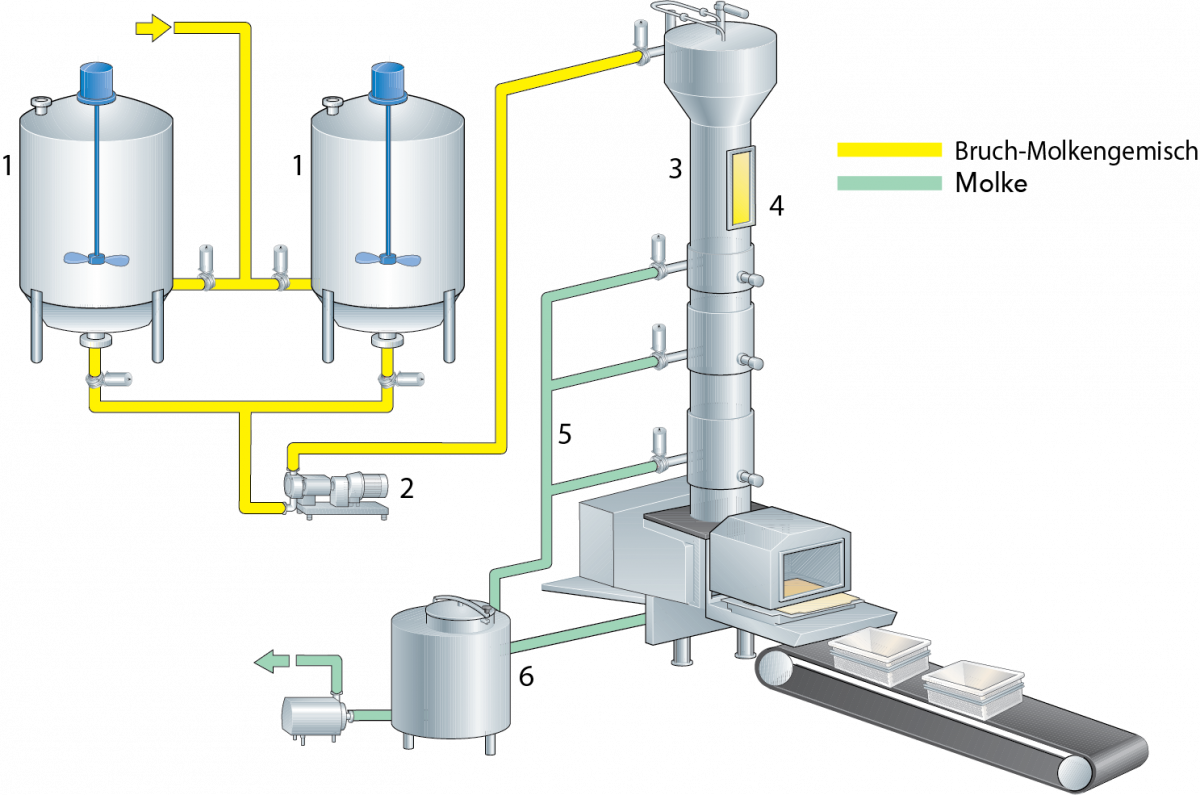

Sobald der Bruch den geforderten Säuregrad und die gewünschte Festigkeit hat – und dies vom Käser überprüft wurde – muss der Großteil der verbleibenden Molke vom Bruch getrennt werden. Die bereits abgezogene Molke wird zum Vorfüllen der Vorpresswanne oder der Entmolkungssäule benutzt. Wird eine kontinuierlich arbeitende Entmolkungsanlage benutzt, kann die Molke zum Einstellen des korrekten Molke/Bruch-Verhältnisses verwendet werden.

Die Molke kommt im Molken-Bruch-Gemisch in drei Varianten vor:

- Molke zwischen den Bruchkörnern – freie Molke

- Molke innerhalb der Bruchkörner

- an Eiweiß gebundene Molke

Die freie Molke kann nach Verdichten des Bruches durch Druck leicht dräniert werden. Die Molke in den Körnern ist schwieriger zu entfernen. Durch einen höheren Säuregrad und Druck auf die Körner kann sie jedoch freigesetzt werden und verhält sich dann wie freie Molke.

Die an Proteine gebundene Molke kann in normalen Käsereiprozessen nicht dräniert werden.

Es ist besonders wichtig, dass die Entmolkung schonend erfolgt und auf den Bruch keine unnötigen Kräfte ausgeübt werden. Während der Entmolkung deformieren die Bruchkörner und backen infolge des in der Säule oder der Vorpresswanne aufgebauten Drucks zusammen.

Abhängig davon, wie der Bruch nach der Entmolkung behandelt wird, erhält man vier verschiedene Rohkäsetypen:

- Werden die Bruchkörner ohne Molke in Formen gefüllt und dann gepresst, bekommt man einen Käse mit einer offenen oder körnigen Struktur wie z.B.Tilsiter.

- Ansammeln des Bruches in einem Kuchen und Einhalten einer Säuerungsperiode liefert Käse mit geschlossener Textur wie z.B. i.e. Cheddar oder Mozzarella.

- Werden die Bruchkörner mit Wasser gewaschen und gekühlt und dann mit Rahm oder einem Dressing vermischt, ist das Endprodukt ähnlich einem Cottage Cheese.

- Wird der Bruch während einer kombinierten Dränage- und Vorpresszeit unter der Molkenoberfläche gehalten, bekommt man einen rundgelochten Käse wie z.B. Emmentaler oder Gouda.

Für die Käsequalität wichtige Eigenschaften können über folgende Parameter im Bruch gesteuert werden, bevor die Herstellungsprozesse weiterlaufen:

- Wassergehalt

- Temperatur

- Fettgehalt

- Säuregrad

- Bruchkorngröße und Größenverteilung

- Bruchkornstärke und -verformbarkeit

GESCHÜTTETE KÄSE MIT KÖRNIGER TEXTUR

Wird das Bruch-Molkengemisch über ein statisches Sieb, ein Vibrations- oder Rotationssieb gepumpt, wird das Bruchkorn von der Molke getrennt und direkt in die Vorpresswanne oder die Säule geführt. Der so entstehende Käse erhält eine Struktur mit unregelmäßiger Lochung, was auch als körnige Textur bezeichnet wird (Abb. 14.10).

Da das Bruchkorn vor dem Sammeln und Pressen mit Luft in Berührung kommt, wächst es nicht komplett zusammen; im Käseinneren verbleibt eine große Zahl kleiner Lufträume. Das bei der Reifung gebildete Kohlendioxid füllt diese Räume und vergrößert sie allmählich.

Geschüttete Käse mit körniger Textur

KÄSE MIT RUNDLOCHUNG

Bei der Herstellung rundgelochter Käse werden gasbildende Bakterien (Sc. cremoris/lactis, L. cremoris und Sc. diacetylactis) verwendet (Abb.14.11). Im Emmentaler bilden Propionibakterien die typische große Lochung.

Untersuchungen zur Lochbildung ergaben, dass sich beim Sammeln des Bruchkorns unter einer Molkenschicht mikroskopisch kleine Löcher im Bruchkuchen bilden. In diesen kleinen, molkengefüllten Hohlräumen sammeln sich Kulturbakterien an. Bei deren Wachstum löst sich das von ihnen gebildete Gas in der Flüssigkeit, wenn die Keimzahl weiter ansteigt, kommt es zur lokalen Übersättigung, was zur Bildung kleiner Löcher führt. Wenn später die Gasbildung aus Substratmangel (v.a.Zitronensäure) stoppt, wird die Gasdiffusion zum wichtigsten Prozess. Dies vergrößert die Löcher, die bereits relativ groß sind, während die kleineren Löcher verschwinden. Die Vergrößerung der großen Löcher zu Lasten der kleineren ist eine Folge der Oberflächenspannung, da es zum Vergrößern eines großen Lochs eines geringeren Gasdrucks bedarf als bei einem kleinen Loch. Der Ablauf der Prozesse wird in Abb. 14.12 aufgezeigt. Parallel entweicht CO2 in geringem Ausmaß aus dem Käse.

Zur Entmolkung unter dem Molkenspiegel werden zwei Systeme eingesetzt: horizontale Vorpresswannen oder vertikale, perforierte Dränagesäulen (Casomatic-System).

Die Auswahl des Systems hängt ab von:

- der produzierten Käsesorte

- kontinuierliche oder Chargenproduktion

- der Leistung der Käserei

- der Flexibilität hinsichtlich Käsesorten und Abmessungen der Produkte

- dem Zusatz von Kräutern, Gewürzen usw. zum Käse

- dem Automatisierungsgrad

- der Investitionssumme

Käse mit Rundlochung.

Gasentwicklung und Blasenbildung im Käse (Quelle: Dr. H. Burling, R&D dept. SMR, Lund, Schweden.)

DRÄNAGEANLAGEN

Generell gibt es in Käsereilinien zwei Methoden zum Abzug von Molke aus dem Bruch; Abscheiden der Molke vom Bruchkorn über Siebeinrichtungen oder Absetzen des Bruches in der Molke, bevor diese dekantiert wird. Die erste Methode liefert körnigen Bruchkuchen, die zweite Käse mit Rundlochung.

Mechanisch betriebene Vorpresswanne mit Entlade- und Schneidvorrichtung.

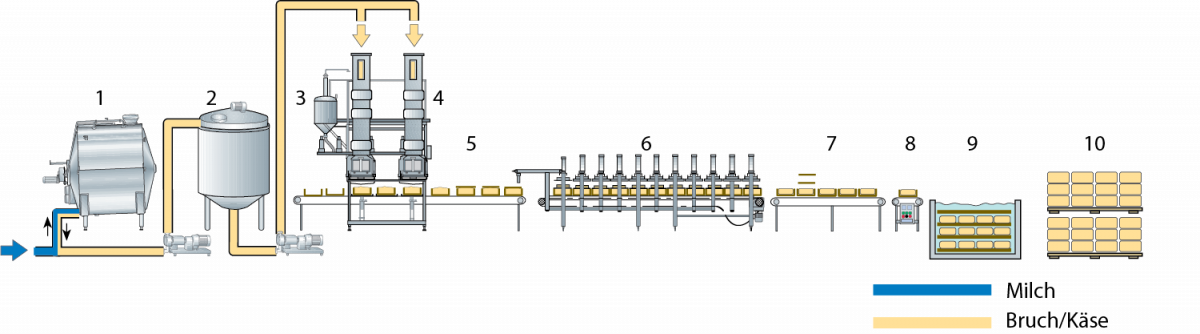

KONTINUIERLICHE DRÄNAGESYSTEME

Die kontinuierliche Entmolkungs-, Form- und Formenfüllmaschine bildet ein technisch fortschrittliches Konzept. Das Tetra Pak® Casomatic System (SC: single column) in der Einsäulenausführung wird in Abb. 14.14 gezeigt. Erhältlich ist auch eine Multisäulenversion (MC: multi column) mit auswechselbarem Einsatz. Dieser Einsatz enthält zwischen einer und 16 Dränagesäulen.

Im automatischen kontinuierlichen System sind zwei Puffertanks enthalten. Einer wird während des Leerens des anderen jeweils befüllt. Die Dränage sollte von einem vollen Puffertank aus gestartet werden, um ein besseres Molken- Bruch-Verhältnis für die gesamte Charge zu gewährleisten. Zudem wird so eine bessere Chargentrennung möglich. Das Rühren im Tank kann zum Endrühren im Käsereiprozess dienen.

Die Leistung je Säule beträgt abhängig von der Käsesorte 1.000–1.300 kg/h. I. d. R. stehen mehrere Säulen in einer Reihe und arbeiten parallel beim Befüllen der Formen, die auf einem gemeinsamen Transportband stehen.

Bei der Multisäulenversion hängt die Kapazität von der Käsesorte, der Käsegröße und der Zahl der Dränageröhren im Einsatz ab. Für rundgelochte Schnittkäse beträgt die Leistung 1.000–3.000 kg/h.

Kontinuierliche Dränagesäulen in modularer Bauweise. Die Anzahl kann je nach Anlagenleistung angepasst werden.

Puffertanks

Als Puffertank dient ein vertikaler Edelstahltank mit konischem Boden und Kühlmantel. Im Tank befindet sich ein Rührwerk mit variabler Geschwindigkeit. Die Rotationsgeschwindigkeit kann an den Füllstand im Tank angepasst werden, da die Intensität des Rührens entscheidend für das Bruch-Molkenverhältnis ist.

Der Puffertank im Dränagesystem soll:

- ein homogenes Bruch-Molkengemisch erzeugen

- chargenweise laufende Käseproduktion und kontinuierliche Entmolkung verbinden

- das Bruch-Molkengemisch zur Feuchtigkeits-Regulierung kühlen

- das Bruch-Molkengemisch entgasen

- das Endrühren übernehmen und so den Käsefertiger schneller für eine neue Produktion bereit machen

- Zutaten wie Gewürze und Kräuter in den Bruch einarbeiten

Das Bruch-Molkengemisch – meist im Verhältnis von 1:3,5–1:5,0 – wird über eine frequenzgeregelte Verdrängerpumpe aus dem Puffertank auf die Entmolkungssäule geführt.

Funktionsprinzip des Casomatic-Systems.

Einzelsäulensystem (SC)

Molke wird in perforierten Abteilungen in der Säule abgeleitet.

Im Einzelsäulensystem läuft das Bruch-Molkengemisch über einen oben in der Säule befindlichen Trichter ein, damit stets ein konstanter Molkenspiegel gewährleistet ist. Bei der Produktion von Rundlochkäsen befindet sich der Molkenspiegel stets über dem des Bruches. Wenn die Säule mit Bruch befüllt ist, wird durch die darüber befindliche Molke ein Lufteintrag in den Bruch vermieden.

Die Dränagesäulen können rund oder rechteckig sein, um so dem jeweils produzierten Käse zu entsprechen. Die Laib- oder Blockgröße hängt von der Käsesorte, der Molkenlässigkeit und der Leistung der Anlage ab.

Bei der Herstellung von Käsen mit körniger Textur kann oben in der Säule ein Sieb zur Vorentmolkung platziert werden. Der Trichter oben in der Säule ist mit zwei Füllstandsregelungen (für Molke und Bruch) sowie einer Druckanzeige ausgestattet. Ein Überlauf garantiert einen stets konstanten Flüssigkeitsspiegel. Die Molke wird in drei perforierten Abteilungen auf verschiedener Höhe in der Säule abgeleitet. Treibende Kraft für die Entmolkung ist die Druckdifferenz zwischen dem Bruch-Molkengemisch innerhalb und der Molke außerhalb der Säule. Die Druckdifferenz wird als Rezepturparameter in die Steuerungssoftware eingegeben. Jede der drei Entmolkungszonen besitzt eine spezifische Druckdifferenz, die über außerhalb angeordnete Regelventile eingestellt wird. Mit dem Kompakterwerden des Bruches nach unten hin steigt die Druckdifferenz an. Dies führt zu einem beim Absteigen des Bruchkuchens immer größeren Differenzdruck, der zunehmend mehr Molke abführt.

Da die Dosierhöhe voreingestellt ist, ist am Boden der Säule die Genauigkeit für Wassergehalt und Gewicht sehr hoch.

Die Bruchsäule ruht auf einem horizontalen Messer. In vorgegebenen Abständen wird die Bruchsäule in gleichmäßige Blöcke zerteilt und in die Formen gegeben. Die Abfolge der Arbeitsschritte stellt sich so dar:

- eine Schlittenkassette fährt unter die Säule und eine Stützplatte fährt bis unmittelbar unter das Messer hoch

- das Messer öffnet und die Bruchsäule ruht auf der Stützplatte. Diese fährt bis zur voreingestellten Höhe des Käseblocks nach unten

- das Messer schneidet die Bruchsäule und der Säulenboden wird geschlossen

- die Dosierstützplatte fährt auf Bodenposition

- die Schlittenkassette mit dem Bruchblock wird nach vorn zu einen horizontalen Fach gefördert

- die Fachtür öffnet sich, der Block fällt in eine darunter platzierte Form

- die Schlittenkassette fährt wieder unter die Säule, die Schachttür schließt sich und die Dosierstützplatte fährt wieder nach oben, bereit für den nächsten Dosier- und Formenfüllschritt.

Multisäulensystem (MC)

Kontinuierliches Molkenabzugsystem in Multisäulenausführung (zwei Säulen).

Das Tetra Pak® Casomatic System MC (Multisäulen) ist eine vertikale Einheit, die hinsichtlich Käsegröße und -abmessung eine größere Produktionsflexibilität bietet. Der innere Dränageeinsatz kann durch andere Einsätze ausgetauscht werden, die Innenröhren verschiedener Ausführung und Dimensionierung haben. Der Dränageeinsatz kann aus einem einzelnen runden oder rechteckigen Rohr z. B. bis zur Euroblockgröße von 295 x 495 mm oder aus bis zu 16 kleineren Rohren, z. B. für Babygouda, bestehen.

Die Dränageeinsätze werden herausgehoben und auf einer Plattform neben der Säule gelagert, wenn sie nicht gebraucht werden. Nebeneinander sind meist zwei oder mehrere Säulen platziert, die denselben Formentransport für den Austrag der Käse nutzen. Alle eingesetzten Formen müssen identische Außenmaße haben. Werden Einsätze mit mehreren Innenrohren verwendet, sind Multiformen mit zum Rohreinsatz identischen Formenabmessungen zu wählen.

Das Bruch-Molkengemisch wird aus den Puffertanks oben auf die Multisäulen gefördert. Der Einlass erfolgt tangential. Ein rotierender Verteiler garantiert eine gleichmäßige Befüllung jeder Röhre. Bei der Produktion von Rundlochkäsen befindet sich der Molkenspiegel stets über dem des Bruches.

Bei der Herstellung körniger Käse wird oben auf die Säulen ein Vor- Entmolkungssieb gesetzt.

Der Abzug der Molke in den drei perforierten Zonen sowie das Vorpressen, Ausschneiden und Dosieren verlaufen wie beim Einsäulensystem.

Beide Versionen sind außerdem für die CIP geeignet.

VORPRESSWANNEN

Jede Säule ist mit auswechselbaren Einsätzen ausgestattet, die Form und Größe des Käses bestimmen.

In der chargenweise arbeitenden Vorpresswanne wird die Molke abgezogen und der Bruchkuchen wird vor dem Zerteilen und Formen gepresst.

Vorpresswannen werden in verschiedenen Größen für Chargen von 7.000 bis 20.000 l gebaut. Die Innenhöhe der Wanne beträgt ca. 450 mm.

Die Vorpresswanne besteht aus einem aus Edelstahl gefertigten offenen Behälter mit doppelten Wandungen. An der Vorderseite befindet sich eine Klappe, die beim Füllen der Wanne geschlossen wird. Die Wände sind für den Molkenablauf als perforierte Siebe ausgebildet. Ihre Positionen sind nicht fixiert und können abhängig von der Käsesorte, der Bruchmenge, der Bruchkuchendicke usw. variiert werden.

Der Boden der Wanne ist mit einem gewobenen Kunststoffband belegt, das vor und zurück bewegt werden kann. Die Molke läuft durch dieses Band ab, das wiederum den Bruchkuchen stützt. Das Band transportiert auch den Bruchkuchen nach dem Entmolken aus der Wanne.

Aus dem Fertiger wird die zweite Molke in die Vorpresswanne geführt, um eine Lufteinlagerung im Bruchkuchen zu verhindern und die kalte Edelstahloberfläche anzuwärmen.

Das Bruch-Molkengemisch wird dann automatisch über einen auf der Seitenwand der Wanne verfahrbaren Verteiler in einer gleichmäßigen Schicht über die Wanne ausgebracht. Bei der Herstellung von Käsen mit körniger Textur wird auf dieselbe Weise vorgegangen, doch wird die Molke zuerst abgezogen und in einem Tank aufgefangen.

Das Bruch-Molkengemisch kann auch über verschiedene Rohre über der Wanne eingefüllt werden. Der Bediener verteilt den Bruch dann manuell mit einem Rechen, bevor der Vorpressdruck angelegt wird.

Eine die gesamte Wannenfläche abdeckende, pneumatisch bediente Pressplatte hängt an einem Rahmen über dem Bruchbett. Die Platte ist für den Molkenablauf perforiert und übt auf den Bruchkuchen einen Höchstdruck von ca. 50 g/cm2 aus.

Nach Beenden des Pressens wird die Austragsklappe der Wanne geöffnet und das Kunststoffband bewegt den Bruchblock über eine vorgegebene Distanz nach vorne. Ein Guillotinemesser schneidet einen Teil des Bruchkuchens ab, der dann seitwärts zu einem weiteren Messer transportiert wird, das eine auf die Käseform passende Länge des Rohkäses abtrennt. Diese Vorgänge gehen weiter, bis die Wanne leer ist. Alternativ können vertikale Messer am Ende der Wanne montiert sein, die den Bruchkuchen der Länge nach zerteilen. Die Befüllung der Formen kann manuell oder automatisch erfolgen.

Moderne Vorpresswannen sind i. d. R. CIP-fähig.

Oberer Bereich einer Casomatic (SC)

KÄSEFORMEN

Die Bruchblöcke, die aus der Entmolkungsanlage kommen, werden vor dem Endpressen in Formen gesetzt. Die Form besitzt eine mit dem Endprodukt identische Abmessung.

Sobald der Bruchblock in der Form ruht, wird ein Deckel auf den Rohkäse gesetzt. Der Deckel muss exakt in die Form passen, um unebene Kanten am Block zu minimieren. Die befüllte Form wird in die Pressstation der Käserei überführt.

Die Formen dienen zum:

- Entfernen des größten Teils der Restmolke aus dem Bruchblock

- Ausbilden einer stabilen Rinde an der Käseoberfläche

- Erreichen einer korrekten und gleichmäßigen Käsegröße

Formen und Deckel sind entweder mikroperforiert oder innen mit einem Netz ausgekleidet. Das Netz kann freihängend oder in die Form integriert sein. Bei den mikroperforierten Formen sorgen Rillen an der Innenseite für eine gute Rindenbildung und Dränage.

Die meisten Käseformen sind aus Kunststoff gefertigt, in einigen Anlagen werden aber auch noch immer Edelstahlformen benutzt. Diese müssen sehr verformungssteif ausgeführt sein, um dem Druck in der Presse sowie dem automatisierten Handling standhalten zu können. Während der Produktion kommen jede Form und jeder Deckel mehrfach zum Einsatz. Sie müssen daher auch beständig gegenüber den gebräuchlichen Reinigungsmitteln sein, wenn sie im Produktionskreislauf die Waschstation passieren.

KÄSE MIT GESCHLOSSENEM TEIG

Käse mit glatter Textur, für die Cheddar ein typischer Vertreter ist, werden i. d. R. mit Hilfe von Kulturen hergestellt, die nichtgasbildende Bakterien enthalten – meist Einzelstammkulturen von Milchsäurebakterien wie S. cremonis und S. lactis.

Die Prozesstechnologie bei diesen Käsen kann jedoch die Bildung von Hohl- räumen hervorrufen, die als technische Lochung bezeichnet werden (vgl. Abb. 14.20). Während die Löcher bei körnigen oder rundgelochten Käsen eine charakteristische durchscheinende Oberfläche haben, ist sie bei technischen Löchern rau.

Hat der pH-Wert der Käsemasse ca. 6,0–6,1 erreicht (ca. zwei Stunden nach dem Einlaben), wird die Molke abgezogen und der Bruch einem speziellen Behandlungsverfahren unterzogen, das Cheddaring genannt wird.

Nach Entfernen der gesamten Molke ruht der Bruch zur weiteren Säuerung und Reifung. Während dieser Zeit, meist 2 bis 2,5 Stunden, wird der Bruch in Blöcke geteilt, die gewendet und gestapelt werden. Hat der pH-Wert nach dem Cheddaring 5,2–5,25 erreicht, werden die Blöcke geschnitzelt und trocken- gesalzen, bevor sie in die Hoops kommen (Cheddarformen werden als Hoops bezeichnet).

Käse mit geschlossenem Teig und typischen mechanischen Löchern.

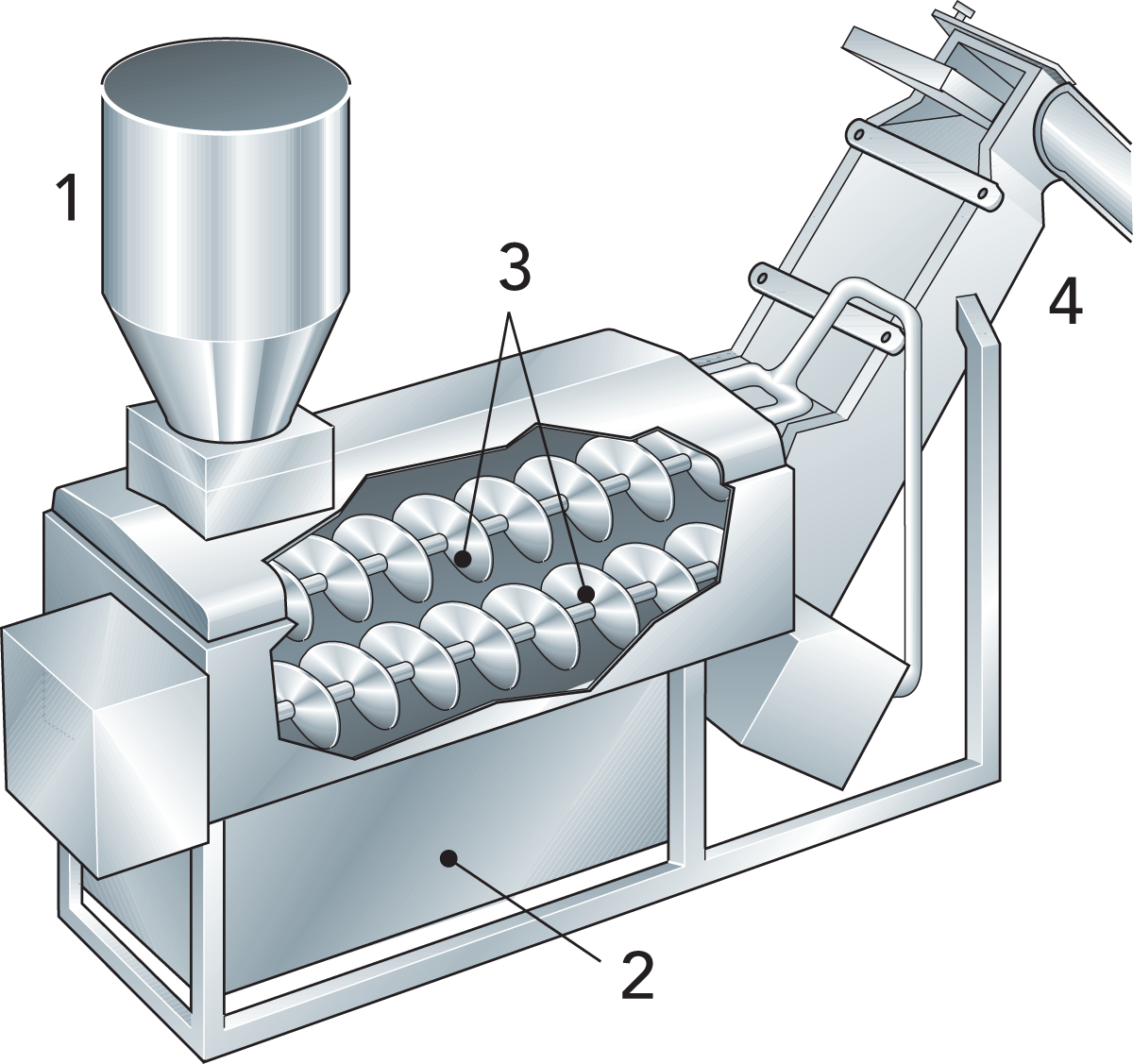

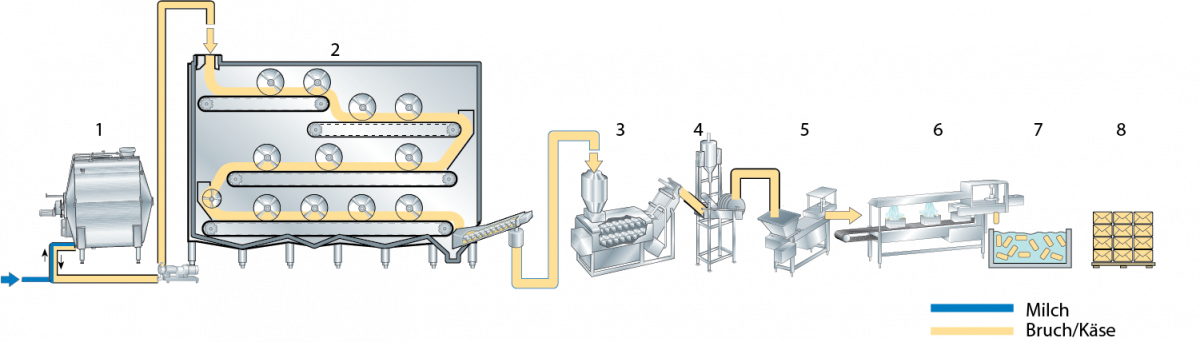

Mechanische cheddaring-maschine

Mit der Tetra Pak® Cheddaranlage gibt es eine sehr fortschrittliche, mechanisierte Cheddaring-Maschine. Das Prinzip ist in Abbildung 14.21 dargestellt. Diese Maschinen verfügen über Kapazitäten von einer bis acht Tonnen Käse je Stunde. Die gebräuchlichste Version der Maschinen ist mit vier Förderern ausgestattet, individuell angetrieben mit voreingestellten und regulierbaren Geschwindigkeiten, die in einem rostfreien Rahmen mit Gehäuse übereinander angeordnet sind. Das Bruch-Molke-Gemisch wird gleichmäßig über ein spezielles Drainage-Sieb verteilt, wo ein Großteil der Molke entfernt wird. Der Bruch fällt dann auf den ersten Förderer, der perforiert und mit Rührern für eine weitere Molkendränage ausgestattet ist. Führungsschienen kontrollieren die Breite der Bruchmasse auf jedem Förderer.

Der zweite Förderer erlaubt es dem Bruch, mit dem Zusammenwachsen zu beginnen. Danach wird er in einen dritten Förderer geleitet, wo die Masse gewendet wird und das Cheddaring stattfindet.

Am Ende des dritten Förderers wird der Bruch zu Chips (Spänen, Schnitzeln) gleicher Größer geraspelt, die auf den vierten Förderer fallen. In Maschinen für gerührte Brucharten (Colby Cheese), können für ein konstantes Rühren weitere Rührer in den Förderern 2 und 3 angebracht werden. Dadurch wird das Zusammenwachsen der Bruchkörner verhindert und auch die Raspelmühle umgangen.

Der letzte Förderer ist der Reifungs-Förderer. Dem Bruch wird zu Beginn rieselfähiges Salz zugegeben, das darauf verbleibt, damit es in den Bruch eindringen kann. Der Bruch wird während der Reifezeit gerührt, damit er nicht zusammenwächst und die Salzaufnahme gefördert wird.

Ein alternatives System zur Salzzugabe ist das Salzmischungs-Trommelsystem, das in Abbildung 14.21 gezeigt wird. Nach der Raspelmühle wird der Bruch gewogen und Salz wird entsprechend nach Gewicht zugegeben. Salz und Bruch kommen in eine spezielle Mischtrommel, die eine effiziente Vermischung gewährleistet. Der gesalzene Bruch geht dann zur Reifung auf den letzten Förderer.

Der erste Förderer kann auch mit einem Waschwasser-System für die Herstellung des oben genannten Colby Cheese ausgestattet werden.

Eine Maschine mit ein oder zwei Förderern ist ausreichend für die Herstellung von Käsen der Pasta-Filata-Familie (Mozzarella, Kashkaval, usw.), bei denen das Cheddaring ein Teil der Prozesstechnik ist, die gemahlenen Späne jedoch nicht vor dem Kochen oder Stretchen gesalzen werden.

Um eine gründliche Reinigung und Hygiene zu gewährleisten, wird die Maschine, unabhängig von der Anzahl an Förderern, mit Sprühdüsen für die Verbindung zu einem CIP-System ausgestattet.

Kontinuierliches System zum Molkenabzug, Cheddaring, Raspeln und Salzen des Bruchs für Cheddar.

ABSCHLIESSENDE BRUCHBEHANDLUNG

Wie zuvor bereits erwähnt, kann der Bruch nachdem ein Großteil der freien Molke entfernt wurde, auf verschiedene Arten behandelt werden. Er kann:

- direkt in die Formen gebracht werden (körniger Käse)

- in einem Block vorgepresst und in Stückchen geschnitten werden, damit er in Formen passt (rundgelochter Käse)

- zum Cheddaring gefördert werden. Dieser letzte Schritt beinhaltet das Raspeln der Chips, die entweder trocken gesalzen und in Hoops gefüllt, unter Vakuum geformt werden, oder wie bei Pasta-Filata Arten ungesalzen zu einer Koch-Stretch-Maschine gelangen.

PRESSEN

Nachdem der Bruch geformt oder „gehoopt" wurde, wird er dem abschließenden Pressen unterzogen. Dies hat fünf Ziele:

- den endgültigen Molkeaustritt unterstützen

- für Textur sorgen

- die gewünschte Säuerung erzielen

- den Käse formen

- eine Rinde bei Käsen mit langen Reifeperioden erhalten.

Die Intensität des Pressens oder des Drucks hängt von dem jeweiligen Käsetyp ab. Das Pressen sollte zuerst stufenweise erfolgen, da ein hoher Druck die Oberfläche zusammendrückt und Feuchtigkeit in Taschen im Inneren des Käses eingeschlossen werden kann.

Der auf den Käse angewendete Druck sollte je Flächeneinheit und nicht je Käse berechnet werden, da die verschiedenen Käse in ihrer Größe, z. B. 300g/cm2, variieren können.

Der Druck hängt ab von:

- Käsegröße

- Bruchtemperatur

- Fettgehalt

- Säuerungsgrad

- Art der Form

- Menge der verbliebenen Molke im Käse

- Verfügbarer Zeit zum Pressen

Die meisten Käsepressen sind Einzelpressen, mit Ausnahme von Cheddar, wo die Form als Turm ausgebildet ist. Der Druck, hydraulisch oder pneumatisch, wird über einen Presszylinder je Form ausgeübt. Die Käse können je Batch gepresst werden oder je Reihe/Partie, wenn eine Förderpresse eingesetzt wird.

Die Tendenz geht allgemein zur Nutzung von geschlossenen Pressen. Die Vorteile liegen darin, dass sich die Temperatur besser überwachen lässt und die Pressen vollständig CIP-geeignet sind.

Geschlossenes Presssystem mit Casomatic-Säule.

PRESSANLAGE

Pressanlagen sind in offener und in geschlossener Ausführung verfügbar. Geschlossene Pressen werden bei Hochleistungslinien mit besonderem Augenmerk auf Hygiene und nur begrenzten Verarbeitungsvarianten eingesetzt. Offene Pressen eignen sich meist eher für die Produktion von kleineren Mengen bei geringerem Investitionsvolumen.

Nun steht Herstellern mit besonderem Interesse an Molkenqualität und großer Effizienzorientierung ein neu entwickeltes mit Molkewannen beschicktes Presssystem zur Verfügung.

Die über ein Fördersystem ankommenden gefüllten Formen werden über einen pneumatischen Überschieber automatisch in die Presse geführt. Die Formenreihen in der Presse werden durch Klinkenförderer bewegt und gleiten über einen Edelstahlboden.

Ist die Presse gefüllt, werden die Bruchblöcke gepresst. Das Pressen, die Abstände zwischen Druckanstiegen sowie die gesamte Presszeit werden automatisch gesteuert. Ein solches System ist für gleichzeitiges Be- und Entladen ausgelegt, um Abläufe weiter zu optimieren. Im weiteren Verlauf werden die Formen entfernt und die Blöcke zum Salzbad gefördert. Formen und Deckel werden in der Waschstation gereinigt und wieder zurück zum Formungsbereich befördert.

Auch eine Molkewannen-Pressanlage arbeitet nach diesem Prinzip. Hierbei werden die Formen nach der Befüllung allerdings in Wannen positioniert. Dadurch kann die beim Pressen entweichende Molke besser aufgefangen werden und benetzt nicht die Pressanlagen. Nach jedem Durchgang werden diese Behälter geleert und gereinigt. Die aufgefangene Pressmolke kann weiterverwendet werden und die Anlage muss nicht nach jedem Durchlauf gereinigt werden.

BLOCKFORMER

Blockformersystem für Cheddar und verwandte Käse.

Die Herstellung wohlgeformter gleichmäßiger Blöcke bildete lange Zeit ein Hauptproblem bei der Cheddarproduktion. Der Tetra Pak® Blockformer, der ein grundlegend einfaches System von Vakuumbehandlung und Gravitationsbefüllung nutzt, löste dieses Problem. Die geraspelten und gesalzenen Käseschnitzel werden mittels Vakuum nach oben zum Eintritt des Turmes (Abb.14.23) gesogen. Der Turm wird befüllt und der Bruch wächst zu einer geschlossenen säulenförmigen Masse zusammen.

Während der Produktion wird Vakuum an die Säule angelegt, um unten am Austritt der Maschine ein gleichförmiges Produkt zu erhalten, das frei von Molke und Luft ist. Regelmäßige Blöcke identischer Größe, die üblicherweise 18–20 kg wiegen, werden automatisch abgetrennt, ausgestoßen und eingebeutelt, um an die in die Linie integrierte Vakuumverschlusseinheit weitergegeben zu werden. Ein nachträgliches Pressen ist nicht erforderlich.

Verschiedene Turmarten sind verfügbar, von denen jede eine andere Leistung bietet. Ein Standardblockformer hat eine Höhe von ca. 8 m. Ein verlängerter Blockformer, mit einer tatsächlichen Säulenhöhe von 7,5 m, besitzt eine Leistung von 1.000 kg/h.

Ein Twinvac Blockformer verfügt über eine Leistung von 1.600 kg/h. Die Blockformsäule ist ca. 9 m hoch. Die hohe Leistung lässt sich dadurch erreichen, dass das an die Bruchsäule angelegte Vakuum aufgeteilt und so zum Transport des Bruches aus der Cheddaringmaschine benutzt wird. Ein effektiveres und länger haltendes Vakuum wird an die Bruchsäule angelegt, und steigert so die Leistung des Blockformers. Für den Twinvac Blockformer sind zwei Vakuumeinheiten nötig.

CIP-Einrichtungen oben auf den Türmen garantieren gute Reinigungs- und Desinfektionsergebnisse.

KOCHEN UND ZIEHEN VON PASTA-FILATA-KÄSEN

Pasta filata ("gezogener Teig") wird durch einen elastische Fäden ziehenden Teig charakterisiert, der durch Kochen und Ziehen des geschnetzelten Teiges erreicht wird. Käse mit gezogenem Teig – Provolone, Mozzarella und Caciovallo stammen aus Süditalien. Heute wird Pasta Filata nicht nur in Italien, sondern auch in einigen anderen Ländern hergestellt. Der in einigen osteuropäischen Ländern hergestellte Kashkaval ist ebenfalls ein Pasta-Filata-Käse. Die Ausdrücke "gering feuchter Mozzarella" und "Pizzakäse" können verwendet werden, um Pasta-Filata-Käseerzeugnisse zu beschreiben, die den Anforderungen von Pizzaherstellern entsprechen.

Nach dem Schnitzeln und Mahlen werden die Schnitzel bei einer Azidität von ca. 0,7–0,8 % Milchsäure in der Molke (31–35,5 °SH) in ein Mischgefäß aus Edelstahl geführt oder geschaufelt oder in einen hygienischen Teigmischer gegeben, der mit 82–85 °C heißem Wasser gefüllt ist. Hier werden die Käseschnitzel bearbeitet, bis sie glatt und elastisch ohne Verklumpungen sind. Das Mischwasser wird i.d.R. aufgefangen und von der Molke befreit, um Fett einzusparen.

Das Strecken und Mischen muss gründlich erfolgen. Ein marmoriertes Endprodukt kann mit ungenügendem Mischen, einer zu geringen Wassertemperatur, zu schwach saurem Bruch oder einer Kombination dieser drei Effekte zusammenhängen.

In Großproduktionen werden kontinuierliche Koch- und Ziehmaschinen verwendet. Abb. 14.24 zeigt eine Koch-Stretchmaschine. Die Geschwindigkeit der gegenläufig rotierenden Wellen ist variabel, so dass eine optimale Arbeitsweise erreicht werden kann. Temperatur und Füllstand des Kochwassers werden permanent überwacht. Der geschnetzelte Bruch wird kontinuierlich in den Aufgabetrichter oder -zyklon der Maschine geführt, abhängig von der Methode der Zuführung, per Schraubenförderer oder über Luftdruck.

Bei der Herstellung von Kashkaval kann der Kocher Salzlake mit 5–6 % Salz anstatt Wasser enthalten. Warme Salzlake wirkt jedoch sehr korrosiv, so dass Kocher, Wellen und alle anderen mit der Salzlake in Kontakt kommende Anlagenteile aus einem hochbeständigen Spezialwerkstoff gefertigt sein müssen.

Kontinuierliche Koch- Zieh-Anlage für Pasta-Filata-Käse.

FORMEN

Da Pasta-Filata in verschiedenen Formen produziert wird – Kugel-, Birnen-, Wurstform usw.- lässt sich der Formprozess nur schwer beschreiben. Für alle quadratischen und rechteckigen Formen, i. d. R. Pizzakäse, sind automatische Formmaschinen erhältlich. Eine solche Formmaschine besteht i.d.R.aus gegenläufig rotierenden Wellen und einem rotierenden Formenfüller, wie er in Abb. 14.25 beschrieben wird.

Der plastische Bruch kommt mit einer Temperatur von 55–65 °C in die Formen. Um die Käseform zu stabilisieren und das Leeren der Formen zu erleichtern, muss der ausgeformte Käse abgekühlt werden. Um die Abkühl-/ Aushärtungszeit abzukürzen, wird in die Pasta-Filata-Linie ein Härtetunnel integriert.

Eine Produktionslinie für Pasta-Filata-Käse ist in Abb. 14.34 abgebildet.

Formungsmaschine für Pizzakäse

SALZEN

In Käse wie in vielen anderen Lebensmitteln hat Salz normalerweise die Funktion eines Gewürzes. Salz hat jedoch auch andere wichtige Effekte wie z.B. ein Verzögern der Kulturenaktivität oder der mit der Käsereifung zusammenhängenden bakteriologischen Prozesse. Die Zugabe von Salz zum Käsebruch bewirkt Austritt von Molke, durch Osmose und einen Einsalzeffekt auf die Eiweiße. Der osmotische Druck kann durch Ausbilden eines Soges auf die Bruchoberfläche veranschaulicht werden, der Feuchtigkeit aus dem Bruch zieht.

Mit wenigen Ausnahmen liegt der Salzgehalt von Käse zwischen 0,5 und 2,0 %. Blauschimmelkäse und eingelegte Weißkäsevarianten (Feta, Domiati usw.) haben jedoch meist einen Salzgehalt von 3–7 %.

Der vom Salzen herrührende Austausch von Calcium gegen Natrium im Paracaseinat hat auch einen vorzüglichen, Konsistenz verbessernden Einfluss auf den Käse, der zarter wird. Generell wird der Bruch bei einem pH-Wert von 5,3–5,6 gesalzen, d. h. 5–6 Stunden nach Zugabe einer Starterkultur, sofern die Milch keine Hemmstoffe enthält.

ARTEN DES SALZENS

TROCKENSALZEN

Trockensalzen kann manuell oder mechanisch erfolgen. Salz wird manuell aus einem Eimer oder ähnlichem Behälter mit einer ausreichenden (abgewogenen) Menge zugesetzt, wobei das Salz so gleichmäßig wie möglich nach Abzug aller Molke über den Bruch verteilt wird. Zur vollständigen Verteilung kann der Bruch 5–10 Minuten gerührt werden.

Zur mechanischen Verteilung des Salzes über dem Bruch stehen verschiedene Wege zur Verfügung. Einer ist dieselbe Methode, die auch beim Salzen der Cheddarschnitzel während des letzten Teils der Passage durch eine kontinuierliche Cheddaringmaschine angewendet wird.

Eine andere Methode ist das Teilsalzungssystem, das bei der Herstellung von Pasta Filata (Mozzarella) verwendet wird, vgl. Abb. 14.26. Die Trockensalzanlage wird zwischen der Koch-Verziehanlage und der Formanlage installiert. Damit lässt sich die normal acht Stunden betragende Salzbadverweilzeit auf ca. zwei Stunden verringern, zudem benötigt man weniger Platz für das Salzbad.

Trockensalzung bei Pasta Filata.

NASSSALZEN/SALZLAKE

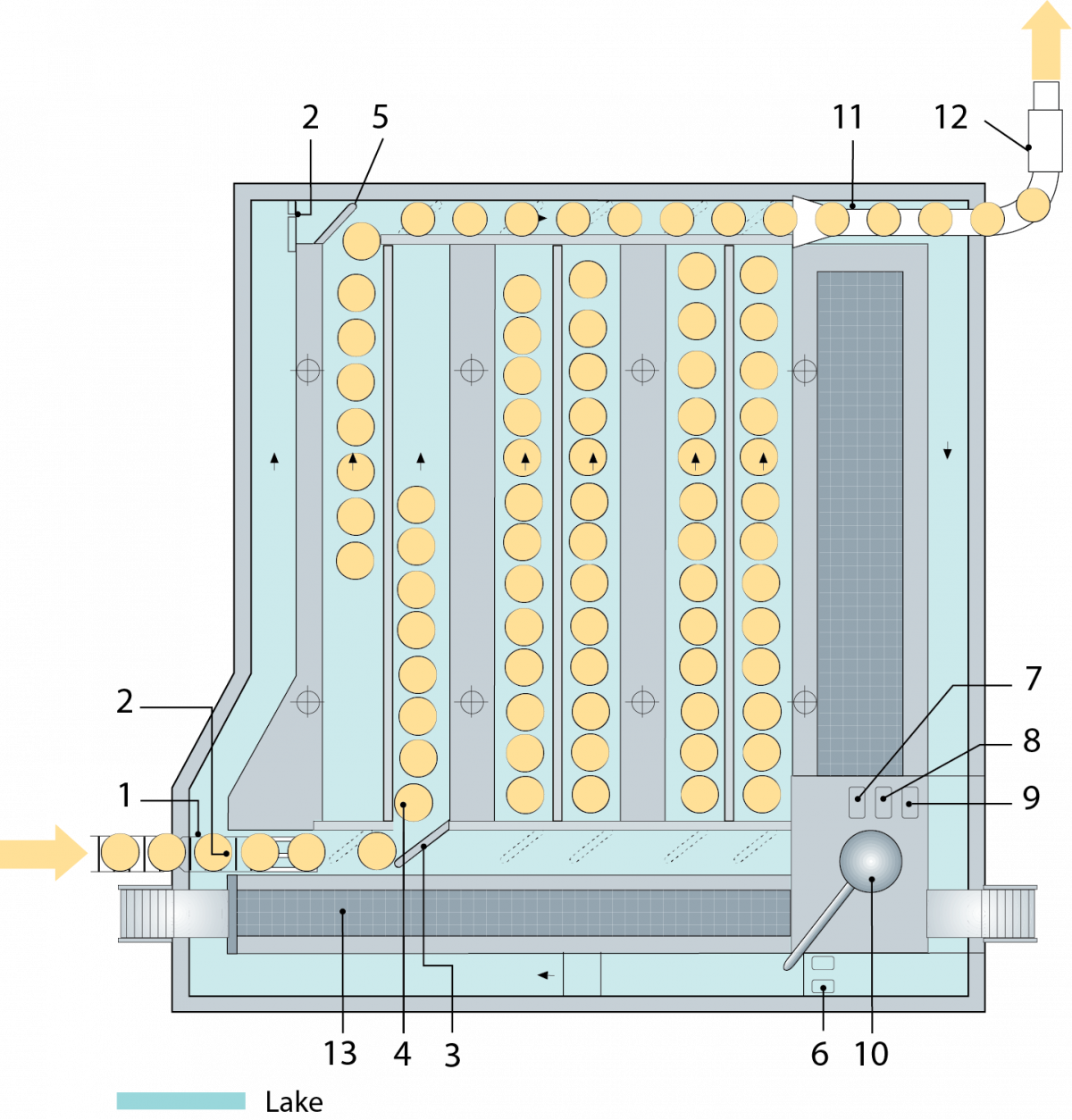

Es gibt Lakensalzsysteme verschiedener Ausführung, von sehr einfachen bis zu technisch hoch entwickelten. Am häufigsten wird der Käse in einen Behälter mit Salzlake gesetzt. Die Behälter sollten in einem auf ca. 12–14 °C gekühlten Raum stehen.

Für die Großproduktion von lakegesalzten Käsen stehen Systeme zur Verfügung, die auf flachen Bädern oder Behältern für Horden basieren.

Flaches oder Oberflächensalzbad.

Flaches oder Oberflächensalzbad