WÄRMETAUSCHER

ZIELE DER WÄRMEBEHANDLUNG

Gegen Ende des 19. Jahrhunderts war die Wärmebehandlung von Milch in den Molkereien schon so weit etabliert, dass die meisten Milchverarbeiter sie auch für andere Produkte anwendeten, z. B. für Milch zur Käse- und Butterherstellung.

Vor Einführung der Wärmebehandlung stellte Milch eine Infektionsquelle dar, da sie ein perfektes Wachstumsmedium für Mikroorganismen ist. Krankheiten wie Tuberkulose und Typhus wurden zuweilen durch die Milch übertragen.

Der Ausdruck „Pasteurisierung" erinnert an Louis Pasteur, der Mitte des 19. Jahrhunderts seine grundlegenden Studien zur Abtötung von Mikroorganismen durch Hitze und die Wärmebehandlung als Konservierungstechnologie durchführte. Die Milchpasteurisierung ist eine spezielle Form der Wärmebehandlung, die man definieren kann als „jede Wärmebehandlung, die eine sichere Abtötung des Tuberkelbazillus garantiert, ohne die physikalisch-chemischen Eigenschaften der Milch merklich zu beeinträchtigen".

Bei Betrachtung der Geschichte der Pasteurisierung sollte erwähnt werden, dass der Prozess über lange Zeit in seiner kommerziellen Anwendung sehr lückenhaft kontrolliert wurde, obwohl Wissenschaftler sich mittlerweile über das notwendige Ausmaß der Wärmebehandlung einig waren. Milch wurde oft über- oder untererhitzt, sodass sie entweder Kochgeschmack oder lebensfähige Tuberkelbazillen aufwies.

Mitte der 30er Jahre des 20. Jahrhunderts entdeckten Kay und Graham (JDR:6/191) das Enzym Phosphatase. Dieses Enzym ist zwar stets in Rohmilch vorhanden, wird aber bei der für eine wirksame Pasteurisierung erforderlichen Temperatur-Zeit-Kombination zerstört. Zudem lässt sich das Vorhandensein der Phosphatase leicht bestimmen (Phosphatase-Test). Ist keine Phosphatase nachweisbar, zeigt dies, dass die Milch ausreichend erhitzt wurde.

Glücklicherweise werden alle häufig in Milch vorkommenden Krankheitserreger bei relativ niedriger Erhitzung abgetötet, sodass sich nur geringe Auswirkungen auf die physikalischen und chemischen Eigenschaften der Milch ergeben. Der widerstandsfähigste pathogene Mikroorganismus in Milch ist der Tuberkelbazillus (T. B.), der bei einer zehnminütigen Erhitzung auf 63 °C als abgetötet gilt. Mit einer dreißigminütigen Erhitzung der Milch auf 63 °C kann man ganz sichergehen. T. B. wird daher als Indexorganismus für die Pasteurisierung verwendet: Jede Erhitzung, die T. B. abtötet, schaltet verlässlich auch alle anderen pathogenen Keime aus.

Neben pathogenen Keimen enthält Milch auch andere Substanzen und Mikroorganismen, die ihren Geschmack beeinträchtigen und die Haltbarkeit von Milcherzeugnissen verkürzen können. Daher hat die Erhitzung auch den weiteren Zweck, möglichst viele dieser anderen Mikroorganismen und Enzymsysteme zu inaktivieren. Dies erfordert aber eine intensivere Wärmebehandlung als das bloße Abtöten der pathogenen Keime.

Dieser weitere Zweck gewann zunehmend an Bedeutung, weil die Molkereien inzwischen größer und ihre Anzahl geringer wurden. Längere Zeiträume zwischen den Auslieferungen der Produkte geben den Mikroorganismen trotz moderner Kühltechniken mehr Zeit zur Vermehrung und für den Ablauf enzymatischer Reaktionen. Zudem werden Milchinhaltsstoffe abgebaut, der pH-Wert sinkt usw. Um diese Probleme in den Griff zu bekommen, muss die Wärmebehandlung so schnell wie möglich erfolgen, nachdem die Milch die Molkerei erreicht hat.

TEMPERATUR-ZEIT-KOMBINATION

Abtötungseffekt auf Bakterien.

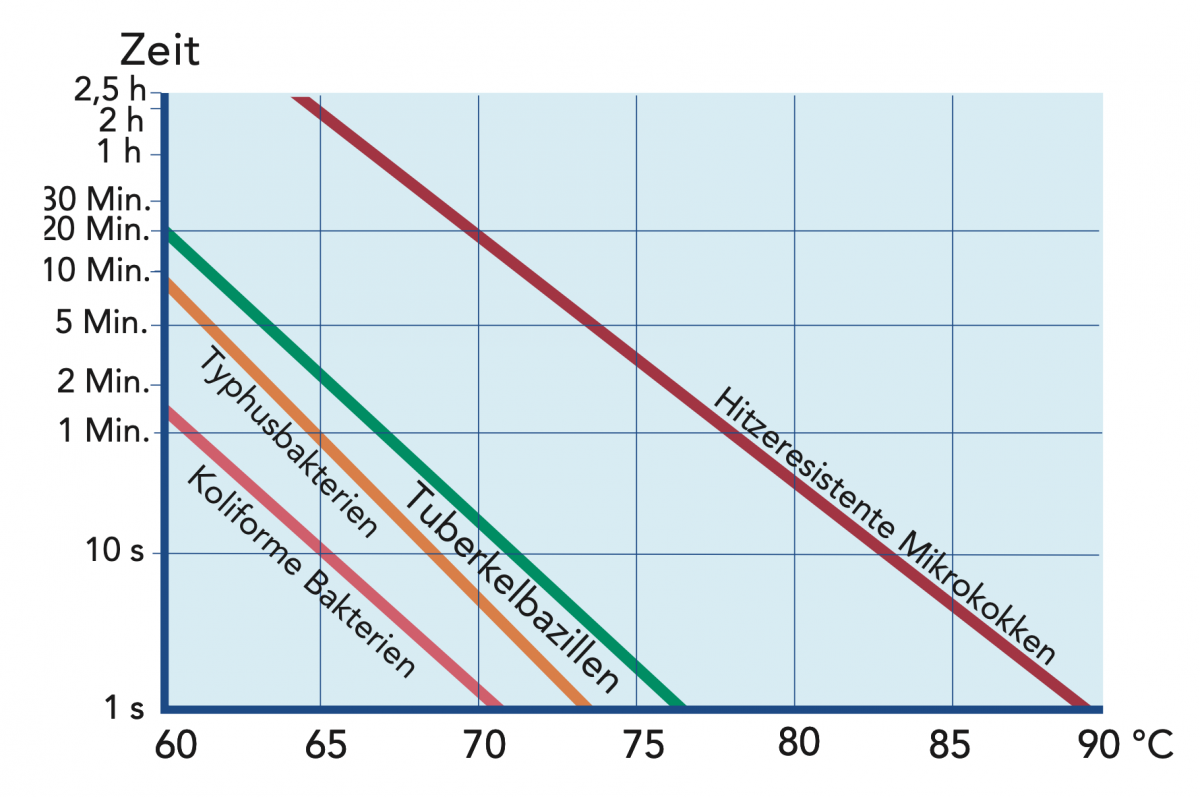

Die Kombination von Temperatur und Heißhaltezeit ist wesentlich, da sie die Intensität der Wärmebehandlung bestimmt. Abb. 6.1.1 zeigt Abtötungskurven für coliforme Bakterien, Typhusbakterien, Tuberkelbazillen und hitzeresistente Mikrokokken. Gemäß diesen Kurven werden coliforme Bakterien abgetötet, wenn die Milch auf 70 °C erhitzt und für ca. eine Sekunde bei dieser Temperatur gehalten wird. Bei 65 °C benötigt man eine Heißhaltezeit von 10 Sekunden, um die coliformen Bakterien abzutöten. Die beiden Kombinationen, 70 °C/1 s und 65 °C/10 s, haben daher denselben Abtötungseffekt.

Tuberkelbazillen sind widerstandsfähiger gegen eine Erhitzung als coliforme Bakterien. Eine Heißhaltezeit von 20 Sekunden bei 70 °C oder 2 Minuten bei 65 °C ist erforderlich, um sicherzustellen, dass alle Tuberkelbazillen abgetötet sind. Daneben treten in Milch möglicherweise auch hitzeresistente Mikrokokken auf, die aber im Allgemeinen als harmlos erachtet werden.

BEGRENZENDE FAKTOREN FÜR DIE ERHITZUNG

Aus mikrobiologischer Sicht ist eine intensive Wärmebehandlung der Milch wünschenswert. Auf der anderen Seite kann sich eine zu intensive Erhitzung nachteilig auf Aussehen, Geschmack und den ernährungspysiologischen Wert der Milch auswirken. Hohe Temperaturen denaturieren die Proteine. Das heißt, die Tauglichkeit der Milch zur Käseherstellung wird durch intensive Erhitzung drastisch eingeschränkt. Eine starke Erhitzung verändert den Geschmack, zunächst tritt Koch-, später angebrannter Geschmack auf. Die Wahl der Zeit-Temperatur-Kombination ist also so zu optimieren, dass sowohl mikrobiologische als auch qualitative Aspekte berücksichtigt werden.

Da die Wärmebehandlung zum wichtigsten Bestandteil der Milchverarbeitung geworden und das Wissen um ihren Einfluss auf die Milch inzwischen größer geworden ist, wurden verschiedene Kategorien der Wärmebehandlung eingeführt, wie Tabelle 6.1.1 zu entnehmen ist.

Hauptsächliche Erhitzungsverfahren in der Milchindustrie

| Verfahren | Temperatur, °C | Zeit |

|---|---|---|

| Thermisierung | 62–65 °C | 10–30 s |

| Dauererhitzung von Milch | 62–65 °C | 30–32 min |

| Kurzzeiterhitzung von Milch | 72–75 °C | 15–30 s |

| Hocherhitzung von Milch usw. | 85–127 °C | > 4 s |

| Ultrapasteurisierung *) | 125 – 138 | 2 – 4 s |

| UHT (Durchlaufsterilisation) normalerweise | 135 – 140 | wenige Sekunden |

| Sterilisation im Behälter | 115 – 120 | 20 – 30 min |

THERMISIERUNG

In vielen großen Molkereien kann die gesamte Milch nicht sofort nach der Annahme pasteurisiert und verarbeitet werden. Ein Teil der Milch muss in Silotanks über Stunden oder Tage gelagert werden. Unter solchen Umständen reicht auch eine Tiefkühlung nicht aus, um eine ernsthafte Beeinträchtigung der Qualität zu verhindern.

Viele Molkereien erhitzen die Milch daher auf eine Temperatur unterhalb der Pasteurisierungstemperatur vor, um bakterielles Wachstum für eine bestimmte Zeit zu hemmen. Dieser Prozess wird als Thermisierung bezeichnet. Die Milch wird für ca. 15 Sekunden auf 63 bis 65 °C erhitzt, eine Temperatur-Zeit-Kombination, die das Enzym Phosphatase noch nicht inaktiviert. ln zahlreichen Ländern ist eine doppelte Pasteurisierung verboten, sodass die Thermisierung unterhalb der Pasteurisierungsbedingungen erfolgen muss.

Um das Wachstum aerober Sporenbildner nach der Thermisierung zu verhindern, ist eine schnelle Kühlung auf 4 °C oder darunter erforderlich. Thermisierte Milch darf nicht mit unbehandelter vermengt werden. Viele Fachleute sind der Ansicht, dass die Thermisierung bestimmte Sporenbildner begünstigt. Die Wärmebehandlung veranlasst viele Sporen zur Rückkehr in den vegetativen Zustand, d. h. sie werden erst bei der nachfolgenden Pasteurisierung abgetötet.

Das Thermisieren sollte nur in Ausnahmefällen erfolgen. Ziel muss sein, alle ankommende Milch binnen 24 Stunden zu pasteurisieren.

DAUERERHITZUNG VON MILCH

Die Wärmebehandlung war ursprünglich ein Chargenverfahren, in dem Milch in offenen Wannen auf 63 °C erhitzt und bei dieser Temperatur 30 Minuten heißgehalten wurde. Diese Methode nennt man Dauererhitzung.

Heute wird Milch stets in kontinuierlichen Prozesslinien, z. B. durch Thermisierung, KZE-Pasteurisierung oder UHT-Erhitzung, behandelt.

PASTEURISIERUNG (KZE)

KZE steht für Kurzzeiterhitzung. Die individuelle Temperatur-Zeit-Kombination ist abhängig von der Qualität der Rohmilch, dem zu erhitzenden Produkt und den geforderten Haltbarkeitseigenschaften.

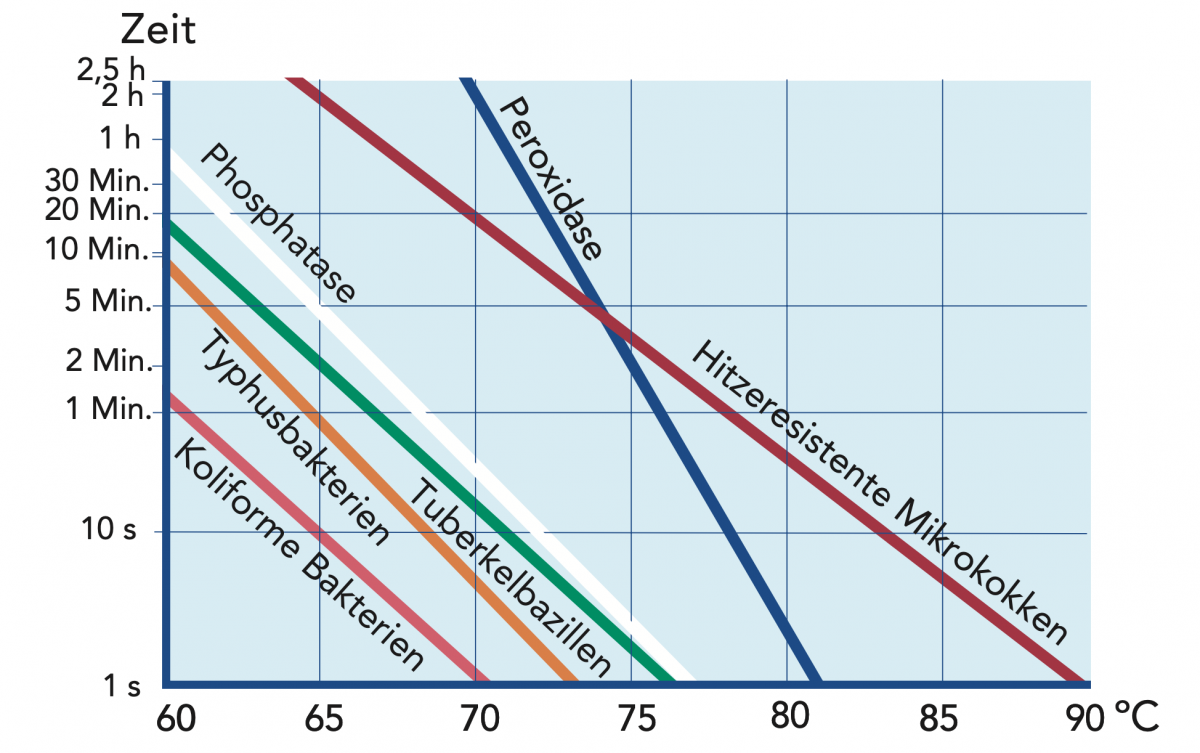

Milch

Der KZE-Prozess für Milch besteht aus einer Erhitzung auf 72 bis 75 °C mit einer Heißhaltezeit von 15 bis 20 Sekunden vor der Abkühlung. Diese Temperatur-Zeit- Kombination zerstört das Enzym Phosphatase. Daher ist der Phosphatase-Test die Nachweismethode der ordnungsgemäßen Milcherhitzung. Das Ergebnis muss negativ sein. Es darf keine nachweisbare Phosphatase-Aktivität mehr bestehen (vgl. Abb. 6.1.2).

Abtötungskurven und Zeit-Temperatur-Kurven für die Zerstörung einiger Enzyme und Mikroorganismen.

Rahm und fermentierte Produkte

Bei Produkten mit mehr als 8 % Fettgehalt sollten Phosphatase-Tests nicht eingesetzt werden, da kurz nach der Pasteurisierung eine gewisse Reaktivierung des Enzyms erfolgt. Bei diesen Produkten muss die Erhitzung zudem höher sein, da Fett ein schlechter Wärmeleiter ist.

Peroxidase, ein weiteres Enzym, wird benutzt, um die Pasteurisierung bei Sahne zu bestätigen (Peroxidase-Test nach Storch). Das Produkt wird auf über 80 °C bei einer Heißhaltezeit von 1 bis 5 Sekunden hocherhitzt. Diese intensivere Wärmebehandlung reicht aus, um Peroxidase zu inaktivieren. Der Test muss negativ sein. Es darf keine nachweisbare Peroxidaseaktivität im Produkt mehr bestehen (vgl. Abb. 6.1.2).

Da der Phosphatasetest nicht für gesäuerte Produkte anwendbar ist, basiert die Erhitzungskontrolle hier ebenfalls auf dem Enzym Peroxidase. Milch, die zur Herstellung fermentierter Produkte eingesetzt wird, wird normalerweise hoher Hitze ausgesetzt, um die Molkenproteine zu koagulieren, das Wasserbindungsvermögen zu verbessern und um unerwünschten Austritt von Molke aus dem Endprodukt zu vermeiden.

HOCHPASTEURISIERUNG

Hochpasteurisierung kann erfolgen, wenn eine verlängerte Haltbarkeitszeit erreicht werden soll. Traditionelle Pasteurisierung erlaubt Haltbarkeiten von 2 bis 16 Tagen. Manchen Molkereien reichen zwei Extra-Tage aus, während andere eine um 30 bis 40 Tage längere Haltbarkeit erreichen wollen. Das Grundprinzip ist, die wichtigsten Ursachen für eine Rekontamination des Produktes bei der Bearbeitung und beim Abpacken zu reduzieren, um so eine längere Haltbarkeit zu erzielen. Dies erfordert extrem hohe Standards bei der Produktionshygiene und eine Lagertemperatur während der gesamten nachfolgenden Distribution von nicht mehr als 7 °C. Je niedriger die Temperatur ist, desto länger ist auch die Haltbarkeit. Eine Erhitzung von Milch auf 125 bis 138 °C für 2 bis 4 Sekunden und eine Abkühlung auf unter 7 °C bildet die Grundlage für verlängerte Haltbarkeit. Extended Shelf Life (ESL) ist eine generelle Bezeichnung für wärmebehandelte Produkte, die verlängerte Haltbarkeit durch verschiedene Maßnahmen aufweisen. Dennoch müssen ESL-Produkte immer noch in der Distribution wie auch im Handel gekühlt werden.

UHT-ERHITZUNG

UHT steht als Abkürzung für Ultra High Temperature. Die UHT-Erhitzung ist eine Technologie zur Haltbarmachung von flüssigen Nahrungsmitteln, bei der sie einer kurzen, aber hohen Erhitzung unterzogen werden, normalerweise im Bereich von 135 – 140 °C. Dies tötet die Mikroorganismen und Sporenbildner ab, die ansonsten die Produkte verderben würden.

Die UHT-Erhitzung ist ein kontinuierlicher Prozess, der in einem geschlossenen System erfolgt, um eine Reinfektion des Produktes durch Mikroorganismen aus der Luft zu verhindern. Das Produkt durchläuft in rascher Folge Phasen der Erhitzung und Abkühlung. Die aseptische Abfüllung, die eine Reinfektion des Produktes ausschließt, ist integraler Bestandteil des Prozesses.

Bei der UHT-Erhitzung kommen zwei verschiedene Verfahren zur Anwendung:

- zum einen die indirekte UHT-Erhitzung und Kühlung in Wärmeaustauschern,

- zum anderen die direkte UHT-Erhitzung durch Dampfinjektion oder Infusion von Milch in Dampf mit nachfolgender Entspannungskühlung bei Unterdruck.

STERILISIERUNG

Die ursprüngliche Form der Sterilisierung, die nach wie vor angewendet wird, erfolgt in der Verpackung, z. B. wird Kondensmilch in Dosen bei einer Temperatur von 115 – 120 °C über eine Zeit von 20 – 30 Minuten sterilisiert.

Nach der Fettgehaltseinstellung, Homogenisierung und Erhitzung auf ca. 80 °C wird die Milch in saubere Behälter abgefüllt, meist Glas- oder Kunststoffflaschen für Milch und Dosen für Kondensmilch. Das Produkt wird heiß abgefüllt und dann chargenweise in einem Autoklaven oder kontinuierlich in einem hydrostatischen Turmsterilisator sterilisiert.

VORWÄRMUNG

Meistens werden die gewünschten Prozesstemperaturen direkt nach der Pasteurisierung erreicht, doch muss die Milch zuweilen auch zur Zwischenlagerung gekühlt und danach vor der Endverarbeitung wieder vorgewärmt werden. Im Folgenden dazu einige Beispiele:

Kesselmilch wird vor dem Einlauf in den Käsefertiger auf 30 bis 35 °C vorgewärmt. Im Prozesstank erfolgt eine letzte Temperaturanpassung vor dem Einlaben. Als Heizmedium dient Warmwasser. Zur Einsparung von Energiekosten kann auch warme Molke aus einer vorhergehenden Charge für die Vorwärmung genutzt werden.

Joghurtmilch wird vor der Bebrütung auf 40 bis 45 °C vorgewärmt, um die für die Fermentierung erforderliche Temperatur einzustellen. Warmwasser dient hier als Heizmedium.

Milch kann bei der Herstellung verschiedener Milcherzeugnisse auch vor der Zugabe weiterer Zutaten (wie bspw. Schokoladenpulver, Zucker oder Fette) vorgewärmt werden.

WÄRMEÜBERTRAGUNGSPROZESSE IN DER MOLKEREI

Eine der wichtigsten Anforderungen in der modernen Molkereitechnik ist die Einstellung der Produkttemperatur für jeden Prozessschritt. Erhitzen und Kühlen sind daher in der Molkereitechnik gängige Verfahren.

ERHITZEN

Heißwasser, sehr selten noch Niederdruckdampf, dient als Heizmedium für Milch. Aus dem Heizmedium wird Wärme in die Milch überführt, sodass die Temperatur der Milch ansteigt und die des Heizmediums entsprechend sinkt.

KÜHLEN

Unmittelbar nach Ankunft in der Molkerei wird die Milch gewöhnlich auf eine niedrige Temperatur (5 °C oder darunter) gekühlt, um ein Wachstum von Mikroorganismen eine Zeit lang zu hemmen. Auch nach der Pasteurisierung wird die Milch erneut auf etwa 4 °C abgekühlt.

Ist Kaltwasser vorhanden, kann es zum Vorkühlen nach der Pasteurisierung und zum regenerativen Wärmeaustausch verwendet werden. In jedem Fall wird Wärme aus der Milch auf das Kühlmedium übertragen. Die Temperatur der Milch wird auf den gewünschten Wert gesenkt, während die Temperatur des Kühlmediums entsprechend steigt. Als Kühlmedien können Kaltwasser, Eiswasser, eine Salz- oder Alkohollösung, z.B. Glykol, dienen.

Erhitzen und Kühlen im regenerativen Wärmeaustausch

In vielen Fällen wird ein Produkt für eine bestimmte Behandlung erst erhitzt und unmittelbar danach gekühlt. Die Milchpasteurisierung ist ein Beispiel hierfür. Gekühlte Milch wird von ca. 4 °C auf eine Pasteurisierungstemperatur von 72 °C erhitzt, 15 Sekunden bei dieser Temperatur gehalten und dann wieder auf 4 °C gekühlt.

Der Wärme der erhitzten Milch wird genutzt, um die kalte Milch anzuwärmen. Die einströmende kalte Milch wird dabei von der abströmenden Milch vorerwärmt, die dabei zugleich vorgekühlt wird. Dies spart Wärme- und Kälteenergie. Der Prozess erfolgt in einem Wärmetauscher und wird als regenerativer Wärmeaustausch oder vielmehr Wärmerückgewinnung bezeichnet. 94 bis zu 95 % des Wärmeinhalts der heißen Milch können so wiederverwertet werden.

THEORIE DER WÄRMEÜBERTRAGUNG

Zwei Medien müssen verschiedene Temperaturen haben, um Wärme von einem Medium zum anderen zu transportieren. Wärme fließt stets von der wärmeren Substanz zur kälteren. Der Wärmefluss ist hoch, wenn die Temperaturdifferenz hoch ist. Während des Wärmeaustausches reduziert sich die Temperaturdifferenz allmählich und die Übertragungsleistung sinkt ab; bei Ausgleich beider Temperaturen hört sie völlig auf.

Wärme lässt sich auf drei Arten übertragen: durch Wärmeleitung, Konvektion und Strahlung.

- Unter Wärmeleitung (Konduktion) versteht man die Übertragung von Wärmeenergie durch feste Körper und ruhende Flüssigkeitsschichten (ohne physikalische Strömung in Richtung des Wärmeübergangs). Abbildung 6.1.3 zeigt als Beispiel die Wärmeleitung aus einer Tasse heißen Kaffees in einen Teelöffel.

Hier geht Wärme in den Löffelstiel über, sodass dieser sich erwärmt. - Konvektion ist eine Form der Wärmeübertragung, bei der sich Teilchen mit hohem Wärmeinhalt mit kalten Teilchen mischen und Wärme dann durch Leitung ausgetauscht wird (Abb. 6.1.4). Konvektion erfordert zwangsläufig ein Vermischen. Wird der Teelöffel mit fließendem kalten Wasser abgespült, geht die Wärme vom Löffel auf das Wasser über, das sich dadurch erwärmt. Das erwärmte Wasser wird fortlaufend durch kaltes Wasser ersetzt, das erneut Wärme aus dem Löffel aufnimmt. Die Wärmeübertragung durch Konvektion geht so lange weiter, bis der Löffel und das fließende Wasser die gleiche Temperatur haben.

- Strahlung ist die Freisetzung von Wärme aus einem Körper, der thermische Energie gespeichert hat (Abb. 6.1.5). Die Wärmeenergie wird in Strahlungsenergie umgesetzt, die der Körper abgibt und die andere Körper aufnehmen.

Wärmeübertragung durch Konduktion. Beispiel: Wärme wird von der Tasse auf den Löffel übertragen.

Wärmeübertragung durch Konvektion. Beispiel: Der Löffel wird mit fließendem kalten Wasser überspült. Das Wasser nimmt Wärme auf, und der Löffel kühlt ab, bis Löffel und Wasser die gleiche Temperatur haben.

Wärmeübertragung durch Strahlung. Beispiel: Ein Dach speichert am Tag Sonnenwärme und strahlt sie in der Nacht wieder ab.

PRINZIPIEN DER WÄRMEÜBERTRAGUNG

In Molkereien erfolgen alle Wärmeübertragungen durch Konvektion und Konduktion. Dabei kommen die beiden folgenden Prinzipien zur Anwendung: die direkte und die indirekte Erhitzung.

Direkte Erhitzung

Direkterhitzung bedeutet, dass das Heizmedium mit dem Produkt vermischt wird.

Dieses Verfahren nutzt man, um

- Wasser zu erwärmen, wobei Dampf direkt in das Wasser eingebracht wird und Wärme durch sowohl Konduktion als auch Konvektion übertragen wird.

- Produkte wie z. B. den Bruch bei der Herstellung verschiedener Käse über den Zusatz von Heißwasser zu erwärmen und um Milch durch Direkterhitzung zu sterilisieren (Dampfinjektion oder Infusion von Milch in Dampf).

Die direkte Erhitzung ist sehr effektiv, wenn schnell erhitzt werden soll. Sie bietet verschiedene Vorteile, die in Kapitel 9 bei der Herstellung von haltbaren Milchprodukten beschrieben werden. Sie führt jedoch zu einem Vermischen des Produktes mit dem Heizmedium, was im Nachfolgeprozess gewisse Schritte nötig macht. Die Direkterhitzung stellt zudem hohe Anforderungen an die Qualität des Heizmediums. Die Direkterhitzung ist in einigen Ländern gesetzlich verboten, da mit ihr Fremdstoffe in das Produkt eingebracht werden.

Indirekte Erhitzung

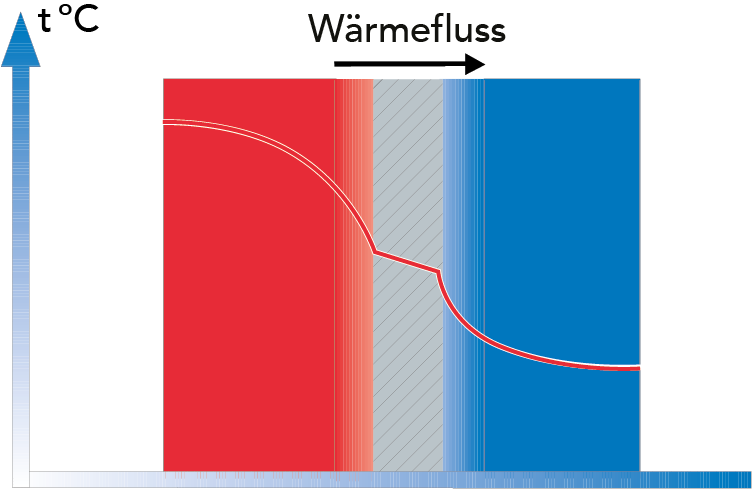

Wärme wird aus einem Heizmedium zu einem kalten Produkt auf der anderen Seite der Trennwand übertragen.

Aus dem vorgenannten Grund ist die indirekte Erhitzung in Molkereien am weitesten verbreitet. Bei diesem Verfahren befindet sich zwischen Produkt und Heiz- oder Kühlmedium eine physische Trennung. Wärme gelangt dabei aus dem Heizmedium durch eine Trennwand in das Produkt (Abb. 6.1.6).

Nehmen wir an, dass es sich bei dem Heizmedium um Wasser handelt. Auf der einen Seite der Abtrennung strömt das warme Wasser, und die kalte Milch fließt auf der anderen Seite. Die Trennwand erwärmt sich daher auf der Seite des Heizmediums und kühlt sich auf der Produktseite ab. In einem Plattenwärmeaustauscher bilden die Erhitzerplatten diese Abtrennung.

Auf beiden Seiten der Platte bildet sich eine Grenzschicht aus, in der die Geschwindigkeit der Flüssigkeit durch Haftung an der Plattenoberfläche nahezu Null beträgt. Die an diese Grenzschicht unmittelbar anschließende Schicht wird durch die Flüssigkeit in der Grenzschicht abgebremst und hat daher eine geringe Strömungsgeschwindigkeit. Diese steigt dann progressiv bis zur Mitte des Strömungskanals an.

Daher hat das Heißwasser in der Mitte des Strömungskanals seine höchste Temperatur. Je näher sich das Wasser an der Platte befindet, desto mehr wird es durch die kalte Milch auf der anderen Seite gekühlt. Wärme tritt durch Konvektion und Konduktion in die Grenzschicht über. Die Wärmeübertragung durch die Wand erfolgt ausschließlich durch Konduktion, während die weitere Wärmeübertragung in die Milch bis in die Mitte des Strömungskanals wieder konvektiv und konduktiv ist.

DER WÄRMETAUSCHER

Temperaturprofile für die Wärmeübertragung in einem Wärmetauscher.

Bei der indirekten Erhitzung dient ein Wärmetauscher zur Wärmeübertragung.

Später werden verschiedene Bauarten beschrieben. Die Wärmeübertragung lässt sich vereinfacht an einem Wärmetauscher mit zwei Fließkanälen und einer röhrenförmigen Abtrennung darstellen.

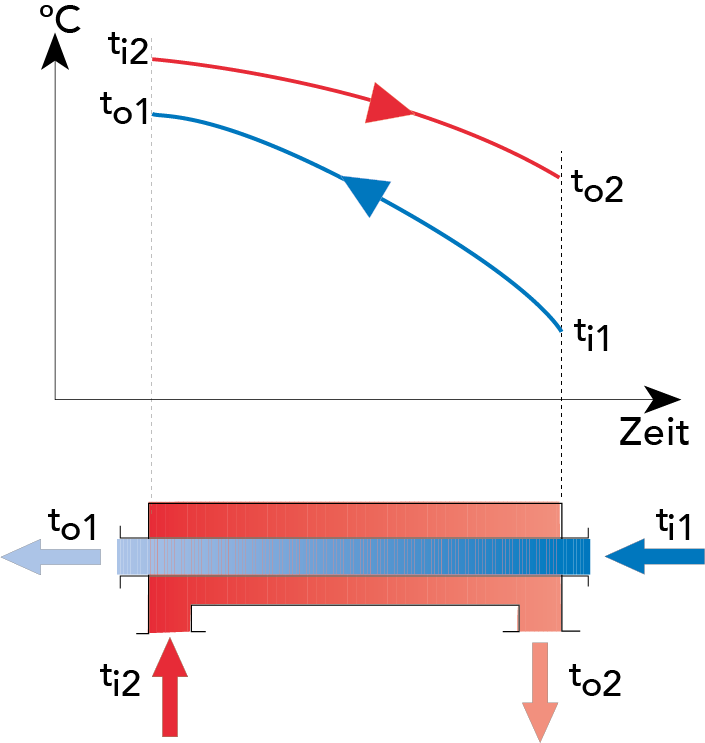

Heißwasser (rot) strömt durch einen Kanal und Milch (blau) durch den anderen. Wärme wird durch die Abtrennung hindurch übertragen. Das Heißwasser strömt mit einer Temperatur von ti2 ein und wird bis zum Austritt auf t02 gekühlt. Milch strömt mit ti1 ein und wird durch das Heißwasser bis zum Austritt auf t01 erhitzt. Die Temperatur ändert sich während des Durchströmens des Wärmetauschers, wie die Kurven in Abb. 6.1.7 zeigen.

AUSLEGUNGSDATEN FÜR EINEN WÄRMETAUSCHER

Die Dimensionierung und Konfiguration eines Wärmetauschers ist von vielen Faktoren abhängig. Die präzise Berechnung ist sehr komplex und wird daher mithilfe leistungsfähiger Computerprogramme durchgeführt.

Zu berücksichtigende Faktoren sind dabei:

- die Produktdurchflussmenge

- die physikalischen Eigenschaften der Flüssigkeiten

- das Temperaturprogramm

- der zulässige Druckverlust

- die Bauart des Wärmetauschers

- die Anforderungen bzgl. der Reinigung und

- die geforderte Betriebszeit zwischen den Reinigungen.

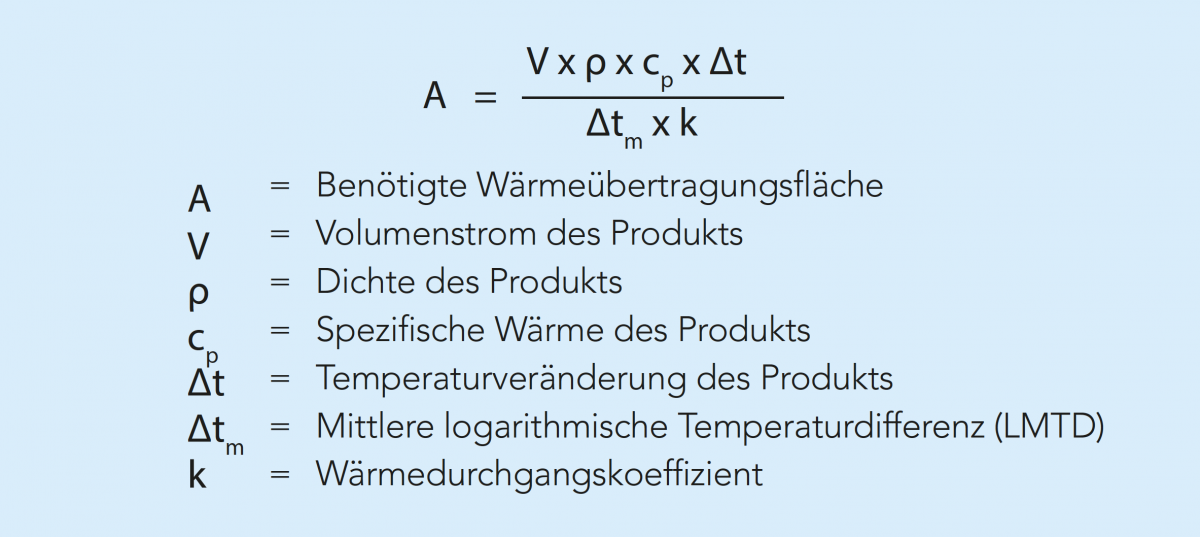

Die grundlegende Formel zur Berechnung der erforderlichen Größe (Wärmeübertragungsfläche) eines Wärmetauschers lautet:

PRODUKTDURCHFLUSSMENGE

Die Durchflussmenge V wird von der geplanten Produktionsleistung der Molkerei bestimmt. Je größer die Produktleistung, desto größere Erhitzer werden benötigt.

Beispiel: Soll die Leistung einer Anlage von 10.000 l/h auf 20.000 l/h steigen, muss der Wärmetauscher doppelt so groß werden, vorausgesetzt, dass auch der Durchfluss der Wärme- und Kältemedien verdoppelt wird und andere Faktoren sich nicht verändern.

PHYSIKALISCHE EIGENSCHAFTEN DER FLÜSSIGKEITEN

Die Dichte ρ ist abhängig vom Produkt. Die spezifische Wärme cp ist ebenfalls produktabhängig. Sie gibt an, wie viel Wärme einem Kilogramm Produkt zugeführt werden muss, um dessen Temperatur um 1 °C zu erhöhen. Eine weitere wichtige physikalische Eigenschaft ist die Viskosität. Einzelheiten hierzu im nachstehenden Abschnitt zum Wärmedurchgangskoeffizienten.

TEMPERATURPROGRAMM

Zweck der Wärmeübertragung ist es, eine gegebene Menge an Produkt, z. B. Milch, von einer bestimmten Eintritts- auf eine bestimmte Austrittstemperatur zu erhitzen oder zu kühlen. Dies erfolgt im Wärmetauscher durch ein Hilfsmedium wie Wasser. Bei der Erhitzung wird Milch mit heißem Wasser erhitzt, wobei dessen Temperatur entsprechend sinkt.

Beim Temperaturprogramm sind verschiedene Aspekte zu betrachten: Veränderung der Temperaturen, Temperaturdifferenz zwischen den Flüssigkeiten und deren Fließrichtung.

VERÄNDERUNG DER TEMPERATUREN

Die vor- und nachgeschalteten Prozessschritte bestimmen die Ein- und Austrittstemperaturen des Produkts. Die Veränderung der Produkttemperatur ist in der unten stehenden Formel mit Δt angegeben. Sie kann folgendermaßen ausgedrückt werden:

Δt1 = to1 – ti1. Vgl. auch Abb. 6.1.7.

Die Prozessbedingungen bestimmen die Eintrittstemperatur für das Hilfsmedium. Die Temperatur des austretenden Mediums ergibt sich aus der Energiebilanz.

Bei modernen Wärmetauschern sind die Energieverluste an die Umgebungsluft vernachlässigbar, da sie sehr gering sind. Daher ist die Energie, die die heiße Flüssigkeit abgibt, gleich der Energie, welche die kalte Flüssigkeit aufnimmt, d. h. es besteht ein Energiegleichgewicht. Dies lässt sich durch folgende Formel ausdrücken:

Beispiel: 20.000 l/h Kesselmilch (V1) soll von 4 °C auf 34 °C durch 30.000 l/h Heißwasser (V2) mit einer Temperatur von 50 °C erwärmt werden. Die Dichte (ρ) und die spezifische Wärme (cp) für Milch betragen etwa 1 020 kg/m3 und 3.95 kJ/kg, K und für Wasser 990 (bei 50 °C) und 4,18 kJ/kg.

Die Temperaturänderung für das Heißwasser lässt sich so errechnen:

20.000 x 1 020 x 3.95 x (34 – 4) = 30.000 x 990 x 4.18 x Δt2

Δt2 = 19,5 °K. Die Heißwassertemperatur fällt um 19,5 °K von 50 auf 30,5 °C.

MITTLERE LOGARITHMISCHE TEMPERATURDIFFERENZ (LMTD)

Es wurde bereits erwähnt, dass zwischen den beiden Medien ein Temperaturunterschied bestehen muss, damit es zu einer Wärmeübertragung kommt. Die Temperaturdifferenz (LMTD) ist die treibende Kraft dafür. Je größer der Unterschied in der Temperatur, desto mehr Wärme wird übertragen und desto kleiner kann der Erhitzer ausgelegt werden. Hitzeempfindliche Produkte setzen jedoch Grenzen für die Temperaturdifferenz, insbesondere für die Eintrittstemperatur des Heizmediums.

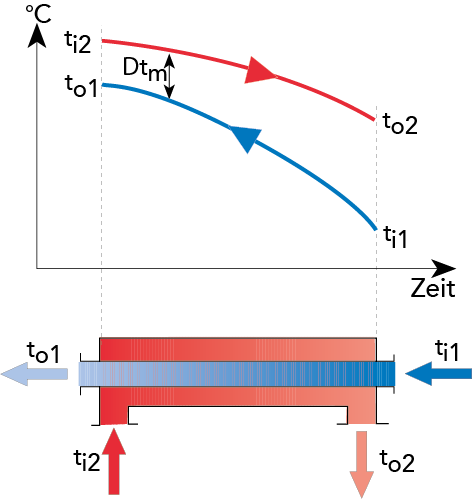

Die Temperaturdifferenz kann zwischen Ein- und Austritt des Wärmetauschers variieren. Für die Berechnung wird daher ein Mittelwert LTMD benutzt. Wie in der oben stehenden Basisformel angegeben, wird dieser mit Δtm bezeichnet. Der Wert lässt sich anhand folgender Formel berechnen, wobei die Größen aus Abb. 6.1.8 benutzt werden:

Für das Beispiel des Kesselmilcherhitzers ergibt sich danach die mittlere logarithmische Temperaturdifferenz, Δtm, mit 20,8 °C.

Bei der Bestimmung der mittleren Temperaturdifferenz haben die Strömungsrichtungen im Wärmetauscher einen wichtigen Einfluss. Die beiden Strömungsrichtungen sind: Gleich- oder Gegenstrom.

Gegenstrom

Der Temperaturunterschied zwischen zwei Flüssigkeiten lässt sich am besten nutzen, wenn ihre Fließrichtung durch den Wärmetauscher entgegengesetzt ist (Abb. 6.1.8). Das kalte Produkt trifft am Einlauf auf das abgekühlte Heizmedium und während des Durchlaufs durch den Erhitzer auf ein dann immer wärmeres Medium. Im Durchlauf wird das Produkt allmählich erhitzt, sodass seine Temperatur an jedem Punkt stets nur einige Grad unter der des Heizmediums liegt. Diese Anordnung nennt man Gegenstrom.

Temperaturprofile für die Wärmeübertragung in einem Wärmetauscher mit Gegenstrom.

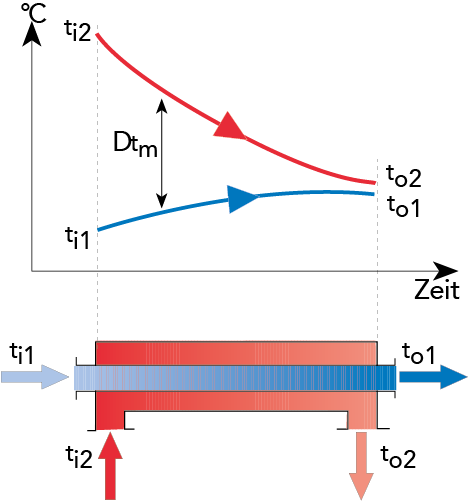

Gleichstrom

Umgekehrt zur Anordnung des Gegenstromverfahrens (Abb. 6.1.9) strömen beim Gleichstromverfahren beide Medien in dasselbe Ende des Wärmetauschers und fließen in die gleiche Richtung. Beim Gleichstrom kann das Produkt nicht auf eine höhere Temperatur erhitzt werden als die Mischungstemperatur beider Medien. Diese Begrenzung gilt nicht für den Gegenstrom; das Produkt lässt sich bis auf wenige Grad unter der Eintrittstemperatur des Heizmediums erhitzen.

Temperaturprofile für die Wärmeübertragung in einem Wärmetauscher mit Gleichstrom.

WÄRMEDURCHGANGSKOEFFIZIENT

Dieser Faktor U ist ein Maß für die Effektivität des Wärmeübergangs. Er gibt an, wie viel Wärme pro Sekunde einen Quadratmeter der Übertragungsfläche bei einem Grad Temperaturunterschied passiert. Derselbe Faktor gibt auch Auskunft über die Güte von Gebäudeisolierungen. Allerdings ist hier das Ziel, U so klein wie möglich zu halten, während U im Wärmetauscher so hoch wie möglich sein sollte.

Der U-Wert hängt ab:

- vom zulässigen Druckverlust für die Flüssigkeiten

- von der Viskosität der Flüssigkeiten

- von der Ausführung und Dicke der Übertragungsfläche

- vom Material der Übertragungsfläche

- von Produktablagerungen auf der Übertragungsfläche

Zulässiger Druckverlust

Um den Wert von U zu erhöhen und damit die Wärmeübertragung zu erhöhen, kann man die Abmessung des Kanals, durch den das Produkt strömt, verkleinern. Dies verringert den Abstand, den die Wärme von der Übertragungsfläche bis in die Mitte des Fließkanals zurücklegen muss.

Dabei wird aber der Querschnitt des Fließkanals verkleinert. Dies hat zwei Auswirkungen:

a die Strömungsgeschwindigkeit durch den Kanal steigt an, was wiederum bedeutet,

b dass die Strömung turbulenter wird.

Je größer der Druckabfall im Produkt und im Hilfsmedium ist, desto mehr Wärme wird übertragen, und desto kleiner kann der Erhitzer sein. Mechanisch empfindliche Produkte (z. B. Milchfett) können aber durch hohe mechanische Beanspruchung geschädigt werden. Außerdem steigt der Druckverlust im Erhitzer an, sodass ein höherer Druck am Eintritt in den Wärmetauscher erforderlich ist, damit das Produkt mit demselben Durchsatz die verengten Kanäle passieren kann. Es kann dann die Installation einer Druckerhöhungspumpe erforderlich sein. In einigen Ländern ist die Installation einer Druckerhöhungspumpe in den gesetzlichen Anforderungen festgelegt, um produktseitig grundsätzlich für einen höheren Druck zu sorgen und damit einem Eintrag eines unpasteurisierten Produkts in ein pasteurisiertes vorzubeugen.

Viskosität

Die Viskositäten von Produkt und Medium haben großen Einfluss auf die Auslegung eines Wärmetauschers. Eine Flüssigkeit mit hoher Viskosität durchströmt den Wärmetauscher weniger turbulent als ein Produkt mit geringer Viskosität. Das bedeutet, dass ein viskoses Produkt unter sonst gleichen Bedingungen einen größeren Wärmetauscher erfordert. So muss z. B. ein Wärmetauscher für Sahne größer sein als einer für Milch, auch wenn Leistung und Temperaturprogramm identisch sind.

Besondere Aufmerksamkeit ist erforderlich bei Produkten mit nichtnewtonschem Fließverhalten. Bei diesen Produkten hängt die scheinbare Viskosität nicht nur von der Temperatur, sondern auch von der Scher-geschwindigkeit bzw. Scherrate im Produkt ab. Ein solches Produkt, das im Tank eher zähflüssig erscheint, kann dennoch sehr leicht durch Rohre oder einen Wärmetauscher fließen. Das Fließverhalten solcher nicht-newtonschen Produkte muss mit speziellen Instrumenten untersucht werden, um zu korrekten Berechnungen zu kommen. (Vgl. dazu auch Kapitel 3, Rheologie.)

AUSFÜHRUNG UND DICKE DER ÜBERTRAGUNGSFLÄCHE

Erhitzerplatten haben oft eine Prägung, um eine turbulentere Strömung zu erzeugen, die wiederum die Wärmeübertragung erhöht. Die Abb. 6.1.1 0 zeigt drei verschiedene Plattenmodelle.

Platten mit verschiedenen Prägungen, wie B) und C) in der Abbildung, haben unterschiedliche thermische Eigenschaften und Druckverluste. Mit diesen beiden Plattentypen lassen sich drei unterschiedliche Fließkanäle gestalten. Dies schafft die Möglichkeit, das Verhältnis von Wärmeübertragung und Druckverlust für einen bestimmten Einsatzfall zu optimieren.

Abbildung A) zeigt eine Platte mit einer völlig anderen Prägung. Hier ist die Zahl der Kontaktstellen zwischen den Platten verringert, um Produkte mit Partikeln oder Fasern bis zu einer gewissen Größe verarbeiten zu können.

Außerdem ist die Dicke der Platten von Bedeutung. Je dünner die Platte, desto besser die Wärmeübertragung. Dies muss jedoch gegen die notwendige Festigkeit der Platte optimiert werden, damit sie dem Druck der Flüssigkeiten standhalten kann. Moderne Platten weisen Metall-zu-Metall-Kontaktpunkte auf, was auch dünnen Platten eine hohe mechanische Stabilität verschafft. Die Wärmeübertragung in Röhrenwärmetauschern lässt sich durch Wellung der Produktrohre verbessern (Abb. 6.1.11 ). Allerdings führt dies auch zu einem erhöhten Druckverlust. Durch geeignete Kombination von glatten und gewellten Produktrohren in einem Röhrenwärmetauscher lassen sich Druckverlust und Wärmeübertragung optimieren.

Die Platte in einem Plattenwärmetauscher kann abhängig vom zu behandelnden Produkt und den Anforderungen an die thermische Effektivität verschieden ausgeführt sein.

Die Turbulenz ist bei einer gewellten Oberfläche wesentlich intensiver als bei einer glatten.

MATERIAL DER ÜBERTRAGUNGSFLÄCHEN

In der Lebensmittelverarbeitung wird üblicherweise Edelstahl verwendet, der recht gute Wärmeübertragungseigenschaften aufweist.

BILDUNG VON PRODUKTABLAGERUNGEN

Die meisten Milchprodukte sind hitzeempfindlich, sodass die Erhitzung schonend erfolgen muss, um Veränderungen der Produkte vorzubeugen. Eiweiße koagulieren und bilden in einem Kochtopf eine Ablagerung, wenn darin Milch gekocht wird. Das gleiche geschieht in Wärmetauschern, wenn die Übertragungsfläche auf der Produktseite zu heiß ist.

Die Temperaturdifferenz zwischen Heizmedium und Produkt sollte daher so gering wie möglich sein, in der Regel etwa 2 bis 3° C über der Pasteurisierungstemperatur. Letztlich entscheidend ist die Temperatur des Heizmediums am Eintritt in den Wärmetauscher. Ist die Oberfläche im Verhältnis zum Produkt zu heiß, besteht das Risiko, dass die Milchproteine denaturieren und sich als dünne Schichten auf den Platten ablagern. Dies stellt einen zusätzlichen Widerstand für den Wärmetransport dar und bedeutet daher eine Verringerung des U-Wertes.

Die Temperaturdifferenz zwischen Heizmedium und Produkt reicht dann nicht mehr aus, um dieselbe Wärmemenge wie vorher zu transportieren. Die Temperatur am Produktaustritt sinkt. Dies lässt sich über Temperaturerhöhung des Heizmediums kompensieren, erhöht aber auch die Temperatur der Oberfläche, sodass sich noch mehr Eiweiß ablagert, die Ablagerungsschicht dicker wird und der U-Wert weiter sinkt.

Der U-Wert wird auch durch eine Erhöhung oder Verringerung der Fließgeschwindigkeit durch den Wärmetauscher beeinflusst, da sich diese auf die Fließeigenschaften auswirkt. Durch eine Erhöhung der Fließgeschwindigkeit wird die Strömung turbulenter und der U-Wert steigt. Durch Drosselung wird die Strömung weniger turbulent und der U-Wert sinkt. Daher ist es in der Regel erstrebenswert, Schwankungen bei der Fließgeschwindigkeit durch einen Wärmetauscher zu vermeiden, es kann jedoch aus wirtschaftlichen Gründen erforderlich sein, einige Schwankungen bei bestimmten Produktionsarten hinzunehmen. Beispiel: In dem zuvor betrachteten Fall der Erwärmung von Kesselmilch kann der U-Wert mit ca. 5000 W/m² angenommen werden, sofern ein Plattenwärmetauscher aus dünnem Edelstahl verwendet wird und sich auf den Platten noch keine starken Ablagerungen gebildet haben.

Die anderen Faktoren in der zuvor unter "AUSLEGUNGSDATEN FÜR EINEN WÄRMETAUSCHER" angegebenen Formel sind:

Fließgeschwindigkeit, l/h = 20.000

Dichte, kg/m3 = 1.020

Spezifische Wärme, kJ/kg, K = 3,95

Temperaturveränderung, °C = 30

Temperaturdifferenz, °C = 20,8

Wärmedurchgangskoeffizient, W /m2, K = 5.000

Die benötigte Übertragungsfläche lässt sich wie folgt errechnen:

Dieser Wert ist als theoretisch zu betrachten. In der Praxis müssen die Empfindlichkeit des Produktes und die Prozessanforderungen zusätzlich berücksichtigt werden. Zwei solcher Anforderungen, die nicht in die Formel eingehen, sind die Reinigungsfähigkeit und die geforderte Produktionszeit zwischen den Reinigungen.

REINIGUNG UND REINIGUNGSFÄHIGKEIT

Ein Wärmetauscher muss nach Ende jedes Produktionslaufes gereinigt werden. Dies erfolgt durch Umlauf von Reinigungslösung durch den Milchweg. Der Reinigungsprozess wird in Kapitel 21 gesondert beschrieben.

Für eine effektive Reinigung muss die Auslegung eines Wärmetauschers sowohl dem erforderlichen Temperaturprogramm als auch den Anforderungen an die Reinigung Rechnung tragen.

Sind einige Durchlässe im Wärmetauscher sehr weit d. h. es liegen mehrere parallele Kanäle vor, kann es passieren, dass die Turbulenz beim Reinigen nicht ausreicht, um Produktablagerungen wirksam zu beseitigen. Sind einige Durchlässe dagegen sehr eng d. h. es liegen nur wenige parallele Kanäle vor, kann die Turbulenz so hoch sein, dass der Druckabfall sehr groß ausfällt. Solch ein hoher Druckabfall kann die Fließgeschwindigkeit der Reinigungslösung und damit ihre Wirksamkeit verringern. Ein Wärmetauscher muss daher auf eine effiziente Reinigung ausgelegt werden.

Erfolgte ein Produktionslauf mit stückigen oder faserigen Flüssigkeiten, ist bei der Reinigung in der Regel ein Rückspülen erforderlich, um Produktreste sicher zu entfernen. Rückspülen bedeutet, dass die Strömungsrichtung der Reinigungslösung in einigen Phasen des Reinigungsprogramms umgekehrt wird.

PRODUKTIONSZEIT ZWISCHEN ZWEI REINIGUNGEN („STANDZEIT")

Bei der Erhitzung von Milchprodukten über 65 °C entstehen auf der Übertragungsfläche Produktablagerungen. Dies bedeutet, dass die Produktionszeit stets durch die Bildung von Ablagerungen begrenzt ist. Nach deren Ablauf muss ein Pasteur für die Reinigung angehalten werden.

Die Dauer der Produktionszeit ist schwer, wenn nicht gar unmöglich vorherzusagen, da sie von Ausmaß und Beschaffenheit der gebildeten Ablagerungen bestimmt wird.

Viele Faktoren bestimmen, wie schnell sich eine Ablagerung bildet, darunter:

- Temperaturdifferenz zwischen Produkt und Heizmedium bzw. Temperatur des Heißmediums

- Milchqualität

- Luftgehalt im Produkt

- Druckverhältnisse in der Erhitzerabteilung

Besonders wichtig ist es, den Luftgehalt im Produkt so gering wie möglich zu halten. Zu viel Luft im Produkt trägt wesentlich zu einer starken Bildung von Ablagerungen bei. In seltenen Fällen kann auch das Keimwachstum im nachgelagerten Bereich der Regenerativabteilung eines Plattenwärmetauschers die Produktionszeit begrenzen. Tritt dieses Phänomen auf, steht dies mit der Vorbehandlung und Qualität der Milch vor dem Erhitzen in Zusammenhang.

Alle diese Faktoren erfordern bei der Einsatzplanung eines Pasteurs, dass regelmäßig und rechtzeitig eine Reinigung erfolgt.

WÄRMERÜCKGEWINNUNG

Die Nutzung der Wärme einer heißen Flüssigkeit, z. B. aus pasteurisierter Milch, zur Vorwärmung der zulaufenden Milch heißt Wärmerückgewinnung. Die kalte Milch dient ihrerseits zur Kühlung der heißen Milch, was Energie und ggf. Kühlwasser einspart. In modernen, effizienten Pasteuranlagen lassen sich bis zu 95 % der Wärme zurückgewinnen.

Nehmen wir als Beispiel das einfachste Einsatzprofil, die Wärmebehandlung von Rohmilch. Mit der Formel:

| wobei | Werte in diesem Beispiel | ||

| R | = | Wärmerückgewinnungseffizienz, % | |

| tr | = | Milchtemperatur nach der Wärmerückgewinnung, °C | 68 |

| ti | = | Temperatur der zulaufenden Rohmilch, °C | 4 |

| tp | = | Pasteurisierungstemperatur, °C | 72 |

HEISSHALTUNG

Spiralförmiger Röhrenheißhalter mit Verkleidung für lange Heißhaltezeiten.

Eine ordnungsgemäße Wärmebehandlung erfordert, die Milch über eine vorgegebene Zeit auf Pasteurisierungstemperatur zu halten. Dies findet i. d. R. in einem externen Heißhalter statt.

Ein Heißhalter besteht üblicherweise aus einer Rohrleitung, die spiralförmig oder zickzackförmig angeordnet und von einer Metallverkleidung als Berührungsschutz abgedeckt ist. Außerdem begrenzt die Abdeckung Wärmeverluste an die Umgebungsluft. Die Länge der Rohrleitung und die Fließgeschwindigkeit werden so berechnet, dass die Verweilzeit im Heißhalter gleich der geforderten Heißhaltezeit ist.

Eine präzise Steuerung der Fließgeschwindigkeit ist deshalb wichtig, weil die Heißhaltevorrichtung bei einer vorgegebenen Fließgeschwindigkeit für eine bestimmte Heißhaltezeit ausgelegt ist. Die Heißhaltezeit ändert sich in umgekehrtem Verhältnis zur Fließgeschwindigkeit im Heißhalter.

Während früher in den Plattenwärmetauscher integrierte Heißhaltestrecken verwendet wurden, kommen heutzutage fast ausschließlich externe Heißhalter zum Einsatz.

BERECHNUNG DER HEISSHALTEZEIT

Haarnadelförmiges Heißhalterohr.

Die passende Rohrlänge für die geforderte Heißhaltezeit kann berechnet werden, wenn die stündliche Kapazität und der innere Durchmesser des Heißhalterohrs bekannt sind. Da das Geschwindigkeitsprofil im Rohr nicht gleichförmig ist, bewegen sich einige Milchteilchen schneller als andere. Um sicherzustellen, dass auch die schnellsten Teilchen ausreichend pasteurisiert werden, verwendet man einen Wirkungsgrad. Dieser hängt von der Form des Heißhalterohrs ab und liegt meist zwischen 0,8 und 0,9, sofern turbulente Strömung herrscht. Bei viskoseren Flüssigkeiten kann die Strömung laminar werden, sodass der Wirkungsgrad erheblich kleiner werden kann.

Für die Berechnung benötigte Daten:

Q = Durchfluss bei der Pasteurisierung, l/h

HZ = Heißhaltezeit in Sekunden

L = Länge des Heißhalterohrs in dm, abhängig von Q und HZ

D = Innendurchmesser des Heißhalterohrs in dm, muss bekannt bzw. der sonstigen Verrohrung angepasst sein

V = Milchvolumen in l oder dm3, abhängig von Q und HZ

η = Wirkungsgrad

Beispiel: Eine Heißhaltezeit (HZ) von 15 Sekunden ist für eine Pasteurisierungsanlage mit einer Kapazität (Q) von 10.000 l/h erforderlich. Der Innendurchmesser (D) des verwendeten Rohrs beträgt 48,5 mm = 0,485 dm und der Wirkungsgrad des Heißhalters wird mit 0,85 angesetzt.

Die Länge des Heißhalterohrs sollte etwa 26,5 m betragen.

ERHITZERBAUARTEN

Bis Ende des 19. Jahrhunderts war der Erhitzer als heiz- und kühlbarer Behälter mit Rührwerk das am weitesten verbreitete Gerät. Ein Beispiel wird in Abb. 6.1.14 gezeigt. Trotz vieler Nachteile waren diese Wärmetauschermodelle in einigen Molkereien bis in die 50er Jahre des 20. Jahrhunderts noch im Einsatz.

1878 erhielt der Deutsche Albert Dracke ein Patent für einen Apparat, in dem eine Flüssigkeit eine andere kühlt, wobei beide Flüssigkeiten auf getrennten Seiten einer Platte fließen. Es ist nicht bekannt, ob Konstruktionen, wie in Abb. 6.1.15 dargestellt, jemals das Zeichenbrett verließen. In den 20er Jahren wurden jedoch die alten deutschen Ideen wieder aufgenommen und ein regenerativer Wärmetauscher auf Basis dieser Konzepte gebaut. Seitdem haben sich die Plattenwärmetauscher eine führende Rolle für Erhitzungs- und Kühlprozesse in Molkereien gesichert.

Diese drei Bauarten von Wärmetauschern sind heute in der Molkereiindustrie hauptsächlich im Einsatz:

- Plattenwärmetauscher

- Röhrenwärmetauscher

- Schabewärmetauscher

Dieser Schnellpasteur mit Trommelrührwerk (Trommelerhitzer) wurde zwischen 1896 und 1931 von AB Separator hergestellt und vertrieben.

Der Plattenwärmetauscher wurde 1890 von den deutschen Erfindern Langen und Hundhausen patentiert.

PLATTENWÄRMETAUSCHER

Plattenwärmetauscher sind für die Wärmebehandlung von Milchprodukten am weitesten verbreitet. Sie bestehen aus einem Stapel von Edelstahlplatten, der in einem Gestell aufgehängt ist.

Das Gestell kann verschiedene getrennte Plattenpakete – Sektionen – aufnehmen, in denen die verschiedenen Schritte der Wärmebehandlung wie Vorwärmen, Erhitzen und Kühlen, stattfinden. Als Heizmedium dient Heißwasser, als Kühlmedium Kaltwasser, Eiswasser oder Propylenglykol, abhängig von der geforderten Produktaustrittstemperatur. Die Platten sind mit einer für optimale Wärmeübertragung entwickelten Prägung versehen. Das Plattenpaket wird im Gestell zusammengespannt. Die Platten haben bedingt durch ihre Prägung punktförmigen Kontakt. Der dadurch entstehende schmale Zwischenraum ist der Fließkanal für Produkt oder Medium.

Die Flüssigkeiten treten in die Kanäle durch Öffnungen in den Ecken der Platten ein bzw. verlassen sie dort. Durch verschiedene Anordnung von offenen und Blindlöchern werden die Flüssigkeiten im Zusammenspiel mit den Plattendichtungen von einem Kanal zum nächsten geleitet.

Dichtungen entlang der Plattenaußenseiten und um die Löcher bilden die Abgrenzungen der Kanäle und schützen vor Leckage nach außen und gegen Vermischung der Flüssigkeiten von Vor- und Rücklauf.

Prinzipdarstellung für Durchfluss und Wärmeübertragung in einem Plattenwärmetauscher.

FLIESSMUSTER

Das Produkt gelangt über eine Öffnung in einer Plattenecke in den ersten Kanal des Abschnitts und fließt vertikal durch den Kanal. Es verlässt den Kanal am gegenüber liegenden Plattenende durch eine weitere Öffnung. Die Öffnungen und Dichtungen sind so gestaltet, dass das Produkt durch jeden zweiten Kanal im Plattenpaket fließt.

Das Hilfsmedium (erwärmend oder kühlend) wird am entgegengesetzten Ende des Paketes zugeführt und passiert ebenso wie das Produkt jeden zweiten Kanal. Jedem Produktkanal sind also auf beiden Seiten Kanäle für das Hilfsmedium zugeordnet.

Für eine wirksame Wärmeübertragung sollten die Kanäle zwischen den Platten so schmal wie möglich sein. Fließgeschwindigkeit und Druckverlust nehmen jedoch erheblich zu, wenn eine große Produktmenge durch diese engen Kanäle gefördert wird. Da normalerweise weder hoher Druckverlust noch hohe Strömungsgeschwindigkeit erwünscht sind, wird der Produktstrom i. d. R. auf mehrere parallele Kanäle verteilt.

In der Abb. 6.1.17 ist der blaue Produktstrom in zwei parallele Fließrichtungen geteilt, die ihre Richtung in dem Abschnitt viermal ändern. Die Kanäle für das rote Heizmedium sind in vier parallele Ströme geteilt, die ihre Richtung zweimal ändern.

Diese Kombination wird mit 4x2/2x4 beschrieben, was für die Anzahl der Durchläufe und der parallelen Durchflüsse für das blaue Produkt sowie für die Anzahl der Durchläufe und der parallelen Durchflüsse für das rote Hilfsmedium steht. Dies wird als Gruppierung der Platten bezeichnet.

Parallele Aufteilung von Fließwegen für Produkt und Erhitzungs/-Kühlmedium; in diesem Beipiel die Kombination 4x2/2x4.

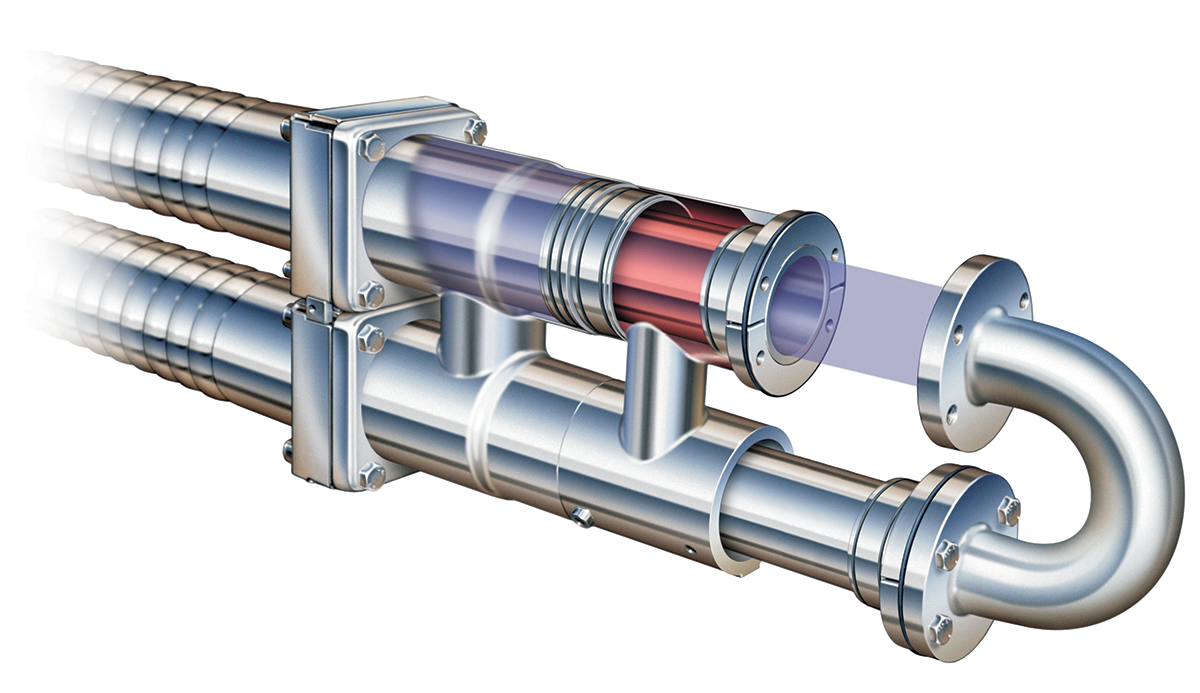

RÖHRENWÄRMETAUSCHER

Röhrenwärmetauscher werden in einigen Fällen für die Pasteurisierung und UHT-Erhitzung von Milchprodukten verwendet. Im Röhrenwärmetauscher (Abb. 6.1.18) gibt es im Unterschied zum Plattenwärmetauscher keine Kontaktstellen im Produktkanal, weshalb sich mit ihnen Produkte mit Partikeln bis zu einer gewissen Größe verarbeiten lassen. Die maximale Größe dieser Partikel hängt vom Durchmesser des Rohres ab. Ein Röhrenwärmetauscher in UHT-Anlagen kann darüber hinaus zwischen den Reinigungen länger betrieben werden als ein Plattenwärmeaustauscher.

Verglichen mit einem Plattenwärmetauscher ist jedoch eine höhere Strömungsgeschwindigkeit notwendig, um eine effiziente Wärmeübertragung zu erreichen.

Röhrenwärmetauscher gibt es in drei grundsätzlich unterschiedlichen Ausführungen: als Multitube/Monotube und als konzentrisches Rohr.

Die Röhrenmodule für einen Röhrenwärmetauscher sind in einem kompakten Gestell angeordnet.

Multi- und Monotube

Der Röhrenwärmetauscher mit Rohrbündel (Multitube) arbeitet nach dem klassischen Prinzip des ummantelten Rohrbündels, wobei das Produkt durch eine Reihe paralleler Röhren und das Hilfsmedium im Mantelraum zwischen und um die Röhren fließt. Die Turbulenz für eine effiziente Wärmeübertragung wird durch spiralförmige Profile auf Röhren und Mantel erzeugt. Wenn es auf einen niedrigen Druckverlust ankommt, sind die Produktröhren nicht profiliert.

Die Wärmeübertragungsoberfläche besteht aus einem Bündel gerader Rohre mit gewellter oder glatter Oberfläche (1), die beidseitig in Röhrenplatten eingeschweißt sind (Abb. 6.1.19 und 6.1.20). Die Röhrenplatten sind wiederum mit einem doppelten O-Ring (2) gegen den Mantel abgedichtet (Floating Protection System). Diese Ausführung erlaubt das beidseitige Herausziehen der Produktröhren aus dem Mantel, nachdem die Endverschraubungen gelöst sind. Damit ist die Einheit für eine Inspektion leicht zugänglich.

Das „Floating Protection System" absorbiert die thermische Ausdehnung. Die Produktrohrbündel im Mantel können ausgetauscht werden und erlauben verschiedene Kombinationen für unterschiedliche Anwendungen.

Eine direkte Wärmerückgewinnung von Produkt zu Produkt ist mit einem Multitube mit einer speziellen Ausführung möglich, da die Rohreinsätze auch auf der Mantelseite zur Inspektion herausgenommen werden können.

Die Einzelrohr-Ausführung (Monotube) besitzt nur ein einziges Rohr im Mantel und erlaubt den Durchfluss von Produkten mit Partikeln bis zu 50 mm Durchmesser.

Multi- und Monotubes eignen sich gut für Prozesse mit sehr hohem Druck und hohen Temperaturen.

Multitube- Röhrenwärmetauscher.

- Mit Kühlmedium umströmte Produktrohre

- Doppelte O-Ring-Dichtung

Monotube- Röhrenwärmetauscher.

Konzentrischer Röhrenwärmetauscher.

Konzentrisches Rohr

Die Wärmeübertragungsfläche in einem Röhrenwärmetauscher mit konzentrischer Konstruktion, wie sie in Abb. 6.1.21 dargestellt ist, besteht aus geraden Rohren unterschiedlicher Durchmesser, die konzentrisch angeordnet sind. Durch diese Ausführung ist ein sehr effektives Erhitzen oder Abkühlen möglich, da sich das Heiz- / Kühlmedium auf beiden Seiten des ringförmigen Produktkanals befindet. Produktkanäle mit weitem Spalt ermöglichen auch die Verarbeitung stückiger Produkte.

Um die thermischen Ausdehnung zu absorbieren und eine Inspektion sowohl des Produkt- als auch Medienkanals zu ermöglichen, ist das konzentrische Rohr mit dem „Floating Protection System"ausgerüstet.

Konzentrische Röhrenwärmetauscher sind besonders für hochviskose Flüssigkeiten mit ausgeprägtem „nicht-newton'schen" Fließverhalten geeignet.

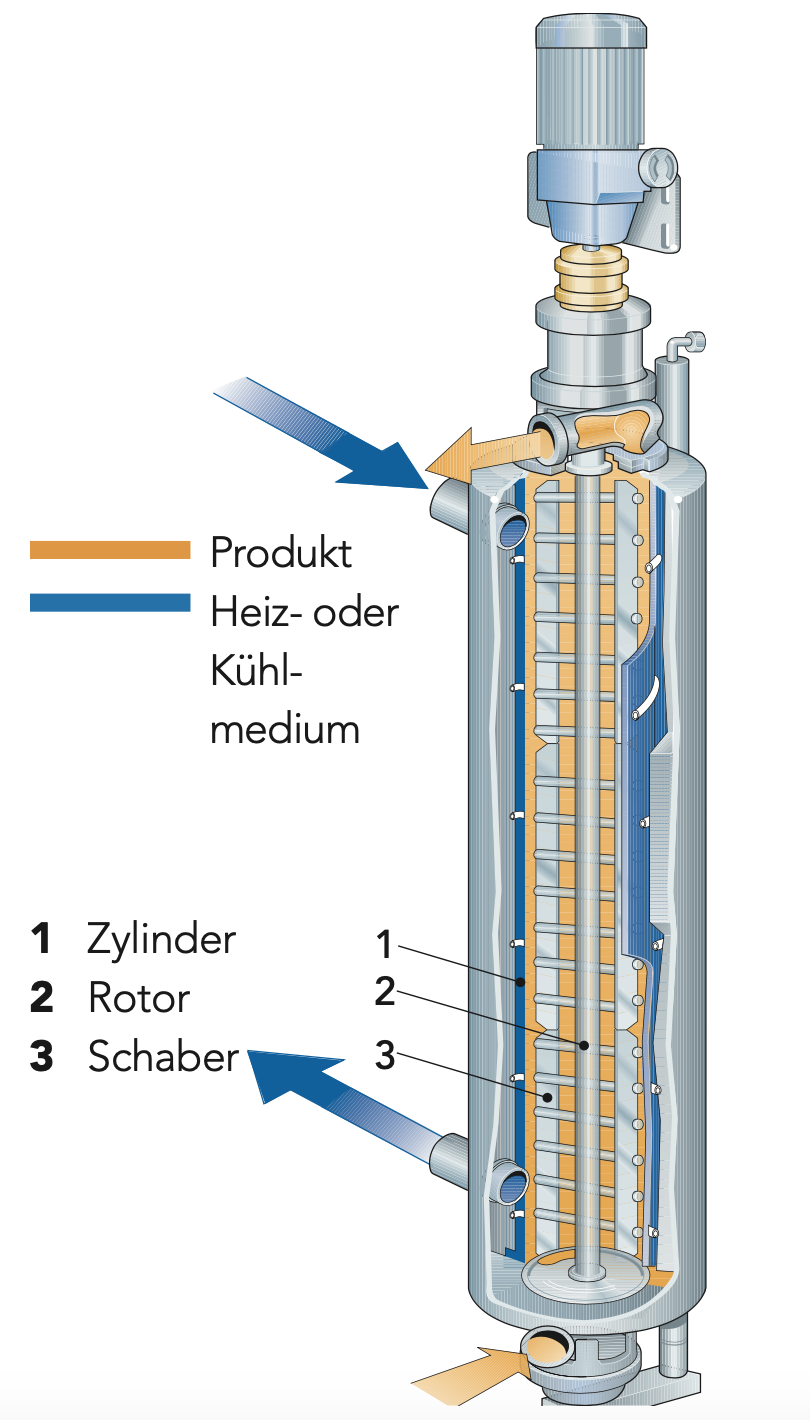

SCHABEWÄRMETAUSCHER

Schabewärmetauscher (Abb. 6.1.22) wurden für die Erhitzung und Kühlung von hochviskosen, stückigen, klebrigen oder kristallbildenden Produkten entwickelt. Alle pumpfähigen Produkte können in diesen Anlagen behandelt werden.

Ein Schabewärmetauscher besteht aus einem Zylinder (1), durch den das Produkt im Gegenstrom zum Hilfsmedium, das im Mantel fließt, gefördert wird. Auswechselbare Rotoren (2) verschiedener Durchmesser und verschiedene Schaber-Konfigurationen (3) ermöglichen die Anpassung an unterschiedliche Anwendungsfälle. Rotoren mit geringeren Durchmessern erlauben die Passage größerer Partikel durch den Zylinder, während Rotoren mit größerem Durchmesser die Verweilzeit verringern und die thermische Leistung verbessern.

Das Produkt tritt durch den unteren Anschluss in den Wärmetauscher ein und fließt kontinuierlich aufwärts durch den Zylinder. Bei Prozessbeginn wird die gesamte Luft durch das Produkt ausgetragen, sodass die wärme- oder kälteübertragenden Oberflächen vollständig und einheitlich mit Produkt beaufschlagt sind.

Die rotierenden Schaber entfernen das Produkt laufend von der Zylinderwandung (Abb. 6.1.23), um eine gleichmäßige Wärme- oder Kälteübertragung auf das Produkt zu gewährleisten. Zudem bleibt die Oberfläche frei von Ablagerungen. Das Produkt verlässt den Zylinder durch den oberen Anschluss. Produktstrom und Rotorgeschwindigkeit sind variabel, um den Eigenschaften der durch den Zylinder strömenden Produkten gerecht zu werden.

Beim Leerfahren lässt sich das Produkt dank der vertikalen Konstruktion z. B. mit Wasser bei minimaler Vermischung ausfahren, was eine hohe Produktrückgewinnung am Ende jedes Produktionslaufs gewährleistet. Daneben erleichtert ein vollständiger Abfluss die stationäre Reinigung der Anlage (CIP) und den Produktwechsel.

Wie oben erwähnt, sind Rotor und Schaber austauschbar, was durch einen hydraulischen Lift zum Heben und Senken der Rotor-Messer-Baugruppe erheblich erleichtert wird (Abb. 6.1.24).

Typische Produkte für die Verarbeitung in einem Schabewärmetauscher sind Marmelade, Süßwaren, Dressings, Schokolade und Erdnussbutter. Schabewärmeaustauscher werden auch zur Kristallisierung von Fetten und Ölen bei der Margarine- und Backfettproduktion verwendet.

Schabewärmetauscher werden zudem in Ausführungen gebaut, die für eine aseptische Produktion geeignet sind.

Zwei oder mehrere vertikale Schabewärmetauscher können in Serie oder parallel geschaltet werden, um abhängig von den geforderten Prozessleistungen eine größere Wärmeübertragungsfläche zu schaffen.

Vertikaler Schabewärmetauscher.

Schnitt durch einen Schabewärmetauscher.

- Zylinder

- Rotor

- Schaber

Herausnehmen der Schaber bei abgesenktem Rotor

SPIRALROHRWÄRMETAUSCHER

Bei einem Spiralrohrwärmetauscher fließt das Produkt durch ein gewendeltes Rohr und das Medium umströmt das Produktrohr, um das Produkt zu erwärmen oder abzukühlen. Die einzigartige Besonderheit der gewickelten Ausführung besteht darin, dass mit ihr eine Sekundärströmung von hoher Geschwindigkeit senkrecht zum Produktstrom erzeugt wird, was die Effizienz der Wärmeübertragung erheblich erhöht. Diese Sekundärströmung wird als „Dean-Effekt" bezeichnet.

Bei der Laminarströmung in geraden Rohren wird die Wärmeübertragung auf die Flüssigkeit lediglich durch die Wärmeleitung in der Flüssigkeit aufrechterhalten. Daher ist dort die Effizienz der Wärmeübertragung geringer als bei der turbulenten Strömung, bei der eine intensive Durchmischung senkrecht zur Fließrichtung stattfindet, wodurch sich der Wärmeübergang stark erhöht.

Die „Dean-Wirbel" in Spiralrohr-Wärmetauschern wirken bei hochviskosen Produkten als „interne Mischer", die Flüssigkeitselemente von der Wand in die Mitte des Rohrs und umgekehrt transportieren. Der Mischeffekt verkürzt die für die gewünschte Wärmeübertragung benötigte Zeit deutlich und verringert damit die Länge der erforderlichen Heizfläche des Wärmetauschers. Zudem werden die Verweilzeit und somit die Produktmengen gesenkt.

Der Grad der Verbesserung der Wärmeübertragung ist abhängig von der Ausführung des Spiralrohrs sowie von der Geschwindigkeit und den physikalischen Eigenschaften der Flüssigkeit. Das Maß für die Verbesserung ist die Dean-Zahl, die über 100 liegen muss, um eine signifikante Auswirkung feststellen zu können. Hohe Dean-Zahlen werden in der Regel durch hohe Produktgeschwindigkeiten in Kombination mit einem eng gewendelten Rohr erreicht.

Das zwischen 30 und 100 Meter lange gewendelte Monoröhrenelement verfügt lediglich über einen Einlass- und einen Auslassanschluss. Dies ermöglicht eine schonende mechanische Behandlung und gewährleistet eine ausgezeichnete Integrität von Partikeln mit einem Durchmesser von bis zu 25 mm. Das Element ist mit schwimmend gelagerten Enden durch die oberen und unteren Flansche für eine hohe Hygiene und eine einfache Wartung ausgelegt.

Das gewendelte Produktrohr liegt in einer vertikalen Kammer, durch die das Heiz- oder Kühlmedium strömt. Die unteren und oberen Produktrohranschlüsse sind durch O-Ringe in der Behälterkonstruktion für das Medium beweglich gelagert. Bei dieser Ausführung werden thermische Ausdehnungen absorbiert und so Rissbildungen vorgebeugt. Das Element wird mit einer Isolierung geliefert, um Wärmeverluste zu minimieren und die Sicherheit des Bedienpersonals zu gewährleisten. Die Auswahl der Größe des Wärmetauschers richtet sich nach dem jeweiligen speziellen Anwendungsfall – die Anzahl der Elemente hängt von der gewünschten Kapazität und der erforderlichen Wärmeübertragungsfläche ab.

Typische Produkte für die Verarbeitung in einem Spiralrohrwärmetauscher sind auf Milch basierende Puddingdesserts, Tomatenmark, Fruchtpürees sowie stückige Produkte.

De = Re√(Dt/Dc)

Dt Rohrdurchmesser m

Dc Spiraldurchmesser m

Re Reynoldszahl No. = Dtvρ/μ -

v Fließgeschwindigkeit m/s

ρ Flüssigkeitsdichte kg/m3

μ Dynamische Viskosität der Flüssigkeit Pas