ERFASSUNG UND ANNAHME DER MILCH

Die Milch wird vom Erzeugerhof (oder der Sammelstelle) zur Molkerei transportiert, wo sie verarbeitet wird. Weltweit werden alle möglichen Arten von Behältern benutzt, von 2 bis 3 Litern fassenden ausgehöhlten Kürbissen bis hin zu modernen Hofkühltanks, die tausende Liter Milch fassen.

Als die Molkereien in früheren Zeiten noch relativ klein waren, begrenzte sich die Milchsammlung auf umliegende Höfe. Das Wachstum der Mikroorganismen in der Milch ließ sich mit minimaler Kühlung kontrollieren, da die Transportstrecken kurz waren und die Milch täglich abgeholt wurde.

Heute geht der Trend hin zu immer größeren Molkereiunternehmen. Zudem besteht absatzseitig Nachfrage nach größeren Mengen und verbesserter Qualität der Endprodukte. Milch muss heute über große Entfernungen zur Molkerei transportiert werden, was bedeutet, dass die tägliche Erfassung generell nicht mehr in Frage kommt. Typischerweise erfolgt die Milchabholung heute zweitägig, wobei die Sammelintervalle manchmal sogar drei oder vier Tage betragen können.

Kühlung der milch

Nach dem Melken muss die Milch sofort auf + 4 °C gekühlt und bis zur Anlieferung an die Molkerei bei dieser Temperatur gehalten werden.

Wird die Kühlkette an irgend einer Stelle, z. B. während des Transportes unterbrochen, vermehren sich die Mikroorganismen in der Milch. Dies führt zur Bildung verschiedener Stoffwechselprodukte und Enzyme. Eine erneute Kühlung unterbricht zwar diese Prozesse, kann den bereits entstandenen Schaden aber nicht mehr korrigieren: die Keimzahl der Milch ist erhöht und sie enthält Substanzen, die die Produktqualität negativ beeinflussen.

MILCHBEHANDLUNG BEIM MILCHERZEUGER

Die ersten Schritte zur Bewahrung der Milchqualität müssen auf dem Erzeugerhof erfolgen. Das Melken muss unter hygienischen Bedingungen durchgeführt werden. Beim Melkprozess darf keine Luft in die Milch gelangen, und die Kühleinrichtungen müssen ausreichend dimensioniert sein.

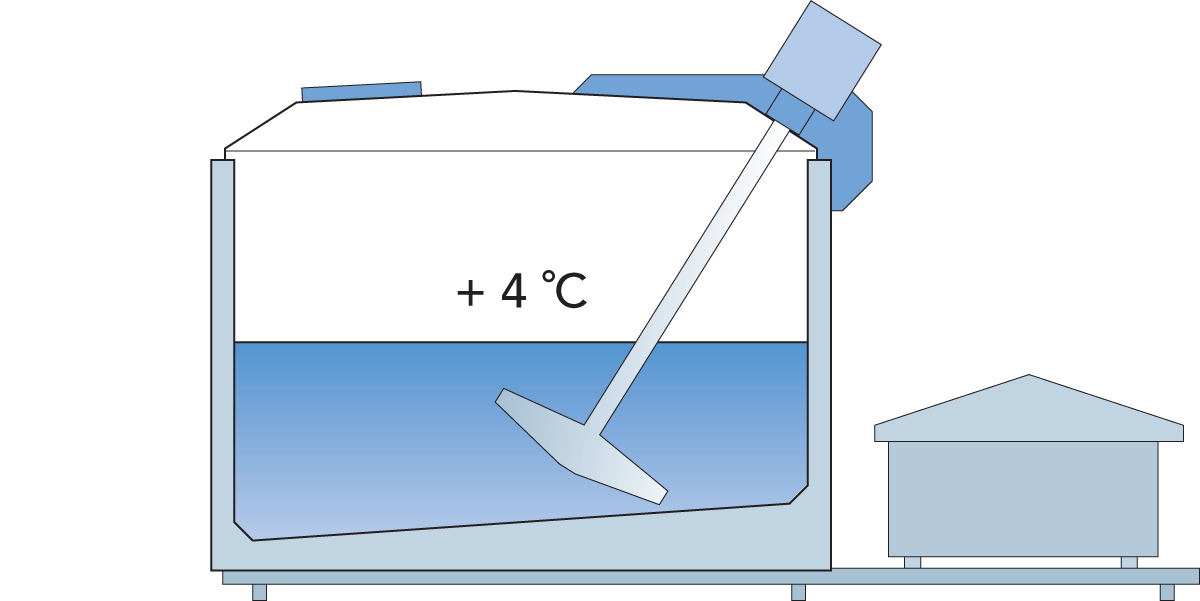

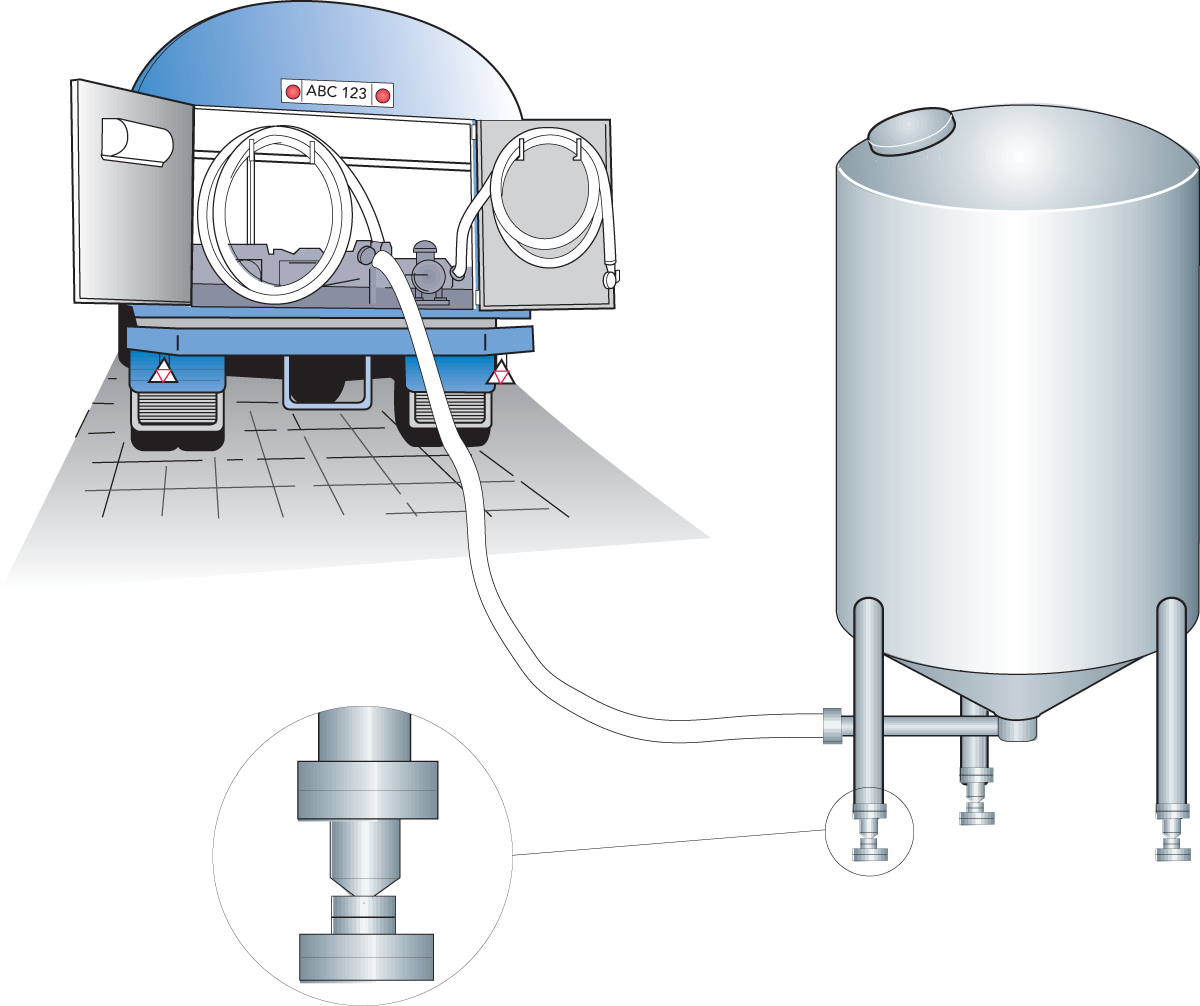

Um die hygienischen Anforderungen zu erfüllen, verfügen die Milcherzeuger über spezielle Räume (Milchkammer) für die Kühlung und Lagerung der Milch. Parallel werden heutzutage immer öfter Hofkühltanks verwendet. Diese Tanks (Abb. 5.1) haben ein Fassungsvermögen von 300 bis 30.000 Litern und sind mit einem Rührwerk sowie einer Kühlanlage versehen, um bestimmte Anforderungen zu erfüllen – z. B. dass die gesamte Milch im Tank binnen zwei Stunden nach dem Melken auf + 4 °C gekühlt wird.

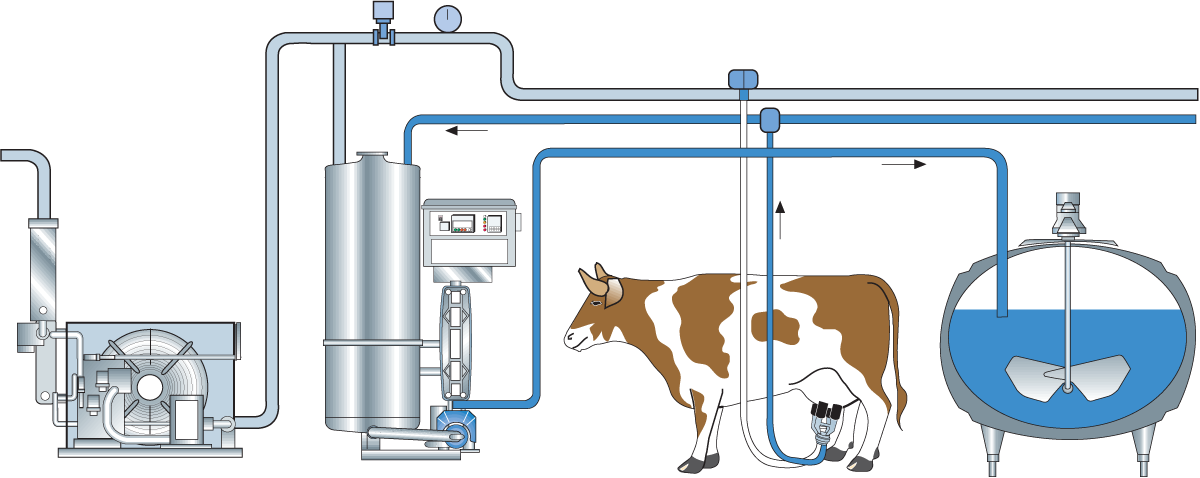

Größere Milcherzeugerbetriebe installieren oft eigene Plattendurchlaufkühler, um die Milch bereits vor dem Eintritt in den Tank zu kühlen (Abb. 5.2). Damit wird verhindert, dass sich die warme Milch von den Kühen mit der bereits abgekühlten Milch im Tank vermischt.

Der Milchraum beim Milcherzeuger sollte zudem über Einrichtungen verfügen, mit denen eine Reinigung und Desinfektion der Gerätschaften, des Rohrleitungssystems und des Kühltanks leicht möglich ist.

Milchkühltank mit Rührwerk und Kühleinheit.

Der Weg der Milch in einem Direkt-Kühlsystem von der Kuh bis zum Kühltank.

ANLIEFERUNG DER MILCH ZUR MOLKEREI

Die Rohmilch wird in isolierten Tanksammelwagen an die Molkerei geliefert. Die Milch muss gut gekühlt, frei von Lufteintrag bleiben und so schonend wie möglich behandelt werden. So sollten z. B. die Tanks gut gefüllt sein, damit die Milch nicht herumschwappen kann.

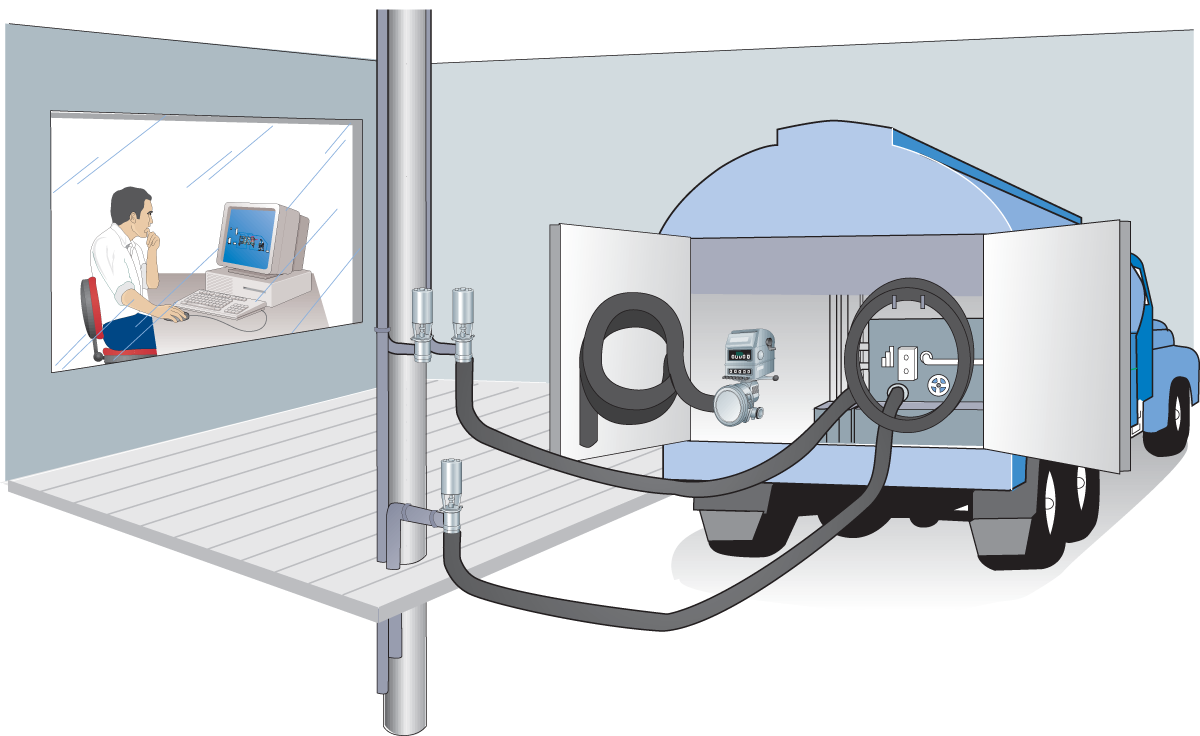

ERFASSUNG MIT TANKSAMMELWAGEN

Wird Milch über Tanksammelwagen (TSW) erfasst, muss die Strecke bis zur Milcherfassungsstelle befahrbar sein. Der Ansaugschlauch des Tanksammelwagens wird mit dem Auslaufventil des Hofkühltanks (Abb. 5.3) verbunden. Der TSW ist meist mit einer Volumenmessvorrichtung und einer Pumpe ausgestattet, sodass das angenommene Volumen automatisch aufgezeichnet wird. Alternativ kann man das Volumen durch Erfassen des Füllstands im Tank ermitteln, da dies ja einem bestimmten Milchvolumen entspricht. ln vielen Fällen ist der TSW zusätzlich mit einem Luftabscheider ausgerüstet.

Das Pumpen wird beendet, sobald der Kühltank leer ist. Hierdurch wird ein Einbringen von Luft in die Milch vermieden. Der TSW ist in mehrere Kammern unterteilt, um die Milch auf dem Transport vor dem Hin- und Herschwappen zu bewahren. Die Kammern werden abwechselnd befüllt. Hat der TSW seine vorbestimmte Tour beendet, liefert er die Milch direkt bei der Molkerei ab.

Milchsammelabholung auf dem Hof.

QUALITÄTSPRÜFUNG DER ANLIEFERUNGSMILCH

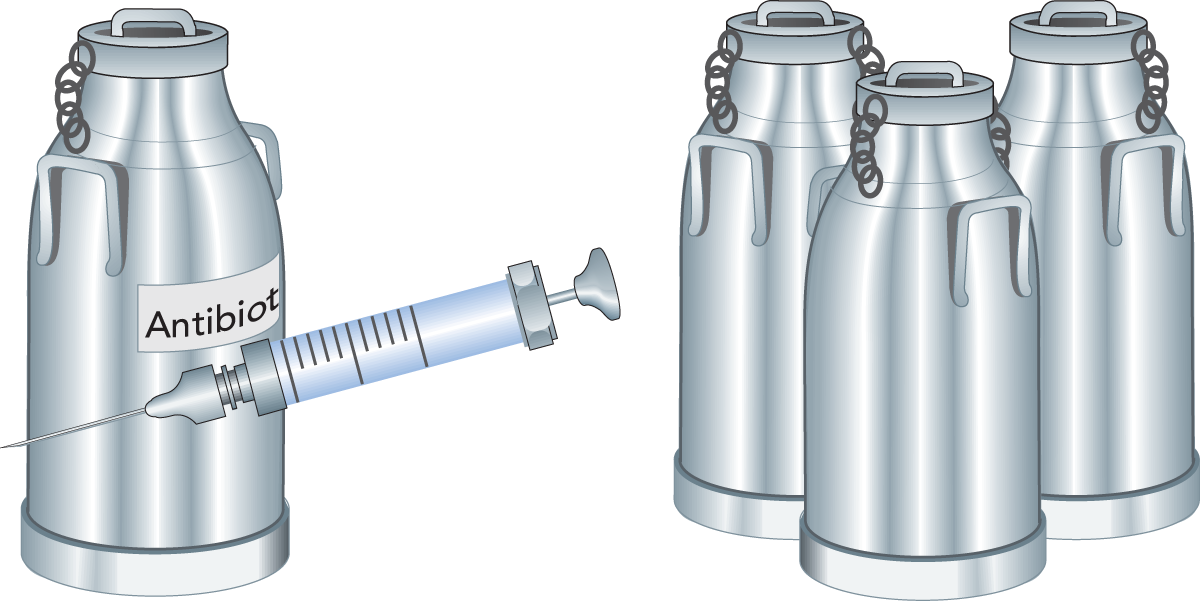

Milch von kranken Kühen sowie antibiotikahaltige Milch oder Milch, die Rückstände enthält, darf nicht an die Molkerei geliefert werden (Abb. 5.4). Bereits kleinste Spuren von Antibiotika in der Milch können diese für die Herstellung von Produkten, die durch Zugabe von Säuerungskulturen gesäuert werden, wie beispielweise Joghurt und Käse, unbrauchbar machen.

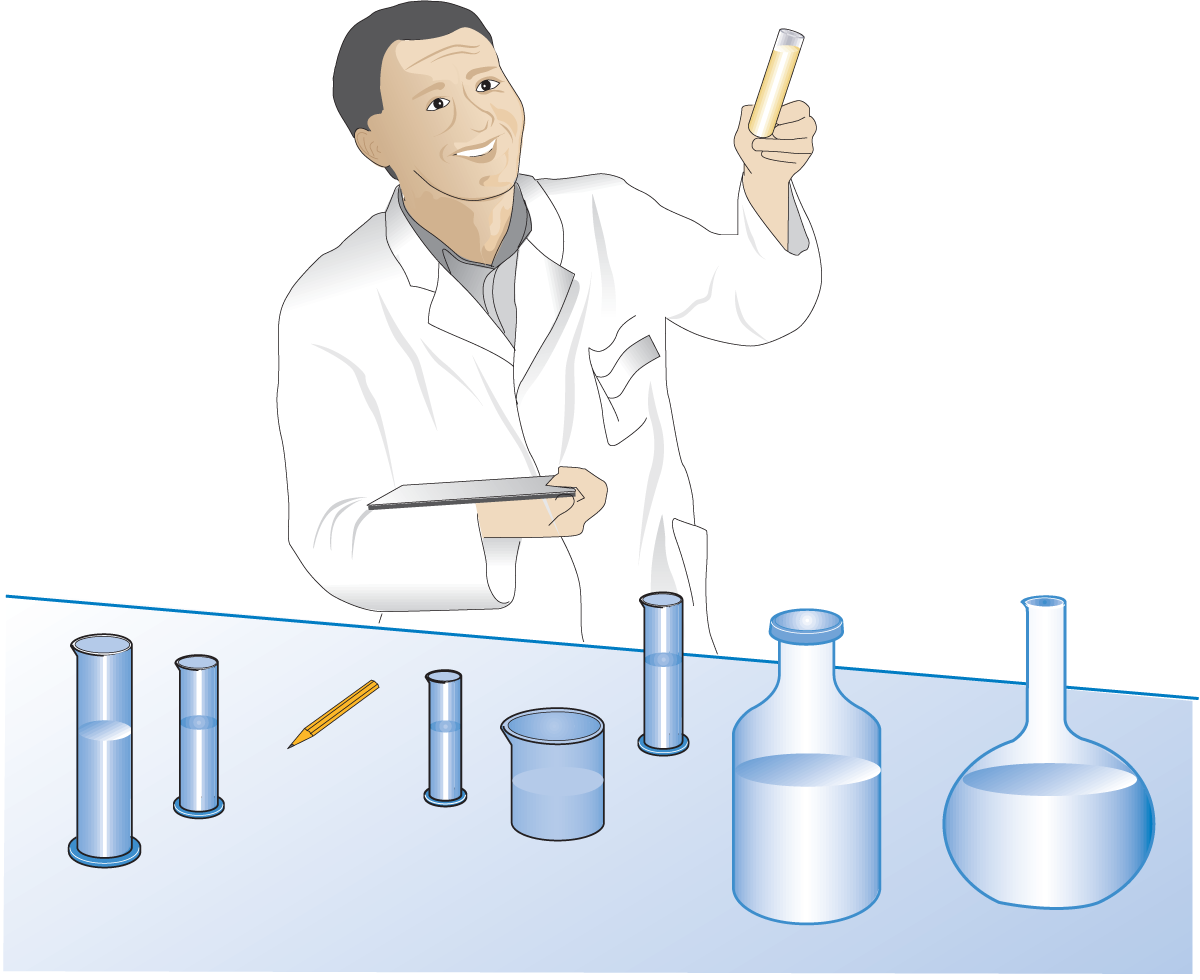

Auf dem Erzeugerbetrieb wird meist nur eine generelle Bewertung der Milchqualität vorgenommen. Die Milchzusammensetzung und ihr hygienischer Status werden gewöhnlich durch eine Reihe von Analysen bei Ankunft in der Molkerei erfasst. Das Ergebnis einiger dieser Analysen hat direkte Auswirkung auf den Milchpreis.

Die gebräuchlichsten dieser Tests sind im Folgenden aufgeführt.

Milch von mit Antibiotika behandelten Tieren muss getrennt von der anderen Milch gehalten werden.

GERUCH UND GESCHMACK

Bei der Erfassung zieht der TSW-Fahrer noch auf dem Hof eine Milchprobe, die dann in der Molkerei geprüft wird. Vom normalen Profil in Geruch und Geschmack abweichende Milch wird qualitätsseitig abgewertet, was sich auch im Milchpreis ausdrückt. Milch mit starken Abweichungen bei Geruch und Geschmack sollte von der Molkerei abgewiesen werden.

Analyse von Milchproben.

ÜBERPRÜFUNG DER REINIGUNG

Die innenliegenden Oberflächen der Tanks und Kannen werden sorgfältig untersucht. Jeder Milchrückstand weist auf unzureichende Reinigung und Desinfektion hin und führt zu einer Qualitätsabstufung gemäß des die Bezahlung regelnden Qualitätsschemas.

BAKTERIOLOGISCHE UNTERSUCHUNG

Der Gehalt an Bakterien in der Milch bildet einen Maßstab für ihre hygienische Qualität. Häufig werden Resazurintests durchgeführt. Resazurin ist ein blauer Farbstoff, der farblos wird, sobald er durch Sauerstoffentzug chemisch reduziert wird. Bei Zugabe zur Milchprobe verändert die Stoffwechselaktivität der vorhandenen Bakterien die Farbe des Farbstoffs, und zwar in einer Geschwindigkeit analog zur Anzahl der in der Probe vorhandenen Bakterien.

Zwei Hygienetests nutzen dieses Prinzip. Einer der Tests ist ein Schnelltest, der als Grundlage für die Ablehnung einer Kannenlieferung mit schlechter Milchqualität genutzt werden kann. Erfolgt eine sofortige Veränderung der Farbe in der Probe, wird die Lieferung als ungeeignet für den menschlichen Verzehr betrachtet.

Der andere Test ist ein Routinetest, in dessen Rahmen die Probe über Nacht in einem Kühlschrank gelagert wird, bevor eine Resazurinlösung hinzugegeben wird. Die Probe wird dann in einem Wasserbad bebrütet und für 2 Stunden auf einer Temperatur von 37,5 °C gehalten.

SOMATISCHE ZELLZAHL

Eine hohe Zellzahl (über 500.000/ml) in der Milch zeigt an, dass die Kühe an Eutererkrankungen leiden. Die Zellzahl wird über spezielle Teilchenzähler (Coulter Counter) ermittelt.

- Geruch und Geschmack

- Reinigung

- Hygiene

- Somatische Zellzahl

- Keimzahl

- Eiweißgehalt

- Fettgehalt

- Gefrierpunkt

KEIMZAHL

Eine vereinfachte Form der Keimzählung kann dazu dienen, die Keimzahl abzuschätzen. Bei der Leesment-Methode wird die Milchprobe (0,001 ml) für 72 Stunden bei 30 °C mit einer Nährlösung kultiviert. Die Keimzahl wird auf einem speziellen Schirm ermittelt.

EIWEISSGEHALT

Viele Molkereien bezahlen die Milcherzeuger nach dem Eiweißgehalt der Milch. Dieser wird mittels Infrarotstrahlen ermittelt. Pro Stunde können bis zu 300 Analysen durchgeführt werden.

FETTGEHALT

Zur Ermittlung des Butterfettgehalts der Milch dienen verschiedene Methoden. Die Gerber-Methode ist die am weitesten verbreitete Methode bei Vollmilch.

GEFRIERPUNKT

Viele Molkereien prüfen den Gefrierpunkt der Milch, um zu ermitteln, ob die Milch mit Wasser verdünnt wurde. Milch mit normaler Zusammensetzung hat einen Gefrierpunkt von - 0,54 bis - 0,59 °C. Der Gefrierpunkt steigt an, wenn der Milch Wasser zugegeben wird. Für diese Analyse werden spezielle Geräte verwendet.

Milchannahme

Molkereien verfügen über eine spezielle Annahmeabteilung, um die von den Höfen angelieferte Milch zu erfassen. Zunächst wird bei der Annahme die Milchmenge ermittelt. Die Menge wird festgehalten und in das Wägesystem der Molkerei eingespeist, das die Annahme- mit der Produktionsmenge abgleicht.

Die angenommene Milchmenge kann nach Volumen oder Gewicht bestimmt werden.

TANKSAMMELWAGEN-ANNAHME

Tanksammelwagen fahren in der Molkerei direkt zur Annahmehalle, die so groß ausgelegt ist, dass mehrere Fahrzeuge parallel entleert werden können.

Die angelieferte Milchmenge wird entweder über das Gewicht oder über das Volumen ermittelt.

Messen der Milchannahme in einer Tanksammelwagen-Annahmehalle.

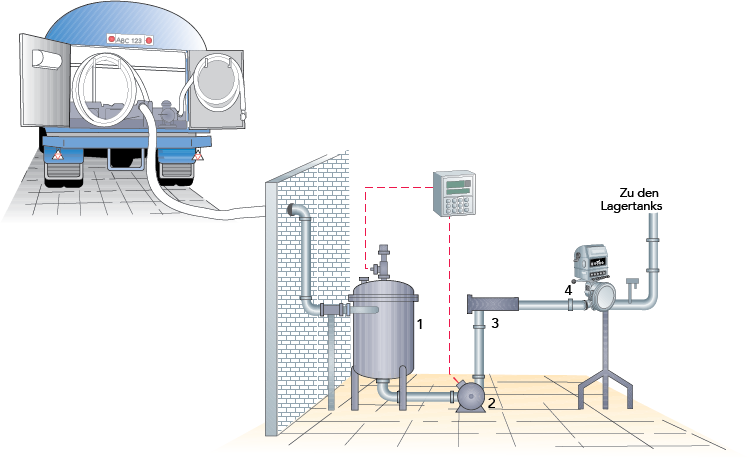

VOLUMENMESSUNG

Zur Volumenmessung wird ein Durchflussmesser eingesetzt. Dieser erfasst sowohl die Milch als auch die enthaltene Luft, sodass die Ergebnisse nicht immer zuverlässig sind. Daher ist es wichtig, die Milch vor Lufteintrag zu schützen. Die Messung kann durch Einbau eines Luftabscheiders vor dem Durchflussmesser verbessert werden (Abb. 5. 7).

Das Auslassventil des Tanksammelwagens wird mit dem Luftabscheider verbunden, von dort wird die entlüftete Milch durch das Volumenmessgerät gepumpt, das den Milchdurchfluss kontinuierlich aufzeichnet. Ist alle Milch angenommen, wird eine Speicherkarte in das Gerät gesteckt, um das Gesamtvolumen zu dokumentieren.

Die Milchpumpe wird von der Programmsteuerung erst dann gestartet, wenn die Milch im Luftabscheider einen bestimmten Füllstand erreicht hat. Dadurch wird das Einsaugen von Luft in die Anlage vermieden. Die Pumpe schaltet ab, sobald das Niveau im Luftabscheider eine bestimmte Höhe unterschreitet.

Nach der Volumenmessung wird die Milch in einen Lager- oder Silotank gepumpt.

Volumenmessung.

GEWICHTSMESSUNG

Die Milchmenge aus dem TSW kann auf zwei Arten gemessen werden:

- Durch Wiegen des Fahrzeuges vor und nach dem Abtanken, die Gewichtsdifferenz entspricht der Milchmenge (Abb. 5.8)

- Durch Verwendung spezieller Wiegetanks mit Messaufnehmern in den Tankfüßen (Abb. 5.9). Bei der ersten Methode fährt der TSW in der Molkerei auf eine Wiegebrücke.

Die Bedienung kann automatisch oder manuell erfolgen. Bei manueller Bedienung erfasst der Bediener das Gewicht und die Kennnummer des Fahrers. Bei der automatisierten Variante legt der Fahrer eine Chipkarte in einen Scanner, auf der die erforderlichen Daten erfasst werden. Vor dem Wiegen erfolgt oft noch eine Fahrzeugwäsche. Dies ist besonders bei schlechtem Wetter wichtig.

Ist das Bruttogewicht des TSW erfasst, wird die Milch angenommen. Dies kann in-line über einen Luftabscheider, aber ohne Durchflussmesseinrichtung erfolgen. Nach dem Abtanken wird das Fahrzeug erneut gewogen und das Taragewicht vom vorher ermittelten Bruttogewicht abgezogen.

Werden Wiegetanks benutzt, wird die Milch aus dem TSW in einen speziellen Tank mit Wiegezellen in den Tankfüßen gepumpt. Diese Druckmessdosen erzeugen ein elektrisches Signal, das proportional zum Tankgewicht ist. Die Stärke des Signals steigt mit dem Tankgewicht, wenn er mit Milch befüllt wird. Das Tankgewicht wird aufgezeichnet, sobald alle Milch angenommen ist. Danach wird die Milch in einen Silotank gepumpt.

REINIGUNG DES TANKSAMMELWAGENS

TSW werden täglich gereinigt, i. d. R. am Ende jeder Sammeltour. Fährt ein TSW mehrere Sammeltouren pro Tag, erfolgt nach jeder Tour eine Reinigung. Die Reinigung kann dadurch erfolgen, dass der TSW noch in der Annahmestation an eine Reinigungsstation angeschlossen wird, oder danach in einer separaten Reinigungsstation.

Viele Molkereien reinigen auch die Außenflächen jeden Tag, sodass die Fahrzeuge auf ihren Touren stets sauber anmuten. Mehr und mehr Länder erlassen Regelungen zur Desinfektion der TSW, um die Ausbreitung von Tierkrankheiten zu verhindern.

KÜHLUNG DER ANGENOMMENEN MILCH

Gewöhnlich ist auf dem Sammeltransport ein Temperaturanstieg auf etwas über + 4 °C unvermeidbar. Daher wird die Milch standardmäßig über einen Plattenwärmetauscher auf unter+ 4 °C gekühlt, bevor sie bis zur Verarbeitung in einem Silotank gelagert wird.

ROHMILCHLAGERUNG

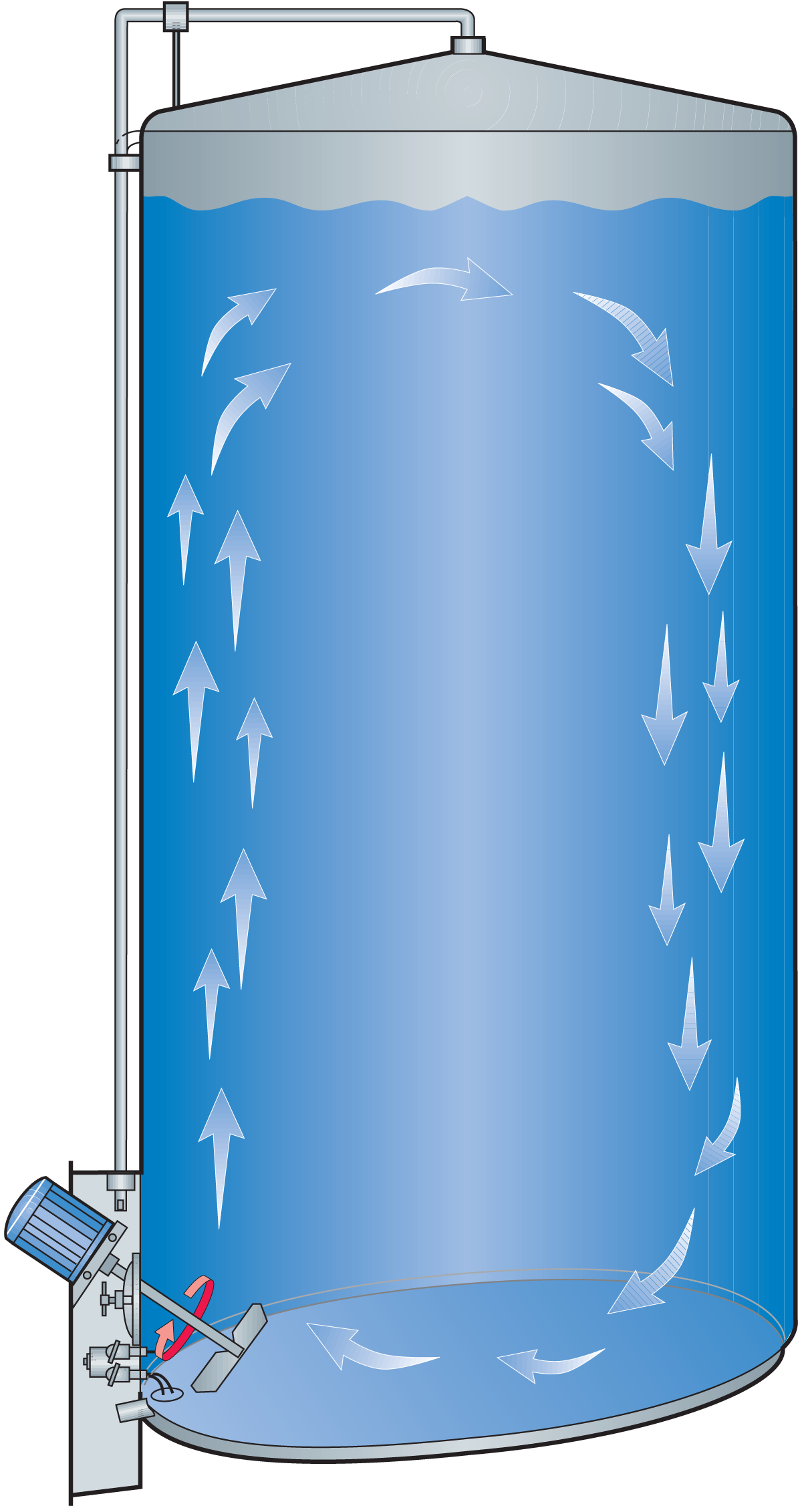

Die unbehandelte Rohmilch (Vollmilch) wird in großen vertikalen Tanks, den Silotanks, gelagert. Diese Tanks haben ein Fassungsvermögen zwischen ca. 100.000 Litern und 500.000 Litern. Kleinere Silotanks befinden sich oft innerhalb des Molkereigebäudes, während größere Silotanks im Freien aufgestellt werden, um Gebäudekosten zu sparen. Draußen stehende Silotanks sind doppelwandig mit einer lsolierschicht im Doppelmantel ausgeführt. Der innere Tank besteht aus Edelstahl mit polierter Innenfläche, der Tankmantel besteht in der Regel aus geschweißten Stahlblechen.

RÜHRWERKE IN SILOTANKS

Große Silotanks müssen über irgendeine Einrichtung zum Durchmischen verfügen, um ein durch Schwerkraft verursachtes Aufrahmen zu verhindern. Das Rühren muss schonend erfolgen, denn starkes Rühren führt zu Lufteintrag und Zerstörung der Fettkügelchenmembran. Dies kann zu einem enzymatischen Abbau des Fettes durch Lipasen führen. Schonendes Rühren ist daher eine Grundanforderung für die Milchbehandlung. Der Tank in Abb. 5.10 verfügt über ein Propellerrührwerk, das oft mit gutem Resultat in Silotanks verwendet wird. Bei sehr hohen Silotanks kann der Einbau von zwei Propellerrührwerken auf verschiedenen Höhen erforderlich werden, um den gewünschten Rühreffekt zu erreichen.

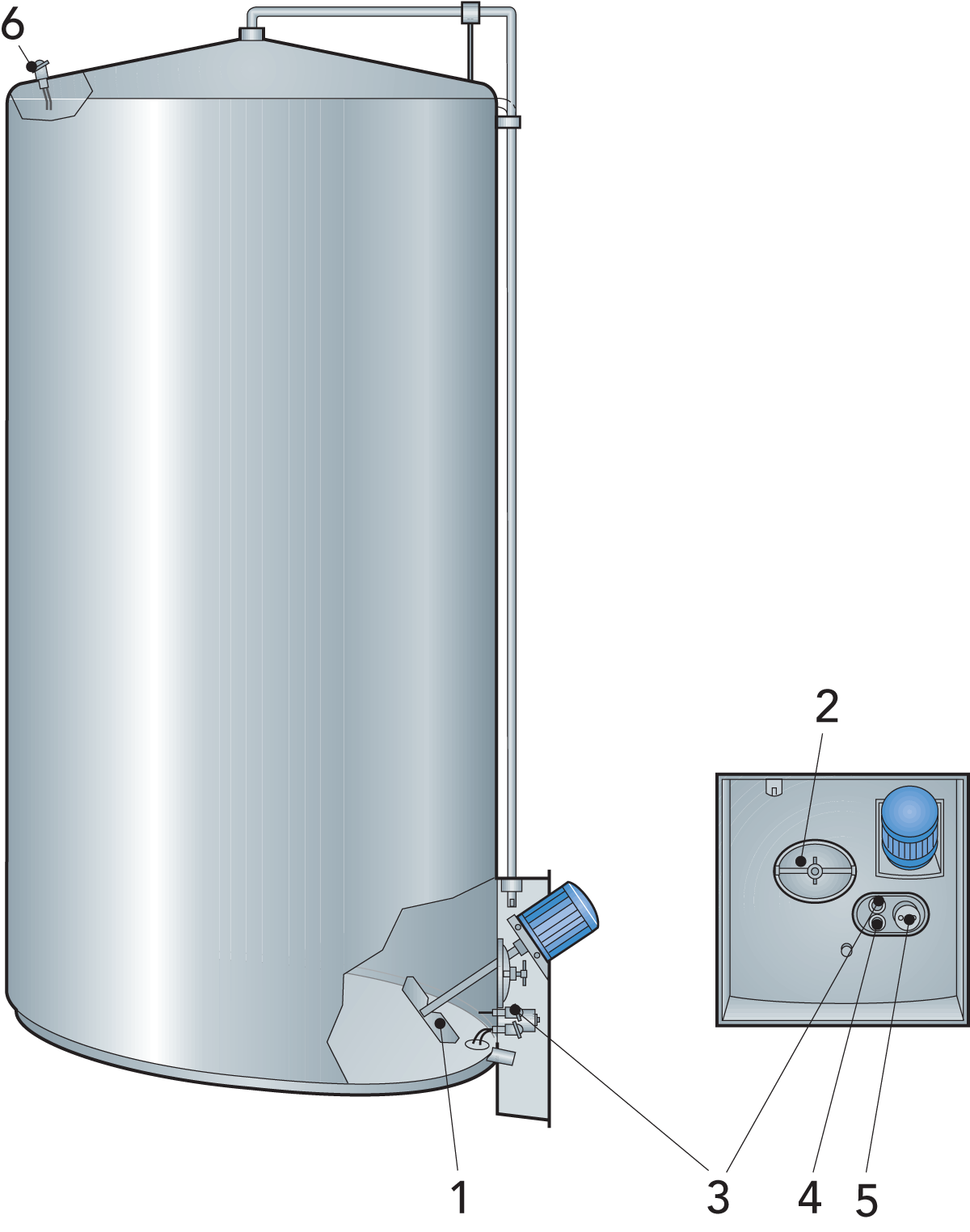

Draußen stehende Tanks verfügen über ein Koppelpanel für Zusatzanschlüsse (Abb. 5.11). Alle Anschlüsse am Tank sind nach innen hin zum überdachten zentralen Bedienstand ausgerichtet.

Silotank mit Propellerrührwerk.

Silotank mit Alkoven für Mannloch, Anzeigegeräte usw.

- Rührwerk

- Mannloch

- Temperaturanzeiger

- Leermeldeelektrode

- Pneumatische Füllstandsanzeige

- Höchstfüllstandselektrode

TEMPERATURANZEIGE

Die Temperatur im Tank wird über das Tankkontrollpanel angezeigt. Meist werden zwar gewöhnliche Thermometer eingesetzt, jedoch werden zunehmend elektrische Sender verwendet, die ihre Ausgangssignale an die zentrale Steuerung senden.

FÜLLSTANDSANZEIGE

Zur Messung des Tankfüllstandes gibt es verschiedene Methoden. Das pneumatische Füllstandsanzeigegerät misst den statischen Druck, der dem Füllstandsniveau im Silotank entspricht. Je höher der Druck, desto höher auch der Füllstand. Das Anzeigegerät sendet seine Messdaten zu einem Anzeigeinstrument.

FÜLLSTANDSKONTROLLE

Das Rühren muss schonend erfolgen. Daher darf das Rührwerk erst dann anlaufen, wenn es mit Milch überdeckt ist. Deshalb wird in den Tank in passender Höhe eine Elektrode eingebaut, die das Rührwerk freischaltet. Das Rührwerk stoppt, wenn der Füllstand unter die Elektrode sinkt. Diese Elektrode wird auch als Leermelder (LL bzw. Low Level) bezeichnet.

ÜBERFÜLLUNGSSCHUTZ

Im Tankoberboden wird eine Höchstfüllstandselektrode (HL bzw. High-Level) eingebaut, die den Tank vor Überfüllung schützt. Sobald der Höchstfüllstand erreicht ist, wird über die HL-Elektrode das Milcheinlaufventil geschlossen und auf den nächsten Tank umgeschaltet.

TANKLEERANZEIGE

Bei einer Entleerung ist es wichtig zu wissen, wann der Tank vollständig geleert ist. Anderenfalls würde entweder im Tank zurückbleibende Milch nach dem Schließen des Auslaufventils ausgespült und ginge bei der anschließenden Reinigung verloren oder es kann Luft in die Leitung gesaugt werden, wenn das Entleeren fortgesetzt wird, nachdem der Tank entleert wurde. All dies würde den nachfolgenden Produktionsablauf stören. Deshalb wird in die Auslaufleitung meist eine Leermeldeelektrode (LLL bzw. Lowest-Low-Level) eingebaut, die signalisiert, wenn der letzte Milchrest den Tank verlassen hat. Das Signal der Elektrode wird benutzt, um entweder auf einen anderen Tank umzuschalten oder um die Entleerung zu beenden.