МАСЛО И МОЛОЧНЫЕ ПАСТЫ

Международная федерация молочных заводов (IDF) ввела стандарт, относящийся к маслу и спредам, а именно: стандарт IDF 166:1993 «Указания по жировым спредам». Эти указания должны послужить основой для дальнейшей разработки более конкретных групп или отдельных стандартов в соответствии с требованиями отдельных стран.

Определения

Жировой спред: жировой спред – это пищевой продукт в виде эмульсии (тип: вода в масле), состоящий, в первую очередь, из водной фазы и пищевых жиров и масел. Пищевые жиры и масла: пищевые продукты, состоящие, главным образом, из триглицеридов жирных кислот. Они могут быть растительного, животного, молочного или морского происхождения.

Нижеприведенные таблицы 12.1 и 12.2 взяты из стандарта IDF.

Примечание. В соответствии с национальным или другим имеющимся законодательством может быть определен ограниченный интервал (или интервалы) содержания жира и доли молочного жира по отношению к другим типам жиров.

* В настоящее время в международной торговле для указания назначения продуктов разрешены следующие одиночные стандарты ФАО/ВОЗ:

A1 - Стандарт для масла и подсырного масла (А16 - Стандарт для молочных паст с низким содержанием жира - проект)

Стандарт кодекса 32 - 1981 для маргарина

Стандарт кодекса 13 - 1981 для минарина

Основной состав продуктов на основе молочного жира и маргарина

| Продукты на основе молочного жира | Продукты на основе смеси жиров | Продукты на основе маргарина |

|---|---|---|

| Молочный жир 100% | Молочный жир мин. 15%, всего жира макс. 80% | Молочный жир макс. всего жира 3% всего жира |

Наименования продуктов на основе молочного жира и маргарина

| Содержание жира % | Продукты на основе молочного жира | Продукты на основе смеси жиров | Продукты на основе маргарина |

|---|---|---|---|

| 80 – 95 | Масло* | Смесь | Маргарин* |

| > 62 – < 80 | Молочная паста | Смешанная паста | Жировая паста |

| 60 – 62 | Масло с 3/4 или его пониженным содержанием | Смесь с 3/4 или его пониженным содержанием | Маргарин с 3/4 жира или его пониженным содержанием |

| > 41 – < 60 | Молочная паста с пониженным содержанием жира | Смешанная паста с пониженным содержанием жира | Жировая паста с пониженным содержанием жира |

| 39 – 41 | Масло с 1/2 или низким содержанием жира | Смешанная паста с 1/2 жира или Маргарин | Минарин* с ½ или низким содержанием жира |

| < 39 | Молочная смесь с низким содержанием жира | Смешанная паста с низким содержанием жира | Паста с низким содержанием жира |

Основным сырьем должна быть вода и/или молочные продукты, пищевые жиры и/или масла или их смеси. Что касается содержания жира, стандарт устанавливает, что спреды на основе жиров должны разделяться на три группы в соответствии с типом жира. Максимальное содержание жира должно составлять 95 %.

Наименование продукта должно быть определено в национальном законодательстве. Однако продукты должны соответствовать общим требованиям таблицы 12.2, которая рассчитана на применение к продуктам всех трех групп соответственно.

Таблица 12.3, в которой перечислены наименования, утвержденное назначение и состав некоторых жировых продуктов, имеющихся в продаже в Швеции, может служить примером.

В течение многих лет имелось лишь незначительное количество признанных типов кулинарных жиров – например, масло, маргарин, лярд и кокосовое масло.

Масло и маргарин – это два продукта, на которых сосредоточено основное внимание. Оба продукта используются для намазывания на хлеб, а также в кулинарии и хлебопекарном производстве. У обоих есть недостаток, заключающийся в том, что при традиционном приготовлении их нельзя легко намазывать при обычной температуре хранения в холодильнике (+5 °С). Это привело к разработке в шестидесятые и семидесятые годы различных более легко намазываемых запатентованных продуктов, включая смеси с низким содержанием жиров (40 %), называемые также минаринами, и несколько позже продуктов с пониженным содержанием жиров (60 %), называемых мелларинами.

Примеры жиросодержащих продуктов (Швеция)

| Продукт / Состав | Масло | Маргарин | Молочная паста Бреготтс (маргарин) | Молочная паста с низким жиром Лятт и Лагом (минрин) | M-кокос | Лярд |

|---|---|---|---|---|---|---|

| Основной материал | Сквашенные сливки | Раст. масла и жиры | Сквашенные сливки и растительное масло | ОМЖ* + растительное масло + предп. конц. молоч. масла | Кокосовое масло | Лярд |

| Жир, % | 80 | 80 | 80 | 40 | 100 | 100 |

| Влага, % | 16-18** | ≈18 | 17-18** | 48 | 0 | 0 |

| Соль, % | 0-2 | 1.5-2.0 | 1.4-2.0 | 1.2 | 0 | 0 |

| Белки, % | 0.7 | 0.2-0.4 | 0.6 | 7.5 | 0 | 0 |

| Удельная калорийность, кДж/100 г | 3140 | 3100-3150 | 3140 | 1710 | 3900 | 3900 |

| Витамины, М.Е./100 г | D55 | D300 | D300 | D300 | 0 | 0 |

| Срок хранения при 6 – 7 °C | 2-3 месяца | 3 месяца | 2-3 месяца | 1.5 месяца | 6-12 месяцев | 6 месяцев |

| Использование | К столу Кулинария | К столу Кулинария | К столу Кулинария | К столу | Кулинария Кондитерское дело | Для жарки Выпечка |

| * ОМЖ - обезвоженный молочный жир** Меняется в зависимости от содержания соли | ||||||

| Источник: Livsmedelsbranschens Utbildningsorgan, Brevskolan, Швеция |

Масло

Масло обычно подразделяют на две категории:

- Сладкосливочное масло (из свежих сливок)

- Кислосливочное масло, приготовленное из бактериально сквашенных сливок

Масло можно также классифицировать в соответствии с содержанием соли: несоленое, соленое и очень соленое.

До начала XIX века масло еще изготавливали из сливок, которые должны были сквашиваться естественным образом. Затем сливки снимали с верхней части молока и сливали в деревянную кадку. Масло изготавливали вручную в маслобойках.

Процесс естественного сквашивания очень чувствительный, и попадание посторонних микроорганизмов часто портит конечный результат.

По мере накопления знаний об охлаждении стало возможным снимать сливки до того, как они прокиснут, и готовить масло из свежих сливок. Постепенно улучшались методы, применяемые в маслоделии, а также качество продукта и экономический выход. В конечном итоге оказалось, что свежие сливки можно сквашивать путем добавления естественным образом сквашенных сливок или кислой пахты. Затем появилась возможность осуществлять созревание сливочного масла в более управляемых условиях.

Изобретение сепаратора (1878 г.) означало, что сливки из молока можно получать быстро и эффективно. Это также послужило началом производства масла в больших масштабах. Вклад в повышение качества продукта и экономию при маслоделии был сделан введением в 1890-е годы пастеризации, использованием чистых культур бактерий в 1890-х и появлением на рубеже веков маслодельной машины.

Современное промышленное производство масла является результатом применения знаний и опыта, полученных за многие годы изучения таких предметов, как санитария производства, бактериальное сквашивание и тепловая обработка, а также быстрого технического прогресса, предоставившего используемое сейчас передовое оборудование.

Производство масла можно осуществлять партиями в маслобойке или непрерывно с помощью современных машин для изготовления масла.

Сладкосливочное и кислосливочное масло

Разброс в составе масла обусловлен особенностями производства его отдельных видов.

Как видно из таблицы 12.3, масло содержит 80 % жира и 16–18 % влаги, в основном в зависимости от того, соленое оно или нет. В масле также изначально содержатся витамины А и D.

Цвет масла меняется в зависимости от содержания каротиноидов, которые составляют от 11 до 50 % общей активности витамина А в молоке. Так как содержание каротиноидов в молоке обычно меняется осенью и весной, цвет масла, произведенного в зимний период, более светлый. В этом контексте можно упомянуть, что масло, приготовленное из сливок молока буйволицы, белого цвета, так как молоко буйволиц не содержит каротиноидов. Масло должно быть плотным и иметь свежий вкус. Содержащаяся влага должна быть диспергирована в виде мелких капель так, чтобы масло выглядело сухим. Масло должно быть однородной консистенции, чтобы его легко было намазывать и чтобы оно быстро таяло во рту.

Кислосливочное масло должно пахнуть диацетилом, а сладкосливочное масло имеет вкус сливок. У сладкого масла допускается наличие слабого привкуса «кипячености».

Масло, изготовленное из сквашенных сливок, имеет ряд преимуществ перед маслом из свежих сливок. Аромат богаче, выход масла выше, и после тепловой обработки снижается риск реинфекции, так как заквасочные культуры подавляют посторонние микроорганизмы.

Однако у кислосливочного масла есть свои недостатки. Пахта от кислосливочного масла имеет гораздо более низкий рН, чем пахта от масла из натуральных сливок, что временами затрудняет ее утилизацию по сравнению со сладкой пахтой. Другим недостатком кислосливочного масла является его высокая чувствительность к дефектам окисления, что придает продукту металлический привкус. Эта тенденция усиливается, если присутствуют хоть малейшие следы меди или другого тяжелого металла, при этом значительно ухудшается химическая стойкость масла.

МАСЛОДЕЛИЕ

Традиционная ручная маслобойка, использовавшаяся раньше для домашнего приготовления масла

Первоначально масло на фермах изготовляли для домашнего использования. В те времена использовали ручную маслобойку, показанную на рис. 12.1. После сбивания и удаления пахты зерна масла собирали в мелкое корыто и вырабатывали вручную до достижения приемлемой сухости и структуры.

Процессы крупномасштабного производства масла включают в себя большое число этапов. На рис. 12.2 схематически показано периодическое производство масла в маслобойках и непрерывное производство в маслодельных машинах. Маслобойки еще используются, но они быстро заменяются машинами для непрерывного производства масла.

Сливки получают как побочный продукт при производстве жидких молочных продуктов или целенаправленным сепарированием из цельного молока на маслозаводе. В первом случае сливки должны быть пастеризованы поставщиком. Хранение и поставка на маслодельный завод должны осуществляться таким образом, чтобы не происходило вторичного обсеменения, аэрации или вспенивания. После процедур приемки, взвешивания и анализа сливки хранятся в танках.

Если сливки производятся на маслодельном заводе, перед сепарацией цельное молоко предварительно нагревают в пастеризаторе до 63 °С. Перед подачей на пастеризационную установку теплые сливки направляют в танк для промежуточного хранения. Описание процесса мягкой обработки сливок см. в главе 8 «Пастеризованные молочные продукты».

Перед перекачиванием на хранение обезжиренное молоко, поступающее из сепаратора, пастеризуют и охлаждают. Вслучае производства кислосливочного масла часть обезжиренного молока следует использовать для приготовления закваски.

Из танка (танков) для промежуточного хранения сливки поступают на пастеризацию при температуре 95 °С или выше. Высокая температура необходима для разрушения ферментов и микроорганизмов, которые могут ухудшать сохраняемость масла.

Уничтожение нежелательных микроорганизмов также необходимо в случае производства кислосливочного масла, так как при этом создаются превосходные условия для развития культуры закваски. Тепловая обработка способствует образованию сильных антиокислителей – сульфгидрильных соединений, которые дополнительно снижают риск окисления.

В линию можно также включить вакуумную деаэрацию, если сливки имеют нежелательный привкус или запах – например, запах лука. Любые ароматические соединения будут связаны с жирами и перейдут в масло, если их не удалить. Вакуумная обработка перед пастеризацией включает в себя предварительный нагрев сливок до нужной температуры, а затем мгновенное охлаждение, в результате высвобождаются все захваченные газы и летучие вещества. После этого сливки возвращаются в пастеризатор для дальнейшей обработки – нагрева, выдержки и охлаждения – перед подачей в танк для вызревания.

В танке для вызревания с рекомендуемым максимальным объемом 30 000 л сливки подвергают обработке согласно температурной программе, которая придаст жиру требуемую кристаллическую структуру при его отвердевании во время охлаждения. Программу выбирают в соответствии с такими факторами, как состав жировой фракции масла, выраженный, например, йодным числом, являющимся мерой содержания ненасыщенных жирных кислот. Обработку можно также модифицировать с целью производства масла с хорошей консистенцией, несмотря на низкое йодное число – например, когда доля ненасыщенных жирных кислот низкая.

Созревание обычно занимает 12–15 часов. Когда это возможно, заквасочные культуры, вырабатывающие кислоту, добавляют перед термообработкой. Количество добавляемой закваски зависит от выбранной температурной программы с учетом йодного числа – см. таблицу 12.4.

Из танка для созревания сливки подают насосом на маслоизготовитель непрерывного действия или в маслобойку; иногда желательно прохождение сливок через пластинчатый теплообменник для получения сливок требуемой температуры. В процессе сбивания масла сливки активно перемешивают, чтобы разбить шарики жира, что приводит к соединению жира в зерна масла. Содержание жира в оставшейся жидкости – пахте – снижается.

Сливки разделяются на две фракции: зерна масла и пахту. При сбивании масла традиционным способом машину останавливают, когда зерна достигают определенного размера, а затем сливают пахту. В машинах с непрерывным процессом маслоделия отвод пахты является непрерывным.

После отвода пахты масло вырабатывают до фазы сплошного жира с фазой тонко диспергированной воды. Общепринятой практикой было промывание масла после сбивания водой для удаления остатков пахты и сухих веществ молока, но в настоящее время это делают редко. При производстве соленого масла партиями соль рассыпают по его поверхности или – при непрерывном производстве – добавляют в виде жидкости в процессе выработки.

После добавления соли обработку масла необходимо продолжить, чтобы обеспечить равномерное распределение соли. Обработка масла также влияет на характеристики, по которым оценивают продукт – аромат, вкус, стойкость, внешний вид и цвет. Готовое масло выгружают на блок упаковки, а оттуда – на хранение в холодильник.

Основные этапы производства кислосливочного масла периодическим и непрерывным способами

Основные температурные программы, адаптированные к значению йодного числа, и рекомендованные объемы закваски (в случае ее использования).

| Иодное число | Температурная программа, °C | Примерная доля. закваски в % |

|---|---|---|

| < 28 | 8 – 21 – 20 | 1 |

| 28-29 | 8 – 21 – 16 | 2-3 |

| 30 – 31 | 8 – 20 – 13 | 5 |

| 32 – 24 | 6 – 19 – 12 | 5 |

| 35 – 37 | 6 – 17 – 11 | 6 |

| 38 – 39 | 6 – 15 – 10 | 7 |

| > 40 | 20 – 8 – 11 | 5 |

СЫРЬЕ

Сливки должны быть хорошего бактериологического качества, без посторонних привкусов и запахов. Йодное число является решающим фактором при выборе параметров производства. Если его не откорректировать, то жир с высоким йодным числом (высокое содержание ненасыщенных жиров) приведет к получению «мажущего» (мягкого) масла. Масло приемлемой консистенции можно получить и из твердого жира (низкое йодное число – не выше 28), и из мягкого жира (йодное число – до 42), меняя в соответствии с йодным числом температуру созревания.

Сливки, содержащие антибиотики или дезинфицирующие средства, непригодны для производства кислосливочного масла. Сливки, в которых посторонние микроорганизмы имели возможность развиться, нельзя использовать в производстве даже после тепловой обработки, вызывающей гибель микроорганизмов. Поэтому соблюдение строгих санитарных правил является неотъемлемой частью всех этапов производственного процесса.

В странах, где доставка сырого молока производится при низких температурах, проблемой является то, что хранение в холодильнике вызывает изменения состава микрофлоры. Доминирующее положение от кисломолочных бактерий переходит к психротрофным микроорганизмам, устойчивым к низким температурам. Они обычно уничтожаются при пастеризации и, следовательно, не влияют на качество масла. Однако некоторые штаммы психротрофных бактерий вырабатывают липолитические ферменты, расщепляющие молочный жир. Эти ферменты способны выдержать температуру выше 100 °С. Следовательно, крайне важно предотвратить развитие психротрофных бактерий. Одним из решений этой проблемы является охлаждение сырья до 2–4 °С сразу по прибытии на молочный завод и его хранение при этой температуре до пастеризации, можно также, и это будет лучшим вариантом, произвести термизацию молока при температуре 63–65 °С в течение 15 секунд и охладить его до 2–4 °С. Пастеризацию следует проводить как можно быстрее, не более чем через 24 часа после получения молока.

Сливки, содержащие антибиотики или дезинфицирующие средства, непригодны для производства кислосливочного масла.

ПАСТЕРИЗАЦИЯ

Сливки пастеризуют при высокой температуре, обычно 95 °С или выше, и, как правило, без выдержки. Тепловая обработка должна обеспечивать отрицательную реакцию на пероксидазу.

Эта жесткая обработка убивает не только патогенные бактерии, но также другие микроорганизмы и ферменты, которые могут снижать качество сохранности продукта. Тепловая обработка не должна быть столь интенсивной, чтобы вызвать появление недостатков, например привкуса перепастеризованных сливок.

ВАКУУМНАЯ ДЕАЭРАЦИЯ

При необходимости любые нежелательные летучие вещества, влияющие на запах, можно удалить с помощью вакуумной обработки. Сначала сливки нагревают до 78 °С, а затем подают в вакуумную камеру, давление в которой вызывает кипение при температуре 62 °С. Понижение давления приводит к выделению летучих ароматических соединений в газообразном виде при мгновенном охлаждении сливок. После этой обработки сливки возвращают в теплообменник для пастеризации и охлаждения, а затем направляют в танк для созревания.

Несвойственный продукту запах лука является часто встречающимся пороком сырья летом, когда в полях растут различные луковичные растения. Иногда во избежание сильных посторонних запахов необходима сортировка сливок.

Вакуумная деаэрация рекомендуется, когда у сливок есть сильный дефект вкуса или запаха, такой как запах лука. Вакуумная обработка оказывает неблагоприятное влияние на выход и консистенцию масла.

БАКТЕРИАЛЬНОЕ СКВАШИВАНИЕ

ПРИГОТОВЛЕНИЕ ЗАКВАСОК

Культуры бактерий для производства кислосливочного масла получают, как описано в главе 10 «Заквасочные культуры и их производство». Добавление кисломолочных бактерий придает маслу сильный аромат, и при этом также повышается выход масла.

Заквасочные культуры могут быть LD или L типа, это означает, что они содержат ароматизирующие бактерии Str. diacetylactis (Cit + Lactococci) и Leuc. citrovorum (Leuconostoc mesenteroides ssp. cremoris) или только последний тип.

В LD культурах доля Str. diacetylactis может колебаться от 0,6 до 13 %, а доля Leuc. citrovorum от 0,3 до 5,9 % от общего числа бактерий. Долевое соотношение между ароматообразующими бактериями регулируется преобладающими условиями роста.

Молочная кислота, диацетил и уксусная кислота являются наиболее важными ароматообразующими веществами, вырабатываемыми бактериями. Производство наиболее важного ароматического вещества для масла, диацетила, зависит от наличия кислорода.

Закваски должны быть активными, обеспечивающими быстрый рост бактерий и нарастание кислотности. При этом будет получено большое количество бактерий (приблизительно 1 000 миллионов бактерий в 1 мл материнской закваски). Закваска, вносимая в количестве 1 %, после сквашивания сырья в течение 7 часов при температуре 20 °С вызывает нарастание кислотности до 12 °SH и до 18–20 °SH через 10 часов. Закваска должна быть сбалансирована. Важно, чтобы образование кислоты и ароматообразующих соединений и последующее снижение количества диацетила находились в правильном соотношении.

Обезжиренное молоко используется в основном в качестве субстрата или питательной среды для заквасочных культур, так как в заквасках, выращенных на обезжиренном молоке, легче обнаружить вкусовые нарушения. Молоко необходимо пастеризовать при температуре 90–95 °С в течение 15–30 минут. Развитие процесса образования кислоты и ароматообразующих соединений в культурах LD показано на рис. 12.3.

Для первого этапа роста характерно медленное производство кислоты. На этом этапе сбраживание лимонной кислоты и выход диацетила относительно невысоки. Выработка кислоты быстро ускоряется на следующем этапе, так как сбраживание лимонной кислоты приводит к образованию диацетила. Большая часть диацетила восстанавливается ароматообразующими бактериями до ацетоина и 2,3-бутандиола.

Когда производство кислоты замедляется, восстановление диацетила снижается, и его содержание более или менее стабилизируется. По окончании фазы нарастания кислотности закваска входит в фазу формирования сгустка. Характеристики этой фазы включают в себя очень медленное нарастание кислотности и восстановление диацетила до безвкусных веществ с помощью ароматообразующих бактерий.

ssp - биологический вид (новое название микроорганизмов - см. также Таблицу 10.1 в главе 10)

Образование ароматических соединений в обезжиренном молоке при температуре 20 °С и дозе внесенной LD культуры 1 %

СКВАШИВАНИЕ СЛИВОК

Сквашивание сливок и термообработка, которая приводит к образованию кристаллической структуры жира, необходимой для оптимальной консистенции масла, происходят одновременно в танках для сквашивания. Обычно это танки с изолированными стенками из нержавеющей стали и охлаждающей или подогревающей средой, циркулирующей между стенками. Они оборудованы реверсными рамными мешалками, которые обеспечивают эффективное перемешивание, даже когда сливки коагулировали. И нагрев, и охлаждение происходят очень медленно, со сглаженной температурной характеристикой, которая предпочтительна для получения требуемой консистенции.

Перед перекачиванием в танк для сквашивания производственная закваска должна быть хорошо перемешана. Часто закваску вводят в танк до сливок. Некоторые производители, однако, предпочитают добавлять закваску в потоке. В обоих случаях производственную закваску тщательно перемешивают со сливками.

Для того чтобы масло приобрело требуемую консистенцию, сливки необходимо подвергнуть термообработке. Программа термообработки зависит от йодного числа сливок. Температура фазы нарастания кислотности также будет определяться этой программой, как и образование сгустка, начинающееся в то же время. Можно изменить температурную программу, определяющую консистенцию, так чтобы она соответствовала культуре закваски. Количество производственной закваски, вносимой в сливки, должно определяться

на основании температурной программы для обработки, как показано в таблице 12.4. Ее пропорция должна соответствовать температурам нарастания кислотности и вызревания, а также длительности обеих фаз. Доза производственной закваски может составлять от 1 до 7 % от количества сливок. Нижнее значение относится ктемпературе 21 °С, при которой осуществляется промежуточное хранение сливок с высоким содержанием твердого жира (низкое йодное число); самое высокое значение – для сливок с высоким содержанием мягкого жира, которые хранятся при температуре 15–16 °С. Процесс сквашивания должен быть завершен с окончанием термообработки, затем сливки поступают на сбивание. Кислотность нежирной части (плазмы) сливок должна составлять приблизительно 36 °SH.

Доза производственной закваски может составлять от 1 до 7 % от количества сливок обычно в зависимости от температуры инкубации.

ТЕРМООБРАБОТКА

Перед сбиванием сливки проходят программу термообработки, которая позволяет контролировать кристаллизацию жира так, чтобы масло имело нужную консистенцию. Консистенция масла является одной из наиболее важных характеристик качества, прямой и косвенной, так как она влияет на другие характеристики – главным образом на вкус и аромат. Консистенция представляет собой сложное понятие, включающее в себя такие свойства, как твердость, вязкость, пластичность и способность к намазыванию.

Жирные кислоты молочного жира были описаны в главе 2 «Биохимия молока». Относительное количество жирных кислот с высокой температурой плавления определяет, будет ли жир твердым или мягким. Мягкий жир имеет высокое содержание жирных кислот с низкой температурой плавления, и при комнатной температуре преобладает большая фаза жидкого жира, т. е. отношение жидкого к твердому жиру велико. С другой стороны, в твердом жире отношение жидкого жира к твердому низкое.

В маслоделии если сливки всегда подвергаются одной и той же термообработке, консистенцию масла будет определять химический состав молочного жира. Мягкий молочный жир даст в результате мягкое пластичное масло, в то время как масло из твердого молочного жира будет твердым и непластичным. Консистенцию масла можно оптимизировать, если изменить термообработку в соответствии с йодным числом жира. Термообработка до некоторой степени регулирует твердость жира – это основной фактор, определяющий консистенцию масла.

КРИСТАЛЛИЗАЦИЯ ЖИРОВОЙ ФРАКЦИИ МАСЛА

После пастеризации жир в жировых шариках находится в жидкой форме. Когда сливки охлаждают до температуры ниже 40 °С, жир начинает кристаллизоваться. Если охлаждение постепенное, различные жиры будут кристаллизоваться при разных температурах в зависимости от их точки плавления. Это было бы преимуществом, так как этот тип охлаждения должен приводить к минимальному содержанию твердого жира – затем можно было бы приготовить мягкое масло из сливок, содержащих твердый молочный жир с низкими значениями йодного числа. Ход кристаллизации 40 % сливок описан в главе 8 «Пастеризованные молочные продукты».

Образование кристаллов во время постепенного охлаждения является очень медленным, и процесс кристаллизации может занимать несколько дней. Это опасно с точки зрения развития микроорганизмов, активно растущих при этих температурах. Это также было бы непрактично и по экономическим соображениям.

Методом ускорения процесса кристаллизации является резкое охлаждение сливок до низкой температуры, когда образование кристаллов происходит очень быстро. Недостатком этого метода является то, что триглицериды с низкой точкой плавления оказываются «захваченными» в те же самые кристаллы, что приводит к образованию смешанных кристаллов. Если не принимать меры, то будет кристаллизована большая доля жира. Отношение жидкого к твердому жиру будет низким, и масло, изготовленное из таких сливок, будет твердым.

Этого можно избежать, если сливки осторожно нагреть до высокой температуры, для того чтобы выплавить триглицериды с низкой температурой плавления из кристаллов. Расплавленный жир затем кристаллизуется повторно при несколько более низкойтемпературе, что приводит к более высокой доле «чистых» кристаллов и низкой доле смешанных кристаллов. В результате будет получено более высокое отношение жидкой фазы к твердой и, таким образом, более мягкий жир.

Очевидно, что количество смешанных кристаллов, а значит и отношение жидкого жира к твердому, можно контролировать до некоторой степени, выбрав определенную температуру нагрева, при которой кристаллы жира расплавляются после охлаждения и кристаллизации, а также температуру повторной кристаллизации. Эти температуры выбирают в соответствии с твердостью (йодным числом) жира.

Существует несколько методов для измерения отношения жидкого жира к твердому в образце. Тестирование с помощью импульсного спектрометра ЯМР является очень быстрым и точным методом. Этот метод основан на том факте, что протоны (ядра водорода) в жире имеют различные магнитные свойства в соответствии с тем, находится ли жир в жидком или твердом состоянии.

В таблице 12.4 приведены примеры программ для различных значений йодного числа. Первая температура – та, до которой сливки охлаждают после пастеризации, второе значение – для нагревания/сквашивания и третье значение – для созревания.

Быстрое охлаждение сливок до низкой температуры ускоряет процесс кристаллизации.

ТЕРМООБРАБОТКА ТВЕРДОГО ЖИРА

Для оптимальной консистенции при низком йодном числе, т. е. когда молочный жир содержит больше насыщенных жирных кислот, количество «чистого» жира должно быть максимальным для повышения отношения жидкого к твердому жиру в сливках. Благодаря этому фаза жидкого жира в жировых шариках затем станет максимальной, и большая ее часть может быть выдавлена во время сбивания и выработки масла, что приводит к получению масла с повышенным содержанием сплошной фазы жидкого жира и минимальной твердой фазой.

Обработка, необходимая для достижения этого результата, включает в себя:

- Быстрое охлаждение приблизительно до 8°С и выдержка при этой температуре в течение 2 часов.

- Мягкий нагрев до 20-21°С и выдержку при этой температуре в течение не менее 2 часов. Для нагрева используется вода с температурой не более 27°С

- Охлаждение приблизительно до 16°С, а затем до температуры сбивания

Охлаждение приблизительно до температуры 8 °С приводит к началу образования смешанных кристаллов, которые связывают жир из сплошной жидкой фазы.

Когда сливки постепенно нагревают до температуры 20–21 °C, большая часть смешанных кристаллов расплавляется, остаются только «чистые» кристаллы жира с высокой температурой плавления. Во время периода хранения при температуре 20–21 °С расплавленные кристаллы жира начинают повторно кристаллизоваться, образуя теперь «чистые» кристаллы.

Через 1–2 часа жир с более высокой температурой плавления начинает кристаллизоваться повторно. Когда температура снижается приблизительно до 16 °С, расплавленный жир продолжает кристаллизоваться и образовывать «чистые» кристаллы. Во время периода выдержки при 16 °С, весь жир с точкой плавления 16 °С и выше будет кристаллизоваться. Обработка вызывает образование «чистых» кристаллов жира с высокой точкой плавления и,таким образом снижает количество смешанных кристаллов. При этом отношение жидкого жира ктвердому возрастает, и, следовательно, изготовленное из этих сливок масло будет мягче.

ТЕРМООБРАБОТКА ЖИРА СРЕДНЕЙ ТВЕРДОСТИ

С ростом йодного числа постепенный нагрев прекращается при более низкой температуре. Будет образовываться большее число смешанных кристаллов, поглощающих больше жидкого жира, чем в случае программы для твердого жира. Для значений йодного числа до 39 температура нагрева может быть достаточно низкой – до 15 °С.

Время сквашивания при более низких температурах увеличивается.

ТЕРМООБРАБОТКА ОЧЕНЬ МЯГКОГО ЖИРА

«Летний» метод обработки используется в случае, если йодное число выше 39–40. После пастеризации сливки охлаждают до температуры 20 °С, после чего их сквашивают при этой температуре в течение 5 часов. Их охлаждают, как только кислотность достигла 22 °SH. Сливки охлаждают приблизительно до 8 °С, если йодное число равно примерно 39–40, и до 6 °С, если оно составляет 41 и выше. Обычно считается, что температура сквашивания ниже 20 °С приведет к получению мягкого масла. То же самое относится к более высоким температурам охлаждения после сквашивания.

Сбивание

Маслобойка периодического действия

ПЕРИОДИЧЕСКОЕ ПРОИЗВОДСТВО

Масло сбивают после термообработки и сквашивания (если оно применяется). Традиционно масло изготовляют в цилиндрических, конических, кубических или тетраэдральных маслобойках с регулируемой скоростью. Внутри маслобойки установлены аксиальные полоски и лопасти. Соотношение формы, устройства и размера лопастей и скорости работы маслобойки являются факторами, которые сильно влияют на конечный продукт. Современные маслобойки имеют диапазон скоростей, который позволяет выбрать наиболее подходящую скорость работы для получения требуемых параметров масла.

За последние годы размеры маслобоек значительно выросли. На крупных централизованных маслодельных заводах используют маслобойки мощностью 8 000–12 000 литров.

Перед подачей на маслобойку сливки перемешивают и регулируют температуру. Обычно маслобойка заполняется на 40–50 %, чтобы обеспечить место для вспенивания.

ОБРАЗОВАНИЕ МАСЛА

Шарики масла в сливках содержат как кристаллизовавшийся, так и жидкий жир (жидкая фракция масла). Кристаллы жира структурированны до определенной степени, так что они образуют оболочку (пусть и слабую), напоминающую мембрану на шарике жира.

При перемешивании сливок появляются большие пузыри, стабилизированные белком. Будучи поверхностно-активными, мембраны шариков жира притягиваются к поверхности раздела сред воздух/вода, и жировые шарики концентрируются в пене.

По мере продолжения перемешивания содержание воды в пузырьках снижается, размеры пузырьков уменьшаются, пена становится компактнее, и, как следствие, давление на жировые шарики увеличивается. Это приводит к тому, что некоторая часть жидкого жира выдавливается из шариков жира, а некоторые мембраны разрываются.

Жидкий жир, который также содержит кристаллы жира, покрывает тонким слоем поверхности пузырьков и жировых шариков. По мере того как пузырьки уплотняются, жидкий жир выдавливается; пена становится настолько нестабильной, что опадает. Жировые шарики сгущаются, образуют масляные зерна. Первые зерна невидимы глазом, но они быстро увеличиваются по мере продолжения выработки.

ВЫХОД ПРИ СБИВАНИИ

Выход при сбивании является мерой того, сколько жира в сливках было преобразовано в масло. Его выражают в виде процентной доли жира, оставшегося в пахте, по отношению ко всему жиру в сливках. Например, выход сбивания 0,50 означает, что 0,5 % сливочного жира осталось в пахте и 99,5 % перешло в масло. Выход при сбивании считается приемлемым, если данная величина меньше 0,70.

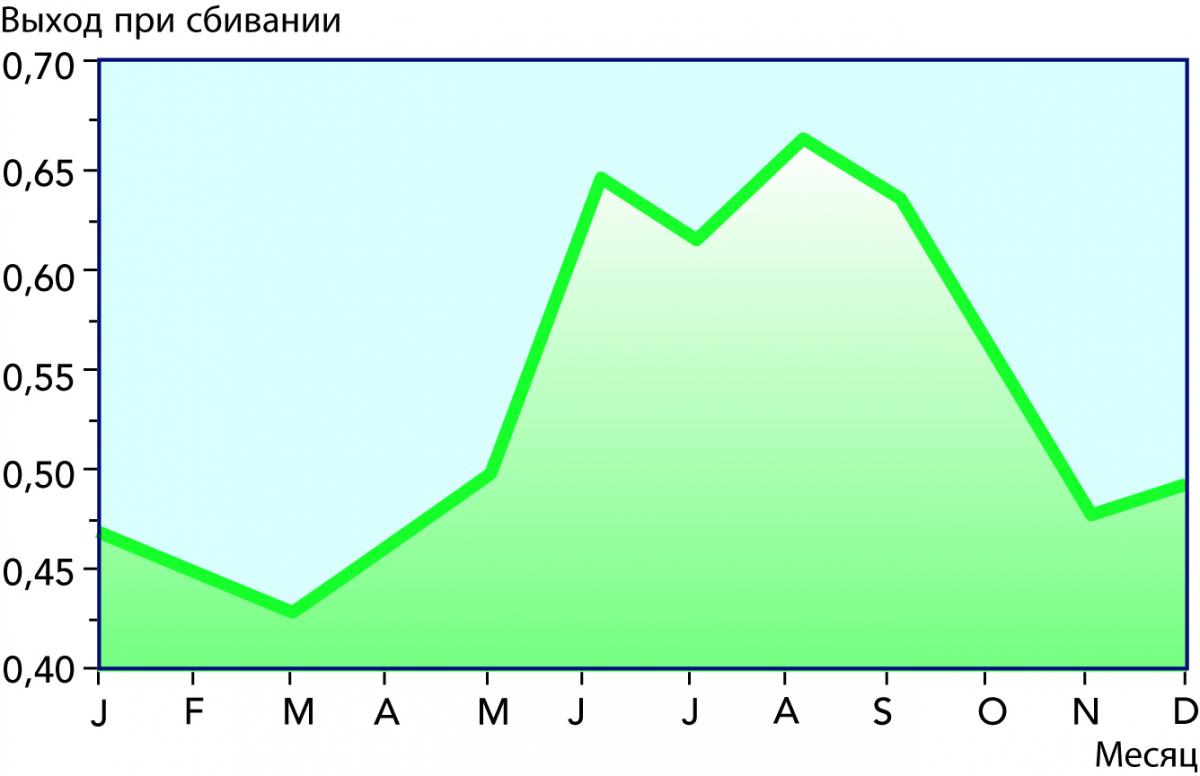

Из графика, показанного на рис. 12.5, видно, как может меняться выход при сбивании в течение года. Самое высокое содержание жира в пахте наблюдается летом.

Изменение выхода при сбивании в течение года (Швеция)

ФОРМИРОВАНИЕ МАСЛА

Формирование проводят после удаления пахты. Зерна масла сжимают и сдавливают для удаления влаги, содержащейся между ними. Шарики жира подвергают воздействию высокого давления, и жидкий жир вместе с кристаллами жира выдавливаются. В оставшейся массе жира (в конечном итоге, непрерывная фаза) во время выработки влага становится мелко диспергированной, при этом выработка продолжается до тех пор, пока не будет получено требуемое содержание влаги. Готовое масло должно быть сухим, т. е. водная фаза должна быть очень тонко диспергирована. Капельки воды не должны быть видимы невооруженным глазом.

Во время формирования содержание влаги следует регулярно проверять, чтобы оно соответствовало требованиям, предъявляемым к готовому маслу.

ВАКУУМНОЕ ФОРМИРОВАНИЕ

Формирование при пониженном давлении воздуха является часто применяемым способом. В результате получают масло, которое содержит меньше воздуха, и, следовательно, несколько тверже обычного. В масле после вакуумной выработки содержание воздуха составляет приблизительно 1 % объема по сравнению с 5–7 % для обычного масла.

НЕПРЕРЫВНОЕ ПРОИЗВОДСТВО

Методы непрерывного производства масла были введены в практику в конце XIX столетия, но их применение было весьма ограниченным. Работа возобновилась в 1940-е годы, в результате чего были разработаны три различные технологии, которые основаны на традиционных методах: сбивании, центрифугировании и концентрации или эмульгирования. Одним из этих процессов, основанных на обычном сбивании, был метод Фритца (Fritz). В настоящее время он преобладает в Западной Европе. В машинах, разработанных на этом методе, масло вырабатывается более или менее так же, как и при традиционном методе. Масло, в основном, то же, за исключением того, что оно матовое и плотное в результате однородного и мелкого диспергирования влаги.

ПРОЦЕСС ПРОИЗВОДСТВА

Сливки готовят тем же способом, что и для обычного сбивания, после чего непрерывно подают их из баков для созревания в маслоизготовитель.

На рис. 12.6 и 12.7 показан вид маслоизготовителя в разрезе. Сначала сливки поступают в барабан для сбивания с двойным охлаждением (1), снабженный лопастями, приводимыми в действие двигателем с изменяемой скоростью.

В барабане происходит быстрое преобразование, и когда оно завершается, зерна масла и пахта проходят в секцию сепарации (2), называемую также первой секцией выработки, где масло отделяется от пахты. При продвижении происходит первое промывание зерен масла охлажденной повторно циркулирующей пахтой. Секция сепарации снабжена шнековым конвейером, начинающим формирование масла во время подачи его на следующий этап.

По мере выхода из секции сепарации масло проходит через конический канал и перфорированную пластину, секцию выжимки-сушки (3), где удаляется вся оставшаяся пахта. Затем зерна масла поступают во вторую секцию формирования (4). Каждая из секций формирования снабжена своим собственным электродвигателем, так что для получения оптимальных результатов они могут функционировать при различных скоростях. Обычно первый шнек вращается со скоростью, в два раза превышающей скорость шнека второй секции.

После последнего этапа формирования в инжекционной камере (5) с помощью инжектора, работающего под высоким давлением, можно добавить соль.

Следующая секция, секция вакуумного формирования (6), присоединена к вакуумному насосу. В этой секции можно снизить содержание воздуха в масле до того же уровня, что и у масла, сбиваемого традиционным способом.

Заключительная секция выработки (7) подразделяется на четыре небольшие секции, каждая из которых отделена от прилегающей секции перфорированной пластиной. Для оптимизации обработки масла используются пластины с отверстиями разного размера и крыльчатки различной формы. В первой из этих трех малых секций имеется инжектор для окончательной регулировки содержания влаги в масле. После регулировки содержание влаги в масле может изменяться не более чем на ~0,1 %, обеспечивая сохранение тех же самых характеристик масла.

К отверстию на выходе машины можно присоединить датчики (8) содержания влаги, содержания соли, плотности и температуры. Сигналы от этих устройств можно использовать для автоматического контроля данных параметров.

Готовое масло выгружается из концевой насадки непрерывно в контейнер для масла, чтобы в дальнейшем отправить его на упаковочные машины.

Имеются машины для непрерывного производства масла производительностью 200–5 000 кг масла в час из сквашенных сливок и 200–10 000 кг масла в час из свежих сливок.

Маслопроизводитель непрерывного действия

5. Барабан для сбивания

6. Секция сепарации

7. Секция уплотнения-сушки

8. Вторая секция формирования

Секция вакуумного формирования5. Секция инжекции6. Секция вакуумного формирования7. Этап заключительного формирования8. Блок регулировки влажности

Новые тенденции и перспективы для продуктов на основе желтого жира

Еще на рубеже веков общепринятая модель потребления пищевого жира сдвинулась от масла к маргарину. В 80-е годы также четко обозначилась тенденция употребления продуктов со сниженным или низким содержанием жиров.

Эти изменения в привычках потребителя можно объяснить возросшим потреблением готовых продуктов и ростом заботы о собственном здоровье.

Как уже отмечалось, начало этому было положено в конце 70-х, когда на рынке появились некоторые новые продукты на основе желтого жира. Общим преимуществом, на которое они претендовали, было то, что их легко было намазывать при температуре хранения в холодильнике, кроме того, некоторые из них были специально разработаны для удовлетворения возрастающей потребности в продуктах с низким содержанием жиров без потери вкуса масла. Двумя примерами из Швеции, где они в настоящее время прочно обосновались на рынке, являются «Бреготт» (Bregott) и «Лятт и Лагом» (Lätt & Lagom).

Имеется четкая тенденция потребления продуктов со сниженным и низким содержанием жиров.

БРЕГОТТ

«Бреготт» – это паста с массовой долей жира 80 %, из которых 70–80 % – молочного жира и 20–30 % – жидкого растительного масла, такого как соевое или рапсовое. Метод производства продукта такой же, как у масла.

Так как «Бреготт» содержит растительное масло, его относят к маргарину. «Бреготт» также можно использовать в кулинарии.

ЛЭТТ И ЛАГОМ

«Лятт и Лагом» обычно в Швеции классифицируют как «мягкий» маргарин (стандарт IDF предлагает это обозначение или «смесь с низким содержанием жиров») – это означает, что содержание жира должно составлять от 39 до 41 грамма на 100 граммов продукта. Этот тип молочной пасты также называют минарином.

Продукт предназначен к использованию исключительно в качестве пасты. Его нельзя использовать в кулинарии или хлебопечении и, конечно, для жарки с учетом высокого содержания в нем белков. Процесс производства фактически аналогичен производству маргарина.

Молочный жир или, строго говоря, обезвоженный молочный жир (ОМЖ) и соевое или рапсовое масло смешивают в пропорции, определяемой требованием хорошего намазывания при температуре хранения в холодильнике. После смешивания добавляют соответствующее количество водной фазы, также содержащей белок, полученный из обычной сквашенной пахты. Всю смесь пастеризуют в пластинчатом теплообменнике, а затем подвергают заключительному охлаждению во время формирования в специальных скребковых охладителях и роторах с лопастями.

Присутствие ОМЖ и белка пахты придает продукту аромат масла.

В других странах много схожих продуктов. Их общими качествами являются пониженное содержание жиров, обогащение витаминами и часто наличие растительных масел, которые являются источником полиненасыщенных жирных кислот. Используя современные технологии, можно получать продукты с требуемыми физическими и диетическими свойствами.

Линия производства намазываемых смесей

Этот процесс соединяет два известных этапа производства: концентрацию сливок и кристаллизацию, совмещенную с инверсией фазы.

Сливки обычно концентрируют до содержания жира 75–82 % в герметичном сепараторе, где тяжелой фазой является обезжиренное молоко, называемое в данном случае также пахтой, которое содержит меньше жира, чем пахта, полученная при традиционном способе производства масла. Во многих случаях обезжиренное молоко имеет более высокую ценность как побочный продукт, чем пахта.

Для производства молочных паст с содержанием жира от 40 до 60 % концентрированные сливки с содержанием жира приблизительно 75–80 % перед обработкой разбавляют водой, что дает более низкое содержание белков и лактозы. Когда обрабатывают сливки с тем же самым содержанием жира, что и у конечного продукта, более высокое содержание белков и лактозы портит вкус пасты.

Дополнительным преимуществом использования концентрированных сливок в качестве основы для продуктов с низким содержанием жиров является то, что не требуется дополнительного эмульгатора, так как в сливках присутствуют естественные эмульгаторы молока.

ПРОИЗВОДСТВЕННАЯ ЛИНИЯ

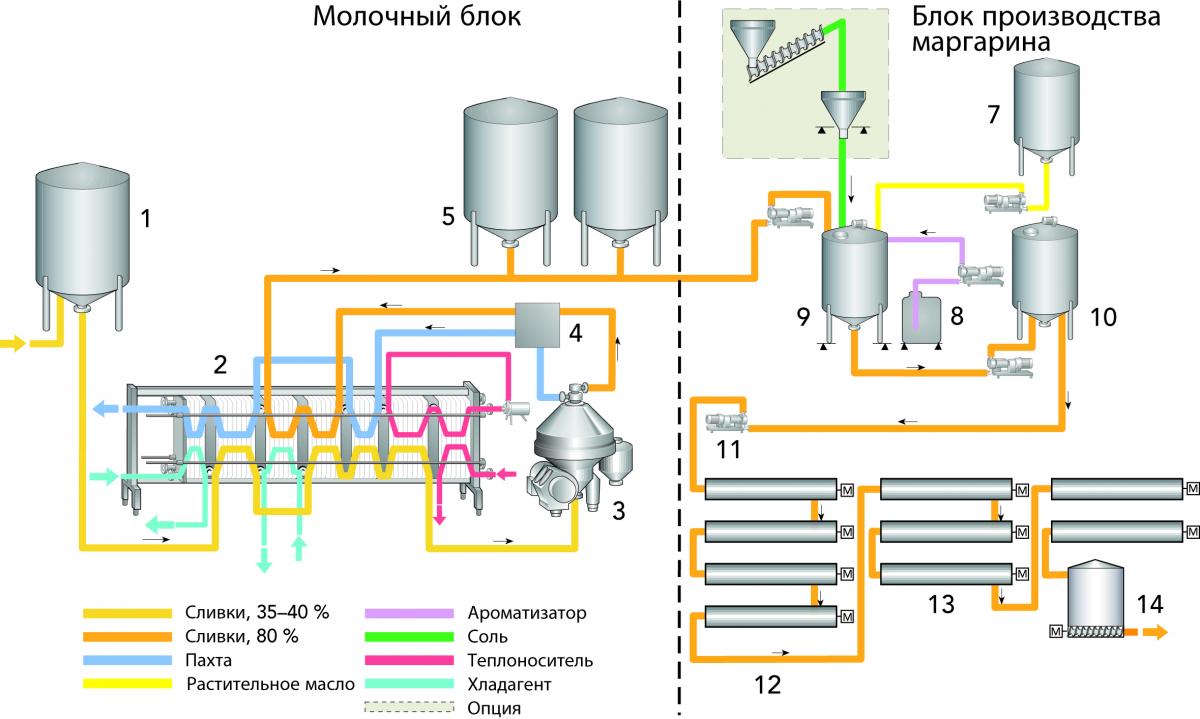

Производственная линия сконструирована вокруг двух блоков:

- Стандартный "молочный" блок с концентрированием сливок, пастеризацией и охлаждением

- Стандартный "маргариновый" блок с приготовлением смеси и инверсией фазы, за которым следуют формирование и охлаждение

Такая производственная линия показана на рис. 12.8.

Молочный блок (слева от пунктирной линии на рис. 12.8)

Технологический процесс начинается с пастеризованных сливок с содержанием жира от 35 до 40 %. Так как сливки могут поступить с другого маслодельного завода или внутреннего танка для хранения сливок, их температура должна быть повышена до 60–70 °С, перед тем как они попадут в концентратор – герметичную центробежную машину. Степень концентрации, т. е. содержание жира всливках, автоматически контролируется устройством для непрерывной нормализации, описанным в главе 6.2. Может быть получено содержание жира до 82 % (а по специальному заказу и до 84 %, но это приводит к повышенному расходу жира – более 10 % в обезжиренной фазе). После нормализации по жиру сливки охлаждают до температуры 18–20 °С, а затем направляют в танк для выдержки/предварительной кристаллизации.

Маргариновый блок (справа от пунктирной линии на рис. 12.8)

Эта часть производственной линии начинается с устройства дозирования, где готовится продуктовая смесь. Различные ингредиенты смешивают вместе в соответствии с рецептурой конкретного продукта. Таким образом концентрированные сливки смешивают с соответствующими объемами растительного масла, соли и водной фазы, причем в указанном порядке. После тщательного перемешивания смесь перекачивают в танк для промежуточного хранения (10). Затем можно готовить следующую партию.

Процесс является непрерывным от промежуточного танка, из которого смесь продукта подается насосом под высоким давлением (11). Затем ее подают в скребковые охладители (12), где происходит инверсия фазы. Перед заключительным охлаждением пасту хранят и обрабатывают на роторах с лопастями (13). После стадии заключительного охлаждения продукт поступает в контейнер для хранения (14), из которого его перекачивают в фасовочную машину, часто в машину для наполнения пластмассовых коробочек.

Весь технологический процесс управляется компьютером контроля процесса и компьютером контроля рецептуры.

Производственная линия для выработки масла и молочных паст. Маргариновый блок

Молочный блок

Упаковка

В основном, транспортировка масла или молочной пасты из технологического оборудования на упаковочные машины осуществляется тремя методами:

- Продукт выгружают в контейнер со шнековым конвейером на дне. Конвейер подает продукт в упаковочную машину.

- Продукт перекачивают непосредственно в упаковочную машину.

- Перенос посредством тележек, заполненных продуктом. Часто тележки снабжены шнековыми конвейерами. Возможно также сочетание этих методов.

Масло можно упаковывать в оптовые упаковки массой более 5 кг и в пачки от 10 г до 5 кг. В зависимости от типа упаковки используются различные типы машин. Машины обычно полностью автоматизированы, и обе машины – и дозатор, и упаковочную – часто можно перенастраивать на упаковку разных объемов, например, с 250 г на 500 г или с 10 г на 15 г.

Оберточный материал должен быть жиростойким и непроницаемым для света, ароматообразующих соединений. Он должен быть непроницаемым и для влаги, в противном случае поверхность масла высохнет, и внешние слои станут более желтыми, чем остальное масло.

Масло обычно заворачивают в алюминиевую фольгу. Пергаментная бумага, некогда самый широко распространенный оберточный материал, еще используется, но уже в большой степени заменена алюминиевой фольгой, которая гораздо менее проницаема.

После завертывания упаковки в виде кусков или брикетов поступают на машину для упаковки в картонные коробки, которые затем загружают на поддоны и транспортируют в холодильную камеру.

На рис. 12.2 показана транспортировка масла со сбивающего оборудования на упаковочные машины. Молочные смеси и пасты упаковывают, в основном, в пластмассовые коробочки емкостью от 250 до 600 граммов.

Холодильная камера

Для сохранения консистенции и внешнего вида масло, молочные смеси и пасты после упаковки следует помещать в холодильник и хранить при температуре +5 °С.

Другие методы маслоделия

Было сделано много попыток разработать новые способы производства масла, не обладающего нежелательными характеристиками. В одном из этих методов – методе NIZO (Нидерланды) – в качестве сырья используются свежие сливки. Одним из достоинств метода NIZO является то, что сладкую пахту легче утилизировать.

В этом процессе зерна сладкого масла после сбивания смешиваются с высокоароматической закваской и концентрированным заквасочным пермеатом, который фактически является раствором молочной кислоты.

Высокоароматическая закваска готовится с использованием обезжиренного молока с высоким содержанием сухого вещества, например полученного выпариванием или добавлением СОМ. Для приготовления заквасочного пермеата сыворотка с частично удаленной лактозой заквашивается при помощи Lactobacillus helveticus. После ферментации жидкость проходит ультрафильтрацию, и производится дальнейшая концентрация пермеата с помощью выпаривания для получения концентрации молочной кислоты, равной примерно 16 %.

Высокоароматическая закваска затем смешивается с заквасочным пермеатом, и смесь подвергается аэрации для стимулирования выработки диацетила. Для окончательного процесса производства масла используются два типа культур для приготовления двух типов закваски.

Закваска 1 (высокоароматическая) смешивается с пермеатом и аэрируется.

Закваска 2 инкубируется традиционным способом. Обе закваски взаимодействуют с зернами масла в процессе приготовления масла.

В результате, можно получить ароматное масло, которое также устойчиво к самоокислению.

Весьма вероятно, чтоесли испытания, проводимыевнастоящее время, оправдаютожидания, то в будущем будут внедрены похожие методы. Однако еще есть некоторые препятствия. Эти методы нельзя использовать в странах, где добавление посторонних веществ (молочная кислота) в молочные продукты запрещено.