ПРОЕКТИРОВАНИЕ ТЕХНОЛОГИЧЕСКОЙ ЛИНИИ

На молочном заводе сырое молоко проходит несколько стадий обработки на различных типах технологического оборудования, прежде чем поступит к потребителю в виде готового продукта. Производственный процесс обычно происходит непрерывно в замкнутой линии, основные элементы которой соединены между собой системой трубопроводов. Вид применяемой обработки и схема процесса зависят от вида конечного продукта.

Процесс, описанный в данной главе, это процесс общей пастеризации молока. Он является базовой операцией переработки молока и представляет собой важный этап предварительной обработки в цепи технологических процессов на молочном заводе, таких как производство сыра и кисломолочных продуктов. Целью является представление хода рассуждений инженера- проектировщика при проектировании установки для пастеризации цельного молока.

Основы проектирования технологического процесса

Имеется множество аспектов, которые необходимо принимать во внимание при проектировании технологической линии. Они могут меняться, усложняться, что предъявляет серьезныетребованияклицам, ответственнымзапредварительноепроектирование. Техническая реализация проекта всегда является компромиссом между различными требованиями:

- связанными с продукцией – относящимися к сырью, его обработке и качеству конечного продукта;

- связанными с технологией – относящимися к производительности завода, выбору элементов и их совместимости, степени управления процессом, доступности теплоносителей и хладагентов, очистке технологического оборудования и т. д.;

- экономическими – чтобы полные издержки производства товара требуемого качества были минимальными;

- юридическими – требованиями законодательства к параметрам процесса, а также выбору компонентов и системных решений.

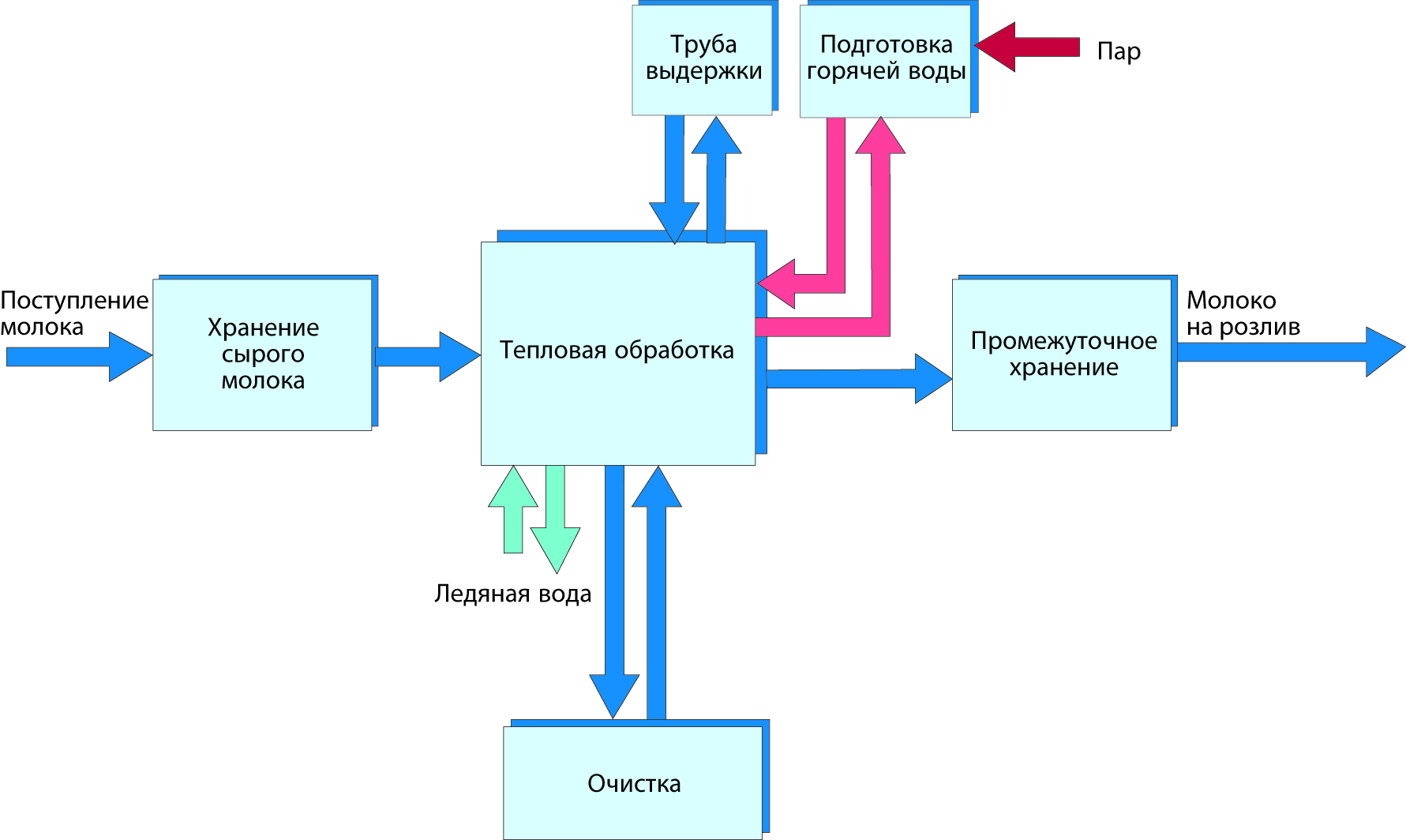

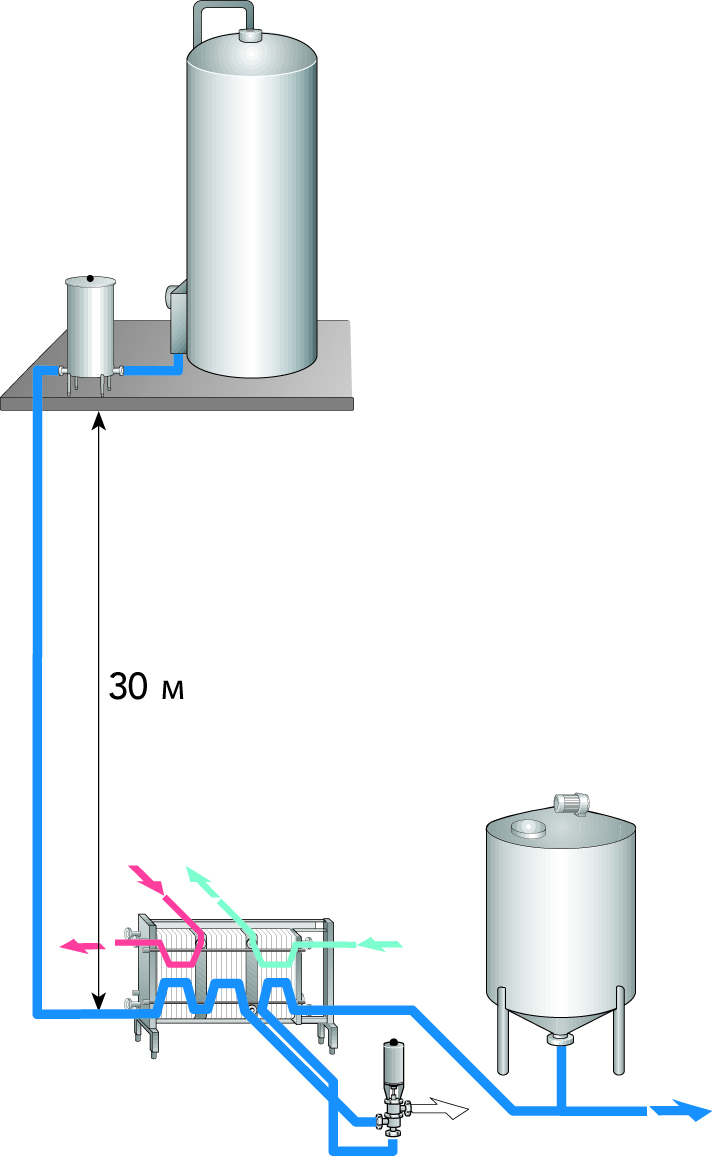

На рис. 7.1 представлена технологическая схема производства питьевого молока, включающая тепловую обработку – пастеризацию цельного молока.

Некоторые юридические требования

В большинстве стран, где из молока вырабатывается широкий ряд молочных продуктов, законом установлены определенные требования для защиты потребителей от заражения патогенными микроорганизмами через молочные продукты. Формулировки и рекомендации могут различаться, но группа приведенных ниже требований охватывает большинство из обычно предъявляемых:

- Тепловая обработка. Молоко должно подвергаться тепловой обработке таким образом, чтобы все патогенные микроорганизмы погибли. Минимальная температура и время выдержки должны составлять 15 секунд при 72 °С.

- Регистрация. Температура нагрева должна регистрироваться автоматически, а записи должны сохраняться в течение предписанного периода времени.

- Очистка перед тепловой обработкой. Так как молоко часто содержит твердые частицы, такие как частицы грязи, лейкоциты (белые кровяные тельца) и соматические клетки (ткани вымени), его необходимо очистить. Поскольку пастеризация наименее эффективна, если микроорганизмы защищены хлопьями и частицами, присутствующими в молоке, то очистка должна осуществляться перед нагреванием. Молоко может быть очищено с помощью фильтров или, что наиболее эффективно, сепараторов-молокоочистителей.

- Предупреждение повторного бактериального обсеменения. Теплообменники должны рассчитываться таким образом, чтобы обеспечивать более высокое давление со стороны потока пастеризованного молока по сравнению с непастеризованным молоком и сервисными средами. Если в теплообменнике происходит утечка, пастеризованное молоко может попасть в сырое молоко или охлаждающую жидкость, но не наоборот. Для обеспечения этого требования часто необходим вспомогательный насос, создающий разницу давлений, причем в некоторых странах его присутствие обязательно.

В случае падения температуры пастеризованного продукта вследствие временного дефицита нагревающей среды в состав установки должен быть включен клапан обратного потока для возврата недостаточно прогретого молока в уравнительный резервуар.

В соответствии с предписаниями, установленными странами Европейского сообщества, оборудование для тепловой обработки должно быть одобрено или разрешено к применению компетентными органами и снабжено по крайней мере следующим:

• автоматическим регулятором температуры;

• регистрирующим термометром;

• автоматическим предохранительным устройством для предотвращения недостаточного нагрева;

• соответствующей системой, предохраняющей от смешивания пастеризованного или стерилизованного молока с неполностью прогретым молоком;

• устройством автоматической регистрации для предохранительной системы, указанной в предыдущем пункте.

Требования законодательства к:

• Тепловой обработке

• Регистрации

• Очистке перед тепловой обработкой

• Предупреждению повторного бактериального обсеменения

Необходимый состав оборудования

Для дистанционного управления процессом требуется следующее оборудование:

- резервуары для хранения сырого молока;

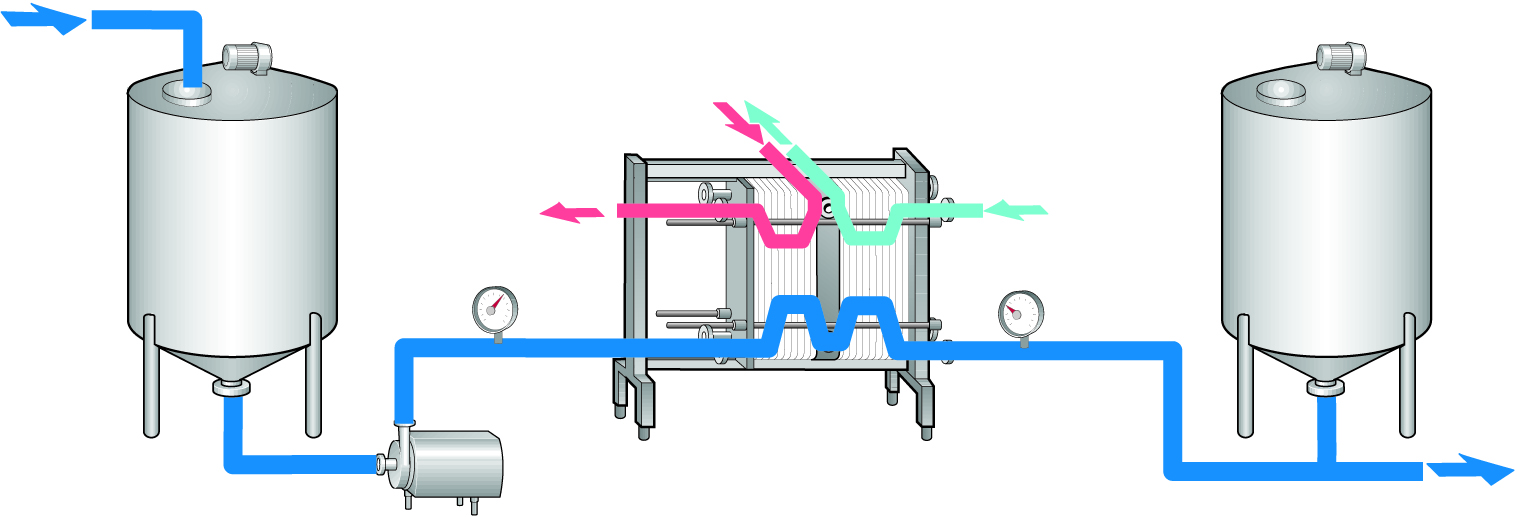

- пластинчатый теплообменник для нагревания и охлаждения, труба выдержки и узел горячей воды;

- центробежный молокоочиститель (при переработке цельного молока центробежный сепаратор не требуется в данном примере);

- промежуточный танк для временного хранения перерабатываемого молока;

- трубопроводы и фитинги для соединения основных элементов оборудования и пневматические клапаны для управления процессом и распределения потоков продукта и моющих жидкостей;

- насосы для транспортировки молока через все производственные помещения завода;

- оборудование для управления производительностью участка, температурой пастеризации и положением клапанов; различные вспомогательные системы:

- – подача воды – производство пара – охлаждение хладагента – сжатый воздух для пневматических систем – электроснабжение – системы дренажа и сточных вод.

Большинство частей этих вспомогательных систем описано в главе 6.11. Требования к сервисным средам рассчитываются после согласования проекта завода. Так, должна быть известна температурная программа пастеризации, а также спецификации для всех прочих рабочих зон, где требуется нагревание или охлаждение (хранение при пониженных температурах, системы мойки и т. д.), еще до определения количества и мощности электрооборудования, количества пневматических узлов, графика рабочего времени производства и т. д. Подобные расчеты в настоящей книге не представлены.

Выбор оборудования резервуары

Количество и емкость резервуаров определяются графиками поставки молочного сырья, графиками и объемом каждой партии. Для непрерывной работы завода без остановок, вызванных недостатком сырья, необходимо обеспечить поставки достаточного количества сырого молока.

Желательно, чтобы молоко было выдержано по меньшей мере 1 час до начала процесса переработки, так как за это время происходит процесс естественной деаэрации молока. Допускается кратковременное периодическое перемешивание, хотя в действительности оно не нужно за 5–10 минут до момента опустошения танка. Это позволяет избежать нарушения процесса естественной деаэрации.

Пластинчатый теплообменник

Основной целью пастеризации молока является уничтожение патогенных микроорганизмов. Для ее достижения молоко обычно нагревают до температуры не ниже 72 °С и выдерживают при этой температуре в течение по меньшей мере 15 секунд, а затем быстро охлаждают. Эти параметры законодательно утверждены во многих странах. Пластинчатый теплообменник наиболее распространен для целей пастеризации питьевого молока, поступающего в продажу. Трубчатые теплообменники используются, когда важно получить длительное время непрерывной работы оборудования. Скребковые теплообменники используются для вязких продуктов.

Когда известны требуемые режимы тепловой обработки, можно рассчитать параметры пластинчатого теплообменника. В настоящем примере эти параметры будут следующими:

- Производительность завода, л/ч 20 000

- Температурная программа, °C 4°С – 72°С – 4°С

- Эффект регенерации, % 90 - 94

- Температура теплоносителя, °C74 - 75

- Температура хладагента, °C+2

Также необходимо рассчитать и потребность во вспомогательных средах (пар, вода и ледяная вода), так как это существенно влияет на выбор кранов для регулировки подачи пара и ледяной воды.

В пластинчатых теплообменниках соединительные пластины между секциями имеют конструкционные входные и выходные соединения для продукта и вспомогательной среды. Входные и выходные соединения могут быть ориентированы или вертикально, или горизонтально. Боковые поверхности пластинчатого теплообменника (рама и прижимная плита) могут быть оснащены аналогичным образом входными и выходными трубопроводами.

Если важна продолжительность производственного процесса, альтернативой пластинчатому теплообменнику является трубчатый теплообменник.

Данные для расчета размерных параметров пластинчатого теплообменника приведены в главе 6.1.

Системы подогрева горячей водой

В пастеризаторах в качестве нагревающих сред могут использоваться горячая вода или насыщенный пар при атмосферном давлении. Однако горячий пар не применяется для этой цели из-за большой разницы в температурах. Наиболее часто используемым теплоносителем, следовательно, является горячая вода с температурой примерно на 2–3 °С выше, чем требуемая температура продукта.

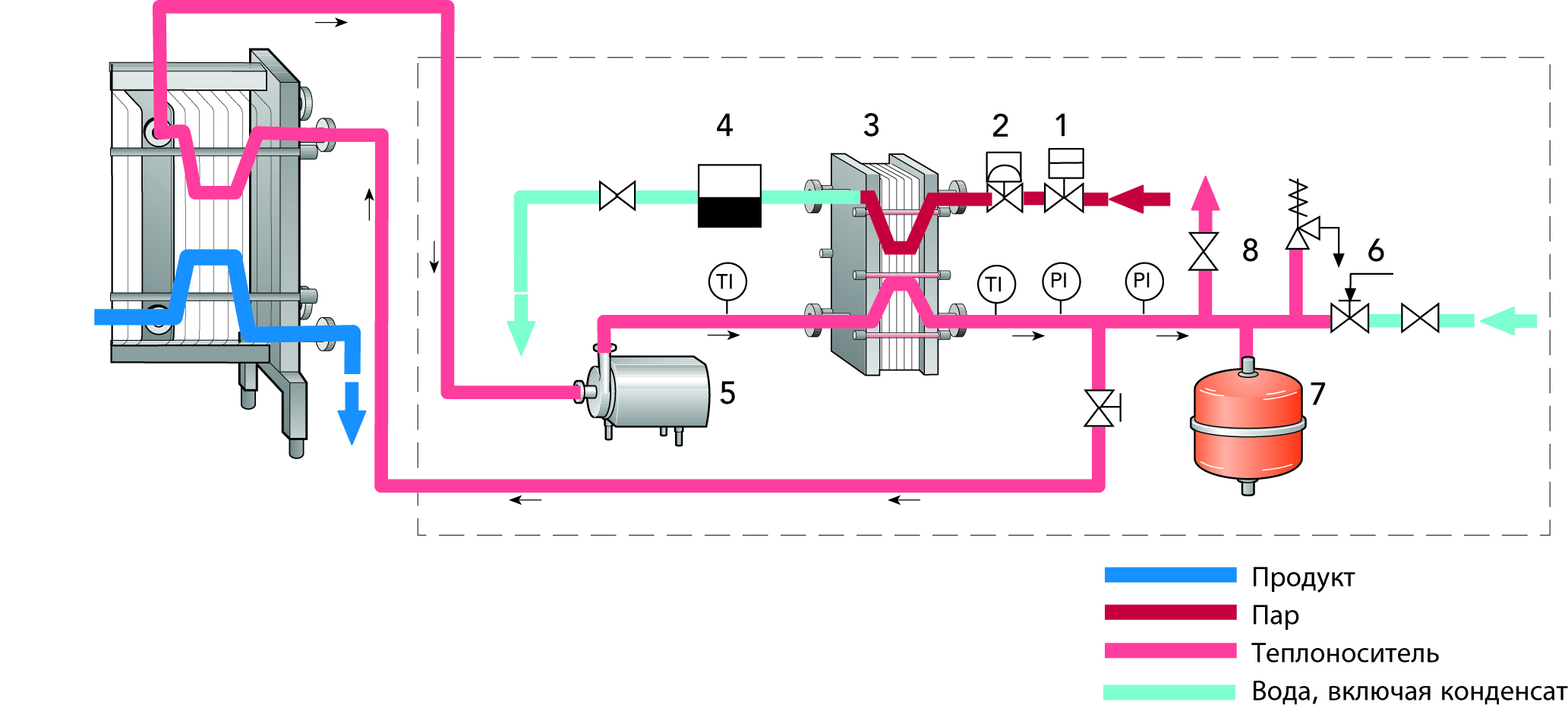

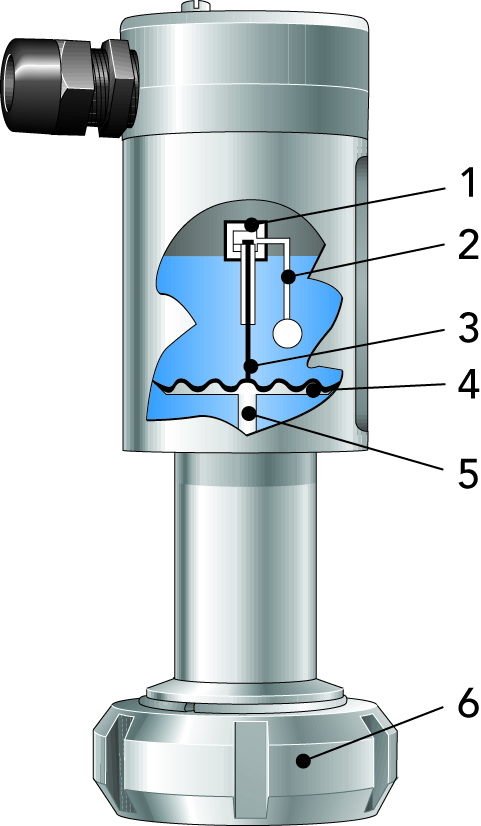

Пар подается из бойлера молочного завода под давлением 600–700 кПа (6–7 бар). Этот пар используется для нагрева воды, которая в свою очередь нагревает продукт до температуры пастеризации. Водонагреватель, представленный на рис. 7.2, является замкнутой системой, состоящей из специально спроектированного компактного и простого пластинчатого теплообменника батарейного типа (3), оборудованного парорегулирующим клапаном (2) и конденсационным горшком (4). Техническая вода циркулирует в системе с помощью центробежного насоса (5) через нагреватель (3) и нагревательную секцию пастеризатора. Функция сосуда-расширителя (7) состоит в компенсации увеличения объема воды, которое происходит при ее нагревании. Система включает также индикаторы температуры и давления и предохранительный и вентиляционный клапаны (8).

Регулировка температуры

Постоянная температура пастеризации поддерживается с помощью регулятора температуры, управляющего клапаном регулировки пара (поз. 2 на рис. 7.2). Любая тенденция к понижению температуры продукта немедленно обнаруживается датчиком в линии продукта, установленным перед трубой выдержки. При этом изменяется сигнал от датчика к регулятору, который открывает клапан регулировки пара и подает большее количество пара к воде. Это повышает температуру циркулирующей воды и останавливает падение температуры продукта.

Выдержка

Длина и размер внешней трубы выдержки рассчитываются в соответствии с известным временем выдержки и часовой производительностью завода, а также размером трубопроводов, который обычно является тем же самым, что и у всех труб пастеризационной установки. Данные о размерах коллекторных труб приведены в главе 6.1. Обычно труба выдержки покрыта кожухом из нержавеющей стали для предупреждения ожогов персонала при касании трубы, а также для защиты от излучения тепла.

Управление пастеризацией

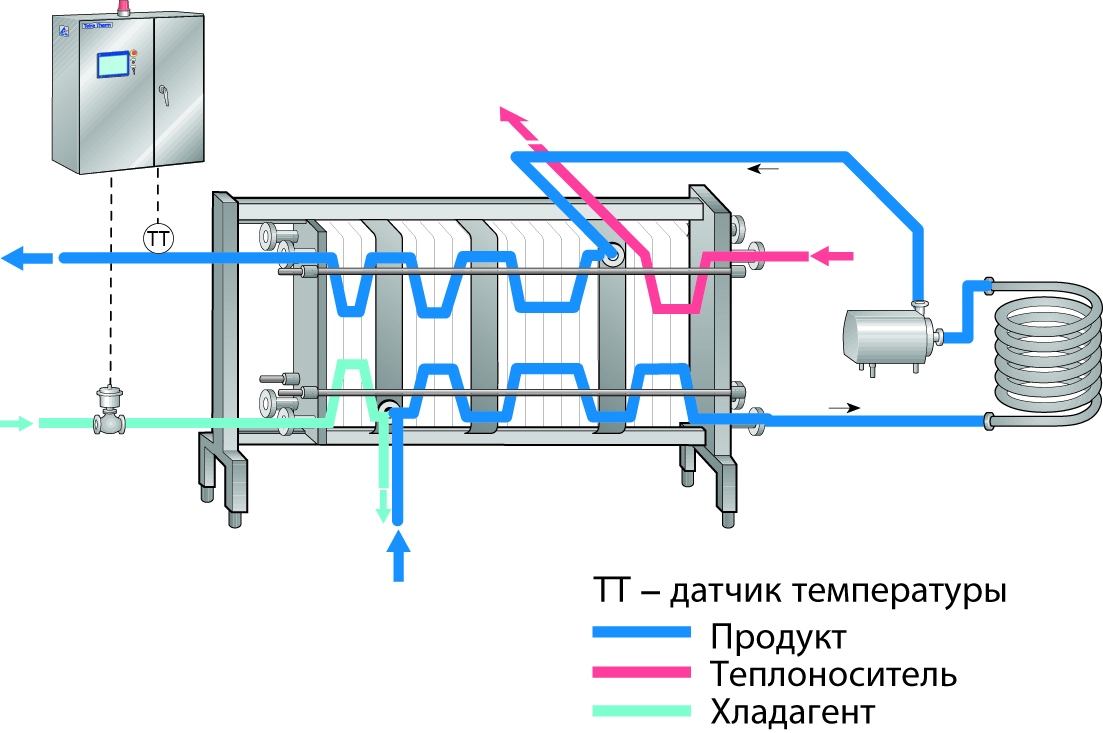

Важно, чтобы молоко было пастеризовано должным образом, прежде чем оно покинет пластинчатый теплообменник. Если температура падает ниже 72 °С, то непастеризованное молоко должно содержаться отдельно от уже пастеризованного продукта. Для осуществления этого датчик температуры и возвратный клапан установлены на трубопроводе после трубы выдержки. Клапан (3) на рис. 7.3 возвращает непастеризованное молоко в уравнительный резервуар, если датчик температуры обнаружит, что проходящее молоко недостаточно нагрето.

Система охлаждения пастеризатора

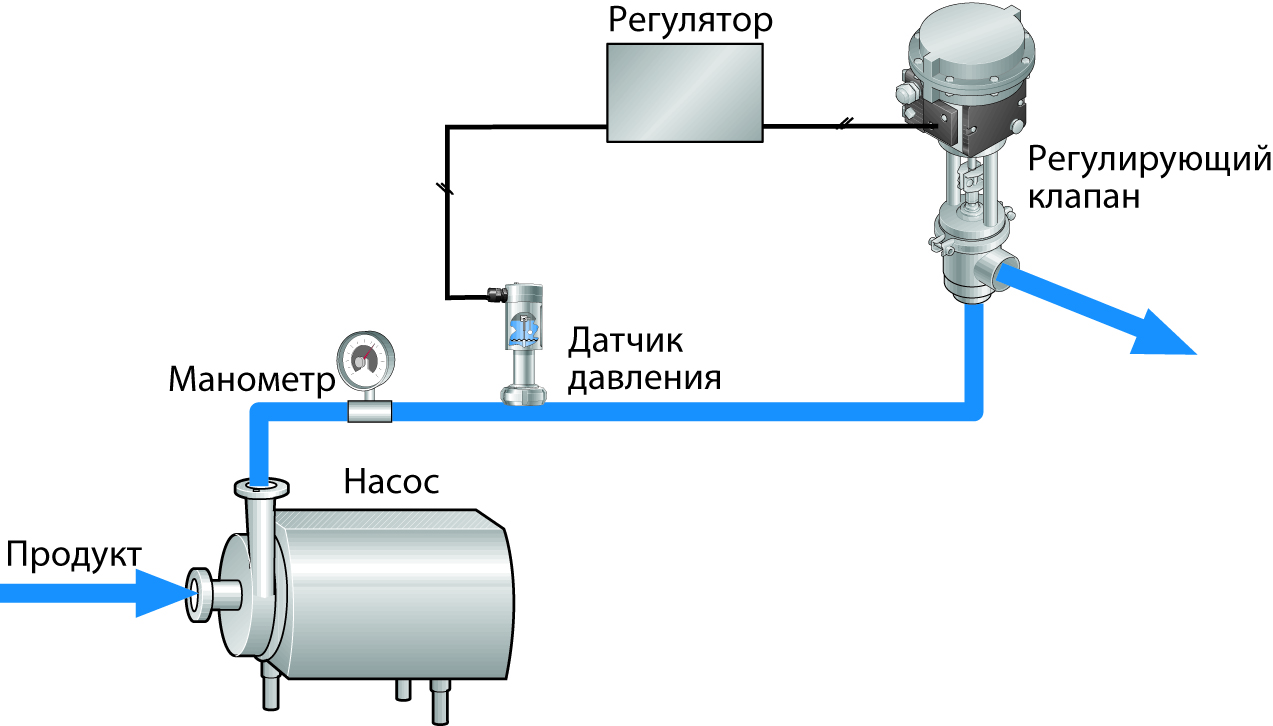

Как уже отмечалось, продукт охлаждается главным образом с помощью регенеративного теплообмена. Максимальная практическая эффективность регенерации равна примерно 94–95 %, это означает, что минимально достижимая температура при регенеративном охлаждении равна 8–9 °С. Следовательно, охлаждение молока до температуры хранения 4 °С требует применения хладагента с температурой около 2 °С. Если конечная температура выше 3–4 °С, то единственно возможным средством является ледяная вода. Для более низких температур во избежание замерзания хладагента необходимо использовать рассолы или спиртовые растворы. Хладагент поступает из холодильной установки завода в точку его использования, как показано на рис. 7.4. Расход хладагента в охлаждающей секции пастеризатора регулируется с целью поддержания постоянной температуры продукта на выходе. Это осуществляется с помощью регулирующего контура, состоящего из датчика температуры на выходной линии продукта, регулятора температуры на панели управления и регулирующего клапана на линии подачи хладагента. Положение регулирующих клапанов изменяется регулятором в ответ на сигналы датчика.

Сигнал датчика прямо пропорционален температуре продукта на выходе из пастеризатора. Этот сигнал часто подается в регистратор температуры на панели управления и регистрируется на графике вместе с температурой пастеризации и положением возвратного клапана.

Вспомогательный насос для предотвращения повторного бактериального обсеменения

Необходимо принимать меры для предотвращения любой возможности загрязнения пастеризованного продукта непастеризованным продуктом или хладагентом. В случае утечек в пастеризаторе их направление всегда должно быть из пастеризованного продукта в непастеризованный или в хладагент.

Это означает, что пастеризованный продукт должен быть под более высоким давлением, чем среда с другой стороны пластин теплообменника. С этой целью вспомогательный насос (2) на рис. 7.3 устанавливается на линии продукта после секции выдержки или перед секцией нагревания. Последнее положение минимизирует рабочую температуру насоса и продлевает срок его службы. Насос увеличивает давление и поддерживает положительную разницу давлений со стороны пастеризованного продукта вдоль секций регенерации и охлаждения пастеризатора.

Установка вспомогательного насоса в некоторых странах должна производиться в соответствии с требованиями законодательства о пастеризации.

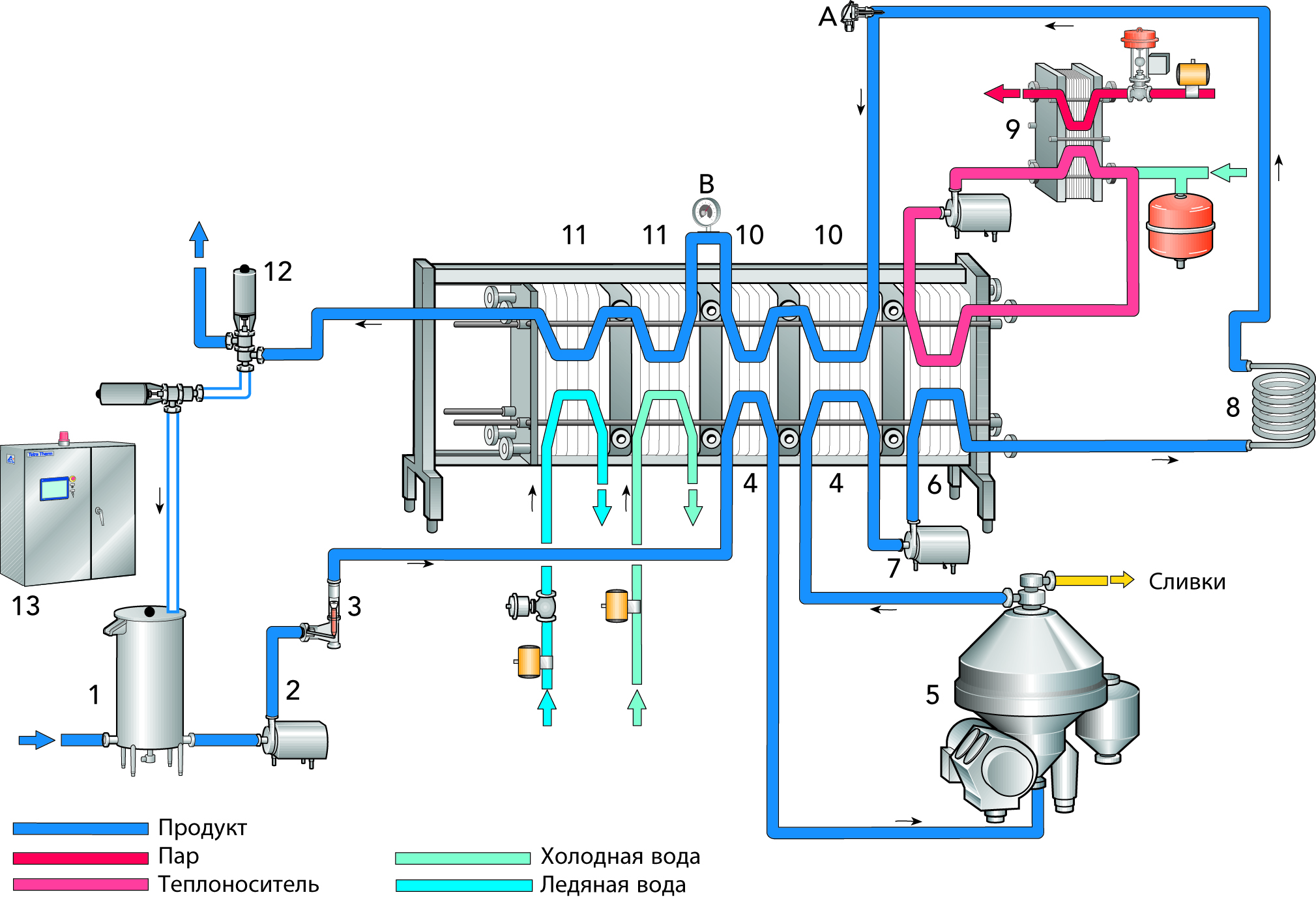

Установка для пастеризации молока

Современный молочный пастеризатор, включающий оборудование для эксплуатации, контроля и управления процессом, собирается из соответствующих компонентов, образуя сложный технологический агрегат, см. рис. 7.5.

РИС. 7.

Уравнительный резервуар

Поплавковый входной клапан регулирует расход молока и поддерживает постоянный уровень в балансном танке. Если подача молока прерывается, уровень начинает падать.

Так как пастеризатор должен быть заполнен в любое время в процессе эксплуатации во избежание подгорания продукта на пластинах, балансный танк часто снабжают электродом минимального уровня, который подает сигнал, как только уровень достигает минимальной точки. Этот сигнал включает клапан распределения потока, возвращающий продукт обратно в балансный танк.

Молоко заменяется водой, пастеризатор отключается, а циркуляция продолжается еще некоторое время.

Подающий насос

Подающий насос подает молоко из балансного танка в пастеризатор, обеспечивая постоянный напор.

Регулятор потока

Регулятор потока поддерживает расход через пастеризатор на должном уровне. Это обеспечивает устойчивый контроль температуры и постоянное время выдержки для достижения требуемого эффекта пастеризации. Часто регулятор потока размещается после первой секции регенератора.

Регенеративный предварительный подогрев

Холодное необработанное молоко подается в первую секцию пастеризатора – секцию предварительного подогрева. Здесь оно подогревается с помощью регенерированного тепла пастеризованного молока, которое в то же самое время охлаждается.

Если молоко должно подвергаться обработке при температуре, средней между входной и выходной температурами секции регенерации, например в случае очистки при 55 °С, то секция регенерации разделяется на две части. Первая часть рассчитывается таким образом, что молоко на выходе из него имеет требуемую температуру 55 °С. После очистки молоко возвращается в пастеризатор, где завершается его регенеративный предварительный подогрев во второй части секции.

Эффективность энергосберегающей регенерации в пастеризаторе молока обычно составляет 90–94 %.

Пастеризация

Окончательный нагрев до температуры пастеризации с помощью горячей воды, обычно имеющей температуру на 2–3 °С выше температуры пастеризации (Δt = 2–3 °C), происходит в секции нагрева. Горячее молоко подается во внешнюю трубу выдержки. После трубы выдержки температура молока проверяется датчиком на этой линии. Он передает непрерывный сигнал на регулятор температуры на панели управления. Этот же сигнал передается также и на регистрирующий прибор, который записывает температуру пастеризации.

Распределение потока

Датчик после секции выдержки передает сигнал на контроллер температуры. Как только этот сигнал падает ниже заданного уровня, соответствующего определенной минимальной температуре, контроллер переключает возвратный клапан в положение обратного сброса. На многих установках положение возвратного клапана регистрируется вместе с температурой пастеризации.

Для размещения возвратного клапана имеется множество решений, соответствующих требованиям местных законов и правил. Ниже приведены три возможных варианта, которые обычно используются:

- Возвратный клапан располагается сразу после секции выдержки. Если установлен вспомогательный насос, то клапан размещается перед насосом. Если температура падает ниже заданного уровня, то клапан направляет поток обратно в уравнительный резервуар, и насос останавливается. Поток в секциях регенерации и охлаждения, таким образом, тоже останавливается (даже при отсутствии вспомогательного насоса). Спустя короткий период времени без повышения температуры теплообменник опустошается, моется и дезинфицируется. Когда становится возможным нагрев до требуемой температуры, установка вновь запускается.

- Возвратный клапан расположен после секции охлаждения установки. Вслед за падением температуры поток возвращается в балансный танк, а установка освобождается от продукта, моется и дезинфицируется. Установка затем готова к повторному запуску при наличии приемлемых температурных условий.

- Возвратный клапан располагается между секцией выдержки и вспомогательным насосом. Если температура падает, клапан направляет поток в балансный танк. Вспомогательный насос не останавливается, но другие клапаны вокруг теплообменника автоматически переключаются таким образом, что молоко циркулирует в секциях регенерации и охлаждения, поддерживая необходимое давление в установке. Это также сохраняет необходимый температурный баланс. Когда условия нагрева становятся приемлемыми, то процесс возобновляется без промежуточной мойки.

Охлаждение

После прохождения секции выдержки молоко возвращается в секцию (секции) регенерации для охлаждения. Здесь пастеризованное молоко отдает тепло поступающему холодному молоку. Выходящее пастеризованное молоко затем охлаждается холодной водой, ледяной водой, раствором гликоля или каким-либо иным хладагентом в зависимости от требуемой температуры. Температура охлажденного молока обычно записывается вместе с температурой пастеризации и положением клапана распределения потока. Следовательно, на графике будут изображены три кривые.

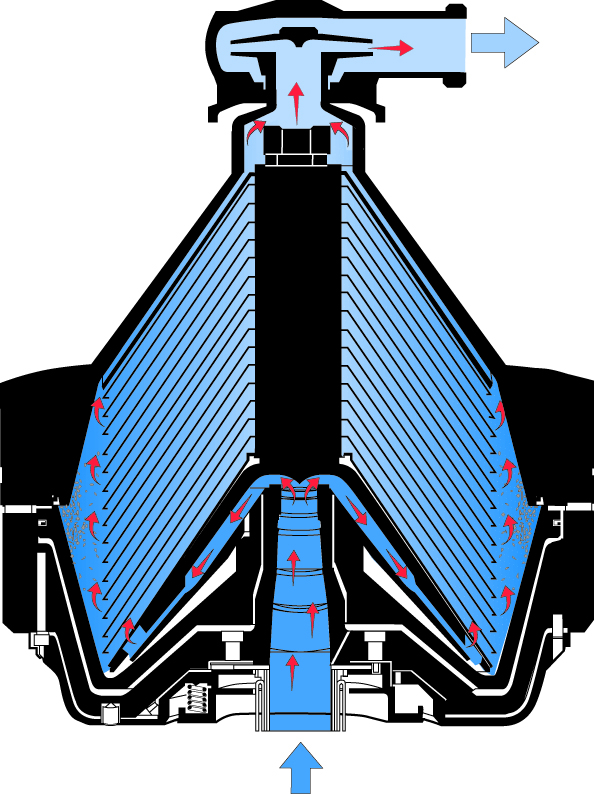

Центробежный молокоочиститель

В нашем примере молоко не разделяется на сливки и обезжиренное молоко, поэтому здесь используется центробежный очиститель, представленный на рис. 7.6. Некоторые молочные заводы требуют центробежной очистки холодного (< 6 °С) сырого молока немедленно после доставки молока на завод, особенно если молоко будет храниться до следующего дня. Однако очистка при температуре около 55 °С более эффективна, поскольку вязкость молока при этой температуре ниже. В этом случае молоко, поступающее в очиститель, проходит через первую секцию регенеративного подогрева при 55 °С.

Проектирование системы трубопроводов

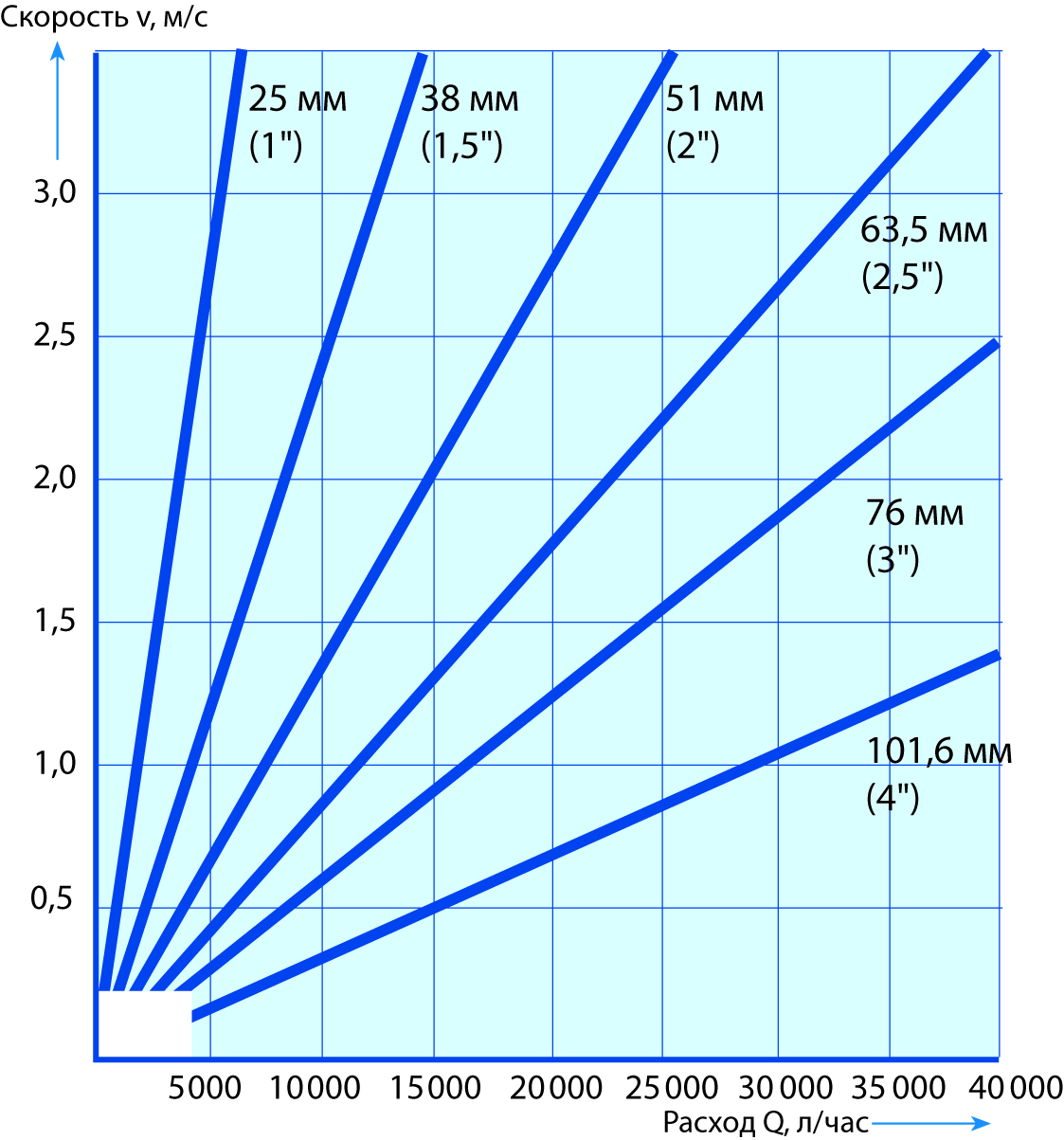

В примере, рассматриваемом в данной главе, в процессе обработки через трубы фитинги и технологическое оборудование необходимо пропускать 20 000 литров молока в час. Скорость движения продукта по трубам определяется сечением прохода, т. е. внутренним диаметром труб. Чем больше диаметр, тем ниже скорость продукта. Для скорости потока 20 000 литров в час скорость движения продукта в 76-миллиметровой (3-дюймовой) трубе составит 1,25 м/с. Скорость составит 2,75 м/с, если выбирается 51-миллиметровая (2-дюймовая) труба. Более высокие скорости приводят к большему трению в самой жидкости и между жидкостью и стенкой трубы. Следовательно, степень механического воздействия на продукт повышается. Для каждого продукта существует верхний скоростной предел, который никогда не должен превышаться, если соблюдаются требования к качеству продукта. Для молока эта скорость составляет приблизительно 3 м/с.

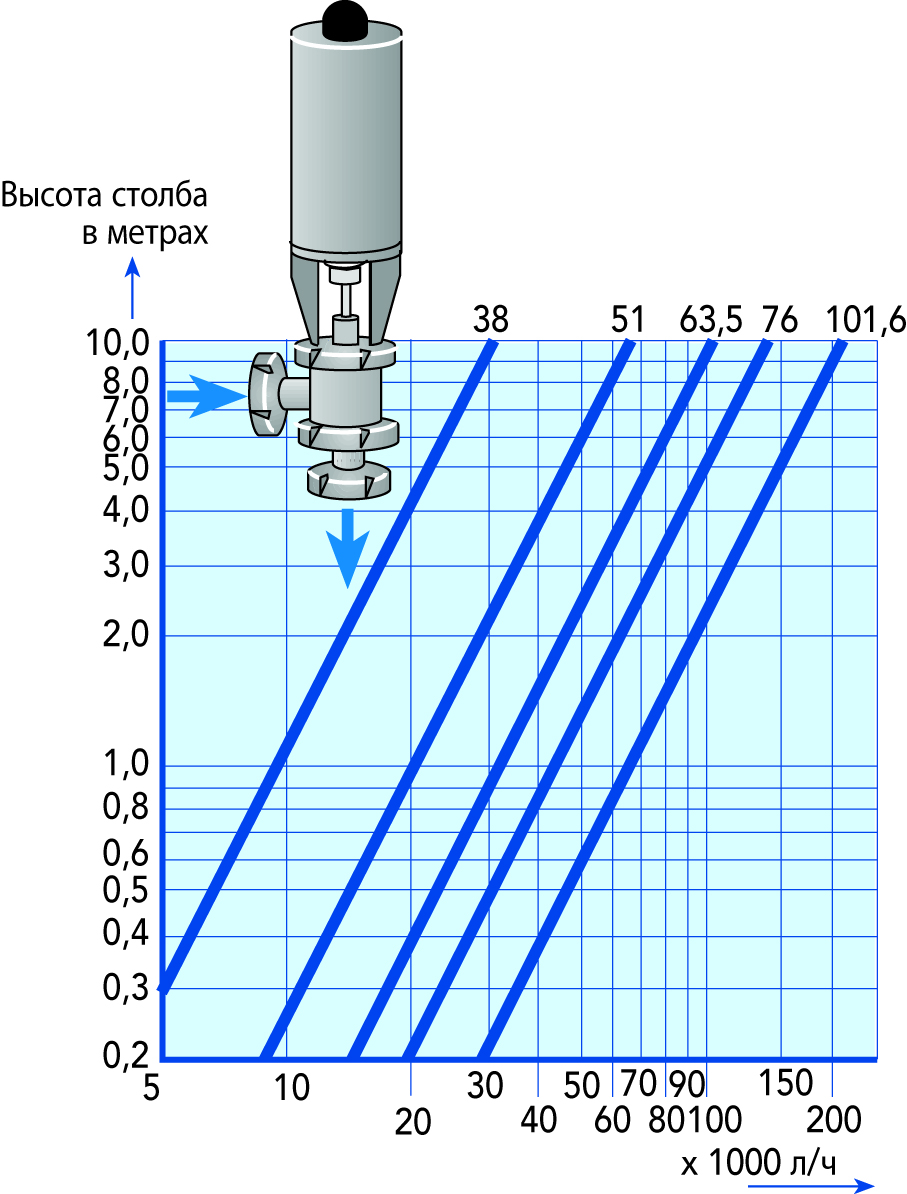

Поэтому является обоснованным выбор труб большего диаметра, чем минимально требуемого, с учетом скорости продукта. Но большие трубы требуют большего размера вспомогательных компонентов, что значительно увеличивает расходы. Следовательно, выбирают диаметр трубы так, чтобы скорость потока не приближалась к предельно допустимому. В нашем примере это 2,5 дюйма (63,5 мм), что соответствует скорости 1,75 м/с, как показано на рис. 7.7.

Ламинарные и турбулентные потоки

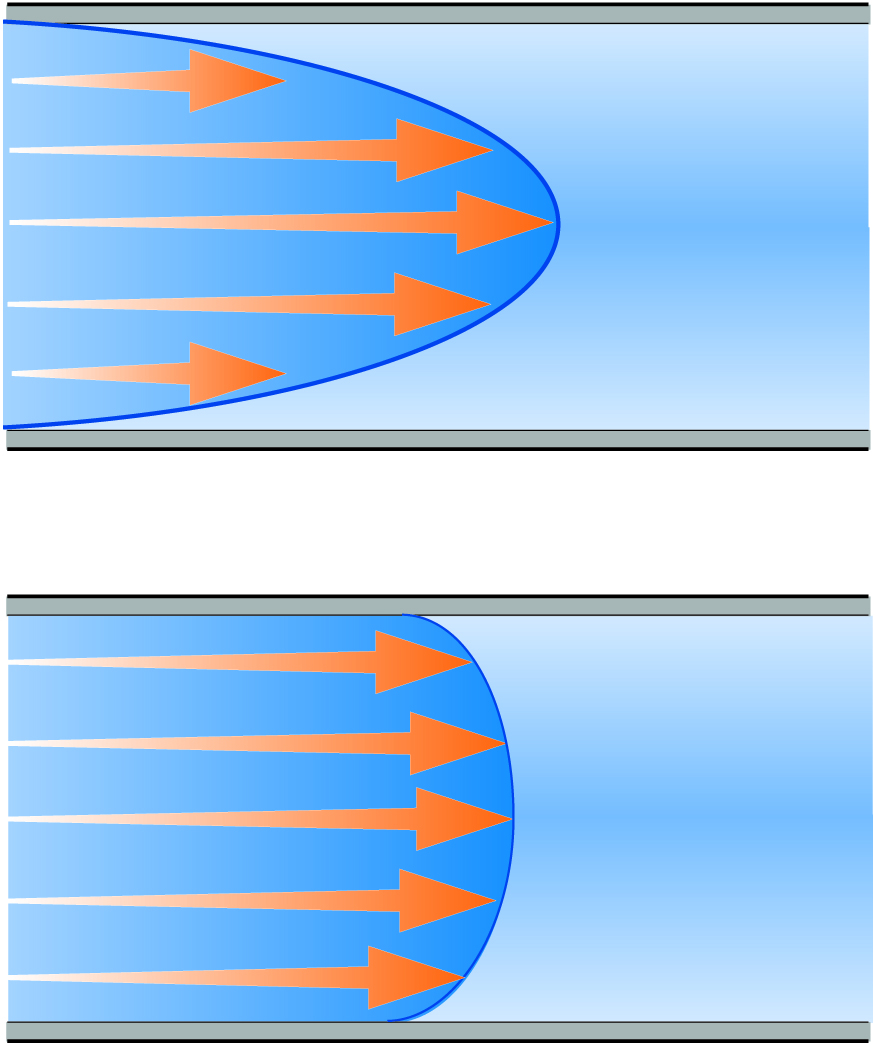

Ламинарный поток – это такой вид потока, в котором частицы сохраняют постоянное равномерное движение по параллельным траекториям. Этот тип потока существует, например, в прямых круглых трубах или между параллельными стенками при низких скоростях.

С другой стороны, в турбулентном потоке частицы движутся хаотично и интенсивно перемешиваются друг с другом.

Длина линии представляет собой среднюю скорость частиц в различных точках сечения вдоль траектории, как показано на рис. 7.8. В ламинарном потоке скорость максимальна в центре потока. Вследствие трения между слоями скорость постепенно замедляется по направлению к стенкам, где она стремится к нулю.

В турбулентном потоке слои перемешиваются, и, следовательно, скорость жидкости примерно одинакова в центральной части потока, но быстро падает по направлению к стенкам. У стенок очень тонкий ламинарный поток жидкости имеет нулевую мгновенную скорость.

Для получения ламинарного потока в круглой трубе ее диаметр должен быть небольшим, скорость потока низкой, а вязкость жидкости высокой.

Гидравлическое сопротивление

Каждый элемент линии оказывает сопротивление потоку при нагнетании жидкости по системе трубопроводов. В прямых трубах сопротивление обусловлено трением между жидкостью и стенками. В изгибах возникает дополнительное трение из-за изменения направления движения жидкости. Точно так же изменение направления потока жидкости и сечения приводит к возникновению трения в фитингах, клапанах и технологическом оборудовании. Величина этого сопротивления зависит от скорости жидкости в системе.

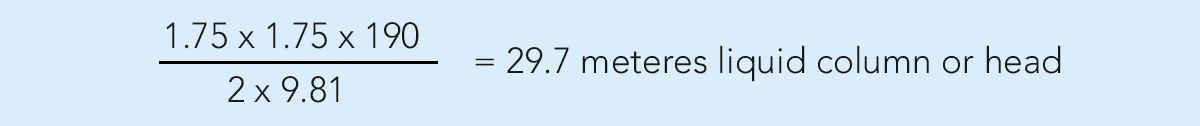

Сопротивление каждого элемента линии можно получить, исходя из коэффициента сопротивления, заданного изготовителем. Затем может быть рассчитано полное сопротивление линии путем умножения суммы коэффициентов на квадрат скорости потока и делением результата на 2 g (g = ускорение свободного падения = 9,81 м/с2).

Пример. Скорость продукта в системе трубопроводов равна 1,75 м/с (диаметр труб 2,5 дюйма и расход 20 000 литров/час). Сумма коэффициентов сопротивления равна 190. Гидравлическое сопротивление будет равно:

Гидравлическое сопротивление выражается в единицах столба жидкости, необходимого для компенсации падения давления вследствие сопротивления. Этот способ выражения сохранился с тех времен, когда первоначальным применением насосов было поднятие воды с нижнего уровня на более высокий, например из рудничной шахты на поверхность. Производительность насоса определялась высотой, на которую он мог поднять воду. В нашем случае полное сопротивление в системе трубопроводов эквивалентно работе, производимой насосом, поднимающим воду по вертикали на высоту 30 метров.

Это также означает, что столб воды высотой 30 метров будет производить давление, достаточное для преодоления сопротивления потока, как показано на рис. 7.9.

Падение давления

Гидравлическое сопротивление жидкости в отдельном компоненте приводит к падению давления. Если давление измеряется с помощью манометра (рис. 7.10) до и после данного компонента, то со стороны выхода давление будет ниже. Данный компонент, например отсечной клапан, вызывает падение давления на линии. Это падение давления, измеряемое высотой жидкостного столба, эквивалентно гидравлическому сопротивлению данного компонента. Величина зависит от скорости, иными словами, от расхода и размера труб.

Падение давления на отдельном элементе вместо коэффициентов сопротивления часто представляют как снижение столба в метрах для различного расхода. На графике (рис. 7.11) представлены расходы от 5000 литров в час для наименьших диаметров труб 1,5 дюйма (38 мм) до 200 000 литров в час для наибольших – 4-дюймовых (101,6 мм) – отсечных клапанов.

Для расхода 20 000 литров/час, размера трубы 2,5 дюйма (63,5 мм) и скорости 1,75 м/с график указывает падение давления, или снижение столба, на 0,4 м при полностью открытом клапане.

Падение давления на каждом элементе линии при данном расходе может быть определено аналогичным образом. Эти величины, сложенные вместе, дают полное падение давления в системе.

Каждый компонент линии необходимо выбирать так, чтобы он создавал минимально возможное падение давления. Падение давления приводит к росту скорости потока либо в виде турбулентности, либо в виде локального ускорения через проходы. Более высокие скорости вызывают повышение трения о поверхности труб и другого оборудования, а также повышенные нагрузки в изгибах и т. п. Это приводит к возрастанию степени механической обработки продукта.

При обработке молока это может привести к разрушению жировых шариков, и освобожденный жир может подвергнуться воздействию фермента липазы. В конечном итоге образующиеся в значительном количестве свободные жирные кислоты отрицательно влияют на вкусовые качества молока. Данная проблема усугубляется, если механическая обработка продукта осуществляется в присутствии воздуха. Это может иметь место при наличии подсоса воздуха через неплотные соединения. В случае других продуктов, таких как, например, йогурт, обработка продукта должна быть особенно мягкой. Повышенное внимание необходимо уделять при выборе элементов, при расчете и проектировании технологической линии.

Размер трубопроводов системы должен быть таким, чтобы скорость жидкости не превосходила критическое значение для данного продукта (3 м/с для молока, более низкие – для некоторых других молочных продуктов). Количество клапанов на линии должно быть минимальным, и падение давления на них должно быть как можно меньше. Они должны быть размещены таким образом, чтобы избежать ненужных изменений направления потока.

Оборудование технологического контроля

Для обеспечения бесперебойной работы и достижения требуемого качества продукта необходимо поддерживать технологические параметры, такие как уровень жидкостей, расход, температура, давление, концентрация и значение активной кислотности рН на определенных заданных уровнях. Оборудование для отслеживания и управления этими параметрами включает различные типы датчиков, регуляторов и управляющего оборудования.

Датчик представляет собой чувствительный элемент, который измеряет текущее значение количественного параметра. Передатчик преобразует сигнал от датчика в стандартизированный сигнал. Эта величина также называется измеренной величиной. Иногда датчики и передатчики скомбинированы в одном измерительном устройстве, также называемом датчиком, например в датчике давления. Устройство и функции датчика могут быть различными в зависимости от требований. Примерами измерительных устройств являются датчики температуры, уровня жидкости/продукта, давления и проводимости.

Устройство управления обычно является регулирующим устройством, таким как насос с переменной производительностью или регулирующий клапан, которое смонтировано на технологической линии. Программирование регулирующего устройства, положение заслонки клапана или частота вращения мотора определяются значением параметра, который они регулируют.регулирует. Регулятор вычисляет разницу между измеренным значением и запрограммированным значением и на основе этой разницы регулирует сигнал, посылаемый на устройство управления. Установка регулятора является правильной, если эти две величины совпадают. Если измеренное значение изменяется, то сигнал от датчика изменяется соответственно. Если текущее значение не равно требуемой величине, то регулятор соответствующим образом изменяет свой сигнал для управляющего устройства. В результате изменяется задаваемый параметр управляющего устройства (скорость или положение клапана). Датчик немедленно чувствует изменение значения и передает эту информацию регулятору. Этот цикл сравнения и регулировки, цепь управления, повторяется до тех пор, пока измеряемое значение параметра вновь не станет равным заданной величине. Контур управления изображен на рис. 7.12.

РИС. 7.

ДАТЧИКИ

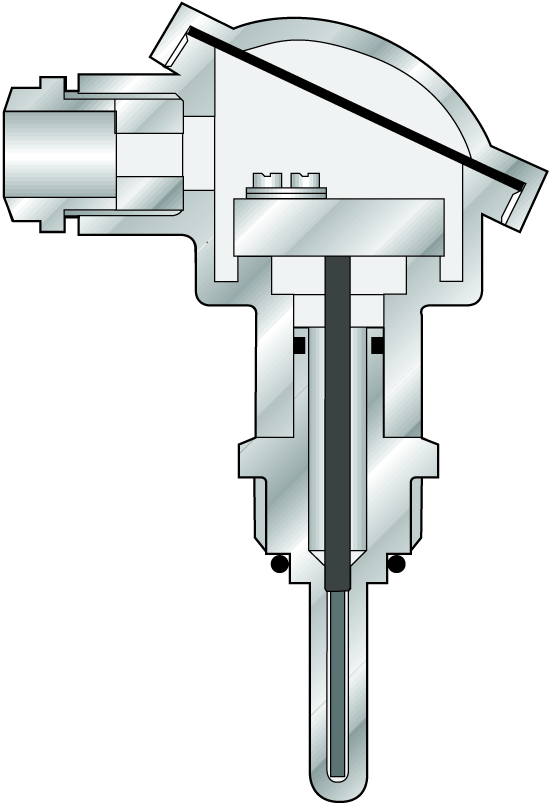

Датчики в системах управления существенно различаются по назначению и принципу работы. Некоторые датчики реагируют непосредственно на изменения в измеренном значении. В датчике давления на рис. 7.13 давление продукта на мембрану передается через капиллярную трубку на датчик, передающий электрический сигнал, который прямо пропорционален давлению продукта. Однако большинство датчиков действует опосредованно. Они измеряют изменения другой физической величины, зависимой от регулируемой величины. Этот тип датчиков был рассмотрен ранее в связи с транспортировкой жидкости по линии, где требуемый расход поддерживается с помощью измерения давления продукта на выходе из насоса и сохраняется постоянным. Вышеупомянутый датчик давления может также использоваться для измерения уровня в резервуаре. Установленный на дне резервуара, он измеряет статическое давление столба жидкости над диафрагмой. Это давление пропорционально высоте жидкости. Электрический сигнал передается на прибор, указывающий уровень.уровень. Принцип работы многих типов датчиков основан на применении электрического сопротивления металлов в зависимости от температуры. Одним из таких датчиков является обычный датчик температуры, рис. 7.14. Проволока из платины, никеля или другого металла закреплена в защитной трубке, которая встроена в линию так, что она нагревается жидкостью. В таблице 7.1 приведены значения сопротивления платиновой проволоки при различных температурах.

Это сопротивление может быть измерено путем включения проволоки в электрическую цепь. Любое изменение сопротивления будет соответствовать известному изменению температуры, и, таким образом, температура продукта может быть определена. Вышеописанные датчики используются на молочных заводах наиболее часто. Однако имеется и множество других типов, доступных на рынке.

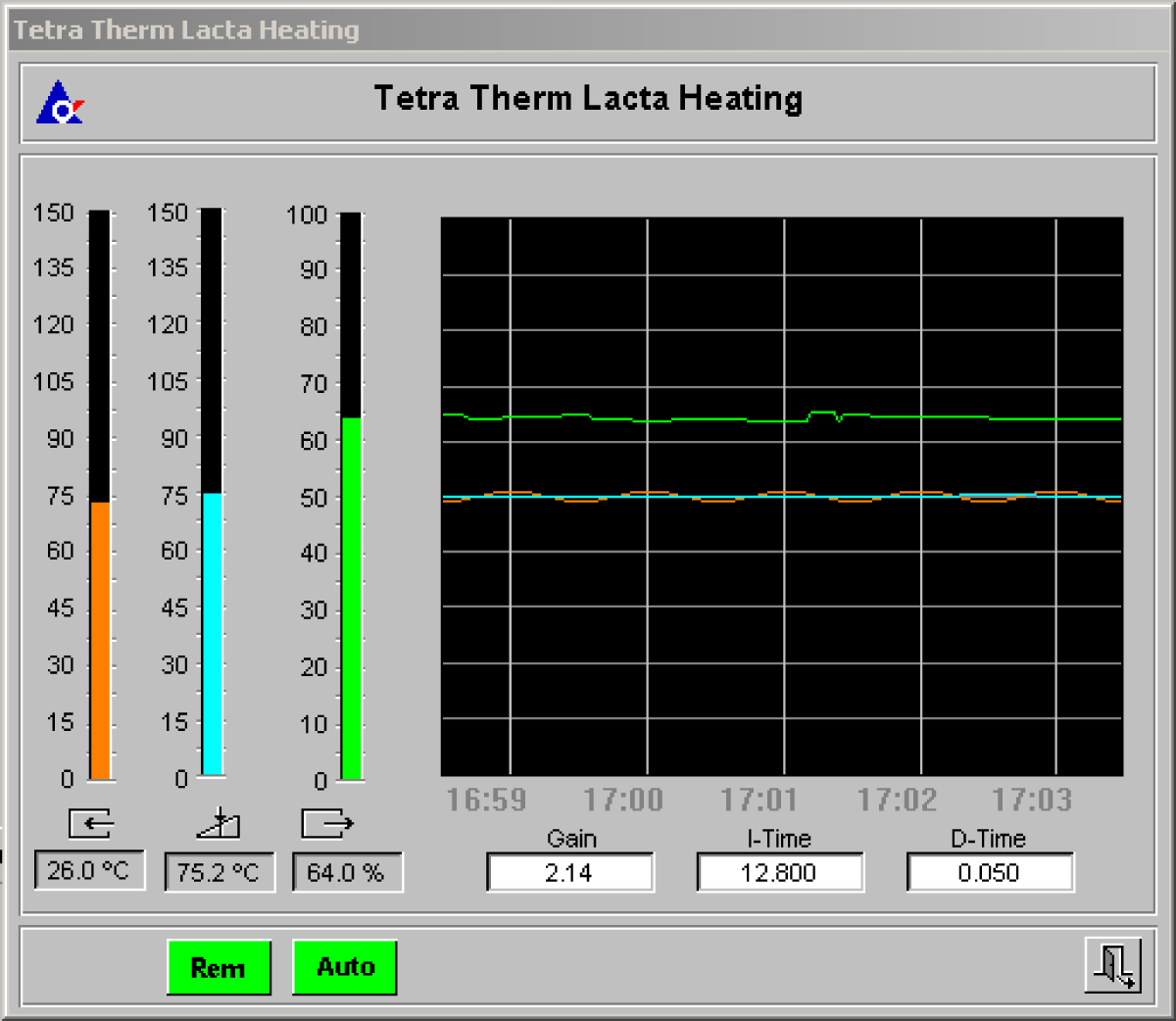

РЕГУЛЯТОРЫ

Регулятор, представленный на рис. 7.15, является мозгом системы управления температурой и может иметь различную форму. В соответствии с предыдущим определением регулятор – это устройство, которое непрерывно сравнивает текущее значение измеряемой величины со стандартом или заданной величиной. Любая разница приводит к тому, что регулятор передает корректирующий сигнал на узел управления, который соответственно изменяет свои параметры. Процесс коррекции продолжается до тех пор, пока измеренная величина вновь не совпадет с заданной. Регулятор может быть местным электронным регулятором или встроенным в систему управления регулятором под управлением программного обеспечения. На электронных регуляторах существует кнопка для задаваемой требуемой температуры, обозначенной индикатором на шкале. Измеряемая величина на выходе из датчика может быть прочитана на шкале в любое время. Имеется также шкала, показывающая выходной сигнал на регулирующее устройство. В наше время большинство регуляторов основывается на программном обеспечении, встроенном в систему управления. Регулятор отображается на операторской станции управления процессом в виде графического представления электронного регулятора со значением процесса, заданной температурой и выходным сигналом. Эти параметры также иногда отображаются в виде кривых, что может помочь оператору при работе с системой управления. Некоторые регуляторы имеют функцию переключателя, которая может быть запрограммирована на выдачу сигнала при заданном максимальном или минимальном значении. Этот сигнал может использоваться для выполнения изменений в процессе. Например, нам необходимо переключить возвратный клапан в положение обращения потока, если температура на выходе из секции выдержки теплообменника упадет ниже 72 °С. Выключатель установлен в положение для работы при этой температуре, и как только температура упадет ниже этого значения, он закроет соленоидный клапан, управляющий подачей воздуха к клапану обращения потока, таким образом переключая пастеризатор с «прямого потока» на «обратный поток».

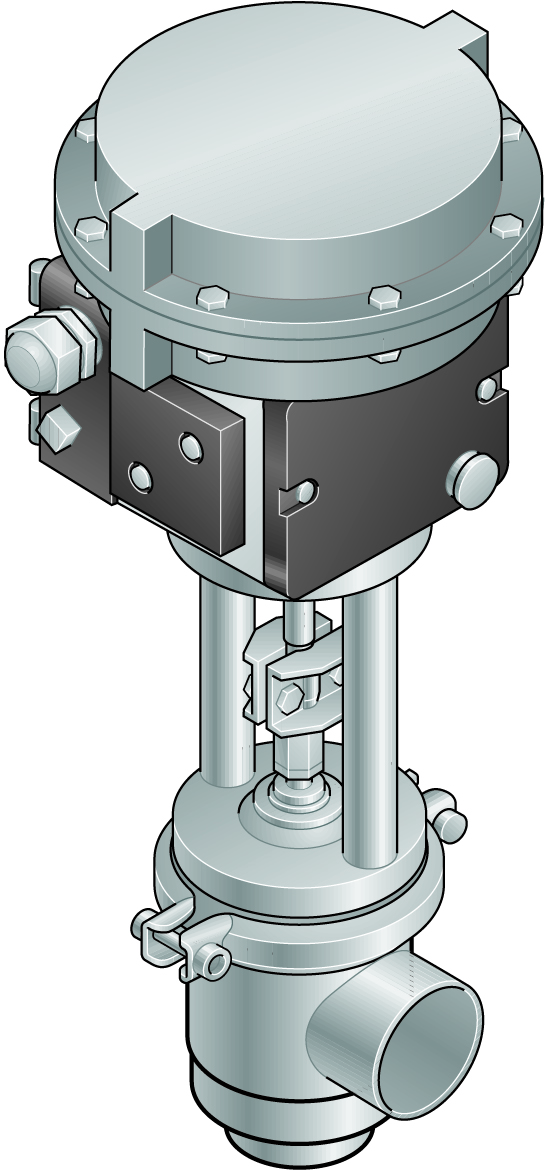

РЕГУЛИРУЮЩЕЕ УСТРОЙСТВО

Пневматический регулирующий клапан, представленный на рис. 7.16, состоит из корпуса с седлом для заслонки, которая прикреплена к нижнему концу стержня. Клапан перемещается между открытым и закрытым положениями, регулируя разницу давлений между верхней и нижней сторонами поршня. Привод снабжен поршнем двустороннего действия. Когда давление на нижней стороне выше, поршень движется вверх, поднимая заслонку с ее седла. Более высокое давление на верхней стороне поршня закрывает клапан.

В основном процесс происходит следующим образом: пневматический сигнал от регулятора поступает на пропорциональное устройство – позиционер – на верхней стороне поршня. Позиционер обеспечивает такое положение заслонки относительно седла, которое всегда пропорционально силе сигнала от регулятора. Если сигнал соответствует заданной величине, то позиционер выравнивает давления по обеим сторонам поршня таким образом, что положение заслонки остается постоянным. В этом уравновешенном положении падение давления на клапане в точности соответствует требуемому, а измеряемая величина, регистрируемая датчиком, совпадает с заданной величиной.

Если давление продукта падает, то датчик ослабляет сигнал на регулятор. Поскольку измеренное значение больше не совпадает с заданным значением, регулятор реагирует на это, увеличивая сигнал на пусковое устройство клапана. Тогда позиционер поднимает давление на верхней стороне, перемещая заслонку по направлению к седлу. Вызванное увеличение гидравлического сопротивления в клапане повышает давление продукта и запускает обратный цикл операций, замедляющий движение поршня вниз.

Когда давление влинии достигнет заданной величины, позиционер вновь будет поддерживать состояние равновесия поршня клапана