СУХОЕ МОЛОКО И СЫВОРОТКА

Высушивание – это метод сохранения пищевых продуктов, который замедляет рост микроорганизмов, таких как дрожжи и плесень, лишая их воды. Высушивание является одним из древнейших процессов сохранения, доступных человечеству, который можно проследить с древнейших времен. Согласно запискам Марко Поло о его путешествиях по Азии, монголы делали сухое молоко, высушивая молоко на солнце. В настоящее время различные типы продуктов готовятся при помощи обезвоживания с использованием сушилок, которые работают в различных областях производства, таких как химия, фармакология, переработка и молочное производство. Высушиваемые пищевые продукты – это и фрукты, и мясо, и молочные продукты, и сыворотка,

а также различные типы детского питания.

Снижения содержания воды можно добиться разными способами. Когда речь заходит об удалении воды из твердого пищевого продукта, то можно ее передать от твердого вещества жидкому или газообразному. Чтобы это осуществить, промышленность предлагает широкий спектр сушильных аппаратов различных конструкций, и выбор зависит от требуемых характеристик конечного продукта.

Высушивание пищевых продуктов

ВВЕДЕНИЕ

Есть две основные причины высушивания пищевых продуктов:

- исключить (или замедлить) рост и активность микроорганизмов и тем самым сохранить пищевой продукт;

- снизить вес и габариты пищевого продукта для более дешевой транспортировки и хранения.

Если высушивание осуществлено правильно, пищевая ценность, цвет, вкус и текстура сухой пищи после восстановления водой лишь немного отличаются от свежего продукта. Однако при неправильном осуществлении сушки происходит большая потеря пищевой ценности, вкусовых качеств и, самое главное, возникает риск заражения микроорганизмами и, возможно, даже пищевого отравления.

ПРИНЦИПЫ ВЫСУШИВАНИЯ

Высушивание – это процесс переноса массы, состоящий из удаления воды или другого растворителя при помощи выпаривания из твердого вещества, суспензии или жидкости. Этот процесс часто используется в качестве заключительного этапа производства перед продажей или упаковкой продукта. Часто применяются источники тепла и среды, удаляющие пары, возникающие в процессе. В биопродуктах, таких как пищевые продукты, зерновые и лекарственные препараты, в качестве растворителя, который необходимо удалить, почти всегда выступает вода.

Обычно пищевые продукты высушивают, используя для удаления воды горячий воздух. Для эффективного высушивания этот воздух должен быть горячим, сухим и подвижным. Эти факторы связаны между собой, и важно, чтобы каждый фактор был оптимальным (например, как холодный подвижный, так и горячий влажный воздух не подходят). Сухость воздуха характеризуется его влажностью: чем ниже влажность, тем суше воздух. Есть два способа описания влажности, но наиболее полезным является отношение воды в воздухе к воздуху, который полностью насыщен водой. Это называется относительной влажностью (отн. вл.). Если отн. вл. равна 0 %, то воздух совершенно сухой, а у воздуха, полностью насыщенного водой, отн. вл. равна 100 %.

Основы высушивания

Высушивание включает удаление воды из пищевых продуктов в окружающий воздух.

Для эффективного высушивания воздух должен быть горячим, сухим и подвижным. Эти факторы связаны между собой, и важно, чтобы каждый фактор был оптимальным:

• воздух должен быть сухим, чтобы он мог поглощать влагу из продукта;

• нагревание воздуха вокруг продукта заставляет его высыхать быстрее;

• если воздух не движется вдоль пищевых продуктов, то удаление уже поглощенной воды не происходит. Для поддержания циркуляции воздуха нужен вентилятор или компрессор.

Итак, при высушивании пищевых продуктов горячий воздух вступает в контакт с пищевым продуктом. Горячий воздух поглощает воду из пищевого продукта и уносит ее от пищевого продукта. На его место приходит новый горячий воздух, и процесс продолжается до тех пор, пока из пищевого продукта не будет удалена вся вода.

Воздух, который не насыщен влагой (низкая отн. вл.), способен отбирать и удерживать все больше воды до момента насыщения. Принцип высушивания заключается в том, что сухой воздух вступает в контакт с пищевым продуктом и поглощает из пищевого продукта часть влаги. Этот воздух должен быть сдут в сторону и заменен сухим воздухом, чтобы процесс удаления влаги из пищевого продукта мог продолжаться до тех пор, пока пищевой продукт не высохнет. Если использовать влажный воздух (с высокой отн. вл.), например в тропическом климате, где он достаточно влажный, он быстро становится насыщенным и не может больше собирать пары воды, исходящие из пищевого продукта. Поэтому процесс высушивания во влажных тропиках занимает больше времени, чем в полузасушливых тропиках.

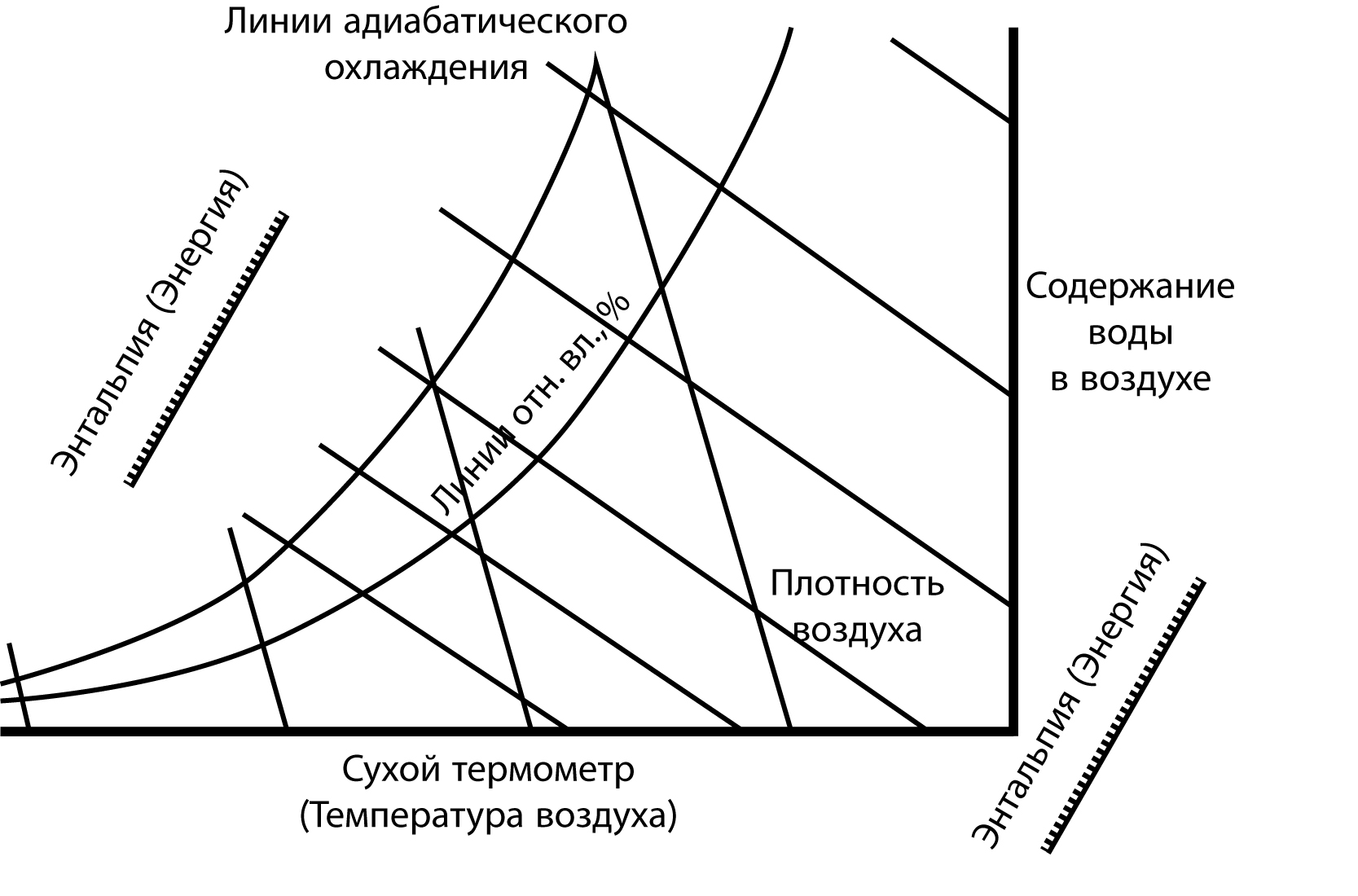

Температура воздуха влияет на влажность: более высокие температуры снижают влажность и позволяют такому воздуху уносить больше паров воды. Взаимосвязь между температурой и относительной влажностью показана на психрометрической диаграмме (см. рис. 17.1).

Следует обратить внимание на то, что есть два типа температуры воздуха: определяемые по сухому и смоченному термометру. Обе эти температуры используются для оценки влажности воздуха при данной температуре.

Точка росы – это температура, при которой воздух становится насыщенным влагой (100 % отн. вл.). Охлаждение ниже этой температуры приводит к конденсации воды из воздуха. Это можно наблюдать ночью, когда воздух остывает, и пары воды образуют росу на земле. Линии адиабатического охлаждения – это параллельные прямые линии, идущие под углом по графику, который показывает, как абсолютная влажность снижается по мере ростатемпературы.

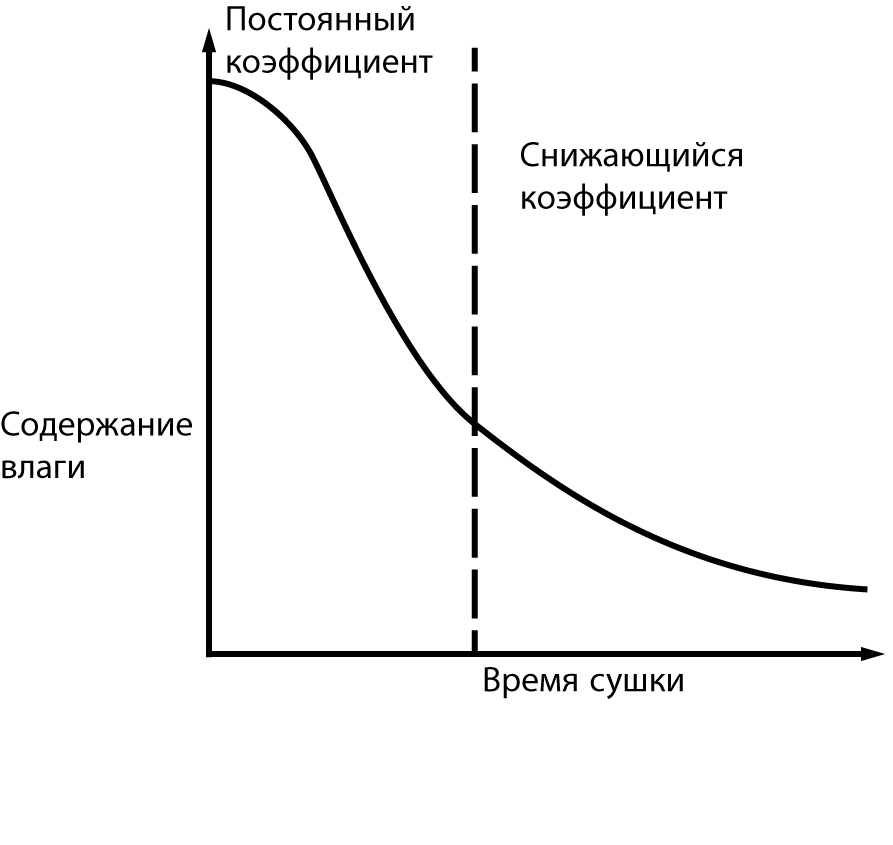

Когда пищевой продукт помещают в сушилку, наступает короткий промежуток времени, втечение которого нагревается его поверхность. После этого следуют две четкие фазы: постоянная скорость и снижение скорости. Во время постоянной скорости вода удаляется с поверхности пищевого продукта за счет испарения. Если состояние воздуха (температура и относительная влажность) внутри сушилки является постоянным, то вода испаряется с постоянной скоростью. Это показано крутой прямой линией на графике (рис. 17.2). По мере высыхания вода должна удаляться изнутри продукта. Это становится все более и более трудным, так как вода должна пройти из центра пищевого продукта к поверхности, откуда она может испариться. Высыхание замедляется, что называется периодом замедления скорости. На графике это представлено более пологой частью кривой. И, наконец, удаление влаги из пищевого продукта становится невозможным – это называется равновесием продукта с сухим воздухом (заключительная горизонтальная часть кривой).

Втечение периода падения скорости скорость высыхания в основном определяется химическим составом и физической структурой пищевого продукта. Температура осушающего воздуха также важна в это время, так как горячий воздух помогает влаге внутри продукта двигаться в направлении поверхности.

ИСПОЛЬЗОВАНИЕ ПСИХРОМЕТРИЧЕСКОЙ ДИАГРАММЫ

Психрометрическая диаграмма графически отображает различные характеристики воздуха, важные применительно к высыханию. Характеристиками, отображенными на диаграмме, являются температура, абсолютная влажность, относительная влажность (%) и плотность воздуха. Эта диаграмма была разработана для использования при расчете высыхания и проектировании сушилок. В настоящее время имеются компьютерные программы для расчета характеристик воздуха. Рис. 17.2 показывает упрощенный вариант психрометрической диаграммы.

ВЛИЯНИЕ РАЗМЕРА ЧАСТИЦ

Основным фактором, влияющим на скорость высыхания, является скорость, с которой влага может перемещаться из глубины частицы или пищевого продукта к поверхности. Следовательно, чем короче расстояние, которое проходит влага, тем быстрее скорость высыхания. В этой связи, где это возможно, продукт перед высушиванием следует разрезать на небольшие кусочки. Уменьшение размера также увеличивает площадь поверхности пищевого продукта по отношению к объему кусочков. А это, в свою очередь, увеличивает скорость, с которой вода испаряется из пищевого продукта.

Образование наружной корки

Образование наружной корки – это процесс, происходящий при высыхании некоторых пищевых продуктов. Он характеризуется образованием твердой корки на поверхности частиц, таких как молочные продукты, которая замедляет скорость высыхания. При высыхании влага из внутренней части пищевого продукта движется от центра к поверхности пищевого продукта, где она испаряется. Если на поверхности образуется плотная корка, то влагу из центра пищевого продукта удалить невозможно. Образование наружной корки вызвано слишком быстрым высыханием на начальном этапе (постоянная скорость), и его можно избежать, используя более холодный воздух на начальной стадии высушивания.

СТАБИЛЬНОСТЬ И ХРАНЕНИЕ ВЫСУШЕННЫХ ПРОДУКТОВ

Для обеспечения безопасного хранения окончательная влажность пищевого продукта должна быть менее 20 % для фруктов и мяса, менее 10 % – для овощей и 2,5–5 % – для молочных продуктов. Стабильность высушенных пищевых продуктов при хранении зависит от их влажности и от того, насколько легко они смогут получать влагу из воздуха. Естественно, что в регионах с повышенной влажностью риск повышения влажности продукта больше. Однако различные пищевые продукты впитывают влагу по-разному. Пищевые продукты, активно впитывающие влагу, необходимо упаковывать во влагостойкий материал.

Низкая влажность является показателем стабильности пищевого продукта, но не ее гарантией. Более важным оказывается доступность влаги для роста микробов, и это описывается термином водная активность (ва). Водная активность может меняться от 0 до 1. Чем ниже это значение, тем сложнее микроорганизмам расти на пищевом продукте.

Примеры содержания влаги и значений ва для некоторых пищевых продуктов и требования к их упаковке приведены в таблице 17.1.

МЕТОДИКИ ВЫСУШИВАНИЯ

Существует большое количество различных методик сушки пищевых продуктов, и у каждой свои преимущества для конкретного использования, к ним относятся:

- сушка сублимацией (лиофилизация);

- сушка в барабане/на вальцах;

- сушильные стеллажи;

- распылительная сушка;

- сушка в ожиженном слое;

- сверхкритическая сушка;

- диэлектрическая сушка;

- и т. д.

Некоторые из методик высушивания рассматриваются в следующих параграфах.

СУШКА СУБЛИМАЦИЕЙ (ЛИОФИЛИЗАЦИЯ)

Сушка сублимацией или лиофилизация представляет собой метод, при котором перед высушиванием растворитель замораживают, затем сублимируют, то есть переводят в газообразную фазу непосредственно из твердой при температуре ниже точки плавления растворителя. При этом сохраняются биологические свойства белков, и не страдают витамины и биоактивные компоненты. Давление можно понизить насосом высокого вакуума (хотя в сухом воздухе возможна сублимационная сушка при атмосферном давлении).

При использовании вакуумного насоса пары, получаемые в процессе сублимации, удаляются из системы, превращаясь в лед в конденсаторе, работающем при очень низких температурах и расположенном вне сублимационной камеры.

После того как процесс сублимационной сушки закончен, место вакуума обычно занимает инертныйгаз,такой как азот,после чегоматериал упаковываютизапечатывают. Сублимационную сушку редко используют для производства сухого молока из-за больших энергетических затрат.

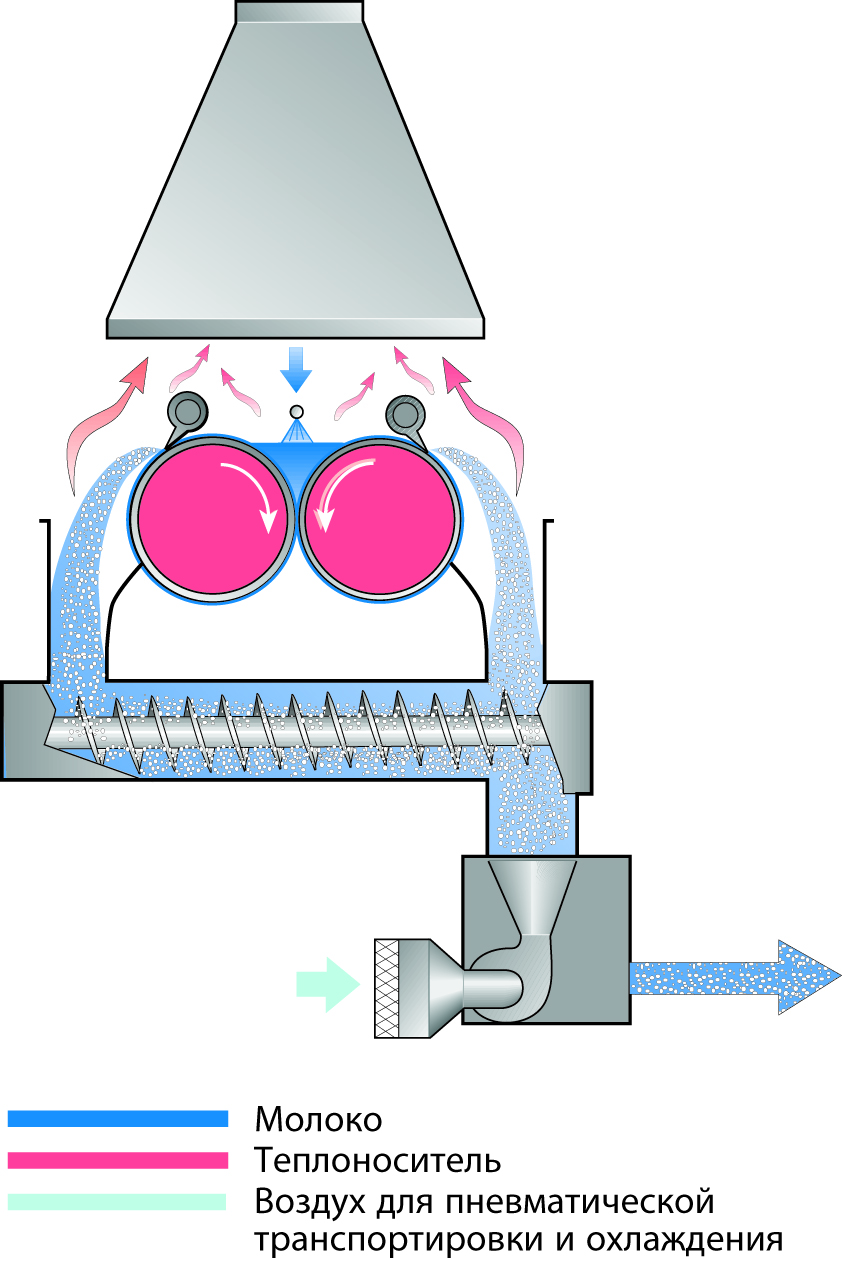

СУШКА В БАРАБАНЕ/НА ВАЛЬЦАХ

Сушка в барабане или на вальцах используется для высушивания жидкостей. При сушке в барабане материал высушивается при сравнительно низкой температуре на вращающемся барабане большой производительности, подогреваемом паром, в результате чего получаются пластинки продукта, высушенного на барабане. Вода в концентрате испаряется, апар удаляется. Этот продукт размалывается до состояния хлопьев или порошка.

В зависимости от необходимой производительности вальцовая сушилка может быть длиной от 1 до 6 м и иметь вальцы диаметром 0,6–3 м. Ее работа зависит от толщины пленки, температуры поверхности вальцов, скорости вращения вальцов и содержания сухого остатка в подаваемом продукте.

Современные технологии барабанных сушилок позволяют получать сухие ингредиенты, способные мгновенно восстанавливаться, сохраняя значительную часть исходного вкуса, цвета и питательной ценности. Относительно высокая температура нагревательных поверхностей может вызвать денатурацию белка в молоке, что приведет к ухудшению растворимости и появлению коричневого оттенка. С другой стороны, интенсивная термообработка повышает способность порошка к связыванию воды.

Особым преимуществом барабанных сушилок является способность высушивать вязкие пищевые продукты, которые не так-то просто сушить другими способами. Другими продуктами, которые можно сушить в барабанной сушилке, являются, например: крахмалистые продукты, сухие завтраки и быстрорастворимое картофельное пюре, которые потом можно разводить холодной водой.

РАСПЫЛИТЕЛЬНАЯ СУШКА

Сушка распылением наиболее часто используется в промышленных условиях для получения и сушки частиц и зарекомендовала себя как наиболее подходящий процесс для высушивания молочных продуктов, таких как молоко, сыворотка и продукты для детского питания. Сушка распылением хорошо подходит для непрерывного производства термически нестойких продуктов из жидкого исходного материала, таких как пищевые продукты и лекарственные препараты. Исходные материалы могут включать растворы, эмульсии и перекачиваемые суспензии. Эта технология идеально подходит для случаев, когда конечный продукт должен соответствовать определенным стандартам качества. Это относится к распределению размеров частиц, остаточному содержанию влаги, насыпной плотности и многим другим физическим и функциональным свойствам.

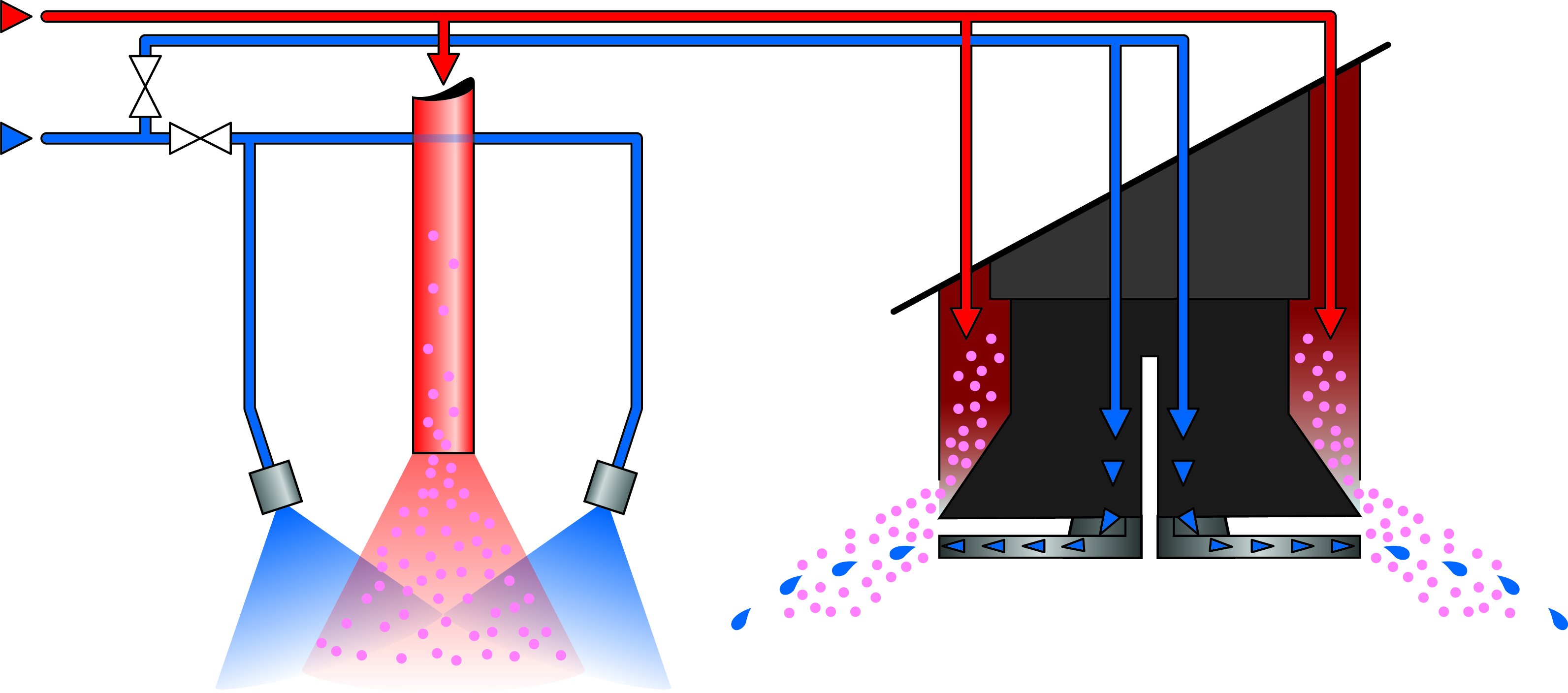

Сушка распылением начинается с превращения жидкости в распыленные капельки. Эти капельки вступают в контакт с горячим воздухом в камере сушки. Распыление производится центробежным (колесным) или одним из видов форсуночных распылителей. В некоторых конкретных случаях используются двухлоточные или ультразвуковые форсунки. В зависимости от потребностей процесса можно получить капельки размером от 10 до 500 мкм. Наиболее часто используются капельки от 100 до 200 мкм в диаметре. Испарение влаги из капелек и образование сухих частичек продолжается в условиях контролируемойтемпературы и воздушного потока. Порошок постоянно выгружается из камеры сушки и извлекается из уходящего газа с помощью циклонов, рукавных фильтров или их совместного использования. В некоторых случаях используются скрубберы.

В распылительной сушилке вода из концентрата удаляется с поверхности многочисленных меленьких капелек (1 литр концентрата распыляется в виде примерно 1,2 x 1011 капелек с диаметром 50 мкм и общей поверхностью 120 м2). Распыление этих капелек производится центробежным колесным или форсуночным распылителем высокого давления. Капельки попадают в поток горячего воздуха, который в результате испарения воды из концентрата охлаждается. Уходящий газ и влажный воздух после удаления сухих частиц выбрасываются из сушилки в атмосферу. Сухие частички после удаления из технологического воздуха проходят дополнительную сушку и охлаждаются.

ИСПОЛЬЗОВАНИЕ СУХОГО МОЛОКА

Сухое молоко находит много применений, таких как:

- восстановление молока и молочных продуктов;

- в хлебопекарной промышленности для увеличения объема хлеба и улучшения его способности связывать воду. После этого хлеб остается свежим дольше;

- в качестве заменителя яиц в хлебе и кондитерских изделиях;

- производство молочного шоколада;

- производство сосисок и различных видов готовых блюд в пищевой промышленности и на предприятиях общественного питания;

- в детском питании;

- производство мороженого;

- корма для животных, стимуляторы роста молодняка.

Сухое молоко – это продукт молочного предприятия, полученный выпариванием молока для получения сухого продукта. Одной из целей высушивания молока является его сохранение – сухое молоко хранится гораздо дольше, чем жидкое молоко, и его не нужно хранить в холодильнике из-за низкого содержания влаги в нем. Другой целью является уменьшение его объема для экономии на транспортировке. Сухое молоко и молочные продукты включают такие изделия, как сухое цельное молоко, обезжиренное сухое молоко, сухая пахта, сухие продукты из сыворотки и сухие молочные смеси. Многие экспортируемые молочные продукты соответствуют стандартам, изложенным в Codex Alimentations (Кодексе качества пищевых продуктов).

Каждая область применения выдвигает свои требования к сухому молоку. Если порошок предполагается смешивать с водой для непосредственного употребления (рекомбинация), он должен легко смешиваться с водой и иметь правильный вкус и питательную ценность. Для этого данный продукт должен быть тщательно высушен в распылителе. Некоторая степень карамелизации лактозы подойдет для производства шоколада. В этом случае порошок можно подвергнуть интенсивной термообработке на вальцах.

ОБЕЗЖИРЕННОЕ СУХОЕ МОЛОКО И СУХОЙ ОБРАТ

Обезжиренное сухое молоко и сухой обрат очень похожи. Их получают удалением воды из пастеризованного снятого молока. Оба содержат не более 5 % (весовых) влаги и не более 1,5 % (весовых) молочного жира. Разница заключается в том, что сухой обрат содержит не менее 34 % молочного белка, в то время как для обезжиренного сухого молока стандартное содержание белков не установлено.

Обезжиренное сухое молоко и сухой обрат классифицируются для использования в качестве добавок в соответствии с термообработкой, примененной при их производстве. Есть три основные классификации: высокотемпературный продукт (худшая растворимость), средняя и низкотемпературная обработка (наилучшая растворимость). Обезжиренное сухое молоко и сухой обрат выпускаются как произведенные на роликовой сушке, так ив сушке распылением, при этом последняя более популярна.

Высушенное распылением обезжиренное сухое молоко и сухой обрат выпускаются в двух формах: обычная или негранулированная (небыстрорастворимая) и гранулированная (быстрорастворимая).

В зависимости от степени термообработки сухое молоко классифицируется по категориям, относящимся к сочетанию температуры/времени, воздействовавших на обезжиренное молоко до и во время его выпаривания и сушки. Термообработка разрушает сывороточные белки, степень денатурации растет вместе с интенсивностью термообработки. Степень денатурации обычно выражается индексом азота сывороточного белка (ИАСБ), то есть в миллиграммах неденатурированного азота сывороточного белка на грамм порошка. Информация о различных категориях высушенного распылением обезжиренного сухого молока приведена втаблице 17.3.

ЦЕЛЬНОЕ МОЛОКО

Цельное сухое молоко обычно получают удалением воды из пастеризованного гомогенизированного цельного молока. Его также можно получить, смешав жидкое концентрированное или обезжиренное сухое молоко с жидкими или сухими сливками или жидким концентрированным или сухим молоком. После нормализации по жиру молоко гомогенизировать не надо при условии, что оно тщательно перемешано, исключив попадание воздуха. Гомогенизация обычно проводится после выпаривания перед распылительной сушкой.

Сухое цельное молоко обычно содержит от 26 % до 40 % (весовых) молочного жира по принципу «как есть» и не более 5 % (весовых) влаги в пересчете на сухое обезжиренное молоко (СОМО). Максимальное обезвоживание предотвращает рост микробов.

Молоко, предназначенное для производства цельного сухого молока, пастеризуется при 80–85 °C для инактивации большинства липолитических ферментов, которые в противном случае могли бы ухудшить качество молочных жиров при длительном хранении.

Цельное сухое молоко выпускается как произведенное на роликовой сушке, так и в сушке распылением, при этом последний метод более популярен. Также допускается добавление витаминов и минералов.

Типичное применение: при производстве хлебобулочных изделий, кондитерских, молочных продуктов, готовых смесей, соусов и супов в качестве:

- недорого источника компонентов молока, включая молочный жир;

- удобной формы питательного молока, нетребующей охлаждения и легко восстанавливаемой;

- легко транспортируемого и не требующего особых условий хранения молочного компонента.

Также существуют специальные методики производства как сухого обезжиренного, так и цельного сухого молока с исключительно хорошей смачиваемостью и растворимостью, известных под названием «быстрорастворимый порошок». Этот порошок соединяется в большие частицы. Несколько частиц соединяются, образуя более крупные гранулы. Средний размер гранул продукта увеличивается. Этот быстрорастворимый порошок, как его называют, растворяется мгновенно даже в холодной воде.

СУХАЯ СЫВОРОТКА

О компонентах сыворотки заговорили не так давно. Еще одно поколение назад сыворотка, получавшаяся при производстве сыра, считалась отходами. Сейчас она – ценный побочный продукт при производстве сыра.

Сыворотка очищается в промышленных условиях, превращаясь в ценный компонент, используемый в различных пищевых продуктах, напитках и корме для скота. Развитие технологии и финансирование исследований и разработок позволили начать применять сыворотку нетолько в основных продуктах, но и в высоко ценящихся продуктах, таких как белковые концентраты, изоляты и фракции. Это производство продолжает обновляться иодновременно фокусироваться на поиске новых областей применения и новых рынков для этих ценных ингредиентов.

Продукты из сыворотки улучшают текстуру, обогащают вкус и цвет, эмульгируют и стабилизируют, улучшают текучесть и диспергируемость у сухих смесей, способствуют увеличению сроков хранения и проявляют ряд других качеств, повышающих качество пищевых продуктов.

В результате очистки сыворотки можно получить различные продукты, такие как:

- сухая сладкая сыворотка;

- сыворотка с пониженным содержанием лактозы;

- обессоленная сыворотка;

- КСБ 34;

- КСБ 80;

- ИСБ;

- пермеат;

- молочные соли;

- другие производные сывороточного белка.

Сухая сладкая сыворотка получается при высушивании свежей сыворотки (полученной в процессе производства сыров, таких как твердые, «Чеддер», «Моцарелла» и «Швейцарский»), прошедшей пастеризацию, и к которой не добавлялись консерванты. Сухая сладкая сыворотка содержит все компоненты свежей сыворотки, за исключением влаги, в той же относительной пропорции.

Распылительная сушка

ВВЕДЕНИЕ

Распылительная сушка – это хороший способ сохранить ценные питательные компоненты, хотя распылительная сушка является дорогостоящей из-за высокого энергопотребления больших размеров блока распылительной сушки и помещения, где это происходит. Для снижения расходов сначала повышается содержание твердых веществ в растворе за счет обратной фильтрации и/или выпаривания. Подобные методы удаления воды потребляют примерно 10–15 % энергии, используемой при распылительной сушке.

Продукты, прошедшие распылительную сушку, имеют различный состав, различное назначение и, следовательно, различные свойства и функциональность. Это требует наличия перенастраиваемых распылительных сушилок, чтобы соответствовать широкому диапазону требований. Распылительная сушка обычно является заключительным этапом производственного процесса, и конечный продукт находит на рынке различные применения. Не удивительно, что распылительная сушилка является ключевым технологическим звеном на производственном объекте, применяющем распылительную сушку.

ПРИНЦИП РАБОТЫ РАСПЫЛИТЕЛЬНОЙ СУШКИ

Производство порошка состоит из двух этапов. На первом этапе подогретое молоко выпаривается до содержания сухих веществ, обычно равного 48–52 %. Сыворотка концентрируется до 58–62 % содержания сухого вещества. На втором этапе этот концентрат превращается в порошок враспылительной сушилке. Эта сушка также является многоступенчатым процессом:

- разделение жидкости на очень маленькие капельки в потоке горячего воздуха;

- испарение воды/сушка;

- отделение порошка от горячего воздуха.

Выпаривание необходимо для получения высококачественного порошка. Без предварительной концентрации частички порошка были бы очень маленькими, содержали много воздуха, плохо смачивались и имели недолгий срок хранения. А сам процесс был бы крайне неэкономичным. Для концентрации обычно используется трубчатый выпарной аппарат с падающей пленкой (один или несколько). См. главу 6.5.

В зависимости от типа высушиваемого продукта может применяться одноступенчатая или многоступенчатая сушка. В случае одноступенчатой сушки окончательная влажность продукта достигается в сушильной камере. При многоступенчатой сушке далее следует дополнительная сушка в псевдоожиженном слое.

Почему применяется распылительная сушка

• Удаление воды в большинстве случаев позволяет во много раз сократить объемы и вес. Распылительная сушка играет главную роль в этом сокращении, и при этом экономятся упаковочные материалы. Все эти факторы позволяют существенно снизить энергозатраты и обоснованно учесть это при расчете энергопотребления на саму распылительную сушку.

• Распылительная сушка предохраняет пищевые продукты и другие нестойкие ингредиенты,так как водная активность высушенногоматериала существенно нижетого уровня, на котором бактерии, грибки и плесень могут размножаться. Следовательно, сушка позволяет хранить скоропортящиеся материалы гораздо дольше.

• Распылительная сушка происходит при сравнительно невысоких температурах. Это значит, что компоненты, чувствительные к высокой температуре, практически не пострадают.

• Жидкая фаза перед сушкой может пройти специализированную тепловую обработку для получения требуемых свойств и уничтожения микроорганизмов.

• Часто распылительные сушилки не только выпаривают воду. Во время распылительной сушки продукту можно придать требуемые свойства за счет агломерации, включения сухих ингредиентов, крометого, продукт может быть покрыт гидрофильным веществом, чтобы получить на выходе быстрорастворимый продукт.

• Многие продукты, полученные распылительной сушкой, входят в состав сухих смесей или являются наполнителями в таблетках (лактоза, крахмал, мальтодекстрины).

РАСПЫЛЕНИЕ

Основной целью распыления концентрата является получение очень большой поверхности, с которой происходит испарение воды. Чем более тонко распылен продукт, тем больше будет удельная поверхность и более рациональным и эффективным – процесс сушки. Один литр молока сферической формы имеет поверхность площадью примерно 0,05 м2. Если это количество молока распыляется в сушилке, площадь поверхности каждой капельки составит 0,05–0,15 мм2, то есть распыление увеличивает удельную площадь примерно в 700 раз.

Тип распыления зависит от продукта, требуемых размеров продукта и свойств, которыми должен обладать конечный продукт. К ним могут относиться текстура, размер частиц, насыпная плотность, растворимость, смачиваемость и плотность.

Есть два наиболее распространенных способа распыления:

- распыление высоким давлением;

- распыление вращающимся диском.

Есть существенная функциональная разница между распылением с использованием форсунок и центробежным распылением. Стационарная форсунка, распыляющая молоко в направлении потока воздуха, и центробежный диск для распыления показаны на рис 17.4.

Давление в форсунке определяет размер частиц. При высоком давлении, до 30МПа (300 бар), порошок будет очень мелким, с высокой плотностью. При низком давлении, 5–20 МПа (50–200 бар), будут образовываться более крупные частицы, а содержание мелкой фракции будет ниже. Давление создается многоплунжерным насосом высокого давления. Они в основном используются для гомогенизации многих продуктов итакже могут работать как насосы высокого давления совместно с «обойденными» устройствами для гомогенизации. Центробежный распылитель состоит из электропривода, вращающего диск, в котором есть горизонтальные проходы. Продукт подается в середину диска и под действием центробежной силы с большой скоростью проходит по проходам.

Такие диски вращаются со скоростьюот 5000 до 25 000 об/мин в зависимости от их диаметра. На внешней границе диска скорость составляет порядка 100–200 м/с.

Поток продукта распыляется на очень мелкие капельки на выходе из проходов из-за такой высокой скорости. Размер капелек, а, значит, и частиц порошка, можно менять, непосредственно меняя скорость распылителя. Подача в такой распылитель обычно осуществляется центробежным насосом. Важно, что распыление форсункой позволяет получить более крупные частицы (150–300 мкм) по сравнению с центробежным распылением (40–150 мкм). Однако центробежное распыление более простое в управлении и нечувствительно к изменению вязкости продукта и подаваемого количества.

СУШКА

Как только распыленный концентрат приходит в соприкосновение с горячим воздухом, вода мгновенно испаряется и образуются частицы порошка. Благодаря размещению распылителя или форсунки высокого давления в выходном отверстии устройства подачи воздуха или в так называемой трубке Вентури существует тесный контакт между распыленным продуктом и высушивающим воздухом (начальная сушка).

Эти мельчайшие капельки в результате плотного контакта с горячим воздухом мгновенно испарятся, в результате чего температура на выходе снизится примерно до 70–75 °C в случае цельного молока и примерно до 80–85 °C для обезжиренного молока. Температура на выходе зависит от типа высушиваемого продукта.Так как существует зависимость между содержанием влаги в порошке и относительной влажностью воздуха для сушки, система подачи концентрата в распылитель управляется на основе замеров температуры воздуха, выходящего из камеры сушки.

Во время процесса сушки порошок осаждается в камере сушки, а более крупные частицы опускаются на дно под действием силытяжести. Более мелкие частицы,так называемая мелочь, уносятся из камеры сушки через выходные патрубки вместе с воздухом для сушки. Эти более мелкие частицы отделяются от уносящего их воздуха в циклонах или рукавных фильтрах (или и там, и там при их совместном использовании).

В зависимости от типа высушиваемого продукта может применяться одноступенчатая или многоступенчатая сушка. В случае одноступенчатой сушки окончательная влажность продукта достигается в сушильной камере. При многоступенчатой сушке далее следует дополнительная сушка в псевдоожиженном слое.

ОТДЕЛЕНИЕ ПОРОШКА

Воздух, выходящий из сушильной камеры, проходит через выпускные патрубки, и порошок, содержащийся в выходящем воздухе, отделяется от уносящего его воздуха в циклонах или рукавных фильтрах (или и там, и там при их совместном использовании). Этот отделенный порошок будет осаждаться из потока воздуха в циклоне или рукавном фильтре, и осажденная мелочь будет возвращаться в линию транспортировки системы через поворотный клапан внизу циклона или рукавного фильтра. После этого порошок будет возвращен или в ожиженный слой, или в камеру в зависимости от требований к свойствам продукта.

ОДНОСТУПЕНЧАТАЯ СУШКА

Самая простая установка для производства порошка состоит из камеры сушки с системой распыления, устройства для нагрева воздуха, системы сбора готового продукта из сухого воздуха и вентилятора, продувающего необходимое количество воздуха через всю систему.

Установки этого типа называют одноступенчатой сушкой, так как весь процесс сушки происходит в одном блоке в камере сушки. В результате получаются частицы маленького размера с большим содержанием мелочи.

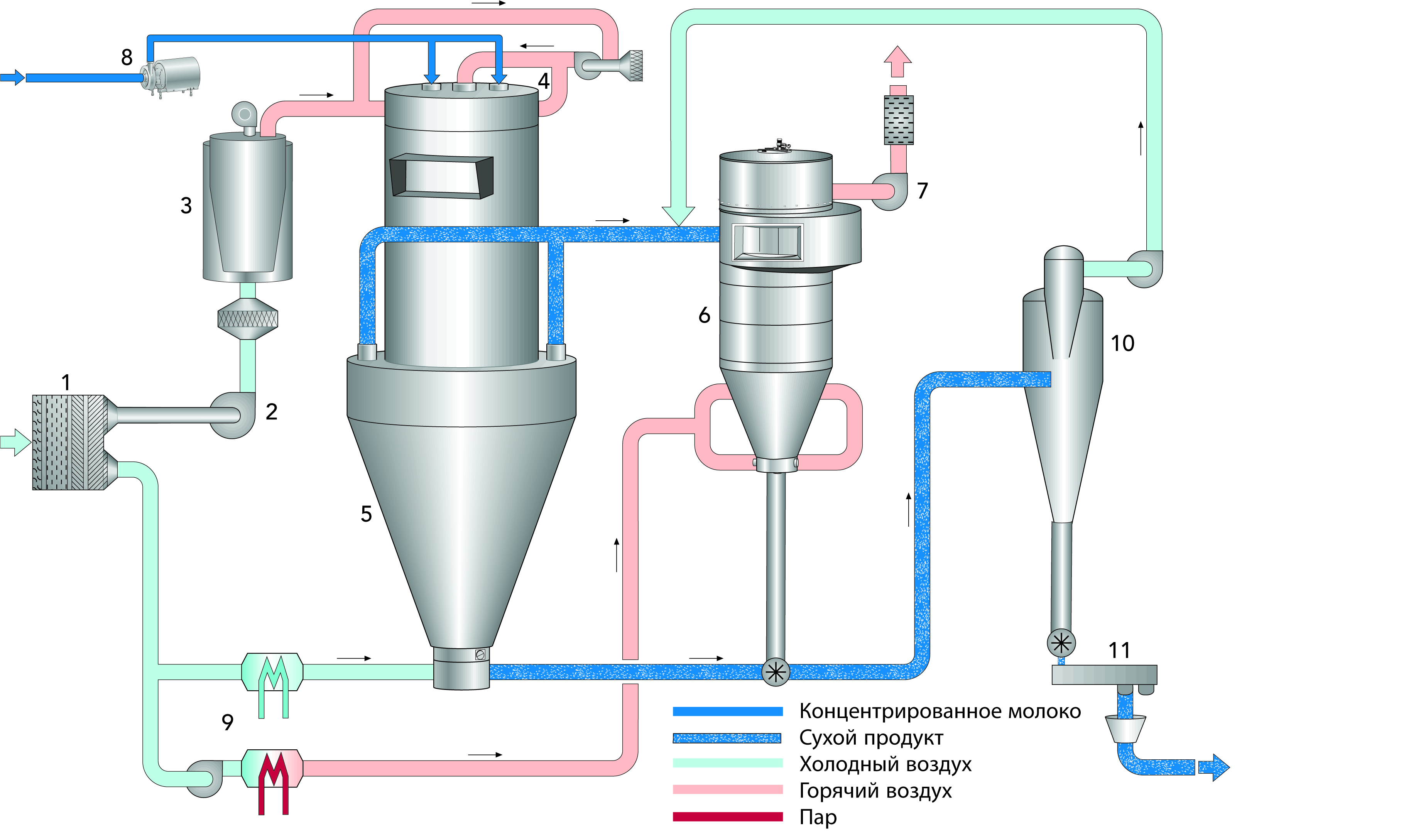

На рис. 17.5 показано устройство установки для одноступенчатой сушки.

Концентрат подается через насос высокого давления (4) в систему распыления (5), размещенную по центру крыши камеры. Эта система выдает очень маленькие капельки диаметром 40–125 мкм. Воздух для сушки обычно поступает через фильтры предварительной и тонкой фильтрации, а затем проходит воздухонагреватель, обогреваемый паром или газом. Новые установки в основном снабжены системой непрямого нагрева воздуха, которой можно управлять с помощью горелки с природным газом. Для повышения экономичности можно установить систему косвенной регенерации тепла. Остаточное тепло выходящего воздуха и топочный газ из нагревателя можно использовать для предварительного нагрева входящего воздуха. В зависимости от продукта входящий воздух разогревается до температуры 160–230 °C. Такой горячий воздух проходит через распределитель, который обеспечивает стабильную скорость воздуха на входе в камеру, после чего он в прямотоке смешивается с распыленным продуктом.

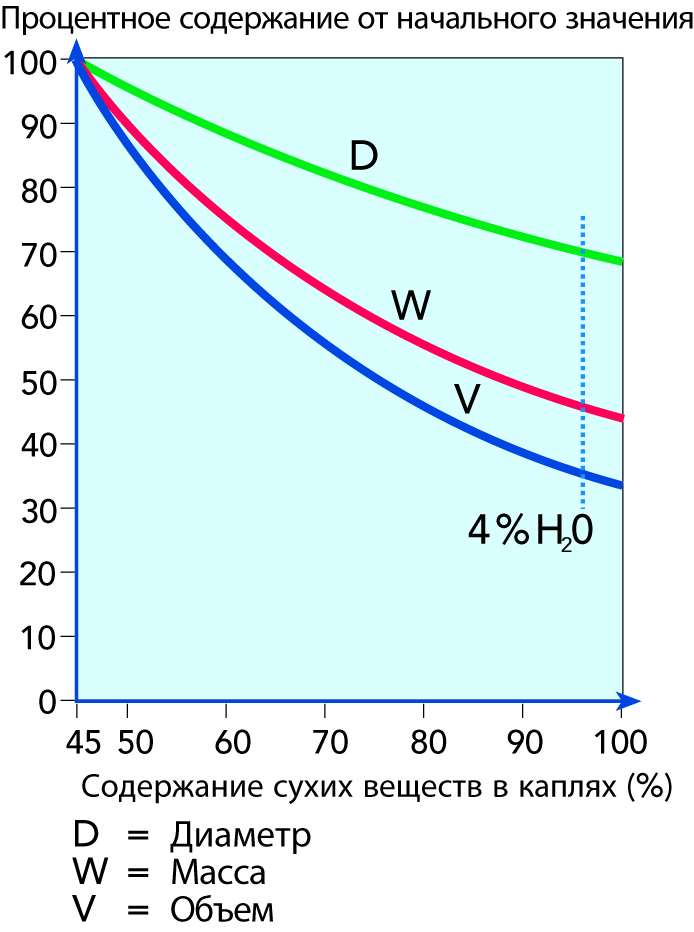

Свободная вода немедленно испаряется, кактолько распыленный продукт попадает в сушильную камеру. Вода с поверхности испаряется очень быстро, как и влага внутри капелек, которая быстро выходит на поверхность благодаря капиллярному эффекту.Тепло передается частицам благодаря конвекции. Это приводит к испарению связанной воды, ее диффузии на поверхность частиц. Так как теплота горячего воздуха постоянно расходуется на испарение воды, продукт нагревается до максимальной температуры, которая только на 15–20°C меньше, чем температура воздуха на выходе из камеры сушки, то есть обычно 60–80 °C. Испарение воды из капелек ведет к существенному уменьшению их веса, объема и диаметра. При идеальных условиях испарения вес сократится примерно на 50 %, а объем – на 40 %. Диаметр капелек сокращается до 75 % от исходного на выходе из распылителя, см. рис. 17.6. В процессе высыхания порошок осаждается на донном конусе камеры и выводится из системы. Пневматическая система, использующая холодный воздух для охлаждения продукта, переносит его в накопитель или блок фасовки.

Там порошок отделяется от переносившего его воздуха с помощью циклона. Мелкие легкие частицы могут засасываться из камеры сушки вместе с воздухом. Этот порошок отделяют с помощью одного или нескольких циклонов и добавляют в основной поток порошка.

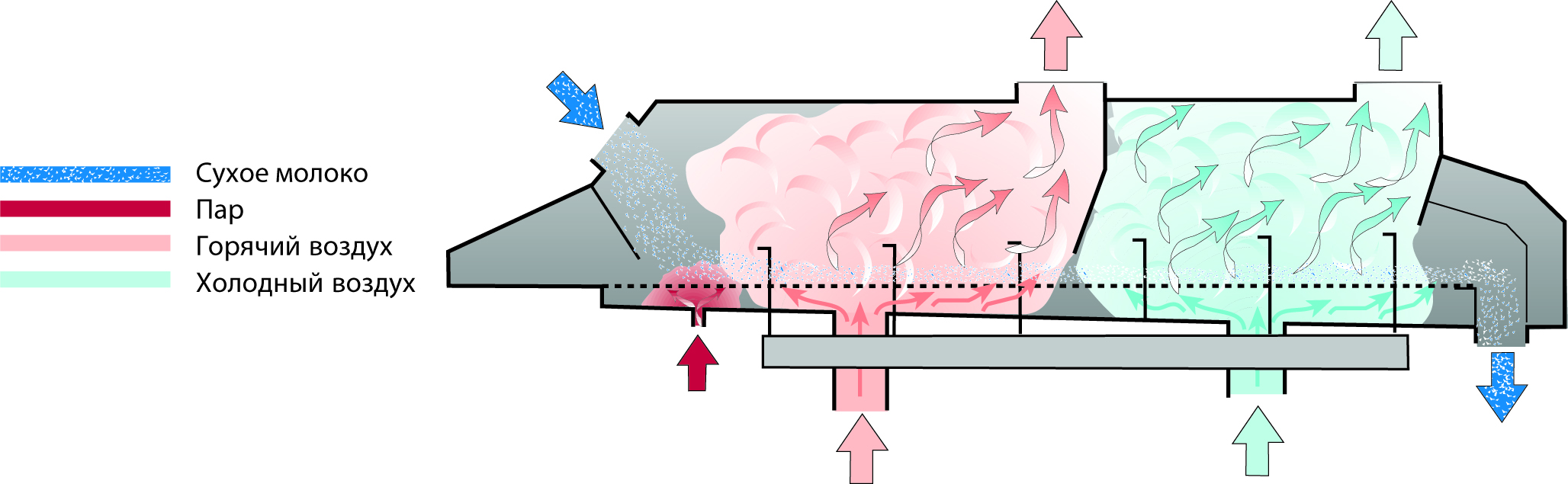

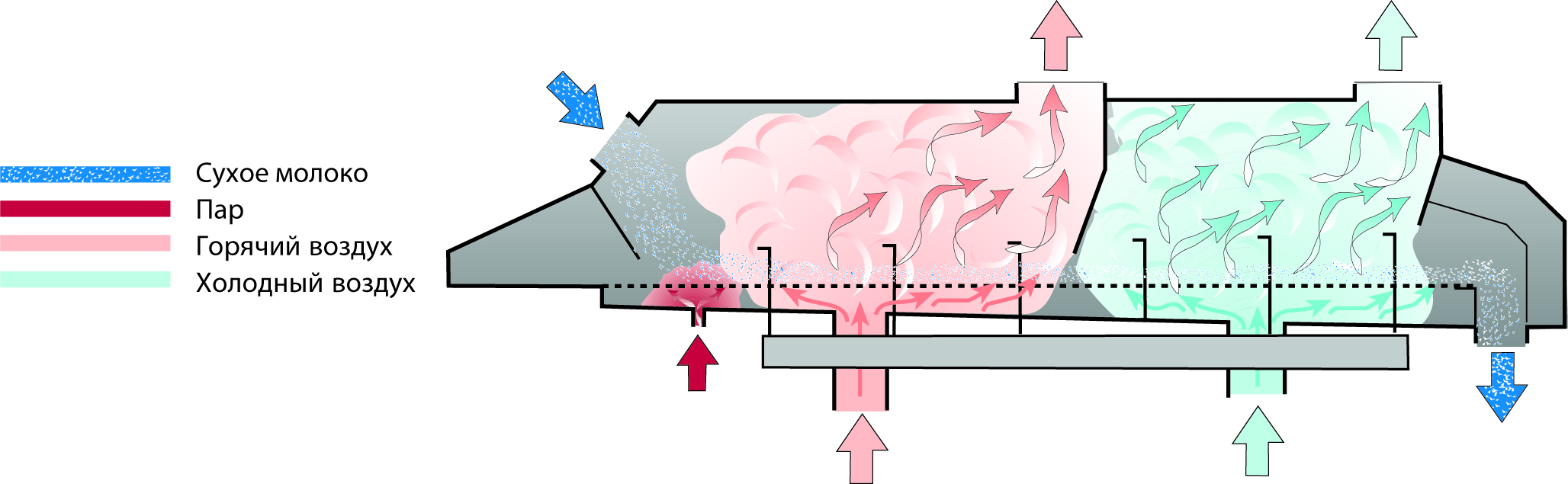

МНОГОСТУПЕНЧАТАЯ СУШКА

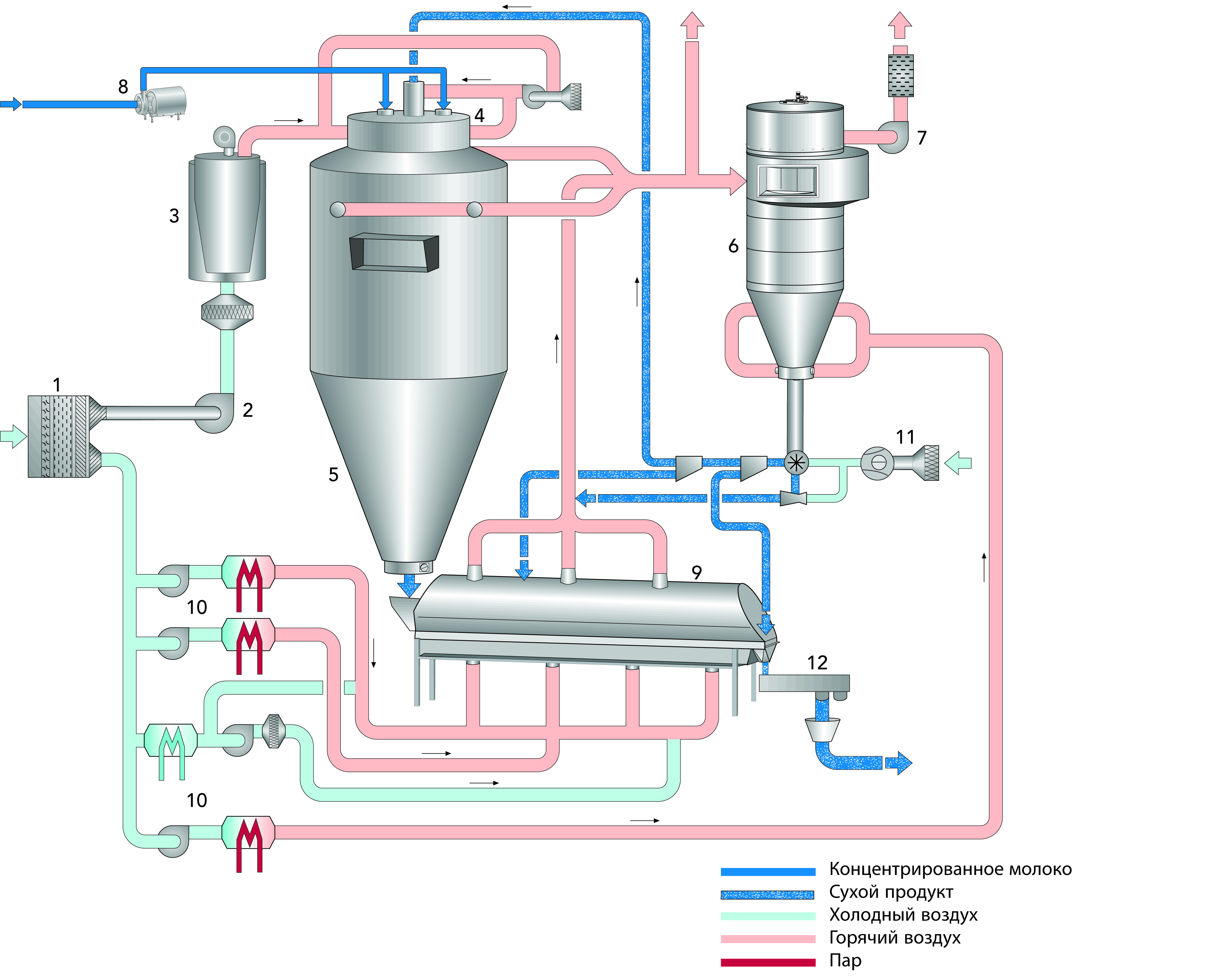

Постоянный спрос на продукты улучшенного качества (текучесть, диспергируемость, низкое содержание пыли) с более простой процедурой обращения, лучшей температурной и эксплуатационной эффективностью и экологической стойкостью привел к необходимости дальнейшей обработки порошка после выхода из сушильной камеры. Это, в свою очередь, привело к развитию систем двухступенчатой и трехступенчатой сушки (многоступенчатая концепция), которые описаны на рис. 17.7.

Для проведения многоступенчатой сушки система одноступенчатой сушки дополняется одной или несколькими установками сушки в псевдоожиженном слое. Используемые установки с псевдоожиженным слоем могут быть статическими/шахтного типа или вибрационными/ перетряхиваемыми (с поршневым режимом), или сочетанием этих двух типов, которое часто называется трехступенчатой сушкой.

Порошок выходит из камеры сушки с более высокой остаточной влажностью и проходит дальнейшую сушку в установке с псевдоожиженным слоем, в которой сушка заканчивается при сравнительно низких температурах, а порошок даже может охлаждаться. С энергетической точки зрения эта установка лучше, чем одноступенчатая сушилка, и позволяет работать со сравнительно низкими температурами на выходе. Качество порошка может быть повышено с помощью отделения мелкой фракции в псевдоожиженном слое.

Установки со статическим псевдоожиженным слоем отлично подходят для продуктов, которые сразу поддаются псевдоожижению после выхода из камеры сушки. Конструкции с вибрирующим псевдоожиженным слоем больше подходят для продуктов, плохо поддающихся псевдоожижению из-за большого разброса в размерах частиц и их форме.

Двухступенчатая сушка в установках с псевдоожиженным слоем гарантирует требуемую остаточную влажность ито, что порошок уже охлажден. Заключительная сушка в совмещенных установках с псевдоожиженным слоем гарантирует требуемую остаточную влажность. Эти установки могут работать как с форсуночным, так и центробежным распылителями.

Продукт состоит в основном из отдельных частиц, но с немного меньшим содержанием мелочи. Индекс растворимости и содержание воздуха в составе меньше в случае порошков, полученных методом двухступенчатой сушки, в результате меньшего совокупного термического воздействия, хотяихнасыпнаяплотностьвыше. Но самым большим преимуществом по сравнению с одноступенчатой сушкой является большая эффективность, достигнутая за счет увеличения разницы в температуре входящего и выходящего воздуха. Энергетические затраты на сушку примерно на 10–15 % ниже, чем у одноступенчатого процесса. В таблице 17.5 сопоставлены одноступенчатая и двухступенчатая системы сушки.

ОБОРУДОВАНИЕ/КОМПОНЕНТЫ ДЛЯ РАСПЫЛИТЕЛЬНОЙ СУШКИ

СУШИЛЬНАЯ КАМЕРА

Промышленность выпускает сушильные камеры различных конструкций. Наиболее часто используемой при производстве молочных порошков является цилиндрическая камера с конусом. Угол конуса 40–50° облегчает выгрузку порошка через нижний патрубок камеры.

Наиболее часто используются два типа сушильных камер:

- широкая сушилка;

- высокая кольцевая сушилка.

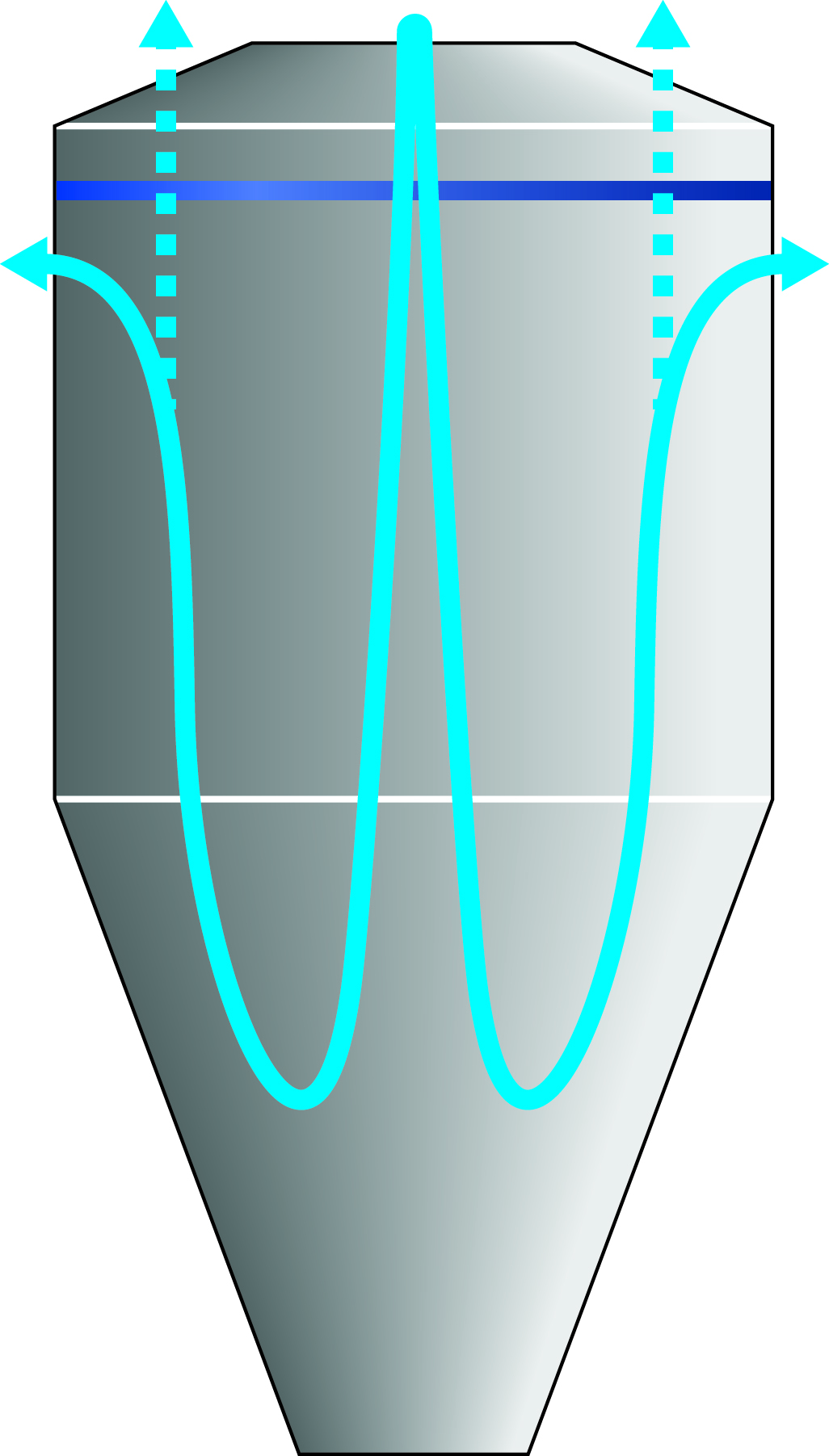

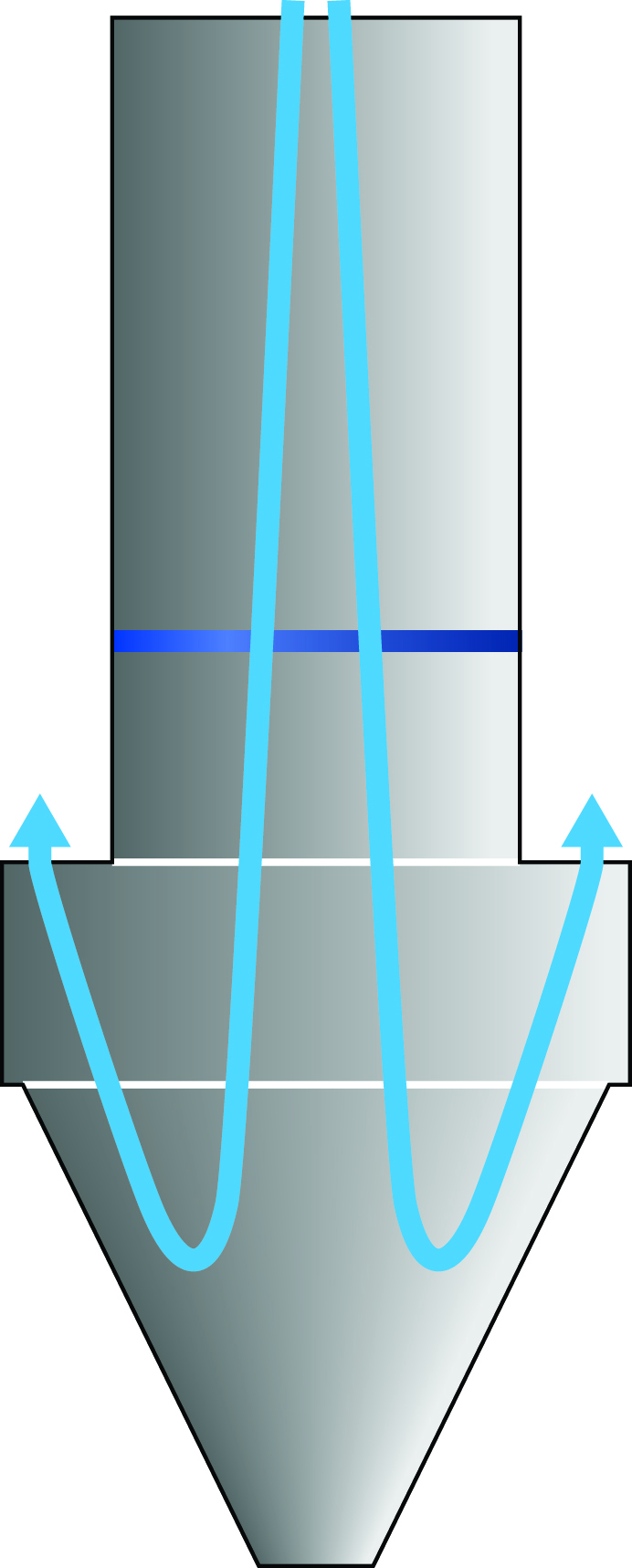

Выход воздуха из широкой сушильной камеры находится вверху камеры. В результате противотока воздуха в камере более крупные частицы под действием силы тяжести отделяются от потока воздуха и выгружаются в установку с псевдоожиженным (кипящим) слоем. Меньшие частицы (мелочь) уносятся выходящим воздухом и покидают сушильную камеру через «крышу». См. рис. 17.8.

Выход воздуха в высокой сушильной камере расположен вверху конической части в кольце. Воздух в цилиндрической секции движется в поршневом режиме и меняет направление в конической секции. В результате противотока воздуха более крупные частицы под действием силы тяжести отделяются от потока воздуха и выгружаются в установку с псевдоожиженным (кипящим) слоем. Меньшие частицы (мелочь) уносятся выходящим воздухом и покидают сушильную камеру через кольцо (рис. 17.9).

Коническая и цилиндрическая части камеры оборудованы автоматически работающими ударниками для исключения прилипания продукта к поверхности.

Давление (напор) в сушильной камере контролируется контроллером индикатора давления (PIC), управляющим скоростью вытяжного вентилятора. Чтобы предохранять сушильную камеру от слишком низкого давления установлено реле давления. В случае когда разряжение в сушильной камере выходит за установленные пределы, срабатывает авариная остановка, и главные входные и выходные вентиляторы останавливаются.

ПОДАЧА ВОЗДУХА И СИСТЕМА РАСПРЕДЕЛЕНИЯ

Внешний воздух, необходимый для процесса сушки, проходит через набор устройств, таких как вентиляционная решетка, зимний контур, набор фильтров предварительной очистки и звукопоглотитель, прежде чем он будет направлен в основную и вспомогательную технологическую систему.

Главный входящий вентилятор продувает отфильтрованный воздух, необходимый для основногопроцесса сушки, через заключительный фильтр, воздухонагревательираспределитель воздуха далее в сушильную камеру.

Исходный воздух для сушки может разогреваться в следующих системах:

- паровой нагреватель;

- косвенный газовый нагреватель;

- прямой газовый нагреватель;

- нагреватель с масляным теплоносителем;

- электронагреватель.

Воздух для сушки нагревается до температуры от 160 до 230°C, в зависимости от использованного теплоносителя и типа высушиваемого продукта, и вдувается в сушильную камеру через систему распределения воздуха, которая обеспечивает оптимальное распределение воздуха в сушильной камере.

В зависимости от внешних условий влажность воздуха для сушки может быть такой высокой, что он больше не сможет впитывать влагу, особенно в случае заключительной сушки при низкой температуре во встроенных и внешних установках с псевдоожиженным слоем. В этом случае необходимо осушение воздуха. Этого можно добиться охлаждением воздуха холодной водой ниже точки росы. Вода конденсируется и отделяется от потока воздуха в устройстве для сбора влаги. После этого воздух снова подогревают до требуемой температуры. В частности, это относится и к воздуху для охлаждения продукта. Более современной методикой удаления воды из воздуха является осушение в результате поглощения влаги силикагелем или любой другой средой, поглощающей влагу.

СИСТЕМА ПОДАЧИ

Система подачи распылительной сушилки обычно включает:

- питающие танки;

- насос подачи концентрата;

- систему предварительного подогрева;

- фильтр;

- гомогенизатор;

- насос высокого давления или роторный распылитель;

- питающую линию высокого давления с клапанами высокого давления и фурмами.

Концентрат из выпаривателя, кристаллизаторов или другой емкости для концентрата обычно собирается в питающих танках, чтобы обеспечить постоянный приток твердой фазы в сушилку. В любой момент времени задействуется только один танк с концентратом, в то время как остальные находятся в режиме ожидания или проходят очистку. Концентрат из танков с концентратом накачивается или в насос высокого давления, или в роторный распылитель соответственно с использованием центробежного или нагнетательного насоса. Обычно танки с концентратом меняются каждые 4–10 часов.

В зависимости от типа продукта концентрат можно подогревать в кожухотрубчатых или пластинчатых теплообменниках с 55 °C до 65–80 °C для получения вязкости, требуемой при распылении. Кожухотрубчатые подогреватели концентрата работают при пониженном давлении, чтобы избежать разности высоких температур и, следовательно, пригорания продукта или его разложения. Система вакуумирования предназначена для удаления неконденсирующихся газов. После нагрева конденсат фильтруется (250 мкм) для удаления любых недопустимых или посторонних веществ перед распылением.

СИСТЕМА РАСПЫЛЕНИЯ

Предварительно нагретый концентрат может быть распылен через несколько форсунок высокого давления или с помощью дискового роторного распылителя.

Основной функцией нагнетательных сопел является преобразование энергии давления, полученной от насоса высокого давления, в кинетическую энергию в форме тонкой пленки. Линия концентрата высокого давления запитывает систему распределения в нагнетательные сопла высокого давления, состоящую из нескольких клапанов высокого давления. Эти клапаны подают концентрат в эжекторные трубки, расположенные в устройстве распределения воздуха для сушки.

В дисковых распылителях жидкость постоянно ускоряется при вращении колеса под действием центробежной силы, возникающей при вращении колеса. Жидкость распределяется из центра и распространяется по поверхности колеса в виде тонкой пленки, срывающейся с кромки колеса при высоких скоростях. Степень распыления зависит от скорости в районе кромки, свойств жидкости и подачи.

СИСТЕМА РАЗДЕЛЕНИЯ ПОРОШКА

Классическая система для отделения порошка от воздуха для сушки состоит из циклона или нескольких циклонов, соединенных последовательно или параллельно. Содержание остаточной мелочи в удаляемом воздухе очень высоко–100–200 мг/Нм3. Использование рукавных фильтров позволило снизить остаточное содержание мелочи до менее чем 10 мг/Нм3. Фильтрующие мешки очищаются от пыли регулярным встряхиванием или сжатым воздухом. Остаточная мелочь, задержанная фильтром, может быть или извлечена и возвращена в процесс, или утилизирована какотходы, если речь идет о производстве питания для детей или его компонентов. Сейчас все чаще используются промываемые фильтры, соединенные с системой безразборной мойки. Регулярная очистка гарантирует, что оставшаяся мелочь ничем не заражена и ее можно использовать для приготовления пищи, что повышает выход продукта и, следовательно, снижает стоимость производства. Основная часть молочных порошков может быть произведена без использования циклонов, если правильно выбрать площадь поверхности фильтра.

СУШКА И ОХЛАЖДЕНИЕ В ПСЕВДООЖИЖЕННОМ СЛОЕ

Порошок из камеры снова сушится и охлаждается в установке с псевдоожиженным слоем. Выбор системы зависит от типа продукта.

Псевдоожиженный (кипящий) слой используется и в одноступенчатой, и многоступенчатой сушке для гранулированных и негранулированных продуктов. Псевдоожиженный слой обеспечивает щадящий режим сушки и охлаждения для продуктов, требующих осторожного обращения.

Шахтная установка со смешанным слоем (статическая или вибрационная) позволяет добиться более качественного перемешивания частиц, создавая порошок с одинаковым распределением температуры и влажности, сохраняющимся до выхода продукта из установки. Гомогенизированный состав позволяет использовать воздух с большой скоростью, создавая турбулентность, благодаря которой исходный продукт быстро распространяется по всему кипящему слою, что позволяет избежать образования комков на этой критической стадии процесса.

Дальнейшая сушка и охлаждение происходят после выхода из блока с кипящим слоем в секции с поршневым режимом, что позволяет точно контролировать наличие требуемых уровней температуры и влажности. Вибрация или встряхивание псевдоожиженного слоя улучшают контакт твердых частиц с воздухом, что приводит к более качественному перемешиванию продукта и повышению степени термической обработки.

Порошок, присутствующий в воздухе, выходящем из псевдоожиженного слоя, направляется для разделения в циклон или рукавный фильтр. Этот отделенный порошок будет осаждаться из потока воздуха в циклоне или рукавном фильтре, и осажденная мелочь будет возвращаться в линию транспортировки системы через поворотный клапан внизу циклона или рукавного фильтра. После этого порошок возвращается в псевдоожиженный слой или в камеру.

Воздух для сушки и охлаждения в статическом или вибрирующем псевдоожиженном слое поступает из установки воздухоподготовки (УВП). УВП для секции сушки состоит из вентилятора, статического фильтра и воздухонагревателя, обеспечивающего требуемую температуру.

УВП для секций охлаждения/кондиционирования состоит из вентилятора, статического фильтра, охладителя воздуха и воздухонагревателя. Охладитель воздуха вырабатывает кондиционированный воздух с относительно низкой влажностью, что исключает поглощение продуктом влаги из воздуха во время охлаждения.

ЗАЩИТА ОТ ПОЖАРОВ И ВЗРЫВОВ

Смесь порошка в камере для сушки часто является горючей, что может привести к возгоранию в результате искрения или тления. Пламя может быть потушено, если установить противопожарные форсунки в верхней части камеры, установках с псевдоожиженным слоем и рукавных фильтрах. Детекторы окиси углерода (СО) или фотоэлектрические элементы используются для обнаружения мест искрения или тления до того, как возникнет пожар или произойдет взрыв. Разрушения как следствия длительной остановки производства можно избежать, установив диафрагмы стравливания давления или взрывные клапаны, которые предотвращают рост давления на стенку камеры в случае взрыва. Воздуховоды и фильтры могут быть защищены гасящими перегородками, опускающимися при срабатывании датчиков давления. Сюда же входят огнетушители, заполненные до давления около 50 бар, размещенные в стратегических точках и содержащие инертный порошок (бикарбонат натрия). В случае взрыва детонатор разрушает дисковую перегородку между огнегасящей емкостью и сушилкой. Огнегасящий порошок мгновенно вдувается в установку и восстанавливает в том месте, где произошел взрыв, негорючее состояние, изменяя концентрацию порошка в воздухе. В результате фронт взрывной волны дальше не распространяется. В зависимости от продукта безопасность производства должна быть поставлена на первое место еще на стадии планирования. Для проектировщиков разработаны соответствующие нормативы.

АГЛОМЕРАЦИЯ

ОПТИМИЗАЦИЯ АГЛОМЕРАЦИИ

Термин «агломерация» обычно относится к образованию более крупных частиц из нескольких меньших частиц, что важно для простого разведения в воде. Процессы агломерации используются в различных областях, включая фармацевтику, продукты питания, удобрения и производство керамики. Некоторые производственные термины, подпадающие под общее понятие агломерации, включают, например, таблетирование, палетирование, выдавливание, зернение, гранулирование, спекание. Изначально процессы агломерации основывались на увеличении размера частиц за счет столкновения влажных частиц, влажных и сухих частиц, распыленных капель и сухих частиц. Все эти механизмы объединяет то, что агломерация основана на создании жидкой связи между частицами или вязких слоев вокруг частиц. Такая агломерация происходит в распылительных сушилках, грануляторах с повторным увлажнением и грануляторах с псевдоожиженным слоем.

Почему гранулирование

• Гранулирование – основной шаг в производстве быстрорастворимых продуктов. Негранулированные порошки обычно характеризуются плохой смачиваемостью. Это качество резко ограничивает их использование в обычных домашних условиях. Гранулирование меняет пористость порошков, ускоряя проникновение воды внутрь гранул.

• Гранулирование используется для улучшения сыпучести, чтобы порошки меньше пылили или чтобы пыли не было совсем. Такие продукты проще использовать при дальнейшей переработке.

• Гранулирование часто выступает в качестве первого этапа при таблетировании.

• В результате получается сыпучий продукт, и исключается разделение компонентов, в случае когда конечный продукт является смесью различных ингредиентов.

• Гранулирование меняет внешний вид продукта, и он может выглядеть более привлекательным. А с точки зрения маркетинга это может быть важным аспектом.

• Гранулирование меняет насыпную плотность продукта. Это также может быть важным с точки зрения маркетинга, например за счет уменьшения свободного пространства над продуктом в емкостях.

• Слеживание может быть серьезной проблемой для ряда продуктов. Например, для сухой сыворотки, сывороточного пермеата и сухой безлактозной сыворотки. Гранулирование сокращает число поверхностных контактов между частицами, что ведет к уменьшению слеживания.

АГЛОМЕРАЦИЯ В СУШИЛЬНОЙ КАМЕРЕ

При распылительной сушке основной целью является получение маленьких капелек. Растворение порошка, состоящего из маленьких частиц, однако, является сложным делом и требует интенсивного перемешивания, чтобы распределить порошок, прежде чем он полностью растворится. Более крупные частицы легче распределять. Благодаря гранулированию улучшается дисперсия, и продукт растворяется полностью.

Часто исходным материалом является жидкость с высоким содержанием твердых частиц, которые надо высушить распылением. Влажные распыленные капли можнотакже использовать для агломерации. Этот процесс называется прямоточной агломерацией, и он происходит в распылительных сушилках. Основной целью гранулирования обычно является создание быстрорастворимого продукта. Для производства таких продуктов агломерация должна быть единообразной и управляемой, для того чтобы продукт легко растворялся.

Прямоточная агломерация обычно осуществляется в зоне распыления, где распыленные капельки все еще остаются влажными и, следовательно, могут слипаться.

Как показывает практика, не все распыленные частицы слипаются, и эта так называемая мелочь уносится из сушилки с выходящим воздухом. Эта мелочь собирается после сепарации из воздуха в циклонах и/или рукавных фильтрах и возвращается в зону распыления, чтобы там соединиться с капельками.

Следовательно, гранулирование это сочетание:

- столкновений между влажными распыленными капельками;

- столкновений сухих и мелких частиц с влажными распыленными капельками.

Столкновения между распыленными капельками можно создать за счет пересекающихся отдельных струй. Это называется межструйной агломерацией. Внутри отдельных струй столкновения между частицами также происходят, и они называются внутриструйной агломерацией. Повторное направление сухих частиц в область распыления является ключевым элементом процесса гранулирования, так как во многих случаях без повторного использования мелочи получающиеся гранулы оказываются слишком маленькими. Следовательно, эффективный процесс прямоточной агломерации соединяет межструйную агломерацию и повторное использование мелочи.

В большинстве случаев процесс агломерации использует многоструйные форсунки, в которых отдельные струи пересекаются. В пересечении в зоне перекрытия происходит контакт с мелкими и сухими частицами. Эжекторные трубки распылителя имеют искривление на конце, и, кроме того, их можно регулировать, наклоняя внутрь или наружу. Пересечение струй осуществляется благодаря искривлению этих трубок, а их наклон позволяет регулировать расстояние от места распыления до зоны пересечения. Длина этой траектории определяет влажность распыленной капельки в зоне перекрытия, и, следовательно, можно контролировать ход агломерации.

ГРАНУЛИРОВАНИЕ В КИПЯЩЕМ СЛОЕ

Для достижения требуемой пористости частицы должны сначала быть высушены, для того чтобы большая часть влаги в капиллярах и порах была заменена воздухом. После этого эти частички увлажняют, чтобы их поверхность быстро набухла и закрыла капилляры. В результате поверхность этих частиц станет липкой, и частицы начнут соединяться, образуя агломераты. Одним из эффективных методов использования этого явления стало повторное увлажнение в псевдоожиженном слое, как это показано на рис. 17.11. Кипящий слой соединен с выходным отверстием сушильной камеры и состоит из кожуха с перфорированным дном. Воздух с заданной температурой продувается сквозь дно со скоростью, достаточной для удерживания порошка во взвешенном состоянии и создания кипящего слоя.

Кожух установлен на пружинных опорах и может вибрировать под действием мотора. Отверстия в донной пластине имеют форму форсунок в направлении потока продукта, а продукт подается в направлении выходящего потока. Вибрация способствует образованию кипящего слоя и перемещает порошок. Перепады между отдельными секциями и выходным отверстием определяют высоту псевдоожиженного слоя, а его длина определяет продолжительность обработки. Порошок поступает из колонны распыления в первую секцию, где его увлажняют паром. Поток воздуха и вибрация переносят порошок через отдельные секции сушки, где через дно подается горячий воздух с понижающейся температурой. Агломерация происходит на первом этапе сушки, когда увлажненные частицы липнут друг к другу и образуют гранулы. Вода испаряется из гранул по мере их прохождения по секциям сушки. После этого порошок охлаждают, и он покидает установку кипящего слоя с заданной остаточной влажностью. Большие и маленькие гранулы затем сортируются.

Отсортированный и инстантизированный порошок подается на фасовку специальной щадящей транспортной системой. Воздух, выходящий из кипящего слоя, содержит некоторое количество порошка, и его направляют в циклон или фильтр основной системы подачи воздуха.

ЭКОНОМИЯ ЭНЕРГИИ ПРИ РАСПЫЛИТЕЛЬНОЙ СУШКЕ

При распылительной сушке необходима тепловая энергия для получения товарного продукта, отвечающегоопределеннымтребованиямкегосвойствам.Распылительная сушка стала наиболее подходящим процессом, но она также, как известно, является энергоемким процессом, при котором значительная часть энергии уходит в окружающую среду в виде теплого влажного воздуха. Однако есть методы, которые можно применить для снижения энергозатрат на единицу веса готового продукта.

Они включают:

- минимизацию содержания воды в исходном продукте перед его подачей на распылительную сушку;

- усиление падения температуры воздуха для сушки, то есть между максимальной на входе и минимальной температурой на выходе (Tin – Tout);

- многоступенчатую сушку;

- использование тепла выходящего воздуха для предварительного подогрева входящего сухого воздуха;

- использование излишков тепла из операций других установок;

- сокращение теплопотерь в результате излучения и конвекции за счет термоизоляции;

- эффективное распыление и дисперсию продукта в осушающем воздухе.

СОДЕРЖАНИЕ ВОДЫ

Наиболее эффективным способом экономии энергии является снижение содержания воды в концентрате перед подачей на распылительную сушку за счет предварительной обработки с применением других методик, таких как механические сепараторы и/или выпаривание. Процессы механической сепарации, такие как фильтрация, более эффективно используют тепловую энергию, чем тепловые процессы. Если механическая сепарация невозможна, следует рассмотреть возможность использовать выпаривание, которое является гораздо более эффективным процессом, чем распылительная сушка. Испарители с падающей пленкой, как известно, от десяти до тридцати раз эффективнее распылительных сушилок. Часто ограничивающим фактором для удаления воды с помощью испарителей с падающей пленкой является вязкость концентрата.

РАСПРЕДЕЛЕНИЕ ТЕМПЕРАТУРЫ СУШКИ

В испарителях с падающей пленкой скрытое тепло испарившейся воды используется снова в дальнейших операциях, проходящих при более низких давлении и температуре. Пары, содержащиеся в воздухе и распылительной сушилке, нетак легко использовать повторно, если не считать предварительного подогрева, что снижает тепловой потенциал. Следовательно, очень важно снизить объем осушающего воздуха, используемого для доставкитепла иудаления образующихся паров. Чем больше воздуха выходит из сушилки,тем выше энергетические потери. Чем выше входящая температура, тем меньше требуется воздуха и тем выше эффективность сушилки. Однако существуют температурные ограничения, связанные с продуктом, который накладывает ограничения на температуры входящего и выходящего газа. Часто входящая и выходящаятемпературы диктуются составом продукта и еготермопластическими свойствами. В таблице 17.6 показана энергоэффективность двух продуктов, высушенных при различных условиях.

МНОГОСТУПЕНЧАТАЯ СУШКА

Двух- и трехступенчатая сушка позволяют использовать после распылительной сушки продукт с более высоким содержанием влаги и, следовательно, при более низкой температуре. Это, в свою очередь, повышает энергетическую эффективность, так как разница между температурой на входе и на выходе оказывается больше, что говорит об энергетической эффективности. Таблица 17.6 показывает пример эффективности сушилки при одноступенчатой и многоступенчатой сушке продукта.

ВОССТАНОВЛЕНИЕ ТЕПЛА

Жидкость подогревается в теплообменнике специальной конструкции, установленном на отводящем коробе сушилки. Эта жидкость перекачивается в предварительный нагреватель, установленный на входном патрубке воздуха, где потерянная, в противном случае, энергия используется для предварительного нагрева воздуха, поступающего в установку. Энергиютакже можно экономить на различных этапах производства товара. Например, горячий конденсат из выпаривателя может охлаждаться в предварительном нагревателе распылительной сушилки. В теплообменниках также можно использовать высокотемпературный топочный газ из газовых и жидкостных нагревателей для предварительного подогрева воздуха, идущего в распылительную сушилку, чтобы основной нагреватель работал, потребляя меньше энергии.

Воздух, выходящий из распылительной сушилки, часто содержит достаточно остаточного тепла, которое может быть восстановлено и использовано в других процессах в сушилке. Тепло, содержащееся в выходящем воздухе, обычно восстанавливают в тепловых рекуператорах, использующихтепло уходящего воздуха для предварительного подогрева воздуха, подаваемого в сушилку или, например, для подогрева воды, используемой при очистке установки.

В принципе имеются два различных типа систем рекуператоров:

- воздух-воздух;

- воздух-жидкость-воздух.

Обе системы установлены после рукавного фильтра для снижения вероятности образования осадка на поверхности теплообменника. Однако какие-то частицы все равно будут содержаться в выходящем воздухе после рукавного фильтра и могут осесть на поверхности теплообменника. В этих целях рекуператоры должны допускать безразборную мойку.

В рекуператорах типа «воздух-жидкость» жидкость нагревается в теплообменнике, установленном на отводящем коробе сушилки. Жидкость прокачивается и циркулирует по предварительному нагревателю, установленному на входном патрубке воздуха, где энергия используется для предварительного нагрева воздуха, поступающего в установку.

Экономическая эффективность восстановления тепла зависит от количества тепла, содержащегося в выходящем воздухе. Это часто зависит от типа высушиваемого продукта. Продукты с высокой термопластичностью следует сушить при относительно высокой температуре выходящего воздуха. Например, продукты детского питания сушатся при температуре выходящеговоздуха 90–95 °C, что делает затраты на рекуператор экономически обоснованными. Рекуператоры могут сэкономить до 20 % энергии, потребляемой сушилкой.

Упаковка сухого молока

Типы и размеры упаковки в каждой стране свои. Часто порошок пакуется в бумажные мешки с внутренним пакетом, сделанным из полиэтилена. Этот полиэтиленовый пакет запаивается так, что упаковка в значительной степени не пропускает ни кислорода, ни пара. Чаще всего используются мешки по 15 и 25 кг, хотя используются и другие размеры. Сухое молоко для домашнего употребления и других мелких потребителей пакуется в консервные банки, ламинированные пакеты или пластиковые пакеты, которые в свою очередь упаковываются в картонные коробки.

ИЗМЕНЕНИЯ В СУХОМ МОЛОКЕ ЗА ВРЕМЯ ХРАНЕНИЯ

Срок хранения сухого обезжиренного молока составляет околотрех лет, сухого цельного молока – не больше шести месяцев. Это происходит вследствие того, что жир в порошке окисляется при хранении с последующим ухудшением вкусовых качеств. Однако при использовании соответствующей упаковки срок его хранения может быть продлен, например при упаковке в атмосфере инертного газа, такого как азот. Сухое молоко следует хранить в прохладном сухом месте. В сухом молоке при комнатной температуре и низком содержании влаги химические реакции происходят настолько медленно, что пищевая ценность не изменяется даже через несколько лет хранения.

Растворение сухого молока

Одна часть сухого молока распылительной сушки растворяется в 10 частях воды, нагретой до температуры 30–50 °С. Время растворения составляет от нескольких секунд до нескольких минут. При использовании быстрорастворимого порошка сначала в емкость наливают воду и потом добавляют порошок. Такой порошок растворяется при недолгом помешивании даже в холодной воде. После этого молоко уже готово к употреблению. Качество воды сильно влияет на процесс растворения. Следует помнить, что при сушке, включая первую стадию концентрации (выпаривание), из него удаляется чистая (дистиллированная) вода. Дополнительная информация о качестве воды приведена в главе 18 «Продукты из восстановленного (рекомбинированного) молока».