ТЕПЛООБМЕННИКИ

Назначение тепловой обработки

К концу XIX века тепловая обработка молока получила столь широкое применение, что стала использоваться втех или иных целях на большинстве молокозаводов, например, для обработки молока, предназначенного для изготовления сыра и масла.

До внедрения тепловой обработки молоко представляло собой постоянный источник инфекций, так как оно является идеальной средой для развития микроорганизмов. Такие болезни, как туберкулез и брюшной тиф, иногда распространялись через молоко.

Термин «пастеризация» увековечил имя Луи Пастера, который в середине XIX века провел фундаментальные исследования разрушающего воздействия тепла на микроорганизмы и использования температурной обработки в качестве метода консервации. Пастеризация молока – это особый вид тепловой обработки, который можно определить как «любую тепловую обработку молока, обеспечивающую безусловное уничтожение туберкулезной палочки (МБТ), не вызывающее заметных изменений физических и химических качеств молока».

Изучая историю пастеризации, следует заметить, что хотя ученые повсеместно были почти единогласны в отношении степени необходимой тепловой обработки, в производственной практике в течение длительного времени жесткого контроля над этим процессом не осуществлялось. Молоко часто то перегревалось, то не догревалось, в результате чего оно или приобретало «вареный привкус», или в нем выявлялись жизнеспособные МБТ.

В середине 30-х годов XX века (JDR:6/191) Кэй (Кау) и Грэхэм (Graham) объявили об открытии фермента фосфатазы. Данный фермент всегда присутствует в сыром молоке и разрушается под воздействием сочетания температуры и времени, необходимых для эффективной пастеризации. Кроме того, его присутствие или отсутствие легко подтверждается (проверка на фосфатазу). Отсутствие фосфатазы свидетельствует о том, что молоко прошло необходимую тепловую обработку.

К счастью, все обычные патогенные организмы, встречающиеся в молоке, погибают при сравнительно небольшом нагреве, который лишь незначительно влияет на физико- химические свойства молока. Самый устойчивый микроорганизм – туберкулезная палочка (МБТ) – погибает уже при нагреве молока до 63 °С в течение 10 минут. Полная безопасность может быть гарантирована выдержкой молока при 63 °С в течение 30 минут. Таким образом, МБТ является своего рода биологическим индикатором для пастеризации: если некая тепловая обработка вызывает его гибель, то она, наверняка, уничтожает все остальные патогенные микроорганизмы в молоке.

Помимо патогенных микроорганизмов, молоко содержит другие микроорганизмы и вещества, которые могут испортить вкусовые качества и сократить сроки хранения различных молочных продуктов. Поэтому следующей целью тепловой обработки является уничтожение как можно большего числа этих организмов и ферментных систем. Это требует более интенсивной тепловой обработки, чем для уничтожения патогенных микроорганизмов. Эта вторая цель тепловой обработки становилась все более важной по мере укрупнения молочных заводов и сокращения их количества. Увеличение интервалов времени между поставками означает, что несмотря на современные методы охлаждения, у микроорганизмов больше времени для размножения и образования ферментных систем. Помимо этого, разрушаются компоненты молока, снижается рН ит. д. Чтобы преодолеть эти проблемы, молоко

должно подвергаться тепловой обработке сразу же после поступления на молокозавод.

К счастью, ни один из основных патогенов, присутствующих в молоке, не образует спор.

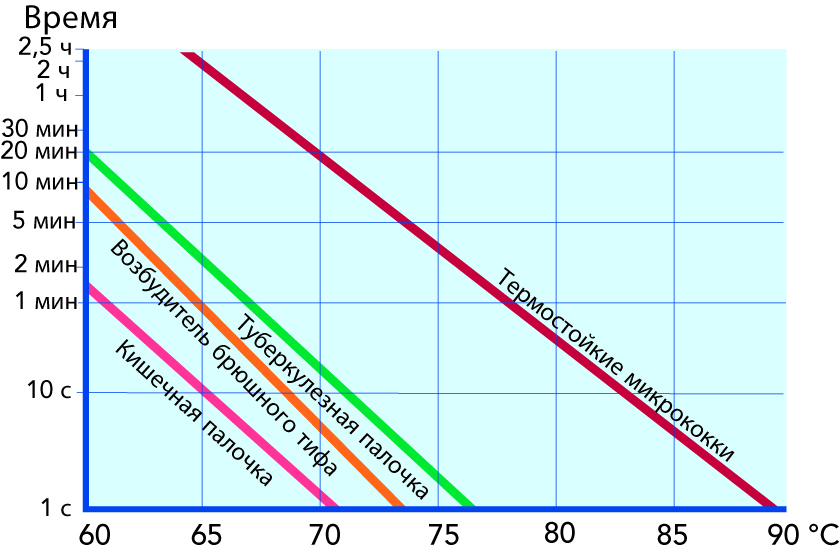

Сочетание времени и температуры

Сочетание температуры нагрева и его продолжительности – очень важный фактор, определяющий интенсивность тепловой обработки. На рис. 6.1.1 показаны кривые разрушающего воздействия для кишечной палочки, возбудителей брюшного тифа и туберкулеза. В соответствии с этими графиками кишечная палочка погибает при выдерживании в течение 1 секунды при температуре 70 °С. При температуре 65 °С для уничтожения кишечной палочки молоко надо выдерживать в течение десяти секунд. Эти две комбинации: 70 °С/1 с и 65 °С/10 с оказывают одинаковое летальное воздействие.

Туберкулезная палочка более устойчива к тепловой обработке, чем кишечная палочка. Для ее гарантированного полного уничтожения требуется выдерживать молоко в течение 20 секунд при 70° С или около двух минут при 65 °С. В молоке также могут находиться теплоустойчивые микрококки, но, как правило, они абсолютно безвредны.

Факторы, ограничивающие термообработку

С точки зрения борьбы с микроорганизмами желательна интенсивная тепловая обработка молока. Но такая обработка повышает риск отрицательного воздействия на внешний вид, вкус и питательную ценность молока. При высоких температурах белки в молоке денатурируют. Это означает, что интенсивная тепловая обработка существенно ухудшает пригодность молока для изготовления сыра. Сильный нагрев приводит к изменению вкуса, сначала возникает привкус кипяченого, а затем и пригоревшего молока. Следовательно, необходимо найти оптимальное сочетание температуры и времени, при котором бы учитывались и микробиологические аспекты, и вопросы качества.

В связи с тем, что тепловая обработка стала важнейшей составляющей переработки молока и ее значение получило всеобщее признание, были разработаны различные виды тепловой обработки, которые перечислены в таблице 6.1.1.

Термизация

На многих крупных молокозаводах нет возможности осуществить пастеризацию и переработку всего молока сразу после его поступления. Часть молока приходится хранить в резервуарах в течение нескольких часов или дней. В таких условиях даже глубокое охлаждение не является достаточным для предотвращения серьезного ухудшения качества.

Поэтому на многих молокозаводах молоко предварительно нагревают до температур ниже, чем при пастеризации, с целью временного подавления роста бактерий. Этот процесс называется термизацией. Молоко выдерживают при температуре 63–65 °С в течение 15 секунд, такое сочетание времени и температуры не подавляет активность фосфатазы. Во многих странах запрещена двойная пастеризация молока, поэтому термизация прекращается до начала пастеризации.

Для того, чтобы не допустить размножения аэробных спорообразующих бактерий после термизации, молоко следует быстро охладить до 4 °С или ниже и исключить его смешивание с необработанным молоком. Многие эксперты сходятся во мнении, что термизация оказывает благоприятное воздействие на некоторые спорообразующие бактерии. Тепловая обработка вызывает прорастание спор, а это означает, что они будут разрушены при последующей пастеризации молока.

К термизации следует прибегать только в исключительных случаях. Главной целью должна быть пастеризация всего молока в течение 24 часов после его поступления на предприятие.

Низкотемпературная длительная пастеризация молока

Изначально процесс тепловой обработки представлял собой периодический процесс, при котором молоко нагревалось до 63 °С в открытых емкостях и выдерживалось при этой температуре в течение 30 минут. Этот метод получил название метод длительной низкотемпературной выдержки (LTLT).

В настоящее время молоко обычно обрабатывают с помощью непрерывных процессов, таких как термизация, HTST-пастеризация и UHT-обработка.

Htst-пастеризация

HTST – это аббревиатура от английского High Temperature Short Time – «высокотемпературная кратковременная». На практике применяются различные сочетания температуры и выдержки в зависимости от качества молочного сырья, типа вырабатываемого продукта и требований к срокам хранения.

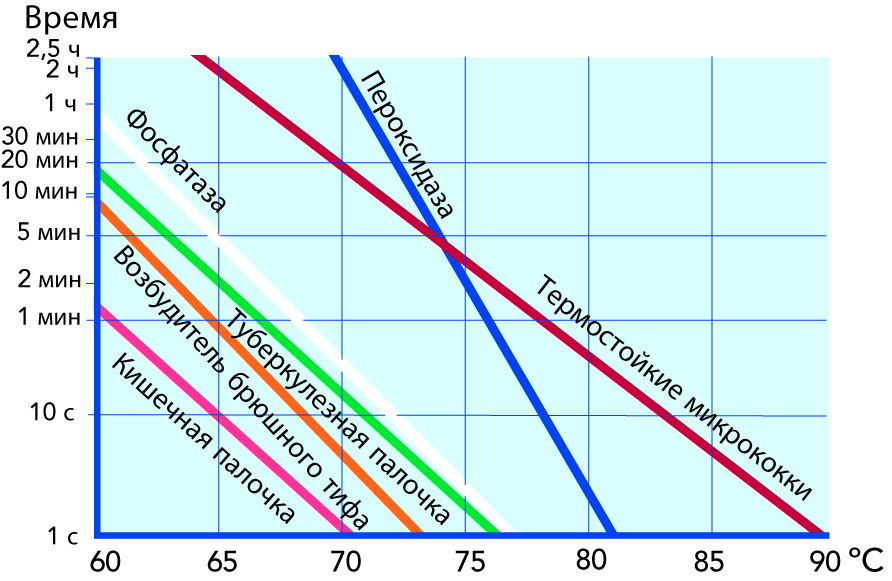

Молоко

HTST-пастеризация молока включает в себя нагрев до 72–75 °С, выдержку в течение 15–20 секунд, после чего следует охлаждение. При таком сочетании температуры и времени разрушается фермент фосфатаза.Таким образом, чтобы убедиться в правильности проведения пастеризации молока, его проверяют на наличие фосфатазы. Результат проверки должен быть отрицательным,то есть не должно быть обнаружено никакой активности фосфатазы (рис. 6.1.2).

Сливки и кисломолочные продукты

Проверка на фосфатазу не должна проводиться в продуктах, жирность которых превышает 8 %, так как спустя сравнительно небольшое время после пастеризации активность фермента восстанавливается. Тепловая обработка также должна быть более активной, так как жир обладает низкой теплопроводностью.

Поэтому для проверки результата пастеризации сливок используется другой фермент – пероксидаза (тест на пероксидазу по методике Шторха (Storch)). Продукт нагревается до температуры свыше 80 °С и выдерживается при ней около пяти секунд. Эта более интенсивная тепловая обработка оказывается достаточной для подавления пероксидазы. Проверка должна показать отрицательный результат, то есть в продукте не должно быть обнаружено никакой активности пероксидазы (рис. 6.1.2).

Поскольку проверка на фосфатазу не применяется для кисломолочных продуктов, контроль термообработки использует фермент пероксидазу. Молоко, предназначенное для производства кисломолочной продукции, обычно подвергается сильному нагреву с целью коагуляции сывороточных белков и усиления их способности связывания воды (чтобы избежать образования сыворотки).

Ультрапастеризация

Ультрапастеризация используется для получения необходимого срока годности продукта. Некоторым производителям достаточно двух дополнительных суток, в то время как другие хотят продлить традиционный для пастеризованных продуктов срок хранения с 2–16 суток до 30–40 дней. Основополагающий принцип–свестикминимуму основные источники повторного заражения продукта микроорганизмами во время его производства и упаковки, и тем самым увеличить срок его годности. Это требует исключительно высокого уровня производственной гигиены и осуществления поставок при температуре не выше 7 °С: чем ниже температура, тем дольше срок годности.

Нагрев молока до 125–138 °С в течение 2–4 секунд с последующим его охлаждением до < 7 °С и есть основа увеличенного срока годности. ESL (от английского Extended Shelf Life – расширенный срок хранения) является общей категорией продуктов, прошедших тепловую обработку, что тем или иным образом улучшило их способность к хранению. Тем не менее такие продукты тоже должны храниться при низких температурах и в процессе их отгрузки в сеть, и в розничных магазинах.

Uht-обработка

UHT – это аббревиатура от английского Ultra High Temperature – «сверхвысокотемпературная». UHT-обработка – это методика консервации жидких пищевых продуктов под непродолжительным воздействием сверхвысокихтемператур, обычно в диапазоне 135–140 °С. Это уничтожает микроорганизмы, которые, в противном случае, могли бы испортить продукты. UHT-обработка представляет собой непрерывный процесс, протекающий в закрытой системе, что предохраняет продукцию от попадания в нее микроорганизмов из воздушной среды. Продукция быстро проходит сменяющиеся стадии нагрева и последующего охлаждения. Неотъемлемой частью процесса является асептическая упаковка, исключающая повторное

бактериальное заражение продукта.

Применяются два альтернативных метода UHT-обработки:

- непрямой нагрев и охлаждение в теплообменниках,

- прямой нагрев впрыскиванием пара или подачей молока в паровую среду с последующим охлаждением при расширении в вакууме.

Стерилизация

Самой первой формой стерилизации, используемой до настоящего времени, является стерилизация в емкостях обычно при 115–120 °С в течение примерно 20–30 минут.

После стандартизации по жирности, гомогенизации и нагрева до 80 °С молоко разливается в чистую тару – обычно это стеклянные или пластмассовые бутылки для молока и консервные банки для концентрированного молока. Еще не остывшая продукция перемещается в автоклавы при серийном производстве или в гидростатическую башню – при непрерывном производстве.

Нагрев и охлаждение являются самыми важными операциями в молочном производстве.

Предварительный нагрев

Обычно температуры, необходимые для дальнейшей переработки, создаются сразу после пастеризации, но иногда перед окончательной обработкой требуется временно охладить и выдержать молоко. Ниже приведено несколько примеров.

Молоко для производства сыра предварительно нагревается до 30–35 °С перед попаданием в ванны, где перед добавлением сычужного фермента происходит окончательная регулировка температуры. В качестве теплоносителя используется горячая вода. Но для этапа предварительного нагреватакже можно использоватьтеплую сыворотку из предыдущей партии, что позволит сократить расходы на нагрев.

Молоко для производства йогурта предварительно нагревается до 40–45 °С, после чего поступает в ферментационный танк, где производится добавление культур бактерий. В качестве теплоносителя используется горячая вода.

Молоко может также предварительно нагреваться перед добавлением в него других ингредиентов (в том числе какао-порошка, сахара или жиров) при производстве различных пищевых продуктов на основе молока.

Процессы теплопередачи на молочном заводе

Одним из важнейших требований современного молочного производства является возможность контролировать температуру продукта на каждом этапе производственного процесса. Нагрев и охлаждение, таким образом, являются основными операциями на молокозаводе.

Нагрев

Молоко нагревается теплоносителем,таким как горячая вода (или иногда пар низкого давления). Определенное количество тепла передается от нагревающей среды к молоку, вследствие чего его температура повышается, а температура теплоносителя, соответственно, снижается.

Охлаждение

Сразу после поступления на молокозавод молоко чаще всего охлаждается до низкой температуры – порядка 5 °С или еще ниже, для того, чтобы временно предотвратить рост микроорганизмов. После пастеризации молоко также охлаждается до примерно 4 °С.

При наличии обычной холодной воды ее можно использовать для первичного охлаждения после пастеризации и регенеративного теплообмена. Во всех случаях тепло передается от молока к охлаждающей среде. Температура молока снижается до необходимого уровня, атемпература охлаждающей среды, соответственно, возрастает. В качестве охлаждающей среды может использоваться холодная вода, ледяная вода, солевой раствор или спиртовой раствор, такой как гликоль.

Регенеративный нагрев и охлаждение

Во многих случаях сначала для определенной обработки продукт должен быть нагрет, а затем охлажден. Одним из подобных примеров является пастеризация молока. Молоко, охлажденное до 4 °С, нагревается до температуры пастеризации – 72 °С, выдерживается при этой температуре 15 секунд, а затем снова охлаждается до 4 °С.

Тепло пастеризованного молока используется для нагрева холодного молока. Поступающее холодное молоко нагревается от выходящего горячего молока, которое, в свою очередь, охлаждается. Это позволяет экономить энергию нагрева и охлаждения. Процесс протекает в теплообменнике и носит название регенеративный теплообмен или, как его чаще называют, использование вторичного тепла. Таким образом, удается вернуть в оборот до 94–95 % тепла от пастеризованного молока.

Теплопередача

Чтобы тепло передавалось от одного вещества к другому, они должны иметь разные температуры. Тепло всегда перетекает от более теплого объекта к более холодному. Чем больше разница температур, тем быстрее идет теплопередача. В процессе теплопередачи разность температур постепенно уменьшается, и скорость теплопередачи снижается, а когда температура выравнивается, она падает до нуля.

Тепло может передаваться тремя способами: теплопроводностью, конвекцией и излучением.

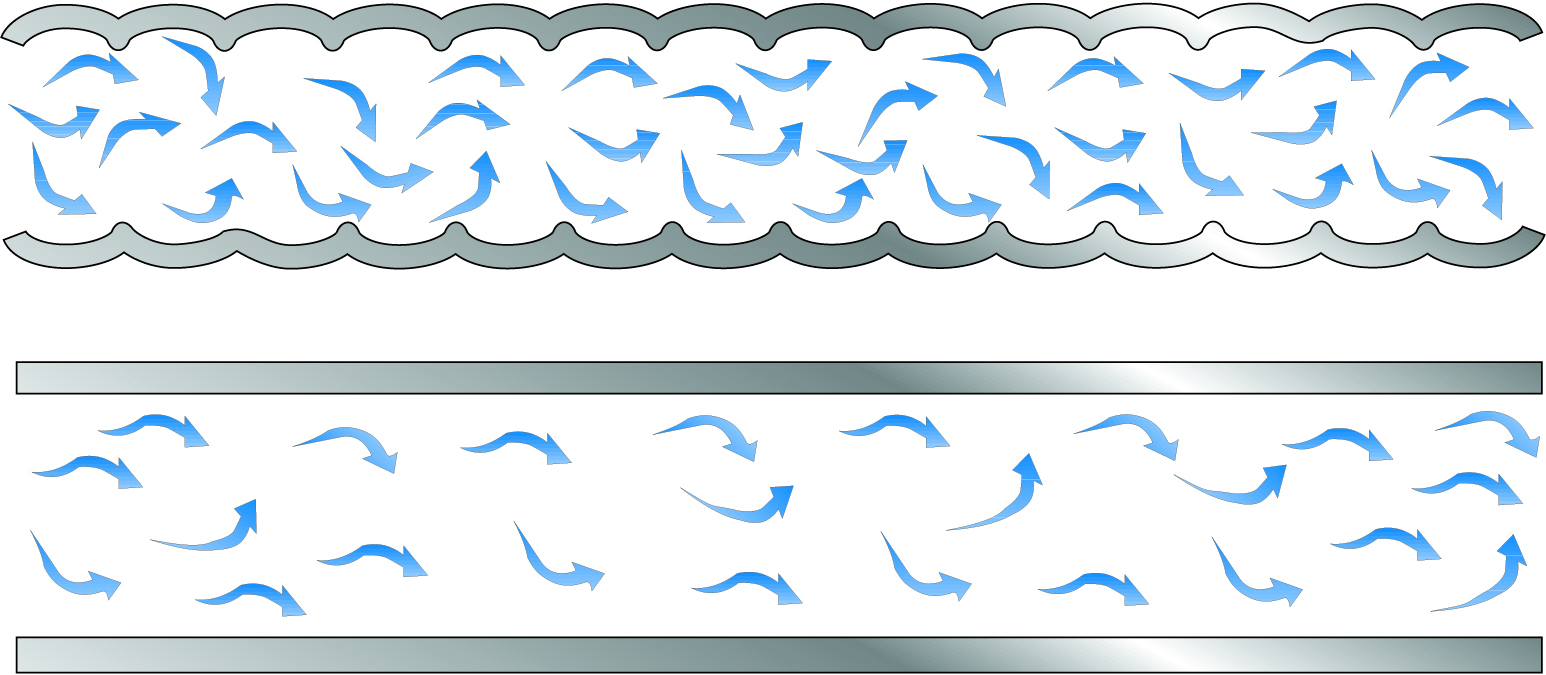

- Теплопроводностью называется процесс переноса тепловой энергии через твердые тела и через слои жидкости в спокойном состоянии (без физического течения или перемешивания в направлении передачи тепла). На рис. 6.1.3 показан пример передачи тепла к чайной ложке в чашке с горячим кофе. Тепло передается в результате теплопроводности к ручке, которая затем становится горячее.

- Конвекция – это форма теплообмена, при которой частицы с более высоким содержанием тепла смешиваются с холодными частицами и передают им свое тепло на основе теплопроводности (рис. 6.1.4). Конвекция последовательно включает в себя смешивание. Если чайную ложку прополоскать в холодной воде, тепло от ложки будет передаваться воде, которая в процессе будет нагреваться. Нагретая вода заменяется холодной, которая также забирает тепло у ложки. Теплопередача конвективным способом продолжается до тех пор, пока температура ложки и воды не сравняется.

- Излучение – это испускание тепла телом, накопившим тепловую энергию (рис. 6.1.5). Тепловая энергия превращается в энергию излучения, исходящего от тела и поглощаемого другими телами, в которые она попадает.

Почти все вещества испускают энергию излучения.

Принципы теплопередачи

На молокозаводах вся теплопередача осуществляется посредством теплопроводности и конвекции. При этом используются два вида нагрева: прямой и косвенный.

Прямой нагрев

Прямой нагрев предполагает перемешивание нагревающей среды с продуктом. Этот способ применяется в следующих случаях:

- для нагрева воды, когда пар впрыскивается прямо в воду и передает ей свое тепло как посредством теплопередачи, так и конвекции;

- для нагревания продуктов, таких как сырное зерно, при изготовлении некоторых видов сыра (смешивая горячую воду с сырным зерном) и для стерилизации молока прямым способом (впрыск пара или инфузия молока в пар). Прямой способ теплопередачи эффективен при необходимости быстрого нагрева. У него имеется ряд преимуществ, которые будут рассмотрены в главе 9, посвященной производству молока с длительным сроком хранения. Однако он предполагает перемешивание продукта с нагревательной средой, а это ведет к необходимости дополнительных операций вдальнейшем. Он также накладывает жесткие требования на качество нагревающей среды. В некоторых странах прямой нагрев запрещен законом на том основании, что при нем в продукт вводятся посторонние вещества.

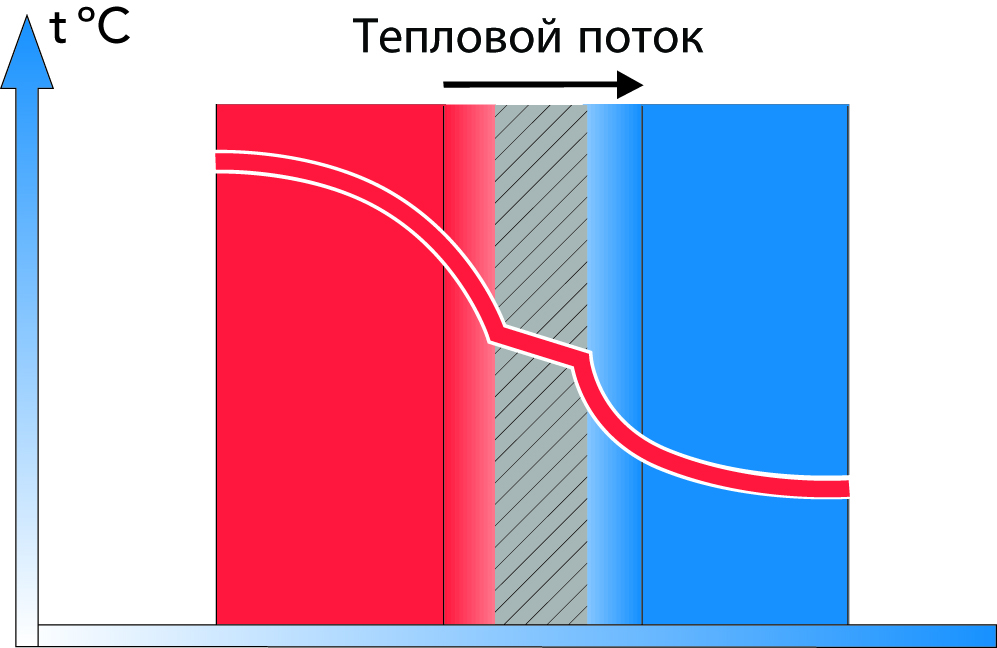

Косвенный нагрев

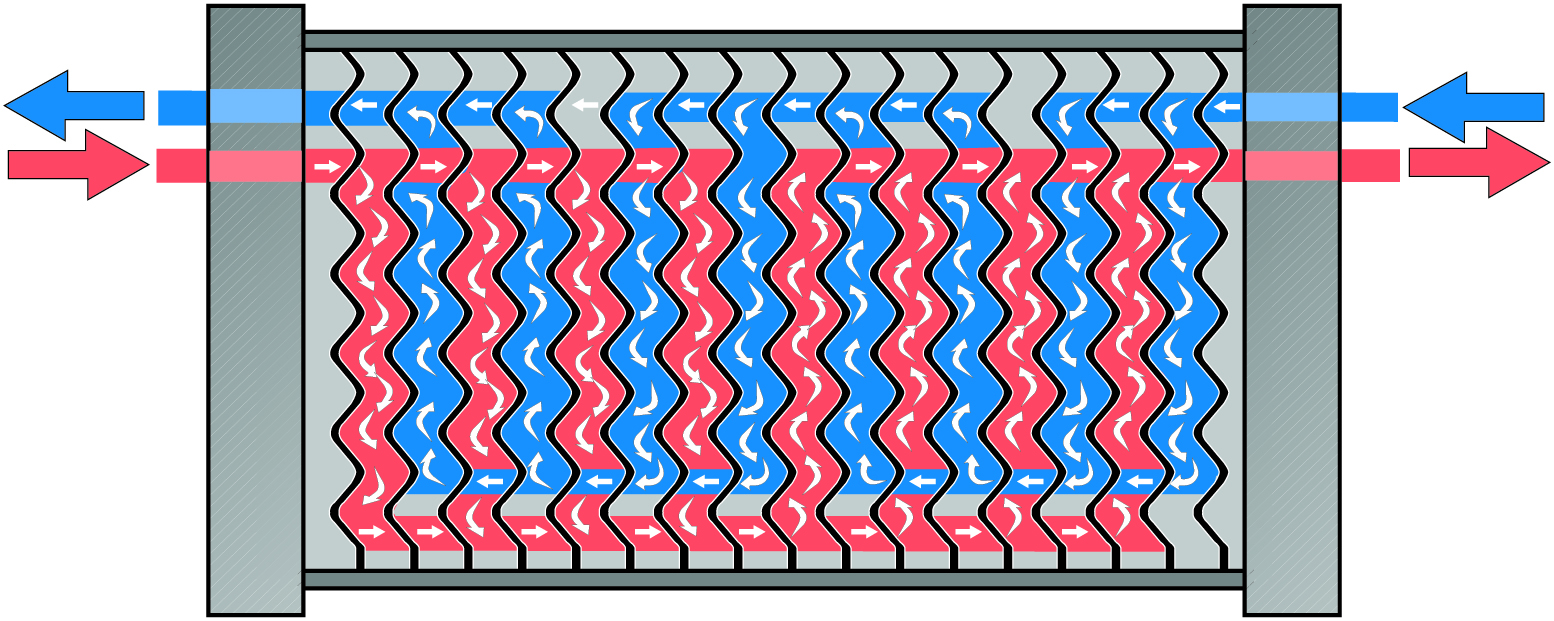

Непрямая теплопередача, таким образом, способ, наиболее часто используемый на молокозаводах. При этом методе между продуктом и нагревающей или охлаждающей средой устанавливается перегородка. В результате тепло от нагревающей среды переносится через теплопередающую поверхность на продукт (рис. 6.1.6).

Допустим, что теплоноситель – горячая вода, текущая по одну сторону от преграды, а холодное молоко – по другую. Перегородка, соответственно, нагревается со стороны, где находится нагревающая среда, и охлаждается со стороны молока. В пластинчатом теплообменнике роль перегородки играет пластина.

С каждой стороны перегородки имеется пограничный слой. Там, где пограничный слой соприкасается с перегородкой, скорость движения жидкости из-за трения снижается почти до нуля. Скорость движения слоя жидкости, непосредственно примыкающего к пограничному слою, снижается трением о пограничный слой и, следовательно, невысока. Скорость движения жидкости постепенно возрастает и достигает максимального значения в центральной части канала.

Аналогично и температура горячей воды максимальна в средней части канала. Чем ближе находится вода к перегородке, тем больше она охлаждается холодным молоком, находящимся по другую сторону. Тепло передается пограничному слою посредством теплопроводности или конвекции. Теплопередача от пограничного слоя через перегородку на другой пограничный слой осуществляется почти полностью теплопроводностью, а дальнейшая передача тепла от пограничного слоя молока в центральную зону происходит посредством теплопроводности и конвекции.

Теплообменник

Теплообменник предназначен для передачи тепла косвенным способом.

Ниже описываются несколько различных типов теплообменников. Можно нарисовать упрощенную схему теплообмена, изобразив теплообменник в виде двух каналов, разделенных трубчатой перегородкой.

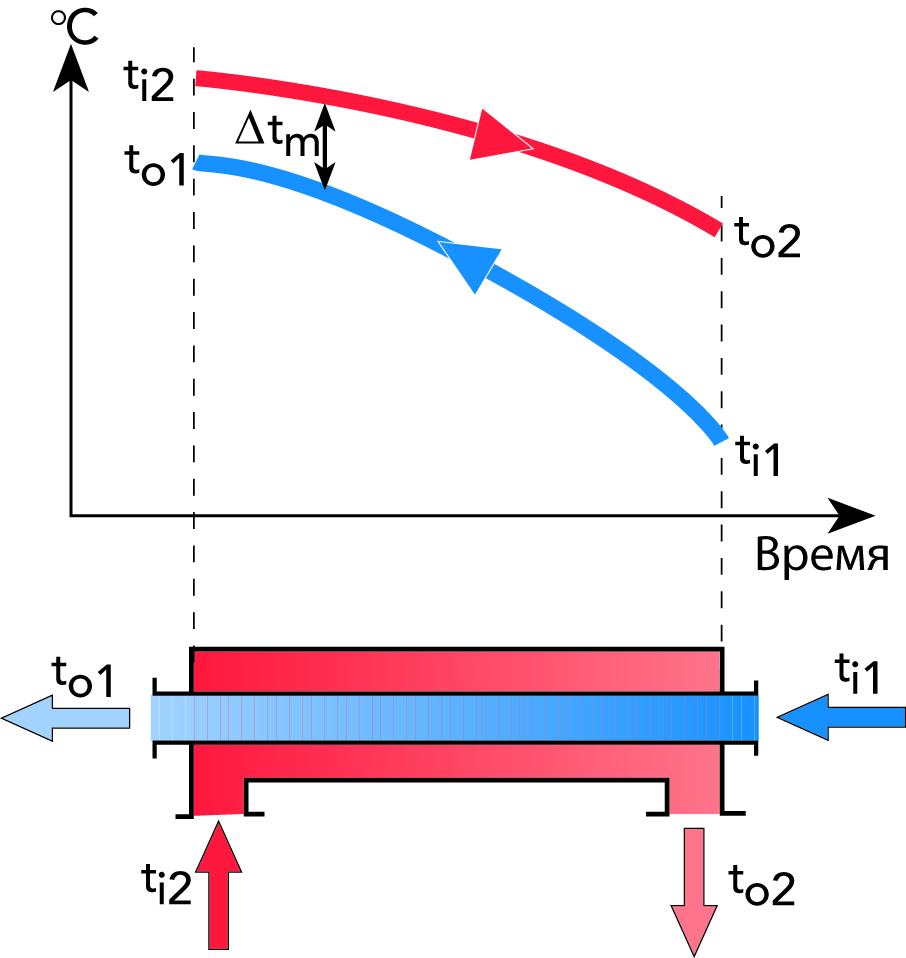

Горячая вода (красная) течет в одном канале, а молоко (синее) – в другом. Тепло передается через перегородку. Горячая вода поступает в канал при температуре ti2 и охлаждается там до t02 на выходе. Молоко поступает в теплообменник с температурой ti1 и нагревается там до температуры t01 на выходе. Изменение температуры в процессе прохождения жидкости через теплообменник показано кривыми на рис. 6.1.7.

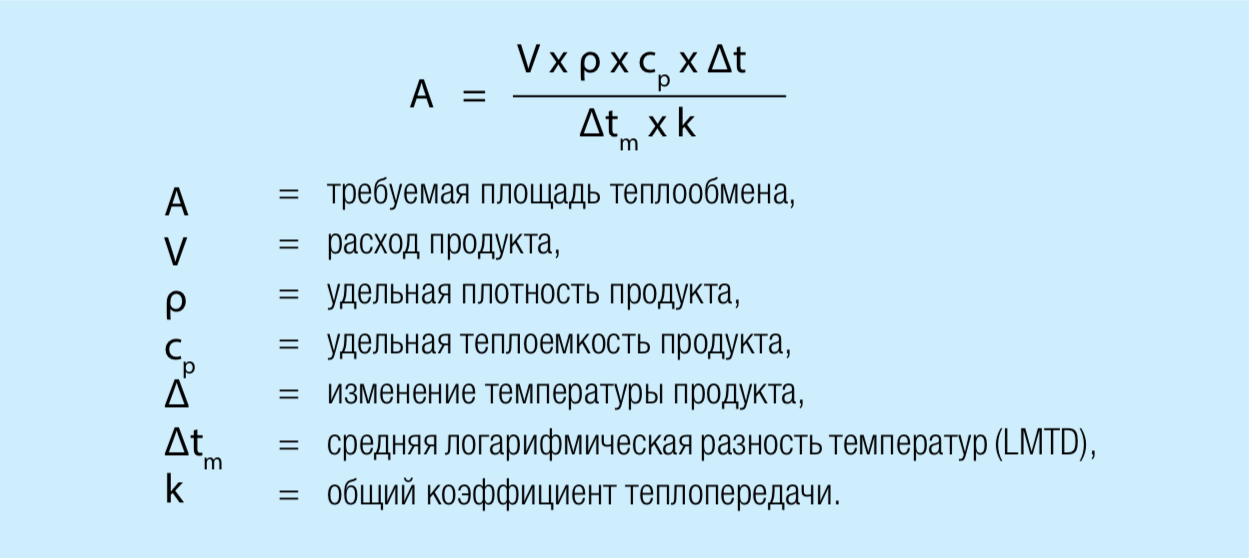

Размеры теплообменника

Необходимые размеры и конструкция теплообменника зависят от многих факторов. Их расчет весьма сложен, и в настоящее время он обычно выполняется с помощью компьютера.

При этом учитываются следующие факторы:

- расход продукта;

- физические свойства жидкостей;

- температурная программа;

- допустимые перепады давления;

- конструкция теплообменника;

- требования к чистоте после мойки;

- требуемая длительность работы.

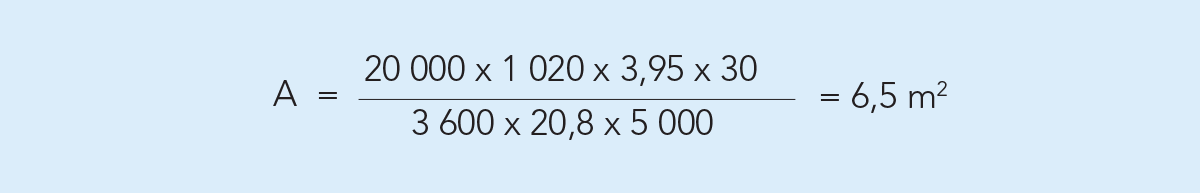

Общая формула расчета необходимых размеров (площади теплообмена) теплообменника такова:

Поток продукта

Поток продукта (V) определяется планируемой мощностью молокозавода. Чем выше поток продукта, тем крупнее должен быть теплообменник.

Пример: если поток продукта на предприятии должен быть увеличен с 10 000 л/ч до 20 000 л/ч, размеры теплообменника также нужно будет увеличить вдвое при условии, что удваиваются и расходы рабочих жидкостей, а все остальные параметры остаются неизменными.

Физические свойства жидкостей

Плотность (ρ) зависит от продукта.

Удельная теплоемкость (cp) также зависит от продукта. Эта характеристика соответствует количеству тепла, которое должно быть передано продукту для увеличения его температуры на 1 °С.

Другая важная физическая характеристика – вязкость. О ней будет рассказано в разделе, посвященном общему коэффициенту теплопередачи.

Температурная программа

Цель теплопередачи – нагрев или охлаждение определенного количества продукта, например, молока с определенной температуры на входе до требуемой температуры на выходе. Это происходит в теплообменнике с помощью рабочей жидкости, например, воды. В случае нагрева молоко обогревается горячей водой, температура которой, соответственно, снижается.

Необходимо учесть некоторые аспекты температурной программы: изменение температур, разницу в температурах между жидкостями и направление потоков жидкостей.

Изменение температур

Температура продукта на входе и выходе определяется предшествующими и последующими этапами технологического процесса. Изменение температуры продукта обозначено в вышеприведенной формуле символом Δt . Оно может быть определено как:

Δt1 = to1 – ti1. См. также рис. 6.1.7.

Температура рабочей жидкости на входе определяется условиями технологического процесса. Температура рабочей жидкости на выходе может быть определена расчетом энергетического баланса.

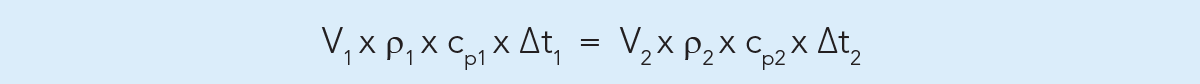

Для современного теплообменника потери энергии в окружающую атмосферу настолько малы, что ими можно пренебречь. Таким образом, тепловая энергия, отдаваемая горячей жидкостью, равнатепловой энергии, поглощаемой холодной жидкостью,то есть обеспечивается энергетический баланс. Это может быть отражено в следующей формуле:

Пример: для изготовления сыра требуется нагреть 20 000 л/ч молока для сыроварения (V1) с 4 °С до 34 °С с помощью 30 000 л/ч горячей воды (V2) с температурой 50 °С. Плотность (ρ) и удельная теплоемкость (cp) составляют для молока около 1 020 кг/м3 и 3,95 кДж/кг, а для воды, соответственно, 990 (при 50 °С) и 4,18 кДж/кг.

Теперь можно рассчитать изменение температуры горячей воды 20 000 x 1 020 x 3,95 x (34 – 4) = 30 000 x 990 x 4,18 x Δt2,

Δt2 = 19,5 °С. Температура горячей воды снизится на 19,5 с 50 до 30,5 °С.

Средняя логарифмическая разность температур (lmtd)

Уже отмечалось: что для того, чтобы произошла теплопередача от одной среды к другой, у них должна быть разная температура. Движущая сила в этом процессе – разность температур. Чем больше разница в температурах, тем больше передается тепла и тем меньших размеров требуется теплообменник. Однако для деликатной продукции разница в температурах не должна превышать определенного предела.

В разных точках теплообменника перепад температур может быть разным. Для расчетов принимается среднее значение – LMTD. В вышеприведенной общей формуле оно обозначено как Δtm. Используя обозначения из рис. 6.1.8, его можно рассчитать по следующей формуле:

В примере с молоком для изготовления сыра средняя логарифмическая разность температур Δtm, рассчитанная по этой формуле, составляет 20,8 °С.

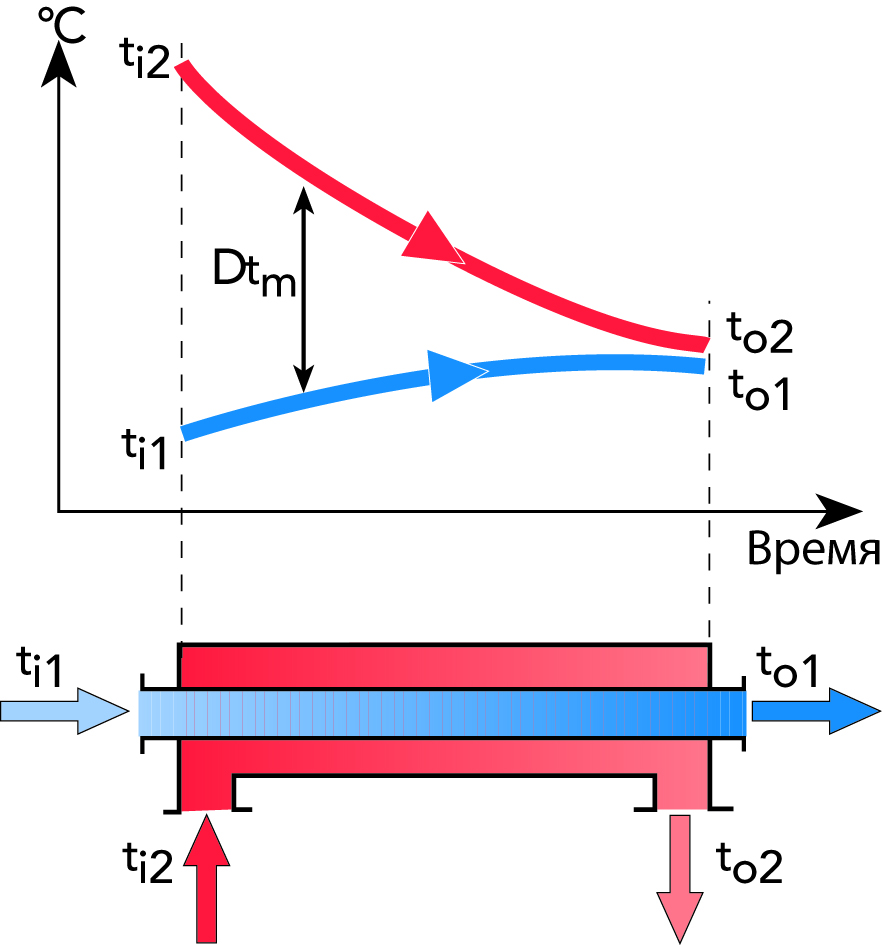

Важным фактором, который учитывается при определении средней логарифмической разности температур, является направление потоков в теплообменнике. Существуют два основных варианта: прямоточный и противоточный.

Противоточная схема

Разность температур взаимодействующих потоков наиболее эффективно используется при их движении через теплообменник в противоположных направлениях (рис. 6.1.8). На входе холодный продукт встречается с охладившейся нагревающей средой, а затем по мере продвижения по теплообменнику со все более теплой средой. По мере прохождения по своему каналу продукт постепенно нагревается, в результате его температура в каждой точке всего лишь на несколько градусов ниже, чем у нагревающей среды. Такая схема называется противоточной.

Прямоточная схема

При противоположном принципе при параллельном потоке оба потока жидкости поступают в теплообменник с одного конца и текут в одном и том же направлении (рис. 6.1.9). При такой схеме невозможно нагреть продукт дотемпературы, превышающей ту, которую можно получить при смешивании продукта и нагревающей среды. Это ограничение не распространяется на вариант с противотоком, при котором продукт нагревается до температуры всего лишь на два-три градуса ниже температуры нагревающей среды на входе в теплообменник.

Общий коэффициент теплопередачи

Этот коэффициент (k) является мерой эффективности теплопередачи. Он показывает, сколько тепла, проходящего через 1 м2 перегородки, приходится на 1 °С разности температур. Этот же коэффициент используется при расчете теплоизоляции зданий, хотя в таком случае цель строителей прямо противоположна, а именно – добиться минимально возможного значения k, в то время как в теплообменнике этот показатель должен быть как можно выше.

Коэффициент зависит от следующих факторов:

- допустимые перепады давления жидкостей;

- вязкость жидкостей;

- форма и толщина пластины;

- материал пластины;

- наличие накипи.

Допустимые перепады давления

Для увеличения значения коэффициента k и улучшения теплопередачи можно уменьшить диаметр канала, по которому течет продукт. В результате сокращается расстояние, которое должно пройти передаваемое тепло от перегородки до середины канала.

При этом, однако, одновременно сужается и поперечное сечение самого потока. Это приводит к двум последствиям:

a возрастает скорость потока в канале, что, в свою очередь, означает, что

b повышается турбулентность потока.

Чем больше перепад давления продукта и нагревающей среды, тем больше передается тепла и тем меньших размеров требуется теплообменник.

Однако продукты, чувствительные к механическим воздействиям (например, молочный жир), могут пострадать от агрессивной обработки. Перепад давления по теплообменнику также растет, и поэтому давление продукта на входе в теплообменник должно быть увеличено, чтобы обеспечить продвижение продукта по суженному каналу. В результате может возникнуть необходимость установки бустерного насоса. В некоторых странах установка бустерного насоса оговоренатребованием законодательства, восновном чтобы обеспечить более высокое давление со стороны продукта и таким образом избежать попадания непастеризованного продукта в пастеризованный.

Вязкость

Вязкость продукта и теплоносителя является важным фактором, который учитывается при определении размеров теплообменника. Жидкость с высокой вязкостью развивает меньшую турбулентность при движении в теплообменнике по сравнению с жидкостью с более низкой вязкостью. Это значит, что потребуется более крупный теплообменник при всех прочих одинаковых параметрах. Например, для сливок требуется более крупный теплообменник, чем для молока, при аналогичной расчетной производительности и температуре.

Особое внимание следует уделять продуктам с поведением потока, типичным для неньютоновских жидкостей. У этих продуктов очевидная вязкость зависит не только от температуры, но и от коэффициента сдвига. Продукт, который выглядит довольно плотным в резервуаре, может двигаться под действием насоса по трубам или в теплообменнике с неожиданно высокой скоростью. Поведение таких продуктов в потоке должно измеряться с помощью специальных приборов с целью выполнения точных расчетов в дальнейшем (см. также главу 3 – «Реология»).

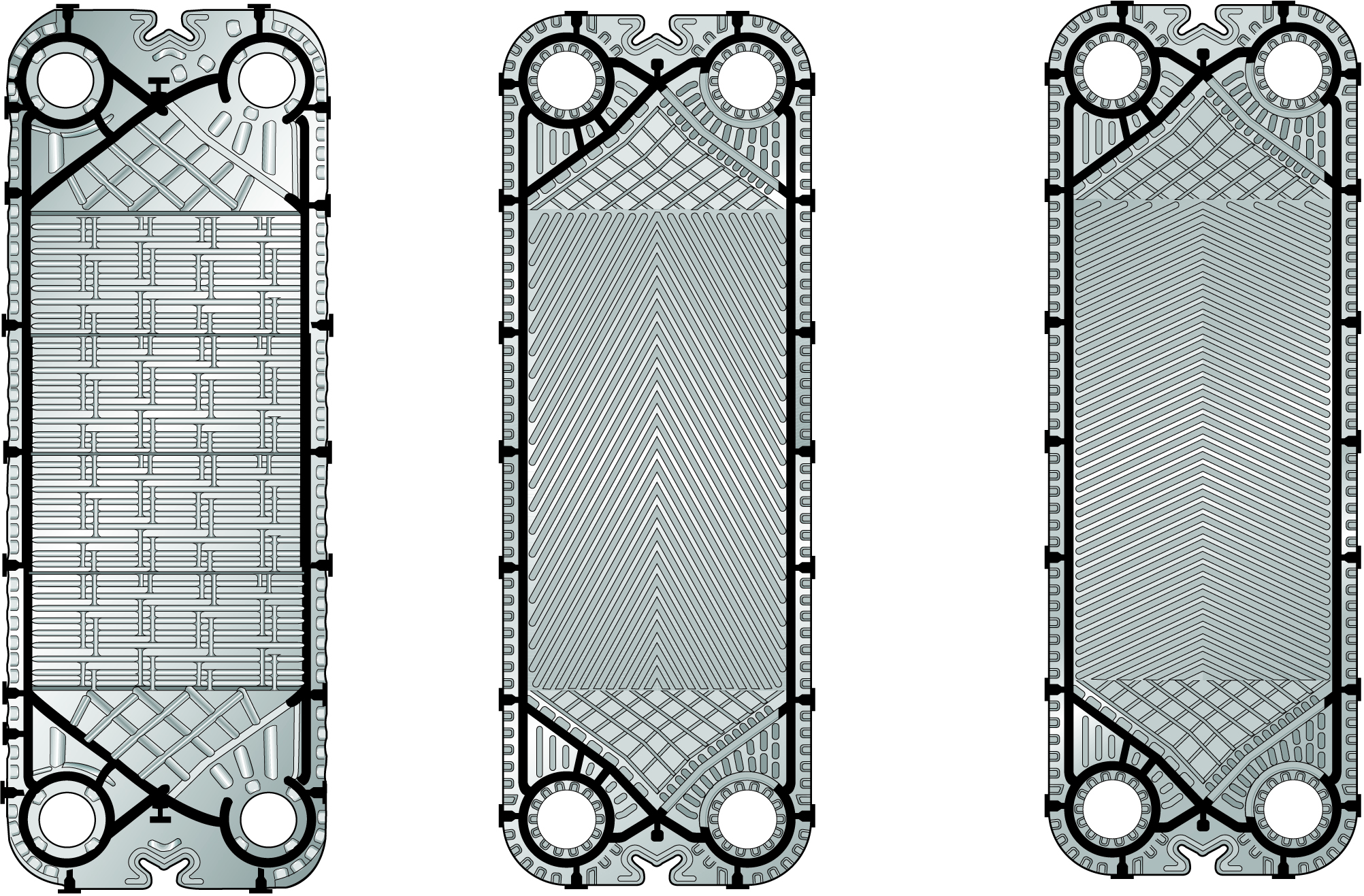

Форма и толщина пластины

Пластина часто делается рифленой, чтобы повысить турбулентность потока, что в свою очередь улучшает теплопередачу. На рис. 6.1.10 показаны три различные конструкции.

Пластины с различным рифлением согласно A) и B) на рисунке имеют различные термические свойства и перепады давления. Используя эти два типа пластин, можно составить три различных типа каналов. Это позволяет оптимизировать соотношение теплопередача/ падение давления применительно к конкретной задаче.

Рис. С) показывает пластину с принципиально другим рифлением. Число контактных точек сокращено, чтобы позволить жидкости течь при наличии частиц или волокон ограниченного размера.

Толщина также играет важную роль. Чем тоньше пластина, тем лучше теплопередача. Но при этом одновременно необходимо обеспечить достаточную прочность пластины, чтобы она могла выдерживать давление жидкостей. Современные пластины выполняются с обеспечением непосредственного контакта металлов, что обеспечивает хороший предел прочности при сжатии даже для тонких пластин.

Теплопередачу в турбулентных теплообменниках можно повысить за счет рифления внутренних трубок (рис. 6.1.11). Однако это ведет к росту падения давления. Оптимизация соотношения теплообмен/падение давления осуществляется путем выбора гладких или рифленых труб.

Материал пластины

В пищевой промышленности традиционно используется нержавеющая сталь, обладающая довольно хорошей теплопроводностью.

Наличие накипи

Большинство молочных продуктов чувствительны к нагреву, который поэтому необходимо выполнять очень аккуратно во избежание изменений в продуктах. При кипячении молока в кастрюле белки будут коагулировать и пригорать к поверхности кастрюли. Тоже произойдет в теплообменнике, если теплопередающая поверхность будет чрезмерно горячей.

Следовательно, разница между температурой нагревающей среды и температурой продукта должна быть как можно меньше, обычно на 2–3 градуса выше температуры пастеризации. Если поверхность слишком горячая по сравнению с продуктом, есть риск того, что молочные белки коагулируют и осядут на пластинах в виде тонкого слоя. Тепло должно будет, в таком случае, преодолевать и этот слой, что приведет к уменьшению общего коэффициента теплопередачи.

Разность температур между теплоносителем и продуктом, в таком случае, уже не будет достаточной для передачи того же количества тепла, что и раньше, и температура продукта на выходе снизится. Это может быть компенсировано повышением температуры нагревающей среды, но тогда также поднимется температура теплопередающей поверхности, что приведет к коагуляции и оседанию на поверхности дополнительного количества белков, увеличению толщины пригара и дальнейшему уменьшению коэффициента k.

На этот коэффициент также влияют уменьшение или увеличение скорости прохождения жидкости через теплообменник, поскольку это отражается на характеристиках потока. Повышение расхода приводит к большей турбулентности потока и повышает значение k. Дросселирование потока делает его более ламинарным и снижает значение k. Поэтому обычно желательно избегать изменений потока в пределах теплообменника, но в целях повышения экономичности может оказаться необходимым практиковать определенные вариации в некоторых видах производства.

Пример: для выше рассмотренного варианта степлообменником для молока для сыроварения предположим, что коэффициент теплопередачи составляет около 5 000 Вт/м2, если используется теплообменник пластинчатого типа из нержавеющей стали и его пластины не слишком загрязнены.

Другие параметры для решения задачи, приведенной на стр. 81, таковы:

поток, л/час = 20,000

плотность, кг/м3 = 1 020

удельная теплоемкость, кДж/кг, К = 3.95

изменение температуры, °C = 30

разность температур, °C = 20.8

коэффициент теплопередачи, Вт/м2, К = 5,000

Размер необходимой теплопередающей поверхности рассчитывается следующим образом: это может рассматриваться в качестве теоретического значения. На практике же следует учитывать и чувствительную природу продукта, и требования технологии. Двумя такими факторами, не учтенными формулой, являются простота мойки теплообменника и время его беспрерывной работы.

Требование к простоте мойки

По окончании производственного цикла теплообменник на молочном предприятии должен быть очищен. Мойка осуществляется с помощью моющих средств, циркулирующих там, где прошло молоко. Процесс мойки отдельно описан в главе 21.

Для обеспечения эффективной очистки теплообменник должен конструироваться с учетом не только требуемых тепловых режимов, но и технологии очистки.

Если некоторые участки теплообменника очень широкие, например несколько параллельных каналов, то там турбулентности, возникающей в процессе мойки, может оказаться недостаточно для эффективного удаления загрязняющих отложений. С другой стороны, там, где проходы очень узкие, например где таких параллельных каналов слишком мало, возникающая турбулентность может оказаться такой высокой, что падение давления будет слишком большим. Такой большой перепад давлений может привести к снижению расхода моющего раствора и уменьшению таким образом эффективности мойки. Следовательно, конструкция теплообменника должна обеспечивать эффективную мойку.

При прокачке жидкостей с включением частиц или волокон при мойке обычно требуется промывка противотоком. Противоток означает, что на некоторых этапах программы мойки поток идет в обратном направлении.

Продолжительность технологического цикла

При нагреве молочных продуктов до температуры, превышающей 65 °С, неизбежно происходит некоторое загрязнение теплообменника. Это означает, что через ограниченное время непрерывной эксплуатации пастеризатор приходится останавливать для мойки.

Предсказать, через какой период времени такая остановка потребуется, трудно, а может и невозможно – все зависит от количества образовавшихся загрязнений.

Скорость оседания загрязнений зависит от многих факторов, в том числе:

- разности температур между продуктом и нагревающей средой;

- качества молока;

- содержания воздуха в продукте;

- давления в нагревательной секции теплообменника.

Особенно важно поддерживать на предельно низком уровне содержание воздуха. Избыток воздуха в продукте значительно ускоряет процесс пригорания. При определенных условиях время непрерывной эксплуатации может быть сокращено ростом микроорганизмов в конечной части секции регенерации теплообменника пластинчатого типа. Это, впрочем, случается довольно редко и обычно происходит из-за недостаточно качественной предварительной подготовки молока.

Все это свидетельствует о необходимости включать в планы эксплуатации пастеризаторов мероприятия по их мойке через определенные промежутки времени.

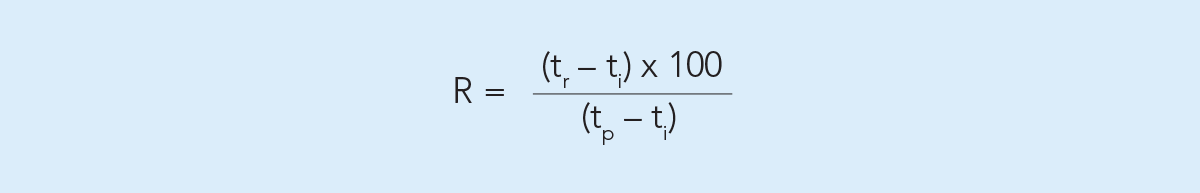

Регенерация

Метод использования тепла горячей жидкости, например пастеризованного молока, для предварительного нагрева поступающего холодного молока называется регенерацией. Холодное же молоко используется для охлаждения горячего, тем самым экономя воду и энергию. В современных высокоэффективных пастеризационных установках коэффициент полезного действия систем регенерации может достигать 95 %.

Возьмем для примера такую простейшую операцию, как нагрев сырого молока. Используя формулу:

где значения в этом примере

R = кпд регенерации, %

tr = температура молока после регенерации, °C 68

ti = температура поступающего сырого молока, °C 4

tp = температура пастеризации, °C 72

Выдержка

Заключенная в корпус труба, предназначенная для длительной выдержки.

Правильно выполняемая тепловая обработка молока требует его выдержки при температуре пастеризации в течение определенного времени. Это происходит во внешней секции выдержки.

Секция выдержки обычно состоит из спиральной или зигзагообразной трубы, которая часто заключается в металлический кожух, защищающий людей от ожогов, неизбежных при случайном касании. Кожух также сокращает теплопотери в окружающий воздух. Длина трубы и скорость потока рассчитаны таким образом, чтобы время прохождения молока по трубе оказалось равным времени необходимой выдержки.

Необходим точный контроль расхода, так как размеры оборудования в секции специально рассчитаны для обеспечения времени выдержки при заданном расходе. Время выдержки изменяется обратно пропорционально расходу в секции выдержки.

Раньше использовались секции выдержки, встроенные втеплообменник, но в настоящее время применяются почти исключительно выносные секции выдержки.

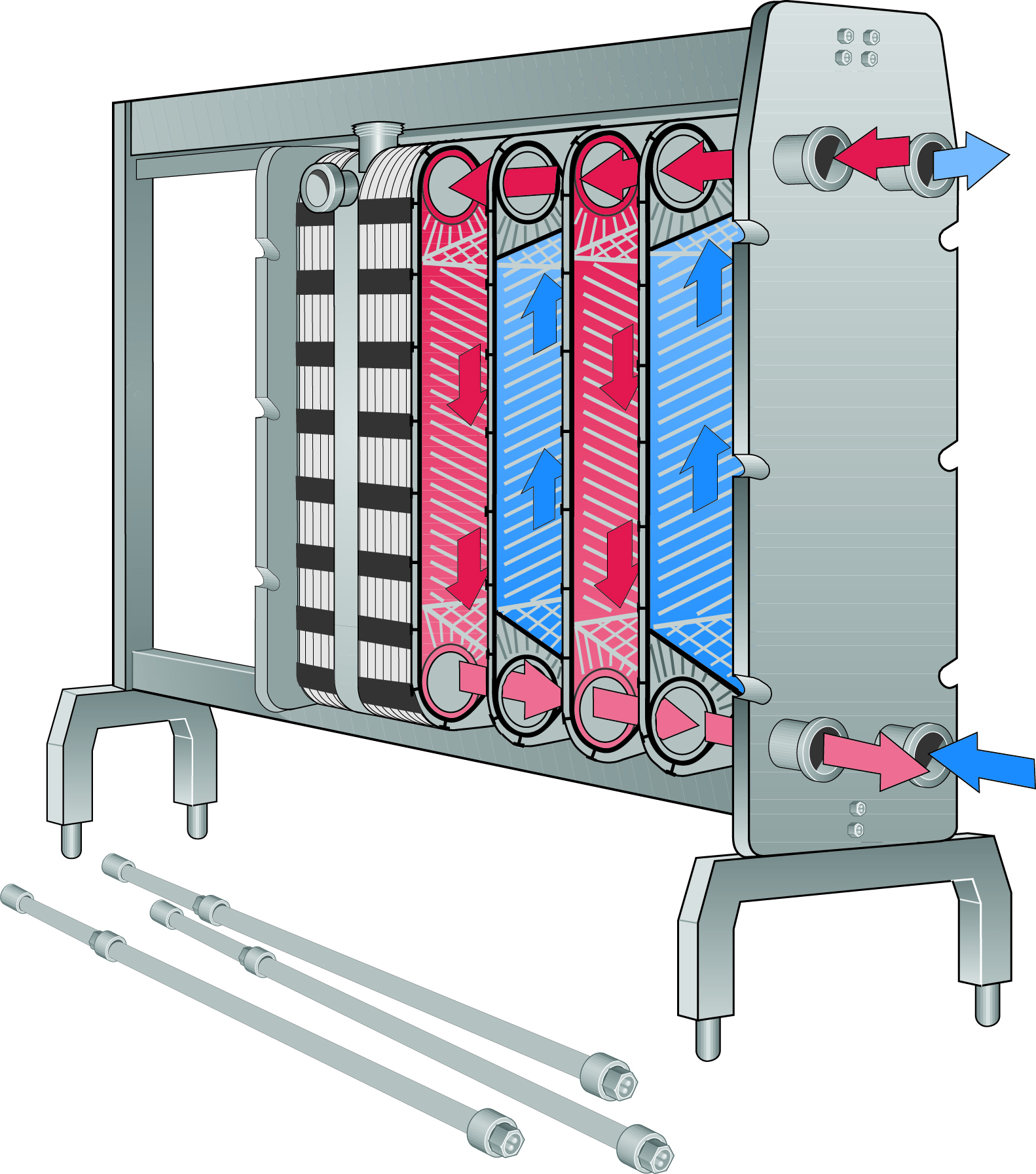

Расчет времени выдержки

Длина трубы, необходимая для требуемой продолжительности выдержки, может быть рассчитана, если известны поток и внутренний диаметр трубы. Поскольку скоростной профиль трубы не вполне однороден, скорость некоторых частиц молока будет превышать среднюю. Чтобы обеспечить пастеризацию даже самых быстрых частиц, при расчете трубы должен учитываться ее КПД. Этот коэффициент зависит от конструкциитрубы, но обычно он находится в пределах 0,8–0,9 для турбулентных потоков. В случае более вязких жидкостей поток может быть ламинарным, и КПД буде ниже.

Данные, необходимые для расчета:

Q = расход при пастеризации, л/час,

HT = время выдержки в секундах,

L = длина трубы выдержки в дм, в соответствии с Q и HT,

D = внутр. диаметр трубы, дм, известен или адаптирован к остальным трубопроводам,

V = объем молока в литрах или дм3, в соответствии с Q и НТ,

η = коэффициент полезного действия.

Пример: на пастеризационной установке производительностью (Q) 10 000 л/час требуется время выдержки (НТ) 15 с. Внутренний диаметр (D) трубы, используемой для этой цели 48,5 мм = 0,485 дм. Требуется рассчитать длину (L) трубы выдержки при КПД, равном 0,85.

Длина трубы выдержки должна составить около 26,5 м.

Различные типы теплообменников

Наиболее распространенным типом этого оборудования в конце XIX века был нагреватель, одна из разновидностей которого показана на рис. 6.1.14. Несмотря на многочисленные недостатки, эта модель теплообменника все еще использовалась на некоторых предприятиях даже в 50-е годы XX столетия.

В 1878 году немец Альберт Драке (Albert Dracke) получил патент на аппарат, в котором одна жидкость нагревала другую, протекая слоями по разные стороны из комплекта пластин. Неизвестно, ушел ли дальше конструкторского кульмана какой-либо из таких патентов, один из которых описывает теплообменник, показанный на рис. 6.1.15. Тем не менее в начале 20-х годов XX века старые немецкие разработки были по достоинству оценены, и появился регенеративный теплообменник, созданный на основе этих концепций. С тех пор пластинчатые теплообменники играют основную роль при осуществлении нагрева и охлаждения в молочной промышленности.

В настоящее время наиболее широко распространены следующие три типа теплообменников:

- пластинчатый теплообменник;

- трубчатый теплообменник;

- скребковый теплообменник.

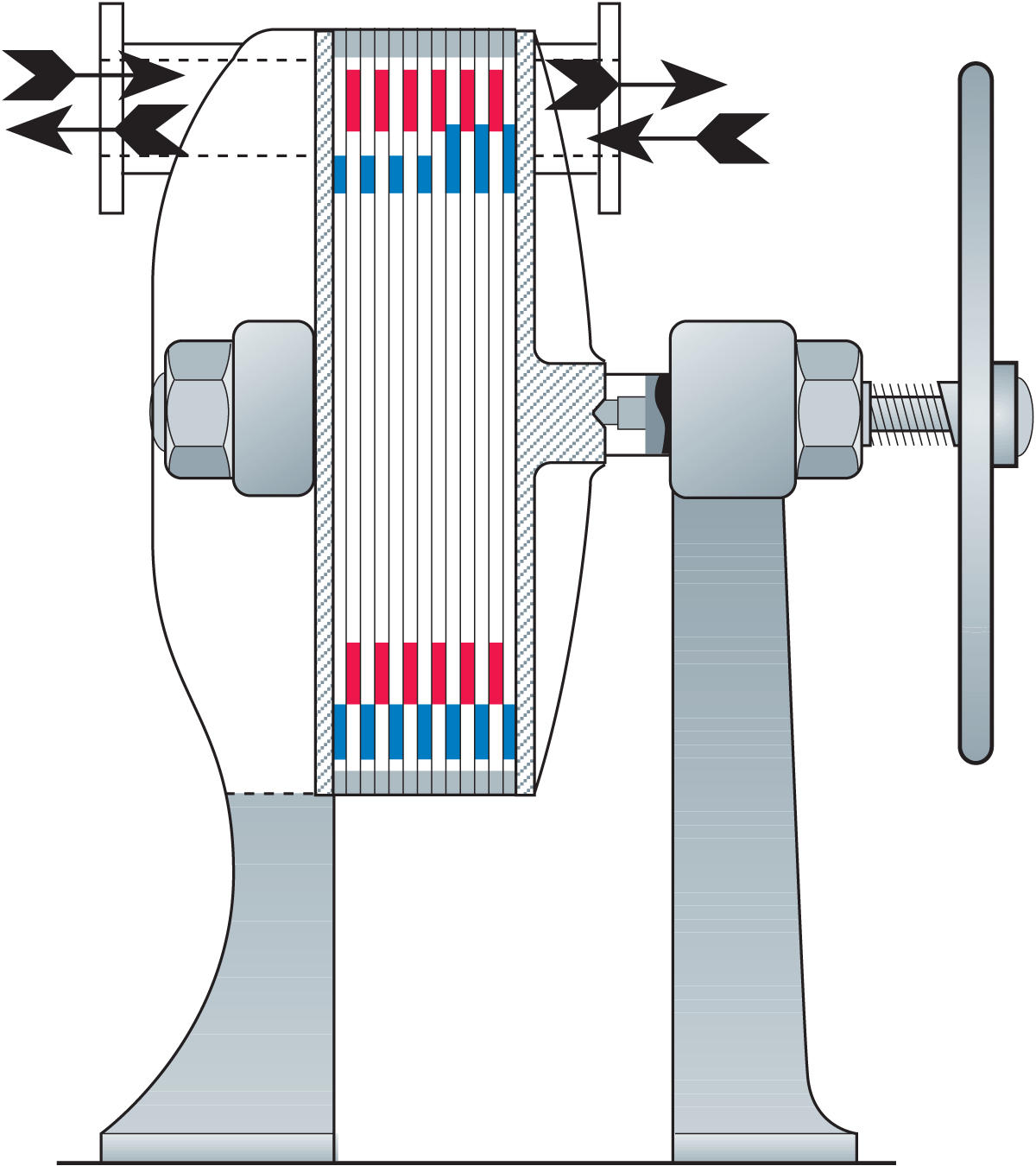

Пластинчатые теплообменники

Основная часть тепловой обработки молочной продукции выполняется в теплообменниках пластинчатого типа. Пластинчатый теплообменник (PHE) состоит из набора пластин из нержавеющей стали, закрепленных в несущей конструкции.

Такая конструкция может содержать несколько отдельных пакетов пластин, секций, в которых осуществляются различные этапы обработки, например, первичный нагрев, основной нагрев и охлаждение. Нагревающей средой является горячая вода, а охлаждающей средой – холодная вода, ледяная вода или пропилгликоль, в зависимости от требуемой температуры продукта на выходе.

У пластин есть рифление, обеспечивающее оптимальную теплопередачу. Пакет пластин вмонтирован в раму. Точки опоры на рифлении не позволяют пластинам сомкнуться, и таким образом между ними образуются тонкие каналы.

Жидкости проникаютв каналы и покидают их через отверстия в углах пластин. Различные сочетания сквозных и глухих отверстий направляют жидкости из одного канала в другой. Прокладки на краях пластин и вокруг отверстий образуют границы каналови предотвращают утечку из теплообменника и смешивание жидкостей внутри него.

Схемы потоков

Продукт поступает внутрь через угловое отверстие в первый канал секции и течет по каналу в вертикальном направлении. Он покидает его с другого конца через угловое отверстие, снабженное отдельной прокладкой. Расположение угловых проходов таково, что продукт попадает по очереди в разные каналы в пределах «своего» пакета пластин.

Рабочая (нагревающая или охлаждающая) среда поступает в противоположный конец этой секции и аналогично проходит через последовательность других каналов между пластинами. В результате, у каждого канала с продуктом с обеих сторон оказываются каналы с рабочей жидкостью.

Для эффективной теплопередачи каналы между пластинами должны быть предельно узкими, но в случае необходимости пропускания больших объемов продукта по этим каналам неизбежно происходит значительное увеличение скорости и давления. Поскольку такие эффекты нежелательны, их стараются избежать, разбивая поток продукта через теплообменник на несколько параллельных потоков.

На рис. 6.1.17 поток продукта (синий) делится на два параллельных потока, которые, проходя по секции четыре раза, меняют направление. Каналы для рабочей жидкости (красной) делятся на четыре параллельных потока, которые проходя по секции два раза, меняют направление.

Данная комбинация записывается как 4 x 2/2 x 4, то есть число проходов, число параллельных потоков синего продукта, число проходов, число параллельных потоков красной рабочей среды. Это называется компоновкой пластин.

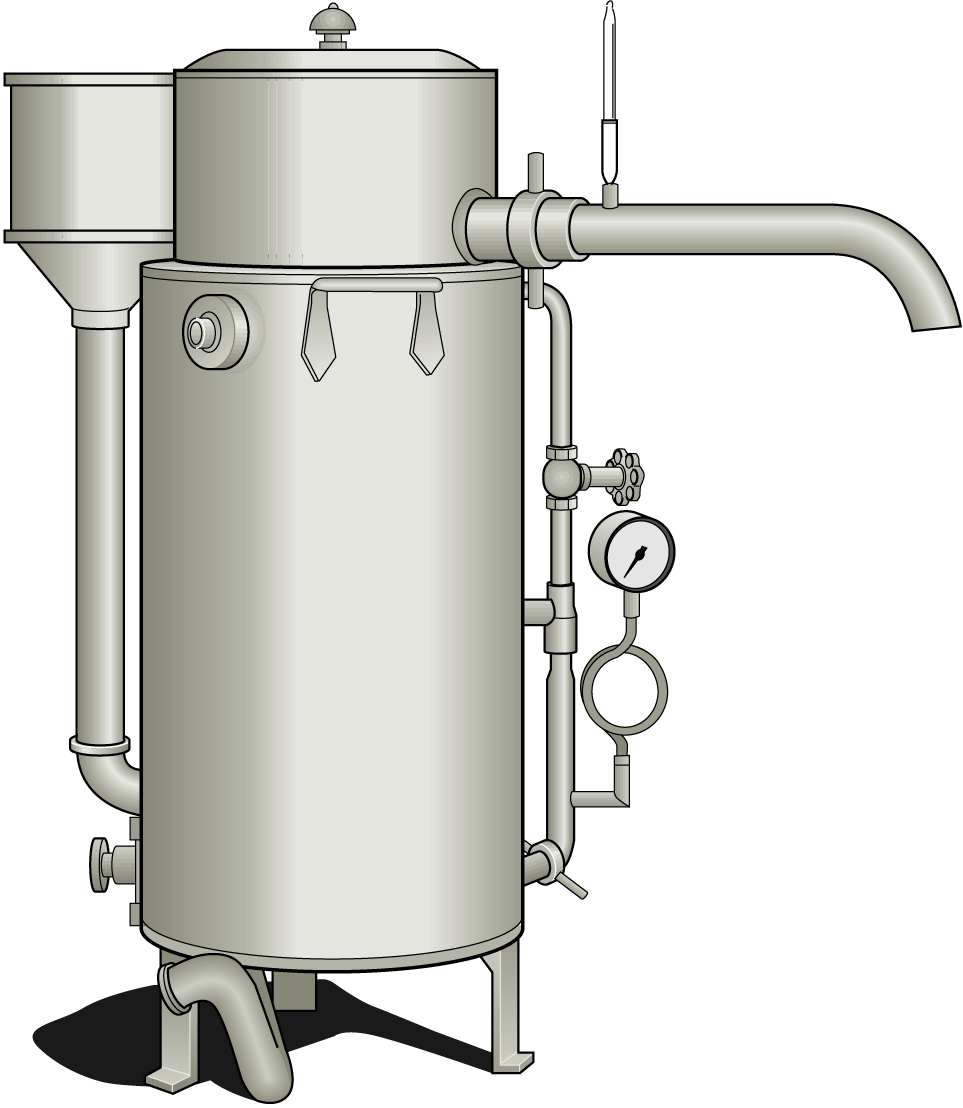

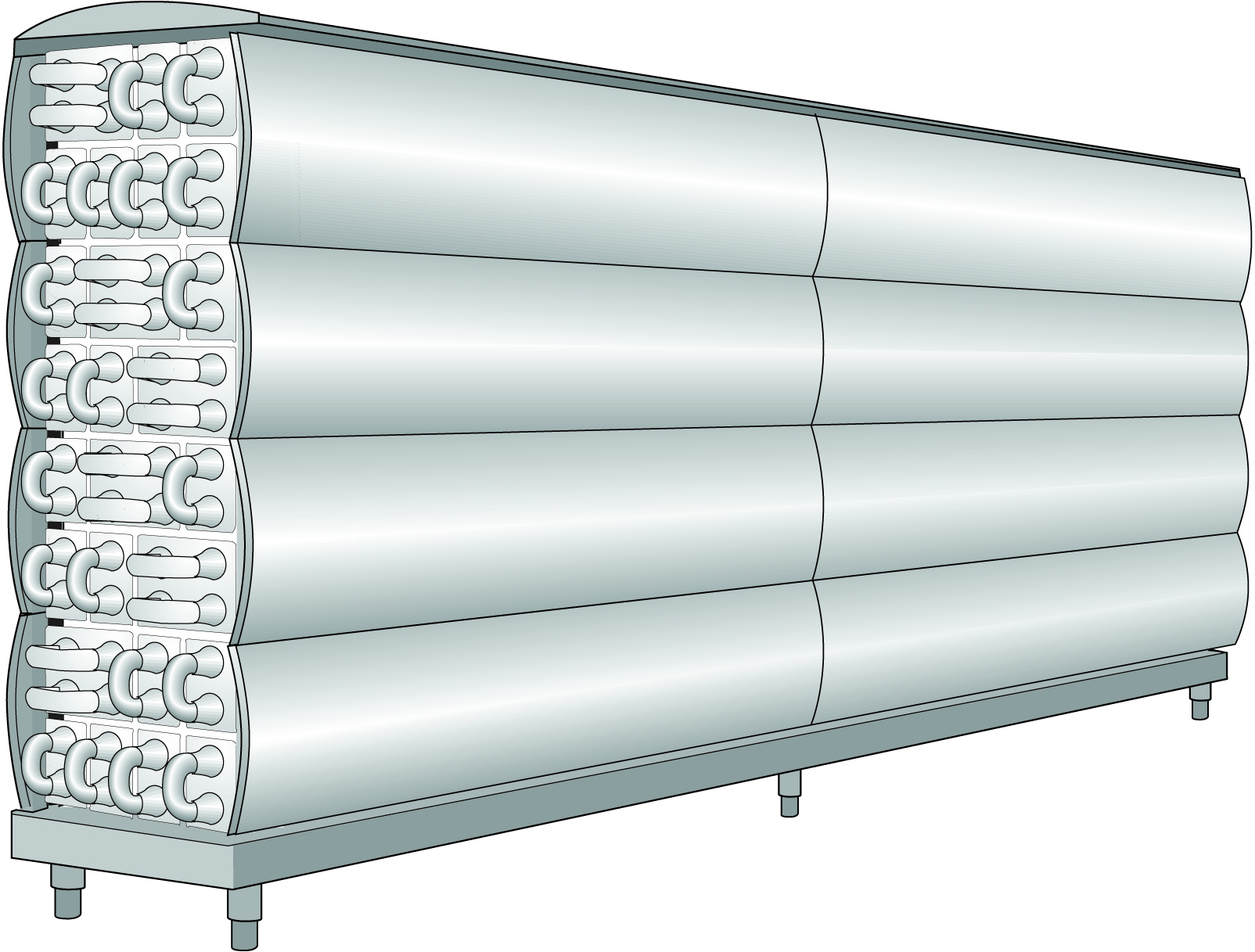

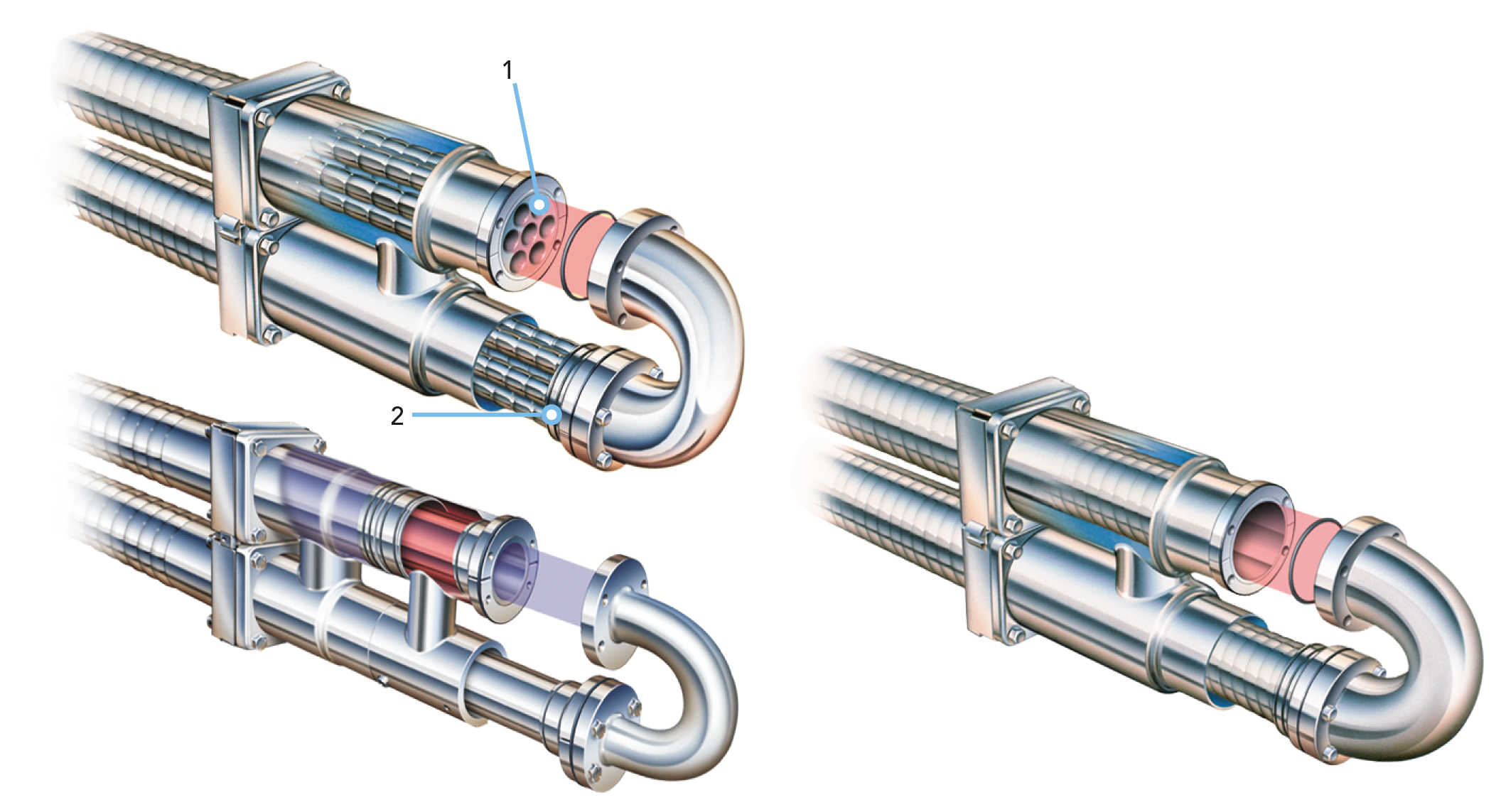

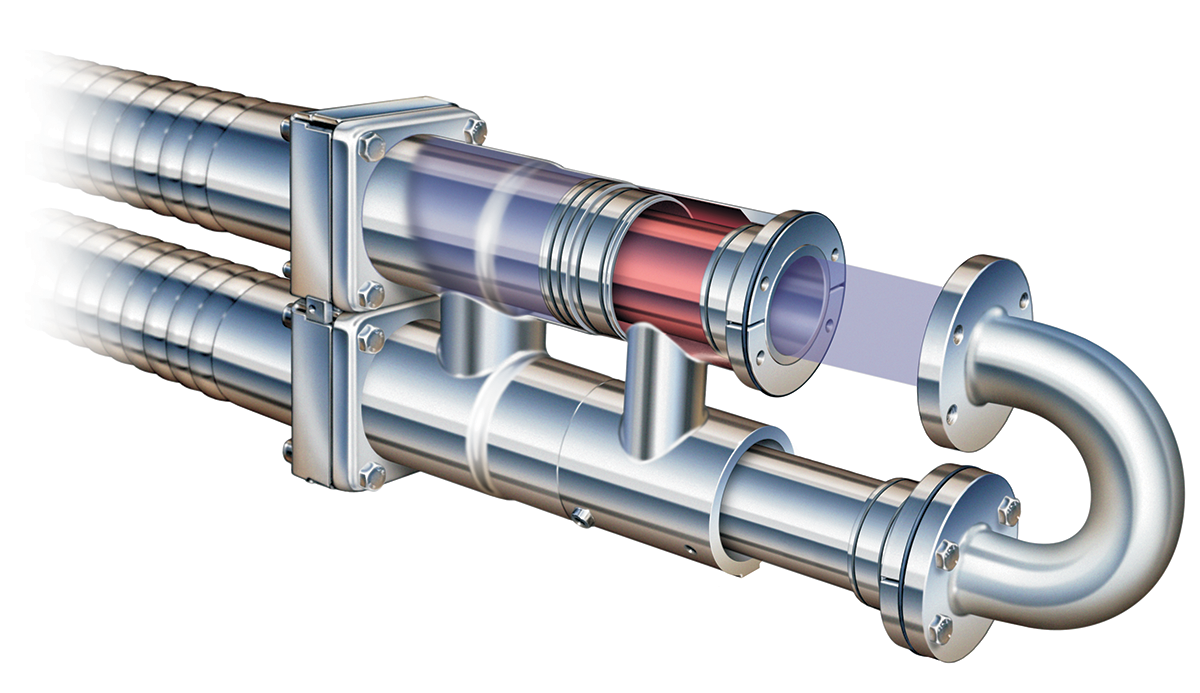

Трубчатые теплообменники

Трубчатые теплообменники (THE) иногда используются для пастеризации и UHT-обработки молочных продуктов. Трубчатые теплообменники (рис. 6.1.18) отличаются от пластинчатых; эти теплообменники не имеют точек соприкосновения в продуктовом канале и поэтому могут быть использованы для работы с продуктами, частицы которых не превышают определенных размеров. Максимальный размер частиц зависит от диаметра трубы. При работе в режиме UHT-обработки трубчатый теплообменник реже приходится останавливать для мойки, чем пластинчатый.

По сравнению с пластинчатыми теплообменниками для обеспечения эффективного теплообмена в трубчатых теплообменниках необходимо использовать более высокие скорости потоков.

Имеются два принципиально разных типа трубчатых теплообменников: много/однотрубный и концентрический.

Много/однотрубные теплообменники

Многотрубные теплообменники работают по классическому принципу труба – кожух, когда продукт протекает по нескольким параллельным трубам, а рабочая среда находится между и вокруг труб. Турбулентность, необходимая для эффективного теплообмена, создается спиральным рифлением на трубах и оболочке.

Теплопередающая поверхность состоит из прямых трубок с рифлением или без него (1), с обоих концов вваренных в трубные фланцы (рис. 6.1.19 и 6.1.20). Трубные фланцы, со своей стороны, герметично крепятся к внешней оболочке конструкцией с двойным уплотнительным кольцом (2) (подвижная конструкция). Подобная компоновка позволяет выниматьтрубки для продуктов из оболочки, просто открутив концевые болты. Это позволяет разбирать установку для осмотра.

Подвижная конструкция амортизирует тепловое расширение, а пучки труб для продукта внутри оболочки можно заменять, создавая различные конфигурации, используемые для различных применений.

Прямой перенос тепла с продукта на продукт возможен при использовании многотрубных теплообменников особой конструкции. Это вызвано тем фактом, что трубные вставки можно извлекать для осмотра также и со стороны оболочки.

Монотруба представляет собой теплообменник с одной внутренней трубой, способной пропускать частицы диаметром до 50 мм.

И многотрубный, и однотрубный варианты одинаково хорошо подходят для процессов, требующих высоких давлений и высоких температур.

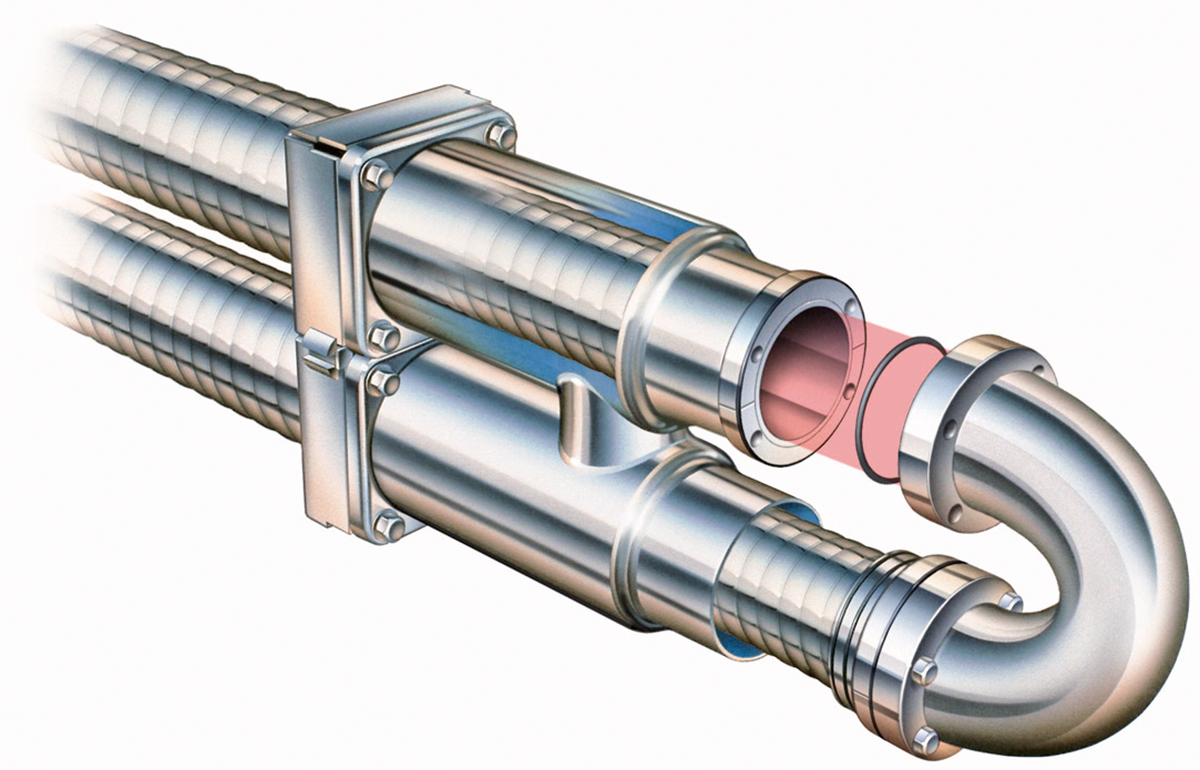

Концентрический трубный теплообменник

Поверхность теплообмена в концентрическом трубчатом теплообменнике, показанном на рис. 6.1.21, состоит из прямых труб различного диаметра, расположенных концентрически. Эта конструкция обеспечивает эффективный теплообмен, так как по обе стороны кольцеобразного канала для продукта находится нагревающая/охлаждающая среда. Канал для продукта можно выбрать различной глубины, исходя из требований к размеру частиц. Концентрические трубы используют подвижное крепление труб, что позволяет амортизировать термическое расширение и осматривать каналы и для продукта, и для

рабочей среды.

Концентрические трубы особенно хорошо подходят для жидкостей с большой вязкостью с сильным неньютоновским реологическим поведением.

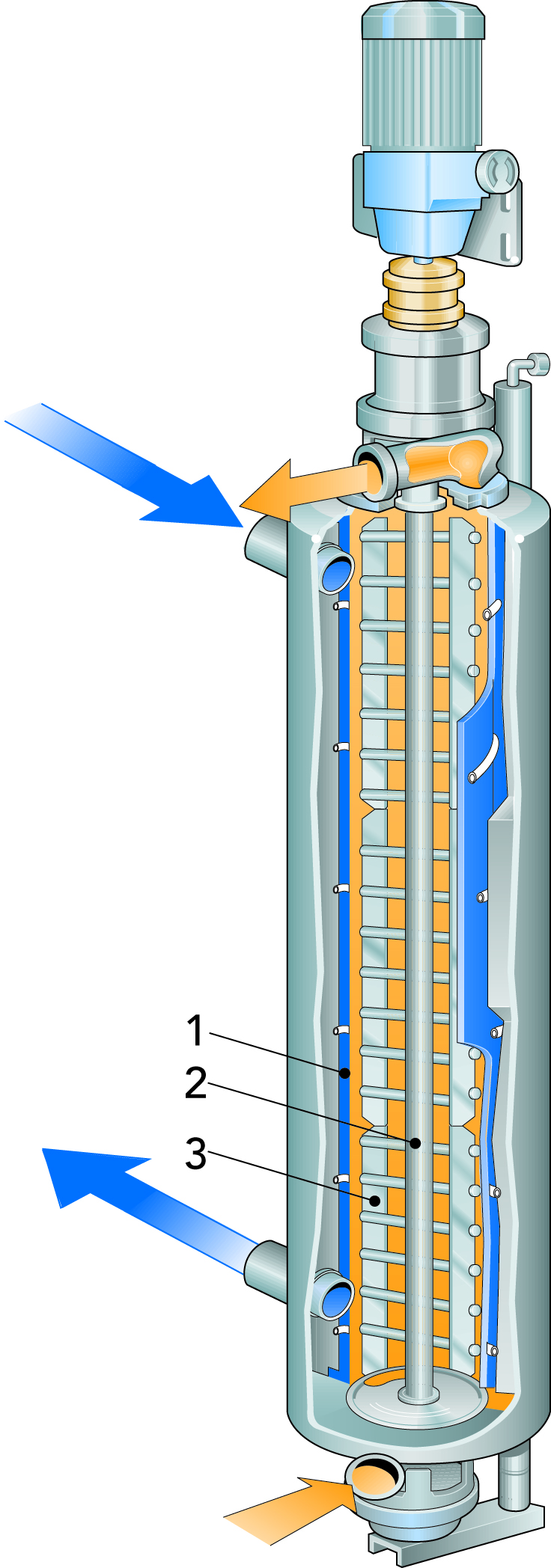

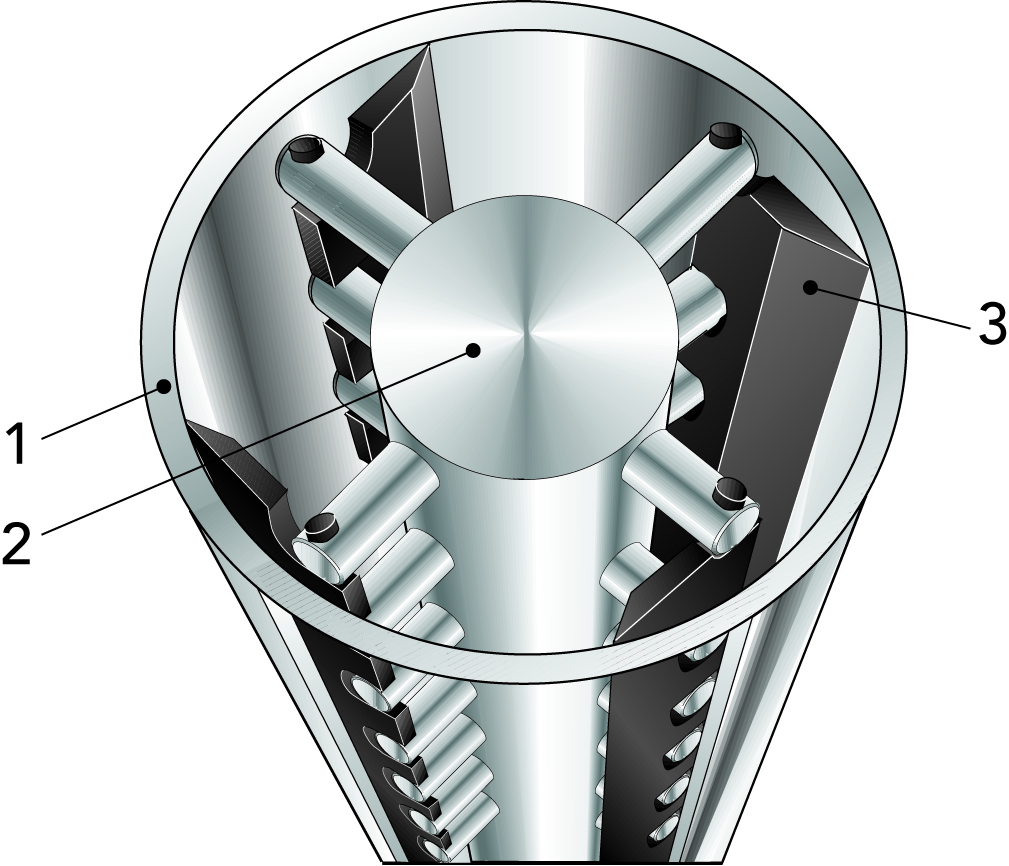

Скребковый теплообменник

Скребковый теплообменник (рис. 6.1.22) предназначен для нагрева и охлаждения вязких, клейких и комковатых продуктов и для кристаллизации продуктов.Также может обрабатывать любые продукты, которые можно перекачивать.

Скребковый теплообменник состоит из цилиндра (1), через который прокачивается продукт в противотоке к рабочей среде в окружающей оболочке. Заменяемые роторы (2) различных диаметров с изменяемыми конфигурациями штифтов и лопаток (3) позволяют адаптировать конструкцию для различных операций. Роторы меньших диаметров позволяют проходить через цилиндр более крупным частицам, в то время как у цилиндров, оснащенных роторами более крупного диаметра, выше пропускная способность и лучше тепловые характеристики.

Продукт поступает в вертикально стоящий цилиндр через отверстие в его нижнем конце и непрерывно движется вверх по цилиндру. В начале процесса весь воздух перед продуктом откачивается, и тем самым обеспечивается полное и равномерное покрытие продуктом нагревающей или охлаждающей поверхности.

Вращающиеся скребки постоянно удаляют продукт со стенок цилиндра (рис. 6.1.23), обеспечивая равномерную теплопередачу к продукту. Кроме того, на стенках не остается осадка.

Продукт покидает цилиндр через отверстие в верхнем его конце. Расход продукта и скорость вращения ротора регулируются в зависимости от характеристик продукта, проходящего через цилиндр.

По завершении процесса продукт может быть вытеснен из цилиндра водой при минимальном с ней перемешивании благодаря вертикальному положению цилиндра, что позволяет полностью извлекать продукт после каждого производственного цикла. Последующий полный слив воды облегчает безразборную мойку и смену продукта.

Как уже отмечалось, ротор и скребки могут заменяться, что становится возможным благодаря автоматическому гидроподъемнику, который облегчает подъем и спуск роторного узла (рис. 6.1.24).

Скребковые теплообменники используются в производстве джемов, конфет, соусов, шоколада, арахисового масла. Они также используются для работы с животными жирами и растительными маслами при изготовлении маргарина, кулинарного жира и др.

Выпускаются также модификации скребковых теплообменников, предназначенные для асептического процесса производства.

Два или более теплообменников вертикального типа могут быть соединены последовательно или параллельно для создания больших теплопередающих поверхностей в зависимости от требуемой производительности.

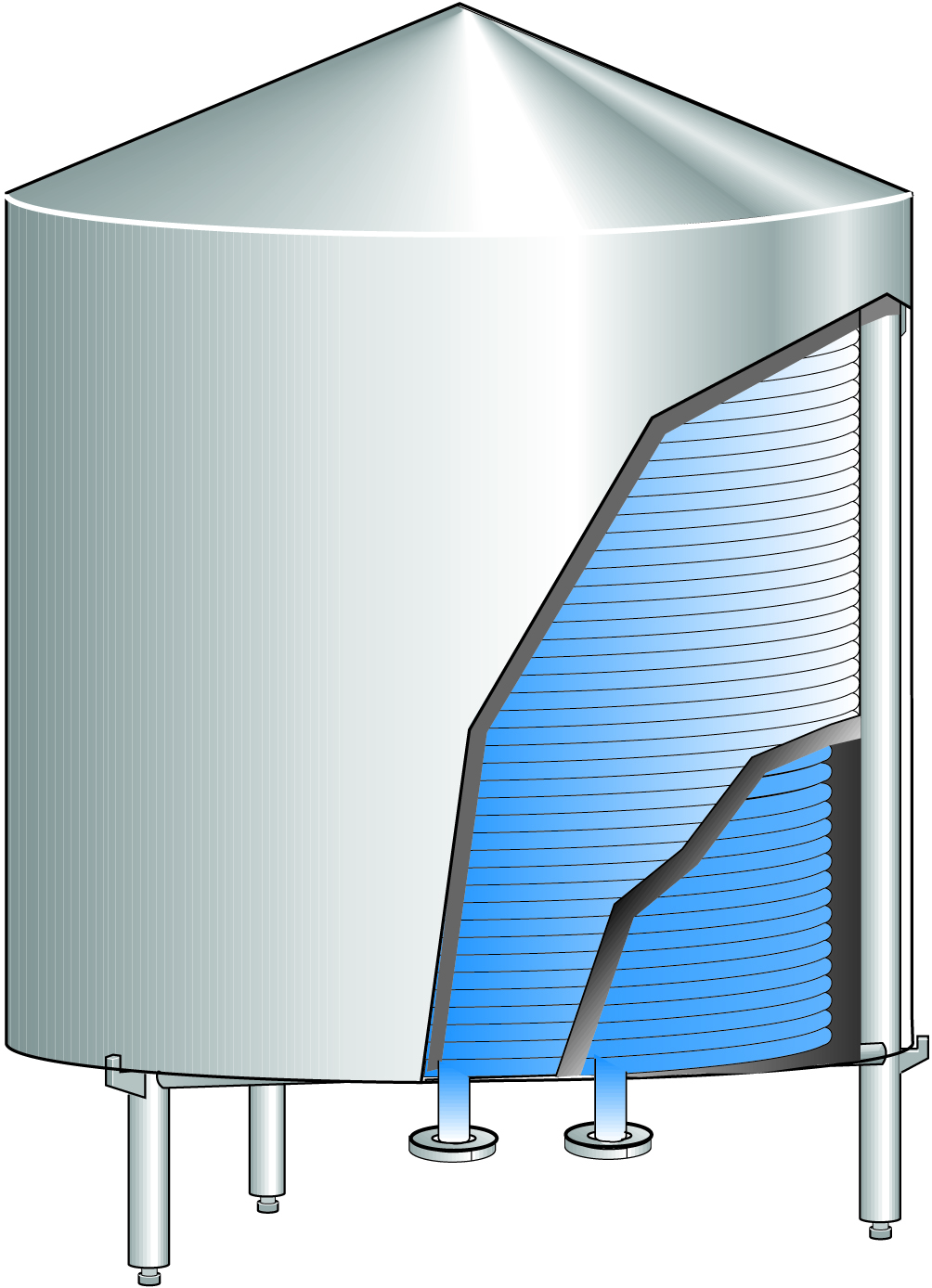

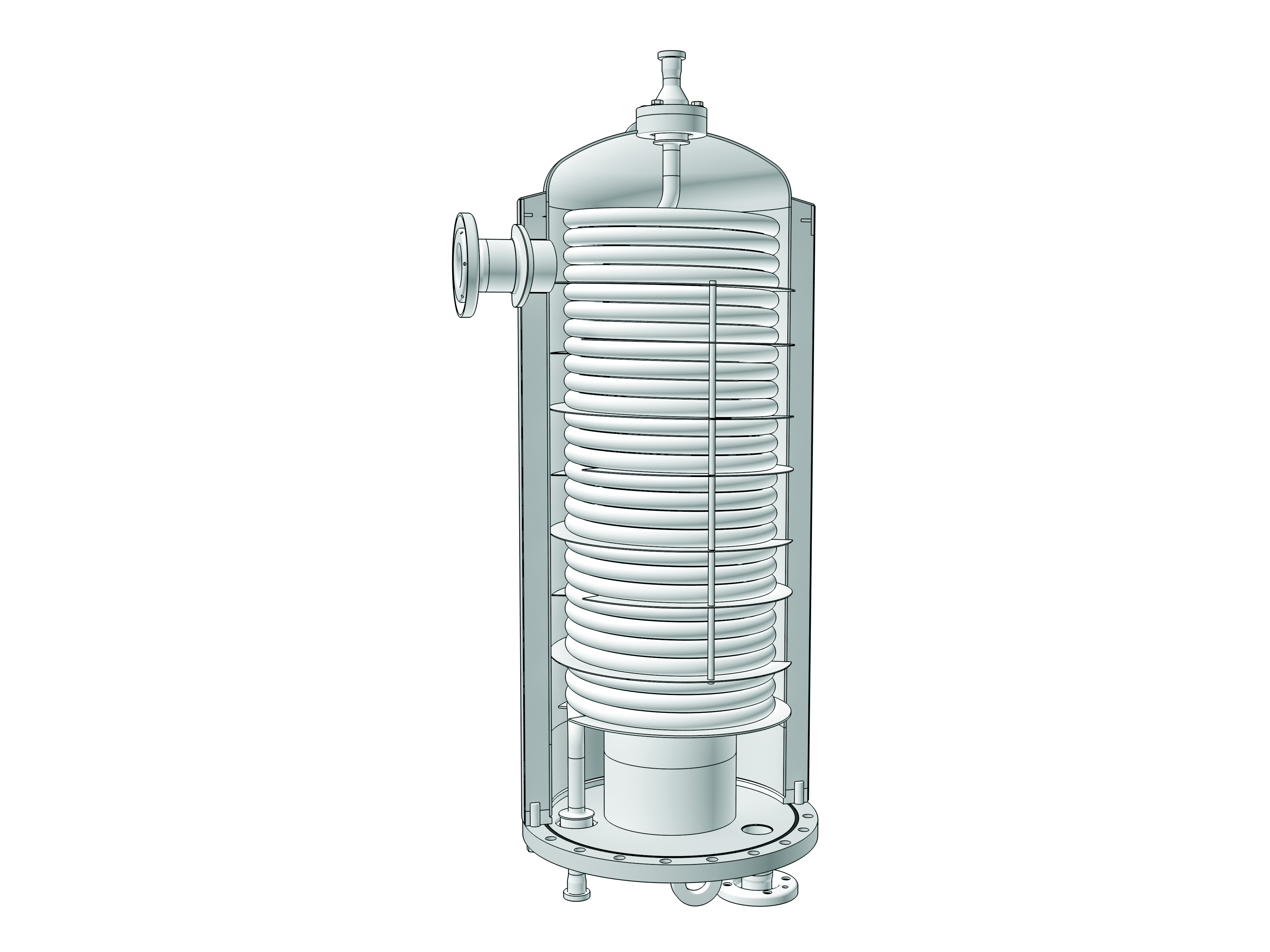

Спиралевидный теплообменник

В спиралевидном теплообменнике продукт течет по трубе, имеющей форму спирали, и среда обтекает продукт в трубе, нагревая или охлаждая его. Уникальной особенностью спиральной конструкции является то, что в нем создается вторичный тип потока с высокой скоростью, что существенно повышает эффективность теплопередачи. Этот вторичный тип потока называется эффектом Дина.

При ламинарном потоке в прямых трубах теплопередача к жидкости осуществляется только за счет теплопроводности этой жидкости. Следовательно, эффективность теплообмена ниже, чем при турбулентном потоке, где происходит активное перемешивание, что значительно повышает теплопередачу.

Вихри Дина в спиральной трубе выступают как «внутренние миксеры», перемещающие жидкость от стенок к центру и наоборот. Этот процесс перемешивания значительно сокращает времядляустановлениятребуемоготеплообмена, тем самым сокращая длину и необходимую поверхность теплообмена в теплообменнике. Кроме того, продолжительность пребывания и, следовательно, объемы продукта сократятся.

Величина усиления теплообмена зависит от конструкции спирали, скорости жидкости и физических свойств жидкости. Усиление основано на числе Дина, которое должно превысить 100, чтобы эффект стал заметным. Высокие числа Дина обычно достигаются при высоких скоростях в сочетании с сильно закрученной спиралью.

Установка с одной трубой, закрученной в спираль длиной от 30 до 100 метров, имеет только одно входное и одно выходное соединение. Это обеспечивает бережную механическую обработку и гарантирует великолепную целостность частиц размером до 25 мм в диаметре. Установка сконструирована для обеспечения высокой стерильности и простоты ухода благодаря подвижным концам через верхний и нижний фланцы.

Спиральная труба для продуктов помещена в вертикальную емкость, где течет нагревающая или охлаждающая среда. Верхнее и нижнее соединение трубы с продуктом уплотнены кольцеобразными прокладками для создания системы, позволяющей перемещение трубы с продуктом относительно оболочки со средой. Эта конструкция гасит эффект термического расширения и предотвращает растрескивание трубы. Установка имеет изоляцию для сокращения потерь тепла и гарантированной безопасности оператора. Размеры теплообменника выбираются исходя из каждого конкретного применения: число блоков зависит от проектной мощности и требуемой поверхности теплообмена.

Типичными продуктами, обрабатываемыми в спиралевидных теплообменниках, являются пудинги на основе молочных продуктов, томатная паста, кетчуп, фруктовые пюре и продукты, содержащие частицы.

Число Дина (De) является функцией от нормального числа Рейнольдса и квадратного корня из отношения диаметра трубы к диаметру спирали:

De = Re√(Dt/Dc)

Dt диаметр трубы м

Dc диаметр спирали м

Re число Рейнольдса = Dtvρ/μ -

v скорость жидкости м/с

ρ плотность жидкости кг/м3

μ динамическая вязкость жидкости Па·с