МОЛОКО С ДЛИТЕЛЬНЫМ СРОКОМ ХРАНЕНИЯ

Тепловую обработку в производстве продуктов длительного хранения часто называют «стерилизацией». Это означает, что продукт подвергается такой мощной тепловой обработке, что все соответствующие микроорганизмы и большинство теплоустойчивых ферментов теряют свою активность. Такие продукты имеют превосходное свойство длительности хранения и могут храниться втечениедолгихпромежутковвременипритемпературахокружающей среды. Благодаряэтомумногиемолочныезаводымогутреализовывать такие продукты вдали от своих предприятий и таким образом находить новые рынки сбыта.

Для производителя, работника торговли и потребителя существует много преимуществ в том, что продукт не требует охлаждения и может храниться в течение длительного времени без порчи. Производитель может, например, добиться выхода на большее число рынков, упростить транспортировку, использовать меньшее количество и более дешевые транспортные средства, а также избежать возврата непроданных продуктов. Упрощается обращение с продуктом в розничной торговле, так как исчезает необходимость использования обширных площадей с холодильными установками и планирования мест для хранения. Это также безвредная для окружающей среды технология из-за сокращения отходов и затрат энергии.

Наконец, достигаетсяудобство для потребителя,так как он можетсовершать меньше поездок в магазины и иметь запас на случай неожиданного прихода гостей, а домашний холодильник будет меньше перегружен. Упомянутый запас может включать в себя дорогостоящие продукты, такие как сливки, десерты и соусы.

Качество сырья

Молоко, подвергаемое термообработке, должно быть очень высокого качества. Особенно важно, чтобы белки в сыром молоке являлись термически устойчивыми. Термоустойчивость белков можно легко определить по алкогольной пробе на свертываемость. Когда образцы сырого молока смешивают в равном объеме с раствором этилового спирта, а белкиявляются нестабильными, то при некоторой концентрации молоко сворачивается. Термоустойчивость молока лучше в том случае, если белки выдерживают тест с более высокой концентрацией раствора этилового спирта. Проблем, связанных с производством и сроком хранения, обычно можно избежать, если молоко остается стабильным при концентрации спирта 75 %.

Алкогольная проба обычно используется для выявления молока, непригодного для UHT-термообработки, по следующим параметрам:

- повышенная кислотность обусловливается количеством молочнокислых микроорганизмов, вырабатывающих молочную кислоту;

- нарушение солевого баланса;

- нарушение белкового баланса, повышенное содержание сывороточных белков – типично для молозива.

Сырое молоко низкого качества отрицательно влияет и на качество обработки, и на характеристики конечного продукта. Молоко с pH ниже 6,65 при температуре 20 °C имеет пониженную термоустойчивость, что вызывает не только проблемы при обработке, например пригорание на поверхностях теплообменников, но и приводит к короткому времени работы и трудностям при мойке, а также осаждению белков на дне упаковки при хранении.

Молоко, хранящееся в течение длительного времени при низкой температуре, может содержать большое число психротрофных штаммов бактерий, вырабатывающих термостабильные ферменты, которые трудно полностью деактивировать тепловой обработкой. Во время хранения ферменты могут вызвать органолептические изменения, такие как прогорклость, горечь или даже такие проблемы, как желирование (загустевание при старении или «сладкое» свертывание).

Бактериологическое качество молока должно быть высоким. Это относится к общему количеству бактерий и спор, которые влияют на степень нестерильности.

Молоко непригодно для высокой тепловой обработки в случае, если:

• имеет фактор pH < 6.65

• имеет коэффициент устойчивости к алкоголю < 75%

• хранилось длительное время при низких температурах

Промышленная стерильность

Выражение «промышленная стерильность» часто используется для продуктов, обработанных методом UHT. Коммерчески стерильным называется продукт, который лишен микроорганизмов, способных к росту при преобладающих условиях. В продуктах с низкой кислотностью –с pH выше 4,5 – наиболее термоустойчивые микроорганизмы, которые могут оставаться после UHT-обработки и давать рост, – это споры. Поскольку их теплостойкость намного выше, чем теплостойкость вегетативных микроорганизмов, внимание в процессе стерилизации должно концентрироваться только на летальном для спор эффекте. Группа продуктов низкой кислотности включает не только молоко, но и большинство основанных на молоке продуктов.

Эффективность стерилизации

Когда микроорганизмы и/или споры подвергаются воздействию высокой температуры или любому другому виду процедур стерилизации/дезинфекции, не все микроорганизмы могут быть убиты сразу. Напротив, за данный период времени разрушается некоторая их часть, в то время как оставшаяся часть выживает. Если выжившие микроорганизмы еще раз подвергнуть той же обработке в течение того же периода времени, погибнет такая же их часть, и так далее. Другими словами, заданное воздействие стерилизующих или дезинфицирующих реагентов всегда убивает одну и ту же пропорцию от имеющихся микроорганизмов.

K x t = log N/Nt

где

N = число микроорганизмов (спор), первоначально присутствующих

Nt = число микроорганизмов (спор), присутствующее в данный момент времени обработки (t) и

K = константа

t = время обработки

Логарифмическое снижение числа спор

Летальное воздействие стерилизации на микроорганизмы можно выразить математически в виде логарифмической функции, представленной справа.

Эта формула дает прямую при построении в полулогарифмическом масштабе, причем время откладывается по линейной оси, а число выживших спор – по логарифмической оси.

Логарифмическая функция может приблизиться к нулю, но никогда не достигнет его! Иначе говоря, невозможно достичь стерилизации, определяемой как отсутствие живых бактериальных спор в неограниченном объеме продукта. В неограниченных объемах мы должны всегда считаться с некоторыми «оставшимися в живых», что также известно как «эффект стерилизации» или «эффективность стерилизации». Эти понятия устанавливают число десятичного сокращения количества спор микроорганизмов, достигаемого в процессе стерилизации.

Каждый процесс стерилизации может быть охарактеризован определенным эффектом стерилизации. При любой стерилизационной обработке эффект стерилизации определяется применяемыми параметрами времени/температуры. Чем вышетемпература и продолжительнее время выдержки, тем более эффективна обработка, т. е. выше эффект стерилизации. Эффект стерилизации выражают числом десятичных сокращений, достигаемых при обработке. Например, эффект стерилизации 9 указывает, что из 109 бактериальных спор, подвергнутых обработке, только 1 (100) выживет.

log 109 - log 100=9 - 0 = 9

Эффективность процесса стерилизации в основном определяется двумя факторами:

- сочетанием температуры и времени, в течение которого она происходит;

- теплоустойчивостью микроорганизмов.

Другие факторы, такие как состав продукта, вязкость, однородность и pH будут также влиять на эффективность стерилизации. Оборудование для поточной стерилизации (высокотемпературной обработки – UHT) обычно дает эффект стерилизации приблизительно около 9–10 на бактериальных спорах, растущих при температуре окружающей среды.

Споры Bacillus subtilis или Bacillus stearothermophilus обычно используютсявкачестветест-культур для определения эффекта стерилизации оборудования UHT, так как эти штаммы – особенно B. stearothermophilus – формируют довольно теплоустойчивые споры. Clostridium botulinum традиционно использовался для вычисления эффекта стерилизации в таре (см. вычисление значения F0).

Процесс стерилизации должен быть разработан таким образом, чтобы существовал только

незначительный риск порчи продукта, прежде чем потребитель использует его, или содержания в нем выживших и размножающихся патогенных микроорганизмов. Clostridium botulinum всегда рассматривали как самый опасный микроорганизм с точки зрения здравоохранения. Процесс стерилизации спроектирован с учетом необходимости разрушения спор этого микроорганизма. В молоке и молочных продуктах, подвергнутых тепловой обработке (UHT), вероятность выживания и роста спор Clostridium botulinum действительно очень низка.

Летальное воздействие на споры бактерий начинается при температуре около 115 °С и возрастает очень быстро при повышении температуры.

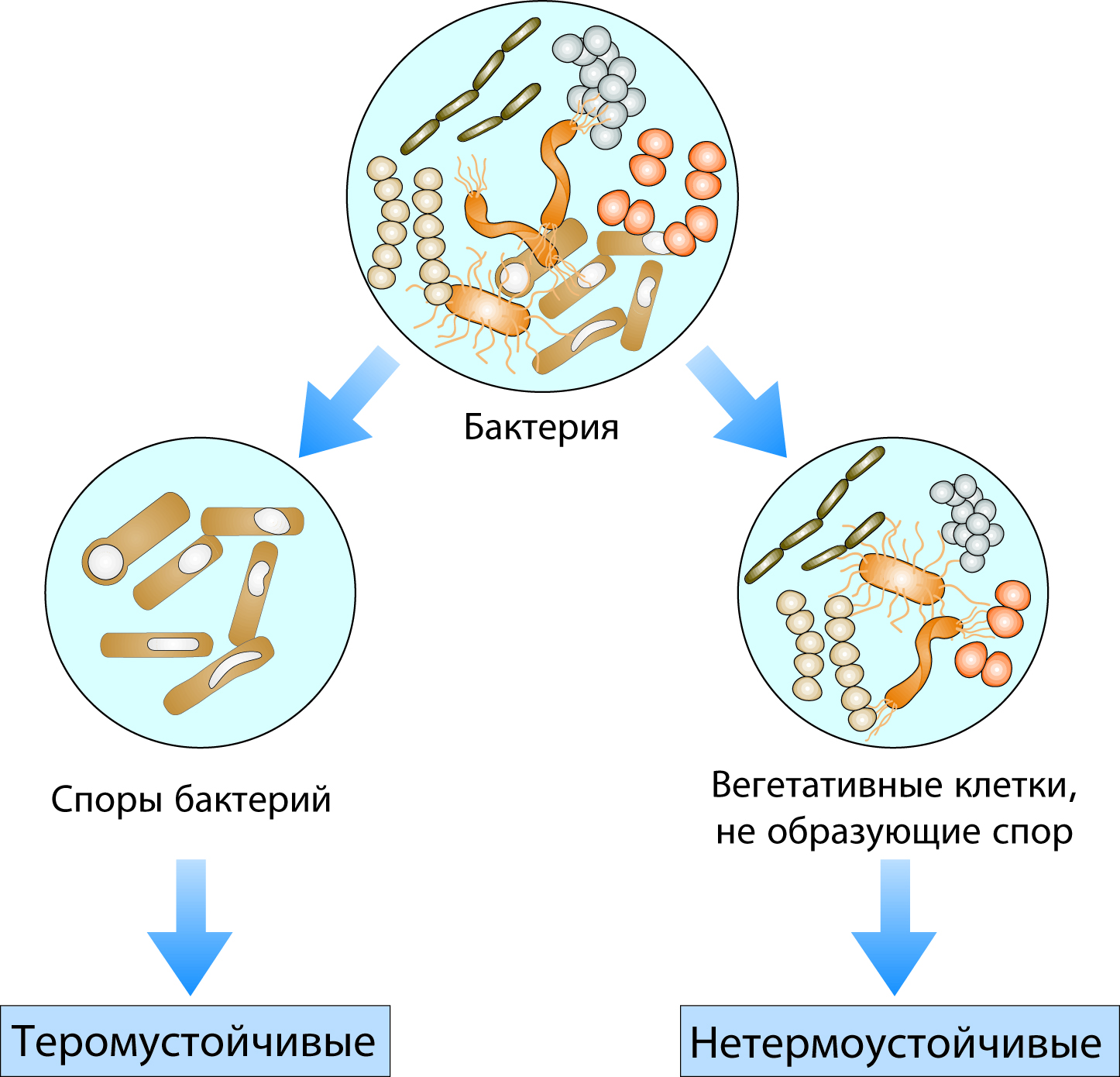

Бактерии можно подразделить на две группы:

- представленные только вегетативной формой (легко уничтожаются при нагревании или другими средствами);

- существующие в вегетативной и споровой формах, т. е. спорообразующие бактерии. В то время как вегетативные клетки этих бактерий легко уничтожаются, поскольку они находятся в вегетативном состоянии, их споры трудно устранить.

Стерилизуемые продукты обычно содержат смешанную флору вегетативных и споровых форм микроорганизмов, как показано на рис. 9.1. К сожалению, определенной корреляции между этими двумя типами как таковой не существует. Высокое содержание спор может быть обнаружено в продуктах с низким общим количеством микроорганизмов, и наоборот, определение общего числа бактерий не может служить надежным основанием для оценки количества спор в пищевых продуктах.

Чем выше температура и продолжительнее время выдержки, тем более эффективна обработка, т. е. выше эффект стерилизации.

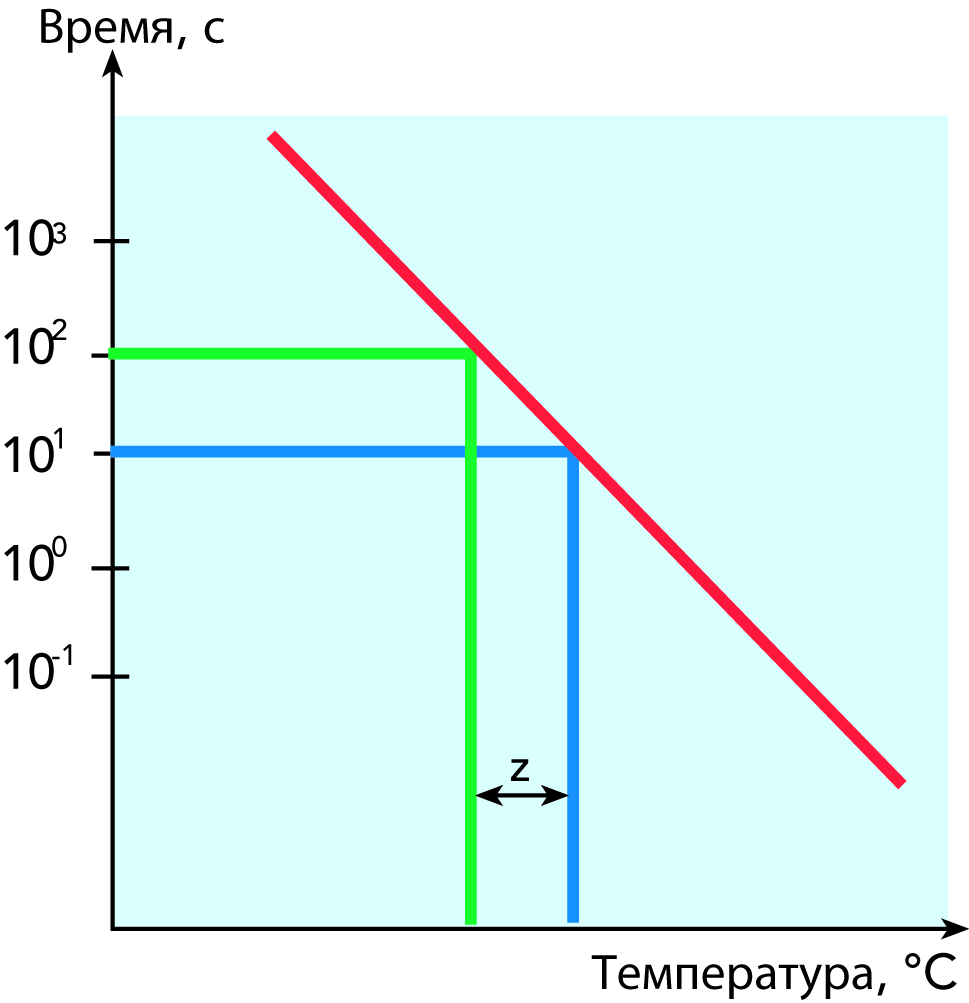

Значение Q10

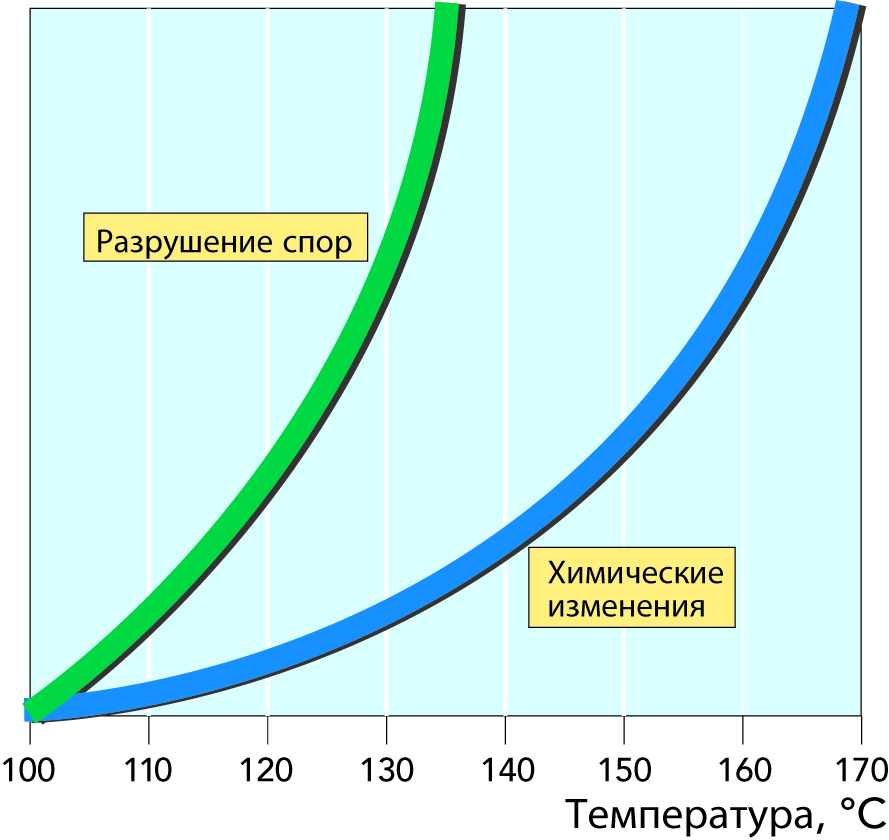

Как было упомянуто выше, эффект стерилизации при стерилизационной обработке нагревом быстро возрастает с повышением температуры. Это, без сомнения, также относится к химическим реакциям, происходящим вследствие термообработки. Значение Q10 было введено, чтобы выразить указанное увеличение скорости реакции. Оно устанавливает, во сколько раз скорость реакции возрастает, если температура системы увеличивается на 10 °С.

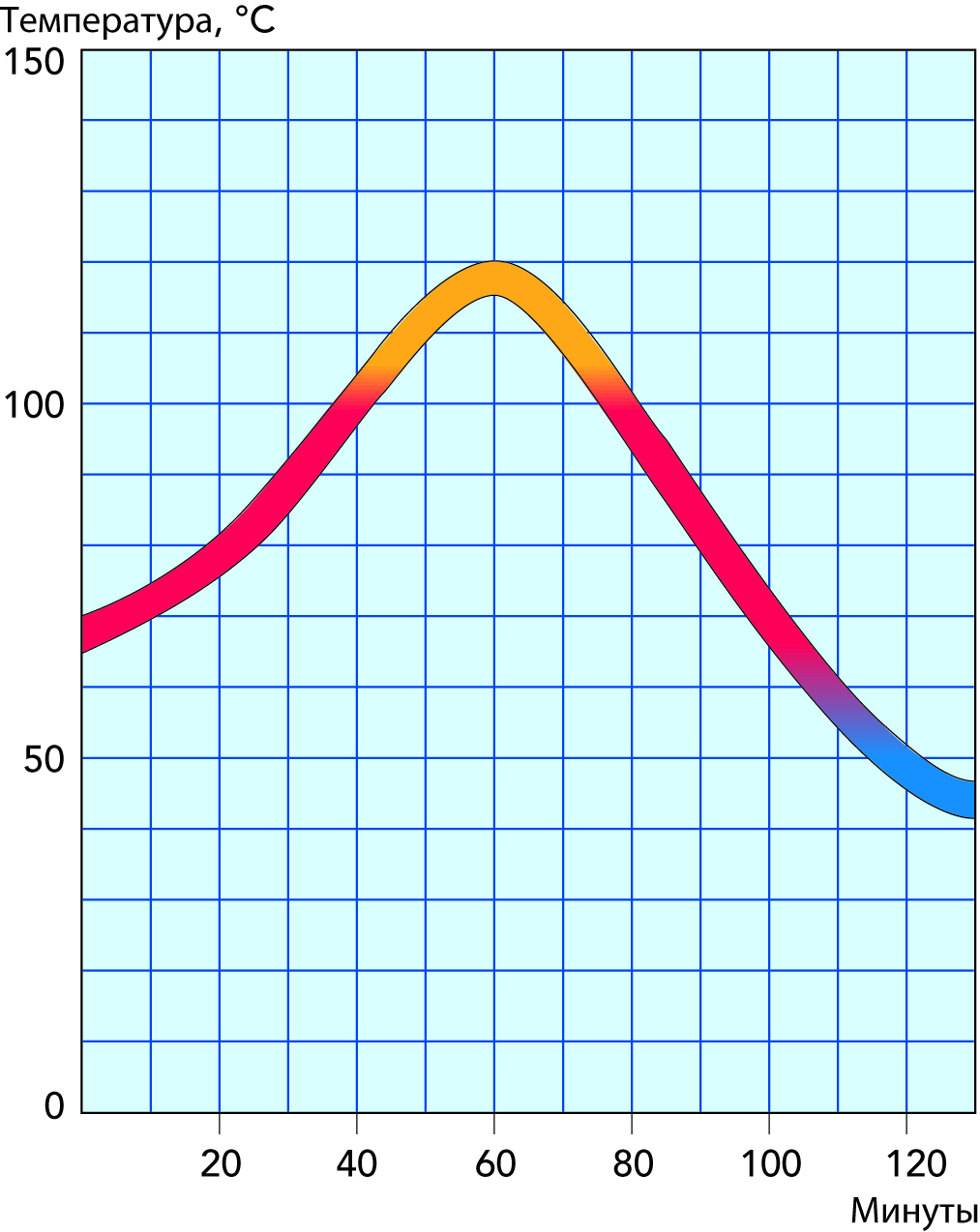

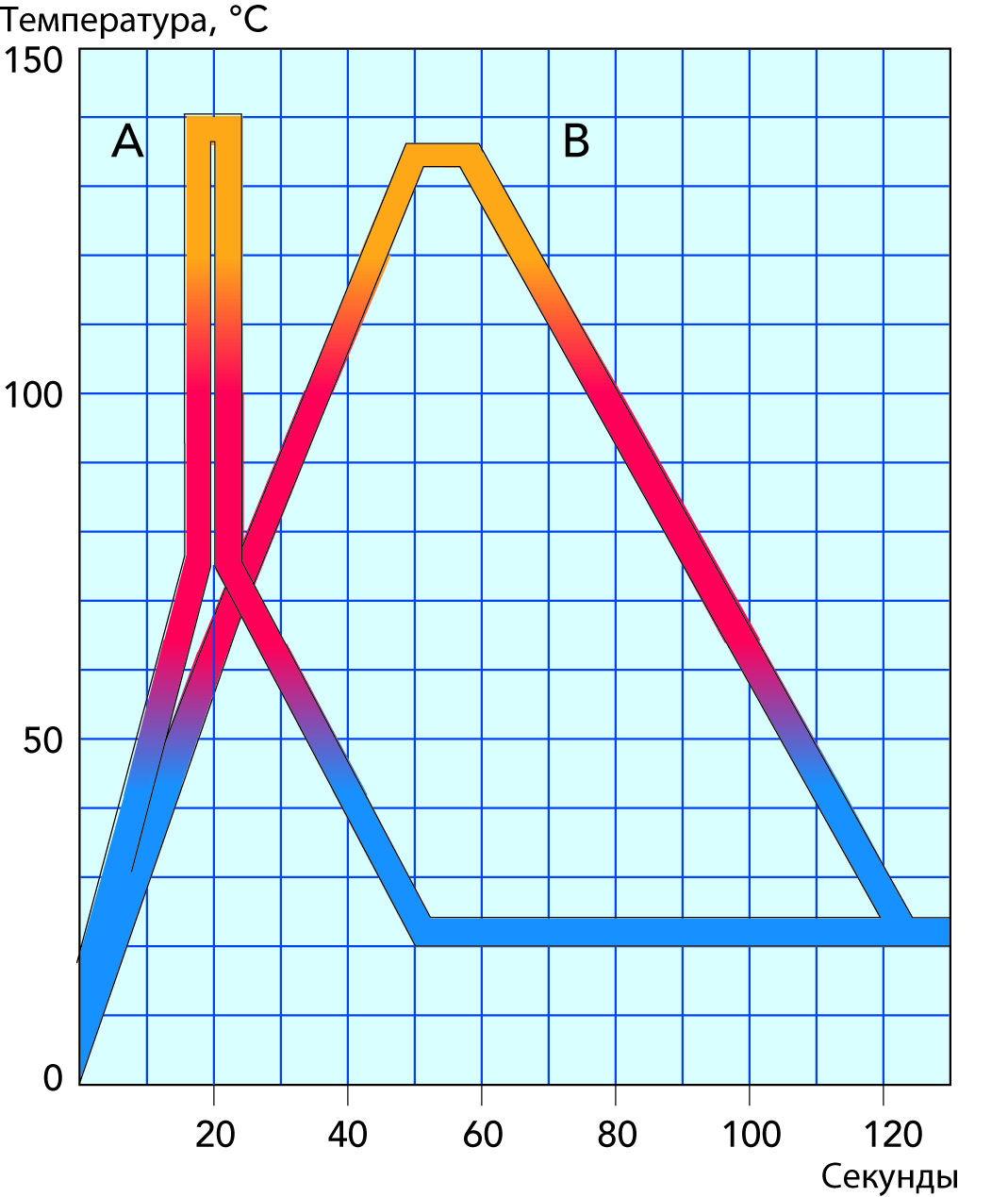

Значение Q10 для изменения вкуса (и для большинства химических реакций) составляет приблизительно от 2 до 3, т. е., если температура системы увеличивается на 10 °С, скорость химических реакций удваивается или утраивается. Значения Q10 также можно определить для уничтожения спор бактерий. Найденные значения лежат в интервале от 8 до 30. Диапазон столь широк, потому что различные бактериальные споры по-разному реагируют на увеличение температуры. Химические изменения и разрушение спор микроорганизмов при повышении температуры продемонстрированы на рис. 9.2.

На этом графике мы можем видеть, что в диапазоне температур UHT летальный эффект для бактерий заметно увеличивается с температурой, тогда как химические изменения остаются незначительными. Это явно иллюстрирует преимущества обработки UHT по сравнению со стерилизацией в таре, осуществляемой при более низкой температуре в течение длительного времени. Использование ультравысоких температур с короткими периодами выдержки может обеспечить высокий эффект стерилизации, порождая при этом лишь минимальные химические изменения в обработанном продукте. Стерилизация в таре, осуществляемая при более низкой температуре в течение длительного времени, приводит к более значительным изменениям в качестве продукта. См. рис. 9.5 и 9.6.

Значение F0

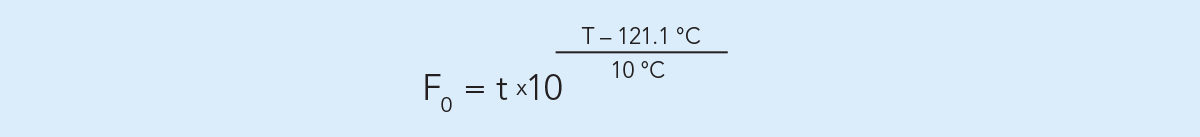

F0 = 1 после нагрева продукта при температуре 121,1 °C в течение одной минуты.

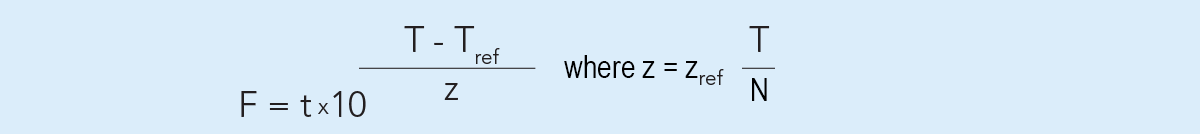

Комбинированный эффект времени и температуры в стерилизации спор Clostridium botulinum выражается числом F0 в единицах времени, как правило в минутах. Он вычисляется согласно следующей математической формуле:

где:

t = время стерилизации, чаще всего выражаемое в минутах, т. е. время выдержки в секундах, разделенное на 60

T = температура стерилизации в °C

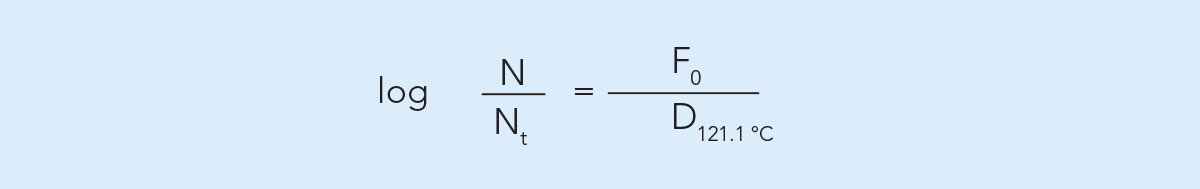

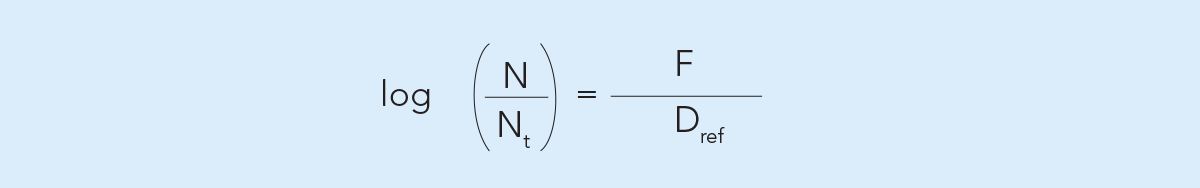

Существует прямая корреляция между значением F0 и логарифмическим сокращением спор Cl. botulinum:

где:

N = число спор Clostridium botulinum за время 0

Nt = число спор в конечном продукте за время t

D121.1 = время, необходимое для десятичного сокращения (1 логарифм = 1 log) спор Clostridium botulinum (приблизительно 0,25 минуты)

На основе значения F0 1 минута дает 4 log сокращения спор Clostridium botulinum.

Для получения коммерчески стерильного молока из сырого молока высокого качества UHT-установки рассчитаны на достижение минимального значения F0 = 5–6 минут. Согласно законодательству некоторых стран, требуется минимальное значение F0 в 3 минуты (соответствует 12 log сокращениям спор Clostridium botulinum).

Как было упомянуто выше, число F0 действительно только для спор Clostridium botulinum, для которых значение z равно 10 °C. Подобные значения могут быть вычислены для других микроорганизмов, но тогда число будет называться F-значением и будут использоваться другие z-значения:

Обратите внимание на то, что индекс 0, зарезервированный для спор Clostridium botulinum, отсутствует у других видов спор, и

где

Tref = эталонная температура в °C, при которой Dref действительно

z = повышение температуры в °C, которое требуется, чтобы достичь такого же летального эффекта, при котором время воздействия уменьшается в 10 раз (например, 10,5 °C для спор Bacillus stearothermophilus)

Dref = время, при котором происходит десятичное уменьшение количества микроорганизма при температуре Tref

Значения b* и c*

Эффективный рабочий диапазон ультравысокой температурной обработки (UHT) также определяется в некоторых странах со ссылкой на два параметра, а именно:

Бактериологический эффект: B* (известен как B со звездочкой)

Химический эффект: C* (известен как С со звездочкой)

Эти значения основываются на экспериментах, проведенных Гораком (Horak) в 1980 г., с натуральным молоком, которое выдерживали при температуре 55 °C для подсчета термофильных микроорганизмов. Результаты были представлены в виде прямых линий, показывающих зависимость логарифма времени от температуры для постоянного эффекта стерилизации. Эти данные экстраполировались для получения линии, которая соответствует 9 десятичным сокращениям этой естественной термофильной споровой популяции – значение B* = 1.

B* основывается на предположении, что промышленная стерильность достигается при 135 °C в течение 10,1 секунды с соответствующим z-значением, равным 10,5 °C. Этому эталонному процессу присваивают значение B*, равное 1,0.

Точно так же значение C* = 1 соответствует условиям для 3%-го разрушения тиамина. Это эквивалентно 135 °C за 30,5 секунд со значением z, равным 31,4 °C.

Процесс ультравысокотемпературной обработки (UHT) дает удовлетворительные результаты в отношении сохранения качества продукта при выполнении следующих условий:

C* < 1

"Самая быстрая частица"

В некоторых странах (особенно в США) пристальное внимание уделяется времени нахождения в секции или трубе для выдержки, а время выдержки особо указывается для «самой быстрой частицы». В зависимости от характера потока (турбулентное или ламинарное течение) коэффициент эффективности для молока составляет 0,5–0,9. Это значение включает в себя применение корректирующего множителя в расчетах времени выдержки. В особых случаях в США считается, что самая быстрая частица проходит камеру для выдержки в два раза быстрее средней частицы, т. е. коэффициент эффективности (h) равен 0,5. Во всех соответствующих случаях в промышленных установках оборудование разработано для поддержания турбулентного течения, и используется коэффициент эффективности 0,85–0,90.

Промышленная стерильность: нормативы

Промышленная стерильность означает отсутствие микроорганизмов, способных к росту в пищевых продуктах при нормальных неохлаждаемых условиях, при которых пищевые продукты будут содержаться во время изготовления, дистрибуции и хранения.

Согласно постановлениям Комиссии по Пищевому кодексу («КОДЕКС Алиментариус») (ВОЗ/ФАО), промышленная стерильность пищевых продуктов с низкой кислотностью определяется следующим образом:

Условие, достигнутое применением температурной, достаточной, единичной обработки или в сочетании с другими соответствующими обработками, для производства пищи, лишенной микроорганизмов, способных к росту в пищевой среде при вероятных нормальных неохлаждаемых условиях, при которых пища будет содержаться в ходе дистрибуции и хранения.

Согласно положениям Управления по контролю над продуктами и лекарствами США; Раздел 21 §113 Свода Федеральных Правил, промышленная стерильность термически обработанных пищевых продуктов низкой кислотности определяется следующим образом: Условие, достигнутое путем применения теплообработки к пищевому продукту, свободному от микроорганизмов, способных воспроизводиться в пище при обычных неохлажденных условиях хранения и дистрибуции; и жизнеспособных микроорганизмов (включая споры), имеющих особое значение для охраны здоровья населения; или же путем контроля за активностью воды и применением теплообработки, воздействующих на пищевой продукт, свободный от микроорганизмов, способных воспроизводиться в пище при обычных неохлажденных условиях хранения и дистрибуции.

Комиссия Кодекса Алиментариус (ВОЗ/ФАО), Кодекс гигиенической практики для молока и молочных продуктов, CAC/RCP 57-2004:

UHT-обработка (высокотемпературная) молока и жидких молочных продуктов подразумевает применение тепловой обработки к постоянно текущему продукту при помощи таких высоких температур и в течение такого периода времени, которые преобразуют продукт в промышленно стерильный во время обработки. Если UHT-обработка комбинируется с асептической упаковкой, это приводит к производству на выходе промышленно стерильного продукта.

UHT-обработка обычно производится в диапазоне 135–150 °C в сочетании с надлежащими периодами выдержки, необходимыми для достижения промышленной стерильности.

Проверка процесса

Продукты, подвергнутые промышленной стерилизации, должны быть микробиологически стабильными при комнатной температуре, либо в момент окончания срока хранения, либо после инкубирования при 55 °C в течение 7 дней (или при 30 °C в течение 15 дней) в соответствии с надлежащими стандартами.

ЕВРОПЕЙСКИЙ РЕГЛАМЕНТ ДЛЯ МОЛОКА ПО ТЕХНОЛОГИИ ВТО

Согласно Постановлению 1662/2006 ЕС, вносящему изменения в постановление 853/2004 ЕС, определены особые гигиенические условия для продуктов животного происхождения:

Высокотемпературная обработка (UHT) достигается процессами обработки, включающими непрерывную подачу тепла при высокой температуре в течение короткого времени (не менее чем 135 °C в сочетании с соответствующим временем выдержки), таким образом, чтобы в обработанном продукте не оставалось никаких жизнеспособных микроорганизмов или спор, способных к росту при хранении в асептической упаковке при температуре окружающей среды.

Для доказательства микробиологической стабильности продуктов достаточно инкубировать их в течение 15 дней при 30 °C в закрытой упаковке или в течение семи дней при 55 °C в закрытой упаковке, или применить любой другой метод, демонстрирующий

успешное проведение надлежащей тепловой обработки.

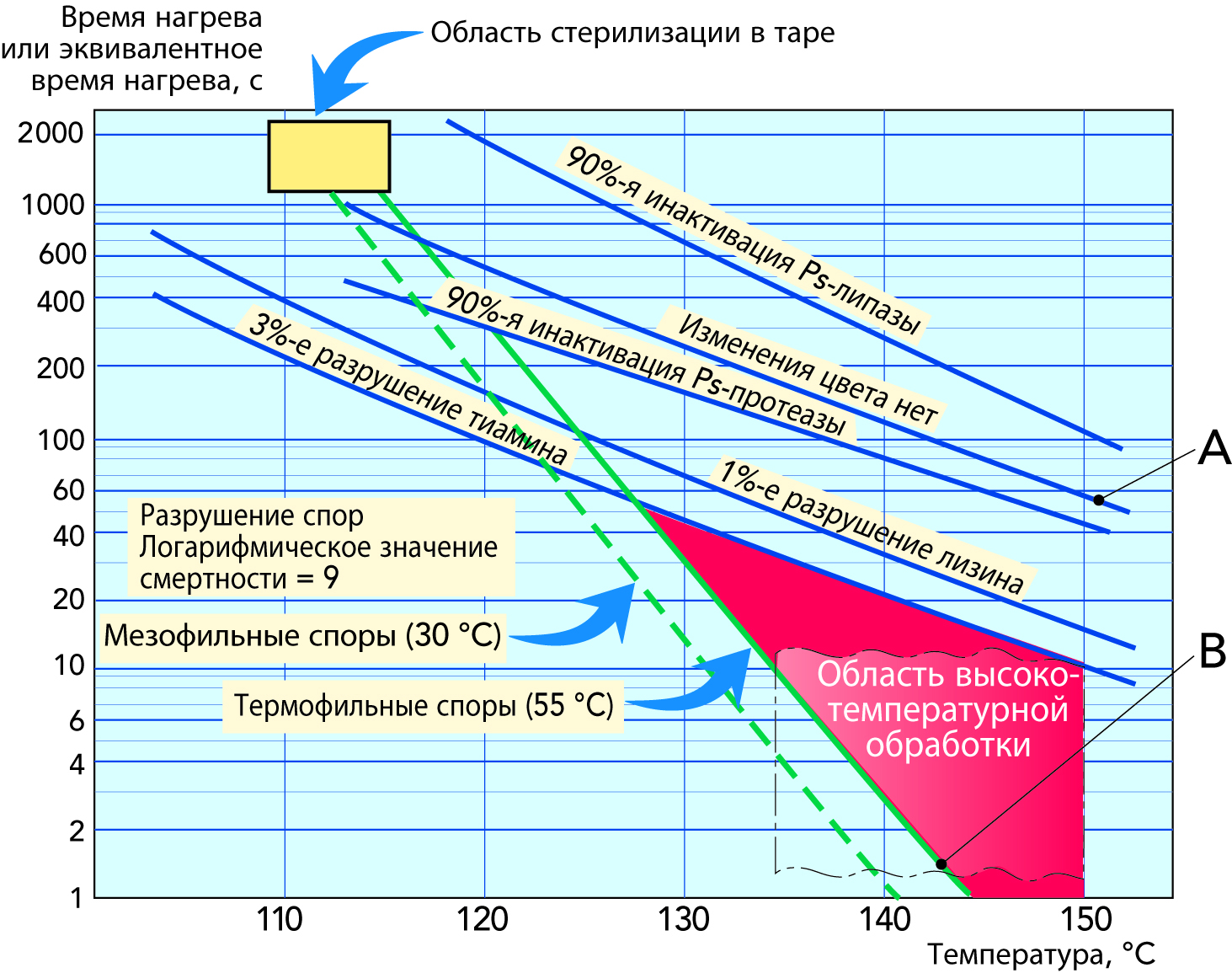

Химические и бактериологические изменения при высокотемпературной обработке

Когда молоко выдерживается при высокой температуре в течение длительного времени, в нем образуются продукты определенных химических реакций, что приводит к изменению цвета (потемнению). Оно также приобретает привкус кипяченого молока и карамельный запах, а иногда появляется осадок. Этих недостатков можно избежать с помощью тепловой обработки при более высокой температуре в течение более короткого времени. Важно, чтобы сочетание температуры/продолжительности выдержки обеспечивало максимальную степень разрушения бактериальных спор с минимально возможной степенью химических изменений в самом молоке. На рис. 9.4 показана взаимосвязь между достигнутым эффектом стерилизации и степенью изменения окраски молока. Линия А представляет собой нижний предел сочетаний времени/ температуры, которые приводят к покоричневению молока. Линия В является нижним переделом этих сочетаний для полной стерилизации (разрушение термофильных спор). На рисунке также

отмечены области режимов стерилизации в таре и высокотемпературной обработки.

Рисунок показывает, что, несмотря на идентичную степень производимого эффекта

стерилизации в обоих методах, они значительно различаются по степени разрушающего воздействия на компоненты молока (витамины, аминокислоты). При более высокойтемпературе в течение более короткого времени производимые изменения намного меньше. Это причина, почему вкус молока после UHT-обработки лучше и оно имеет более высокую питательную ценность, чем стерилизованное в таре молоко.

Вкус – это очень субъективный фактор, но очевидно, что вкус молока, обработанного с применением технологии UHT, улучшился за последние годы. Для многих людей невозможно отличить хорошее молоко, обработанное с применением технологии UHT, от пастеризованного молока.

Как уже было упомянуто в главе 2, представляется возможным дифференцировать пастеризованное, обработанное методом UHT и стерилизованное молоко по уровню содержания лактулозы в них. Чем меньше была тепловая нагрузка, тем ниже будет содержание лактулозы, а качество обработанного продукта будет более высоким.

С самого появления на рынке молока, обработанного методом UHT, его качество и, прежде всего, вкус и аромат являлись предметом обсуждения. Сначала молоко, подвергнутое высокотемпературной обработке, было таким же белым, как и пастеризованное молоко, но имело привкус и запах кипяченого молока. Вкусовые нотки кипячения вызваны структурными превращениями белка в молоке и абсолютно безопасны, но это не нравится потребителям в некоторых странах. Предпринималось множество усилий по получению аромата, наиболее соответствующего обычному пастеризованному молоку, и эти усилия продолжаются.

В этом контексте важно упомянуть, что температура, при которой молоко было проверено органолептическим образом, имеет большое влияние на результат. При температуре охлаждения приблизительно 5–7 °C запах, создаваемый высокотемпературной обработкой, подавляется. Поэтому при проведении сравнения влияния различных методов тепловой обработки органолептическую оценку, например, следует проводить при температуре 20 °С, после того как образцы хранились при 20 °С в течение различных промежутков времени, то есть 2, 4 и 6 недель.

Испытания, проводимые таким образом, показывают, что для прямых и косвенных методов нагрева существуют значительные различия, причем при косвенных методах молоко подвергается большей тепловой нагрузке. Однако между двумя прямыми методами тепловой обработки существенного различия нет (инжекция пара и инфузия пара).

Срок хранения

Другим понятием, используемым для характеристики качества высокотемпературной обработки, является срок хранения продукта. Он определяется как время, в течение которого продукт можно хранить без риска снижения качества ниже некоторого приемлемого минимального уровня. Понятие является субъективным – срок хранения может быть очень длительным, если оценивается по невысоким критериям качества.

Физическими и химическими факторами, ограничивающими срок хранения, являются начинающееся желирование, увеличение вязкости, осаждение и отстой сливок. Лимитирующими факторами с точки зрения органолептических свойств являются ухудшение вкуса, запаха и цвета.

Питательные свойства

При изучении производства всех пищевых продуктов необходимо рассматривать вопрос их питательных свойств. Поэтому были проведены обширные исследования влияния термообработки на молоко.

Воздействие тепла на компоненты молока при его высокотемпературной обработке можно кратко описать следующим образом:

питательная ценность жира, лактозы и минеральных веществ не снижается, но появляются незначительные изменения питательной ценности белков и витаминов.

На основной белок молока, казеин, тепловая обработка воздействия не оказывает. Денатурация сывороточных белков не приводит к снижению питательной ценности молока, прошедшего высокотемпературную обработку, по сравнению с сырым молоком. Несмотря на то что стерилизованное молоко имеет более низкую биологическую ценность белков (0,85), пищевая ценность, о которой сообщается для молока, прошедшего высокотемпературную обработку (0,90), значительно не отличается от сырого молока (0,91).

Маленькая потеря незаменимой аминокислоты лизина вызываетнезначительные изменения. Однако было показано, что потери лизина составляют 0,4–0,8 %, и это число является таким же для пастеризованного молока. Соответствующее значение для стерилизованного в таре молока равняется 6–10 %.

Некоторые витамины в молоке считаются более или менее термостойкими в отношении пастеризации или UHT-обработки. Среди них жирорастворимые витамины A, D и E и водорастворимые витамины группы B. Однако распад витамина А может быть намного выше, если продукт обогащен этим витамином. Другие витамины менее устойчивы к воздействию тепла, например B9 (фолиевая кислота) и B12 (кобаламин). Кривая «время/температура» на рисунке 9.6 показывает, что потери тиамина составляют менее чем 3 % в обработанном методом UHT молоке, но значительно выше в стерилизованном в таре молоке (приблизительно 20–50 %). Подобная взаимосвязь может быть найдена для термолабильных витаминов при сравнении молока, прошедшего высокотемпературную обработку и стерилизацию в таре, например B6, B12, фолиевая кислота и витамин С. Потери витамина B2 и витамина C в молоке,

стерилизованном в таре, могут достигать 100 %.

Некоторые витамины, например фолиевая кислота и витамин С, чувствительны к воздействию кислорода, и их потери происходят в основном во время хранения из-за высокого содержания кислородавмолоке иливупаковке. Однако молоко не является основным источником витамина С и фолиевой кислоты, так как содержащееся в нем количество этих витаминов значительно ниже рекомендуемой ежедневной нормы потребления.

В целом, когда пища готовится дома, потери витаминов значительно выше, чем при высокотемпературной обработке и пастеризации молока. Общее заключение поэтому состоит в том, что молоко, обработанное методом UHT, и пастеризованное молоко имеют приблизительно одинаковое качество, в то время как стерилизованное в таре молоко имеет более низкое качество с точки зрения пищевой ценности.

Составляющие: Результат воздействия тепла

Жир: Нет изменений

Лактоза: Незначительные изменения

Белки: Частичная денатурация сывороточных белков

Минеральные соли: Частичное осаждение

Витамины: Незначительные потери

Изменений в пищевой ценности жира, лактозы и минеральных солей не происходит, но существуют минимальные изменения в пищевой ценности белков и витаминов.

Производство молока с длительным сроком хранения

Для производства молока с длительным сроком хранения используются два способа:

A стерилизацию в таре;

B ультравысокотемпературную обработку (UHT) с последующей асептической упаковкой в тару, защищающую продукт от воздействия света и атмосферного кислорода.

Стерилизация в таре

Для стерилизации в бутылках или консервных банках используются два вида обработки:

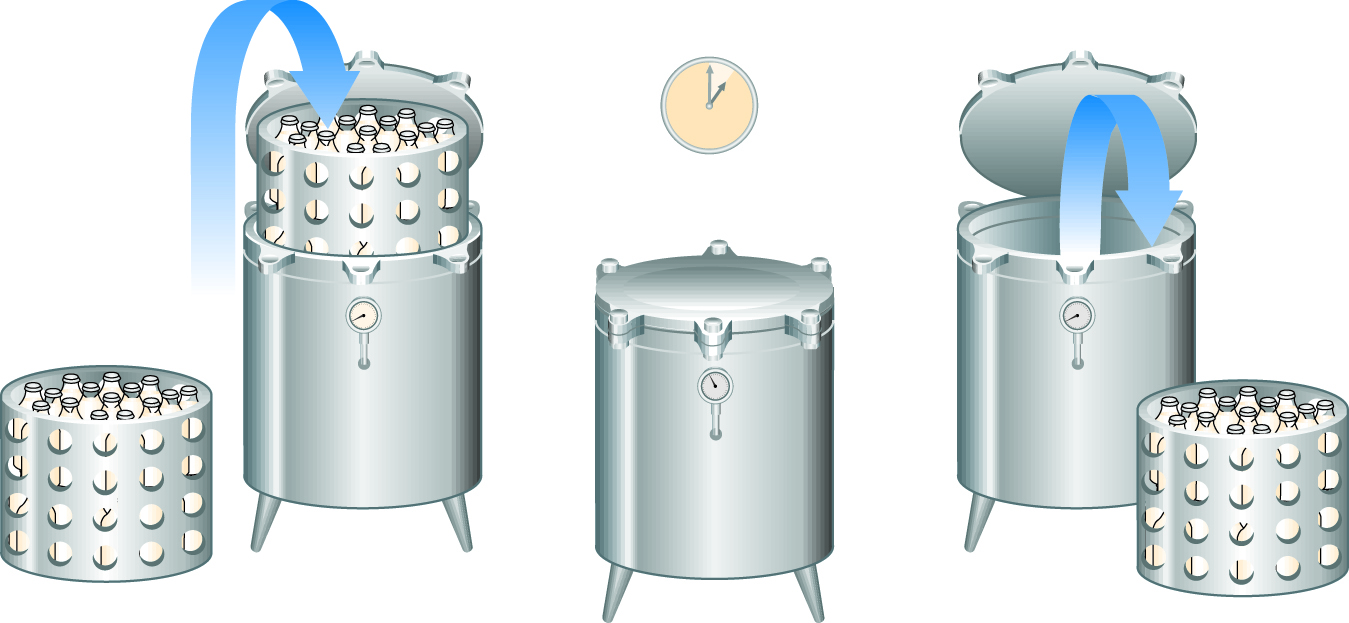

- обработка партиями в автоклавах, рис. 9.7;

- системы непрерывной обработки типа:

-вертикальные гидростатические башни, рисунок 9.8;

-горизонтальные стерилизаторы, рисунок 9.9.

Обработка партиями

Систему обработки партиями можно эксплуатировать тремя способами:

- в рядах контейнеров с ячейками в статических камерах высокого давления, автоклавах, рис. 9.7;

- в камере, которую можно вращать в статическом автоклаве;

- в ротационном автоклаве.

Ротационные методы имеют преимущество перед статическим методом, что обусловлено более быстрой подачей тепла от нагревателя и более высокой равномерностью обработки с точки зрения степени уничтожения бактерий и изменения цвета обработанного продукта.

При стерилизации молока в автоклаве обычно проводится предварительное нагревание молока приблизительно до 80 °С и затем розлив в чистые нагретые бутылки. Бутылки укупоривают, помещают в паровую камеру и стерилизуют (обычно при 110–125 °С в течение 3–40 минут). Затем всю партию охлаждают, и автоклав заполняют новой партией. Тот же принцип используется для обработки консервных банок.

Стерилизация партиями в автоклавах представляет собой метод, используемый чаще для консервированных твердых пищевых продуктов, чем для жидких. Тот факт, что стерилизация происходит после розлива в бутылки или консервирования в герметичной таре, позволяет устранить необходимость асептической упаковки, но,сдругой стороны, необходимо использовать термостойкие упаковочные материалы.

Непрерывная обработка

Обычно предпочтение отдается системам непрерывного действия, которые работают на более высоких мощностях. Для непрерывности работы конструкция машин для непрерывного производства зависит от используемой системы пневматического затвора, через который заполненная тара проходит из отсека с низким давлением/низкой температурой в зону сотносительно высоким давлением/высокой температурой. После этого она попадает в условия медленного снижения температуры/давления и в конечном итоге охлаждается холодной водой.

Существуют два основных типа машин на рынке непрерывной стерилизации, отличающиеся в основном по типу используемой системы пневматического затвора:

- гидростатический вертикальный стерилизатор бутылок;

- горизонтальный ротационный стерилизатор с клапанным затвором.

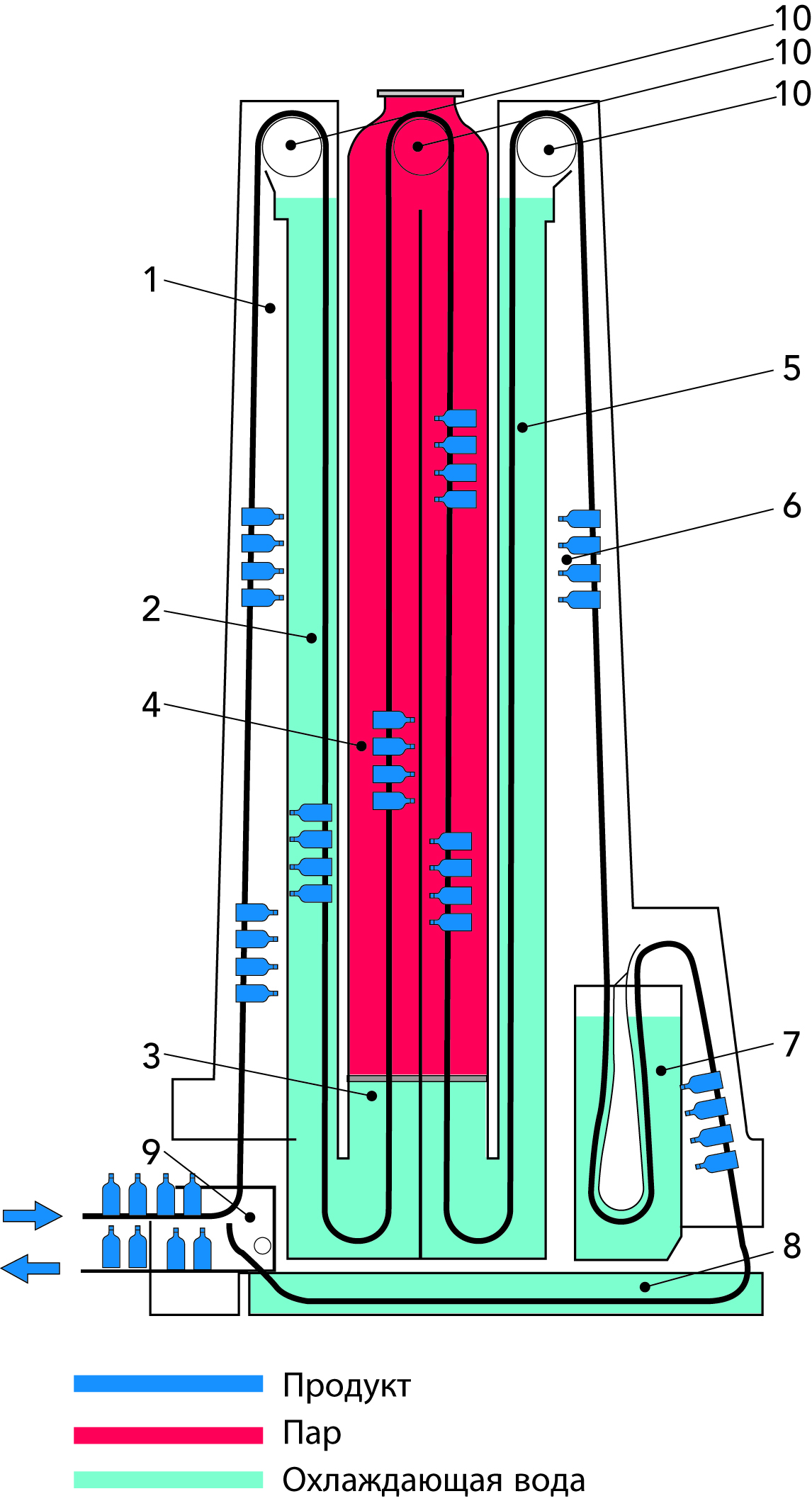

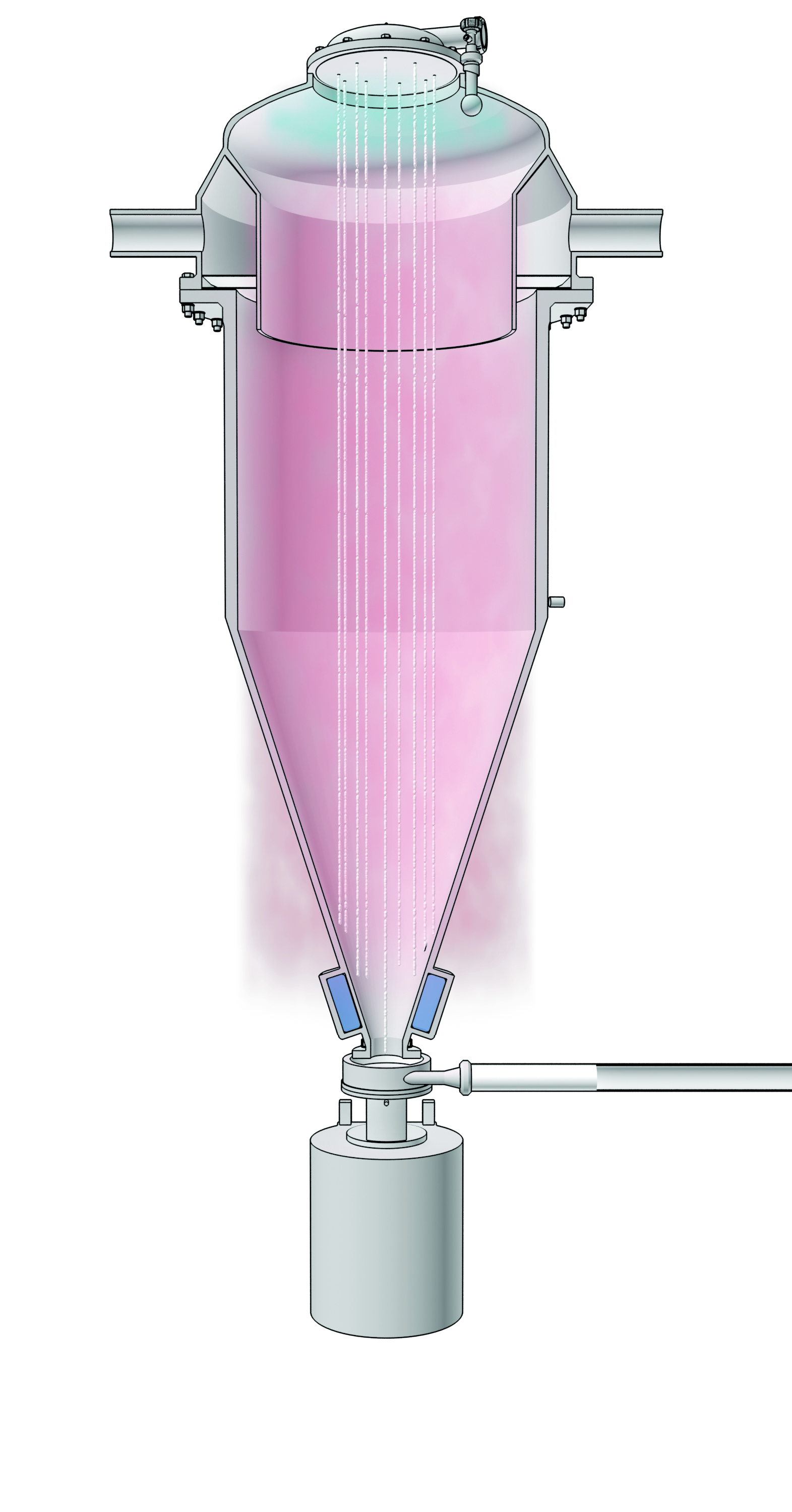

ГИДРОСТАТИЧЕСКИЙ ВЕРТИКАЛЬНЫЙ СТЕРИЛИЗАТОР

Этот тип стерилизатора, часто упоминаемого как башенный стерилизатор, рис. 9.8, в основном состоит из центральной камеры, в которой поддерживается температура стерилизации паром под давлением, уравновешенным со стороны загрузки и выгрузки столбами воды, создающими эквивалентное давление. Вода со стороны загрузки нагревается, а со стороны выгрузки – охлаждается, дотемпературы, отрегулированной на максимальные подачу/отвод тепла, каждая, не допуская при этом разрушения стекла от тепловой нагрузки.

В гидростатической башне тара с молоком медленно проходит по конвейеру через последовательные зоны нагрева и охлаждения. Эти зоны имеют размер, соответствующий требуемой температуре и времени выдержки на различных этапах обработки.

Во многих случаях молоко предварительно нагревают на установке для предварительной стерилизации, аналогичной установке для высокотемпературной обработки. Молоко нагревается до 135 °С или более высокой температуры в течение нескольких секунд, а затем охлаждается до 30–70 °С (в зависимости от материала бутылки; как правило, для пластиковых бутылок требуется более низкая температура) и перед обработкой в гидростатической колонне разливается в чистые нагретые бутылки. Предварительная стерилизация может осуществляться на установке прямой или косвенной обработки. Главная причина для предварительной стерилизации состоит в том, чтобы или сократить число спор, которые будут окончательно удалены во время второй стерилизации в посуде, или достичь принципиально того же уровня стерильности на шаге предварительной стерилизации, как в установке UHT. Таким образом, вторая стерилизация удалиттолько микроорганизмы, попавшиевпродукт из-за процесса неасептического наполнения (F0 = 1–2 минуты). Оба типа предварительной стерилизации применяются, чтобы понизить тепловую нагрузку в нагревательной башне и таким образом уменьшить нежелательные химические и органолептические изменения, приблизившись к уровню качества, получаемому в процессе UHT с асептическим наполнением впоследствии.

Временной цикл гидростатического стерилизатора составляет приблизительно один час, включая 3–30 минут для прохождения через секцию стерилизации притемпературе 115–125 °С. Гидростатический стерилизатор пригоден для тепловой обработки бутылок, сделанных из стекла или пластмассы.

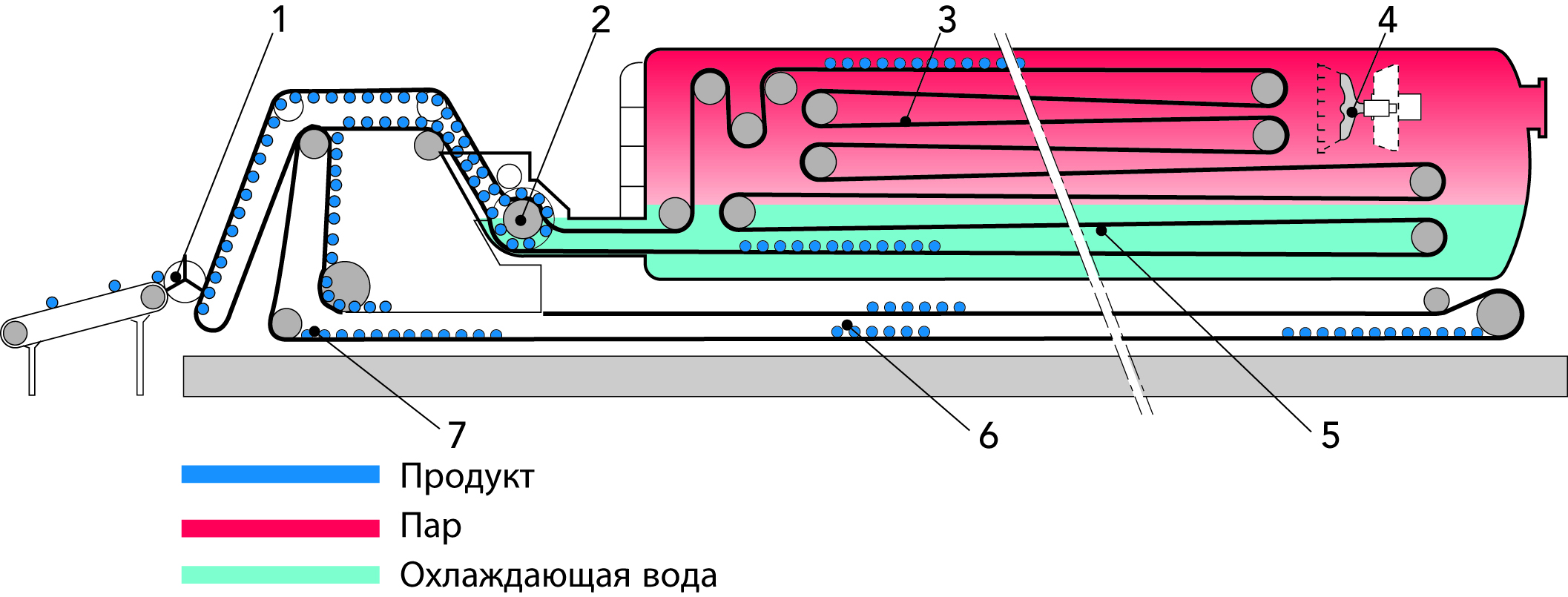

ГОРИЗОНТАЛЬНЫЙ СТЕРИЛИЗАТОР

Ротационный стерилизатор с клапанным затвором (рис. 9.9) – это сравнительно низкорамный агрегат с механическим приводом ротора, через который заполненная тара проходит в зону относительно высокого давления/высокой температуры, где она подвергается воздействию температур стерилизации порядка 132–140°С в течение 10–12 минут.Общая продолжительность цикла составляет 30–35 минут, а производительность может достигать 12 000 единиц в час. Ротационный стерилизатор с клапанным затвором можно использовать для стерилизации пластиковых и стеклянных бутылок, а также мягкой тары, сделанной из термопластической пленки и слоистой пластмассы.

Другая система, которая должна быть упомянута в этом контексте, это горизонтальный ротационный автоклав непрерывного действия для концентрированного молока в консервных банках. Конструкция стерилизатора включает в себя трехцилиндровые камеры, каждая из которых содержит спиральную ленту, присоединенную внутри камеры к вращающемуся цилиндру. Число каналов формируется таким образом, что консервные банки продвигаются вперед во время обработки вдоль вращающегося цилиндра и одновременно вращаются. Этот тип стерилизатора оборудован также системой с двойным детектором: один детектор – на выходе из устройства предварительного нагрева, а другой –в конце системы охлаждения под давлением, что позволяет обнаружить нестерильные банки.

Процесс высокотемпературной обработки

В современной установке высокотемпературной обработки (UHT) молоко проходит через замкнутую систему. В течение этого процесса оно предварительно подогревается, обрабатывается при высокой температуре, гомогенизируется, охлаждается и стерильным образом упаковывается без какого-либо повторного заражения. Жидкие продукты с низкой кислотностью (pH выше 4,5; для молока pH больше 6,6) обычно обрабатываются при 135–150 °C в течение нескольких секунд косвенным нагревом, прямой инжекцией пара или инфузией пара. Продукты с высокой кислотностью (pH ниже 4,5), такие как сок, обычно нагреваются при температуре 85–95 °C в течение 15–30 секунд. Все части системы после действующей высокотемпературной секции имеют обеспечивающую стерильность конструкцию для устранения риска повторного заражения. По сравнению с традиционной стерилизацией в гидростатических башнях UHT-обработка молока экономит время, труд, энергию и пространство. UHT является быстродействующим процессом и меньше воздействует на цвет и аромат молока. Тем не менее обычные потребители стерилизованного автоклавированием молока привыкли к его «кипяченому» аромату или аромату карамели и могут посчитать, что продукт, обработанный методом UHT, «безвкусен».

Процессы вто

Высокотемпературная обработка является методом сохранения жидких пищевых продуктов путем кратковременного интенсивного воздействия тепла. Эта обработка разрушает микроорганизмы в продукте и делает его промышленно стерильным.

Промышленная стерильность применима до тех пор, пока продукт остается в асептических условиях, и, таким образом, необходимо предотвратить повторное заражение путем упаковки продукта после тепловой обработки в заранее простерилизованный упаковочный материал в асептических условиях. Любое промежуточное хранение между обработкой и упаковкой должно происходить в асептических условиях. Вот почему технология высокотемпературной обработки называется также асептической обработкой.

Развитие метода вто

Эксперименты по стерилизации молока в бутылках проводились уже Луи Пастером, но только приблизительно с 1960 года, когда технологии асептической обработки и асептического розлива стали коммерчески доступны, началось современное развитие процессов высокотемпературной обработки. Молоко, прошедшее высокотемпературную обработку, и другие жидкие пищевые продукты, обработанные таким же образом, сейчас широко распространены во всем мире, но так было не всегда.

Первые установки по высокотемпературной обработке работали по принципу прямой инжекции пара. По сравнению с оборудованием для стерилизации в таре новые установки вскоре приобрели популярность благодаря превосходному вкусу вырабатываемых продуктов. Первые установки косвенного нагрева были внедрены на рынок приблизительно десять лет спустя.

С тех пор как впервые была введена термообработка при высокихтемпературах, проводились многочисленные исследования и осуществлялись разработки. Современные установки производят превосходный продукт практически без изменения цвета и питательной ценности.

Установки для вто

Тепловая обработка при высоких температурах является непрерывным процессом, и ее применение, следовательно, ограничено объемом продукта, который можно подать в систему. Высокотемпературную обработку можно применять для широкого ряда молочных и пищевых продуктов. Приведенный список не является исчерпывающим. Многие другие жидкие пищевые продукты, по всей вероятности, будут также представлять в будущем большой интерес для молочных заводов.

Установки для высокотемпературной обработки часто имеют универсальную конструкцию, позволяющую обрабатывать на одной и той же установке широкий ряд продуктов. На установке, производящей высокотемпературную обработку, можно обрабатывать продукты как с пониженной кислотностью(рН>4,5), так и с повышенной кислотностью (рН<4,5). Однако высокотемпературная обработка необходима только для продуктов с пониженной кислотностью для достижения ими состояния промышленной стерильности. В продуктах с высоким содержанием кислоты, таких как соки, споры развиваться не могут, и, следовательно, тепловая обработка подразумевает только уничтожение дрожжей и плесеней. Для обеспечения промышленной стерильности продуктов с высоким содержанием кислоты достаточна обычная пастеризация при высокой температуре (85–95 °С в течение 15–30 секунд).

Установки для высокотемпературной обработки полностью автоматизированы и имеют четыре рабочих режима: предварительная стерилизация установки, производство, AIC (асептическая промежуточная мойка) и CIP (безразборная мойка). При конструировании установки для высокотемпературной обработки в первую очередь рассматриваются вопросы безопасности. Должна быть исключена возможность подачи нестерилизованного продукта на асептическую упаковочную машину. Взаимные блокировки в программировании управления должны обеспечить защиту от ошибок оператора и несанкционированного вмешательства в процесс. Например, невозможно начать производство, если установка не прошла предварительную стерилизацию надлежащим образом или если система перестала быть стерильной во время производства.

Все операции, связанные с запуском, эксплуатацией и мойкой установки, приводятся в действие с пульта управления, который содержит все необходимое оборудование для контроля, наблюдения и записи процесса.

Различные системы вто

На рынке имеются два основных типа систем высокотемпературной обработки: прямого и косвенного нагрева.

В системах прямого нагрева продукт вступает в прямое соприкосновение с нагревающей средой с последующим охлаждением в вакуумной камере и в конечном итоге –с заключительным косвенным охлаждением до температуры упаковки.

Системы прямого нагрева подразделяются на:

- системы с инжекцией пара (пар впрыскивается в продукт), рис. 9.10;

- системы с нагнетанием (инфузией) пара (продукт вводится в заполненный паром сосуд), рис. 9.11.

Также возможно комбинировать прямой нагрев и непрямое охлаждение без последующего мгновенного охлаждения. В этом случае конденсат, создаваемый паром во время нагревания, остается в продукте.

В системах косвенного нагрева тепло передается от нагревательной среды к продукту через перегородку (пластину или трубчатую стенку).

Системы косвенного нагрева могут базироваться на:

- пластинчатых теплообменниках, рис. 9.12;

- трубчатых теплообменниках, рис. 9.13;

- скребковых теплообменниках, рис. 9.14.

Кроме того, возможна комбинация теплообменников в системах косвенного нагрева в соответствии с требованиями, предъявляемыми к продукту и технологическому процессу.

Широко распространенные стерильные продукты:

• свежее и рекомбинированное жидкое молоко;

• концентрированное молоко;

• сливки;

• ароматизированные молочные напитки;

• кисломолочные продукты ферментации (йогурт, пахта и т. д.);

• основанные на сыворотке напитки;

• смесь мороженого;

• десерты (заварные кремы и пудинги);

• белковые напитки;

• соевые напитки;

• детское питание;

• фруктовые и овощные соки;

• напитки, такие как чай и кофе;

• топпинг-гарниры и кремы на основе растительных жиров;

• супы;

• соусы;

• пюре;

• заправки;

• пищевые растворы

Основные рабочие режимы процесса вто

Эти фазы работы являются общими для всех систем высокотемпературной обработки и поэтому не будут описываться отдельно для каждой системы.

ПРЕДВАРИТЕЛЬНАЯ СТЕРИЛИЗАЦИЯ

Во избежание возникновения вторичного бактериального обсеменения обработанного продукта перед началом производства оборудование должно пройти предварительную стерилизацию. Предварительная стерилизация включает в себя:

- стерилизацию горячей водой до достижения минимально необходимой температуры (обычно 125 °C) на последнем пункте в линии, которая должна быть стерильной. Минимальное время стерилизациигорячей водой составляет30 минутсмоментадостижения соответствующей температуры во всей асептической части оборудования;

- корректировку настроек оборудования до достижения условий,требуемых для производства.

ПРОИЗВОДСТВО

Производственные стадии варьируются согласно различным процессам и описаны ниже.

АСЕПТИЧЕСКАЯ ПРОМЕЖУТОЧНАЯ МОЙКА

Асептическая промежуточная мойка (AIC) является полезным инструментом в случаях, где установка используется втечение длительного периода производства. 30-минутную AIC можно выполнять в любой момент, когда необходимо удалить загрязнения в производственной линии без потери асептических условий. После AIC установка не должна подвергаться повторной стерилизации. Этот метод сокращает время простоя и позволяет осуществлять производство более длительное время.

БЕЗРАЗБОРНАЯ МОЙКА CIP

Полный цикл CIP занимает 70–90 минут и обычно выполняется сразу после цикла производства. Цикл CIP для установок UHT прямого или косвенного нагрева может включать в себя последовательность операций по предварительному ополаскиванию, мойке каустической содой, ополаскиванию горячей водой, мойке кислотой и заключительному ополаскиванию, которые контролируются автоматически в соответствии с программой предварительно установленных времени/температуры. Программа CIP должна быть оптимизирована для рабочих условий

конкретного молочного завода.

Установки вто прямого нагрева

Обработка методом UHT означает достижение промышленной стерильности для обеспечения безопасности пищевых продуктов и длительного срока хранения при температуре окружающей среды. Данный вид обработки предполагает нагревание продукта до определеннойтемпературы в течение определенного отрезка времени. Чем выше температура, тем меньше времени требуется для разрушения микроорганизмов. Чем быстрее нагревается продукт и затем снова охлаждается, тем меньше влияния процесс оказывает на химические изменения в продукте, такие как изменения во вкусе, цвете и даже (в некоторой степени) пищевой ценности.

Наиболее эффективный способ достижения быстрого нагрева состоит втом, чтобы смешать пар высокой температуры непосредственно с продуктом, а затем мгновенно охладить его в вакуумной камере. Это называют системой прямого нагрева.

Мгновенное охлаждениеввакуумной камере является операцией, которая кроме охлаждения включает деаэрацию и устранение запаха обрабатываемого продукта. Кроме того, деаэрация обеспечивает более высокую эффективность гомогенизации, и деаэрациятакже положительно влияет на устойчивость при хранении обработанного продукта с точки зрения предотвращения окисления во время хранения.

Быстрое нагреваниеиохлаждение обеспечиваютпревосходное качество продуктавсистемах прямого нагрева и часто выбираются для производства чувствительных к нагреванию продуктов, таких как премиальное качественное питьевое молоко, поступающее в продажу, обогащенное молоко, сливки, рецептурные молочные продукты, соевое молоко и смесь мягкого мороженого, а также молочные десертные продукты и детское питание.

Обработка основанных на крахмале продуктов в системе прямого нагрева имеет положительное влияние на текстуру и гладкость продукта, таким образом улучшая органолептические свойства.

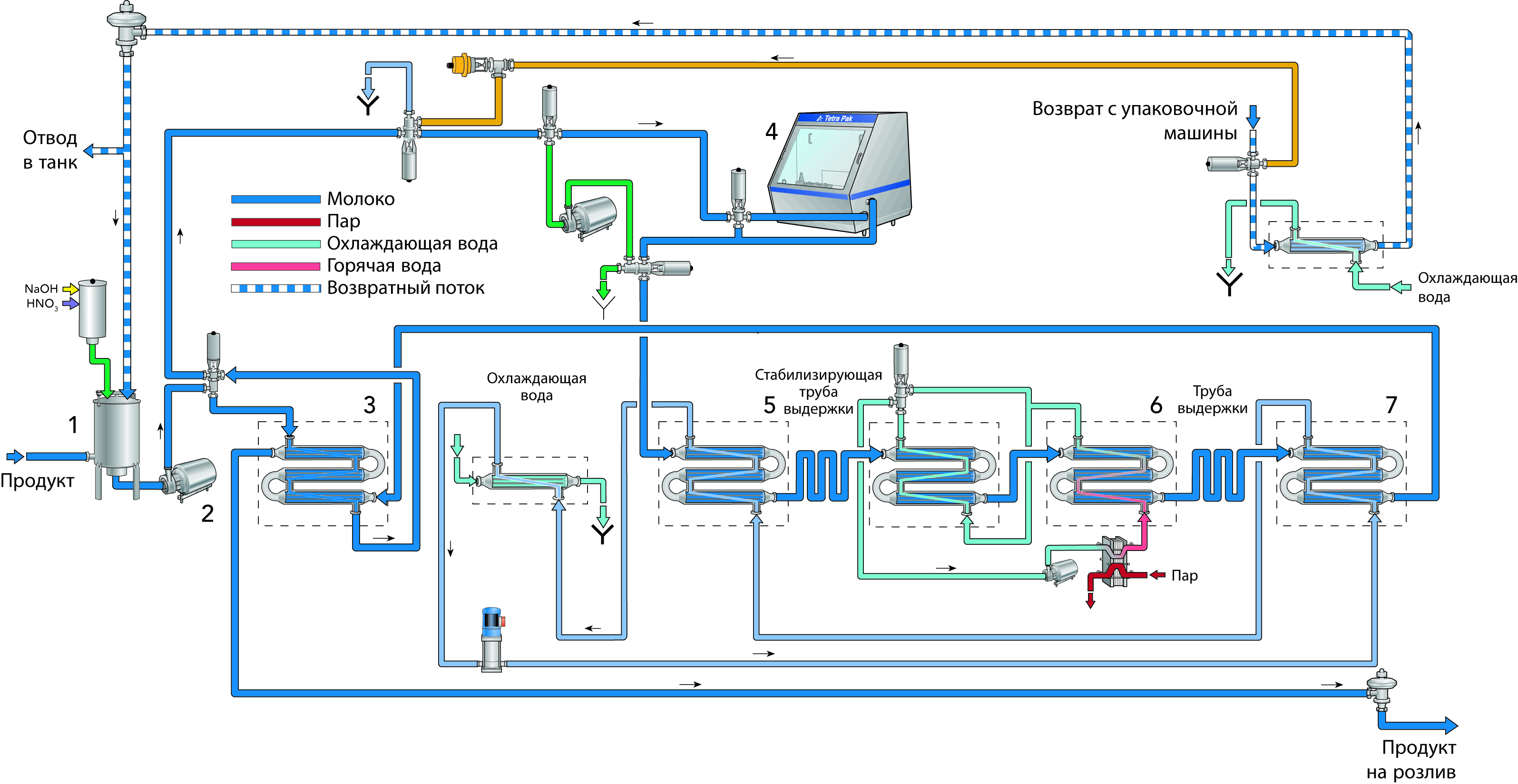

УСТАНОВКА ВТО ПРЯМОГО НАГРЕВА С ИНЖЕКЦИЕЙ ПАРА И ПЛАСТИНЧАТЫМ ТЕПЛООБМЕННИКОМ

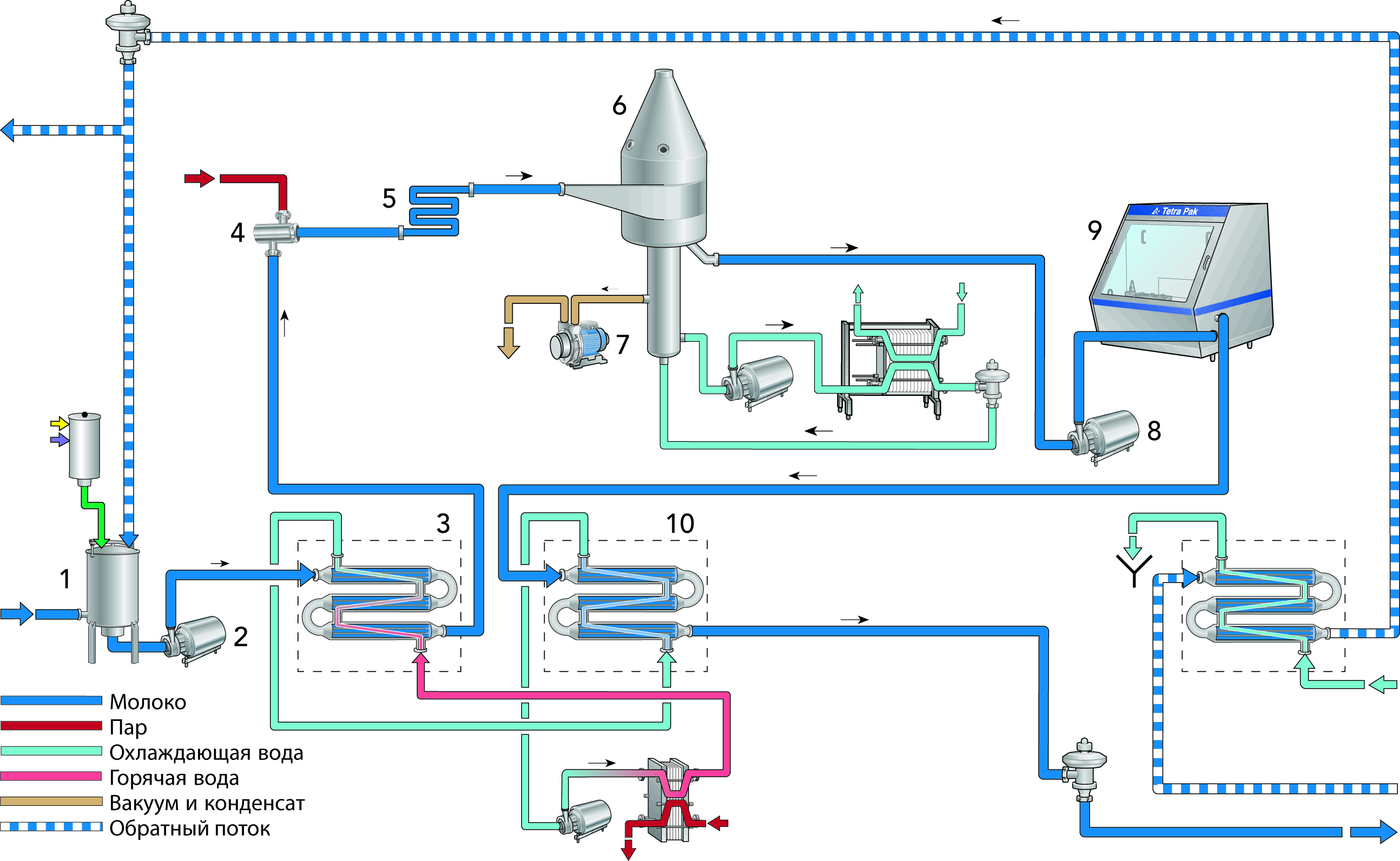

На блок-схеме на рисунке 9.15 продукт с температурой приблизительно 4 °C подается из балансного танка (1) и отправляется подающим насосом (2) к секции подогрева пластинчатого теплообменника (3). После предварительного нагрева приблизительно до 80 °C продукт затем подается на инжектор пара с кольцевым патрубком (4). Пар, впрыскиваемый в продукт, мгновенно поднимает температуру продукта до уровня 140–150 °С (давление предотвращает кипение продукта). Продукт выдерживается при высокой температуре в трубе выдержки (5) в течение нескольких секунд, после чего он мгновенно охлаждается.

Мгновенное охлаждение происходит в вакуумной камере (6), в которой частичный вакуум поддерживается насосом (7). Уровень вакуума регулируется таким образом, что количество испарений, выходящих из продукта, соответствуетколичеству пара, предварительно впрыснутого в него. Центробежный насос (8) подает подвергнутый высокотермичной обработке продукт к стерильному двухступенчатому гомогенизатору (9).

После гомогенизации продукт охлаждается приблизительно до 20 °C в пластинчатом теплообменнике (3), а затем поступает на асептическую упаковочную машину или в асептический танк для промежуточного хранения, прежде чем он будет упакован.

В случае падения температуры во время производства продукт после дополнительного охлаждения отводится в резервуар для сброса продукта, и установка промывается водой. Оборудование должно пройти цикл мойки и стерилизации перед перезапуском.

Для применения доступны установки с производительностью 2000–30 000 л/час.

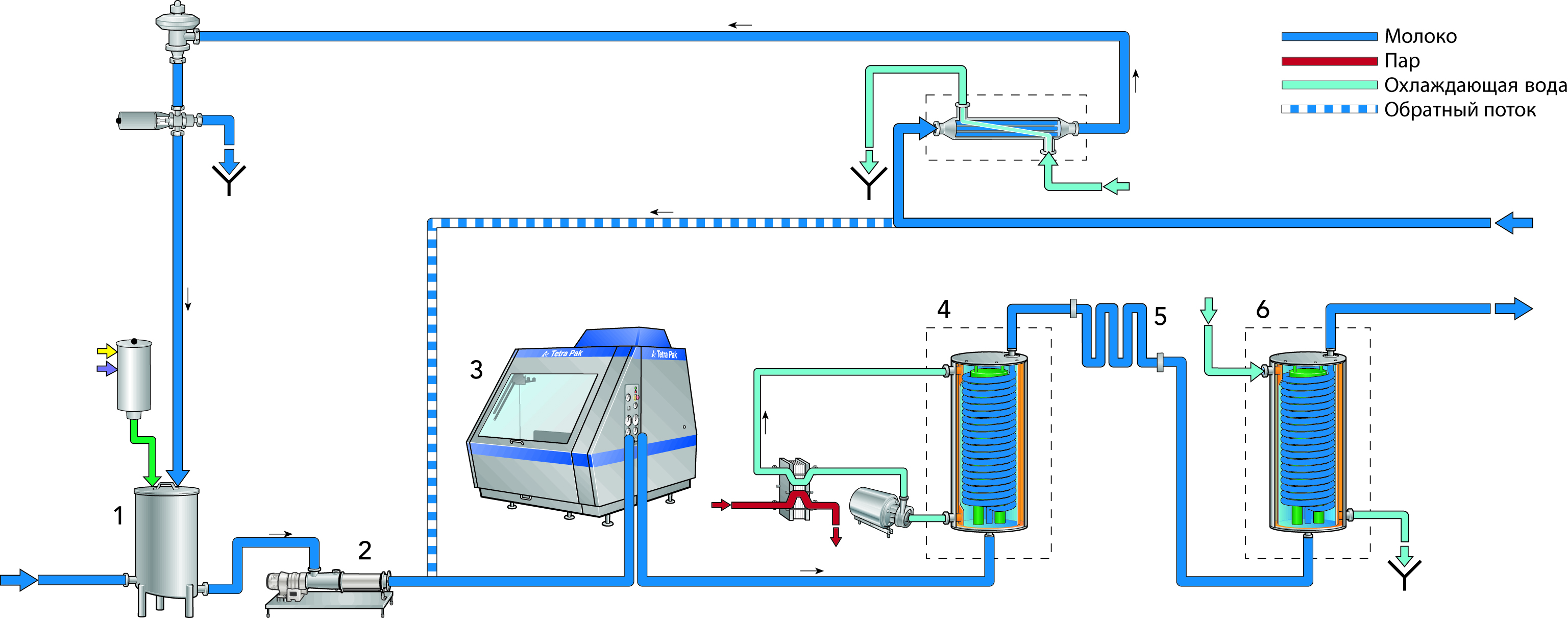

УСТАНОВКА ВТО ПРЯМОГО НАГРЕВА С ИНЖЕКЦИЕЙ ПАРА И ТРУБЧАТЫМ ТЕПЛООБМЕННИКОМ

В качестве варианта вышеописанная конструкция пластинчатого теплообменника 9.15 (3) может быть заменена трубчатыми теплообменниками, как показано на рисунке 9.16, где обрабатываются продукты с низкой или средней вязкостью, содержащие или не содержащие частицы или волокна.

После предварительной стерилизации и охлаждения установки до 25 °С молоко при температуре 4 °С направляется в трубчатый теплообменник (3) для предварительного нагрева приблизительно до 80 °C.

Инжекция пара (4) мгновенно повышаеттемпературу до 140–150 °С. Молоко выдерживается при этой температуре несколько секунд (5), а затем охлаждается. Впрыснутый пар мгновенно испаряется в вакуумной камере (6), в результате чего температура молока падает до 80 °С.

После асептической гомогенизации (9) молоко охлаждается (10) до температуры розлива (приблизительно 25 °C).

В случае падения температуры во время производства продукт после дополнительного охлаждения отводится в резервуар для сброса продукта, и установка промывается водой. Установка должна пройти цикл мойки и стерилизации перед перезапуском.

УСТАНОВКА ВТО ПРЯМОГО НАГРЕВА НА ОСНОВЕ НАГНЕТАНИЯ ПАРА

Эта система отличается от системы с инжекцией пара главным образом по способу взаимодействия пара и молока.

Основной принцип высокотемпературной обработки молока посредством инфузии пара состоит в нагревании продукта путем пропускания его через атмосферу, насыщенную паром, как показано на рис. 9.11. Система для инфузии продукта может варьироваться, но размер получающихся молочных капель должен быть однородным, для того чтобы интенсивность теплопередачи не менялась. Если размер капель изменится, то инфузионно-нагнетательный узел отклонится от значений теоретической модели, на которой базировались расчеты.

Во всем остальном процесс подобен системе инжекции пара, как показано на рис. 9.15 и 9.16 выше.

Установки вто непрямого нагрева

Во многих случаях продукты должны быть не только привлекательными и полезными для здоровья, но также и экономичными в производстве, хранении и дистрибуции. Самым экономически эффективным методом UHT-обработки является косвенный нагрев – метод нагревания, при котором обрабатываемый продукт не входит впрямой контакт с теплоносителем. В системе всегда присутствует разделительная стенка. Этот метод применим ко всем типам теплообменников, однако в молочной промышленности трубчатые системы являются наиболее распространенными. Гомогенизация может применяться либо до, либо после заключительного нагрева продукта. Гомогенизация перед обработкой методом UHT возможна в системах косвенного нагрева, это означает, что могут использоваться неасептические гомогенизаторы. Однако асептический гомогенизатор, стоящий после UHT-модуля, мог бы улучшить текстуру и физическую устойчивость определенных продуктов, имеющих высокое содержание белка, сухого вещества или жира.

Двойная гомогенизация – с помощью одного гомогенизатора до тепловой обработки и другого – после UHT-модуля – может использоваться для достижения премиального качества и устойчивости длительного срока хранения для некоторых продуктов. Такое решение технологического процесса подходит для таких продуктов, как кофейные сливки и стерилизованное концентрированное молоко.

UHT-установки косвенного нагрева хорошо подходят для обработки молока, ароматизированных молочных продуктов, сливок, молочных десертных продуктов, йогуртовых напитков, концентрированного молока и других немолочных продуктов, таких как соки, нектары и чай.

УСТАНОВКА ВТО НЕПРЯМОГО НАГРЕВА С ПЛАСТИНЧАТЫМИ ТЕПЛООБМЕННИКАМИ

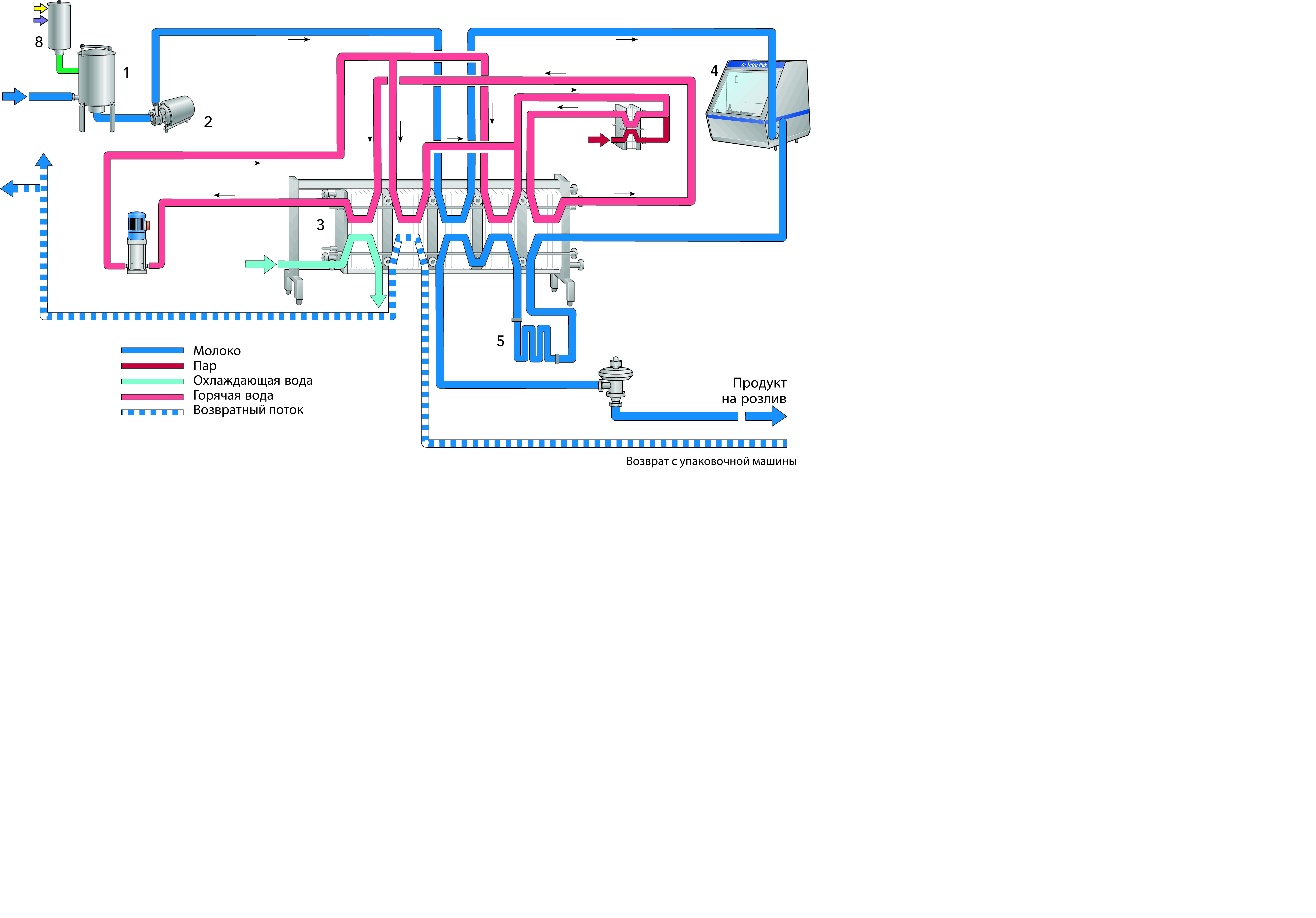

Установки высокотемпературной обработки косвенного нагрева имеют производительность до 30 000 л/ч. Типовая блок-схема показана на рисунке 9.17.

Продукт при температуре около 4 °С подают насосом из танка для хранения в балансный танк (1) установки для высокотемпературной обработки и далее насосом (2) в регенеративную секцию пластинчатоготеплообменника (3). Вэтой секции продукт нагревается до температуры приблизительно 75 °С уже прошедшим стерилизацию молоком, которое одновременно охлаждается. Предварительно нагретый продукт затем гомогенизируют (4) при давлении 18–25 МПа (180–250 бар). Гомогенизация перед обработкой методом UHT возможна в системах косвенного нагрева, это означает, что могут использоваться неасептические гомогенизаторы. Однако для улучшения структуры и физической устойчивости некоторых продуктов предпочтителен асептический гомогенизатор, установленный после секции высокотемпературной обработки.

Предварительно нагретый гомогенизированный продукт направляют в секцию нагрева пластинчатого теплообменника, где его температура повышается до 137 °С. Нагрев происходит при помощи воды, находящейся в замкнутом контуре. После нагрева продукт проходит через трубу для выдержки (5), размер которой подобран так, что время прохождения продукта через нее составляет 4 секунды.

И наконец, охлаждение выполняется регенеративно в два этапа: первый – от охлажденной части контура горячей воды, второй – от холодного поступающего продукта. Продукт, который выходит из секции регенеративного охлаждения, направляется на асептическую упаковку или в асептический танк для промежуточного хранения.

В случае падения температуры во время производства продукт после дополнительного охлаждения отводится в резервуар для сброса продукта, и установка промывается водой. Оборудование должно пройти цикл мойки и стерилизации перед перезапуском.

МНОГОКОНТУРНЫЕ СИСТЕМЫ НАГРЕВА

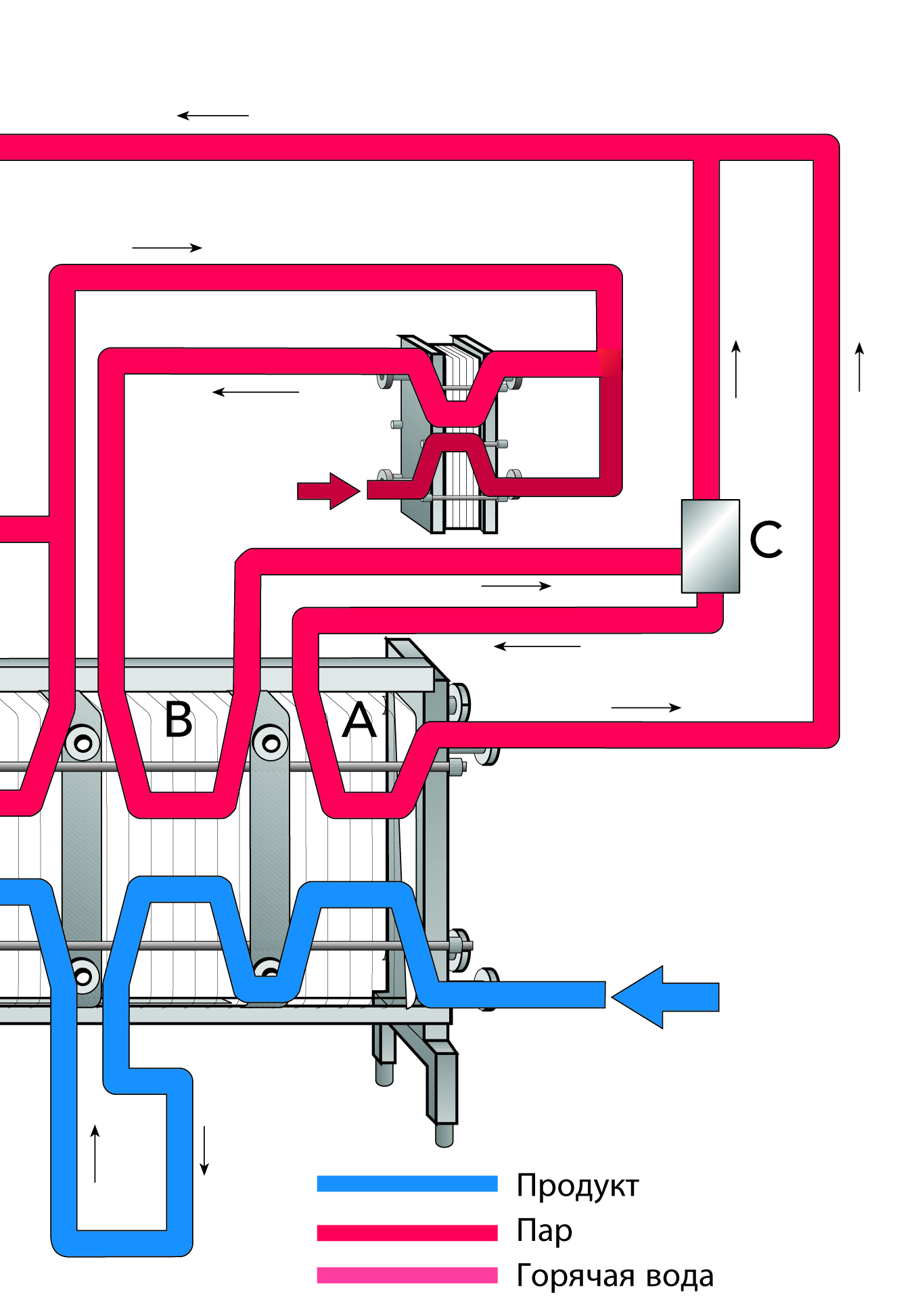

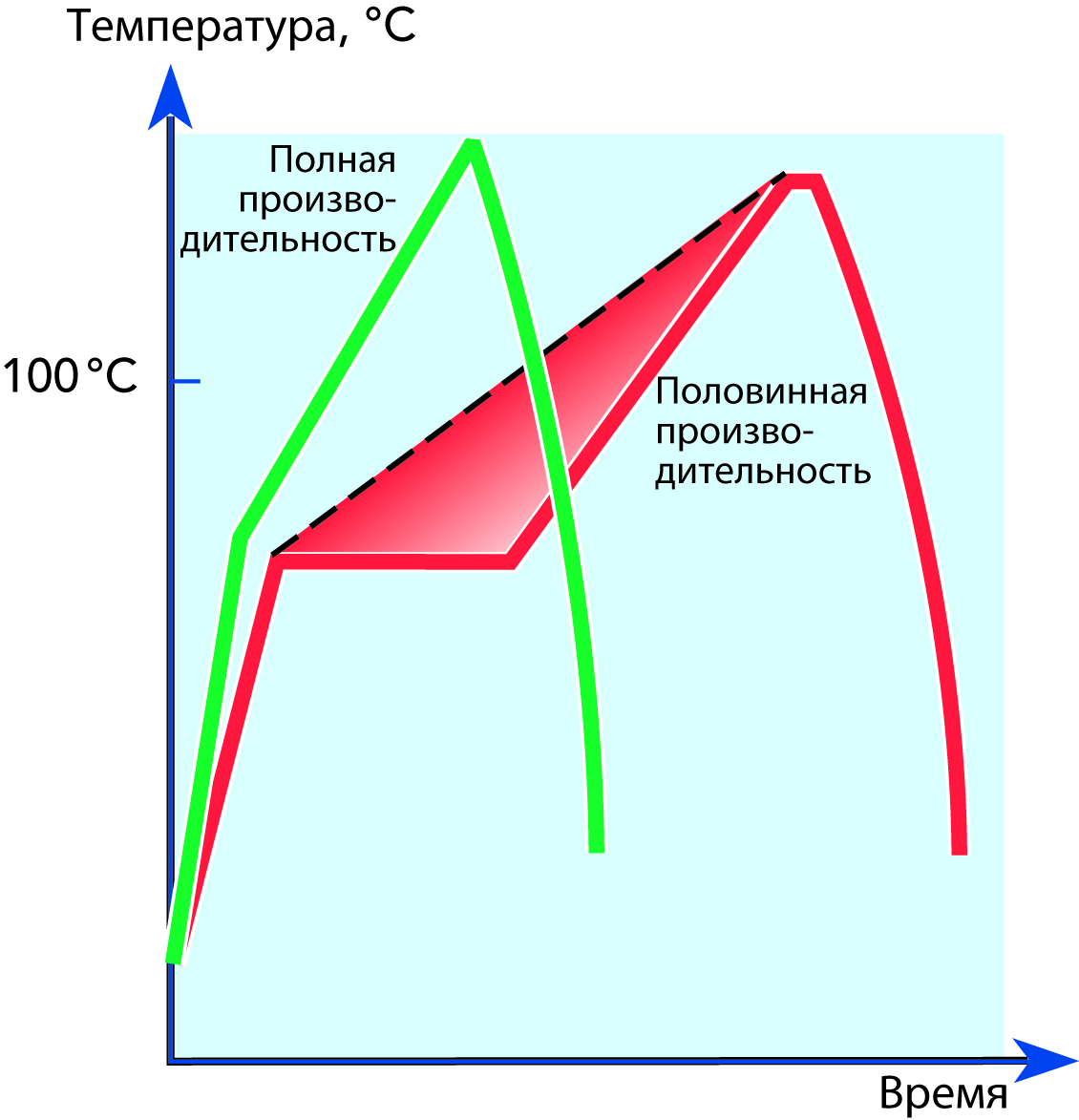

Во многих случаях установки для высокотемпературной обработки с косвенным нагревом предназначены для переменной производительности от 50 до 100 % от номинального значения и напрямую соединены с линией машин по асептической упаковке. Во избежание излишнего перегрева продукта в случае остановки одной из упаковочных машин секция нагрева может быть поделена на подсекции – многоконтурные секции нагрева.

Система с несколькими контурами нагрева показана на рис. 9.18. При внезапном 50-процентном сокращении потока по сравнению с номинальным значением приводится в действие клапан (C), так чтобы нагревательная среда проходила вне первой нагревательной секции (A). Температура продукта будет сохраняться на уровне температуры предварительного нагрева (75 °C), пока продукт не достигнет второй (конечной) нагревательной секции (B), где происходит нагрев до соответствующей температуры тепловой обработки.

Кривые зависимости температуры от времени на рис. 9.19 показывают различие тепловой нагрузки на продукт при номинальной и 50-процентной производительности. Пунктирная линия на графике представляет изменение температуры в системе без разделения секции нагрева, работающей в режиме 50-процентной от номинальной производительности.

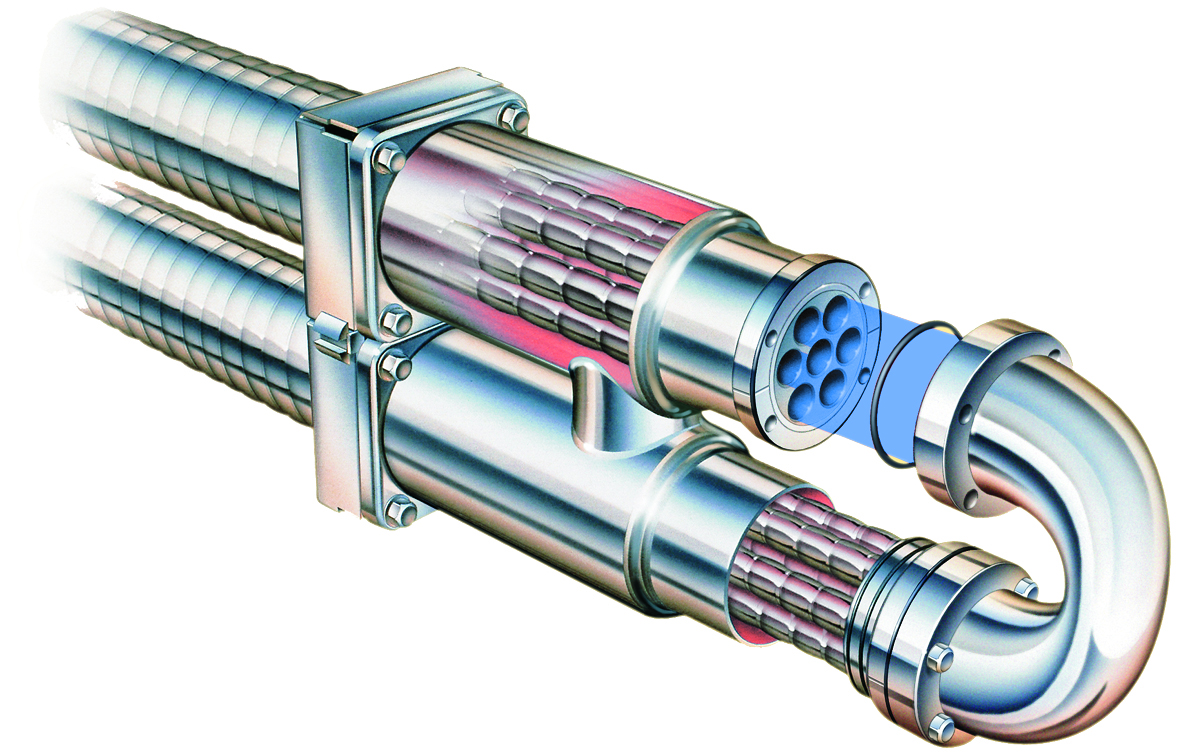

УСТАНОВКА ВТО НЕПРЯМОГО НАГРЕВА В ТРУБЧАТЫХ ТЕПЛООБМЕННИКАХ

Трубчатую систему выбирают для высокотемпературной обработки продуктов с низкой или средней вязкостью, которые могут содержать, а могут и не содержать частицы или волокна. Понятие средней вязкости – это расплывчатое определение, так как вязкость продукта может меняться в зависимости от сырья, добавок и механической обработки. Супы, продукты изтоматов, фруктовые и овощные продукты, некоторые пудинги и десерты являются примерами продуктов средней вязкости, подходящими для обработки в трубчатой системе. В настоящее время трубчатые системы являются наиболее используемым типом UHT-установок. Они часто используются также в случаях, когда требуется более длительное время обработки для обычных молочных продуктов, предназначенных для продажи.

Продолжительность производственного цикла систем косвенного нагрева может быть увеличена установкой стабилизационной трубы выдержки, стабилизирующей молочные белки и таким образом минимизирующей загрязнение в теплообменниках и обычной трубе выдержки.

Схема производственной линии, показанная на рис. 9.20, незначительно отличается оттеплообменной установки, в которой используется пластинчатый теплообменник, описанный выше. Установки могут иметь производительность от 1000 до 30 000 л/час.

Трубчатый теплообменник состоит из большого числа труб, собранных в модули, которые могут быть соединены последовательно и/или параллельно, образуя полностью оптимизированную систему для любого режима нагрева или охлаждения, которая может быть также снабжена системой многоконтурного нагрева.

В случае падения температуры во время производства продукт отводится в резервуар для сброса продукта, и установка промывается водой. Оборудование должно пройти цикл мойки и стерилизации перед перезапуском.

УСТАНОВКА ВТО НЕПРЯМОГО НАГРЕВА В ШНЕКОВОМ ТРУБЧАТОМ ТЕПЛООБМЕННИКЕ

Шнековые теплообменники подходят для обработки высоковязких пищевых продуктов, содержащих или не содержащих частицы.

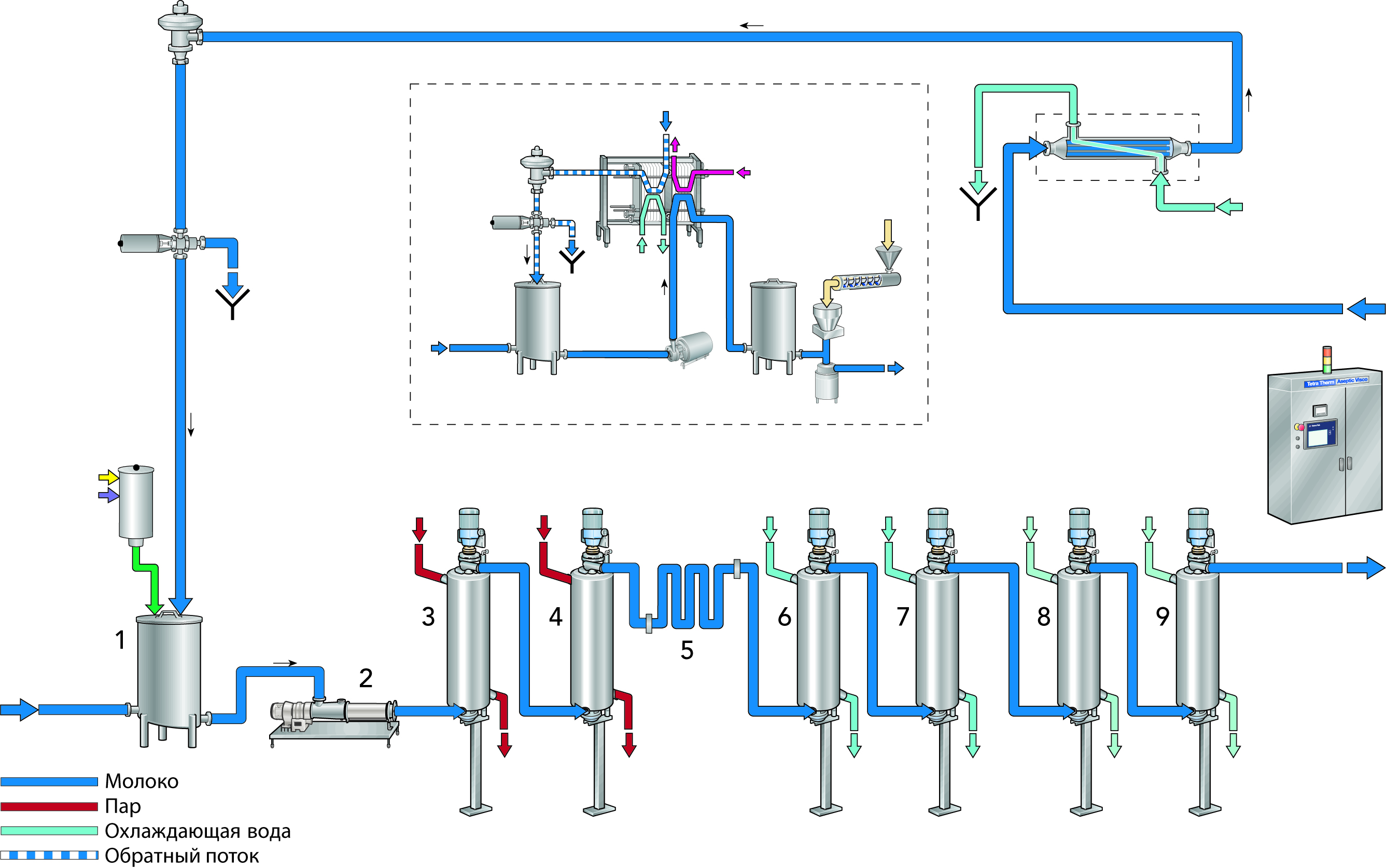

Система UHT с использованием шнековых теплообменников основывается на целом ряде соответствующих теплообменников, и типичная блок-схема для этого процесса показана на рисунке 9.21. Определить удельную почасовую производительность или температурные программы нельзя из-за широкого диапазона изменений физических характеристик отдельных продуктов. Супы, томатные продукты, фруктовые и овощные продукты, отдельные пудинги и десерты являются типичными примерами продуктов, которые хорошо подходят для обработки в шнековом теплообменнике.

Эффект Дина значительно улучшает смешивание продукта в шнековом теплообменнике, таким образом уменьшая необходимую площадь поверхности нагрева системы теплообменника. В сочетании с использованием контура с одним входом и одним выходом целостность частиц остается на более высоком уровне по сравнению с другими нагревательными системами.

Продукт закачивают из танка (1) насосом подачи (2) на насос высокого давления (поршневой насос) и затем далее к первому шнековому теплообменнику (4). Могут также использоваться дополнительные стадии нагревания для доведения продукта до желаемой температуры. Контрольно-измерительные устройства, расположенные на различных стадиях процесса, контролируют достигнутые температуры.

Труба выдержки (5) поддерживает продукт при требуемой температуре в течение требуемого промежутка времени. Продукт охлаждается водой (6) и циркуляционной охлажденной водой (6) до тех пор, пока не достигает упаковочной температуры.

И наконец, охлажденный продукт закачивается в асептический буферный танк (не показан), который обеспечивает буферный объем между линией непрерывного процесса и упаковочной системой.

Если заранее заданные значения не выдерживаются, автоматически открывается обратный клапан, направляющий продукт в резервуар для сбора продукта.

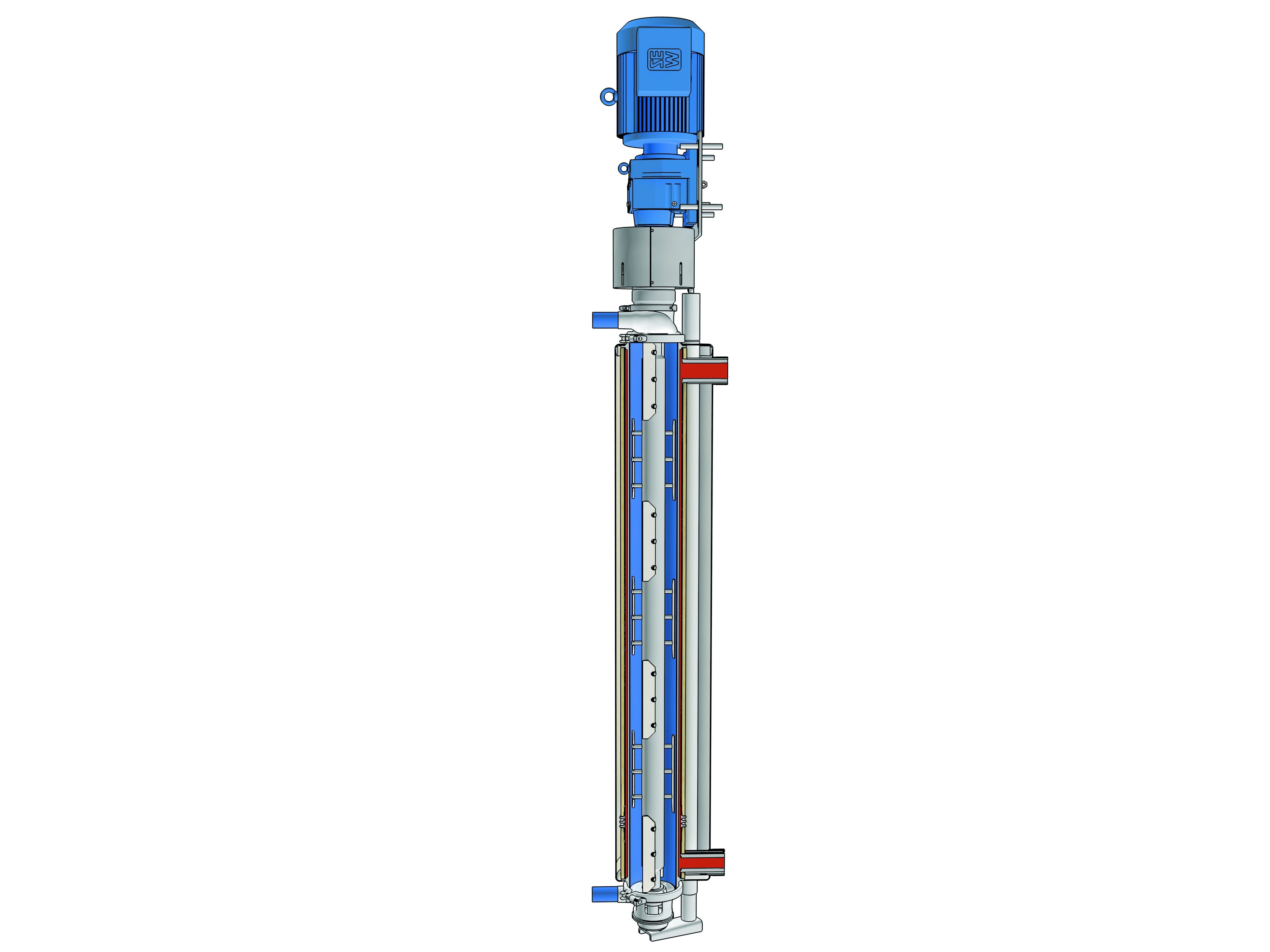

УСТАНОВКА ВТО НЕПРЯМОГО НАГРЕВА СКРЕБКОВЫМИ ТЕПЛООБМЕННИКАМИ

Скребковые теплообменники подходят для обработки высоковязких продуктов питания с частицами или без частиц.

Система на базе скребковых теплообменников основывается на целом ряде соответствующих теплообменников, а типичная блок-схема для этого процесса показана на рисунке 9.22. Определить удельную почасовую производительность или температурные программы нельзя из-за широкого диапазона изменений физических характеристик отдельных продуктов.

Продукт закачивается из балансного танка (1) насосом подачи (2) к первому скребковому теплообменнику (3). Дополнительные стадии нагревания (4) могут использоваться для доведения продукта до желаемой температуры. Контрольно-измерительные устройства, расположенные на различных стадиях процесса, контролируют достигнутые температуры.

Труба выдержки (5) поддерживает продукт при требуемой температуре в течение требуемого промежутка времени. Продукт охлаждается водой (6 и 7) и циркуляционной охлажденной водой (8 и 9), пока не достигает упаковочной температуры.

И наконец, охлажденный продукт закачивается в асептический танк (не показан), который обеспечивает буферный объем между линией непрерывного процесса и упаковочной системой.

Если заранее заданные значения не выдерживаются, автоматически открывается обратный клапан, направляющий продукт в резервуар для сбора продукта.

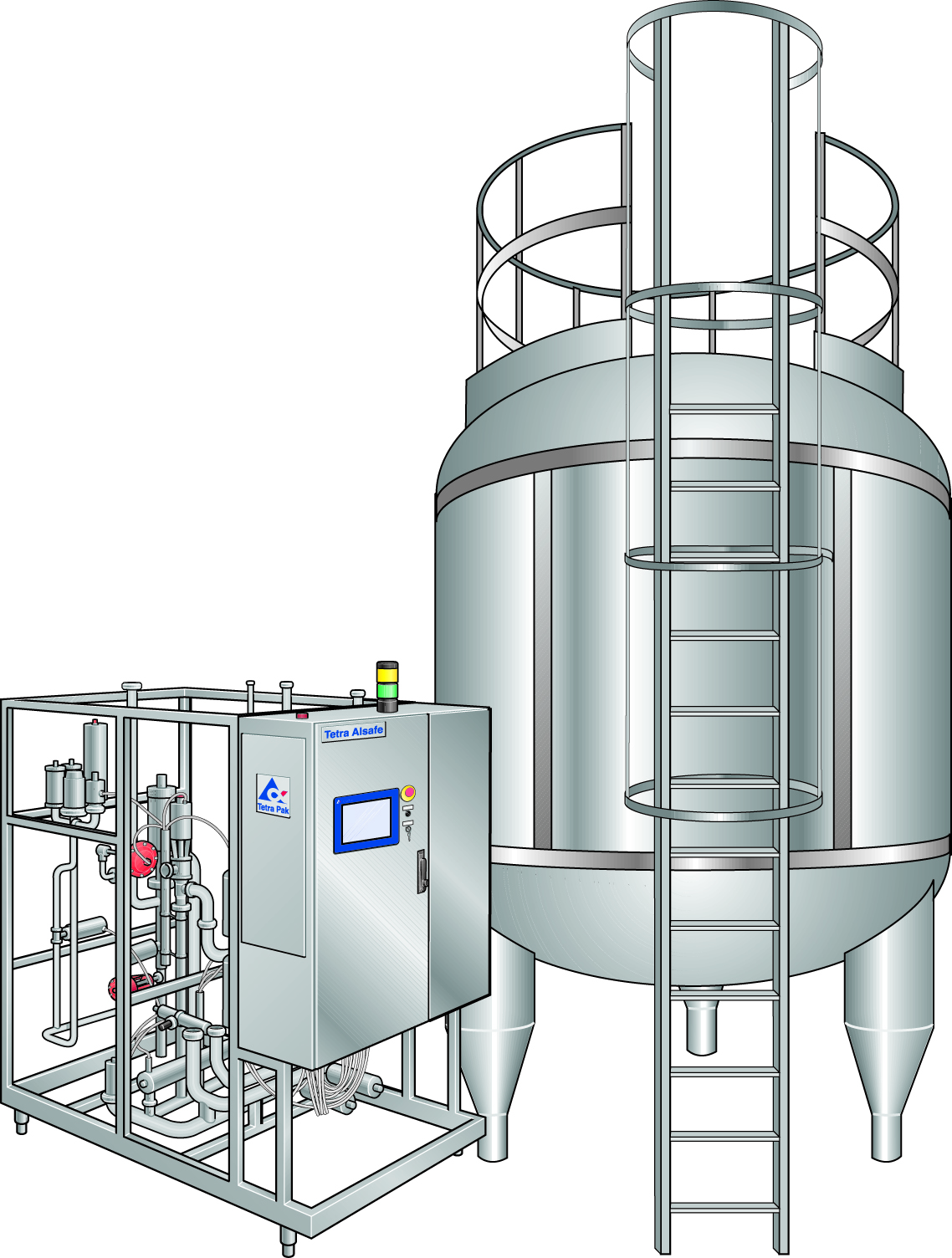

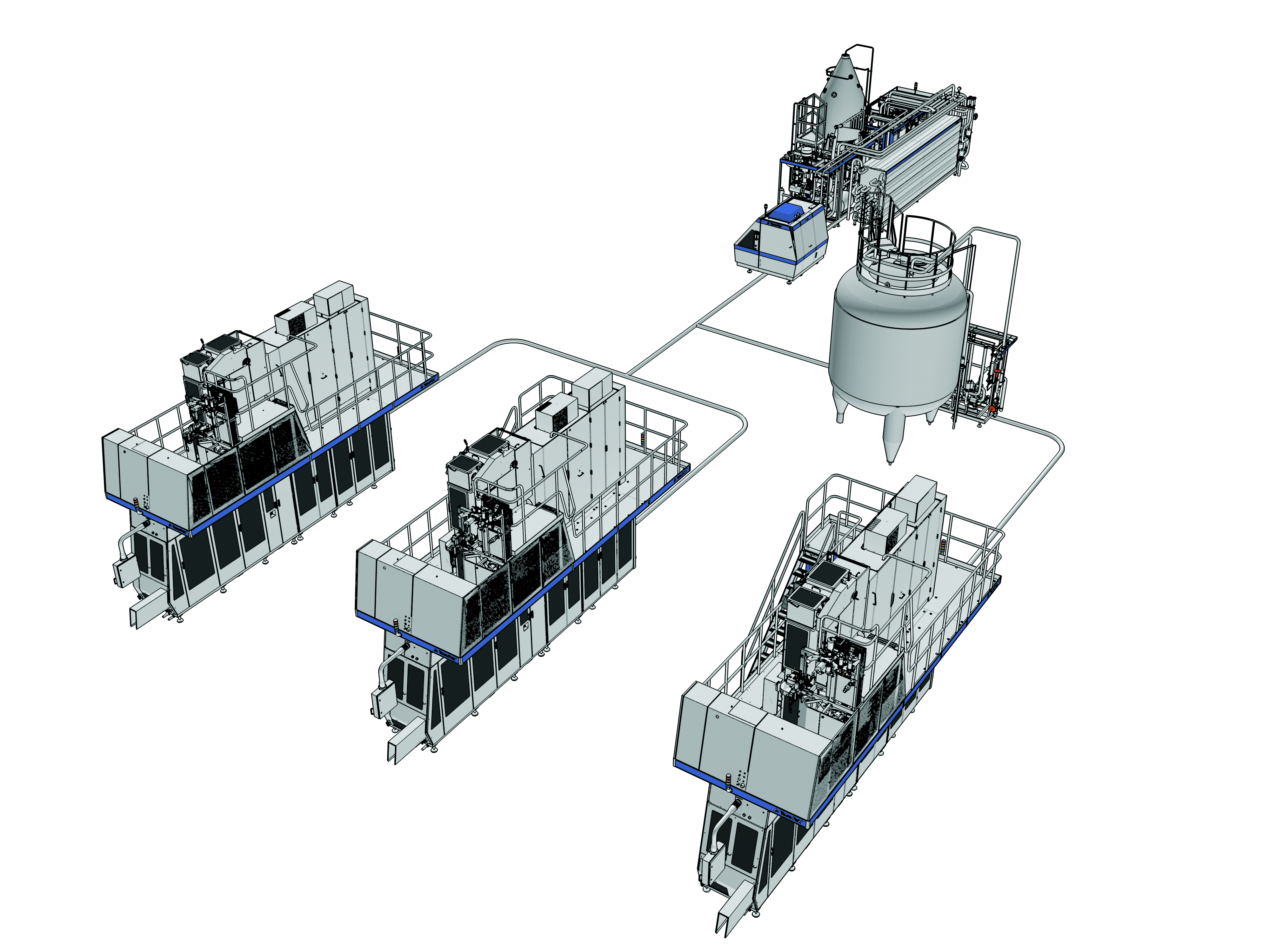

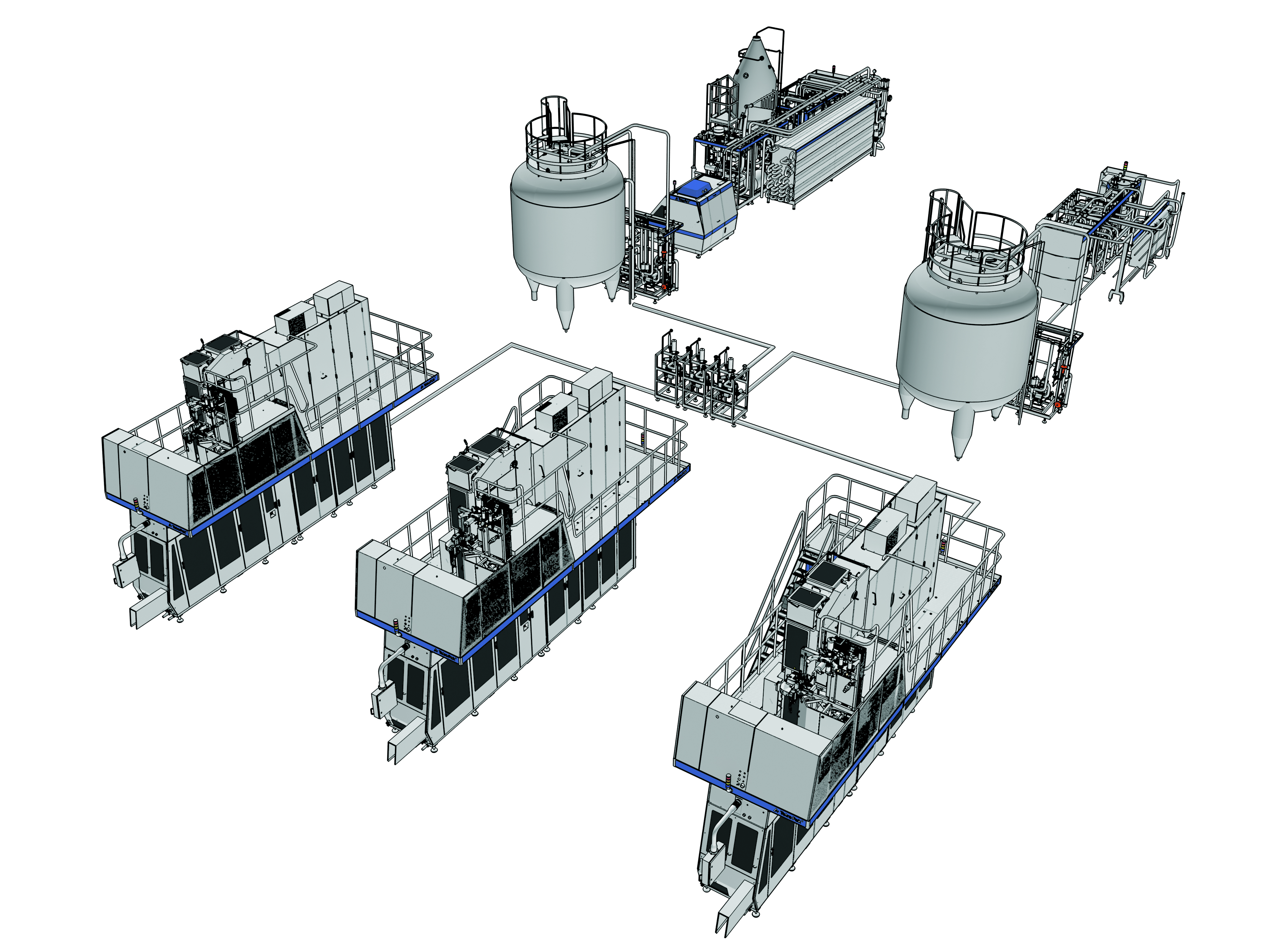

Асептическое хранение

Асептический танк, на рисунке 9.23, используется для промежуточного хранения молочных продуктов, обработанных методом UHT. Схемы потоков продукта и сервисных сред расположены в его клапане и управляющем модуле. Асептический танк может использоваться в линиях UHT разными способами в зависимости от конструкции установки и производительности различных блоков в производственной и упаковочной линиях. Два примера показаны на рис. 9.24 и 9.25.

- Одновременная упаковка двух продуктов. Асептический танк сначала заполняется первым продуктом в количестве, достаточном для обеспечения полного рабочего цикла упаковочной машины. Затем на линии UHT производится обработка второго продукта, который направляется непосредственно на упаковочную линию.

- В производственную линию включены один или более асептических танков для обеспечения гибкости в планировании производства.

В случае непосредственной упаковки продукта сразу после UHT-обработки необходима циркуляция дополнительного объема (как минимум 300 литров в час) для поддержания постоянного давления на упаковывающих машинах. При производстве продуктов, чувствительных к дополнительной обработке и не способных выдерживать рециркуляцию, избыточный объем должен подаваться из асептического танка с необходимым постоянным давлением. Одно из главных преимуществ асептического танка – это то, что продукт обрабатывается только один раз и при оптимальных условиях, без какой-либо рециркуляции. Таким образом всегда будет обеспечено постоянное и наилучшее качество продукта.

Оптимальное расположение установок UHT, асептических танков и асептических упаковочных машин должно определяться для каждого отдельного процесса.

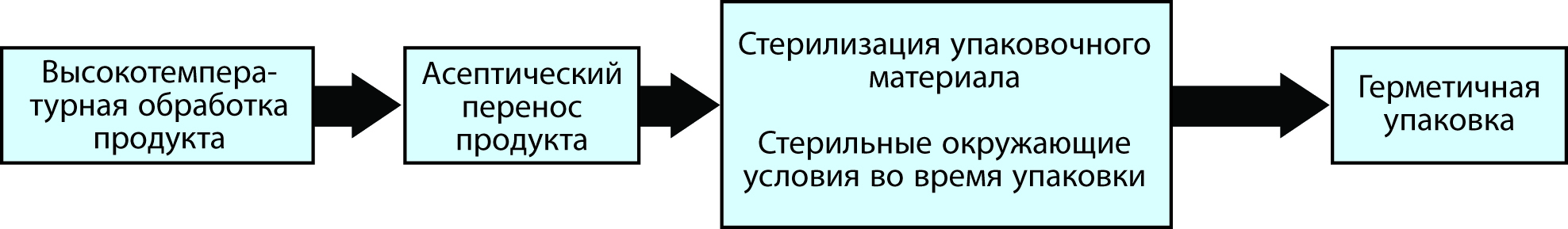

Асептическая упаковка

Асептическая упаковка была определена как процедура, состоящая из стерилизации упаковочного материала или тары, розлива коммерчески стерильного продукта в стерильных внешних условиях и производства достаточно плотной тары, чтобы предотвратить повторное бактериальное обсеменение, т. е. герметичной тары, рис. 9.26.

Для продуктов с длительным сроком хранения вне холодильника упаковка должна также обеспечивать практически полную защиту от воздействия света и атмосферного кислорода для защиты пищевой ценности и органолептических свойств продукта. Поэтому картонная упаковка для молока с длительным сроком хранения должна быть снабжена тонким слоем алюминиевой фольги, расположенной между слоями полиэтиленовой пленки.

Термин «асептический» подразумевает отсутствие или исключение любых нежелательных организмов из продукта, упаковки или других определенных областей. «Герметичный» является термином, используемым для указания соответствующих механических свойств, исключающих попадание микроорганизмов в упаковку или, точнее говоря, предотвращающих прохождение микроорганизмов, газа, испарений в тару или из нее.

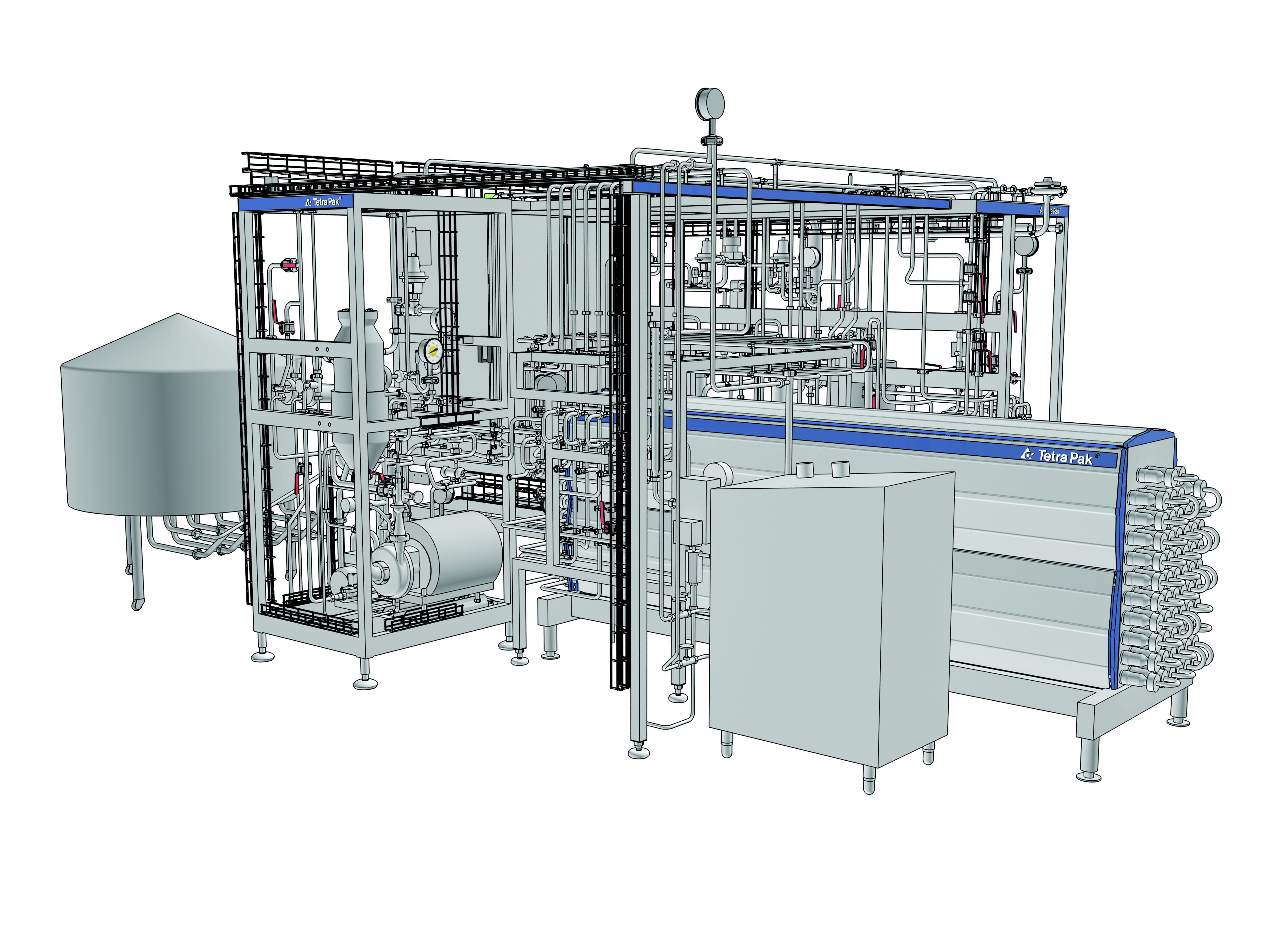

Экспериментальные установки вто

Выпускаются специальные экспериментальные установки для испытания новых, перспективных продуктов. На этих установках можно изучать влияние различных технологических параметров, связанных с высокотемпературной обработкой, таких как программы изменения температуры, время выдержки, способ нагрева (прямой или косвенный нагрев), а также необходимость проведения деаэрации, выбор давления и температуры гомогенизации. Многие технологические параметры связаны с характеристиками продукта и факторами, влияющими на них, например рецептура, ингредиенты, предварительная обработка и т. д.

Эти параметры продукта столь же важны, как и параметры обработки, и успешная разработка новых продуктов, прошедших высокотемпературную обработку, требует, чтобы все эти параметры были изучены в комплексе. В то же самое время экспериментальная установка может быть использована для изучения свойств продукта, связанных с воздействием тепла, таких как устойчивость, чувствительность и способность спор выдерживать тепловую обработку.

Многие лаборатории в пищевой и молочной промышленности имеют экспериментальные установки для высокотемпературной обработки. Такие установки также имеются в школах, университетах и других научных учреждениях, изучающих технологии производства продуктов питания и молочных продуктов. Некоторые производители установок для высокотемпературной обработки имеют также экспериментальные установки для исследования и испытания продуктов, поступающих в розничную продажу.

Полная установка для высокотемпературной обработки может состоять из одного модуля для косвенного нагрева в пластинчатых теплообменниках и дополнительных модулей для прямого нагрева, нагрева в трубчатых теплообменниках и гомогенизации. На блок-схеме рис. 9.27 показана экспериментальная установка для косвенного нагрева в пластинчатых теплообменниках или, в качестве варианта, в трубчатом теплообменнике и дополнительных модулях для прямого нагрева и гомогенизации продукта при установке до секции стерилизации (неасептический процесс, 5а) или после UHT (асептическая обработка, 5b).