МЕМБРАННАЯ ТЕХНОЛОГИЯ

Мембранная технология–это испытанный метод разделения, осуществляемого на молекулярном и ионном уровнях. С начала 70-х годов эта технология была адаптирована применительно к молочной промышленности.

Определения

Объяснения некоторых часто употребляемых терминов:

Загрузка (исходный продукт) = раствор, предназначенный для концентрирования или разделения

Интенсивность потока = скорость получения отфильтрованной через мембрану жидкости, измеряемая в литрах на квадратный метр поверхности мембраны в час (л/м2/ч)

Загрязнение мембраны = осаждение и аккумуляция компонентов загрузки на поверхности мембраны и/или порах мембраны; вызывает необратимое снижение потока во время обработки

Фильтрат (пермеат) = жидкость, прошедшая через мембрану

Концентрат (ретентат) = жидкость, не прошедшая сквозь мембрану

Коэффициент концентрации = уменьшение объема путем концентрации, т. е. отношение первоначального объема исходного продукта к конечному объему концентрата

Диафильтрация = модификация для достижения лучшей очистки, при которой вода добавляется к загружаемой жидкости во время мембранной фильтрации для вымывания низкомолекулярных компонентов загрузки исходного продукта, которые проникают через мембраны, в основном лактоза и минеральные вещества

Мембранная технология

В молочной промышленности мембранная технология главным образом ассоциируется со следующими технологическими процессами:

- Обратный осмос (ОО)

– концентрирование растворов посредством удаления воды; - Нанофильтрация (НФ)

– концентрация органических компонентов посредством удаления части моновалентных ионов, например натрия и хлора (частичная деминерализация); - Ультрафильтрация (УФ)

– концентрация крупных молекул и макромолекул, например белков; - Микрофильтрация (МФ)

– удаление бактерий, разделение макромолекул.

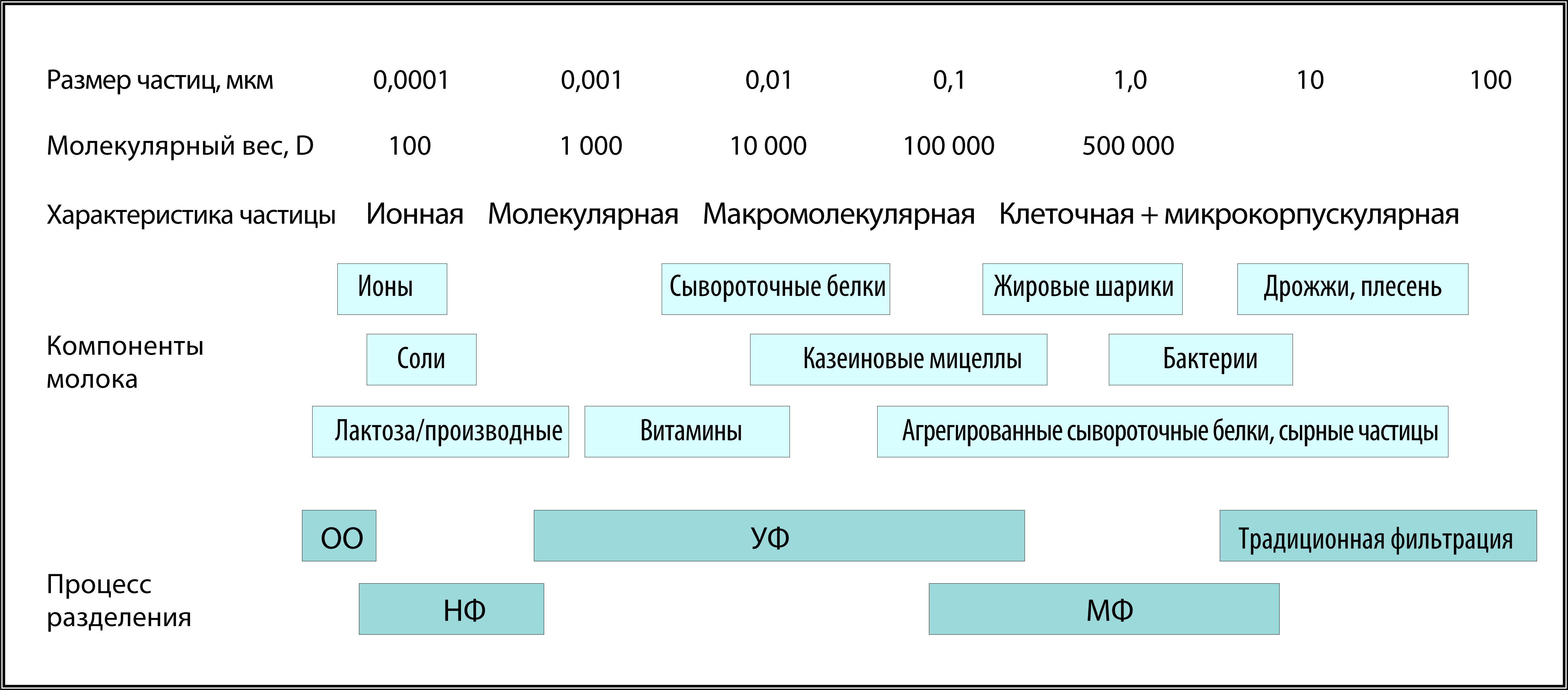

Диапазон применения процессов мембранного разделения в молочной промышленности показан на рис. 6.4.1.

Во всех вышеназванных методах используется поперечная мембранная фильтрация потока, при которой загружаемый раствор пропускается сквозь мембрану под давлением. Мембраны классифицируются по своей способности удержания соли (ОО и НФ), отсечению по предельной молекулярной массе (НФ и УФ) или номинальному размеру пор (МФ).

Предполагается, что отсечение – это молекулярная масса молекулы, у которой есть 90%-е отклонение мембраной. Из-за различных взаимодействий, однако, мембрана не может быть отобрана просто на основе своей способности удержания соли, отсечения по предельной молекулярной массе или номинального размера поры.

Следует отметить, что традиционная или общепринятая фильтрация используется, как правило, для отделения взвешенных частиц крупнее 10 мкм, в то время как мембранная фильтрация отделяет частицы молекулярных размеров меньше 10 мкм. Традиционная фильтрация выполняется втупиковом режиме, в то время как мембранная фильтрация проходит как в тупиковом, так и в поперечном режимах.

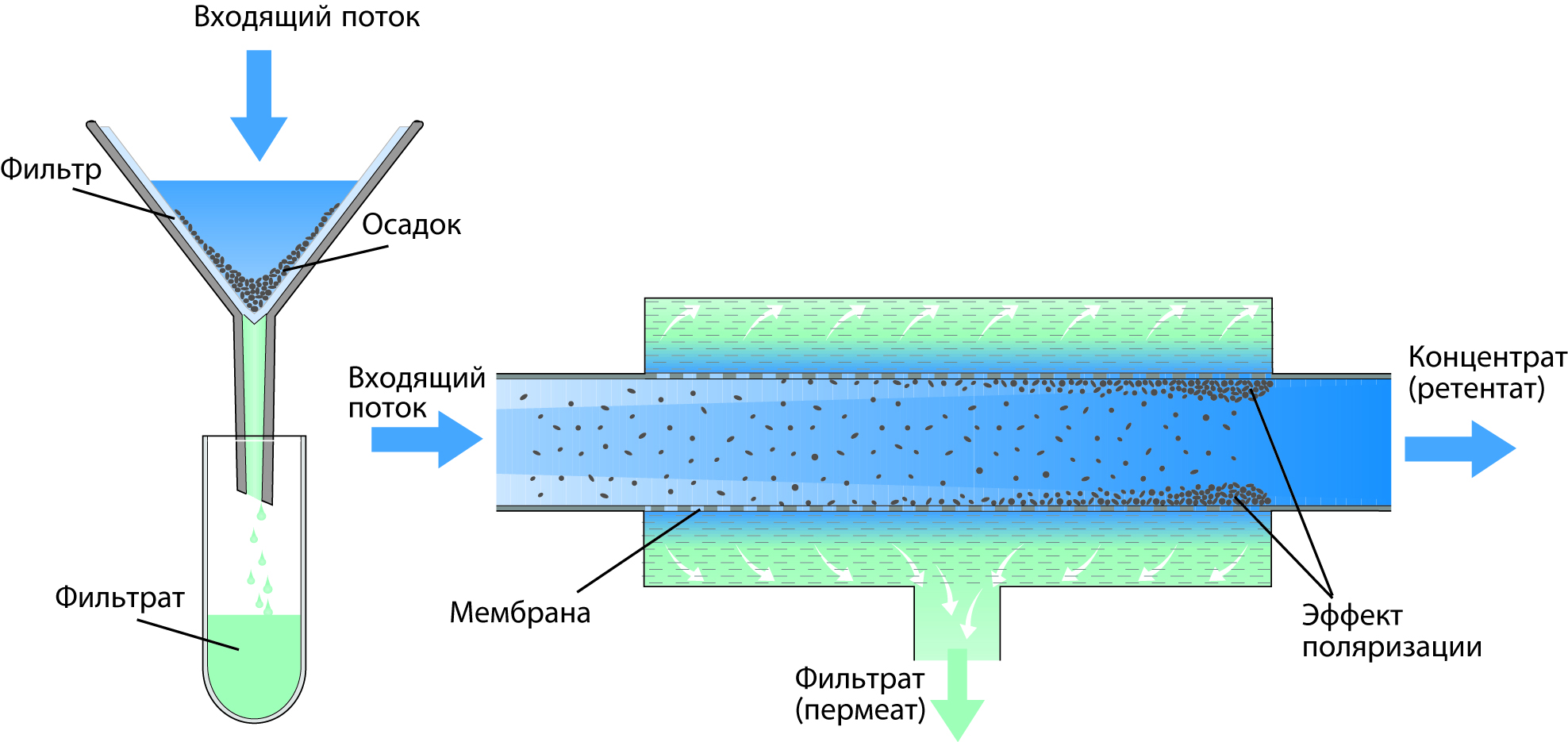

- Основная разница между обычной и мембранной фильтрацией проиллюстрирована на рис. 6.4.2.Обычные фильтры имеют большую толщину с открытой конструкцией. Материалом фильтра является, как правило, бумага. Гравитация является основной силой, влияющей на отделение частиц. Давление может применяться только для ускорения процесса. Поток загрузки перпендикулярен к фильтрующей среде, и фильтрация может проводиться в открытых системах.

- Мембранные фильтры тонкие и имеют достаточно контролируемый размер пор. В наше время материалом фильтра обычно выступают полимеры и керамика и реже – ацетат целлюлозы.

В мембранной фильтрации использование разности давлений через мембрану, трансмембранное давление (ТМД), является существенной движущей силой для разделения в мембранной фильтрации поперечным потоком или тангенциальной мембранной фильтрации. Питающий раствор проходит параллельно поверхности мембраны, и пермеат течет перпендикулярно к поверхности мембраны. Фильтрация должна осуществляться в закрытой системе.

Основы мембранного разделения

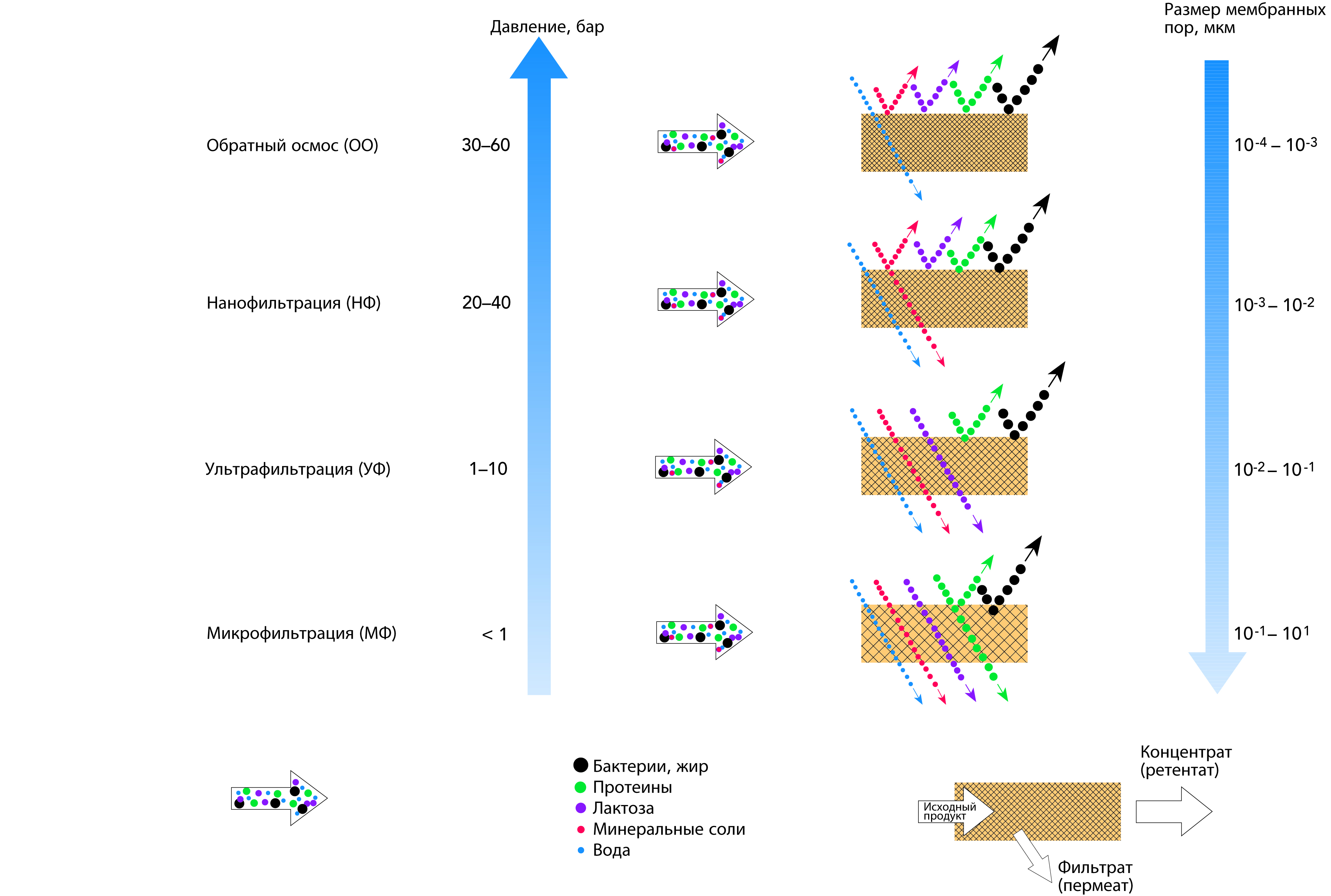

Методы мембранного разделения, используемые в молочной промышленности, служат различным целям:

ОО – применяется для дегидратации сыворотки, фильтрата УФ и конденсата УФ;

НФ – применяется, когда требуется частичное обессоливание молока, сыворотки, фильтрата УФ или ретентата;

УФ – обычно применяется для концентрации молочных протеинов в молоке и сыворотке и для нормализации по содержанию белка при производстве сыров, йогуртов и некоторых других продуктов, но также используется для осветления плодово- ягодных соков;

МФ – в основном применяется для уменьшения количества бактерий в обезжиренном молоке, сыворотке и рассоле, а также для обезжиривания сыворотки, предназначенной для приготовления концентрата сывороточного белка (КСБ) и для фракционирования белков.

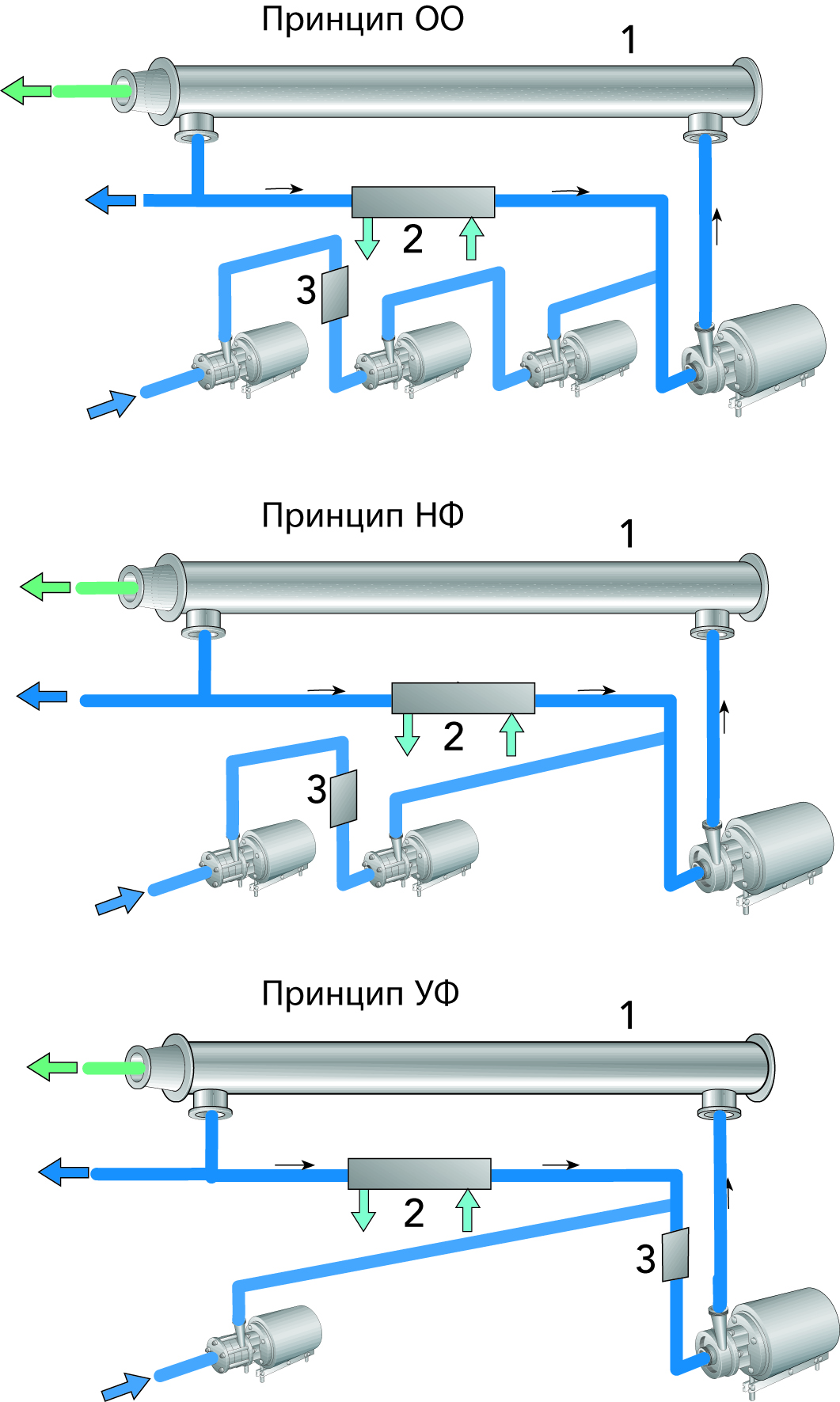

Принципиальные схемы потоков различных систем мембранного разделения приведены на рис. 6.4.3.

Фильтрационные модули

Фильтрационные модули, применяемые при мембранной фильтрации, могут различаться по конструкции, а именно:

| Конструкция | Типичное применение |

| Пластинчато-рамная | УФУФ |

| Трубчатая, основанная на керамике | МФ, УФМФ, УФ |

| Спиральная | ОО, НФ, УФ |

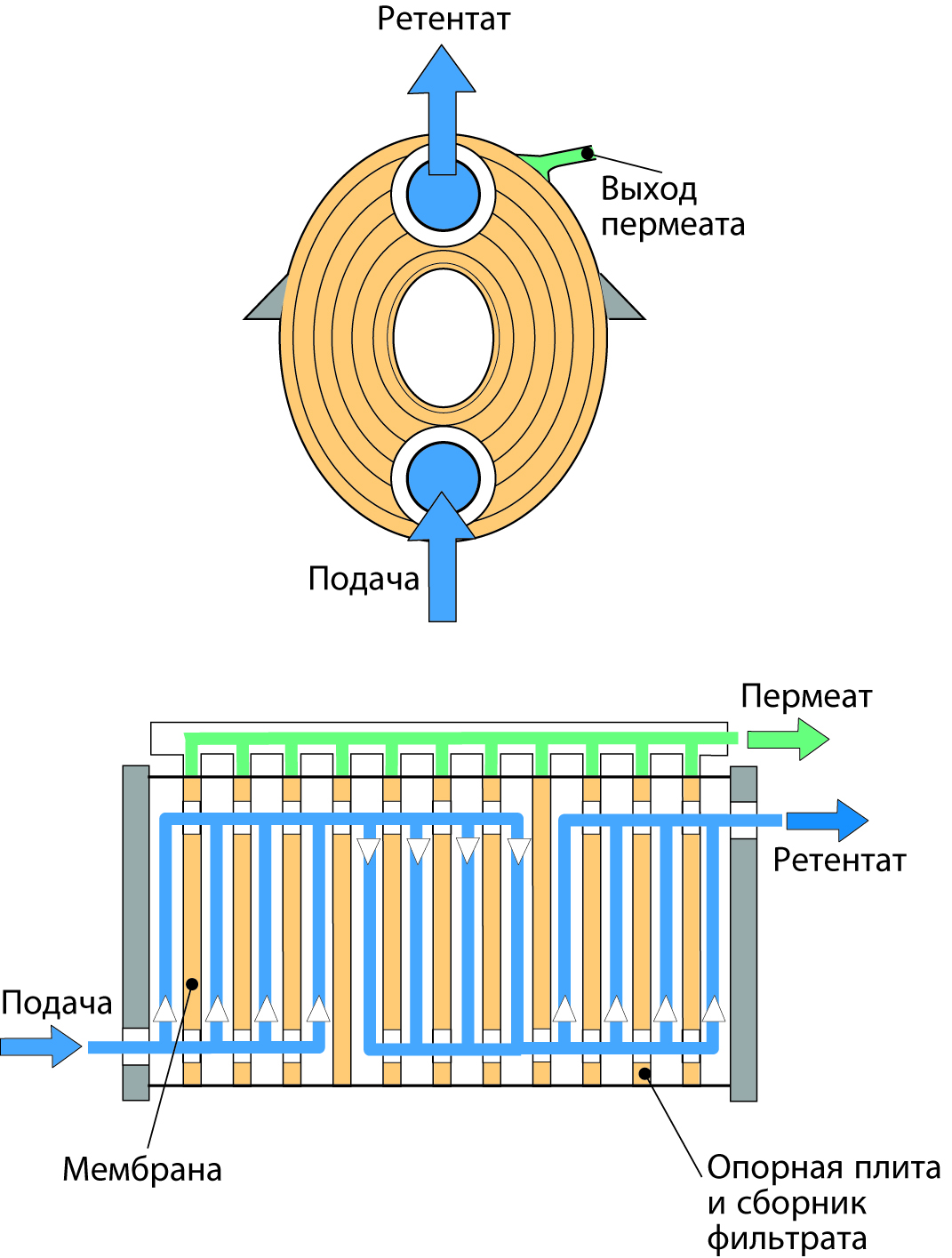

Пластинчато-рамная конструкция

Эти системы состоят из мембран, закрепленных между пластинами, собранными в пакеты, подобно тому, как это сделано в обычных теплообменниках пластинчатого типа. Загружаемый материал прогоняется через очень узкие каналы, которые могут быть организованы под параллельные потоки или под перемежающиеся параллельные и последовательные потоки. Типовое устройство показано на рис. 6.4.4.

Обычно модуль поделен на отсеки, в каждом из которых поток движется параллельно между парами мембран. Отсеки отделены специальной опорной пластиной, в которой одно отверстие закрытозапорным диском, направляющим поток в противоположную сторону и обеспечивающим его последовательное продвижение по секторам. Существуют модули различных размеров. Обычно мембраны изготавливают из полимеров.

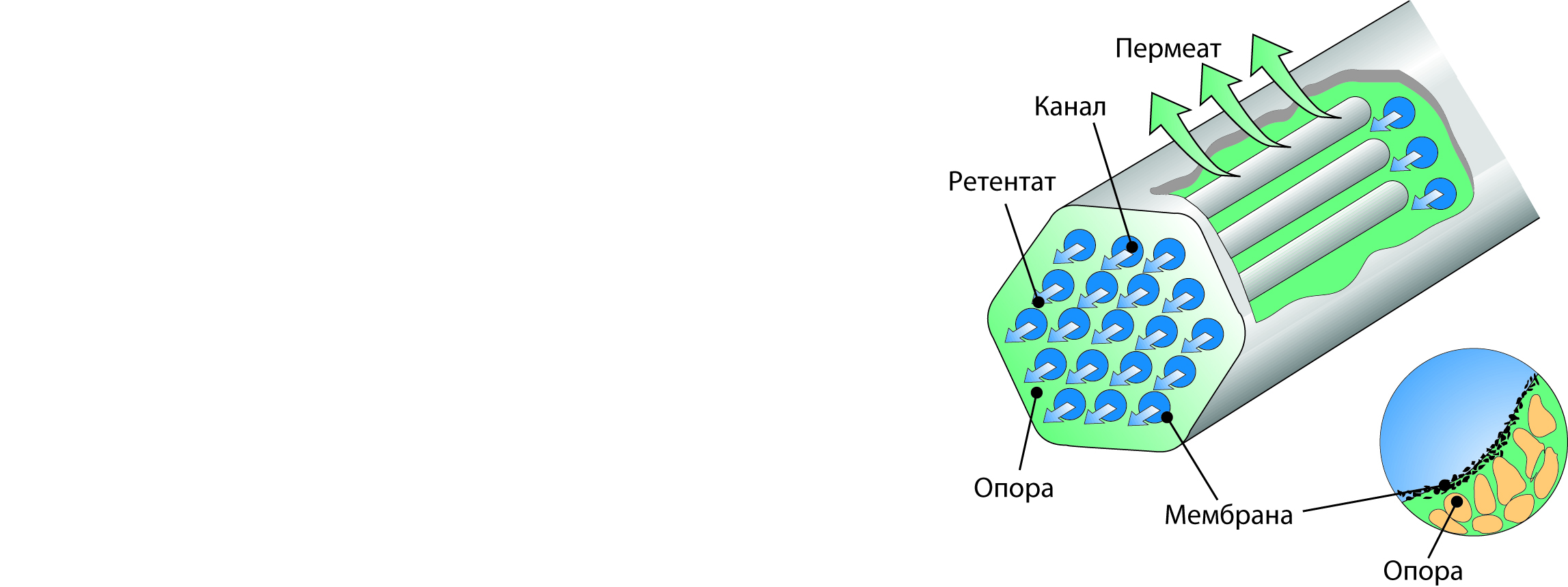

Трубчатая конструкция – керамика

В молочной промышленности постепенно завоевывает позиции трубчатый вариант с керамическими мембранами, особенно в системах, предназначенных для уменьшения количества бактерий в молоке, сыворотке, концентрате сывороточного белка и рассоле.

Фильтрующий элемент, показанный на рис. 6.4.5, изготовлен из керамического материала, произведенного компанией Pall Exekia.

Тонкие стенки каналов выполнены из мелкозернистой керамики и представляют собой мембрану. Опорный материал – крупнозернистая керамика.

При МФ для удаления бактерий в систему подается обезжиренное молоко, потому что жир был бы сконцентрирован с цельным молоком, аэто нежелательно вслучае снижения содержания микроорганизмов. Большая часть продукта, подаваемого в систему (около 95 %), проникает через мембрану как фильтрат, являясь в данном случае обезжиренным и освобожденным от большей части бактерий молоком. Ретентат, где-то 5 % загрузки – это «насыщенное» бактериями обезжиренное молоко.

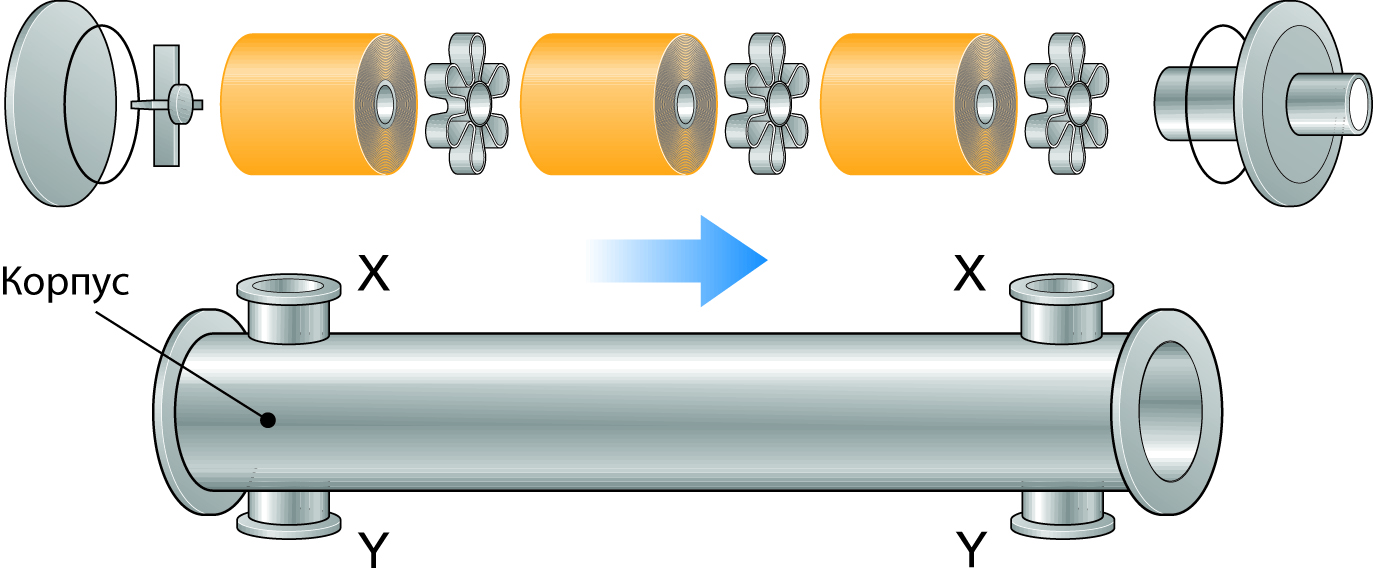

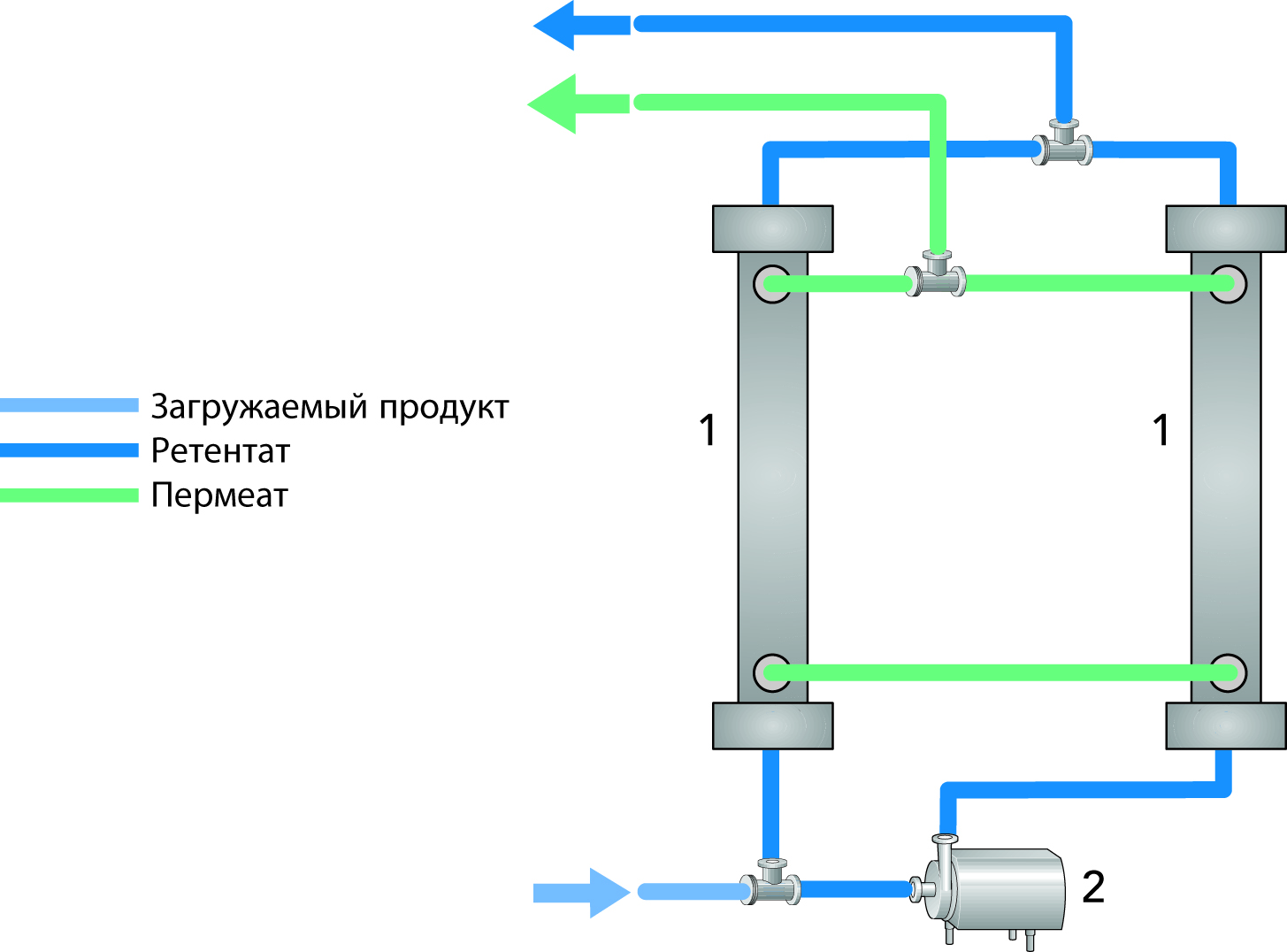

Фильтрующие элементы (1, 7, 12, 19, 37 или 60 параллельно) монтируются в модуле. Рисунок 6.4.6 показывает модуль с 19 фильтрующими элементами, один из которых показан с левой стороны модуля. Для производственных целей последовательно соединяются два модуля, образуя фильтрующую систему с одним насосом для циркуляции концентрата и одним – для циркуляции фильтрата (рис. 6.4.9).

В зависимости от производственной необходимости могут параллельно устанавливаться несколько фильтрующих систем.

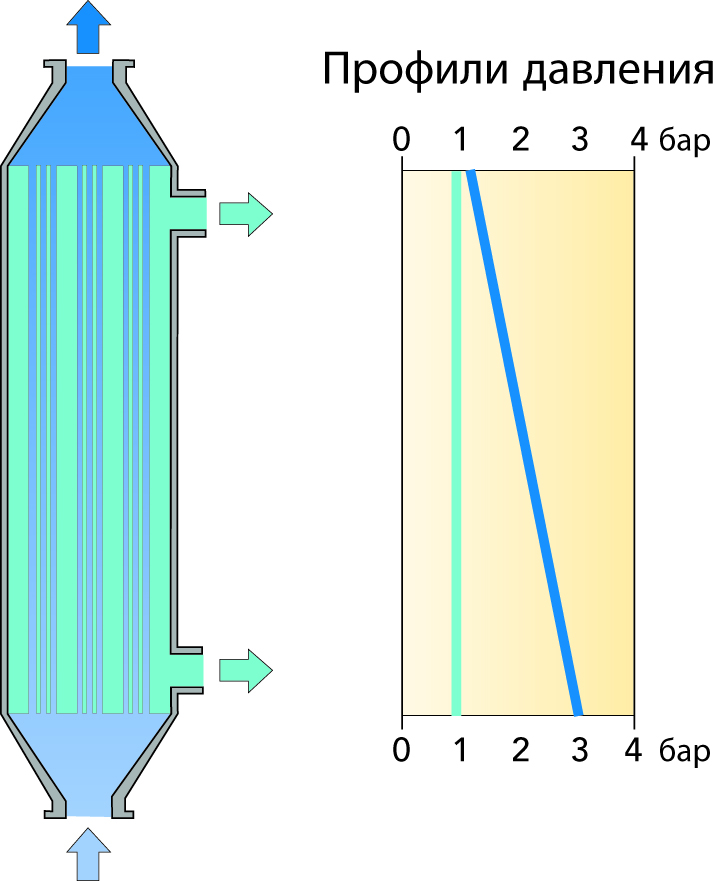

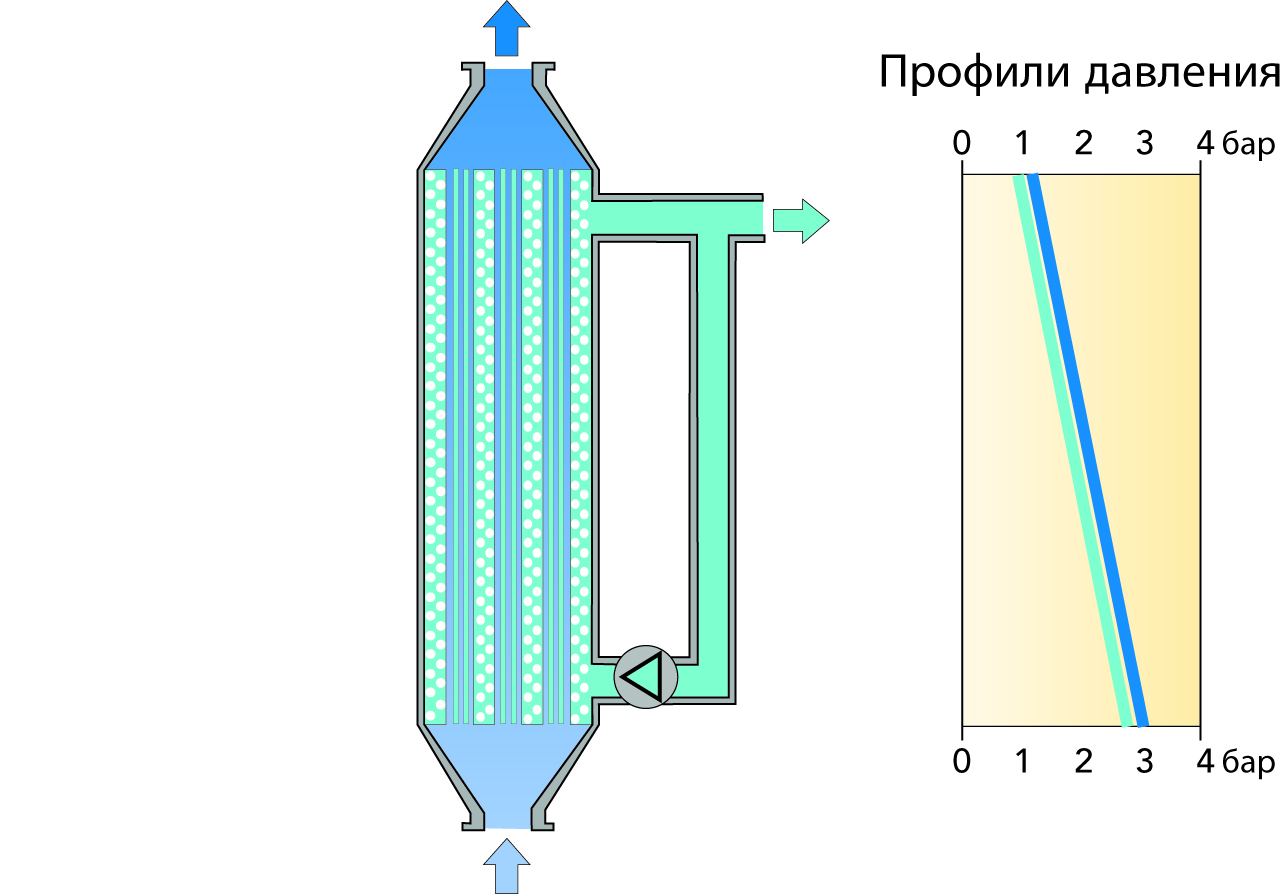

Жидкость на высокой скорости закачивается в модули снизу. Высокая скорость потока вызывает большой перепад давления вдоль мембранных элементов, приводящий к неравномерному ТМД, поскольку ТМД выше на входе, чем на выходе. Очень высокое трансмембранное давление (ТМД) на входе быстро приводит к засорению мембраны. Это явление проиллюстрировано на рис. 6.4.7, где показана обычная поперечно-поточная микрофильтрация. Опыт свидетельствует отом, что низкое трансмембранное давление приводит кгораздо лучшим результатам, но при обычной поперечно-поточной микрофильтрации низкое трансмембранное давление бывает только на выходе, т. е. на очень незначительной части площади мембраны. Уникальная система равномерного трансмембранного давления (РТД) была внедрена для достижения оптимальных условий по всей площади мембраны. Эта запатентованная система, показанная на рис. 6.4.8, обеспечивает высокоскоростную циркуляцию пермеата одновременно с концентратом ретентата, создавая перепад давления со стороны пермеата, который равен перепаду давления на стороне ретентата. Это обеспечивает равномерное трансмембранное давление на всей площади мембраны и, таким образом, ее оптимальное использование.

Система РТД возможна, потому что обычно пространство между элементами в модуле, т. е. на стороне пермеата, свободно, но в случае с РТД оно заполнено пластиковыми гранулами. Снижение давления со стороны пермеата регулируется насосом для пермеата и остается постоянным на протяжении всей работы установки.

На сегодняшний день доступны специально разработанные мембранные элементы с уже встроенной системой РТД в их конструкцию. При использовании этого типа мембраны нет никакой необходимости в циркуляции на стороне пермеата. Эти мембраны имеют сопротивление потоку, отличающееся вдоль всего элемента.

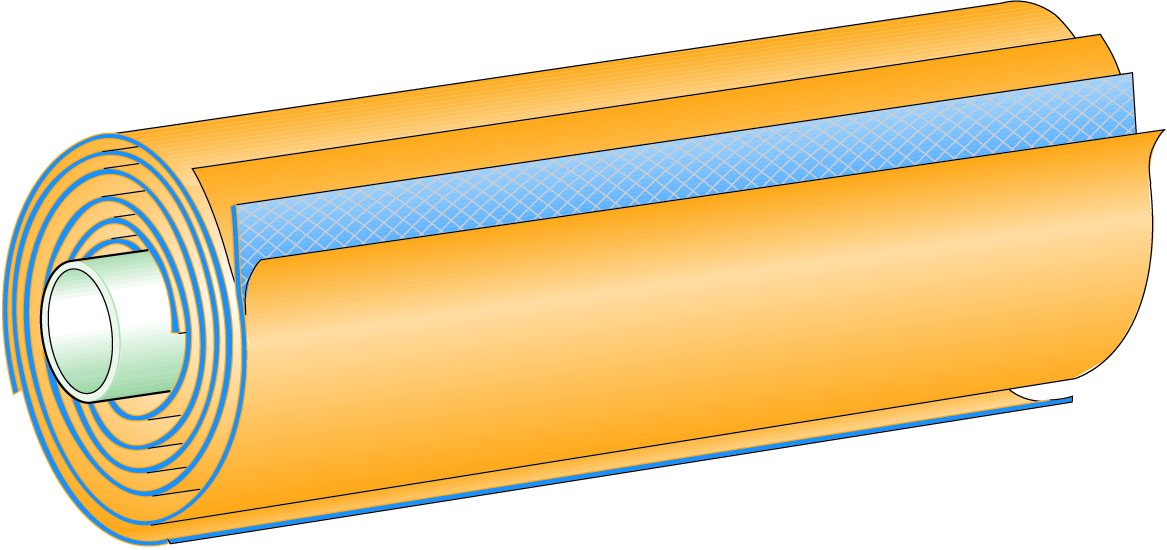

Спиральная конструкция

Поскольку спиральная конструкция отличается от всех остальных вариантов мембранной фильтрации, применяемых в молочной промышленности, она требует более детального рассмотрения.

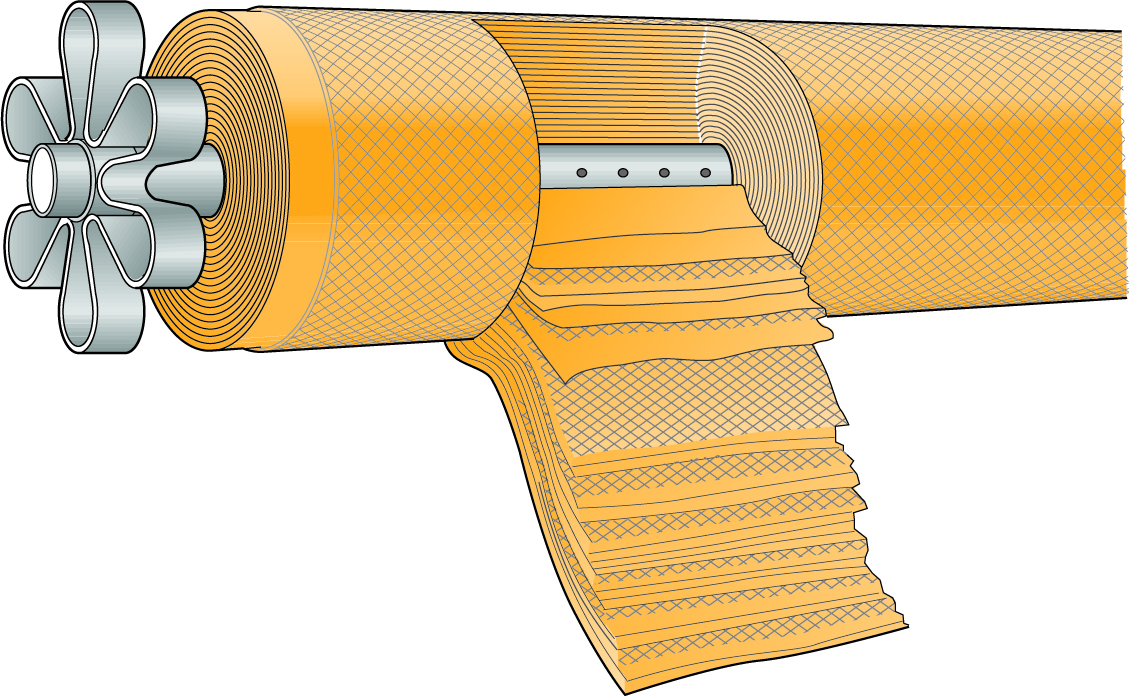

Спиральный элемент состоит из одного или более мембранных «конвертов», в каждый изкоторыхвходятдваслоямембраны,разделенныепористымматериалом,способнымпропускать фильтрат. Этот материал, являющийся прокладкой канала фильтрата, позволяет свободно течь фильтрату, просочившемуся сквозь мембрану. Два слоя мембраны, между которыми находится прокладка канала, герметизированы с двух краев и с одного конца и образуют таким образом, мембранный «конверт». Открытый конец конверта герметично присоединен к перфорированной трубе для сбора фильтрата. Конфигурация конверта проиллюстрирована на рисунке 6.4.10.

Пластмассовый сетчатый материал, служащий прокладкой в канале для потока, прокачиваемого сквозь систему раствора, помещается вплотную к одной из сторон каждого мембранного конверта. Благодаря сетчатому устройству прокладкитакже выступают в качестве генераторов турбулентности, необходимой для сохранения мембраны в чистом виде при относительно низких скоростях.

Затем весь узел навинчивается на перфорированную трубу для сбора фильтрата с целью формирования спиральной мембраны. Спиральные мембраны оборудованы противосдвиговым устройством, (ПСУ) (рис. 6.4.11), расположенным между нижними концамиэлементов мембраны, с целью не допустить выскальзывания слоев под воздействием напора обрабатываемой жидкости.

Внутри одной стальной трубы соединяются последовательно несколько элементов (обычно до шести), как показано на рис. 6.4.12.

Материал мембраны и прокладки канала фильтрата: полимер.

Сепарационные характеристики для мембран

Сепарационная характеристика мембраны определяется многими различными факторами, связанными с мембранным материалом, способом производства, формой и гибкостью молекул, динамичным потоком и механизмами проникновения на мембранной поверхности. Чтобы быть в состоянии охарактеризовать производительность мембраны, производители мембран разработали несколько методов для определения особенностей сепарации определенного типа мембраны.

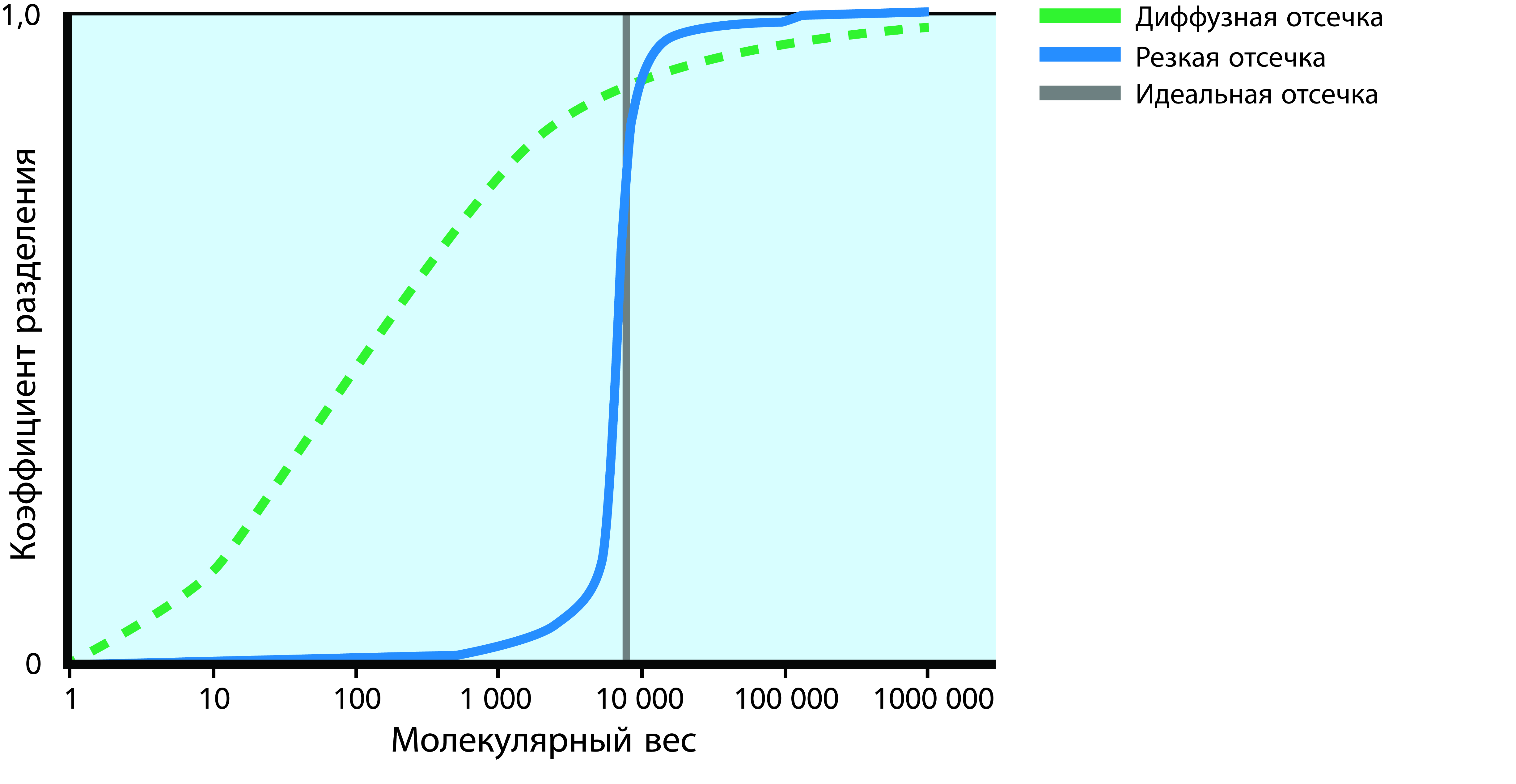

Одним из примеров являются мембраны УФ, которые могут иметь фиксированную или диффузную сепарационную характеристку, как это проиллюстрировано на рисунке 6.4.13 для двух мембран УФ с одинаковым отсечением по молекулярной массе. Это явление происходит, когда распределение размера поры мембраны является узким или широким, и это приводит к различному наклону кривой отклонения.

Мембраны с узким разбросом размеров пор отделяют все, что имеет определенно меньший молекулярный вес пермеата, тогда как мембраны с широким распределением размера пор пропускают некоторые вещества с более высоким молекулярным весом и задерживают некоторые вещества с более низким молекулярным весом, хотя обе мембраны определены как имеющие одинаковое отсечение по молекулярному весу.

Утверждение, что молекулярный вес определяет предел фильтрации (отсечения), должно приниматься с некоторыми оговорками, поскольку имеет также значение и форма отделяемой частицы. Молекула сферической формы не сравнима с гибкой или имеющей иную форму частицей.

Кроме того, существует мультивариантная зависимость сепарационных характеристик, что делает применение мембранной фильтрации в молочной промышленности очень сложным, но и уникальным процессом, ведь когда система разработана и настроена с учетом всех необходимых параметров, мембрана является просто единственным параметром. Поэтому способность надежно воспроизвести продукт требует больше, чем просто знания мембранного предела отсечения, – общий набор параметров должен быть известен и контролироваться.

Прохождение материала сквозь мембрану

Скорость сепарации зависит от следующих факторов:

- Cопротивления мембраны, которое является постоянной характеристикой каждой мембраны и определяется:

– толщиной мембраны

– пористостью поверхности

– диаметром пор.

- Сопротивления прохождению, т.е. концентрационной поляризации или эффекта загрязнения; возникает на поверхности мембраны или в пористой структуре мембран в процессе фильтрации..

Формирование слоя, увеличивающего сопротивление, может быть объяснено следующим образом:

- крупные молекулы (т. е. протеин или жир) конвекционным путем наносятся на мембрану под прямым угломкнаправлению потока. Из-заудерживания концентрация частиц увеличивается на мембранной поверхности;

- градиент концентрации приводит к обратной диффузии в противоположном направлении, назад к основному потоку;

- параллельно мембране протеины, присутствующие в примыкающем к ней слое, перемещаются со скоростями, меняющимися с ростом продольной скорости потока;

- эффект загрязнения не распространяется равномерно по мембране, в особенности когда снижение давления порождает разные трансмембранные давления (ТМД) на поверхности мембраны. Поэтому первым начинает засоряться начальный отрезок, и загрязнение постепенно распространяется по всей поверхности мембраны, снижая ее пропускную способность и в конечном счете вынуждая останавливать установку и производить мойку;

- главный эффект загрязнения состоит в том, что по мере фильтрации скорость получения фильтрата снижается в процессе фильтрации;

- эффект загрязнения может быть снижен в определенных системах применением обратной промывки, переключением потока в обратное направление или методом равномерногоТМД (применяется, если используются керамические мембраны).

Значения давления

Давление – это движущая сила фильтрации, причем следует подчеркнуть принципиальную разницу между:

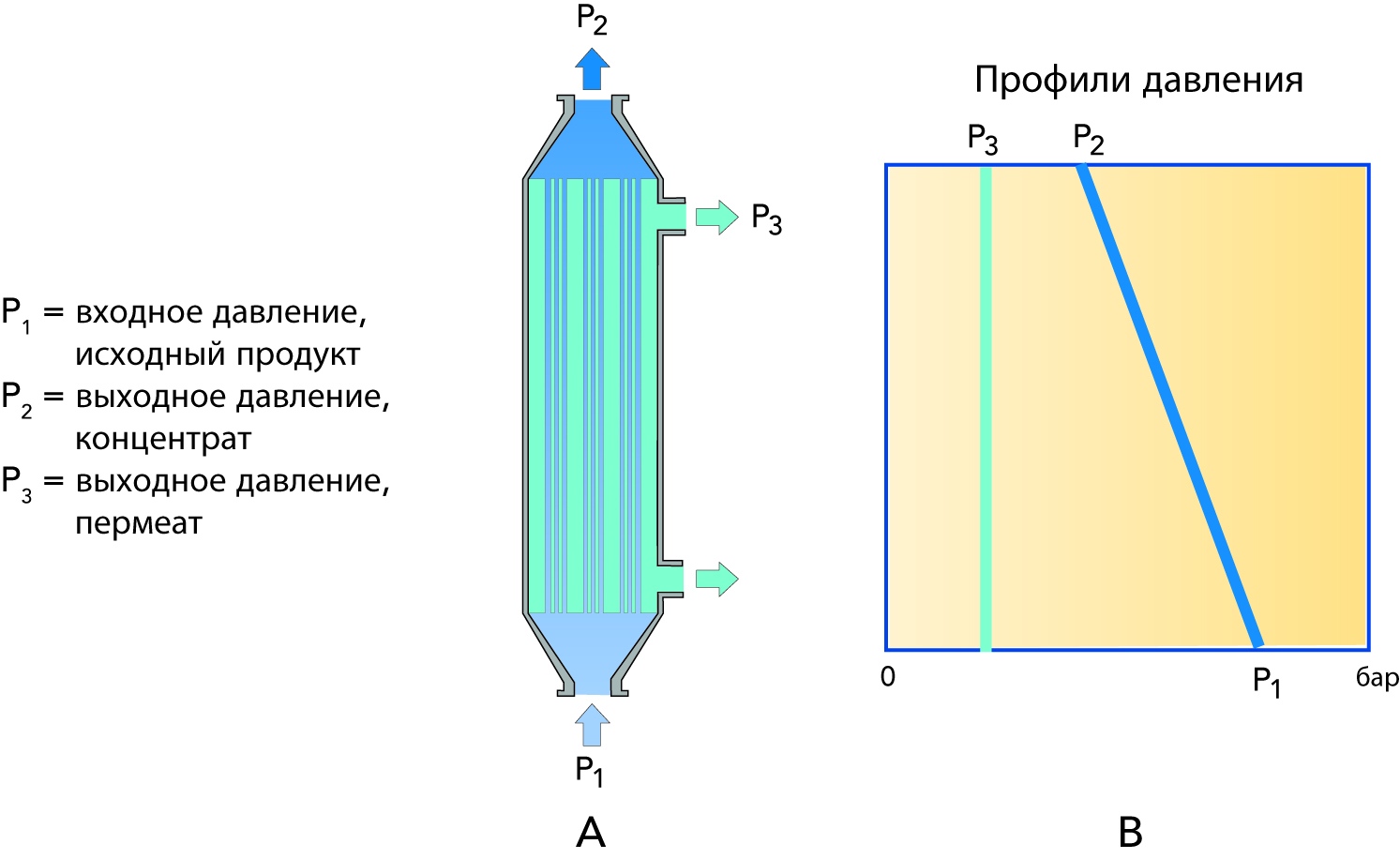

- падением гидравлического давления вдоль модуля Р = Р1 – Р2. Чем больше величина Р,тем выше скорость прохождения через модуль,тем больше значение P. Более высокая скорость приводит к более высокому сдвигу в мембранной поверхности, итем меньше эффект поляризации. Однако существуют ограничения, такие как сопротивление мембраны давлению и стоимость насосов, способных подавать и высокоскоростные потоки, и высокое давление;

- трансмембранным давлением (ТМД) – это перепад давлений между мембранными сторонами ретентата и пермеата в определенной точке на мембране. Основной критерий эффективности мембранной системы выражен как интенсивность потока – поток через мембранную область и час, л/м2/ч, и является функцией ТМД.

ТМД, т. е. сила, проталкивающая фильтрат через мембрану, достигает своих максимальных значений на входе в модуль и минимальных – на выходе из него. Поскольку уменьшение ТМД носит линейный характер, среднее ТМД определяется так:

перепад гидравлического давления при прохождении сквозь мембрану (А) и профиль трансмембранного давления (В) показаны на рис. 6.4.14.

Принципиальные конструктивные особенности

Функционирование установок мембранной фильтрации в основном зависит от давления, создаваемого применяемыми насосами. В этой связи следует учитывать следующие рекомендации:

- производительность насоса (-ов) должна соответствовать требуемой скорости потока и характеристикам модуля (-ей), которые варьируются достаточно широко в зависимости от конструкционных особенностей и размеров;

- насос (-ы) должен быть нечувствителен к изменениям в вязкости обрабатываемого потока до уровня ограничения вязкости модуля. Агрегат (-ы) должен также эффективно работать при температурах, применяемых для производства и мойки;

- насос (-ы) должен соответствовать санитарным стандартам для молочного оборудования.

Применяются насосы нескольких типов, в том числе центробежные насосы и объемные насосы. Пищевые центробежные насосы обычно используются в качестве насосов подачи и циркуляции, а пищевые объемные насосы используются, как правило, в качестве подающих и циркуляционных насосов высокого давления для работы с жидкостями повышенной вязкости, то есть на конечных стадиях ультрафильтрации молочного сгустка.

Разделительные установки мембранного типа могут применяться и для периодического (производства партиями), и для непрерывного производства. Подаваемый раствор не должен содержать крупных частиц, которые могут повредить самый первый тонкий слой фильтрующей поверхности. Поэтому зачастую в питающую систему включается фильтр тонкой очистки.

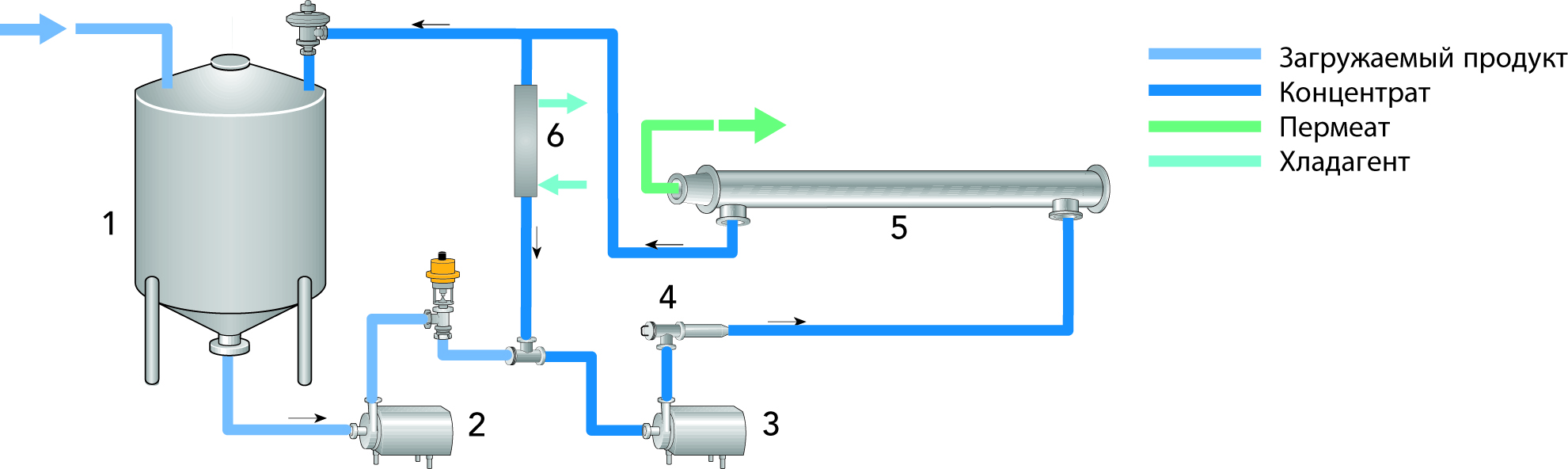

Периодическое производство

Установки для периодического производства (рис. 6.4.15) в основном применяются для фильтрации небольших объемов продукта, например в лабораториях и на экспериментальных заводах. Определенное количество продукта, предназначенного для обработки, заливается в буферный бак. Продукт циркулирует через мембранный сепаратор до тех пор, пока не будет получена необходимая концентрация.

Непрерывное производство

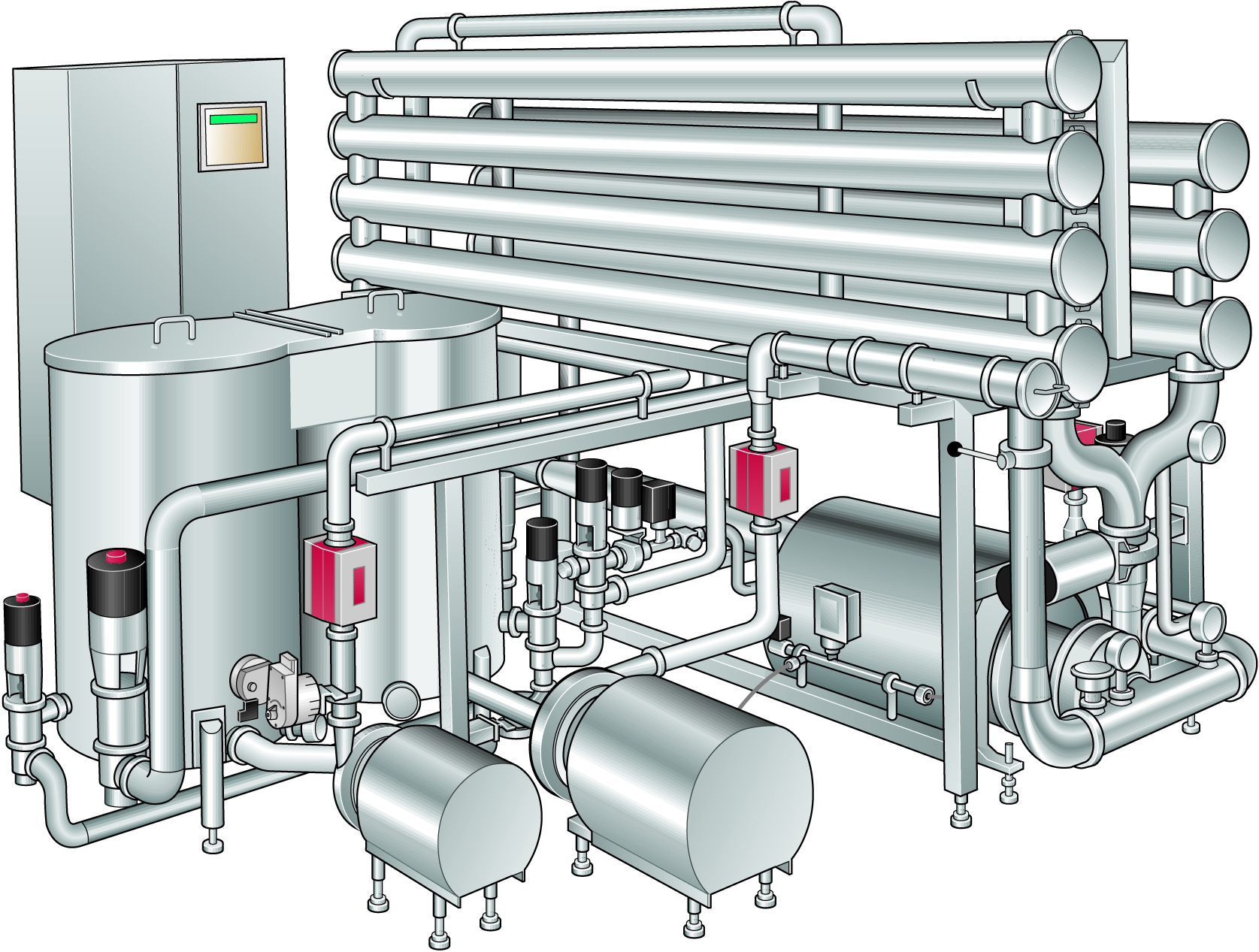

Нарис. 6.4.16и6.4.17 показаны схемы конструкций установок, работающих в непрерывном цикле. Конструкции спирального типа, показанные на рис. 6.4.16, предназначены для функционирования в режимах ОО, НФ и УФ с полимерными мембранами с порами различного размера, а рис. 6.4.17 показывает установку для микрофильтрации, оснащенную керамическими мембранами.

Поскольку мембраны, предназначенные для обратного осмоса, гораздо менее проницаемы, чем мембраны двух других систем, установки, которыми они оборудованы,требуют более высокого давления на входе. Оно обеспечивается тремя последовательно установленными пищевыми нагнетающими насосами центробежного типа и одним центробежным циркуляционным насосом. Две другие фильтрационные установки – для нанофильтрации иультрафильтрации – имеют более высокую проницаемость, и поэтому они могут обходиться двумя нагнетающими и одним циркуляционным насосами соответственно.

Как уже было сказано выше, в основу концепции микрофильтрации заложена последовательная работа двух элементов, составляющих один фильтрационный контур, в который входит один центробежный насос для циркуляции концентрата и другой – для циркуляции фильтрата.

Загружаемый раствор может поступать из разделительной установки с системой обеспечения постоянного давления на выходе или из уравнительного бака, оборудованного насосом и системой управления производительностью.

Температура производственного процесса для мембранной фильтрации

В большинстве случаев рабочаятемпература при обработке продукта в молочных производствах составляет около 10–50 °С. Обычно фильтрационные установки оборудуются простыми системами охлаждения, встроенными во внутренний циркуляционный контур для компенсации небольшого увеличения температуры, которое происходит во время работы установки, и для поддержания постоянной температуры обработки продукта.